La producción industrial del ácido fosfórico presenta una gran demanda debido al uso cada vez mayor de fertilizantes, detergentes o productos de limpieza. Este proceso genera cada año millones de toneladas de fosfoyesos como residuo. La posibilidad de incorporación de este residuo en el desarrollo de morteros tiene como objetivo principal generar un impacto medioambiental positivo a partir del reaprovechamiento del material de desecho como materia prima para la obtención de pasta de cal. Adicionalmente, el proceso desarrollado para la obtención de la pasta de cal implica la captura de CO2 ambiental por carbonatación del residuo tratado.

Los morteros mixtos o bastardos de cemento y arena presentan mucha resistencia y endurecen rápidamente. La incorporación de cal aporta trabajabilidad y plasticidad, así como una mejor capacidad de adherirse a otros materiales. En este estudio se han preparado y caracterizado morteros mixtos con pasta de cal procedente del tratamiento de fosfoyesos en una dosificación 1:1:6 (cemento:cal:arena). Las características de estos morteros se han comparado con un mortero de referencia.

The industrial production of phosphoric acid has a high demand due to the greater use of fertilizers, detergents or cleaning products. Every year, this process generates millions of tonnes of phosphogypsum waste. The possibility of incorporation of this waste in the mortar production is aimed to contribute to the environment from the reuse of the waste as raw material for the production of lime paste. In addition, the process developed to obtain the lime paste helps to reduce CO2 concentrations by carbonation of mortar.

The sand and cement mixed or bastard mortars present much resistance and dries and hardens quickly. In addition, the lime brings workability and plasticity. An important property of the mortars is the ability to stick to material that are in contact. In the present study it has been prepared and characterize mixed mortars with lime paste from phosphogypsum treatment in a dosage 1:1:6 (cement:lime:sand). Mortars characteristics were compared with a reference mortar.

La incorporación de residuos de construcción y/o demolición a hormigones y morteros de cemento es una práctica habitual que tiene como objeto aportar un balance medioambiental positivo, de modo que la industria de la construcción asuma parte de los residuos que produce [1]. En este mismo sentido, la incorporación de residuos procedentes de otras actividades industriales ajenas a la construcción constituye una práctica interesante que fomenta la reutilización de residuos, con los consiguientes beneficios ambientales, técnicos y económicos [2]. La utilización de materiales de desecho y no convencionales es uno de los métodos más efectivos, económicos, innovadores y sostenibles para mejorar el rendimiento de los conglomerados de cemento. Con el fin de fomentar el uso en la construcción de conglomerados que incorporen residuos, lo que algunos autores denominan «green concretes», se requieren con urgencia estándares apropiados así como colaboraciones interdisciplinarias entre los distintos agentes que intervienen en la construcción. Además, se requieren más proyectos de demostración y más investigaciones y desarrollos para el desarrollo de aglutinantes alternativos [3].

El modelo más común en la actualidad es la sustitución de áridos por diversos materiales reciclados, lo que ha supuesto un progreso significativo en el sector de la construcción, reduciendo así la necesidad de extraer los agregados vírgenes. Entre los materiales de sustitución más empleados cabe citar el agregado de hormigón reciclado [4,5], vidrio posconsumo, llantas de desecho [6,7], plásticos y subproductos del papel y otras industrias [8,9].

El ácido fosfórico (H3PO4) es un ácido inorgánico usado principalmente en fertilizantes agrícolas, aditivos en detergentes, productos de limpieza e insecticidas. La producción industrial del ácido fosfórico parte del ácido sulfúrico y una roca de fosfato natural. Este proceso genera un residuo, denominado comúnmente fosfoyeso (PG), con alta concentración de impurezas y sustancias tóxicas. La reacción química del proceso industrial es la siguiente [10]:

Ca3(PO4)+3H2SO4+6H2O --> 2H3PO4+3(CaSO4)·2 H2O

Existen 3 métodos para la producción comercial del ácido fosfórico: proceso húmedo, proceso térmico y proceso de horno seco. El proceso húmedo es la ruta más común. El PG es un residuo blanco generado en la producción industrial del ácido mediante el proceso húmedo, cuya composición mayoritaria es sulfato de calcio dihidrato (CaSO4·2H2O/yeso).

Cada año se producen en el mundo millones de toneladas de subproducto de PG, causado por el incremento de la demanda de fertilizantes [11]. Estos residuos se almacenan habitualmente en balsas sin ningún tratamiento previo. La contaminación y el riesgo en las zonas de almacenamiento que esta situación provoca han dado lugar a importantes problemas en las poblaciones afectadas. Además, el uso comercial para su reutilización se ve limitado porque la obtención del PG en este proceso contiene alta concentración de sustancias tóxicas como fluoruro y con frecuencia amonio [12]. También, tiene alto contenido de metales y radionucleidos liberados en el proceso industrial. Hoy en día solo se recicla un 15% de todo el PG generado [10].

En España la producción de PG se concentra principalmente en la ciudad de Huelva, donde hay una gran preocupación porque los residuos son vertidos en una zona pantanosa cerca de la ría formada por la unión del río Tinto y el Odiel [13].

Por otro lado, las elevadas concentraciones de emisiones de gases de CO2 a la atmosfera afectan gravemente al clima y ecosistemas de la Tierra, causando grandes impactos negativos. Estos problemas ambientales están llevando al estudio de tecnologías de captura de carbono y reducción de emisiones [14]. Se ha demostrado que algunos residuos son importantes sumideros de CO2 por medio de la carbonatación [15]. Esta estrategia se conoce como secuestro mineral. Además, las principales ventajas de este proceso son su seguridad, bajo coste, con un bajo consumo de energía, aunque la velocidad de la reacción podría ser lenta [16,17]. Por último, se considera una oportunidad para dar utilidad a las emisiones de CO2 mediante el reaprovechamiento de residuos peligrosos.

Es el caso que nos ocupa, el tratamiento de partida del PG pasa por su reacción con hidróxido sódico NaOH para obtener portlandita Ca(OH)2 en forma de pasta de cal, un producto con capacidad de reacción espontanea con el CO2. El proceso global genera un doble beneficio, por un lado permite el reaprovechamiento de los PG, y por otro ayuda a disminuir la concentración de gases de efecto invernadero en la atmósfera y sus consecuencias en el cambio climático [18]. Una vez desarrollado el procedimiento de reciclado del PG, obteniéndose pasta de cal como subproducto; esta investigación desarrolla, con carácter novedoso, la posibilidad de valorar el comportamiento de esta cal como material de construcción, evaluando su comportamiento como componente de un mortero bastardo.

El hidróxido de calcio, como pasta de cal, es un material utilizado en construcción, principalmente como aglomerante en morteros y estabilizador de suelos. Puede ser usado para mejorar el grado de cohesión de los materiales al modificar la porosidad debida a la carbonatación de este hidróxido. Los morteros fabricados con cal presentan una carbonatación hacia dentro; como es evidente, la superficie se verá afectada antes. El núcleo se conserva húmedo con el fin de mantener las propiedades de transpiración y plasticidad [19]. A medida que la carbonatación avanza hacia el núcleo el mortero se irá transformando en carbonato cálcico. Para que esto ocurra la superficie debe estar en estado fresco expuesta al aire atmosférico:

6(3CaOSiO2)+18 H2O --> 5CaO6SiO25 H2O+13Ca(OH)2

CO2+H2O --> H2CO3

A su vez, este reaccionará con el hidróxido de calcio, obteniendo como resultado el carbonato de calcio y agua.

H2CO3+Ca(OH)2 --> CaCO3+H2O

La carbonatación es un proceso natural y se ve afectado por variables naturales. Se origina por la difusión cuando se da la reacción de la cal con el dióxido de carbono. Este CO2 entra a través de los poros [20]. El avance de carbonatación de la superficie al centro del mortero depende principalmente de la humedad, más favorable cuando está comprendida entre el 50-70%. Por encima o debajo de este límite los poros se encuentran ocupados y el CO2 no puede ingresar en la estructura. Además, la carbonatación también se ve influenciada por la permeabilidad y la concentración de CO2 presente en la atmósfera [21].

ObjetivosEn este estudio se evalúa la posibilidad de fabricación de morteros de cal procedente de residuos. La cal se obtiene del PG. Este residuo contiene sulfatos solubles, sales perjudiciales para los materiales de construcción que contienen cemento. Por ello, la eliminación de estos sulfatos es una condición previa de esta experimentación para mejorar el rendimiento de los morteros estudiados. Los materiales incorporados deben ser inertes respecto al resto de componentes del conglomerado no desarrollando reacciones de degradación y garantizando una adecuada durabilidad [21], no deben influir negativamente en el comportamiento reológico del material fresco y deben cumplir con los estándares de resistencia normalizados.

El objetivo general de este estudio es evaluar el comportamiento de morteros mixtos fabricados a partir de cemento y cal procedente del reciclado de PG.

Se analiza la viabilidad de reciclado del PG en portlandita, cal apagada, mediante caracterización química y mineralógica. Considerando las diferencias de comportamiento entre la cal con sulfatos solubles y sin estos sulfatos solubles, se ha llevado a cabo un estudio comparativo de cómo afecta al comportamiento de los morteros. En este trabajo se aborda la incorporación de residuos desde una perspectiva de reutilización de un producto de desecho como materia prima para la obtención de uno de los componentes del mortero, la pasta de cal.

El objetivo derivado de la fabricación de morteros con cal procedente de residuos ha sido analizar su trabajabilidad y sus capacidades mecánicas, con la intención de verificar su comportamiento frente al de un mortero convencional tomado como referencia.

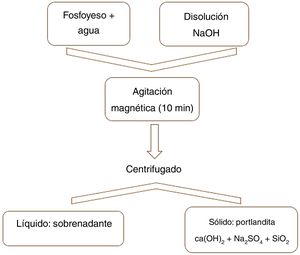

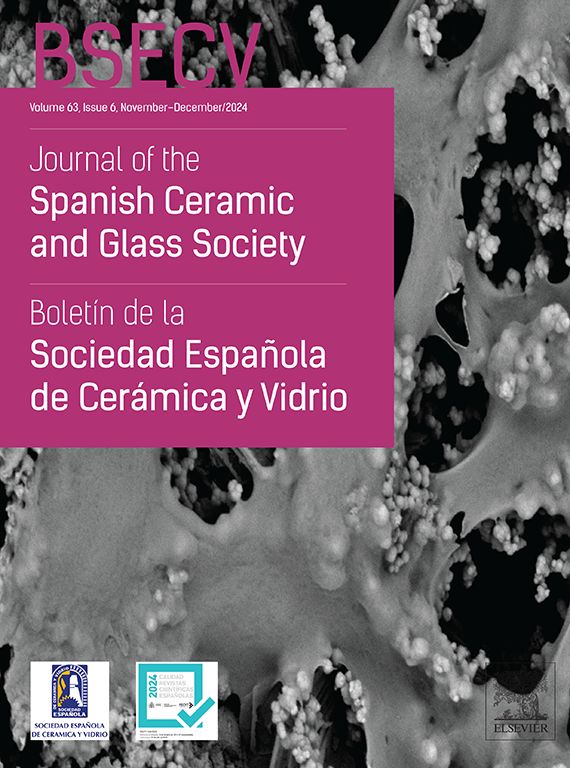

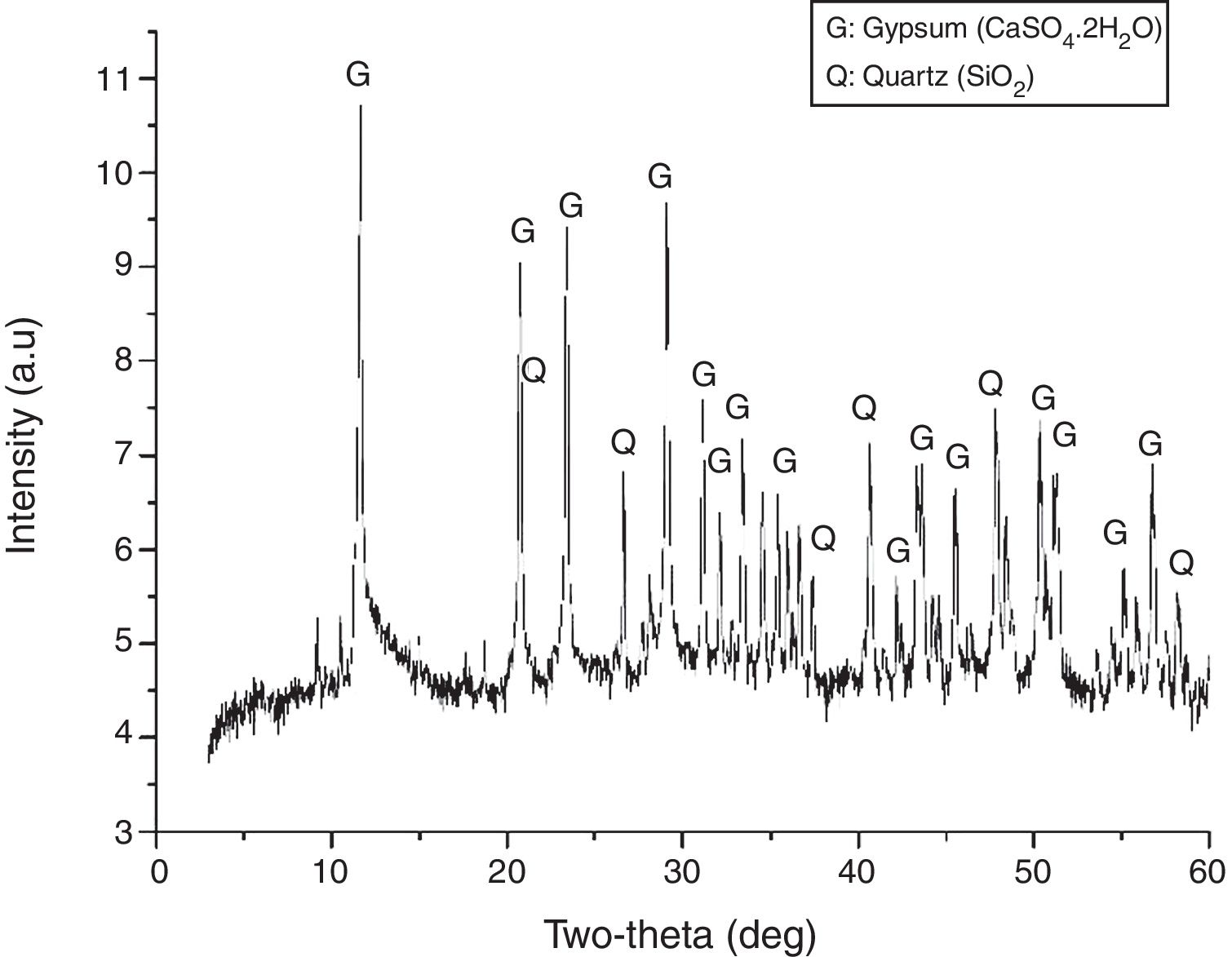

Materiales y metodologíaMaterialesPara la fabricación de la pasta de cal se parte de un procedimiento desarrollado por Esquivias et al. (2018) [12], que permite la disolución de los PG, cuya composición mineralógica queda descrita en la figura 1, en una solución de hidróxido sódico, obteniéndose sulfato de sodio y un precipitado sólido de hidróxido de calcio en forma de pasta de cal [13,14]. Este se trata con una disolución de NaOH comercial con el fin de obtener cal apagada, portlandita, con presencia de sulfatos solubles (fig. 2).

Difractograma de fosfoyeso. Fuente: Romero-Hermida et al. [15].

Esta reacción tiene una doble ventaja; por una parte, provoca la fijación de la concentración de los isótopos presentes en los PG [22], y por otra, tiene como resultado un producto, la pasta de cal, con una interesante versatilidad de posibles aplicaciones relacionadas con la industria de la construcción. Resultados previos han demostrado un alto rendimiento en la reacción de precipitación del hidróxido de calcio y la trasferencia de las trazas de impurezas al producto sólido, de manera que se consigue un interesante grado de estabilización, frente a la peligrosidad que supone su presencia en estado fluido con el consiguiente riesgo derivado de las lixiviaciones [23].

Con relación al producto obtenido, es sabido que los sulfatos desarrollan reacciones negativas para la estabilidad de los morteros de cemento, debido a que reaccionan con el aluminato tricálcico propio del cemento formando ettringita (Ca6Al2(SO4)3(OH)12·26H2O), sal muy expansiva, que genera fisuraciones por las tensiones internas que produce en el sistema poroso del conglomerado [24,25]. Por ello, la cal obtenida se ha sometido a un tratamiento convencional con hidróxido de bario, Ba(OH)2, para que los sulfatos precipiten en forma de sulfato bárico insoluble, de manera que se evitan los procesos de recristalización expansiva, según la reacción:

2Na2SO4+Ba(OH)2+Ca(OH)2 --> CaSO4+H2O+4NaOH+BaSO4↓

Esta reacción es común a los productos de conservación y restauración empleados, genéricamente bajo el nombre de «tratamientos antisulfato».

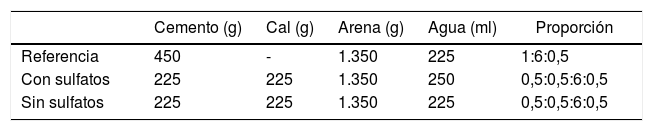

En cuanto a la fabricación de los morteros, se ha empleado una dosificación convencional 1:1:6 (cemento:cal:arena) de acuerdo con la norma UNE-EN 196-1:2018 [26]. Se han preparado morteros de 2 tipos, según la cal empleada; unos con la pasta de cal obtenida directamente de proceso de tratamiento de los PG sin eliminación de sulfatos solubles, y otros con pasta de cal en la que se han insolubilizado los sulfatos para, de esta manera, hacer una comparativa y analizar la incidencia de la presencia de las sales en las características y prestaciones de los morteros.

Se ha utilizado cemento CEBASA CEM IV/B(V) 32.5N, evitando su exposición gratuita al aire ambiental, solo el menor tiempo posible durante su manipulación para minimizar la captura de la humedad ambiente que ocasiona aglomeración y meteorización, que pueden alterar los resultados de los ensayos. La arena empleada ha sido suministrada por el Instituto Eduardo Torroja.

Mediante el ensayo de consistencia en la mesa de sacudidas se ha confirmado el agua de amasado necesaria.

Se han llevado a cabo ensayos de resistencia a la flexión y la compresión a los 7, 28 y 90 días de su preparación. En el último caso, los morteros han permanecido 28 días en una cámara de atmósfera controlada en condiciones de 20°C y del 95% de humedad ambiental para una carbonatación acelerada y el resto del tiempo hasta 90 días al aire para observar cómo la carbonatación ambiental afecta a sus propiedades. La consistencia de la pasta se realizó de acuerdo con la norma UNE-EN 1015-3:2000 [27]. La dosificación completa de los morteros queda recogida en la tabla 1.

MetodologíaEn primer lugar, se fabricó pasta de cal a partir de PG, procedente de la balsa de Huelva de acuerdo con el proceso antes descrito. El PG se ha tratado en fase líquida con una disolución de hidróxido de sodio, dejando la mezcla reaccionar bajo agitación durante 10min, obteniéndose un precipitado de cal y una solución sobrenadante de sulfato sódico.

Tras ello, se centrifugó el producto obtenido para eliminar el sobrenadante, y el precipitado se lavó con agua destilada para evitar la formación de cristales de sulfatos. Una parte de la pasta de cal se trató con una disolución de hidróxido de bario cuya reacción con el sulfato sódico (soluble) produce un precipitado de sulfato bárico (insoluble) y una solución sobrenadante de sosa que se separó mediante centrifugado.

Para terminar esta primera parte, se ha caracterizado la cal obtenida. Para ello, se centrifugaron pequeñas porciones de muestra de ambos tipos, posteriormente secadas en estufa y molidas en mortero de ágata hasta un tamaño de partícula inferior a 125μm. Se caracterizaron mediante fluorescencia de rayos X (XRF) en espectrómetro de fluorescencia de rayos-X Panalytical® (AXIOS) de tubo de Rh para el análisis elemental de muestras sólidas; difracción de rayos X (XRD) en difractómetro marca Bruker-AXS® modelo D8I-A25, equipado con un filamento de cobre Cu Kα (λ=1,5405 ¿), con configuración Bragg-Bentano θ-θ, filtro de níquel y detector lineal Lynxeye, mediante la técnica de polvo; y termogravimetría en calorímetro diferencial de barrido Q600 SDT de TA Instruments®.

Con relación a los morteros, se prepararon con una dosificación relativa 1:1:6 (cemento:cal:arena) más uno de referencia, solo de cemento y arena según la correspondiente norma UNE-EN 196-1:2018 [26], con el objeto de determinar la influencia de la cal en las prestaciones mecánicas de los morteros mixtos mediante ensayos de consistencia, y resistencia a flexión y compresión.

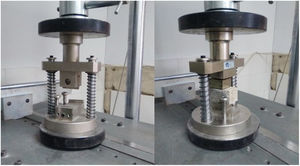

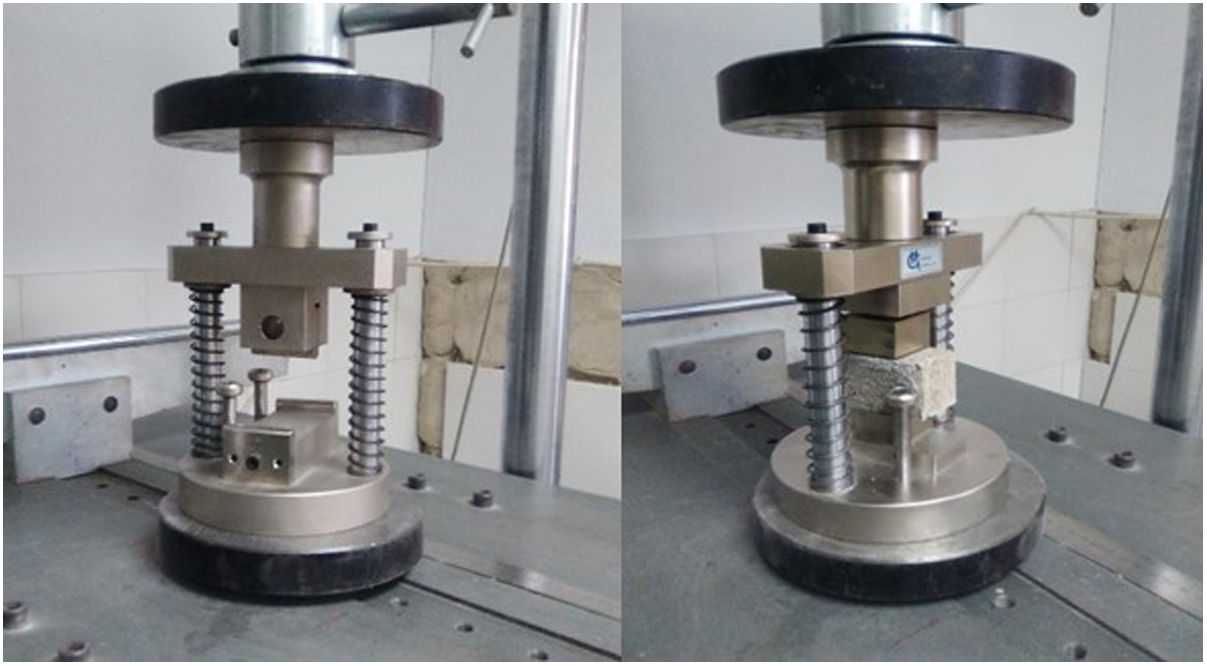

Una vez preparadas las amasadas, se estudiaron las consistencias según UNE-EN 1015-3:2000 (fig. 3) y se prepararon probetas de 40×40×160mm. Se han realizado 2 series diferentes de morteros y una de referencia, para verificar la ya mencionada influencia de sulfatos (solubles o insolubles) presentes en la cal. Los ensayos de flexión y compresión se llevaron a cabo a edades de 7, 28 y 90 días desde su fabricación. La edad de 90 días se ha considerado como tiempo suficiente para que se haya desarrollado, aunque no definitivamente, la carbonatación de la pasta de cal y las capacidades mecánicas del producto hayan alcanzado un nivel de crecimiento muy lento. Además, para comprobar el grado de carbonatación se ha realizado un ensayo cualitativo mediante el test de fenolftaleína.

Finalmente, con objeto de conocer el estado final del material constituyente de los morteros y su grado final de carbonatación, se llevó a cabo la caracterización mineralógica mediante DXR, siguiendo la misma metodología descrita para las pastas.

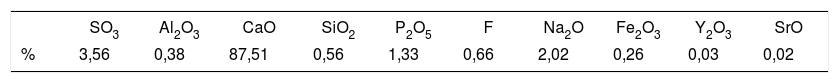

Análisis y discusión de los resultadosCaracterización de la calLa pasta de cal obtenida a partir del PG presenta una composición química de elevada pureza, aunque con un contenido en sulfatos relevante para su uso como componente de un mortero de cemento (tabla 2).

Las fases minerales que aparecen en el DRX ratifican claramente la conversión del PG en portlandita según la reacción antes señalada.

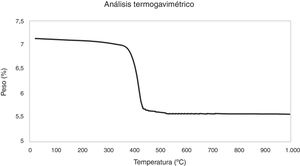

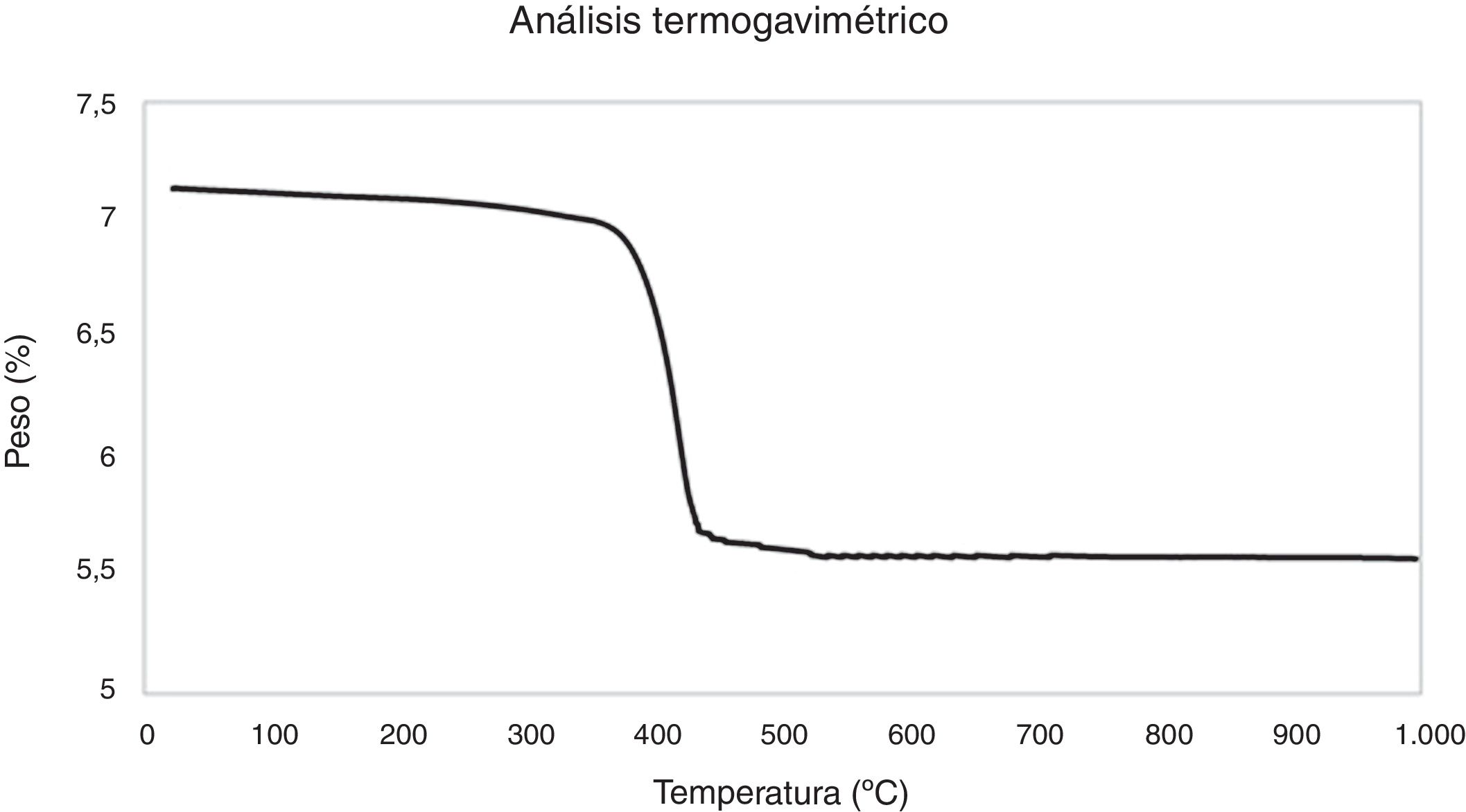

Por otro lado, se ha realizado el análisis termogravimétrico (fig. 4) para confirmar el comportamiento a partir de la pérdida de peso por deshidratación.

El análisis termogravimétrico confirma que se produce una pérdida de peso de un 18% en peso en un proceso en una sola etapa a partir de los 400°C por la deshidratación de los silicatos de calcio hidratados. Esto es indicativo de que inicialmente no se ha iniciado el proceso de carbonatación de la cal.

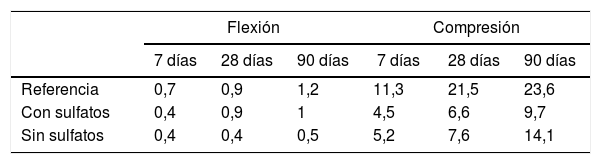

Ensayos de flexión y compresiónEn relación con los ensayos mecánicos, se ha evaluado el comportamiento de los morteros mixtos respecto del mortero de referencia (fig. 5). Se ha podido observar una previsible ligera bajada en los resultados de flexión y compresión causados por la adición de la pasta de cal. Dicha caída de resistencia es perfectamente coherente con morteros mixtos convencionales de similares características [28].

En la tabla 3 se muestran los resultados de resistencia a flexión de las diferentes muestras estudiadas y para los 3 periodos de análisis (7, 28 y 90 días). Como puede observarse, con el transcurso de tiempo se incrementan los valores de resistencia. A diferencia de lo que cabría esperar, los resultados de los morteros realizados con la pasta que contenía sulfatos son mayores que aquellos fabricados con pasta sin sulfatos.

Por su parte, los valores de resistencia a compresión se mantienen también crecientes a medida que avanza el estudio. Como era de esperar, los resultados de los ensayos de compresión son significativamente más altos en los morteros sin sulfatos, como puede verse en la tabla 3.

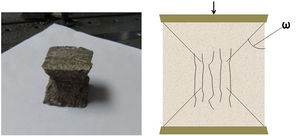

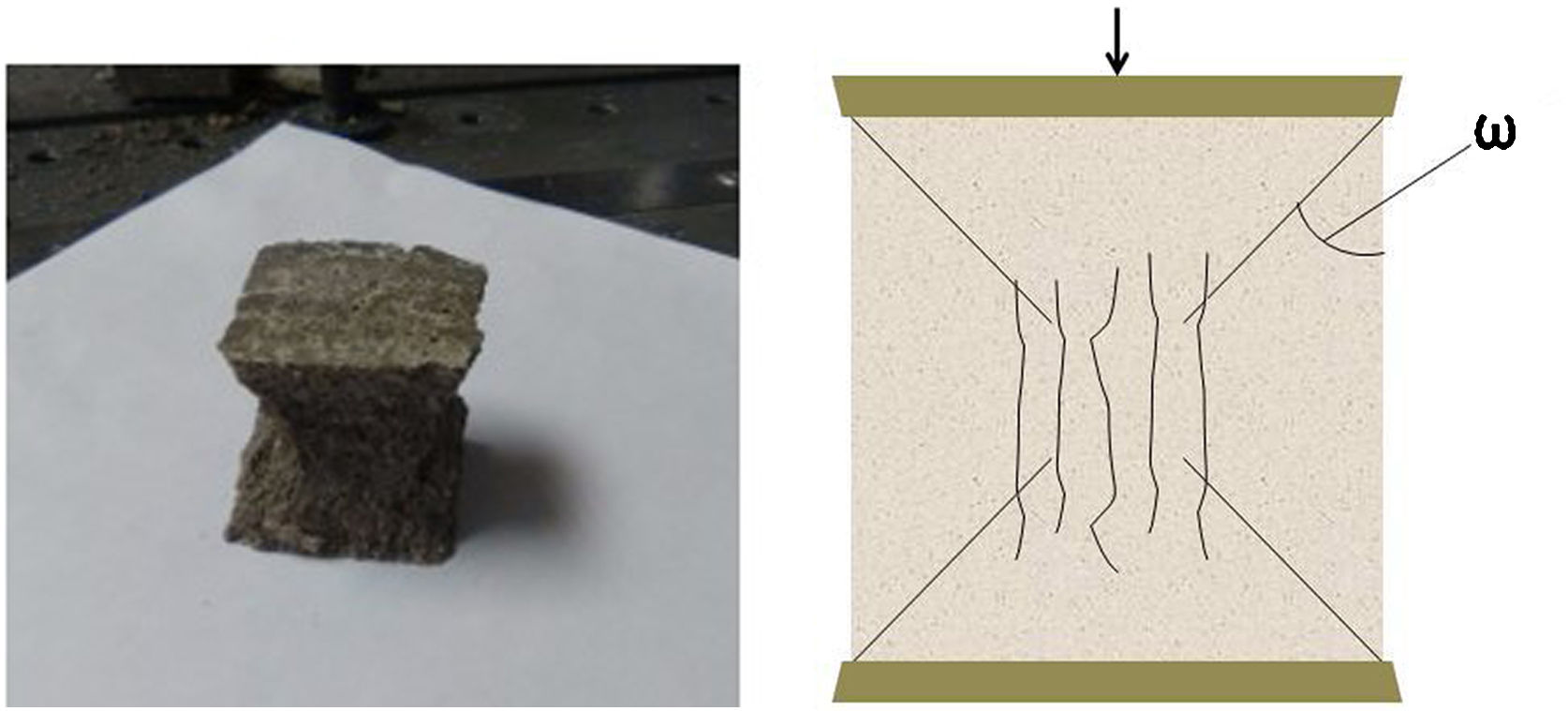

Las roturas de las probetas se producen con una morfología de doble pirámide invertida, tal y como se observa en la figura 6[29].

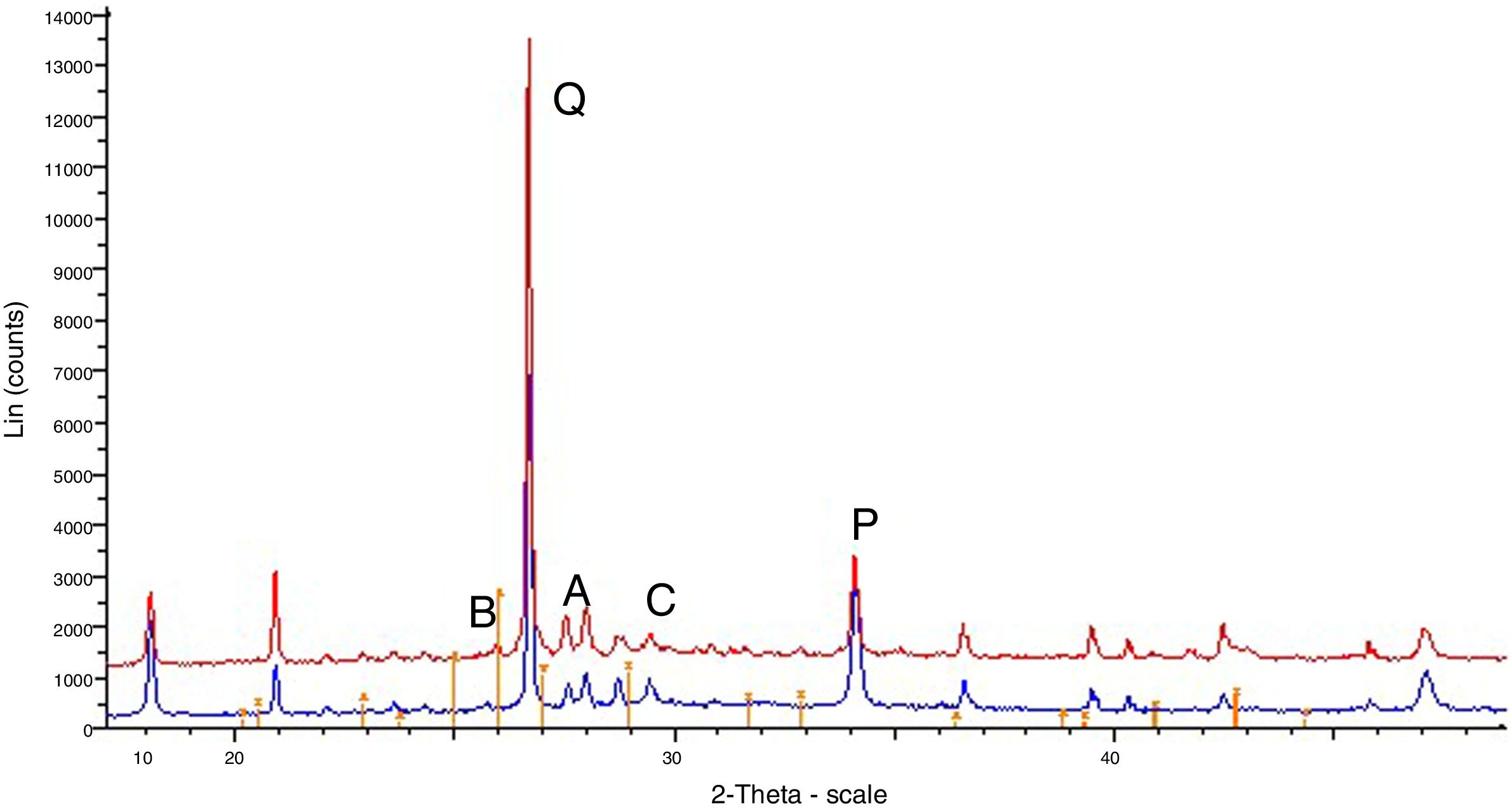

Difracción de rayos XEsta técnica permite conocer las fases minerales presentes en cada periodo de tiempo establecido con el fin de poder comprobar el grado de desarrollo en el mortero. Esta técnica sí permite identificar el proceso de carbonatación. A medida que pasa el tiempo, la reacción va progresando y, por tanto, se ha podido observar en los diagramas una menor intensidad de portlandita a medida que aparece calcita.

Al haberse sometido la pasta de cal a lavados en la fase de preparación, el yeso no se identifica en ningún caso, porque no está en cantidades suficientes para desarrollar cristalinidad suficiente para que se detecte en los difractogramas de los morteros. Además, las fases hidratadas del cemento presentan poca cristalinidad, los silicatos del cemento no suelen aparecen en el difractogramas por desarrollarse como geles [30]. Por ello, principalmente, se observa en cada uno de ellos cuarzo y feldespatos de la arena y, según el estado de carbonatación, carbonato cálcico (calcita) o portlandita.

En la figura 7 se representa un comparativo con los difractogramas de los morteros sin y con sulfatos a 28 días. Se observa que la evolución ha sido similar y no diferencia entre ambos DRX, salvo la presencia de BaSO4 que aparece por la incorporación del hidróxido de bario a la cal para eliminar los sulfatos.

Test de fenolftaleínaEl test de la fenolftaleína permite identificar el grado de carbonatación de un mortero. El proceso de carbonatación provoca un descenso del pH del mortero, dando lugar a que la tinción magenta (>9,5), propia del mortero altamente alcalino (fig. 8), desaparezca como resultado de una tinción incolora (<9,5) [31].

Cuanto mayor sea la porosidad del mortero, con más facilidad avanzará el frente de carbonatación a lo largo del tiempo hacia el interior del material. En el caso de los morteros, el proceso es favorable puesto que da lugar a un incremento de la resistencia mecánica por la formación de carbonato de calcio. Considerando el grado de compactación que han alcanzado los morteros en su preparación, se ha observado que en el periodo de desarrollo experimental de este trabajo solo se ha producido una carbonatación superficial, no pudiendo percibirse modificación cromática en el anillo perimetral de las probetas por variación del pH.

ConclusionesDe los resultados anteriores es posible concluir lo siguiente:

El proceso de elaboración de la pasta de cal a partir de PG dio los resultados esperados. Se obtiene una pasta homogénea de cal apta para su empleo en la fabricación de morteros bastardos.

El tratamiento del PG con NaOH es positivo para obtener cal apagada en forma de pasta, como puede comprobarse en los diferentes análisis realizados.

En cuanto a la fabricación de morteros, el estudio no es lo suficientemente prolongado en el tiempo como para extraer conclusiones definitivas, pudiéndose afirmar que la carbonatación que se da en las muestras es muy lenta. No obstante, las pruebas de resistencia a flexión y compresión dan valores crecientes con el tiempo. Como era de esperar, los valores son bajos en comparación con los morteros de referencia.

Los análisis de DXR difracción de rayos X evidencian una presencia mayoritaria de cuarzo; los silicatos de calcio no aparecen en los patrones debido a su baja cristalinidad, siendo de esperar que, a largo plazo, la portlandita vaya desapareciendo al tiempo que aumenta la presencia de calcita por la carbonatación del mortero, efecto que ya se ha evidenciado de manera incipiente en los difractogramas realizados a 28 días.

Por todo lo expuesto, el producto obtenido del reciclado de un residuo de complicada gestión como son los PG se muestra como adecuado para su incorporación a morteros bastardos, lo que abre una vía de investigación interesante desde el punto de vista medioambiental.

Los autores quieren mostrar su agradecimiento al CITIUS de la Universidad de Sevilla, en cuyos laboratorios se han realizado los análisis de caracterización y el apoyo del Ministerio de Ciencia, Innovación y Universidades de España (MAT2017-842228R).

![Difractograma de fosfoyeso. Fuente: Romero-Hermida et al. [15]. Difractograma de fosfoyeso. Fuente: Romero-Hermida et al. [15].](https://static.elsevier.es/multimedia/03663175/0000005900000003/v1_202006100800/S0366317519300780/v1_202006100800/es/main.assets/thumbnail/gr1.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)