La construcción de la nueva sede del Banco Popular en Madrid se ha desarrollado en dos fases. Una primera en la que se proyectó y construyó el nuevo edificio para el Centro de Proceso de Datos, junto a la autopista A-2 en Madrid, entrando en uso en enero de 2013. La segunda fase actualmente tiene ejecutada la totalidad de la estructura y está prevista su finalización completa en junio de 2017. Esta segunda fase, con una superficie construida de 125.000m2, incorpora una gran variedad de soluciones estructurales a un proyecto arquitectónico singular y de gran valor representativo. El artículo se centra fundamentalmente en la descripción de esta segunda fase.

The construction of the Banco Popular new headquarters has been developed in two phases. In the first phase, the new Data Processing Centre building was designed and built next to A-2 motorway in Madrid, and came into use in January 2013. The second phase of the building's structure is now finished and it is planned to be fully completed in June 2017. This second phase, with a constructed area of 125,000m2, incorporates a great variety of structural solutions into a unique architectural project of great representative value. The article will focus mainly on this second phase.

En el mes de octubre de 2008 el Banco Popular convocó un concurso para el proyecto de su nueva sede en Madrid, a desarrollar en dos parcelas separadas, situadas a ambos lados de la autopista A-2 en su salida de Madrid. La primera parcela, situada en la calle Abelias, en el margen norte de la autopista, albergaría en un único edificio el nuevo Centro de Proceso de Datos (CPD) del banco y oficinas. La segunda fase se desarrollaría en la parcela resultante de la unión de aquella en la que se situaban el antiguo CPD del Banco Popular, en el margen sur de la autopista, y la parcela contigua, recientemente adquirida por el banco, donde se encontraban los antiguos talleres de rotativas del diario ABC, en la calle Juan Ignacio Luca de Tena (fig. 1).

El edificio del anterior CPD del Banco Popular (fig. 2, 1981), proyecto del arquitecto D.Eleuterio Población (autor entre otras obras del edificio «Beatriz» (1968), sede central del Banco Popular desde 1976, situado en la calle Ortega y Gasset de Madrid), ha sido demolido previamente al comienzo de las obras, así como las naves de la rotativas del vecino diario ABC.

De los siete equipos que se presentaron al concurso resultó ganador el dirigido por el estudio madrileño Arquitectos Ayala, del que MC2 Estudio de Ingeniería formó parte para el desarrollo del proyecto de estructuras y la posterior asistencia técnica de estructuras a la dirección de obra.

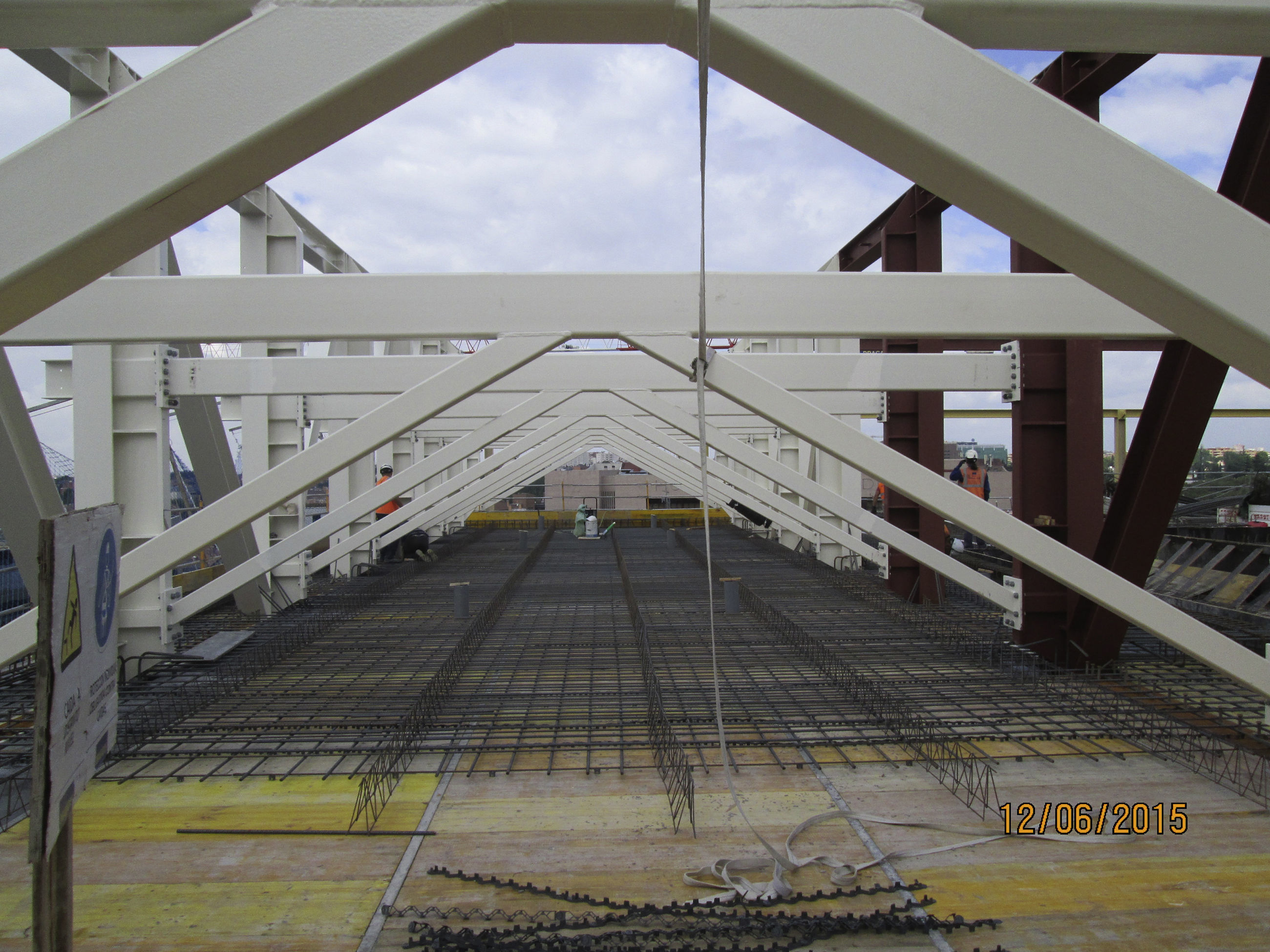

La ejecución de la primera fase (fig. 3) se realiza entre enero de 2010 y diciembre de 2012 [1], continuándose simultáneamente con el desarrollo del proyecto de la segunda fase. Durante el verano de 2013 da comienzo la ejecución de las primeras pantallas perimetrales en la parcela de la fase 2, quedando los elementos principales de la estructura concluidos en septiembre de 2015. La finalización de las obras y la puesta en servicio del edificio se realizará en junio de 2017.

Edificio del nuevo Centro de Proceso de Datos en la calle Abelias (fase I) [1].

Una característica significativa del desarrollo del proyecto, que determina el diseño de las soluciones arquitectónicas y estructurales, es el fluido trabajo conjunto de los equipos de arquitectura y estructura desde el comienzo del proyecto y hasta el desarrollo de los últimos detalles. Partiendo de la base del concepto arquitectónico seleccionado por la propiedad, se desarrollan conjuntamente diseños particulares que integran requerimientos arquitectónicos, funcionales, estructurales y constructivos.

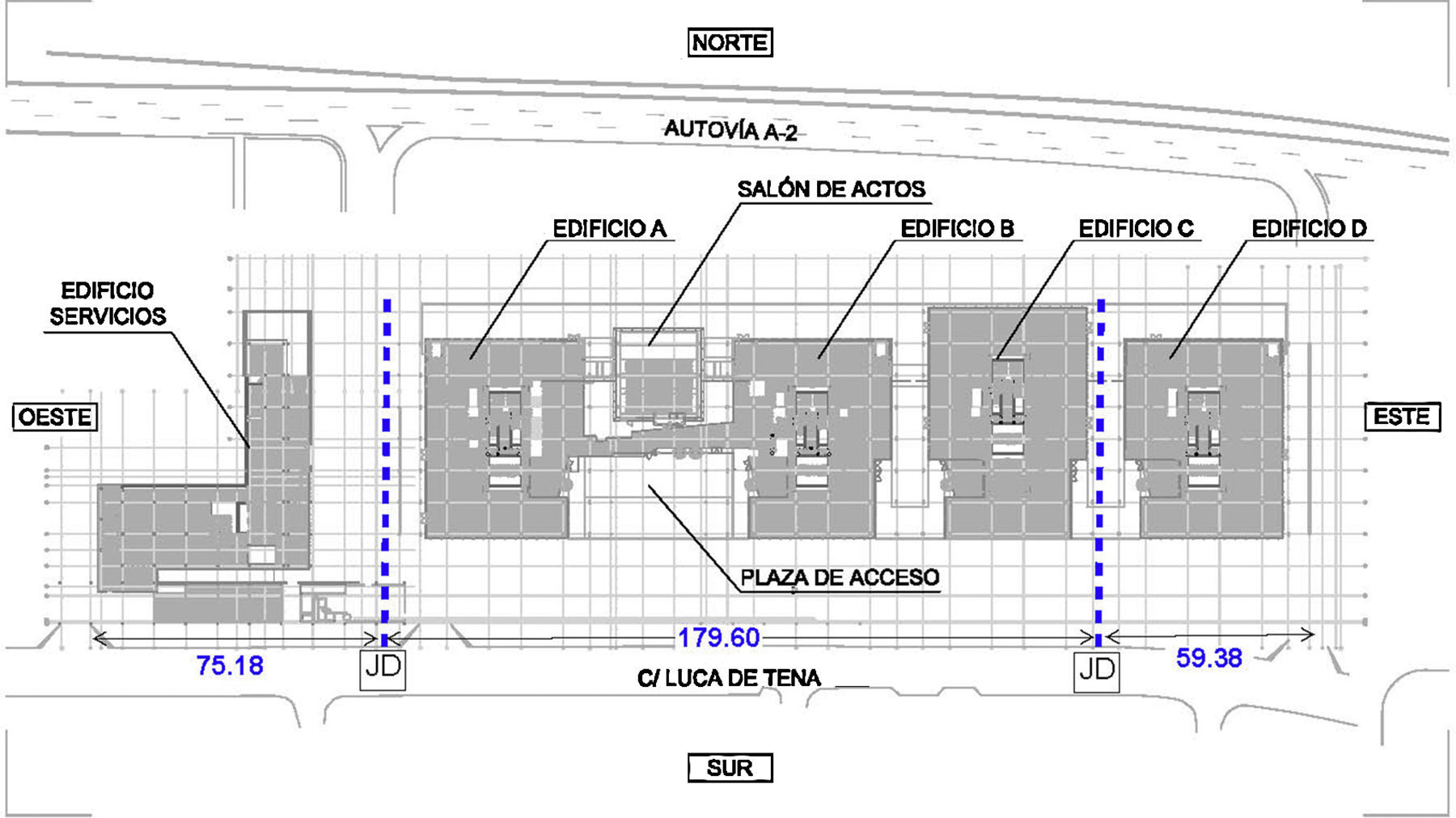

2.1Base conceptual arquitectónica del planteamiento del edificioLa parcela tiene forma rectangular, con su lado mayor, de unos 315m de longitud, paralelo a la autopista A2. La dimensión perpendicular es de unos 96m, que se escalonan en el borde noroeste contiguo al edificio actual de la redacción y sede del diario ABC, al oeste de la parcela (fig. 4).

La disposición de la sede se forma, por tanto, en torno de un gran rectángulo edificado que se divide en cuatro módulos o bloques (A-D) que recogen el cuerpo principal del espacio dedicado a oficinas. En el extremo oeste aparece un edificio de configuración diferenciada destinado a albergar servicios varios para el complejo, y de acceso público: centro comercial, sucursales, etc. (fig. 5).

Entre los bloques se abren patios que permiten la entrada de luz natural a la práctica totalidad de la superficie de las plantas, disponiéndose en el centro de cada uno de estos bloques el núcleo de comunicaciones con escaleras y ascensores.

El bloque C avanza hacia la autopista A-2, mientras que el bloqueA se separa hacia el oeste ampliando el espacio entre bloques hasta convertirlo en una gran plaza de acceso que recibe a los visitantes y empleados, acogiéndolos en un entorno protegido por las fachadas transparentes de los edificios a los lados, un juego de niveles descendentes en la planta del forjado y la zona del salón de actos, en frente y recubierta también de vidrio transparente (fig. 6).

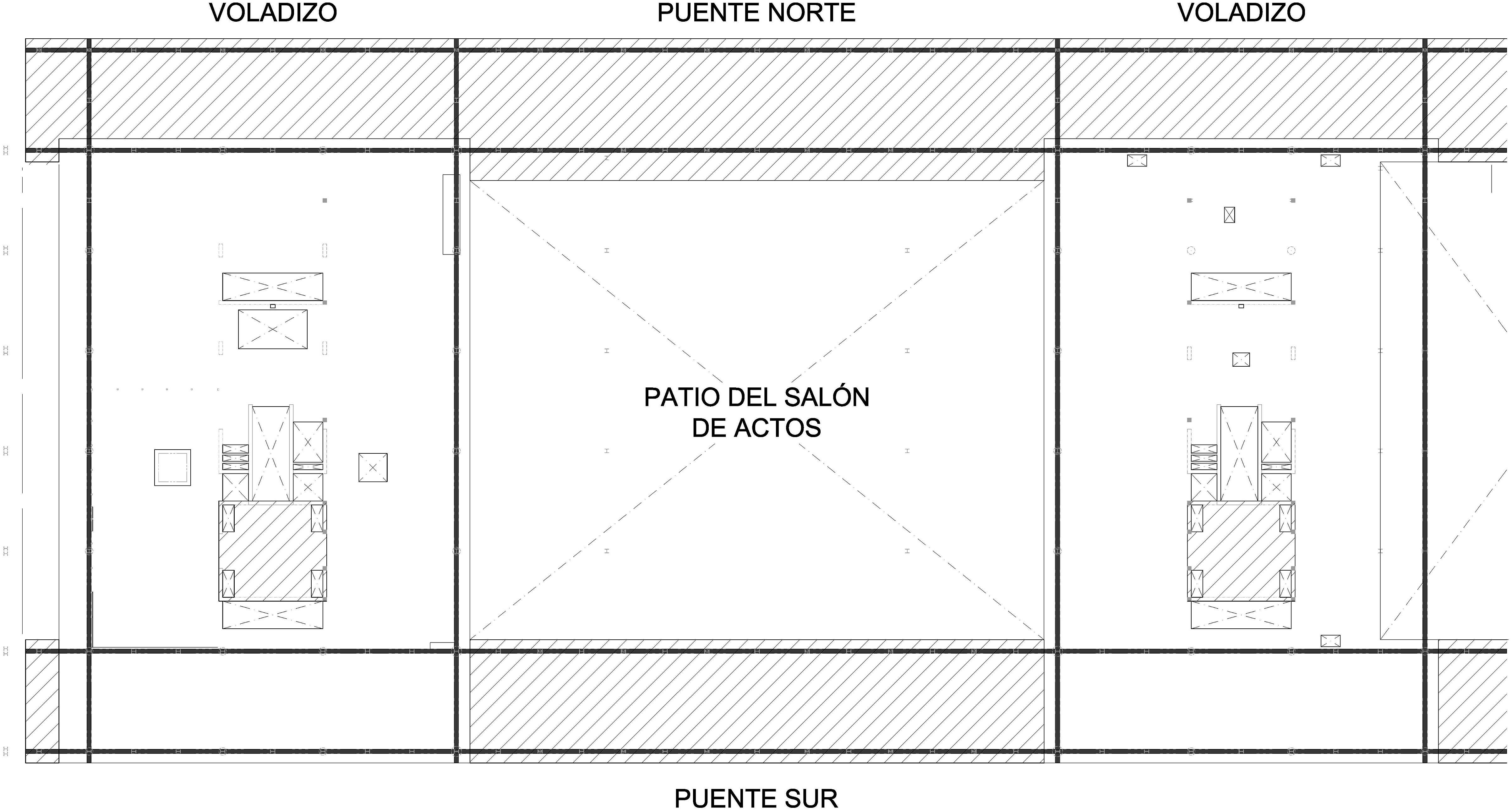

Los bloques tienen cinco niveles sobre la rasante de la calle Juan Ignacio Luca de Tena, situándose en la planta cuarta el área presidencial, que al igual que la planta quinta de cubierta se extiende conectando entre sí los cuatro bloques en los frentes de fachada (fig. 7). De este modo se formalizan grandes voladizos y «puentes» entre bloques en estos niveles cuarto y quinto, cuya composición estructural debe integrar además el apoyo de máquinas y pantallas antirruido en la planta cubierta.

Las unidades tipológicas que se plantean en la cubierta son:

- -

Entre los bloques A y B son necesarios sendos «puentes» que los comuniquen tanto en la fachada norte como la fachada sur. La distancia entre apoyos es de 46,80m.

- -

Hacia la autopista A-2 avanzan las plantas cuarta y quinta en voladizo de 7,80m de luz, a excepción del bloque C, que al estar retranqueado forma los voladizos en dirección sur.

- -

El resto de bloques quedan unidos entre sí por medio de puentes de menor longitud, con distancias entre apoyos de 9,50m.

La geometría de cada uno de los bloques se construye a partir de módulos de 7,80m en dirección norte-sur, que determina la cuadrícula de soportes. En dirección este-oeste la primera luz más próxima a la cara de los núcleos es de 10,40m, mientras que el segundo vano es de 6,50m (fig. 8). No obstante, esta última línea de apoyos se dispone por fuera de la fachada, de manera que debe existir un elemento estructural de conexión que atraviese la fachada. Los soportes exteriores son metálicos y sirven también como soporte de la estructura metálica exterior de las escaleras de evacuación contra incendios.

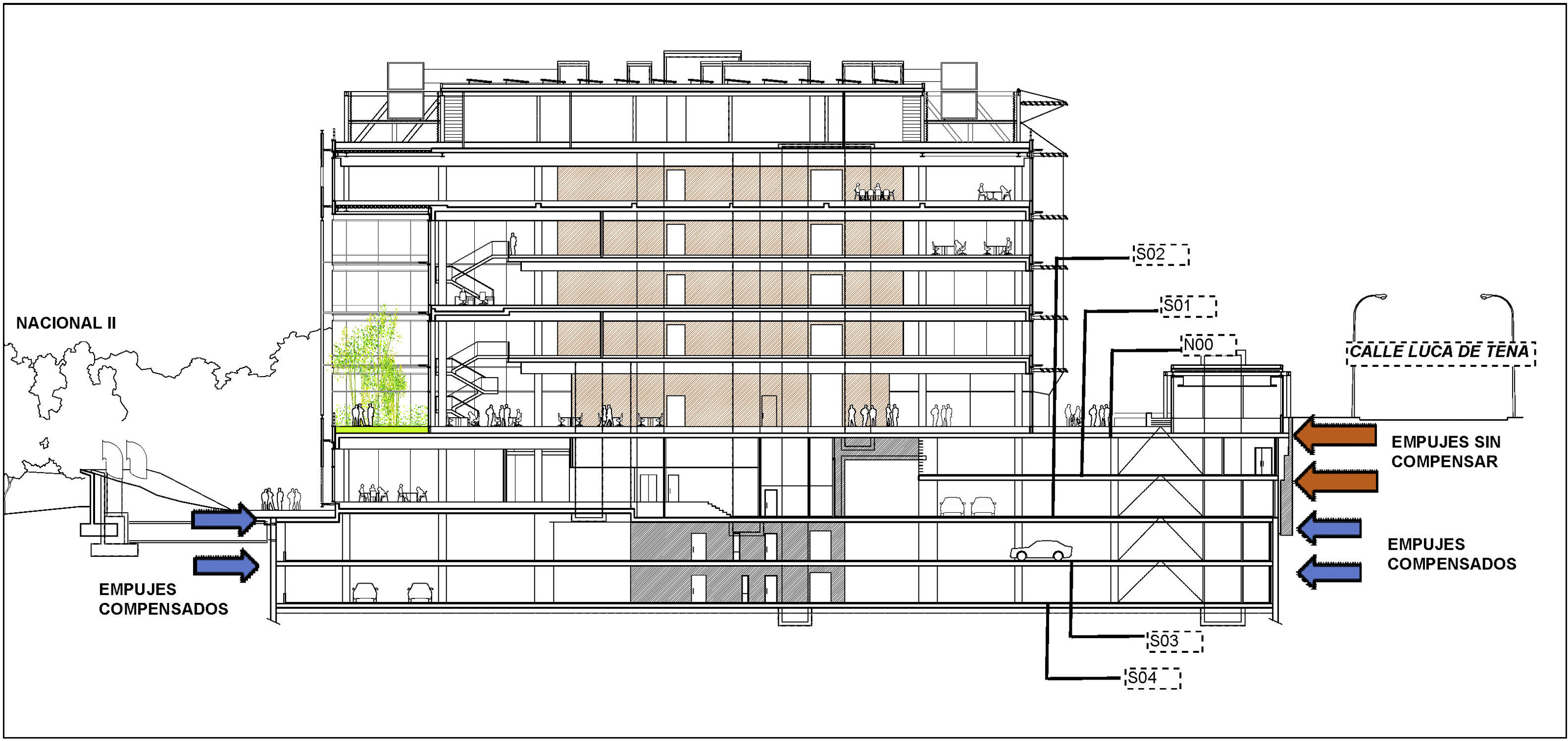

Bajo la rasante de la calle Juan Ignacio Luca de Tena se encuentran cuatro sótanos que ocupan toda la parcela. La planta S01 se extiende parcialmente hasta la cara de los núcleos de los bloques, mientras que la planta S02 avanza desde Luca de Tena hasta el extremo opuesto de la parcela, en la fachada de la autopista A-2, línea que alcanza a nivel de la rasante del terreno natural. Se puede por tanto decir que son dos (y no cuatro, como en Luca de Tena) las plantas bajo la rasante del terreno en la fachada de la autopista A2.

2.2Resumen de parámetros arquitectónicos de mayor influencia en la estructuraEl planteamiento arquitectónico del conjunto, las condiciones geométricas del entorno y los requerimientos funcionales fijan los parámetros que condicionan el desarrollo de la estructura. Los principales son:

- -

Contención perimetral que debe integrar parte de los muros existentes de los edificios anteriores.

- -

Descompensación de empujes (dos niveles) entre la calle Juan Ignacio Luca de Tena y la autopista A-2.

- -

Longitud total de forjados continuos bajo rasante en torno a 300m.

- -

El módulo arquitectónico para oficinas sobre rasante debe adaptarse al impuesto por las plazas y calles de aparcamiento bajo rasante. Esto supone apeos de los soportes que descienden desde las zonas de oficinas, apeos a su vez condicionados por gálibos estrictos. Por la misma razón se presentan apeos de partes de muros de hormigón de los núcleos de comunicaciones.

- -

La zona del salón de actos presenta algún elemento singular, con una grada en voladizo de fondo plano visto y 9,60m de vuelo, y soportes esbeltos para apoyo de la cubierta.

- -

Importante estructura de cubierta, con vanos próximos a los 50m de luz y voladizos de 7,8m, con apoyos sobre soportes de que conducen cargas de hasta 37,000kN hasta la cimentación.

- -

Estructura metálica exterior que recoge las escaleras de evacuación contra incendios y los soportes perimetrales de los bloques, debiendo coordinarse el apoyo a través de la fachada.

En el caso de la estructura de la cubierta, los condicionantes son:

- -

La planta cuarta, o de «presidencia», se debe mantener lo más diáfana posible y conservar la distribución de elementos verticales situados debajo de ella (fig. 9). Es por esto que el cuerpo principal de la estructura debe encontrarse por encima de la losa de cubierta. La planta cuarta se descuelga por medio de tirantes que siguen el módulo geométrico de los soportes, dejando la planta en condiciones de circulación equivalentes al resto de plantas de oficinas independientemente de que se encuentren voladas o no. Es recomendable, por tanto, reducir peso en la planta para optimizar la estructura.

- -

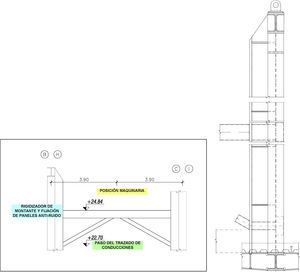

Sobre la cubierta se sitúan las instalaciones principales del edificio, con grupos electrógenos, enfriadoras, etc., además de la formación de cubierta (impermeabilización, aislamiento, pendienteado, etc.). La estructura debe, por tanto, prever las cargas y la colocación de estas máquinas y el trazado de conducciones.

- -

La intersección entre voladizos y «puentes» hace que estos últimos presenten uno de los apoyos de cada extremo, el que se recibe en voladizo, más flexible que el apoyo que es directamente recibido por un soporte. Esto supone tener que compensar los movimientos relativos con ajustes de contraflechas en la fabricación de la estructura.

- -

Los soportes de apoyo reciben cargas diferentes según reciben voladizos, puentes o ambos a la vez. En el primer caso, la carga de diseño de referencia en cada apoyo es 14,000kN; en el segundo, 10,000kN, mientras que en el caso de recibir el apoyo la carga de un puente grande y un voladizo, la carga de referencia es de 27.000kN (valor de diseño).

- -

Al situarse por encima de la cubierta, la estructura de la misma se encuentra fuera de la envolvente del edificio y, por tanto, sometida a cambios térmicos por el ambiente exterior.

En cierta medida la estructura de cubierta sigue el esquema general de la cubierta diseñada para el edificio del Centro de Proceso de Datos (CPD) (fig. 10) [1], si bien en una escala mayor tanto en luces de puentes (26m frente a 50m) como en longitud total. En esta segunda fase las celosías de cubierta se diseñan vistas, y por tanto sometidas al soleamiento, a diferencia de la fasei del proyecto de ejecución del CPD, donde quedaban ocultas por cerramientos.

Algunas referencias arquitectónicas que se podrían citar acerca de edificios singulares con esquemas estructurales similares (grandes vuelos o puentes a resolver con entramados metálicos o mixtos) son el edificio para la sede de Gas Natural en Barcelona (fig. 10), los teatros de Canal en Madrid [2], etc.

3Soluciones estructurales3.1Contención perimetral3.1.1Descripción generalEl perímetro contenido tiene una longitud de 810m, con vaciados de entre 15,20m (calle Juan Ignacio Luca de Tena) y 7,90m de profundidad (lado A-2).

En la parcela aparecen niveles estables de agua a cotas muy diferentes según el sondeo. De esta manera, en la zona este del perímetro en la calle Juan Ignacio Luca de Tena se localizaban niveles a partir de 4,00m bajo la rasante de la calle, mientras que en el extremo oeste de la parcela los niveles freáticos se localizaban en todos los casos bajo el plano de cimentación del edificio. La importante repercusión técnica y económica que el empuje hidrostático impone en el diseño de la contención llevó a que se estudiase con trabajos adicionales:

- -

Estabilidad de los niveles para estudiar posibles variaciones por recarga en época de lluvias. Para ello se realizaron mediciones en pozos durante algo más del año completo anterior y durante todo el periodo de ejecución.

- -

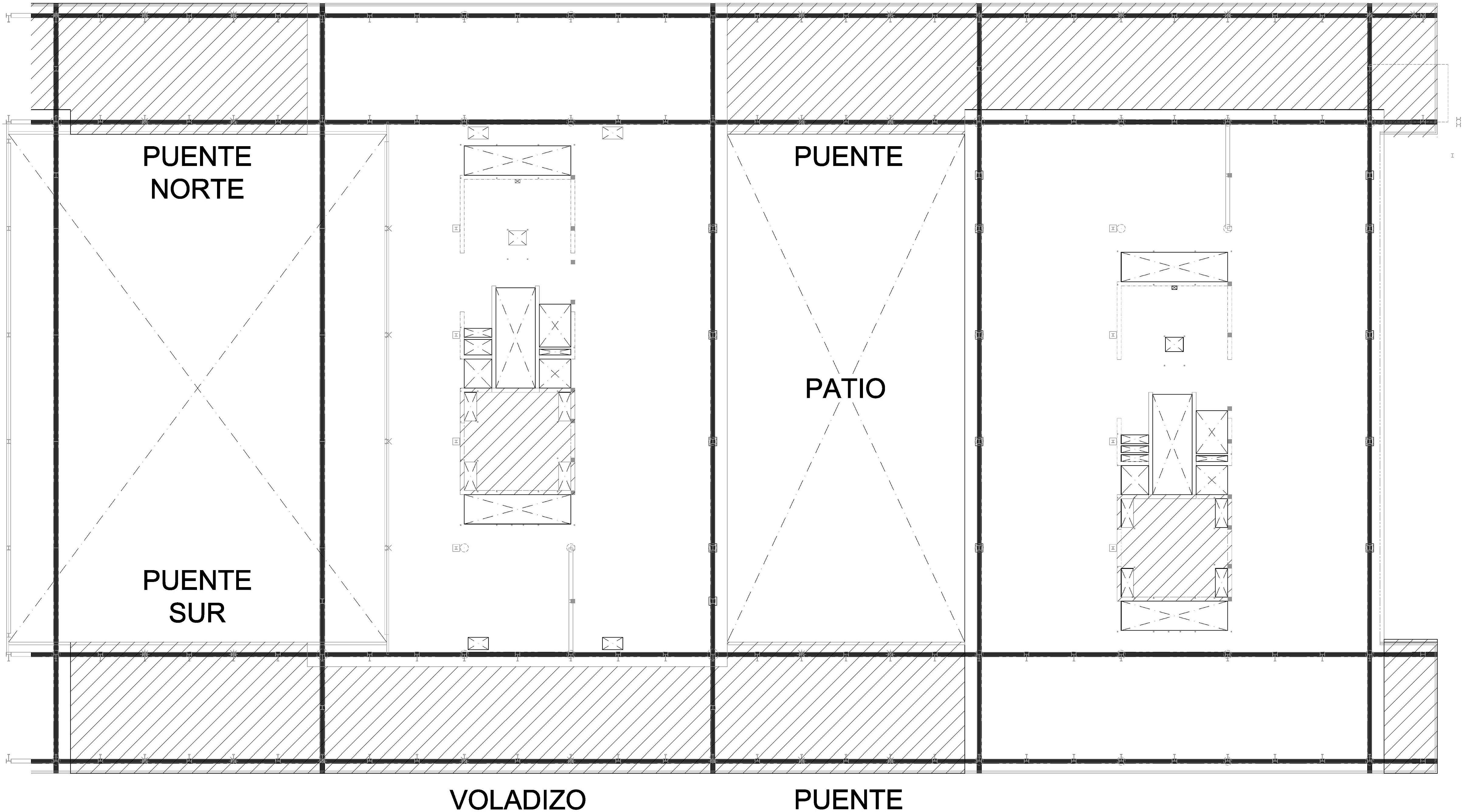

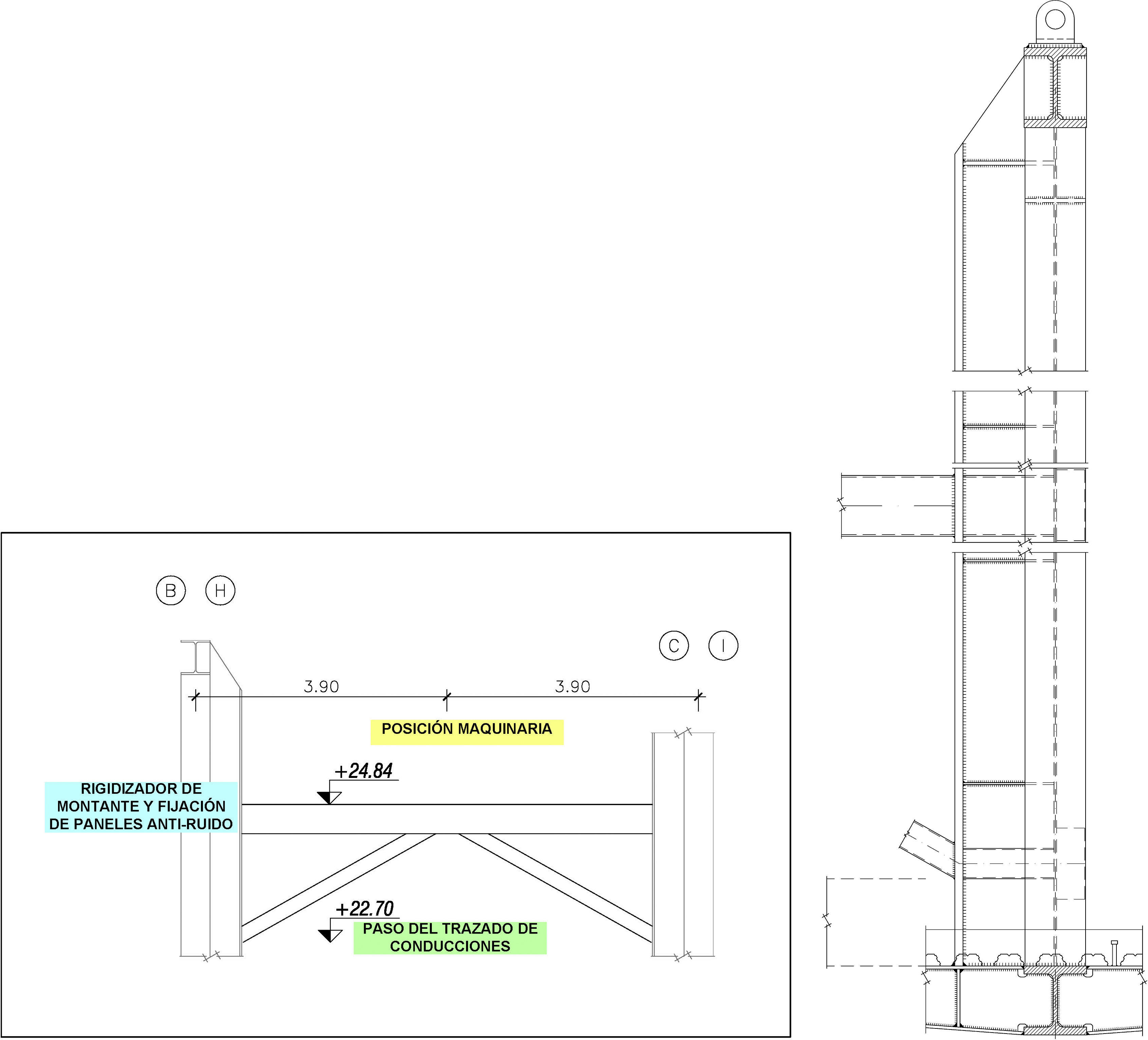

Estudio de caudales de filtración bajo las pantallas para el dimensionamiento de la red de drenaje (fig. 11).

Figura 11.Análisis de elementos finitos (ANSYS®) del caudal de filtración bajo pantallas. Estudio de dimensionamiento de la profundidad de empotramiento de pantallas, dimensionamiento de la red de drenaje y eventuales subpresiones sobre elementos de cimentación próximos (pozos de saneamiento, fosos, zapatas, etc). Líneas de presión (arriba a la izquierda [m]), caudal filtrado (abajo izquierda [m3/s]) y líneas de corriente (derecha) en sección tipo de pantalla, calle Luca de Tena.

(0.36MB). - -

Se amplió la red de pozos para obtener mediciones adicionales en puntos intermedios del perímetro, cuyo control se mantuvo durante la fase de ejecución y auscultación de las pantallas, y se dispusieron tubos de drenaje de control a través de algunos de los bataches hormigonados en la alineación de la calle Juan Ignacio Luca de Tena y de la A-2, con al menos dos tubos por batache en cotas diferentes para control del nivel freático.

A partir de los resultados anteriores, el estudio comparativo técnico-económico entre soluciones de pilotes secantes y de pantalla continua, que comparó entre distintas distribuciones de anclajes y espesores de pantalla, concluyó como más favorable la solución de pantallas continuas de hormigón armado, de 0,45 y 0,60m de espesor, ejecutadas por bataches de hasta 3,00m. El sostenimiento se realizó mediante anclajes al terreno provisionales inyectados. En la zona de mayor altura y empuje hidrostático se dispusieron tres niveles de anclajes de hasta 600kN, reduciéndose a una única fila con anclajes de 300kN para los tramos de pantalla menos solicitados, con menor altura y sin empuje hidrostático.

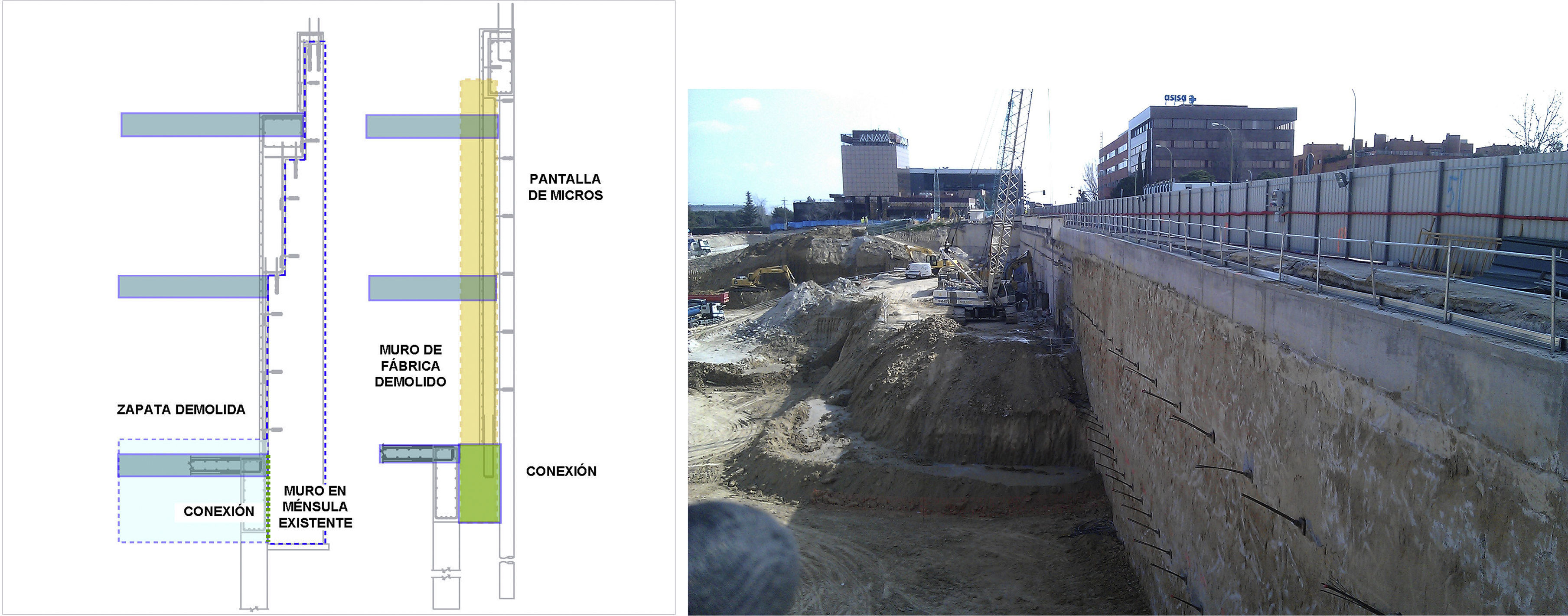

3.1.2Interacción con muros existentesEn el frente de la calle Juan Ignacio Luca de Tena se habían mantenido protegidos por una berma de rellenos provisionales, sendos tramos de muro que sostenían la calle durante la demolición de la nave de rotativas de ABC, con una altura media de 7,50m desde la rasante de la calle a la cara superior de la cimentación.

El estudio de preexistentes in situ que se realizó —pues no existía documentación de estas contenciones— definió la estructura como:

- -

Un largo tramo de 94m de muro de hormigón armado, de espesor decreciente en altura desde 1,00m hasta 0,30m, que por sus dimensiones y las de su cimentación podría haberse dimensionado en ménsula para sostenimiento de la calle. Los testigos pasantes extraídos mostraron como, en efecto, el muro se encontraba encofrado a dos caras. Se definió además una cota inferior de cuantía disponible para el análisis y se caracterizó el canto de la zapata de cimentación.

- -

Un segundo tramo de muro de fábrica de ladrillo, de 10m de longitud, ejecutado a continuación del de hormigón pero retranqueado ligeramente hacia el interior de la parcela. El tramo de muro de fábrica era de la misma altura que el de hormigón (unos 7,50m).

Teniendo en cuenta la no afección a la calle Luca de Tena, se plantearon las siguientes soluciones:

- -

Muro existente de hormigón armado. A medida que avanza el vaciado se ejecutan anclajes en el cuerpo del muro que permiten compensar la retirada de la berma de rellenos, siendo además dimensionados para el sostenimiento en la fase final del vaciado. Llegados a la zapata de cimentación, de 1,20m de canto, se procede a su demolición por bataches, ejecutándose a continuación, y por delante, los bataches de una pantalla continua de hormigón armado que bajan hasta la profundidad de proyecto. La viga de coronación de la nueva pantalla delantera se cose con armadura a posteriori al muro previo, en el canto de la zapata demolida, consiguiendo con ello una extensión del muro hasta empotrar en el terreno lo suficiente para ejecutar el vaciado (fig. 12). Por tanto, el muro existente de hormigón armado se utilizó como elemento de sostenimiento provisional durante la fase de ejecución, y una vez reforzado, su sección se integró con recrecidos estructurales, adecuándolo para su uso definitivo.

Figura 12.Muro de sostenimiento de la calle Luca de Tena, conectado a pantalla inferior y forro final conectado mediante llaves ancladas con resina tipo epoxi (izquierda). Imagen de la ejecución de la pantalla delantera que extiende el sostenimiento hasta la profundidad de proyecto (derecha).

(0.7MB). - -

Muro existente de fábrica. El pequeño espacio de retranqueo entre este muro y el límite de la parcela permitió incorporar un tramo de muro de micropilotes tangentes, de 200mm de diámetro, como sostenimiento provisional mientras avanzaban el vaciado y la demolición del propio muro. Sosteniendo provisionalmente con el sistema general de anclajes, la ampliación en profundidad se realizó en continuidad, como en el caso del muro de hormigón armado. El muro de fábrica por tanto no fue utilizado en ningún caso, ni siquiera provisional durante la ejecución.

Los niveles bajo rasante, destinados en su mayoría a uso de aparcamiento, se resuelven con losas armadas macizas de 0,30 y 0,35m de espesor, según luces de 7,80 o 10,50m.

Los niveles S02 e inferiores ocupan toda la parcela. La gran longitud en la dirección mayor (314m) requiere el planteamiento de soluciones para reducir la incidencia de deformaciones impuestas de retracción y temperatura, o bien su análisis y armado. Dada la partición funcional existente entre bloques, cada uno de los cuales presenta un núcleo de gran rigidez en su centro, se diseña la disposición de dos juntas de dilatación intermedias (fig. 13).

La primera de ellas separa el área del edificio de servicios del conjunto de los cuatro bloques, sin problemas de coordinación al coincidir la junta estructural con la separación funcional entre edificios.

La segunda junta debe desplazarse desde la posición natural entre los bloques B y C hacia el este, hasta situarse entre los bloques C y D. El motivo es evitar la interferencia de la junta de dilatación con una gran sala técnica de instalaciones informáticas con exigentes requerimientos de estanqueidad.

Con estas condiciones, la longitud máxima sin juntas diseñada es de 179,60m.

El nivel S01 se dedica a uso exclusivo de aparcamiento, sin embargo se encuentra a nivel superior al de la rasante del terreno en el lado de la autopista A-2. Este forjado se interrumpe en la línea de cara de los núcleos de los bloques. Se resuelve con losas de la misma tipología que los forjados inferiores.

La planta N00 (acceso) llega a abrazar los bloques, quedando limitada en el norte por el borde de los forjados de los bloques sobre rasante. Las cargas son en este caso importantes (jardines, viales de vehículos pesados, etc.), y para no incurrir en espesores de losas constructivamente excesivos y en todo caso significativamente diferentes al resto de losas —lo que impediría la utilización de mesas de encofrado de alto rendimiento de ejecución, y la inclusión de pretensado, que dado el carácter continuo de la planta implicaría ventanas de tesado, empalmes y cortes en el hormigonado—, se incluyen localmente vigas descolgadas en las zonas que lo requieren. Con ello se mantiene una solución exclusivamente armada. Cuando las vigas reciben el apeo de algún soporte se han adoptado soluciones mixtas, con perfiles descolgados que facilitan la ejecución [3], mientras que se han diseñado vigas armadas convencionales para el control de flechas cuando no hay apeos, en zonas locales de la losa con luces grandes o presencia de huecos, por sencillez constructiva.

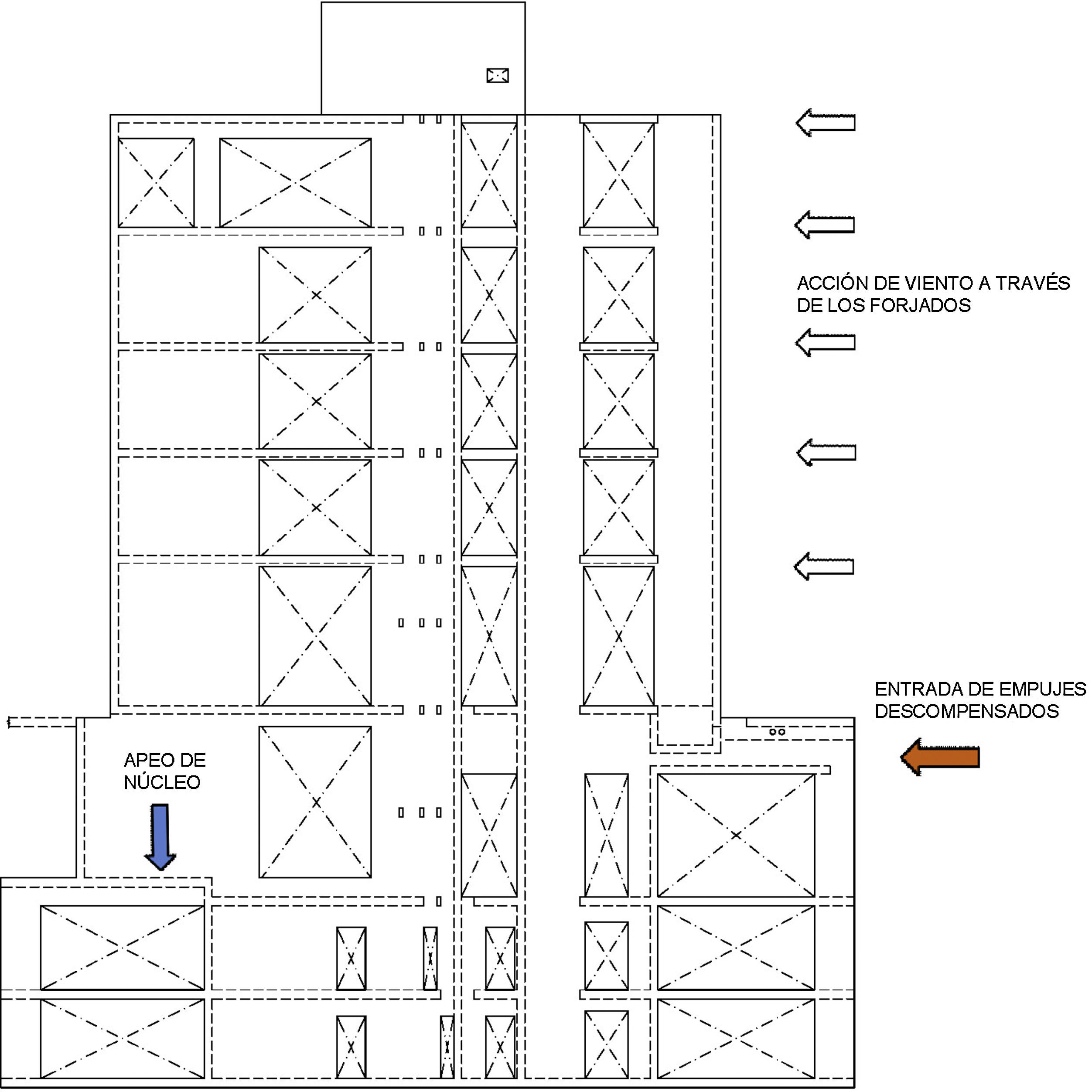

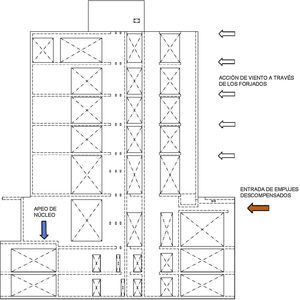

3.2.2Descompensación de empujes entre pantallasLa mayor altura de la calle Luca de Tena implica la aparición en el diseño de empujes del terreno que no pueden encontrar compensación en el lado de la autopista A-2. En este caso (por encima del nivel S02) los empujes son conducidos hasta los núcleos de los bloques a través de los forjados, incorporándose el armado preciso para su funcionamiento como laja en el plano de planta. Este mecanismo incorpora además la necesidad de diseño de detalles especiales para la entrada de cargas en los núcleos (fig. 14).

3.2.3Zona de carga y descarga del complejo de oficinasEn el extremo este del complejo se encuentra la entrada de mercancías y el centro de carga y descarga. Al muelle, situado en S02, se accede desde el vial paralelo a la autopista A2, que se encuentra al mismo nivel. La maniobrabilidad de vehículos de mercancías impone la necesidad de apeo de varios de los soportes del último bloque (bloqueD) sobre la planta N00, liberando el espacio frente al muelle.

Para realizar estos apeos se prevén vigas mixtas descolgadas, conectadas a la losa de N00, logrando rigidez y capacidad holgada para el apeo [3].

3.2.4Salón de actosTodo el entorno alrededor del salón de actos entre los bloquesA y B es un entorno de geometría singular, con cambios de niveles en los forjados y movimientos de soportes en todas las plantas entre S02 y N01, que originan la necesidad de apeos.

De nuevo la condición constructiva, unida a condiciones de gálibo estricto, hacen que la solución mixta sea la más adecuada, hacia la que se puede hacer una transición constructiva suave y natural sin más que incorporar vigas metálicas descolgadas y conectadas a la losa.

Se incorporan perfiles metálicos embebidos en los soportes, de modo que la unión a las vigas metálicas puede hacerse atornillada provisional, con lo que los medios de izado pueden liberarse rápidamente, evitando puntales específicos para las vigas. Las soluciones mixtas son en todos los casos de tipo «apeado», es decir, la entrada en carga de la viga se realiza directamente sobre la sección mixta [3].

La cubierta del salón, finalmente, apoya sobre vigas metálicas conectadas a la losa. La presencia de grandes cargas de jardín hace necesario, además, rigidizar bordes y voladizos con nervios armados peraltados, que quedan ocultos bajo las tierras.

El cierre del espacio perimetral del salón de actos se realiza mediante una doble piel de vidrio, con una cámara intermedia registrable de 0,80m. Esta partición se materializa con piezas de vidrio sin juntas horizontales, apoyadas sobre bancadas en el forjado de la planta de acceso y rematadas contra la losa de cubierta. La compatibilidad de deformaciones verticales de la losa y la pared de vidrio exigen una evaluación ajustada de las flechas diferidas para el dimensionamiento de la junta de silicona estructural. Asimismo se realizó la precarga de la losa de cubierta con acopios de material hasta niveles de carga cuasipermanente, con objeto de realizar la medición exacta para el corte de vidrios en la situación más próxima posible a la máxima flecha esperable de cubierta. El control continuo de flechas ha demostrado un comportamiento instantáneo y diferido ligeramente conservador respecto a los valores de cálculo conforme el método simplificado de cálculo de flechas diferidas de EHE-08 [4].

Para la grada del salón de actos (fig. 15) se diseña una losa inclinada, de 9,40m de luz en voladizo, que se resuelve por medio de una losa nervada de 0,15m de espesor y nervios peraltados postesados cada 3,90m. La flecha de sobrecarga —y por tanto la respuesta frente a vibraciones— condiciona la dimensión mínima del peralte de los nervios, que resulta de 0,75m para un límite de flecha de sobrecarga característica de L/800, valor habitual y adecuado para el control indirecto de vibraciones.

La fisuración se controla por medio de pretensado adherente, que en forma de un cable de 12 cordones por nervio y con el anclaje activo en el extremo del voladizo permite corregir además las flechas permanentes de la losa, manteniendo la necesaria presencia «erguida» que requiere la punta del voladizo al ser vista.

Funcionalmente, entre los nervios y por la cara superior de la losa, discurren las conducciones de las instalaciones de acondicionamiento, que ascienden desde la rama principal de la conducción a través de huecos previstos en la losa.

Arquitectónicamente la cara inferior de la losa es definida como «vista», así como los soportes cortos en los que reposa, que se revisten de láminas de acero tipo «Corten» directamente conectadas mediante pernos. A modo de la tipología de pilas mixtas en puentes, el revestimiento metálico se utiliza como encofrado, elemento portante y acabado arquitectónico. El acabado en cuanto a tonalidad y características de durabilidad y funcionamiento es objeto de especial atención por parte del equipo de arquitectura, así como el despiece de encofrados de la cara vista de losa.

3.3Estructura sobre rasanteLa geometría de los forjados sobre rasante se repite en los cuatro bloques, lo que permite plantear una solución sistemática para todos ellos. Los forjados apoyan en el núcleo central del bloque y avanzan hacia la fachada apoyando en primer lugar y con continuidad en la primera línea de soportes con una luz de 10,40m. La siguiente línea de soportes se encuentra a 6,50m, pero ya por fuera de la fachada (fig. 16).

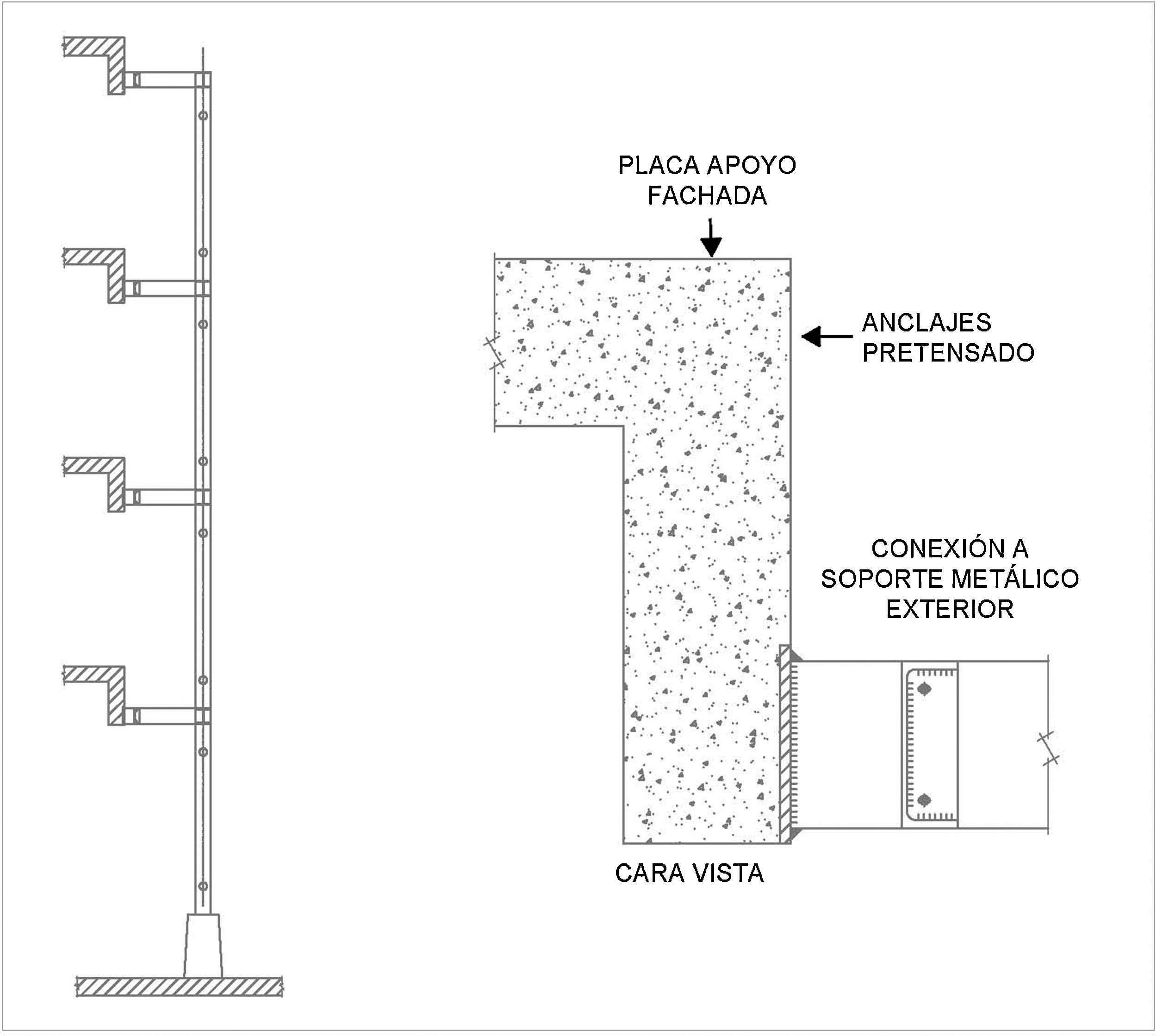

En estas condiciones se elige la disposición de un pretensado ligero (vaina plana con cables de tres cordones cada metro, de media) entre el apoyo en el núcleo y la fachada (fig. 17). El canto de losa se mantiene en 0,30m, y los cordones se han proyectado de tipo adherente, inyectados con lechada, lo que permite el aprovechamiento completo de la armadura activa en ELU más allá de las cargas compensadas con la forma del cable. El extremo activo se dispone en fachada, y el pasivo en el núcleo. La ejecución de este se realiza con encofrado trepante, de modo que los anclajes pueden disponerse en el espesor del muro y hormigonarse con la losa.

En el borde exterior de la losa deben coordinarse (fig. 18):

- -

Anclajes activos del pretensado.

- -

Platabanda metálica y conexión de la losa con el soporte metálico de fachada. La platabanda debe atravesar la fachada, de modo que su replanteo debe estar coordinado con el módulo de fachada.

- -

Apoyo de la fachada, que incluye la previsión de placas embebidas en el borde de la losa.

- -

Remate arquitectónico del borde.

Del trabajo conjunto de los equipos de estructuras y arquitectura surge una solución que cubre todos los requerimientos. Se plantea un pliegue en la losa, a modo de viga de borde de ancho el mismo al canto de la losa (0,30m), que incorpora la pieza metálica de conexión al borde inferior, evitando la interferencia con los anclajes de pretensado y las placas de apoyo de la fachada. El replanteo de cables se realiza teniendo en cuenta la posición y la dimensión de las placas de fachada. Finalmente, la cara inferior de la viga desciende hasta el nivel de la cara inferior del falso techo de la planta, permitiendo aparecer visto marcando todo el contorno.

Esta viga de borde aporta además mejoras en la flecha del borde del forjado y uniformidad en el reparto de reacciones sobre los soportes metálicos de fachada, dada su rigidez.

3.4Estructura vertical de núcleos y soportes3.4.1NúcleosLos núcleos de los bloques se forman mediante paredes de 0,25m de espesor en toda su altura, que contienen las escaleras y ascensores en su interior. Su dimensionamiento lo condicionan las funciones estructurales que se les asignan (fig. 19):

- -

Reciben las cargas verticales según CTE [5] de las losas que apoyan en ellos.

- -

Reciben las acciones horizontales de viento [5] y de estabilidad de los soportes de los edificios.

- -

Reciben las acciones horizontales debidas a la descompensación entre empujes de pantallas.

- -

Reciben los axiles horizontales que en las plantas bajo rasante se transmiten a través de los forjados y que son debidos a las deformaciones impuestas de retracción y temperatura. Los núcleos, dada su rigidez, representan puntos fijos frente a esta situación.

La presencia de huecos en la altura de las paredes hace conveniente el estudio por medio de modelos de elementos finitos elásticos de las tensiones en las paredes, estudio que se completa con el análisis por medio de bielas y tirantes de las zonas con mayor singularidad geométrica para disponer el armado.

En el caso del bloque C, que se encuentra desplazado hacia el norte respecto del resto, parte del núcleo invade la vía de circulación del garaje en el nivel S02 e inferiores. Este hecho motiva la necesidad de apear parcialmente el extremo del núcleo sobre sendos soportes. Ello supone la localización de fuertes compresiones sobre los soportes de apoyo y la aparición de importantes esfuerzos cortantes que se recogen en vigas cargadero de tipo mixto.

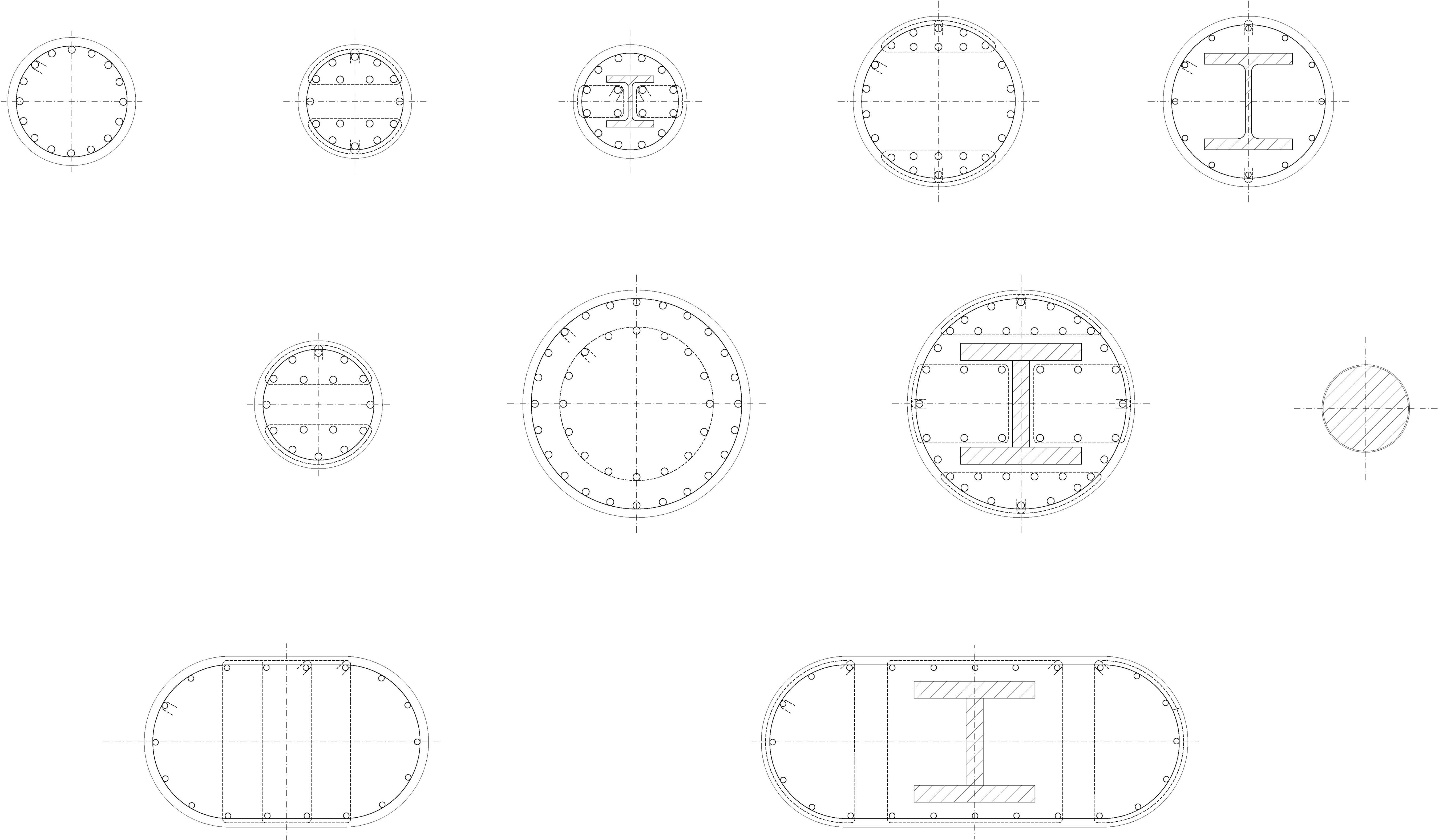

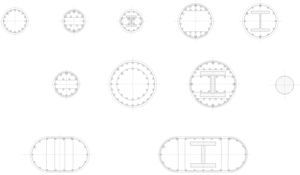

3.4.2SoportesLos soportes de bloques y bajo rasante son de hormigón armado convencionales, por lo que con carácter general todos los soportes vistos se han unificado a soportes circulares de 0,60 o de 0,80m de diámetro (fig. 20).

El diámetro mayor corresponde a los soportes que recogen apoyos de la cubierta metálica del edificio. Sobre la cubierta se sitúan grandes celosías metálicas que recogen voladizos importantes, lo que hace que los soportes deban conducir cargas hasta la cimentación significativamente mayores que las cargas del resto de soportes de los edificios. Para mantener estos soportes fuertemente cargados en el diámetro de 0,80m ha sido preciso embeber perfiles metálicos que conducen las cargas inyectándolas por adherencia en el resto de estructura de hormigón.

Del mismo modo, algunos de los soportes recogen tiros de tracción debidos a la cubierta, que igualmente son transmitidos a través de perfiles metálicos embebidos en los soportes de hormigón. La transferencia se prevé por adherencia, prolongando los perfiles mixtos en este caso solo hasta el nivel N00, en el cual las tracciones están holgadamente recogidas por el peso de las losas.

Los perfiles metálicos embebidos colaboran constructivamente en el montaje de la cubierta, al permitir el apoyo de las celosías independientemente del hormigonado de los soportes.

3.5Estructura exterior de fachadasDesde los soportes exteriores de los bloques avanza un entramado de pórticos metálicos muy diáfano, que permite el apoyo de las escaleras de evacuación contra incendios y además recoge el apoyo de parasoles y otros elementos secundarios (fig. 21). La característica principal del sistema es su ligereza y flexibilidad, que se traduce en la disposición de puntos de arriostramiento y rigidización estrictos.

Siendo la condición fundamental de diseño la esbeltez, se ha realizado un análisis de segundo orden no lineal del conjunto conforme 22.3.5 EAE [6], partiendo de una deformada afín al primer modo de pandeo global. Con ello se han obtenido reacciones para el dimensionamiento de uniones y el aseguramiento de que los elementos de arriostramiento y estabilización eran suficientes.

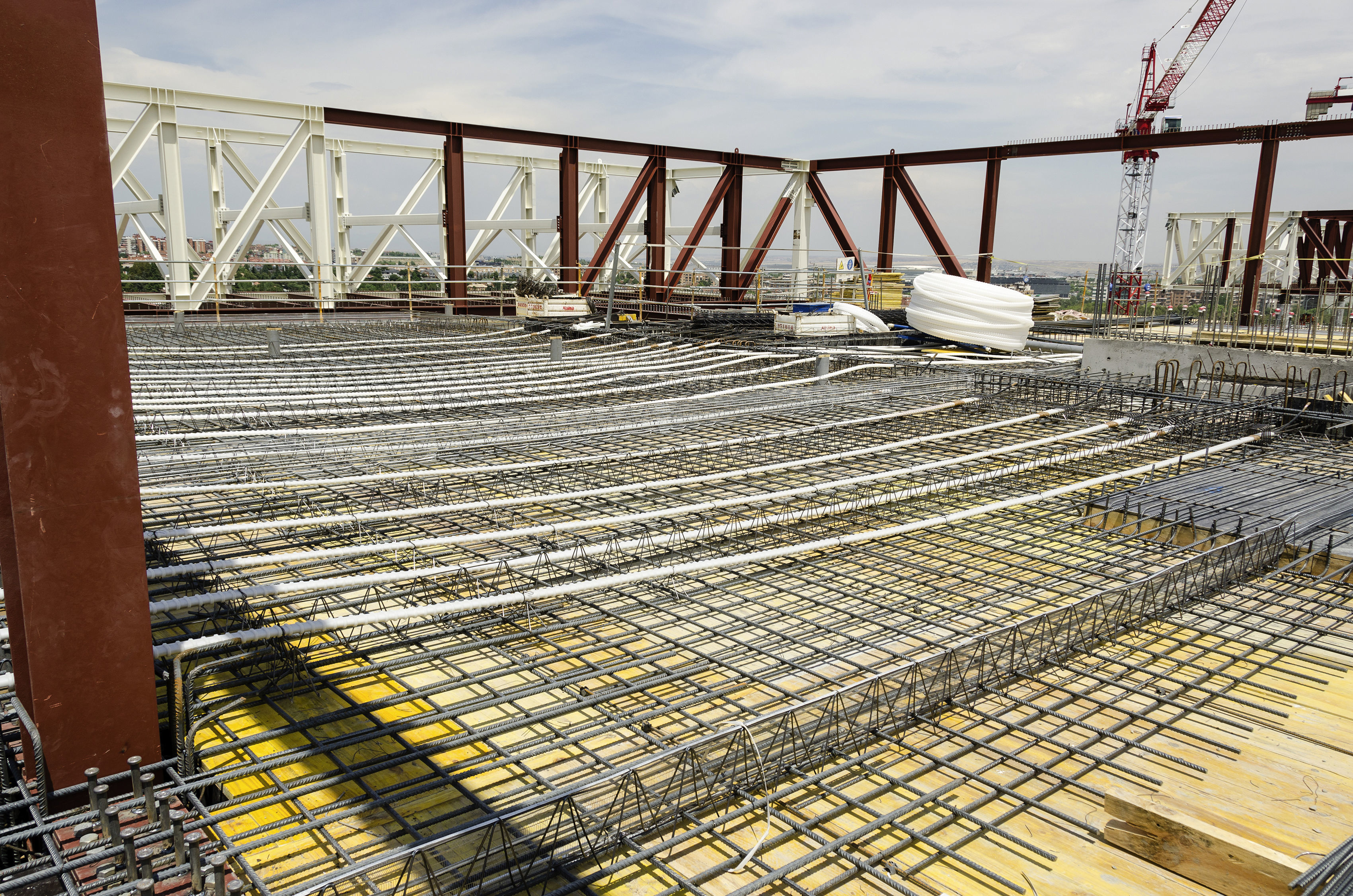

3.6Descripción de la estructura de cubiertaTeniendo en cuenta los condicionantes del proyecto, se diseña un sistema de celosías metálicas autoportantes, de 3,60m de canto, que dispuestas formando un emparrillado permiten su ejecución minimizando los medios auxiliares (fig. 22).

La altura a la que precisan ser colocadas y el tamaño del edificio hacen necesaria la utilización de grúas automóviles como medios de izado, de modo que las uniones de proyecto se plantean atornilladas, ya que permiten un pre-montaje provisional rápido y seguro para liberar los medios de izado.

Las piezas fabricadas en taller son soldadas, distribuyendo los cortes de modo que las piezas puedan ser izadas de manera óptima.

Las características principales de la estructura son:

- -

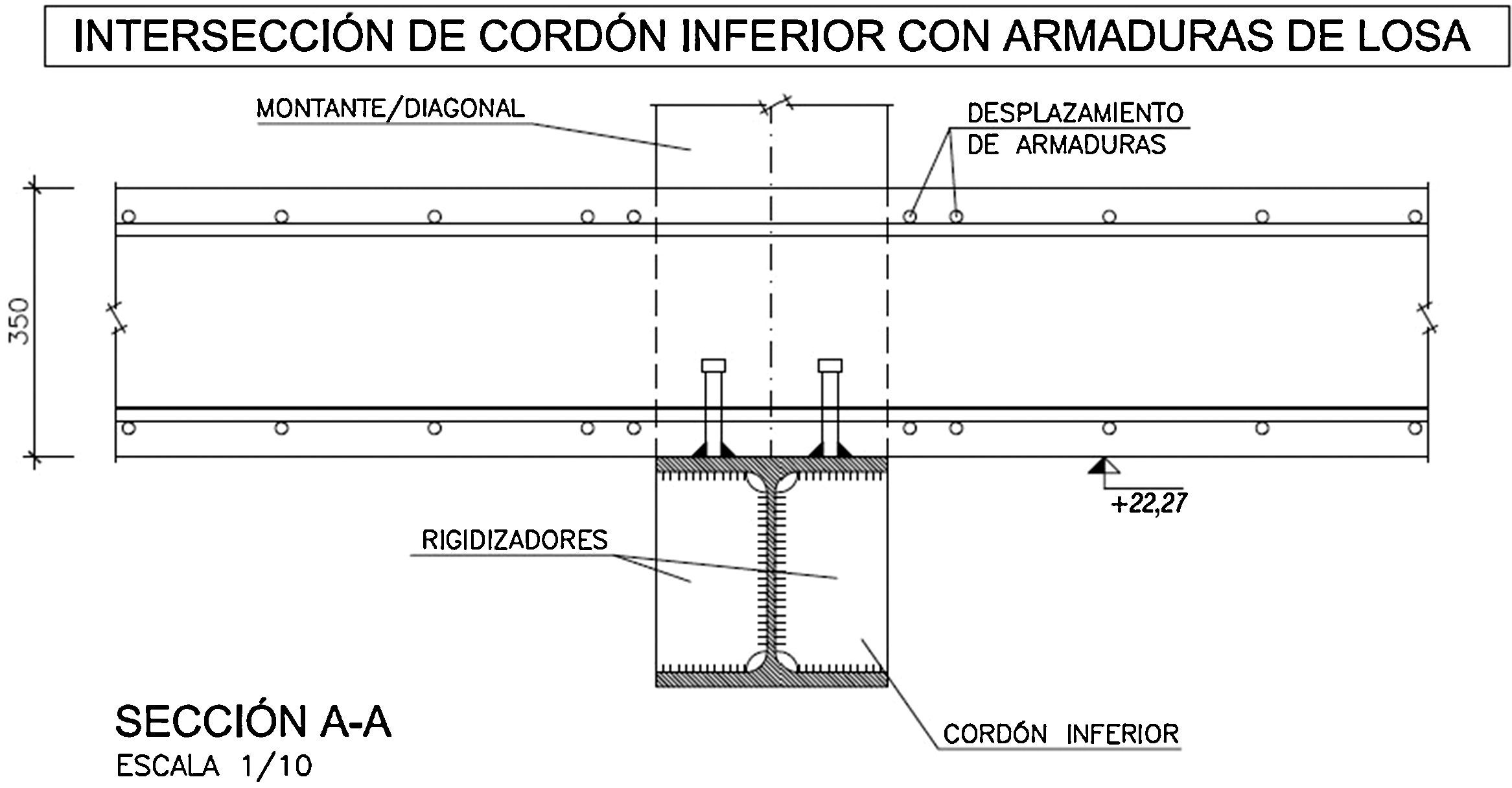

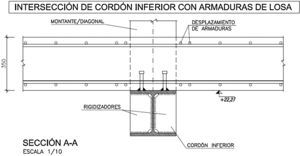

Las celosías metálicas se disponen de modo que el cordón inferior queda bajo la cara inferior del forjado de cubierta, conectándose al mismo mediante conexión flexible de tipo «pernos» (fig. 23).

- -

Las diagonales y montantes atraviesan el plano de cubierta. Parcialmente quedan expuestas al ambiente exterior, al igual que el cordón superior.

- -

En todas las zonas «voladas», es decir, fuera de la huella de los bloques, la tipología de forjado elegida es mixta de chapa nevada de 180mm de espesor total (120+60), con objeto de aligerar pesos.

- -

Las partes de forjado de la planta cuarta colgadas de las celosías de cubierta se diseñan con el mismo tipo de forjado mixto por la misma razón. Las zonas de forjado mixto en planta cubierta no se conectan al cordón inferior de la celosía dado su reducido espesor (180mm), que limita de manera importante la capacidad rasante por fallo en la biela de compresión del hormigón. El dimensionamiento de las celosías es, por tanto, eminentemente metálico, salvo zonas locales en el interior de los bloques que se conectan aprovechando la capacidad y rigidez de las losas macizas de 0,35m de espesor.

- -

La estructura metálica secundaria de los forjados «colgados» en planta cuarta y cubierta, se conforma con viguetas conectadas a la losa, con luces estándar de 7.80m.

- -

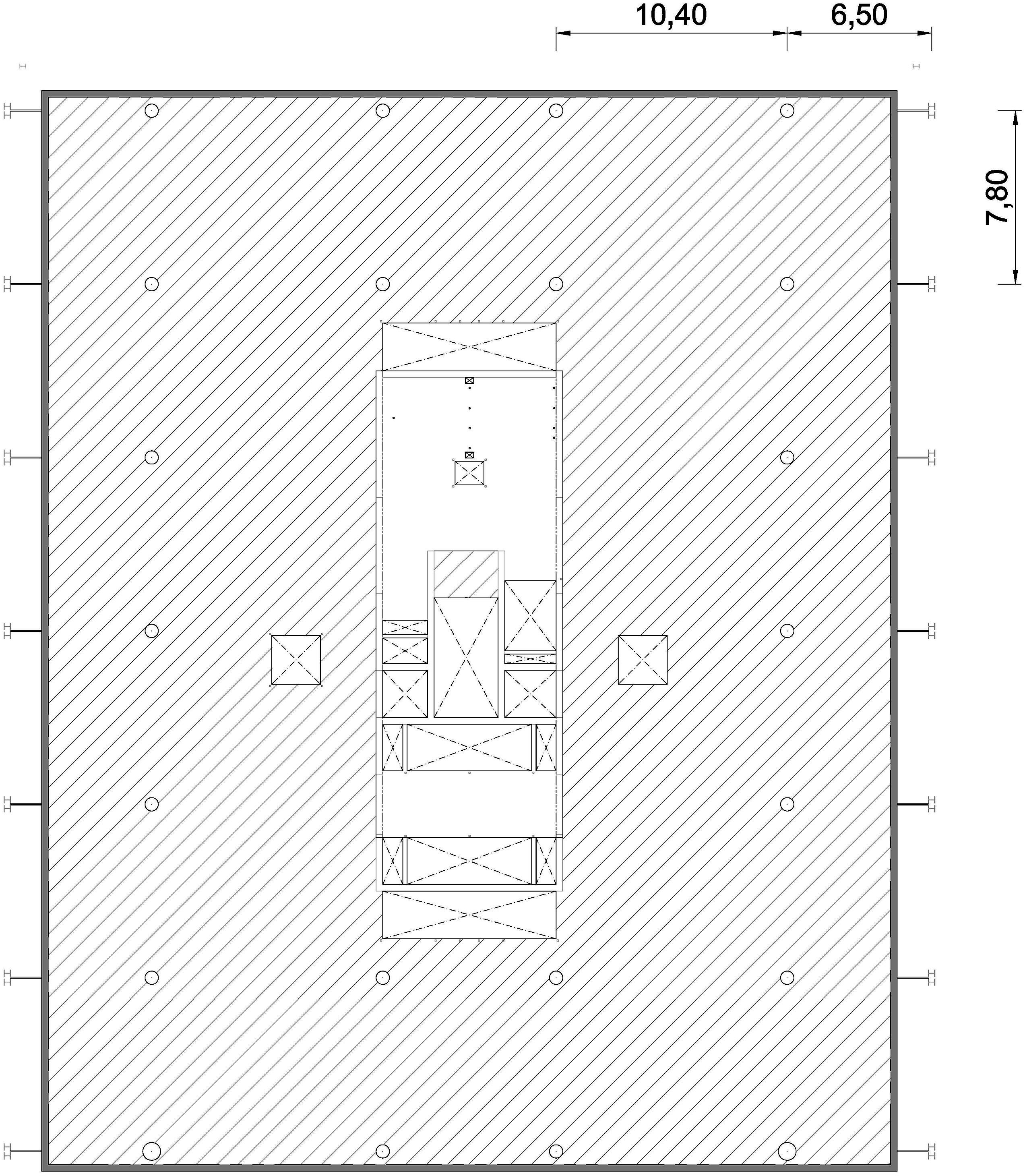

Las celosías apoyan en continuidad, de modo que aparecen zonas en las que el cordón superior se tracciona y otras en las que se comprime (fig. 24). Esto último impone una fuerte condición de necesidad de arriostramiento del cordón superior para evitar su pandeo. Sin embargo, entre las celosías deben colocarse todas las máquinas de instalaciones del edificio, de modo que no son posibles, salvo en secciones puntuales, arriostramientos entre cordones superiores. Este hecho lleva a la conveniencia de incorporar la subestructura de bancadas para maquinaria a la estructura de cubierta. Se diseña entonces un sistema portante en forma de K invertida, que a modo de diafragma se repite cada 3,45 o 3,90m, uniendo las celosías longitudinales entre sí. Las máquinas apoyan en la parte superior de la K y las conducciones discurren por la parte inferior, entre las diagonales (fig. 25).

- -

El sistema anteriormente descrito no llega a conectar con los cordones directamente, pero sí permite reducir la longitud de flexión lateral de montantes y diagonales. La rigidez que resta para controlar los desplazamientos laterales se logra mediante la rigidización del montante de la celosía con una sección en T adicional colocada en el interior, para no interferir con la fachada. aumentando la carga crítica de pandeo global del conjunto (fig. 26).

- -

La cubierta se diseña sin juntas de dilatación, toda ella continua, de modo que la acción térmica se tiene en cuenta en el análisis, incluso en el análisis no lineal geométrico de las cubiertas.

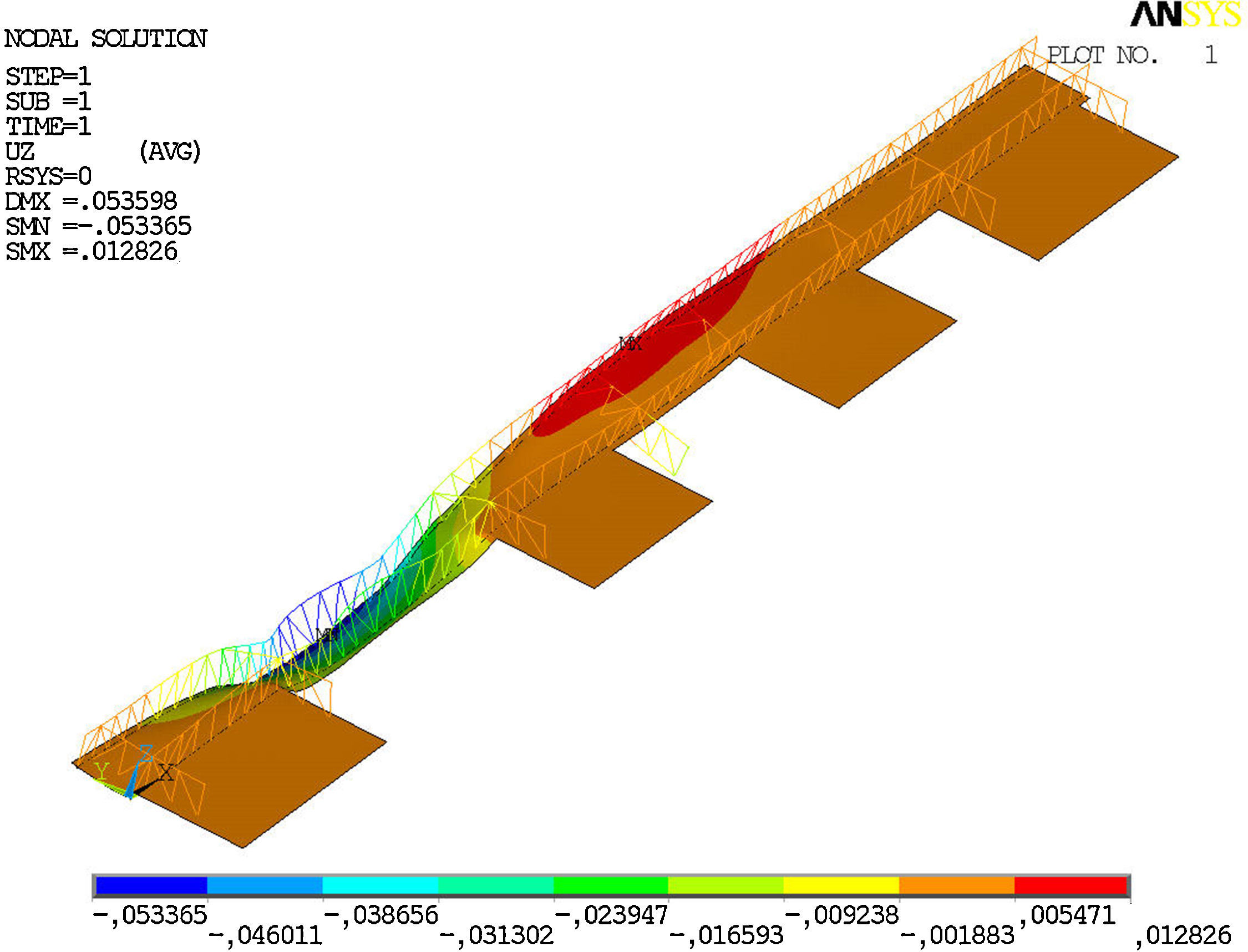

Son varios los fenómenos interesantes que se presentan en el análisis de la cubierta. Se repasan sucintamente algunos de ellos.

4.1Análisis estructural de la cubierta. Incidencia de la temperaturaLa disposición de las celosías sigue la tipología frecuentemente utilizada en puentes ferroviarios, por ejemplo (fig. 27), de cordón superior elásticamente apoyado en sentido transversal. La carga crítica de pandeo del conjunto del cordón depende, por tanto, de la rigidez que aportan montantes y diagonales (fig. 28).

Al encontrarse el cordón inferior conectado a la losa y sometido a cambios térmicos reducidos respecto al cordón superior (que es exterior), los incrementos térmicos en el exterior imponen muy importantes aumentos de axiles, motivados fundamentalmente por la restricción que al desplazamiento longitudinal del cordón superior aportan las diagonales, que funcionan como puntales. El axil, así impuesto por la temperatura en los cordones superiores, presenta magnitud prácticamente constante en toda la longitud, independientemente de su longitud total.

Las consecuencias que se desprenden de ello son:

- -

La incidencia de la temperatura en el cordón superior genera longitudes de pandeo superiores a las de los niveles de axiles equivalentes producidos por la flexión de la propia celosía, pues estos son variables según la distancia a los apoyos, mientras que los axiles de temperatura son nominalmente constantes en toda la longitud.

- -

Puesto que se generan puntos de restricción al movimiento longitudinal del cordón superior en cada diagonal, es decir, cada 3,45-3,90m, el movimiento transversal del cordón iniciado por el pandeo no permite disipar apenas el axil, como sí ocurre cuando no hay puntos intermedios de coacción longitudinal entre los puntos de arriostramiento transversal. Solo una forma de pandeo que tenga por nodos los puntos de restricción longitudinal, es decir, los nudos con las diagonales, permite disipar con eficacia, y en segundo orden, los axiles de temperatura. Por tanto, los axiles de temperatura deben ser considerados en la comprobación de pandeo global.

- -

Dado el alto nivel de coacción que imponen las diagonales al movimiento longitudinal del cordón superior, la incidencia de la temperatura en el diseño es muy importante. Las acciones térmicas deben ser estudiadas y aplicadas de manera ajustada para evitar sobredimensionamientos que pueden ser importantes y afectar a zonas extensas. Aspectos como el soleamiento y la orientación de la pieza, su color y la temperatura considerada durante el montaje deben ser considerados con detalle.

Con carácter general, el principio de diseño ha sido tratar de aportar rigidez transversal suficiente a los montantes por medio de refuerzos y la estructura de las bancadas, para reducir la longitud de pandeo global del cordón superior, forzándola a que sea igual a la distancia entre diagonales.

Para el diseño de la cubierta se realizaron varios modelos de cálculo con objeto de calibrar la incidencia de las cargas sobre la estabilidad del cordón superior y su dimensionamiento. Se realizaron dos grupos de modelos:

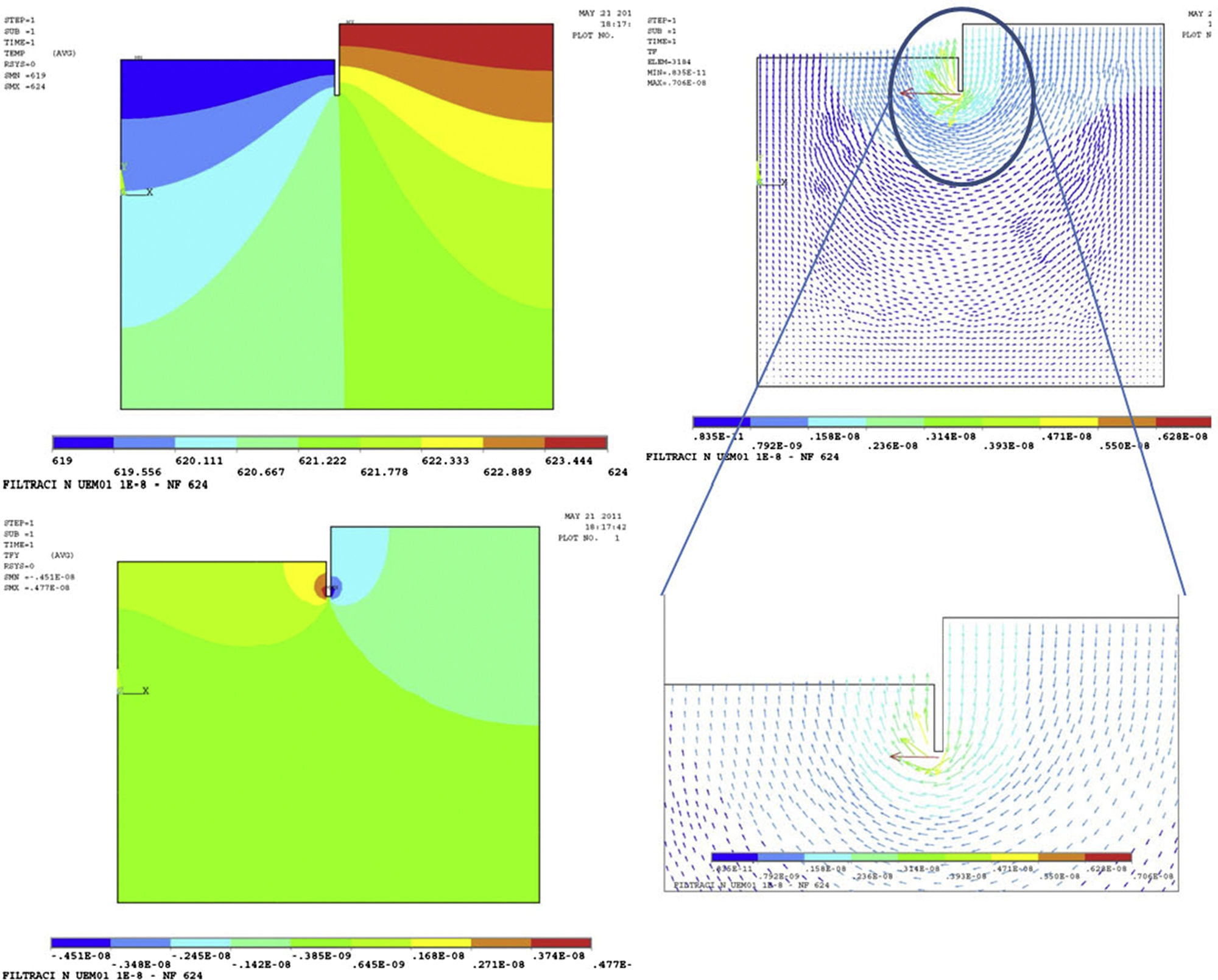

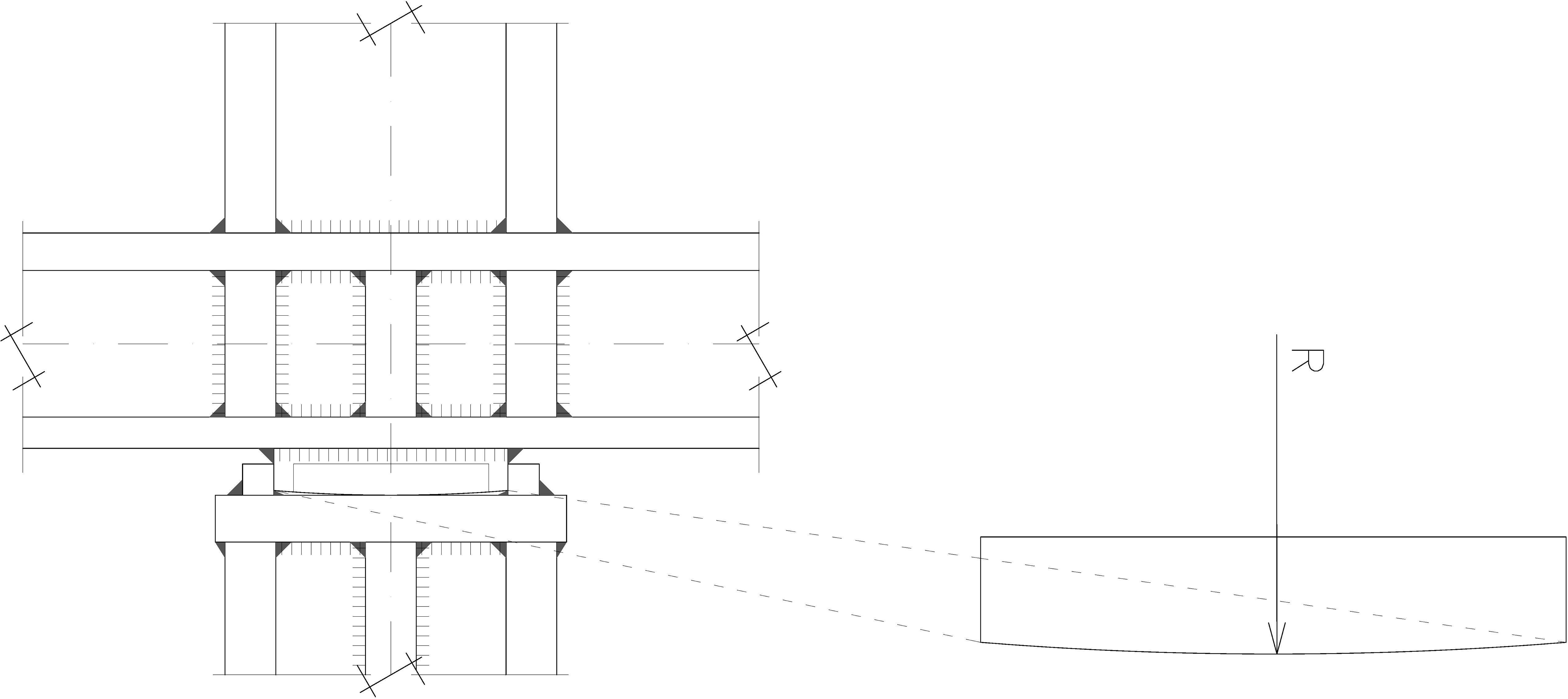

4.2Apoyos en compresión. Apoyos oscilantes embebidosLos apoyos que reciben las mayores reacciones de compresión por parte de las celosías, obviamente los últimos antes de los voladizos, se encuentran además en el plano de la losa de cubierta, y por tanto con el desplazamiento horizontal impedido. Ello obliga a que el nudo superior del montante se desplace en horizontal arrastrando al montante. En los casos en los que las reacciones son mayores (hasta 27,000kN, carga de diseño), la carga localizada del apoyo es preciso transmitirla a un soporte armado metálico embebido dentro del de hormigón. Sus dimensiones, impuestas por el valor de la reacción y la geometría de los elementos, hacen que aporte una rigidez importante al apoyo, que en caso de que este mantuviera continuidad de flexión con el montante superior de la celosía conduciría a esfuerzos de flexión en el montante no asumibles. Es por tanto necesario liberar rigidez de modo que la reacción se mantenga lo más centrada que sea posible en el soporte.

Para ello se han diseñado apoyos oscilantes esféricos [7] en estos puntos a partir del mecanizado de piezas de acero estructural, que permiten liberar las importantes flexiones de empotramiento del perfil embebido. La envolvente del soporte de hormigón armado se prolonga hasta conectarla, con un armado mínimo, a la losa para así recoger los esfuerzos cortantes horizontales transmitidos por la celosía. Esto permite mantener protegido el apoyo esférico, al quedar embebido (fig. 30).

Apoyo oscilante esférico (R=4000 mm) sobre soporte mixto [7].

Dada la envergadura de la cubierta, cualquier condición que la estructura debiera cumplir de cara a su ejecución debe estar definida a nivel de proyecto con objeto de incluirla en la planificación y previsión de la obra.

Los criterios que se establecieron en proyecto de cara al montaje fueron los siguientes:

- -

Las piezas de celosías (fig. 31) se pueden agrupar en: A)las que se pueden montar disponiendo del forjado inferior como plataforma; B)las que no tienen forjado inferior, por encontrarse en voladizos o puentes, pero que por su tamaño y disposición pueden colocarse mediante grúa automóvil; C)las que no tienen forjado inferior, por encontrarse formando puentes, pero que por su tamaño la solución óptima de montaje podría ser mediante izado con cables y sistemas hidráulicos o mediante colocación con grúa automóvil, y D) las que no tienen forjado inferior, por encontrarse formando puentes, pero que por su tamaño resulta más adecuado su montaje mediante izado con cables y sistemas hidráulicos.

- -

Las celosías del tipo A son prácticamente todas las transversales (paralelas al eje norte-sur). La tipología D es específica de los grandes puentes entre los bloques A y B, que por su tamaño y posición permitieron el montaje del puente completo a nivel de planta de acceso, incluida la viguería secundaria y chapa colaborante de los forjados y los tirantes y planta cuarta inferior.

- -

Las celosías tipo C se indicaron en proyecto como susceptibles de ser izadas; sin embargo, las condiciones geométricas y de posición impedían que el premontaje abajo incluyera los forjados mixtos. En este caso el constructor (Dragados y Horta-Coslada) propuso que el montaje se realizara también mediante grúa automóvil.

- -

Todas las uniones en obra se prevén realizar atornilladas pretensadas, sin deslizamiento en ELS.

- -

Las celosías del tipo A apoyan sobre soportes. Con objeto de independizar los trabajos de colocación de la estructura metálica de celosías, de los trabajos de armado y hormigonado de soportes y losa de cubierta, se define en proyecto la colocación de perfiles metálicos embebidos dentro de los soportes que han de recibir el apoyo. Con esto se consigue corregir, si es necesario, posibles tolerancias arrastradas en la ejecución de la estructura de hormigón, al disponer los perfiles metálicos en la posición correcta. En los casos de los soportes que reciben fuertes cargas verticales, o cargas de tracción, los perfiles metálicos embebidos no son solo piezas de montaje, sino que desempeñan trabajo mixto para transferencia de cargas al resto de la estructura de hormigón (fig. 32).

En el caso de los «puentes», el proceso de montaje se define en los siguientes términos generales:

- -

Colocadas las celosías tipo A que apoyan sobre los bloques, se procede al izado y montaje, mediante uniones atornilladas de los tramos que se encuentran en la vertical de los entramados de las escaleras de evacuación y que, por tanto, no pueden ser izados. Sobre estos tramos, dispuestos en voladizo, se dispondrán las unidades de izado.

- -

Se montan, sobre bastidores provisionales, las dos celosías de cada puente, la viguería inferior del forjado y su chapa colaborante. También se colocan los tirantes de cuelgue de la planta N04, su viguería secundaria y la chapa colaborante (fig. 33). El peso total de cada «puente» es de aproximadamente 2,500kN.

- -

El conjunto, así montado, se eleva hasta su posición por medio de izado con cuatro unidades de tiro. Se realizan las uniones (figs. 34-36.

La nueva Sede del Banco Popular se encuadra en el ámbito de la arquitectura corporativa que exige una expresión arquitectónica en el diseño que sea reconocible para empleados, clientes, visitantes y público en general. En este edificio, el diseño estructural refuerza y potencia esta imagen aportando un valor representativo de primer orden, al igual que aportando soluciones técnicas y constructivas que permiten mejorar los procesos de construcción.

Así, se ha conseguido un edificio que no renuncia un ápice a su singularidad y que, sin embargo, resulta extremadamente eficiente en su utilización de los recursos (figs. 37-39).

Una característica fundamental en el desarrollo del proyecto es el fluido y eficaz trabajo conjunto de los equipos de arquitectura y estructuras desde las primeras fases del análisis hasta los detalles. Este funcionamiento ha permitido implementar soluciones estructurales que en todos los casos han contribuido al completo desarrollo de la expresión arquitectónica requerida por sus autores, contribuyendo con soluciones técnicas óptimas desde el punto de vista técnico y constructivo.

Ficha técnica| Propiedad: | Banco Popular |

| Diseño arquitectónico y Dirección de Obra: | Arquitectos Ayala (Gerardo Ayala, Mateo Ayala y Marcos Ayala) |

| Diseño de Estructuras y Asistencia Técnica a la Dirección de Obra: | MC2 Estudio de Ingeniería (Grupo Typsa) |

| Gestión de proyecto: | Bovis |

| Construcción: | Constructora San José (pantallas y vaciado) |

| Dragados (estructura general) | |

| Horta (estructura metálica de cubiertas) | |

| Tauxme (estructura metálica de exteriores) | |

| Ale Heavylift (izados de cubierta) | |

| Freyssinet (pretensado) |

![Edificio del nuevo Centro de Proceso de Datos en la calle Abelias (fase I) [1]. Edificio del nuevo Centro de Proceso de Datos en la calle Abelias (fase I) [1].](https://static.elsevier.es/multimedia/04395689/0000006900000284/v1_201804250433/S0439568917300530/v1_201804250433/es/main.assets/thumbnail/gr3.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Análisis de elementos finitos (ANSYS®) del caudal de filtración bajo pantallas. Estudio de dimensionamiento de la profundidad de empotramiento de pantallas, dimensionamiento de la red de drenaje y eventuales subpresiones sobre elementos de cimentación próximos (pozos de saneamiento, fosos, zapatas, etc). Líneas de presión (arriba a la izquierda [m]), caudal filtrado (abajo izquierda [m3/s]) y líneas de corriente (derecha) en sección tipo de pantalla, calle Luca de Tena. Análisis de elementos finitos (ANSYS®) del caudal de filtración bajo pantallas. Estudio de dimensionamiento de la profundidad de empotramiento de pantallas, dimensionamiento de la red de drenaje y eventuales subpresiones sobre elementos de cimentación próximos (pozos de saneamiento, fosos, zapatas, etc). Líneas de presión (arriba a la izquierda [m]), caudal filtrado (abajo izquierda [m3/s]) y líneas de corriente (derecha) en sección tipo de pantalla, calle Luca de Tena.](https://static.elsevier.es/multimedia/04395689/0000006900000284/v1_201804250433/S0439568917300530/v1_201804250433/es/main.assets/thumbnail/gr11.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Análisis de celosías de cubierta. Fachada norte. Desplazamientos verticales [m]. Análisis de celosías de cubierta. Fachada norte. Desplazamientos verticales [m].](https://static.elsevier.es/multimedia/04395689/0000006900000284/v1_201804250433/S0439568917300530/v1_201804250433/es/main.assets/thumbnail/gr28.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Apoyo oscilante esférico (R=4000 mm) sobre soporte mixto [7]. Apoyo oscilante esférico (R=4000 mm) sobre soporte mixto [7].](https://static.elsevier.es/multimedia/04395689/0000006900000284/v1_201804250433/S0439568917300530/v1_201804250433/es/main.assets/thumbnail/gr30.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)