Cada año se produce una gran cantidad de residuos de vidrio (RV) y cenizas de cascarilla de arroz (CCA), que se convierten en un volumen inmanejable de desechos sin una adecuada disposición. En este trabajo se evaluó el efecto de la incorporación de polvo de vidrio molido en el hormigón preparado con ceniza de cascarilla de arroz como sustituto del cemento, considerando las diferencias de comportamiento del hormigón con incorporación individual de ceniza y en función del porcentaje de incorporación de residuos de vidrio. Se empleó un reemplazo del 5% del cemento por polvo de vidrio y cenizas preparadas de cascarilla de arroz. Se prepararon hormigones con proporciones de ceniza de cascarilla de arroz y residuos de vidrio CCA:RV 1:0, 1:1, 1:2 y 1:3 (CCA +RV =5%). Para estos especímenes, se evaluó el comportamiento mecánico, térmico y ambiental; este último medido en el número de emisiones de CO2. Los resultados mostraron que el asentamiento y la densidad de las mezclas de hormigón preparadas aumentaron proporcionalmente con la proporción de vidrio triturado. En términos de la resistencia a compresión simple, la mezcla 1:3 (de mayor contenido de vidrio) fue superior en un 14% a la mezcla de hormigón 1:0. En el comportamiento térmico, los resultados revelaron que, en contraste con la mezcla de hormigón 1:0, la conductividad térmica de la mezcla 1:3 aumentó en un 380% y el CO2 emitido se redujo en un 5,5%. Finalmente, la incorporación de vidrio mejora el comportamiento mecánico y térmico, además de reducir el impacto ambiental del hormigón preparado con incorporación individual de cenizas.

A large amount of waste glass (WG) and rice husk ash (CCA) is produced yearly. This paper evaluated the effect of incorporating waste glass in concrete prepared with rice husk ash (RHA) as a partial substitute for cement, considering differences in the mechanical and thermal behavior of concrete based on the proportions of WG and CCA. A 5% replacement of cement by ashes of rice husk and waste glass was considered in this work. Concrete samples were prepared with several RHA:WG ratios namely 1:0, 1:1, 1:2, and 1:3 (RHA +WG =5%). For these concrete samples, the mechanical, thermal, and environmental properties were evaluated, the latter measured in CO2 emissions. Results showed that workability (i.e. slump) and density increased as long as WG content increased. The value of compressive strength of 1:3 mixture was 14% higher than the 1:0 concrete mixture. Moreover, the thermal conductivity was increased by 380% and CO2 emissions were dropped by 5.5%, in comparison to 1:0 concrete mixture. The incorporation of WG improves mechanical and thermal properties and reduces the environmental impact of rice husk ash concrete.

Como el material de construcción más utilizado e importante del mundo, el hormigón es preferido por su buen comportamiento térmico y mecánico (i.e. en compresión), durabilidad superior, vida extendida y costo de mantenimiento relativamente bajo [1]. La producción del cemento, uno de sus principales componentes, genera la emisión de sustancias nocivas como CO2, NOx y SOx, además de un elevado consumo energético, y reducción progresiva de los recursos de la naturaleza [2]. En un panorama general, la industria del cemento, con cerca de 4.000 millones de toneladas producidas anualmente [3], aporta hasta el 5% de las emisiones globales de CO2 antropogénico [4]. Se ha estimado que, por cada tonelada de cemento producido, las emisiones de CO2 pueden oscilar entre 0,82 y 1tonelada métrica [5]; por lo tanto, reducir su producción y consumo contribuirá positivamente al impacto ambiental. Se ha propuesto el uso de diversos sustitutos cementantes, tales como escoria de alto horno [6], cenizas de cascarilla de arroz [7], bagazo de caña [8] y polvo de residuos de vidrio [9], entre otros, como alternativas para reducir la cantidad de cemento y, en consecuencia, disminuir la emisión asociada [10]. El uso de sustitutos cementantes está respaldado por su reacción puzolánica con hidróxido de calcio, un subproducto de la reacción entre el agua y el cemento (que en sí misma es perjudicial), para producir una reacción beneficiosa que produce principalmente silicato de calcio hidratado; compuesto que mejora las propiedades del hormigón, actuando como aglutinante secundario o rellenando la matriz de hormigón [11].

La ceniza resultante de la cascarilla de arroz calcinada es considerada una puzolana altamente reactiva. La producción de 1.000kg de arroz produce alrededor de 200kg de cascarilla, la cual, después de su combustión controlada, genera alrededor de 40kg de ceniza [12]. Según la producción mundial de arroz con cáscara (750 millones de toneladas métricas), se originan en promedio 150 millones de toneladas métricas anuales de cascarilla de arroz [13], las cuales están disponibles para la producción anual de 30 millones de puzolanas. Se ha informado que el porcentaje de reemplazo, la finura de la partícula y la temperatura de combustión son los factores más importantes a considerar cuando la ceniza que se produce con cascarilla de arroz se incorpora como un sustituto del cemento [14]. La sustitución del 5% al 20% de cemento por ceniza de cascarilla de arroz contribuye con una mejora significativa de la resistencia a compresión [15]. Harihanandh y Rajashekhar [16] prepararon hormigones con sustituciones de cemento por cenizas en el rango del 5% al 15%, mostrando que a mayor cantidad de cenizas, mayor asentamiento, lo cual mejora significativamente la trabajabilidad de la mezcla, pero además su comportamiento mecánico, porque a medida que aumenta la edad de curado, los vacíos entre las partículas del hormigón (cemento, cascarilla y agregados) se llenan con productos de hidratación adicionales producidos, lo que aumenta la densidad del hormigón y, en consecuencia, la resistencia a compresión del hormigón [17]. En este mismo estudio [16], los autores informaron que para un 7,5% de reemplazo se presentó la mayor resistencia a compresión, donde se observaron aumentos del 2% y del 3% a los 28 y 90días de curado, respectivamente. Bie et al. [18] reportaron sobre la elaboración de hormigones sustituidos con 5%, 10% y 20% de cenizas preparadas a diferentes temperaturas y tiempos de calcinación, y los autores notaron una mejora en la resistencia a compresión, la resistencia a flexión y el tiempo de fraguado. Con respecto a la resistencia a compresión, se presentó un incremento del 25% para el hormigón preparado con 10% de ceniza; en el tiempo de calcinación no se observó un efecto significativo en la resistencia a compresión cuando la cascarilla se calcinó a 600°C por 1h y por 2h. Zareei et al. [19] dieron cuenta de las propiedades de hormigones preparados con ceniza en proporciones de reemplazo del 5%, 10%, 15%, 20% y 25% y con 10% de micro-sílice. Los resultados de las pruebas indicaron un efecto sinérgico para un reemplazo del 15%, lo que provocó un aumento alrededor del 20% en la resistencia a compresión. Igualmente, Camargo e Higuera [20] informaron que para los hormigones donde se sustituye el 5%, el 15% y el 30% del cemento con cenizas, un reemplazo del 5% presenta la mejor resistencia a compresión, equivalente a un aumento del 2% con respecto al hormigón de referencia.

Dada la importancia del conocimiento de las propiedades térmicas del hormigón para optimizar el consumo energético de las estructuras, diferentes autores han reportado la conductividad térmica, la difusividad térmica, la resistividad térmica y el calor específico como los parámetros termofísicos determinantes para evaluar el comportamiento térmico del hormigón modificado con residuos [21]. Raheem et al. [17] dieron cuenta de la disminución de la conductividad térmica con la incorporación de cenizas, dada la menor gravedad específica de las mismas y su mayor contenido de sílice activo en comparación con el cemento, lo que genera una reducción en la conductividad térmica. Asimismo, Selvaranjan et al. [22] encontraron que la adición de ceniza reduce en un 73% la conductividad térmica del mortero tradicional, lo que se traduce en un adecuado aislamiento térmico.

En la misma línea de sustitutos cementantes, el vidrio es un material de uso esencial en diversas áreas en todo el mundo (i.e. arquitectura, química, farmacéutica, entre otras). Después del uso final, sus desechos se pueden tamizar, limpiar y volver a fundir para la fabricación de nuevos productos; sin embargo, sus múltiples tipos, impurezas, colores y contaminación cruzada se constituyen en una barrera para esta reutilización y, por lo general, terminan en pilas de almacenamiento, convirtiéndose en un peligro ambiental en muchos vertederos ocupados en todo el mundo [23]. Se ha informado de una producción anual de 1.800 millones de toneladas de residuos de vidrio, los cuales presentan una baja tasa de reciclaje en algunos países [24]. Las características puzolánicas del vidrio han permitido su utilización como material cementante complementario. Un cambio del aglutinante por vidrio (en proporciones del 5%, 10%, 15% y 20%) produce un aumento del asentamiento, el cual es proporcional al contenido de vidrio, así como una mejora en la resistencia a compresión, siendo más significativa para un 5% de sustitución [25]. Kamali y Ghahremaninezhad [26] reportaron una mejora en la resistencia cuando se sustituye un 20% de cemento por polvo de vidrio, debido a una mayor unión en la interfase cemento-matriz del hormigón [27]. Rajendran et al. [28] sustituyeron el cemento por 5%, 10%, 15%, 20% y 25% de residuos de vidrio para preparar hormigones modificados. Los autores informaron que el asentamiento y la resistencia a compresión, flexión y tracción aumentaron proporcionalmente al contenido de vidrio hasta un 20%; sin embargo, por encima de este porcentaje, estas propiedades disminuyen. La evaluación de las propiedades térmicas en hormigones y morteros, que se ha asociado con la sostenibilidad energética de los materiales, produce un confort térmico favorable [29]. Por su parte, el mortero que incluye una sustitución del cemento por 20% de polvo de vidrio presenta una menor conductividad térmica que el mortero de referencia [30]. Igualmente, Khalil et al. [31] informaron que la conductividad térmica disminuye gradualmente con el incremento en el contenido de vidrio. Una revisión de la literatura da cuenta del efecto positivo que resulta de incorporar residuos de vidrio o ceniza preparada con cascarilla de arroz en las características del comportamiento del hormigón; sin embargo, su uso tiene limitaciones en su aplicación individual, y la información del uso combinado es limitada, más aún, con respecto a la evaluación de la conductividad térmica. En este trabajo se diseñaron y prepararon mezclas de hormigón con 5% en masa del cemento por cenizas y polvo de vidrio (ceniza de cascarilla de arroz CCA +residuos de vidrio RV =5%). Se prepararon relaciones en masa CCA:RV de 1:0, 1:1, 1:2, 1:3. Se evaluaron las propiedades físicas de las mezclas en estado fresco, y las propiedades mecánicas y térmicas en estado endurecido. Adicionalmente, se estimó el total de emisiones de CO2. El objetivo de este trabajo es evaluar el uso combinado de cenizas de cascarilla de arroz, disponibles regionalmente, y su mezcla con residuos de vidrio, como una estrategia para desarrollar hormigón ambientalmente sostenible mediante la reducción de emisiones de CO2 sin comprometer su comportamiento mecánico.

MetodologíaA continuación se describen los materiales y los procedimientos experimentales utilizados para evaluar el comportamiento ambiental, térmico y mecánico de las mezclas de hormigón preparado con ceniza de cascarilla de arroz.

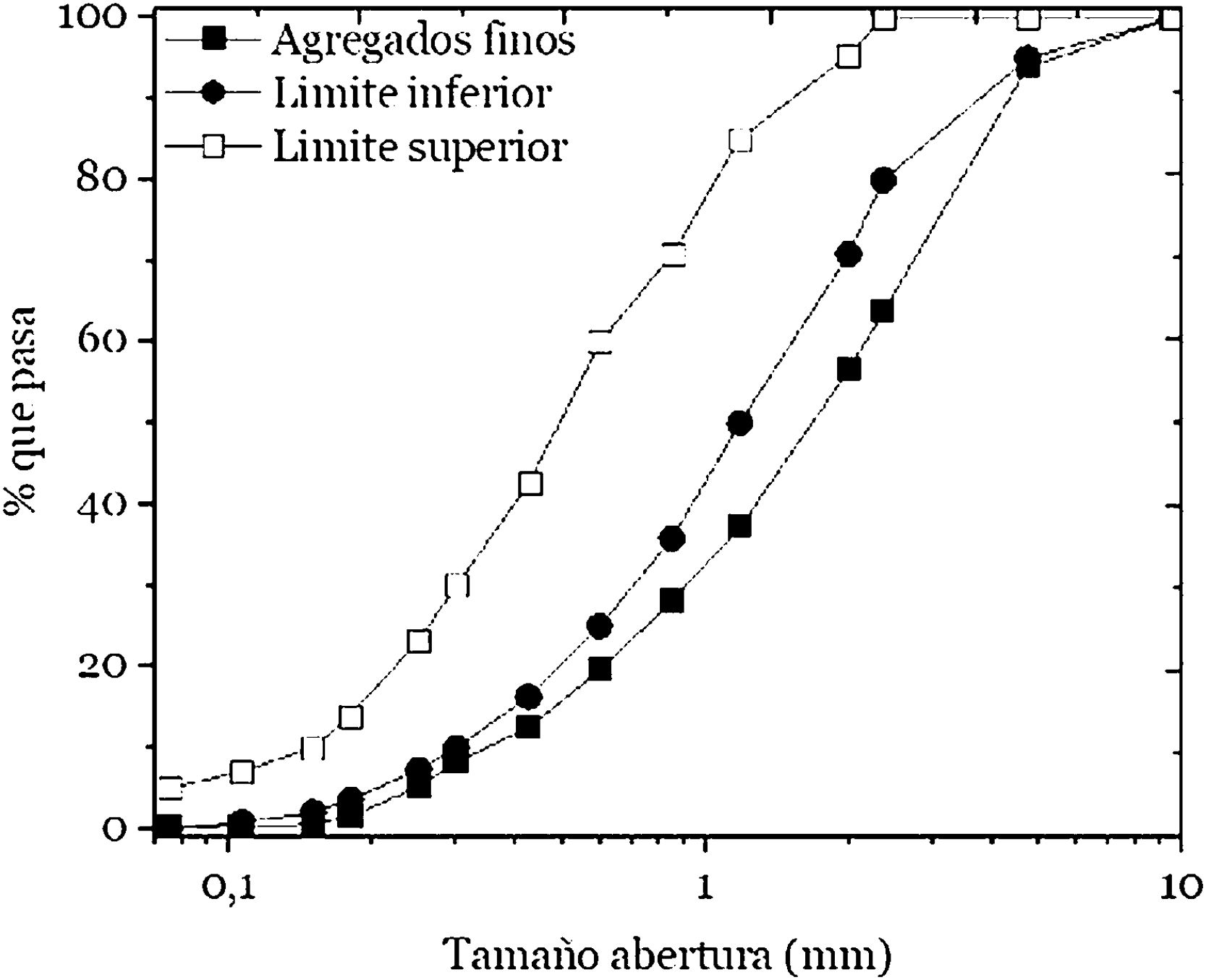

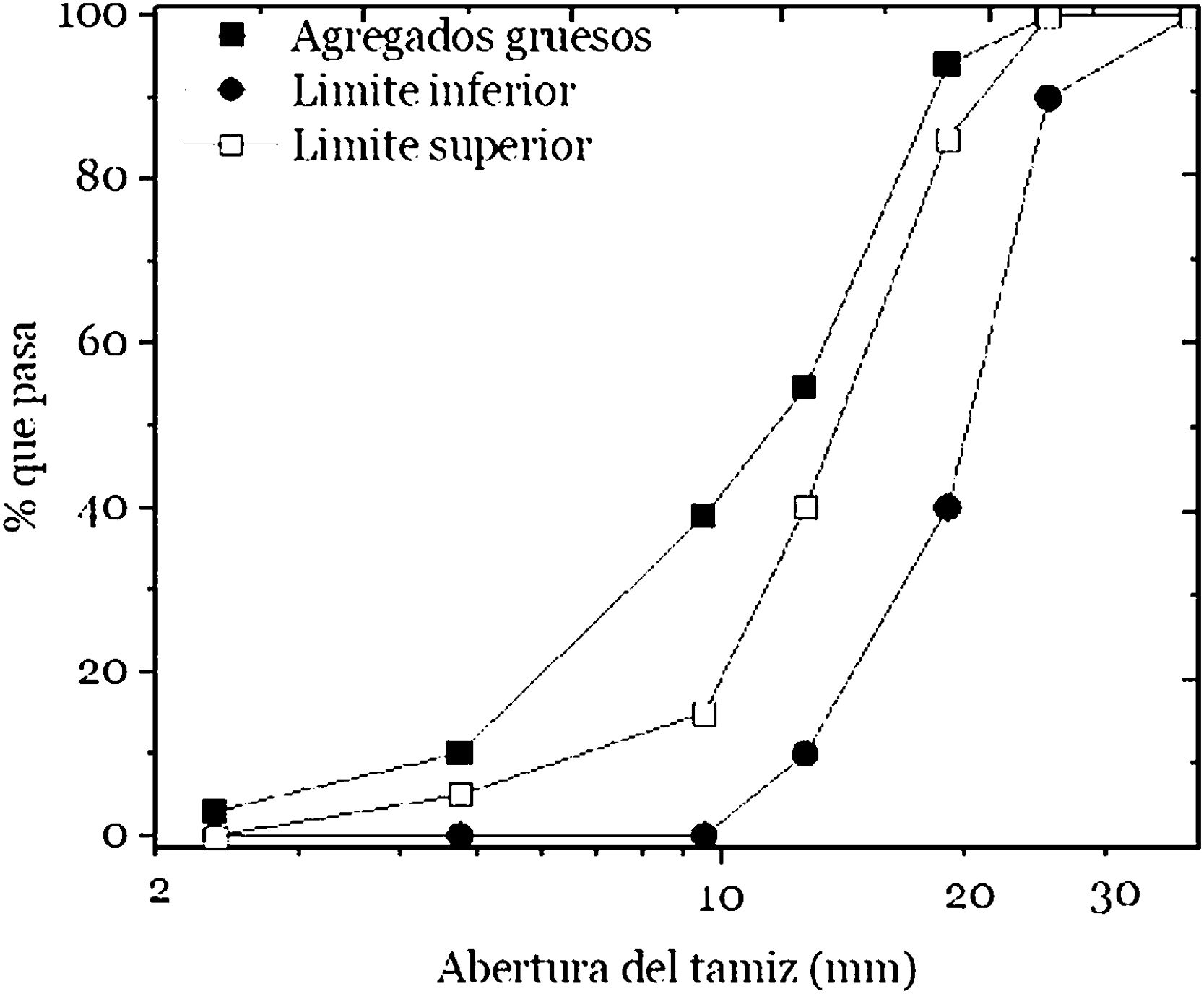

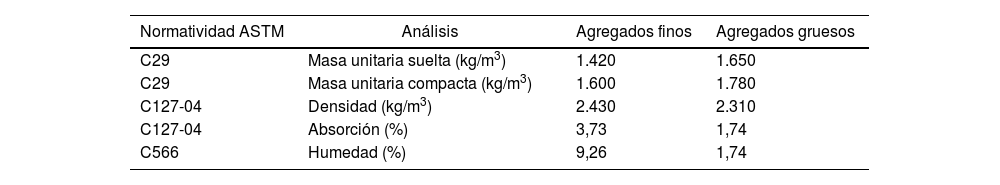

Evaluación de las características de los materiales precursoresAgregados pétreosLa caracterización física y mecánica de los agregados gruesos y finos se realizó conforme a los procedimientos de la normativa ASTM. Propiedades como la densidad, los porcentajes de humedad y la absorción, y masas unitarias sueltas y compactas, fueron evaluadas experimentalmente.

Residuos de vidrioLa empresa fundación Socya suministró los residuos de vidrio. En el proceso de trituración para la reducción del tamaño de partícula del vidrio se empleó un molino casero (marca Corona). Pequeñas cantidades de residuos de vidrio de aproximadamente 200-300g fueron colocadas en una especie de tolva y luego molidas a través de un mecanismo de dos discos: uno dentado fijo y otro móvil que es accionado con la ayuda de una palanca manual. El vidrio molido salía a través de estos discos y finalmente se acumulaba en un recipiente.

Ceniza de la cascarilla de arrozLa ceniza se obtuvo a partir de un proceso de secado de la cascarilla de arroz y posterior calcinación empleando una mufla (marca Terrigeno), a una temperatura de 700°C y con una rampa de calentamiento igual a 5°C/min por 1hora.

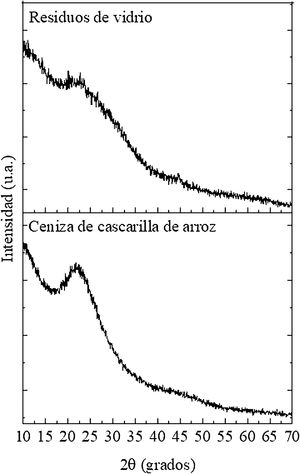

Cemento y sustitutos cementantesLa composición elemental de los sustitutos cementantes y el cemento se evaluó por la técnica de fluorescencia, en un espectrómetro XMagix Pro PW-2440, el cual empleó Rh como fuente de luz y operó a 4kW de potencia. Previo al análisis, se utilizó un mortero para triturar los materiales. Se prepararon pastillas de 37mm empleando una prensa de 120kN. Los difractogramas se realizaron en un difractómetro XPert Panalytical Empyrean Serie II - Alpha1 empleando radiación CuKα, a 40kV y 0,04mA. La muestra se evaluó en un tamaño de paso de 0,02°/s en un 2θ =5°-70°.

Diseño de las mezclas de hormigónPara la preparación de las mezclas de hormigón se utilizó el material retenido entre los tamices 0,18mm (i.e. n.o 80) y 0,08mm (i.e. n.o 200), los cuales correspondieron a las aberturas donde estaba la mayor cantidad de cemento, para así poder asociar las diferencias de las mezclas a las características de naturaleza física y química de los sustitutos, y no a su granulometría.

La mezcla de hormigón tradicional se diseñó por los métodos ACI [32], HPC y Walker [33]. El hormigón tradicional se diseñó con cemento hidráulico tipoI (Portland) empleando una relación agua/cemento de 0,50, un asentamiento de 10cm y 28MPa como resistencia de diseño.

Preparación de las mezclas de hormigónLas mezclas de hormigón se prepararon en una mezcladora (Bauker). Previo a la incorporación de los materiales en la mezcladora se humedeció el interior de esta. En la fase inicial del proceso se mezclaron en el tambor la grava y el 70% de agua por un periodo de tres minutos, posteriormente se adicionó el cemento, la arena, la ceniza, el polvo de vidrio y el 30% del agua restante, dejándose mezclar por un periodo adicional de 4min hasta que la mezcla estuvo homogénea. Posteriormente, se midió el asentamiento de las mezclas en estado fresco de acuerdo con lo descrito en la norma ASTM C143. De cada una de las mezclas se elaboraron 4 cilindros en moldes de 0,10m de diámetro y 0,20m de longitud; además, 2 placas de 0,25×0,25×0,03m. Transcurridas 24horas de preparadas las muestras, estas se desmoldaron y se dejaron fraguar en un recipiente de curado por un periodo de 28días.

Estimación de la densidad de las probetasLa densidad se evaluó como la división entre la masa de los especímenes (en kg) y su respectivo volumen (m3) en condiciones saturado superficialmente seco.

Evaluación de la resistencia a compresiónLa resistencia a compresión de las probetas de ensayo se evaluó a los 28días, empleando un equipo de compresión simple con una velocidad de ensayo de 0,5kN/s.

Estimación de las emisiones de CO2La cantidad de CO2 emitido en cada una de las mezclas preparadas se estimó tal como lo muestra la ecuación (1).

CO2-e denota los kilogramos de CO2 emitidos por cada uno de los precursores; Mi y Fim representan la masa (kg) de los materiales precursores y su respectivo factor de emisión. En este trabajo se utilizaron factores de emisión (en kgCO2/kg) de 0,0062 [34], 0,005 [34], 0,85 [35] y 0,0003 [34] para los agregados gruesos, los agregados finos, el cemento y el agua, respectivamente.

Para la ceniza y el polvo de vidrio se tuvo en cuenta el CO2 emitido en los procesos de molienda y tamizado de ambos materiales. La cascarilla incluyó una etapa adicional de calcinación para la obtención de la ceniza, y las emisiones se calcularon como lo muestra la ecuación (2).

Donde CO2-e representa el CO2 generado por el consumo energético, P (kW) y t (h) representan la potencia y el tiempo de utilización de los equipos, respectivamente, mientras que Fim representa el factor emisión por consumo energético 0,29 kgCO2/kWh [36]. La potencia de la mufla, el molino casero y la tamizadora fueron de 3,2kW, 1,2kW y 0,484kW, respectivamente.

Cálculo de la conductividad térmicaLa conductividad se calculó utilizando un recipiente de poliestireno sin tapa, recubierto internamente con un material reflexivo. En la parte inferior tenía un conjunto de resistencias conectada a una fuente de 5V y una corriente de 3A, como una modificación del montaje reportado por Krishnamoorthy y Zujip [37] y Fenollera et al. [38]. Para la medición de la temperatura en el interior y el exterior de la placa se utilizaron termocuplas conectadas a un multímetro digital centradas en la placa. Se registraron de manera continua la corriente, el voltaje y la temperatura en la superficie interna y externa. La conductividad térmica k del hormigón se evaluó cuando el sistema alcanzó el estado estable, tal como lo describe la ecuación (3).

Donde k denota la conductividad térmica, P es la potencia de la fuente de energía la cual se calculó como el producto entre el voltaje ZujipV (5V) y la corriente ZujipI (3A), ɛ y A representan el espesor (3cm) y el área de la placa (0,053m2), respectivamente. ΔT es el gradiente de temperatura (K) presente en la parte interna y externa del espécimen rectangular de hormigón.

Reacción álcali-sílicePara la mezcla que mostró la mayor resistencia se evaluó la reacción álcali-sílice (ASTM C1260). Para esto se elaboraron tres especímenes prismáticos, los cuales cumplieron con su periodo de fraguado y se almacenaron en un recipiente cerrado en una solución 1N de NaOH a una temperatura de 80°C. Se utilizaron galgas extensométricas para medir el cambio de longitud de los especímenes.

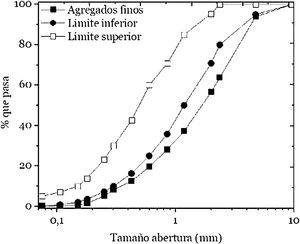

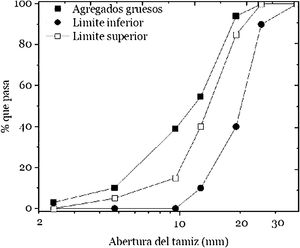

Análisis y discusión de resultadosEn la tabla 1 se presenta la caracterización física y mecánica de los precursores del hormigón conforme a la normativa ASTM. Los valores de densidad para los agregados gruesos y finos arrojaron valores de 2.310 y 2.430kg/m3, respectivamente. De acuerdo con lo reportado en la tabla 1, los agregados finos y gruesos empleados presentaron un módulo de finura de 3,7 y un máximo tamaño nominal de 25mm, respectivamente, acorde a su distribución granulométrica (ASTMD-422) presentada en las figuras 1 y 2.

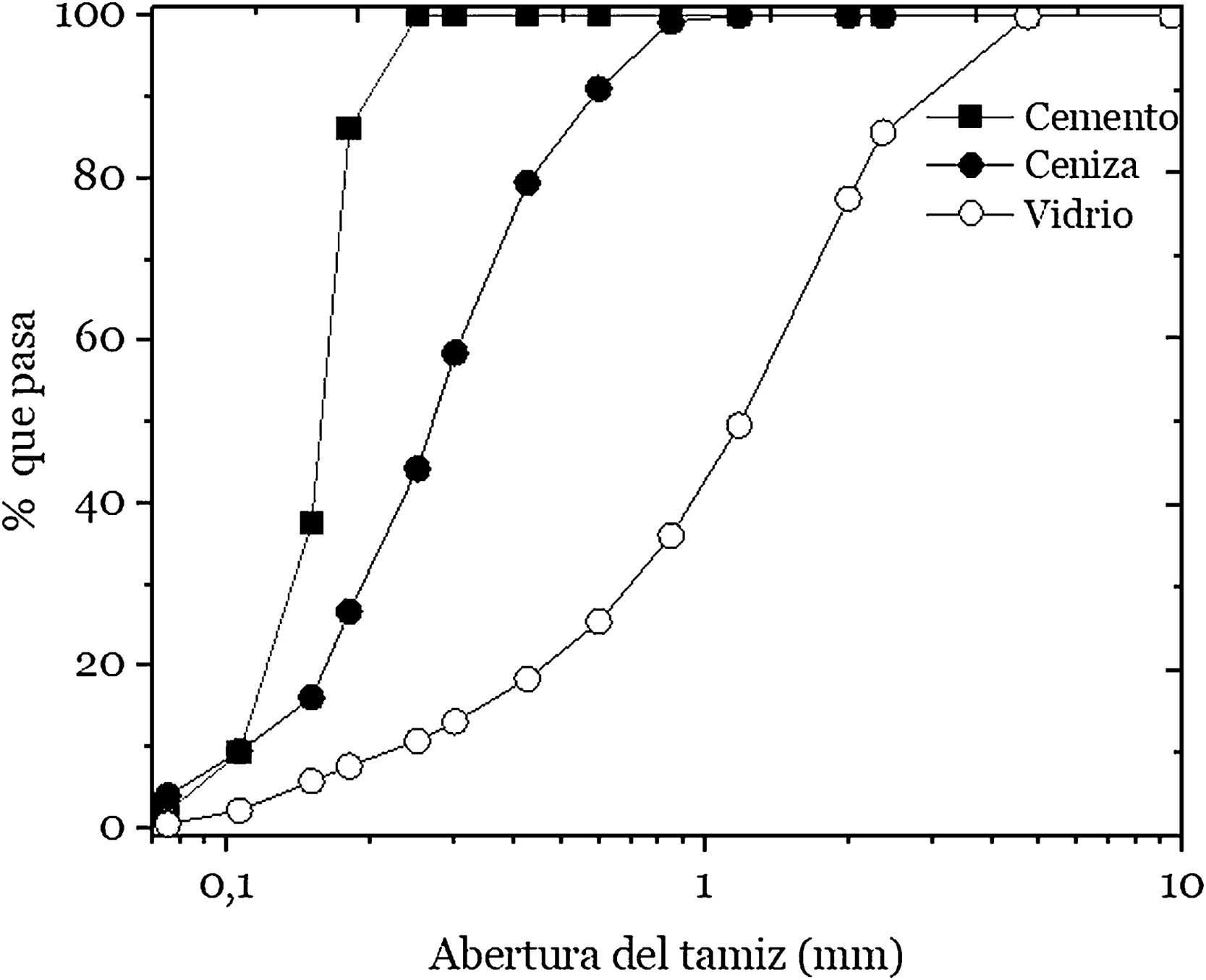

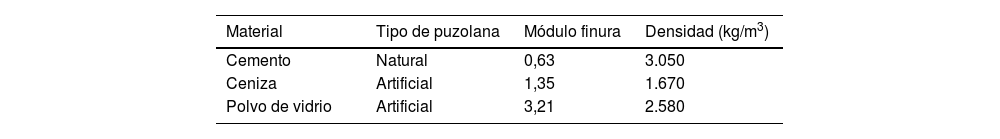

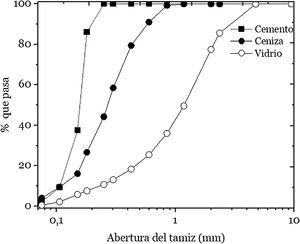

En la tabla 2 se presentan las características físicas para el cemento y los sustitutos cementantes utilizados. El módulo de finura para los cementantes artificiales fue de 1,35 para la ceniza y de 3,21 para el polvo de vidrio. Evidentemente, el proceso de obtención de estos sustitutos, por molienda y calcinación para el vidrio y la ceniza, respectivamente, fue un factor determinante en el tamaño de partícula obtenida. El análisis granulométrico del cemento y los materiales cementantes se presenta en la figura 3.

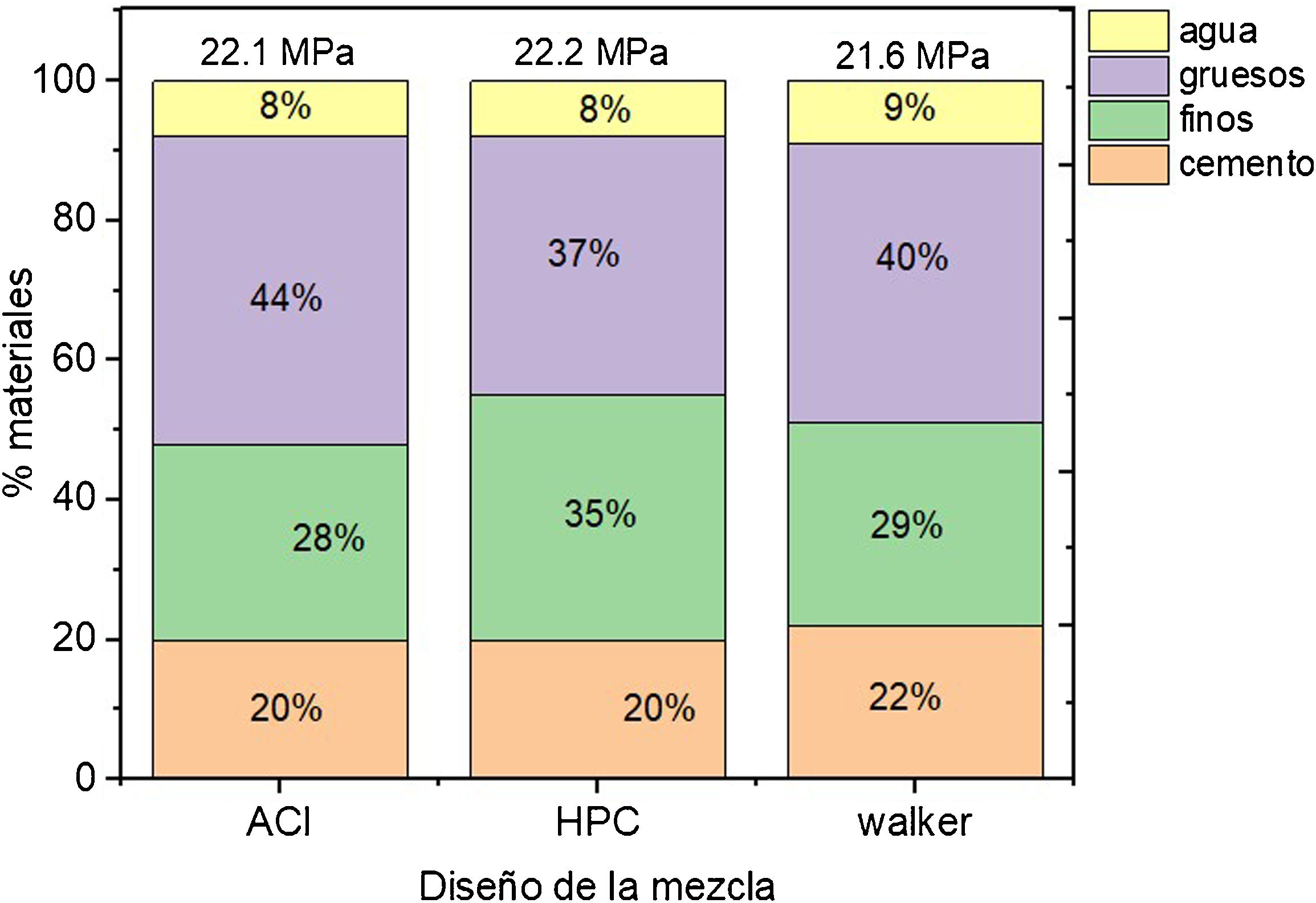

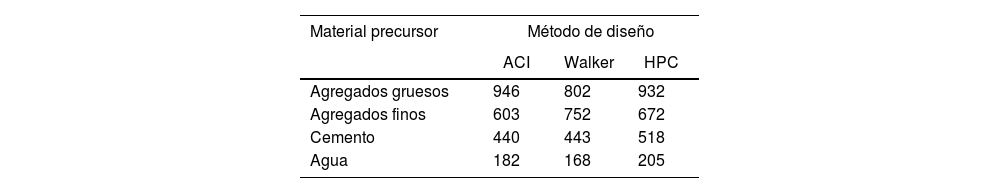

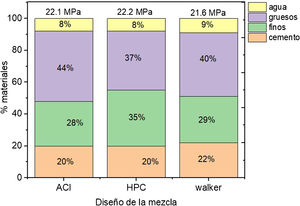

Con relación al comportamiento mecánico de las mezclas preparadas, las cantidades de material empleadas (para 1m3) para el diseño de la mezcla de referencia (0:0) por las metodologías ACI, Walker y HPC, están reportadas en la tabla 3.

La figura 4 presenta los resultados de la resistencia a compresión al día 28 del hormigón 0:0 (sin ceniza ni polvo de vidrio) preparado por los diferentes métodos.

Tal como se puede apreciar en la figura 4, la mayor cuantía de cemento fue empleada para el diseño de mezcla proyectado con el método HPC. Sin embargo, las relaciones agua/cemento no tuvieron diferencias entre las metodologías de diseño empleadas superiores al 8%. En contraste, el porcentaje de agregados finos varió entre el 28% y el 35%, y el de los agregados gruesos, entre el 37% y el 44%, respectivamente, siendo el método ACI el que empleó el mayor porcentaje de agregados gruesos (44%) y el método HPC el que empleó el mayor porcentaje de agregados finos (35%). Sin embargo, las diferencias en el porcentaje de los agregados por cada uno de los métodos no generaron diferencias significativas en la resistencia a compresión obtenida, donde se encontró un valor promedio de 21,96 ±0,32MPa. De los resultados ilustrados en la figura 1 y en la figura 4 se infiere que la resistencia a compresión no está directamente influenciada por la granulometría de los agregados. Dada la similitud en los valores de resistencia a compresión arrojados por los métodos de diseño empleados, en este trabajo el diseño de mezclas de hormigón tradicional y modificado se realizó utilizando la metodología ACI.

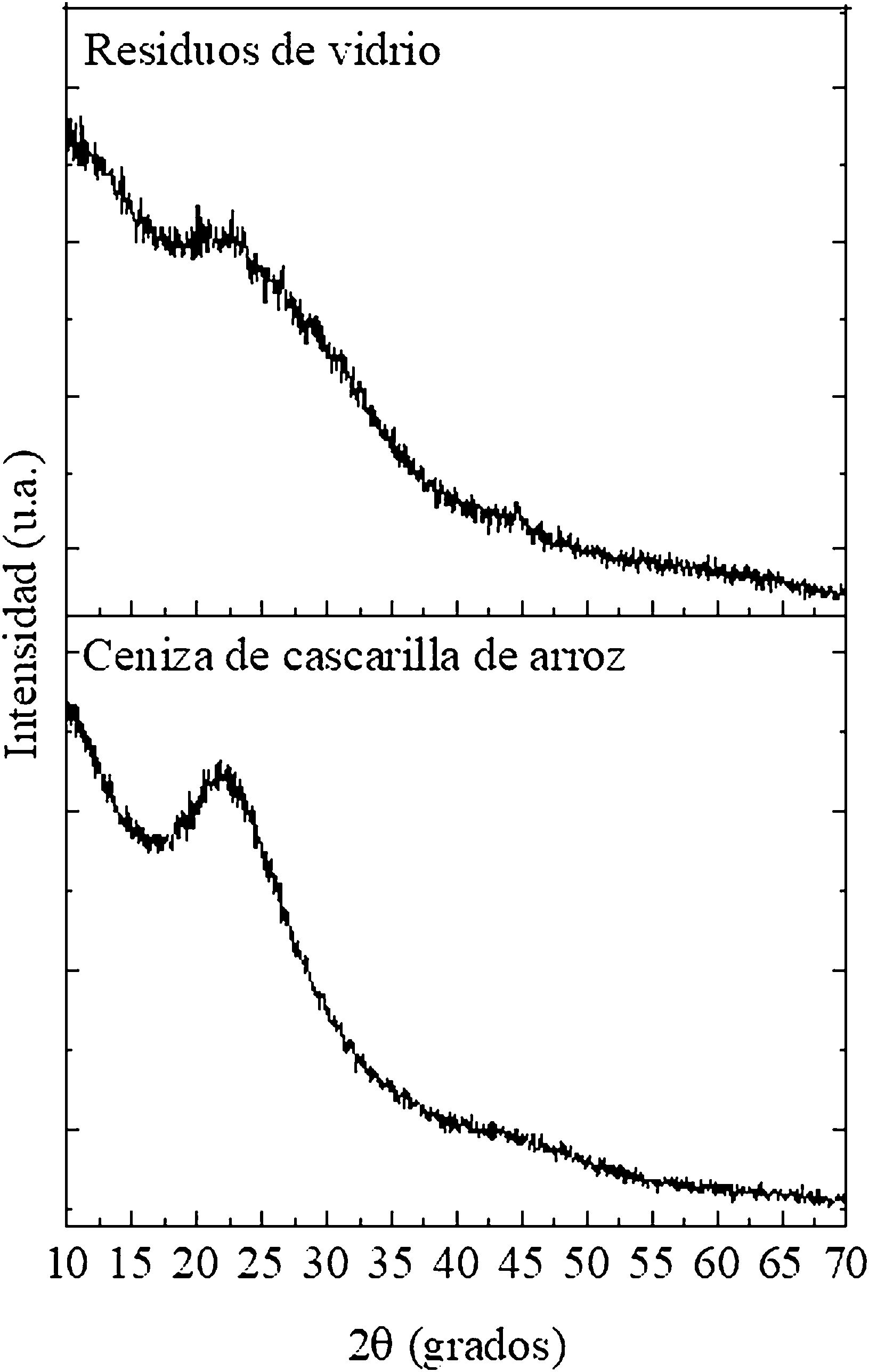

Como se puede apreciar en la figura 5, la ceniza presentó un hombro ancho a 2θ =22,17°, el cual es característico de su naturaleza amorfa, resultados que están en concordancia con informes previos [39,40], donde se ha notificado que este hombro ocurre principalmente entre 2θ =20°-25° [41]. La presencia de este hombro da cuenta de que la sílice no se vuelve cristalina si la temperatura de calcinación es menor o igual que 700°C [42]. Se ha reportado que la naturaleza amorfa de la ceniza es significativa para la reactividad puzolánica, lo que hace que este material sea un sustituto cementante viable y efectivo en la preparación de mezclas de hormigón [43]. Se ha informado que la presencia de la sílice amorfa está directamente relacionada con la formación de los compuestos de hidratación secundaria [40]. Diferentes investigaciones han revelado que la naturaleza amorfa mostrada por la ceniza mejora la resistencia a compresión simple del hormigón que la incorpora [44]. Asimismo, en la figura 5 se observa que el polvo de vidrio representa un sólido amorfo, lo que se confirma por la ausencia de picos de difracción.

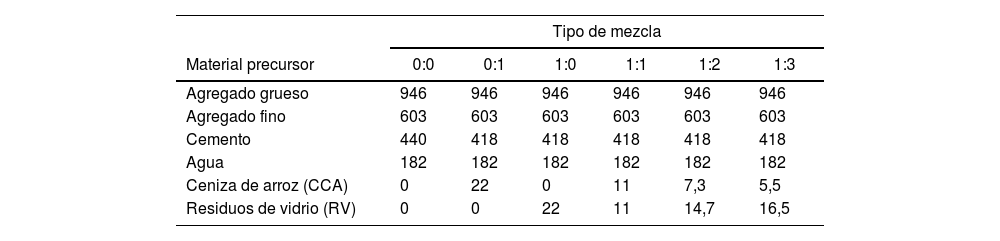

Con las cantidades de material (kg) presentados en la tabla 3 se procedió a la fabricación de la mezcla de hormigón tradicional. Para las mezclas que incluyeron un reemplazo del 5% en masa del cemento con cascarilla y de polvo de vidrio se prepararon diferentes proporciones de ceniza de cascarilla de arroz:residuos de vidrio CCA:RV (i.e. 0:1, 1:0, 1:1, 1:2 y 1:3), las cuales se presentan en la tabla 4.

Cantidad (kg) de materiales precursores para hormigón con reemplazo del 5% en masa de cemento (método ACI)

| Tipo de mezcla | ||||||

|---|---|---|---|---|---|---|

| Material precursor | 0:0 | 0:1 | 1:0 | 1:1 | 1:2 | 1:3 |

| Agregado grueso | 946 | 946 | 946 | 946 | 946 | 946 |

| Agregado fino | 603 | 603 | 603 | 603 | 603 | 603 |

| Cemento | 440 | 418 | 418 | 418 | 418 | 418 |

| Agua | 182 | 182 | 182 | 182 | 182 | 182 |

| Ceniza de arroz (CCA) | 0 | 22 | 0 | 11 | 7,3 | 5,5 |

| Residuos de vidrio (RV) | 0 | 0 | 22 | 11 | 14,7 | 16,5 |

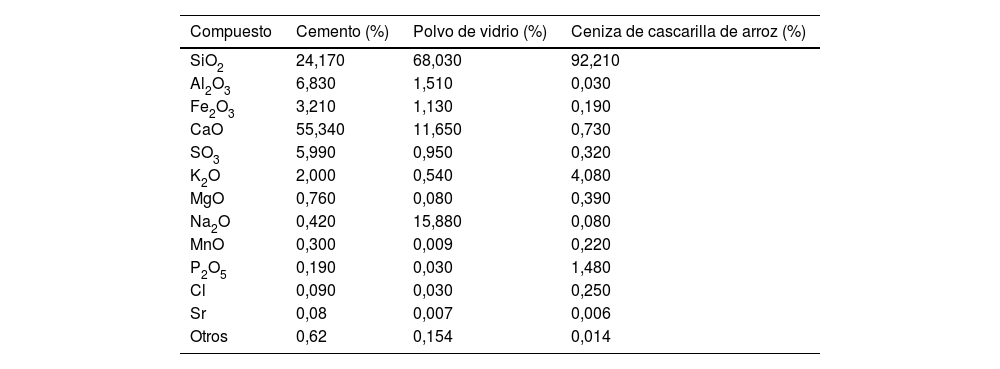

En la tabla 5 se evidencia que el cemento está compuesto principalmente por CaO (55,34%), SiO2 (24,17%), Al2O3 (6,83%) SO3 (5,99%), los cuales se encuentran dentro del límite especificado en la norma ASTMC150-20 [45]. En la misma tabla se aprecia que, tanto en la ceniza como en los residuos de vidrio, el SiO2, es el componente principal. En comparación con los residuos de vidrio (68,03%), se encontró un contenido más significativo de SiO2 en la ceniza (92,21%). Asimismo, el porcentaje total de óxidos de SiO2, Al2O3 y Fe2O3 es superior al 70% tanto en la ceniza (92,43%) como en los residuos de vidrio (70,07%), acorde a la normatividad ASTMC618; por lo tanto, estos residuos se consideran materiales puzolánicos. De igual manera, se observa que componentes químicos restantes tales como Na2O y CaO se encuentran en menores porcentajes en la ceniza (Na2O=0,08% y CaO=0,73%) que en los residuos de vidrio (Na2O=15,88% y CaO=11,65%).

Composición química de los sustitutos cementantes

| Compuesto | Cemento (%) | Polvo de vidrio (%) | Ceniza de cascarilla de arroz (%) |

|---|---|---|---|

| SiO2 | 24,170 | 68,030 | 92,210 |

| Al2O3 | 6,830 | 1,510 | 0,030 |

| Fe2O3 | 3,210 | 1,130 | 0,190 |

| CaO | 55,340 | 11,650 | 0,730 |

| SO3 | 5,990 | 0,950 | 0,320 |

| K2O | 2,000 | 0,540 | 4,080 |

| MgO | 0,760 | 0,080 | 0,390 |

| Na2O | 0,420 | 15,880 | 0,080 |

| MnO | 0,300 | 0,009 | 0,220 |

| P2O5 | 0,190 | 0,030 | 1,480 |

| Cl | 0,090 | 0,030 | 0,250 |

| Sr | 0,08 | 0,007 | 0,006 |

| Otros | 0,62 | 0,154 | 0,014 |

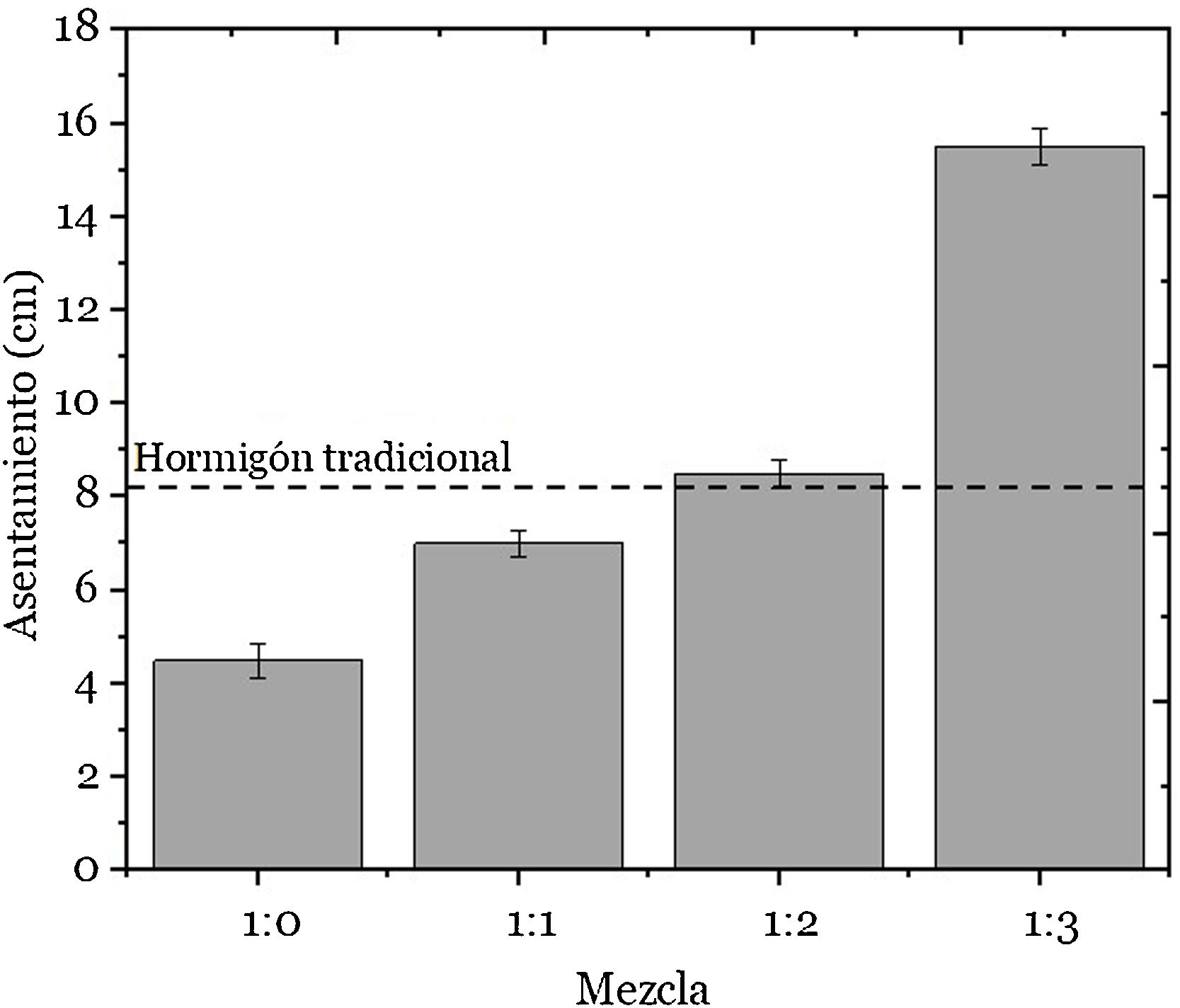

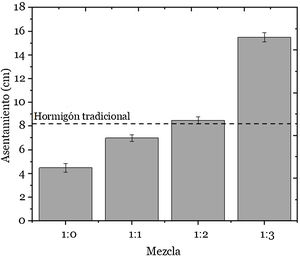

Como se detalla en la figura 6, la incorporación individual de ceniza (muestra 1:0) genera una disminución del 45% en el asentamiento con respecto al hormigón tradicional (0:0), resultados que están en línea con lo reportado en la literatura [43], donde se ha informado que la disminución del asentamiento está asociada con la naturaleza hidrofílica de la ceniza, lo que le permite absorber una cantidad significativa de agua en su superficie y almacenarla en sus poros, lo que da como resultado una disminución del agua libre y un valor de asentamiento reducido [46]. Además, el alto contenido de SiO2 está asociado con una mayor reactividad de la ceniza, lo cual contribuye a la disminución del asentamiento del hormigón [47]. Asimismo, en la figura 6 se encuentra que un aumento de residuos de vidrio provoca aumentos del 55%, del 89% y del 333% en las mezclas 1:1, 1:2 y 1:3, respectivamente, con respecto a la mezcla 1:0. El comportamiento encontrado en el asentamiento está en línea con los resultados de Ibrahim [48], y está relacionado con la superficie lisa y la nula capacidad de absorción de agua por parte del vidrio, disminuyendo la fricción y aumentando la fluidez de las mezclas.

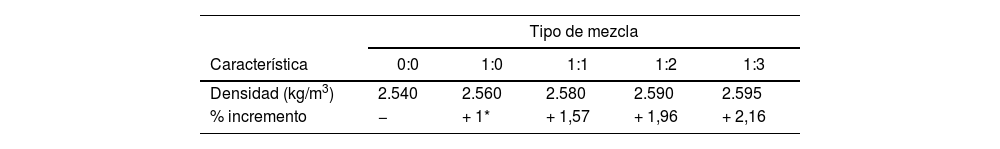

Como se aprecia en la tabla 6 (resultados de la densidad y su porcentaje de incremento), la incorporación de ceniza o vidrio genera un incremento, aunque poco significativo, en la densidad del hormigón. Se ha informado que las propiedades puzolánicas de los sustitutos cementantes, responsables de la reacción puzolánica, generan un efecto de relleno de los poros del hormigón por la puzolana haciéndolo más denso que el hormigón tradicional [49].

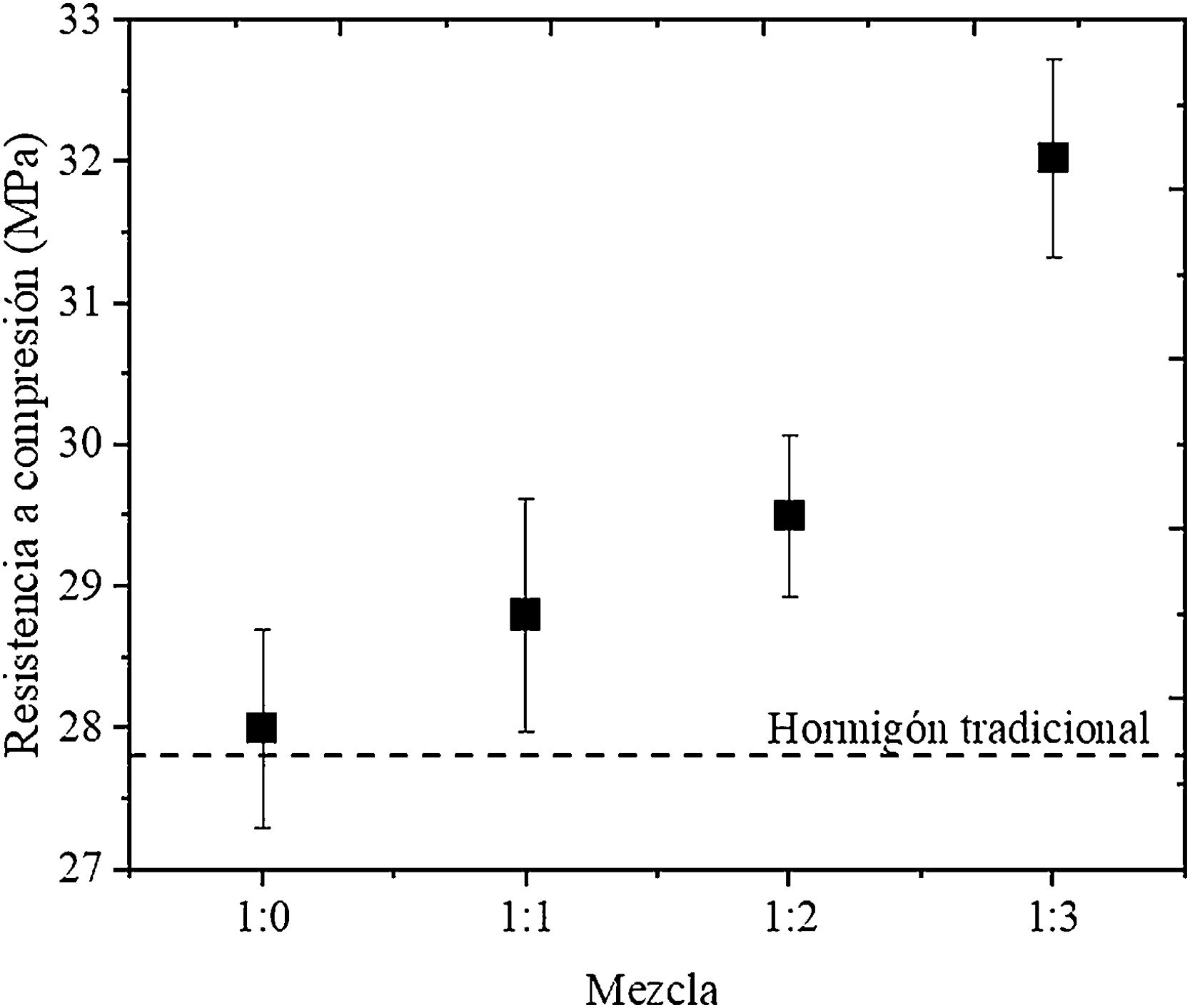

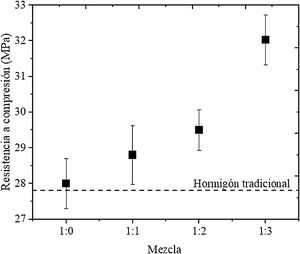

La resistencia a compresión (fig. 7) del hormigón tradicional (27,2MPa) aumentó un 2% con el reemplazo individual del 5% del cemento por ceniza, en línea con los reportes de Bixapathi y Saravanan [50], quienes informaron de un incremento alrededor del 3% para este mismo porcentaje de reemplazo. En la figura 7 se observa que el polvo de vidrio mejora la resistencia del hormigón preparado solo con ceniza, pues al observar las mezclas de hormigón 1:1, 1:2 y 1:3 se evidencia un incremento del 3,1%, del 5,4% y del 14%, respectivamente, con respecto a la mezcla 1:0. La resistencia mejorada con el polvo de vidrio adicionado puede atribuirse a que este material puzolánico presenta un alto contenido de CaO (11,65%), el cual es mayor al encontrado en la ceniza (0,73%), conduciendo a reacciones adicionales entre el Ca(OH)2 (formado por el agua de la mezcla, que reacciona con el CaO presente en el vidrio) disponible y el SiO2 para formar un gel C-S-H secundario, que es responsable de la microestructura enriquecida del hormigón, tendencia que ha sido previamente reportada por Santhosh et al. [51] en hormigones preparados con cenizas de aceite de palma y de cascarilla de arroz.

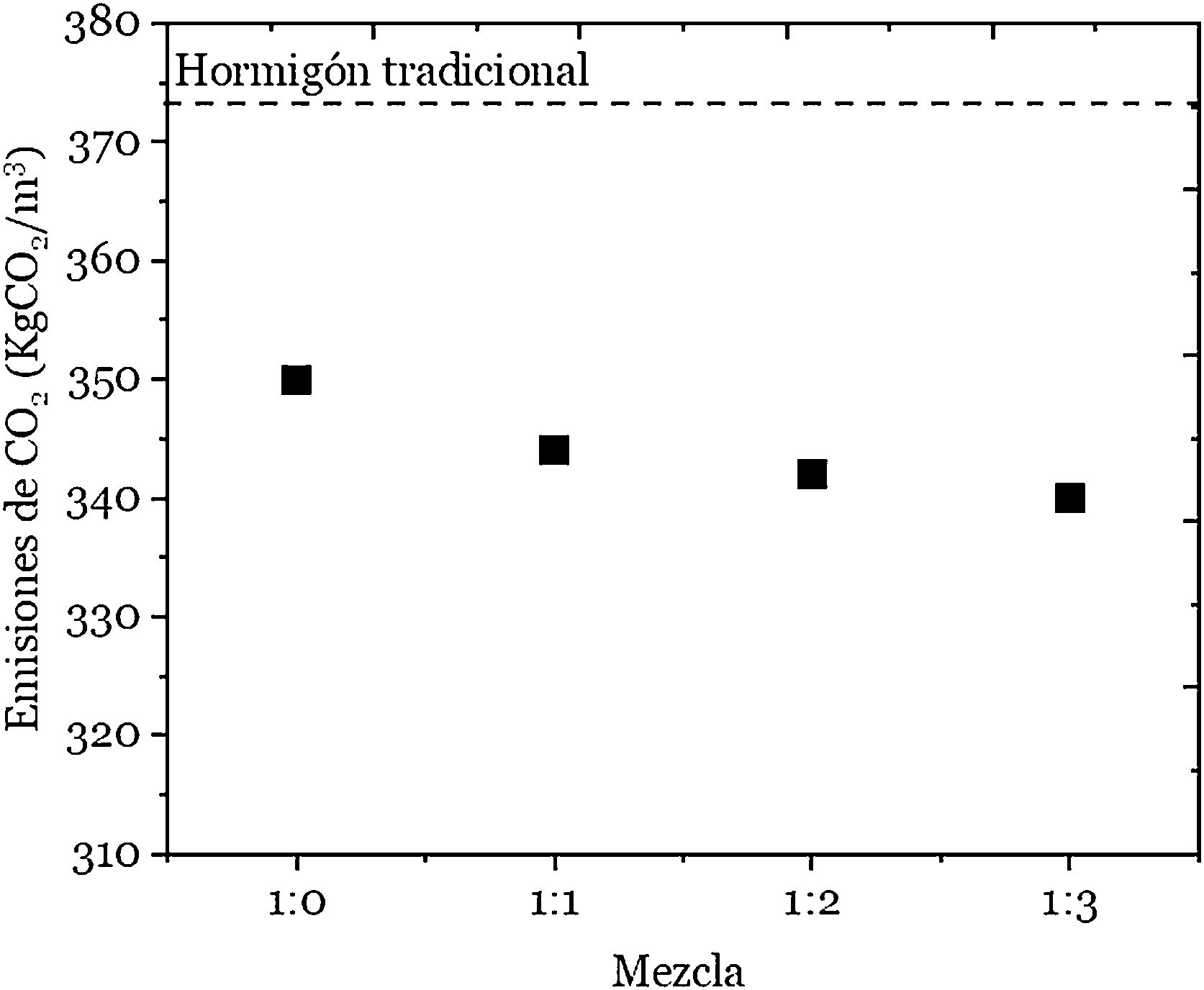

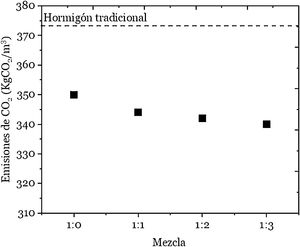

En la figura 8 se observa que la emisión de CO2 del hormigón tradicional fue de 374kgCO2/m3, y guarda una buena correspondencia con otros reportes de la literatura, donde se han informado emisiones de 465kgCO2/m3[52], 369kgCO2/m3[12] y 376kgCO2/m3[53], para el hormigón de referencia. En estos trabajos reportaron factores de emisión entre 0,86 y 0,91kg de CO2 por kg de cemento, componente que rige predominantemente en el CO2 emitido durante la preparación del hormigón; de hecho, este tiene una tasa de contribución equivalente al 97% (en este trabajo) del total de las emisiones. Por lo tanto, la sustitución de este componente es crítico para disminuir las emisiones de CO2. En la figura 8 se hace evidente que un reemplazo de cenizas equivalente al 5% de cemento disminuye de manera sustancial el CO2 emitido. La mezcla 1:0 mostró una disminución del 6,5% de las emisiones con respecto al hormigón de referencia (i.e. 0:0); esta disminución se atribuye al menor consumo de cemento necesario para preparar el hormigón, en línea con los informes de Alnahhal et al. [12], quienes reportaron una disminución en las emisiones del CO2 del 15%, del 22% y del 30% para sustituciones del 10%, del 20% y del 30% del cemento, respectivamente, tendencia asociada al menor factor de emisión de la cascarilla de arroz (0,1032kg/CO2 por kg de cascarilla) [12] en comparación con el cemento (0,82kg/CO2 por kg de cemento). Asimismo, se observa que las mezclas 1:1, 1:2 y 1:3 presentan disminuciones del 8,0%, del 8,5% y del 9,0% en las emisiones de CO2 con respecto al hormigón tradicional y del 1,7%, del 2,3% y del 2,8% con respecto al hormigón preparado solo con ceniza (1:0), respectivamente. La reducción en las emisiones con el incremento de vidrio, aunque poco significativa, se debe principalmente a que los residuos de vidrio no requieren tratamiento térmico; de hecho, caso contrario a las cenizas, donde la energía requerida para la calcinación de la ceniza a 700°C es mayor a la requerida para el pretratamiento mecánico del vidrio con etapas previas de molienda y tamizado. Para el hormigón diseñado con la mezcla 1:3 se observó una disminución del 9,0% con respecto al hormigón de control (0:0), lo que contribuye significativamente a la mejora del medio ambiente por el menor CO2 emitido.

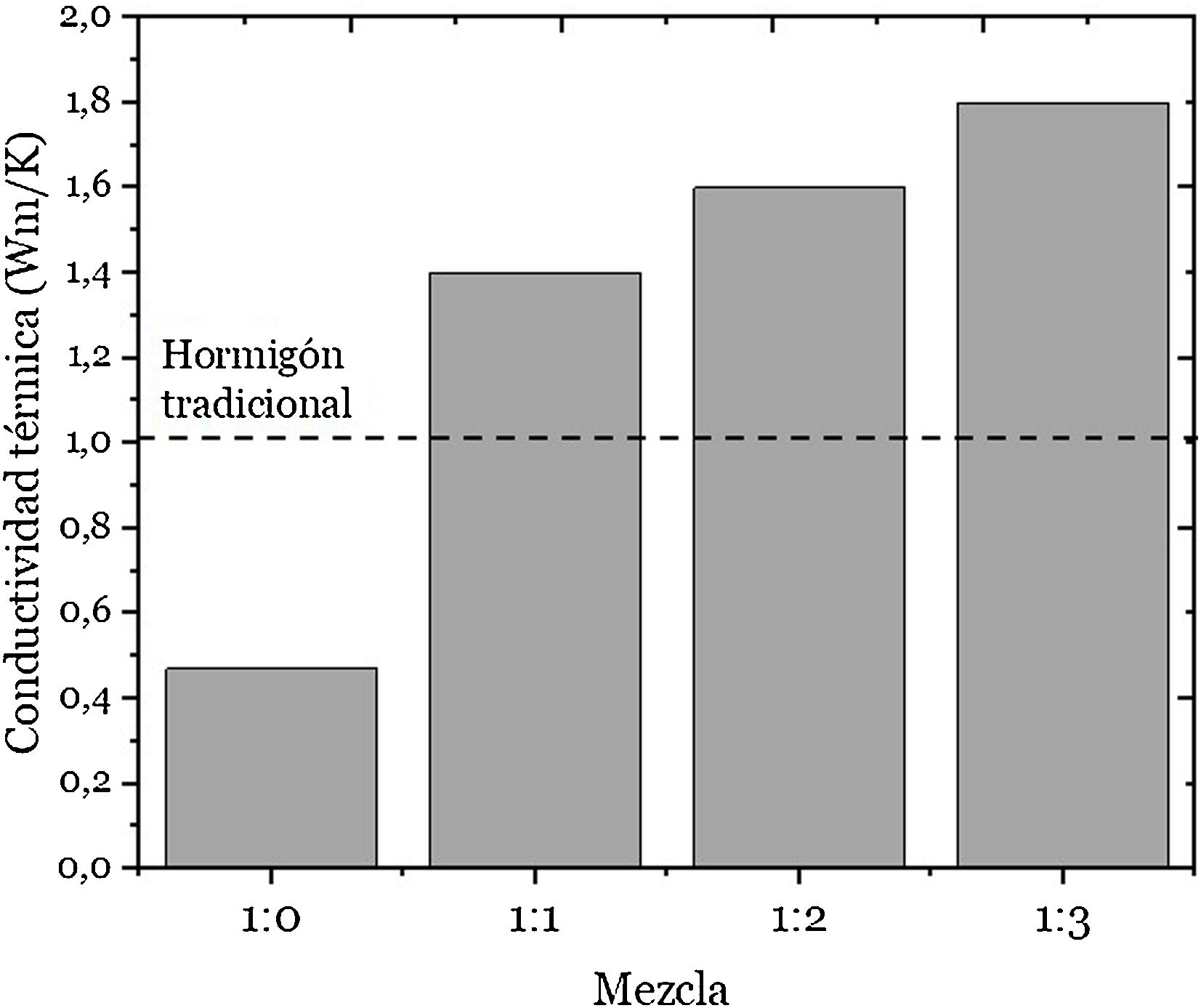

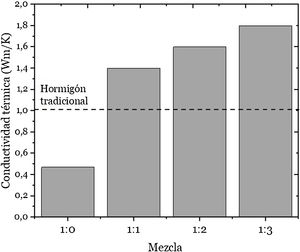

La figura 9 muestra que la incorporación de un 5% de ceniza provoca una disminución del 54% en el valor de la conductividad con respecto al hormigón de control (0:0), el cual presentó una conductividad térmica alrededor de 1,03Wm/K, resultados que están en línea con los reportes de Selvaranjan et al. [22], quien reportaron disminuciones del 30% para hormigones con sustitución del 10% de ceniza. La reducción en la conductividad térmica puede atribuirse a la menor gravedad específica de la ceniza y a un contenido de sílice activo más alto que el cemento; de hecho, se ha reportado previamente que un alto contenido de SiO2 contribuye a la disminución de la conductividad térmica en el hormigón [54]. En la figura 9 se pueden apreciar aumentos del 300%, del 350% y del 380% para las mezclas 1:1, 1:2 y 1:3, con respecto a la mezcla 1:0, y aumentos del 37%, del 56% y del 87% con respecto a la mezcla tradicional de hormigón (0:0), respectivamente, inducidos por la incorporación de vidrio. Esta tendencia se asocia principalmente con su naturaleza puzolánica y con el efecto de relleno inducido por los residuos de vidrio, los cuales hacen que la microestructura de la pasta de cemento sea más compacta, generando aumentos no solo en la conductividad térmica sino también en la compresión simple, discutida previamente.

Finalmente, con respecto a la reacción álcali-sílice, la mezcla 1:3 presentó una mayor expansión que la mezcla tradicional y que la mezcla 1:0; sin embargo, esta fue menor de 0,2%, por lo cual no se considera nociva para la durabilidad del hormigón.

ConclusionesEn este trabajo se evaluó el efecto de la incorporación de polvo de vidrio en el hormigón preparado con ceniza de cascarilla de arroz como sustituto del cemento. A partir de los resultados experimentales se establecen las siguientes conclusiones:

- •

La adición de polvo de vidrio contribuyó a mejorar la trabajabilidad del hormigón. El asentamiento de las mezclas incrementó conforme aumentó el contenido de polvo de vidrio, y este comportamiento estuvo relacionado directamente con la superficie lisa del vidrio y su incapacidad para absorber agua. El mayor porcentaje de polvo de vidrio empleado (1:3) produjo el mayor asentamiento.

- •

Se evidenció un aumento poco significativo en la densidad del hormigón con la incorporación de ceniza y de vidrio. Sin embargo, este aumento se asoció con la actividad puzolánica de la ceniza de cascarilla de arroz y del polvo de vidrio.

- •

El polvo de vidrio desempeñó un papel importante en el comportamiento mecánico del hormigón. La resistencia a compresión del hormigón preparado con ceniza mejoró sustancialmente conforme aumentó el contenido de polvo de vidrio; la mezcla con un mayor contenido de residuos de vidrio presentó la mayor resistencia, tendencia atribuida a las reacciones adicionales de hidratación.

- •

La incorporación de ceniza de cascarilla de arroz y polvo de vidrio mostró un comportamiento ambiental satisfactorio. El CO2 emitido disminuyó un 6,5% en el hormigón preparado con ceniza y en un 8,5% en promedio en las mezclas que incluyeron polvo de vidrio. La disminución del CO2 emitido, por incorporación de vidrio, estuvo asociada al pretratamiento mecánico del vidrio, proceso de menor consumo energético que el pretratamiento térmico requerido para calcinar la cascarilla.

- •

La adición individual o combinada de polvo de vidrio o ceniza de cascarilla de arroz contribuye al comportamiento térmico del hormigón, y esta adición conlleva a un incremento en la conductividad térmica del hormigón, asociada con el efecto de relleno provocado por el vidrio en la matriz de hormigón.

Finalmente, los resultados de este estudio indican un impacto beneficioso en las propiedades mecánicas y térmicas por la incorporación de vidrio en el hormigón preparado con ceniza, al igual que mostró una disminución del CO2 emitido, por lo cual se espera potenciar el aprovechamiento combinado de ceniza y vidrio en la preparación de hormigones ambientalmente amigables.

La mejora presentada en el comportamiento mecánico, así como la disminución de las emisiones de dióxido de carbono, de los hormigones modificados con ceniza de cascarilla de caña y residuos de vidrio se convierte en una estrategia de sostenibilidad y de viabilidad económica para la gestión y el aprovechamiento de residuos agroindustriales e industriales, especialmente en empresas locales dedicadas a la preparación de hormigones y a la valorización de residuos. Al mismo tiempo, permite la reducción de carga ambiental asociada con la industria del hormigón.

Los autores agradecen el apoyo financiero para la realización de este trabajo al proyecto de investigación No. INV3167 financiado por la Universidad Cooperativa de Colombia.