En este trabajo se propone el empleo de la técnica de electro-hilado para la síntesis de fibras cerámicas que puedan ser empleadas como constituyentes de electrodos de pilas de combustible de óxido sólido. Concretamente se ha demostrado el aumento en la capacidad de producción de fibras cerámicas (en un orden de magnitud) gracias a la sustitución de un inyector simple por uno múltiple (provisto de 10 agujas). Además, los diámetros, longitudes, tamaños de cristal y área superficial de las fibras obtenidas indican que estas podrían ser empleadas para fabricar electrodos con una microestructura altamente porosa, fácilmente infiltrable y donde se maximice la región donde tiene lugar la reacción de reducción de oxígeno y el transporte de gases y cargas.

In this work, we propose the use of electro-spinning technique for the synthesis of ceramic fibers that can be used as SOFC's electrodes. In particular, the increase of ceramic fibers production capacity (up to one order of magnitude) has been demonstrated through the replacement of a single injector by a multiple injector (equipped with 10 needles). Moreover, the diameters, lengths, glass sizes and surface area of the obtained fibers indicate that these fibers could be used to manufacture highly porous electrodes that can be easily infiltrated, having micro-structure where the oxygen reduction reaction region takes place is maximized and also the gases and charges transportations properties are improved.

Las pilas de combustible de óxido sólido, Solid Oxide Fuel Cells, (SOFC por sus siglas en inglés), son dispositivos electroquímicos que convierten la energía química de los combustibles en electricidad y calor con una elevada eficiencia. Estos dispositivos se caracterizan principalmente por: operar a altas temperaturas (700-1.000°C), emplear un electrólito sólido y por ser capaces de funcionar con diferentes combustibles (hidrógeno, hidrocarburos ligeros, biogás, carbón, keroseno, etc.) [1,2].

Las SOFC son dispositivos cerámicos multicapa formados, en el caso más simple, por un electrólito denso que separa 2 electrodos porosos. En la mayoría de los casos estos dispositivos están compuestos por un ánodo poroso de Ni-YSZ (cermet de níquel-circona estabilizada con itria, YSZ), electrólito de YSZ y cátodo de LSM (manganita de lantano estroncio). La elección de estos materiales se debe a la elevada integridad mecánico-estructural, buena compatibilidad química y alta estabilidad térmica que ofrecen [3,4]. Adicionalmente las SOFC pueden incluir capas delgadas de materiales de barrera que eviten la reactividad entre el cátodo y el electrólito, normalmente basados en óxido de cerio dopado con diferentes elementos (samario, gadolinio…) [5,6].

Los electrodos porosos han de ser altamente permeables al transporte de gases y poseer una alta superficie específica de manera que se maximicen los centros activos o puntos triples donde tienen lugar las reacciones redox, mientras que el electrólito ha de ser estanco al paso de gas y buen conductor iónico [1,2]. Las reacciones redox para el oxígeno (cátodo) y combustible (ánodo) se dan en los puntos triples, regiones donde coexisten la fase gas, el conductor iónico y el conductor electrónico [7]. En el caso del cátodo, el oxígeno se adsorbe en la superficie y se combina con los electrones del circuito externo para formar los iones oxígeno. En el caso del ánodo el combustible se oxida gracias a los iones oxígeno generados en el cátodo y transportados a través del electrólito liberando electrones que van al circuito externo [1,2].

En la actualidad, gran parte de la comunidad científica especializada en SOFC está focalizando sus esfuerzos en reducir la temperatura de operación de estos sistemas hasta temperaturas intermedias (500-700°C) y bajas (≤500°C). La reducción de la temperatura de operación de estos sistemas, generalmente, lleva asociada una serie de ventajas e inconvenientes. Entre las ventajas destacan: i) flexibilidad para el uso de metales de bajo coste, ii) menores tiempos para los ciclos de encendido y apagado y iii) menor reactividad entre componentes. Por otra parte, la mayor desventaja es la disminución de la eficiencia, principalmente debida al aumento de la resistencia óhmica para el transporte de los iones oxígeno a través del electrólito y a las pérdidas por activación que tienen lugar en los electrodos. Más concretamente, la cinética de reacción para la reducción de oxígeno, que tiene lugar en el cátodo, se hace dominante y controla el rendimiento de la celda. Es por esto que la fabricación de electrodos con microestructuras optimizadas, es decir, microestructuras permeables a los gases donde se maximice la densidad de puntos triples, es una de las claves para lograr reducir la temperatura de operación de los sistemas, sin afectar significativamente a su eficiencia [8,9].

Actualmente algunas de las técnicas más comúnmente empleadas para la fabricación de materiales SOFC que permitan operar a menor temperatura son las diferentes variantes de la síntesis por combustión, la liofilización y la precipitación por microemulsión [10–12]. En este sentido cabe destacar que en la última década ha aumentado considerablemente el interés por utilizar el electro-hilado para la síntesis de micro- y nanofibras de materiales para componentes SOFC [13,14]. En particular, los electrodos fabricados a partir de micro/nanofibras, obtenidas por electro-hilado, se presentan como excelentes candidatos debido a que constituyen un medio continuo para el transporte de cargas, gracias a su elevada superficie específica, óptima permeación de gases y alta densidad de puntos triples [15].

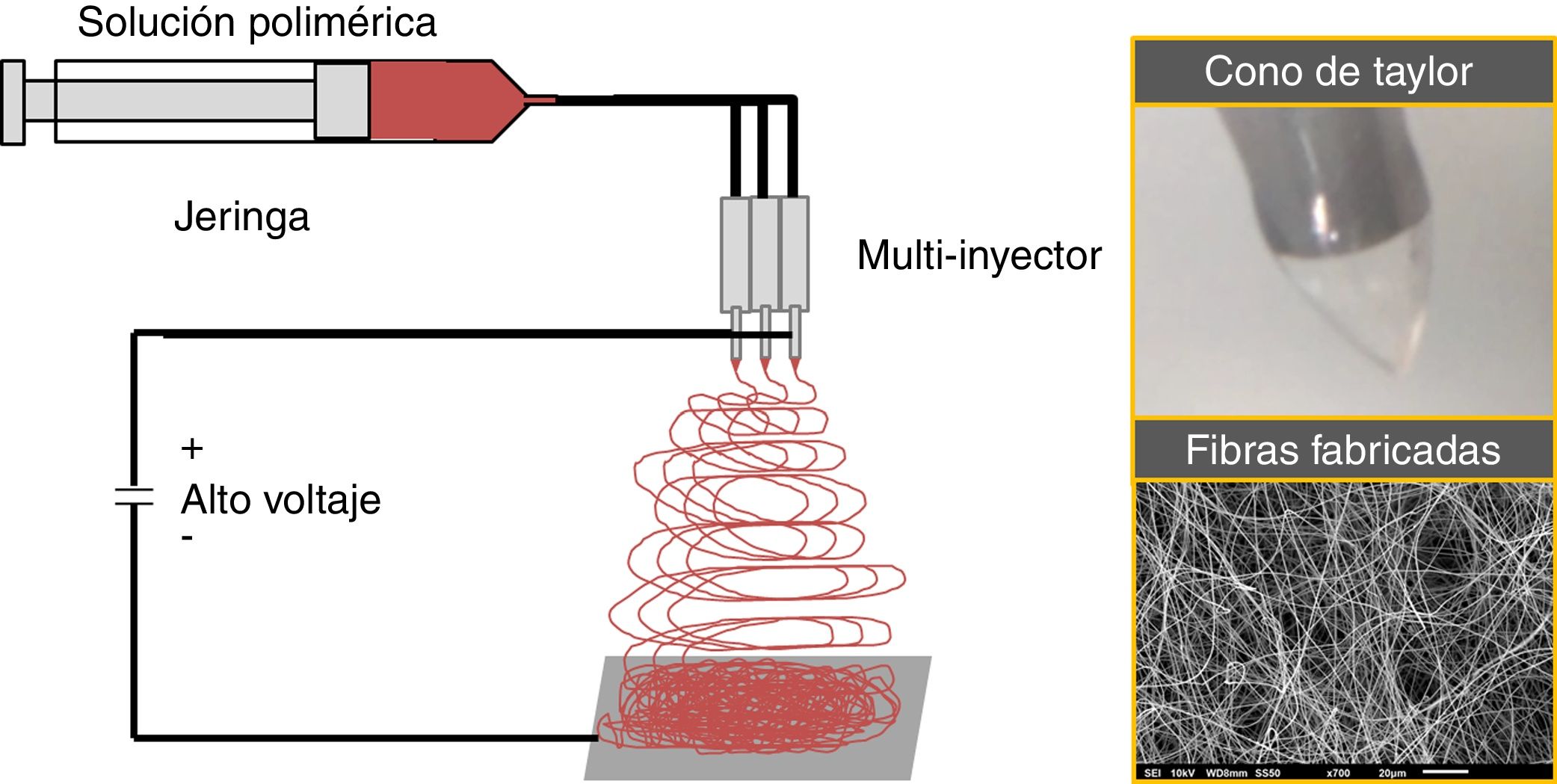

En el proceso de electro-hilado se generan fibras a partir de una disolución polimérica gracias a la aplicación de un campo eléctrico. El principio de operación, mostrado en la figura 1, se basa en la aplicación de un campo eléctrico entre la punta de una o varias jeringas (rellenas de polímero conductor) y el colector de corriente (plano o de tambor). Cuando la fuerza del campo eléctrico aplicado supera la tensión superficial de la disolución precursora, en la punta de la aguja se forma una estructura cónica denominada «cono de Taylor», del que comienzan a emerger fibras hacia el colector de corriente [16]. Estas fibras se estiran y alargan a medida que el disolvente se evapora en su llegada al colector. Gracias a que es una de las técnicas menos costosas, más eficientes y escalables para la fabricación de fibras de diferentes materiales de dimensiones nano/micrométricas y gracias también a la elevada variedad de pares polímeros-disolvente que pueden ser empleados, esta técnica ha encontrado múltiples nichos de aplicación entre los que principalmente destacan la biomedicina o los procesos de filtración [17–19].

En este trabajo se propone el empleo de la técnica de electro-hilado para la síntesis de materiales nano/microestructurados susceptibles de ser empleados como componentes SOFC. Cabe destacar que, a pesar de que la técnica se usa principalmente para la producción de fibras poliméricas, esta permite obtener fibras de materiales de diferente naturaleza gracias a la inclusión de precursores en la disolución polimérica de partida y a la posterior eliminación del polímero. Como método para aumentar la capacidad de producción de fibras cerámicas, se propone el empleo de inyectores múltiples, de modo que se aumente el caudal procesado de disolución polimérica cargada de precursores de óxidos cerámicos durante el electro-hilado. A pesar de que los materiales sintetizados en este trabajo pueden no ser los materiales finales a emplear en dichos dispositivos, con este trabajo se pretende demostrar la viabilidad para la producción a gran escala de fibras de materiales cerámicos de diferentes composiciones (Ce0.8Gd0.2O2-ρ (CGO), LaMnO3, (LMO)). A partir de los materiales fabricados, a los que se les puede realizar sencillas modificaciones composicionales (diferentes dopantes en diferentes proporciones y posiciones), se podrían obtener intercapas o electrodos con microestructuras altamente porosas, fácilmente infiltrables, que presenten alta conectividad interparticular y estabilidad térmica, además de una elevada conductividad electrónica que maximice el rendimiento de los dispositivos SOFC.

Procedimiento experimentalPreparación de precursores poliméricos y proceso de electro-hiladoLos precursores poliméricos para el proceso de electro-hilado se han preparado disolviendo poliacrilonitrilo (PAN) (Sigma-Aldrich) en dimetilformamida (DMF) (Chem-lab) en concentraciones del 4 y 8% en peso (4PAN, 8PAN), a 55°C bajo agitación.

Las suspensiones poliméricas se electro-hilaron en el equipo de YFlow, StartUp Lab Device, provisto de un colector plano (200×200mm) y/o de tambor (100mm de diámetro, 200mm de ancho con velocidad ajustable entre 100-3000rpm), empleando un inyector simple con relación de diámetros externo/interno de 0,9/0,6mm.

Las suspensiones poliméricas fueron introducidas en jeringas de 10ml y se electro-hilaron a caudales de 1ml/h, con 15KV de diferencia de potencial y a una distancia de 15cm entre ambos colectores. Para el caso del colector de tambor, la velocidad de rotación del colector se fijó en 200rpm. Condiciones con las que se optimizaron los parámetros de electro-hilado y se consiguió la máxima estabilidad en el cono de Taylor.

Preparación de precursores cerámicos y proceso de electro-hilado con inyector simpleLos precursores cerámicos para el procesado por electro-hilado han sido preparados en concentraciones de 0,25M de iones metálicos en suspensiones de PAN en DMF al 8% en peso [20]. Como precursores metálicos se han empleado: nitrato de cerio (III) hexa-hidrato y nitrato de gadolinio (III) hexa-hidrato (Sigma-Aldrich) para preparar el Ce0.8Gd0.2O2-ρ, (CGO, óxido de cerio dopado con gadolinio al 20%); y nitrato de lantano (III) hexa-hidrato y nitrato de manganeso (II) tetra-hidrato (Sigma-Aldrich), para preparar el LaMnO3, (LMO, manganita de lantano). Como punto de partida para la preparación de las fórmulas se tomó como referencia el trabajo de Zhi et al. [20], realizándose pequeñas modificaciones a fin de optimizar la disolución de nitratos en la solución polimérica y de aumentar la estabilidad del cono de Taylor durante el proceso de electro-hilado.

Las suspensiones poliméricas cargadas con los precursores cerámicos se electro-hilaron empleando un inyector simple con relación de diámetros externo/interno de 0,9/0,6mm. Haciendo uso tanto del colector plano como del rotatorio.

Las suspensiones poliméricas cargadas de nitratos fueron introducidas en jeringas de 10ml y se electro-hilaron a caudales de 0,2ml/h, con 18KV de diferencia de potencial, a una distancia de 15cm entre ambos colectores, tanto para los precursores de CGO como de LMO. Al igual que en el caso anterior, la velocidad de rotación para el colector de tambor se fijó en 200rpm.

A fin de obtener las micro/nanofibras de los compuestos deseados (CGO, LMO), las fibras resultantes del proceso de electro-hilado fueron calcinadas a 600°C durante 2h para llevar a cabo la completa degradación térmica del PAN.

Preparación de precursores cerámicos y proceso de electro-hilado con inyector múltipleLas suspensiones con carga cerámica se prepararon de igual modo que en caso anterior (0,25M) tanto para el CGO como para el LMO. En este caso, para el proceso de electro-hilado se empleó un inyector coaxial múltiple, provisto de 10 agujas con una relación de diámetros externo/interno en la agujas exteriores de 1,7/1,4. En este caso las suspensiones poliméricas cargadas de precursores cerámicos se introdujeron en jeringas de 10ml y se electro-hilaron a caudales de 2ml/h, con 25KV de diferencia de potencial, a una distancia de 15cm del colector de tambor, para ambos precursores. Al igual que en el caso anterior, la velocidad de rotación del colector se fijó en 200rpm y las fibras resultantes del proceso de electro-hilado fueron calcinadas a 600°C durante 2h para llevar a cabo la completa degradación térmica del PAN.

CaracterizaciónLa morfología y microestructura de las micro/nanofibras fabricadas se estudió mediante un microscopio electrónico de barrido (SEM) (Jeol, JSM-6010PLUS/LA).

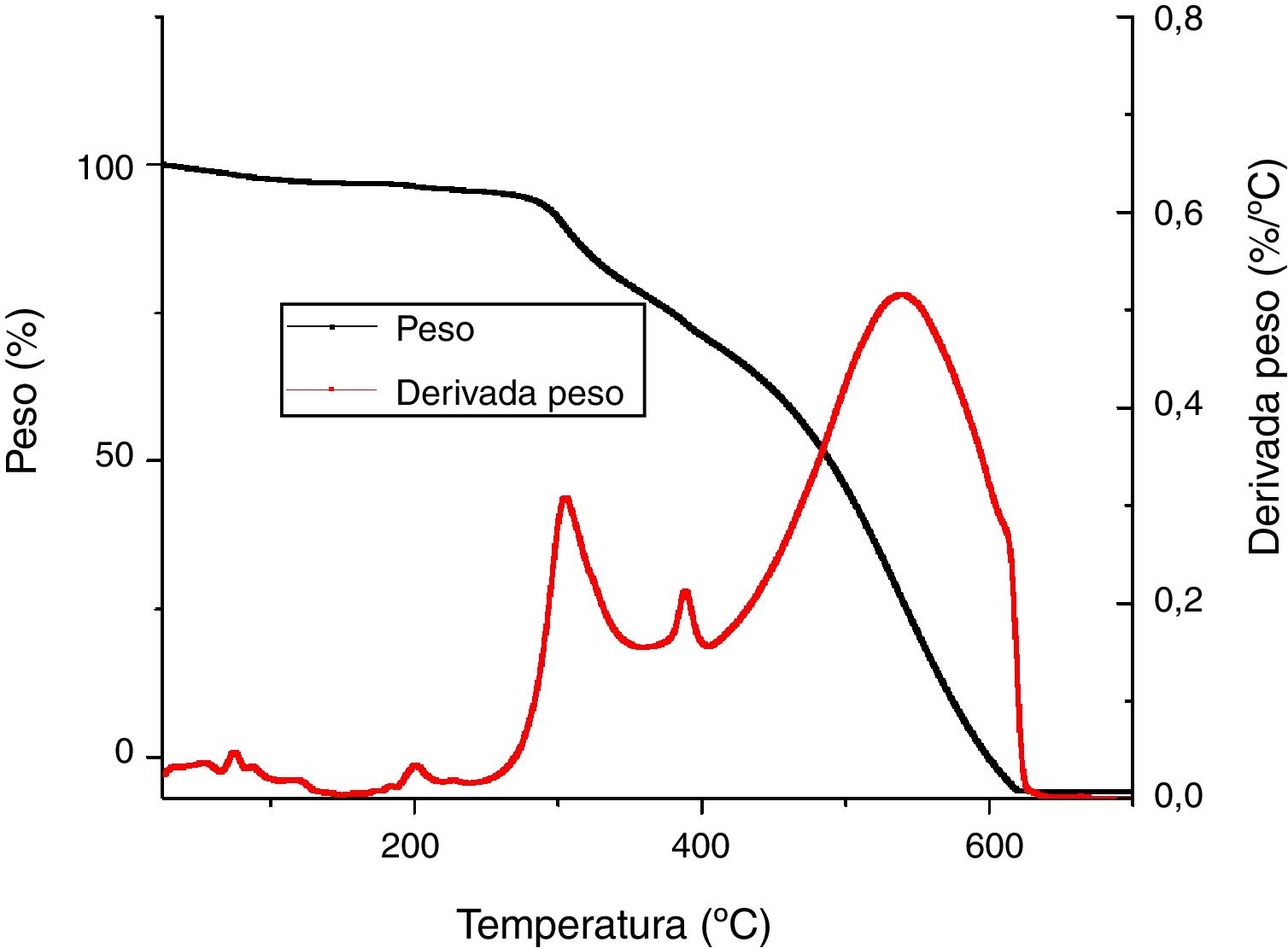

El comportamiento térmico del polímero se estudió mediante termogravimetría (TA instruments, SDT Q600) en un rango de temperaturas desde 20 a los 700°C, a una velocidad de calentamiento de 5°C/min, en atmósfera de nitrógeno con un caudal de 100mL/min. Los análisis se realizaron con una muestra de 4mg en crisoles de alúmina y se utilizó un crisol vacío como referencia.

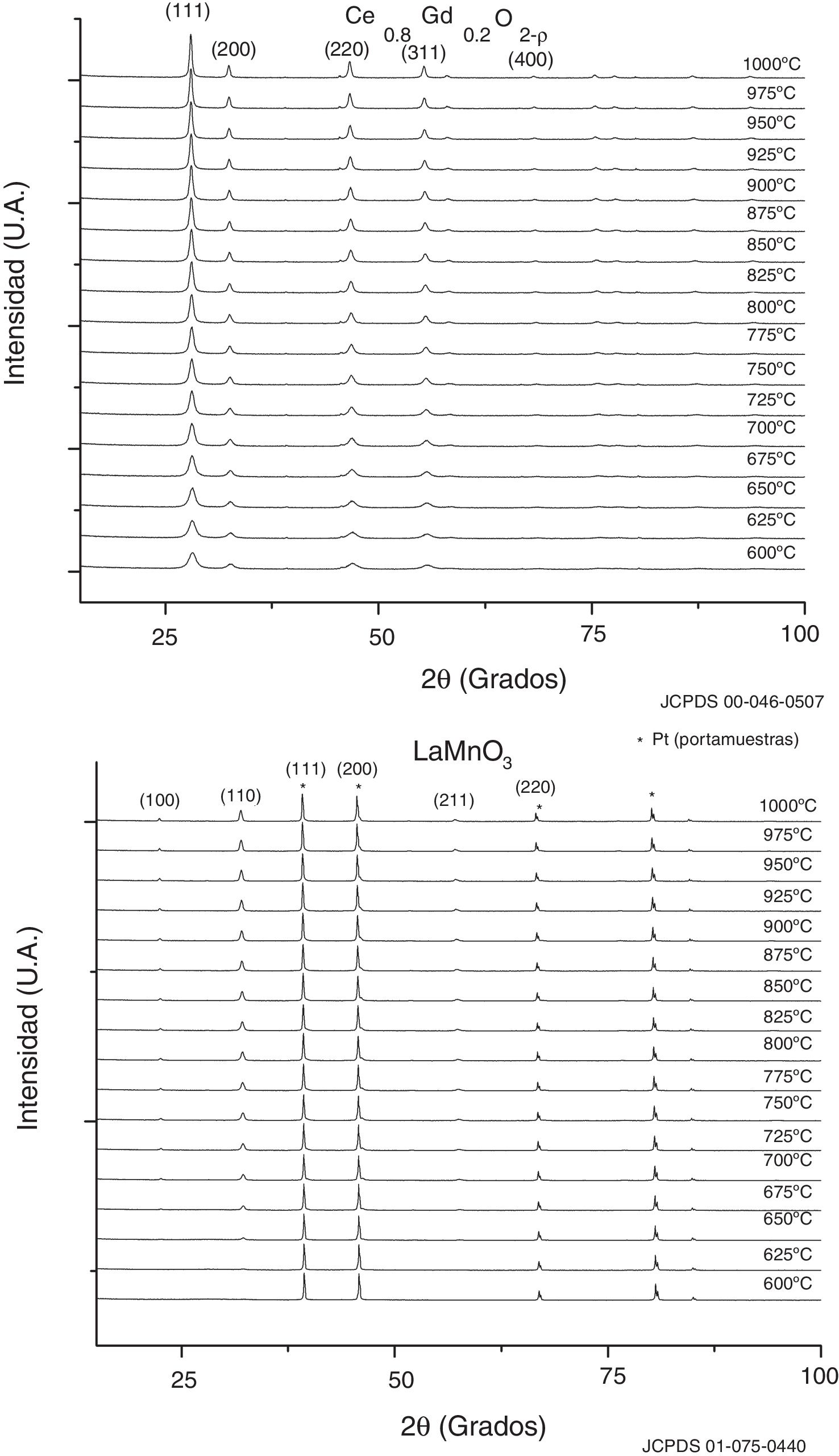

Los difractogramas de rayos X han sido recogidos en un equipo Bruker D8 operando a 30 KV y 20mA, equipado con tubo de Cu, detector Vantec-1 PSD y horno de alta temperatura Anton Parr HTK 2000. Las medidas de rayos X se han realizado cada 25°C en el intervalo de temperaturas de 500-1000°C con rampas de calentamiento de 0,166°C/s.

El equipo está controlado por el software X’Pert Data Collector. Para el tratamiento informático de las medidas de difracción obtenidas y la identificación de las fases presentes se ha utilizado el software específico WinPLOTR y X́Pert HighScore en combinación con la base de datos PDF (Powder Diffraction File), respectivamente. Las fases identificadas corresponden a Cerium Gadolinium Oxide JCPDS 00-046-0507 y Lanthanum Manganese Oxide JCPDS 01-075-0440.

El tamaño de dominio coherente de difracción se ha estimado a partir de la fórmula de Scherrer Lnkl=kλβnkl cosθ (considerando un factor de forma k=0,9 y una contribución instrumental de βInst=0,1°, donde λ=longitud de onda, Bhkl=anchura media altura, θ=ángulo de Bragg).

Con las isotermas de adsorción/desorción de nitrógeno se determinó el área superficial de las fibras fabricadas mediante el método de Brunauer Emmett Teller (BET) empleando un equipo 3flex de Micromeritics.

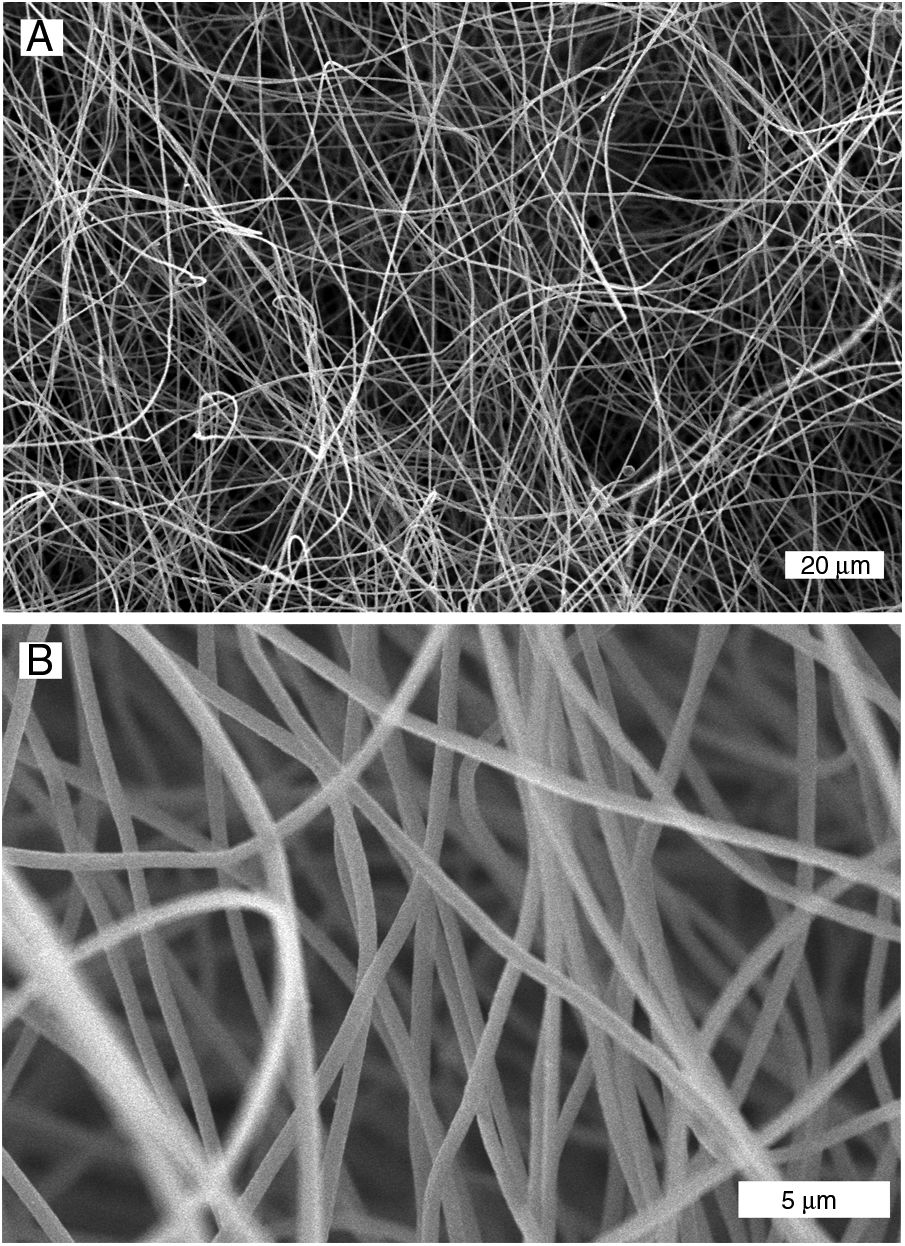

Resultados y discusiónLas imágenes de SEM correspondientes a las fibras de PAN obtenidas por electro-hilado con un colector plano, aparecen recogidas en la figura 2. En el caso de la suspensión 8PAN se puede comprobar la morfología alargada, lisa y uniforme de las fibras obtenidas, así como la gran cantidad de las mismas, lo que representa un aspecto favorable para su producción a gran escala (fig. 2A). Los diámetros de las fibras fabricadas oscilan en el rango 300-500nm, como puede observarse en la figura 2B.

Para el caso de la suspensión 4PAN, la microestructura predominante consiste en gotas de precursor y pocas fibras. Esto se debe fundamentalmente a que la baja concentración de polímero se traduce en una reducción de fuerzas cohesivas lo que minimiza la posibilidad de interacción entre las cadenas de polímero durante el proceso de electro-hilado.

Cabe notar que para la preparación de las suspensiones cerámicas que forman parte de este trabajo se empleó la proporción del 8% en peso de PAN en DMF y que no se apreciaron diferencias reseñables cuando se empleó el colector rotatorio, ni en la morfología de las fibras, ni en los diámetros de las mismas.

En la figura 3 se muestran los ensayos termo-gravimétricos realizados sobre muestras de PAN. En ella se observa que el PAN posee 2 etapas principales de pérdida de masa, la primera pérdida comienza alrededor de 300°C y se asocia a la oligomerización de nitrilo, que produce productos volátiles, del tipo NH3, HCN, CH3CN, etc. Mientras que la segunda etapa se produce entre 400-600°C y está relacionada con la reacción de degradación térmica del polímero.

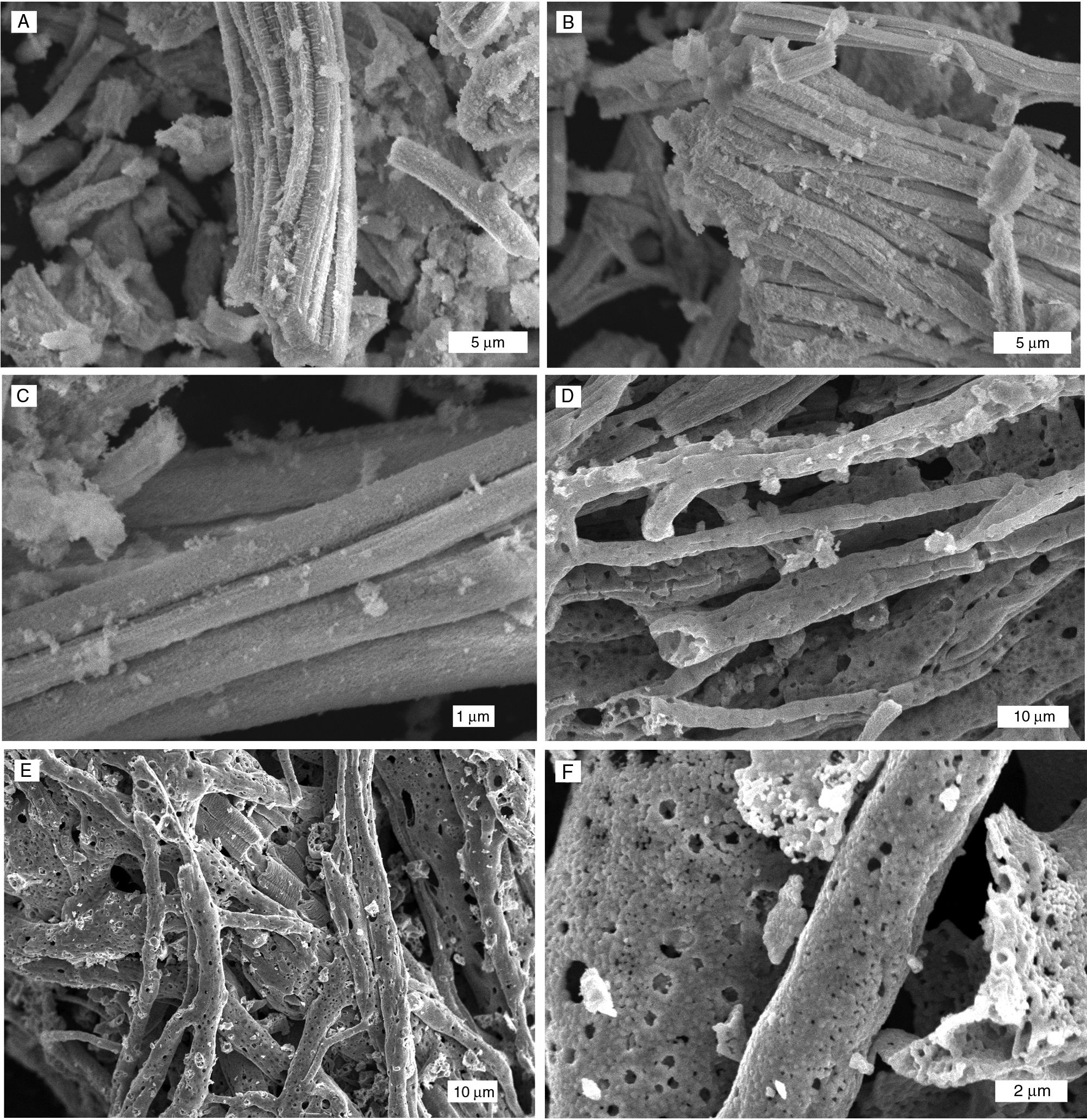

En la figura 4 se presentan las imágenes SEM obtenidas para las fibras calcinadas a 1.000°C de CGO y LMO. Las imágenes 4A), 4B) y 4C) muestran, a altos aumentos, la morfología de las fibras de CGO fabricadas, observándose una estructura uniforme, alargada y de superficie rugosa, con diámetros comprendidos en el rango de 1-3μm. Por su parte, las fibras de LMO (figuras 4D, 4E, 4F) muestran una superficie rugosa y más porosa que en el caso anterior. Para las fibras de LMO los diámetros obtenidos fueron ligeramente superiores (2-4μm) a los obtenidos para los compuestos de CGO. En ambos casos, los diámetros de fibras obtenidos después de la calcinación a 1.000°C se encuentran en el rango de los reportados en bibliografía para materiales utilizados en aplicaciones SOFC [21,22].

Con el fin de aumentar la capacidad de producción de fibras cerámicas, se acopló un inyector múltiple provisto de 10 agujas en el equipo empleado. De esta manera, se consiguió procesar caudales de las suspensiones de partida de un orden de magnitud mayor a los procesados con un inyector simple, manteniendo la estabilidad del cono de Taylor. Esto se tradujo en un incremento en la producción de fibras de un orden de magnitud.

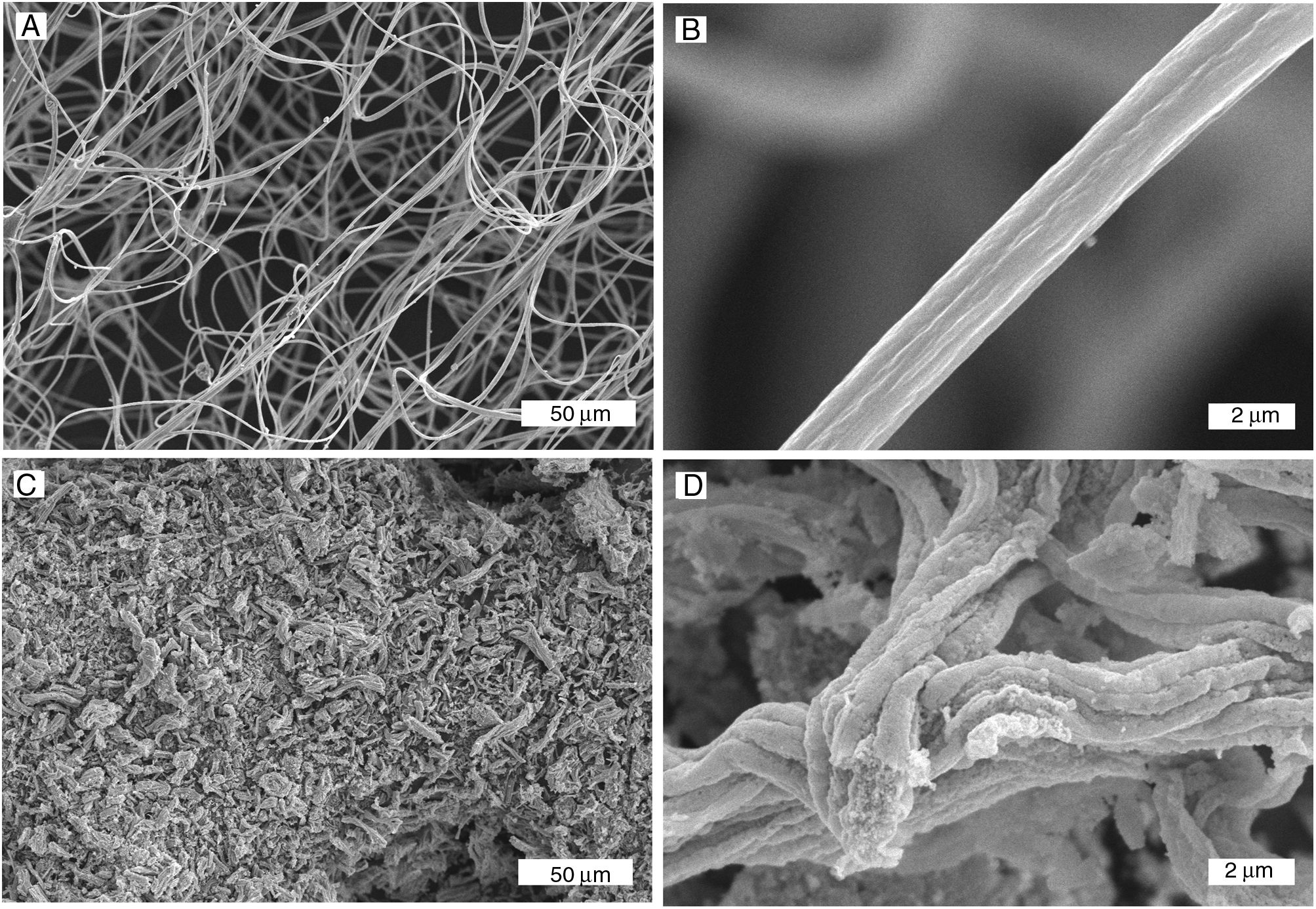

En la figura 5 se presentan las fibras de CGO obtenidas con el inyector múltiple. Las figuras 5A y 5B muestran las fibras antes de calcinar mientras que las figuras 5C y 5D muestran las fibras de CGO calcinadas a 900°C. Como se aprecia en la figura 5, las fibras antes de ser calcinadas presentan unos diámetros de entre 1-3μm así como unas longitudes superiores a los cientos de μm. Sin embargo, tras la calcinación a 900°C se observa una aglomeración de fibras y una reducción de la longitud de las mismas, probablemente debido al exceso de energía térmica aportada en la calcinación.

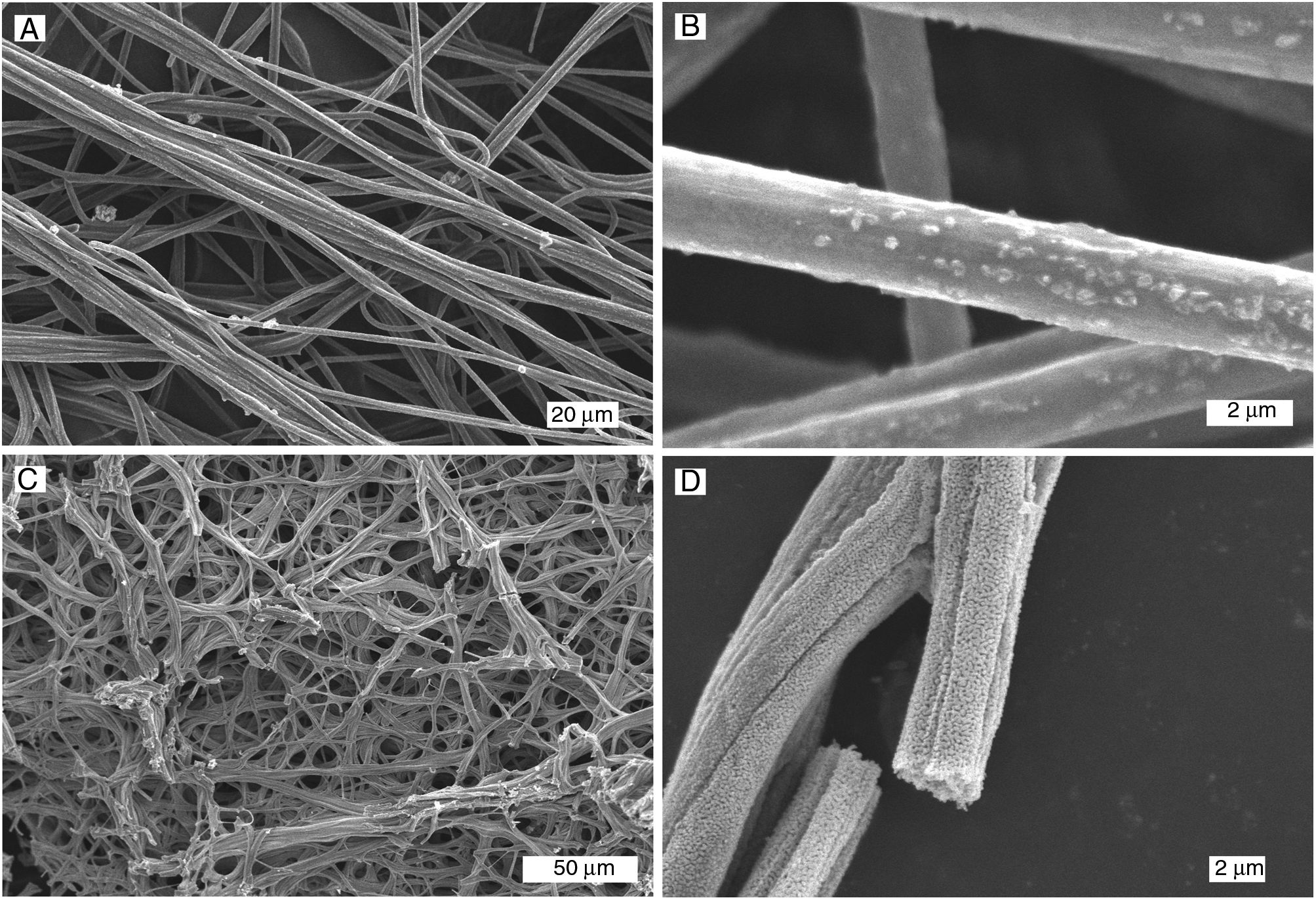

La figura 6 muestra las fibras de LMO obtenidas con el inyector múltiple. Las figuras 6A y 6B muestran las fibras antes de calcinar mientras que las figuras 6C y 6D muestran las fibras de LMO calcinadas a 900°C. En este caso, las fibras antes de ser calcinadas presentan unos diámetros comprendidos en el rango de 2-4μm, así como unas longitudes superiores a los cientos de μm. Tras la calcinación a 900°C los diámetros de las fibras se mantienen, observándose una ligera aglomeración de fibras de LMO. En este caso, tras el proceso de calcinación, la longitud de las fibras apenas se ha visto reducida, a diferencia de lo ocurrido en el caso de las fibras de CGO.

Si comparamos las fibras obtenidas con ambos inyectores (simple y múltiple) podemos concluir que las fibras obtenidas con el inyector múltiple presentan una morfología similar a la obtenida cuando empleamos el inyector simple, para ambos compuestos (CGO y LMO). Se observa también una estructura uniforme y alargada, y de superficie porosa y rugosa con diámetros de fibras comprendidos en el rango 1-4μm.

Las figuras 7A y 7B muestran los resultados obtenidos para los experimentos de difracción de rayos X en temperatura. A partir de ellos podemos concluir que los compuestos de CGO (fig. 7A) presentan estructura cúbica tras el proceso de calcinación de polímero, llevado a cabo a 600°C. Mientras que para el caso del LMO (fig. 7B) se aprecia que la estructura perovskita aparece a partir de 675°C.

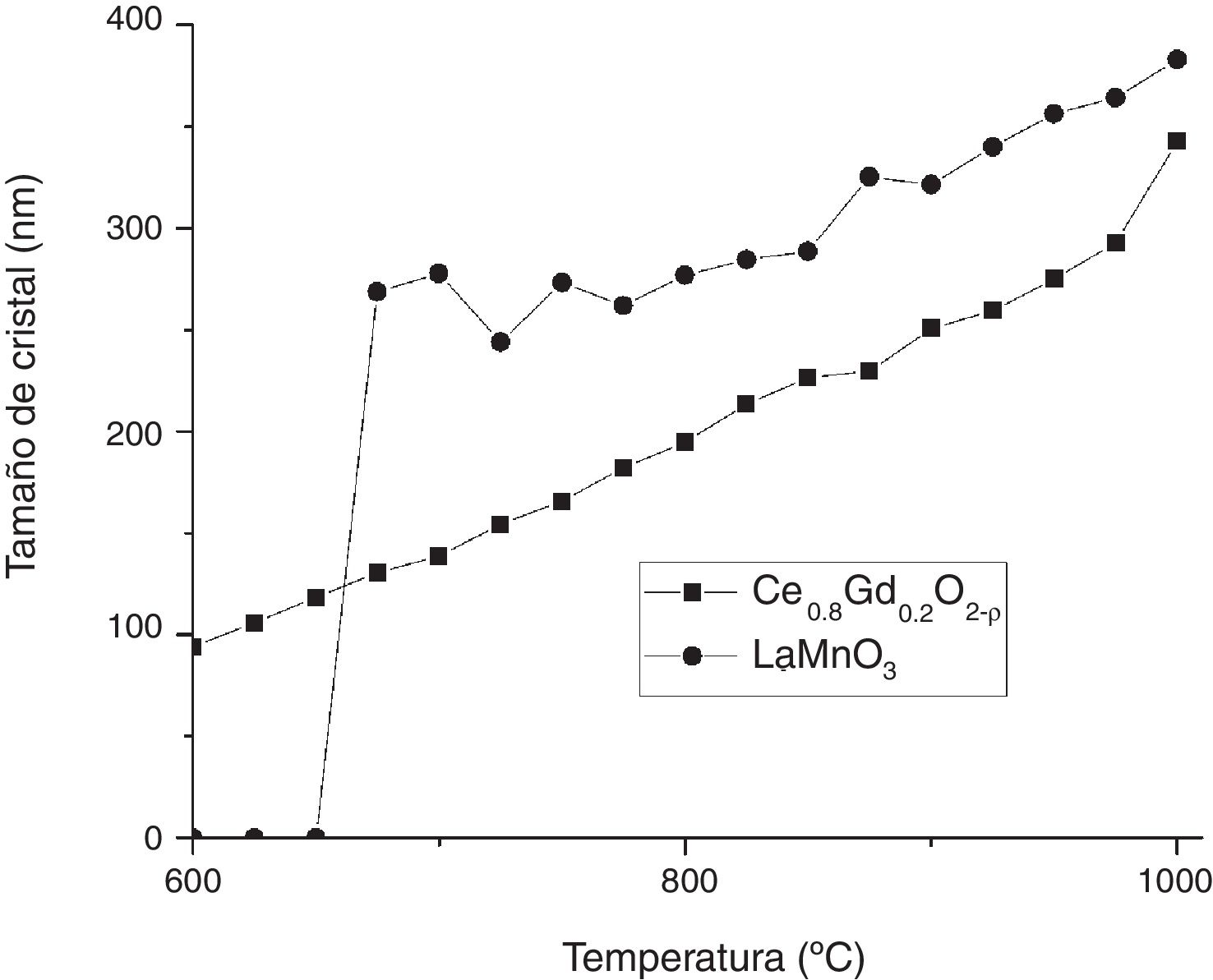

Como vemos en la figura 8, la evolución de los tamaños de cristal, calculados a partir de la aproximación de Scherrer, aumenta a medida que se incrementa la temperatura, estando en el rango de 90-325nm para el caso de CGO y en el rango de 270-380nm para el caso del LMO.

Los datos de área superficial medidos por BET de las fibras calcinadas a 900°C arrojaron unos valores de 9,50 y 12,75 m2g-1 para las fibras de LMO y CGO, respectivamente. Estos resultados son similares o incluso algo superiores a los valores previamente reportados (5-11 m2g-1[23,24]).

Los altos valores de área superficial podrían ser beneficiosos para ampliar el área de reacción donde tiene lugar la reacción de reducción de oxígeno. Además, la deposición eficiente de estas fibras permitiría la obtención de electrodos con microestructuras porosas, que podría ser muy beneficiosa para el transporte de gases y cargas [25].

ConclusionesEl presente estudio demuestra la viabilidad y conveniencia de la producción por electro-hilado de fibras de materiales cerámicos de diferentes composiciones. Además se confirma la potencialidad de estos materiales para ser empleados en aplicaciones de pilas de combustible de óxido sólido.

A partir de los resultados obtenidos, se comprobó que la sustitución de un inyector simple por uno múltiple (provisto de 10 agujas capilares), ofreció la posibilidad de aumentar en un orden de magnitud la producción de fibras cerámicas a escala de laboratorio, lo que a priori resuelve unos de los principales problemas que presenta la técnica para la producción de fibras de naturaleza no polimérica.

La utilización de un inyector múltiple condujo a la obtención de fibras cerámicas (CGO, LMO) con unos diámetros que variaron desde valores submicrónicos hasta aproximadamente 4μm, lo que coincide con los valores habituales reportados en bibliografía para aplicaciones SOFC. Tanto la evolución de los tamaños de cristal calculados a partir de la ecuación de Scherrer y los difractogramas XRD, como los valores de área BET medidos en las fibras calcinadas a 900°C (9,5 m2g-1 para el LMO y 12,75 m2g-1 para el CGO), indican que las fibras producidas podrían ser empleadas para fabricar electrodos con una microestructura porosa, donde se amplíe la región en la que tiene lugar la reacción de reducción de oxígeno y se maximice el transporte de gases y cargas.

En futuros estudios este tipo de materiales serán integrados en celdas SOFC para evaluar su rendimiento. Con ellos se prepararán capas delgadas altamente porosas y conductoras, que serán infiltradas con nanopartículas catalíticas, de manera que se optimice la respuesta electroquímica y se reduzca la cantidad de tierras raras empleadas en los electrodos SOFC.

FinanciaciónInvestigación cofinanciada por la Junta de Comunidades de Castilla La Mancha y la Unión Europea a través del fondo europeo de desarrollo regional (FEDER) (SBPLY/17/180501/000550 sub-proyecto 2). Programa operativo FEDER 2014-2020 de Castilla La Mancha.