En este trabajo se analizó la respuesta al choque térmico de formulaciones comerciales de hormigones refractarios silicoaluminosos con el objetivo de evaluar la factibilidad de su uso como reemplazo de ladrillos refractarios de composición similar en aplicaciones de baja exigencia. El estudio se realizó a escala laboratorio, con procedimientos especialmente diseñados sobre la base de las normas disponibles, con 2hormigones comerciales de diferentes proveedores. Se evaluaron probetas curadas por 24h, 48h y 7 días (para su correlato con probetas de hormigón civil). Algunas de las muestras fueron, además, tratadas térmicamente a 900°C. Las formulaciones originales fueron caracterizadas mediante análisis granulométrico por tamizado y difracción de rayos X. Las probetas se probaron mecánicamente en flexión y compresión, y se determinaron la densidad, la porosidad, y el módulo elástico por excitación por impulso. El ensayo de choque térmico se llevó a cabo por enfriamiento en aire, luego de lo cual se determinó el módulo elástico dinámico. Al finalizar el quinto ciclo, se determinó la resistencia mecánica residual en flexión y compresión. Los resultados mostraron que el hormigón de granulometría más fina y de mejor desempeño mecánico antes del choque térmico (hormigón A) fue el material más adecuado para ser empleado sin pretratamiento térmico.

In this work, the thermal shock response of commercial fireclay refractory castable with low alumina content was analyzed with the aim of evaluating the feasibility to be used as replacement of silicate-aluminate refractory bricks in a non-severe process. The study was performed in laboratory scale, with procedures especially designed based on the available standards, employing 2commercial castables supplied by different manufacturers. Specimens cured for 24h, 48h and 7 days (for comparison with samples of civil concrete) were evaluated; some specimens were also thermally treated at 900°C. As-received materials were characterized through granulometric analysis by sieving and X-ray diffraction. The specimens were mechanically tested in flexion and compression; moreover, the density, the porosity and the dynamic Young's modulus of the samples were measured. The thermal shock test was performed by air cooling; after each cycle, the dynamic Young's modulus was determined. At the end of the fifth cycle, the residual mechanical strength in flexion and compression was also determined. The results showed that the castable with finer granulometry and better mechanical performance before the thermal shock (castable A), was the most suitable to be used without a previous thermal treatment.

En comparación con los ladrillos silicoaluminosos, el uso de hormigones de la misma composición tiene entre sus ventajas un menor costo de producción, una mayor versatilidad geométrica, la ausencia de juntas y un menor consumo de material [1]. Los hormigones refractarios a base de SiO2 y Al2O3 se formulan como mezclas de agregados o chamota refractarios y cemento aluminoso, con tenores de 40 a 80% p/p de alúmina [2]. Se pueden dividir en hormigones de alta alúmina (>45% p/p), a base de cemento aluminoso blanco y con áridos de muy alto contenido de Al2O3, como bauxita calcinada, mullita, alúmina, etc., que poseen refractariedades por encima de 1.800°C, y hormigones silicoaluminosos (<45% p/p), que presentan menor refractariedad y tienen temperaturas de operación, dependiendo de la composición, en el rango de 1.200 a 1.400°C [3–5].

Al igual que los hormigones tradicionales de construcción civil, una vez añadida la cantidad exacta de agua especificada por el fabricante, el hormigón refractario puede ser vertido en un encofrado preparado previamente, o en moldes. La principal diferencia radica en el hecho de que el cemento refractario hidrata rápidamente, con el consecuente aumento de la temperatura, y debe mantenerse el suministro de agua luego del fraguado (4-6 h) para que se complete el proceso de curado (24 h) sin daño en el material final [6]. Los procedimientos utilizados para mantener la humedad requerida durante el fraguado incluyen el rociado y el uso de membranas poliméricas impermeables o mantas húmedas. Además, el primer calentamiento del hormigón refractario deber realizarse lentamente, a no más de 50°C/hora, ya que, de otra forma, el desprendimiento brusco de agua durante el tratamiento térmico puede producir delaminaciones [6]. En este proceso, además del agua libre, los hidratos hexagonales (principalmente CAH10 formado a partir de la reacción del componente mayoritario del cemento [CaAl2O4 ≡ CA]) pierden su agua combinada por encima de los 100°C, hasta ∼600°C [7,8], lo cual se manifiesta en un aumento de la porosidad [3,6]. Esta deshidratación también genera una disminución de la resistencia mecánica, hasta alcanzar valores mínimos entre 600 y 700°C [3]. A temperaturas de 800 a 1.000°C, y dependiendo de la naturaleza del árido empleado, se desarrollan reacciones entre los productos de la deshidratación del cemento y los finos de los áridos, con la formación de nuevos compuestos. Este fenómeno, denominado «enlace cerámico», conduce a un aumento de la resistencia mecánica [9,10]. En la reacción de formación del enlace cerámico solo participa parte del árido, lo cual depende de su naturaleza y granulometría, y de la temperatura alcanzada. Además, durante los tratamientos térmicos en este rango de temperaturas se produce el sinterizado, que disminuye la porosidad del material.

Teniendo en cuenta la evolución de los hormigones silicoaluminosos, es evidente que su historia térmica afectará sus propiedades finales. Uno de los aspectos más importantes que evaluar en los materiales refractarios es su resistencia al choque térmico, considerando las solicitaciones termomecánicas a las que suelen estar sometidos [11]. En este trabajo se analiza en qué medida influye el tratamiento térmico previo en las propiedades de 2hormigones silicoaluminosos comerciales para ser empleados como reemplazo de ladrillos refractarios de similar composición en revestimientos que sufren solicitaciones de poca severidad. Actualmente, estos ladrillos son colocados en una estructura soporte de hormigón civil común. Con este objetivo, se diseñó una metodología ad hoc, sobre la base de las normas disponibles para hormigones. Además de caracterizar los hormigones refractarios de partida, se probaron probetas fabricadas siguiendo las especificaciones de los fabricantes y curadas a diferentes tiempos, para su comparación con muestras del hormigón común que se usa actualmente de estructura soporte. Además, se llevaron a cabo ensayos de choque térmico a 900°C sobre probetas obtenidas en diferentes condiciones, con el fin de determinar la factibilidad de usar los hormigones silicoaluminosos sin un tratamiento previo de calcinación.

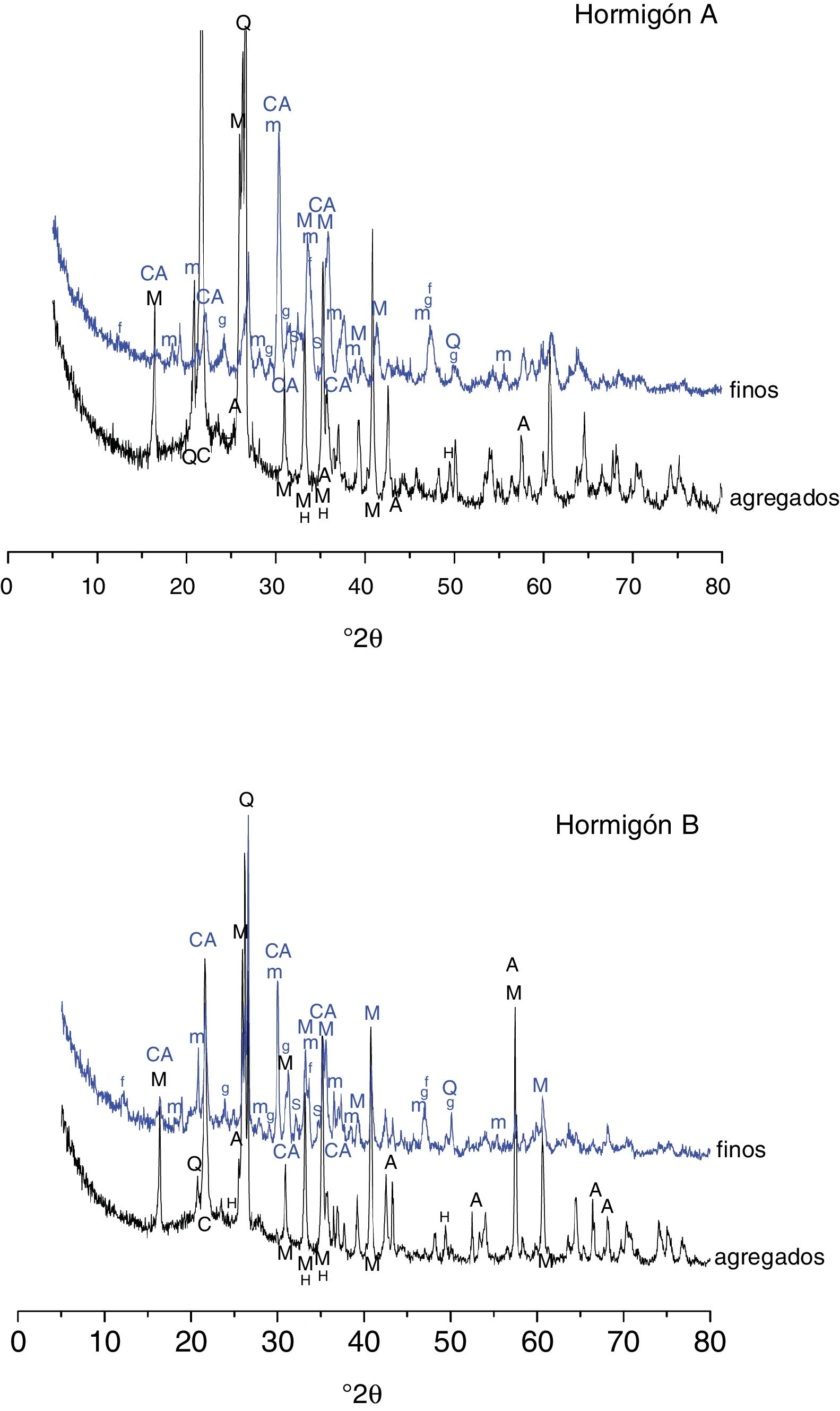

Parte experimentalSe evaluaron 2hormigones refractarios silicoaluminosos (∼40-45% p/p Al2O3) disponibles comercialmente, de diferentes proveedores, que denominaremos A y B. Se llevó a cabo la caracterización de muestras representativas de los hormigones obtenidas por cuarteo (Norma IRAM 1503 [12]): análisis granulométrico por tamizado (Norma IRAM 1505 [13]), y análisis mineralógico por difracción de rayos X (DRX) de las fracciones gruesa (>100 micrones) y fina (<100 micrones) de las mezclas. Se utilizó un difractómetro Panalytical X́PERT PRO, radiación Cu Kα, a 40kV y 40mA, y una velocidad de barrido de 1°/min.

La evaluación de los hormigones se llevó a cabo en probetas prismáticas de 4×4×16cm3, que se conformaron por un procedimiento diseñado sobre la base de la Norma ASTM C862 [14], usando moldes de acero. El agua para preparar la mezcla se dosificó tomando como base lo indicado por el fabricante en cada caso y el resultado obtenido en el ensayo «bola en mano», Norma ASTM C860 [15]. Se determinó una cantidad de agua adecuada de 17,5% p/p para conformar el hormigón A y de 14,8% p/p para el material B. Para el conformado de las mezclas se colocó la cantidad necesaria de hormigón seco y el agua en el trompo mezclador (Intermix, 10 L) durante 5 min hasta obtener una mezcla homogénea y con la consistencia deseada. Si bien este tipo de mezclador no es el recomendado para estos hormigones [14], no se observó segregación de material y se logró una buena homogeneización de la mezcla. El proceso de fraguado/curado se llevó a cabo cubriendo las probetas con un film de polietileno.

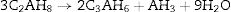

Las probetas se desmoldaron luego de 24 h a temperatura ambiente, de acuerdo con lo especificado en la Norma ASTM C862 [14]; las muestras ensayadas en esta condición se denominaron 24h. Además, se evaluaron probetas con 24h y 6 días adicionales de curado a temperatura ambiente, que se denominaron 48h y 7D, respectivamente. Esta última condición corresponde a una de las empleadas para la evaluación del hormigón civil (Norma IRAM 1622:1962 [16]). Se determinó la resistencia mecánica en flexión en 3 puntos (MOR) sobre la base de la Norma ASTM C133 [17] de las probetas 24h, 48h y 7D. Se utilizó una máquina de ensayos INSTRON 3369, con una luz (span) de 13cm y una velocidad de desplazamiento de 1mm/min. Los fragmentos resultantes de este ensayo fueron sometidos a compresión uniaxial para obtener el valor de la resistencia en esta solicitación (CCS). De forma previa a los ensayos mecánicos, se determinó la densidad aparente de las probetas por medidas de peso y volumen. Además, se evaluaron de la misma forma muestras curadas por un total de 48 h y 7 días, que se llevaron a 110°C durante las últimas 24h, antes de ser ensayadas (tal como indica la Norma ASTM C133) y fueron rotuladas como 24h110 y 7D110, respectivamente.

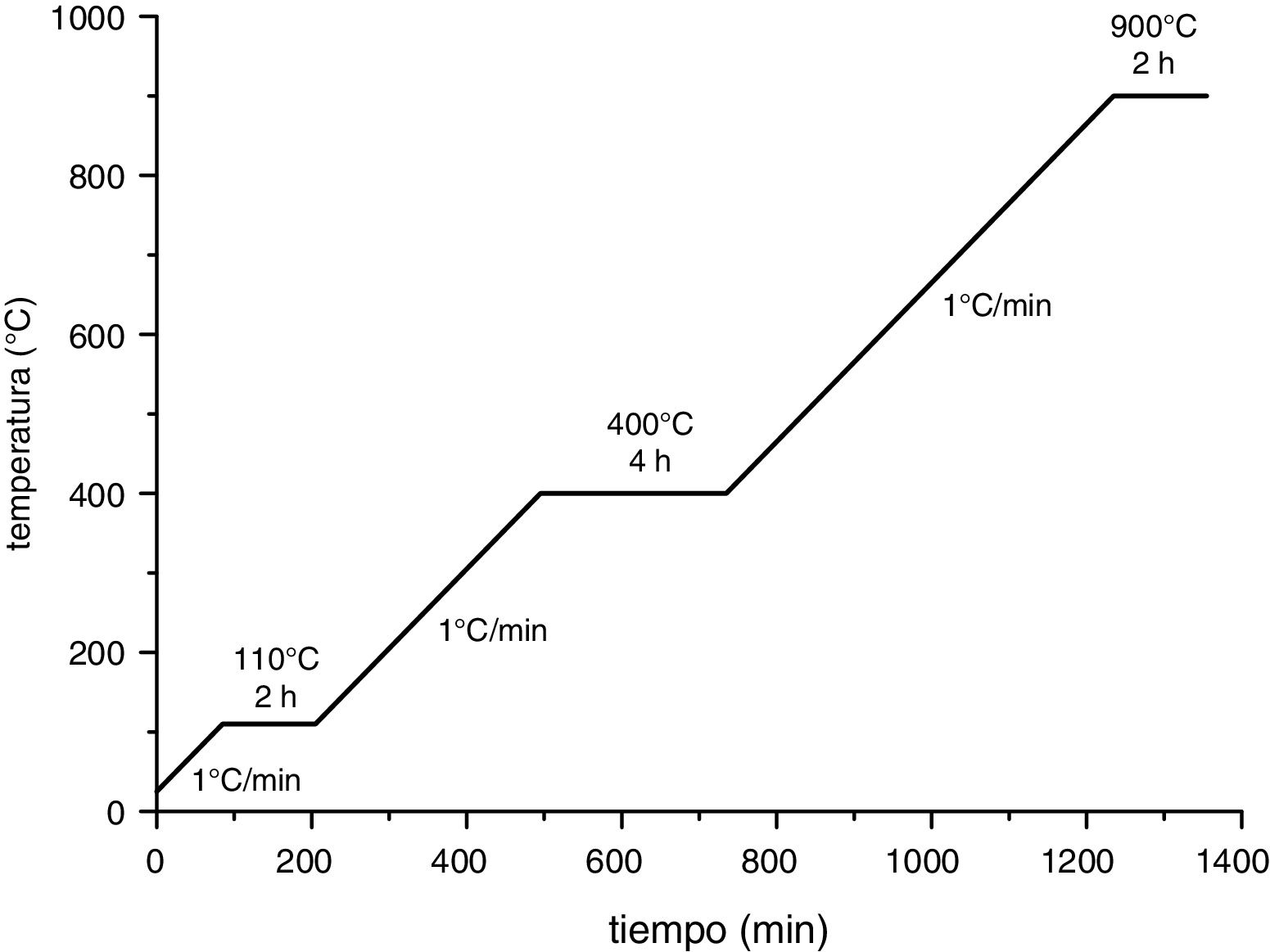

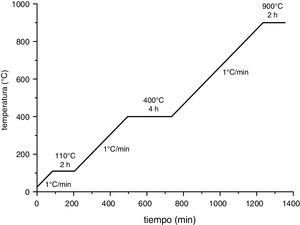

Adicionalmente, algunas probetas curadas durante 7 días (que resultaron las de mayor resistencia mecánica de entre las probadas, como se verá más adelante) fueron sometidas a tratamiento térmico considerando la temperatura máxima de uso que tendrían estos materiales, y la evolución térmica de los hormigones silicoaluminosos, que se fijó en 900°C; estas probetas se denominaron 7D900. Las velocidades de calentamiento y tiempo de estabilización (fig. 1) se establecieron con base en la curva de calentamiento suministrada por los proveedores y el tamaño de las probetas. Después se evaluaron física y mecánicamente en las condiciones ya detalladas para las probetas curadas.

Por último, se evaluó la resistencia al choque término de probetas de los hormigones refractarios curadas durante 7 días a temperatura ambiente (por la misma razón mencionada en el párrafo anterior) y también tratadas posteriormente a 900°C (probetas 7D y 7D900, respectivamente). Se llevaron a cabo 5 ciclos para cada condición, colocando las probetas en una mufla (Indef 332) a 900°C por 10min y sacándolas al aire durante 15-20min (hasta alcanzar la temperatura ambiente), antes de volver a introducirlas en el horno (fig. 2). Luego de cada ciclo, se determinó el módulo de Young (E) dinámico utilizando la técnica de excitación por impulso (equipo ATCP Sonelastic) y siguiendo lo especificado en la Norma ASTM C1548 [18]. Finalizados los 5 ciclos, se determinó la resistencia mecánica de las probetas en flexión en 3 puntos y en compresión, en las mismas condiciones usadas para el resto de las probetas.

Con la finalidad de contar con datos sobre la evolución de las principales transformaciones que ocurren en los hormigones durante la exposición a elevadas temperaturas, se trataron térmicamente probetas curadas durante 7 días a 400, 900, 1.200 y 1.400°C, sobre las que se determinó posteriormente la densidad aparente por medidas de peso y volumen. Además, sobre muestras en polvo (<210μm) obtenidas por molienda (Pulverizes Classic Line) de fragmentos de las probetas calcinadas a cada temperatura (entre 400 y 1.400°C), se determinó la densidad del sólido por picnometría en kerosén (37°C) y se analizó la composición mineralógica por DRX usando el mismo equipo y condiciones que en el caso de los hormigones originales. A partir de la densidad del sólido y la de las probetas, se obtuvo su porosidad total.

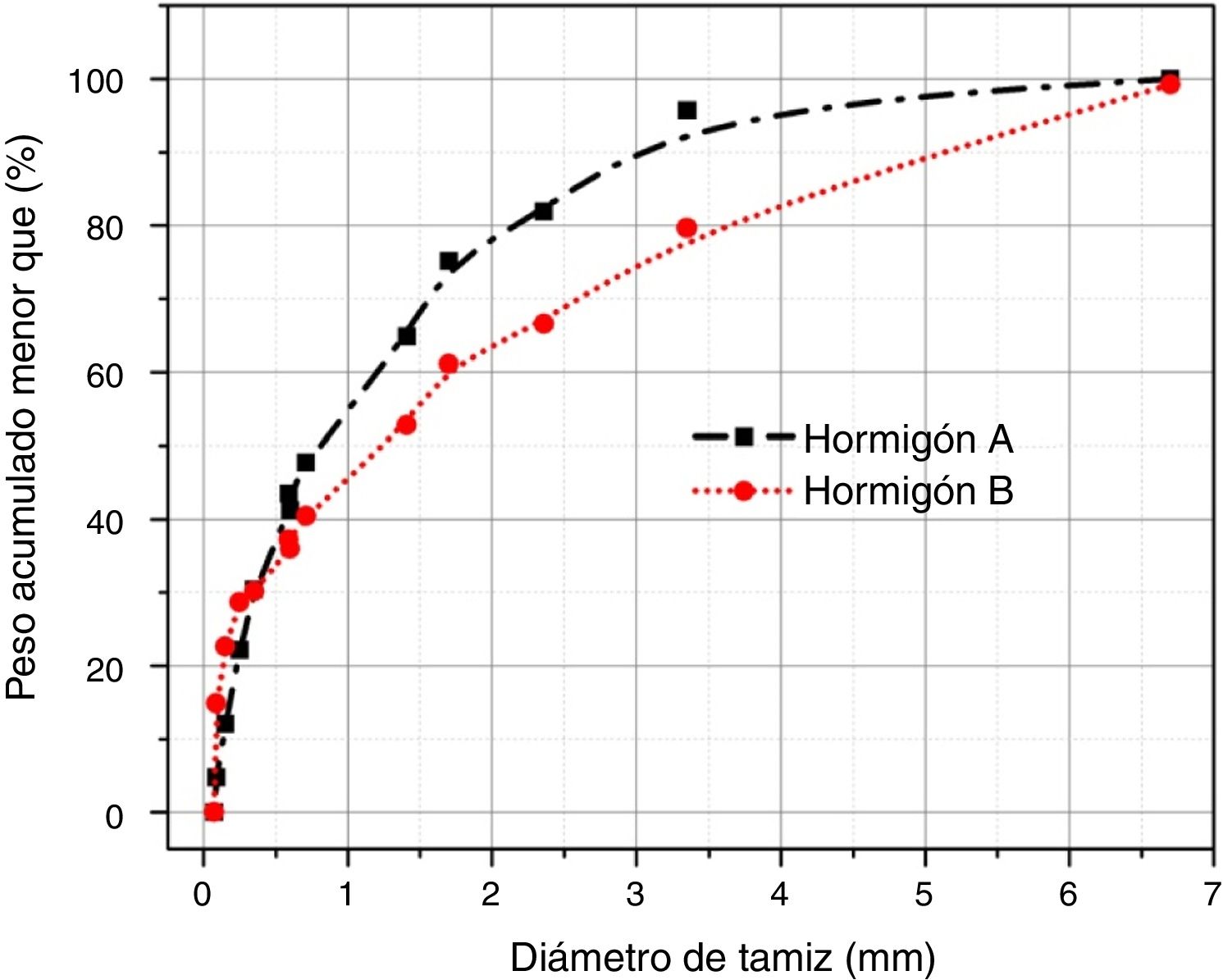

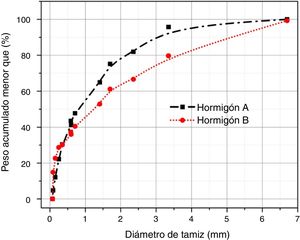

Resultados y discusiónLa figura 3 muestra las curvas granulométricas de los hormigones A y B, que resultan similares para ambos materiales. Sin embargo, el hormigón A es más fino que el B, lo cual se evidencia en el hecho de que el tamaño máximo de partícula es menor a 6,7mm (todo el material pasa por el tamiz N.° 3, a diferencia de lo que ocurre con el hormigón B) y no posee agregados de tamaño mayor a 4,75mm.

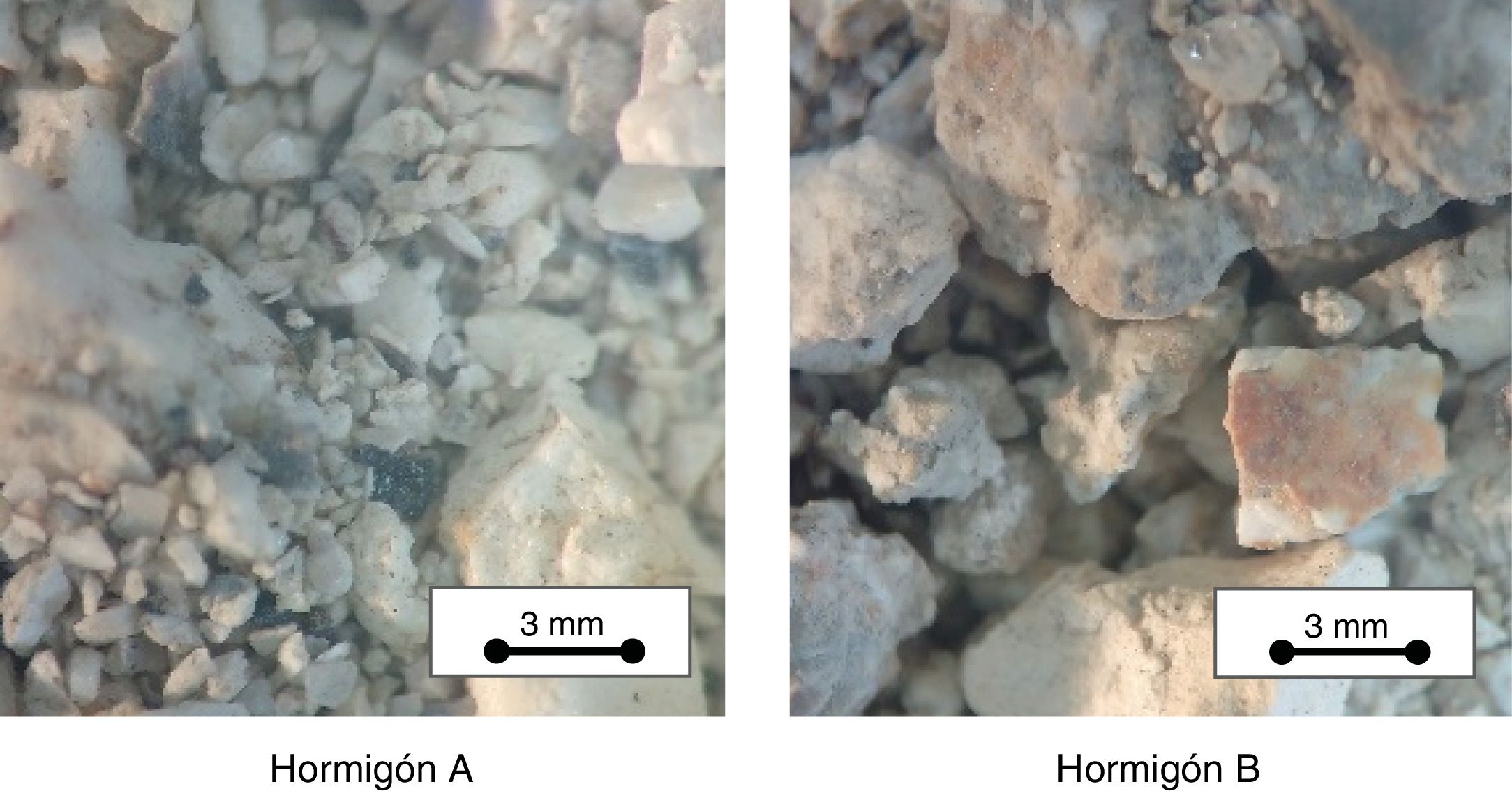

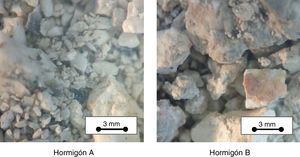

En la figura 4 se muestran imágenes obtenidas por lupa, en las cuales se observa el aspecto de los agregados de los hormigones y las diferencias de tamaños que muestran las curvas granulométricas de las mezclas. En el material B se identificó claramente la utilización de residuos de ladrillos refractarios (chamota) o cerámicos esmaltados.

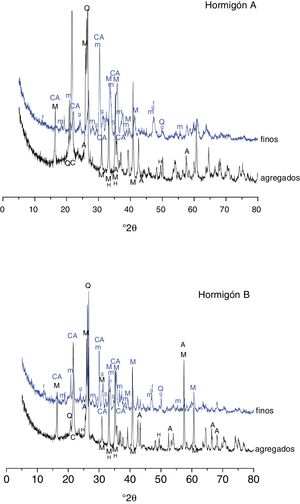

En la figura 5 se presentan los difractogramas de las fracciones gruesa (agregados) y fina (finos) de los 2hormigones evaluados, en los que se identifican los picos más intensos de las principales fases cristalinas detectadas. Los agregados de ambos hormigones están formados por fases cristalinas similares, características de este tipo de refractarios [1], y del uso de arcillas o caolín calcinados, o chamota. Se identificó mullita (2Al2O33SiO2; PDF #79-1276) como fase mayoritaria, junto con α-cuarzo (SiO2; PDF #83-0539) y cristobalita (SiO2; PDF #82-0512), y cantidades minoritarias de hematita (Fe2O3, PDF #24-0072) y alúmina como corindón (α-Al2O3; PDF #42-1468). Este último componente se encuentra en mayor proporción en el material B. Por otra parte, el hormigón A parece ser más rico en cuarzo, aunque su contenido total de SiO2 determinado por FRX resultó menor que en el material B. Además, la elevación de la línea base entre 20 y 30°2θ en ambos difractogramas se asocia a la presencia de fase vítrea a base de silicatos, que se produce durante la calcinación de la arcilla. La mayor cantidad de SiO2 en el hormigón B, sumada al mayor porcentaje de K2O determinado por FRX en este material, podría ser indicativa de una cantidad más elevada de fase vítrea respecto al hormigón A.

En la fracción fina, junto con las partículas más pequeñas de las fases mayoritarias presentes en los agregados, se detectó la presencia de los aluminatos cálcicos que proveen la liga hidráulica. Se identificó principalmente el monoaluminato cálcico (CaAl2O4, CA; PDF # 34-0440) y picos de menor intensidad correspondientes a mayenita (Ca12Al14O33, C12A7; PDF # 009-0413), que forman el cemento refractario. Comparando los picos principales de CA en ambos hormigones, su intensidad parece ser mayor en A, de acuerdo con un mayor porcentaje de CaO determinado por FRX; de aquí podría inferirse que la cantidad de cemento es algo mayor en este hormigón. Además, en las fracciones finas de ambos hormigones, A y B, se identificaron picos de otros componentes minoritarios, típicos del cemento aluminoso [19]: silicato dicálcico (Ca2SiO4, C2S; PDF # 70-0388), ghelenita (Ca2Al2SiO7, C2AS; PDF # 25-0123) y brownmillerita (Ca4Al2Fe2O10, C4A2F, PDF #11-0124). La presencia de mayenita y los compuestos ternarios con Si o Fe indicarían un cemento con<50% en peso de Al2O3[19].

De acuerdo a lo observado en la preparación de las probetas, y tomando como parámetros la exudación de agua y la deformabilidad y la trabajabilidad de las mezclas, puede establecerse que el material A posee mejores propiedades en estado fresco que el B, lo cual se atribuye principalmente a efectos de empaquetamiento, producto de las características granulométricas de cada hormigón.

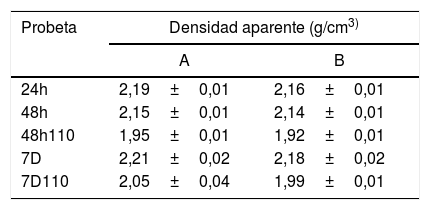

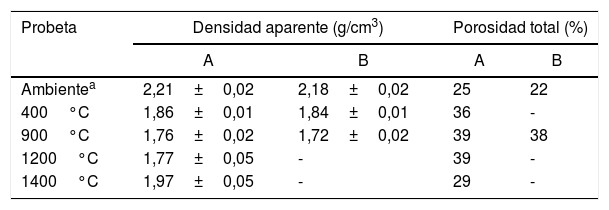

En la tabla 1 se reportan los valores medios y la desviación estándar de la densidad aparente de probetas curadas a diferentes tiempos y condiciones térmicas. Teniendo en cuenta el error de las medidas, la densidad de las probetas preparadas con el hormigón B resultó algo menor que la de las probetas del material A, excepto para aquellas curadas 48 h, que fueron muy similares. Considerando las diferencias en la composición mineralógica determinadas por DRX, la menor densidad aparente del hormigón B podría estar determinada por su mayor contenido de fase vítrea, que está dentro de los componentes menos densos de estos materiales, o bien por una mayor porosidad. En ambos casos, la densidad aparente luego de los 7 días de curado fue cercana a la determinada a las 24 h (pese que a las 48 h se manifestó algún leve cambio en esta propiedad), lo cual se relaciona con el hecho de que el curado del hormigón aluminoso se completa en las primeras 24 h. A partir de ese momento, y mientras el proceso de conversión no avance significativamente, no se esperarían cambios significativos de las propiedades físicas del hormigón.

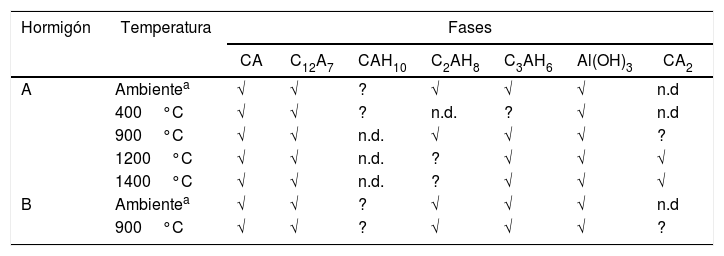

En la tabla 2 se reportan las fases identificadas por DRX en probetas curadas (7 días) y tratadas entre 400 y 1.400°C, con relación a las reacciones que ocurren en las fases mayoritarias que constituyen el cemento (CA y C12A7); estas fases resultaron similares a las reportadas en hormigones a base de cemento aluminoso blanco con ∼50% p/p Al2O3[20]. En la tabla 3 se informan los valores de la densidad aparente y la porosidad total de las probetas tratadas térmicamente.

Fases identificadas por DRX en probetas curadas (7 días) y calcinadas

| Hormigón | Temperatura | Fases | ||||||

|---|---|---|---|---|---|---|---|---|

| CA | C12A7 | CAH10 | C2AH8 | C3AH6 | Al(OH)3 | CA2 | ||

| A | Ambientea | √ | √ | ? | √ | √ | √ | n.d |

| 400°C | √ | √ | ? | n.d. | ? | √ | n.d | |

| 900°C | √ | √ | n.d. | √ | √ | √ | ? | |

| 1200°C | √ | √ | n.d. | ? | √ | √ | √ | |

| 1400°C | √ | √ | n.d. | ? | √ | √ | √ | |

| B | Ambientea | √ | √ | ? | √ | √ | √ | n.d |

| 900°C | √ | √ | ? | √ | √ | √ | ? | |

n.d.: no determinado.

Densidad y porosidad de las probetas curadas (7 días) y calcinadas

| Probeta | Densidad aparente (g/cm3) | Porosidad total (%) | ||

|---|---|---|---|---|

| A | B | A | B | |

| Ambientea | 2,21±0,02 | 2,18±0,02 | 25 | 22 |

| 400°C | 1,86±0,01 | 1,84±0,01 | 36 | - |

| 900°C | 1,76±0,02 | 1,72±0,02 | 39 | 38 |

| 1200°C | 1,77±0,05 | - | 39 | - |

| 1400°C | 1,97±0,05 | - | 29 | - |

Las reacciones que sufren el monoaluminato cálcico y la mayenita en este rango de temperatura han sido extensamente estudiadas. En ellas, la velocidad de hidratación para la fase minoritaria C12A7 es mayor que para la del componente principal CA por su contenido más elevado de CaO [19]. Los primeros compuestos que se producen por reacción con el agua son los hidratos hexagonales CAH10 o C2AH8, dependiendo del tiempo y la temperatura, además de gel de alúmina (AH3) [19,21]. Estos hidratos son metaestables y tienden a transformarse a la forma cúbica estable, con una velocidad de conversión muy lenta a menos que se superen los 25°C de temperatura [2,19,21]:

La liberación de una elevada cantidad de agua por evaporación y el hecho de que el hidrato cúbico es más denso que los compuestos hexagonales (2,5g/cm3 respecto a 1,7 y 1,9g/cm3 para CAH10 y C2AH8, respectivamente) llevan a un incremento en la porosidad y la permeabilidad de la estructura [19]. Simultáneamente, ocurre la rigidización del gel de alúmina al pasar a gibsita cristalizada, de mayor densidad, con un efecto similar sobre la porosidad del hormigón.

En el caso de los hormigones curados durante 7 días a temperatura ambiente (probetas 7D), la presencia de las fases anhidras CA y C12A7 manifiesta que la hidratación fue incompleta, posiblemente como consecuencia de la relación agua/cemento (teniendo en cuenta que estos cementos son de fraguado rápido). Producto de la reacción con el agua se formaron fundamentalmente el hidrato C2AH8 y Al(OH)3, cuya presencia fue detectada en los difractogramas tanto en el material A como en el B (tabla 2). Por el contrario, la presencia del aluminato cálcico decahidratado no resultó evidente, debido en parte a la superposición de los picos principales con los de otras fases mayoritarias, sumado a la naturaleza poco cristalina de estos sólidos. Además, se constató la presencia del hidrato estable C3AH6 en los 2hormigones solo curados (tabla 2, temperatura ambiente), lo que manifiesta que durante la estancia de 7 días a temperatura ambiente ya se inició la reacción de conversión.

La porosidad total de los hormigones curados fue algo mayor para el material A, cuya densidad picnométrica también resultó más elevada. Este hecho confirma que la menor densidad aparente del hormigón B tendría su origen en la densidad del sólido que lo compone, inferior a la del material de A debido a su mayor contenido de fase vítrea.

Para el caso del hormigón A, a medida que aumentó la temperatura del tratamiento térmico, si bien hay indicios de la presencia de hidratos metaestables (cuya naturaleza poco cristalina dificultó su identificación por DRX), estos parecen haberse transformado en C3AH6, sobre todo por encima de 900°C. A esta temperatura, ya no hay evidencias de la presencia de CAH10. A partir de los 1.200°C se identificaron claramente picos correspondientes a CA2, que se forma por reacción de los aluminatos anhidros con la alúmina libre. A todas las temperaturas de calcinación se detectaron picos de difracción correspondientes a aluminatos anhidros, tal como ha sido reportado para hormigones similares [20]. La presencia de estas fases por debajo de 800°C puede deberse a una hidratación incompleta; a mayores temperaturas se produce además la recristalización de C12A7 y CA (en ese orden) a partir de los hidratos [19]. La composición del hormigón B tratado a 900°C resultó similar a la del material A (tabla 2); la posibilidad de que aún haya CAH10 a esta temperatura en el material B podría indicar un proceso de conversión más lento que en el hormigón A.

Producto de los procesos de deshidratación y conversión, la porosidad total de las probetas calcinadas se incrementó con la temperatura del tratamiento, con valores cercanos al 40%, excepto a 1.400°C para el hormigón A. Recién a esta temperatura sería evidente la eliminación de poros por sinterizado. La variación de la densidad aparente a medida que aumentó la temperatura de calcinación parece estar dominada por la modificación de la porosidad en ambos hormigones. A 900°C, la porosidad del hormigón B sigue siendo levemente inferior a la de A, posiblemente por el menor valor inicial, sumado a un proceso de conversión más lento.

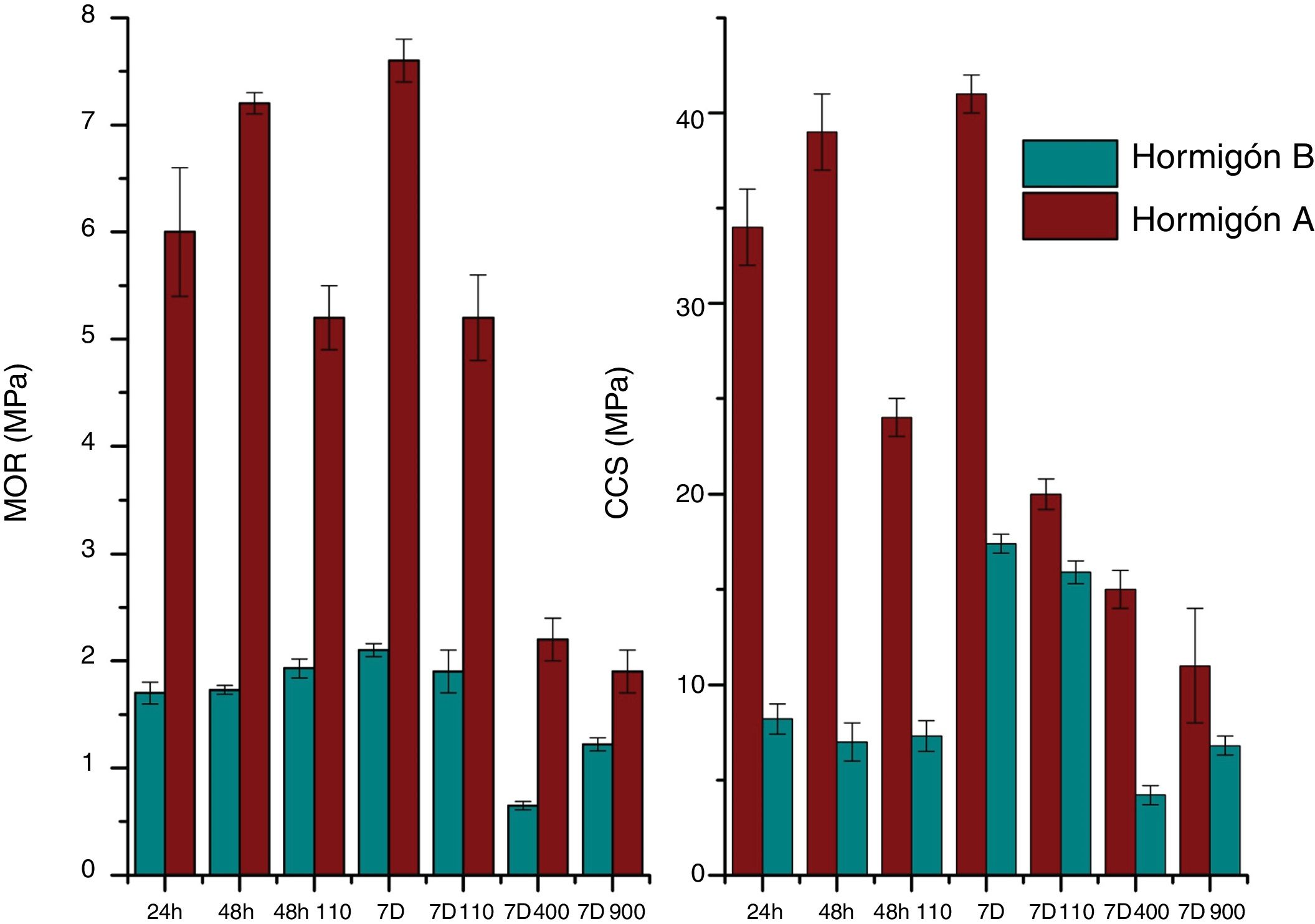

En la figura 6 se reportan los valores medios de resistencia mecánica de las probetas curadas determinados en flexión en 3 puntos (MOR) y en compresión uniaxial (CCS), junto con su desviación estándar. En todas las condiciones evaluadas, la resistencia mecánica de las probetas preparadas con el hormigón A fue significativamente más elevada que la de aquellas a base del hormigón B. Considerando que la porosidad de estas probetas parece ser inferior a las del hormigón A (tabla 1), las propiedades mecánicas más pobres del hormigón B se atribuyen a un mayor contenido de fase vítrea además de a una menor proporción de cemento (porcentaje más bajo de CaO), ambos datos inferidos del análisis mineralógico.

Por otra parte, el incremento del tiempo de curado de 24 a 48 h (probetas 24h y 48h) parece mejorar la resistencia mecánica solo del hormigón A, a pesar de la ligera reducción en la densidad del material (tabla 1). Respecto a 48h totales de curado (probetas 48h), el incremento del tiempo hasta 7 días (probetas 7D) no cambia significativamente las propiedades mecánicas de este material, lo cual se atribuye a la elevada velocidad a la que ocurre el fraguado y curado en estos sistemas, que se completaría alrededor de las primeras 24 h, en consistencia con lo observado en la evolución de la densidad aparente (tabla 1). Aparentemente, el grado de conversión que habría ocurrido a lo largo de los 7 días de curado, de acuerdo con lo indicado por los resultados del análisis por DRX, no habría afectado negativamente la resistencia mecánica del material.

La aplicación del tratamiento térmico a 110°C evidencia un empobrecimiento de la resistencia mecánica, que puede relacionarse con los cambios de porosidad debidos al fenómeno de la conversión, que podría favorecerse al aumentar la temperatura. Este comportamiento es consistente con la composición en óxidos del cemento (<50% en peso de Al2O3), inferida a partir de la composición mineralógica: de acuerdo con los reportado por Parr et al. [19], en cementos con 50% en peso de Al2O3, la conversión de los hidratos conduce a una reducción de la resistencia mecánica del 38% al ser tratados a 110°C (a diferencia de lo que ocurre en el caso de cementos con 70% en peso de alúmina).

En el material B, las diferencias entre las propiedades mecánicas en distintas condiciones de curado son menos marcadas que en el otro hormigón, posiblemente por el menor contenido de cemento inferido del análisis composicional (a excepción de la resistencia a la compresión de los materiales curados durante 7 días, probetas 7D). Pese a que las diferencias registradas entre los valores de la resistencia mecánica de probetas curadas en distintas condiciones (24h, 48h y 7D) no fueron muy significativas, en ambos hormigones la mayor resistencia se determinó luego de los 7 días de curado (fig. 6). Por esta razón, el análisis del efecto de los tratamientos térmicos de calcinación se llevó a cabo sobre probetas preparadas en esta condición.

La resistencia mecánica del hormigón común usado actualmente en la construcción de la estructura en la que se colocan los ladrillos refractarios que se busca reemplazar con los materiales A, y B resultó dentro de los siguientes rangos entre los 7 y 28 días de curado analizados [16]: 2,1 a 4,8MPa en flexión y 8,8 a 17,3MPa en compresión. En comparación con estos valores, la resistencia de las probetas de B, tanto en flexión como en compresión, resultó del mismo orden. Por su parte, el hormigón A presentó valores de resistencia más elevados (más del doble) en ambas configuraciones que los determinados para las probetas de hormigón común.

Con respecto al comportamiento mecánico de las muestras calcinadas (fig. 6), ambos sistemas presentan una disminución de la resistencia a la flexión y a la compresión respecto a las probetas curadas, tal como ha sido previamente reportado en hormigones a base de cemento con ∼50% en peso de alúmina [20]. De acuerdo al análisis de las variaciones mineralógicas y texturales que se produjeron durante la calcinación, resulta evidente que las propiedades mecánicas de las probetas evaluadas están siendo determinadas por el aumento en la porosidad. El menor valor de las propiedades mecánicas de las probetas calcinadas del hormigón B se atribuye principalmente a las mismas causas anteriormente mencionadas. Sin embargo, si bien el proceso de conversión está acompañado de un incremento de porosidad, la formación de un producto cristalizado, estable, a partir de un hidrato metaestable, poco cristalino, podría fortalecer la unión entre partículas y aumentar las propiedades mecánicas de la matriz. De acuerdo al análisis de la evolución térmica de los hormigones, la conversión parece ser más lenta en el hormigón B, lo cual podría contribuir a su menor resistencia mecánica y al mejoramiento de esta propiedad al aumentar la temperatura de calcinación, a diferencia de lo que ocurre en el hormigón A, que exhibe el comportamiento contrario.

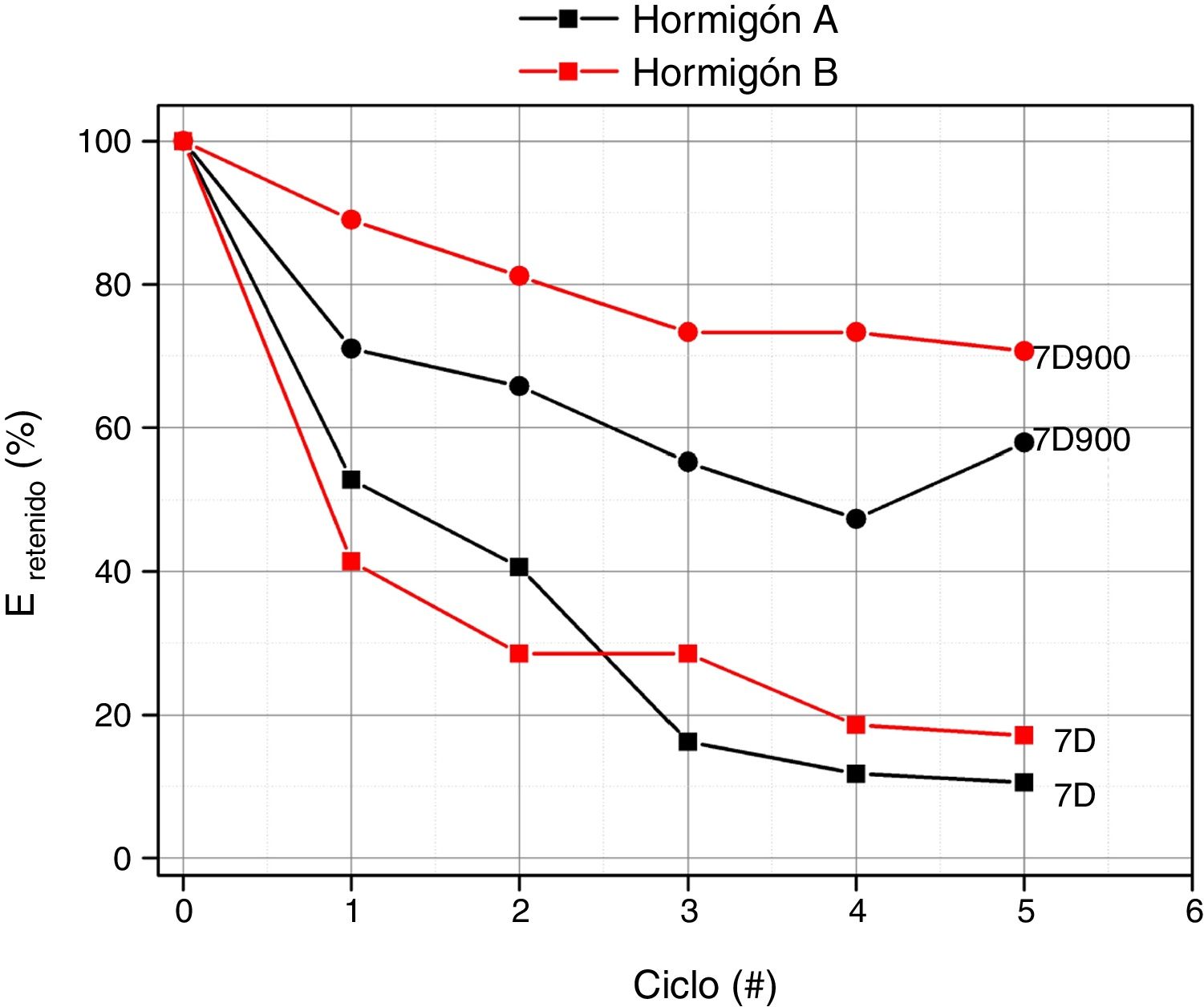

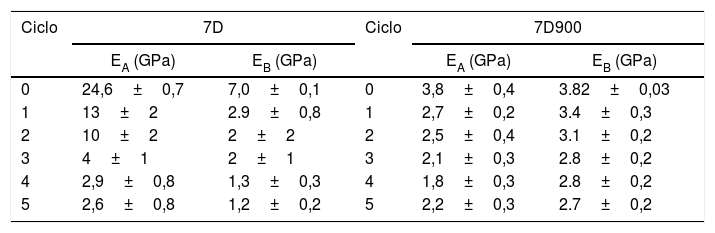

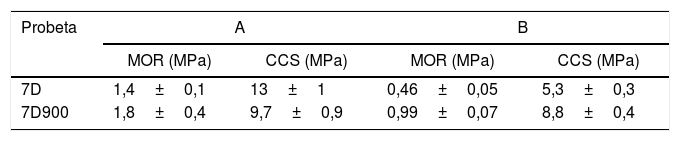

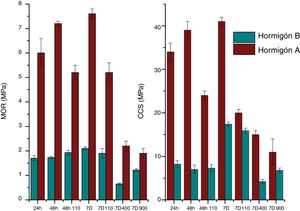

La tabla 4 reporta los valores medios del módulo de Young (E) y su desviación estándar, determinados por la técnica de excitación por impulso luego de cada ciclo de choque térmico, para todas las condiciones evaluadas; el valor del ciclo 0 corresponde al del material original. En la figura 7 se grafica el módulo de Young retenido (Eretenido), calculado como 100×E/E0, siendo E0 el módulo del material original (es decir, en el ciclo 0), en función del número de ciclo, considerando los valores medios. Por otra parte, la tabla 5 reúne los valores de las propiedades mecánicas determinadas en flexión y compresión luego del quinto y último ciclo de choque térmico, junto con la desviación estándar, para ambos hormigones.

Módulo de Young (E) luego de cada ciclo de choque térmico de probetas curadas a 7 días (7D) y adicionalmente calcinadas a 900°C (7D900) para ambos hormigones

| Ciclo | 7D | Ciclo | 7D900 | ||

|---|---|---|---|---|---|

| EA (GPa) | EB (GPa) | EA (GPa) | EB (GPa) | ||

| 0 | 24,6±0,7 | 7,0±0,1 | 0 | 3,8±0,4 | 3.82±0,03 |

| 1 | 13±2 | 2.9±0,8 | 1 | 2,7±0,2 | 3.4±0,3 |

| 2 | 10±2 | 2±2 | 2 | 2,5±0,4 | 3.1±0,2 |

| 3 | 4±1 | 2±1 | 3 | 2,1±0,3 | 2.8±0,2 |

| 4 | 2,9±0,8 | 1,3±0,3 | 4 | 1,8±0,3 | 2.8±0,2 |

| 5 | 2,6±0,8 | 1,2±0,2 | 5 | 2,2±0,3 | 2.7±0,2 |

En sintonía con los valores de la resistencia mecánica, el módulo de Young se redujo con los tratamientos de calcinación respecto al parámetro determinado en las probetas solo curadas a 7 días (probetas 7D, ciclo 0). Teniendo en cuenta la evolución de Eretenido con el número de ciclos, se observa un efecto marcado de la calcinación sobre el comportamiento frente al choque térmico. Las probetas que solo fueron curadas durante 7 días (sin calcinación) son las que experimentaron una reducción mayor del módulo de Young, lo cual indica un mayor grado de daño producido por las tensiones térmicas. Más aún, el comportamiento de ambos tipos de hormigones fue similar, con una pérdida gradual de la rigidez con cada ciclo térmico, sobre todo en los primeros ciclos, luego de lo cual el módulo cayó más lentamente. Sin embargo, pese a esta similitud, los valores de E se mantuvieron siempre más elevados para las probetas A.

Las probetas previamente calcinadas a 900°C (7D900) presentaron una mayor resistencia al choque térmico, manifestada en un menor deterioro tanto del módulo de Young como de la resistencia mecánica. Esta diferencia con las probetas sin calcinar se atribuye a que su menor resistencia mecánica reduce también la energía elástica que almacena el material durante el choque térmico (proporcional al cuadrado de la resistencia mecánica e inversamente proporcional a E), lo que disminuye la energía disponible para la propagación de las fisuras de origen térmico. Posiblemente, por la misma razón, las probetas del material B calcinadas a 900°C resultaron las menos deterioradas a lo largo de los sucesivos ciclos térmicos. En este caso en particular, los valores de E fueron algo mayores que los determinados en el hormigón A. Sin embargo, la resistencia mecánica residual (entre el 80 y 95% del valor original) se mantuvo en valores inferiores en el caso del material B, respecto al segundo hormigón (tabla 5).

Consideraciones finalesCon base en los ensayos realizados, se concluye que ambos hormigones pueden ser usados para conformar piezas que estén expuestas a temperaturas<1.200°C, con bajas prestaciones mecánicas, previa optimización y escalado de las condiciones experimentales, entre las principales, el contenido de agua y el método de mezclado.

A partir de los ensayos realizados, se considera que el hormigón A se presenta como un material más adecuado que el B. Para esta conclusión se tuvo en cuenta: a) el mejor comportamiento del hormigón en la etapa de preparación de probetas, b) los valores más elevados de las propiedades mecánicas y c) su comportamiento frente a condiciones de choque térmico, teniendo en cuenta principalmente las propiedades finales, que retuvo en mayor grado respecto al valor original.

Con relación a la influencia de la historia térmica en vistas a evaluar la posibilidad de prescindir de la etapa de calcinación dentro del proceso de producción de las piezas refractarias, los resultados de los ensayos de choque térmico ponen en evidencia la necesidad de un tratamiento térmico previo al uso, tendiente a reducir el daño de origen térmico y mantener las propiedades mecánicas finales en valores más elevados. Los resultados obtenidos también muestran que se requiere de un estudio particular para establecer las condiciones óptimas del ciclo térmico de calcinación (velocidad de calentamiento-enfriamiento, temperatura, tiempo), teniendo en cuenta las características del material y la geometría de la pieza, para desarrollar una matriz con mayor grado de cohesión y, por lo tanto, mejores propiedades.