Dada la problemática que presentan los esmaltes antideslizantes convencionales, los cuales poseen una rugosidad superficial que dificulta la limpieza de la superficie de la pieza, se ha diseñado un esmalte antideslizante de naturaleza vitrocerámica que es resistente a las manchas y presenta una textura lisa, de tacto suave. Para ello, se han utilizado nuevas fritas de naturaleza mate y materias primas de composiciones similares, suficientemente refractarias para ser adecuadas para esmaltar piezas de gres porcelánico. El esmalte vitrocerámico así obtenido se ha caracterizado a través de varias técnicas instrumentales (fluorescencia de rayos X [FRX], microscopia electrónica de barrido [MEB], difracción de rayos X [DRX], perfilometría mecánica y medidas de microdureza) con el fin de comprobar la naturaleza de las fases cristalizadas, su morfología, la rugosidad superficial y la microdureza de la pieza acabada. Además, se ha valorado la calidad de la pieza esmaltada mediante las normativas de resistencia química, resistencia a las manchas y resistencia a la resbaladicidad. El esmalte obtenido ha desvitrificado en cristales de silicoaluminatos de calcio y bario, cumple la normativa de antideslizamiento y es resistente a las manchas, ya que presenta una rugosidad superficial similar a un esmalte no antideslizante.

Since conventional anti-slip enamels show some disadvantages, directly related to the surface roughness which prevents the adequate surface cleaning of tile, an anti-slip enamel exhibiting glass-ceramic nature has been designed, characterized by being stain-resistant and presenting a smooth texture and touch soft. To do this, new matte frits and raw materials with similar nature have been used, refractory enough to be suitable in enamel compositions for porcelain stoneware. The glass-ceramic glaze thus prepared was characterized by various instrumental techniques (X-ray fluorescence [XRF], scanning electron microscopy [SEM], X-ray diffraction [XRD], mechanical profilometry and microhardness measurements), in order to check the nature of crystallized phases, their morphology, surface roughness and microhardness of the finished tile. In addition, the quality of the glazed piece has been evaluated by the regulations of chemical resistance, stain-resistance and slipperiness. The enamel obtained has devitrified in crystals of silicoaluminates of calcium and barium and complies with standards of anti-slip and stain-resistence, as it has a surface roughness similar to a non-slip enamel.

Las composiciones de los esmaltes cerámicos deben cubrir las características solicitadas a las baldosas cerámicas según las aplicaciones a las que van dirigidas. Así, los esmaltes destinados a pavimento cerámico, especialmente los destinados a locales de uso público, ambientes exteriores y/o húmedos, etc., deben ser capaces de soportar un elevado desgaste mecánico, producido básicamente por la acción del tránsito de personas y el desplazamiento de objetos pesados, y además deben ser antideslizantes. Por este motivo, la resistencia al deslizamiento de las baldosas cerámicas es una propiedad muy demandada en aplicaciones de elevado tránsito, donde se necesita una elevada resistencia al deslizamiento como requisito básico de seguridad, del que se pueden derivar incluso responsabilidades civiles ([1], [2], [3], [4]).

Los pavimentos cerámicos antideslizantes convencionales se suelen obtener a partir de esmaltes tipo mate, a los que se les realiza una aplicación superficial de granillas, corindón, fumé, etc., que les confiere una rugosidad superficial notable, y debido a esto, unas propiedades de antideslizamiento ([5]). Sin embargo, si bien por este camino se consigue un producto que cumple la norma UNE-ENV 12633:2003, alcanzándose medidas de resistencia al deslizamiento de clase 3, este tipo de superficies trae aparejado el problema de la limpieza superficial, al incrustarse la suciedad en la rugosidad de la superficie. Además, su tacto superficial, más bien rugoso, también dificulta su comercialización.

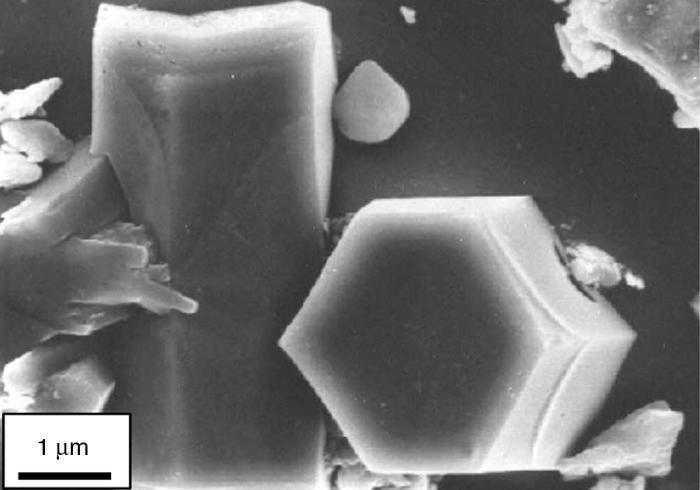

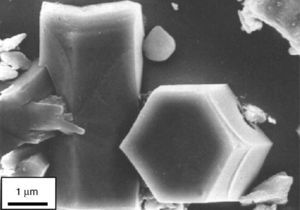

En este sentido, son numerosos los trabajos en los que se han desarrollado esmaltes de naturaleza vitrocerámica que presentan alta resistencia al desgaste, tenacidad, corrosión química y capacidad de adaptarse a los procesos de pulido, superando en general a sus homólogos de carácter vítreo. En este sentido, las composiciones más estudiadas se han centrado en los sistemas MgO·Al2O3·SiO2 y CaO·MgO·Al2O3·SiO2, que suelen desvitrificar en fases como la cordierita (Figura 1) o en soluciones sólidas de calcio y magnesio en forma de silicoaluminatos ([6], [7], [8], [9], [10], [11], [12], [13], [14], [15], [16], [17], [18], [19], [20]).

Figura 1. Micrografía de cristales de cordierita alfa en forma de prismas hexagonales en un vidrio.

Los materiales vitrocerámicos son materiales inorgánicos y policristalinos de naturaleza multifásica obtenidos a partir de procesos térmicos que favorecen la nucleación y la cristalización controlada de ciertos vidrios precursores, generalmente inducidos por agentes nucleantes como el TiO2 y el ZrO2. La base de una cristalización interna controlada subyace en una nucleación eficiente, que permite el desarrollo de granos finos orientados al azar, generalmente exentos de poros y microfracturas, pudiéndose obtener una cristalinidad de entre el 0,5 y el 99,5% ([21], [22], [23]). En ocasiones las cristalizaciones ofrecen funcionalidades o efectos de diferente tipología ([24]), no solo propiedades mecánicas.

Si bien se considera que el proceso de desvitrificación lo descubrió el naturalista, físico y tecnólogo francés Réaumur (1683-1757), este fenómeno no se consolidó hasta mediados del siglo XX, gracias a la aportación del famoso inventor, químico de formación, Dr. Stookey (1915-2014), quien descubrió de forma accidental el material vitrocerámico a partir de un sobrecalentamiento del horno en el que pretendía precipitar plata fotosensible en vidrios pertenecientes al sistema binario de Li2O·SiO2 ([25]).

Entre las ventajas más notables de los materiales vitrocerámicos destaca la flexibilidad de conformado y la posibilidad de diseñar nanoestructuras para una aplicación específica; también presentan una porosidad prácticamente nula y, además, permiten el procesado de materiales que combinan una gran variedad de propiedades requeridas para múltiples aplicaciones tecnológicas. Así, por ejemplo, las aplicaciones dentales combinan las propiedades de elevada dureza y resistencia mecánica con la traslucidez, la biocompatibilidad y la durabilidad química ([26]).

En el contexto de la cerámica plana tradicional, la utilización de esmaltes vitrocerámicos aplicados sobre piezas de gres porcelánico para obtener baldosas antideslizantes supone la consolidación de este tipo de materiales en este sector.

De este modo, con el propósito de subsanar las desventajas de los pavimentos cerámicos antideslizantes fabricados de manera convencional, este trabajo describe el desarrollo de un esmalte vitrocerámico, caracterizado por presentar a la vez tanto las condiciones técnicas de dureza superficial y antideslizamiento, como la facilidad de limpieza y textura lisa de tacto agradable. Cabe destacar que dicho esmalte ya se está comercializando, gracias a la alta calidad de sus prestaciones.

Parte experimentalFormulación del esmalteCon la premisa de obtener un esmalte vitrocerámico que presente las características deseadas se han realizado pruebas de laboratorio con diferentes fritas, adicionando materiales cristalinos procedentes de distintos minerales. Así pues, las fritas empleadas para la formulación del esmalte vitrocerámico corresponden a la familia de los mates de Ba y de Ca, cuyos análisis químicos por fluorescencia de rayos X (FRX) en porcentaje en peso se indican en Tabla 1. Dichas fritas se caracterizan por desvitrificar fácilmente y por fundir a elevadas temperaturas, siendo adecuadas para su utilización en baldosas de gres porcelánico. El estudio de la viscosidad a alta temperatura de las fritas se ha llevado a cabo mediante el microscopio de calentamiento de Expert System Solutions modelo HSM.

Tabla 1. Análisis químicos por FRX de las fritas tipo mate utilizadas (% en peso)

| % peso | SiO2 | Al2O3 | B2O3 | CaO | BaO | K2O | Na2O | ZnO |

| Frita mate de bario | 40-60 | 10-20 | 0-5 | 0-5 | 20-40 | 0-5 | — | — |

| Frita mate de cal | 40-60 | 20-40 | — | 10-20 | — | 0-5 | 0-5 | 0-5 |

El proceso experimental seguido ha sido el método semiempírico cerámico desarrollado en 4 etapas que a continuación se describe:

- En una primera etapa se han seleccionado las fritas y materias primas minerales que mejor permiten la formación de microcristales en su matriz vítrea.

- En la segunda etapa la composición de los esmaltes se ha molturado vía húmeda, según el procedimiento convencional de preparación de esmaltes. Para ello se han utilizado molinos de laboratorio tipo planetario de 1,5 l de capacidad con bolas de alúmina. La carga del molino ha consistido en un volumen de 300 ml de bolas de alúmina, 500 g de la composición de esmalte junto con aditivos en escamas y 180 ml de agua.

- La tercera etapa ha consistido en la aplicación de los esmaltes diseñados sobre soporte cerámico, mediante aplicación por campana, puesto que dicho método de aplicación garantiza una elevada homogeneidad de capa.

- Finalmente, las piezas esmaltadas se han cocido en un horno monoestrato de rodillos mediante el ciclo industrial característico de gres porcelánico, que alcanza los 1.190 °C y tarda unos 60 min de principio a fin.

La caracterización del esmalte ha consistido en el análisis químico-físico utilizando las siguientes técnicas instrumentales: análisis químico elemental mediante un equipo de FRX por dispersión de longitud de onda, S4 Pioneer-Bruker; análisis mineralógico por difracción de rayos X (DRX) mediante el difractómetro de rayos X D4 Endeavor Bruker-AXS en el rango de 10-70° (2θ) con paso 0,05°/2s (DRX); análisis morfológico y composicional a través del microscopio electrónico de barrido (JEOL7001) con un detector de energías dispersivas de rayos X (MEB/EDX); análisis dilatométrico mediante un dilatómetro modelo DIL801 L de BAHR; el análisis de la distribución de tamaños de partículas del esmalte en suspensión se ha realizado mediante la técnica de difracción láser con un equipo Beckman Coulter modelo LS230; la medida de la rugosidad superficial de la pieza esmaltada se ha realizado mediante un perfilómetro mecánico modelo Dektak 6M Stylus Profiler de Veeco, analizando hasta una superficie de 20 mm, con una velocidad de 0,17 mm/s; finalmente, el ensayo de microdureza Vickers se ha llevado a cabo en un durómetro marca Mitutoyo Hardness Testing Machine HM, aplicando una carga máxima de 1 N durante 30 s sobre la superficie esmaltada.

En cuanto a los ensayos de calidad de producto acabado, se han realizado las pruebas de resistencia al deslizamiento, según la norma antideslizamiento UNE-ENV 12633:2003, mediante la lectura de la pérdida de energía de un péndulo normalizado; los ensayos de resistencia al ataque químico según la norma ISO 10545-13:1995, y la determinación de la resistencia a las manchas según la norma ISO 10545-13:1995.

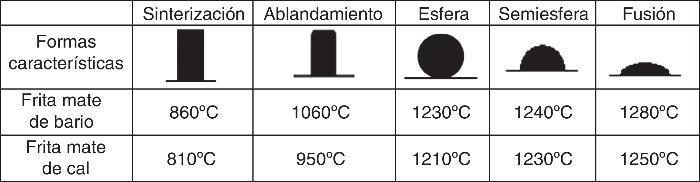

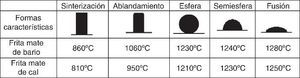

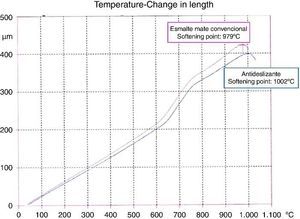

Resultados y discusiónFormulación del esmalteEn la Figura 2 se indican las 5 formas características de viscosidad a alta temperatura correspondientes a las fritas utilizadas para la formulación del esmalte. Se observa que en ambas tipologías de frita la sinterización tiene lugar por encima de los 800 °C, alcanzando el ablandamiento cerca de los 1.000 °C. Esta temperatura ha resultado ser suficiente para permitir la completa desgasificación del soporte cerámico. Las 3 formas restantes —a saber, la esfera, la semiesfera y la fusión— se producen en ambos casos por encima de los 1.200 °C.

Figura 2. Formas características del proceso de fusión de las fritas mediante microscopio de calentamiento.

Para completar la formulación de los esmaltes, a dichas fritas de naturaleza mate se les han añadido materias primas cristalinas de composición similar. Así, las composiciones químicas de los esmaltes que presentan mayor capacidad de desvitrificación en ciclos de gres porcelánico se indican en la Tabla 2, donde RO se refiere a los óxidos de elementos alcalinotérreos y R2O a los óxidos de los elementos alcalinos, más fundentes que los primeros. Se puede apreciar que se trata de esmaltes ricos en óxidos alcalinotérreos, puesto que están formulados a partir de fritas mate de cal y bario.

Tabla 2. Análisis químicos por FRX de los esmaltes óptimos (% en peso)

| % peso | SiO2 | Al2O3 | RO | R2O |

| Esmalte | 40-60 | 10-30 | 20-30 | 5-10 |

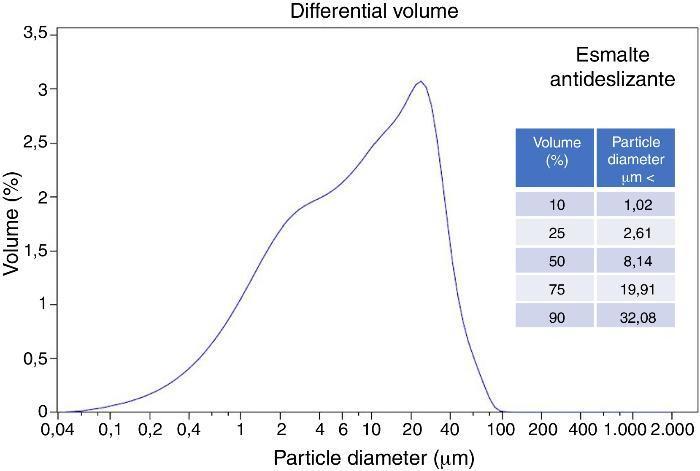

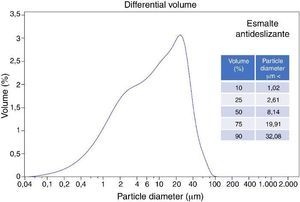

El análisis de la distribución de tamaños de partículas del esmalte seleccionado se ha realizado a través de la técnica indicada de difracción láser, usando el modelo de Fraunhofer, y se presenta en la Figura 3 ([27], [28]). Según la curva obtenida por difracción láser, se obtienen diferentes cortes de tamaño indicados en la tabla insertada en la propia gráfica. Así, por ejemplo, los resultados indican que el 90% de las partículas presentan un diámetro inferior a 32 micrómetros, siendo adecuado para su aplicación por la técnica de esmaltado por campana.

Figura 3. Distribución de tamaño de partícula del esmalte antideslizante, realizado mediante la técnica de difracción láser.

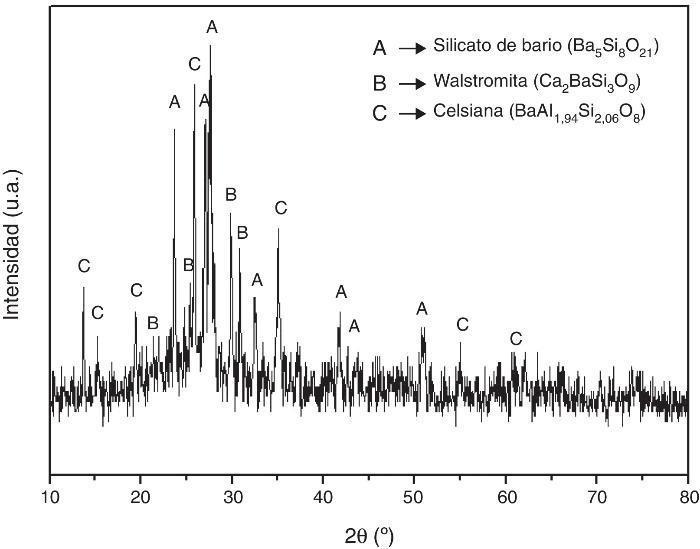

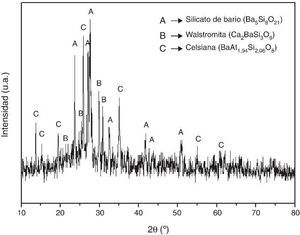

El estudio de la cristalinidad obtenida en el seno del esmalte vitrocerámico se refleja en el difractograma realizado sobre la pieza esmaltada de gres porcelánico en la Figura 4. Se observa la aparición de picos cristalinos suficientemente definidos, correspondientes a disoluciones sólidas de silicoaluminatos y silicatos de bario y calcio.

Figura 4. Difractograma obtenido del esmalte vitrocerámico sobre baldosa de gres porcelánico.

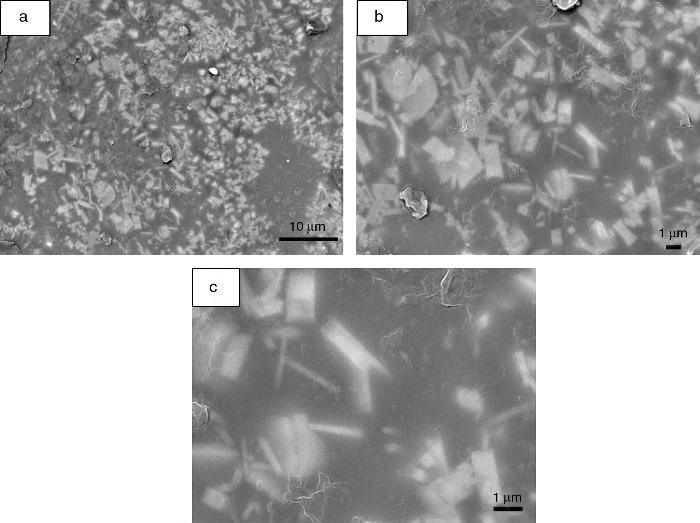

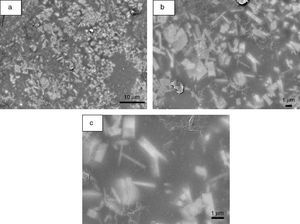

Las micrografías realizadas mediante el MEB muestran la morfología y la distribución de los cristales en la matriz vítrea. Se observan cristales de formas rectangulares que pueden corresponder a las fases obtenidas por DRX, presentando una alta densidad de los mismos en superficie, como se observa en la Figura 5. El microanálisis por EDX de la Tabla 3 indica que se produce una migración de Ba desde la matriz vítrea a la fase cristalina, ya que el contenido de BaO en los cristales, medido en % peso, es prácticamente el doble que en la matriz, en detrimento del Ca, cuyo contenido en la matriz dobla al de la fase cristalina. Así, se puede decir que la fase cristalina es rica en Ba, pobre en Ca y, además, presenta un porcentaje en peso de SiO2 próximo al 50%.

Figura 5. Micrografías MEB del esmalte antideslizante a distintos aumentos: a) ×2.000, b) ×5.000 y c) ×10.000.

Tabla 3. Microanálisis realizado por EDX en % en peso de la superficie esmaltada

| % peso | Na2O | Al2O3 | SiO2 | K2O | CaO | BaO |

| Cristal | 5,04 | 19,11 | 49,69 | 2,96 | 5,30 | 17,90 |

| Matriz | 5,22 | 15,54 | 57,58 | 3,49 | 9,48 | 8,69 |

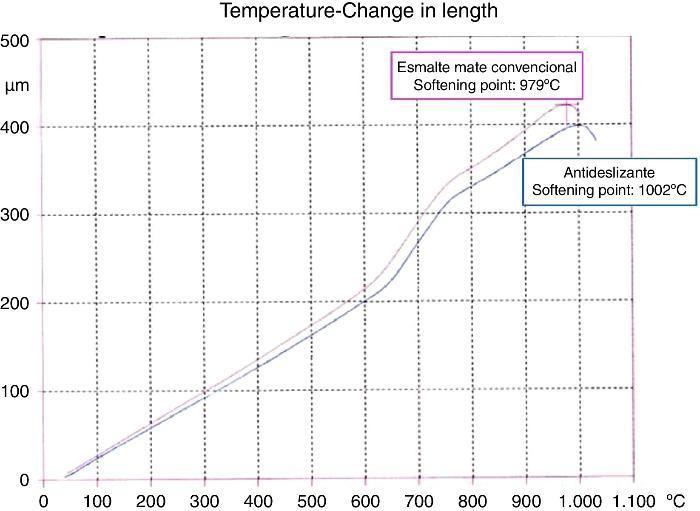

En lo que se refiere al acoplamiento entre el esmalte y el soporte, se observan en la Figura 6 las curvas correspondientes a los análisis dilatométricos del esmalte antideslizante y de un esmalte mate convencional, con el propósito de compararlos. Ambas curvas se aprecian muy próximas y similares, presentando puntos de reblandecimiento parecidos, de 1.002 y 979 °C, respectivamente. Así pues, se puede considerar que el esmalte antideslizante formulado es apto para su uso en baldosas cerámicas de gres porcelánico, puesto que existe una buena compatibilidad para obtener un acoplamiento adecuado entre el esmalte y el soporte.

Figura 6. Análisis dilatométrico del esmalte antideslizante comparado con un esmalte mate convencional (softening point significa punto de reblandecimiento del esmalte).

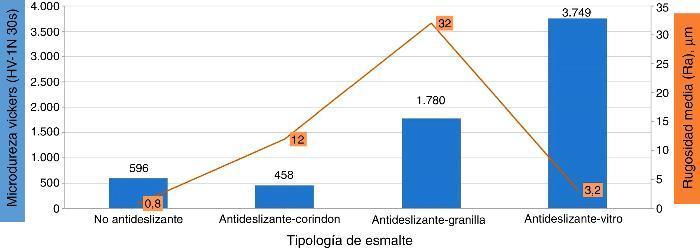

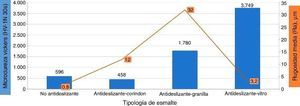

Los resultados obtenidos a través de los ensayos de microdureza Vickers y de perfilometría mecánica se observan en la Figura 7, donde se muestra la comparativa de estos análisis entre distintas tipologías de esmaltes: esmalte no antideslizante, esmalte antideslizante convencional que incorpora granulados de corindón o de granilla, y esmalte antideslizante de naturaleza vitrocerámica sintetizado en este trabajo. Mientras que un esmalte no antideslizante y uno antideslizante con corindón presentan una microdureza por debajo de 600 HV-1 N 30 s, medida a 1 N de fuerza aplicada durante 30 s, el esmalte antideslizante que contiene granilla sobrepasa los 1.700 HV-1 N 30 s, destacando claramente el esmalte vitrocerámico, cuyo valor de microdureza supera los 3.700 HV-1 N 30 s. Sin embargo, la rugosidad de este esmalte antideslizante es del mismo orden de magnitud que un esmalte no antideslizante (de 3,2 frente a 0,8 micrómetros, valor correspondiente al esmalte no antideslizante), mientras que los esmaltes antideslizantes convencionales con corindón y granilla poseen una rugosidad de 12 y 32 micrómetros, respectivamente.

Figura 7. Variación de la microdureza Vickers y la rugosidad según la tipología de esmalte analizada.

Por último, los resultados de los ensayos realizados para valorar la calidad del producto acabado, correspondiente al esmalte antideslizante tipo vitrocerámico, se muestran en la Tabla 4.

Tabla 4. Resumen de los ensayos físicos y químicos realizados para valorar la calidad del esmalte vitrocerámico sobre producto acabado

| Ensayos de calidad de producto final | Resultado | Norma UNE-ISO |

| Propiedades físicas | ||

| Resistencia al deslizamiento | Clase 3 | UNE-ENV 12633:2003 |

| Propiedades químicas | ||

| Resistencia a las manchas | Clase 5 | UNE-EN ISO 10545-14 |

| Resistencia a productos de limpieza y sales de piscina | GA | UNE-EN ISO 10545-13 |

| Resistencia a ácidos y bases de baja concentración | GLA | UNE-EN ISO 10545-13 |

| Resistencia a ácidos y bases de alta concentración | GHA | UNE-EN ISO 10545-13 |

Por un lado, se ha analizado la resistencia al deslizamiento (Rd), según la norma antideslizamiento UNE-ENV 12633:2003, obteniéndose un valor de Rd (unidades adimensionales) bastante superior a 45, lo que sitúa a dicho esmalte en la clase 3, la clase más alta de los suelos según su mayor o menor resbaladicidad.

En cuanto a la resistencia química, siguiendo la norma ISO 10545-13:1995, se ha obtenido que dicho esmalte es resistente químicamente tanto a los productos de limpieza (clase GA) y a las sales de piscina como a los ácidos y bases de alta (GHA) y baja concentración (GLA), puesto que no se observa ningún efecto visible sobre la zona atacada. Por tanto, este esmalte corresponde a la clase GA, GLA y GHA de dicha norma.

Dado que se trata de un esmalte antideslizante de escasa rugosidad, también se ha determinado su resistencia a las manchas, según la norma ISO 10545-14:1995. Así, se ha obtenido que este esmalte antideslizante de naturaleza vitrocerámica es de clase 5 en todos los casos ensayados: agente de manchas verde en aceite ligero, agente de manchas que forman película (aceite de oliva) y agente de manchas que produce una acción química oxidante (yodo).

ConclusionesA partir de fritas de naturaleza mate, se ha obtenido un esmalte vitrocerámico, que ha desvitrificado en forma de cristales de disoluciones sólidas de silicoaluminatos y silicatos de calcio y bario, obteniéndose así un esmalte antideslizante y resistente a las manchas, gracias a que la rugosidad superficial que presenta ha sido originada por las cristalizaciones de dichas fases, siendo de magnitud similar a la que posee un esmalte no antideslizante. De este modo, el esmalte obtenido se puede limpiar fácilmente, contrariamente a lo que ocurre con los esmaltes antideslizantes convencionales. Destaca también el hecho de que dicha rugosidad superficial, al ser de magnitud similar a la de un esmalte no antideslizante, provoca que el esmalte vitrocerámico presente una textura suave, agradable al tacto, lo que lo convierte en un producto de más fácil comercialización, según las tendencias actuales de superficies lisas exentas de rugosidad.

Además, el tipo de cristalizaciones obtenidas permite al esmalte alcanzar valores de resistencia mecánica elevados, obteniendo una microdureza Vickers de 3.749 HV 30 s, dato comparativamente más alto que los alcanzados con esmaltes antideslizantes convencionales, a los que se aditivan gránulos de corindón o granillas.

Debido a estos resultados, dicho esmalte se está comercializando actualmente por la empresa Colores Cerámicos, S.A. y puede ser utilizado para su aplicación en pavimentos de gres porcelánico de uso de tráfico intenso, tanto en ambientes interiores como exteriores, gracias a su baja o nula porosidad.

Agradecimientos

Los autores agradecen a la empresa Colores Cerámicos S.A. de Onda (Castellón) las facilidades ofrecidas para la realización del presente trabajo.

Recibido 12 Septiembre 2015

Aceptado 14 Enero 2016

Autor para correspondencia. ebarrach@uji.es