Este trabajo aporta una novedosa metodología para incrementar la resistencia mecánica de materiales porcelánicos. Para lograr este objetivo, se utilizó un polvo constituido por feldespato sódico y arcillas. El polvo fue humectado hasta un 8% en peso con agua. Posteriormente fueron conformadas probetas de sección rectangular por prensado uniaxial a 21MPa. Las probetas secas se sinterizaron en un horno de laboratorio a una temperatura máxima de 1.218°C. A continuación las probetas fueron sometidas a un tratamiento químico de intercambio iónico con el objetivo de incrementar sus propiedades mecánicas, también conocido por templado químico. La temperatura y el tiempo del tratamiento químico fueron variados según un diseño factorial. Los resultados mostraron un incremento de ∼74% en la resistencia a la rotura del material. Eso proporcionó una reducción del espesor del material de aproximadamente un 15%. Por consiguiente, este trabajo mostró que el proceso de templado químico puede ser usado para incrementar la fuerza de rotura de materiales porcelánicos, disminuyendo su espesor, ahorrando materias primas y energía en el proceso de producción.

This work provides a novel method for increasing the mechanical strength of porcelain materials. To achieve this was used a ceramic powder prepared from sodium feldspar and clay. This powder was wetted up to 8wt.% with water and pieces of rectangular section are formed by uniaxial pressing at 21MPa. The dried specimens were then sintered in a laboratory furnace (1,218°C). These specimens were subjected to a chemical ion exchange treatment in order to increase their mechanical properties, also known chemical tempering. Temperature and time were varied during chemical treatment according to a factorial design. The results showed an increase of ∼74% in breaking force of porcelain material, providing a reduction of the material thickness greater than 15%. Therefore, the process of chemical tempering can be used to increase the breaking force and consequently decreasing the thickness, saving raw materials and energy in the production process.

Los materiales de gres porcelánico presentan excelentes propiedades respecto a otras tipologías de baldosas cerámicas. Por esta razón la producción de este producto presentó un significativo aumento en los últimos años. Actualmente, China, Brasil e India son los grandes productores a nivel mundial con respecto a la cantidad producida. Por otro lado, novedosas soluciones, como la impresión por chorro de tinta, fueron aportadas por países de la comunidad europea, como España e Italia [1–3].

Las baldosas de gres porcelánico presentan características específicas como baja porosidad y, por consiguiente, baja capacidad de absorción de agua y también óptimas propiedades mecánicas. Los porcelánicos son fabricados generalmente a partir de arcillas, que aportan plasticidad; feldespatos, responsables de la formación de fase viscosa y, consecuentemente la sinterización y, también con materias primas inertes como el cuarzo [4].

Debido al incremento de producción de porcelánicos la comunidad científica viene presentando algunas contribuciones en esta área de conocimiento con diversos trabajos aportando la incorporación de residuos en la producción de baldosas cerámicas. La incorporación de vidrio calcosódico como sustituyente del feldespato fue estudiada por Bernardo et al. [5], donde se comprobó la posibilidad del uso de residuos de vidrio para la formación de fase viscosa en baldosas cerámicas. Por otro lado, Dondi et al. [6] estudiaron la utilización de vidrios de monitores de PC y TV en la fabricación de ladrillos y tejas.

A lo largo de los últimos 15 años, diversos trabajos aportaron novedosas soluciones a la superficie de las baldosas, proponiendo funcionalidades específicas para los revestimientos cerámicos. Fujishima [7], resumió diversas funcionalidades en su trabajo, como el efecto anticondensación, el efecto hidrofóbico y el efecto esterilizante. La actividad fotocatalítica es otra funcionalidad empleada en las baldosas cerámicas y fue estudiada por Tezza et al. [8] y también por Ruiz et al. [9].

Por otro lado, no se ha visto una gran dedicación a trabajos sobre la mejora de las propiedades mecánicas de los materiales de gres porcelánicos. El incremento de propiedades mecánicas es un punto clave durante la producción de baldosas, con lo cual se puede disminuir el espesor del material y, por consiguiente, ahorrar energía y materias-primas en el proceso productivo.

Existen algunas metodologías para incrementar las propiedades mecánicas de materiales cerámicos. El proceso de templado puede ser utilizado para aumentar la resistencia mecánica a flexión del material. Este proceso tiene el objetivo de generar una tensión de compresión en la superficie del material. El templado puede ser obtenido vía tratamiento térmico (templado térmico) o por un tratamiento químico (templado químico) [10,11].

Tanto el templado térmico como el químico son procesos aplicados generalmente en vidrios. En materiales porcelánicos el templado térmico fue estudiado recientemente, donde los resultados mostraron un incremento de aproximadamente 12MPa en su resistencia mecánica debido a las tensiones de compresión generadas en la superficie del material [12]. Eso fue equivalente a aproximadamente el 15% de incremento en la resistencia mecánica. Por otro lado, es conocido que el templado químico puede incrementar mucho más la resistencia mecánica a flexión. En vidrios se han conseguido incrementos del orden de 200 a 250% en la resistencia mecánica [13–15].

Teniendo en cuenta que el templado químico puede presentar óptimos resultados en el incremento de resistencia mecánica y que este proceso nunca ha sido estudiado en materiales porcelánicos, este trabajo tiene el objetivo de estudiar este novedoso proceso para baldosas de gres porcelánico, donde algunas variables fueron estudiadas, como la temperatura del proceso y el tiempo de tratamiento químico.

Materiales y metodologíaMateriales y procesamientoUn polvo de material porcelánico constituido por feldespato sódico, arcillas y materiales inertes fue utilizado para estudiar el incremento de resistencia mecánica a través del proceso de templado químico.

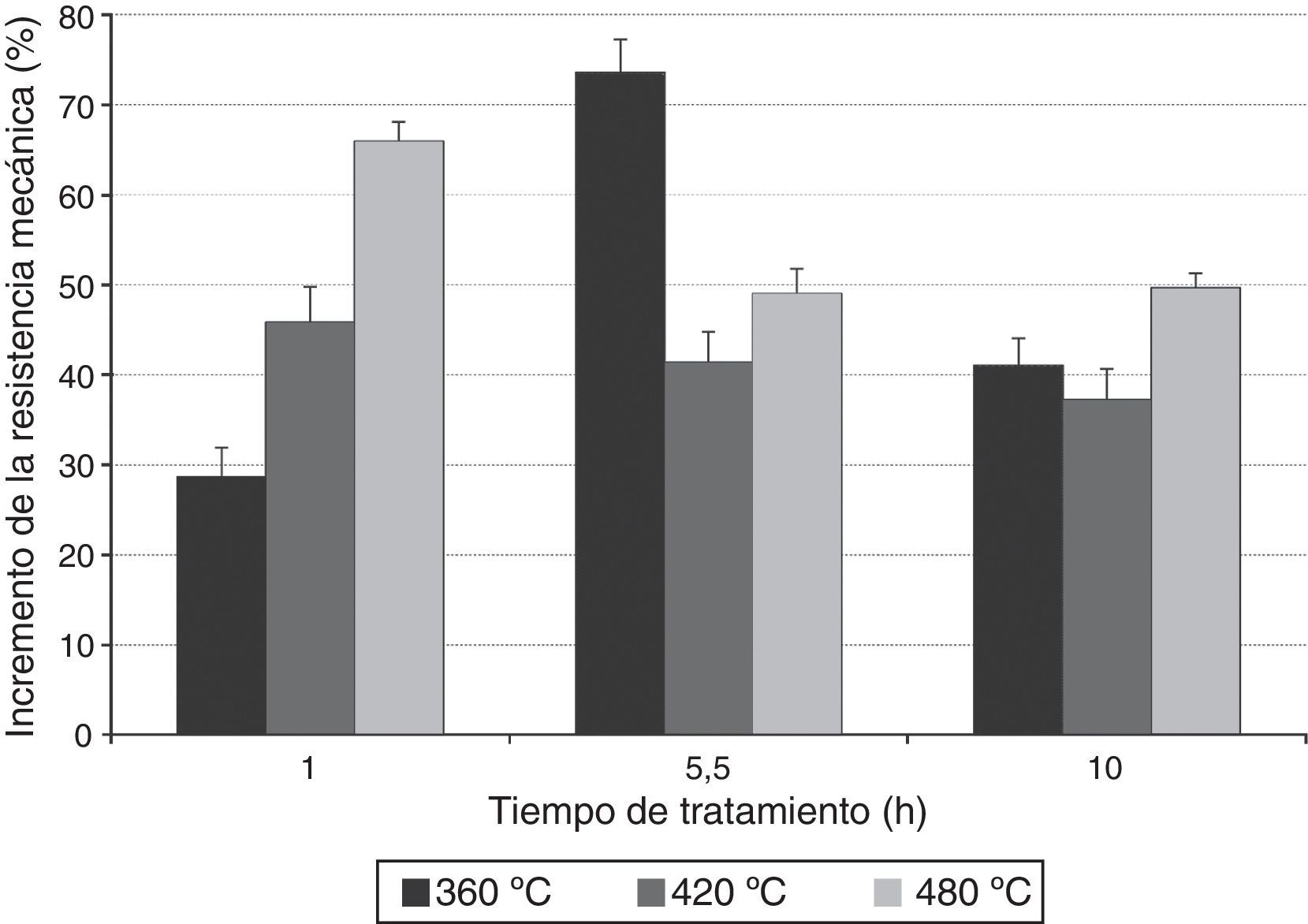

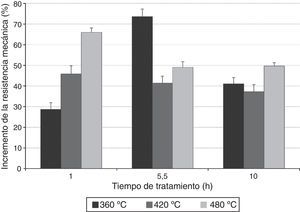

Fue desarrollado un planteamiento factorial 22 variando la temperatura de tratamiento químico (360; 420 y 480°C) y el tiempo de tratamiento (1; 5,5 y 10h).

El polvo porcelánico fue conformado por prensado uniaxial a 21MPa, resultando probetas con dimensiones de 70×30×6mm. Las probetas fueron secadas en estufa a 110°C durante 24h. La sinterización se realizó en horno de mufla a 1.200°C durante 18min en esta temperatura.

Para cada ensayo realizado variando la temperatura y el tiempo de tratamiento fueron preparadas 10 probetas.

Templado químicoNitrato de potasio (KNO3) >99% PA ACS Química Moderna fue utilizado durante el proceso de templado químico, este compuesto aporta iones potasio para el intercambio catiónico con el material porcelánico. Las probetas sinterizadas fueron sumergidas en el baño de nitrato fundido, permaneciendo en este durante los tiempos previamente citados. Terminado el tiempo de tratamiento las probetas se lavaron en agua corriente y fueron secadas a 110°C en estufa durante 1h.

Caracterización mecánica y químicaEl ensayo de resistencia mecánica fue hecho en un flexímetro Contenco modelo BIV a una velocidad de 4,5 kgf/s. Los resultados fueron estudiados con la ayuda del software Statistica 7.0.

Para comprobar el intercambio catiónico entre el K+ del KNO3 y el Na+ del feldespato presente en el material porcelánico se realizó una caracterización química en la sección transversal del material. Para eso fue utilizado un microscopio electrónico de barrido (MEB) JEOL JSM 6390. Los análisis utilizaron el modo SE (electrones secundarios) y un potencial de 15kV. Las probetas también fueron sometidas a un microanálisis utilizando un equipo de energía dispersiva de Rayos-X (EDS Thermo 6733-A) añadido al microscopio. Por último, la concentración de iones potasio y sodio fueron estudiadas con la ayuda del software ImageJ.

Posibilidad de reducción del espesorEn la última parte del trabajo fue estudiada la posibilidad de reducción en el espesor del material. El objetivo fue reducir el espesor durante la producción del gres porcelánico y realizar el templado químico posterior a sinterización de este material. Para ello, una reducción de aproximadamente un 15 y un 35% con respecto al espesor inicial fue implementada.

Los procesos de compactación, sinterización y templado químico se realizaron siguiendo metodología anterior. Solamente fue incorporado un tiempo de tratamiento de 15min en esta parte del trabajo.

Para la comparación de los resultados fue utilizada la fuerza de rotura del material (F), ya que la tensión de rotura a flexión (σr) es una variable dependiente del espesor [16].

ResultadosPropiedades mecánicasDe acuerdo con la figura 1 el incremento de resistencia mecánica a la flexión obtenida con el proceso de templado químico del gres porcelánico llegó a un 74%. Este resultado fue obtenido utilizando una temperatura de 360°C con un tiempo de tratamiento de 5,5h. Resultados similares fueron también encontrados utilizando 480°C durante 1h de tratamiento. Se muestra también que para todos los ensayos realizados hubo un incremento en la resistencia mecánica.

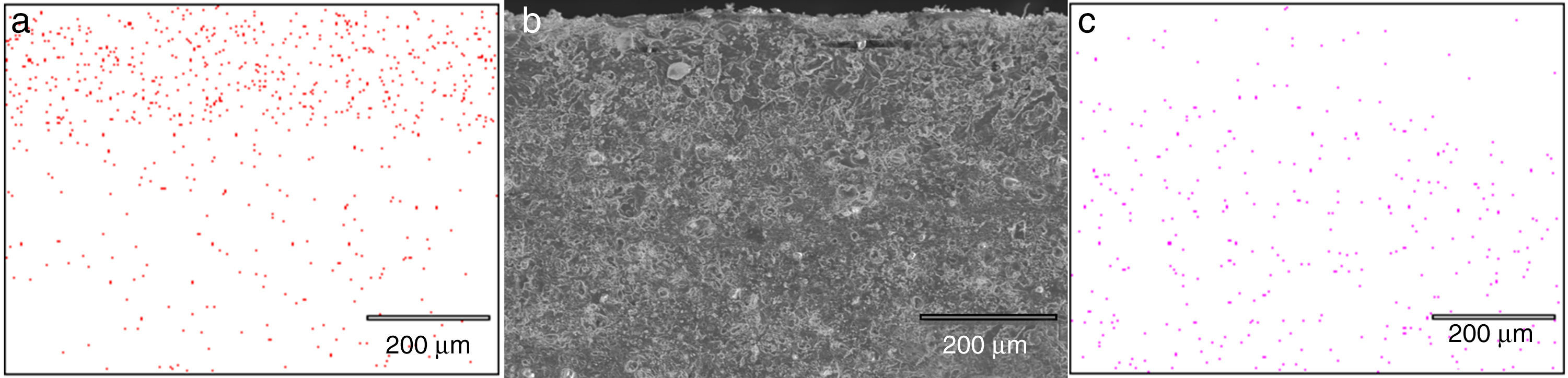

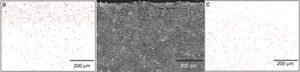

Análisis microestructuralLa figura 2 muestra los resultados de la micrografía de MEB y del análisis químico, por EDS, hecha en la sección transversal del producto cerámico. Se nota una baja porosidad en la microestructura del material, característica del gres porcelánico. Por otro lado, el análisis químico muestra una variación del perfil de concentración de los iones sodio y potasio en la sección transversal del producto cerámico. Con esto se comprueba la difusión y el intercambio iónico entre el KNO3 fundido y el gres porcelánico.

Se puede ver en el análisis químico que el intercambio iónico ocurrió hasta cerca de 200μm de la superficie del material. Eso está de acuerdo con los perfiles de tensión obtenidos en el proceso de templado químico ya aplicados en vidrios [11].

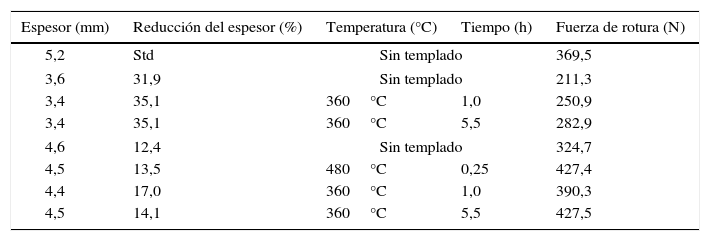

Reducción del espesorLa tabla 1 muestra los resultados de fuerza de rotura obtenidos con la reducción del espesor de las probetas de gres porcelánico. Las probetas estándar (Std) tienen un espesor de 5,2mm, las probetas con ∼3,5mm de espesor representan una reducción de ∼35% de fuerza de rotura y las probetas con 4,5mm de espesor representan una reducción de ∼15%.

Resultados de fuerza de rotura con la reducción del espesor del gres porcelánico

| Espesor (mm) | Reducción del espesor (%) | Temperatura (°C) | Tiempo (h) | Fuerza de rotura (N) |

|---|---|---|---|---|

| 5,2 | Std | Sin templado | 369,5 | |

| 3,6 | 31,9 | Sin templado | 211,3 | |

| 3,4 | 35,1 | 360°C | 1,0 | 250,9 |

| 3,4 | 35,1 | 360°C | 5,5 | 282,9 |

| 4,6 | 12,4 | Sin templado | 324,7 | |

| 4,5 | 13,5 | 480°C | 0,25 | 427,4 |

| 4,4 | 17,0 | 360°C | 1,0 | 390,3 |

| 4,5 | 14,1 | 360°C | 5,5 | 427,5 |

Los resultados mostraron que el gres porcelánico con el espesor estándar alcanzó ∼370N de fuerza de rotura. El templado químico incrementó la fuerza de rotura del material de 211,3N para resultados mayores que 250N utilizando probetas con 3,4mm de espesor, mostrando que no fue posible mantener la fuerza de rotura con una reducción del espesor de un 35% en el espesor. Por otro lado, incluso con la reducción del espesor de ∼15% fue posible obtener resultados de fuerza de rotura mayores que del material con el espesor estándar. Eso lleva a pensar que la reducción del espesor puede llegar a resultados mayores que un 15%.

Es notable que cuando hubo la reducción del espesor de 5,2 para 4,5mm la fuerza de rotura tuvo un marcado descenso. Pero después del tratamiento químico de intercambio catiónico fue posible llegar a resultados superiores del estándar (∼370N) incluso con la reducción del espesor de la probeta (>390N).

Otro resultado importante es que, con apenas 15min de tratamiento químico, la resistencia mecánica fue incrementada al mismo nivel de los tratamientos hechos con 1h; 5,5h y 10h. Eso lleva a considerar que es posible incrementar la resistencia mecánica de materiales de gres porcelánicos con tratamientos muy rápidos.

Conclusiones- •

Se ha desarrollado una metodología novedosa para incrementar la resistencia mecánica en materiales de gres porcelánico.

- •

El proceso de templado químico mostró ser aplicable también en baldosas cerámicas.

- •

El intercambio catiónico promovido durante el proceso de templado químico llevó a un incremento de resistencia mecánica a flexión del orden de ∼74%.

- •

El análisis microestructural por MEB y químico por EDS comprobó la difusión y el intercambio catiónico entre el sodio (presente en el gres porcelánico) y el nitrato de potasio fundido.

- •

El incremento de resistencia mecánica promovido por el templado químico posibilitó la reducción del espesor del material, donde los resultados mostraron que es posible llegar a una reducción mayor que un 15%.

- •

La reducción del espesor del material contribuye a ahorrar materias primas, disminuir la extracción de minerales y principalmente reduce la energía necesaria para la fabricación del gres porcelánico.

Los autores de este trabajo agradecen la financiación aportada en el proyecto MEC/SETEC/CNPq N° 94/2013 por el Ministerio de Educación y Cultura del Brasil.