Se presentan los resultados de un estudio realizado en el conformado de una arcilla del Zulia (Norte de Santander, Colombia) y la influencia de la molienda húmeda en el comportamiento estructural y mecánico. El estudio se llevó a cabo conformando el material por extrusión por ser esta la técnica más utilizada en la industria cerámica de la región y posterior tratamiento de sinterización entre 900°C hasta 1200°C. Para el desarrollo de los análisis se conformaron probetas con dos pastas preparadas por molienda en seco y en húmedo. Se evaluó el comportamiento estructural, resistencia mecánica y aspectos tecnológicos como contracción y densificación, entre otros. Los resultados obtenidos indican mejoras en propiedades estructurales y mecánicas con descensos hasta del 18,8% en la porosidad e incrementos hasta de un 72,1% en resistencia a cargas externas, incrementando el valor comercial para productos de revestimiento y mampostería. Se evidenció que la molienda en húmedo puede ser usada para mejorar el proceso de extrusión, las características tecnológicas de los materiales y el valor comercial de lo mismos, aspecto importante en las empresas regionales.

The results of a study carried out in the shaping of a clay located at Zulia (North of Santander, Colombia) and the influence of wet milling on the structural and mechanical performance are presented. The study was carried out by shaping the material by extrusion as this is the technique most used in the ceramic industry of the region and subsequent sintering treatment between 900°C to 1200°C. For the development of the analyzes, the specimens were formed with two pastes prepared by dry and wet milling. The structural behavior, its mechanical resistance and technological aspects such as contraction and densification, among others, were evaluated. The results indicate improvements in structural and mechanical properties decreases to 18.8% in porosity and increases up to 72.1% in resistance to external loads increasing the commercial value for coating products and masonry. The results showed that the wet milling can be used to improve the extrusion process, the technological characteristics of the materials and the commercial value of the same, an important aspect in regional companies.

La industria cerámica en Colombia es un sector que ofrece excelentes oportunidades de negocio en el país, generando una gran demanda en los materiales de construcción, siendo los productos de revestimiento para pavimiento y los de mampostería estructural no solo los materiales más vendidos a nivel nacional sino además los más exportados hacia países como Ecuador, Venezuela, Guatemala, entre otros. La exportación de productos de construcción en Colombia presentó entre enero y mayo del 2018 un alza del 9%. Esto se comprueba con las cifras de producción arrojadas en este área, pues en Colombia se producen en promedio, aproximadamente, 376.947 toneladas mensuales de ladrillo, equivalentes a 31.643 millones de pesos mensuales, siendo Norte de Santander el segundo departamento con un alto porcentaje de participación en esta industria, con un 14,3% del mercado, que equivalen a 4.514 millones de pesos mensuales [1,2].

Estas cifras obligan a las empresas de Norte de Santander a fabricar productos cerámicos con propiedades tecnológicas mejores, diseños más llamativos, colores más vistosos, siempre estando a la vanguardia de la tecnología. A pesar de todo esto, los procesos de fabricación y los controles sobre las características siguen siendo los mismos, sobre todo en el proceso de conformado por extrusión, proceso donde se concentra la mayor parte del sector industrial cerámico de Norte de Santander llegando al 99% de empresas que transforman sus materias primas arcillosas mediante este conformado [3]. En este 1% restante se encuentran los procesos desarrollados por prensado, siendo las baldosas prensadas las de mejor acogida, debido a su excelente desarrollo en propiedades como resistencias mecánicas y estructurales (porosidad abierta). Además ofrecen mejores acabados que facilitan la aplicación de esmaltes y serigrafías que aumentan su valor comercial [4,5].

La mayoría piensa que este comportamiento se debe básicamente a la presión ejercida durante el conformado, el cual le proporciona al producto una microestructura más compacta y densa que incrementa sus propiedades, pero en realidad este es solo el punto final de un proceso de fabricación donde su punto crítico esta influenciado por el tipo de molienda realizado en la etapa de preparación [6,7]. Por lo anterior, esta investigación se enfocó en la ventaja que tiene la utilización del proceso por molienda en vía húmeda en el desarrollo estructural y mecánico de productos conformados por extrusión, llegando a conferirle a los materiales prestaciones superiores a las del mismo material que ha sido procesado en condiciones normales. Para este fin se evaluaron propiedades como porosidad abierta y resistencia a la flexión, y los resultados se compararon con la normativa colombiana vigente aplicada a materiales de construcción, determinando si cumplen con esta.

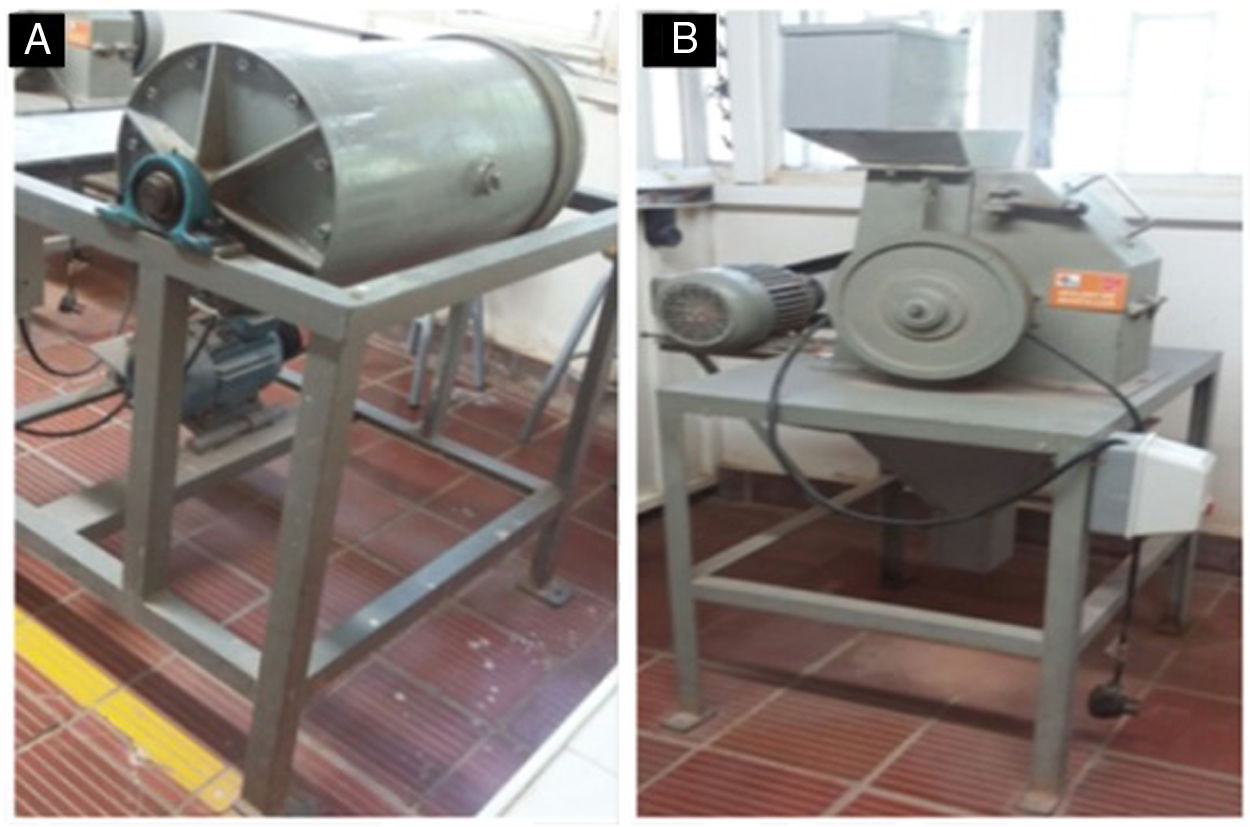

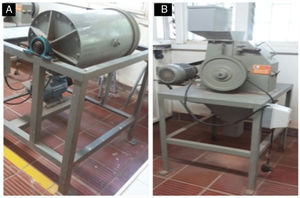

Materiales y métodosLas probetas fueron elaboradas a partir de una arcilla proveniente del municipio del Zulia, Norte de Santander. El material se muestreó para realizar los controles básicos de procesos como el contenido de humedad; este se realizó en una termobalanza Ohaus MB45, para determinar el tiempo aproximado de secado del material. Luego se procedió a realizar el proceso de secado para extraerle la humedad adquirida durante los procesos de meteorización. El proceso de secado se realizó en una estufa marca Gabrielli a 110±5°C durante 24h hasta obtener una humedad inferior al 10% [8]. Seco el material se realizó una pretrituración manual hasta obtener un tamaño de partícula inferior a 4,00mm (Malla ASTM 5), debido al tamaño de grano heterogéneo, para luego realizar el procedimiento de cuarteo del material y obtener la cantidad necesaria para conformar las probetas del procedimiento de molienda por vía seca (MS) y los de molienda vía húmeda (MH). La molienda vía seca se realizó en un molino de martillos de laboratorio hasta obtener un tamaño de partícula que pasa por malla ASTM 10 (2000μm) y la molienda en húmedo en un molino Alsing de laboratorio, los dos equipos marca Reinaltech (fig. 1).

Del material obtenido de la pretrituración, se tomó una cantidad de 5kg para desarrollar los análisis de caracterización mineralógica, química y física como difracción de rayos X, fluorescencia de rayos X, granulometría por sedimentación en vía húmeda con hidrómetro 152 H e índice de plasticidad por el método de Casagrande. Despúes de evaluar las características a la arcilla se conformaron las probetas necesarias para el desarrollo de los análisis de la investigación. Del material molido se tomó una cantidad de 30kg para cada fase (húmeda y seca), se humectó utilizando el dato de índice de plasticidad. Después de humectado MS y MH, se dejaron en reposo para homogenización por 12h, con el objetivo de garantizar uniformidad en toda la masa plástica.

El conformado se realizó por el método de extrusión sin vacío. Se moldearon probetas prismáticas de 12cm×8cm×0,7cm. Con las probetas conformadas se midieron dimensiones (longitud, ancho y espesor) y masa, además se escogió una probeta de cada molienda para realizar el análisis dilatométrico con el fin de evaluar los cambios dimensionales, expansiones, contracciones y reacciones que frecuentemente van asociados a un cambio de volumen del material por efecto de la temperatura. Este análisis se realizó en un dilatómetro DIL 402C de Netzsch, a una velocidad de calentamiento de 10°C/min hasta una temperatura máxima de 1140°C. El resto de las probetas se llevaron a un secado a temperatura ambiente durante 24h; después se llevaron a la estufa de secado por un tiempo de 12h a una temperatura de 60±5°C. Finalmente se incrementó gradualmente la temperatura en 10°C/h hasta alcanzar una temperatura de 110±5°C, manteniéndola durante 24h. Secas las probetas se midieron de nuevo dimensiones y masa, para luego llevarlas al proceso de cocción en un horno mufla marca Reinaltech sometiéndolas a un ciclo de cocción de 10°C/min hasta obtener temperaturas finales de 900°C, 1000°C, 1100°C, 1150°C y 1200°C. Después de la cocción se midieron nuevamente dimensiones y masa.

Finalmente se evaluaron las propiedades tecnológicas. La propiedad estructural se evaluó por la porosidad abierta mediante el ensayo de absorción de agua por el método de ebullición, manteniendo las probetas en agua hirviendo por un tiempo de 2h de acuerdo con la norma NTC 4321-3 [9]. La caracterización mecánica se llevó a cabo mediante el ensayo de resistencia a la flexión en tres puntos utilizando una prensa, siguiendo el procedimiento de la norma NTC 4321-4 [10]. De la misma manera se evaluaron aspectos tecnológicos como contracción lineal, densificación por el método de intrusión de mercurio y control de proceso en secado mediante curva de Bigot. Los diferentes ensayos se realizaron por triplicado para estudiar la homogeneidad de las muestras.

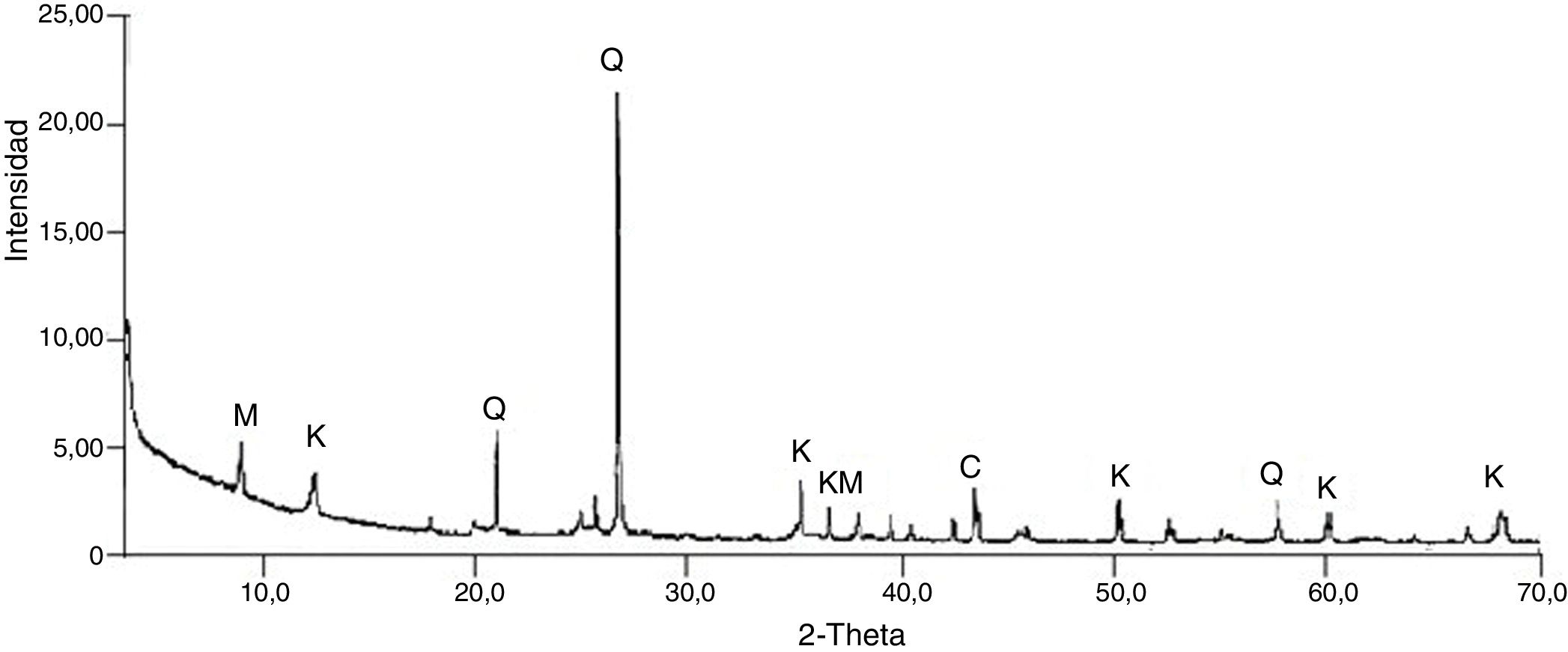

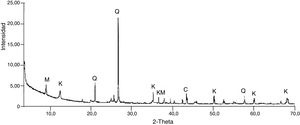

Resultados y discusiónDe acuerdo con el análisis mineralógico y como se detalla en la figura 2, el material presenta sus difracciones principales asociadas con la caolinita (K) y contribuciones de cuarzo (Q), común en arcillas de Norte de Santander principalmente en arcillas de la formación Guayabo [3]. Además, muestra difracciones de moscovita (M) y una baja intensidad de calcita (C), siendo las fases minerales de mayor contribución del material. De la misma manera se puede analizar que existe una presencia significativa de sílice libre, siendo esto confirmado por la relación de SiO2/Al2O3 y en una menor pérdida por ignición (LoI).

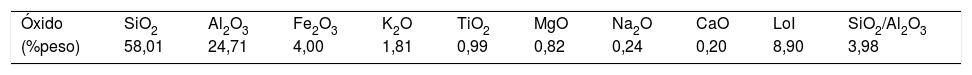

La tabla 1 muestra la composición química del material. Se observa que los óxidos más predominantes son SiO2 y Al2O3, asociándose en mayor cantidad a la presencia de caolinita e igualmente en una menor proporción a la moscovita. Esto se confirma no solo en DRX sino también por el porcentaje de 24,71% de Al2O3. Por otra parte, los valores arrojados por la Al2O3, están en el rango de materiales de carácter refractario, como lo describe Fernández Abajo (2000) «En arcillas para ladrillos, el contenido de Al2O3 suele estar comprendido entre el 10 y 20%. Las arcillas refractarias pueden presentar contenidos en Al2O3 superiores al 20% (20-40%)» [11] [p.13]. Además de estos óxidos, se observa una baja cantidad de Fe2O3, que le va a conferir un color más claro después de la cocción, aspecto tecnológico importante. Otro aspecto a resaltar son los bajos contenidos de óxidos fundentes confirmando nuevamente la aptitud refractaria del material e igualmente se puede afirmar que la muestra tendrá una mejor estabilidad dimensional en la zona de precalentamiento. Esto se observará después de la cocción, como se discutirá más adelante.

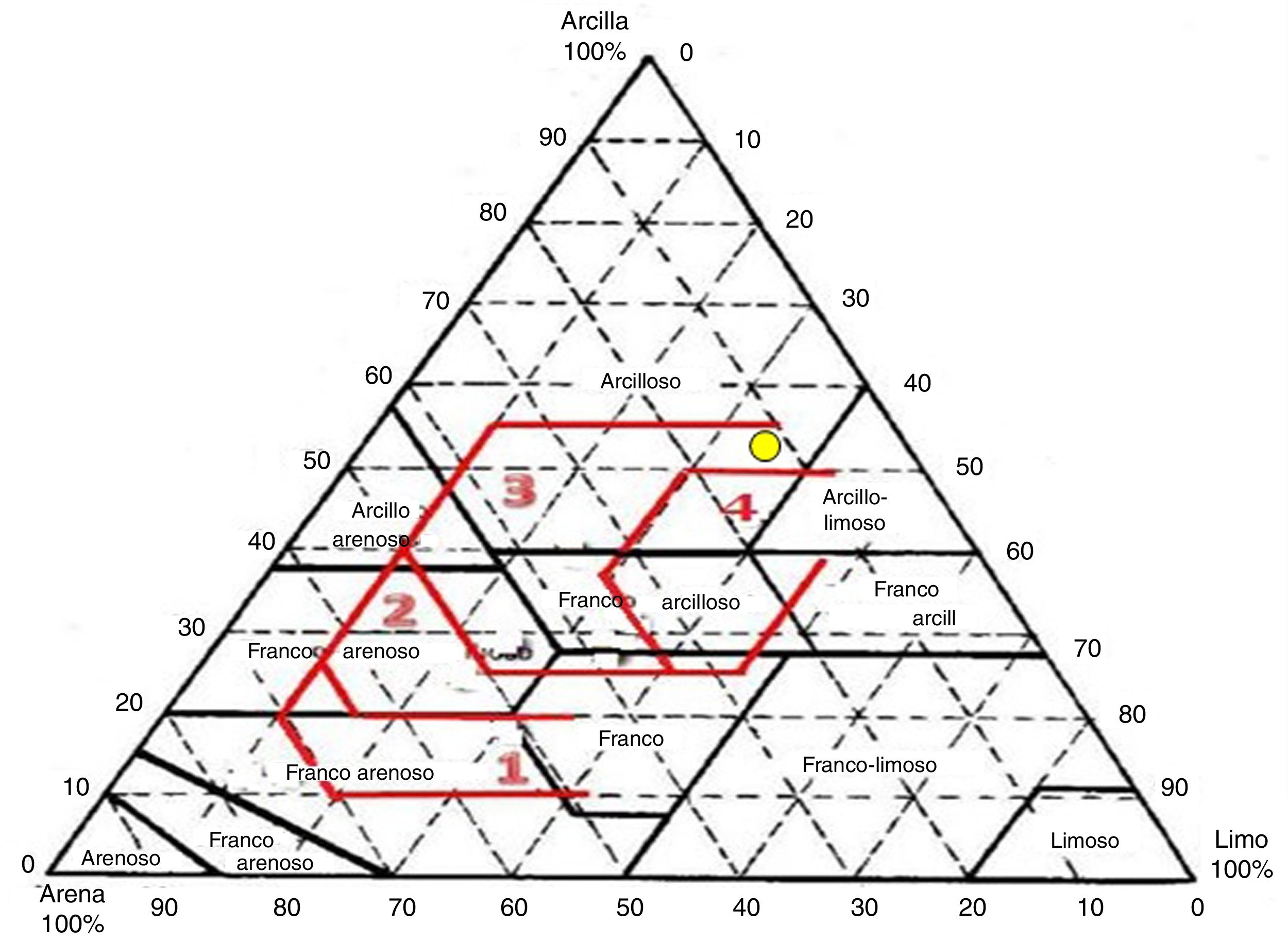

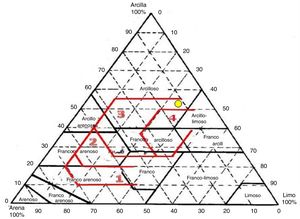

De acuerdo con las características físicas y de aptitud cerámica, el material se ubica en la zona 3 del triángulo de Winkler (fig. 3), lo que nos indica que el material es apto para fabricar tejas, ladrillos de perforación vertical, como ladrillo cara vista, y baldosas, productos muy comercializados por las empresas de Norte de Santander [12]. Este análisis también nos muestra que el material es de textura arcillosa, textura con partículas muy finas de color rojizo y compacto, excelente para cultivos por sus nutrientes, pero con la posibilidad de generar problemas para procesos cerámicos aunque este material es muy usado para procesos de alfarería. Este carácter arcilloso es confirmado con el 51,93% de arcilla, el 35,41% de fracción limosa y el 12,66% de arena, como se observa en la figura 3.

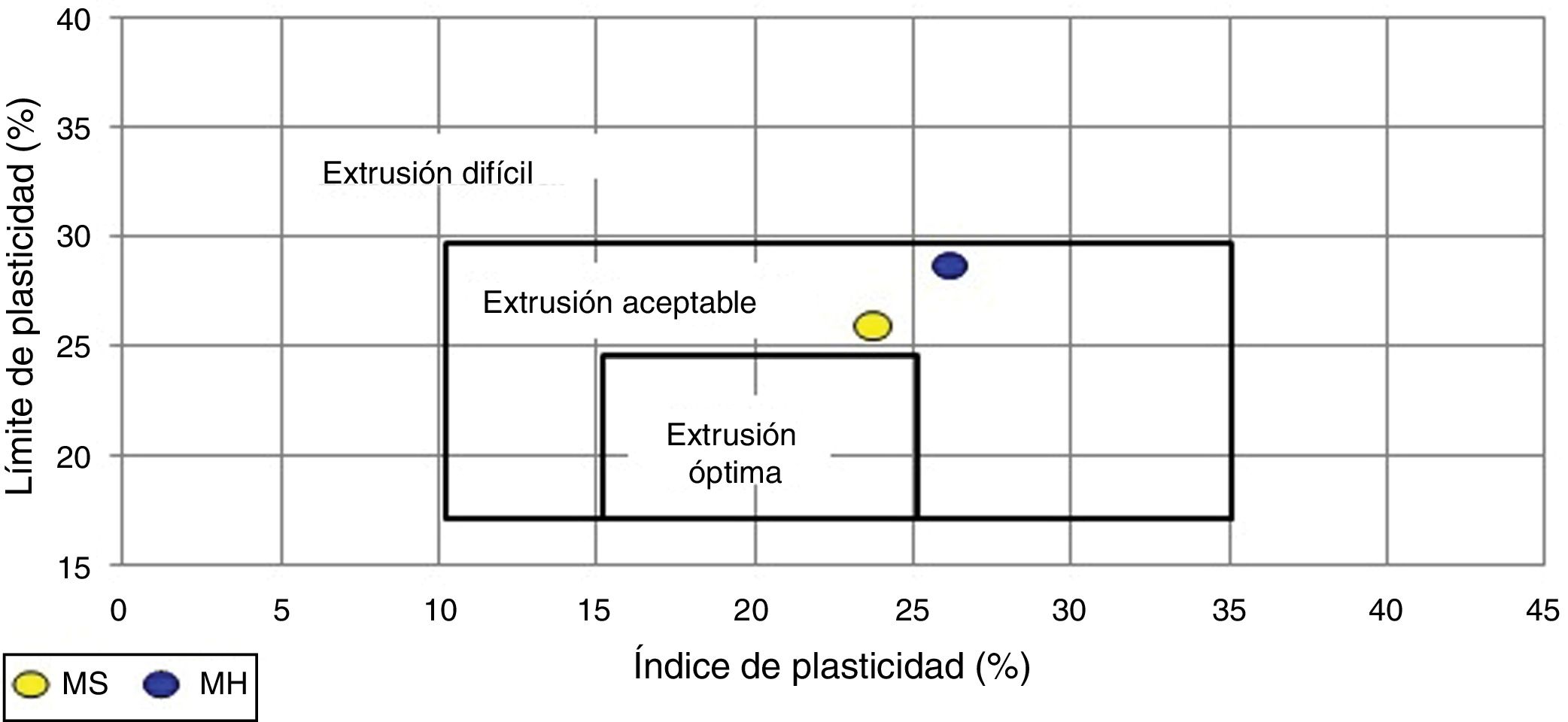

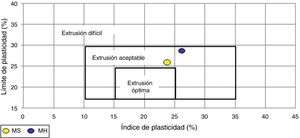

Teniendo en cuenta la aptitud cerámica del material se procedió a preparar la muestra para el proceso de extrusión. Para esto se realizó el análisis por el método de Casagrande, tanto para la muestra por vía MS como para la vía MH, con el objetivo de humectar la muestra en verde. De los resultados obtenidos se puede inferir que el material es plástico comparado con los parámetros normales de la región que están en promedio entre el 15% al 20%. Esto se puede detallar al analizar los resultados de MS que arrojó un índice de plasticidad de 24,80% y MH de 26,97% [13].

Esto indica que según el diagrama de Casagrande (fig. 4) el material a pesar de ser muy plástico va a tener una extrusión aceptable en los dos casos. La diferencia en las dos muestras se puede evidenciar debido a que el material procesado por vía húmeda va a tener un tamaño de partícula más pequeño. Como señala Fernández Abajo (2000) «en las empresas con instalaciones por vía seca la granulometría de las arcillas está alrededor de un 82% de partículas inferiores a 0,5mm (malla ASTM 35) y en empresas con instalaciones por vía húmeda la granulometría de las arcillas está alrededor de un 28% de partículas inferiores de 0,5mm (malla ASTM 35)» [11, p.100], lo que genera un aumento en la finura de las partículas y al mismo tiempo un aumento en la absorción del agua, debido a que la muestra MH está procesada por las dos vías. Se debe señalar que es importante poner mucha atención en el momento de la humectación. Esto es debido a que una cantidad extra de agua puede causar que el material se sature, provocando que las piezas puedan deformarse al salir por la boquilla de la extrusora, además de tener mucho problema a la hora del secado de las mismas. Es decir, el control en este proceso referente al parámetro de humedad en esta etapa debe ser bastante exigente [14].

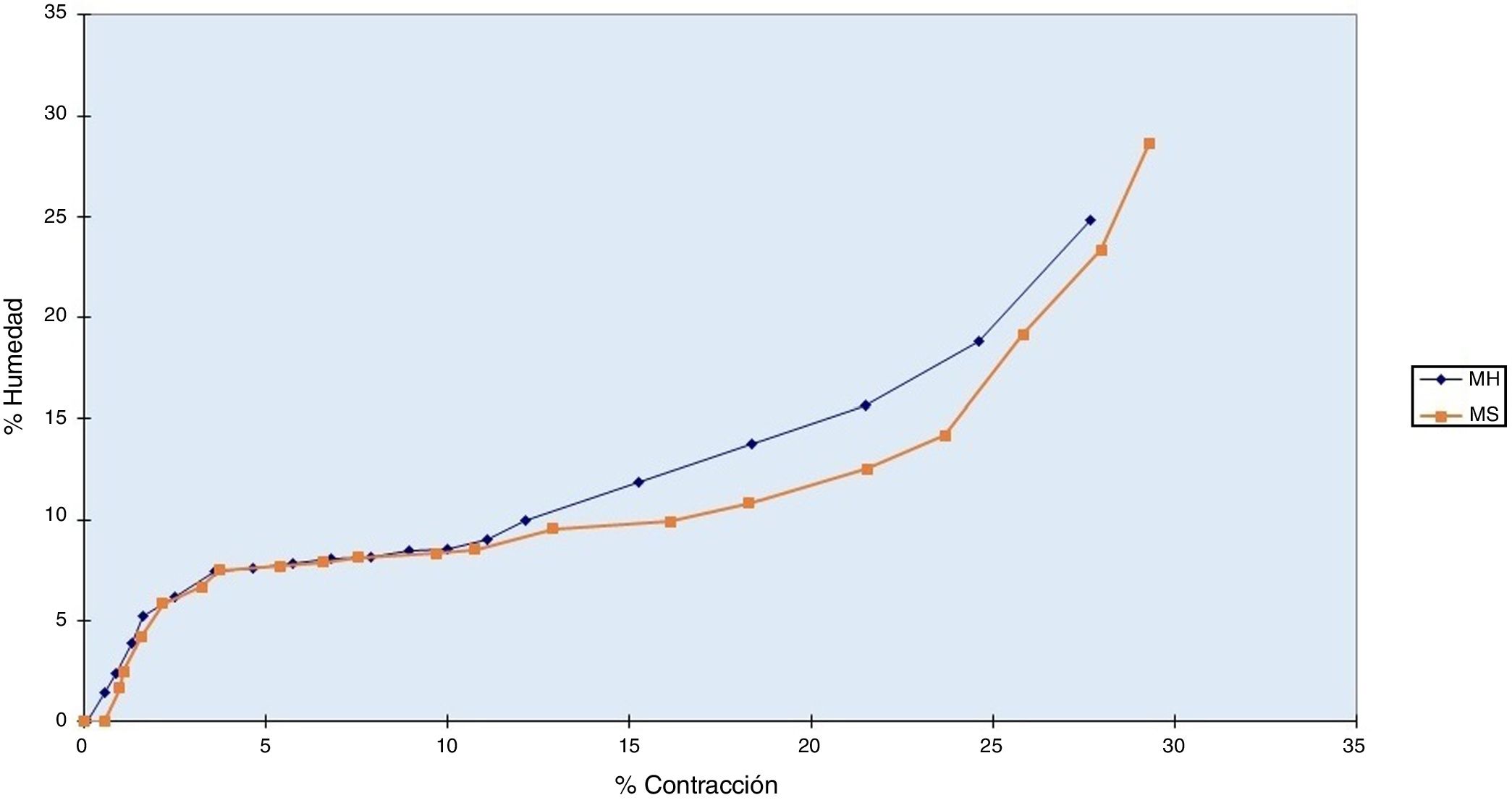

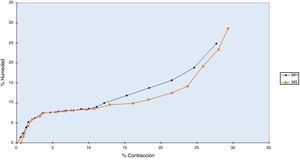

Los parámetros que se han utilizado para caracterizar el comportamiento del material MS y MH en el proceso de secado, con el objetivo de evaluar las características, han sido la contracción lineal, la densificación y la curva de Bigot que son de vital importancia para describir la cinética del proceso de secado y/o la sensibilidad del material para producir agrietamiento. La curva de Bigot permite conocer la evolución de la contracción lineal de secado con la pérdida de agua que presenta el material. De esta manera, se puede determinar el riesgo de producir tensiones y minimizar las posibles fisuras. Como se aprecia en la figura 5, la humedad crítica de MH es mucho mayor que MS. Por lo tanto, el contenido de agua a eliminar de las piezas recién extrusionada por molienda en vía húmeda en la primera etapa de secado es menor, lo que va a generar que los especímenes de MH tengan menores tensiones y menor posibilidad de agrietamiento. Como ya se mencionó, esto es debido principalmente a que el proceso de molienda es más uniforme, lo que generará un mejor empaquetamiento del material y un mejor comportamiento en el momento del secado [15].

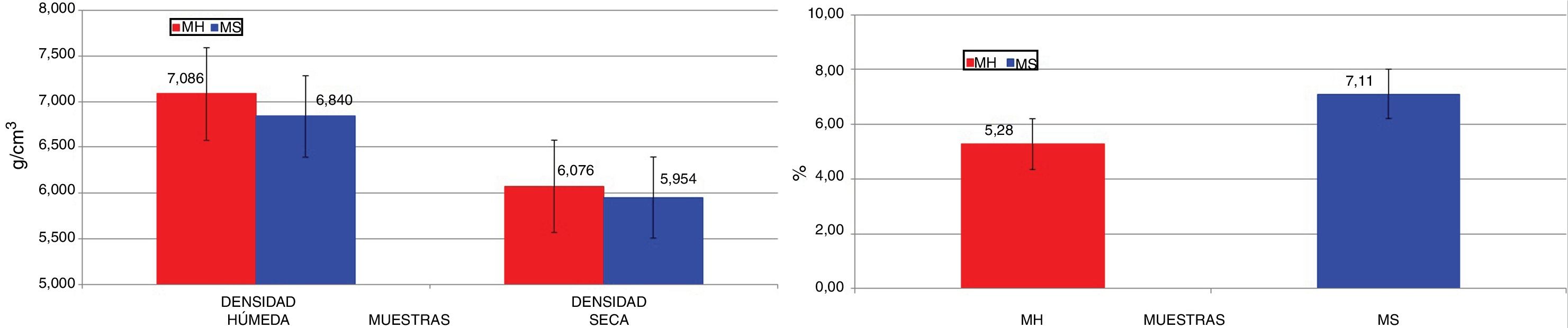

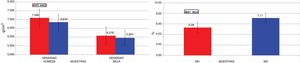

Hay que destacar el incremento de 2,05% en la densidad de MH y la baja contracción de secado con respecto a la muestra MS (fig. 6). A pesar que se redujo el porcentaje de incremento en la densidad de húmedo a seco, en condiciones húmedas el incremento fue un poco más alto (3,60%). Se puede destacar el buen comportamiento durante el secado, además de confirmar lo analizado en la curva de Bigot, e indica que la molienda por vía húmeda genera en los productos un mejor empaquetamiento de las partículas internas del material, con escasa sensibilidad a los procesos de secado y la poco probable aparición de fisuras durante dicha etapa, problema constante y muy frecuente en las empresas arcilleras de la región. Esto es un aspecto importante, sobre todo cuando se usa el método de conformado por extrusión donde se utilizan grandes cantidades de agua para el moldeo y principalmente cuando se fabrican materiales de mampostería que son productos de grandes dimensiones, disminuyendo de esta manera el alto porcentaje de pérdidas generadas [16].

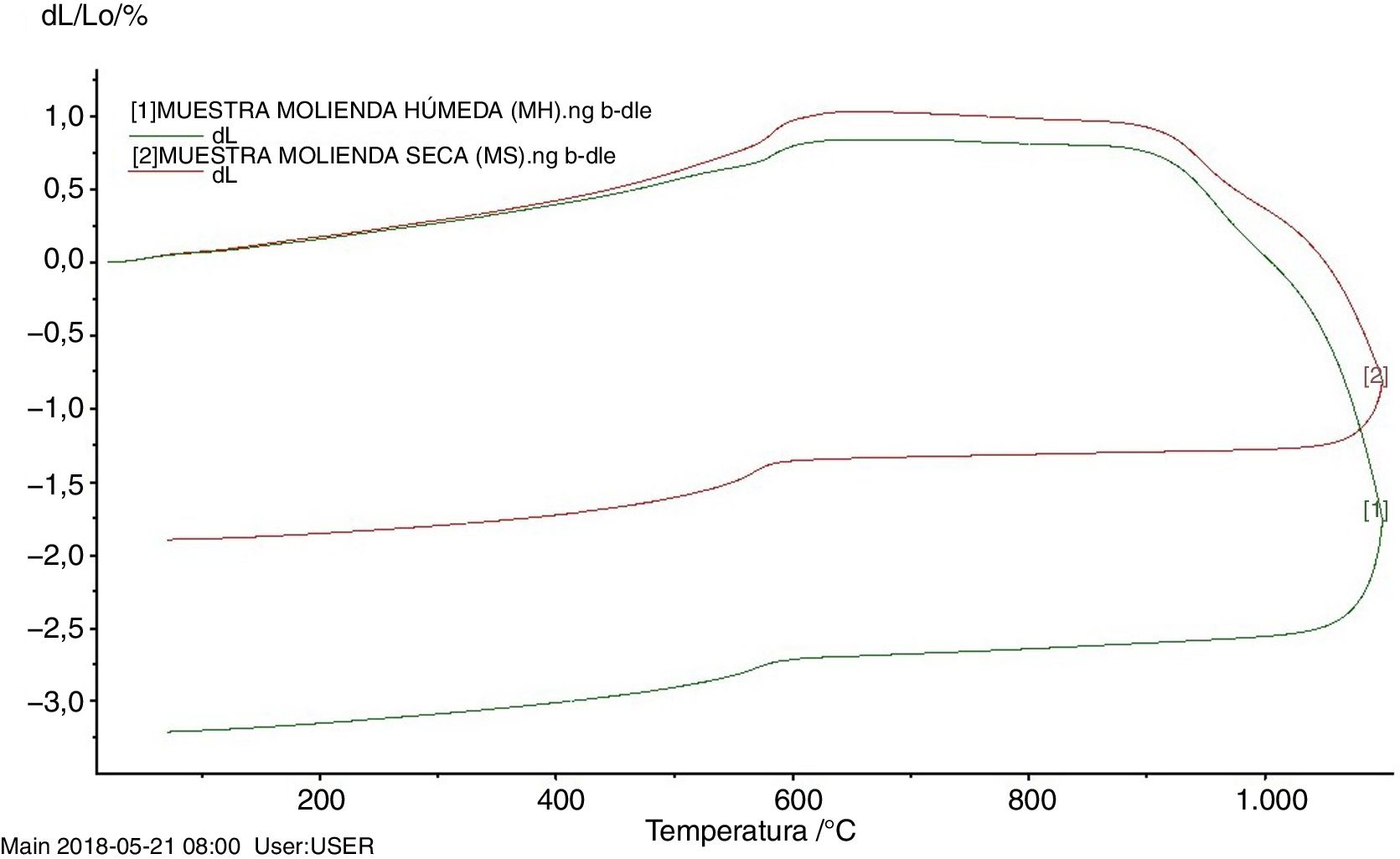

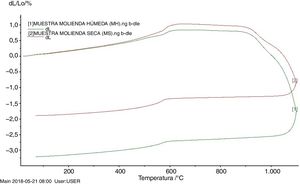

En la figura 7 se detalla uno de los ensayos importantes para evaluar el comportamiento de los materiales cerámicos antes de la cocción, el análisis dilatométrico. Se muestra la curva dilatométrica de MS y MH, con el objetivo de comparar dichas curvas. Puede observarse que durante el calentamiento de las muestras, estas presentan un comportamiento similar hasta los 500°C, temperatura donde se observa un mejor comportamiento de MH pues su dilatación es menor. Este aspecto es de importancia pues a esta temperatura es donde el material inicia la transformación α-β del cuarzo y generalmente esta transformación va acompañada de un cambio de volumen del 3%, lo que indica que al llegar a los 570°C la molienda húmeda suaviza este cambio, generando que el material sufra menores tensiones a esta temperatura.

Se puede observar de igual manera que las muestras inician la contracción a los 670°C en MH y los 654°C en MS; la dilatación en MH es de aproximadamente 0,7% menor a la sufrida por la muestra MS, lo que nos lleva a concluir que se puede utilizar para fabricar productos de cerámica estructural, ya que este tipo de productos deben tener una dilatación menor al 1,1% - 1,2% [17]. Otro aspecto a detallar es que las muestras inician la contracción de sinterización hasta una temperatura aproximada de 950°C, temperatura donde se forma la fase líquida y diminuye la viscosidad dando lugar al comienzo de la sinterización de las partículas de mineral arcilloso, produciendo una disminución de la superficie específica. En la etapa de enfriamiento, en la que se produce el mayor porcentaje de rotura de piezas, se observa que MS presenta mejor comportamiento que MH. Así, la contracción durante esta etapa en MS es de 1,0% frente al 2,0% de MH, resaltando que el riesgo de fisuración por la transformación β-α del cuarzo es menor en MS, ya que en la curva refleja menor pendiente en la contracción típica a los 600°C [18,19].

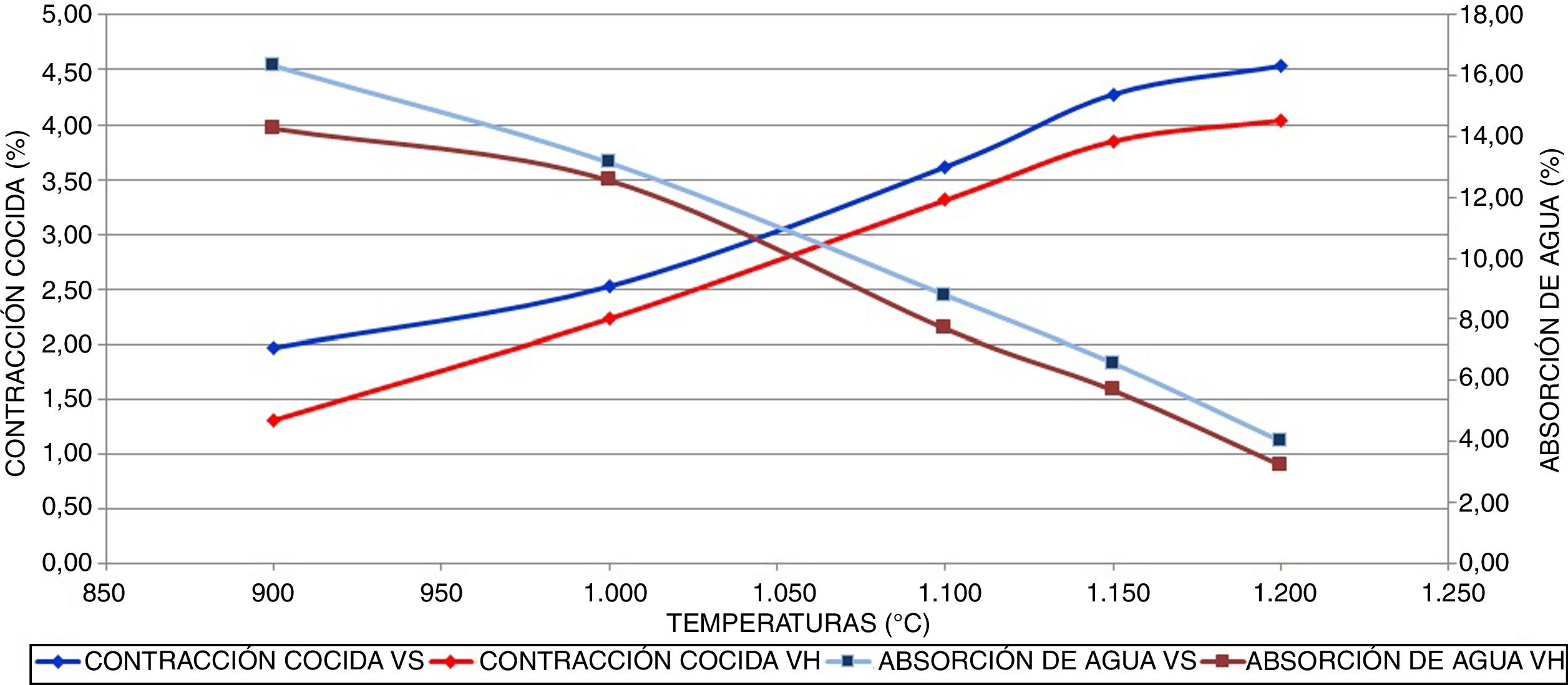

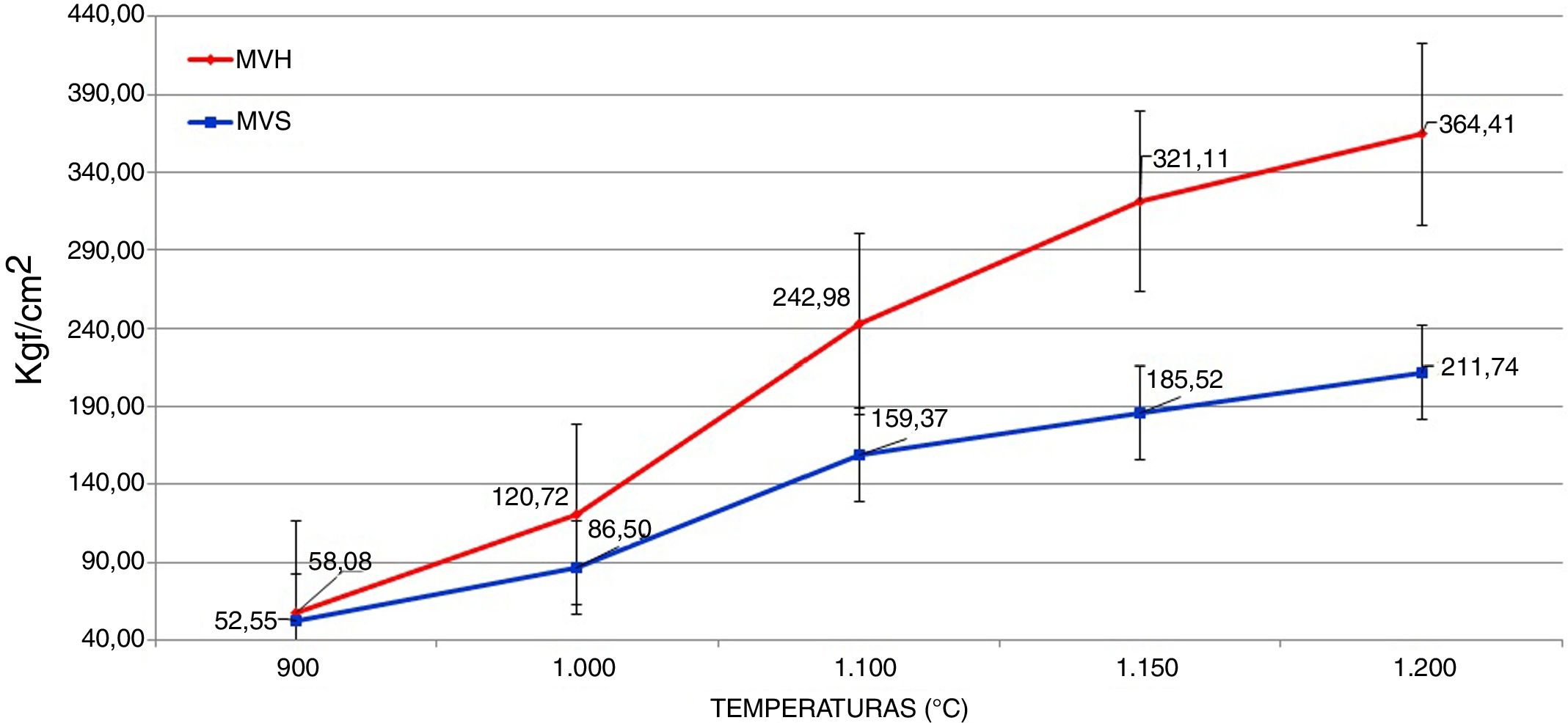

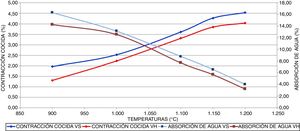

En las figuras 8 y 9, se presentan, respectivamente, los gráficos correspondientes al diagrama de gresificación y resistencia mecánica a la flexión de MS y MH en función de la temperatura de cocción. Cabe aclarar que las temperaturas de 900°C a 1150°C se trabajaron en la investigación porque son las que normalmente se manejan en las empresas cerámicas de Norte de Santander [20]. Además se quería evaluar el comportamiento del material entre 900°C a 1000°C, que son temperaturas ideales para fabricar productos de mampostería y tejas y entre 1000°C a 1200°C, que son temperaturas usadas principalmente para fabricar gres cerámico, producto muy exportado por las empresas regionales.

En la figura 8, se detalla que en contracción lineal los cambios son moderados en las dos muestras, pues no se observan cambios drásticos entre las temperaturas. Se puede apreciar un descenso gradual después de los 1100°C en comparación de MH con MS, lo que indica que la molienda en vía húmeda aumenta la compactación de las muestras densificándolas y de esta manera reduciendo la diferencia de tensiones en el material como ya se evidenció en el análisis dilatométrico, aspecto importante no solo para evitar fisuras o deformaciones sino además garantizar calibres homogéneos en el producto final como lo exigen las normas colombianas, tanto para productos de revestimiento como para productos de mampostería. De la misma forma se observa una disminución en la absorción de agua y se evidencia de igual manera, como en la contracción, una mejora en la porosidad por encima de los 1100°C. Este comportamiento a altas temperaturas está asociado al empaquetamiento de las partículas del material, como ya se mencionó, y genera un efecto positivo en el mecanismo de sinterización, el cual promueve la densificación de las muestras y la reducción de la porosidad.

Se observan varias características a analizar en los resultados de absorción. Inicialmente que el material por encima de 1100°C es apto para fabricar productos como tejas donde la absorción de agua, según las normas colombianas debe ser inferior al 10% [21]. Segundo, que MH en 1150°C, es apto para fabricar gres cerámico producto muy comercializado por su dureza y su baja porosidad, aspecto importante debido a que no es necesario aplicarle mayor temperatura al producto, teniendo en cuenta que el 80% de los hornos de cocción de la región son hornos colmena y estos llegan a temperaturas máximas de 1150°C [16,20]. Finalmente, la muestra MH tiene un descenso gradual en absorción de agua comparado con MS y una mejor clasificación si se fabrican productos de revestimiento para pavimentos pasando en 1150°C del grupo AIIb en MS a AIIa en MH, los cuales son productos de mayor valor comercial [22,23].

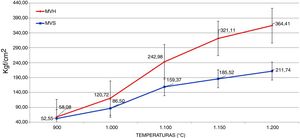

En la figura 9 se analiza la resistencia a la flexión. Esta es una propiedad que depende en gran medida de la porosidad y defectos microestructurales de la muestra, defectos que hasta ahora se han minimizado, principalmente en la muestra MH. Como se observó tienen un mejor comportamiento en condición húmeda y en condición seca, condición donde se generan la mayor cantidad de defectos.

Sin embargo, se puede detallar que el material sigue con el comportamiento típico estudiado. Se observa que la molienda vía húmeda mejora la resistencia. Se evidencia una tendencia importante de aumentar la misma en los productos, con incrementos desde el 10,5% en 900°C hasta el 72,1% en 1200°C. Estos resultados pueden explicarse, como se mencionó, al efecto de esta molienda que durante el proceso de sinterización causa una reducción en la porosidad y a la vez los materiales experimentan un aumento en esta propiedad.

Finalmente, vale la pena mencionar que de acuerdo con la norma colombiana para productos de mampostería el incremento en resistencia mecánica mejora técnicamente la clasificación logrando fabricar productos estructurales para exteriores, los cuales son de mayor valor comercial [3,24].

ConclusionesSe concluye que el material arcilloso estudiado posee características plásticas lo que genera un producto moldeable con aptitudes para fabricar no solo productos cerámicos, sino productos en cualquier área de producción, pues el material presenta un comportamiento tecnológico excelente con características físicas de granulometría de tamaño fino, con una aptitud cerámica para fabricar productos de mampostería o de revestimiento.

El material es arcilloso y contiene caolinita en proporción mayoritaria, con cuarzo y moscovita y presenta baja proporción de calcita que al final no afecta en el proceso de producción; el material tiene un comportamiento refractario debido a la cantidad relativamente alta de Al2O3 y la baja cantidad de alcalinos, lo que genera pequeñas variaciones en algunas propiedades, como contracciones en seco y en cocido. Además tiene un comportamiento en el conformado por extrusión aceptable a pesar de su plasticidad, por lo tanto no requeriría la adición de material no plástico para mejorar su trabajabilidad, pero teniendo en cuenta controlar esta etapa del proceso cuidadosamente.

La molienda en húmedo generó mejoras en los aspectos tecnológicos de los productos, en cuanto al comportamiento en secado, reduciendo contracciones hasta un 34,6%, incrementando la densificación en 3,60% en húmedo y 2,05% en seco lo que evitará que ocurran grandes variaciones en las dimensiones de la pieza disminuyendo problemas de descuadre y falta de plenitud especialmente a altas temperaturas.

El uso de un proceso de molienda por vía húmeda, generó un tamaño y una distribución de las partículas más homogéneas afectando de manera eficaz el empaquetamiento de partículas internas del material, mejorando procesos como la sinterización, suavizando el cambio alotrópico del cuarzo en precalentamiento y en enfriamiento. Además mejoró propiedades estructurales y mecánicas que son las que clasifican a un producto cerámico con descensos hasta del 18,8% en la porosidad e incrementos hasta de un 72,1% en resistencia a cargas externas, lo que incrementa su valor comercial para productos de revestimiento y mampostería.

Finalmente, se puede concluir que aplicar el proceso de molienda en húmedo para una empresa regional puede generar costos muy altos a corto plazo por la reconversión del proceso de preparación, pero incrementará a medio y largo plazo el valor comercial de sus productos, pues se observaron mejoras desde temperaturas bajas con incrementos graduales y significativos en propiedades estructurales y mecánicas, tanto para productos de revestimiento como para productos de mampostería, mejorando la clasificación de los mismos al ser evaluados por las normas colombianas.

Los autores expresan su agradecimiento al Laboratorio de Formación Cerámica de la Universidad Francisco de Paula Santander Cúcuta-Colombia especialmente a su directora la ingeniera Raquel Irene Laguado Ramírez y a la asistente de procesos la ingeniera Keila Anteliz Contreras, por el préstamo de las instalaciones y equipos para el desarrollo de la investigación, además un agradecimiento especial a la ingeniera Leidy Katherine Peñaloza Isidro del Centro de Investigación de Materiales Cerámicos –CIMAC– de la Universidad Francisco de Paula Santander Cúcuta-Colombia por el apoyo brindado en el ensayo de dilatometría y de resistencia mecánica a la flexión.