Este trabajo estudia la aplicación del proceso de templado químico en porcelánicos hechos en España. El proceso de templado químico es largamente aplicado a vidrios y tiene por finalidad principal incrementar la resistencia mecánica de estos materiales. Para lograr este objetivo, fueron seleccionados 3 porcelánicos hechos en España de diferentes suministradores. Las piezas industriales fueron cortadas en probetas pequeñas con dimensiones de 70×17×9mm de longitud, anchura y espesor, respectivamente. A continuación estas fueron sometidas a un tratamiento químico de intercambio iónico, también conocido por templado químico. El tipo de porcelánico, la temperatura y el tiempo del tratamiento químico fueron variados según un diseño factorial. Los resultados mostraron un incremento del ∼55% en la resistencia a la rotura de uno de los materiales porcelánicos. Además, el estudio estadístico desarrollado mostró que el tipo de porcelánico y la temperatura del tratamiento químico fueron las variables que influyeron en la resistencia mecánica a flexión de los porcelánicos.

This work studies the application of chemical tempering process in porcelain tiles made in Spain. The chemical tempering process is largely applied to glass and its main purpose is to increase the mechanical strength of these materials. To achieve this objective, three porcelain tiles made in Spain from different suppliers were selected. The industrial pieces were cut into small specimens with dimensions of 70×17×9mm, length, width and thickness, respectively. These were then subjected to a chemical ion exchange treatment, also known as chemical tempering. The type of porcelain tile, the temperature and the time of the chemical treatment were varied according to a factorial design. The results showed a ∼55% increase in the breaking strength of one of the porcelain materials. In addition, the statistical study developed showed that the type of porcelain and the temperature of the chemical treatment were the variables that influenced the mechanical resistance to flexion of porcelain.

El gres porcelánico es una tipología diferenciada de baldosas cerámicas que presentan excelentes propiedades frente a sus similares. La baja porosidad, una notable resistencia mecánica, la facilidad de limpieza y la estética de dichos materiales son ejemplos de sus características que ayudaron a incrementar la producción de este tipo de material en las últimas décadas.

China, Brasil e India son los grandes productores de gres porcelánicos a nivel mundial con respecto a la cantidad producida. Sin embargo, novedosas soluciones, como la impresión digital por chorro de tinta y otras funcionalidades en la superficie del producto, fueron aportadas por investigadores de la comunidad europea, como España e Italia [1–3].

Generalmente los gres porcelánicos son fabricados usando una mezcla de arcillas, que aportan plasticidad; feldespatos, responsables de la formación de la fase vítrea y, consecuentemente, la densificación, y también materias primas inertes como el cuarzo [4]. Estas materias primas son molturadas en molinos de bolas usando agua y luego atomizadas para obtenerse un polvo homogéneo. Posteriormente, se realiza el proceso de conformación por prensado uniaxial, donde la pieza cerámica obtiene su forma. Después las piezas siguen un proceso de secado y decoración donde se puede introducir una capa superficial de material como el engobe y el esmalte cerámico. Finalmente, las piezas cerámicas son sometidas a cocción a temperaturas cercanas a los 1.200°C con el objetivo de promover la sinterización y la densificación, y en consecuencia, obtener resistencia mecánica [5].

Las propiedades mecánicas de los materiales cerámicos son influidas por la composición química, las variables del proceso y, consecuentemente, por la microestructura del material.

Existen diferentes metodologías para aumentar la resistencia mecánica de materiales cerámicos. Se pueden cambiar las materias primas, cambiando así la composición química. Por otro lado, existe la opción de cambiar las variables del proceso, como son la presión de prensado y la temperatura de cocción. Estas variables ya fueron bien estudiadas y explotadas comercialmente y, actualmente, en muchos casos no es posible obtener una importante mejora en la resistencia mecánica [6–9].

Por otro lado, el proceso de templado químico fue recientemente aplicado a materiales del tipo gres porcelánico [10,11]. Los resultados iniciales, a nivel de laboratorio, mostraron que se puede incrementar la resistencia mecánica a flexión del gres porcelánico en hasta un 74% cuando se compara con los porcelánicos sin el proceso de templado químico. El proceso de templado químico, inicialmente aplicado a vidrios [12,13], somete el material cerámico a un intercambio catiónico que produce una tensión de compresión en la superficie del material.

Teniendo en cuenta que el proceso de templado químico presentó óptimos resultados a nivel de laboratorio, este trabajo tiene como objetivo principal aplicar el proceso de templado químico en porcelánicos industriales hechos en España.

Materiales y metodologíaMateriales y procesamientoTres materiales de gres porcelánicos hechos en España fueron seleccionados al azar y aportados por una tienda de materiales de construcción en Tarragona, España (Culubret).

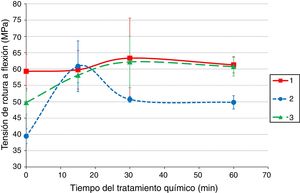

Un diseño factorial fraccional 3(3-1) fue desarrollado variando el tipo de porcelánico, la temperatura y el tiempo del tratamiento químico, según la tabla 1.

Las piezas seleccionadas de gres porcelánicos fueron cortadas en probetas con dimensiones de 70×17×9mm, aproximadamente, expresando la longitud, la anchura y el espesor, respectivamente. Las probetas fueron secadas en una estufa a 110°C durante 24h. Para cada ensayo mostrado en la tabla 1 fueron preparadas 5 probetas.

Templado químicoUna sal de nitrato de potasio>98% Montplet & Esteban S. A., Panreac, fue utilizada durante el proceso de templado químico; este compuesto aporta iones de potasio para el intercambio catiónico con el material porcelánico. Las probetas sinterizadas fueron sumergidas en un baño de nitrato fundido, permaneciendo en este durante los tiempos y las temperaturas previamente citadas en la tabla 1. Para la fusión del nitrato de potasio se usó un horno mufla eléctrico empleando una velocidad de calentamiento de 10°C/min. Para fijar las probetas dentro de la sal fundida fue usado un soporte de acero 304. Finalmente, después del tratamiento químico se lavaron las probetas en agua corriente y se secó a 110°C en estufa durante una hora.

Caracterización mecánica y químicaPara medir la resistencia mecánica a flexión se usó una máquina universal de ensayos Hounsfield H10KS, aplicando una velocidad de 1mm/min. El programa Statistica 7.0 fue usado para estudiar los resultados obtenidos.

La caracterización química puntual de los materiales porcelánicos fue hecha en la sección transversal de los porcelánicos, permitiendo comprobar el intercambio catiónico entre la sal fundida y los materiales porcelánicos. Con dicha finalidad las muestras fueron analizadas con un microscopio electrónico ambiental de barrido (ESEM), FEI, modelo Quanta 600. Paralelamente, durante el análisis se realizó un estudio mediante EDX, Oxford Instruments, acoplado al ESEM para realizar un mapeo de iones presentes en la sección transversal de los porcelánicos. El voltaje de aceleración usado fue de 20kV.

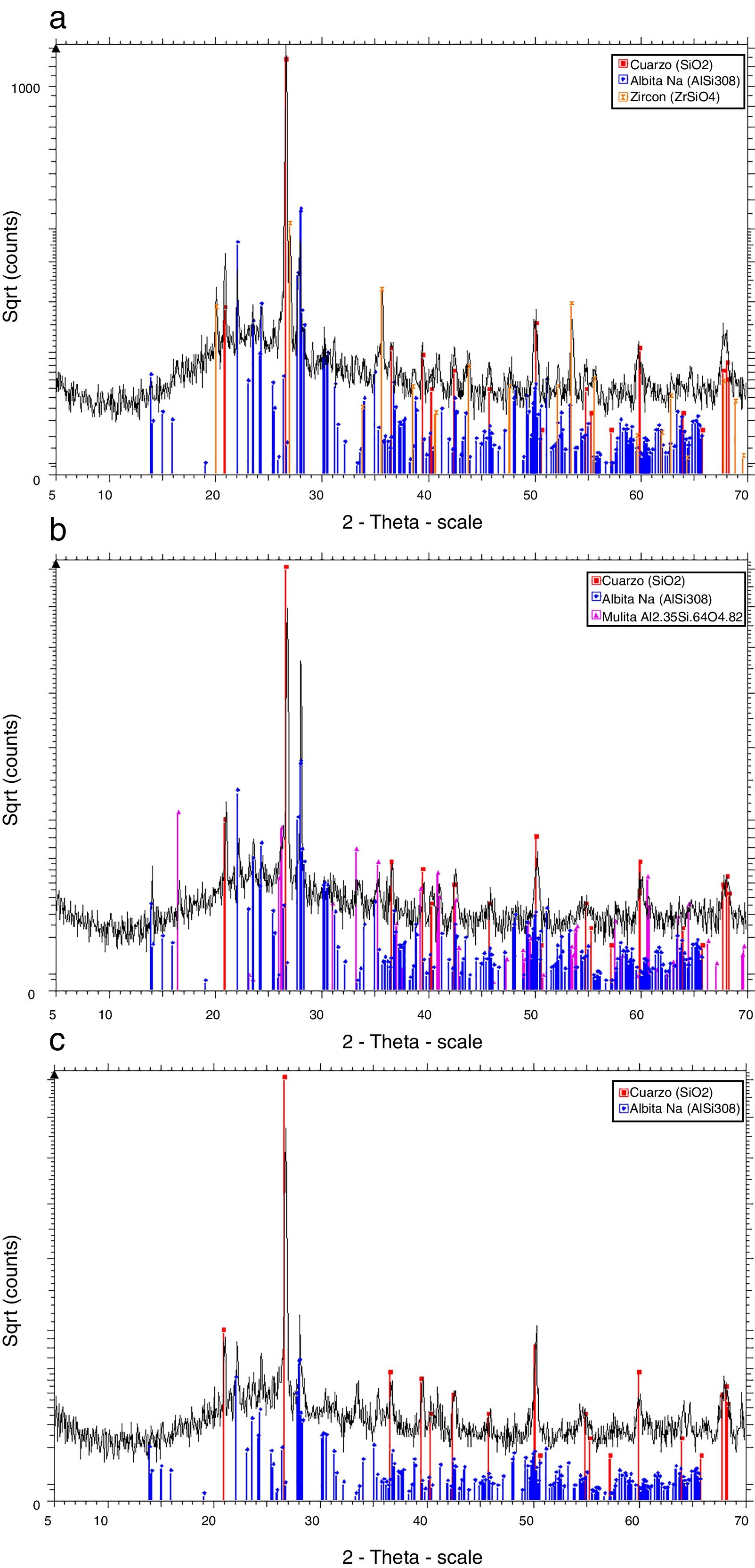

También se realizó un estudio de la composición mineralógica de los porcelánicos usando la técnica de difracción de rayos X (DRX). Las mediciones de DRX se realizaron con un difractómetro Siemens D5000 (geometría Bragg-Brentano y goniómetro vertical θ-θ) equipado con un monocromador de grafito curvado, un contador de rejilla de recepción de 0,06° y un detector de centelleo. El rango de difracción angular de 2θ estudiado ha sido de entre 5 y 70°. Los datos se recogieron con un paso angular de 0,05° a 3s por paso y con rotación de la muestra. La radiación CuKα se obtuvo a partir de un tubo de rayos X de cobre operado a 40kV y 30mA (λ=0,1541nm). El DRX fue hecho en la superficie de las probetas y para la limpieza de las piezas se empleó un equipo de ultrasonidos durante 15min.

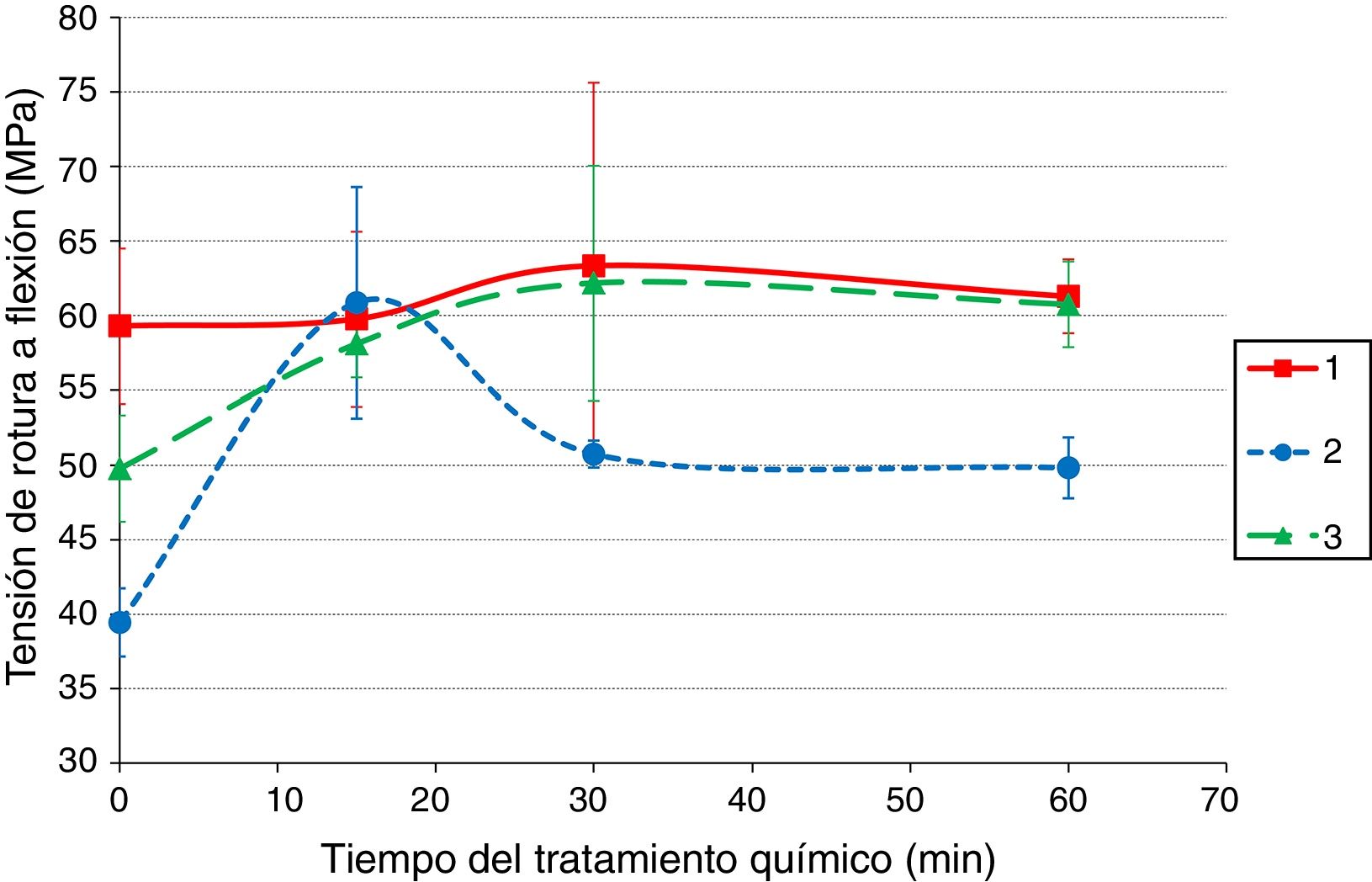

ResultadosPropiedades mecánicasLa figura 1 muestra la resistencia mecánica a flexión de los porcelánicos antes y después del templado químico. Los resultados para tiempo cero se refieren a la resistencia mecánica sin templado.

El templado químico incrementó la resistencia mecánica a flexión de los porcelánicos del tipo 2 y 3, mientras que la resistencia mecánica del gres porcelánico del tipo 1 no cambió de forma significativa con el tratamiento químico. Por lo tanto, se observó que la composición química del porcelánico afectó el intercambio iónico durante el proceso de templado químico.

La tabla 2 muestra el estudio estadístico del análisis de la varianza de los 3 factores estudiados: el tipo de porcelánico, el tiempo de tratamiento químico y el efecto de la temperatura del tratamiento químico sobre la tensión de rotura a flexión. Los resultados mostraron que el tipo de porcelánico, o sea, la composición química del material y la temperatura del tratamiento químico, fueron las variables que más afectaron la tensión de rotura. Por otra parte, cuando se modificó el tiempo del tratamiento químico no se encontró variación apreciable en la tensión de rotura. Eso muestra que el tiempo de tratamiento químico no fue una variable significativa en las condiciones estudiadas.

Tabla del análisis de la varianza sobre la variable tensión de rotura

| Factores | SS | df | MS | F | p |

|---|---|---|---|---|---|

| 1. Tipo de porcelánico (L+Q) | 377,809 | 2 | 188,9044 | 5,418457 | 0,011095 |

| 2. Tiempo (L+Q) | 31,921 | 2 | 15,9605 | 0,457805 | 0,637870 |

| 3. Temperatura (L+Q) | 306,724 | 2 | 153,3621 | 4,398975 | 0,023074 |

| 1*2 | 145,537 | 2 | 72,7684 | 2,087259 | 0,145112 |

| Error | 871,579 | 25 | 34,8631 | ||

| Total SS | 1.557,708 | 33 |

df: grados de libertad; F: factor F; L: modelo lineal; MS: suma de los promedios; p: factor p; Q: modelo cuadrático; SS: suma de los cuadrados; 1*2: interacción entre los factores 1 y 2.

El estudio estadístico fue hecho usando el modelo lineal (L) y cuadrático (Q). El valor de significación del estudio fue de 95%, por lo tanto, cuando el valor de p es menor que 0,05 el factor presenta significación para la variable estudiada. La interacción entre la composición química (1) y el tiempo de tratamiento químico (2) no mostró ser significativa, resultando en un valor de p ∼0,14, que es mayor que 0,05. Contrariamente, los resultados mostraron que una variación en la composición química del porcelánico (1) y de la temperatura del templado (2) provoca una variación significativa en la tensión de rotura del porcelánico.

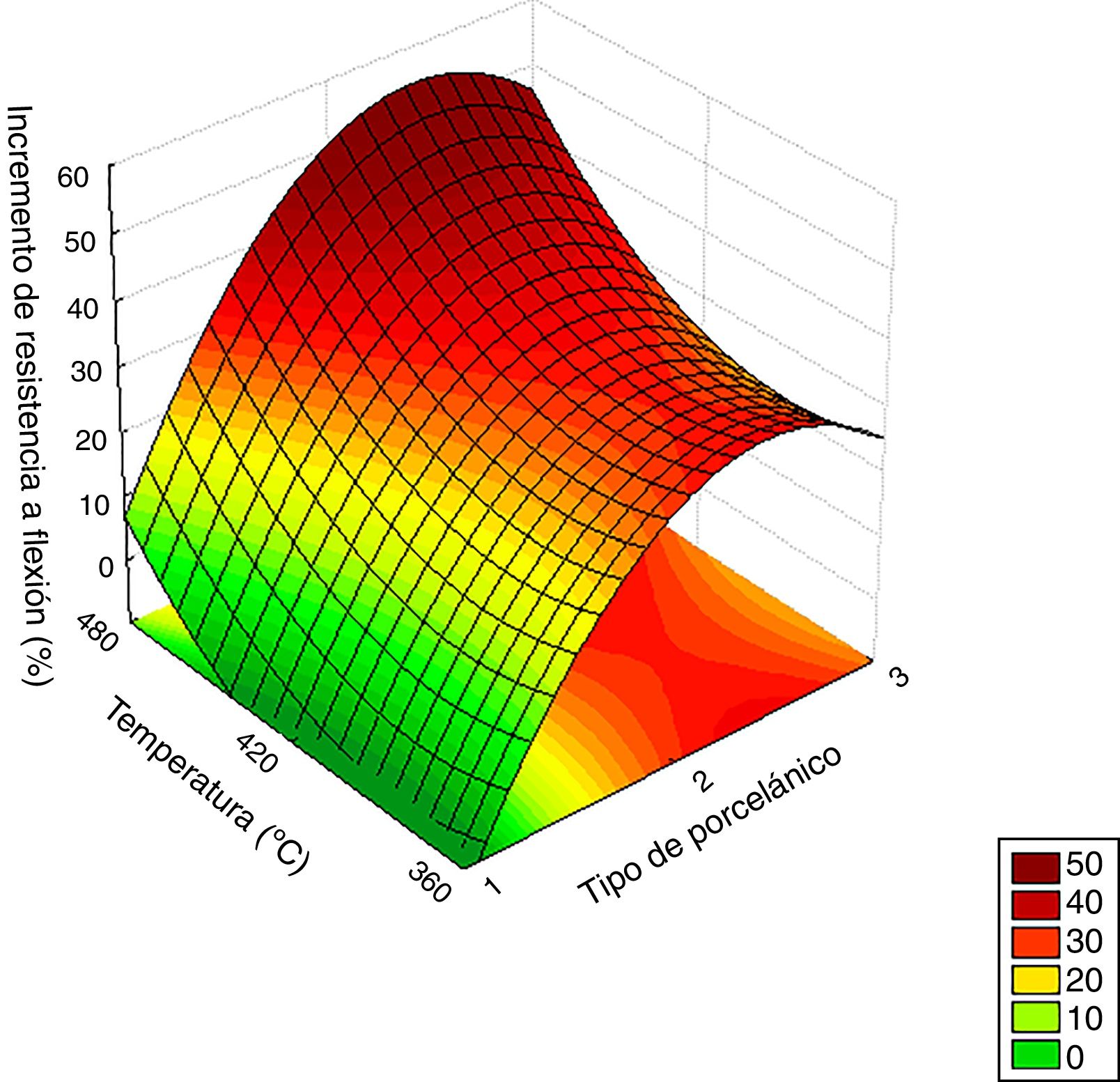

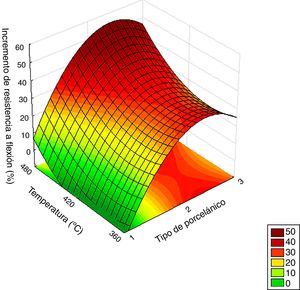

El incremento de resistencia mecánica es mostrado en la figura 2. El mayor incremento de resistencia mecánica fue obtenido con el porcelánico tipo 2 usando una temperatura de 480°C. En este caso se llegó a un incremento de ∼55% en la tensión de rotura.

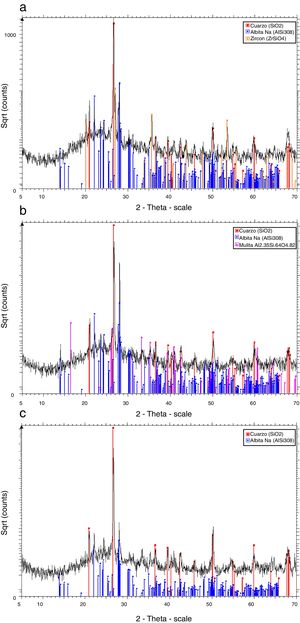

Análisis mineralógico, químico y microestructuralLa composición mineralógica de los porcelánicos usados en este trabajo es mostrada en la figura 3. Los resultados de DRX mostraron que en todos los porcelánicos se encontraron partículas cristalinas de cuarzo y albita, que proporcionan el dióxido de silicio (SiO2) y también de feldespato alcalino conteniendo sodio (Na2O·Al2O3·6SiO2), respectivamente. Por otro lado, el porcelánico tipo 1 presentó zircón (ZrSiO4) en su composición, mientras que el porcelánico tipo 2 contiene algo de mullita (3Al2O3·2SiO2) en su microestructura. Eso está de acuerdo con trabajos previos donde la fase mayoritaria en porcelánicos fue el cuarzo y como fase minoritarias la mullita, la nefelina, la albita y el zircón [14–16].

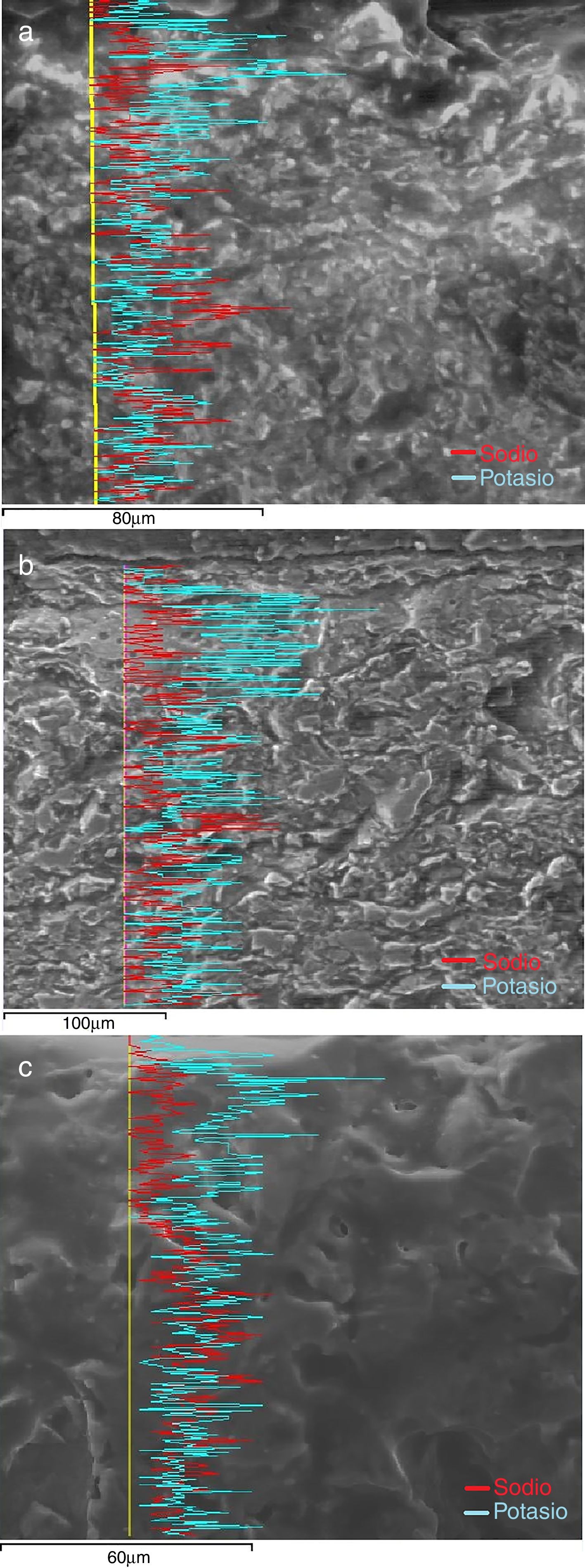

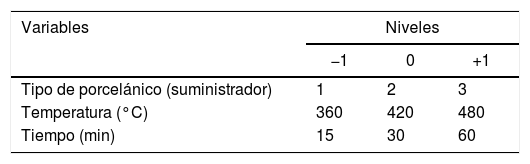

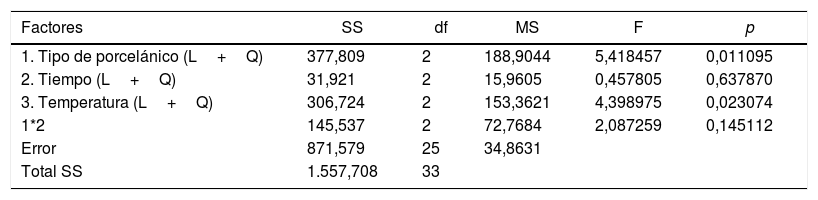

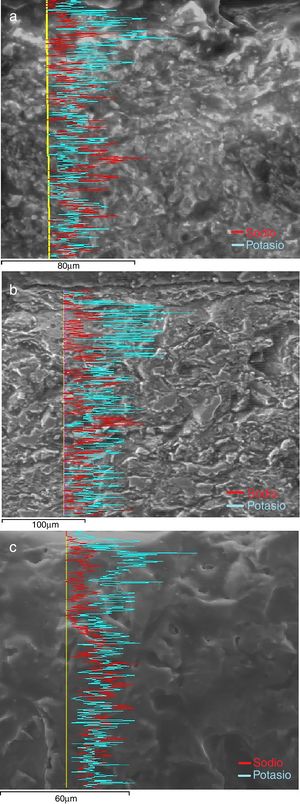

El objetivo principal del proceso de templado químico es el intercambio iónico, sustituyendo cationes de menor radio atómico por cationes de mayor radio atómico. En nuestro caso, es esperado que los cationes de sodio presentes en los porcelánicos sean sustituidos por cationes de potasio, encontrados en la sal fundida de nitrato de potasio. Las figuras 1 y 2 mostraron que hubo un fuerte incremento de resistencia mecánica después del templado químico; la figura 4 muestra el perfil de concentración entre los cationes de sodio y potasio en la sección transversal del porcelánico, justificando que el incremento en la resistencia fue producido por el proceso de intercambio catiónico.

Los resultados de la microestructura y el análisis químico en la sección transversal del producto son mostrados en la figura 4. En todos los casos se notó una microestructura formada por fases cristalinas disueltas en una fase vítrea, característica de materiales gres porcelánicos. El análisis químico muestra una variación del perfil de concentración de cationes de sodio (rojo) y de potasio (azul) en la sección transversal del producto cerámico. Cerca de la superficie del material se encontró una mayor concentración de cationes de potasio en todos los porcelánicos estudiados. Esto demuestra que el incremento de resistencia fue obtenido por la difusión y el intercambio iónico entre la sal de nitrato de potasio fundido y el gres porcelánico.

Se ha observado que la profundidad del intercambio catiónico ocurrió entre 50 y 100μm en la superficie del material. Incluso estas bajas profundidades de intercambio catiónico proporcionan una tensión de compresión muy acentuada en la superficie del material, estando de acuerdo con los perfiles encontrados en otros trabajos que usaron el proceso de templado químico [10,11,17].

ConclusionesEn este trabajo se ha estudiado la aplicación del proceso de templado químico en porcelánicos industriales hechos en España.

Los resultados mostraron que fue posible obtener unos incrementos de resistencia mecánica a la flexión de en torno al 55%.

El análisis estadístico mostró que la temperatura y el tipo de porcelánico fueron las variables más significativas. El cambio de temperatura y de la composición química del porcelánico ha producido, consecuentemente, un cambio en la resistencia mecánica después del proceso de templado químico. Para los niveles estudiados el tiempo del tratamiento químico no afectó la resistencia mecánica.

El incremento de resistencia mecánica a la flexión producido por el proceso de templado químico fue comprobado a partir del estudio del perfil de concentración de sodio y potasio en la sección transversal del gres porcelánico. La profundidad de intercambio catiónico fue observada entre 50 y 100μm, estando de acuerdo con trabajos anteriores de templado químico en vidrios y gres porcelánicos.

Este trabajo también ha demostrado que el proceso de templado químico puede ser aplicado a gres porcelánicos industriales. El incremento de resistencia mecánica puede ayudar a disminuir el espesor de la placa cerámica y, consecuentemente, ahorrar materias primas y energía durante el proceso de producción.

Los autores de este trabajo agradecen la financiación aportada en la convocatoria de Movilidad de Profesores e Investigadores Brasil-España - C.2016 de la Fundación Carolina, la Universidad Rovira i Virgili y el Instituto Federal de Educación, Ciencia y Tecnología de Santa Catarina.