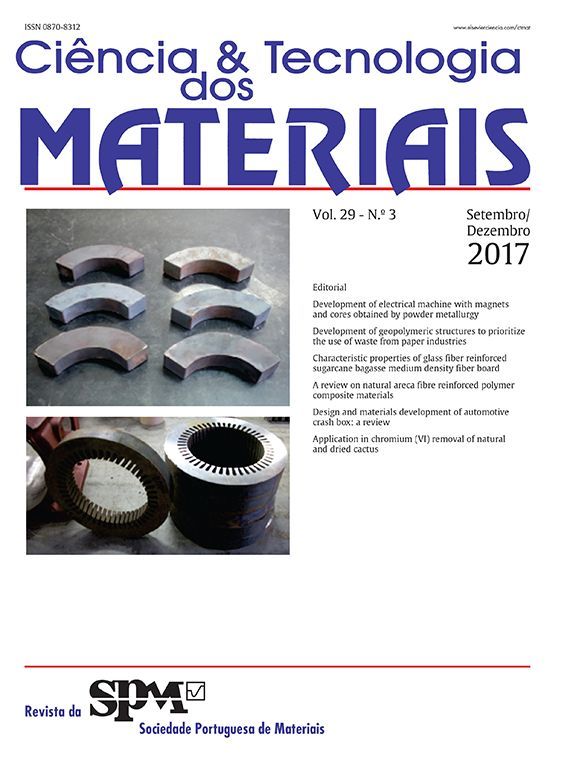

Este trabalho tem por objetivo o desenvolvimento de um Motor Síncrono Trifásico com Ímãs Permanentes (mini motor), a ser utilizado em aeromodelos, no qual o núcleo do estator foi obtido a partir do processo de Metalurgia do Pó (M/P). Inicialmente, confecionaram‐se corpos de prova de ferro puro, mas também com outros elementos, como o Fe‐P, Fe‐Si e Fe‐Ni. Estes materiais foram compactados em prensa hidráulica e sinterizados em fornos com temperaturas controladas. Foram analisadas as propriedades físicas que compreendem as grandezas magnéticas adquiridas em curvas de histerese, resistividade elétrica e propriedades mecânicas. Efetuaram‐se ensaios de perdas de núcleos em forma de transformadores para observar os rendimentos em frequências variadas. Os resultados foram comparados entre si e também com os do motor com estator de chapas; optou‐se então pela construção do núcleo a partir da liga sinterizada Fe1%P por apresentar boas características. Após o bobinamento, o estator de chapas foi substituído pelo estator sinterizado em bloco único de Fe1%P, para efetuar testes em bancada de acionamento em correntes variadas, onde pode ser analisada sua eficiência em comparação com o motor com núcleo do estator convencional de chapas. Nos ensaios em núcleos de transformadores, em frequências acima de 400Hz, as perdas magnéticas com os compósitos tornam‐se praticamente desprezíveis. No mini motor com estator sinterizado de Fe1%P, com o aumento da corrente e velocidade, que corresponde ao aumento de frequência, o rendimento máximo atingiu 73% em relação ao motor com estator de chapas.

This work aims at developing a three‐Phase Synchronous Motor with Permanent Magnets (small motor), for use in model airplanes, in which the stator core was obtained from Powder Metallurgy Process (P/M). Initially, sewed up pure iron specimens, also with other elements, such as Fe‐P, Fe‐Si and Fe‐Ni. These materials were compacted and sintered in hydraulic press in ovens with controlled temperatures. The physical properties comprising the magnetic quantities acquired by hysteresis curves, electrical resistivity and mechanical properties were examined. Core loss tests were done in the form of transformers to observe income in varying frequencies. Results were compared with each other and with the motor with stator plates; was chosen then the construction of the core from the sintered alloy Fe1% P for present good characteristics. After winding, the stator plates was replaced by sintered in a single stator block Fe1% P for testing bench for various drive currents, which can be analyzed efficiency compared to the conventional motor with the stator core sheets. In tests in core processors, in frequencies above 400Hz, the magnetic losses composite decreased becoming practically negligible. In the mini motor stator sintered Fe 1% P, with the current increase and speed, which corresponds to the frequency increase, the maximum yield reached 73% compared to the motor with stator plates.