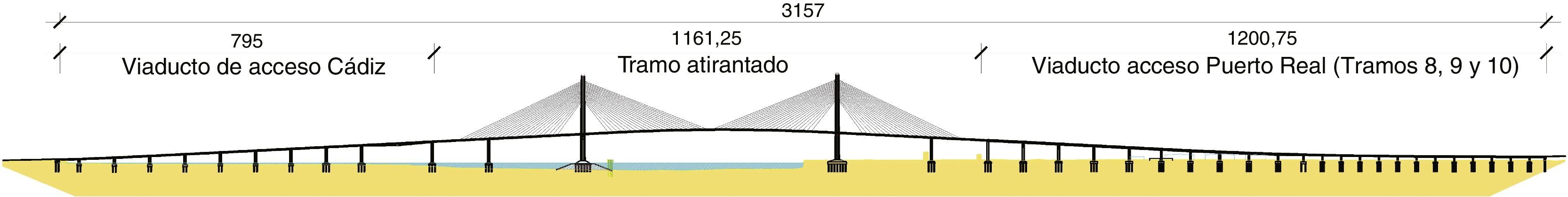

Se incluyen en el artículo aspectos singulares en el proyecto y ejecución del viaducto de acceso al Puente de la Constitución de 1812 por el lado Puerto Real. Se trata de una estructura continua de hormigón pretensado de 1.200,75m de longitud que discurre desde el estribo 2 del puente hasta la conexión con el tramo atirantado central. La zona más próxima al estribo 2, con luz tipo de 40m y sección transversal en losa aligerada de 2m de canto y anchura máxima de 35,85m, fue construida vano a vano a todo ancho con cimbra al suelo. La zona más próxima al tramo atirantado se proyectó en sección cajón tricelular de luz máxima 75m, 33,20m de ancho y 3m de canto. El núcleo central de la sección se construyó vano a vano sobre cimbra al suelo y los voladizos se ejecutaron con carro.

Relevant features in the design and construction of the access viaduct from Puerto Real side to Constitución de 1812 Bridge are described in this paper. It is a continuous prestressed concrete structure with a total length of 1.200,75m, which extends from the abutment 2 to the connection with the cable stayed spans. Closer area to abutment 2 is a voided slab with standard span of 40m, cross section 2m deep, and maximum width of 35,85m. Span by span construction with falsework on the ground was developed for the total width of the deck. Closer area to cable stayed spans is a 3m deep three-cell box cross section with span lengths up to 75m. A span by span sequence with arcaded falsework was carried out for cross section's central cell, and cantilevers at both sides were then constructed with a form traveller system.

El viaducto de acceso al Puente de la Constitución de 1812 sobre la Bahía de Cádiz por el lado Puerto Real es una estructura continua de hormigón pretensado de 1.200,75m de longitud que discurre desde el estribo 2 del puente hasta la conexión con el tramo atirantado central. Todo el tramo es continuo, sin juntas, y tampoco se dispone junta en la llegada al tramo atirantado, con el que existe completa continuidad tanto formal como estructural.

El proyecto de construcción del tablero en este tramo ha sido realizado por BRISSA,S.L. El proyecto respeta la concepción formal del proyecto original existente, si bien se desarrolla en su totalidad para dar respuesta a la mayor anchura de plataforma finalmente dispuesta y los nuevos condicionantes derivados del proceso constructivo previsto por la empresa constructora. BRISSA,S.L. ha realizado también durante la obra el apoyo técnico necesario a la empresa constructora para la ejecución del tablero, así como el diseño estructural y el dimensionamiento de la conexión definitiva entre el tramo de hormigón y el tramo atirantado. En la figura 1 se muestra la localización del viaducto de acceso por el lado Puerto Real dentro del alzado general del puente.

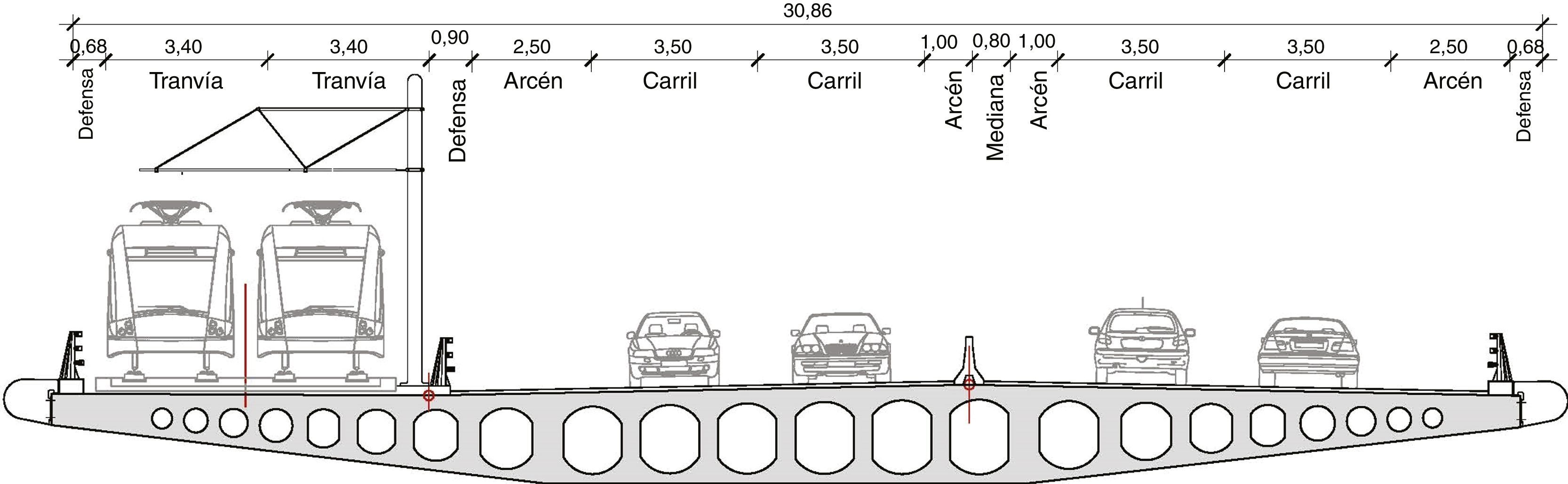

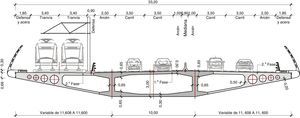

A lo largo de la longitud del viaducto cabe distinguir 2 zonas resueltas de modo diferente, al objeto de dar la mejor respuesta a los distintos condicionantes de cada una de ellas. La zona más próxima al estribo, situada entre el estribo 2 y la pila 25, discurre a una altura moderada del suelo y se materializa mediante una sucesión de 12 vanos de 40m de longitud, con un vano extremo de 32m junto al estribo. La anchura de la plataforma es variable entre 30,86 y 35,85m en los 4 vanos más próximos al estribo para ubicar el flujo de carriles variable en las proximidades del estribo, y constante en el resto del tramo con un valor de 30,86m. La sección transversal del tablero es una losa aligerada pretensada en hormigón HP45 de 2m de canto máximo y sección trapecial, con 10m de base constante en la fibra inferior y fuertes voladizos laterales de más de 10m de longitud hasta el borde de la plataforma. El canto de la losa en el borde de los voladizos es de 66cm. La figura 2 muestra una sección transversal tipo de este tramo en la zona de anchura constante. La zona de anchura variable se materializa de modo similar, aumentando aún más los voladizos laterales desde el núcleo inferior constante de 10m. Una descripción más detallada puede encontrarse en [1].

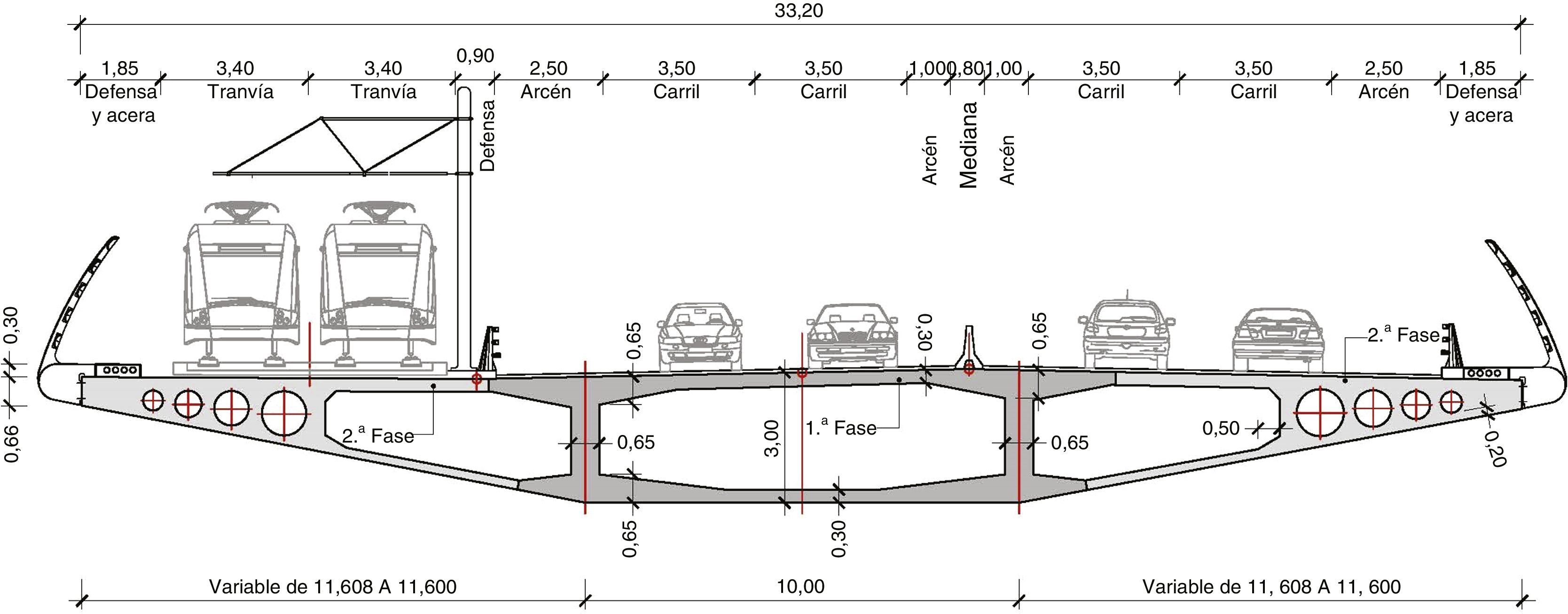

Pasado el tramo anterior, la rasante se va elevando paulatinamente del suelo y el viaducto aumenta también de modo gradual la longitud de los vanos, con una sucesión de luces 54+4×62+68+4×75 entre la pila 25 y la pila 15, en la que comienza el vano lateral del tramo atirantado. La sección de hormigón pretensado termina 18,75m pasada la pila 15, donde se realiza la conexión a la sección mixta del tramo atirantado. El canto estructural necesario para dar respuesta a este rango de luces supera los 2m indicados en la zona anterior. Por este motivo, todo el tramo constituido por los vanos de 62, 68 y 75m de longitud se resuelve con 3m de canto, mientras que el vano intermedio de 54m de luz presenta un canto linealmente variable desde los 2m existentes en la pila 25, en el lado próximo al estribo, hasta el canto de 3m indicado para el resto del tramo, a partir de la pila 24. La anchura de la plataforma en este tramo es constante de 33,20m en todo el tramo desde la pila 24 hasta el tramo atirantado, y ligeramente variable en el vano de 54m situado entre las pilas 24 y 25 para proporcionar la transición de anchura existente entre los 2 tramos principales.

Una tipología en losa aligerada resultaría claramente inconveniente para el rango de luces descrito en este tramo. Por este motivo, la sección transversal en el mismo es un cajón tricelular cerrado de 3m de canto y envolvente exterior trapecial, con una base inferior de 10m de anchura en su fibra inferior y un espesor de 66cm en los bordes de los voladizos. Estos 2 valores son los mismos que los que indicamos anteriormente en el tramo en losa aligerada. Así, aunque la sección transversal y respuesta estructural de ambos tramos es muy distinta, su configuración formal externa es idéntica, lo que colabora de modo muy singular a dotar de un carácter unitario a la totalidad del viaducto. El hormigón empleado en el tramo es HP60, necesario para hacer frente a las compresiones muy relevantes que solicitan el cajón. La figura 3 muestra una sección transversal tipo del cajón tricelular de 3m de canto. También se resuelve con sección cajón tricelular similar el vano de transición de anchura y canto variables antes descrito. Puede consultarse la referencia [2] para ampliar la descripción de este tramo.

2Proyecto y construcción del tramo en losa aligeradaComo se ha indicado anteriormente, el tramo en losa aligerada próximo al estribo 2 discurre a una altura muy moderada respecto al suelo, con un máximo hasta la cara inferior del tablero de unos 11m en la zona próxima a la pila 25. Por este motivo, una construcción vano a vano con cimbra al suelo resuelve de modo muy satisfactorio la construcción de este tramo. Asimismo, y aunque la anchura de la plataforma es relevante, no hay problema en plantear en cada fase el cimbrado a toda la anchura de plataforma. Por ello, la construcción completa de cada vano se ha realizado en una única fase. El avance de cimbra se ha realizado desde el estribo 2, con las juntas entre fase y fase situadas 10m más allá de la pila frontal de avance. De este modo, en la primera fase se hormigona el vano lateral de 32m más un voladizo de 10m en el vano siguiente, y en las sucesivas fases posteriores se hormigonan ya 40m en cada fase: 30m correspondientes al resto del vano en ejecución y 10m adicionales en el vano siguiente.

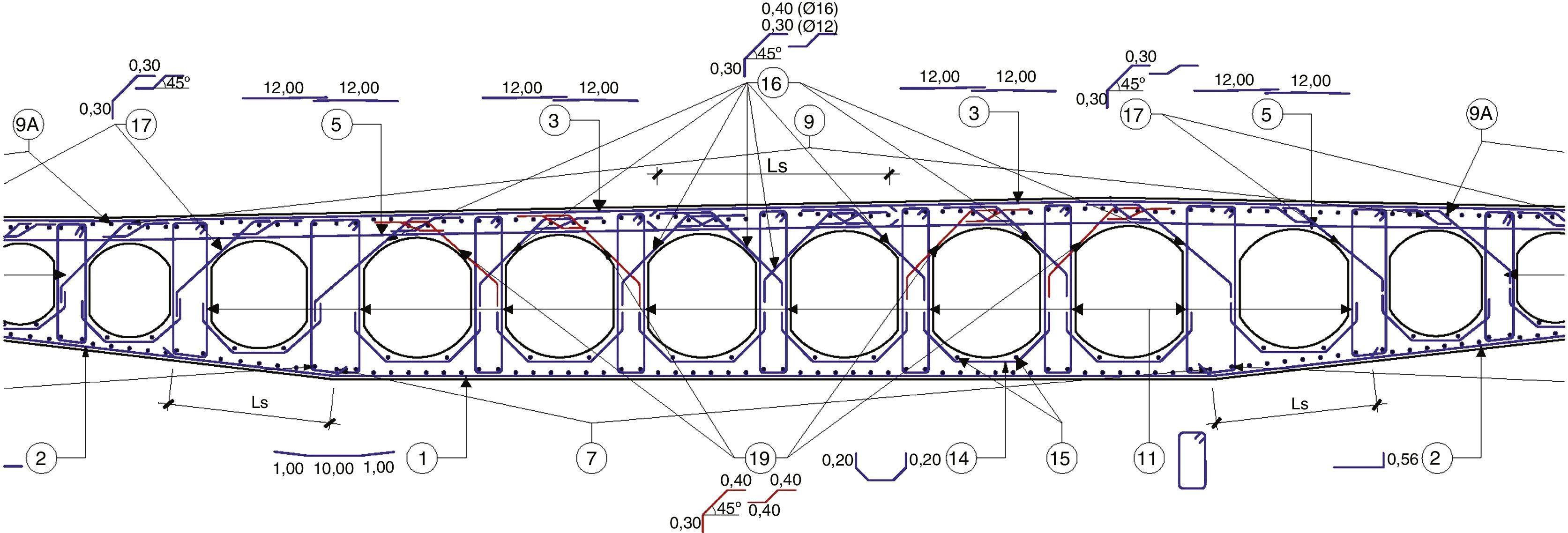

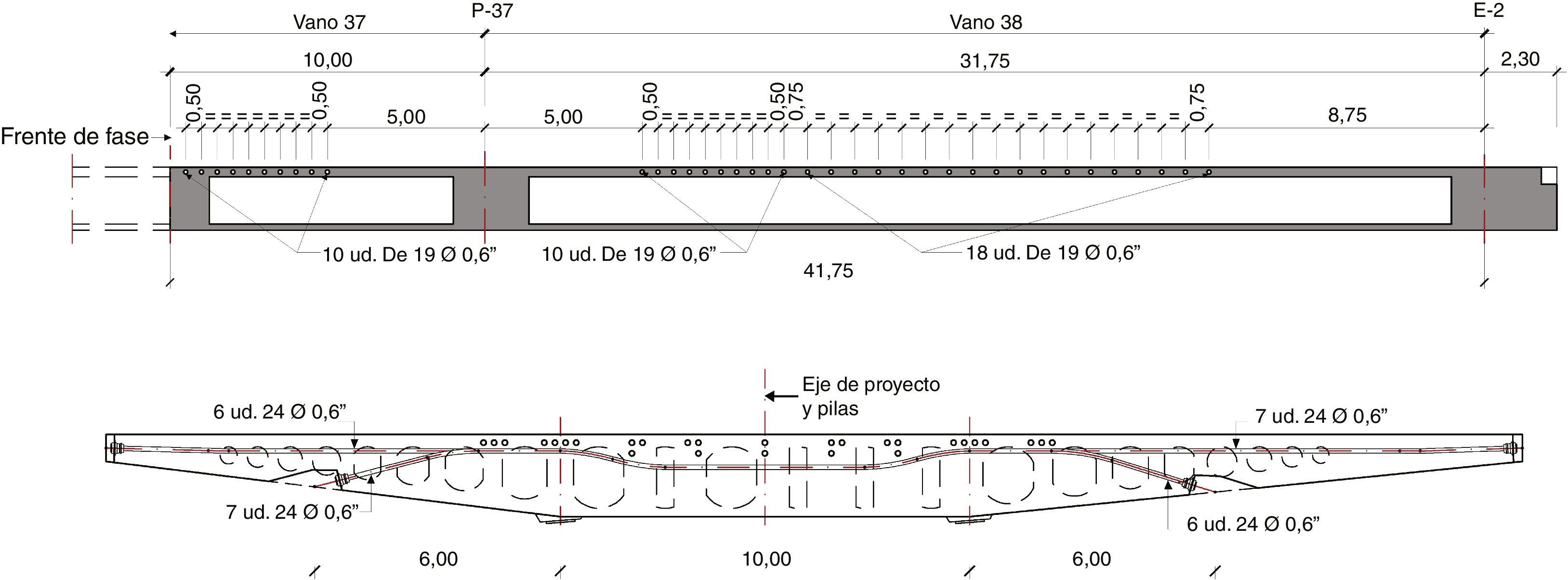

Todo el pretensado de cada vano se introduce durante la construcción en la fase correspondiente, de modo que cada vano queda completamente terminado al avanzar la cimbra. El pretensado tipo de cada vano se constituye por 22 unidades de 37mmΦ0,6”, que discurren con trazado parabólico por las 9 almas centrales de la losa. En las 4 fases más próximas al estribo 2 se disponen adicionalmente 4 o 6 cables adicionales cortos en las zonas de pila para dar respuesta al crecimiento en la anchura de la plataforma y su incidencia en las flexiones negativas en pilas, que resultan condicionantes del pretensado. Asimismo, en la última fase tipo, sobre la pila 26 se disponen también 2 cables adicionales cortos, derivados de la proximidad del tramo adyacente con mayores luces. Todo el pretensado se pone en carga desde el frente de la fase correspondiente, y la conexión de los cables de pretensado entre fases se realiza mediante acopladores. La fuerza de tesado establecida para cada fase es del 76,7% de la carga última de los cables, equivalente a 7.917kN por cada unidad de 37mmΦ0,6”. Se emplearon cordones con 1,5cm2 de área nominal. En las figuras 4 y 5 se muestran sendas fotografías del tablero durante la ejecución.

Dada la longitud del viaducto, y al objeto de disminuir los plazos de la ejecución, la construcción del viaducto se ha realizado con 2 frentes de avance simultáneos. Por un lado, el tramo en losa aligerada desde el estribo 2 hasta alcanzar al tramo en sección cajón que se describe más adelante, y por otra parte, el tramo en sección cajón hasta su conexión al tramo atirantado. Por este motivo, la ejecución de la última fase del tramo en losa aligerada que materializa la vinculación con el tramo en cajón es singular. Su longitud es de 20m, ya que corresponde a la longitud de 40m del vano menos un cuarto de ella por cada lado, correspondientes al voladizo de la fase precedente de losa y al voladizo trasero del primer vano correspondiente al tramo en cajón. El frente habitual de tesado en esta fase no resulta accesible, y por ello el tesado de esta fase se materializa desde ventanas provisionales provistas en la tabla superior de la losa, coincidentes con los aligeramientos centrales de la losa. La continuidad del pretensado en el frente de tesado se realiza en este caso mediante el cruce de los cables, en lugar de emplear acopladores.

En lo que respecta a la construcción del tramo en losa aligerada, cabe señalar la incidencia que en el diseño de la cimbra empleada en la construcción presentan las deformaciones térmicas en el tablero. Dada la longitud del viaducto, y el hecho de que todos los apoyos definitivos del mismo sean apoyos deslizantes, es necesario materializar durante la ejecución vinculaciones efectivas entre el tablero y la subestructura con un doble objetivo. Por un lado, mantener controlado conforme a las previsiones del proyecto el régimen de movimientos longitudinales que debe absorber cada apoyo. Por otra parte, evitar la posible reptación del tablero durante la construcción. El resultado es que la presencia de estas vinculaciones provisionales entre tablero y subestructura determina el desplazamiento de origen térmico que experimenta el extremo ya ejecutado del tablero, y que es susceptible de transmitirse a la cimbra empleada para el vano siguiente. En nuestro caso, los requisitos resistentes de la cimbra frente a movimientos longitudinales impuestos condujeron a adoptar una longitud dilatable máxima de 130m, ya que de superarse esta los esfuerzos en las torres de cimbra derivados del movimiento impuesto resultaban excesivos. En función de esta longitud máxima se estableció la secuencia de disposición de las vinculaciones tablero-subestructura durante la ejecución. Tras ejecutar la primera fase se dispuso la vinculación del tablero a la pila 37, la más próxima al estribo 2, y una vez que la ejecución de fases posteriores aumentaba la longitud dilatable del tablero, esta vinculación se iba desplazando a pilas más avanzadas, de modo que se respetara siempre el límite máximo de longitud dilatable antes indicado.

El diseño del sistema de bloqueo entre el tablero y la subestructura viene condicionado por las fuerzas de rozamiento desarrolladas en los teflones. El peso de la sección tipo del tablero en este tramo es de unos 725kN/m, y la longitud total del tramo hasta la vinculación con el tramo en sección cajón es de 512m. Dado que, como se ha indicado, la distancia entre el punto fijo del tablero al frente de cimbra durante la construcción está acotada a 130m, es claro que existen muchas fases de ejecución en las que las longitudes de tablero a un lado y otro del punto fijo son muy diferentes. Y aun en fases geométricamente más equilibradas deben considerarse fuerzas de rozamiento distintas a un lado y otro del punto fijo, de modo acorde a los criterios que establece EN1337-1. La consecuencia es que la fuerza desequilibrada debida al rozamiento de teflones que deben soportar los bloqueos provisionales y transmitirse a la subestructura es muy importante. La fuerza máxima sobre los topes se produce en las últimas fases, y es de 5.000kN. Esta fuerza es excesiva para ser soportada por una única pila, por lo que en las fases condicionantes se dispusieron bloqueos en 2 pilas consecutivas, previo control de la incidencia que sobre el tablero y la propia subestructura podría introducir esta disposición.

La transmisión de la fuerza de bloqueo entre el tablero y la pila se realiza mediante el rozamiento desarrollado en el fondo del tablero contra el tetón metálico que, por medio de apoyos de neopreno, transmite finalmente la fuerza a la cabeza de pila. El rozamiento necesario lo proporciona la fuerza de pretensado en las barras verticales dispuestas al efecto, que comprimen el tope metálico contra el fondo del tablero. El número y el diámetro de las barras necesarias son lógicamente variables en función de la fase que corresponda. En las fases condicionantes las 2 pilas en las que se repartía la fuerza longitudinal requerida se pretensaron con 8 barras de 50mm de diámetro y 835MPa de límite elástico, tesadas al 70% de su carga de rotura. La figura 6 muestra un detalle con el esquema general del tope dispuesto.

Finalmente, otros aspectos de interés en el diseño y la construcción de este tramo son las disposiciones necesarias derivadas del trabajo bidimensional del tablero y la flexión transversal del mismo. La geometría de la sección que se observa en la figura 2 tiende a concentrar el trabajo de flexión longitudinal en las zonas centrales de la sección, generando una flexión transversal importante desde los voladizos hacia el interior. Pero al llegar a las zonas de pila el sentido de esta flexión transversal en la zona interior tiende a invertirse, al objeto de canalizar la reacción hacia los apoyos. En cada pila se disponen únicamente 2 apoyos, simétricamente dispuestos respecto al eje del tablero cuando la sección es simétrica, y con una distancia entre ellos de 10m, de modo que la reacción tiende a concentrarse en las almas más próximas a los apoyos, básicamente en el alma situada a 5m a cada lado del eje y las almas adyacentes a ella a derecha e izquierda.

La magnitud de los voladizos y la presencia de los aligeramientos de grandes dimensiones exigen controlar la flexión transversal muy significativa que de todo ello se deriva considerando la deformabilidad tipo Vierendeel del sistema, lo que tiene su reflejo en el despiece del armado transversal existente. Tal y como se observa en la figura 7, la tabla superior de la losa por encima de los aligeramientos requiere armadura en doble capa para admitir las flexiones derivadas del trabajo Vierendeel, y se disponen también junto a los aligeramientos armaduras en diagonal y zetas de cortante localizadas (familias 16, 17 y 19 en la fig. 7) dirigidas siempre según el flujo de cortante necesario. Así, las armaduras 19 indicadas en la figura únicamente se disponen en las zonas próximas a las pilas, en las que el cortante transversal tiende a descargar desde el centro hacia las almas más próximas a los apoyos.

Este trabajo transversal de la losa tiene trascendencia en el diseño de las riostras de apoyos, ya que es necesario considerar en su dimensionamiento la distribución transversal en la sección del esfuerzo cortante longitudinal a su llegada a la riostra. Precisamente el trabajo Vierendeel descrito anteriormente tiende a localizar de modo significativo el esfuerzo cortante longitudinal en las almas más próximas a los apoyos y descargar a las más alejadas, reduciendo así el propio trabajo transversal del macizado dispuesto sobre los apoyos a valores cubiertos por una cuantía de armadura pasiva fuerte, pero asumible tanto desde el punto de vista estructural como desde el constructivo. A modo de ejemplo, la armadura transversal superior dispuesta en los macizados transversales por apoyos es de 4 capas de redondos Φ32mm a 0,125m de separación. Estas armaduras son muy inferiores a las que resultarían de no considerar la distribución transversal del cortante que tiene lugar a lo largo de todo el tablero, pero en particular en las zonas próximas a los apoyos. Por su parte, la armadura transversal inferior, por el contrario, es mucho menor, con una única capa de redondos Φ32mm y Φ25mm dispuestos alternativamente a 0,125m de separación.

En caso de no haber podido resolver en hormigón armado el dimensionamiento general de estas riostras, el recurso al hormigón pretensado de las riostras resultaba muy desfavorable. Los análisis realizados con esta disposición mostraban una difusión muy importante del pretensado transversal de la riostra hacia las zonas de losa adyacentes, penalizando muy significativamente los criterios de control del pretensado en servicio en la zona de la riostra, que son muy estrictos atendiendo al tipo de ambiente iiia en el que se desarrolla el proyecto. Por otro lado, nos encontramos con un tablero en el que la carga permanente es proporcionalmente muy significativa, lo que incide también de modo muy desfavorable en los controles relativos al pretensado en servicio. Pensamos que esta conclusión relativa al diseño de riostras de apoyo es básicamente general, de modo que en losas transversalmente armadas el recurso al pretensado para el diseño de las riostras es de difícil aplicación, y en caso de hacerse conduce necesariamente a cuantías de pretensado en la riostra muy importantes para compensar la pérdida de eficacia del pretensado por difusión a las zonas de losa adyacentes.

Como se indicó en la descripción general del tablero incluida en el apartado anterior, la anchura de la losa aumenta significativamente en los 4 vanos más próximos al estribo 2, hasta un máximo de 35,85m. Además, lo hace de modo básicamente asimétrico, y uno de los 2 voladizos llega a los 14m de longitud. Por este motivo, en las 2 fases más próximas al estribo 2 en las que los voladizos alcanzan valores mayores el diseño transversal en hormigón armado resulta ya muy forzado, y por ello se dispone pretensado transversal superior a lo largo de toda su longitud. Este pretensado se materializa con unidades de 19mm Φ0,6” a separaciones entre cables variables entre 0,50 y 1,50m, según el caso. Este pretensado transversal general en estos vanos se acompaña también de pretensado transversal localizado en las riostras de apoyo correspondientes a estas fases, sobre las pilas 36 y 37, las 2 últimas más próximas al estribo. El pretensado de las riostras en estas pilas se materializa con 13 unidades de 24mm Φ0,6” cada una. En estas 2 pilas, la presencia de pretensado transversal general en el tablero permite el recurso a una solución pretensada en las riostras, ya que la relación entre los 2 pretensados, general y local en la riostra, reduce la incidencia de la pérdida de eficacia por difusión transversal del pretensado de la riostra. La figura 8 muestra la disposición del pretensado transversal general en el vano lateral junto al estribo, y el alzado general del pretensado de la riostra. Se observa el trazado necesario en este pretensado para permitir el paso del pretensado longitudinal general en la zona de pilas. Asimismo, se observa también la ausencia de pretensado transversal general en la zona próxima a la pila, ya que la propia difusión del pretensado de la riostra proporciona la compresión necesaria. Tampoco se dispone pretensado transversal general en la zona próxima a los estribos. Esto es debido a que en la riostra de estribos es posible disponer apoyos a lo largo de toda la longitud del frente de estribo, y por ello se disponen 4 apoyos, de modo que apenas hay trabajo en voladizo de esta riostra, y además se reducen sensiblemente las flexiones propias del voladizo transversal del tablero en una amplia zona de influencia del apoyo en la riostra. Esta riostra de estribo se resuelve en hormigón armado.

3Proyecto y construcción del tramo en sección cajónLa construcción del tramo en sección cajón comienza con la construcción del vano de 54m situado entre las pilas 24 y 25, con canto y anchura variables. La configuración geométrica de este vano aconseja plantear su construcción de modo singular. Dado que además el vano se sitúa a poca altura, su construcción se realiza con cimbra al suelo en una única fase longitudinal y transversal, en la que además del propio vano se ejecutan a la vez sendos voladizos a cada lado en los vanos adyacentes, de longitud igual a un cuarto de los mismos, según se indicó anteriormente.

En todo caso, y si bien como se ha indicado la ejecución de este vano se realiza en una única fase, básicamente esto quiere decir que no se realiza el descimbrado del vano hasta haberlo ejecutado en su totalidad, pero las dimensiones del vano y la configuración de la sección transversal exigen necesariamente estudiar la secuencia de hormigonado de la sección transversal del tablero. Este hormigonado se realizó en 3 fases:

- -

Hormigonado del núcleo central de la sección constituido por las almas y tablas centrales, junto con el arranque de los voladizos a cada lado.

- -

Hormigonado del área maciza exterior y tabla inferior del voladizo. Este hormigonado se realizó por este orden al objeto de evitar que la potencia del área maciza exterior pudiera introducir movimientos que pudieran afectar la tabla del voladizo de 20cm de espesor en el caso de hormigonarse en orden contrario.

- -

Cierre del voladizo superior mediante encofrado apoyado en la tabla inferior.

Se establecieron prescripciones rigurosas mediante el empleo de nervometal o disposiciones similares para el tratamiento de todas las juntas de hormigonado durante la construcción.

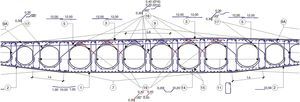

El pretensado de este vano consta de 24 unidades de 37mmΦ0,6” con trazado parabólico que discurren por las almas de la sección cajón, y sendos refuerzos de pretensado superior en las zonas de pila constituidos por 8 unidades de 37mmΦ0,6” sobre las pilas 24 y 25. Tanto el pretensado de almas como el pretensado sombrero sobre la pila 25 se tesan previamente al descimbrado del vano, mientras que el pretensado sombrero en la pila 24 se tesa junto al resto de pretensado de servicio del tramo en cajón que se describe más adelante. El pretensado de almas presenta a su vez trazado en planta en las zonas de positivos y negativos para alcanzar la excentricidad global necesaria en estas zonas. Los 24 cables de alma se disponen a máxima excentricidad en tablas superior e inferior en las secciones sobre la pila 24 y en la zona central del vano, respectivamente. Sin embargo, sobre la pila 25 el pretensado de alma se dispone básicamente distribuido en el plano del alma sin forzar su excentricidad superior, al objeto de dar respuesta también a los requisitos de pretensado en la fibra inferior de las secciones próximas a esta pila, que resultan condicionantes debido a la distribución de luces del tablero y la pérdida de canto en la zona próxima a la pila 25. El pretensado en este vano viene muy condicionado por la oscilación de esfuerzos en el mismo derivada del proceso constructivo, al introducirse el peso propio y pretensado en situación de viga biapoyada, con muy poca flexión negativa en apoyos procedente de los voladizos.

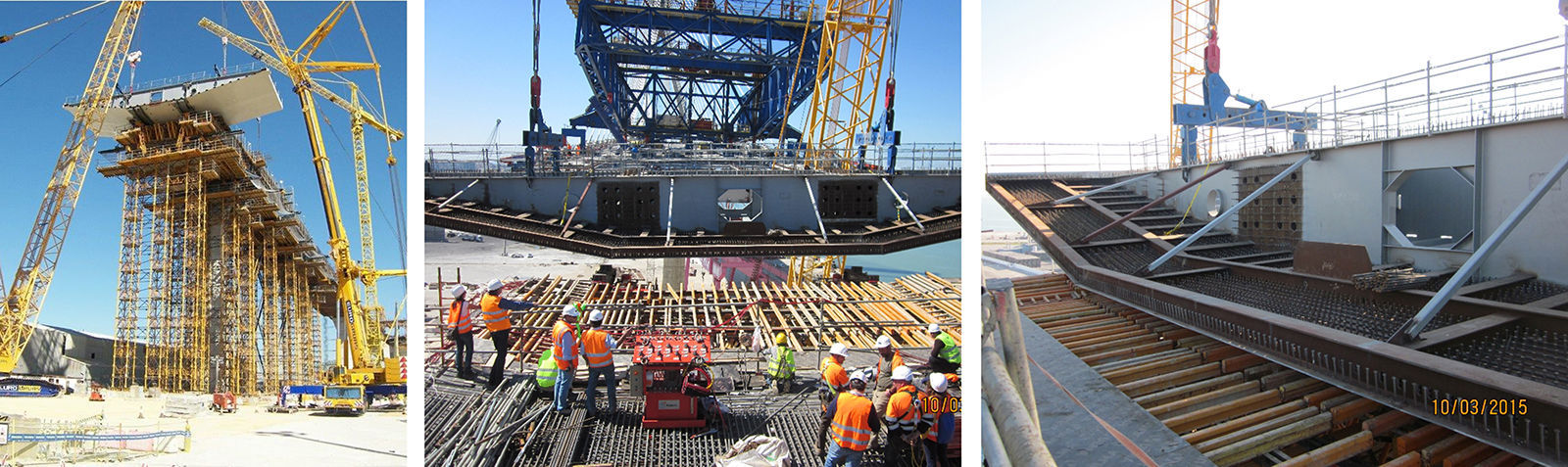

Una vez ejecutado el vano indicado, comienza la ejecución por fases de la estructura hacia el tramo atirantado. A lo largo de este tramo la rasante llega a elevarse de modo significativo, hasta un valor próximo a los 50m en los últimos vanos. Por otro lado, la configuración de la sección transversal a modo de cajón cerrado tricelular aconseja plantear una secuencia de ejecución por fases de la sección transversal que permita una mayor optimización de los rendimientos. Por estos motivos, la ejecución de este tramo se ha planteado también vano a vano por fases longitudinales con cimbra al suelo, pero a diferencia del tramo anterior, la cimbra se ha planteado únicamente para una subsección central de 14m de anchura. El resto de la sección transversal situado a ambos lados se ha ejecutado con carro de avance sobre el núcleo de la sección ejecutado con anterioridad. En las figuras 9 y 10 se observa el núcleo central en ejecución y el carro empleado para la construcción de los voladizos.

Cada fase de ejecución del núcleo de la sección incorpora un voladizo igual a un cuarto de la longitud del vano siguiente. En cada fase se dispone un pretensado longitudinal constituido por 24 unidades de 37mmΦ0,6” que discurren con trazado parabólico por las almas centrales del cajón. No obstante, dado el número de cables existente (12 por alma), el espacio reducido para ubicar un mayor número de cables y las necesidades resistentes en las secciones de pila y centros de vano, estos cables han de disponerse básicamente en situación de máxima excentricidad en las secciones críticas, por lo que el trazado longitudinal de los cables se acompaña también de un trazado en planta significativo que permita la transición geométrica de los cables desde las almas a las tablas del cajón. Al objeto de limitar la incidencia de estos trazados tanto en las pérdidas de pretensado por rozamiento como, sobre todo, en el riesgo de posibles roturas de cables durante la ejecución, el pretensado se materializó con cables lubricados en obra con aceite soluble tesados al 78,5% de la carga última de los cables. Es preciso señalar aquí la incidencia que la curvatura de los trazados de pretensado en planta y alzado presenta en la respuesta durante el tesado de las unidades de 37 torones, más sensibles lógicamente a eventuales pinzamientos que unidades de menor entidad o con trazados sensiblemente rectos. El empleo de cables lubricados en obra se mostró como una opción muy favorable en estas situaciones. De modo similar al tramo en losa aligerada anteriormente descrito, la conexión de los cables entre fases se realizó mediante acopladores.

Una vez ejecutado el núcleo de la sección transversal, y con un desfase longitudinal no inferior a 2 fases completas de núcleo, se ejecutaron los voladizos del tablero con el carro de avance. El peso total del carro empleado es de 3.300kN, y la longitud de las fases de ejecución tipo de los voladizos es de 15,50m. El ritmo de ejecución exigido en los voladizos al objeto de dar respuesta a las necesidades generales de la obra ha sido de una puesta cada 4días, lo que conduce necesariamente a una entrada en carga a edades muy tempranas del hormigón de los voladizos. Dado que es precisamente su peso propio la carga preponderante que solicita los voladizos, unos 350kN por metro lineal entre los 2 voladizos, hubo de implementarse en obra un protocolo exigente de control del hormigón previo al descimbrado de cada fase para el avance del carro. Este control incluyó tanto la resistencia a compresión del hormigón como su resistencia a tracción, ensayadas ambas previamente al descimbrado de cada fase. El control de la resistencia a tracción se consideró muy necesario para mantener tanto el control de flechas de los voladizos como el control de fisuración dentro de los límites admisibles y las hipótesis del proyecto. En particular la respuesta de la losa superior de los voladizos, sometida a una flexotracción significativa, podía resultar sensiblemente influenciada por una fisuración prematura originada por una carga importante a muy tempranas edades Se exigieron en obra unas resistencias mínimas a compresión y tracción de 40 y 3,8MPa, respectivamente, para proceder al desencofrado y avance del carro.

El pretensado descrito durante la construcción por fases del tablero no es suficiente para dar respuesta a las necesidades resistentes del mismo. Por ello, con posterioridad a la ejecución de los voladizos se introduce un nuevo pretensado. Dado que no existe espacio en las almas del cajón, este pretensado se materializa mediante cables rectos situados en la losa superior en las zonas próximas a pila, y en la losa inferior en las zonas de centro de vano, anclados en ambos casos en recrecidos a modo de cuña salientes de las tablas de la sección. La cuantía de este pretensado es variable según la luz del vano. Así, el pretensado sombrero sobre pilas varía entre 6 y 14 unidades de 37mmΦ0,6” según los vanos, salvo la singularidad que supone la pila 15, frontera entre el vano lateral de 120m de luz en el tramo atirantado y el vano extremo de 75m en el tramo de hormigón, sobre la que el refuerzo de pretensado en la losa superior es 30 unidades de 37mm0,6”, condicionadas por los esfuerzos procedentes del tramo atirantado. Por su parte, los refuerzos rectos a flexión positiva son variables entre 10 y 14 unidades en función de los esfuerzos en cada vano de 68 y 75m, siempre de 37mmΦ0,6”. En los vanos de 62m de luz no es necesario este pretensado de refuerzo inferior. Las figuras 11 y 12 muestran, respectivamente, el frente de anclajes del pretensado de construcción (12Ud 37mmΦ0,6” por alma), con sus acopladores, y una cuña tipo para el anclaje de los cables rectos del pretensado en segunda fase sobre la sección completa.

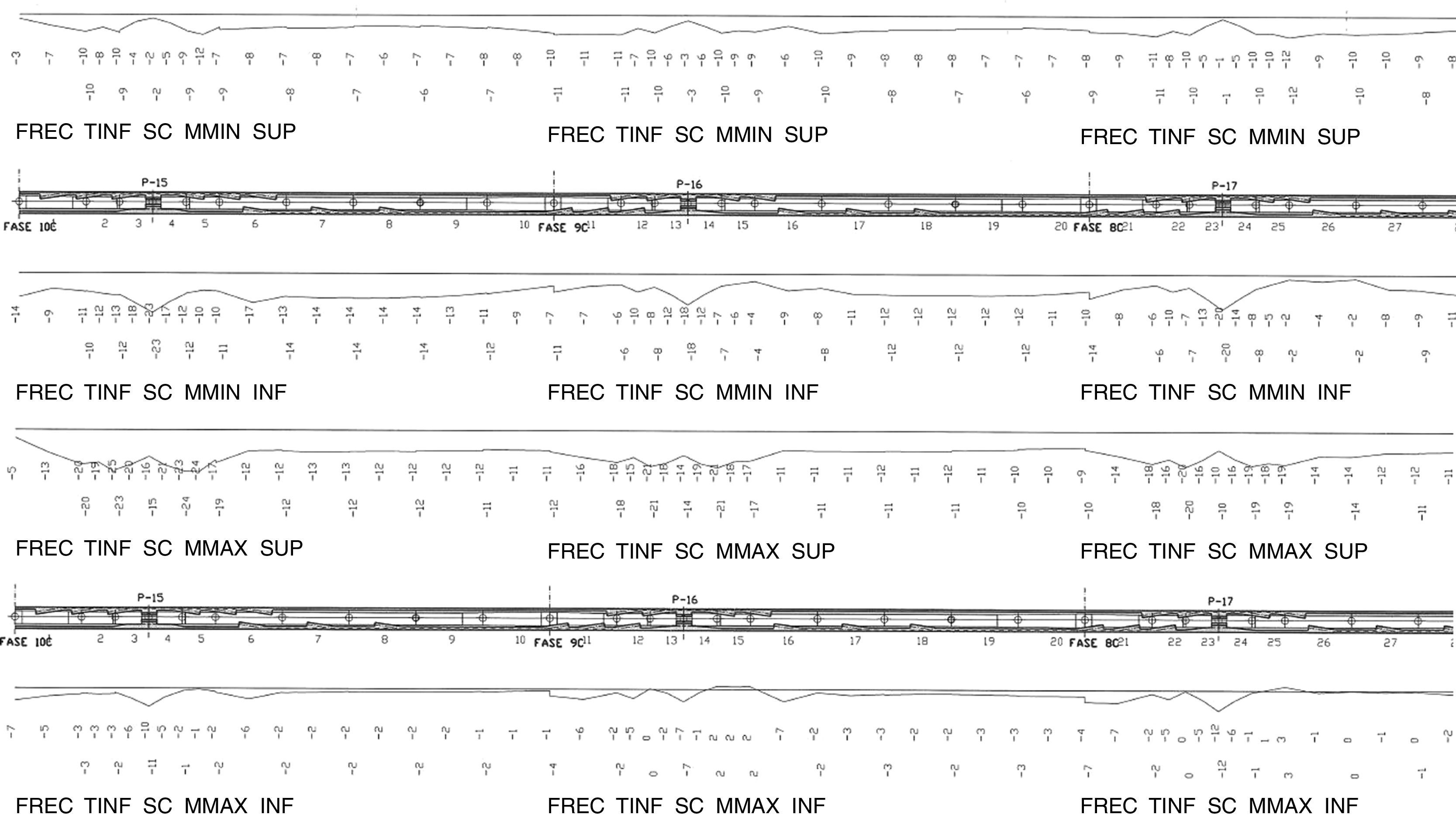

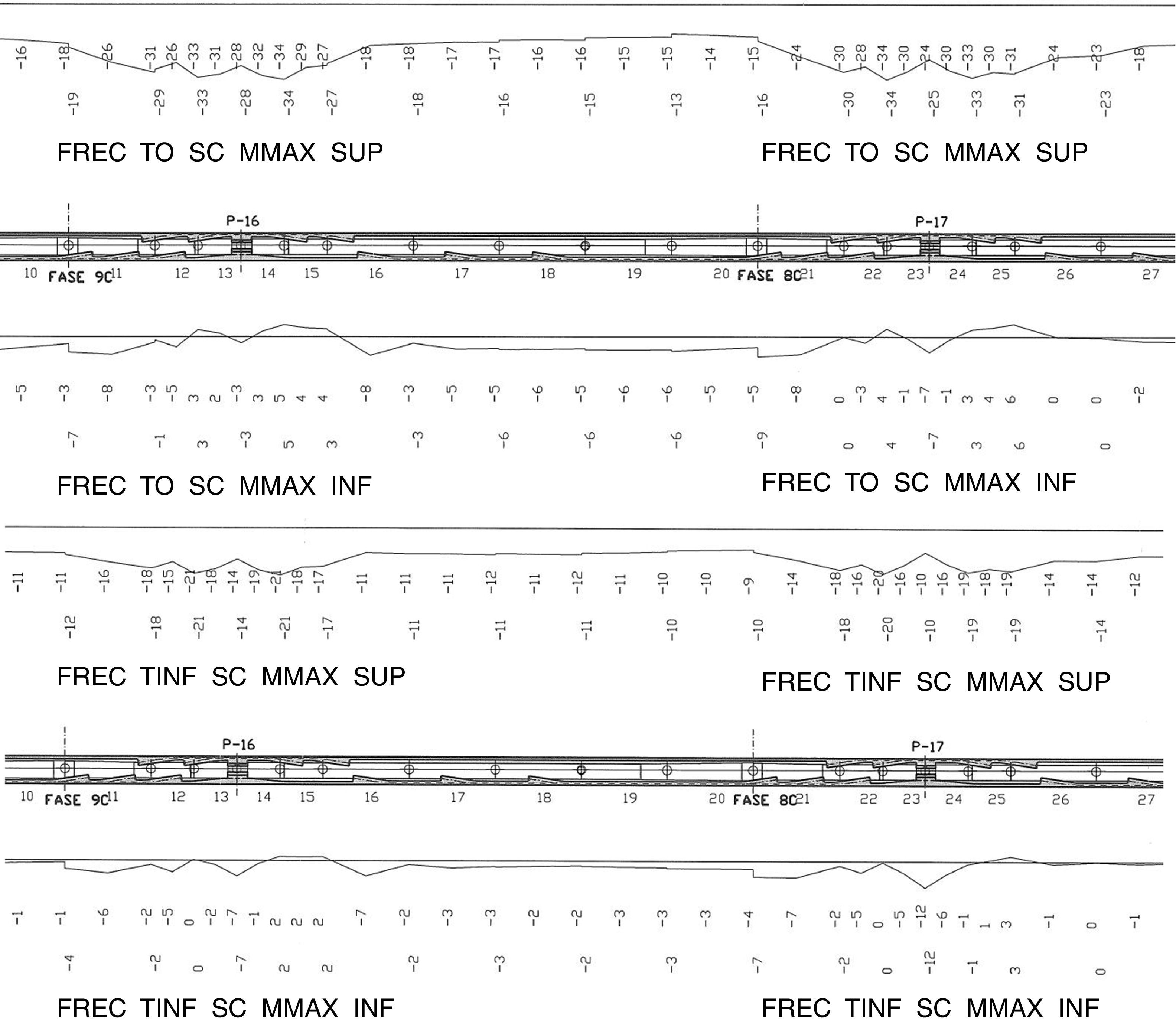

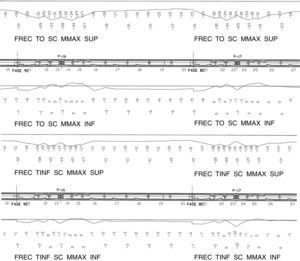

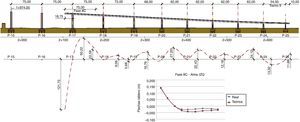

Esta disposición del pretensado con un carácter marcadamente evolutivo, unido a la ejecución también evolutiva tanto de la sección transversal del tablero como de su estructura longitudinal, exigió una consideración singular de los fenómenos redistributivos al objeto de controlar efectivamente los niveles tensionales en el tablero, tanto a tiempo cero como a tiempo infinito. El dimensionamiento del pretensado del tramo viene condicionado por las exigencias de control tensional en servicio para el ambiente iiia, que exige verificar el estado de descompresión bajo la combinación frecuente de acciones. Resulta condicionante el control a tiempo infinito, una vez desarrolladas tanto las pérdidas diferidas de pretensado como las redistribuciones de tensiones y esfuerzos debidas a la fluencia del hormigón. En el análisis se consideraron tanto las redistribuciones de esfuerzos de peso propio y pretensado a nivel de estructura debidas a los cambios de directriz y esquema estático a lo largo de la construcción respecto a la situación final, como las redistribuciones tensionales a nivel de sección para todas las cargas que se introducen en la sección del núcleo. Para el análisis de los vanos próximos al tramo atirantado se consideraron también las redistribuciones entre el tramo de hormigón y el tablero mixto atirantado adyacente, debidas a la fluencia del tramo de hormigón. En este caso no solo se consideraron las acciones de peso propio y de pretensado para la evaluación de las redistribuciones, sino también la carga muerta y la incidencia de la retracción del hormigón en el tramo atirantado. En general, se aplicaron en todos los casos métodos de análisis basados en el bloqueo y en la compatibilidad diferida de deformaciones de las distintas subsecciones o, en su caso, tramos de la estructura implicados en el análisis, haciendo uso del coeficiente de envejecimiento e hipótesis medias pero realistas relativas a la edad de puesta en carga de los distintos hormigones y cambios en el esquema estático durante la construcción. El resultado es que la combinación de los pretensados de construcción y servicio dispuestos permite satisfacer el estado límite de descompresión a lo largo de todo el tablero. La capacidad de ajuste que proporciona el pretensado de servicio permite además hacerlo de modo bastante ajustado en todas las áreas críticas del tablero. La figura 13 muestra el estado tensional a tiempo infinito en las fibras superior (flexión negativa) e inferior (flexión positiva) del núcleo de la sección bajo la combinación frecuente de acciones, en los 2 vanos más próximos al tramo atirantado. Se observa un ajuste importante del estado de descompresión en todas las zonas críticas del tablero, que puede generalizarse al resto del puente. No obstante, existe una cierta reserva de compresión en las secciones críticas del tablero. Esta reserva es necesaria para proporcionar sin pérdida de rigidez del núcleo de la sección la retención necesaria a la apertura de fisuras en los voladizos, cuyo dimensionamiento se realiza básicamente en condiciones de hormigón armado. Más adelante se comenta con mayor detalle el dimensionamiento longitudinal de los voladizos armados.

La introducción del pretensado de construcción sobre la sección del núcleo de la sección introduce esfuerzos hiperestáticos a tiempo cero muy importantes en el tablero, asociados a un estado de tracciones significativas en la fibra inferior del núcleo de las secciones próximas a pila. Esto es debido a que el pretensado de construcción es muy superior al que correspondería a la sección tipo del núcleo, ya que junto al pretensado de servicio debe hacer frente a los esfuerzos sobre la sección completa del tablero. El núcleo de la sección pesa del orden de la mitad que la sección total, pero el pretensado que recibe es muy superior al que correspondería a esta sección. Los esfuerzos de pretensado no se ven compensados a tiempo cero por un peso propio equivalente de la sección, y el resultado es la aparición de tracciones no despreciables en las secciones próximas a pila. En cierto modo es una situación similar a la que se produce en puentes ferroviarios dimensionados con criterios restrictivos de tracción admisible. En este caso es el valor de las sobrecargas el que es muy relevante, y condiciona un pretensado superior al que el peso propio de la sección es capaz de equilibrar inicialmente.

No obstante, la extensión en planta de estas tracciones no llega nunca a alcanzar fibras pretensadas del tablero, ya que en estas zonas los cables de construcción se encuentran siempre en zonas comprimidas de la sección, y tampoco los bulbos de tracción adyacentes a las pilas alcanzan las cabezas de anclaje de los pretensados inferiores de servicio. Por este motivo, la existencia de estas tracciones localizadas en construcción y a tiempo cero no comprometen el cumplimiento de las especificaciones normativas del pretensado en el ambiente iiia en el que se desarrolla el proyecto. Por el contrario, se controlaron como secciones armadas disponiendo la armadura pasiva longitudinal necesaria en las tablas inferiores del núcleo para mantener la apertura característica de fisuras en valores inferiores a 0,2mm. Las cuantías localizadas de armadura pasiva necesarias por este concepto son variables en función de la fase que corresponda, al ser variable la distribución de los vanos a lo largo del puente, alcanzando una armadura en la cara inferior de tablero constituida por barras alternas de Φ25mm y Φ32mm, con una separación de 10cm entre barras consecutivas. La respuesta de estas zonas durante la ejecución, que es cuando se producen los valores de tracción condicionantes, fue muy satisfactoria, sin detectarse ningún signo visible de fisuración durante la ejecución. Y como se ha indicado, las tracciones existentes se reducen sensiblemente en el control en servicio a tiempo cero, y sobre todo a tiempo infinito, donde ya prácticamente desaparecen. La figura 14 muestra a modo de ejemplo el estado tensional a tiempo cero y a tiempo infinito en la fibra inferior de la sección a lo largo del vano P16-P17, donde se observan los bulbos de tracción localizados en la losa inferior del núcleo de las secciones próximas a las pilas. Se observa cómo es condicionante el estado a tiempo cero, y cómo efectivamente a tiempo infinito las tracciones disminuyen sensiblemente. En todo caso, y como se ha dicho, las situaciones más desfavorables se producen durante la construcción.

Por su parte, en cuanto al control de los voladizos en la respuesta longitudinal general del tablero, todo el pretensado del tablero se dispone en el núcleo de la sección, tanto el pretensado de construcción como el pretensado de servicio. Este último se tesa cuando toda la sección ya se ha ejecutado, pero se dispone geométricamente en el núcleo de la sección. Por este motivo, el control general de los voladizos se realiza con criterios de hormigón armado y control de apertura de fisuras. La situación condicionante para el diseño de los voladizos se produce a tiempo cero, dado que a tiempo infinito las redistribuciones generales de esfuerzos son favorables para el estado tensional de los voladizos. En particular la fluencia del pretensado de construcción tiende a comprimir a tiempo infinito los voladizos, de modo que el balance neto de redistribuciones al voladizo es favorable a tiempo infinito. Sin embargo, a tiempo cero, y también durante la construcción de los propios voladizos, las tracciones solicitantes son significativas, dado que realmente solo el pretensado de servicio introduce alguna compresión sobre ellos.

En todo caso, el control de fisuración de los voladizos viene condicionado por la retención que el núcleo pretensado y comprimido del tablero ejerce sobre los voladizos una vez que estos alcanzan la tensión de fisuración. Una vez que los voladizos alcanzan la tensión de fisuración en el hormigón, el incremento de tensión en la armadura pasiva de los voladizos queda limitado por la rigidez bruta del núcleo pretensado de la sección, que permanece comprimido. De este modo, incluso con cuantías bajas, las tensiones en la armadura pasiva de los voladizos bajo la combinación cuasipermanente de acciones que rige el control a fisuración de los voladizos se mantienen en valores muy moderados, asociados a aperturas de fisura muy inferiores a los 0,2mm admisibles en ambienteiiia. Se comprobó también que esta situación se mantenía inalterada incluso bajo la combinación frecuente de acciones, superando así holgadamente las exigencias normativas al respecto. La tensión en la armadura de los voladizos queda controlada por la rigidez de la sección del núcleo que permanece comprimida.

En estas condiciones, el dimensionamiento de la armadura longitudinal de los voladizos viene básicamente condicionado por la cuantía necesaria para recoger, con las propias armaduras del voladizo, el volumen de tracciones liberado al alcanzar la tensión de fisuración del hormigón, y con una tensión de trabajo en las armaduras que garantice una apertura de fisuras inferior a 0,2mm. Las condiciones de retención aportadas por el núcleo permiten un planteamiento básico similar a la cuantía mínima en losas traccionadas de secciones cajón exigida por el artículo 7.3.2 de EN1992-1-1. De este modo se obtienen 33cm2/m para las zonas traccionadas del voladizo superior de 30cm de espesor, y 22cm2/m para el voladizo inferior de 20cm de espesor, que son las armaduras dispuestas en las zonas traccionadas de los voladizos. Con estas armaduras el cálculo seccional en deformación plana bajo la combinación frecuente de acciones proporciona tracciones del orden de 60MPa o inferiores, debido a la retención que realiza el núcleo en el trabajo a sección completa. En las zonas sin tracción o con valores muy pequeños se disponen lógicamente cuantías menores de armadura pasiva. Por el contrario, en la zona de flexión negativa próxima a la pila 15 en la última fase de ejecución del tramo se aumenta considerablemente la armadura longitudinal de los voladizos, al objeto de recoger las tracciones procedentes de la sección mixta del tramo atirantado. Las figuras 15 y 16 muestran detalles durante la ejecución del núcleo y de los voladizos del tablero.

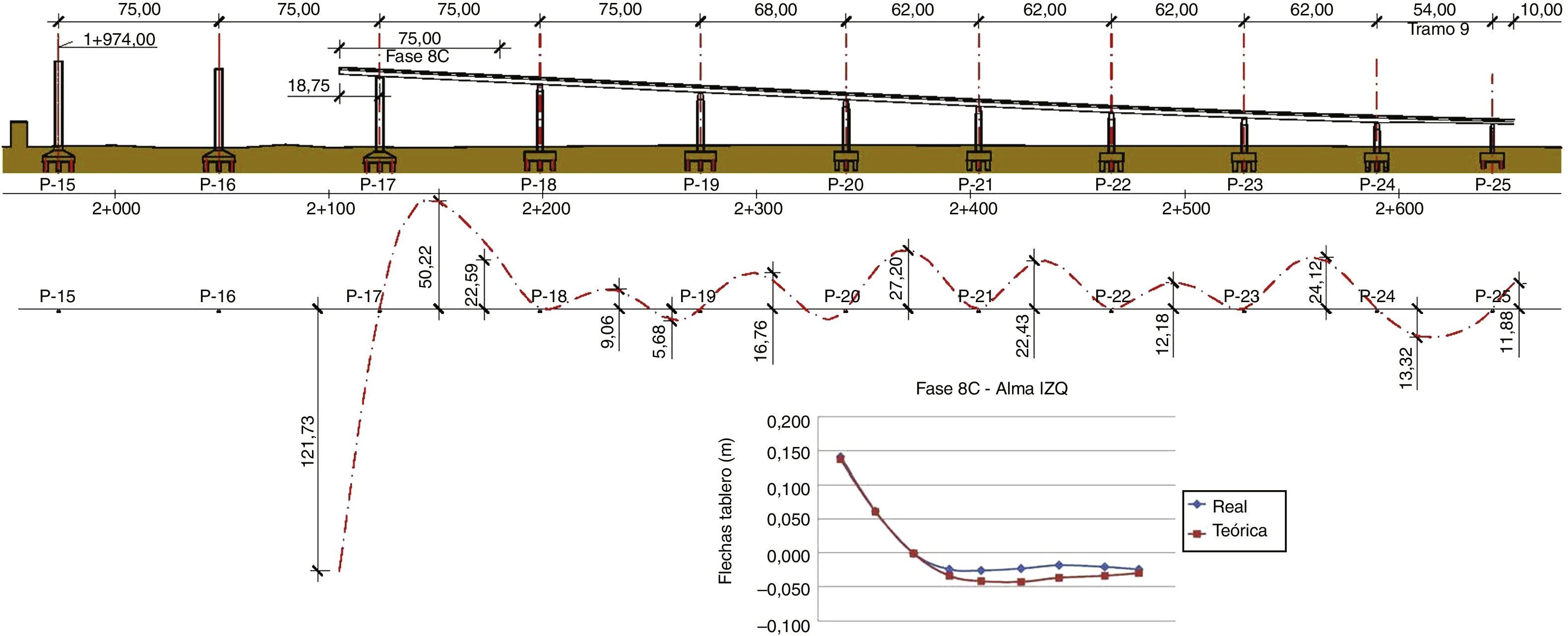

Asimismo, durante la ejecución se estableció un protocolo sistemático de control geométrico que incluyó tanto el control de contraflechas dispuestas para la ejecución del núcleo, como las deformaciones posteriores durante el resto de fases de ejecución de la estructura. Las contraflechas dispuestas englobaron tanto las deformaciones puramente estructurales del tablero como las propias asociadas al sistema de cimbra dispuesto. La figura 17 muestra a modo de ejemplo el diagrama de contraflechas previo a la ejecución de la fase 8 de núcleo. En la longitud correspondiente a la fase en ejecución se indica la contraflecha que es necesario proporcionar para la ejecución de esta fase, y en el resto del puente ejecutado la deformada prevista en el tablero previamente a la ejecución de la fase, resultante de la combinación de contraflechas y deformaciones del tablero en todas las fases de construcción anteriores. Como puede verse, las contraflechas necesarias son significativas, con valores que, por ejemplo en esta fase, alcanzan los 120mm de contraflecha en la punta del voladizo. Se observa además que las contraflechas son descendentes en el voladizo y ascendentes en el vano, para dar respuesta a la deformada tras la aplicación del pretensado de construcción del tablero. En la figura se incluye también el gráfico con los resultados del control de flechas a lo largo de la fase ejecutada tras el tesado y descimbrado de la misma.

Finalmente, en relación con la construcción de este tramo, de modo similar a lo indicado para el tramo en losa aligerada, y aun con mayor motivo dada la envergadura de las torres de cimbra empleadas en las últimas fases de la construcción, durante la ejecución se desarrolló un protocolo detallado para la disposición y control de las vinculaciones tablero-subestructura necesarias durante la construcción. El control resistente de las torres de cimbra hubo de realizarse considerando también los esfuerzos generados por los desplazamientos térmicos en construcción que podrían finalmente transmitirse a las torres. Este control es imprescindible en el caso de viaductos largos cimbrados vano a vano como el que nos ocupa. Por otro lado, y aun cuando el diseño se realice tratando de equilibrar las longitudes dilatables a ambos lados del centro térmico resultante, las fuerzas solicitantes en las vinculaciones pueden llegar a ser muy considerables, toda vez que deben considerarse valores distintos en las fuerzas de rozamiento de los teflones a cada lado, de acuerdo a la normativa vigente. En nuestro caso, la fuerza longitudinal resultante en las vinculaciones alcanzaba un valor próximo a los 10MN en las fases más penalizantes, correspondientes ya a la unión de los tramos losa aligerada y cajón en un único tramo continuo, y hubo de repartirse en 3 pilas consecutivas para garantizar la resistencia de la subestructura, previo control de los esfuerzos que esta disposición introduce sobre el tablero. Las características del tope pila-tablero empleado son similares a las ya descritas para el tramo anterior.

4Conexión del viaducto de hormigón al tramo atirantadoTal y como se ha señalado al inicio de este artículo, no existe junta de dilatación entre el tramo atirantado y el viaducto de hormigón. Por ello, la conexión del viaducto de acceso de hormigón al tramo mixto atirantado debe dar respuesta a la plena continuidad estructural de esfuerzos entre los tramos. Para ello, básicamente se han planteado 3 mecanismos complementarios. Por un lado, continuidad directa natural de las losas superiores de ambos tramos y transmisión con conectadores y armaduras de las tensiones en las platabandas superiores del tramo atirantado; por otra parte, transmisión con conectadores y armaduras de las tensiones en la chapa de fondo rigidizada del tramo atirantado a la losa inferior y almas inclinadas del tramo de hormigón; finalmente, empleo del pretensado de construcción del tablero como elemento de conexión de las almas metálicas reforzadas de la sección metálica del tramo atirantado a las almas del tramo de hormigón, y pernos conectadores para la transmisión frontal del esfuerzo cortante. Este diseño de la conexión al tramo atirantado para dar respuesta a los requisitos en servicio a puente terminado se compatibilizó con los derivados de la propia maniobra de ejecución de la unión entre los 2 tramos, que se describe en detalle en [3]. Asimismo, y tal y como se describe en la citada referencia, la secuencia de ejecución de las fases finales de los voladizos en el tramo de hormigón y el tesado del pretensado de servicio en estas fases hubo de desarrollarse también de modo específico para no penalizar los ritmos de ejecución de ninguno de los tramos, hormigón y atirantado, por exigencias del proceso de conexión.

Para materializar todo ello, previamente al hormigonado del núcleo de la última fase del tramo de hormigón se colocó sobre la cimbra la dovela metálica extrema del tramo atirantado, de 10,25m de longitud y con un diseño específico, en la que se había dispuesto el sistema de basas, diafragmas y conectadores necesarios para materializar la transmisión. Esta dovela solapa 5m con el extremo del tramo de hormigón, y sobre ella se realizó en obra la ferralla singular de la zona de conexión y el hormigonado y tesado del núcleo de la sección de hormigón. Como se ha indicado anteriormente, los cables del pretensado de construcción del núcleo de la sección de hormigón se anclan en el sistema de basas y rigidizadores previsto en la dovela metálica. Una vez concluida la ejecución del núcleo sobre la dovela de conexión, se realizó con el carro de avance la zona de los voladizos, para lo que fue necesario adaptar el fondo del encofrado del carro a la existencia de la chapa de fondo de la dovela.

Terminada como se ha indicado la ejecución de la zona de conexión correspondiente al tramo de hormigón, el sistema quedó listo para recibir el cierre del tramo atirantado, de modo coordinado entre el soldeo del tramo metálico atirantado a la dovela en espera, el hormigonado de la losa final del tramo atirantado, y la ejecución por fases del pretensado de segunda fase en el último vano del tramo de hormigón, al objeto de hacer frente en todo momento a la fuerte evolución de los esfuerzos solicitantes en la zona de unión. Todo ello se describe en mayor detalle en [3]. La figura 18 muestra varias imágenes del proceso de montaje sobre la cimbra de la dovela de conexión con el tramo de hormigón.

5Medios auxiliares empleados en la construcción del tramo de hormigón en sección cajónTal y como se ha señalado en este artículo, la construcción del tramo de sección cajón tricelular se subdividió en 2 fases claramente diferenciadas. Por un lado, la ejecución del núcleo central de la sección mediante cimbra al suelo, y por otro, la ejecución de sendos voladizos mediante carro de alas, requiriéndose en ambos casos medios auxiliares de gran responsabilidad. BRISSA,S.L. ha realizado la supervisión de los proyectos de la cimbra y del carro de alas empleados en la construcción del tablero, y ha colaborado estrechamente con la Dirección Técnica de la empresa constructora en labores de asesoría durante la fase de desarrollo de estos proyectos.

En cuanto a la ejecución del núcleo, la cimbra al suelo se resolvió mediante cimbra porticada compuesta por alineaciones de torres de apeo y celosías longitudinales entre estas sobre las que se dispuso el sistema de encofrado de núcleo. Cada vano de tablero se dividió en 3 o 4 tramos, según su longitud, con luces de hasta unos 19m entre alineaciones de torres de apeo. Las torres, de gran capacidad de carga, estaban compuestas cada una de ellas por 4 postes verticales triangulados entre sí, constituyendo una sección cuadrada en planta de 2×2m. Transversalmente se alinearon 2 o 3 torres según correspondiera a alineación junto a pilas o en zona intermedia de vano, respectivamente, al objeto de ajustar la capacidad de carga del sistema a las reacciones a soportar. En la figura 19 se muestra una vista de la cimbra porticada empleada durante la ejecución del núcleo de la sección.

Las torres que se ubicaban junto a los fustes de las pilas se apoyaron directamente sobre sus encepados. La cara superior de los encepados de las pilas 15 a 17 presenta una fuerte inclinación, por lo que fue necesaria la disposición de plintos intermedios entre el encepado y las torres para proporcionar a estas el apoyo horizontal requerido. Dado que por necesidades de ejecución los encepados se realizaron mucho antes de tener definida la cimbra, fue necesario el anclaje de los plintos mediante la perforación y el anclaje de barras pasivas. Por su parte, dadas las restrictivas condiciones de cimentación del terreno y las importantes cargas que reciben las torres, para el apoyo de las torres intermedias fue necesaria la ejecución de cimentaciones profundas mediante la hinca de pilotes prefabricados, sobre cuyo encepado se apoyaron las torres de apeo.

Como se ha indicado a lo largo de este artículo, la rasante del tablero se eleva progresivamente desde la pila 24, en la que se inició la construcción del tramo de sección cajón, hasta la conexión con el tramo atirantado próxima a la pila 15, alcanzándose una altura de las torres de apeo superior a 40m. Por ello, tanto en el proyecto de la cimbra como en su ejecución hubo de prestarse singular atención a la estabilidad de las torres y la incidencia de los efectos horizontales. En sentido transversal se dispuso un arriostramiento entre las torres de cada alineación que proporcionaba la estabilidad global del sistema en esta dirección. Por su parte, en sentido longitudinal el sistema de estabilización de las torres debía compatibilizarse con su capacidad de adaptación a los movimientos impuestos del tablero, principalmente a los debidos a la oscilación térmica entre el vano en ejecución y el punto del bloqueo pila-tablero dispuesto. Por este motivo, durante el montaje de la cimbra y el hormigonado de núcleo del tablero las torres permanecían longitudinalmente arriostradas en cabeza entre sí y a las pilas del puente. Una vez se disponía de una sección resistente en el núcleo ya vinculada al resto del puente se retiraban los arriostramientos, de forma que se permitía el movimiento longitudinal en cabeza de torres solidariamente a los desplazamientos experimentados por el tablero. De este modo, en fases exentas y durante el hormigonado, las torres de cimbra quedan externamente arriostradas a las pilas del puente, y una vez el tablero presenta rigidez axil suficiente, es él mismo el encargado de arriostrar superiormente a las torres, que le acompañan en su movimiento.

En cuanto a la ejecución de los voladizos, como ya se ha indicado con anterioridad, la longitud tipo de cada fase de voladizos fue de 15,50m, con un peso de hormigón ejecutado de 350kN por metro lineal. En las fases de mayor peso correspondientes a las situadas sobre pilas el peso total de hormigón ejecutado sobre el carro fue de unos 6.400kN, adicionales al propio peso del carro y de sus elementos auxiliares, que es de 3.300kN.

La estructura principal del carro se materializó mediante 4 torres, que proporcionaban 2 a 2 los planos verticales resistentes, separados entre sí 8m en sentido longitudinal del tablero. La separación transversal entre cada pareja de torres fue de 9,80m. A media altura de las torres se disponía la viga horizontal principal encargada de recibir directamente la carga de los voladizos durante la ejecución y transmitirla mediante tirantes de cuelgue al sistema resistente superior. En las figuras 20 y 21 se incluyen unas vistas del carro que permiten su comprensión.

Durante el hormigonado de los voladizos la plataforma de encofrado se cuelga directamente de la viga horizontal del carro a través de 4 parejas de barras por voladizo de alto límite elástico (fy=950MPa), Φ40mm las más exteriores y Φ36mm las interiores, y del propio núcleo del tablero mediante otras 2 barras Φ36mm por voladizo. Con el fin de estabilizar el carro frente a acciones horizontales mientras se encuentra suspendido de las barras se ejecutó un pretensado transversal de la estructura resistente de la plataforma de encofrado contra el núcleo central del tablero a través de 4 barras Φ36mm.

En cada fase de ejecución se establecieron 2 fases de hormigonado con el fin de simplificar la definición y el montaje del encofrado interior. Aun así, este sistema permitía compensar la necesidad de 2 ciclos de curado y endurecimiento del hormigón. El rendimiento de ejecución alcanzado fue de 4días por puesta del carro. En una primera fase se hormigonaba el área maciza exterior y la tabla inferior de los voladizos, y en una segunda fase se ejecutaba el cierre de la tabla superior de los voladizos apoyando su encofrado sobre la tabla inferior ya endurecida. El diseño del carro contempló un desequilibrio máximo del hormigonado entre ambos voladizos durante la ejecución de los voladizos de hasta un volumen de 12m3. En el diseño del encofrado del carro se tomaron las medidas oportunas para garantizar la correcta continuidad entre el hormigón del voladizo en ejecución y el núcleo y voladizo previamente ejecutado, realizándose un cuelgue local del encofrado en el tablero ya ejecutado tanto en las juntas longitudinales con el núcleo del tablero como en las juntas transversales con la fase previa del carro. Asimismo, se proporcionaron a los encofrados las contraflechas necesarias para compensar los movimientos del carro y la propia deformación de los voladizos de hormigón en el descimbrado de los mismos. Ya se indicaron anteriormente en este artículo los controles sistemáticos realizados sobre el hormigón en cada fase de voladizos.

El carro se dotó con 2 sistemas de apoyo sobre el tablero. Durante las posiciones de hormigonado cada torre se apoyó sobre el tablero mediante 4 husillos que permitían nivelar el carro en cada una de las fases y absorber las tolerancias de ejecución, manteniendo el carro vertical y apoyado correctamente en todos sus puntos. Durante las operaciones de avance cada torre de apoyo disponía de un rodamiento que facilitaba su desplazamiento sobre los carriles dispuestos sobre las almas principales del tablero. El carro permitía adaptarse a la geometría variable de la plataforma del tablero, variando la pendiente longitudinal del 3,2% hasta un máximo del 5%, mientras que la sección transversal pasa de un bombeo al 2% hacia ambos lados a un peralte del 3,2%.

6ConclusiónA lo largo del artículo se han comentado algunos aspectos de interés en el proyecto del tablero del viaducto de acceso por el lado Puerto Real al Puente de la Constitución de 1812 sobre la Bahía de Cádiz, así como algunas cuestiones relativas a su ejecución que se han considerado relevantes. Dentro de los primeros, la anchura de la sección y el carácter marcadamente evolutivo de la estructura durante su construcción resultan cuestiones especialmente condicionantes. La combinación de hormigón armado y pretensado en el diseño del tablero ha permitido resolver satisfactoriamente estas cuestiones, con una atención especial en el proyecto al control de las redistribuciones tensionales diferidas en el tablero, y el control de las limitaciones tensionales derivadas del pretensado y la respuesta en fisuración de las zonas armadas, tal y como se ha expuesto en el artículo. El diseño de la conexión del viaducto de hormigón al tramo atirantado con sección mixta también presenta singularidades muy relevantes. Por su parte, y en relación con la construcción del viaducto, la potencia del pretensado necesario, con 24 unidades de 37mm Φ0,6” aplicadas en primera fase sobre el núcleo de la sección, y la necesidad de proporcionar al mismo un marcado trazado en planta desde las almas a las alas para optimizar su rendimiento mecánico en las secciones críticas de centro de vano y pilas, han exigido cuidar al máximo en la ejecución los aspectos relativos al pretensado, como son la colocación de las vainas, el empleo de cordones lubricados y el propio proceso de tesado seguido y su control. Por otra parte, y como se ha indicado en el artículo, la construcción del tablero ha exigido el empleo de medios auxiliares de gran envergadura, en cuyo diseño y proyecto ha debido considerarse siempre su relación con la propia estructura. Cuestiones como la incidencia de la deformabilidad longitudinal del tablero en la seguridad de las torres de cimbra, y el diseño de estas frente a los esfuerzos adicionales derivados de aquella, o el diseño del carro de avance y las condiciones necesarias en el hormigón de los voladizos para proporcionar los ritmos de ejecución exigidos fueron también aspectos singulares con la máxima relevancia durante la construcción del viaducto.