El edificio de que es objeto el presente artículo es un ejemplo de cómo una temprana colaboración entre los equipos de Arquitectura y Estructuras permite la aplicación de pautas de diseño que aprovechan la potencialidad de la forma arquitectónica para lograr estructuras de máxima eficacia y mínima afección a la funcionalidad.

Entre esas pautas de diseño se encuentra el concepto de «megaestructura», por el cual se utiliza la forma global del edificio para generar una estructura de gran escala. De esta manera, el elemento icónico del proyecto (un gran voladizo de eje curvo) es resuelto mediante la optimización del comportamiento de fachadas y forjados, evitando la introducción de elementos adicionales (pantallas, mástiles, tirantes, etc.) que afecten al aspecto exterior del edificio o resulten invasivos para el espacio interior.

The building described hereunder is an example of the importance of early stage cooperation between the architectural and structural engineering teams in establishing design guidelines that capitalise on the full potential of architectural forms to maximise structural effectiveness and minimise the impact on functionality. One such guideline is the ?megastructure? concept, whereby the overall shape of a building is used to generate a large-scale structural member. The solution for the iconic element of the design at issue (a huge curved cantilever) was to optimise façade and structural slab performance by eschewing additional elements (such as diaphragm walls, masts or tie beams) that would affect the aesthetics of the building exteriors or constitute an invasion of the indoor space.

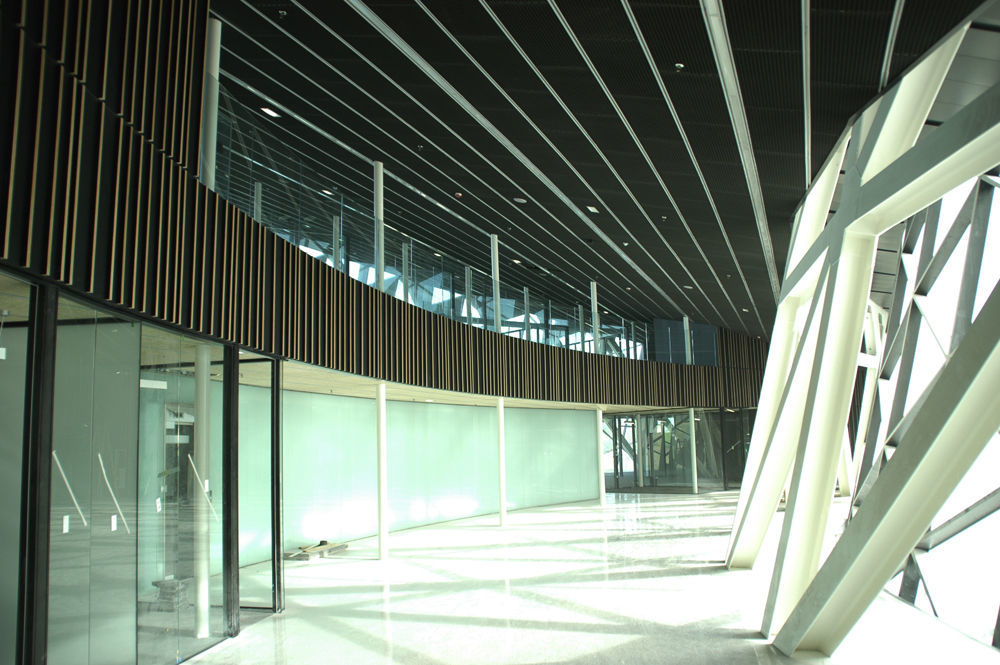

El edificio Orona Zero es el elemento principal del nuevo complejo Orona Ideo Innovation City desarrollado por esta conocida empresa, dedicada al diseño, construcción y montaje de ascensores, con el fin de alojar su sede corporativa, instalaciones dedicadas al I+D+I, así como una facultad de la Universidad de Mondragón, perteneciente al mismo grupo empresarial. La actuación se sitúa en el polígono de Galarreta, perteneciente a la localidad de Hernani (Guipúzcoa), y supone la creación de un fuerte polo de atracción tanto desde el punto de vista de la inversión realizada como desde el impacto urbanístico que genera una actuación de este calibre en el entorno periurbano en que se ubica (fig. 1).

El edificio busca convertirse en la imagen icónica de una nueva proyección de la marca, especialmente volcada en la sostenibilidad, por lo que, a sus indudables valores estéticos y funcionales, el diseño suma aspectos referentes a la minimización del consumo de energía exterior, así como varias certificaciones de construcción sostenible (LEED® y BREEAM®) [1,2].

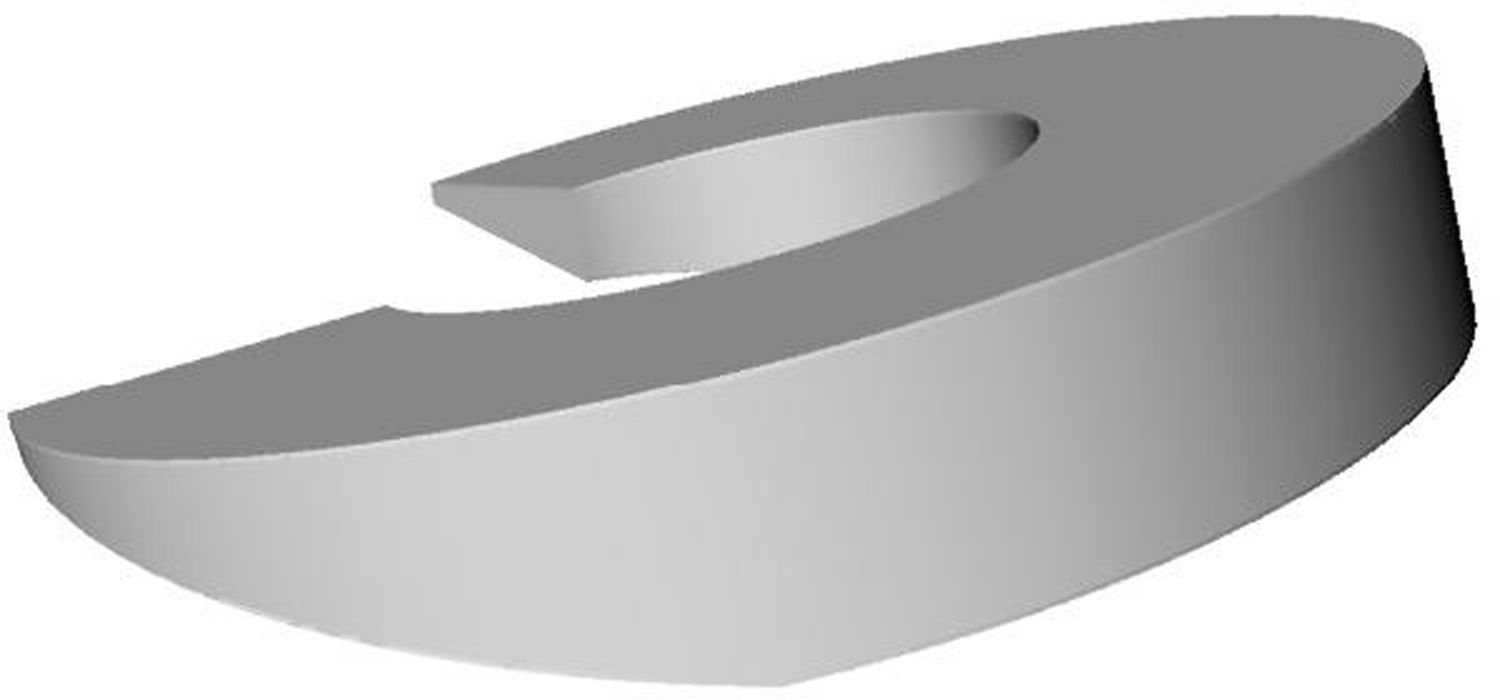

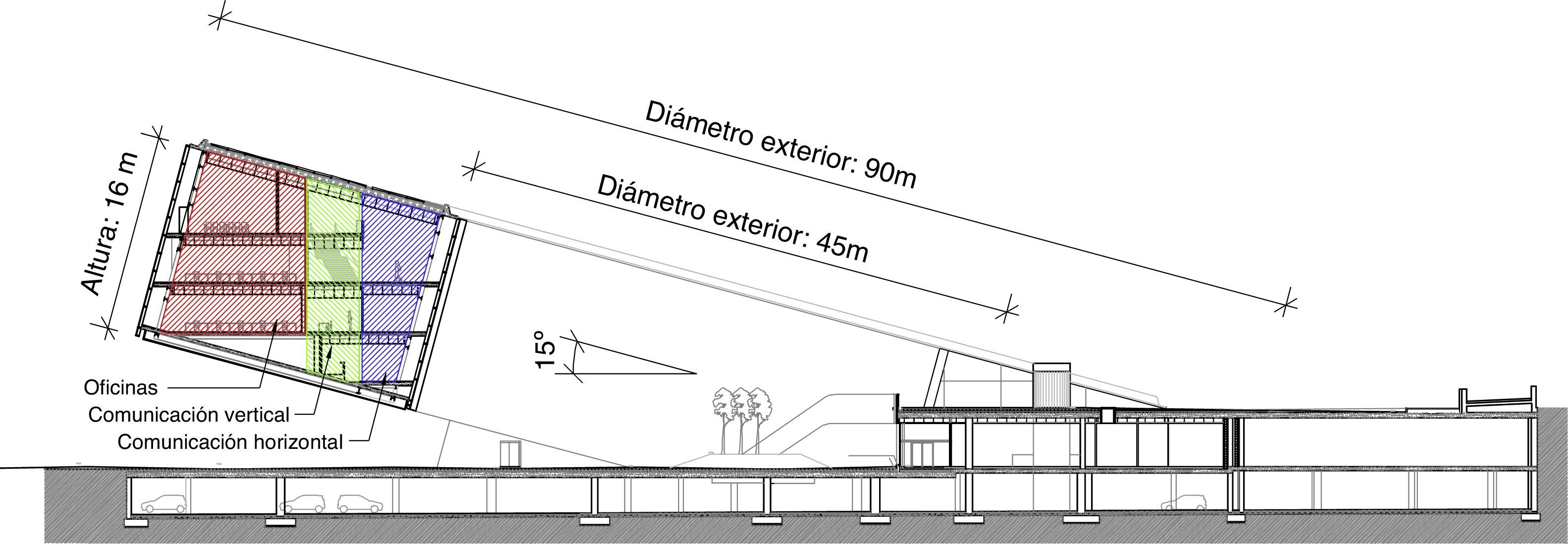

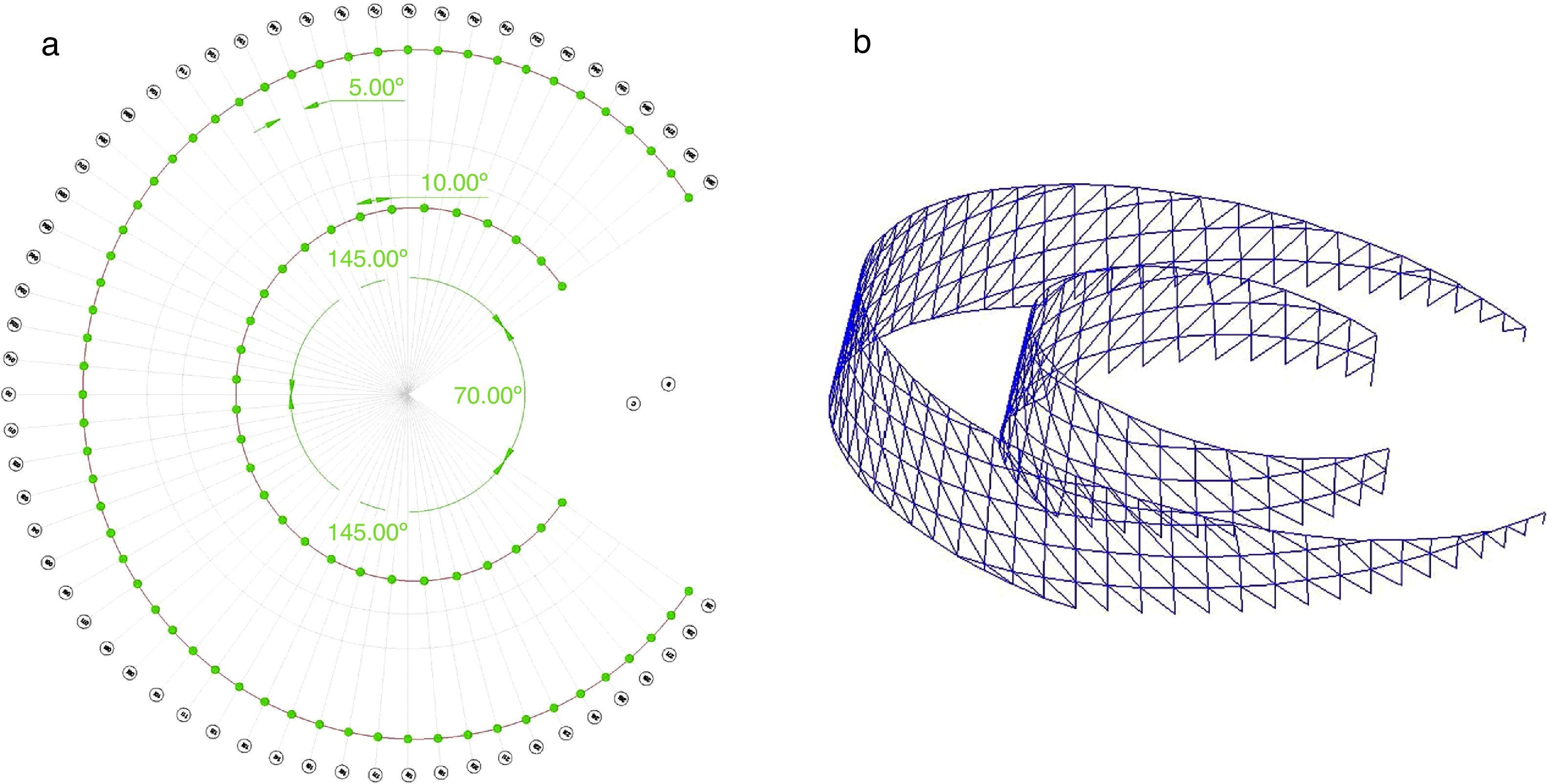

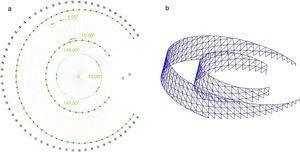

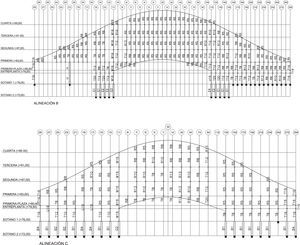

2Proyecto arquitectónicoInspirada en el logo corporativo de la empresa, la geometría del edificio parte de la figura espacial compuesta por un cilindro hueco de diámetro exterior de 90m, diámetro interior de 45m y altura de 16m. El citado cilindro, dispuesto inicialmente con su eje en posición vertical, experimenta un giro espacial de eje horizontal de 15° respecto al eje vertical. Adicionalmente, el cilindro queda seccionado inferiormente por la superficie de acabado de la urbanización exterior. De este modo, se genera un volumen dispuesto en voladizo (26m medidos en perpendicular al eje de apoyo; 30m de luz real en voladizo; 102m de longitud de arco de fachada exterior entre apoyos) respecto a la superficie del terreno (fig. 2).

El edificio alberga cuatro plantas de oficinas, con un intereje de 4m, a las que se suman una planta de acceso o de plaza en dos niveles diferentes y una planta de sótano en la que se aloja el aparcamiento. Dado que las plantas de oficina cortan el cilindro por planos no perpendiculares a su eje, la forma resultante es una elipse, hecho que influirá en numerosos aspectos del proyecto. Las plantas no recorren la superficie completa de la elipse, al encontrarse limitadas por los forjados de cubierta o de fondo, o por la superficie de urbanización, por lo que el ángulo barrido en cada una de ellas es diferente.

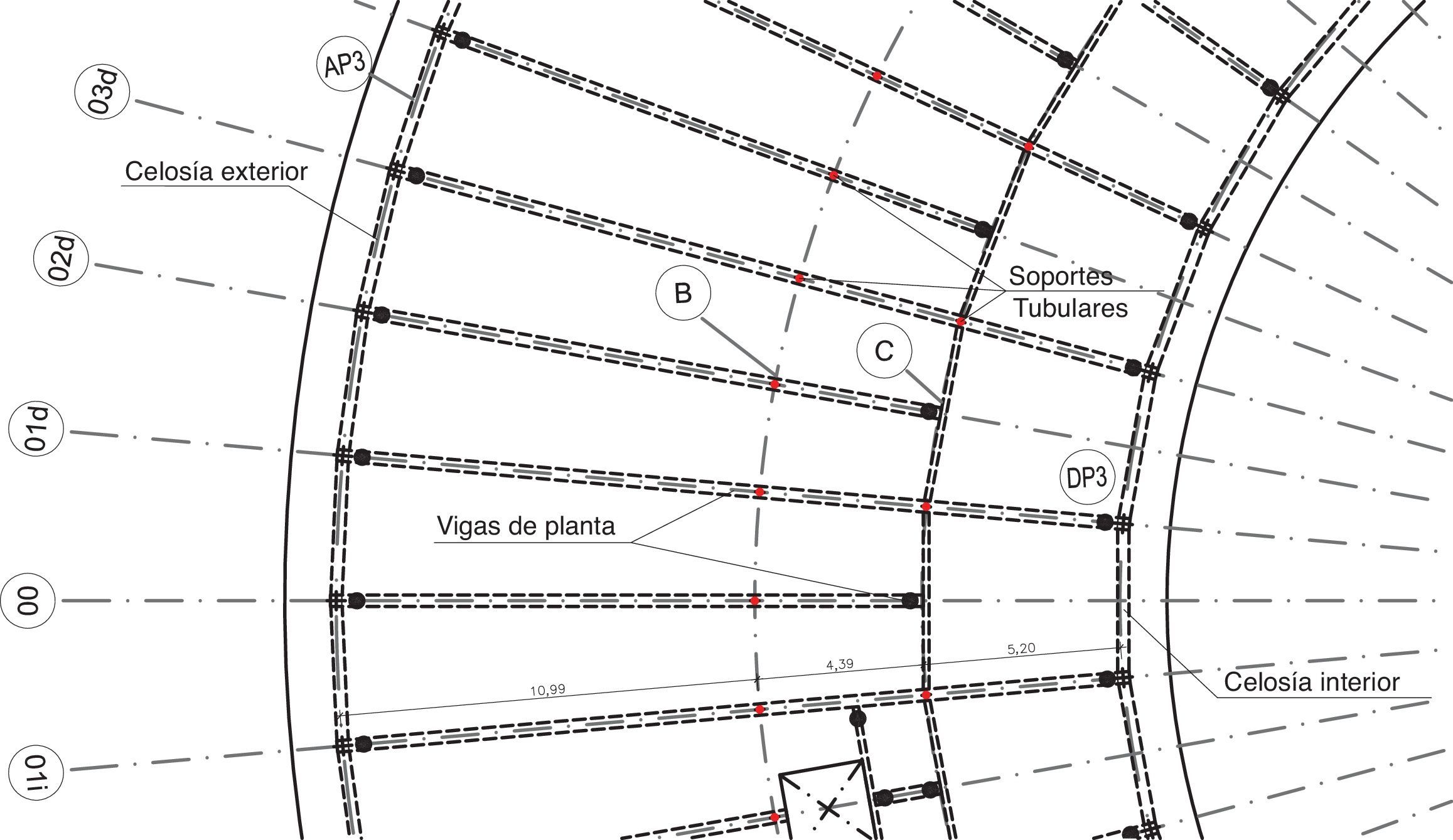

La organización del edificio aprovecha la forma cuasi circular para desarrollarse en coordenadas polares, con un sistema de ejes radiales y circunferenciales en el que se insertan dos cilindros de eje vertical que dividen la planta en tres coronas funcionales: estancia (corona exterior), comunicación vertical (corona central) y comunicación horizontal (corona interior). Dichas coronas tienen dimensiones diferentes en función de la planta, ya que se conforman a partir de la intersección del cilindro inclinado general con los cilindros verticales, antes mencionados (fig. 3).

La orientación del eje de simetría del edificio es noroeste-sureste, algo que permite un óptimo aprovechamiento de la luz solar: las estancias exteriores se iluminan a través del muro cortina exterior de manera natural sin luz directa incidente, tan incómoda para el trabajo con pantallas digitales, en tanto que las zonas de comunicación interiores reciben radiación directa, aspecto favorable para su función como lugares de descanso y esparcimiento. La fachada acristalada interior conduce la mirada hacia el patio o plaza interior, que articula el conjunto y sirve como antesala del edificio.

Como contrapunto a un sistema tan marcadamente polar, la cubierta inclinada presenta un diseño con base en líneas horizontales perpendiculares a la línea de máxima pendiente que definen las series de placas fotovoltaicas que proporcionan energía eléctrica al edificio. De manera paralela a estas líneas se abren cinco terrazas cuadradas que proveen al usuario de una salida al exterior, aspecto siempre valorable en edificios forrados con un muro cortina no practicable (fig. 4).

El diseño y construcción del edificio se enmarca dentro de la corriente de edificios de «energía casi nula», que buscan la minimización del consumo de energía exterior a través de sistemas de ahorro de energía, autoproducción y transferencia entre los diferentes sistemas que operan en el edificio [3].

3Proyecto estructural3.1Conceptos generales. Antecedentes en la aproximación al diseñoLa búsqueda de una «megaestructura» en el diseño primigenio como recurso ingenieril para obtener una máxima eficacia en el aprovechamiento de la forma arquitectónica es una de las herramientas que, dentro de un concepto más amplio, denominado «tensibilidad», conforman uno de los hilos argumentales en el proyecto de estructuras de MC2 en los últimos años [4].

Podemos definir el concepto de «tensibilidad» en dos vías diferentes [5].

- •

«Capacidad de utilizar en la forma más activa posible las dimensiones máximas, envolventes, de la totalidad del edificio, para disponer en ese espacio un sistema estructural capaz de resolver los problemas resistentes y constructivos, sin alterar el espíritu de la forma arquitectónica propuesta».

- •

«Capacidad intrínseca que posee una disposición o tipología estructural para canalizar, de la manera más directa y activa posible, los esfuerzos provocados por las acciones actuantes sobre la misma, hacia sus puntos de apoyo o descarga».

Se trata, pues, de hallar esos mecanismos resistentes que ofrecen los elementos que el arquitecto ha dispuesto para generar los espacios o la imagen que definen el edificio y maximizar su eficacia, tal y como se llevó a cabo con la doble fachada curva del Pabellón de España de la Expo de Shanghái [6], los «bambúes» de la torre Diagonal ZeroZero de Barcelona [7] o los sistemas de maclas de pantallas de los Teatros del Canal en Madrid [8].

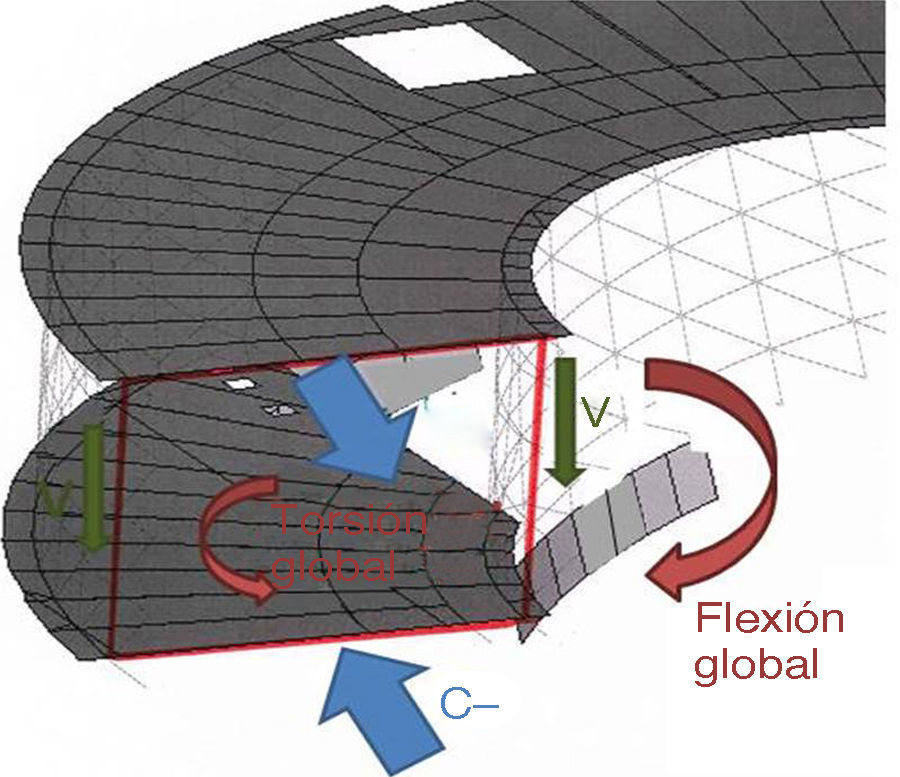

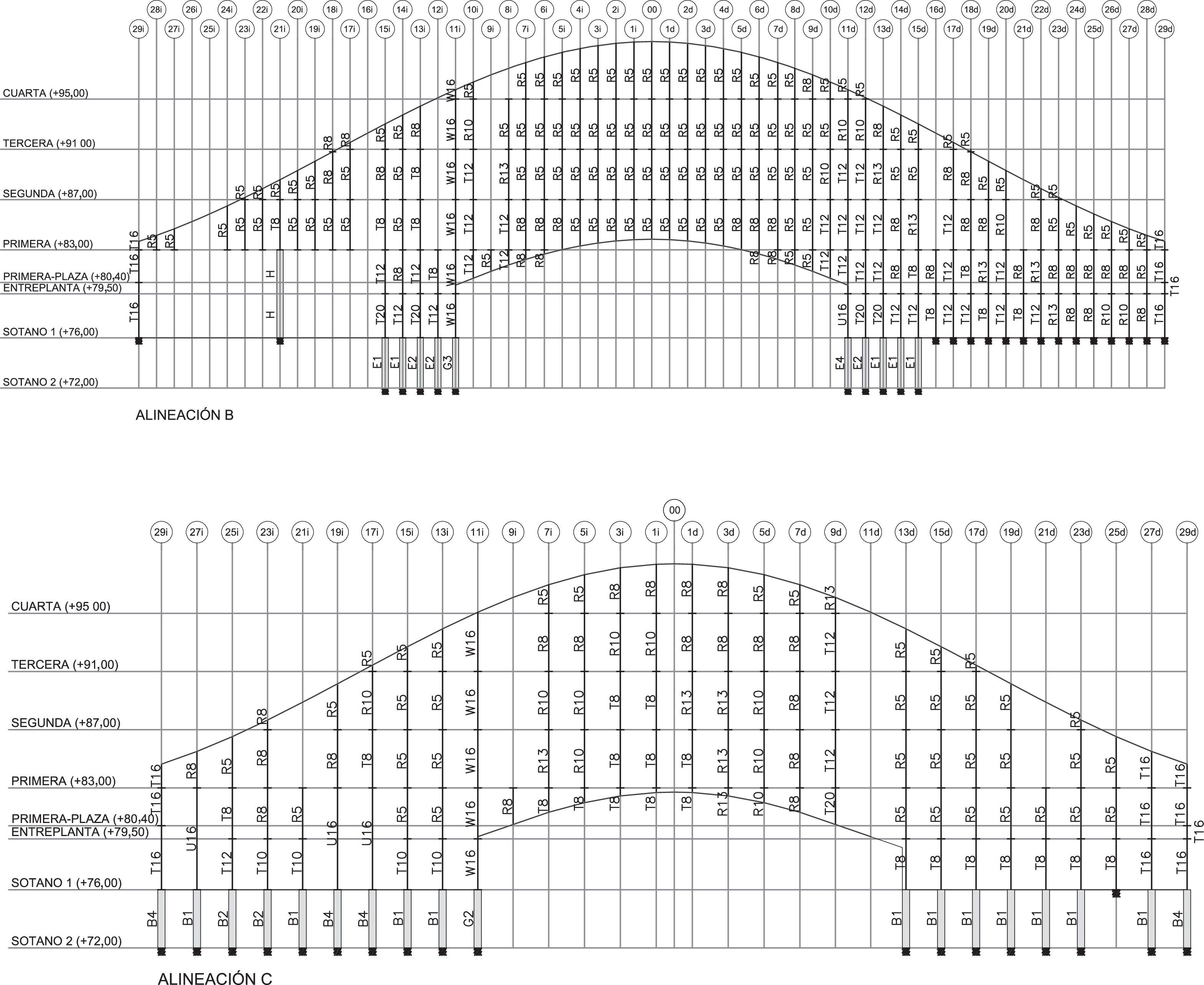

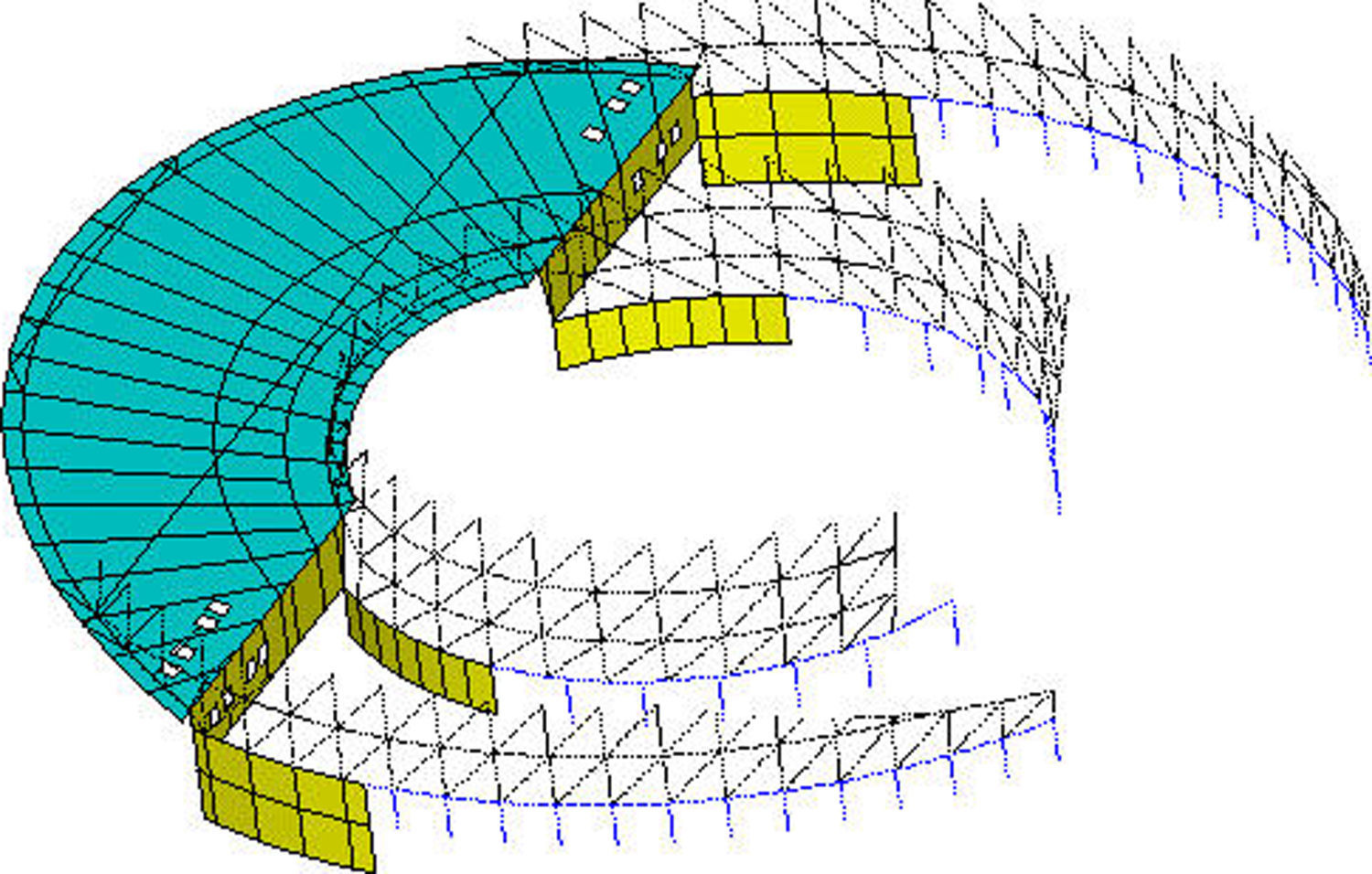

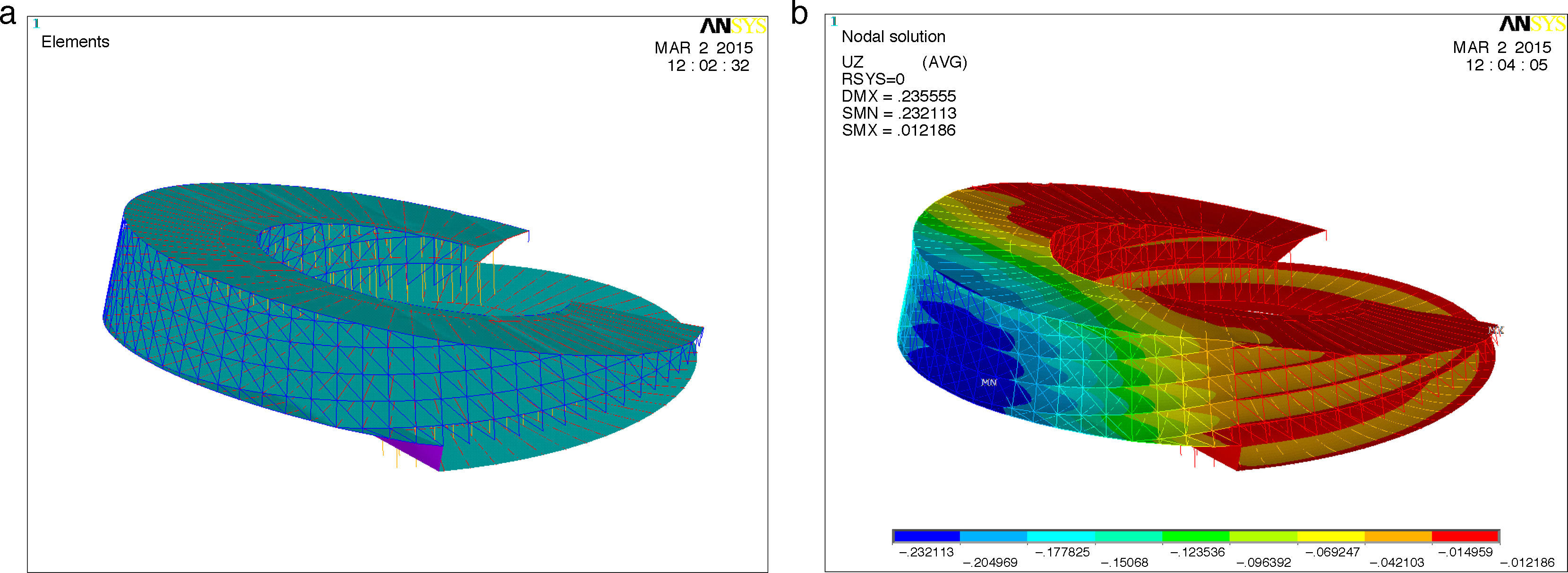

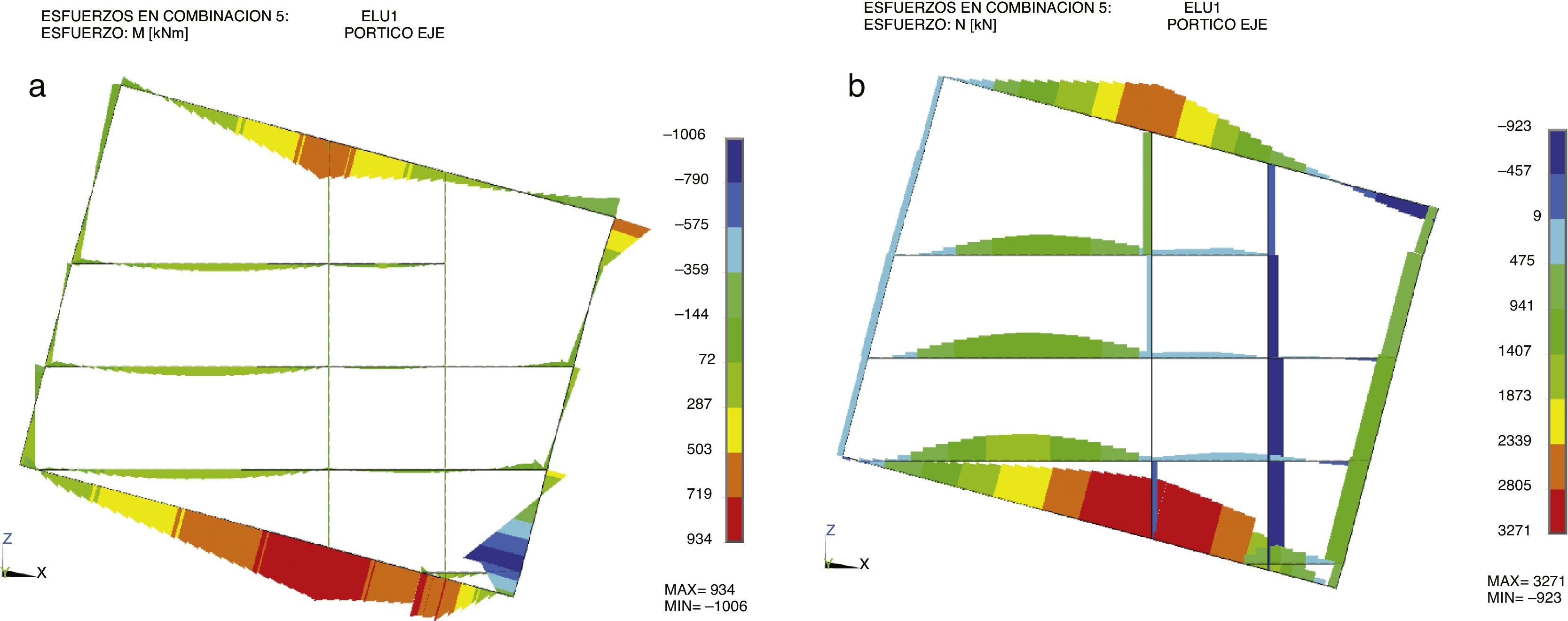

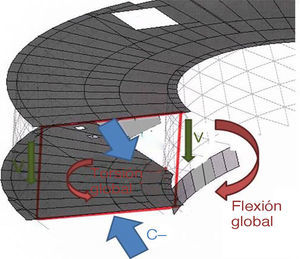

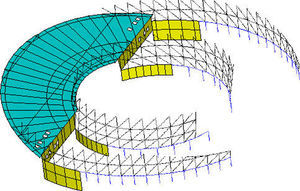

3.2Descripción general de la estructuraLa idea que rige la concepción original de la estructura es la de considerar que el sistema resistente global de dicha estructura resulte esencialmente constituido por el conjunto combinado de las dos losas inclinadas superior e inferior, y de las dos celosías exterior e interior. Esta gran pieza en cajón cilíndrico sería capaz de resistir, mediante mecanismos dominantes de torsión no uniforme, las cargas generadas en la zona dispuesta en voladizo, y transmitirlas a las zonas de apoyo previstas en el contacto con la estructura convencional inferior. De esta manera, las solicitaciones generadas por la singularidad del vuelo (unos 30m desde el apoyo más cercano hasta la punta del voladizo) provocarían esfuerzos globales de flexión, cortante y torsión en la «megaestructura», que se traducirían fundamentalmente en esfuerzos axiles de tracción en la losa inclinada superior y de compresión en la losa inferior, independientemente de los rasantes acompañantes en ambos planos. Por otra parte, las celosías transferirían, según este esquema conceptual, el cortante básico global a los apoyos mediante un mecanismo de tracciones y compresiones en los montantes, diagonales y cordones horizontales [9] (fig. 5).

Sobre este esquema conceptual, la torsión global, motivada por la forma circular de la pieza, se introduciría en el sistema mediante tensiones tangenciales en la gran sección rectangular constituida por los cuatro subsistemas anteriormente mencionados (dos planos inclinados y dos planos curvos de celosía). Ahora bien, dicha sección no considera, por su incompatibilidad con la funcionalidad del edificio, la disposición de diafragmas transversales, de tipo mamparo o cruz de San Andrés, con rigidez suficiente para mantener la sección indeformable en su plano y que, por tanto, permitieran la consideración de torsión pura o de Saint-Venant. De este modo, el sistema estructural incorporaría una deformabilidad adicional y unos esfuerzos de compatibilidad en las diferentes piezas correspondientes a una torsión no uniforme, asociada fundamentalmente a la distorsión de los marcos ideales formados por los montantes de las celosías y las vigas de los forjados inclinados.

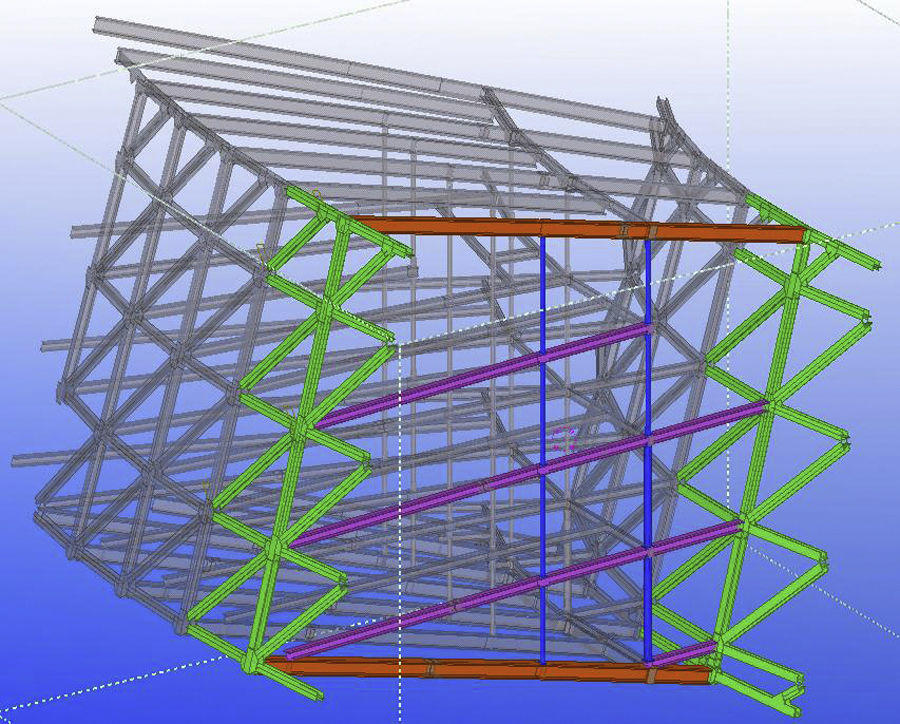

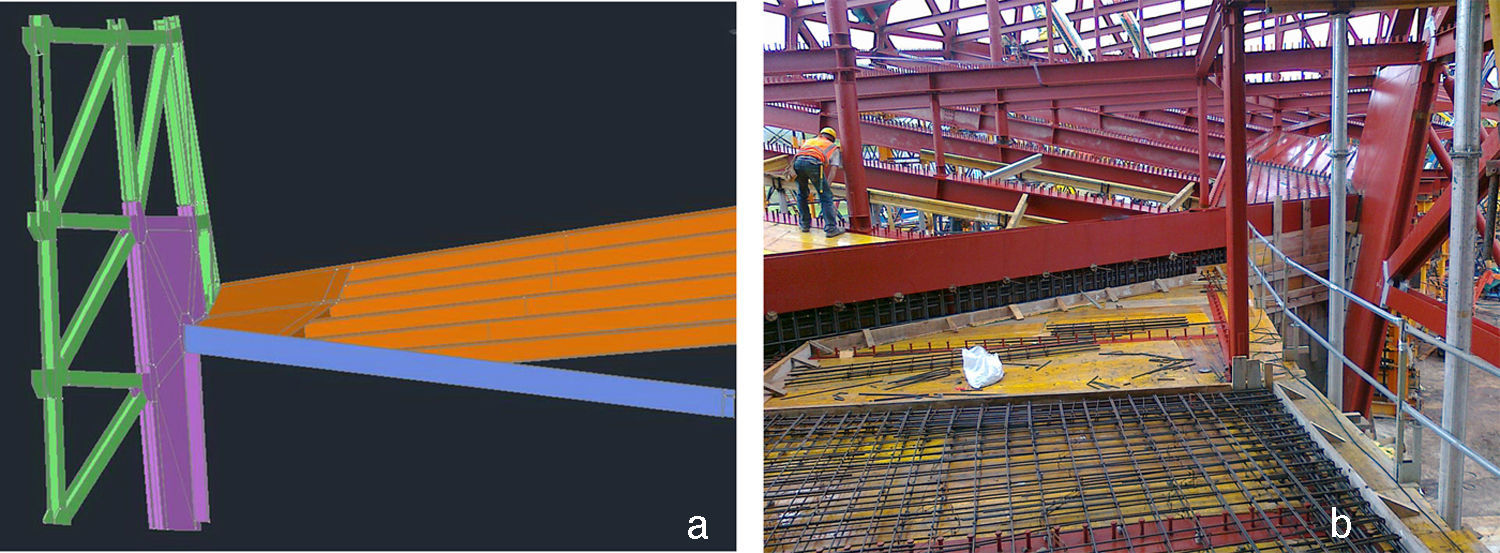

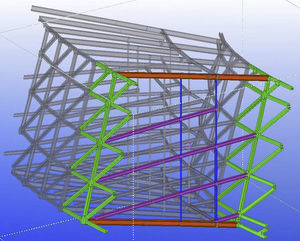

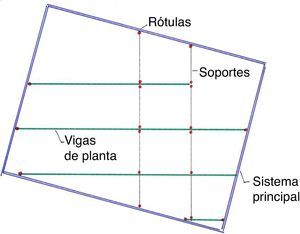

Dentro del sistema general se insertarían los elementos secundarios (vigas y forjados de planta; soportes interiores) que, aparte de materializar las plantas de uso arquitectónico, tendrían una indudable función dentro del comportamiento global de la estructura al trabajar, en función de su rigidez y del diseño de sus uniones, como diafragmas intermedios, oponiéndose de manera limitada a la deformabilidad del gran cajón de la «megaestructura» (fig. 6).

Sección a lo largo de un plano radial del modelo 3D de la estructura metálica. La sección cajón formada por las celosías de fachada (en verde en el dibujo) y los forjados de fondo y cubierta (vigas en naranja) se encuentra rigidizada por los diafragmas formados por las vigas de planta (violeta) y los soportes tubulares interiores (azul).

En los puntos siguientes se describen los elementos fundamentales que intervienen en la estructura.

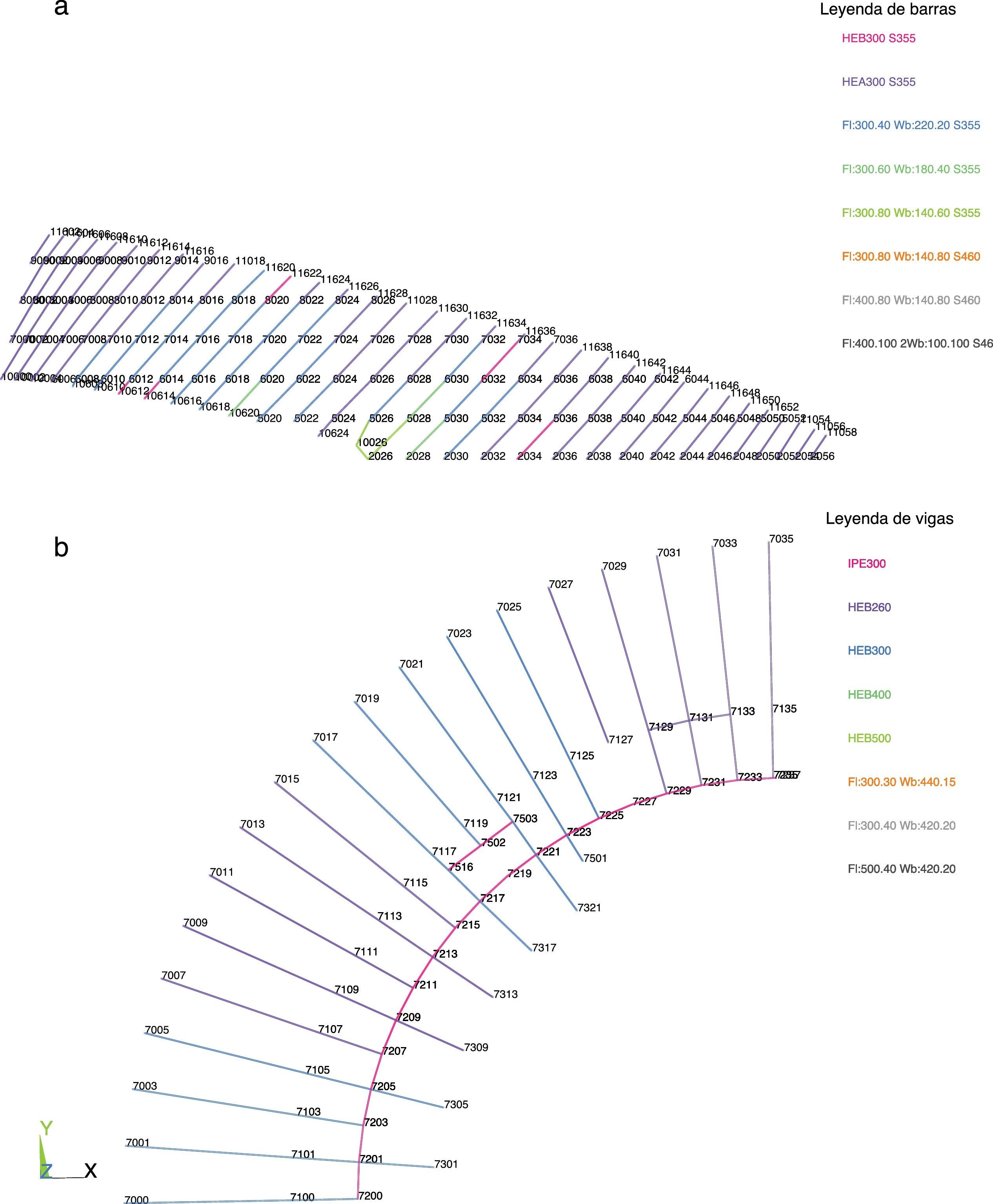

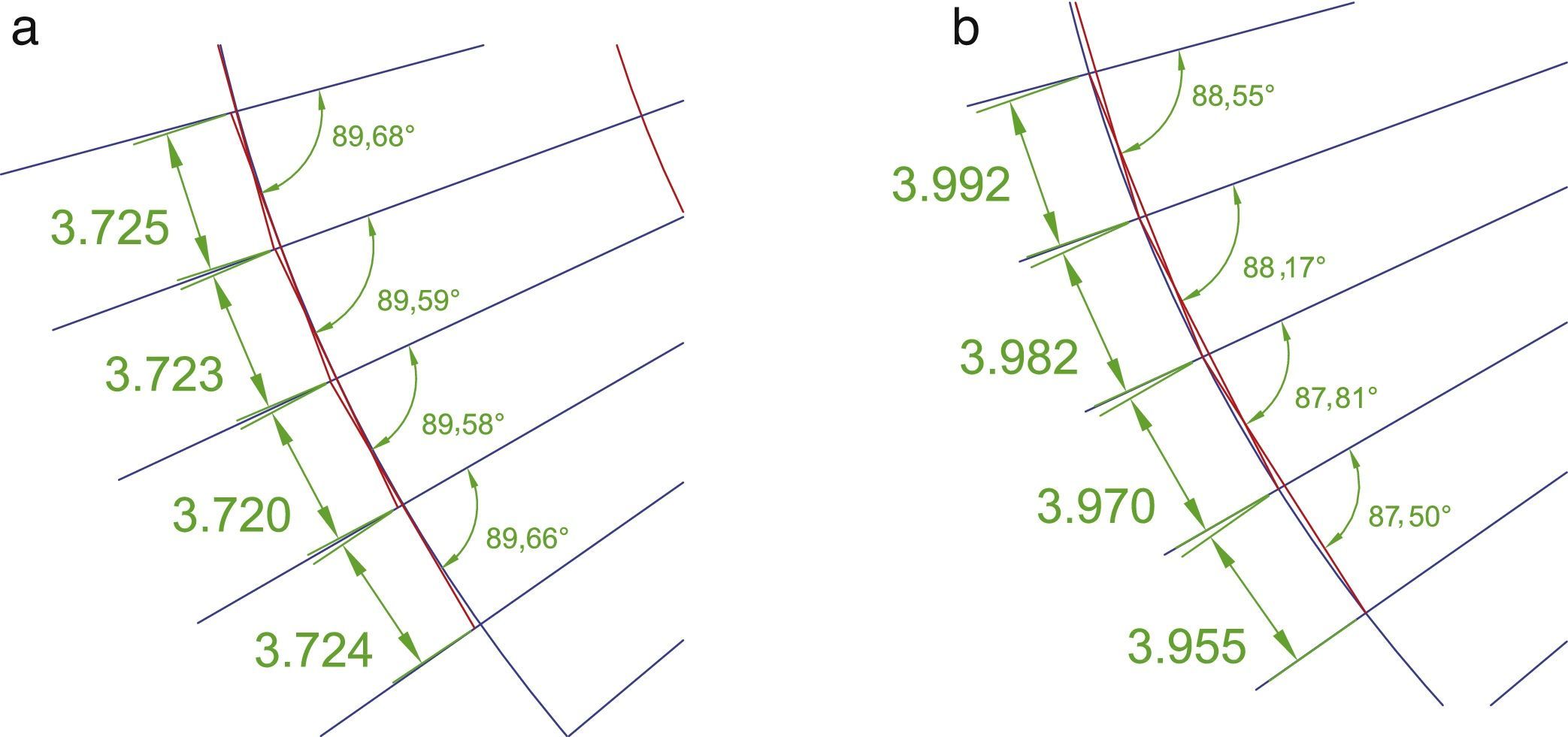

3.3Celosías principalesLas celosías son los principales elementos portantes del edificio. Su modulación es tal que genera paños aproximadamente cuadrados (4m entre montantes; 4m entre plantas), lo que originariamente se planteó a partir de un módulo constante en planta 2 y que finalmente se tradujo en un haz de planos verticales separados angularmente 5°. Dado que el diámetro del cilindro que contiene la celosía exterior del edificio es aproximadamente el doble que el que contiene la celosía interior, la modulación de la interior considera tan solo uno de cada dos ejes, de manera que el tamaño del paño permanece en el entorno de los 4m. Ambas celosías cubren un ángulo total de 290°, de manera simétrica respecto del eje 00 (fig. 7).

Aunque siguen una superficie curva, las celosías se encuentran formadas por piezas rectas que unen los puntos de nudo insertos en las superficies curvas teóricas. La magnitud de la flecha máxima (desviación de la cuerda respecto del arco) es de unos 50mm.

Durante la fase de estudio de soluciones se contemplaron varias alternativas de celosía (Howe con una sola familia de diagonales; dos familias de diagonales, con o sin montantes verticales; prescindir de diagonales en una celosía Vierendeel, etc.). Finalmente se optó por una celosía Howe con una única fila de diagonales cuya dirección se mantiene a ambos lados del eje de simetría de cara a generar una imagen más dinámica a costa de perder algo de rigidez y de incurrir en una asimetría de comportamiento a ambos lados de la celosía.

Como adaptación final de la solución se optó por prolongar la dirección aproximada de las diagonales hasta encontrar los forjados inclinados de fondo y cubierta sin necesidad de buscar los nudos teóricos en estos planos. De esta manera se evita forzar cambios de inclinación de las diagonales y se mejora el aspecto final de la estructura asumiendo con ello una pequeña merma de la efectividad de la celosía en estas zonas (fig. 8).

Las barras de celosía están compuestas casi en su totalidad por secciones de aproximadamente 300×300mm: HEA300, HEB300, HEM300 y perfiles armados con chapas de dimensión creciente hasta alcanzar una sección máxima de 1.000cm2, utilizando para ello aceros S355 y S460.

3.4Soportes interioresEn ambas caras del cilindro vertical central se alojan sendas alineaciones circulares de soportes, cuya función es reducir la luz de las vigas radiales de las plantas. Están compuestos por secciones tubulares de entre 140 y 355mm y espesores que oscilan entre los 5 y 20mm, todos ellos fabricados en acero S355.

Su dimensionamiento presenta una gran dispersión debido a la variabilidad de condiciones de carga y de contorno que pueden encontrarse. Así, las secciones más potentes pueden hallarse en las primeras crujías tras el entronque del voladizo con el basamento del edificio (donde se produce una cierta descarga de la celosía Vierendeel que se forma en dirección circunferencial; ver punto 4), en tanto que las más livianas se sitúan en el centro del voladizo, donde funcionan parcialmente a compresión y a tracción, en función de las diferencias de rigidez de las vigas situadas en fondo y en cubierta (fig. 9).

3.5Forjados horizontalesPara los forjados se ha optado por una solución mixta de perfiles de la serie HEB, típicamente entre 240 y 300mm de canto (acero S275), más una losa de hormigón ejecutada sobre encofrado, con un espesor tipo de 15cm. Las dimensiones de las vigas o el espesor de la losa se incrementan localmente para resolver apeos puntuales o zonas con una mayor solicitación de esfuerzos de rasante.

La disposición de las vigas mixtas que componen los forjados es igualmente radial, de manera que las vigas coinciden con los nudos de celosía. El eje circular interior actúa como viga cargadero continua para el apeo de una de cada dos vigas radiales, consiguiendo con ello la transición entre la modulación angular de la celosía exterior y la correspondiente de la celosía interior (fig. 10).

Para la ejecución de las losas de hormigón se descartó la utilización de chapa plegada, ya que el intereje habitual entre vigas radiales alcanza los 4m, lo que conduciría a la utilización de chapas de gran canto o a la introducción de viguetas intermedias. Adicionalmente, hubiera sido necesario que el corte de la chapa tuviera que realizarse según sectores seudocirculares de dimensiones variables según la zona, generando dificultades adicionales que desaconsejaban claramente esta opción.

3.6Forjados inclinados de fondo y cubiertaEstos forjados tienen una triple misión: en primer lugar, materializan el cierre superior e inferior del edificio; en segundo lugar, deben tener la capacidad portante suficiente como para recoger los soportes interiores en la zona volada (que no pueden alcanzar la cimentación); y finalmente, funcionan, según la concepción inicial de la «megaestructura», como las alas superior e inferior del gran cajón que recoge el voladizo de la estructura.

Las dos primeras condiciones (cierre del edificio y apeo de los soportes interiores) requieren de una estructura potente en dirección radial, capaz de trasladar las solicitaciones a las celosías laterales. La tercera de las condiciones requiere, por el contrario, una estructura capaz de trabajar con eficacia asumiendo axiles y rasantes de dirección circunferencial. Por ello, se planteó, al igual que en las plantas horizontales, un forjado mixto, en el que se duplica el canto de las vigas hasta los 500-600mm, utilizando para ello perfiles laminados y secciones armadas con chapas, y se incrementa el espesor de la losa de hormigón hasta los 20cm (fig. 11).

3.7Estructuras situadas bajo rasanteLos elementos descritos en los puntos anteriores componen fundamentalmente una estructura aérea que se levanta sobre un zócalo de hormigón formado por una planta de sótano y otra de plaza de acceso al edificio. En este zócalo se insertan los elementos necesarios para que la «megaestructura» pueda transmitir sus solicitaciones al terreno (fig. 12):

- •

Pantallas de apoyo de las celosías. Son elementos laminares de unos 20m de desarrollo y 60cm de espesor que se sitúan bajo la inserción de las celosías en el zócalo y cuya función es recoger el grueso de los esfuerzos de empotramiento del voladizo.

- •

Soportes y viga riostra de apoyo de las celosías. Componen un pórtico de hormigón que se sitúa a continuación de las pantallas de apoyo, recogiendo los esfuerzos que, de manera mucho menos intensa, se generan por el anclaje de las celosías en la zona dorsal. Típicamente la viga tiene unas dimensiones de 1,00m (h)×0,60m (b), en tanto que los soportes son circulares de 0,45m de diámetro.

- •

Viga pared. Elemento laminar de 40cm de espesor que supone el remate de la losa de fondo (que no alcanza por sí sola la cimentación como sería ortodoxo desde el punto de vista de funcionamiento de la «megaestructura» por razones de funcionalidad) y cuya reacción vertical es transmitida, mediante mecanismos de trabajo en laja, a las pantallas de apoyo laterales.

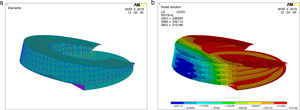

El análisis del edificio ha sido acometido en dos etapas. En primer lugar, se ha confeccionado un modelo de cálculo conceptual en el que se ha obviado la práctica totalidad de las singularidades locales (huecos de instalaciones, ascensores, terrazas, etc.) con la finalidad de calibrar la aportación al funcionamiento global de los principales elementos que se han descrito en el punto anterior. Esta primera aproximación al comportamiento del edificio permitiría, pues, tomar decisiones e influir en un diseño arquitectónico aún incipiente de cara a optimizar la eficacia estructural, a incrementar su «tensibilidad» (fig. 13).

Las principales conclusiones que se extrajeron del modelo conceptual fueron las siguientes:

- •

El principal mecanismo resistente de la estructura son las celosías exterior e interior que, por su elevado canto, no solo son capaces de transmitir el cortante de la megaestructura, sino que también asumen gran parte de la flexión.

- •

No se llega a producir un desarrollo de la flexión global tan marcado como cabría esperar como par de tracciones-compresiones en los forjados inclinados, debido sobre todo a que la relación canto-luz es muy alta, por lo que podríamos considerar que la mayor parte del voladizo supondría una región «D». De igual manera, la falta de una consistente coacción axial de estos forjados en su unión con el zócalo limita su efectividad como platabandas del cajón.

- •

Aun así, la colaboración de estos forjados es significativa, según dos mecanismos de trabajo distintos:

- ∘

Como cabezas de tracción y compresión, lo que es apreciable cuando se coaccionan longitudinalmente sus extremos o se varía su módulo de deformación transversal.

- ∘

Como cordones de unas celosías Vierendeel de funcionamiento circunferencial que se forman por flexión de los anillos de soporte y de las propias losas.

- ∘

- •

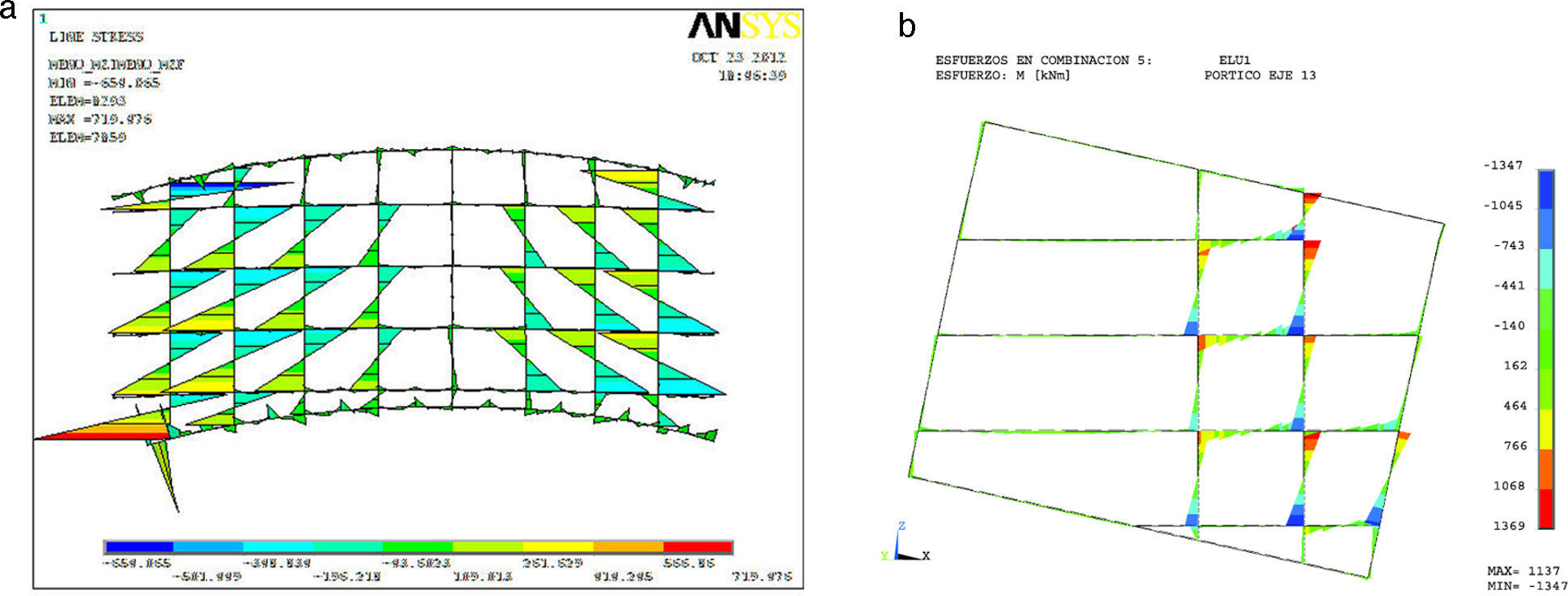

Un mecanismo similar de celosía Vierendeel se produce en los planos radiales, al generarse diafragmas flexibles formados por las vigas mixtas de planta y los soportes. Estos elementos intentan oponerse a la distorsión de la sección del cajón, asumiendo esfuerzos axiales y flexionales e induciendo a las propias piezas del cajón flexiones importantes (fig. 14).

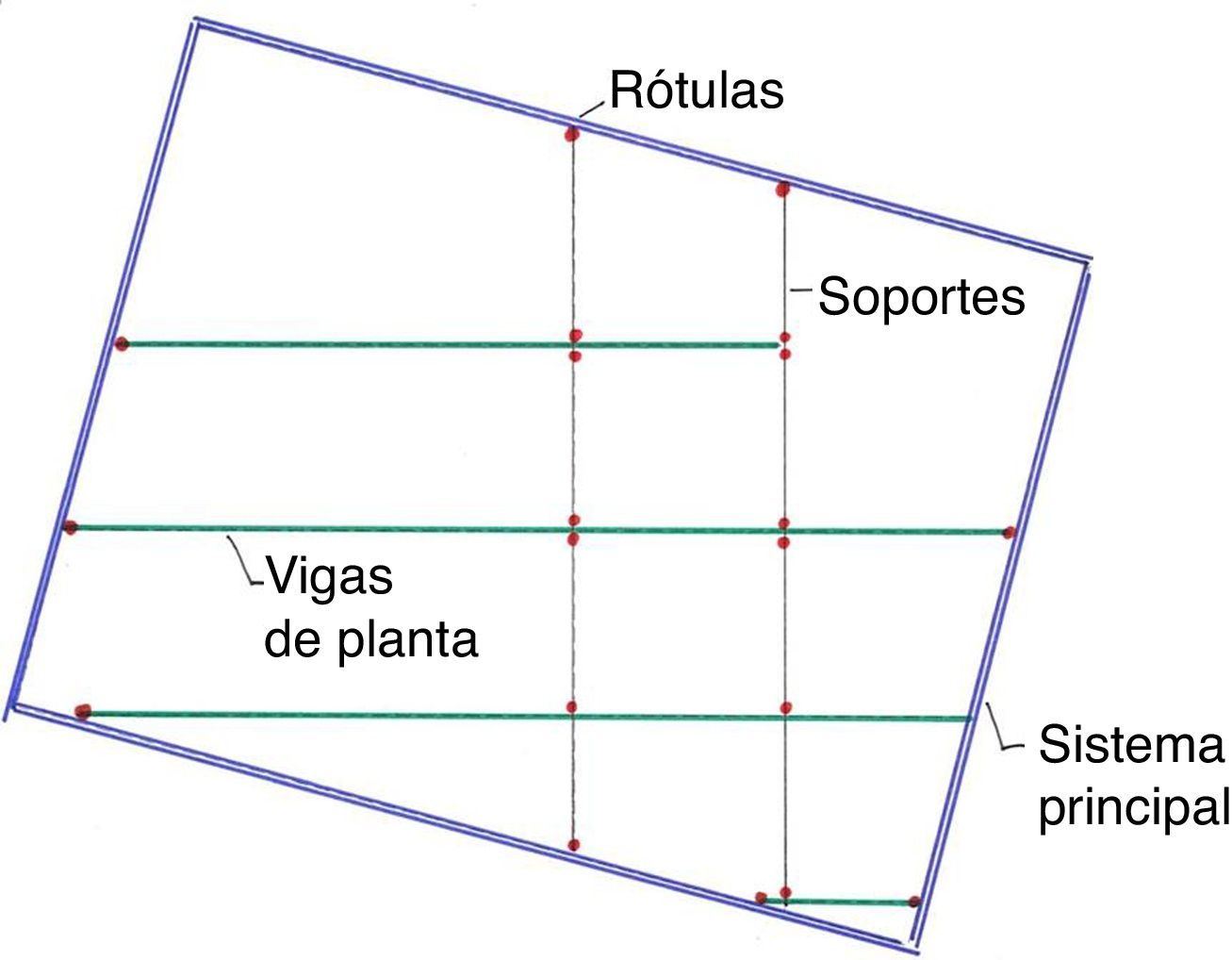

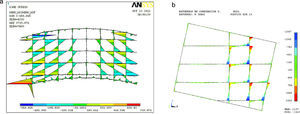

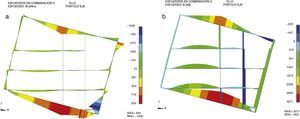

La confección de un modelo detallado que incluyera la geometría precisa y la realidad del proceso iterativo de ajuste del dimensionamiento de las piezas sacó a la luz algunos aspectos que habían quedado ocultos durante el análisis conceptual. El principal de todos ellos era que, aunque en principio se había optado por una alternativa en la que la gran mayoría de los elementos participaran de la resistencia global, la realidad del dimensionamiento hacía patente que los esfuerzos parásitos resultaban excesivos, haciéndonos entrar en un bucle sin salida de incremento de la rigidez e incremento consiguiente de los esfuerzos. Por ello, se pasó a diferenciar claramente la estructura principal de las estructuras secundarias introduciendo las siguientes rótulas (fig. 15):

- 1.

Articulación de las vigas de planta con las celosías y con la viga de eje C.

- 2.

Articulación de los soportes a las vigas.

- 3.

Adicionalmente se articulan determinadas vigas en puntos donde se produce un cambio muy brusco de la rigidez del sistema (efecto palanca).

Una estructura fuertemente hiperestática, donde muchos elementos colaboran no solo en sus propios subsistemas locales sino también en el funcionamiento global, necesita de un modelo de cálculo ágil, en el que sea posible realizar un gran número de iteraciones. Para ello es preciso tener un control preciso del input y una alta capacidad de análisis del output.

Para este proyecto se desarrollaron mejoras o adaptaciones específicas de la programación propia con base en el programa de elementos finitos ANSYS®:

- •

Gráficos de vigas, soportes y celosías introducidos. Mediante la creación de grupos de representación y utilizando la asignación de tipos de viga o de barra para crear grupos de líneas a los que asignar un color se representan en planta o en alzado los perfiles introducidos permitiendo una comprobación rápida de los datos introducidos en el modelo (fig. 16).

- •

Salida de gráficos de esfuerzos por planos radiales. La representación de los esfuerzos principales (axil, flexión y cortante) en los planos radiales permite intuir de manera muy rápida el comportamiento de los elementos, así como detectar errores de modelización o aspectos no contemplados en el cálculo inicial (fig. 17).

- •

Comprobación de vigas mixtas. Los forjados se encuentran modelizados mediante elementos lámina para las losas y elementos barra para las vigas metálicas descolgadas. La comprobación de la sección mixta exigiría, pues, la composición de los esfuerzos de ambos elementos, teniendo en cuenta en el proceso la variabilidad del ancho eficaz de la losa debido al intereje y a las singularidades (huecos, brochales, etc.). Con el fin de agilizar este proceso se desarrolló un estudio paramétrico que permitió comprobar la bondad de la siguiente hipótesis: la comprobación de la sección metálica a partir de los esfuerzos del elemento barra está del lado de la seguridad con respecto a la comprobación de la sección mixta a partir de los esfuerzos compuestos [10].

Para ello se realizó un estudio paramétrico tomando como referencia dos perfiles sustancialmente distintos (IPE300 y HEB500), una losa de 15cm (típica del proyecto), anchos eficaces oscilando entre los 25cm y los 3m y cuatro casos de solicitación (momentos positivos y negativos, aislados o concomitantes con axiles del mismo signo). A partir de las características de la sección mixta se obtenían los esfuerzos que debería resistir la sección metálica según una descomposición elástica y se comparaban los coeficientes de seguridad arrojados por ambas comprobaciones (sección mixta con esfuerzos compuestos; sección metálica con esfuerzos descompuestos). Se comprobó de esta manera que la verificación de la sección metálica a partir de los esfuerzos descompuestos estaba, salvo en el caso de la flexión pura negativa, del lado de la seguridad (debido a la variación del centro de gravedad de la sección como consecuencia de la fisuración de la losa). Para cubrir esta situación se optó por mayorar, en el momento del posproceso, los esfuerzos negativos por un factor establecido en 1,15, y que resultaba ser la media de las situaciones en que la comprobación simplificada quedaba del lado de la inseguridad. Así pues, este estudio paramétrico permitió comprobar de manera muy ágil y ajustada el millar de vigas mixtas del edificio.

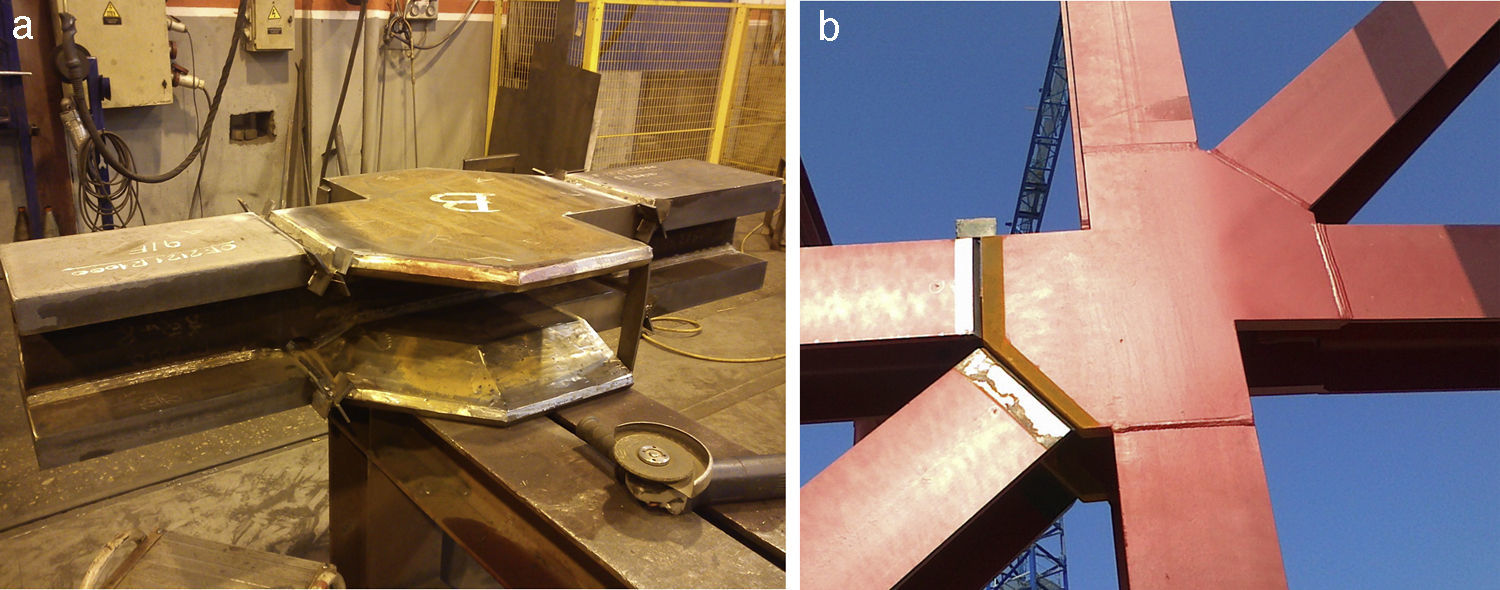

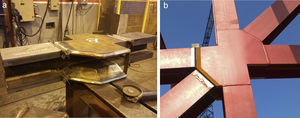

4.3Puntos singularesDurante el proceso iterativo de ajuste de los perfiles se comprobó que la entrada de carga en los perfiles que arrancan desde las pantallas de apoyo resulta especialmente concentrada e isostática (escasamente dependiente de variaciones de rigidez que se pudieran implementar para hacer más difusa la entrada de carga), por lo que se hizo necesaria la inclusión de piezas más potentes que asumieran los axiles de descarga. Dichas piezas que resuelven la transición entre la estructura masiva de las pantallas de apoyo y el unifilar de la celosía reciben el nombre de macizados y conceptualmente no son más que chapas que cierran la luz entre los perfiles y que permiten cierta descarga de estos (fig. 18).

De manera similar, se produce una fuerte entrada de carga en la esquina formada por la losa de fondo, la celosía interior y la viga pared donde las tensiones en el hormigón, para una losa de 20cm, alcanzarían los 60MPa. Se opta por reforzar la zona con un fondo de chapa cosida al hormigón con pernos y con la colocación de un tirante metálico sobre la viga pared (fig. 19).

De igual manera, los axiles de compresión de los montantes más cercanos al voladizo son muy elevados, por lo que las tensiones en la coronación de las pantallas de apoyo superan ampliamente la capacidad del hormigón. Para solucionarlo se opta por embeber perfiles que, mediante una conexión repartida en toda su longitud, permiten una mayor difusión en la entrada de carga en el hormigón.

4.4Uniones tipoEn el proyecto constructivo fueron detallados los criterios básicos que rigen las uniones tipo de cara a su posterior desarrollo geométrico por el taller metálico. Los principales nudos son los siguientes:

- •

Nudo tipo de celosía: cartela que recoge un máximo de 6 barras y cuyo espesor corresponde a la dimensión que permite recoger el axil de las alas y de las almas de la mayor de las barras que acometen. El nudo debe recoger, en dos pliegues, el semiángulo que hay de diferencia entre dos ejes radiales consecutivos. En dichos pliegues se disponen rigidizadores para repartir las fuerzas de desvío (fig. 20).

- •

Nudo de viga y soporte: nudo parcialmente articulado en el que se busca una apreciable pérdida de rigidez flexional, de manera que se facilite la aparición de la rótula plástica, imprescindible para desvincular los sistemas primarios de los secundarios y minimizar la aparición de esfuerzos parásitos.

- •

Nudo entre viga horizontal e inclinada: como en el caso anterior, se busca un cierto margen de articulación entre ambos elementos para evitar momentos secundarios.

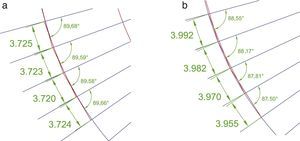

En una temprana etapa del diseño se asumió la necesidad de alojar la práctica totalidad de los elementos estructurales en planos verticales radiales y concéntricos, de manera que montantes de celosía, vigas de plantas (horizontales e inclinadas) y soportes interiores fueran coplanarios. La asunción de este criterio simplificó de manera notable el replanteo y montaje de la estructura, el diseño de nudos entre elementos coplanarios, así como la introducción de contraflechas en las secciones del voladizo.

Adicionalmente, durante el proceso de construcción de un modelo geométrico preciso del edificio pudieron detectarse numerosas singularidades, algunas de las cuales ya habían sido previstas de antemano, en tanto otras fueron consecuencia de la modelización tridimensional:

- •

Las plantas son elípticas, pero se opta por que todos los elementos sean rectos. Dada la traslación de los centros de las plantas, el corte de las elipses por el haz de ejes da como resultado que la modulación sea variable, por lo que las dimensiones de todos los elementos son diferentes (fig. 21).

- •

Dado que los montantes no son generatrices del cilindro, su desarrollo es una poligonal. Con el fin de facilitar la construcción se optó por rectificarlos a partir de la unión de sus puntos extremos.

- •

Asociado al punto anterior, el hecho de que las plantas sean elipses cuyo centro se va desplazando hace que las líneas de ejes radiales no sean perpendiculares al contorno. Si a ello le sumamos la decisión que se ha tomado anteriormente de que el montante sea recto y de que, en general, la estructura se encuentre contenida en planos radiales, el resultado que se obtiene es que las caras del montante no están contenidas en las superficies paralelas a la elipse y, por tanto, los pliegues de las cartelas que hemos mencionado anteriormente no tienen un ángulo simétrico. Este efecto llega a ser de tal magnitud que en los casos extremos la totalidad del ángulo se concentra en uno de los pliegues, manteniéndose recto el otro extremo.

- •

El corte de los forjados inclinados y horizontales se realiza con un ángulo relativamente pequeño (15°), lo que produce un gran desarrollo horizontal de la zona de corte o macla entre ambos forjados. Durante la fase de cálculo se habían obtenido las líneas de corte entre los planos inclinados de cubierta y fondo y los planos horizontales de las plantas como la línea de corte de la cara superior de las losas. Sin embargo, durante la modelización, y dado el tamaño finito de los elementos, el encuentro de las piezas metálicas podía encontrarse sensiblemente desplazado de esta línea, obligando, en general, a una revisión particular de cada zona para adaptar el diseño y el cálculo a la realidad geométrica.

El estricto plazo de ejecución exigido por la propiedad del edificio condujo a la necesidad de acometer una optimización en el sistema de montaje de cara a ganar rapidez. Algunas de las áreas en las que el taller metálico y el proyectista trabajaron conjuntamente se detallan a continuación.

En primer lugar, se llevó a cabo un desarrollo específico de los nudos pasando un gran porcentaje de ellos a nudos atornillados: la gran mayoría de los nudos entre vigas (excepto aquellos que precisaban soldadura por capacidad), ya fueran articulados o empotrados, todos los de soportes a vigas y los de vigas de planta a celosía (fig. 22).

Las uniones de los elementos de celosía fueron objeto de gran estudio por su repercusión en los plazos de fabricación y montaje. Los nudos de celosía se mantuvieron según las tipologías iniciales de soldadura en continuidad (por motivos estéticos y de capacidad), pero se trabajó intensamente en la optimización de los espesores de soldadura a ejecutar, pasando un 70% de las uniones de penetración completa a penetración parcial. También se llevó a cabo una optimización del número de nudos de celosías que necesitaban de un rigidizador, así como una comprobación de aquellas secciones en las que las groeras derivadas de los grandes espesores reducían de tal manera la sección útil de alma que ponían en peligro la sección. Se plantearon pequeños refuerzos de chapas esbeltas a colocar tras la realización de las soldaduras para reforzar la capacidad axial de los elementos.

De manera paralela, y con mayor importancia si cabe debido a lo optimizado de la solución, se implementó un intensivo plan de inspección de soldaduras en el que también intervino una empresa de control externo y que arrojó como resultado un porcentaje muy reducido de soldaduras defectuosas sobre una muestra de gran tamaño.

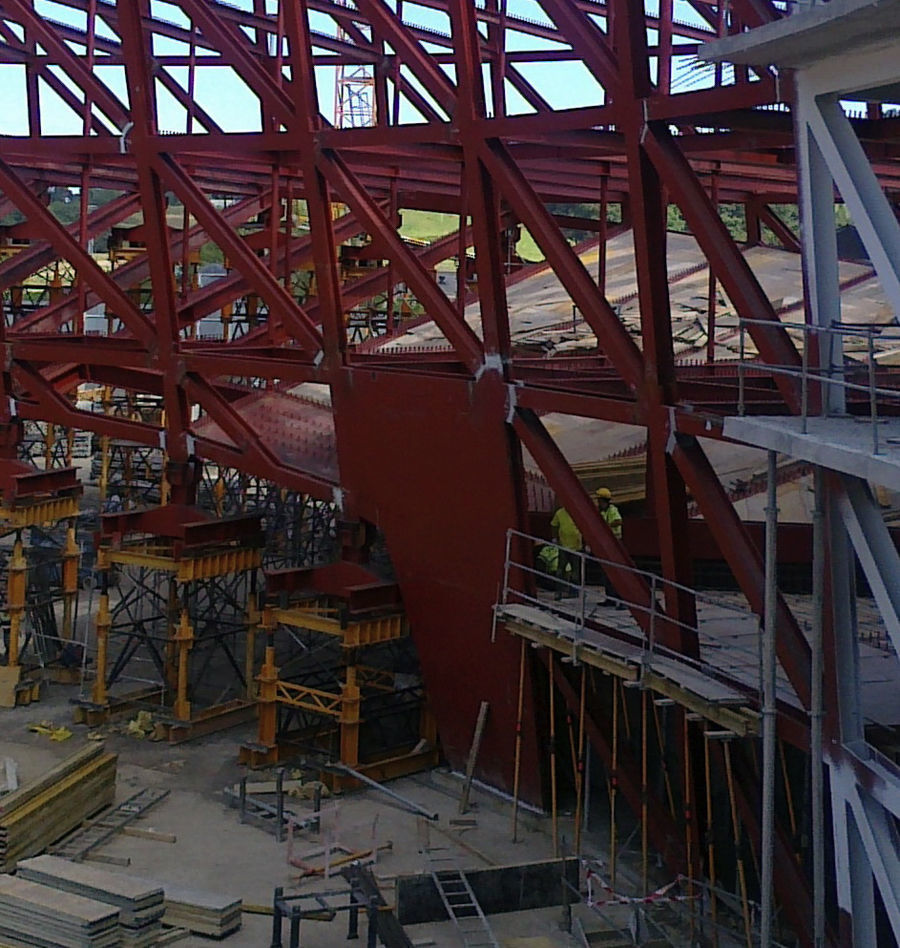

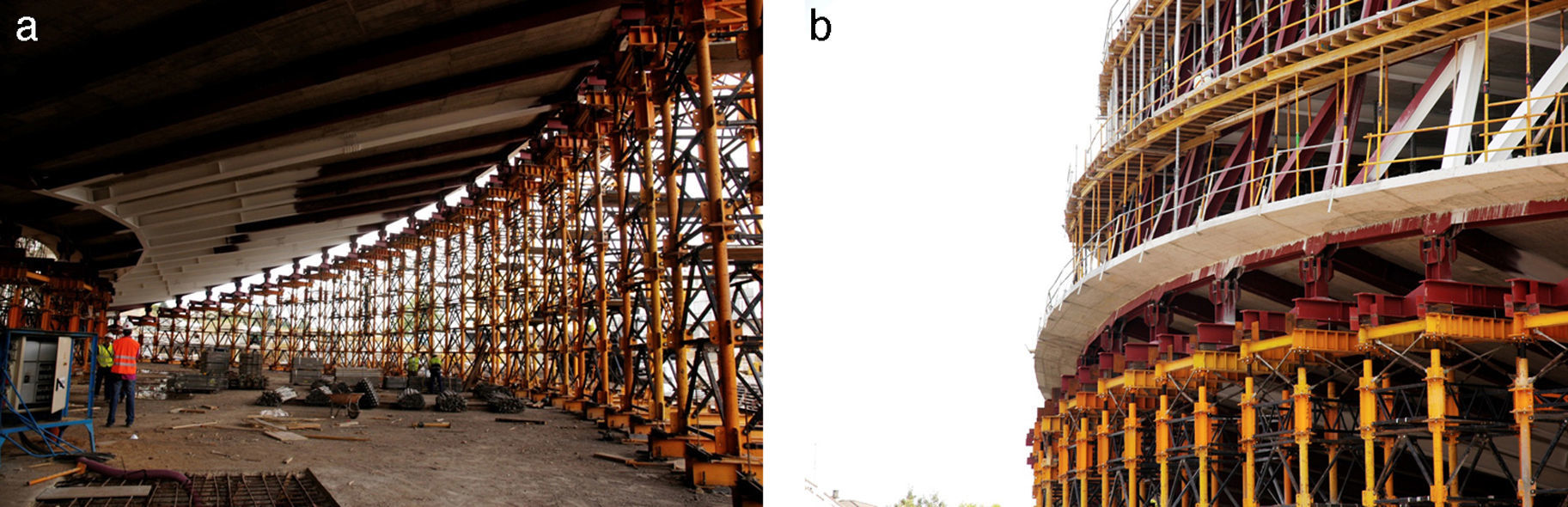

5.3MontajeEl sistema de montaje adoptado por el taller metálico consistió en la colocación alterna de paños de celosía compuestos por dos montantes y todos sus elementos intermedios, transportados desde el taller completamente montados, con elementos sueltos a disponer entre dos paños completos (fig. 23). El montaje de la estructura interior se realizó por sectores en toda la altura, de manera que la estructura crecía de manera radial en vez de hacerlo de manera vertical, lo que permitió el avance simultáneo desde el eje perpendicular de simetría en cuatro tajos, dos hacia la zona frontal del voladizo y dos hacia la zona dorsal.

En el momento del izado de los paños era necesario disponer apuntalamientos provisionales que dieran estabilidad transversal a la pieza en dirección radial y que recogieran la componente horizontal debida a la inclinación de las piezas (fig. 24).

Sin embargo, el hecho de que el cilindro se encuentre inclinado hace que en una sección radial ambas celosías se encuentren inclinadas en el mismo sentido, por lo que la colocación de la estructura interior, en etapas tempranas, no era suficiente para dotar de estabilidad al conjunto. Con el fin de evitar un fallo por inestabilidad del conjunto se desarrolló un protocolo de retirada de los apuntalamientos a la vez que se reducía la tolerancia de montaje para compensar la deformación que sufriría la estructura por el desplome inicial.

5.4DesapeoEn la zona del voladizo todo el montaje de la estructura metálica se llevó a cabo sobre torres de apeo (fig. 25). De cara a realizar un desapeo en condiciones de seguridad se plantearon dos incógnitas principales:

- •

La valoración de las reacciones iniciales.

- •

La implementación de un proceso que no sobrecargara excesivamente las torres auxiliares, las cimentaciones que se ejecutaron ex profeso o las propias barras de la celosía, que en las zonas frontales resultan muy esbeltas dadas las reducidas solicitaciones de la situación definitiva.

De cara a obtener una valoración lo más precisa posible de las reacciones y deformaciones esperables durante el proceso de desapeo se realizó un análisis de sensibilidad de los parámetros influyentes en el reparto de reacciones, encontrando que se podían hallar diferencias significativas en función de:

- •

El valor del módulo G de deformación transversal adoptado.

- •

La asunción de off-sets en las barras de celosía.

- •

La flexibilidad axial de las torres de apeo.

- •

El proceso evolutivo de la construcción.

Se encontró, en cambio, que el módulo de elasticidad a edades tempranas era muy poco influyente debido a que serían poco significativos los tramos de forjados que estuvieran muy recientemente hormigonados de manera previa al desapeo.

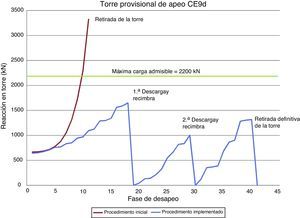

Con este primer análisis se ajustó un modelo de partida en el que como característica más reseñable se adoptó una distribución variable del módulo G en función de las zonas más solicitadas desde el punto de vista de los rasantes. Sobre el modelo inicial se establecieron las reacciones de partida para el proceso de desapeo. De manera paralela se obtuvieron los límites admisibles de reacción, determinados fundamentalmente por la capacidad de las cimentaciones realizadas para el apoyo de las torres de apeo.

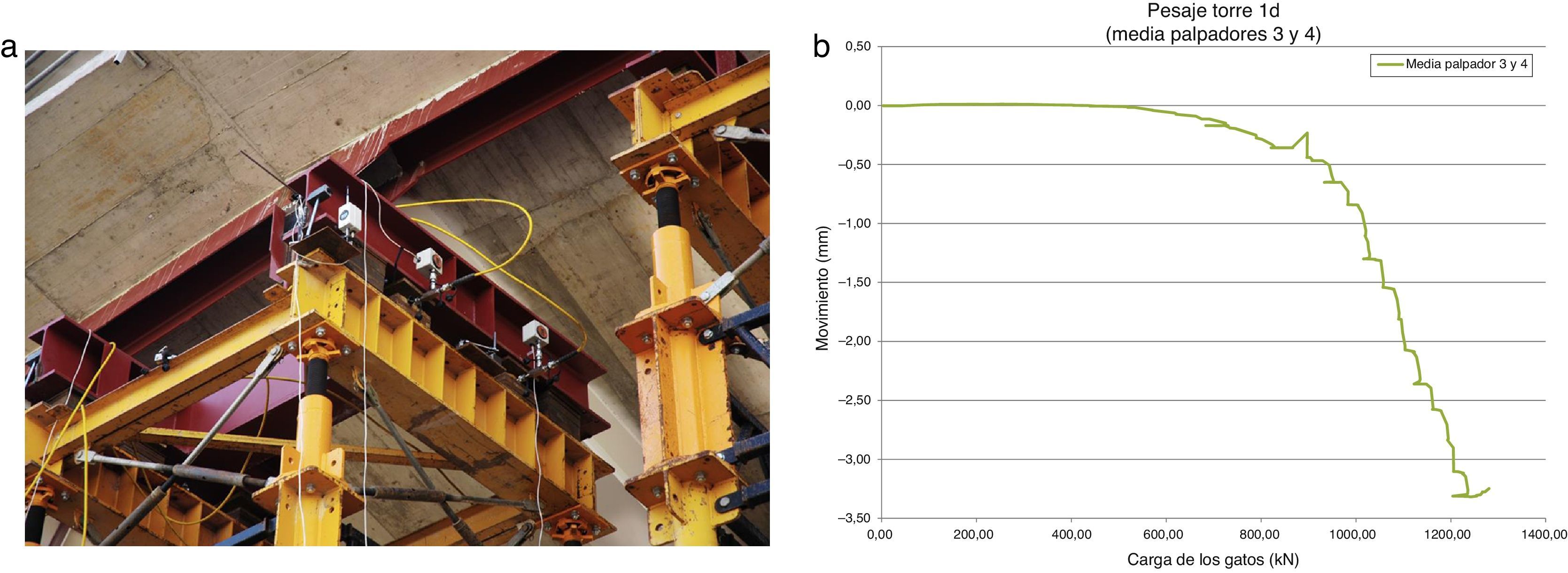

Con el fin de validar las reacciones teóricas estimadas se realizó un primer pesaje estadístico de 6 de los 33 apoyos, obteniéndose una cierta dispersión de resultados. El pesaje se realizó de manera análoga a la habitual en los proyectos de ampliación de luces de pasos superiores [11]: para ello se introduce presión en los sistemas hidráulicos de gateo y se registra el desplazamiento de la estructura con relojes comparadores. Al plasmar en un gráfico ambas series de datos, alcanzada la reacción que está soportando el apoyo, debe registrarse en la curva una evidente variación de la pendiente de la línea F-d, como puede verse en la figura 26.

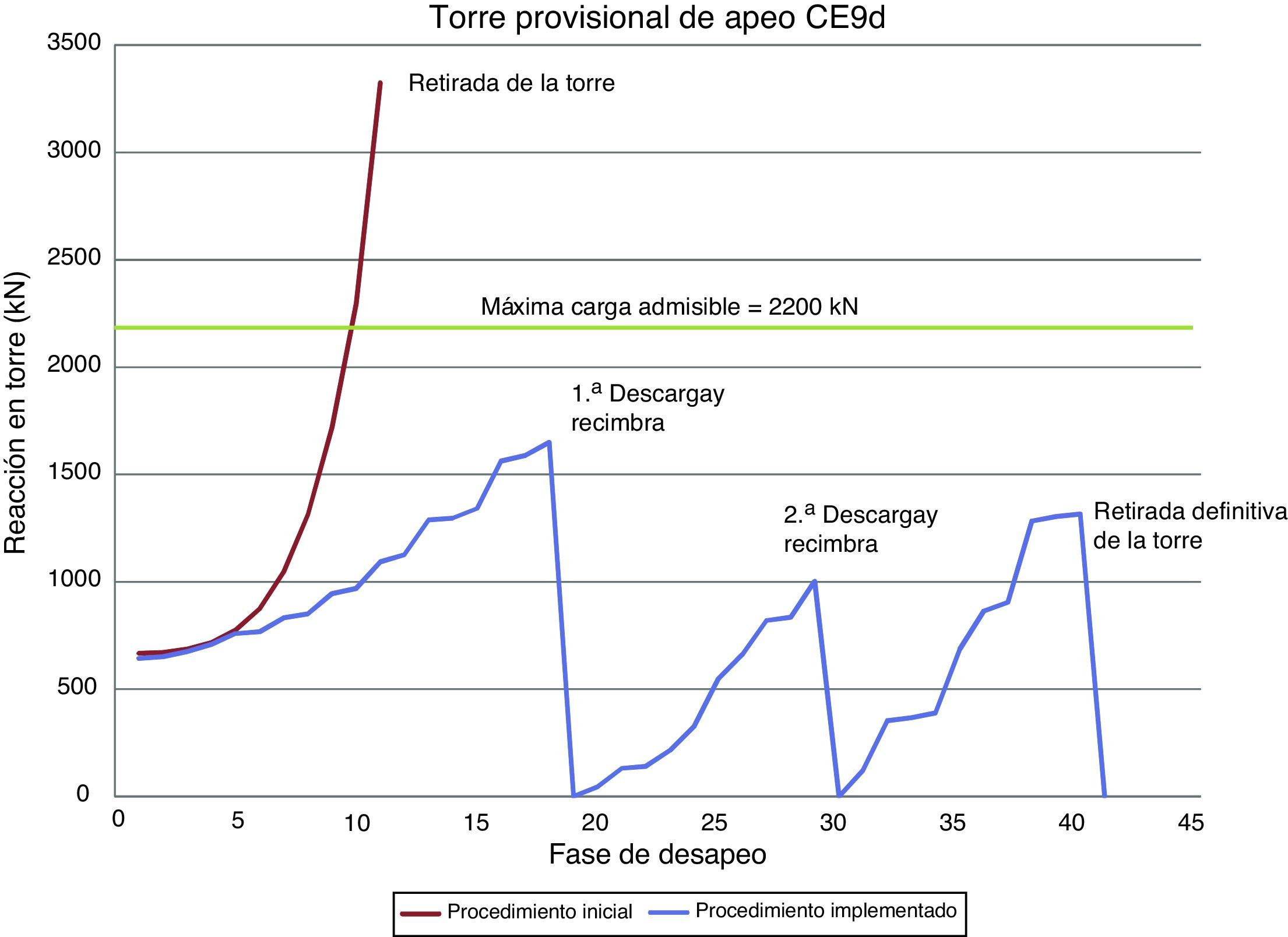

Validadas las reacciones teóricas se comenzó el proceso de ajuste del procedimiento de desapeo, en el que inicialmente resultó evidente que sería necesario encontrar un proceso que permitiera el descenso gradual de la estructura (y su entrada en carga), manteniendo cierto nivel de apoyo sobre las torres de apeo. El elevado número de apoyos provisionales (33 torres en total) y el reducido margen de sobrecarga asumible por el conjunto de cada torre y su cimentación (del orden de 2,5 veces la reacción inicial) hacían inviable un proceso de simple retirada progresiva de las torres.

Resultaba igualmente inabordable una alternativa en la que se implementaran descensos parciales de los apeos, ya que la rigidez de la estructura es tal que los descensos esperables tras la liberación de un apoyo eran siempre menores a los 5mm, magnitudes difícilmente controlables de manera práctica.

Se halló la clave de la solución al comprobar cómo tras eliminar un apoyo cualquiera de la estructura, encontrándose el resto apoyados, la carga se repartía en función de la rigidez de las torres anexas. Dado que las torres decrecen en altura desde el voladizo al empotramiento, las torres más cercanas al empotramiento asumen más carga, aunque no es despreciable la carga que se traslada a las torres más cercanas al voladizo.

A la vista de este hecho se ideó un sistema que mediante operaciones de descarga y recimbra permitiera relajar la reacción existente, trasladando progresivamente las cargas hacia los apoyos definitivos. Para cada uno de los apoyos provisionales se plantearon dos operaciones de descarga y recimbra previas a la retirada definitiva del apoyo, tal y como se puede ver en la figura 27. Adicionalmente, se decidió solapar las tres oleadas de operaciones (dos descargas y recimbras y una retirada definitiva) para evitar que se produjera un retorno excesivo de las reacciones hacia el voladizo.

El proceso de desapeo se realizó mediante el procedimiento antes descrito y fue controlado en todo momento mediante cinco medidas complementarias:

- •

Medición de la reacción en los gatos en la torre a desapear en el momento en el que se podían mover las chapas de calce y en el momento en el que estas quedaban liberadas.

- •

Medición del descenso de la estructura tras la descarga de los gatos.

- •

Medición de las chapas retiradas al recalzar.

- •

Pesaje de una torre contigua a aquella en la que se actúa de manera previa y posterior a la descarga de la torre para medir el incremento de carga asumido.

- •

Medición topográfica de la estructura al finalizar cada día.

Como es lógico suponer, la dispersión obtenida en cinco mediciones diferentes no ha sido despreciable, pero se halló un muy buen ajuste en la medición de movimientos en la torre desapeada, y algo más disperso en la medición de reacciones y en la topografía. El descenso total acumulado en la punta del voladizo tras el proceso fue de 63mm, lo que supuso menos del 10% de error respecto del valor previsto.

Con ello se dio por terminada la estructura, habiendo transcurrido tan solo 15 meses desde el comienzo de los estudios previos hasta la finalización del desapeo [12].

6ConclusionesLa construcción de una nueva sede corporativa exige del diseño la creación de un elemento icónico que resulte reconocible para empleados, clientes, visitantes y, en general, la sociedad en su conjunto, aspecto que, sin duda, ha sido logrado por el equipo de arquitectos (figs. 28 y 29). Los retos estructurales que se derivan de un diseño visualmente impactante deben ser encarados desde los criterios de eficiencia estructural, racionalidad constructiva y mínima afección a la funcionalidad arquitectónica. Conceptos aplicados en este proyecto como el de «megaestructura» permiten la resolución de grandes retos estructurales mediante la inteligente utilización de las potencialidades y recursos que se derivan de la forma arquitectónica. De esta manera, y gracias a una estrecha colaboración entre todos los participantes del proyecto en sus fases de diseño conceptual, desarrollo y ejecución, se ha logrado la construcción de un edificio que no renuncia un ápice a su singularidad y que, sin embargo, resulta extremadamente eficiente en su utilización de los recursos.

Relación de participantesPropiedad: ORONA

Proyecto de Arquitectura: ORONA y LKS Ingeniería

Estructura: MC2 Estudio de Ingeniería

Construcción: Mariezcurrena (estructuras de hormigón), URSSA (estructura metálica)

Pesaje y control de desapeo: INTEMAC y BETAZUL