El elemento más característico del nuevo Centro de Diseño de Barcelona es el voladizo de 35m de luz, 20m de altura y 20m de anchura que se extiende sobre la plaza de Las Glorias Catalanas. El proceso constructivo empleado en su ejecución (avance en voladizo sobre un área urbana congestionada), así como las características de su estructura metálica atornillada y la forma en que esta se encuentra anclada a los muros del núcleo de hormigón, empleando para ello sistemas de postensado y pernos conectores, transforman este edificio en una estructura singular en el ámbito de la edificación. Igualmente presentan interés los ensayos específicos realizados para evaluar la idoneidad de las uniones atornilladas, fundamentalmente los desarrollados para la caracterización del coeficiente de rozamiento empleado en el diseño, así como los requisitos establecidos para el postensado y la conexión utilizados en la unión con el núcleo del bloque 2.

The most characteristic element of the new Barcelona Design Centre is the 35m span, 20m high and 20m wide cantilever projecting over Las Glorias Catalanas square. The construction method used in its execution (cantilevered erection in a congested urban area), so as the characteristics of the bolted steel structure and the way it is anchored to the concrete core walls, employing post-tensioning systems and stud shear connectors, transform this building into a singular structure in the field of construction. At the same time, the specific tests carried out to assess the suitability of the bolted connections, mainly those developed for the characterization of the friction coefficient used in design are of interest, so as the criteria adopted for the design of post-tensioning and shear connection systems used for anchoring the structure to the concrete core of Block 2.

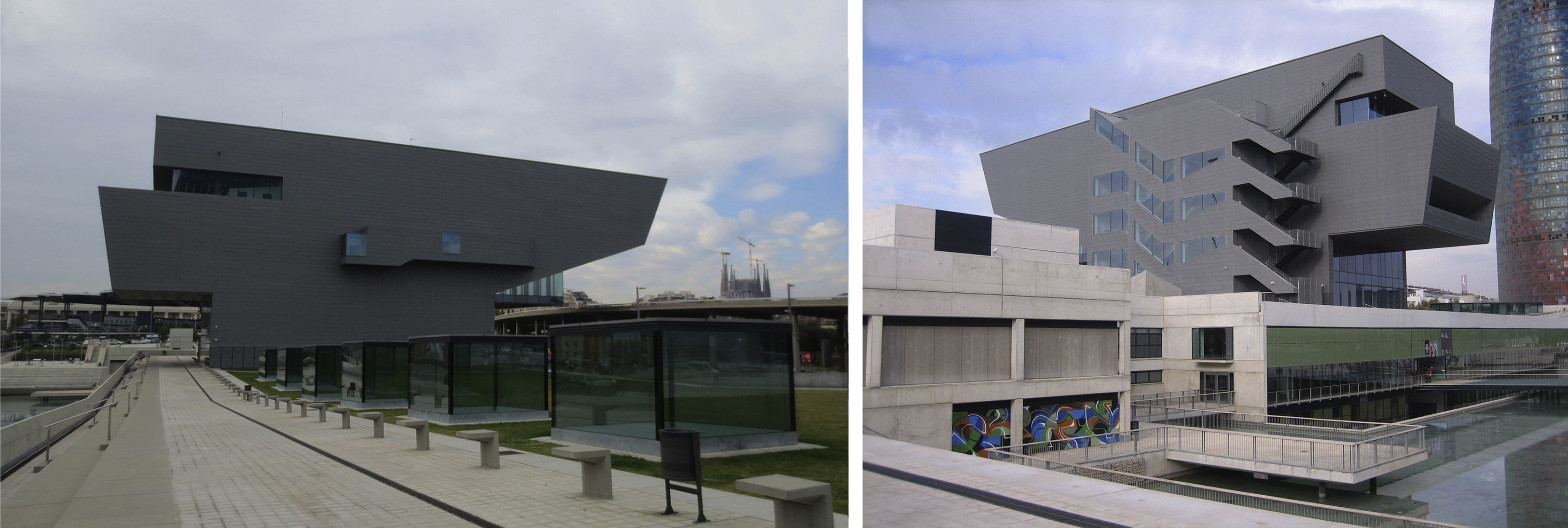

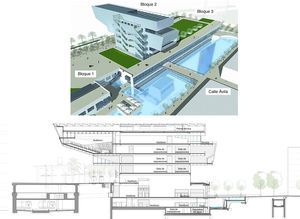

El nuevo Centro de Diseño de Barcelona, construido por la Unión Temporal de Empresas formada por ACCIONA Infraestructuras, S.A., y COPCISA, se sitúa en un área de 27.275m2 cercana a la esquina sudeste de la plaza de Las Glorias Catalanas, entre la conocida Torre Agbar y el nuevo Mercado de los Encants [1,2]. Esta plaza fue inicialmente concebida por Ildefonso Cerdá, dentro de su Plan de Urbanismo y Modernización de Barcelona, como uno de los grandes centros de la ciudad, confluyendo allí 3 de los ejes urbanos más importantes de Barcelona: la Avenida Diagonal, la Gran Vía de las Cortes Catalanas y la Avenida Meridiana [3]. A lo largo del tiempo la plaza de Las Glorias Catalanas ha sufrido diversas transformaciones hasta llegar a su ordenación actual, la cual corresponde a la reforma llevada a cabo entre los años 1990 y 1992 con motivo de los Juegos Olímpicos celebrados en la ciudad. El proyecto olímpico de 1992 preveía la transformación de la plaza en una de las puertas de entrada a Barcelona, para lo cual se efectuó una profunda reordenación del entorno. Esta transformación representó una importante mejora de la red viaria existente como resultado de la construcción de un viaducto elevado empleado como anillo distribuidor del tráfico rodado, proporcionando al entorno su característico aspecto de «tambor» y creando en su interior el espacio que permite albergar el conjunto que da nombre a la plaza. En la actualidad se encuentra sometida a un importante proceso de renovación encuadrado dentro del Plan General Metropolitano de Las Glorias, aprobado por el Ayuntamiento de Barcelona en el año 2007. A través de este plan se pretende la transformación de esta plaza en uno de los principales núcleos de la ciudad mediante la eliminación completa del anillo viario elevado, el soterramiento de la Gran Vía de las Cortes Catalanas y la transformación de la plaza en un gran parque a nivel, sin tráfico, con una gran profusión de zonas verdes.

Dentro de este entorno, el nuevo Centro de Diseño de Barcelona recupera un espacio de más de 27.000m2 transitables en la nueva ordenación de la plaza de Las Glorias Catalanas, convirtiéndose en un elemento clave para la renovación del espacio urbano, a la vez que se plantea como una construcción sostenible, buscando así lograr un alto grado de eficiencia energética y calidad medioambiental. De acuerdo con este planteamiento, el volumen del edificio se estructura en 2 niveles diferentes con respecto a la plaza de Las Glorias Catalanas, con un impacto mínimo sobre el espacio público disponible: un área subterránea, complementada por un lago y una pasarela que da continuidad al eje de la calle Ávila, y otra en superficie, sobre la rasante de la plaza, mostrando esta última los aspectos más singulares de la construcción, entre ellos el importante voladizo sobre el «tambor» de la plaza de Las Glorias Catalanas que aloja el salón de actos del complejo.

Diseñado por el prestigioso equipo de arquitectura MBM Arquitectos (Martorell, Bohigas, Mackay, Capdevila y Gual) como un moderno complejo de exposiciones, el Centro de Diseño de Barcelona reunirá las principales colecciones artísticas de Barcelona relacionadas con el diseño, como son el Museo de las Artes Decorativas, el Museo de la Cerámica, el Museo Textil y de la Indumentaria y el Gabinete de las Artes Gráficas. Todo ello convierte al nuevo Centro de Diseño de Barcelona en uno de los mayores museos del mundo dedicados al diseño, y en uno de los pocos con un objetivo específico, como es el ser un espacio para el diseño a la vez que un lugar de encuentro para la investigación en todos aquellos aspectos relacionados con los beneficios tanto culturales como económicos que proporciona este sector.

2Descripción del edificio e integración en el entorno de la plazaConcebido como un equipamiento urbano de última generación tanto por sus prestaciones como por el carácter sostenible de la construcción, el nuevo Centro de Diseño de Barcelona (fig. 1) se encuentra formado por 2 partes claramente diferenciadas: una primera, semienterrada, aprovechando el desnivel existente entre la plaza de Las Glorias Catalanas y la calle Ávila, y otra que surge sobre la propia plaza, situada sobre la cota +14,50, formada por un bloque paralelepipédico cortado en ambos extremos por planos inclinados, alineado con el eje de la calle Ávila y con su mismo ancho, prolongando así la presencia de la misma sobre la plaza. La cubierta de la zona semienterrada del complejo se convierte de esta forma en parte de la plaza, debidamente ajardinada y tratada como un espacio público, ampliando su superficie y relacionando el propio edificio con el tratamiento urbanístico futuro de la plaza de Las Glorias Catalanas.

De acuerdo con la planificación urbanística prevista en el Plan General Metropolitano de Las Glorias, el complejo correspondiente al nuevo Centro de Diseño ocupa un volumen mínimo sobre el nivel de la plaza, incrementando así el espacio disponible para uso público y evitando el cierre de las vistas del futuro gran parque central. Sobre su rasante, el paralelepípedo se prolonga en voladizo hacia el centro de la plaza y hacia la calle Ávila, consiguiendo así el volumen de edificabilidad previsto y creando el aspecto característico del conjunto, todo ello cubierto por vidrio y placas de zinc.

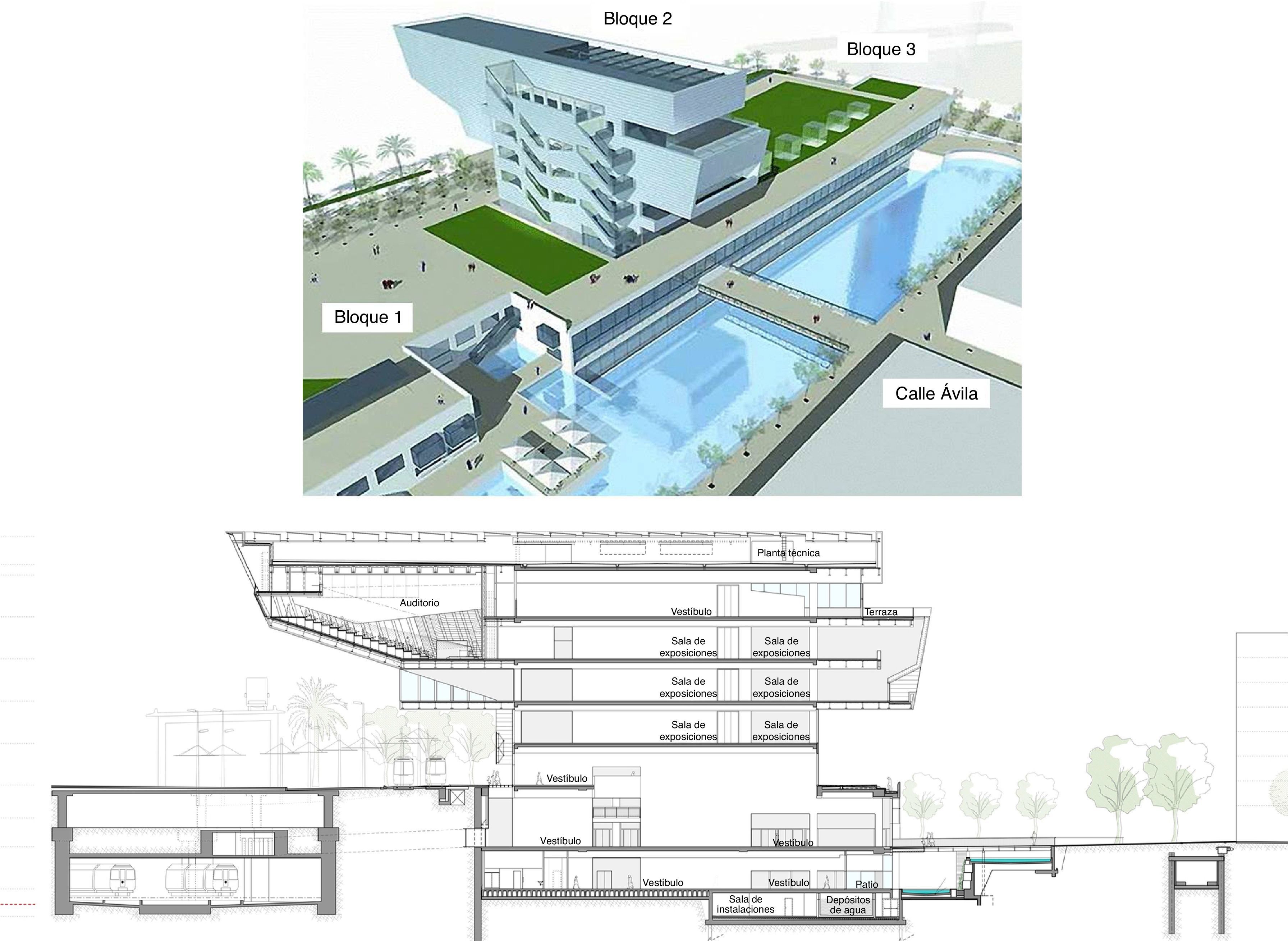

Todas las actividades de uso del edificio con una mayor presencia del público, tales como la sala principal de exposiciones, la biblioteca, las áreas de investigación y enseñanza, la tienda, el restaurante y la cafetería, se sitúan en la zona semienterrada del complejo, bajo la rasante de la plaza de Las Glorias Catalanas, repartidas en 2 plantas y una entreplanta. A pesar de tratarse de una zona semienterrada (fig. 2), la iluminación natural y la relación con el exterior se consiguen a través del foso creado por la diferencia de niveles existente entre la plaza de Las Glorias Catalanas y la calle Ávila, a la vez que se incrementa por la presencia de la lámina reflectante de agua que proporciona el lago. Esta iluminación natural queda reforzada, además, por la incorporación de 6 lucernarios situados sobre la cubierta, en la zona de espacio público, que a su vez pueden emplearse como escaparates del contenido y de las actividades del propio centro. La planta inferior, situada al nivel de la cimentación, a la cota −1,50, se emplea como planta técnica, destinada a alojar la maquinaria de las instalaciones del edificio.

El acceso al nuevo Centro de Diseño se produce a través de un vestíbulo único, dotado a su vez de 2 entradas. Una, desde la calle Ávila, a la cota +7,00, y otra, desde el nivel de la plaza, a la cota +14,50, creando así un espacio semipúblico que relaciona la propia plaza de Las Glorias Catalanas con la zona de Poblenou, a través de la calle Ávila. Desde este espacio es posible el acceso a todos los servicios situados en la zona semienterrada del edificio, a través de un sistema de escaleras mecánicas, ascensores y escaleras, así como a las plantas superiores situadas en el bloque paralelepipédico central, con dimensiones y características diversas y formando una unidad continua hasta la llegada al salón de actos situado en el voladizo, sobre la plaza. El complejo posee igualmente 2 entradas de servicios y mercancías. La primera de ellas se sitúa en la calle Badajoz, estando destinada a la carga y descarga del material para las exposiciones y encontrándose prevista una zona apta para el aparcamiento de camiones con un muelle de carga. El segundo acceso se encuentra situado en la propia plaza, entre el propio edificio y la calle Álava. Este acceso se destina al personal de la cafetería y del restaurante, así como a la biblioteca pública, sirviendo, igualmente, de acceso a las mercancías propias de estas instalaciones. El edificio dispone, repartidas en su perímetro, de las oportunas salidas de emergencia precisas para una correcta evacuación del complejo.

El nuevo Centro de Diseño de Barcelona contempla un alto grado de calidad ambiental, sostenibilidad y eficiencia energética, basados en el cumplimiento de los criterios del Distintivo de Garantía de Calidad Ambiental de la Generalitat de Cataluña y la Etiqueta Ecológica de la Unión Europea, lo que le ha permitido la obtención de un certificado de calificación energética con una clasificaciónA emitido por el Institut Català d’Energia (ICAEN). Así, entre otros aspectos merecen destacarse la conexión a la red urbana de frío y calor, con una importante reducción de emisiones, la presencia de una instalación fotovoltaica en la cubierta del edificio (capaz de suministrar el 85% de la energía precisa para la iluminación del complejo) o los diferentes aspectos considerados en el diseño con respecto a la sostenibilidad pasiva, saneamiento, climatización, etc.

3Planteamiento conceptual de la estructura del edificioEl diseño arquitectónico del edificio, basado en su adaptación a los diferentes niveles de la plaza de Las Glorias Catalanas y de la calle Ávila, dando lugar a un área semienterrada y otra dispuesta sobre la rasante de la propia plaza, permite su división en 3 bloques claramente diferenciados para su análisis conceptual (fig. 3). La parte semienterrada del Centro de Diseño, de unos 15.000m2 de superficie en planta, se encuentra constituida por los 3 niveles de los bloques 1 y 3, construidos en hormigón armado, así como por las 2 plantas inferiores del bloque 2, siendo este último el elemento más destacado del conjunto y el que le proporciona su aspecto característico. El carácter semienterrado de este complejo ha sido propiciado, como se ha indicado anteriormente, por el desnivel existente entre la plaza de Las Glorias Catalanas y la calle Ávila, habiendo sido posible su ejecución gracias al empleo de pantallas de hormigón armado en el perímetro del «tambor», sin provocar ninguna afección al importante tráfico peatonal y rodado de la plaza.

El bloque 2 se encuentra formado, a su vez, por un gran núcleo central, constituido por 2 muros paralelos de hormigón armado, de 40cm de espesor, cimentados mediante pilotes y separados 20m entre sí. Estos muros, de gran esbeltez, han sido ejecutados mediante el empleo de encofrados trepadores, encontrándose arriostrados horizontalmente a través de los forjados de hormigón postensado. Este núcleo posee una altura total de 45m distribuida en 6 plantas, 2 de las cuales se encuadran en la zona semienterrada, y el resto, sobre la rasante de la plaza de Las Glorias Catalanas. El uso de esta zona del edificio como salas de exposición obliga a la presencia de grandes espacios diáfanos, lo que se logra mediante el empleo de forjados de hormigón postensado, permitiendo así salvar la distancia de 20m entre los muros extremos. Estos elementos, con un canto de 35cm, han sido ejecutados mediante el uso de cimbras convencionales, empleando un sistema de postensado formado por monotorones de 0,6”, con espaciamientos entre anclajes en el entorno de los 30cm.

Los elementos estructurales que proporcionan su aspecto característico al Centro de Diseño de Barcelona son los 2 grandes voladizos metálicos que surgen de los muros del bloque 2, extendiéndose sobre la plaza de Las Glorias Catalanas y manteniendo la alineación de la calle Ávila. El voladizo 1, con una luz de 35m y una altura de 20m, se desarrolla sobre el «tambor» de la plaza de Las Glorias Catalanas, albergando en su interior un salón de actos con capacidad para más de 300 butacas, así como sus correspondientes instalaciones audiovisuales y cabinas para traducción. En la fachada contraria, alineado con el eje de la calle Ávila y con su misma anchura, se sitúa el voladizo 2, constituido a su vez por 2 elementos de 10 y 20m de luz, respectivamente, situados uno sobre el otro, alojando parte de las salas de exposición y las terrazas del edificio.

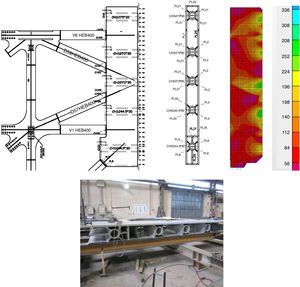

Ambos voladizos se resuelven mediante el empleo de la misma tipología estructural, consistente en 2 grandes celosías metálicas paralelas, atornilladas, ancladas en el canto de los muros de hormigón armado del núcleo y unidas entre sí mediante los forjados mixtos correspondientes a las plantas intermedias. La presencia de estas plantas exige la disposición de cordones intermedios, además de los cordones superior e inferior, conectados entre sí mediante montantes y diagonales traccionadas. En el caso del voladizo 1, la planta inferior se suspende de las celosías principales mediante elementos verticales articulados resueltos a través de uniones de tipo bulonado, de manera que a través de su fachada acristalada no se perciba ningún componente estructural.

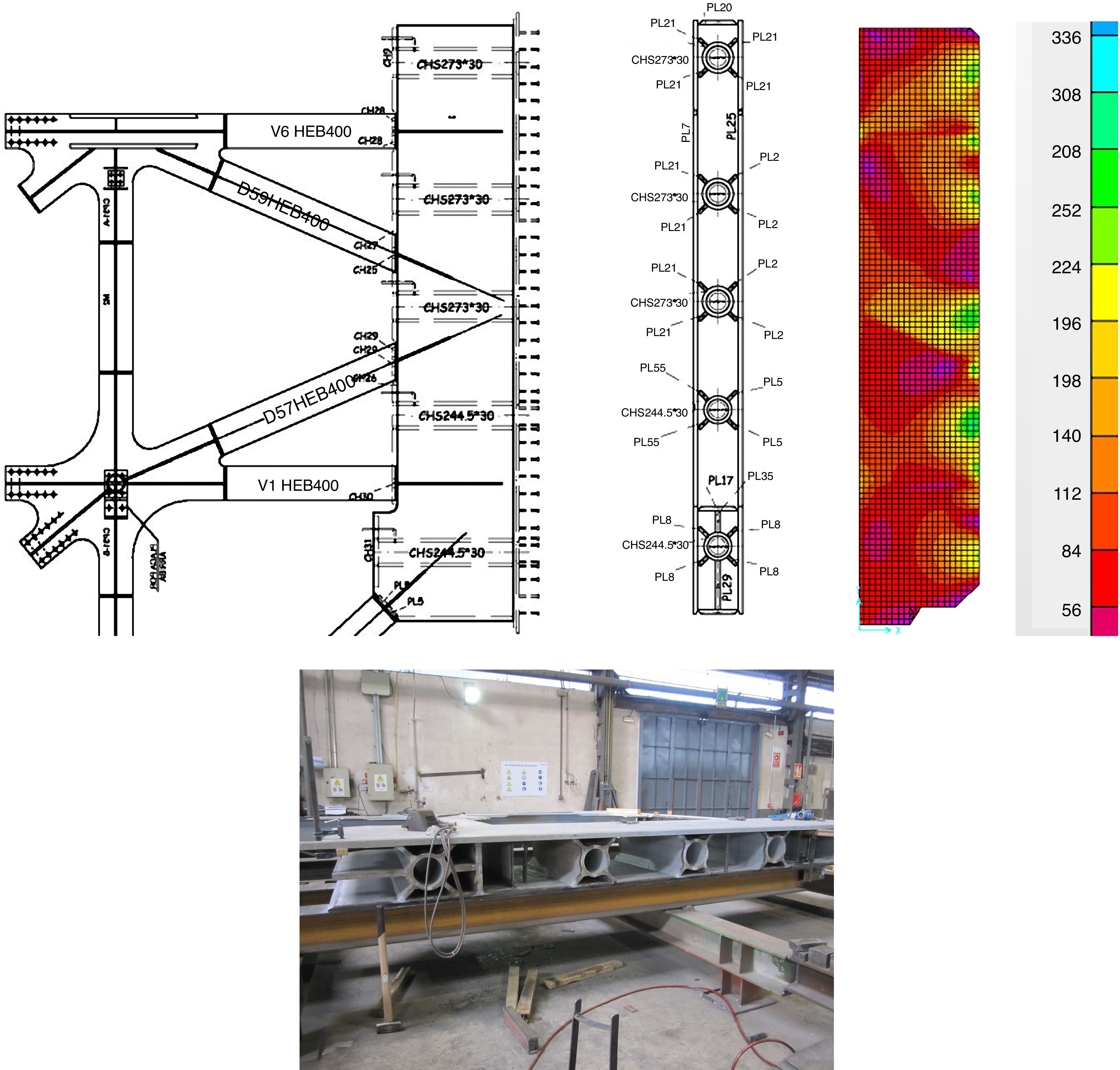

Los condicionantes del diseño arquitectónico imponen un ancho constante de 400mm para las celosías metálicas, habiéndose resuelto las mismas a través del empleo de perfiles laminados tipo HEB400 e IPE400 dispuestos horizontalmente, adoptando una calidad de acero del tipo S355J2+N. En aquellas zonas cercanas al anclaje en los muros de hormigón armado, donde las solicitaciones resultan más elevadas, dichos perfiles han sido reforzados mediante el empleo de chapas con el espesor necesario, manteniendo en todo momento la anchura de 400mm prevista. Los forjados mixtos dispuestos entre las celosías principales se resuelven mediante el uso de vigas HEA800, a las que se les practica un conjunto de alveolos en las almas, facilitando así el paso de las instalaciones y uniéndose a los nudos de las celosías mediante uniones atornilladas que materializan vinculaciones de tipo isostático. Sobre dichas vigas se dispone, a su vez, un forjado mixto de chapa colaborante con un canto de 16cm, lo que, al transformar las vigas transversales en elementos mixtos, permite salvar la luz de 20m con modulaciones en el entorno de los 2m, garantizando en todo momento un comportamiento adecuado y limitando los valores de las deformaciones y posibles vibraciones a los requisitos normativos establecidos para su función como salón de actos.

Al situarse el voladizo 1 sobre la concurrida plaza de Las Glorias Catalanas, las uniones de la estructura metálica han sido resueltas mediante el empleo de tornillos pretensados, buscando en todo momento minimizar los tiempos de montaje en favor de una mayor seguridad y una menor afección al tráfico peatonal y rodado de la plaza. Las uniones adoptadas, de tipo pretensado, corresponden a la categoríaC, de acuerdo con la norma EN 1993-1-8: 2005 [4], garantizando así la ausencia de deformaciones en la estructura por el posible deslizamiento de las mismas en Estado Límite Último, circunstancia que ha dado lugar a un importante esfuerzo de investigación [5,6], así como al desarrollo de controles específicos.

Ambos voladizos se fijan a los muros de hormigón armado del núcleo central (fig. 4) mediante sistemas de postensado y pernos conectores, como se verá posteriormente. Los elementos de anclaje diseñados se basan en el empleo de estructuras metálicas en cajón formadas por chapas, los cuales permiten una adecuada transmisión de los esfuerzos a los muros a la vez que un alojamiento sencillo de los cables de postensado en un espacio necesariamente reducido debido a los requerimientos arquitectónicos citados.

Otros elementos que presentan interés son la salida de emergencia del salón de actos y el núcleo de escaleras mecánicas y de emergencia, ambos dispuestos exteriormente al propio edificio. En el caso de la salida de emergencia del salón de actos, con el fin de no reducir el espacio disponible en el auditorio, esta se resuelve mediante una galería metálica exterior, acristalada, situada en la fachada que da a la Torre Agbar. Esta estructura se dispone anclada al propio voladizo principal, así como al muro de hormigón del núcleo. El otro elemento destacable es el denominado «muro M», paralelo al núcleo central y situado en la fachada que limita con el Mercado de los Encants, que permite el alojamiento de las escaleras mecánicas de acceso al edificio y la escalera de emergencia. Inicialmente diseñado como un muro de hormigón armado fue modificado posteriormente, transformándose en un pórtico metálico formado por pilares, vigas de alma llena y pequeñas estructuras de celosía, el cual se une al núcleo central mediante forjados de tipo mixto, lo que simplifica enormemente la construcción de esta zona.

4Conexión de la estructura al núcleo de hormigónLa conexión de los voladizos metálicos a los muros de hormigón del bloque 2 es, sin duda alguna, el aspecto más comprometido desde el punto de vista del diseño estructural del edificio, tanto por la esbeltez de los muros a los que se unen como por la importancia de los esfuerzos transferidos. La transmisión de los axiles y de los esfuerzos cortantes generados por los voladizos ha precisado el desarrollo de mecanismos específicos para ello, como podrá comprobarse a continuación, así como la evaluación de hipótesis de diseño diferentes a las habitualmente consideradas.

Como se ha indicado anteriormente, los condicionantes arquitectónicos del edificio, conjuntamente con la presencia de los muros de hormigón del núcleo central, con un espesor estricto, obligaron a un detallado análisis de las zonas de conexión de los voladizos, estableciendo un especial énfasis en la fiabilidad de los mecanismos resistentes empleados. Debe tenerse en cuenta en este caso que, al tratarse de elementos estructurales basados en el empleo de soluciones en voladizo, sin mecanismos resistentes redundantes, y situados, además, sobre un área urbana congestionada, la fiabilidad de los sistemas de anclaje diseñados debería resultar muy elevada, siendo preciso un detallado análisis de las hipótesis de diseño habitualmente consideradas así como el empleo de esquemas estructurales sencillos y de gran robustez.

4.1Anclaje de los esfuerzos normales mediante cables postensadosEl anclaje de los voladizos metálicos al núcleo de hormigón se realiza mediante un sistema de cables postensados, con unidades que llegan hasta los 37 ¿ 0,6”. Estos elementos permiten transmitir los esfuerzos de tracción procedentes de las celosías que, en algún caso, superan los 10.000kN. Los cables poseen un trazado horizontal, recorriendo los muros de hormigón desde el voladizo 1 hasta el voladizo 2, anclando al mismo tiempo ambos conjuntos. El criterio empleado en el diseño del postensado consiste en no permitir la descompresión de la unión con el muro del hormigón en Estado Límite Último, manteniendo en todo momento una compresión residual en la conexión. La descompresión de estas zonas supondría un giro de la sección de unión a los muros de hormigón, produciendo la consiguiente redistribución interna de esfuerzos en la estructura metálica del voladizo en las situaciones próximas al colapso.

Para garantizar una correcta transmisión de los esfuerzos normales a los muros de hormigón, evitando a la vez las interferencias de la estructura con los gatos de tesado, se han diseñado unas piezas especiales para el anclaje de la estructura metálica (fig. 5). Estos elementos se encuentran formados por 2 chapas laterales de 40mm de espesor y 1.250mm de canto, cerradas superior e inferiormente para formar una sección en cajón. Los cables empleados para el postensado atraviesan dichos elementos a través de unos tubos situados en el interior del cajón, los cuales permiten una transferencia adecuada de los esfuerzos generados.

4.2Transmisión de los esfuerzos cortantesLa transmisión de los esfuerzos cortantes procedentes de los voladizos ha supuesto un importante esfuerzo de análisis, así como unas estrictas condiciones de ejecución debido a la tipología adoptada para la estructura y al espesor de los muros de hormigón del núcleo. Estos condicionantes desaconsejaron desde el principio el empleo de conexiones de tipo rígido mediante tacos metálicos o elementos similares, los cuales habrían conducido a importantes interferencias con la armadura del muro, además de producir una concentración de esfuerzos cortantes en determinadas zonas, sin permitir ningún mecanismo de ductilidad que permitiera el desarrollo de posibles redistribuciones. Estas circunstancias aconsejaron desde el inicio el empleo de una conexión de tipo flexible, a través de pernos conectores, siendo necesario para ello asegurar una transmisión uniforme de los esfuerzos rasantes al muro. Este hecho fue tratado a través de la rigidez de los elementos de anclaje, los cuales deben transformar los esfuerzos cortantes concentrados provenientes de las diagonales en un rasante sensiblemente uniforme en la zona de interfase.

Una vez conocida la distribución elástica de rasantes en la interfase, y el área sobre la que se distribuye, la conexión se diseña disponiendo los pernos conectores precisos en la zona solicitada, aunque, del lado de la seguridad, se han distribuido igualmente en el resto de la pieza, obteniendo así una reserva adicional en la conexión debido a su comportamiento dúctil. Por otro lado, las elevadas solicitaciones en los muros de hormigón, localizadas en las zonas de introducción de esfuerzos, han obligado a incrementar el espesor de los mismos en estas áreas, pasando de 40 a 60cm, así como a aumentar la calidad del hormigón HA-35, empleada en el resto del muro, a un hormigón HP-40, disponiendo refuerzos de armadura en dichas zonas para asegurar una transmisión adecuada de los importantes esfuerzos cortantes generados por los voladizos.

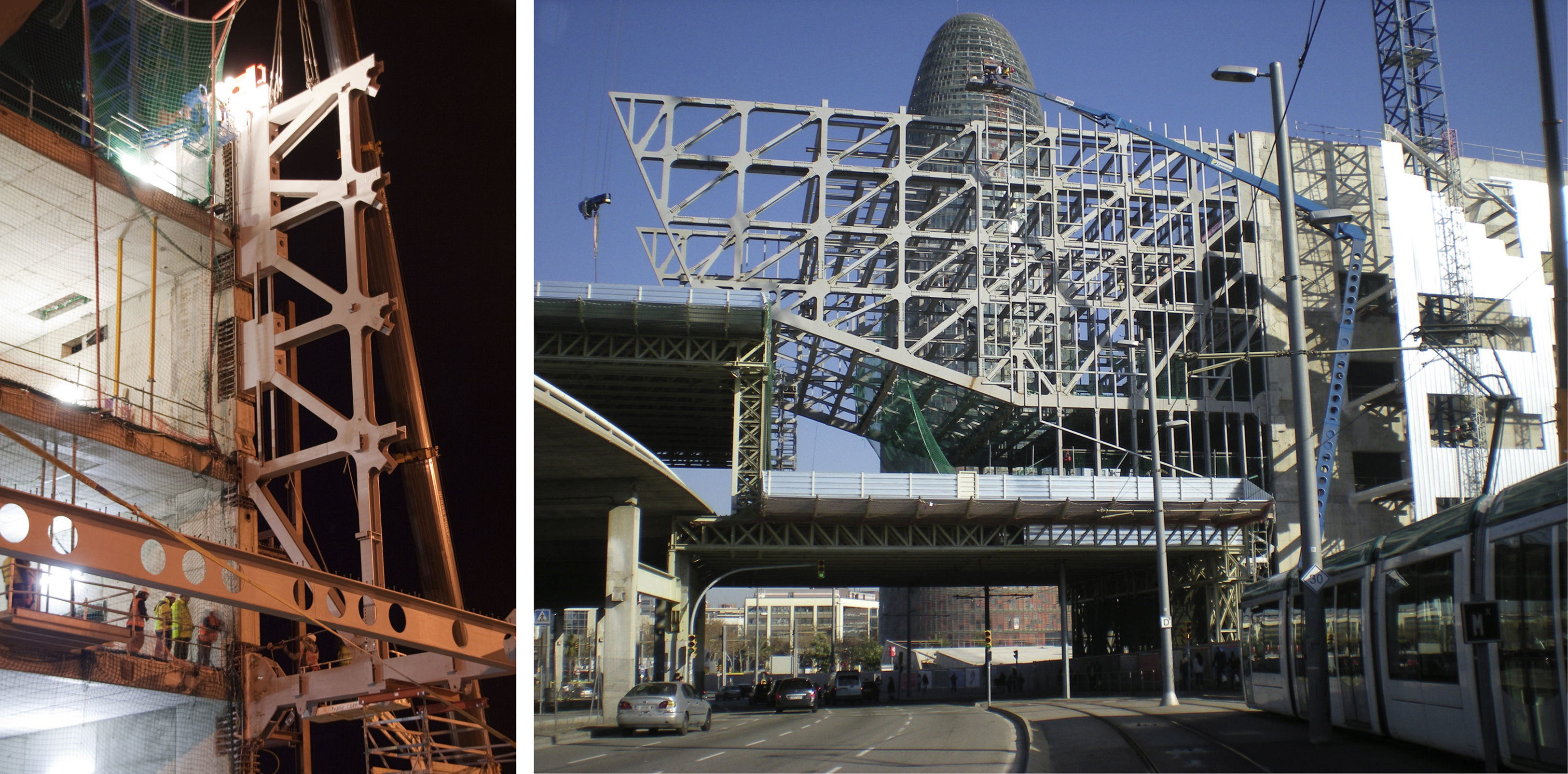

5Proceso constructivoEl proceso constructivo seguido para el montaje de los voladizos metálicos del Centro de Diseño se encuentra condicionado por su situación sobre la plaza de Las Glorias Catalanas, así como por el empleo de uniones atornilladas pretensadas, lo que ha obligado a extremar las medidas de seguridad durante los trabajos, al igual que a una cuidada ejecución en taller y a un estricto control geométrico de los elementos montados.

5.1Protección de la plaza de Las Glorias CatalanasLa situación del voladizo 1 sobre el «tambor» de la plaza de Las Glorias Catalanas, así como el tráfico peatonal y la línea del tranvía, todos ellos en servicio durante la ejecución, hizo que el Ayuntamiento de Barcelona requiriera, previamente a la realización de cualquier trabajo en la estructura, la construcción de una estructura auxiliar que garantizara la protección del tráfico peatonal y rodado. Para cumplir con este objetivo se ha dispuesto una estructura metálica en celosía que, además de proteger la zona por los trabajos en el voladizo 1, ha permitido situar maquinaria auxiliar sobre ella y disponer zonas de acopio que han servido de apoyo a las labores de montaje.

5.2Elementos de conexión con el núcleo de hormigónAunque el proceso de fabricación de la estructura metálica en taller ha contado con estrictos controles de calidad y dimensionales, empleando programas informáticos Computer Aided Manufacturing (CAM) en la elaboración de los planos de taller y equipos de control numérico en el corte y taladrado de los elementos estructurales, el aspecto más importante de su ejecución se encuentra en la precisión lograda en el montaje de los elementos de anclaje en los muros de hormigón (fig. 6), garantizando así tanto la correcta geometría del voladizo como el perfecto acoplamiento de las uniones atornilladas, sin tener que recurrir en ningún caso a la modificación de los taladros ejecutados en taller o al rechazo de conjuntos estructurales.

Debido a que las tolerancias en la estructura de hormigón resultan diferentes a las aplicables en el caso de las estructuras metálicas de tipo atornillado, desde el principio se consideró necesario establecer un tratamiento especial para las zonas de interfase entre ambas estructuras, independizando el hormigonado de las zonas de conexión del proceso seguido para el resto del muro. Este hecho permite, además, conseguir una importante calidad en el hormigonado de zonas con una alta densidad de armadura debido a la presencia de importantes cargas concentradas.

Por otra parte, las estrictas tolerancias de ejecución de la estructura exigen una perfecta nivelación y paralelismo entre ambos planos de las celosías, evitando así problemas de acoplamiento en los elementos transversales que se disponen entre ellas.

Para garantizar el correcto posicionamiento de los módulos iniciales, así como para facilitar el enfilado de los pernos conectores en las jaulas de armadura, se emplea una primera placa, de 25mm de espesor, sobre la que se encuentran soldados estos elementos. El posicionamiento y nivelación de dichas placas resulta relativamente sencillo debido a sus menores dimensiones y a la instalación de elementos de nivelación y ajuste específicos. Una vez comprobado el correcto posicionamiento de estos elementos se procede al hormigonado de los cajetines habilitados en el muro, garantizando así la precisión en el arranque de la estructura metálica de los voladizos. Posteriormente se procede a la colocación de los elementos de anclaje mediante su suspensión desde una estructura diseñada específicamente para esta misión y situada en la coronación de los muros, al enfilado y tesado de los cables y a la soldadura de los anclajes sobre las placas, pudiendo continuar a partir de ese momento con el montaje del resto de la estructura.

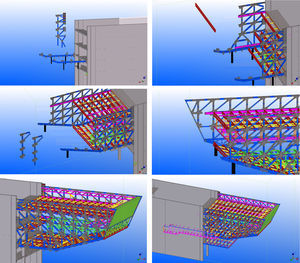

5.3Montaje de los voladizos metálicosEl montaje de la estructura metálica correspondiente a los voladizos del edificio presenta ciertas diferencias en ambas fachadas, debido fundamentalmente a los pesos y dimensiones de las piezas involucradas. En el caso de los elementos correspondientes al voladizo 2, se efectúa un armado previo de cada una de las celosías en el suelo, procediéndose al izado de la pieza completa mediante el empleo de grúas automóviles y, posteriormente, al montaje de los elementos transversales de unión.

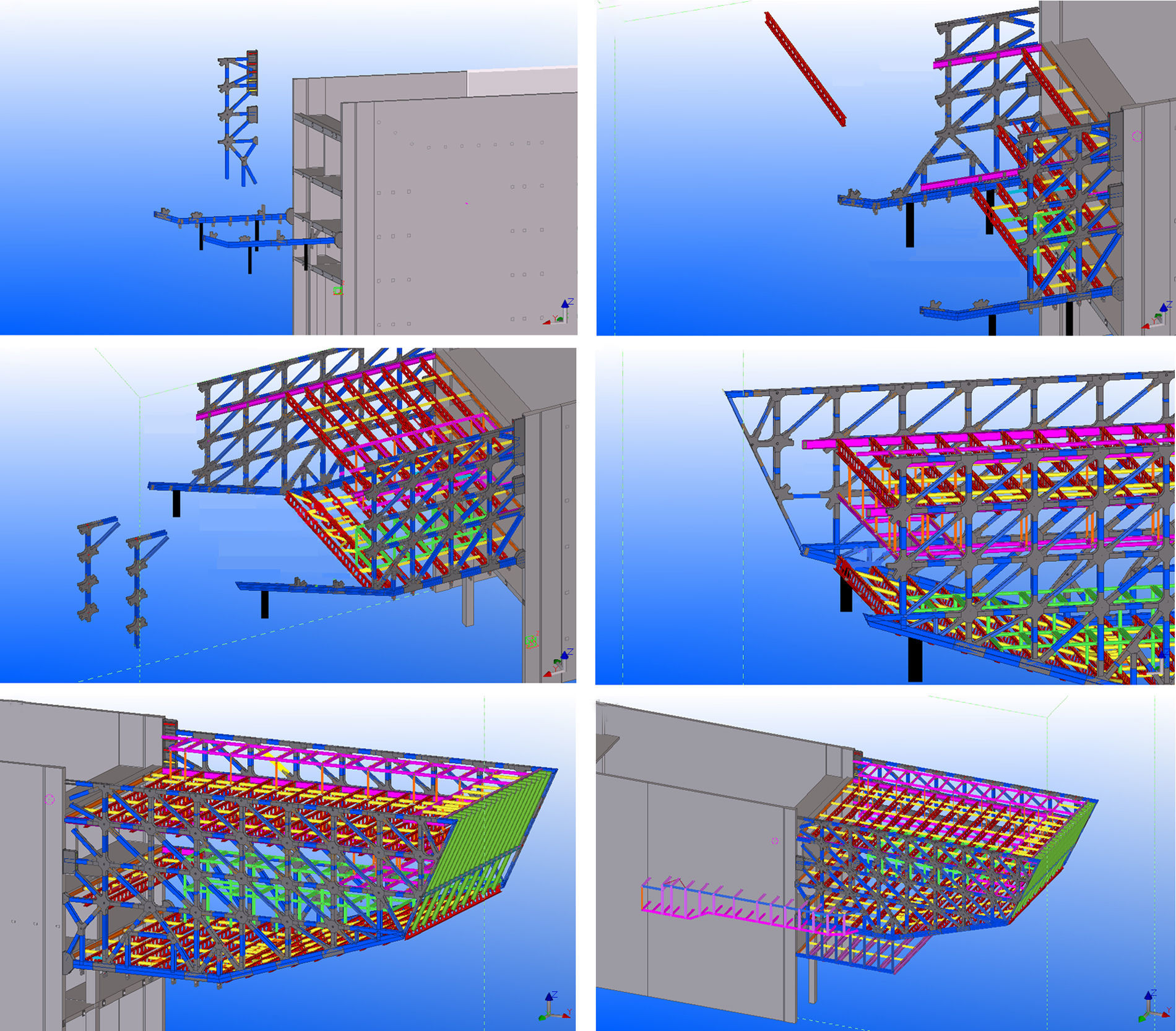

Para los elementos correspondientes al voladizo 1, debido a sus mayores dimensiones y pesos, se recurre a un proceso de avance en voladizo con el apeo de los primeros módulos, empleando para ello tanto grúas fijas como automóviles. Como en el caso del voladizo 2, los elementos transportados a obra se ensamblan en el suelo hasta conseguir la pieza del tamaño deseado, procediéndose posteriormente a su elevación. La secuencia seguida en el montaje busca completar módulos verticales de la estructura hasta alcanzar la zona en la que se produce su cambio de canto, procediéndose en ese instante al desapeo del conjunto. A partir de ese momento la secuencia de montaje busca formar conjuntos de triangulaciones completas, complementándose posteriormente hasta lograr el canto del voladizo. De forma más detallada, el proceso de montaje de la estructura correspondiente al voladizo 1 (fig. 7) se efectúa de acuerdo con las fases indicadas a continuación:

- •

Montaje de los cordones inferiores de las celosías apoyados sobre torres provisionales de apeo, hormigonando posteriormente la placa de anclaje a los muros del núcleo.

- •

Montaje de los módulos de anclaje a los muros del núcleo, empleando para ello elementos provisionales de reglaje. Hormigonado posterior de las placas de anclaje a los muros del núcleo y tesado de los cables de anclaje longitudinales.

- •

Montaje de elementos verticales completos de las celosías laterales, así como de las vigas transversales HEA800 de los forjados, permitiendo así la estabilización del conjunto.

- •

Avance del conjunto según la secuencia indicada anteriormente hasta completar la zona de canto constante, momento en que se procede a la retirada de los apeos provisionales.

- •

Montaje del cordón inferior de la zona de canto variable sobre torres provisionales de apeo situadas sobre la estructura de protección.

- •

Montaje de elementos verticales completos de las celosías laterales, así como de las vigas transversales HEA800 de los forjados, permitiendo así la estabilización del conjunto.

- •

Una vez completado el conjunto de la estructura se procede al montaje de los elementos de cierre de la fachada sobre la plaza de Las Glorias Catalanas, así como a la retirada de las torres provisionales de apeo.

- •

Por último se efectúa el montaje de la planta inferior suspendida de las celosías laterales y la pasarela correspondiente a la galería de evacuación del auditorio.

El acoplamiento entre elementos se efectúa introduciendo 2 brocas de calderero de diámetro adecuado a cada lado de la unión, lo que permite su correcto posicionamiento, colocándose, a continuación, el resto de tornillos. El apriete posterior de los tornillos se efectúa en 2 etapas diferentes. En una primera fase se realiza el apriete de todos los tornillos hasta, aproximadamente, el 75% de la fuerza de pretensado. En una segunda etapa se completa el apriete hasta alcanzar el valor requerido. En todos los casos el apriete se realiza siempre desde el centro hacia los extremos de la unión, buscando minimizar las posibles pérdidas de pretensado en los tornillos adyacentes (fig. 8).

6Control de las uniones atornilladasComo se ha indicado anteriormente, los condicionantes derivados del montaje de la estructura metálica de los voladizos del Centro de Diseño sobre la concurrida plaza de Las Glorias Catalanas aconsejaron, desde un principio, el empleo de uniones atornilladas para los diferentes elementos estructurales. Dentro de las diferentes opciones disponibles se consideró, como más adecuada, la categoríaC de acuerdo con la norma EN 1993-1-8: 2005 [4], la cual, de acuerdo con la normativa citada, garantiza la ausencia de deslizamiento en la unión en Estado Límite Último, eliminando las posibles deformaciones de la estructura debidas a este hecho.

Debido a su rigidez y su comportamiento mejorado frente a los fenómenos de fatiga, este tipo de uniones presenta importantes ventajas que las hacen aptas para su uso en todos aquellos casos en los que se requiera evitar el deslizamiento de las mismas bajo el estado de carga considerado. Aunque las bases teóricas para su diseño se encuentran bien establecidas, el tratamiento de los parámetros involucrados en el proceso presenta importantes carencias que no aparecen adecuadamente consideradas en la normativa aplicable:

- •

El valor del pretensado se ve condicionado por factores tales como el procedimiento de apriete empleado, el acabado superficial del tornillo, la lubricación aplicada a las roscas, la relajación, etc., los cuales no aparecen contemplados explícitamente en la formulación actual del problema.

- •

Algunos acabados superficiales de los tornillos, como es el caso del galvanizado, conducen a valores de la relajación del esfuerzo de pretensado muy importantes, sin una consideración explícita en el proceso de diseño.

- •

Los valores del coeficiente de rozamiento utilizados en el diseño de las uniones corresponden a valores medios, con dispersiones significativas.

- •

Los valores de los coeficientes de seguridad parcial no reflejan adecuadamente el nivel de seguridad exigible en algunos Estados Límites, precisando una calibración más precisa y fiable.

La formulación actual del comportamiento de este tipo de uniones en Estado Límite Último no garantiza la ausencia de deslizamiento antes del colapso de la estructura, transformándose en una unión atornillada convencional y desarrollando mecanismos resistentes propios de estas. Este hecho no plantea dudas en aquellos aspectos referentes a la capacidad resistente de la propia unión, pero la posible aparición de deformaciones significativas en situaciones cercanas al colapso podría dar lugar a la presencia de efectos de segundo orden que, al no encontrarse adecuadamente considerados, podrían provocar el fallo prematuro de la estructura. Por todo lo expuesto anteriormente y dada la singularidad de la estructura metálica correspondiente a los voladizos del Centro de Diseño de Barcelona, se consideró necesaria una investigación detallada sobre este tipo de uniones [5,6], así como la realización de diversos ensayos y el establecimiento de controles específicos durante la construcción de la estructura como consecuencia de la investigación realizada.

6.1Control de ejecución de las uniones atornilladas pretensadasPuesto que el comportamiento correcto de este tipo de uniones se basa en asegurar el nivel de rozamiento especificado en la fase de diseño, y que este dependerá del pretensado logrado a través del apriete de los tornillos y del coeficiente de rozamiento obtenido mediante una preparación adecuada de las superficies en contacto, serán estos 2 parámetros los que precisen un control específico durante la ejecución, asegurando así que no se producen desviaciones significativas de los valores establecidos en la etapa de diseño. Los aspectos a controlar y los criterios de aceptación de los mismos se encuentran recogidos en la normativa aplicable a la ejecución de estructuras metálicas, como es el caso de la norma UNE EN 1090-2: 2011 [7]. Sin embargo, la presencia de estos controles no garantiza que la ejecución y el posterior comportamiento de estas uniones sean los adecuados.

Como en cualquier otro proceso de ejecución, los primeros requisitos de control deberán dirigirse a la comprobación de las calidades de los materiales suministrados, así como a la calibración de las herramientas empleadas en el proceso. Estas recomendaciones aparecen recogidas en la normativa, estableciéndose, incluso, la precisión de las llaves empleadas en el proceso de apriete.

Para la obtención del coeficiente de rozamiento especificado se proporcionan una serie de preparaciones para las que se considera que se alcanzará un valor mínimo establecido, sin detallar los métodos de ejecución aplicables o los perfiles de rugosidad precisos, lo que no resulta una hipótesis realista. Los valores del coeficiente de rozamiento presentan una dispersión importante respecto a su valor medio, lo que, en muchos casos, no garantiza la obtención del valor considerado en el diseño de la unión. Únicamente se considera necesaria la realización de ensayos previos cuando la preparación de las superficies en contacto difiere de los casos considerados, como podría ser la aplicación de determinados tipos de pintura. La consecución de los valores previstos podría sufrir desviaciones incluso mayores debido a las condiciones reales de la obra, por lo que se considera necesaria una inspección detallada de las superficies antes de proceder a su empleo. Idénticas consideraciones podrían ser establecidas con respecto al control del apriete de los tornillos, donde las inspecciones se dirigen fundamentalmente a las comprobaciones de los valores del par aplicado, del giro de la tuerca o del aplastamiento de las arandelas tipo Direct Tension Indicator (DTI), sin establecer la necesidad de ensayos informativos previos que pudieran proporcionar una información más precisa, y garantizar, dentro de límites razonables, que se ha alcanzado el valor del pretensado previsto en el diseño. Ninguna de las comprobaciones establecidas se dirige a la evaluación de los efectos de relajación del tornillo, los cuales se consideran suficientemente pequeños y absorbidos en los valores del pretensado empleados, lo que no resulta cierto en todas las aplicaciones.

Muchas de las incertidumbres presentes no pueden ser corregidas en el proceso de ejecución, ni pueden ser detectadas en las inspecciones efectuadas, como es el caso de un coeficiente de rozamiento con un valor inferior al prescrito. Otras, como es la idoneidad del método de apriete, podrían comprobarse mediante el desarrollo de un procedimiento previo de aplicación, para lo que parece necesario establecer la necesidad de ensayos informativos que aseguren el empleo de un método de apriete adecuado, y que la elección de dicho método será capaz de lograr los valores considerados en la fase de diseño.

6.2Consideraciones de diseño para las uniones atornilladasLos fundamentos teóricos en los que se basa el diseño de este tipo de uniones se encuentran bien establecidos en todos los códigos de diseño consultados [4,8] y en la literatura técnica disponible [9]. Sin embargo, las incertidumbres detectadas aconsejaron el empleo de un coeficiente de rozamiento inferior al prescrito en la normativa para la preparación de superficies prevista. Así, para una preparación mediante el granallado de las superficies la normativa aplicable establece un valor del coeficiente de rozamiento de 0,50, mientras que el valor empleado fue de 0,35, acorde con el coeficiente de seguridad parcial establecido por los autores [5,6] al emplear el valor de 0,50, en el entorno de 1,40, y corroborado, a su vez, por otros investigadores [10]. Igualmente, con el fin de proteger las superficies en contacto y evitar el deterioro del coeficiente de rozamiento previsto, se prescribió el uso de una protección temporal mediante pinturas de tipo «pelable», así como una serie de ensayos que permitieran asegurar el valor del pretensado previsto y del coeficiente de rozamiento requerido.

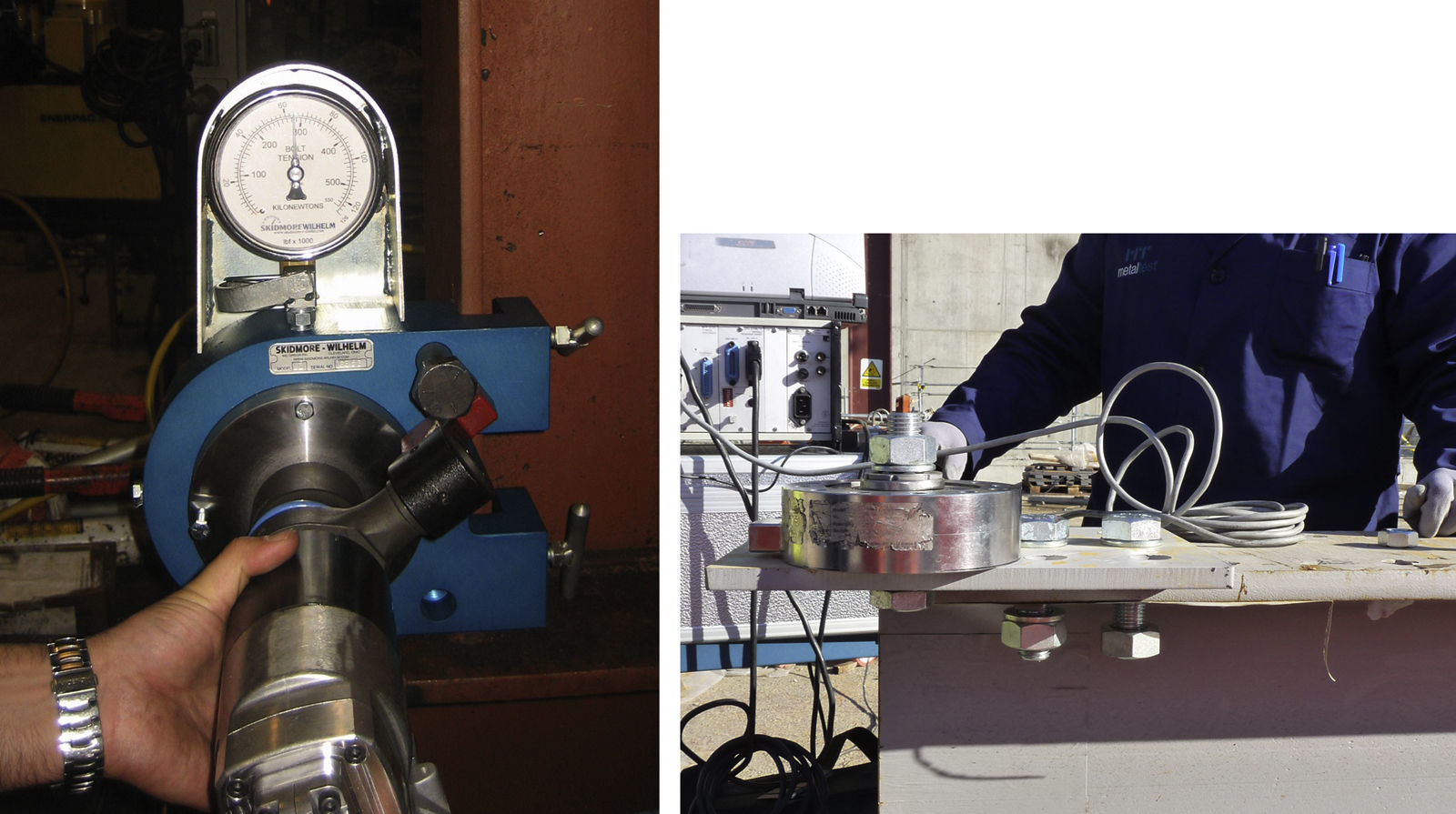

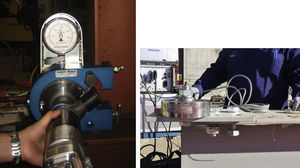

6.3Control de la fuerza de pretensadoPara el control de la fuerza de pretensado aplicada en las uniones se han empleado arandelas de tipo DTI, cuyo uso se encuentra recogido en la norma UNE EN 1090-2: 2011 [7]. Estos elementos poseen una serie de resaltos en una de sus caras, de forma que al apretar el tornillo se produce el aplastamiento de los mismos, considerándose que la tracción requerida en el vástago ha sido alcanzada cuando la holgura entre la arandela y la superficie de apoyo del resalto coincide con el valor indicado por el fabricante de las arandelas y que figura recogido en la normativa aplicable.

Previamente al empleo de este método en obra se realizaron una serie de ensayos informativos (fig. 9) que permitieron validar el procedimiento de apriete elegido. Para ello, mediante el uso de un calibrador hidráulico se determinó el par de apriete a aplicar en las condiciones reales de lubricación y de acabado superficial. Con una llave dinamométrica tarada, y con el valor del par obtenido, se procedió al apriete de una serie de tornillos dotados con arandelas DTI en las mismas condiciones en las que se colocarían posteriormente en obra. Mediante el empleo de una galga tarada se comprobó que el valor de la holgura se correspondía con el proporcionado por el fabricante e indicado en la normativa. Los ensayos realizados permitieron confirmar que este método resultaba adecuado para el control del pretensado de las uniones en obra.

6.4Determinación del coeficiente de rozamientoLas uniones atornilladas pretensadas empleadas en el Centro de Diseño de Barcelona han sido diseñadas como pertenecientes a la categoríaC. Para asegurar este comportamiento, la preparación elegida para las superficies en contacto fue el granallado en taller mediante granalla esférica de acero, protegiéndose dichas superficies a través del empleo de pinturas de tipo «pelable», evitando así su corrosión o cualquier otro posible daño que pudiera modificar el coeficiente de rozamiento obtenido. En estas condiciones, y de acuerdo con las especificaciones recogidas en la normativa, el valor del coeficiente de rozamiento aplicable en el diseño de la unión sería 0,50. No obstante, y siempre del lado de la seguridad, el diseño de dichas uniones fue realizado empleando un valor de 0,35, considerando, además, la necesidad de efectuar una serie de ensayos que permitieran corroborar dicho valor.

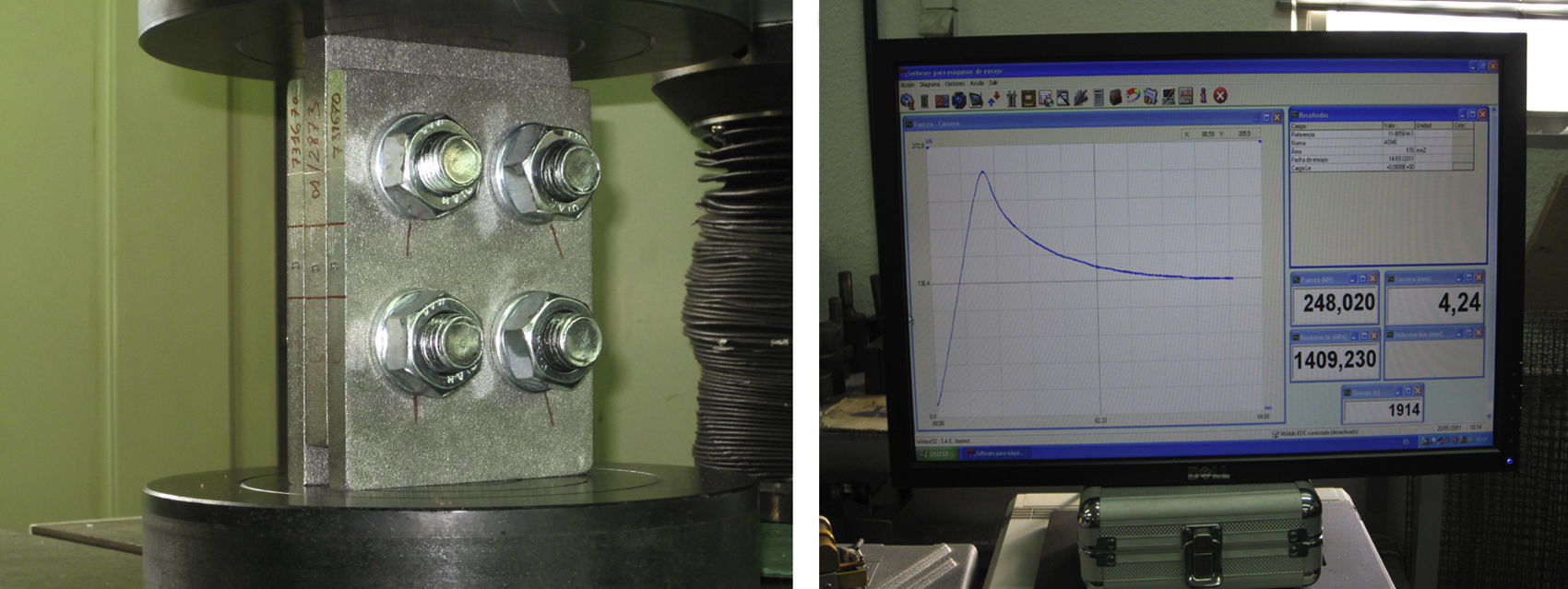

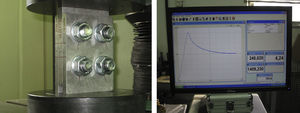

Para evaluar el coeficiente de rozamiento realmente obtenido se efectuó un ensayo en laboratorio sobre una serie de 4 probetas comprimidas (fig. 10). Estas probetas fueron fabricadas aplicándoles el mismo tratamiento superficial que a las piezas suministradas a obra, encontrándose formadas por 2 chapas exteriores, de 12mm, y una chapa central de 15mm, uniéndose entre sí mediante 4 tornillos M20 calidad 10.9 dotados de arandelas DTI. Para evitar el apoyo del vástago en la probeta durante el ensayo, aspecto que habría falseado los resultados obtenidos, la chapa central disponía de taladros rasgados, asegurando así que los valores deducidos obedecían al comportamiento previsto.

El tipo de probeta y el ensayo adoptados en la norma UNE EN 1090-2: 2011 [7] corresponden a los desarrollados por la Convención Europea de la Construcción Metálica (ECCS-CECM-EKS) durante la década de los ochenta. En este ensayo se emplea una probeta formada por 2 chapas centrales sobre las que se aplica un esfuerzo de tracción controlado, y 2 cubrejuntas laterales que permiten su unión. El coeficiente de rozamiento se determina a partir de la carga que provoca un deslizamiento relativo de las superficies en contacto, especificado en la citada normativa, y del esfuerzo de pretensado aplicado en la unión a través del apriete de los tornillos. Sin embargo, pese a las incertidumbres de este valor, no se establece ningún tipo de medida del mismo durante el ensayo, lo que puede conducir a valores erróneos del coeficiente de rozamiento debido a las incertidumbres propias del proceso de apriete o a los efectos de la relajación de los tornillos si, como puede ocurrir, ha transcurrido un cierto tiempo después del apriete de las probetas hasta el momento del ensayo.

Para evitar las incertidumbres propias de este ensayo, el Research Council on Structural Connections (RCSC) [8] desarrolló otro tipo de probeta, recogido actualmente en las normas ASTM. Esta probeta se encuentra formada por una chapa central, sobre la que se aplica un esfuerzo de compresión, unida a 2 chapas laterales que le sirven de soporte. Con el fin de evitar las incertidumbres presentes en el valor del pretensado aplicado en la unión, este ensayo emplea una barra centrada en el conjunto, la cual se encuentra unida a un cilindro hidráulico tarado, de tipo hueco, que permite en todo momento el control del esfuerzo de pretensado existente en la unión. Como en el caso anterior, la determinación del coeficiente de rozamiento se efectúa a partir del valor de la carga aplicada, considerando que el deslizamiento se produce al alcanzar un valor predeterminado del deslizamiento, y del esfuerzo de pretensado medido en la unión a través del cilindro hidráulico.

Debido a las incertidumbres presentes en el primer tipo de ensayo, y a la dificultad de implementación del segundo, se desarrolló, en el caso de las uniones del Centro de Diseño, la probeta anteriormente citada, basada en la filosofía del ensayo aconsejado por el RCSC. Para la realización del mismo se determinó previamente el par de apriete necesario para alcanzar el pretensado previsto con las condiciones reales de lubricación de los tornillos empleados, utilizándose, además, arandelas del tipo DTI como control adicional durante el proceso de apriete. El apriete de los tornillos fue efectuado inmediatamente antes del empleo de las probetas en el ensayo, sometiéndose las mismas a un proceso de carga con velocidad constante en una prensa tarada. En dicho ensayo se determinó el valor de carga máximo y se prolongó dicho proceso hasta alcanzar un desplazamiento máximo en el entorno de los 4mm (fig. 10), valor que permitió determinar el coeficiente de rozamiento residual de las uniones después de su deslizamiento. Como se ha indicado anteriormente, la determinación del coeficiente de rozamiento se efectúa a partir de los valores de la carga aplicados y del esfuerzo de pretensado obtenido en los tornillos empleados. El tratamiento posterior de los resultados del ensayo permitió obtener las siguientes conclusiones:

- •

Los valores máximos del coeficiente de rozamiento obtenido resultan similares en todas las probetas, mostrando variaciones mínimas entre ellas, inferiores al 0,5%, y coincidentes con el valor de 0,5 recogido en la normativa para la preparación superficial efectuada.

- •

Los valores máximos del coeficiente de rozamiento precisan deslizamientos importantes, incompatibles con las holguras de los taladros. Para los valores establecidos en la normativa, el coeficiente de rozamiento se encuentra en torno a 0,367, superior al valor de 0,35 adoptado en el diseño.

Otras conclusiones y recomendaciones derivadas de las investigaciones llevadas a cabo en este caso se encuentran disponibles en las referencias [5,6].

7ConclusionesEl Centro de Diseño de Barcelona recoge todos los aspectos arquitectónicos más innovadores para poder adaptarse al futuro desarrollo urbanístico de la plaza de Las Glorias Catalanas. No solo resulta destacable su perfecta integración a los requisitos urbanísticos futuros de la plaza, sino que merece una especial consideración su concepto de edificio público sostenible, haciendo uso para ello de todos los recursos posibles, tanto de tipo activo como pasivo.

Los especiales condicionantes de su diseño, así como su compleja construcción en un entorno urbano congestionado, han precisado un importante esfuerzo en todos los aspectos relacionados con su diseño estructural, como es el caso del importante voladizo que recoge el salón de actos. Para ello ha sido necesario un importante esfuerzo de investigación estructural y de control en todos aquellos elementos que garantizan su adecuado comportamiento, como resulta en el caso de los elementos de anclaje a los esbeltos muros del núcleo o en las propias uniones atornilladas de la estructura metálica. Todo ello, conjuntamente con una ejecución muy cuidada, ha permitido culminar con éxito la construcción de este importante complejo cultural.