La construcción de un puente es la etapa más comprometida de su vida; se dice que si un puente es capaz de superar su fase de ejecución, entonces puede permanecer durante siglos. Esto es particularmente cierto en casos como los puentes empujados.

La estructura debe soportar diferentes esfuerzos durante el lanzamiento, incluso superiores a los de servicio. Actualmente, este procedimiento está limitado por la luz máxima del puente.

Este artículo sienta las bases para el diseño y la optimización de un nuevo método de lanzamiento de puentes metálicos, de sección constante, proponiendo el lanzamiento de luces de hasta 150m de forma continua y eficiente. Para alcanzar este desafío, se plantea un cambio conceptual en la estructura que se debe lanzar.

Así se evitan los medios auxiliares singulares o costosos y los tiempos muertos en las fases de empuje y se hace posible competir con otras tipologías o sistemas (autocimbra o avances en voladizo).

The construction of a bridge is the most important stage. If a bridge can resist this then it will last for ages. And this is especially true in structural typologies such as launched bridges.

The reason is that the structure must resist different forces as the launching process goes forward. Besides, those forces are greater than the serviceability state loads. This system is currently limited by the maximum length span of the bridge.

The challenge of this paper is to achieve a span length of 150m, therefore up to date elements will be assembled on the main launched structure and used in the bridge itself after the launching has been finished.

Thus, it will allow us to compete against other construction systems (cantilever or movable scaffolding). In this way auxiliary means will not be needed and wasted time can be reduced by designing a continuous system.

El procedimiento constructivo de puentes mediante la técnica de empuje o lanzamiento se define como aquel en el que la ejecución de parte o la totalidad de la estructura se realiza fuera de su ubicación definitiva y, posteriormente, se traslada a dicha localización mediante un mecanismo que impulsa el tablero construido hasta el momento. Este movimiento se realiza, en el caso tratado en este artículo, mediante desplazamiento horizontal del tablero sobre las pilas del puente previamente construidas [1].

La técnica de empuje de puentes (también conocida como Incremental Launching Method [ILM]) nace en Europa en el sigloxix[2], pero no es hasta mediados del sigloxx cuando alcanza su madurez y su espectacular desarrollo. La primera aplicación moderna de este método data de 1961, y corrió a cargo de Leonhardt y Baur en el puente sobre el río Caroní, de 96m de luz (Venezuela, 1961-1963). Dicho sistema constructivo fue patentado en 1967 y es aplicable especialmente a estructuras con una gran longitud, de forma que la repetitividad de las tareas justifique la implantación del sistema referido; y también en aquellas otras en las que, por su altura, dificultad de acceso o protección ambiental del entorno, sea recomendable independizar la construcción del suelo, permitiendo, además, un elevado nivel de calidad y seguridad en los trabajos, gracias a la ejecución de estos de forma cíclica en una instalación fija.

Los parámetros más importantes que determinan los sistemas de lanzamiento y de empuje más aconsejables en cada caso son, por un lado, la luz máxima que se debe empujar (ya que los esfuerzos que se producen cuando este vano está en voladizo son mucho mayores, y de signo contrario, que los esfuerzos definitivos) y, por otro, el material de su sección, ya sea metálica o de hormigón [3]. En la actualidad son muy variadas las aplicaciones del método, con ejemplos realmente notables que constituyen verdaderos hitos en la historia de la construcción de puentes.

En cuanto a los principales inconvenientes de la técnica de lanzamiento de puentes, a los que se da respuesta con el nuevo método descrito en este artículo, se mencionan:

- •

La diferencia existente entre el esquema resistente de la estructura durante el proceso constructivo (voladizo) y durante su vida útil o situación de servicio (viga continua) [4].

- •

La naturaleza evolutiva del lanzamiento, que implica que todas las secciones del puente soportarán esfuerzos alternos de flexión positiva y negativa, siendo muy elevados (superiores a los esfuerzos en servicio) en los dos primeros vanos de avance [5].

- •

El paso de todas las secciones por los apoyos de cada pila, por lo que todas deberán ser capaces de soportar el esfuerzo cortante y el efecto local de la carga concentrada, y no solo las secciones que se diseñan para apoyo definitivo de la estructura (patch loading). Se producen reacciones verticales elevadas y concentradas, mayores cuanto mayor es la envergadura del lanzamiento [6,7].

Los problemas relativos a los sistemas de empuje empleados en el lanzamiento del tablero son:

- •

Un importante porcentaje del coste global del lanzamiento de puentes corresponde a tiempos muertos, tales como recogida de los gatos, de los cables o de las barras, montaje de la percha trasera en la cara dorsal de cada nueva dovela, fijación de los elementos de deslizamiento sobre la tabla inferior de la nueva dovela, enclavamiento-desenclavamiento de los patines de deslizamiento, etc. La operación de empuje no se realiza de forma continua.

- •

Las velocidades medias de lanzamiento que se obtienen con los métodos actuales nunca superan los 12m/h, por lo que se requieren varios días para llevar a cabo el lanzamiento completo de un puente o viaducto, incluso para completar cada una de las fases en las que se pueda subdividir el empuje.

- •

Tampoco incorporan, como norma general, ningún mecanismo propio de seguridad o detención automática ni control y compensación de la carga.

- •

Actúan predominantemente en un solo sentido, teniendo que recurrir a operaciones costosas y a medios auxiliares complicados cuando se desea invertir el sentido de empuje.

Por todo ello, los sistemas de empuje actuales son altamente dependientes de los condicionantes concretos de cada caso particular y su reutilización es, en ocasiones, costosa o incluso desaconsejable, necesitando continuas modificaciones para conseguir la generalidad que demanda el mercado. Hasta el momento no se ha desarrollado un sistema que se adapte a cualquier tipología de estructura.

Otro motivo que, desgraciadamente, justifica la necesidad de mejorar el sistema de empuje de puentes es el incremento de accidentes que se ha producido en los últimos años. Estas situaciones de peligro o colapso se han generado, en la mayor parte de los casos, por los siguientes motivos: deficiencias en el sistema de retenida o frenado del puente durante su empuje, indefinición de las variables principales de control y sus valores (así como los umbrales de alarma de las mismas) y, entre los problemas estructurales, el patch loading[8].

Por tanto, se concluye que existen numerosas realizaciones de puentes empujados, si bien la mayoría de ellas constituyen ejemplos singulares y costosos, sin estar definido un proceso con suficiente racionalización para su empleo regular y sistemático en un mercado global y altamente competitivo como el actual.

Este artículo establece una metodología normalizada para la construcción de puentes mixtos empujados, con la capacidad de ser adaptada a casos singulares, de forma que se estandaricen las tecnologías usadas hasta el momento y, lo que es más importante, se impulse una práctica constructiva más segura, con una reducción de costes y mayor protección del medio ambiente, al tratar de minimizar o eliminar los medios auxiliares. Los objetivos que se pretenden alcanzar son los siguientes:

- •

Eficiencia: desarrollo de un modelo muy competitivo frente a otras tipologías o sistemas constructivos, por su coste y por la reducción de los plazos de ejecución de obra.

- •

Versatilidad: aplicable a múltiples situaciones de orografía, así como adaptable a diferentes modelos de construcción (acero u hormigón, por ejemplo); aumento de las luces máximas que se empujan actualmente.

- •

Calidad y sostenibilidad: reutilización de los materiales y respeto de las condiciones medioambientales del entorno.

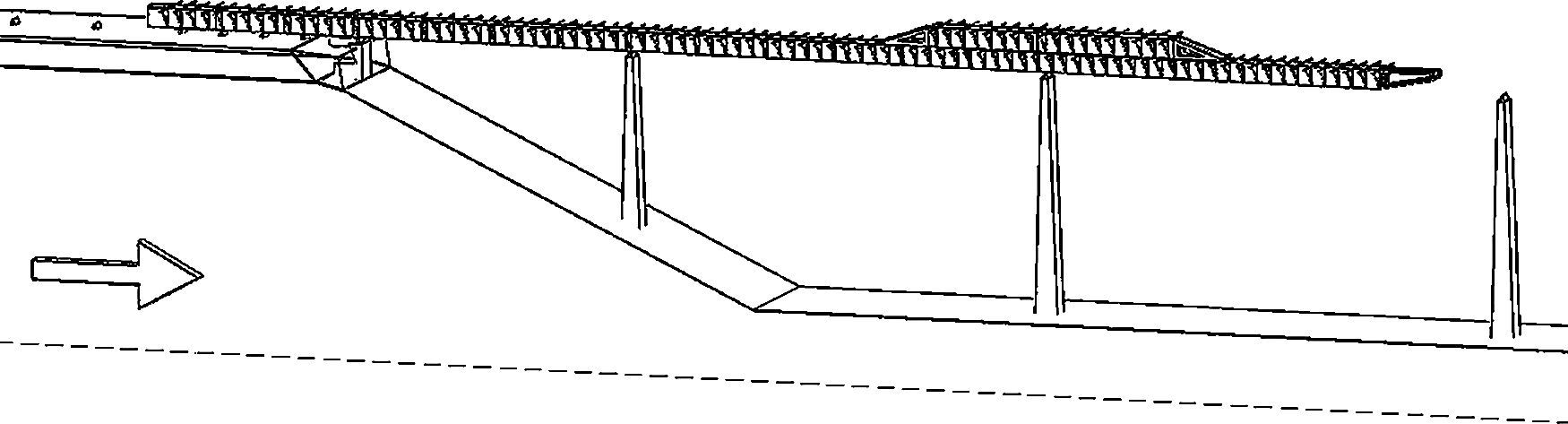

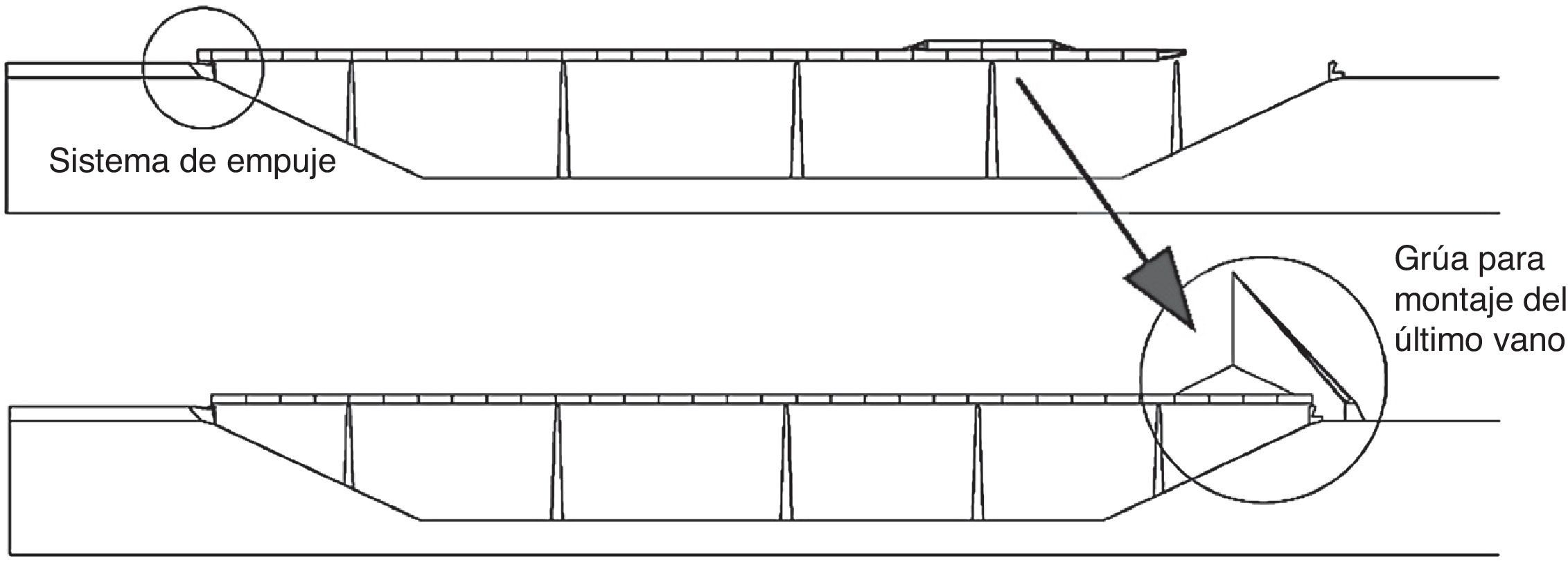

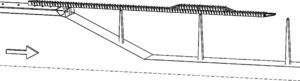

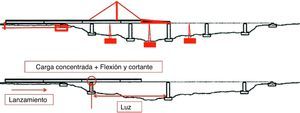

Las hipótesis de partida (referente a la actual técnica de empuje de puentes, ver una de las últimas realizaciones españolas en la fig. 1[9]) sobre las que se evalúa el salto tecnológico que se pretende alcanzar [10] se resumen a continuación:

- •

Las luces usuales con las que se construyen en la actualidad los puentes empujados metálicos son del orden de 50-80m para secciones metálicas, estando la luz óptima en torno de los 70m.

- •

La tendencia actual es la de disminuir ligeramente esta luz óptima y, por el contrario, el aumento sostenido de la luz máxima (hasta 110m con los medios auxiliares actuales y obviando los casos realmente singulares o extraordinarios). Para viaductos de doble calzada de autovía (24m de ancho) las luces se pueden incrementar ligeramente, estando las esbelteces habituales comprendidas entre 1/20 y 1/25. En cambio, para puentes de ferrocarril el rango de esbelteces disminuye a 1/14-1/16. Las longitudes óptimas de los viaductos empujados son de unos 600m, alcanzando máximos razonables de 1.500m. El desarrollo del nuevo sistema que se presenta permite alcanzar luces de hasta 150m [11].

- •

Actualmente predominan los puentes empujados para carretera, tanto metálicos como de hormigón, y los puentes empujados para la alta velocidad ferroviaria, que en España son fundamentalmente de hormigón [12].

- •

Respecto al sistema de empuje, hoy en día se utilizan generalmente gatos de fricción o tiro mediante cable, debiendo detener el avance de la estructura cada vez que se recoge el émbolo de los gatos. La velocidad de empuje media real se estima en 6-8m a la hora. El nuevo sistema quiere evitar los tiempos muertos de empuje alcanzando efectivamente rendimientos horarios de hasta 15m. Otros sistemas habituales son el tiro con barra, cremallera o el uso de patines de deslizamiento.

- •

Las secciones que se utilizan habitualmente son tipo cajón, reservando la sección en celosía para casos excepcionales y la sección bijácena para puentes de luces más modestas. El futuro desarrollo de esta nueva tecnología permitirá el empuje de cualquier tipología de sección atendiendo tanto a su geometría como a sus materiales [13].

- •

Actualmente se utiliza de forma predominante la acción mixta en la losa superior, ejecutando esta después de finalizado el empuje [14]. El nuevo sistema permite la incorporación también de la doble acción mixta, integrándola en el propio sistema de construcción, que tiene un uso ampliamente extendido hoy en día.

Evidentemente, existen casos singulares, en los que las magnitudes del empuje sobrepasan los valores medios presentados (hasta llegar a los 140m de Verrieres [15], con varios elementos auxiliares; o los 342m de Millau [16], empujado desde ambos estribos); entonces es necesario considerar las secciones en celosía, empuje de tableros atirantados, cantos variables, empujes desde ambos estribos, etc.

2.1Medios auxiliares de empujeEntre los medios auxiliares (ya esbozados en la patente alemana [17]) que ayudan al voladizo a soportar los esfuerzos de lanzamiento se encuentran los siguientes [18]: pilas auxiliares intermedias [19], nariz de empuje [20], aligeramiento del tramo frontal (volado) de avance, torre de atirantamiento provisional o definitiva [21,22], disposición de un tirante de tracción superior, refuerzo de las secciones de los dos primeros vanos del tablero, empuje desde ambos estribos simultáneamente, y técnicas mixtas, que combinan varios de los elementos anteriores [23,24].

La característica común de todos estos sistemas es que representan un coste importante en tiempo de proyecto, ejecución y presupuesto de medios auxiliares, y que posteriormente hay que retirar; es decir, que no formarán parte de la estructura definitiva. En este sentido es muy interesante el sistema ábaco [25], desarrollado y utilizado para eliminar los problemas descritos.

Además, todos estos métodos se caracterizan por su poca adaptabilidad a la generalidad de los casos, siendo lo más normal utilizarlos y particularizarlos solo para una estructura concreta [26]. El aprovechamiento de los mismos materiales para otros casos, aunque posible, es en general más costosa que la nueva fabricación de estos elementos.

2.2Sistemas de empujeActualmente existen diferentes métodos para llevar a cabo el empuje de tableros mixtos o de hormigón [27]: sistemas por fricción y otros sistemas, entre los que se incluyen: tiro con cable [28], tiro con barra, sistemas de deslizamiento, gatos de fricción [29–31] y plataformas de transporte.

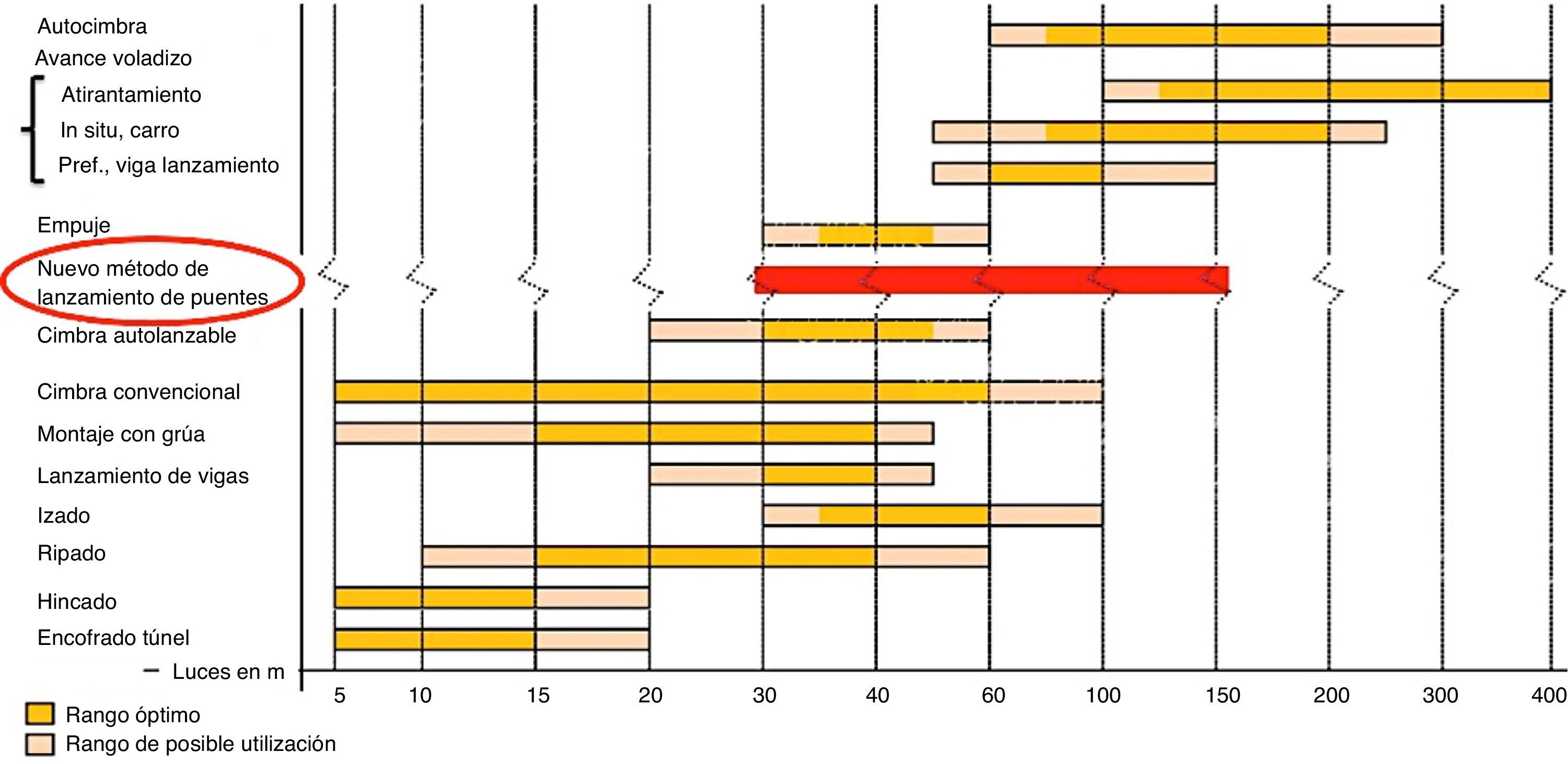

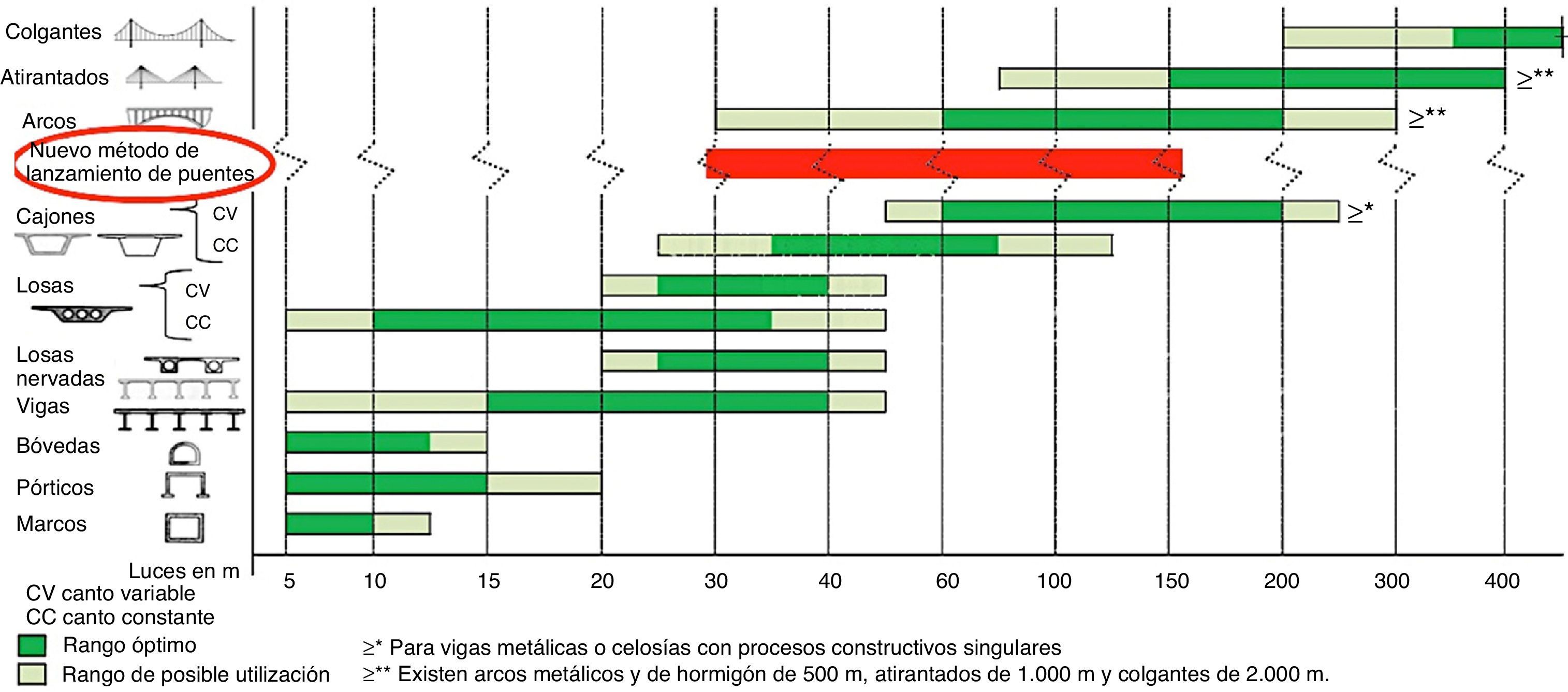

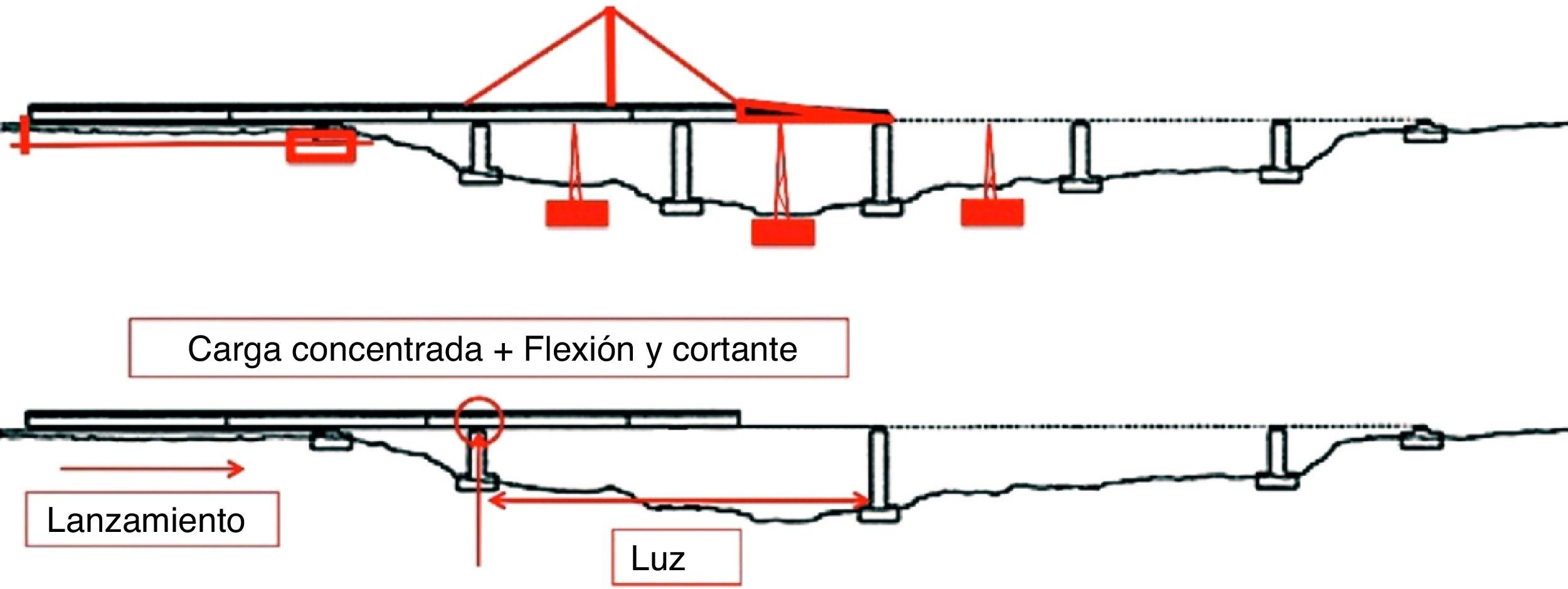

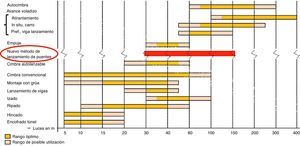

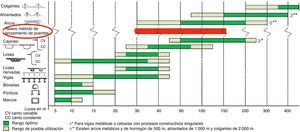

2.3Situación actual del ILM y posibilidades técnico-competitivas del nuevo sistema de empujeEn la figura 2[32] se observa que actualmente el rango óptimo para empujes de puentes de hormigón ronda los 50m, alcanzando de forma razonable una luz de 60m. Para tableros metálicos es posible ampliar este rango, estableciéndose un rango óptimo de 50 a 70m y unas luces máximas en torno de los 80m, como ya se ha comentado. Estos valores varían con la tipología de la sección transversal (bijácena o cajón, cajón monocelular o multicelular, losa, etc.). No es, por tanto, un sistema constructivo capaz de competir con las soluciones de avance en voladizo, al menos en condiciones normales, sin recurrir a realizaciones extraordinarias de empuje simultáneo desde ambos estribos, utilización de varios medios auxiliares, etc.

Con el nuevo método de empuje de puentes es posible dar un salto tecnológico que sitúe el procedimiento constructivo de empuje de puentes en una clara posición de competencia con otras técnicas que antaño copaban prácticamente en exclusiva el dominio de las grandes luces, llevando los límites de la misma hasta los 150m para soluciones metálicas (fig. 2).

Si se introduce el nuevo método en la tabla que refleja la tipología estructural óptima en función de la luz del puente (fig. 3) [32] se observa que las estructuras empujadas con el nuevo método abarcan el nicho de los puentes viga y entran en competencia directa con los arcos de luces moderadas (hasta 150m) y con los puentes atirantados de luces cortas. Si se considerara el empuje simultáneo desde ambos extremos, o la utilización de algún medio especial de montaje, se podría llegar a sobrepasar los 300m de luz (este caso singular y especial no es objeto del presente artículo, pero se podría pensar en una adaptación del mismo empleando para el vano central un sistema de montaje similar al utilizado en los grandes puentes «cantiléver» del sigloxix, como el Firth of Forth o el Puente de Quebec [33]).

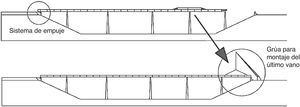

3Bases de un nuevo sistema de empuje continuo de puentesEl sistema de empuje continuo que aquí se plantea es novedoso y deberá resolver las carencias detectadas en el análisis precedente [34] para, finalmente, conseguir el objetivo principal: el empuje de un vano metálico de 150m de forma continua (fig. 4).

El diseño del nuevo método de lanzamiento de puentes tiene dos principios básicos:

- •

Un doble cajón, formado por el último vano del tablero a lanzar y que se sitúa sobre el tablero principal, colaborando así a resistir los esfuerzos en la fase de máximo voladizo mediante la unión solidaria de ambos tramos de tablero. Es lo que se denomina «sistema y método de lanzamiento de doble cajón colaborante» (DCNLBS) [35], con un máximo aprovechamiento del material y sin recurrir a elementos auxiliares costosos o singulares.

- •

Un sistema de empuje continuo y eficiente, que consiste en un dispositivo tipo «oruga» que mueve la estructura por rozamiento entre una cadena de eslabones con placas de elastómero y el propio tablero. En este artículo se lo menciona como «sistema de empuje» (DCACLM) [36]. Se minimizan así los tiempos de empuje y aumenta la seguridad de la maniobra al permitir el lanzamiento reversible del puente (tanto para puentes metálicos como para puentes de hormigón).

Se ha efectuado una búsqueda exhaustiva de las patentes nacionales e internacionales en el campo del empuje de puentes y desplazamiento de grandes cargas, indicándose en la bibliografía las más relevantes [17,37–52].

Previamente al diseño definitivo, se han analizado algunas alternativas que se han propuesto en el panorama internacional y que tenían por objeto solucionar los inconvenientes detectados en el apartado anterior.

Algunas de esas alternativas han sido construidas para casos particulares. Y es precisamente la poca generalidad y versatilidad que han tenido lo que ha motivado el desarrollo del nuevo método de lanzamiento objeto de este artículo, y la transferencia del conocimiento generado a través de las dos patentes de invención. No obstante, es necesario enfatizar la originalidad y la validez que esas alternativas han supuesto.

3.1.1Celosía de negativosLa primera de ellas consiste en la utilización de una celosía en la zona de máximos momentos flectores negativos durante la fase de empuje. Esta solución evitaría tener que sobredimensionar el tablero del puente con respecto a los estados límites de servicio y último (ELS, ELU) para la estructura acabada, si bien obliga a importantes refuerzos en la zona de conexión de la celosía auxiliar (mayores cuanto menos marcos dispongamos en la celosía, hasta llegar al límite de este sistema, que sería la torre de atirantamiento).

Solo se conocen dos aplicaciones de este sistema: una para un puente modesto (fig. 5) y otra para un puente en celosía de luces cercanas a los 100m y con tablero para tráfico combinado de carretera y ferrocarril (fig. 6).

Para alcanzar las luces que se plantean en este artículo (150m) se necesitaría una celosía de 12m de canto con cordones superiores muy potentes constituidos por 4HEB600, con lo que no se podría conseguir el objetivo de minimizar los medios auxiliares ni, por supuesto, dotar al método constructivo de la generalidad que se pretende (cada puente requeriría una celosía de negativos específica).

3.1.2Tirante de negativosLa segunda realización corresponde al viaducto de San Roque en la A-8, tramo Ballota-Novellana, Asturias, España [53]. Este cajón metálico fue empujado utilizando un tirante de tracción para una luz de 50m, como se aprecia en la figura 7. En el caso de utilizar este medio auxiliar para una luz de 150m, se necesitaría un tirante muy potente, con varias unidades de 31 ϕ0,6” según el brazo, con unos anclajes acordes para recoger esa carga.

3.1.3«Transporte» de tablerosFinalmente, una última solución con repercusión mundial ha sido utilizada en el enlace del Cadagua (Bilbao, España) [54]. Aunque formalmente parecida a la solución del doble cajón presentada en este artículo, fue realizada con posterioridad y con un propósito totalmente diferente, ya que la disposición de parte del tablero encima de la estructura que se empuja tiene como misión resolver los problemas derivados únicamente de la geometría en planta del enlace y falta de espacio en el parque de prefabricación [55]. En ningún caso se pretende dotar al sistema de significación estructural resistente frente a los esfuerzos de avance durante el lanzamiento (fig. 8) [56].

3.2Sistema y método de lanzamiento de puentes: patente WO 2013/001115 A1 (ES-2368318 (B2)), DCNLBSEl sistema de lanzamiento que se propone plantea una configuración especial de los dos primeros vanos de avance constituida por el puente propiamente dicho, sobre el cual se ubica el último vano lateral del mismo, unidos ambos para su trabajo conjunto [57].

Se materializa así una unión entre ambas partes capaz de transmitir los esfuerzos globales de flexión, cortante y torsión a través de un mecanismo fundamentalmente de rasante, consiguiendo el refuerzo de las secciones pésimas en situación de máximo voladizo durante el avance, trabajando ambas partes de forma solidaria y colaborando para resistir los esfuerzos mencionados.

El sistema propuesto se complementa con otros dispositivos eventuales (y condicionados por la luz del puente, la morfología del terreno en los vanos laterales, etc.), tales como: percha delantera para recuperación de flecha, procedimiento para desconexión de cajones, sistema de montaje del vano lateral (pesca, empuje, elevación con grúa, etc.).

El campo de aplicación esbozado en el apartado 2 se concreta entonces según las siguientes características de los puentes que se pueden construir con el nuevo método:

- •

Puentes metálicos o mixtos (dependiendo de si son de sección losa ortótropa o de sección mixta con losa de hormigón).

- •

Con sección transversal tipo cajón, cajón multiceluar, bijácena incluso multiviga, emparrillado o celosía, de ancho variable entre 14 y 25m.

- •

Canto constante (aunque se podría construir variable, por ejemplo, mediante cartelas en pila, adosadas al fondo de la sección metálica, u otros sistemas).

- •

Luces hasta 150m.

- •

Directriz recta o curva, tanto en planta como en alzado.

- •

Empuje con o sin losa superior (ídem inferior, para doble acción mixta).

El sistema de empuje necesario para el lanzamiento se puede elegir de entre las técnicas actuales del mercado, con los factores y condicionantes usuales a la hora del diseño de la estructura. No obstante, la disposición del doble cajón impone unas características particulares que deben ser tenidas en cuenta en fase de proyecto, como por ejemplo, la reacción máxima que se produce en la pila de avance, siendo necesario redefinir el mecanismo resistente frente a patch loading.

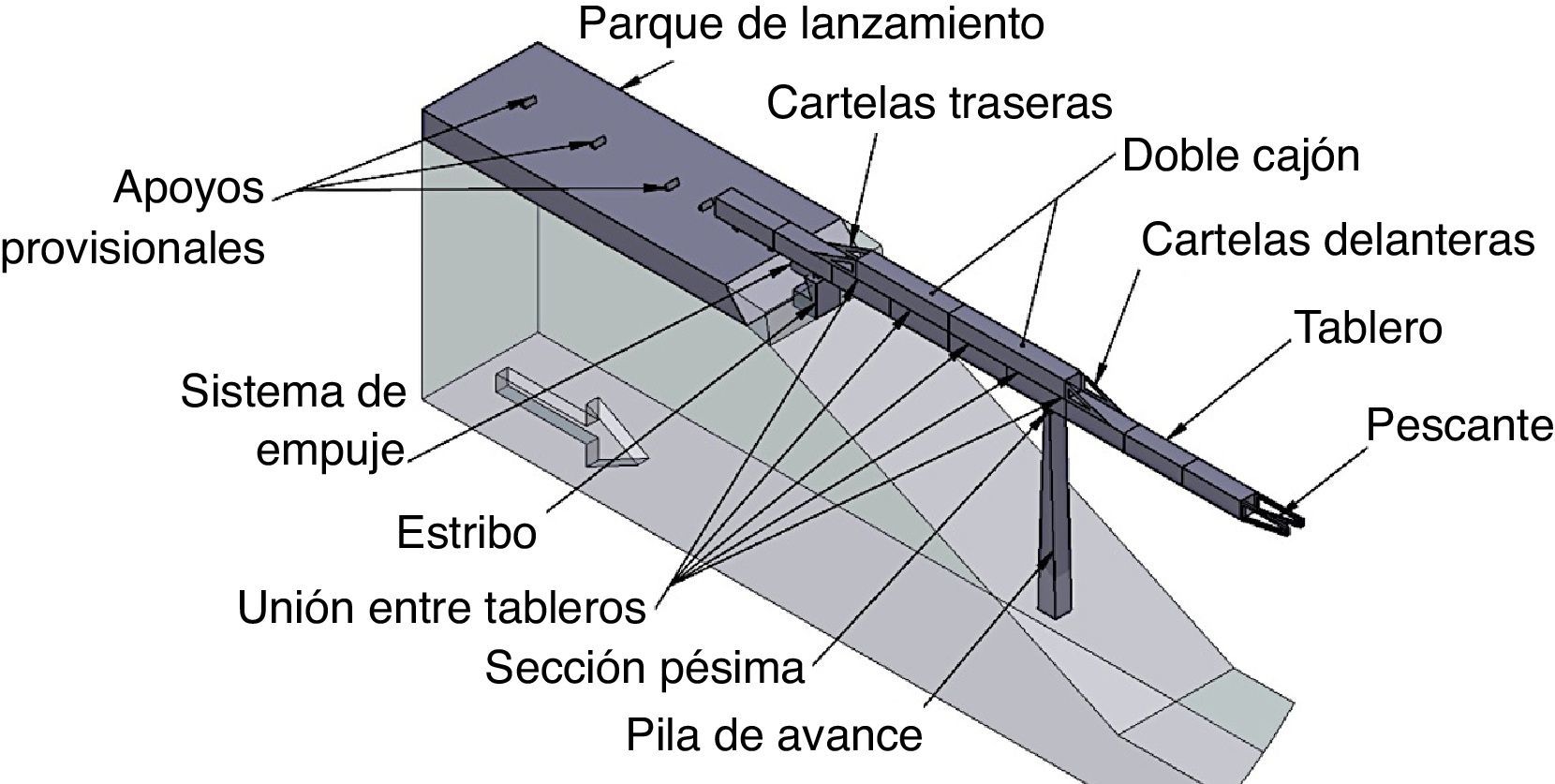

3.2.1DescripciónLa figura 9 muestra los aspectos más relevantes del nuevo método.

El sistema está previsto para realizar el empuje de estructuras de gran longitud (y más concretamente, de puentes), ya estén construidos mediante dovelas (tramos sucesivos, lo que dará lugar a empuje incremental) o en toda su longitud (lo que implicará el empuje de la estructura completa), disponiendo el último vano lateral del puente sobre la estructura a empujar, de tal forma que la unión efectuada entre ambas piezas contribuya a resistir las solicitaciones que se derivan del método constructivo de empuje, a saber:

- •

Esfuerzos de flexión, cortante, torsión y de carga concentrada, máximos en la sección de apoyo del voladizo del tramo frontal.

- •

La alternancia de signo de la flexión a lo largo de todas las secciones de la estructura, en función de su posición en cada momento del lanzamiento.

El método es aplicable a puentes metálicos y mixtos, con independencia de la tipología de la sección transversal y de la orientación del segundo tablero o tablero superior. Puede ser utilizado para geometrías rectas o curvas, tanto en planta como en alzado, y para uso carretero o ferroviario, montándose los tableros o dovelas de dichas estructuras en una instalación detrás del estribo de salida, siendo el tramo de puente construido hasta el momento lanzado hacia delante mediante cualquier método o sistema de empuje actualmente en práctica, incluso con el sistema de desplazamiento (DCACLM) que se propone en el siguiente apartado.

Se presenta un esquema del proceso constructivo de una estructura ejecutada según el sistema descrito:

- •

Ejecución de cimentaciones.

- •

Acondicionamiento de la explanada del parque de fabricación y lanzamiento.

- •

Fabricación y montaje de un primer tramo del tablero inferior.

- •

Fabricación, montaje y unión del primer tramo del tablero superior.

- •

Montaje y unión de las cartelas delanteras.

- •

Colocación de la percha delantera o pescante en la sección frontal del tablero.

- •

Empuje del tramo fabricado (conjunto formado por el primer tramo del primer tablero y el primer tramo del segundo tablero, unidos).

- •

Fabricación y montaje de un segundo tramo del primer tablero, adyacente al tramo ya lanzado.

- •

Fabricación, montaje y unión de un segundo tramo del tablero superior sobre el inferior (estas tres últimas fases se repiten las veces necesarias, según proyecto).

- •

Montaje y unión de las cartelas traseras.

- •

Lanzamiento de la estructura con todos los elementos principales.

- •

Fases genéricas de montaje de dovelas y empuje (se repite Mi y Ei veces), entre las que se incluye la fase crítica.

- •

Última fase del empuje del tablero inferior y del tablero superior fabricados, incluyendo la eventual contranariz.

- •

Montaje del último vano lateral en su posición definitiva dentro de la estructura (fig. 10) (retirada de percha y cartelas).

- •

Gateo de la estructura y colocación de apoyos definitivos; hormigonado de la losa, remates.

Los elementos principales son:

- -

Doble cajón, situado en el tramo de tablero (cajón principal) que se encuentra encima de la pila de avance, cuando se produce el máximo voladizo. El doble cajón está constituido por el último vano del puente y mide aproximadamente el 75% de la luz lateral del mismo, ya que así la unión definitiva del tablero se ejecuta en una sección que soportará un bajo nivel de esfuerzos bajo carga permanente. Su posición con respecto a la punta de avance se fijará optimizando el par de valores «flecha en punta - máxima tensión en sección de pila».

- -

Unión de ambos tableros. La unión entre ambos tableros es un elemento clave. Debe reunir los requisitos de proporcionar la resistencia adecuada frente a los esfuerzos que solicitan la sección pésima, ser desmontable y emplear un sistema de relativa facilidad constructiva. En función de la magnitud de los esfuerzos será necesario disponer unos dispositivos de transferencia de la carga de los tornillos de alta resistencia durante la operación de separación de ambos cajones, y de establecer una secuencia de levantamiento-descenso de los apoyos de lanzamiento frontales con el fin de relajar la tensión en la unión entre los dos tableros.

- -

Cartelas de unión al cajón principal traseras. Tienen como misión transmitir los esfuerzos desde el cajón principal hasta el superior, colaborando así con el mecanismo principal de rasante entre las alas del cajón inferior y la chapa de fondo del cajón superior.

- -

Cartelas de unión al cajón principal delanteras. Igual que las cartelas traseras, transmiten de una forma adecuada las tensiones, sirviendo también, en este caso, como pico de lanzamiento para el posicionamiento final del cajón superior en el vano lateral del puente si el procedimiento de montaje secundario se realiza por empuje.

- -

Unión de cartelas y cajón principal (o inferior) y superior. Se realizan de forma preferente, mediante soldadura al cajón superior y con tornillos de alta resistencia al cajón principal, respectivamente.

- -

Percha delantera. Debe alojar los gatos de recuperación de flecha para la llegada a la pila, disponiendo de patines inferiores inclinados para facilitar su progresiva entrada en carga. Servirá también como soporte del arrollamiento de cable empleado en el empuje final del cajón superior hasta su posición definitiva, si el procedimiento de montaje secundario se realiza por empuje.

- -

Contranariz. En función del sistema de empuje empleado puede ser necesaria una cola de empuje, bien como percha del sistema de tiro, bien para proporcionar la reacción necesaria en sistemas de fricción. Eventualmente puede estar formada por una dovela del propio puente, que se trasladará a su posición definitiva en el último vano lateral.

- -

Sistema de montaje secundario, vano lateral. La colocación del vano lateral se realiza, bien mediante posicionamiento convencional con grúas, bien mediante empuje (tiro con cable, por ejemplo) del doble cajón sobre unos carriles dispuestos sobre la chapa de cierre superior del cajón principal; en función del peso a movilizar (luz del puente) se podrá realizar el deslizamiento sobre acero o con la ayuda de unos carretones. El cable de tiro se arrolla en la percha delantera, pasando por unas poleas situadas en el borde delantero del cajón. Las cartelas delanteras cumplen la misión de pico de lanzamiento, y será necesario instalar (en función de la geometría del mismo) un pórtico en el estribo de llegada, de una altura igual al canto del puente, así como un sistema de descenso del vano lateral hasta su posición sobre apoyos definitivos.

- -

Eventuales refuerzos en los cajones (cierre de chapa superiores). Componen el cierre de la sección en lanzamiento a torsión en el vano de avance, facilitando así el empuje de directriz curva cuando fuera necesario. También permite colocar, en su caso, los sistemas de deslizamiento del doble cajón (sistema de montaje secundario) hasta su posición definitiva. No obstante, estos refuerzos se pueden y se deben considerar junto con los arriostramientos o diafragmas transversales de cada estructura, para no penalizar el diseño ni la construcción.

- -

El sistema de empuje principal. Es objeto de la siguiente sección.

Las principales ventajas que aporta esta invención son:

- -

Se refuerzan las secciones críticas durante el proceso constructivo de empuje, condicionadas de forma determinante por el sistema constructivo; además, el vano lateral no forma parte del frente de avance (como en los empujes tradicionales) y no es necesario sobredimensionarlo con respecto al cálculo en servicio.

- -

Se amplía de forma considerable el rango de luces «empujables».

- -

Se mejora enormemente el comportamiento a torsión de los 2 primeros vanos lanzados, ya que se cierra la sección con el propio doble cajón, y con una chapa de pequeño espesor para facilitar la colocación del último vano; esta chapa puede servir, además, como encofrado perdido para la losa y/o apoyo de las prelosas, en su caso. Esto redundará en un mejor comportamiento durante el lanzamiento de los tableros curvos.

- -

Aprovechamiento del material, ya que la mayor parte del refuerzo está constituido por el propio cajón del puente.

- -

Se facilita el encaje de geometrías no canónicas de lanzamiento, al montar el último vano de forma independiente al sistema de lanzamiento principal o empuje general.

Adicionalmente, también se pretende conseguir las siguientes ventajas:

- -

Proceso de construcción seguro y estable en todas sus fases, compuesto por operaciones simples y repetitivas (grado de prefabricación elevado), susceptibles de monitorización continua, y que redundará en unos menores plazos y costes de ejecución.

- -

Generalidad del método, en tanto que es aplicable a distintos tipos de secciones metálicas o mixtas, diferentes usos de la estructura (carretera o ferroviario), etc.

- -

Sostenibilidad y protección del medio ambiente, ya que se aprovecha el material acero primero como refuerzo y luego como último vano de la estructura; y se permite aumentar la luz de los vanos empujados, minimizando la afección en el valle y/o laderas, disponiendo un número menor de pilas y suprimiendo totalmente los apoyos provisionales.

Estas ventajas se resumen en la figura 11.

3.2.4InconvenientesDeberán tenerse en cuenta, en cada una de las aplicaciones concretas, los siguientes:

- •

Será necesario considerar la mayor reacción vertical que se produce en los apoyos del frente de avance, así como en los apoyos de empuje o los situados en el parque, para las primeras fases. Lo que, dependiendo del sistema de empuje elegido, puede ser una ventaja (por ejemplo, en los empujes realizados por fricción).

- •

Habrá un límite inferior de la luz, a partir del cual sea suficiente lanzar el puente solo con una nariz corta, y disponer el doble cajón sea una opción antieconómica.

- •

Como cualquier realización construida por empuje, existen dos puntos críticos en cuanto al lanzamiento, que son el primer empuje (no hay suficiente reacción ni cola de contrapeso generalmente) y el último avance hasta llegar al estribo E2 (en el caso que se propone, se minimiza al colocarse el último vano con grúa o sistema alternativo).

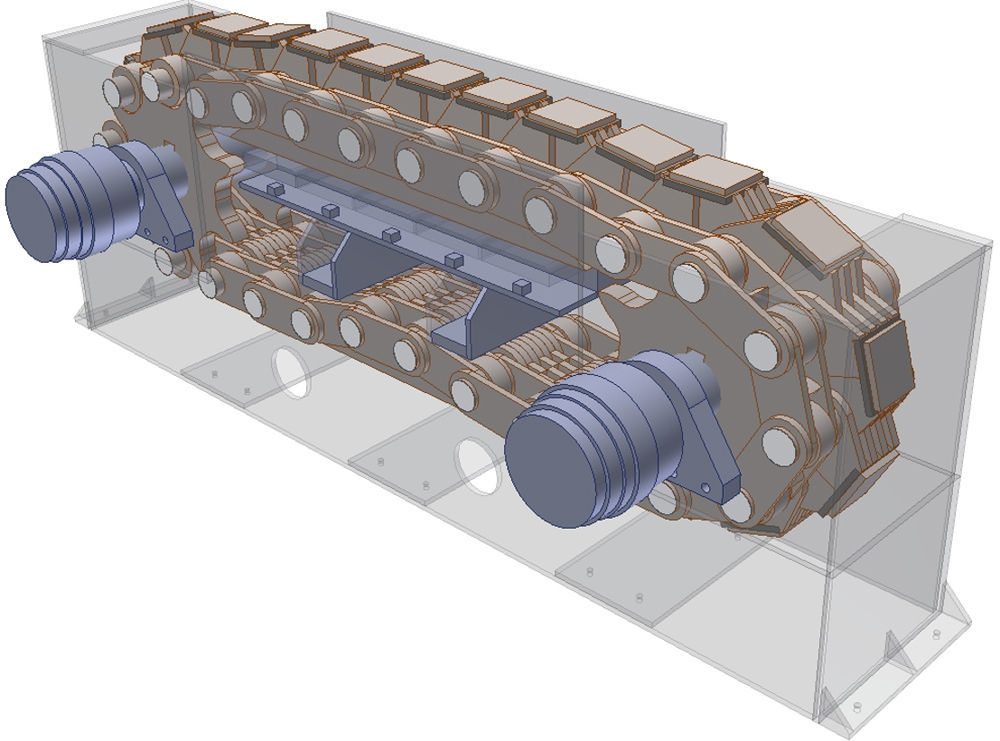

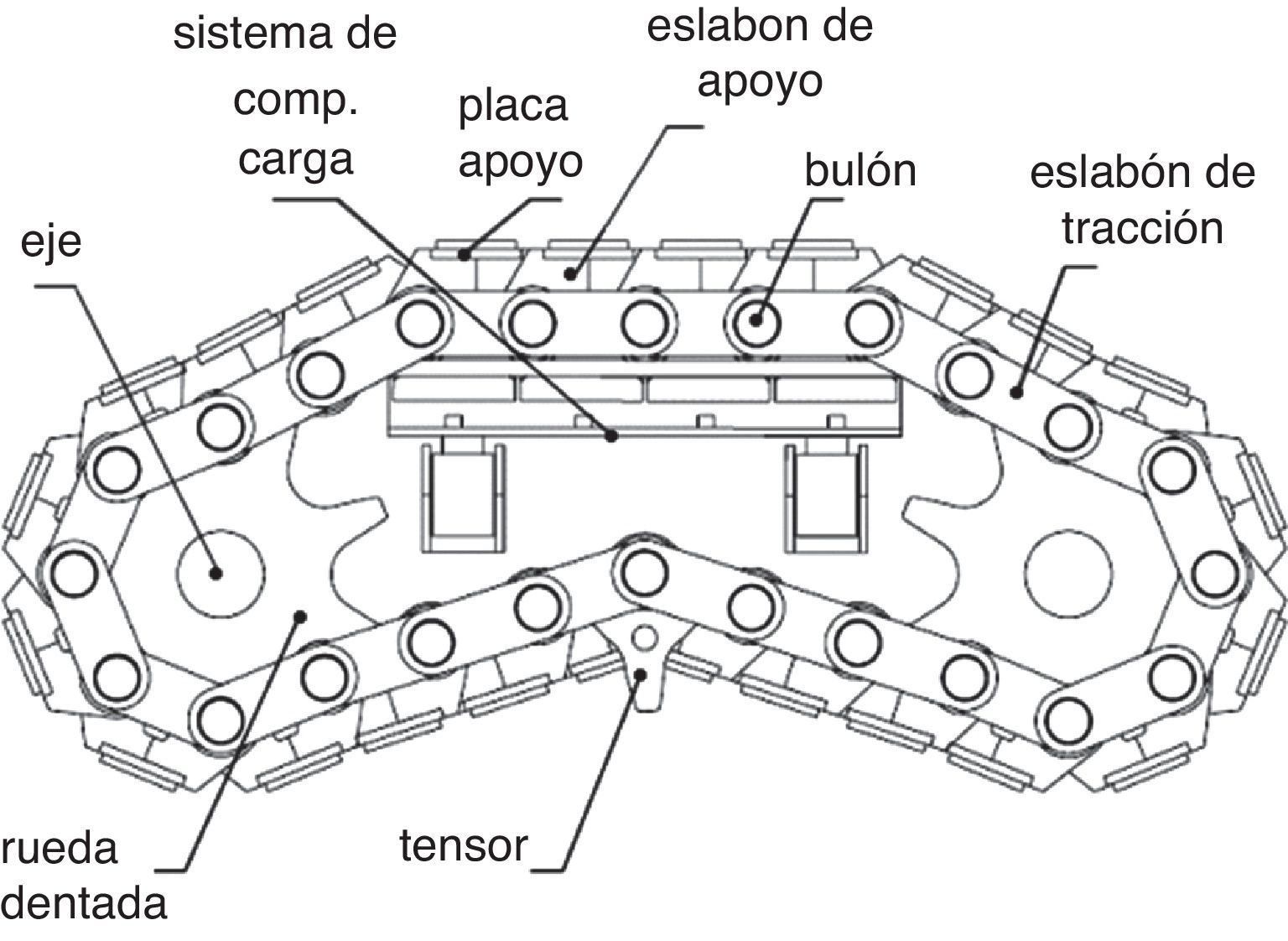

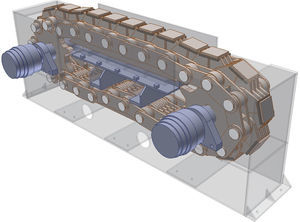

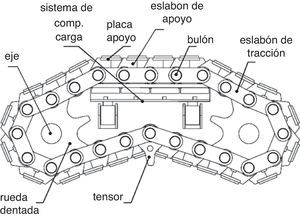

El sistema de empuje propuesto (fig. 12) consiste en un dispositivo o mecanismo de desplazamiento continuo bidireccional por fricción de estructuras pesadas (como puentes o viaductos) que reduce el tiempo total de movimiento. La fuerza necesaria para transmitir el empuje se genera por medio de un mecanismo cuyos accionamientos hacen girar los piñones que arrastran las cadenas de tracción, unidas a la cadena de eslabones de apoyo rígidos sobre los que apoya la estructura a mover.

Este mecanismo permite realizar una fase completa del empuje de una estructura de manera continua, posibilitando el desplazamiento de la estructura en dos sentidos: tanto avance como retroceso. Gracias a su concepción modular, puede actuar individualmente o agrupada de forma sincronizada con otros dispositivos semejantes, o bien conjuntamente con otros medios auxiliares. Se complementa con un sistema activo de seguridad y un control y compensación de la distribución de la carga en los diferentes puntos de la estructura [58].

3.3.1DescripciónLa figura 13 muestra los aspectos fundamentales y los elementos de los que consta el mecanismo propuesto.

El dispositivo de empuje continuo de estructuras comprende unos accionamientos hidráulicos, eléctricos, neumáticos o magnéticos configurados para girar unos piñones, en dos sentidos, que a su vez arrastran unas cadenas de tracción.

La superficie de apoyo está formada por una cadena de eslabones de apoyo de gran rigidez diseñados para soportar cargas verticales, unida a las cadenas de tracción mediante unos bulones que soportan cargas verticales y horizontales. El movimiento se transmite a través de un eje y los piñones, a su vez, engranan en las ruedas dispuestas en los bulones que unen las cadenas de tracción y las conectan a la cadena de eslabones de apoyo.

La tensión de las cadenas de tracción se puede modificar por medio de un tensor, debido a que, por un lado, el dispositivo de compensación de carga se desplaza y la longitud de la cadena deberá adaptarse a la nueva geometría. Y por otro lado, cuando la cadena se encuentra sometida a grandes esfuerzos de tracción, el alargamiento que sufre puede producir que otras partes de la misma se destensen provocando problemas de funcionamiento, dado que la cadena únicamente puede transmitir esfuerzos de tracción. El mecanismo deberá garantizar una tensión mínima en toda la cadena.

Además, se incluyen unos medios de adaptación del dispositivo a la geometría de la superficie en contacto de la estructura a empujar, permitiendo compensar las cargas en cada uno de los apoyos; está constituido por unos largueros transversales que pueden ser de rigidez variable, apoyados sobre una viga cargadero que descansa sobre dos cilindros hidráulicos.

Incorpora también unos dispositivos de seguridad configurados para detectar sobrecargas sobre los eslabones de apoyo, deteniendo el accionamiento del dispositivo en caso necesario.

El mecanismo se ancla en la zapata del estribo de salida del empuje. El sistema antifricción está configurado para soportar las acciones horizontales transversales transmitidas por la estructura, entre la cadena de tracción y la carcasa soporte, y está formado por una lámina de material deslizante sobre los extremos de los bulones y una lámina de material antidesgaste sobre la carcasa.

El sistema es aplicable a diversas tipologías de estructuras pesadas, compuestas de diferentes materiales y con geometrías de lanzamiento rectas o curvas, y permite aplicar diferentes velocidades de avance.

La presente invención tiene aplicación en el desplazamiento de todo tipo de estructuras pesadas. No obstante, una aplicación particular de este nuevo mecanismo es el lanzamiento de un puente mediante fricción. La estructura a empujar se construye en el parque de fabricación, de manera convencional, y el dispositivo propuesto realiza el empuje anclado y embebido en el estribo de salida. La obra civil necesaria queda, pues, circunscrita al interior del estribo y apoyada en la zapata del mismo. Por último, se indica que este dispositivo es adecuado para el empuje de tableros de hormigón y para tableros metálicos de grandes luces lanzados mediante el método DCNLBS, descrito en este artículo.

3.3.2VentajasEste dispositivo tiene las siguientes ventajas sobre los sistemas tradicionales de empuje:

- -

Permite el lanzamiento continuo de puentes evitando tiempos muertos y aumentando la velocidad media del empuje; así, sería posible completar los lanzamientos entre pilas en una jornada, y evitar también paradas del ciclo en situaciones comprometidas; por ejemplo, antes de llegar a la pila de avance cuando se sobrevuela una vía de comunicación, instalación, etc.

- -

Incorporación de un sistema de seguridad activo al proceso de empuje, pudiendo modificar la fuerza de empuje en función de la deformada.

- -

Se permite el avance y el retroceso de manera sencilla, invirtiendo el sentido de giro de los accionamientos.

- -

Reutilización del sistema de empuje. Debido a su concepción modular puede ser reutilizado en multitud de aplicaciones muy diversas, tanto en operaciones complejas (grandes luces, puentes curvos, pendientes, etc.) como más sencillas.

- -

Facilidad de colocación en obra. La obra que requiere este dispositivo de empuje puede incluirse en uno de los extremos de la estructura a desplazar, como por ejemplo el estribo definitivo de un puente. De este modo se evita multiplicar las cimentaciones provisionales o grandes explanadas de empuje, tal y como requieren otros métodos.

- -

El mecanismo propuesto es modular y puede utilizarse individualmente o en parejas. Es posible utilizar varios dispositivos independientes o síncronos, según requiera la situación, con lo que se podrán empujar grandes puentes y salvar grandes luces sin recurrir a sistemas auxiliares. Puede ir ubicado tanto en la parte inferior como en los laterales o en la parte superior de la estructura que el dispositivo va a desplazar.

Los principales inconvenientes que cada aplicación concreta deberá resolver, tal y como se puede deducir de lo expuesto anteriormente, son:

- •

El mecanismo es complejo y necesita mantenimiento, así como reposición de algunos de sus elementos, tales como placas de apoyo, discos antidesgaste, etc.

- •

En función de las dimensiones de la estructura a lanzar, se necesitan hasta 4 «orugas» en paralelo, con un tamaño considerable en el caso de empujar la luz máxima de 150m.

El sistema de doble cajón colaborante no se encuentra mencionado en ningún documento de la literatura disponible, y aunque existen dos mecanismos para el lanzamiento de una viga que son formalmente o en cierto modo similares a la invención que se propone, hasta la fecha no se tiene constancia de su aplicación para la construcción de puentes empujados, ni la magnitud de las fuerzas de empuje a desarrollar en las aplicaciones que esos mecanismos sugieren son equiparables a las que se generan en un puente de 150m de luz y 1.500m de longitud.

El nuevo método es capaz de empujar un puente metálico con una luz principal de 150m sin la utilización de ningún medio auxiliar. Para refuerzo de las secciones de los 2 primeros vanos del dintel empujado, críticos en cuanto a esfuerzos en fase de construcción (y estando solicitados en esta fase por encima de los valores de servicio de la estructura), se lanza el dintel con el cajón correspondiente al vano lateral de llegada encima y solidariamente unido a aquel, de tal forma que:

- •

Se duplica la sección en la zona de máximos esfuerzos.

- •

No se utiliza ningún medio ni material auxiliar, ya que ese «refuerzo» se utilizará en el último vano de la estructura definitiva.

Para materializar la unión entre ambos cajones de la estructura definitiva se propone la utilización de tornillos pretensados por su facilidad de montaje y desmontaje en obra, así como por sus elevadas prestaciones.

Así mismo, para el sistema de empuje se propone un mecanismo o dispositivo capaz de desplazar por fricción las grandes cargas provenientes del tablero, con el siguiente elemento principal:

- •

Cadena que se mueve de forma continua, gracias al accionamiento de dos motores.

Y todo ello, de forma que el proceso sea competitivo con el resto de soluciones existentes en el mercado, de un modo viable y sostenible medioambientalmente, y que permita plantear el empuje de tableros metálicos (mixtos, incluso de losa ortótropa) como solución más adecuada en un amplio espectro de casos.

4.1Futuras líneas de trabajoEsta investigación plantea cuestiones que deben ser resueltas de forma específica, tales como:

- I.

Patch loading: realización del cálculo en segundo orden del apoyo elástico de la estructura sobre las placas del nuevo sistema de empuje continuo y en los apoyos provisionales de empuje en pilas; determinación de la influencia de la flexibilidad del propio tablero en los esfuerzos y reacciones de empuje.

- II.

Análisis aerodinámico y aeroelástico de una estructura tan singular y evolutiva en el tiempo, estudiando, por ejemplo, la influencia del ángulo de ataque del viento y la inestabilidad aeroelástica debida al fenómeno de galloping, cuando el puente atraviesa distintas fases constructivas, con una mayor sensibilidad que el puente terminado. Igualmente, es interesante cuantificar el efecto que tiene la presencia (o no) de los jabalcones durante el empuje.

- III.

Construcción de un prototipo (a escala 1/15 y 1/5). En concreto, este prototipo tendría, a su vez, dos líneas bien determinadas:

- a.

Monitorización, instrumentación y control de deformaciones y tensiones durante el proceso de lanzamiento, tanto en el tablero como en el sistema de empuje continuo.

- b.

Diseño de los sistemas hidráulicos y mecánicos de compensación de cargas, de los sistemas de accionamiento mediante motores eléctricos o hidráulicos y del sistema reversible y de frenado.

Se ha iniciado la construcción de una maqueta a escala 1:15 para el ensayo de las fases pésimas de lanzamiento correspondientes al máximo voladizo de 150m coincidiendo con la llegada a la segunda pila, y a la máxima reacción vertical sobre el mecanismo de empuje coincidiendo con la llegada a la primera pila, 130m de voladizo.

- a.

- IV.

Definición detallada de sistemas constructivos de colocación del cajón lateral en su posición definitiva. Y definición detallada del sistema de conexión entre cajones mediante tornillos de alta resistencia, así como de la secuencia de desconexión, y del sistema de montaje secundario del último vano de la estructura.

Los autores quieren agradecer la financiación del Ministerio de Ciencia e Innovación a través del Proyecto de Investigación ALCANZA (IPT-380000-2010-12 y BIA-2012-31609). Este Proyecto ha sido cofinanciado con fondos FEDER, «A way of Making Europe».

Conflicto de interesesLos autores declaran no tener ningún conflicto de intereses.

Los autores de este artículo quieren agradecer la colaboración de los grupos de investigación GICONSIME (en la Universidad de Oviedo) y GITECO (en la Universidad de Cantabria), así como la empresa COPROSA S.A. y, en particular, a Víctor Orodea López, a Javier Merino Rasines y a Maximino Menéndez Cabo.