La pasarela ubicada en la desembocadura del Barranco de las Ovejas se incluye dentro del «Proyecto de acondicionamiento del Barranco de las Ovejas en su tramo final (pk 0+457 hasta desembocadura). Alicante». Se trata de una pasarela fabricada con hormigón de muy alto rendimiento, conocido por su nomenclatura en inglés como Ultra-High-Performance Fiber-Reinforced Concrete. Esta innovadora pasarela de 42,81m de luz reemplazó al diseño original en acero, manteniendo el coste y el peso de la estructura inicialmente proyectada y reduciendo prácticamente a cero los costes de mantenimiento. La estructura se resolvió mediante una doble celosía Warren modificada de canto variable, conectadas ambas mediante una celosía inferior y un tablero intermedio de 3m de ancho. Se describen los detalles más relevantes del diseño y fabricación de la que se ha convertido en la primera pasarela en celosía del mundo realizada íntegramente con hormigón de muy alto rendimiento.

The footbridge over the Ovejas Ravine forms part of the «Project for the improvement of environmental conditions of the Ovejas Ravine from kilometre point 0+457 up to its outlet. Alicante». The 42.81-metre span truss footbridge, made only of Ultra-High-Performance Fiber-Reinforced Concrete, has replaced a previous steel design with similar production costs and weight, and also with improved durability and fewer maintenance costs. The footbridge consists of 2 lateral modified Warren trusses of variable depth, connected at their bottom by another X-shaped truss, and by a 3-m wide deck at an intermediate position. The most important aspects related to the design and manufacturing process of this footbridge, which has become the first truss footbridge made only of Ultra-High-Performance Fiber-Reinforced Concrete in the world, are presented.

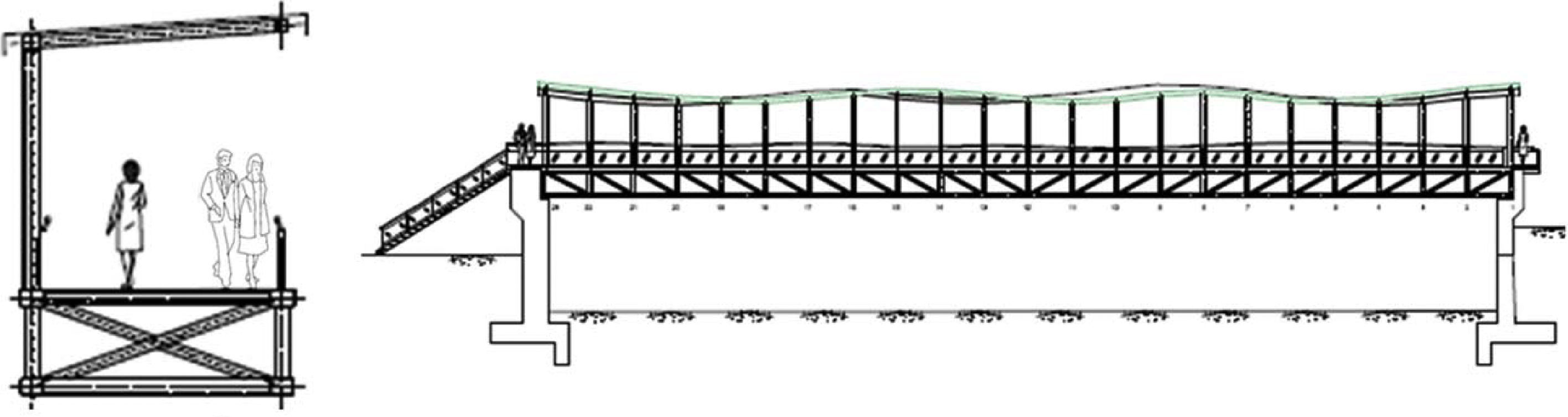

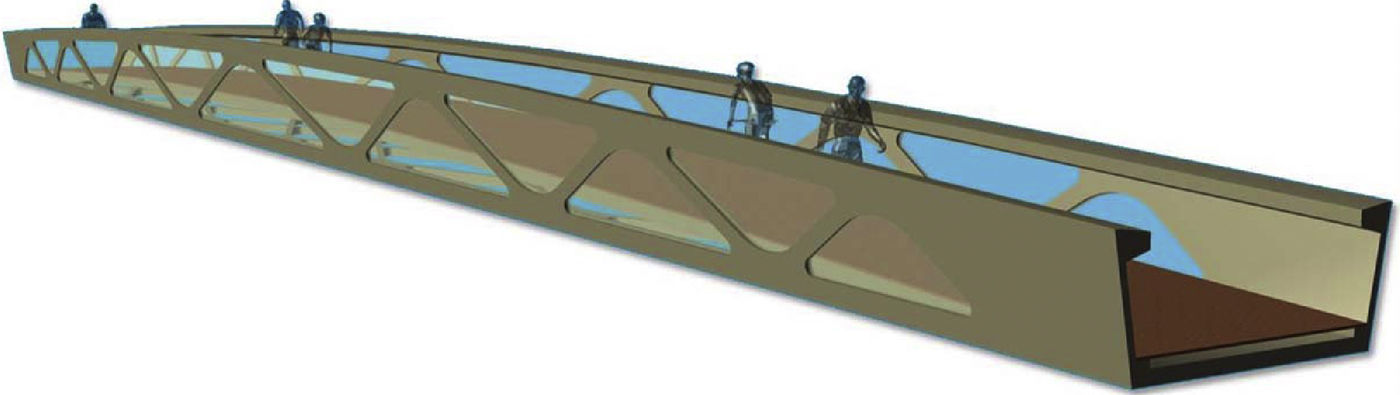

Entre las actuaciones previstas en el «Proyecto de acondicionamiento del Barranco de las Ovejas en su tramo final (pk 0+457 hasta desembocadura). Alicante», se planteaba la ejecución de una pasarela peatonal sobre la zona próxima a la desembocadura del barranco para permitir el tránsito de peatones desde el barrio de San Gabriel hacia el centro de Alicante. El proyecto inicial lo resolvía mediante una solución en estructura metálica de 44,40m de luz, con una única viga Vierendeel principal de canto variable entre 3,13 y 3,86m generando una «onda» en alzado, a la que se unía un cajón en su parte inferior para constituir el tablero y una cubierta de cobre en la zona superior (fig. 1).

Durante la fase de ejecución surgieron diversos imprevistos relacionados con la geometría del cauce que hicieron necesaria la redacción de un proyecto modificado. En el planteamiento de dicho proyecto no solo se resolvieron asuntos técnicos, sino que además se atendieron las inquietudes del Ayuntamiento de Alicante, propietario de las obras. Sus mayores preocupaciones versaban acerca de la necesidad de contar con un diseño de mayor calidad para el entorno urbano, así como sobre la incertidumbre, compartida con la dirección de obra, respecto a la idoneidad del acero como material estructural en el entorno marino en el que se ubicaría la pasarela (fig. 2). Todo ello agravado por la clausura de una pasarela de acero por problemas de mantenimiento en la localidad de El Perelló (Valencia), ubicada en un entorno marino muy similar.

El hecho de incorporar en el proyecto modificado el uso de un nuevo material para un nuevo diseño de pasarela como solución a estos problemas quedaba contemplado en el apartado 7 de la Disposición final decimosexta de la Ley2/2011, de 4 de marzo, de Economía Sostenible, que modifica la Ley 30/2007 de Contratos del Sector Público, incorporando un nuevo título v «Modificación de los contratos». En el apartado d) del nuevo artículo 92 quáter se acepta como motivación para la modificación de un proyecto la Conveniencia de incorporar a la prestación avances técnicos que la mejoren notoriamente, siempre que su disponibilidad en el mercado, de acuerdo con el estado de la técnica, se haya producido con posterioridad a la adjudicación del contrato.

Apoyándose en esta condición administrativa, la viabilidad de la propuesta había de tener en cuenta que la modificación por este concepto no debía introducir variación presupuestaria alguna, estipulándose que únicamente se admitiría como modificación técnica con coste adicional cero, resultando tan solo necesaria la creación de nuevos precios.

Ante esta situación, desde el grupo de investigación en tecnologías de hormigones especiales del Instituto de Ciencia y Tecnología del Hormigón (ICITECH) de la Universitat Politècnica de València (UPV), en coordinación con la dirección de obra (ICOSA Ingeniería Civil, S.A.), se propuso la opción de modificar el diseño de la pasarela. La nueva pasarela debía asegurar un coste de mantenimiento mínimo dentro de un ambiente iiia, manteniendo tanto el coste de la estructura inicial como el peso, con el fin de evitar sobrecostes en la cimentación. Con la colaboración del grupo de la UPV se pretendió, además, otorgar un carácter innovador a esta construcción mediante el uso de las tecnologías más vanguardistas en hormigón estructural.

Para hacer frente a todos estos condicionantes, se propuso la utilización del hormigón de muy alto rendimiento (HMAR) como solución alternativa. El HMAR desarrollado en la UPV es una clase especial de hormigón caracterizado por:

- •

Resistencia a compresión superior a 80, 135 y 150MPa a 1, 28 y 90 días, respectivamente.

- •

Resistencia a flexotracción superior a 25MPa.

- •

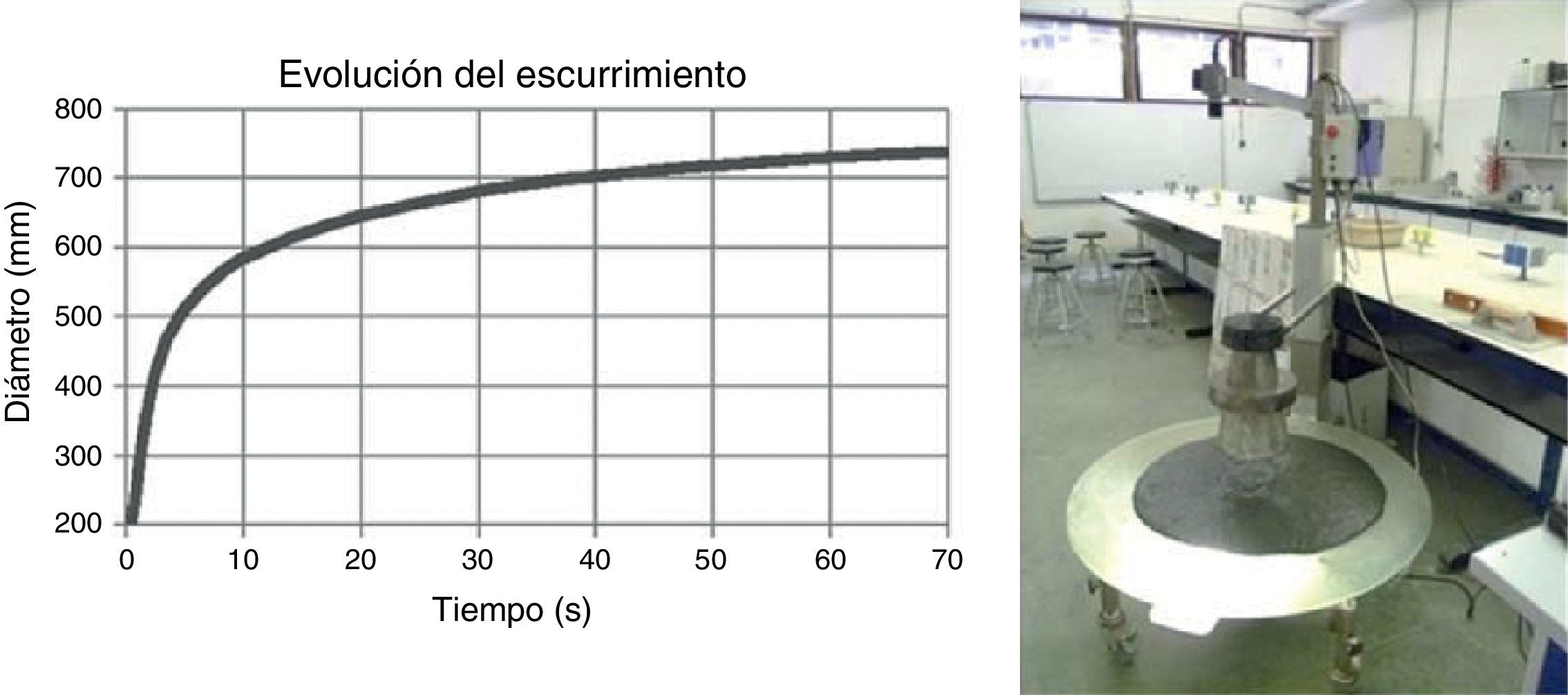

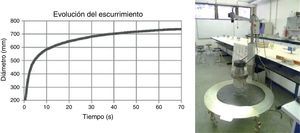

Selección especial de materiales finos y ultrafinos proporcionando propiedades autocompactantes, con escurrimientos en el rango de 680-760mm y t500 inferiores a 5s, y excelentes acabados superficiales.

- •

Elevada compacidad, baja permeabilidad y durabilidad extrema incluso en los ambientes más agresivos.

- •

Presencia de una elevada cantidad de fibras metálicas (∼150kg/m3) para resistir los esfuerzos secundarios de retracción y solicitaciones tangenciales, confiriendo además ductilidad y gran control de fisuración.

Las propiedades superiores del HMAR en comparación con el hormigón convencional permiten:

- •

Disminución de las secciones de hormigón y consiguiente reducción de peso de los elementos estructurales entre un 60-75%.

- •

Disminución de las necesidades de equipos de elevación además de los ahorros en subestructuras.

- •

Eliminación de las armaduras de cortante y de las de mínimos geométricos, con un ahorro considerable en el proceso de elaboración de ferralla.

- •

Disminución de los recubrimientos mínimos y mayor esbeltez de las soluciones.

- •

Mayor aprovechamiento del pretensado y agilización de los procesos de prefabricación.

La contrastada experiencia del grupo de la UPV en el diseño, caracterización y tecnología de fabricación del HMAR [1–4] junto con la existencia de recomendaciones internacionales de diseño [5,6] y la voluntad del Ayuntamiento de Alicante y la Consellería de Presidencia y Agricultura, Pesca, Alimentación y Agua, como propiedad y promotor de las obras respectivamente, la de ICOSA Ingeniería Civil, como dirección de obra, y la de VIAS y Construcciones S.A., como empresa constructora, hicieron posible el diseño y construcción de la primera pasarela en celosía del mundo realizada íntegramente en HMAR con tecnología 100% española.

2Concepción estructuralCon el fin de resolver de manera más eficiente la funcionalidad de la pasarela, se realizó un estudio detallado de las diferentes opciones para su ubicación. Este estudio lidió con los problemas para conectar el barrio de San Gabriel con el resto de la trama urbana de Alicante, así como con la singularidad de su emplazamiento, a medias entre zona urbana, fluvial y marítima.

Además, se llevó a cabo un profundo estudio de soluciones del alzado de la pasarela para poder encontrar una solución de equilibrio entre economía, esbeltez y comportamiento estructural, teniendo en todo momento en cuenta los condicionantes geométricos, económicos, administrativos, de fabricación y de durabilidad impuestos por: los estudios de inundación y de accesibilidad, las autoridades contratantes, la tecnología de la casa de prefabricados y el entorno.

2.1UbicaciónEl encaje de la pasarela en el barranco estuvo determinado por las condiciones de desembarco existentes en cada uno de sus márgenes. Inicialmente, la pasarela preveía un desembarco mediante escaleras y rampas en ambas márgenes del barranco. Sin embargo, tras una modificación de la cota limitante por gálibo de la pasarela, avalada por el estudio hidráulico del proyecto modificado, el desembarco pudo realizarse a cota de la acera sin la necesidad de nuevas estructuras auxiliares de acceso. Este factor fue decisivo para la mejora de las condiciones de accesibilidad de la pasarela, el incremento de zona verde y lúdica disponible en la margen derecha y el mantenimiento del tráfico vecinal en 2 sentidos, preservando los aparcamientos ya existentes en la margen izquierda e incrementando el reducido ancho útil de acera inicialmente disponible (fig. 3, arriba).

La nueva cota de desembarco de la pasarela permitió aprovechar en la margen derecha una antigua estructura de rampas y accesos ubicados a 20m del emplazamiento inicialmente planteado para la pasarela. Con el fin de dar continuidad con la rampa y escaleras existentes en esta margen del barranco se decidió modificar la ubicación en planta de la pasarela. Esto supuso el traslado de la pasarela desde el pk 0+160 hasta el pk 0+140,9 con un esviaje de 3,7° en la margen derecha y de 2° en la margen izquierda respecto al cauce. La nueva ubicación, además de mejorar la funcionalidad de la pasarela, redujo la luz entre apoyos desde 44,40m hasta 42,81m.

2.2CondicionantesEl diseño de la pasarela ha estado condicionado desde el primer momento por diversos factores que han repercutido en el estudio de soluciones y la geometría final de la pasarela. Desde el punto de vista técnico de la obra circundante y de la obra en servicio, se impusieron una serie de condicionantes:

- •

El coste de la nueva pasarela no puede superar el coste de la inicialmente proyectada.

- •

Luz de 42,81m, sin apoyos intermedios.

- •

La modificación de la cota de desembarco a nivel de las aceras y estructuras de acceso existentes hizo que la distancia entre el punto más bajo de la pasarela y el inicio del tablero quedara fijado en 0,42m, limitando las opciones de diseño de la pasarela.

- •

Se fija el peso de la estructura en un máximo de 70Ton para evitar el sobrecoste en subestructuras.

- •

Por criterios de impacto visual y transparencia de la solución, se requiere que no haya barandilla, debiendo proporcionar esta función la misma estructura resistente de la pasarela.

Por otro lado, es propósito del proyecto que la pasarela sea diseñada con HMAR. La experiencia internacional en HMAR [7–11] y la de la propia UPV [12–14] indican que este material obtiene su máximo potencial en aplicaciones prefabricadas. Es por ello que el diseño de la pasarela debe realizarse para ser construido en una central de prefabricados aprovechando al máximo los medios que este tipo de instalaciones posee para una mayor economía de la solución proyectada. Ajustarse a estos medios implica los siguientes condicionantes:

- •

Pasarela con una tipología estructural tipo viga, prefabricada en su longitud total en la central de prefabricados y transportada como un solo elemento a su lugar definitivo.

- •

Geometría exterior en artesa. La sección en artesa permite el uso de encofrados utilizados en la fabricación de vigas muy empleadas en hormigón armado y pretensado convencional.

- •

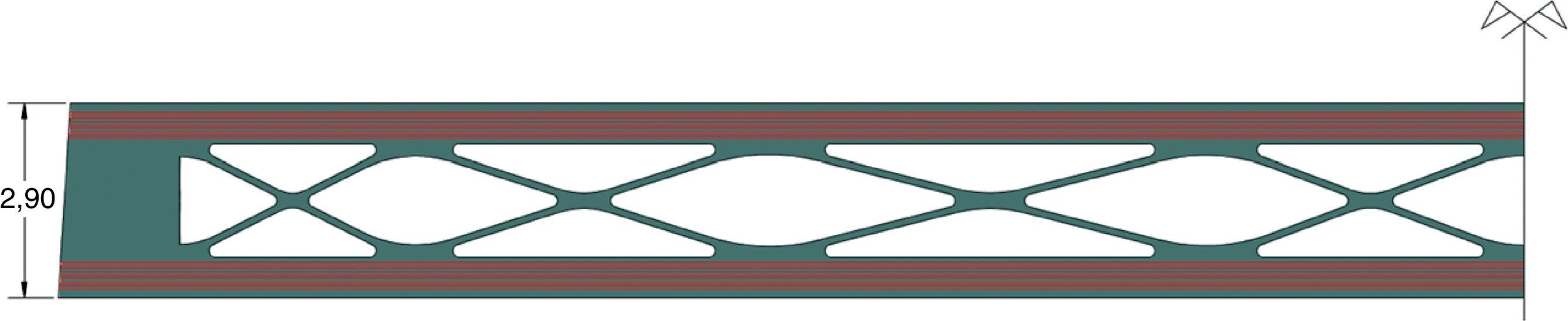

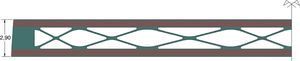

El ancho máximo de la mesa de tesado es de 2,90m. Por tanto, el pretensado deberá localizarse exclusivamente en la zona inferior y los cordones de pretensado deben estar ubicados en un ancho inferior al ancho máximo de la mesa.

- •

La pendiente máxima de las almas de las artesas es 6V:1H según los moldes disponibles.

A todos estos condicionantes geométricos y técnicos impuestos tanto por la ubicación de la pasarela como por el material empleado y la economía de medios, han de añadirse los objetivos demandados por las autoridades contratantes. Al tratarse de una estructura dentro de la ciudad de Alicante, la estética tiene un gran peso en la decisión final. Se buscó una solución innovadora, con entidad, que tuviera per se la capacidad de erigirse como símbolo de la unión entre 2 barrios históricamente separados. Transparencia, esbeltez, integración y suavidad de formas fueron los pilares fundamentales del diseño estético.

2.3Estudio de alternativasTal y como se ha mencionado anteriormente, la máxima distancia en vertical disponible entre el límite inferior de la pasarela y el tablero es de tan solo 0,42m. Además, se fuerza a que la barandilla esté integrada totalmente en la estructura resistente de la pasarela. Estos 2 aspectos restringen en gran medida el alzado de la pasarela.

Por un lado, se podría elegir una tipología tipo viga de canto constante. Si consideramos una altura habitual de 1m para la barandilla con los 0,42m desde el tablero al límite inferior de la pasarela, tendríamos un canto total de 1,42m. De esta forma, con una relación canto-luz de 1/31 para una tipología de viga simplemente apoyada se tendrían grandes dificultades para cumplir con el estado límite de deformaciones que se exige para pasarelas peatonales si se pretende conseguir un diseño ligero y transparente.

Otra solución sería recurrir a una sección cerrada en cajón. Sin embargo, el espacio libre para la cómoda circulación de peatones requeriría un canto mínimo de unos 3m para garantizar el confort del usuario, lo que iría en contra de los principios de transparencia, esbeltez y economía.

Por ello, se decidió realizar una pasarela-viga de canto variable en la que tanto el tablero como el cordón superior de la viga varían según un trazado parabólico. La máxima pendiente en apoyos se establece en un 6%. Según el artículo 9 de la Norma de Accesibilidad de la Comunidad Valenciana, esta pendiente tiene consideración de rampa, no siendo necesaria la disposición de pasamanos para cumplir con el nivel de accesibilidad requerido.

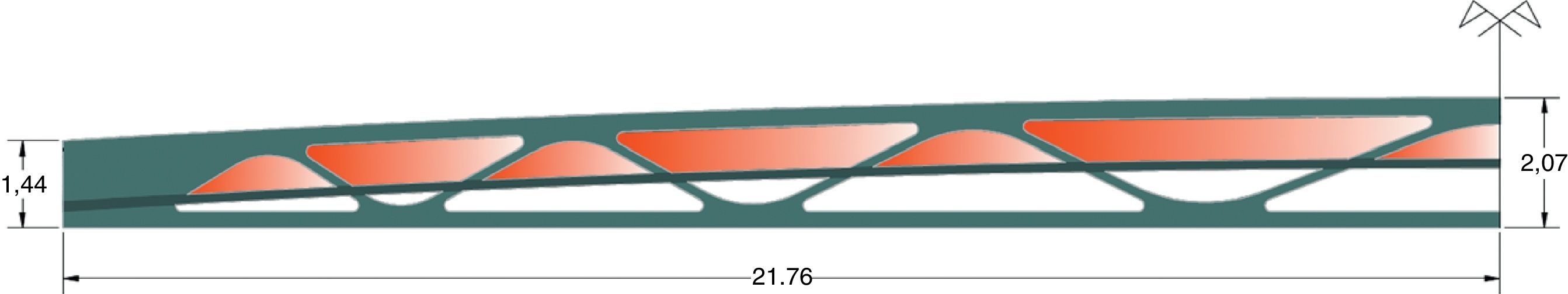

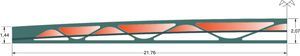

Considerando un trazado parabólico con su máximo en centro de vano, la distancia en vertical aumenta 0,65m. Asumiendo de nuevo una barandilla de 1m, daría como resultado un canto total en centro luz de 2,07m. Esto daría una relación canto-luz en centro de 1/21 y de 1/31 en apoyos, valores típicos para los puentes de tipología viga.

Una vez se han establecido tanto la curva que describen el tablero y el cordón superior como la tipología viga con sección en artesa, queda por definir la tipología de sus almas. Estas pueden ser macizas, dando lugar a una sección en cajón, o pueden estar aligeradas, dando lugar a una celosía.

En este caso, un alma aligerada da una mayor transparencia, ofreciendo una mayor sensación de esbeltez, además de un mayor ahorro y optimización del material. Por otro lado, un alma en celosía con un tablero intermedio ofrece mayores problemas de estabilidad en el cordón superior. A pesar de que desde el punto de vista estructural la utilización de un alma llena es más adecuada si los cordones comprimidos no están arriostrados, la transparencia y el aspecto estético han sido factores predominantes por encima de la eficiencia estructural.

Las celosías han sido comúnmente utilizadas en diseños industriales, siendo la tipo Pratt la tipología más común. Sin embargo, un diseño en celosía Pratt se asociaría rápidamente a las aplicaciones industriales, lo que no parece deseable. Otras 2 alternativas con una mejora sustancial de la estética son las celosías tipo Warren y tipo Vierendeel. Entre estas 2 tipologías, la celosía Warren es mucho más eficiente ya que las diagonales trabajan de manera alternativa en compresión y tracción con una baja flexión. Sin embargo, en una celosía tipo Vierendeel el cortante en la viga se transmite mediante flexión y cortante en los montantes lo que la hace claramente ineficiente. El uso de esta tipología requiere utilizar unos montantes anchos y muy reforzados sin aportar un mayor atractivo estético.

Tras valorar la estética, la economía de fabricación y el comportamiento estructural, se optó por un alzado en celosía Warren modificada (fig. 4), en el que las diagonales quedaban definidas con una longitud y pendiente variables. La elección de una longitud y pendiente variables en las diagonales estuvo motivada por dos razones fundamentales. Por un lado, este diseño tiene sentido si consideramos la forma en la que se transmite el cortante. En centro luz el cortante es muy pequeño y por tanto la compresión de las diagonales centrales pequeñas. Por ello, la longitud puede ser mayor sin que haya problemas de pandeo. Conforme nos acercamos al apoyo, el cortante se hace mayor, aumentando con él los problemas de inestabilidad. En estas zonas se reduce la longitud de las diagonales y se aumenta ángulo de inclinación, disminuyendo tanto los problemas de pandeo como los esfuerzos actuantes.

La segunda razón se encuentra en la estética. La modulación en la longitud e inclinación de las diagonales, junto con la moldeabilidad del hormigón, permiten crear un alzado alejado de la estética convencional de las celosías industriales, que puede asemejarse a una onda, cuya longitud de onda crece al aumentar su amplitud, haciendo un guiño a la cubierta de cobre planteada en la solución inicial.

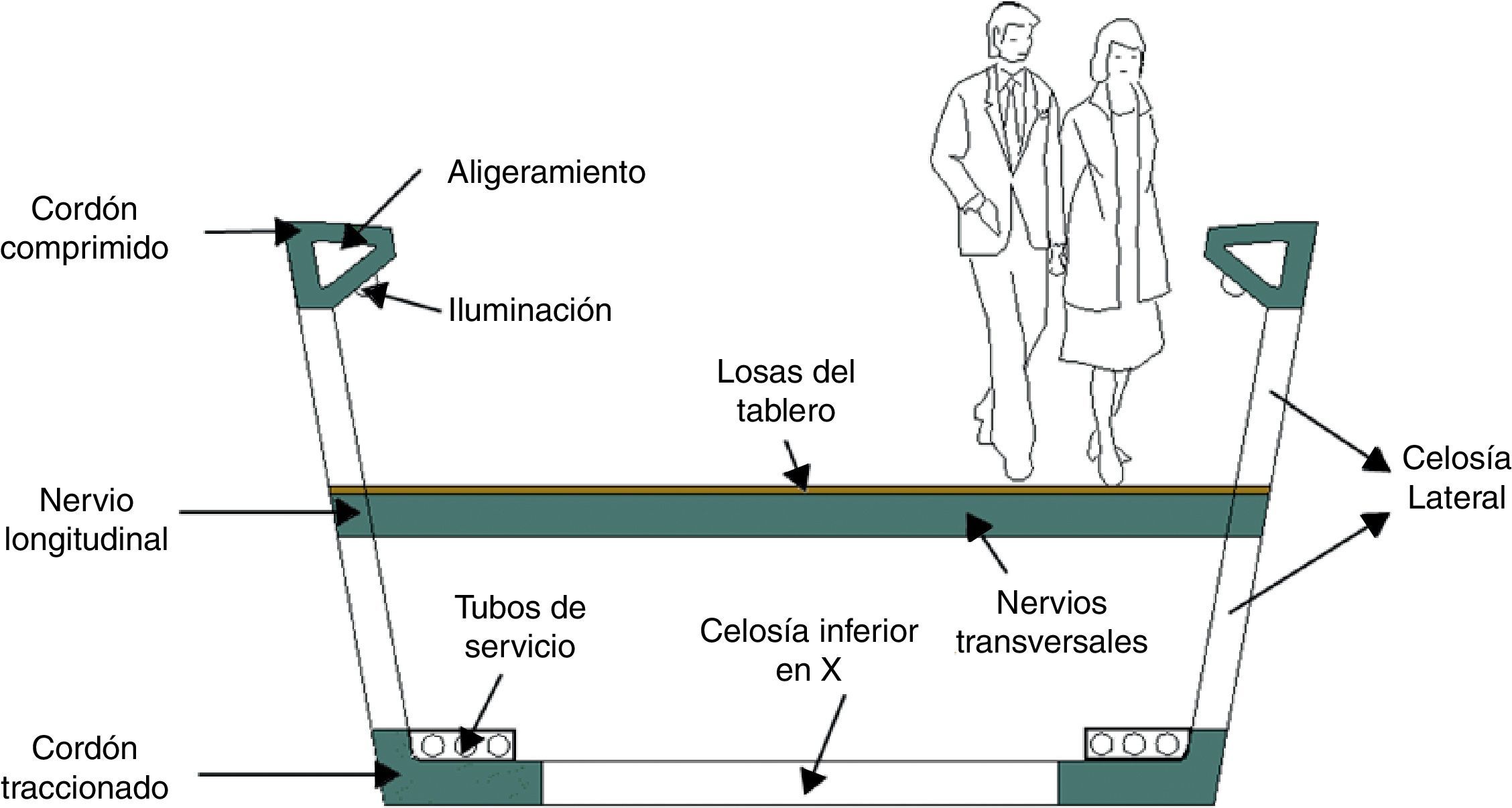

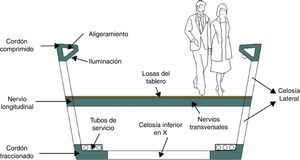

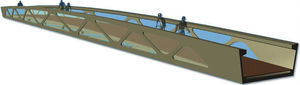

2.4Descripción de la pasarelaLa pasarela finalmente diseñada salva una luz libre de 42,81m en eje, mediante un elemento de 43,51m de longitud total en eje, con ambos apoyos esviados y con una sección transversal en artesa. Las almas de esta artesa quedan constituidas por 2 celosías Warren modificadas de canto variable, desde 1,44m en apoyos hasta 2,07m en el centro (fig. 4). Se encuentran inclinadas hacia el exterior con una pendiente 1H:6V para ganar anchura suficiente a cota de tablero. Las celosías quedan conectadas en su parte inferior por una celosía en X, y en su parte intermedia por el tablero, a una distancia constante de 1m del cordón superior, que hace las veces de barandilla (fig. 5). Tanto las celosías laterales como la inferior se han aligerado buscando un equilibrio entre la componente estética y la eficiencia del material, manteniendo un criterio formal para garantizar un agradable efecto visual en el resultado final.

Las diagonales, tanto comprimidas como traccionadas, que forman la celosía Warren modificada, tienen una sección rectangular de 0,12m de ancho y 0,15m de canto. Todas las diagonales se encuentran reforzadas con 4Φ20 sin cercos transversales.

Los cordones comprimidos tienen una geometría variable en longitud, variando el ancho según las necesidades estructurales de la pasarela desde 0,21m en apoyos hasta 0,40m centro luz. Además, los cordones se encuentran aligerados con el fin de disminuir el volumen de material necesario, reducir el peso e incrementar su radio de giro.

Los cordones traccionados de la artesa (fig. 5) tienen un canto de 0,15m y un ancho de 0,60m alojando en su interior un total de 18 cordones Y1860S7 cada uno de ellos. Estos cordones forman parte de la celosía inferior en X que conecta ambas celosías laterales (fig. 6). Sus diagonales tienen una sección rectangular de 0,10m de ancho y 0,15m de canto, incluyendo 4Φ12 sin cercos transversales.

El tablero tiene un ancho libre mínimo para el tránsito de peatones de 2,80m. A lo largo de cada celosía lateral y a una distancia de 1m desde el borde superior de la artesa, un nervio longitudinal, de 0,12m de ancho y 0,15m de canto con 4Φ12, marca la traza del tablero. Conectando ambos nervios longitudinales, se disponen una serie de nervios transversales de 0,12m de ancho y 0,15m de canto reforzados con 4Φ12. Se encuentran ubicados en la intersección de los nervios longitudinales con las diagonales de la celosía lateral y a una distancia que en ningún caso excede los 1,82m. La estructura de nervios longitudinales y nervios transversales genera unos marcos sobre los que se apoyan en continuidad un conjunto de losas de 3cm de espesor, que constituyen la superficie pisable del tablero. Los nervios longitudinales y transversales no solo sirven de apoyo de las losas, sino que aportan la rigidez torsional necesaria al conjunto estructural y disminuyen la longitud de pandeo de las diagonales laterales. La figura 7 nuestra un diseño en 3D preliminar de la pasarela.

Además, se incluye un cajón de servicios sobre cada uno de los cordones traccionados que alojan el pretensado. En él se incluyen 3 tuberías de PVC de 75mm de diámetro. Se ha diseñado de tal forma que el cajón de servicios queda escondido en una vista exterior de la pasarela (fig. 5).

La iluminación de la pasarela se ha resuelto mediante la colocación de luminarias tipo led, encastradas en el cordón superior a ambos lados. Estas luminarias se posicionan a lo largo de toda la pasarela al tresbolillo, dirigiendo su luz hacia la plataforma pisable, de manera que se genera un juego de luz a lo largo de todo el tramo sin exceder los límites de contaminación lumínica del entorno urbano (fig. 8).

Los huecos de la celosía lateral que quedan por encima del tablero están cerrados mediante un vidrio de seguridad cortado a medida para cada uno de los huecos (fig. 8). El vidrio queda retranqueado 4cm desde la geometría de cada hueco para facilitar la evacuación de las aguas. La sujeción a la estructura se materializa mediante abrazaderas en acero inoxidable, con elastómero de unión para absorber deformaciones.

La totalidad del HMAR correspondiente a las celosías laterales, la celosía inferior y los nervios transversales se han coloreado en masa mediante pigmento con una tonalidad verdosa gris-pizarra. Las losas que constituyen el pavimento poseen una textura superficial antideslizante y tono ocre, conseguido de igual forma mediante pigmentos en masa.

3Diseño del hormigón empleado. Hormigón de muy alto rendimientoSe utilizaron dos tipos diferentes de HMAR para la construcción de la pasarela, diferenciándose por el color y por la dosificación de materiales ultrafinos empleados. El HMAR gris-pizarra se utilizó en las celosías laterales, la celosía inferior y los nervios de apoyo de tablero. El HMAR ocre se utilizó para las losas de 3cm de espesor que constituyen la zona pisable de la pasarela.

Como cualquier dosificación de HMAR, las mezclas diseñadas por la UPV estuvieron caracterizadas por una elevada cantidad de cemento (>750kg/m3) y la presencia de una alta proporción de adiciones puzolánicas. El tamaño máximo del árido fue de 1,6mm empleando un 2,5% sobre la cantidad de material conglomerante de aditivo superplastificante. La relación agua/conglomerante fue de 0,175. Ambas mezclas se diseñaron con 78kg/m3 de fibras lisas de 13mm de longitud y 0,16mm de diámetro y 78kg/m3 de fibras con gancho de 30mm de longitud y 0,375mm de diámetro, ambos tipos de fibras con una esbeltez de 80. Las fibras cortas son las responsables del control del proceso de multifisuración, mientras que las fibras de mayor longitud con gancho proporcionan una mayor ductilidad. La sinergia entre ambos tipos de fibras confiere al HMAR unas excelentes propiedades de resistencia y ductilidad.

En las losas para el tablero, el uso de ambas tipologías de fibras es crucial para su correcto funcionamiento estructural. Su espesor reducido de tan solo 3cm y la ausencia de refuerzo convencional provocan que la fibra sea la responsable última de la resistencia y ductilidad, siendo imprescindible el uso de fibra larga. En el resto de la estructura se podría haber prescindido de las fibras con gancho, ya que el armado convencional es el responsable último de la ductilidad mientras que las fibras tienen la misión principal de control de fisuración y durabilidad. La sustitución de la fibra larga por fibra corta hubiera supuesto una mejora de la fluidez de la mezcla entre las armaduras y una mejora sustancial en las condiciones de fabricación.

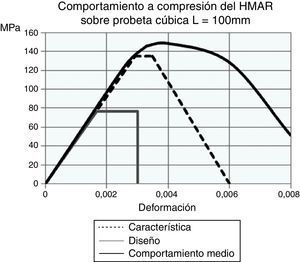

Para ambas tipologías de HMAR se obtuvo una resistencia característica de 135MPa a 28 días sobre probetas cúbicas de 100mm de lado curadas a 20°C en cámara húmeda, resistencia que alcanzaba los 160MPa tras 90 días desde la fabricación. En muchos textos científicos se considera una resistencia característica mínima a 28 días de 150MPa para el HMAR. Sin embargo, haber conseguido este tipo de material hubiera supuesto un notable incremento del precio de las materias primas, difícilmente compensable por la mínima reducción de secciones que este incremento de resistencia a compresión hubiera supuesto.

Conseguir una elevada fluidez con una gran estabilidad frente a la segregación de la fibra es un aspecto muy importante en el diseño del HMAR, ya que es muy común que las secciones de elementos de HMAR sean reducidas y, muchas veces, fuertemente armadas. Esto se consigue con la presencia de una gran cantidad de partículas ultrafinas en la mezcla, que si bien dan una gran estabilidad frente a la segregación, incrementan en gran medida su viscosidad. En líneas generales se puede garantizar la correcta estabilidad y fluidez de la mezcla con escurrimientos en el rango de 680-760mm y t500 inferiores a 5s. En la figura 9 se muestra la evolución del escurrimiento en el tiempo y su aspecto para el HMAR gris-pizarra.

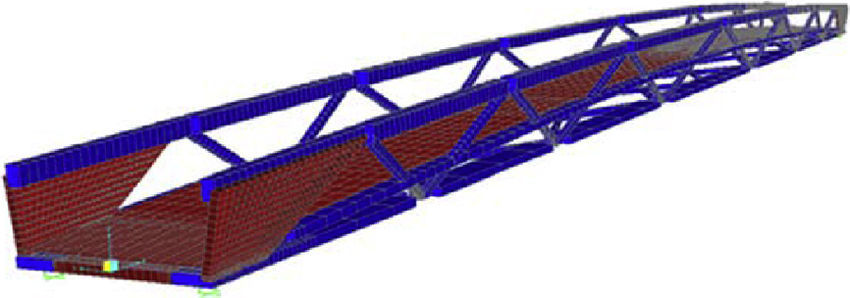

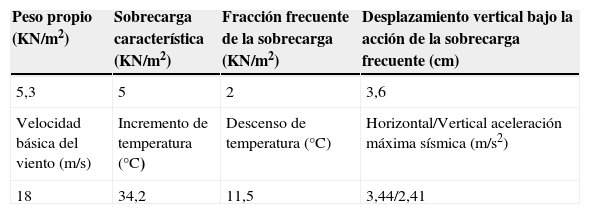

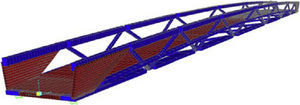

4Diseño estructuralEl análisis estructural de la pasarela se llevó a cabo mediante un modelo 3D en el software de cálculo SAP2000 (fig. 10). Las acciones de cálculo y sus posibles combinaciones se obtuvieron siguiendo los criterios de la IAP-11. La tabla 1 recoge los parámetros más importantes considerados en el análisis. Fuera de ella quedan el valor de la retracción final, 550μm/m, y el coeficiente de fluencia para una edad de carga de 7 días (de 1,57), según las recomendaciones de la Asociación Francesa de Ingenieros Civiles (AFGC) [5].

Acciones consideradas en el diseño de la pasarela

| Peso propio (KN/m2) | Sobrecarga característica (KN/m2) | Fracción frecuente de la sobrecarga (KN/m2) | Desplazamiento vertical bajo la acción de la sobrecarga frecuente (cm) |

|---|---|---|---|

| 5,3 | 5 | 2 | 3,6 |

| Velocidad básica del viento (m/s) | Incremento de temperatura (°C) | Descenso de temperatura (°C) | Horizontal/Vertical aceleración máxima sísmica (m/s2) |

| 18 | 34,2 | 11,5 | 3,44/2,41 |

El diseño tan complejo de esta pasarela requirió un profundo análisis del comportamiento estructural de sus elementos. Este procedimiento de análisis quedó avalado por los resultados obtenidos en el ensayo de un prototipo diseñado con una geometría, armados y sistema de fabricación similar al de la pasarela. Aunque este apartado se centra en el estudio de las diagonales traccionadas, las losas del tablero y el diseño y comportamiento de un prototipo de verificación estructural, se trataron otros problemas de especial importancia como el diseño de las juntas de construcción o la inestabilidad del cordón comprimido.

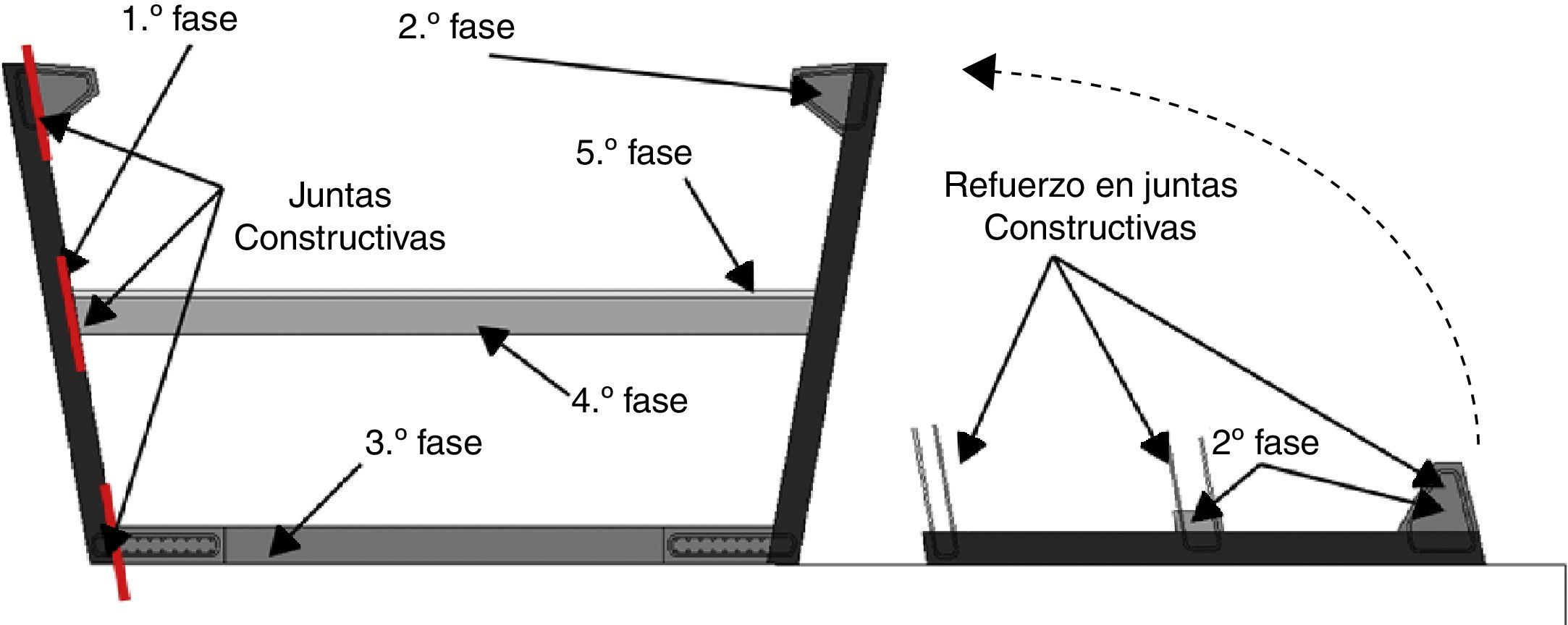

Las juntas de construcción (ver apartado 5) aparecen por la inviabilidad de fabricar la pasarela en una única tirada. Se decidió fabricarla en 5 fases, por lo que fue necesario evaluar las tensiones tangenciales en los planos de unión de las diferentes piezas para obtener las necesidades de armado a cortante y rasante. Esto se realizó mediante un análisis lineal de la estructura, obteniendo las tensiones rasantes a nivel de las juntas de construcción. La armadura necesaria se calculó sin tener en cuenta la contribución del HMAR en la junta.

La inestabilidad del cordón comprimido se analizó por medio de un análisis no lineal geométrico y mecánico realizado con el programa de cálculo SAP2000. La estabilidad lateral del cordón comprimido determinó el diseño de su ancho variable a lo largo de su longitud, su aligeramiento interior para aumentar el radio de giro de la sección y disminuir el peso y el refuerzo de las diagonales comprimidas.

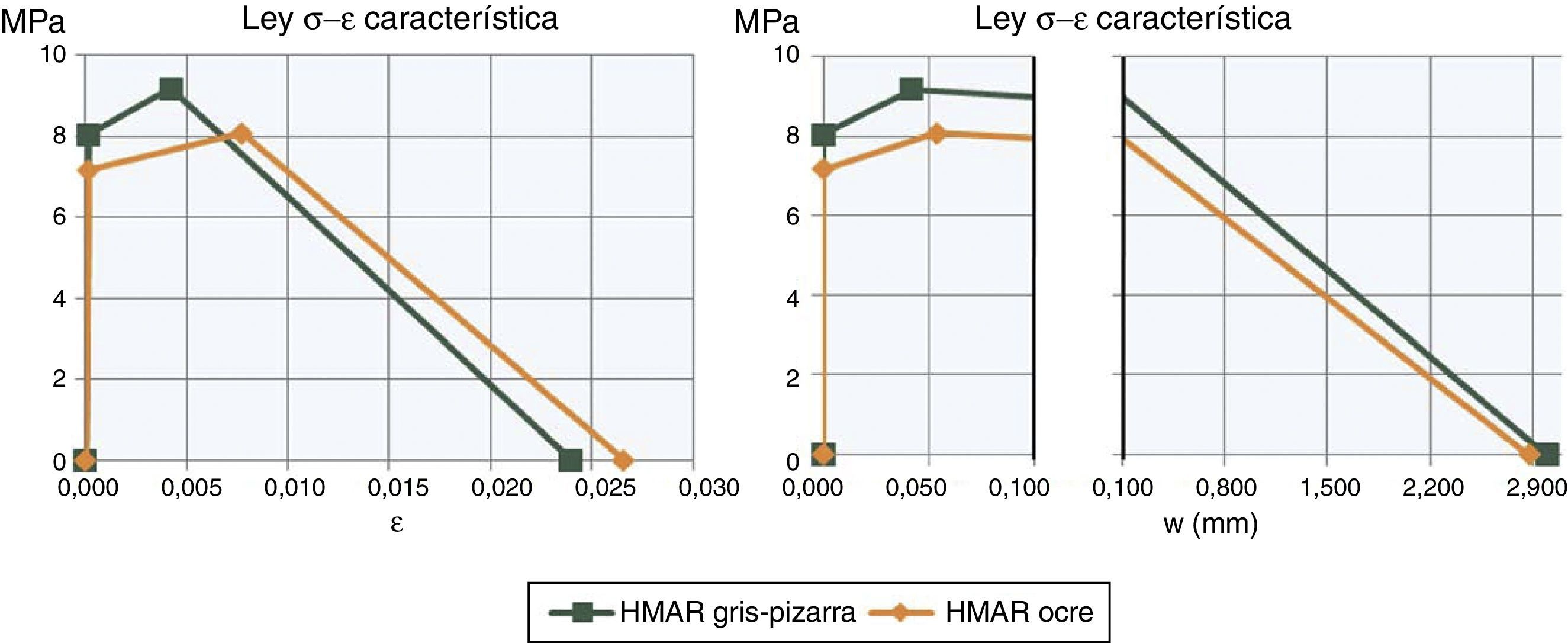

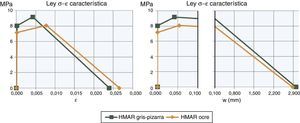

4.1Bases de cálculo del hormigón de muy alto rendimientoLas propiedades a tracción de ambos HMAR se obtuvieron a partir de probetas de dimensiones similares a los elementos estructurales que representan, siguiendo los criterios de caracterización propuestos por la AFGC [5]. Para ello, se utilizaron probetas prismáticas de 100×100×500mm y 200×30×500mm para caracterizar el HMAR gris-pizarra y el HMAR ocre, respectivamente. Las probetas fueron ensayadas mediante ensayos a flexotracción de probetas sin entalla a 4 puntos.

A partir de la ley carga-flecha obtenida directamente del ensayo, se puede deducir la ley constitutiva σ-¿ mediante un procedimiento de análisis inverso desarrollado en la UPV específicamente para este material [15]. Este procedimiento se basa en una transformación no lineal desplazamiento–curvatura y un posterior equilibrio de flectores y axiles en la sección central para cada valor de curvatura obtenido, asumiendo una ley constitutiva trilineal a tracción y un comportamiento lineal a compresión.

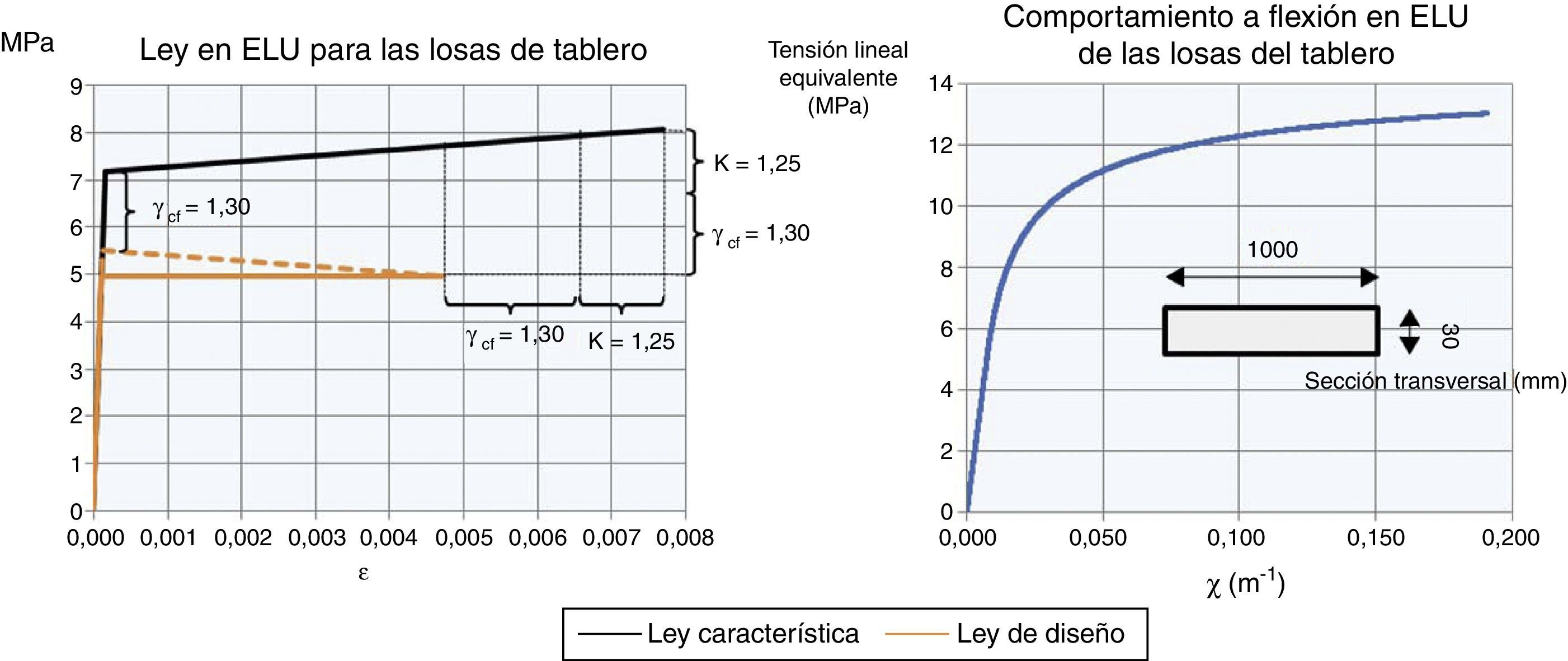

La figura 11 muestra la ley σ-¿ característica de las probetas ensayadas para cada uno de los HMAR, y la ley σ-w de cálculo obtenida siguiendo los criterios de la metodología de la UPV. Como se observa en la figura 11 (izquierda), la deformación característica es mayor en las probetas de menor espesor, debido a una separación menor entre fisuras. Sin embargo, la abertura de fisura en el pico permanece constante para ambos tipo de probeta (fig. 11, derecha). Al contrario de lo esperado, la resistencia característica máxima a tracción en las probetas de 30mm de espesor es más pequeña. Aunque era de esperar una mayor efectividad de la fibra al reducir el espesor de la sección, parece que el efecto 2D debido al mayor ancho en este tipo de probetas es predominante.

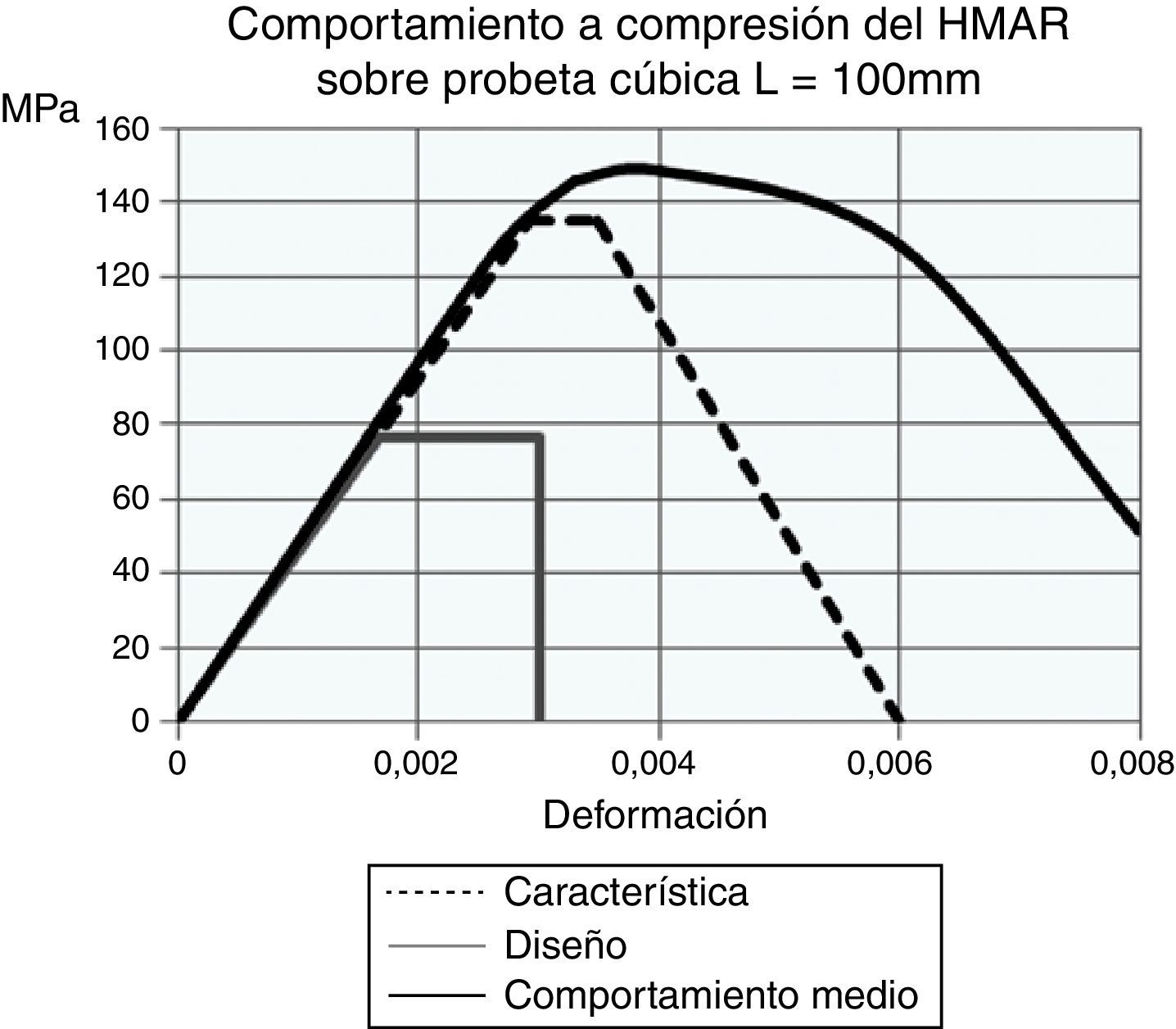

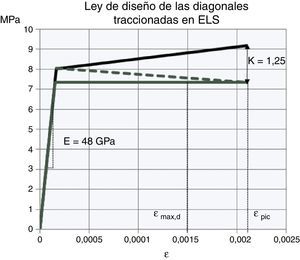

El comportamiento a compresión del HMAR se puede considerar lineal hasta el 80-90% de la carga máxima, con una tensión de rotura característica de 135MPa, una deformación máxima en rotura de aproximadamente el 3.5‰, y un módulo de elasticidad de 48GPa. La figura 12 muestra la ley de compresión característica del HMAR. Para el cálculo se asume una deformación máxima del hormigón en estado límite último (ELU) del 3‰, de acuerdo a los criterios de la AFGC (2013) [5] y un coeficiente de envejecimiento de 0,85 (fig. 12).

4.2Diseño de las diagonales traccionadasLas diagonales de la celosía Warren modificada que constituyen la pasarela están sometidas alternativamente a esfuerzos de tracción y compresión. Ambos tipos se diseñaron con una sección transversal rectangular de 0,12×0,15m y un refuerzo pasivo de 4Φ20. Si bien la caracterización del material se llevó a cabo mediante ensayos de flexotracción, las propiedades a tracción de los hormigones con fibras no son intrínsecas del material, sino que varían dentro de un elemento estructural en función de:

- •

Orientación de las fibras: que se ve afectada por los sistemas de vertido y las propiedades en estado fresco del hormigón.

- •

Tipo de esfuerzos actuando sobre el elemento estructural: axil, flexión, o una combinación de ambos.

- •

Tamaño y geometría: que determinan el patrón de fisuración a lo largo del elemento y la longitud característica del mismo.

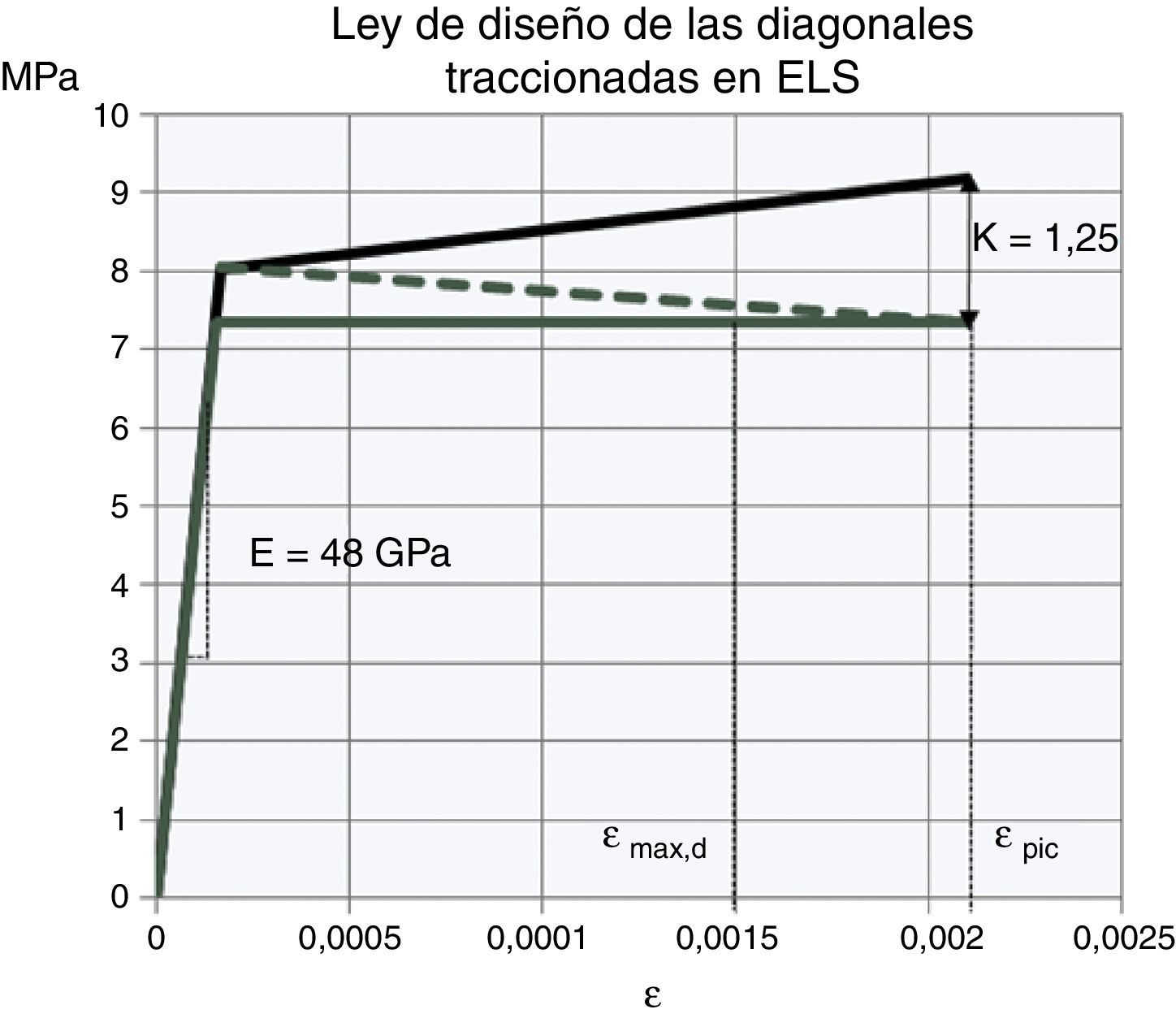

Para su diseño en ELS se han tenido en cuenta ciertas consideraciones. De acuerdo con la caracterización del material, la máxima tensión a tracción tiene lugar para una abertura de fisura de aproximadamente 46μm (fig. 11, derecha). Para este tipo de elementos se estima una separación media entre fisuras de 20mm. Teniendo en cuenta que la deformación media es el cociente entre la abertura de fisura y la separación entre fisuras, se espera una deformación para la tensión de tracción en el hormigón máxima en estos elementos del 2,3‰. Las repercusiones de este valor para el cálculo son enormes, ya que significaría que se podrían alcanzar deformaciones del 2,3‰ con valores de abertura de fisura prácticamente despreciables. Si se tiene en cuenta, además, que la deformación de plastificación de las armaduras es de aproximadamente el 2,4‰ en servicio, se puede garantizar que el elemento no fisura antes de la plastificación de las armaduras.

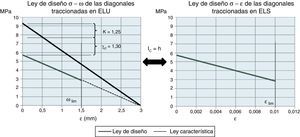

Para el diseño, la tensión máxima de tracción se ha reducido mediante el uso de un coeficiente K de orientación de fibras de 1,25, tal y como se propone en las recomendaciones de la AFGC (2013) [5]. Además, se decidió limitar la deformación máxima del hormigón al 1,5‰ en el análisis seccional para así garantizar el cumplimiento del ELS (fig. 13).

En el diseño de las diagonales es importante tener en cuenta que los mayores esfuerzos se encuentran en las proximidades de los nudos, donde existe una combinación de esfuerzos axil y flector. En estas zonas es importante garantizar una transmisión suave de tensiones evitando concentraciones puntuales de deformaciones que podrían generar la aparición de una única fisura con una abertura de fisura mucho mayor de la estimada. Evitar la concentración local de deformaciones es un asunto crucial para garantizar la durabilidad de la estructura. Esta razón, unida a razones puramente estéticas, fue la causante de que los extremos de las diagonales en su intersección con los cordones superior e inferior se diseñaran redondeados. Además, en este tipo de elementos en celosía, garantizar la correcta alineación del eje de las diagonales y de los cordones es clave para evitar esfuerzos no deseados.

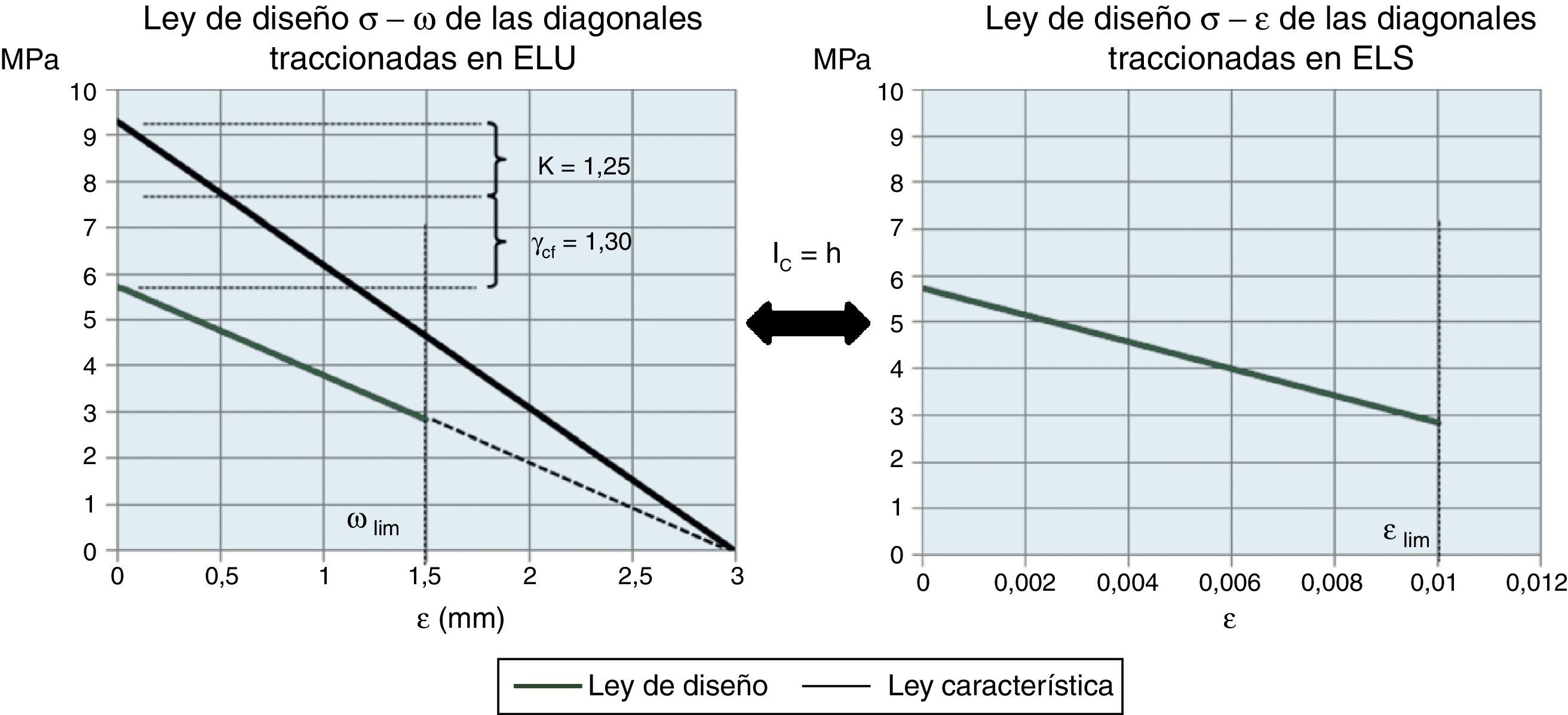

En ELU se considera que el refuerzo alcanza su tensión de plastificación con la formación de una rótula plástica en el punto más débil de la barra. De acuerdo con la EHE-08, se considera una deformación máxima a nivel de las armaduras del 10‰. Se ha utilizado un coeficiente de orientación de fibras K=1,25 y un coeficiente de seguridad para el hormigón con fibras a tracción de ϒcf=1,3.

Para el cálculo en ELU de hormigones con fibras es necesaria la elección de la longitud característica, que permite transformar la abertura de fisura en deformación media. Aunque en la AFGC (2013) [5] se propone una longitud característica de ¾ el canto del elemento, se decidió adoptar un valor de longitud característica igual al canto del elemento. Esta hipótesis queda del lado de la seguridad ya que conduce a una estimación de la abertura de fisura mayor, y por tanto a una menor tensión residual de cálculo en ELU (fig. 11, derecha). Teniendo en cuenta una deformación máxima del 10‰ y una longitud crítica en estos elementos de 0,15m, se puede estimar una abertura de fisura máxima en ELU de 1,5mm, sabiendo que la abertura de fisura es el producto entre la deformación y la longitud característica. Teniendo en cuenta los resultados de caracterización del material (fig. 11, derecha), la abertura máxima estimada, el coeficiente de orientación de fibras y el coeficiente parcial de seguridad del material, se puede obtener la ley de cálculo σ–¿ para el cálculo en ELU de las diagonales traccionadas que se representa en la figura 14.

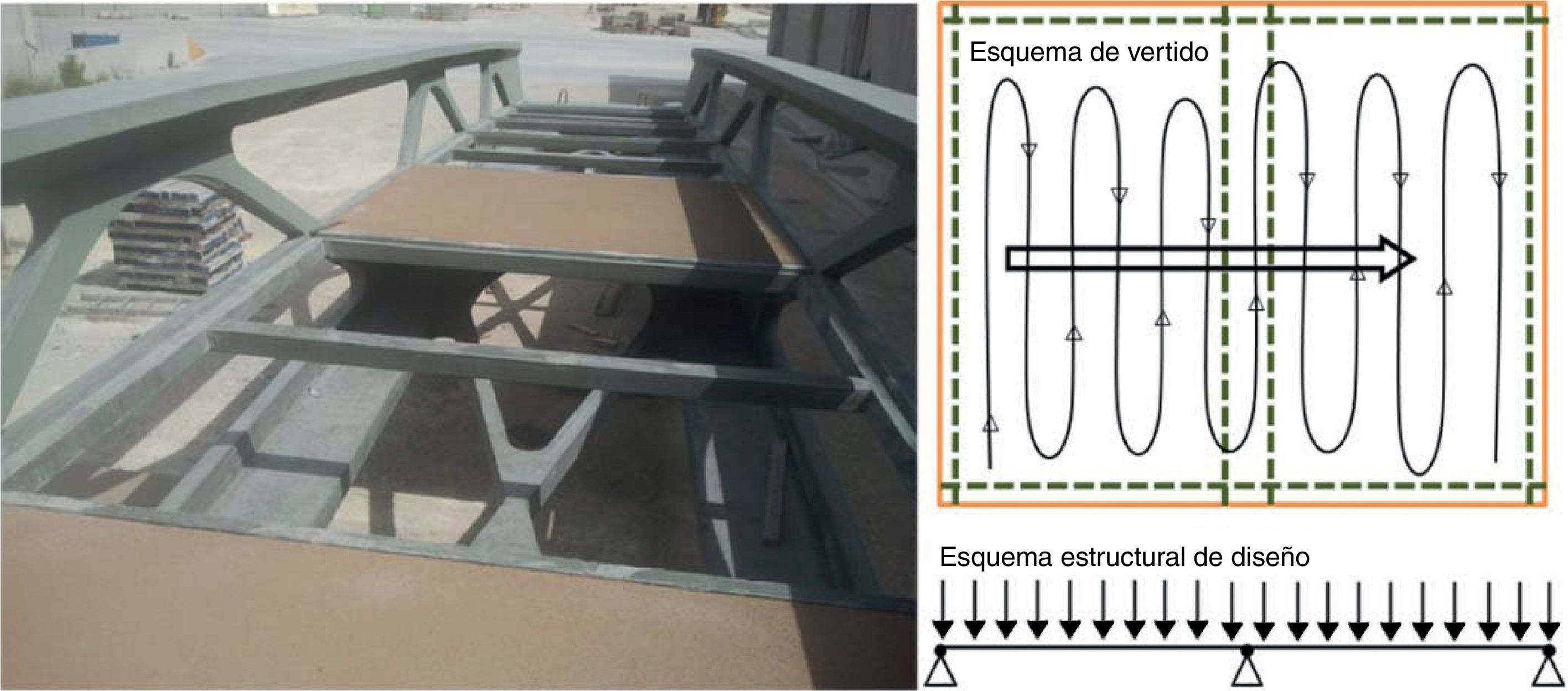

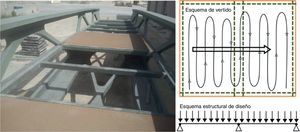

4.3Diseño de las losas del tableroTodas las losas de tablero se fabricaron con el HMAR ocre, con 30mm de espesor y sin ningún tipo de refuerzo aparte de las fibras. Cada una de las losas tiene una dimensión diferente, en longitud y anchura. La mayor parte de ellas tiene una longitud de 3,55m y un ancho de 2,90m. Con el fin de garantizar la seguridad estructural y disminuir al máximo el canto de las losas, se propuso un sistema hiperestático de apoyo (fig. 15).

El sistema de vertido (fig. 15, derecha) se diseñó para evitar en la medida de lo posible el flujo transversal del hormigón, con el fin de obtener una distribución de fibras similar a la obtenida en las probetas de caracterización. Para analizar la idoneidad de este sistema, se fabricó una losa siguiendo este procedimiento de llenado. De ella se extrajeron, mediante un procedimiento de serrado en las 2 direcciones principales de la losa, probetas del mismo tamaño que las probetas de caracterización, asegurándose que los resultados eran acordes a los obtenidos inicialmente en ellas.

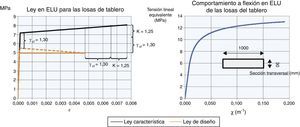

Al igual que en las diagonales, se utilizó un coeficiente de seguridad en ELU para el hormigón con fibras a tracción de ϒcf=1,3 y un coeficiente de orientación de fibras K=1,25. En este caso, y dado que la ductilidad es un factor de diseño decisivo en este tipo de elementos, estos factores no solo se aplicaron en tensiones sino también en deformaciones (fig. 16, izquierda)

Se realizó un análisis no lineal utilizando software FEDEASLab-Release 2.6 [16] mediante un elemento finito 1D formulado en flexibilidad con la ley uniaxial a tracción de cálculo de la figura 16 para la comprobación de las losas en ELU. La ley tensión equivalente-curvatura resultado del análisis se muestra en la figura 16, derecha. Se consideró, del lado de la seguridad, un modelo conservativo de transmisión de cargas únicamente en dirección longitudinal, despreciando la rigidez en 2D real de las losas.

En este tipo de elementos, al encontrarse todos los puntos por debajo de la tensión máxima a tracción del material no es necesaria la comprobación del ELS ya que se garantiza que la abertura de fisura es inferior a 50μm (fig. 11, derecha).

4.4Prototipo para la verificación estructuralPara garantizar el correcto funcionamiento estructural y verificar las consideraciones realizadas en el cálculo, se fabricó un prototipo. Este consistió en una celosía Warren de 6,6m de longitud y 1,02m y un total de 6 diagonales de 0,12m de ancho con una inclinación constante de 42° (fig. 17). Las diagonales en compresión se diseñaron con un canto de 0,08m sin ningún tipo de armado convencional. Las diagonales en tracción se diseñaron con un canto de 0,12m reforzadas con 3Φ25. El cordón inferior de la celosía incluía 6 cordones Y1860S7. El prototipo se construyó en dos fases con el fin de generar una junta de construcción similar a la de la pasarela. El prototipo se diseñó y fabricó con los objetivos de:

- •

Garantizar la correcta distribución de fibras siguiendo los procedimientos de hormigonado que se emplearían posteriormente en la ejecución de la pasarela

- •

Asegurar el comportamiento en servicio de las diagonales traccionadas

- •

Comprobar el correcto funcionamiento de la transmisión de esfuerzos en los nudos

- •

Comprobar el rasante producido en la junta de hormigonado del cordón inferior, al transferir el pretensado

- •

Verificar la capacidad de las diagonales comprimidas

El esquema de ensayo se puede observar en la figura 17 (izquierda). El fallo de la estructura tuvo lugar en una de las diagonales comprimidas de apoyo (fig. 17, derecha) con una carga en centro luz de 1.168KN, lo que supone un axil en la diagonal de 872KN, con una tensión de compresión de 91MPa; valor que coincide con la carga máxima de rotura prevista teniendo en cuenta la esbeltez de estos elementos.

Un conjunto de barras de armado procedentes del mismo lote que las utilizadas fueron ensayadas previamente a la rotura de la celosía, dando como resultado una tensión de plastificación de 550MPa y un módulo elástico de 210GPa.

En el momento de la rotura se midió una deformación del 2,5‰ en el centro de las diagonales traccionadas. De los resultados se puede deducir una contribución del hormigón a ese nivel de deformación de 7,8MPa. Nótese que se trata de un valor inferior al obtenido en los ensayos de caracterización. Se sabe que existe una diferencia importante entre los elementos sometidos a flexión y los sometidos a tracción pura debido a la orientación de las fibras. Mientras que en los ensayos a flexión las tensiones se concentran en los bordes, donde el efecto pared de orientación de fibras es mayor, en los ensayos a tracción pura toda la sección está cargada. Este efecto puede explicar la diferencia de comportamiento obtenida. En estas diagonales se midió una separación media entre fisuras de 18mm, solo visible al humedecer la superficie (fig. 18), acorde con el valor de separación media prevista indicado en el apartado 4.2.

La celosía se comportó tal y como había sido previsto sin observarse ningún tipo de fisuración ni en la zona de la transferencia del pretensado ni en los nudos de la celosía, validando los métodos de cálculo empleados.

5FabricaciónLa estructura de HMAR se planteó para ser ejecutada íntegramente en taller, llevándose mediante transporte especial desde la casa de prefabricados hasta su emplazamiento definitivo, para ser colocada allí sobre los aparatos de apoyo previamente dispuestos en obra.

Para la ejecución de la pasarela se han empleado un total de 28,5m3 de HMAR, lo que supone un peso propio de la estructura, junto con cristales de seguridad, iluminación y equipamientos, de aproximadamente 70Ton (68,4Ton en estructura y 1,6Ton en equipamientos), frente a las 71Ton de la solución inicial en acero (67Ton de acero estructural y 4Ton en la cubierta de cobre, la tarima de madera y las barandillas de acero).

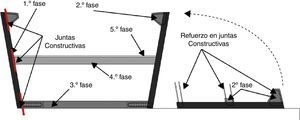

La complejidad del diseño final obligó a su construcción por fases para conseguir ejecutarla dentro del presupuesto previsto y con las garantías de seguridad necesarias. Se llevaron a cabo un total de 5 fases de construcción en las que se fabricaron de manera progresiva las celosías laterales, el cordón comprimido, la celosía de conexión inferior, las riostras transversales y, finalmente, las losas del tablero. Esto supuso la aparición de 3 juntas de construcción en cada una de las celosías laterales que fueron debidamente tratadas en el cálculo (fig. 19).

Se realizó un nuevo prototipo con el fin de definir los ritmos de trabajo y de producción necesarios, decidir la forma de vertido más adecuada para evitar la formación de juntas, y confirmar la idoneidad de los posteriores tratamientos de mejora del acabado superficial para asegurar la calidad estética de la pasarela. Este prototipo consistió en la fabricación un tramo de 8m de pasarela (fig. 20), correspondiente a la zona central. La figura 20 muestra a la izquierda uno de los laterales tras la segunda fase constructiva, y a la derecha el aspecto del prototipo antes de la colocación de las losas.

5.1Criterios generales de fabricaciónAl tratarse de un hormigón poco convencional, fue necesario un proceso de aprendizaje de la tecnología de fabricación y puesta en obra del HMAR por los trabajadores de la empresa de prefabricados. Durante esta fase de aprendizaje hubo que lidiar con ciertos aspectos de fabricación. Por un lado, la esbeltez de la fibra corta favorecía la formación de erizos de fibras, tanto si se incluía en la mezcla en seco como si se introducía de manera muy rápida una vez la mezcla se encontraba fluida. La solución fue la utilización de un tamiz vibrante que rompía los erizos de fibras antes de entrar en la amasadora con la mezcla ya en estado fluido. Este sistema, si bien evitada la formación de cualquier tipo de erizo en la mezcla, supuso una dilatación de los tiempos de fabricación hasta los 40′ para amasadas de 1,5m3, condicionando los tiempos y orden de llenado de los moldes.

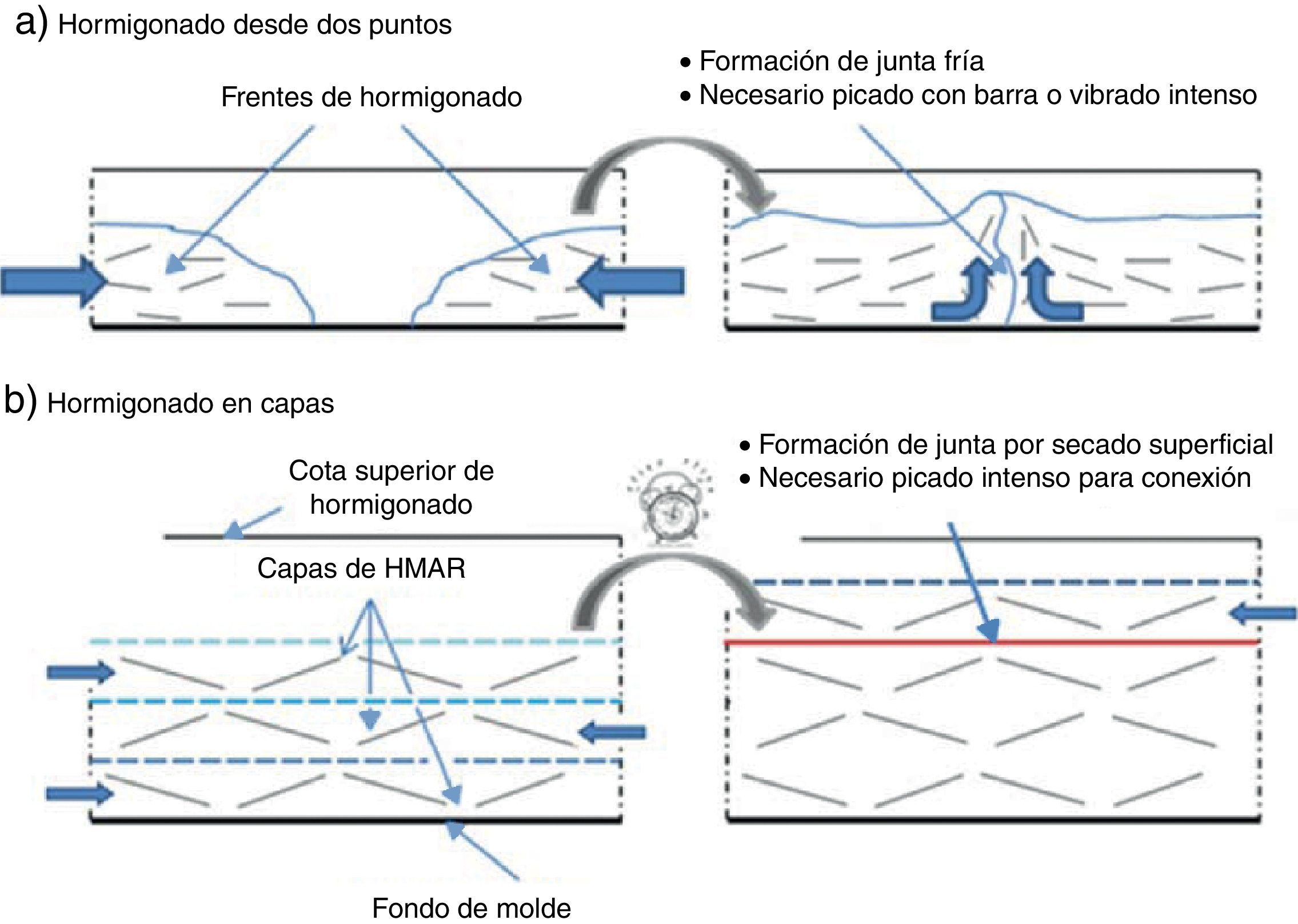

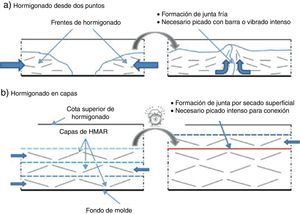

Durante el vertido del hormigón, el personal fue instruido para evitar a toda costa la formación de juntas frías en el HMAR, que generarían zonas débiles sin presencia de fibras en el elemento estructural. A grandes rasgos, se pueden definir 2 tipos de juntas frías: juntas verticales creadas por el choque de 2 frentes de hormigonado (fig. 21a), y juntas horizontales creadas por la formación de una «costra» superficial por pérdida de humedad de la capa más superficial si los tiempos entre capas sucesivas se dilatan en exceso (fig. 21b). Durante el hormigonado se deben evitar las condiciones que puedan dar lugar a este tipo de juntas frías. En el caso de que la singularidad de los elementos genere este tipo de condiciones durante el hormigonado, las juntas se deben prever en zonas armadas siendo necesario el vibrado y/o picado del hormigón en ellas.

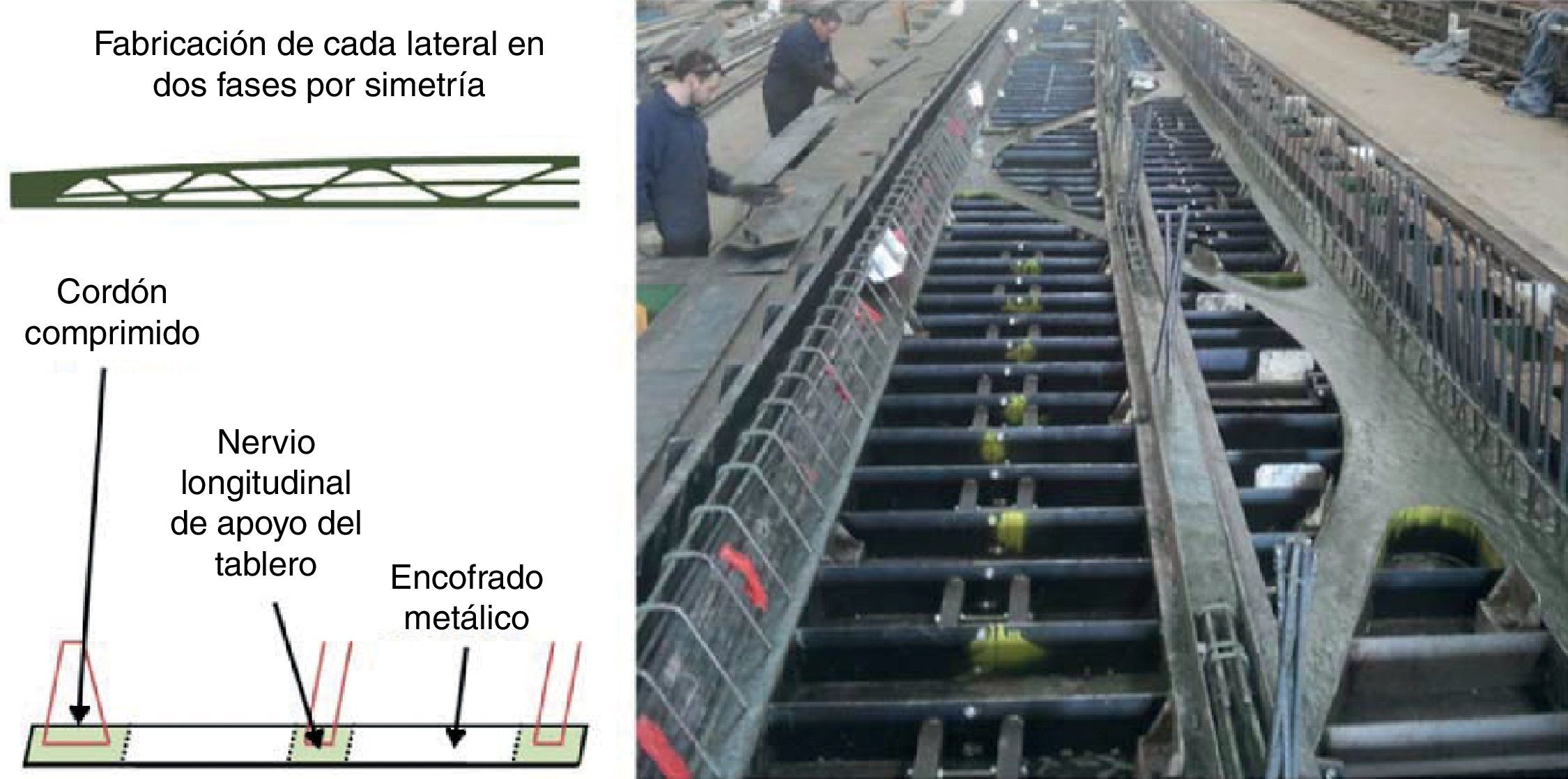

5.2Primera faseEn la primera fase se fabricaron las celosías laterales en posición horizontal (fig. 22). Debido a que los huecos que dan forma a la celosía son simétricos, cada lateral se fabricó en dos piezas para utilizar los mínimos moldes metálicos necesarios.

Una vez los elementos metálicos que definen los huecos estaban completamente fijados a la mesa mediante imanes, se introducía el armado. En la figura 22, derecha, se puede apreciar la armadura de conexión con el resto de los elementos de las diferentes fases. Además, se puede ver el aligeramiento del cordón comprimido realizado a base de tubos de PVC, que se interrumpían en la zona de los nudos.

5.3Segunda faseEn la segunda fase se completó el hormigonado del cordón superior y del nervio longitudinal para el apoyo del tablero. Si bien estos elementos forman parte de la celosía lateral, la diferencia de cotas obligaba a realizarlo en una segunda fase. Esta fase comenzaba 5h después de la finalización de la primera fase, una vez que el hormigón del fondo se había endurecido lo suficiente para resistir la presión del nuevo hormigón.

La estrecha abertura del cordón superior, junto con la elevada densidad de armadura de rasante en la zona de los nudos obligó a utilizar un embudo (fig. 23) para asegurar que el hormigón pasaba a través de las armaduras sin dejar ninguna coquera en el molde.

Cuando las cuatro piezas que constituían los dos laterales de la pasarela estaban terminadas, se levantaron de su posición horizontal (fig. 24) y se llevaron al molde de las artesas convencionales que disponía de una pendiente de 1H:6V (fig. 25). La conexión entre las dos mitades de la celosía lateral se realizó mediante un hormigonado posterior también con HMAR siguiendo el esquema de la figura 24, derecha, mediante barras Φ25 soldadas en cada uno de los extremos.

Una vez posicionadas las celosías laterales en el molde de la artesa, se comenzó la preparación para la fabricación de la celosía inferior en posición horizontal. Al igual que se hizo con la celosía lateral, se aprovechó la simetría de los huecos para reutilizar los moldes metálicos y fabricar la celosía inferior en dos fases. Una vez posicionados los moldes metálicos, se lanzaron y tesaron los cables de pretensado para después montar la armadura de las diagonales de la celosía inferior y la armadura de rasante de conexión (fig. 25)

5.5Cuarta faseFinalizada la celosía inferior se colocaron los moldes para la fabricación de las riostras transversales, encargados de dar la rigidez necesaria a la estructura además de soportar las losas del tablero (fig. 26). Tras siete días desde la finalización de la fabricación de la última riostra transversal tuvo lugar el destesado de los cables. El desplazamiento ascendente vertical en centro luz fue de 2,8cm, ligeramente superior al valor previsto, alcanzando los 5cm 28 días después de la transferencia del pretensado.

5.6Quinta faseLas losas del tablero de tan solo 3cm de espesor y sin ningún tipo de armado convencional, se fabricaron independientemente sobre un molde de goma que ofrecía la textura antideslizante necesaria para garantiza el confort de los peatones. En la figura 27 se muestra una imagen del sistema de vertido de una de las losas. Tras su fabricación, las losas se voltearon y se llevaron a su posición final sobre los rebajes realizados en los nervios de apoyo (fig. 28). Su correcta nivelación se realizó mediante mortero dispuesto sobre los nervios. Las juntas entre las losas y los nervios se rellenaron también con mortero. Para evitar el levantamiento de las losas frente a las acciones de viento, se dispusieron unos anclajes desde la losa al nervio longitudinal, aprovechando los mismos taladros realizados en la losa para su elevación.

5.7Mejora de los acabadosUna de las ventajas estéticas del HMAR reside en su capacidad para imitar cualquier tipo de acabado superficial sobre el que se hormigone debido a la presencia de materiales ultrafinos. Esto permite obtener una gran calidad de la superficie en contacto con el molde, pero obliga a que este mantenga un nivel de calidad acorde. Esta cualidad nos permitió dotar a la superficie pisable de las losas de un acabado antideslizante que aportó al conjunto una estética final muy conseguida (fig. 29).

Sin embargo, es necesario prestar especial atención a la estanquidad y el acabado de los moldes que se empleen, revisando prácticas habituales en la prefabricación como puntos de soldadura, sellado de juntas o lijado de fondos de molde, ya que cualquier imperfección quedaría reflejada en el HMAR. Por su parte, las caras de llenado presentan una mayor problemática que la simple revisión de moldes. Por un lado, el acabado de estas caras no se correspondía con la calidad estética del resto. Además, las fibras de acero sobresalían en estas caras y también en los cantos vivos, suponiendo un riesgo para el usuario si no se tomaban medidas.

El problema de la estética correspondiente a la cara de llenado se resolvió repasando con mortero y posteriormente con pintura, generando un acabado acorde con el resto de la estructura. Para resolver el problema de las fibras resultó necesario un primer lijado de las fibras salientes y una pasada de soplete que eliminase las puntas.

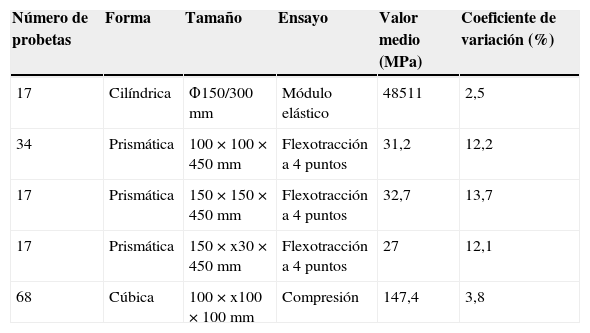

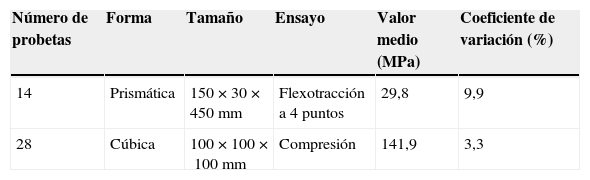

6Control de calidadDurante todas las fases de la construcción de la pasarela se llevó a cabo un control intensivo de cada una de las amasadas fabricadas, siempre de volumen inferior a 1,5m3. El volumen total de HMAR gris-pizarra y ocre utilizado fue de 22,7 y 4m3, respectivamente. El número y tipo de probetas fabricadas para cada uno de los hormigones se indican en las tablas 2 y 3. Los resultados de los ensayos mostraron que las propiedades mecánicas exigidas en proyecto se habían cumplido en el hormigón fabricado para la pasarela.

Control de calidad del HMAR gris-pizarra

| Número de probetas | Forma | Tamaño | Ensayo | Valor medio (MPa) | Coeficiente de variación (%) |

|---|---|---|---|---|---|

| 17 | Cilíndrica | Φ150/300mm | Módulo elástico | 48511 | 2,5 |

| 34 | Prismática | 100×100×450mm | Flexotracción a 4 puntos | 31,2 | 12,2 |

| 17 | Prismática | 150×150×450mm | Flexotracción a 4 puntos | 32,7 | 13,7 |

| 17 | Prismática | 150×x30×450mm | Flexotracción a 4 puntos | 27 | 12,1 |

| 68 | Cúbica | 100×x100×100mm | Compresión | 147,4 | 3,8 |

La prueba de carga tuvo lugar en la propia casa de prefabricados antes de su transporte hasta Alicante. Se llevó a cabo tanto una prueba de carga estática como dinámica de acuerdo con la IAP-11.

La prueba estática consistió en cargar la totalidad de la pasarela con el 60% de la sobrecarga de uso característica, 3KN/m2. A tal fin, se dispusieron paquetes de barras de acero y mallas electrosoldadas sobre las losas del tablero, que se apoyaron sobre elementos de madera para controlar los puntos de carga. La configuración de estos elementos se puede ver en la figura 30. Se previó un desplazamiento de 3,9cm en centro luz, que fue tan solo de 3cm, mostrando el buen comportamiento de la pasarela.

Para llevar a cabo la prueba de carga dinámica fue necesario acordar con la dirección de obra los casos de carga. Para esta pasarela se definió un tráfico basado en pequeños grupos de peatones, con alguna posibilidad de grandes grupos, pero baja probabilidad de carga completa. Se comprobó que para todos los casos de carga definidos, las fuerzas ejercidas por los peatones no inducían vibraciones por encima de los límites establecidos en la IAP-11.

8Transporte y colocaciónUna vez completada la pasarela y aprobada la prueba de carga, la pasarela se transportó desde la empresa de prefabricados en Buñol (Valencia), hasta el Barranco de las Ovejas en Alicante. Los requisitos no distaban de los habituales para el transporte de un elemento de estas dimensiones (fig. 31), pero sí que tuvo que estudiarse convenientemente la posición de los puntos de apoyo, tanto para la elevación como para el transporte.

Una vez en obra, la pasarela se colocó en su posición definitiva mediante el uso de dos grúas que trabajaron de forma conjunta en su izado (fig. 32). Tras la puesta de la pasarela tuvo lugar la colocación de los vidrios de seguridad en los huecos que la celosía lateral dejaba sobre la cota del tablero. Posteriormente, se dispusieron los elementos de iluminación. La figura 33 muestra una vista general de la pasarela terminada.

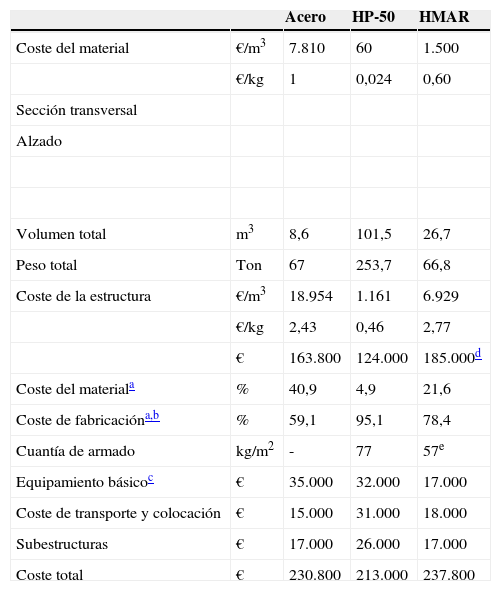

9Análisis económicoDurante el estudio de soluciones se llevó a cabo una comparación económica entre la solución en acero inicialmente proyectada (fig. 1), una nueva solución realizada con hormigón pretensado (HP-50) y la alternativa en HMAR (tabla 4). Dadas las características de la obra de encauzamiento, la pasarela debía resolverse con una mínima afección del cauce, tratando de no afectar a la planificación de colocación de escollera en el mismo, por lo que en todos los casos se plantean ejecutar la mayor parte de la estructura posible fuera del cauce.

Comparación entre la solución en HMAR y alternativas con materiales convencionales

| Acero | HP-50 | HMAR | ||

|---|---|---|---|---|

| Coste del material | €/m3 | 7.810 | 60 | 1.500 |

| €/kg | 1 | 0,024 | 0,60 | |

| Sección transversal | ||||

| Alzado | ||||

| Volumen total | m3 | 8,6 | 101,5 | 26,7 |

| Peso total | Ton | 67 | 253,7 | 66,8 |

| Coste de la estructura | €/m3 | 18.954 | 1.161 | 6.929 |

| €/kg | 2,43 | 0,46 | 2,77 | |

| € | 163.800 | 124.000 | 185.000d | |

| Coste del materiala | % | 40,9 | 4,9 | 21,6 |

| Coste de fabricacióna,b | % | 59,1 | 95,1 | 78,4 |

| Cuantía de armado | kg/m2 | - | 77 | 57e |

| Equipamiento básicoc | € | 35.000 | 32.000 | 17.000 |

| Coste de transporte y colocación | € | 15.000 | 31.000 | 18.000 |

| Subestructuras | € | 17.000 | 26.000 | 17.000 |

| Coste total | € | 230.800 | 213.000 | 237.800 |

De este modo, se contaba con una solución en acero con una estructura de 67Ton, que debía venir conformada en su mayoría de taller. Para evitar apeos intermedios, era necesario contar con una plataforma en el cauce para ubicar las grúas capaces de montar el elemento completo de 45×3m en planta y 67Ton.

De acuerdo a los condicionantes existentes, la opción más económica en HP-50 que se propuso consistió en 2 vigas en doble T de 1,9m de canto, con losa superior in situ de 25cm de espesor ejecutada sobre encofrados autoportantes (tabla 4). Esta solución genera un menor gálibo si se mantiene la cota de rasante u obliga a crear unas estructuras auxiliares de acceso para elevar la cota de entrada. El peso total de esta solución ascendería a 254Ton, repartidas entre 2 vigas de 80Ton y el resto como losa in situ. Esto obligaría a una mayor previsión de grúas, ya que cada una de las vigas tendría un peso superior en un 20% al de la pasarela de acero, con el inconveniente extra del montaje 2 vigas, y el posterior armado y bombeo de hormigón de la losa in situ. Además, el mayor peso de la solución en HP-50 obligaría a la reconsideración de las cimentaciones.

Los resultados de la tabla 4 indican que, para ser competitivos, la solución en HMAR debe reducir el volumen respecto a una solución en hormigón convencional en torno a 3 o 4 veces, y debe mantenerse cercano al peso de las soluciones en acero. En esta situación, la solución de HMAR, a pesar de utilizar una cuantía de fibra de 150kg/m3, consigue reducir en aproximadamente el 25% la cuantía total de acero por metro cuadrado de pasarela respecto a la solución en HP-50.

El coste de las materias primas del HMAR representa el 21,6%, del coste total de la estructura, siendo el porcentaje de repercusión de las fibras del 13,4%. Este porcentaje es mucho más bajo en el caso del hormigón pretensado (4,9%), y mucho mayor para el acero (40,9%). En el caso del HMAR, y al contrario que en el hormigón convencional, pequeñas variaciones en el volumen total empleado pueden representar variaciones importantes en el coste final. La eficiencia estructural comienza a ser clave para la competitividad de este nuevo material, asemejándose más en este aspecto al acero.

La solución en HMAR, aun incluyendo los prototipos, tiene un coste de tan solo un 3% mayor comparado con la solución en acero. Esto muestra el potencial del HMAR para su uso en determinadas aplicaciones estructurales como solución alternativa a los materiales convencionales, incluso sin haber tenido en cuenta en ningún momento en el análisis ni la componente estética ni la reducción de los costes de mantenimiento.

10ConclusionesEl planteamiento de materializar una pasarela de HMAR en la desembocadura del Barranco de las Ovejas en Alicante como alternativa a la pasarela metálica inicialmente planteada, surgió dentro del proyecto modificado n.o1 del Proyecto de acondicionamiento del Barranco de las Ovejas en su tramo final (pk 0+457 hasta desembocadura). Alicante», con el objetivo de incorporar una nueva tecnología de materiales que permitiera una mejora de las condiciones de durabilidad en un ambiente marino agresivo, disminuyendo los costes de mantenimiento.

Esta pasarela peatonal de 42,81m de luz consigue obtener el máximo provecho de las propiedades mecánicas de este innovador material a través de un alzado en celosía Warren modificada y una sección transversal en artesa de canto variable con tablero intermedio. La pasarela de HMAR sobre el Barranco de las Ovejas muestra el enorme potencial de este innovador material, ofreciendo un elevado valor añadido de sostenibilidad, gracias a las excelentes garantías de durabilidad y vida útil, con una elevada esbeltez y calidad estética. Diseñada y prefabricada con tecnología 100% española con un coste económicamente viable, esta pasarela sitúa a la tecnología española a la vanguardia de la construcción mundial.

La voluntad y espíritu innovador de todos los participantes junto con los resultados y experiencia en el diseño estructural proporcionados por los proyectos de investigación en tecnologías avanzadas de materiales de construcción llevados a cabo en la UPV y financiados por el Ministerio de Economía y Competitividad y los fondos FEDER dentro del proyecto del Plan Nacional «FISNE», referencia BIA 2012-35776, han sido la causa de la exitosa construcción de la primera pasarela en celosía del mundo realizada íntegramente con HMAR.

Relación de participantesPropiedad: Ayuntamiento de Alicante.

Promotor: Dirección General del Agua. Consellería de Presidencia y Agricultura, Pesca, Alimentación y Agua. Plan PIP GVA.

Dirección de obra: Pedro Ballesteros Blaise-Ombrecht. ICOSA Ingeniería Civil S.A.

Equipo responsable del proyecto de la pasarela:

Pedro Serna Ros. ICITECH (UPV)

Juan Angel López Martínez. ICITECH (UPV)

Esteban Camacho Torregrosa. ICITECH (UPV)

Juan Navarro Gregori. ICITECH (UPV)

Fernando Galán. PREVALESA

Hugo Coll Carrillo. ICITECH (UPV) - ICOSA

Control de fabricación y ejecucion del hormigón de muy alto rendimiento: ICITECH (UPV)

Constructora: Vías y Construcciones S.A.

Empresa prefabricadora responsable de la ejecución: PREVALESA S.L.