Se presenta el caso de la reparación y hundimiento inducido de la cimentación de un edificio industrial de acero, cuya cimentación consiste en zapatas aisladas y pilotes de fricción, ubicado en una zona sísmica y de grandes hundimientos en México. El procedimiento de reparación consistió en la construcción de una celda de hormigón armado para convertir los pilotes de fricción a pilotes de control y además permitir la extracción de material por debajo de la cimentación, logrando que el edificio siga el hundimiento regional. Mediante este proceso el edificio asentó 0,27m. Durante los trabajos ocurrieron 2 sismos de magnitudes 6,6 y 5,4, respectivamente, y en ninguno de ellos se detectó daño o mal funcionamiento del sistema, manteniendo en todo momento la seguridad del personal, de la estructura y el tránsito de vehículos.

The case of repair and induced subsidence of the foundation of an industrial building, whose foundation consists of isolated footings and friction piles, is presented; located in a seismic zone and of great subsidence in Mexico. The repair procedure consisted in the construction of a reinforced concrete cell to convert the friction piles to control piles and also to allow the extraction of material underneath the foundation, making the building follow the regional subsidence. Through this process the building settled 0.27m. During the work, two earthquakes of magnitude 6.6 and 5.4 occurred, in none of them was detected damage or malfunction of the system, maintaining at all times the safety of workers, the structure and the traffic of vehicles.

La Ciudad de México está erigida sobre los restos de varios lagos, que tenían como fondo y ahora como base para las edificaciones un suelo principalmente arcilloso, muy blando y compresible. La extracción de agua y la consolidación del suelo por las cargas a las que está sometido provocan hundimientos cuya magnitud afecta las condiciones de servicio y seguridad estructural de los edificios.

El hundimiento regional debido a la extracción de agua en la ciudad varía; desde 0,06 a 0,07m/año en el centro de la ciudad, hasta 0,40m/año en otros puntos de esta [1,2]. En la zona donde se encuentra el edificio que se estudia en este documento se ha registrado en los últimos 3 años un promedio de 0,05m/año; a este hundimiento regional debe sumarse el hundimiento que las cargas muertas y accidentales provocan en la base de las estructuras. Estos 2 fenómenos provocan la aparición de hundimientos diferenciales entre edificios adyacentes, y entre las partes mismas de los edificios.

En algunas ocasiones, debido a estos hundimientos, a fallas estructurales o cambio de uso, es necesario reparar y/o reforzar la cimentación de una estructura existente. En México, desde la década de los 50, se utiliza el término ad hoc «recimentación» [3–5] para referirse a estos procesos.

La Fábrica de Jabón La Corona S.A. de C.V., ubicada en el Estado de México, México, construyó en la década de los 80 un edificio llamado «Pasillo Central». Con el paso del tiempo, se comunicó este edificio con 2 edificios adyacentes; al ser edificios con diferentes usos y tipo de cimentación fueron hundiéndose de forma diferente. Pasillo Central se fue quedando elevado con respecto a los otros, alcanzando desniveles de hasta 0,40m.

En el año 2010 se decidió corregir este desnivel, por lo que se procedió a una reparación de la cimentación que consistió en ir retirando, de forma controlada, rebanadas del fuste de los pilotes; posteriormente, con el auxilio de gatos hidráulicos sincronizados, se bajó el edificio hasta que recuperó su verticalidad y se volvió a fijar a los pilotes [6]. El resultado de ese procedimiento a corto plazo fue el esperado; desafortunadamente, solo 2 años después el edificio recuperó el desnivel, por lo que se decidió realizar una nueva reparación de la cimentación: en esta ocasión, que no solo corrigiera el desnivel, sino que además permitiera al edificio seguir asentando para igualar el hundimiento que presentan los otros edificios.

El procedimiento usado consistió en la combinación de 2 métodos: la modificación de la cimentación original agregando una celda de hormigón armado alrededor de la zapata aislada, con lo que es posible desligar los pilotes de fricción y convertirlos a pilotes de control [7–10]. Como este procedimiento no puede garantizar la igualdad en los asentamientos, se complementó con un cárcamo por debajo de la celda, con ventanas en las paredes desde donde se puede extraer el material existente debajo de la celda. Al extraer el material la celda se cuelga de los pilotes, al tratar de cerrar los huecos. Aflojando el sistema de control de los pilotes, la celda y a su vez el edificio logran bajar hasta que el hueco generado se cierra. La combinación de estos 2 procedimientos asegura el descenso controlado del edificio.

En este trabajo se presentan: las hipótesis usadas para el diseño de la nueva cimentación, la forma en que se integró constructivamente con la existente, el proceso de conversión de pilotes de fricción a pilotes de control y la etapa de extracción de material por debajo de la nueva cimentación (subexcavación).

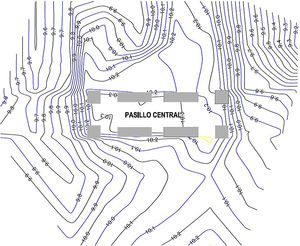

2Antecedentes2.1Descripción del edificioLa Fábrica de Jabón La Corona S.A. de C.V. fue fundada en 1923 y reside desde 1956 en el Estado de México, México; su crecimiento ha obligado a la construcción de edificios muy cercanos entre sí. El caso estudiado está formado por un conjunto de 3 edificios, 2 de ellos construidos en la década de los 50 (a los que llamaremos edificio 1 y 2) y el tercero en los años 80; este último recibe el nombre de Pasillo Central (fig. 1), en el que se realiza la reparación de la cimentación que ocupa este documento.

Pasillo Central tiene 36m de largo, 15m de ancho y 33m de altura (fig. 2), contiene niveles de entrepiso a los 6,0; 10,17; 19,6; 23,6 y 28,0m. Su sistema estructural es a base de pórticos de acero y losas de hormigón armado, con una cubierta de lámina tipo TR-101 (perfil acanalado de configuración trapezoidal). De acuerdo con el Reglamento de Construcciones del Distrito Federal (RCDF) [11], el edificio se clasifica como una estructura del Grupo B (edificaciones destinadas a viviendas, oficinas, locales comerciales, hoteles, construcciones comerciales e industriales), con un factor de carga igual a 1,4 y factor de comportamiento sísmico, Q=2 (aplica para pórticos de acero con ductilidad reducida o provistos de arriostramiento con ductilidad normal).

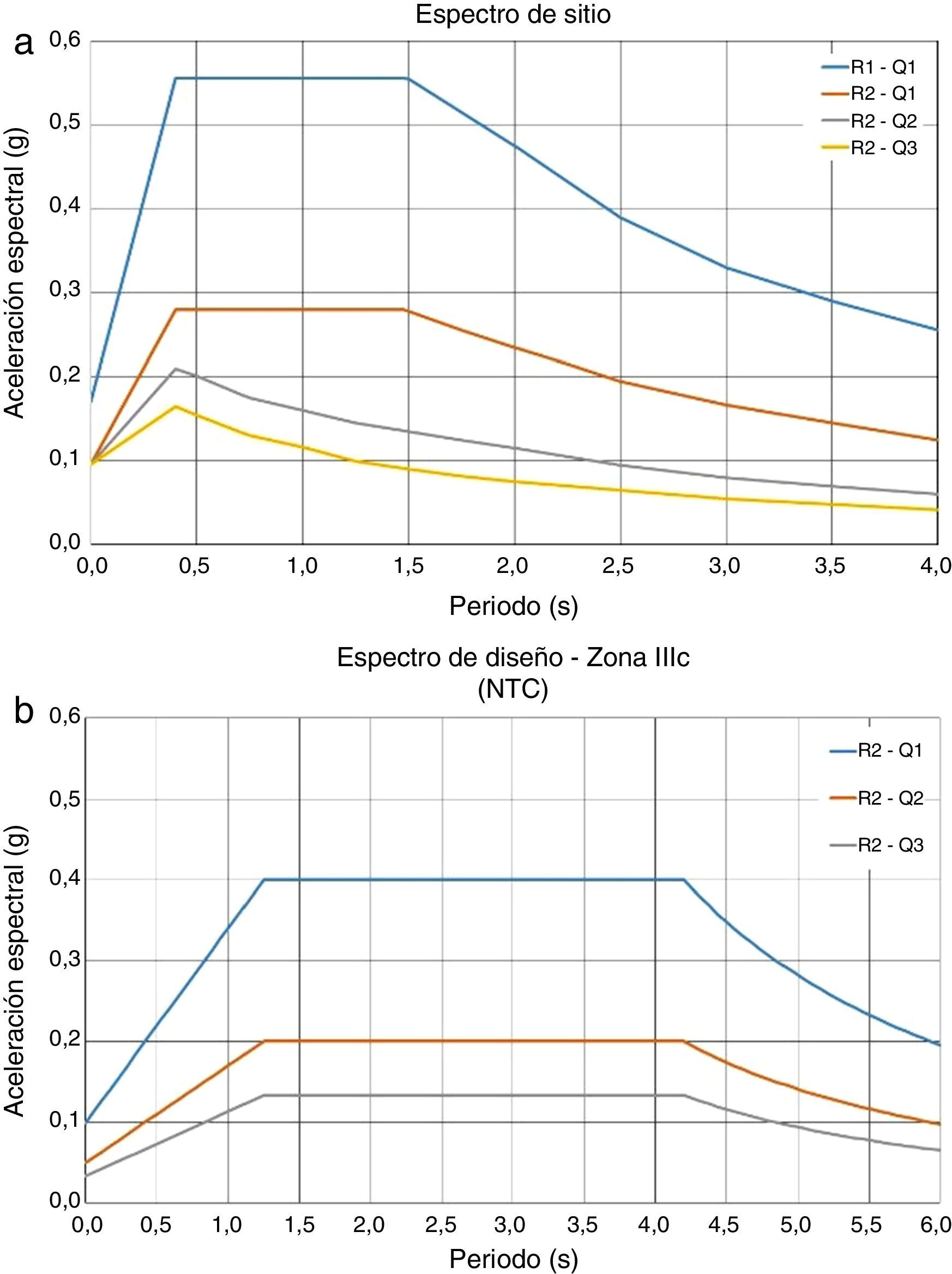

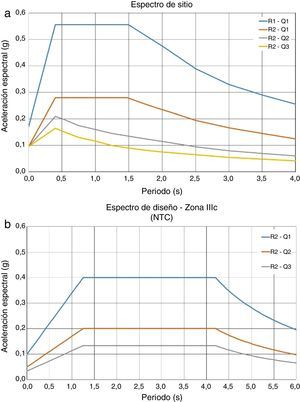

En una zona cercana al edificio estudiado se realizó un estudio de Down Hole [12], que tuvo como objetivo caracterizar el suelo en la zona y obtener el espectro de sitio (fig. 3a). En este estudio se observó la siguiente estratificación: suelo arcillo-limoso, con una primera capa dura entre los 20 y 22m, seguida de otras capas de arcilla, limo y arena hasta una segunda capa dura aproximadamente a 40m. De acuerdo con el RCDF, la clasificación sísmica del suelo es de un suelo tipo IIIc, que corresponde a un suelo lacustre, integrado por potentes depósitos de arcilla altamente compresible, separados por capas arenosas con contenido diverso de limo o arcilla. Estas capas arenosas son de consistencia firme a muy dura y de espesores variables de centímetros a varios metros. Los depósitos lacustres suelen estar cubiertos superficialmente por suelos aluviales y rellenos artificiales; el espesor de este conjunto puede ser superior a 50m.

Aunque se obtuvo el espectro de sitio, también se construyó el espectro de diseño de acuerdo con las expresiones que marcan las Normas Técnicas Complementarias para Diseño por Sismo (NTC) [13] del RCDF, utilizando un coeficiente sísmico de c=0,4, y una zona sísmica IIIc. Como se observa en la figura 3a,b, las aceleraciones espectrales (valor máximo de 0,22g) del espectro de sitio recomendado, con un factor de resistencia R=2 y un factor de ductilidad Q=2, son menores a las aceleraciones del espectro reducido (valor máximo de 0,20g) de las NTC, para los mismos factores. Sin embargo, como tanto la cimentación y la estructura se diseñaron siguiendo el RCDF se decidió no usar está reducción y seguir los valores recomendados por las NTC.

Como se puede observar en las figuras 2 y 4 los edificios y sus cimentaciones están muy cercanos entre sí, por así requerirlo el proceso de almacenaje y producción de la fábrica. Esta cercanía hace que las cimentaciones en la zona común se comporten de forma distinta a aquellas en los extremos contrarios de los edificios. Esta incompatibilidad se refleja sobre todo en el asentamiento relativo, dado que Pasillo Central ha quedado «alto» al tener una cimentación profunda que no responde al hundimiento regional, mientras que los edificios 1 y 2, sí se ven afectados por este fenómeno. También se presenta el problema dentro de Pasillo Central, dado que los pisos siguen el asentamiento regional y los dados y columnas no, generando salientes que interfieren con el paso de vehículos en la planta baja, con valores máximos de hasta 0,40m (fig. 4).

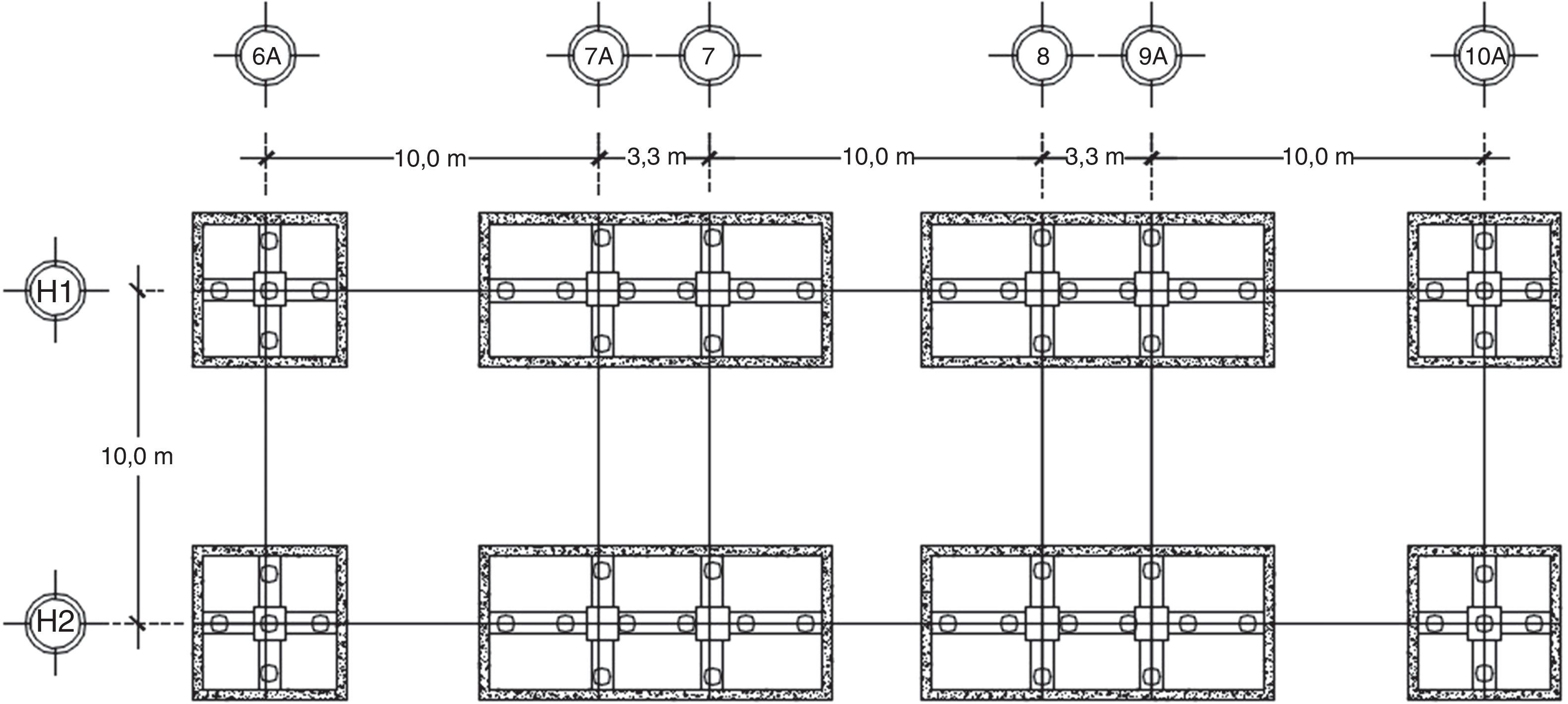

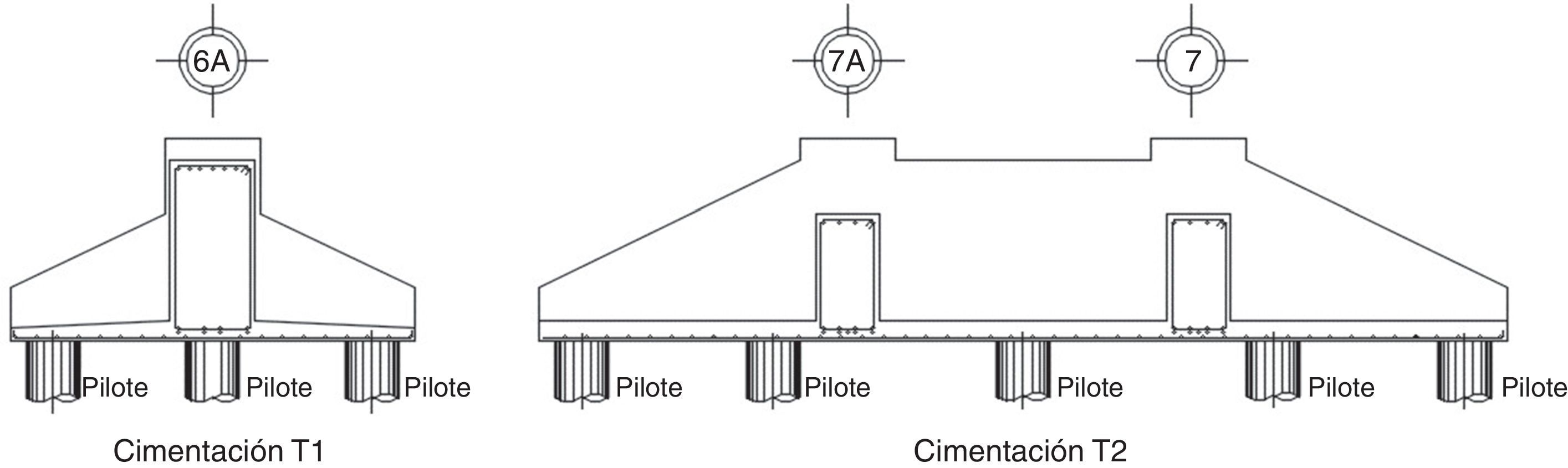

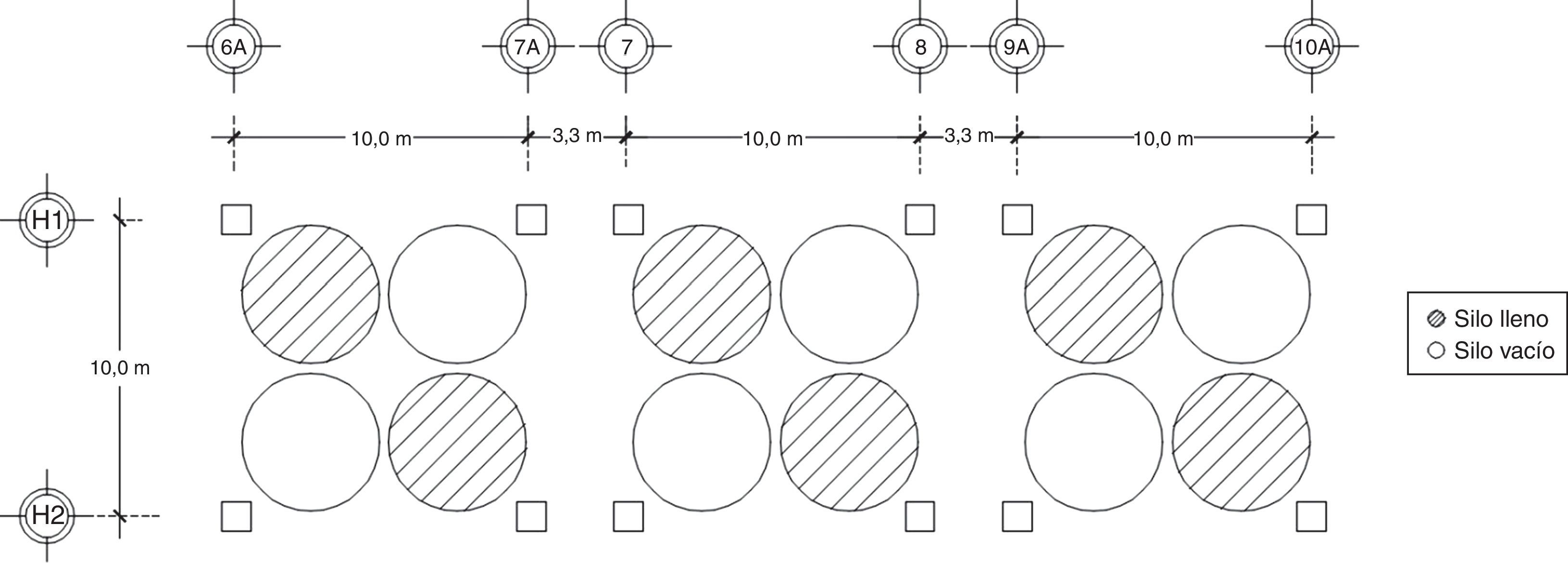

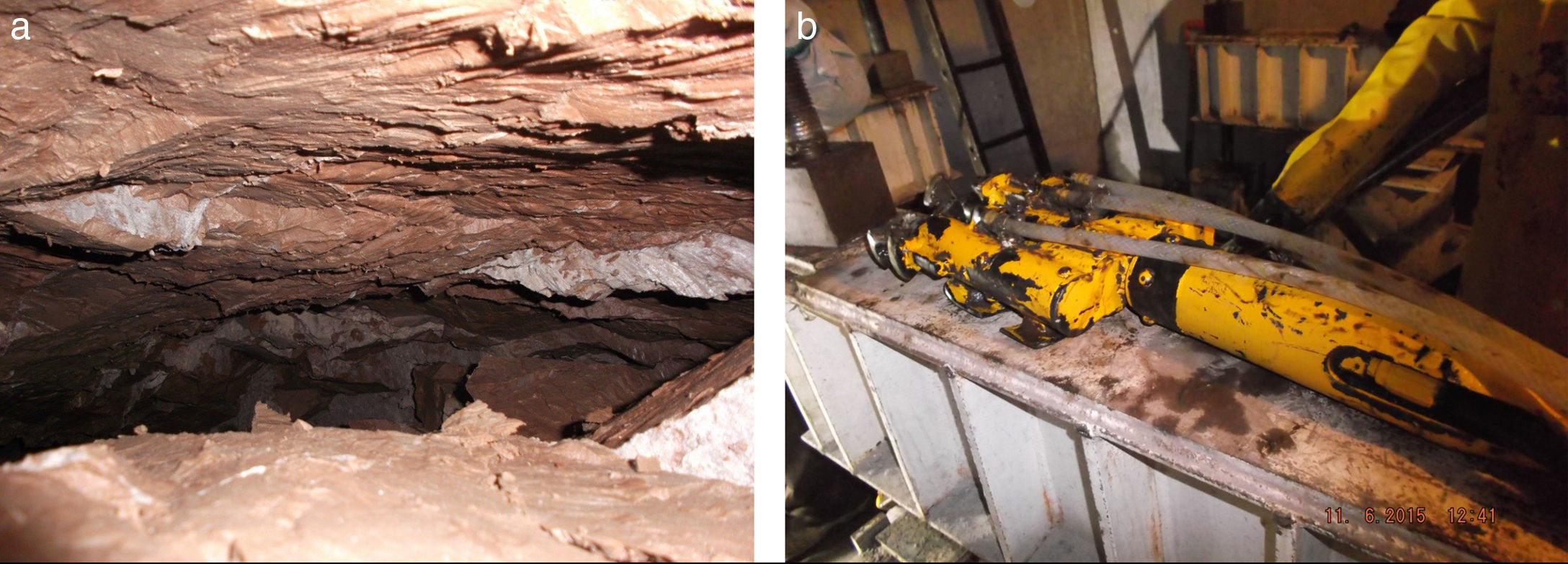

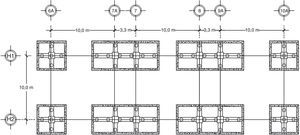

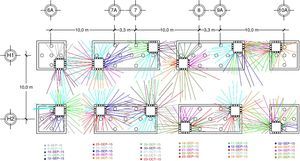

La zona a recimentar forma parte de la nave principal y está limitada por los ejes 6A y 10A en una dirección y por los ejes H1 y H2 en el otro sentido (fig. 5). En su parte superior es un edifico de estructura metálica que soporta principalmente 12 silos, equipos especiales y depósitos necesarios en su operación.

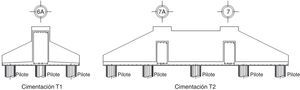

La cimentación original del edificio estaba basada en zapatas aisladas que transmiten la carga a un grupo de 58 pilotes de fricción (fig. 6) y estos a su vez al suelo circundante. Los pilotes son de sección circular, de 0,50 y 0,60m de diámetro, en tramos de 1m de altura hasta 18m de longitud y una capacidad de carga que varía entre 500 y 600kN. Este sistema de cimentación ha soportado el edificio desde 1985, año de su construcción. A diferencia de Pasillo Central, los edificios 1 y 2, al ser más ligeros, fueron cimentados usando solamente zapatas aisladas, o pilotes de fricción muy cortos, lo que provocó mayor asentamiento de los edificios adyacentes, afectando el proceso de producción. Aunado a la diferencia en el tipo de cimentación se encontró que las cimentaciones fueron colocadas de forma que se superponen (a diferentes profundidades), e incluso se dio el caso de que se ligaron, ocasionando que la parte cercana de los edificios se asentara al mismo ritmo que los extremos opuestos de los edificios, provocando inclinación en estos.

2.2Primera recimentaciónEn el año 2010, el desnivel alcanzado entre los edificios del conjunto era de 0,40m, lo cual era intolerable para el funcionamiento de la fábrica, por lo que se empezó una recimentación; de forma simplificada el proceso consistió en descender Pasillo Central utilizando los pilotes de fricción sin agregar ningún elemento a la cimentación. El procedimiento implicó una excavación para llegar por debajo de la zapata, una vez ahí, mediante gatos hidráulicos, se sostuvo temporalmente la zapata. Posteriormente, con una cortadora de hilo de diamante se realizó un corte a los fustes de los pilotes para extraer varias rebanadas (espesor máximo de 0,10m); una vez extraída la sección necesaria del pilote, mediante el uso de gatos hidráulicos, se realizó el descenso controlado del edificio; una vez que las zapatas se apoyaron nuevamente en los pilotes de fricción, los pilotes volvieron a ser ligados a la zapata. El proceso se realizó en un lapso de 4 meses, en los cuales el eje 6A asentó 0,40m y el eje 10A, 0,10m. Los detalles del proceso pueden consultarse en la referencia [6].

3RecimentaciónComo se ha mencionado, la primera intervención logró la disminución en los desniveles del edificio y los edificios contiguos, sin embargo, 2 años después este desnivel se había recuperado. Se buscó la causa del rápido aumento del desnivel, y se atribuyó a que la capacidad de la cimentación excedía la demanda de carga, y que al ser pilotes largos (18m) estos presentaban un comportamiento similar a pilotes de punta, que impiden el hundimiento del edificio, provocando la emersión aparente con respecto al nivel de piso. Dada la rapidez con la que se perdieron los beneficios obtenidos por la primera recimentación, se descartó repetir el procedimiento, iniciando la búsqueda de un procedimiento que modificara el comportamiento de la cimentación existente haciendo que su eficacia se alargara.

Las condiciones que debía cumplir el procedimiento se pueden resumir en 2:

- •

Disminución rápida del desnivel entre Pasillo Central y los edificios 1 y 2.

- •

La nueva cimentación debe permitir a Pasillo Central seguir al hundimiento regional.

La Fábrica añadió restricciones adicionales al solicitar que el procedimiento elegido no interrumpiera el proceso de producción, ni tampoco el tránsito de los vehículos en medio del edificio.

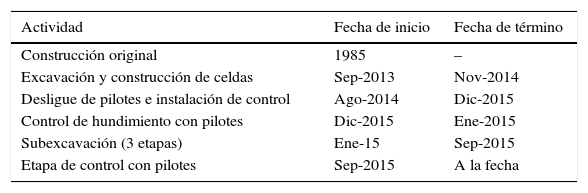

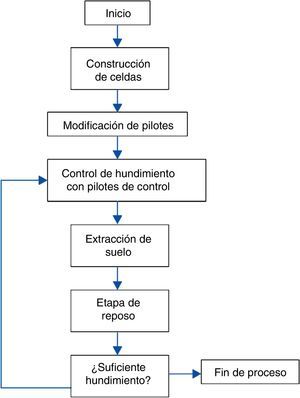

El procedimiento elegido consistió en la combinación de 2 técnicas: la extracción de material para disminuir los desniveles de manera rápida (subexcavación) y el manejo de pilotes de control para controlar los hundimientos regionales. Con la combinación de estas técnicas se buscó resolver la incompatibilidad del movimiento que tiene el edificio en el largo plazo, que, como se ha mencionado, la primera intervención no logró. Además, se planteó la creación de celdas de extracción del material, con lo que es posible repetir el proceso durante el resto de la vida útil del edificio sin volver a realizar grandes trabajos de albañilería. Un resumen de fechas de inicio de las actividades se muestra en la tabla 1.

Fechas representativas del procedimiento de recimentación

| Actividad | Fecha de inicio | Fecha de término |

|---|---|---|

| Construcción original | 1985 | – |

| Excavación y construcción de celdas | Sep-2013 | Nov-2014 |

| Desligue de pilotes e instalación de control | Ago-2014 | Dic-2015 |

| Control de hundimiento con pilotes | Dic-2015 | Ene-2015 |

| Subexcavación (3 etapas) | Ene-15 | Sep-2015 |

| Etapa de control con pilotes | Sep-2015 | A la fecha |

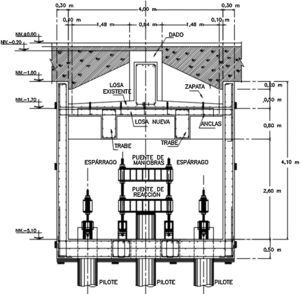

Se propuso desligar los pilotes de la zapata y convertirlos en pilotes de control; para ello fue necesario soportar la zapata en una celda de hormigón que a su vez transmitiera la carga a los pilotes entre 3 y 4m más abajo del nivel de desplante de la zapata original. Una vez terminada la celda se procedía a desligar los pilotes uno a uno, y conectando a la losa fondo de la celda, a través del puente de reacción y las anclas.

A todas las celdas se les construyó uno o 2 cárcamos de excavación; en los muros de estos cárcamos se dejaron huecos por los que, en caso de que el hundimiento por el manejo de los pilotes de control fuera insuficiente, se extrajera material y, al cerrar este espacio creado, la estructura descendiera.

Se propuso una recimentación que permitiera ajustar el hundimiento del edificio igualando el hundimiento al presentado en los otros edificios. Para ello se pensó en crear un cajón de cimentación que absorbiera la descarga de la zapata original y la transmitiera a los pilotes pero de forma controlada y que, además, permitiera corregir la altura del pilote para permitir a la estructura seguir el hundimiento de los otros edificios y, en caso de no hacerlo de forma natural debido a su peso propio, inducirla a través de subexcavación; otras opciones utilizadas en otros edificios se discuten en la referencia [14].

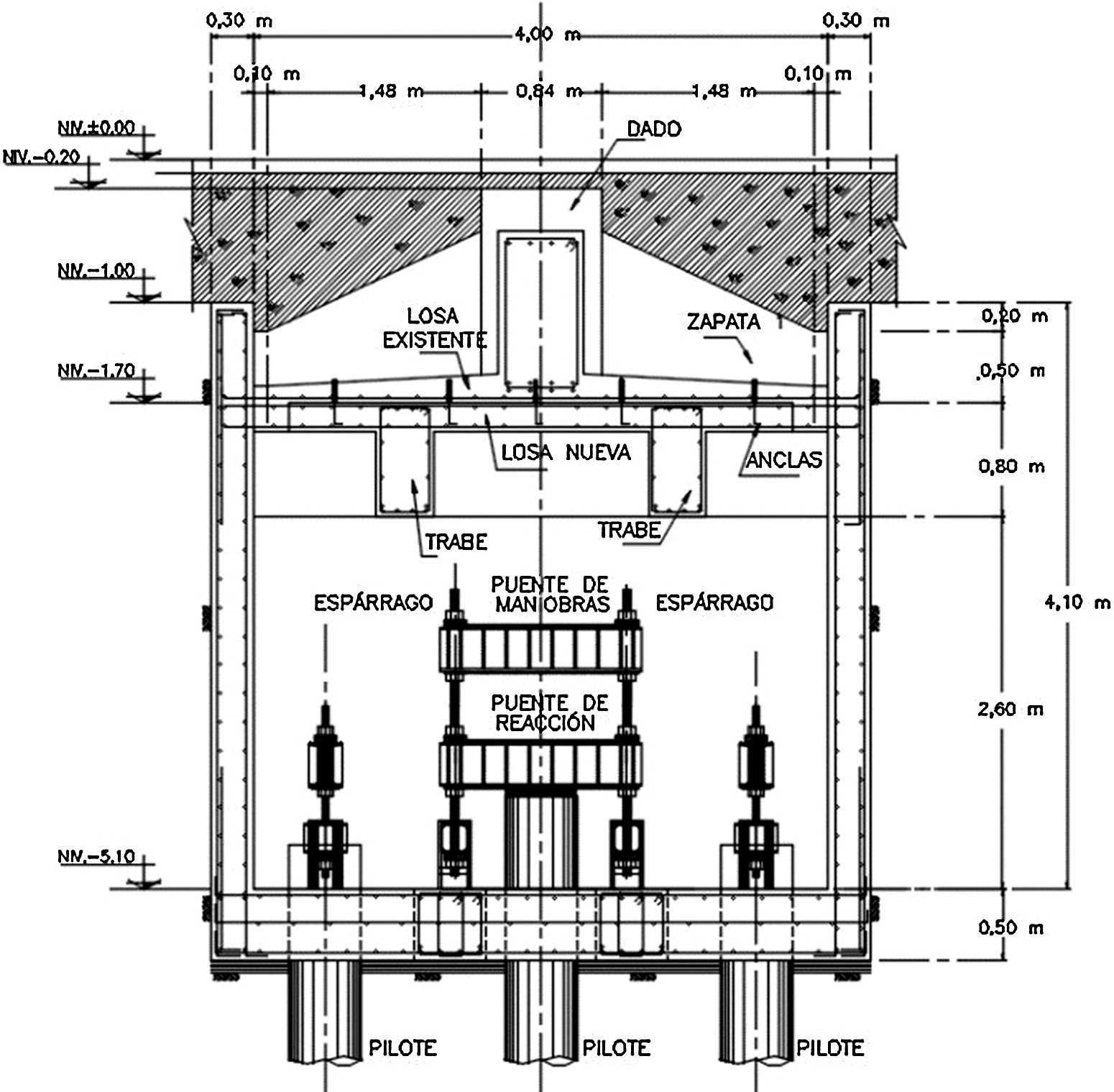

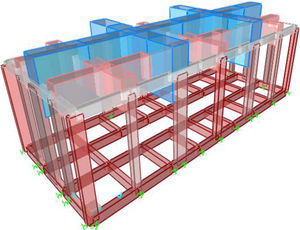

La zapata y trabes existentes se utilizaron como losa tapa del cajón; para garantizar la correcta transmisión se reforzó la zapata con trabes de hormigón y una losa nueva; los muros del cajón tienen un espesor de 0,30m, la losa fondo se propuso de un espesor constante de 0,50m con contratrabes embebidas para no tener salientes que interfirieran con la subexcavación. La carga a los pilotes se transmite a través de un «puente de reacción» que se ancla a la losa y presiona al pilote. La altura varía de acuerdo con la zapata, siendo la mayor de 4,10m (fig. 7).

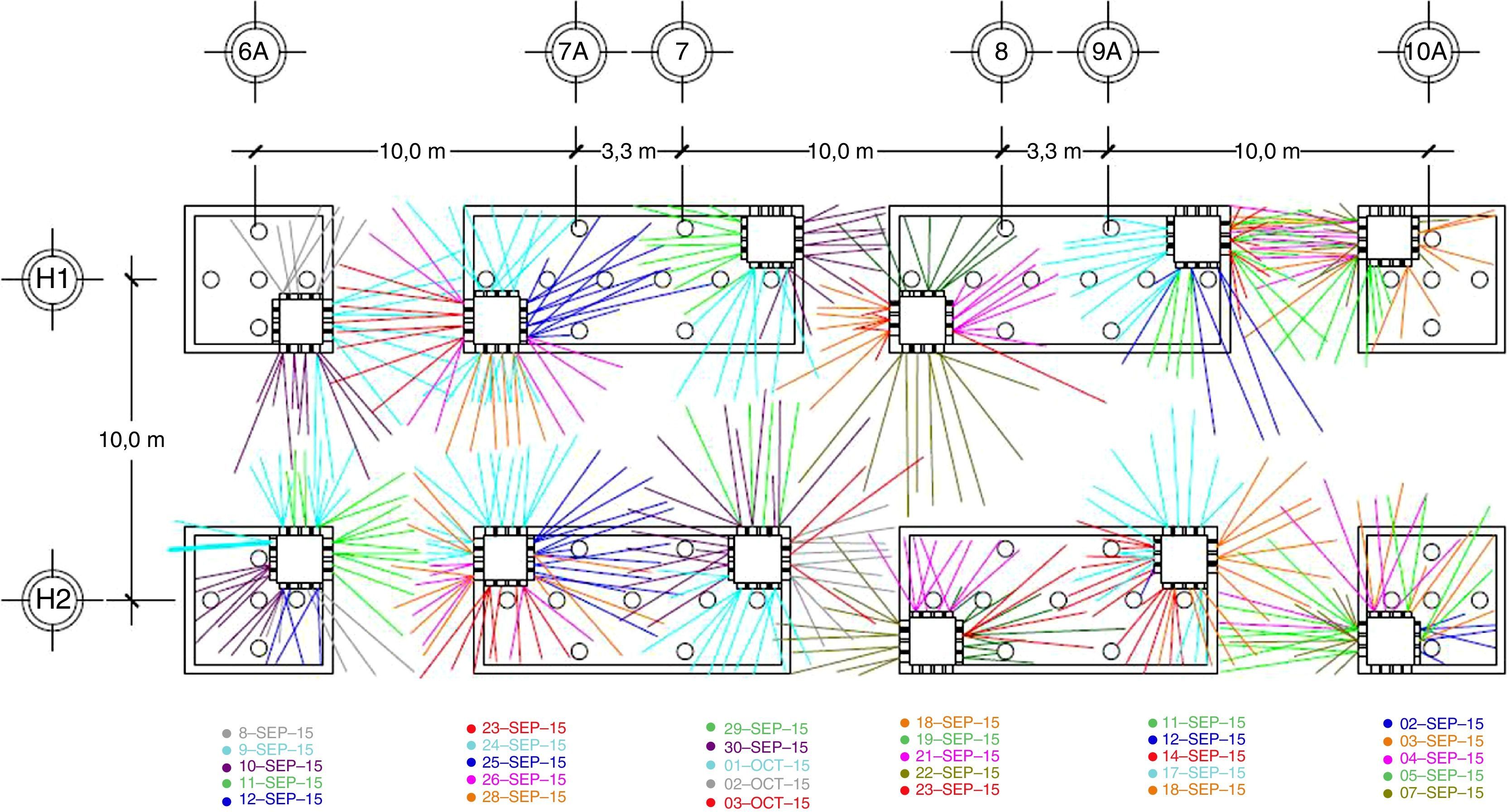

La subexcavación se realiza desde una celda por debajo de la celda descrita, que contiene ventanas en sus muros y permiten el acceso al suelo por debajo de la cimentación. El sistema de control del pilote se formó con una viga de acero formada por 2 perfiles tipo C, 2 espárragos que se unen a la losa a través de placas de acero, y como material deformable se usó una placa de neopreno vulcanizada como se muestra en la figura 8.

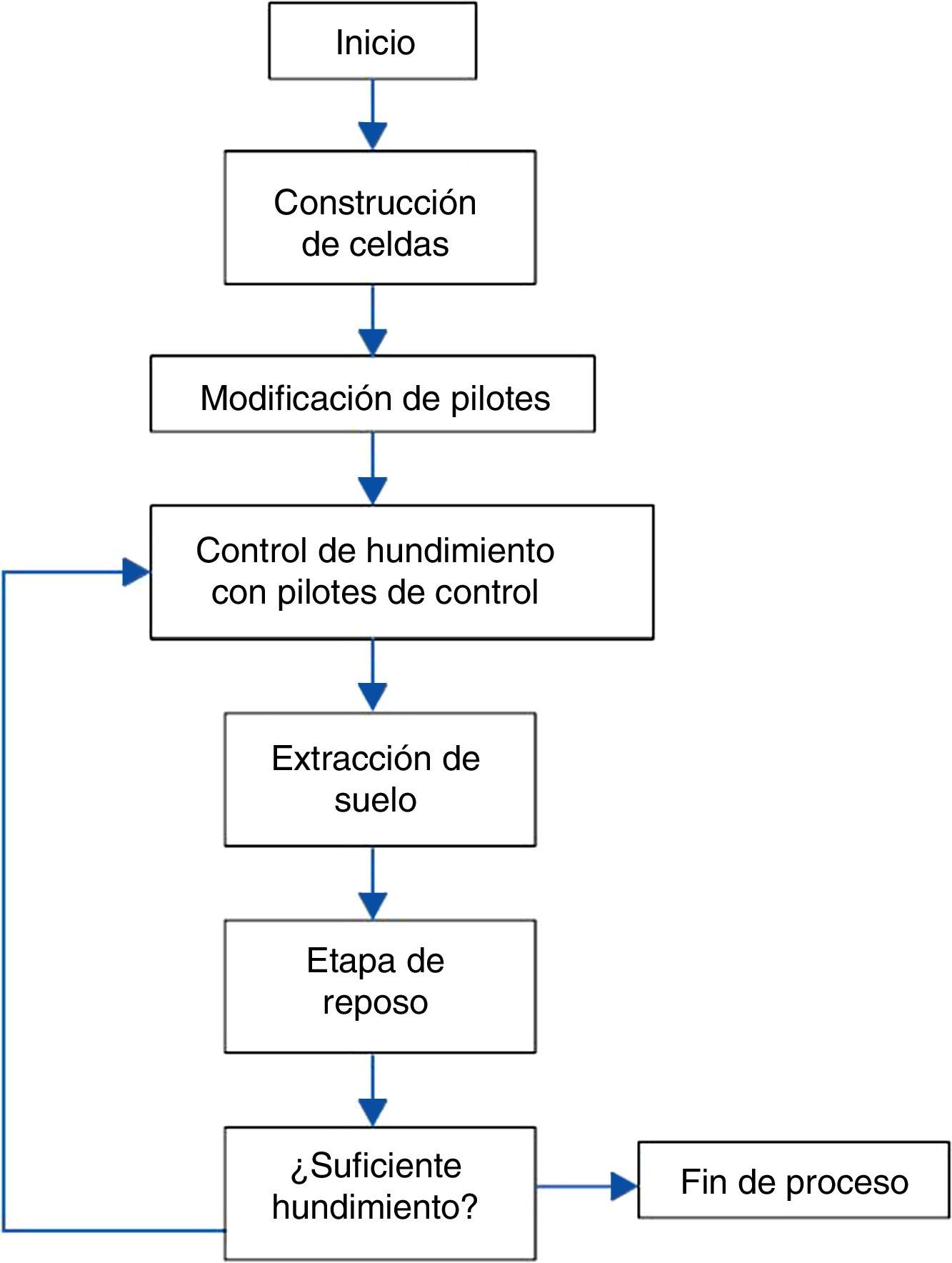

En la figura 9 se presenta la secuencia de trabajos a realizar durante la vida útil de la estructura, en la cual se observa que el proceso puede ser repetido las veces que sea necesario.

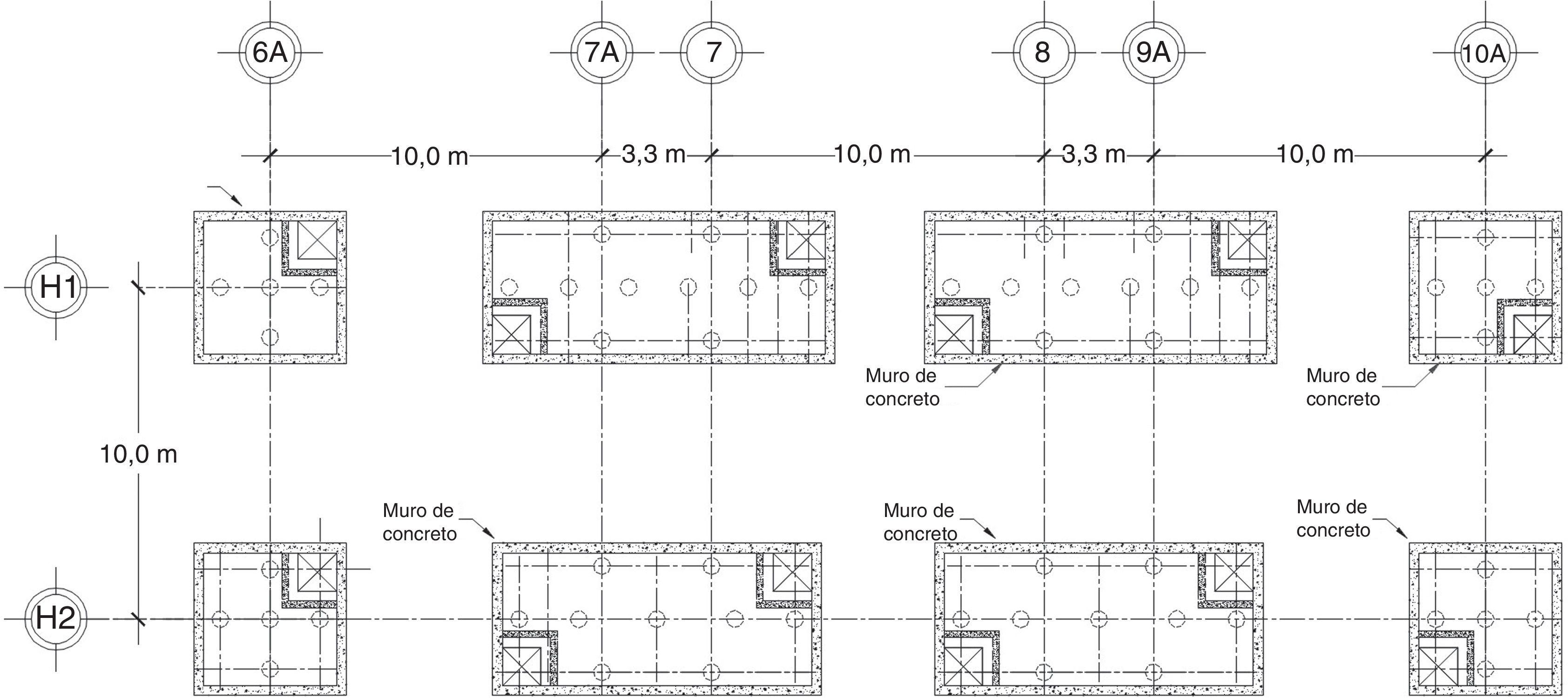

3.1CargasEl edificio contiene una batería de 12 silos, entre los niveles 19,6 a 23,6, donde se almacena el producto usado en un día de proceso; durante el día varían los niveles en los silos de lleno a vacío, teniendo una variación importante en la carga que soporta el edificio. Para la primera recimentación, se realizó un estudio detallado sobre las cargas para las condiciones de trabajo y últimas de diseño de la estructura. En ese estudio se consideraron 38 condiciones de carga entre condiciones estáticas y accidentales, incluyendo combinaciones de diferentes niveles de llenado de los silos (fig. 10).

En este trabajo se utilizaron las mismas combinaciones de carga, ajustándolas a las combinaciones del RCDF que pide un factor de carga de 1,4 para las cargas estáticas y de 1,1 para las accidentales, así como la combinación de sismo en una dirección, más el 33% del sismo en la dirección ortogonal.

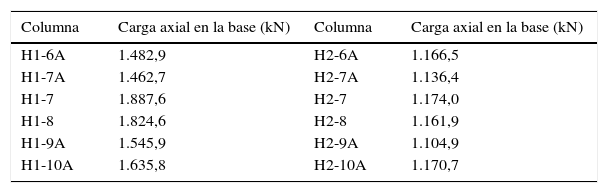

Las cargas axiales especificadas en la tabla 2 muestran que cada columna descarga entre 1.100kN y 1.887kN. Se eligieron las combinaciones más desfavorables para cada zapata y con ellas se determinaron los elementos mecánicos para cada elemento de la celda.

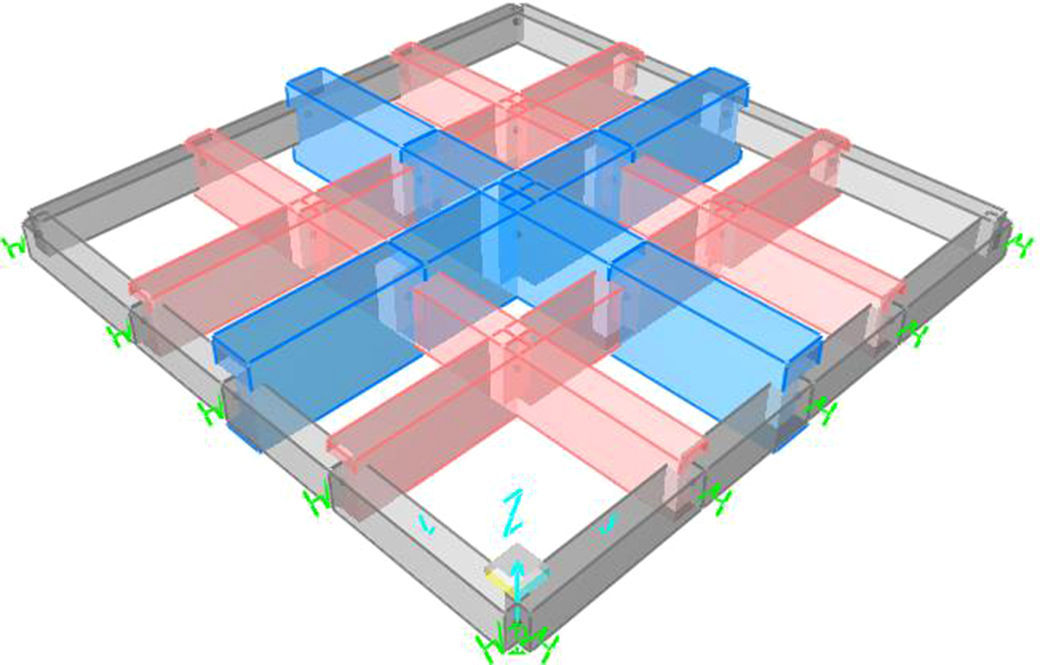

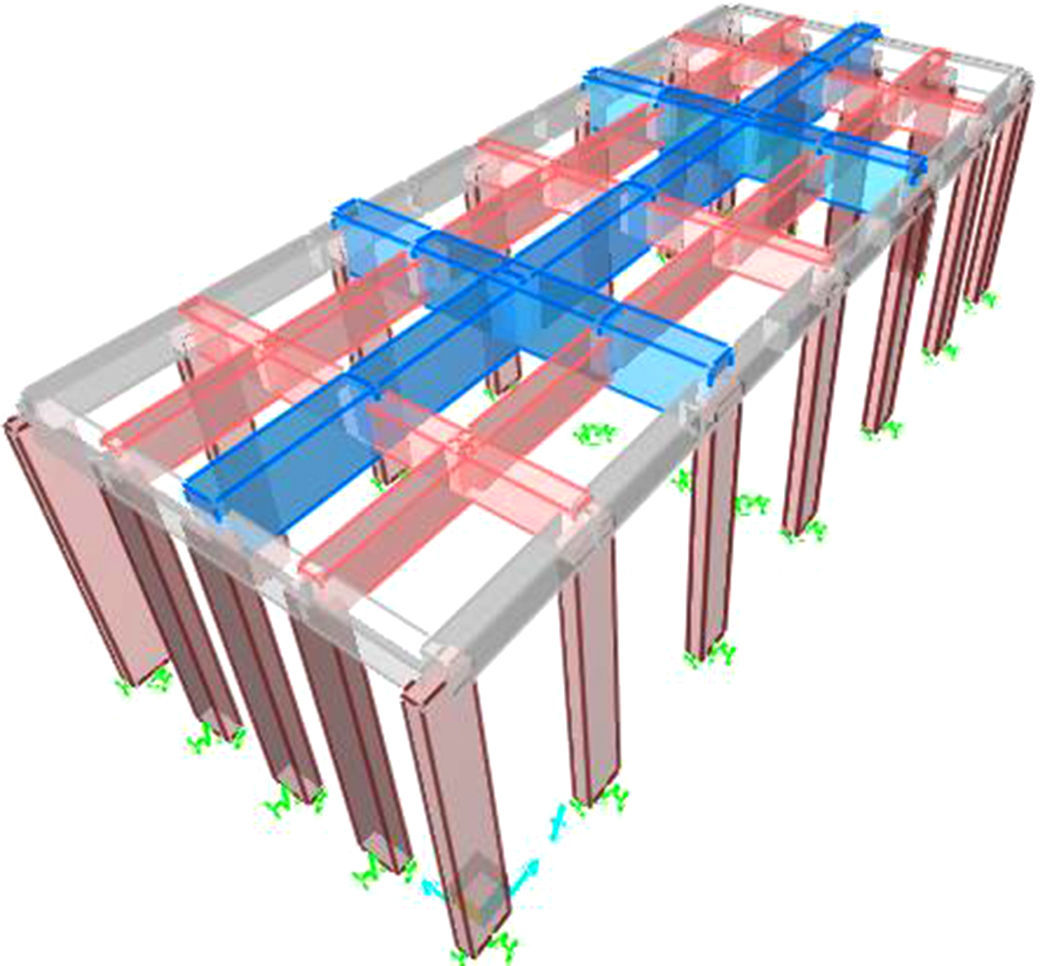

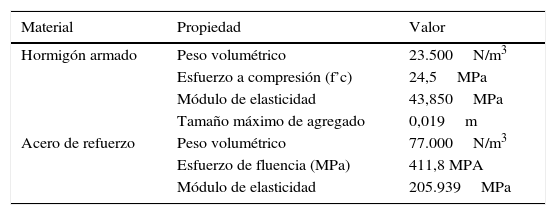

3.2Modelos analíticosLos modelos usados para estimar el comportamiento de la estructura se desarrollaron en el programa SAP2000 [15], con las cargas proporcionadas por el estudio mencionado. De estas condiciones de carga y geometría se establecieron las dimensiones y armados utilizados en muros, losa tapa y fondo, trabes y contratrabes; para representarlos en el programa de cómputo se usaron elementos placa (shell) y barra (frame), respectivamente, teniendo como material base el hormigón armado, considerando para el análisis una respuesta elástica lineal. En la tabla 3 se presentan las características generales del hormigón armado y del acero de refuerzo.

Características de los materiales usados

| Material | Propiedad | Valor |

|---|---|---|

| Hormigón armado | Peso volumétrico | 23.500N/m3 |

| Esfuerzo a compresión (f’c) | 24,5MPa | |

| Módulo de elasticidad | 43,850MPa | |

| Tamaño máximo de agregado | 0,019m | |

| Acero de refuerzo | Peso volumétrico | 77.000N/m3 |

| Esfuerzo de fluencia (MPa) | 411,8 MPA | |

| Módulo de elasticidad | 205.939MPa |

Ya que el suelo está constituido por arcillas compresibles, en los modelos se representó como resortes con módulo de reacción o de balasto vertical de 20.000kN/m3 y una capacidad de carga de promedio de 40kN/m2. Para calcular la respuesta sísmica se utilizó un análisis modal espectral, donde la demanda sísmica fue el espectro de diseño (zona IIIc) de las NTC del RCDF, presentado en la figura 3b; la regla de combinación usada fue la combinación cuadrática completa (CQC).

Los pilotes de control al no estar rígidamente ligados a la estructura fueron modelados también como resortes, con una rigidez equivalente a su capacidad de soportar carga axial. Como hipótesis simplificadora se decidió separar los empujes laterales del terreno, de la acción de las cargas verticales sobre el cajón, para reforzar los muros ante la carga concentrada que recibe a través de las trabes. Para entender adecuadamente el comportamiento estructural de cada elemento se desarrollaron varios modelos tratando de abarcar todas las posibles formas de trabajo de la cimentación, como se describe a continuación:

- •

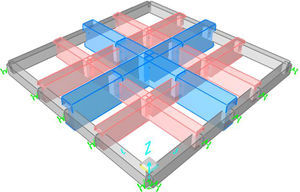

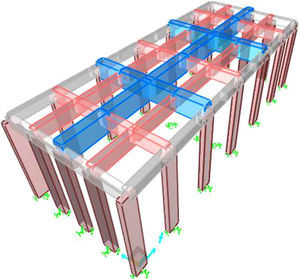

Modelo tipo 1. Se modeló la losa tapa y fondo como una retícula de trabes independientes entre sí, y modelando como apoyos cada unión trabe-columna. Esta situación desprecia la participación de columnas y considera como «total» la conexión entre las trabes y los muros (fig. 11).

- •

Modelos tipo 2. Estos modelos desprecian la participación del muro perimetral y la losa fondo en la transmisión de fuerzas; fueron utilizados para encontrar los elementos mecánicos que tendrían las columnas dada la descarga en los dados de las columnas metálicas (fig. 12).

- •

Modelo tipo 3. Se modela tanto las columnas (sin muros perimetrales) y el muro central como las losas tapa y fondo. La interfase con el suelo fue simulada con resortes lineales con poca compresibilidad y homogéneos en todas las direcciones. Su participación en la respuesta de los elementos del cajón se despreció (fig. 13).

Como se ha mencionado, durante todo el proceso de recimentación se mantuvo el paso de vehículos y montacargas, por lo que las opciones de espacio para maniobras fueron limitadas. La construcción de la celda requirió una combinación de refuerzos y técnicas para cada etapa, dado que conforme iba avanzando el procedimiento, los empujes del terreno iban cambiando al ir demoliendo la celda existente.

Durante la primera intervención construyeron una celda (sin función estructural) que permitía el acceso al lecho inferior de la zapata. Esta celda no se demolió en su momento, simplemente se rellenó; gracias a esto, fue posible vaciarla y ocupar sus muros como troqueles; además, al ir avanzando en la excavación se fue añadiendo apuntalamiento metálico y zunchos a los pilotes para evitar su pandeo al no tener el confinamiento del suelo en esos momentos.

Una vez alcanzada la profundidad de desplante de la losa fondo de la celda se inició el colado de los muros, en tramos de 1,5m de altura; cuando se alcanzó el nivel de zapata se construyeron las vigas que recibirían a la zapata existente y la unirían con los muros y columnas de la celda.

Cuando se alcanzó la resistencia de diseño, se fueron desligando los pilotes. Como medida de seguridad, no se demolieron más de 2 pilotes al mismo tiempo, y no se continuaba el proceso hasta que fuera implementado el sistema de control del pilote.

Este proceso fue muy largo y problemático, dado que muchos de los pilotes estaban inclinados un ángulo mucho mayor al recomendable para el uso de pilotes de control, el cual debe ser 90° con la vertical (fig. 14); en 2 pilotes la inclinación hizo necesaria su sustitución. Este procedimiento consistió en descabezar el pilote original 3m por debajo del nivel de desplante (casi 8m del nivel de piso) y luego hincar uno que lo sustituyera cumpliendo la separación de 3 diámetros entre ellos. El primer pilote se colocó durante la demolición de la celda, pero el procedimiento fue tan laborioso que para el segundo se decidió terminar la celda, dejar los huecos necesarios en la losa y hacerlo una vez terminada.

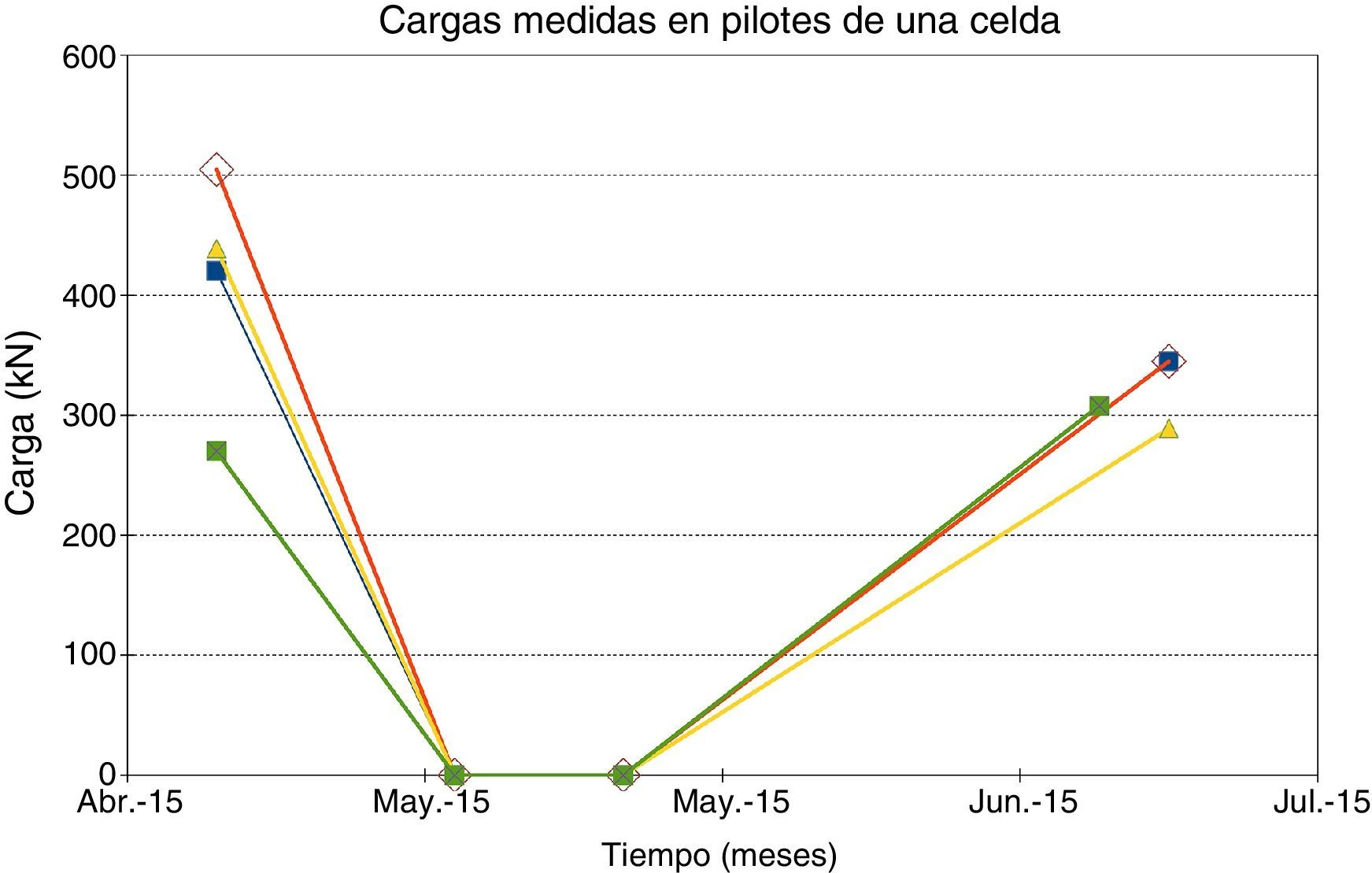

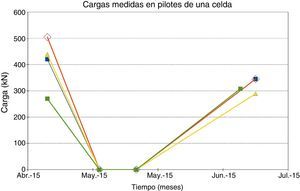

Una vez construidas las celdas, se fueron desconectando los pilotes, y habilitando los puentes de control para cada uno de ellos. Una vez terminada la conversión de los pilotes, se pudo determinar con precisión las cargas que estaban soportando, resultando que la mayoría estaban excedidos de la capacidad para la que fueron diseñados, alcanzando hasta 1.500kN (siendo 600kN la capacidad teórica de ellos).

4.2Hundimiento inducidoEn una primera etapa, se liberó a los pilotes de la carga (carga 0,0N); esto produjo que la celda soportara todo el peso de la estructura, con esto se perseguía que el peso provocara el hundimiento, rellenando los espacios existentes entre el suelo y la celda. Sin embargo, en esta primera etapa, el hundimiento fue de aproximadamente 0,05m, muy lejano a la meta de 0,20m como mínimo marcada, por lo que se decidió empezar con la subexcavación.

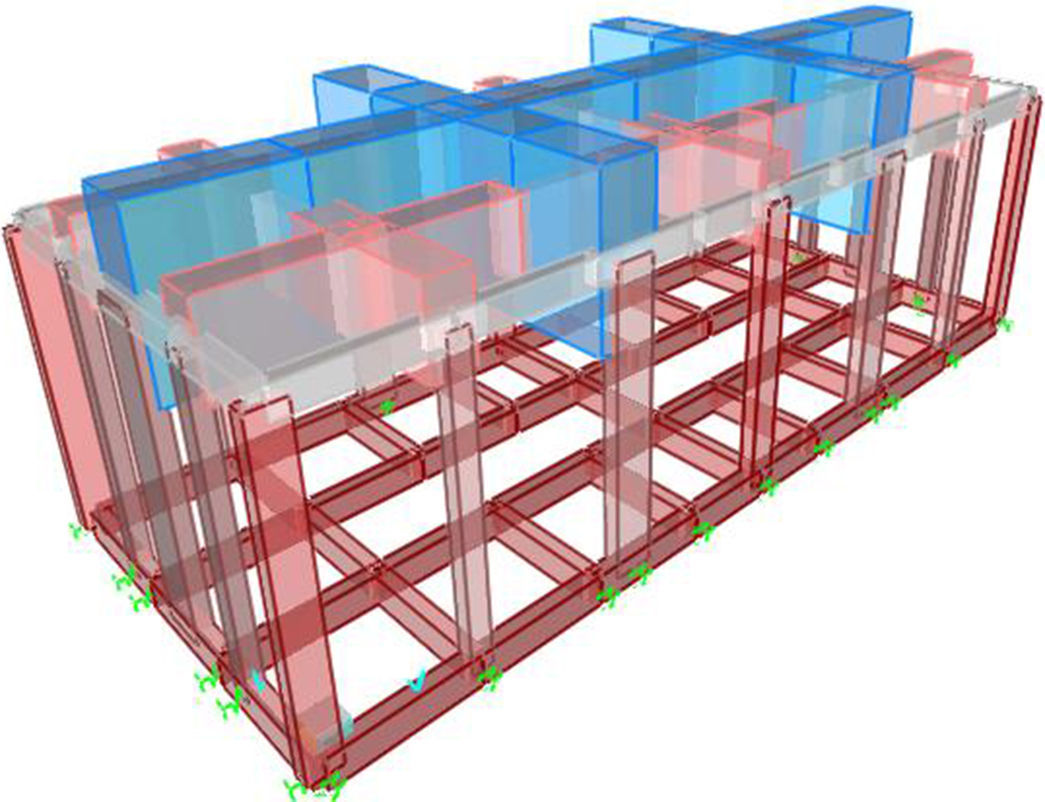

La subexcavación empezó con las celdas extremas y luego las del centro de manera alternada, con el fin de evitar el fenómeno de «puenteo», que se presenta cuando la estructura es capaz de distribuir las cargas en aquellas columnas en las cuales no se ha extraído material en su base. Se procedió a retirar con hidrotopo una ventana de suelo de 0,15m de espesor; una vez terminada la extracción de material se aflojaban los pilotes dando 0,02m de carrera en cada ocasión. Pasillo Central descendió en la parte central adecuadamente, pero en los extremos no bajaba y no se cerraba la ventana creada en el suelo. En la figura 15a se observa el espacio que se crea al extraer el material, antes de colapsar y que la celda baje, y en la figura 15b se muestra el equipo usado para la creación del hueco o hidrotopo.

En la primera etapa se obtuvo un descenso de 0,07m, en pasos de 0,02m; se dejó descansar la estructura 3 semanas, durante las cuales el hundimiento fue mínimo (0,003m), por lo que se decidió volver a extraer material una segunda vez, siendo necesario dar una doble pasada en las zapatas aisladas de las esquinas con el hidrotopo para que la estructura bajara uniformemente.

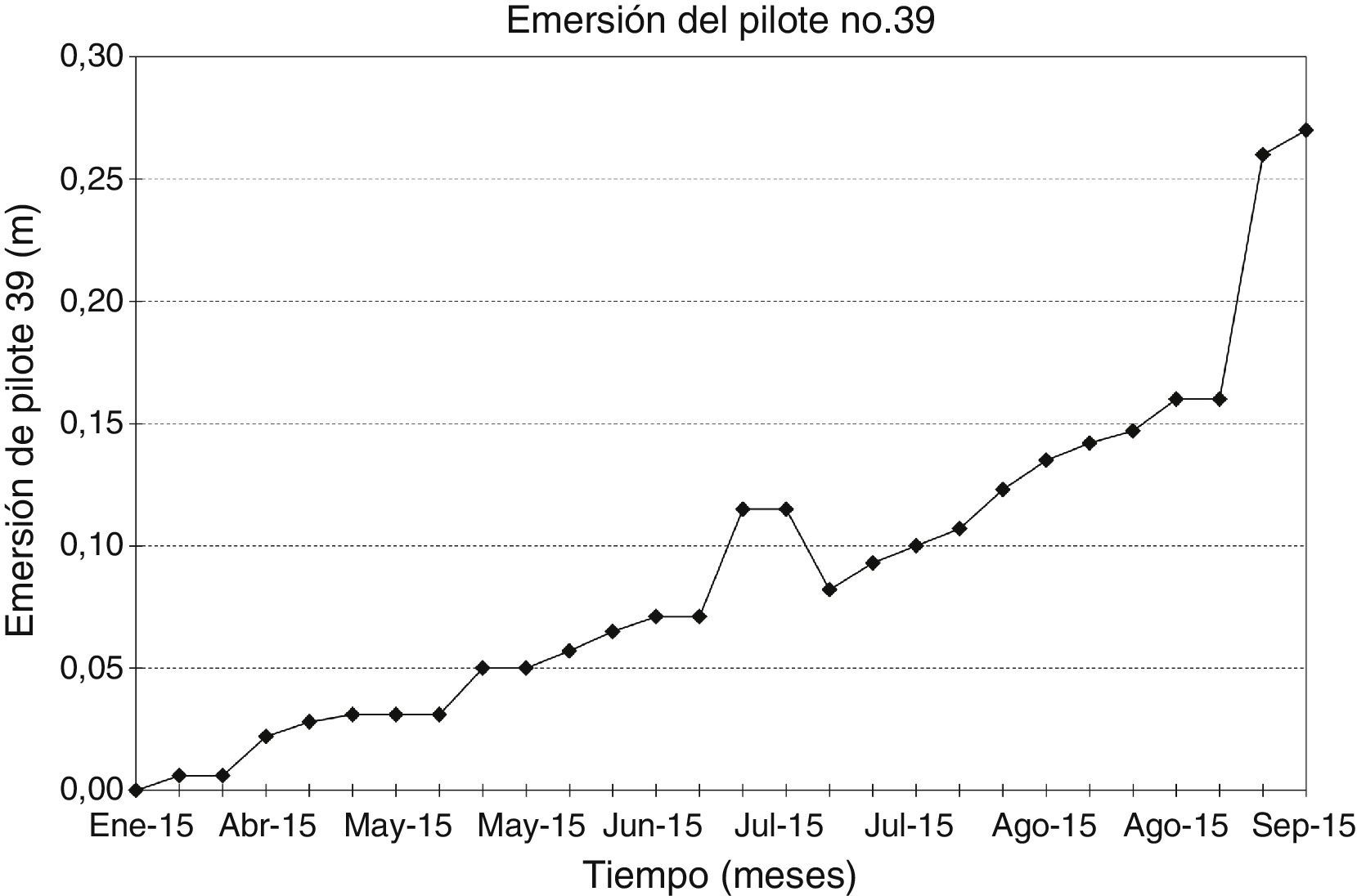

Finalmente se decidió realizar una tercera extracción de material para seguir bajando el edificio y llevarlo al objetivo de 0,20m (fig. 16); como se ha comentado, el desnivel con los otros edificios es cercano a 0,40m, pero los edificios de alrededor empezaron a presentar hundimientos al ser arrastrados por el suelo circundante, lo que ocasionó que varios equipos y tuberías se desalinearan y empezaran a afectar la producción de la empresa, por lo que se decidió parar la subexcavación y mantener el desnivel usando los pilotes de control (fig. 17). El máximo hundimiento registrado fue de 0,27m, al apretar los sistemas de control de los pilotes.

Desde ese momento hasta la fecha no se ha realizado ningún ajuste de cargas en los pilotes de control. La velocidad de hundimiento del edificio es de 0,02m por año, mientras que la de los edificios adyacentes es de 0,05m por año, lo que parece indicar que en un periodo de 10 años el desnivel volverá a ser intolerable y requerirá una nueva subexcavación.

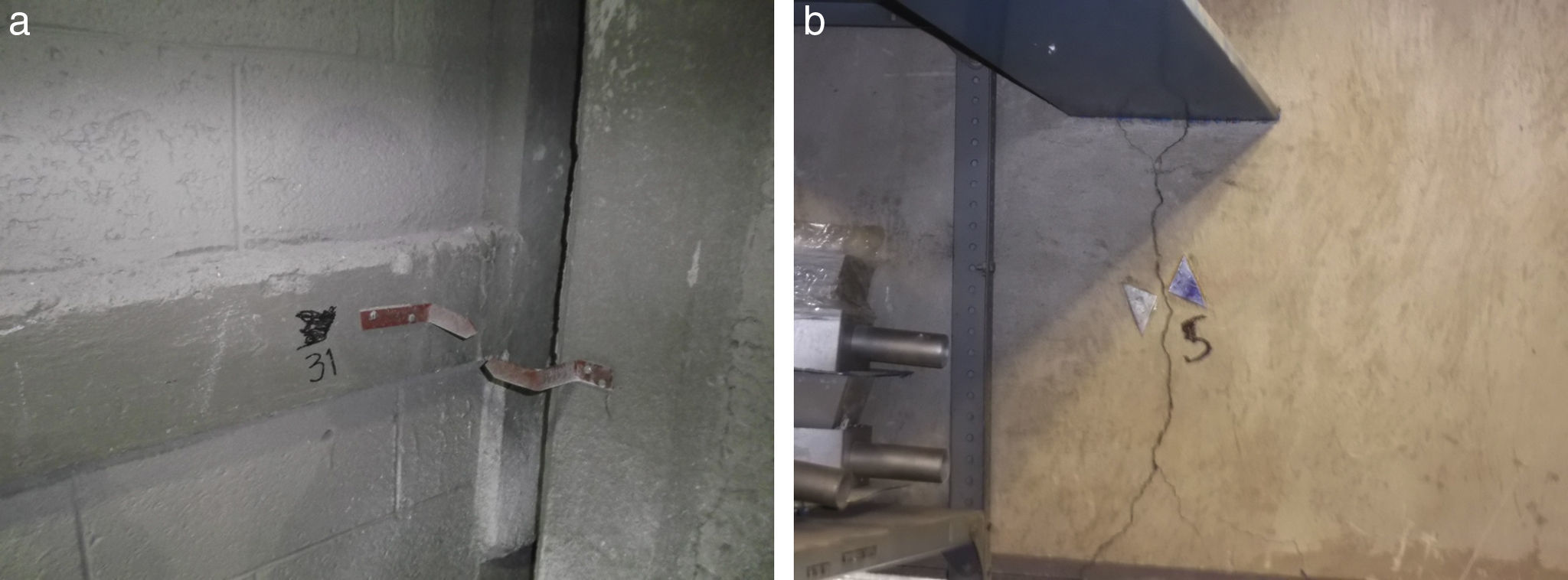

4.3Medición de movimientoLa medición del movimiento de los edificios se centró en 3 aspectos: el movimiento relativo entre edificios y apertura y cierre de grietas, el control topográfico con respecto al banco de nivel profundo instalado en la empresa y la emersión relativa de los pilotes. El movimiento entre edificios y la apertura y cierre de grietas fueron medidos colocando testigos en las estructuras que permiten registrar la variación de distancia entre ellos (fig. 18).

Además, se controló la abertura entre edificios para determinar si se desplomaban o presentaban giros locales o globales. La topografía se usó para conocer el hundimiento regional y el hundimiento real que tenía en cada etapa el edificio.

4.4Control de pilotesAl iniciar la subexcavación los pilotes se encontraban con cargas pequeñas, y en todo momento se mantuvo apretado el sistema de control para que se fuera cargando a medida que se extrajera el material. Una vez acabada la extracción de suelo se procedía a aflojar el puente, permitiendo una carrera de 0,02m; este valor fue usado para garantizar la seguridad de la estructura, y así mantener la planta en completa operación durante el proceso, sin embargo, puede ser mayor. Cada vez que se apretaban los vástagos, eran aflojados, hasta el momento en que se alcanzaba el equilibrio entre la resistencia del suelo sumada a la fricción con las paredes de la celda y el peso de la estructura que resiste la cimentación. En ese momento era necesaria una nueva extracción de material para continuar el descenso.

5Resultados5.1Resultados de la monitorizaciónEl control de grietas mostró un comportamiento errático, algunas grietas en muros se mantuvieron sin cambios, otras se abrieron, pero sin ningún patrón definido. Los testigos de convergencia entre los edificios se cerraron del lado oriente, y del lado poniente se abrieron de 0,05 a 22m de altura. En desnivel, los testigos no se movieron en igual magnitud que el descenso de la estructura, debido a que, durante el descenso del edificio, se arrastraron los edificios adyacentes.

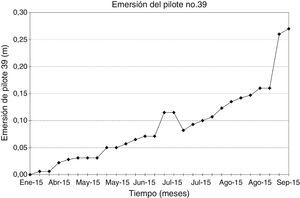

La emersión de pilotes muestra la evolución del hundimiento del edificio y se observa como en algunos periodos el proceso se detiene rápidamente (fig. 19), llegando como máxima emersión a 0,27m. Un fenómeno interesante es la comparación entre la carga del pilote y la de la celda a la que pertenece; mientras la carga en la celda se mantiene por equilibrio de cargas, la carga en los pilotes varía; además, en ocasiones la carga total en pilotes es cero, y en otras está distribuida entre las zapatas de las celdas, las paredes y los pilotes. En la primera revisión de cargas se ve que los pilotes tienen cargas diferentes y al terminar el proceso en esa celda se mejora y la carga es más uniforme (fig. 20).

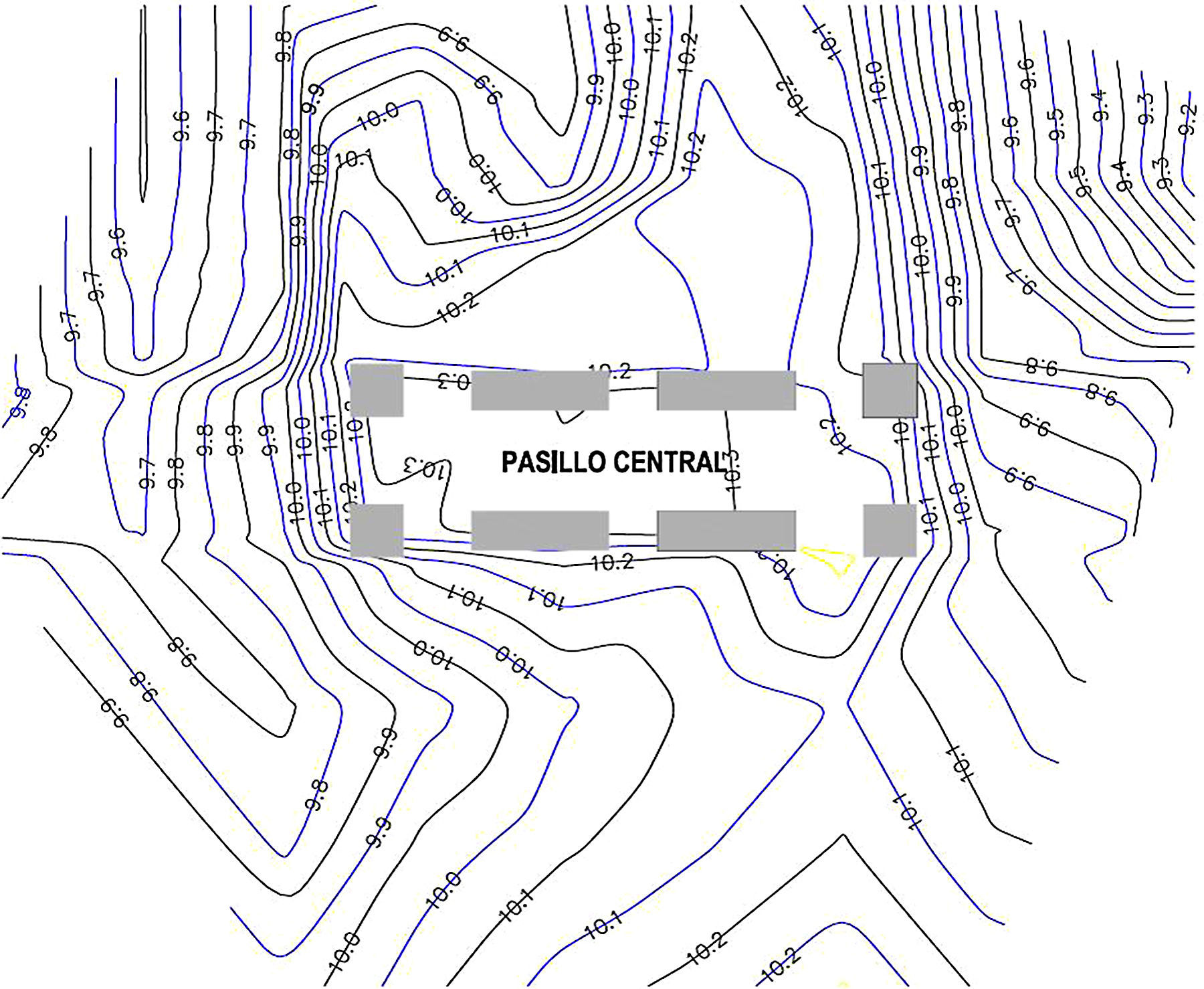

El desnivel del pasillo central con los otros edificios se redujo llegando a ser en algunos puntos de 0,1m, como se muestra en la figura 21, donde se presenta el levantamiento topográfico al terminar el procedimiento, referido a un nivel 10,00m arbitario.

6ConclusionesEn este documento se presentó el caso de la reparación y hundimiento inducido de la cimentación de un edificio industrial. El problema original fue la emersión relativa que presentaba el edificio industrial llamado Pasillo Central, respecto a 2 estructuras circundantes. La solución propuesta fue intervenir la cimentación para realizar un cambio de sistema de pilotes de fricción a pilotes de control, además de un proceso de excavación por debajo de la «nueva» cimentación (subexcavación) para permitir que Pasillo Central siguiera el hundimiento regional.

Del procedimiento realizado tenemos las siguientes conclusiones:

- •

El procedimiento permite «bajar» en cualquier medida el edificio, sin embargo, en este caso particular está limitado por el movimiento que presentan los edificios adyacentes, al no poder desligar adecuadamente el suelo circundante, ya que las cimentaciones son cercanas.

- •

El procedimiento permite la extracción de material por debajo de la nueva cimentación (subexcavación), que durante el proceso logró revertir 0,27m del desnivel existente, mientras Pasillo Central descendía de forma uniforme.

- •

Se logró con éxito convertir los pilotes de fricción en pilotes de control, mediante un procedimiento constructivo seguro, y sin afectar la producción y el tránsito de vehículos a su alrededor.

- •

Se puede realizar nuevamente el proceso de subexcavación si se desea acelerar el hundimiento del edificio para ajustarse a las condiciones de su alrededor.

- •

Durante la realización del procedimiento se mantuvo en todo momento el proceso de producción y el tránsito de vehículos de carga.

Actualmente, el funcionamiento de la nueva cimentación está en proceso de estudio, pero los primeros controles de movimiento indican un funcionamiento adecuado, ya que en los 6 meses posteriores a la última extracción de material, aunque se ha hundido menos (0,02m vs. 0,05m de hundimiento regional), este movimiento permitirá el funcionamiento de la fábrica varios años, mientras continúe el mantenimiento de pilotes.

Agradecemos al Ing. Salvador Vila, gerente de mantenimiento de la Fábrica de Jabón La Corona S.A. de C.V., por el apoyo durante el desarrollo de todos los trabajos y al Ing. Pedro García, de Proyectos Generales de Ingeniería, donde se desarrollaron las etapas iniciales del proyecto.