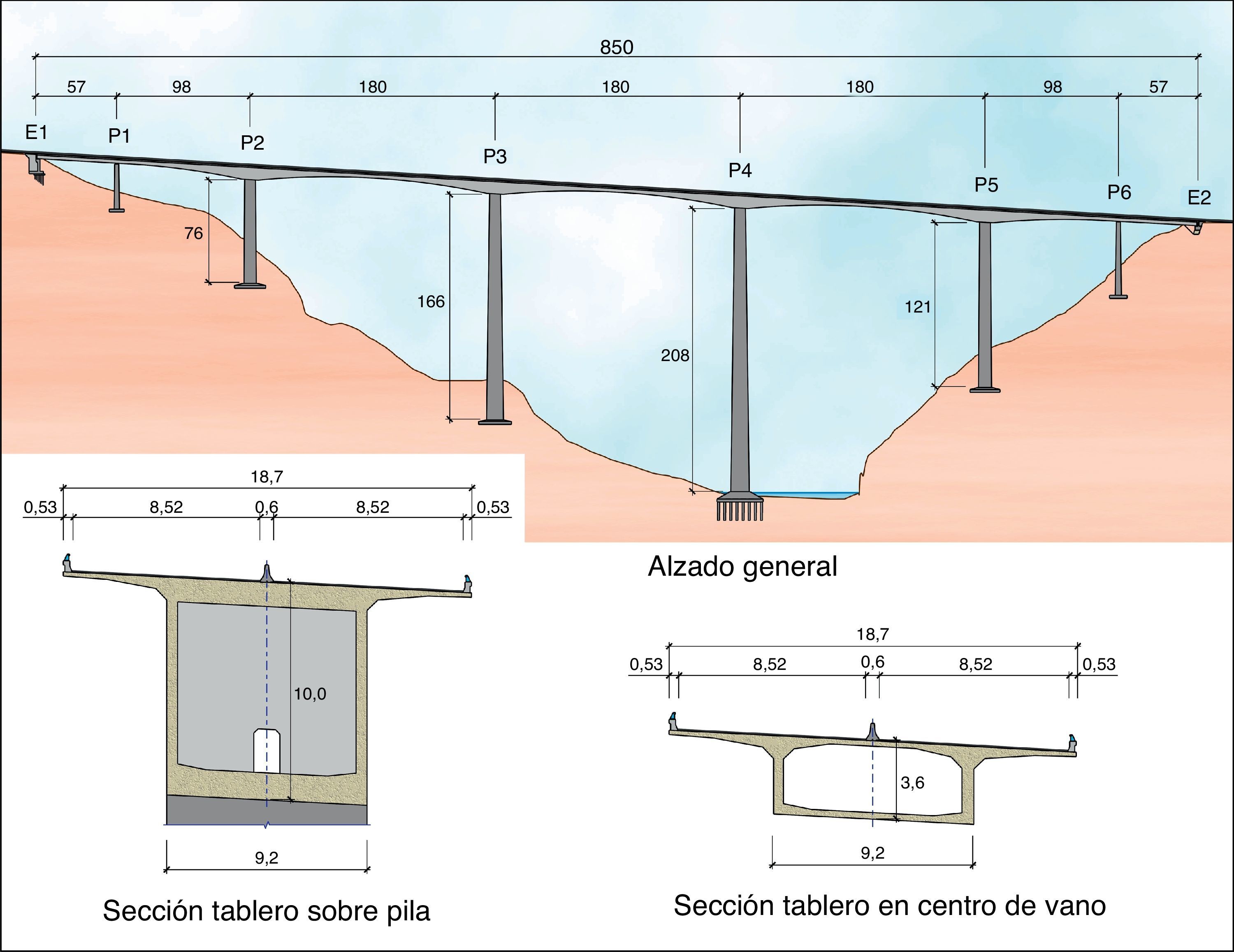

El viaducto Gilberto Borja Navarrete (anteriormente viaducto San Marcos), situado en el corredor MéxicoDF-Tuxpan, permite el cruce del cañón del río San Marcos. Es una estructura singular, tanto por su ubicación en plena Sierra Madre Oriental como por sus dimensiones. La pila 4, con una altura de 208m, ha sido en el momento de su construcción la pila más alta del mundo en un puente construido por voladizos sucesivos

The Gilberto Borja Navarrete Viaduct (previously San Marcos Viaduct) spans the River San Marcos in the Mexico City-Tuxpan corridor. It is a singular structure both for its location in Eastern Sierra Madre and its dimensions: at the time of construction, its pier 4, which towers 208m over the foot of the valley, was the tallest ever built in a balanced cantilever bridge.

En la actualidad, con el fin de completar una red de autopistas que vertebre las comunicaciones por carretera comunicando los distintos estados, México está llevando a cabo un ambicioso plan de construcción de autopistas mediante distintos esquemas de asociación público-privada. Con el fin de conectar la capital de México con la costa atlántica e impulsar el desarrollo de la zona central de la costa del Golfo de México están en construcción varios tramos de autopista en el corredor entre MéxicoDF y la ciudad de Tuxpan, en el Golfo de México.

En este corredor, la Secretaría de Comunicaciones y Transportes (SCT) ha adjudicado en concesión el tramo Nuevo Necaxa-Ávila Camacho, en el noreste del estado de Puebla (fig. 1), a la asociación de empresas AUNETI, compuesta por la empresa española Globalvía y la mexicana ICA. Este tramo, de 36km, atraviesa la Sierra Madre Oriental en una zona muy abrupta, descendiendo desde la altiplanicie central hasta la llanura litoral.

El proyecto y la construcción fueron adjudicados a la asociación de empresas CONNET, asociación de la empresa española FCC Construcción y de la mexicana ICA.

1.2La autopistaEl tramo, con una longitud de 36km, atraviesa la Sierra Madre Oriental, una región muy montañosa con grandes dificultades orográficas y enclavada en un denso bosque tropical. Para poder atravesarla se han requerido 6 túneles y 12 viaductos. Varias de las pilas de los viaductos del tramo tienen alturas superiores a los 100m.

1.3El valleEl obstáculo geográfico más importante que se encuentra la autopista es el cruce del valle del río San Marcos, que se resuelve con el viaducto Gilberto Borja Navarrete (figs. 2 y 3). Se trata de un valle profundo con desniveles de hasta 800m entre las cimas y el río, con laderas de pendientes próximas a los 45°; en ambas márgenes del valle el trazado de la autopista discurre a media ladera con una pendiente del 5,8% a lo largo de varios kilómetros. El cruce del río se realiza en un meandro, lo que ha permitido salvarlo minimizando los movimientos de tierras en los accesos al viaducto.

1.4TrazadoEl trazado en la zona del cruce es curvo en planta, con un radio constante de 1.150m; en alzado se sitúa en una rampa del 5,8%, a una altura entre 254 y 205m sobre la cota del cauce, y el peralte es constante del 5,2%.

El ancho de la plataforma es de 17,6m, con 2 calzadas de 2 carriles de 3,5m, arcenes de 1,0 y 0,5m y barrera en mediana de 0,6m; las barreras exteriores son rígidas, de hormigón.

El trazado definitivo es el resultado de un estudio de optimización en el que los condicionantes principales venían determinados por la necesidad de ajustar el trazado, ya que al desarrollarse principalmente a media ladera, con pendientes próximas a los 45°, cualquier modificación para mejorar el viaducto originaba desmontes o terraplenes de gran altura. El reducido radio de curvatura complicaba la utilización de luces importantes, pero no pudo aumentarse por las razones anteriormente indicadas.

2Diseño formal2.1Estudio de solucionesEn la fase de estudio de soluciones se estudiaron soluciones atirantadas, tableros viga metálicos empujados y tableros construidos mediante avance en voladizo.

Las luces máximas que se analizaron venían limitadas a unos 250m a causa de la flecha transversal originada por el reducido radio de curvatura en planta. Por otra parte, la existencia del río y de una pared vertical en la roca de unos 40m de altura, en el pie de la ladera del lado Tuxpan, obligaba a una luz como mínimo de 180m para salvar ambos elementos, condicionando la posición de la pila central a una situación cercana al cauce con un altura superior a los 200m de altura.

La curvatura del trazado impedía la utilización de soluciones en arco, y la limitación de la luz máxima, unida a la curvatura del tablero y la existencia de pilas muy altas, hacía que las soluciones de tablero atirantado no fueran competitivas, por lo que el estudio se centró en soluciones de tablero en viga continua.

Debido a la situación del viaducto en un valle muy poco accesible y a las dificultades constructivas por las grandes dimensiones del mismo, ha habido que cuidar los aspectos constructivos del puente durante la fase de diseño.

2.2Tipologías estudiadasDentro de las soluciones, como viga continua, había que estudiar soluciones en las que la construcción del tablero se independizara del suelo y en un rango de luces que quedaba fuera del alcance de la ejecución por cimbra. Por eso se estudiaron dos familias de soluciones:

- •

Soluciones de tableros empujados: estas soluciones se plantearon con tablero mixto y con luces en torno de los 100m.

- •

Soluciones de tableros construidos por avance en voladizo: estas soluciones se plantearon en hormigón y con dovelas in situ, ya que soluciones metálicas o prefabricadas de hormigón no eran posibles, pues hubiera sido necesario acceder con las dovelas por las laderas, lo cual no era posible. Esta familia de soluciones se estudió con un rango de luces entre 135 y 220m.

De este estudio resultó que las soluciones más interesantes desde el punto de vista económico fueron las de avance en voladizo, por lo que fueron las que se desarrollaron más en detalle.

2.3Luces y tipología de pilasComo se ha indicado anteriormente, la topografía de la ladera del lado Tuxpan determinaba la posición de una de las pilas (pila 5 de la solución final), lo que, unido a la limitación de la luz máxima, obligaba a la existencia de una pila en el fondo del valle con una altura de unos 200m.

Teniendo en cuenta estos condicionantes se analizaron distintas luces con la premisa de mantener por facilidad de ejecución los vanos centrales de la misma luz, resultando la solución con luces de 180m como la mejor alternativa.

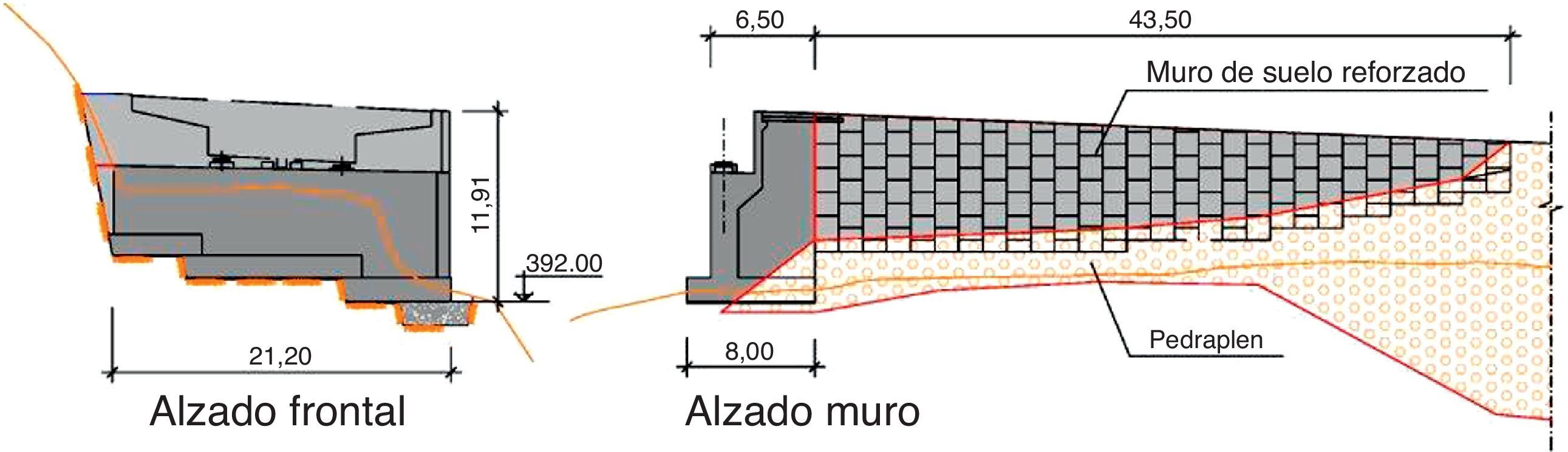

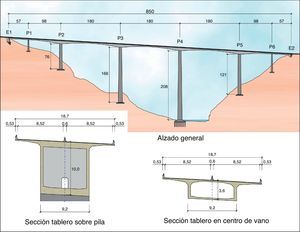

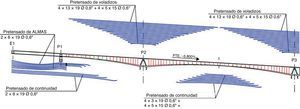

La solución definitiva consistió en un viaducto de 850m de longitud, con vanos de 57, 98, 3×180, 98 y 57m. La zona central, correspondiente a los vanos de 98 y 180m, se construyó mediante avance en voladizo desde las 4 pilas intermedias. Los tramos laterales, constituidos por los vanos extremos más un voladizo de 6,5m en los vanos adyacentes, se construyeron sobre cimbra porticada (fig. 4).

Las alturas de las 6 pilas son de 33, 76, 166, 208, 121 y 54m. Por una parte, debido a la gran altura de la estructura, las acciones horizontales originan esfuerzos muy importantes; por otra parte, al ser las pilas de alturas muy diferentes, las pilas de menor altura tienden a resistir una gran parte de las acciones horizontales, lo que hace que se originen esfuerzos muy elevados en ellas. Para lograr una solución razonable para los esfuerzos en cada pila se analizaron distintas soluciones estructurales y de conexión con el tablero para cada una de las pilas.

Debido a su altura, las pilas situadas en el centro del valle deben tener una rigidez elevada, especialmente en la fase de construcción, en la que su funcionamiento es como ménsula libre, por lo que se proyectaron en sección cajón empotradas en el tablero. Debido a la longitud del viaducto, las pilas extremas (1 y 6) tienen apoyos de neopreno-teflón deslizantes guiados longitudinalmente, siendo mucho más esbeltas que las centrales para evitar esfuerzos elevados bajo la acción de las acciones horizontales transversales. Los apoyos de los estribos tienen la misma tipología que los de las pilas 1 y 6.

La altura de la pila 2 es muy inferior a la del resto de las pilas principales, por lo que bajo la acción de las acciones horizontales se generan en ella esfuerzos elevados. Con el fin de evitar estos esfuerzos, se tantearon distintas soluciones:

- •

Apoyo superior mediante aparatos de neopreno. Esta solución exigía un empotramiento provisional durante construcción y permitía reducir mucho los esfuerzos en la pila, pero tenía como contrapartida un incremento muy importante de los esfuerzos en el resto de las pilas, ya que la totalidad de las acciones horizontales pasaba a resistirse prácticamente por las 3 pilas más altas; el incremento era especialmente importante en la pila 5.

- •

Diseño de la pila 2 con doble tabique. Esta solución permitía reducir de forma importante los esfuerzos longitudinales, pero mantenía una rigidez transversal elevada, produciéndose esfuerzos importantes sobre una sección que tenía poca capacidad para resistirlos.Hay que tener en cuenta que, debido a la longitud y a la curvatura del viaducto, las acciones longitudinales (acciones reológicas, viento y sismo) originan en las pilas 2 y 5 esfuerzos transversales elevados.

- •

Sección cajón optimizando las rigideces de las pilas. Este fue el diseño finalmente adoptado. Consiste en diseñar las 4 pilas principales empotradas al tablero, con secciones cajón variable en las 2 direcciones, optimizando las leyes de variación de la sección transversal en cada una de las pilas para encontrar unas rigideces relativas adecuadas que garanticen una colaboración óptima de las pilas más bajas (pilas 2 y 5). Esta optimización se buscó tanto en el funcionamiento global de la estructura como en las cuantías de armadura que resultan en todas las pilas en las distintas secciones.

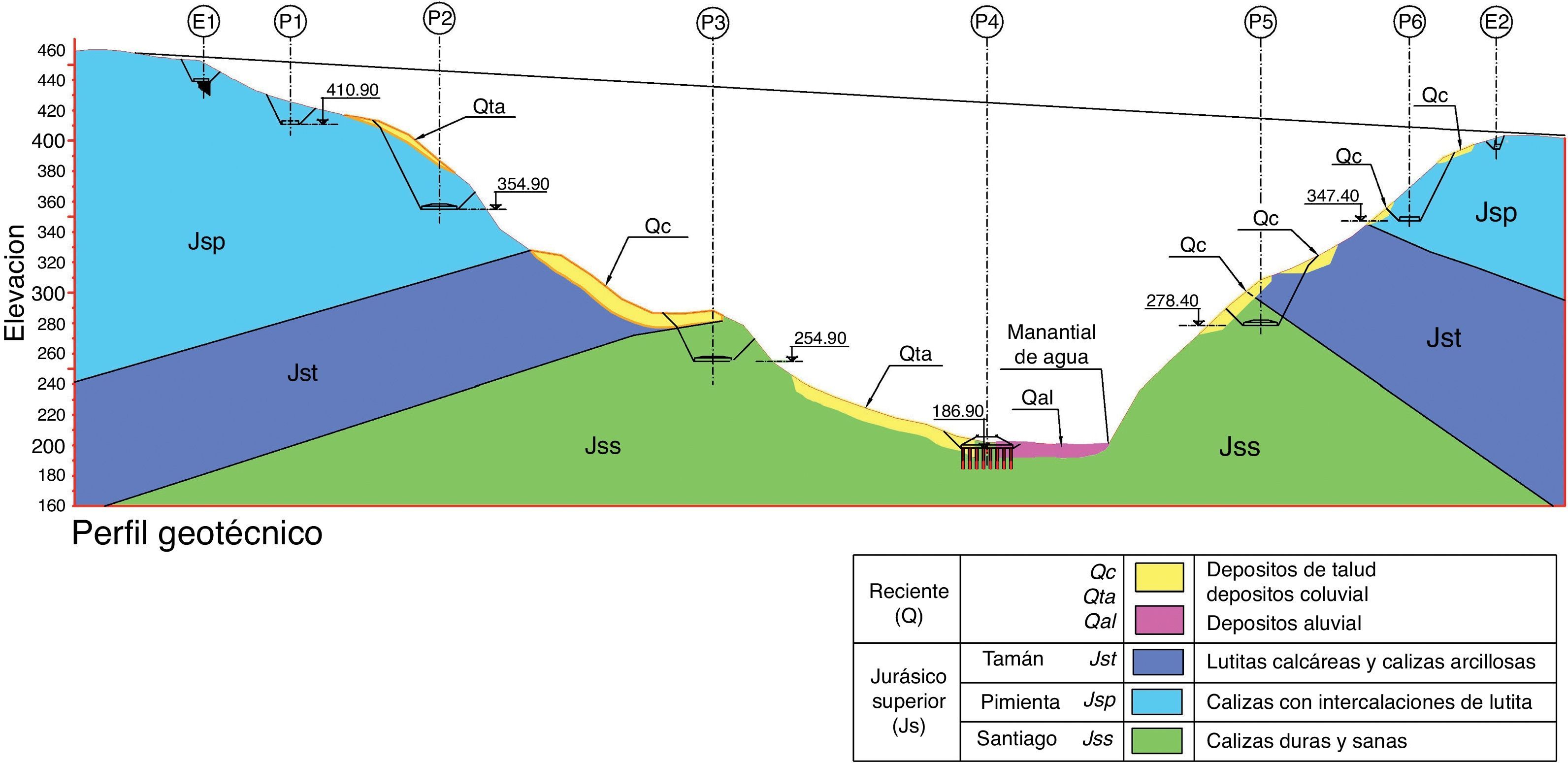

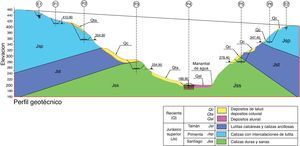

El cañón del río San Marcos está enclavado en una formación caliza perteneciente al Jurásico superior. En la parte inferior aparece la facies Santiago, formada por calizas sanas; sobre esta se encuentra la facies Tamán, formada por lutitas calcáreas y calizas arcillosas, y en la parte alta aparece la facies Pimienta, formada por calizas con intercalaciones de lutita. En general la roca presenta una estratificación decimétrica (fig. 5).

En profundidad la roca está semifracturada, apareciendo fracturada y con una mayor alteración en los 7 a 12m superficiales; en superficie aparece un suelo residual arcilloso con un espesor de 1 a 2m.

En algunas zonas existen depósitos de talud formados por suelos residuales con espesores máximos de 10m. En el lecho del río existe un depósito aluvial formado por bolos y arenas con un espesor aproximado de 10m.

Las laderas presentan fuertes pendientes medias del orden de los 30° en el lado MéxicoDF y 45° en el lado Tuxpan, existiendo una pared casi vertical de 40m de altura en la base de dicha ladera.

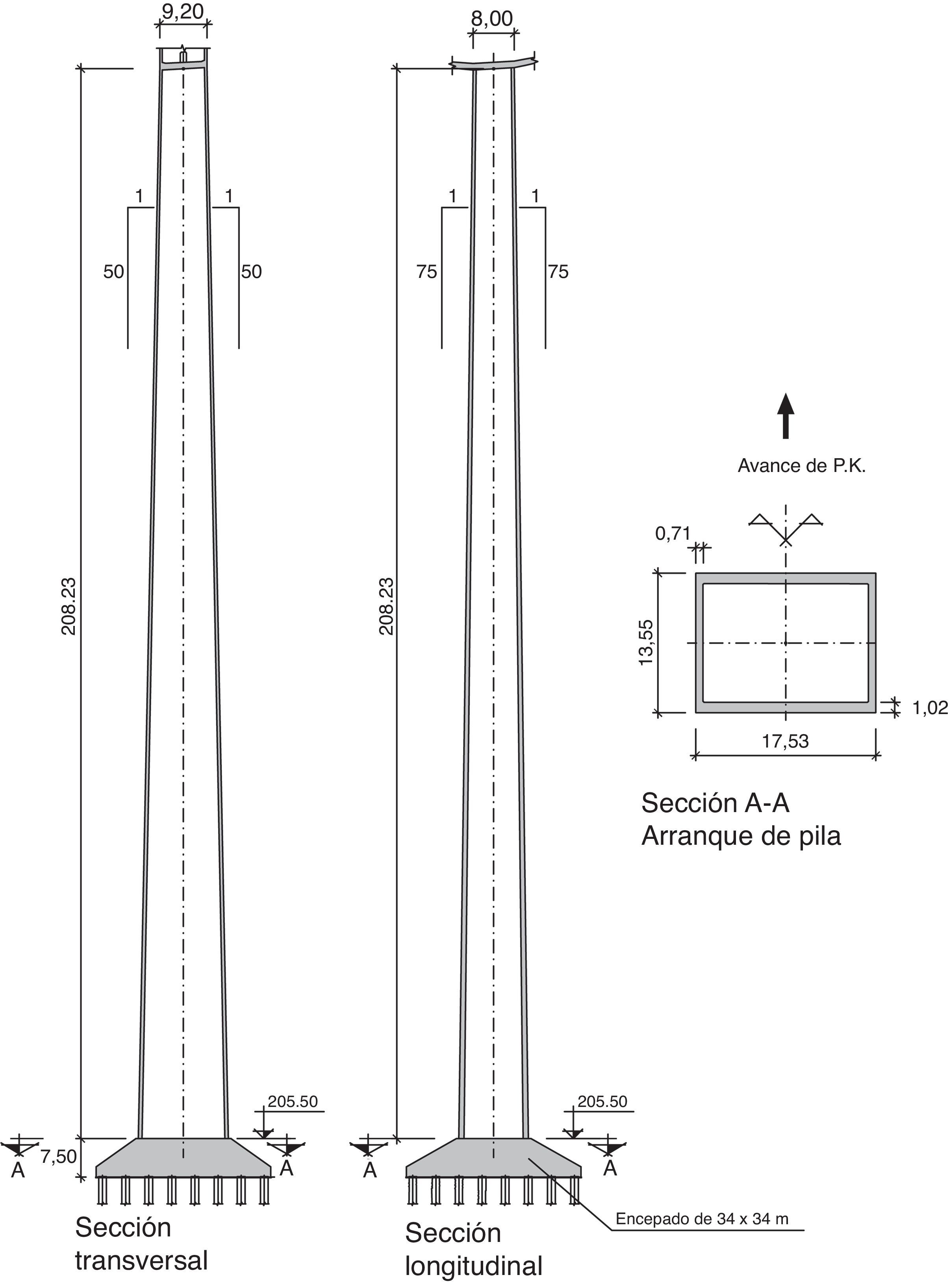

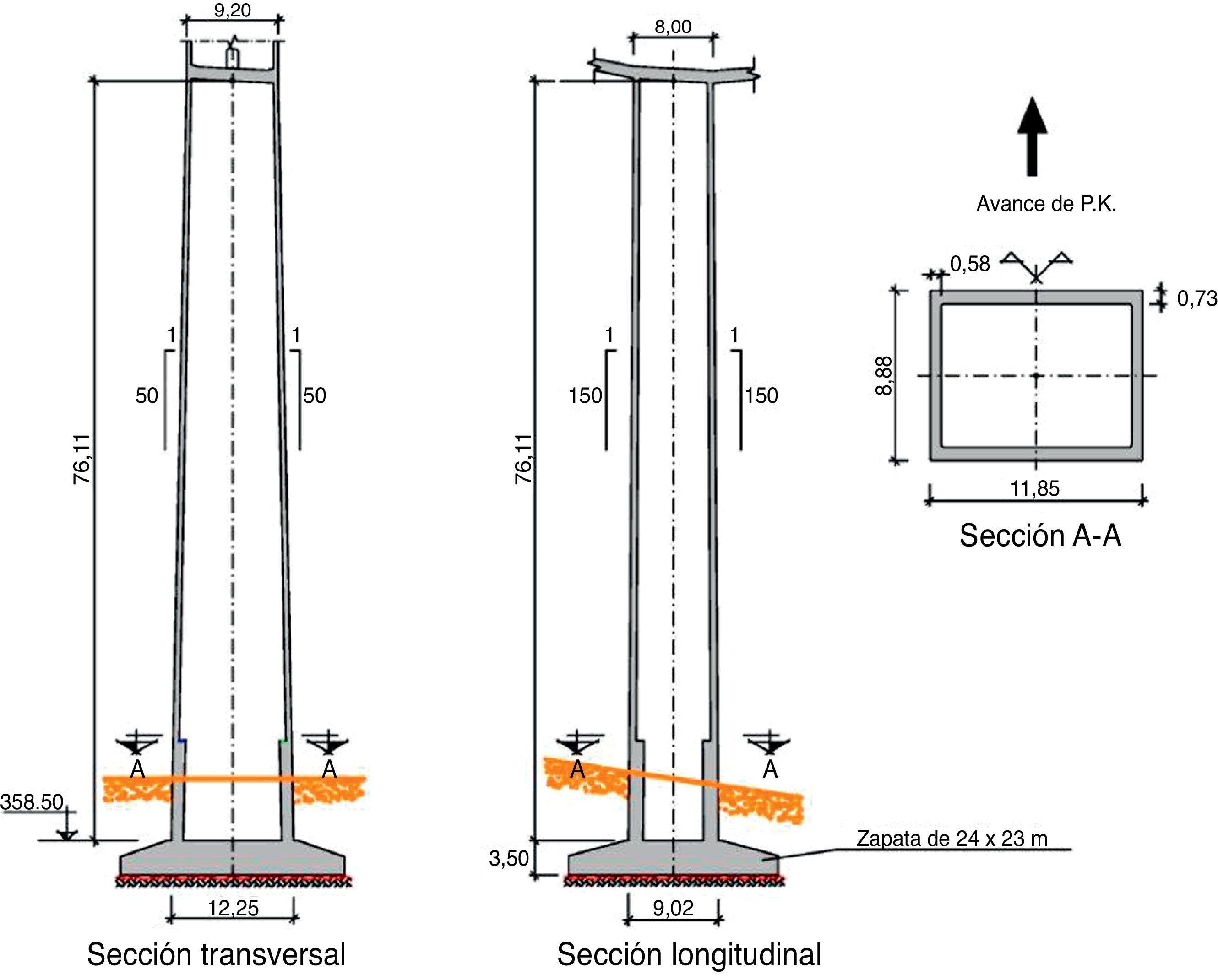

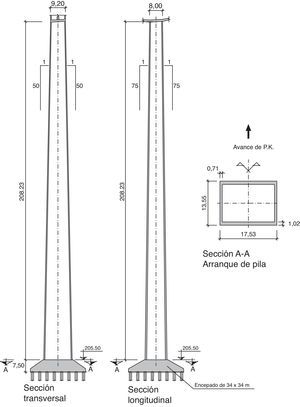

4Diseño estructural4.1PilasPor su altura, las pilas son los elementos más singulares del viaducto y los que requirieron un mayor esfuerzo de diseño. Como se ha indicado anteriormente, son de sección cajón. El hormigón empleado en todas las pilas fue un HA-35.

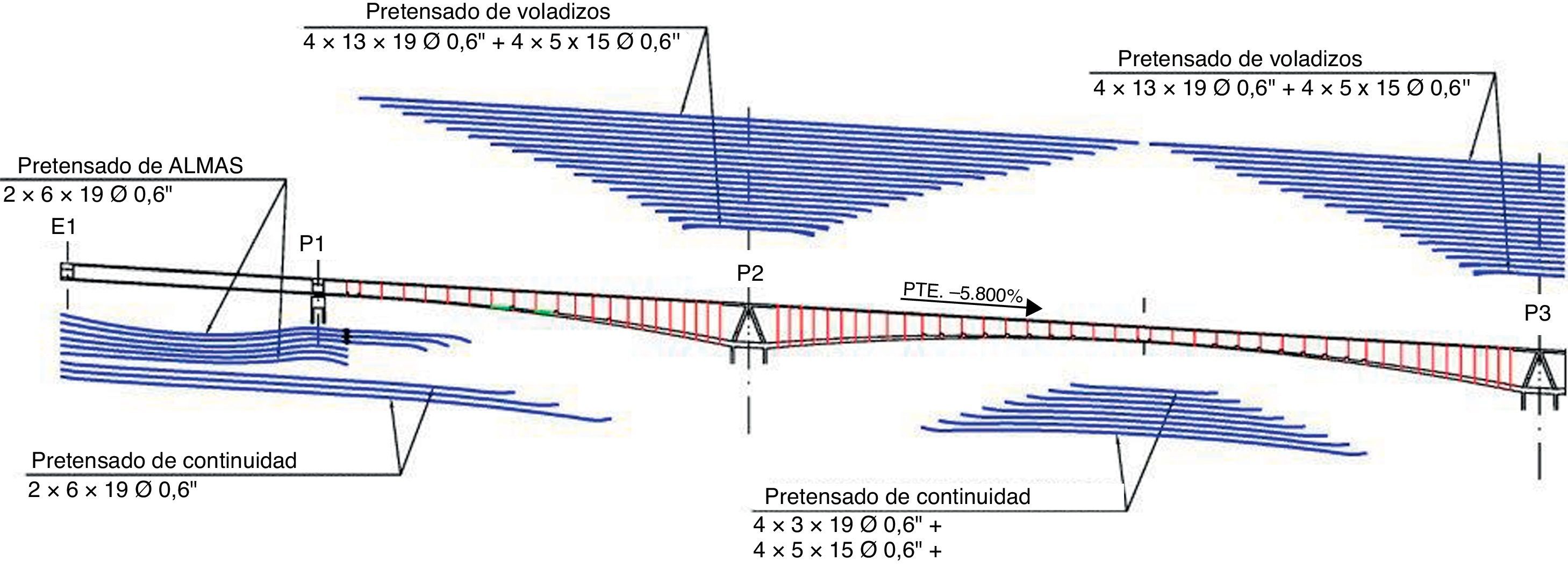

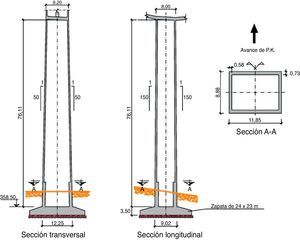

En la zona central, las pilas 2 a 5 están empotradas en el tablero, teniendo en coronación una sección de 9,2 por 8,0m y un espesor de tabiques de 0,6m los frontales y de 0,5m los laterales, siendo todas las dimensiones variables con la altura.

Las dimensiones de la pilas 3 y 4 aumentan con un talud de 1/50 en transversal y 1/75 en longitudinal, alcanzando en la pila 4, de 208m de altura, una dimensión en la base de 17,53 por 13,55m (fig. 6).

Las dimensiones de las pilas 2 y 5 aumentan con un talud de 1/50 en transversal y 1/150 en longitudinal para flexibilizar su comportamiento frente a acciones longitudinales, tal y como se ha explicado anteriormente (fig. 7).

En el encaje de las formas de las pilas también se tuvo presente su comportamiento frente a sismo, ya que no se quiso recurrir a utilizar la ductilidad de las pilas para reducir las acciones sísmicas. Los motivos fueron varios: no parecía operativo asumir la formación de rótulas plásticas durante un sismo y, por consiguiente, asumir unas reparaciones en unas pilas con unas alturas de más de 100m. Además existían serias dudas de cómo se comportaría una rótula plástica en el arranque de una pila con las dimensiones como las existentes en el viaducto. Gracias a la altura de las pilas y al estudio de las formas de estas, se consiguió que la subestructura se comportara siempre en el rango elástico frente a la acción de sismo sin necesidad de elementos adicionales para aislar sísmicamente las pilas (amortiguadores, etc.). Con este planteamiento se reduce el riesgo de reparaciones e intervenciones estructurales tras la acción de un sismo.

El espesor de los tabiques está condicionado por el pandeo local de las caras (abolladura), llegando a ser de 1,0m en el arranque de la pila 4. Para el dimensionamiento del espesor de los tabiques se siguieron los criterios AASTHO [1], según los cuales la capacidad resistente a compresión del tabique de una pila rectangular hueca se debe penalizar para esbelteces transversales del tabique mayores de 1/15. En este caso la esbeltez se limitó a 1/16 para que no se viera penalizada en exceso su capacidad. Para evitar el pandeo local de los tabiques, en el proyecto se estudiaron otras alternativas, como la reducción de la longitud libre de inestabilidad mediante la realización de un diafragma transversal, solución que se desechó por las complicaciones que presentaba en el encofrado, o la rigidización de los tabiques mediante diafragmas o nervios horizontales, que se desecharon por dificultad constructiva.

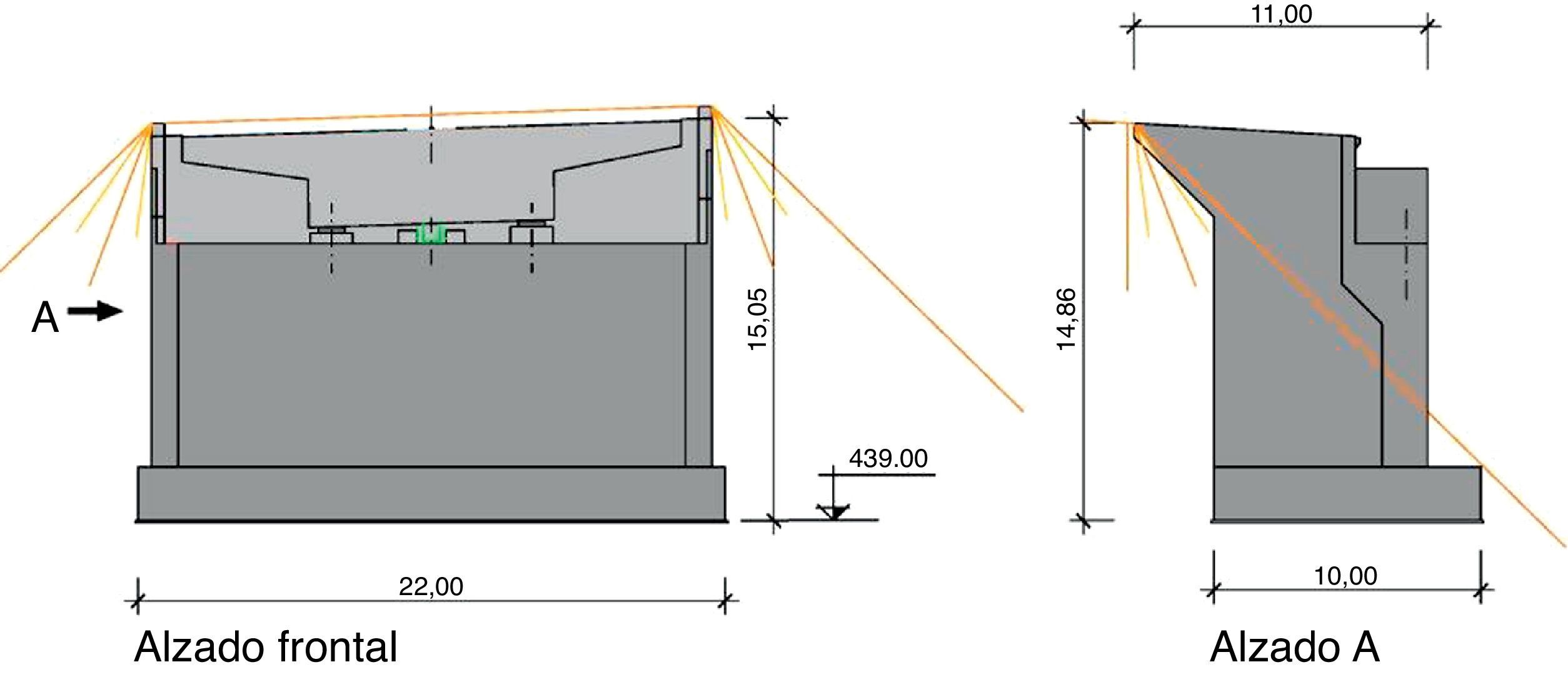

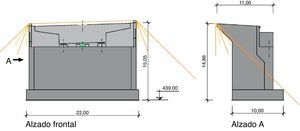

4.2EstribosLa tipología de estribos diseñada es de estribos cerrados. El estribo1 tiene una altura de 15m y presenta aletas en vuelta paralelas a los bordes de la calzada (fig. 8).

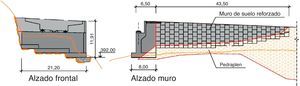

El estribo2 es escalonado, con una altura máxima de 12m. Al estar situado a media ladera, sus aletas son singulares, ya que la del lado derecho es una aleta en vuelta que se prolonga mediante un muro de tierra reforzada de 43m de longitud, mientras que por el borde izquierdo solo existe una prolongación del muro frontal contra el desmonte y no es necesaria una aleta en vuelta (fig. 9).

4.3CimentacionesLas cimentaciones de los estribos y de las pilas, salvo la pila 4, son directas en la roca.

Las pilas 1 y 6 están cimentadas en el estrato de calizas fracturadas con intercalaciones de lutita con una tensión cobaricéntrica admisible en ELS de 6kg/cm2. Las pilas 2, 3 y 5, correspondientes a los vanos principales, están cimentadas en el estrato de calizas semifracturadas con una tensión cobaricéntrica admisible en ELS de 10kg/cm2. Las mayores dimensiones las presenta la pila 5, con unas dimensiones en planta de 26×22m y 3,5m de canto. El hormigón de todas las zapatas es HA-25.

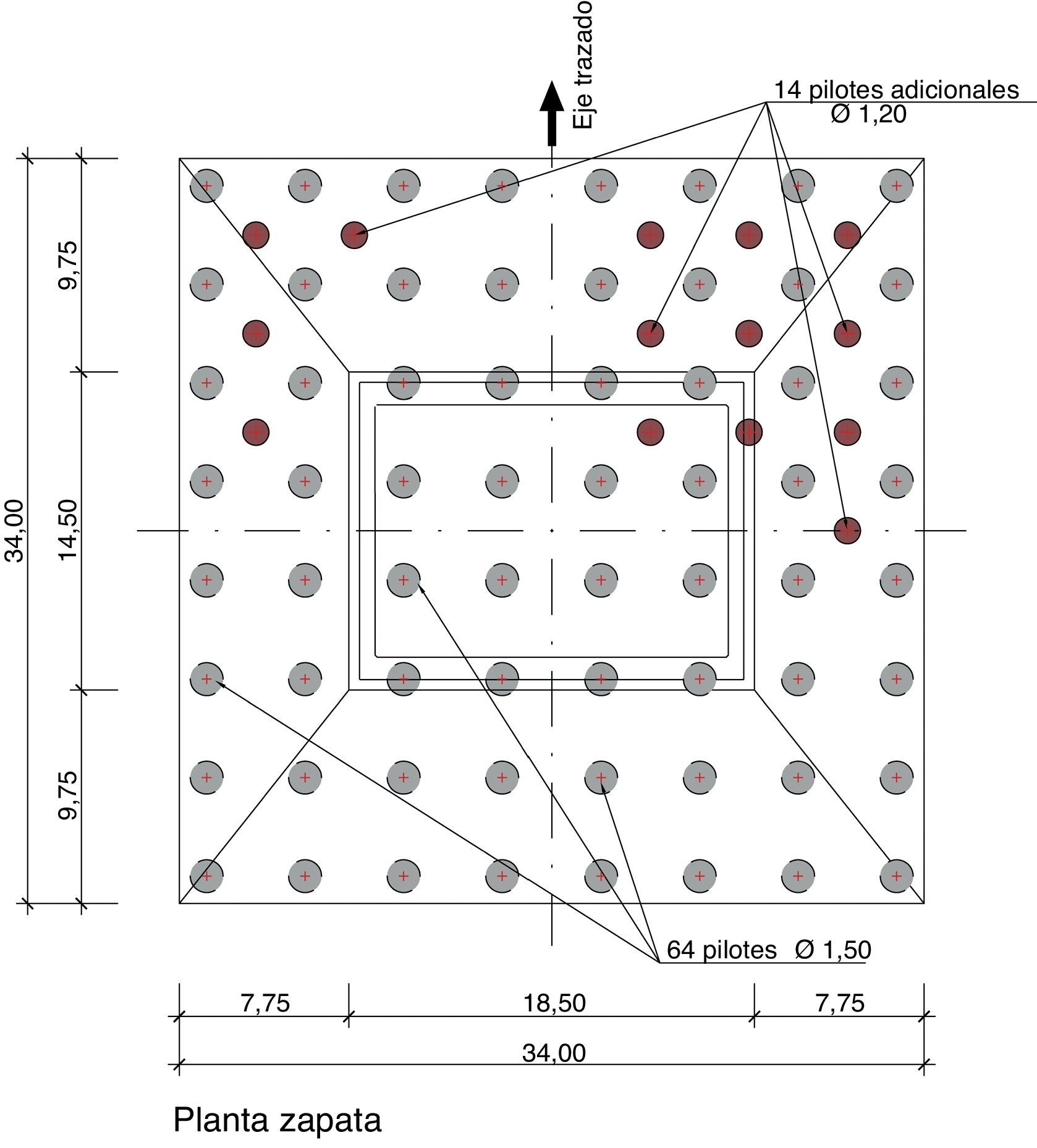

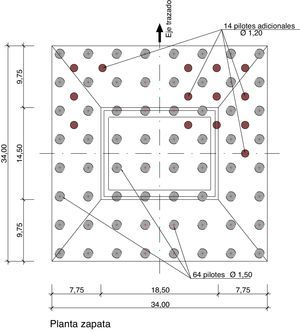

En la ubicación de la cimentación de la pila 4 aflora la roca fracturada en una cuarta parte de la superficie, mientras que en el resto aparece el aluvial formado por arenas y bolos con una profundidad máxima de 20m. Se proyectó una cimentación profunda mediante 64 pilotes de 1,5m de diámetro, con un encepado de 34×34m de lado y 7,5m de canto máximo. El hormigón de los pilotes es HA-25, y el del encepado, HA-30.

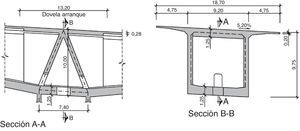

4.4TableroEl tablero es de hormigón HA-40, con sección cajón de canto variable con un ancho a nivel de calzada de 18,7m, siendo continuo en todos sus 850m de longitud. El canto máximo es de 10m sobre pilas 2 a 5 y mínimo de 3,6m en centros de vano, con variación parabólica del intradós. La anchura del cajón es de 9,2m, con unos voladizos en la losa superior de 4,75m. La elección de un canto generoso para las secciones sobre pila en los tramos ejecutados en voladizo (L/18) resultó en una reducción de las cuantías de pretensado longitudinal y armadura pasiva de cortante en el tablero. Estas proporciones sobre pila no penalizaron la línea general del tablero, ya que, dadas las dimensiones del viaducto, no se aprecia el incremento de canto.

Las almas tienen espesor constante de 0,5m, y la losa inferior, canto variable entre 0,30m y 1,25m, para ajustarse a las necesidades de la cabeza de compresión en la zona de momentos negativos sobre pila.

El ancho del tablero a nivel de calzada es mayor de lo habitual para la solución de cajón único sin elementos de rigidización transversal, por lo que en el proyecto se realizó un análisis comparativo entre la sección sin rigidizar y la utilización de nervios transversales. Se concluyó que la solución sin vigas transversales era factible tanto desde el punto de vista del comportamiento estructural como desde el punto de vista de las cuantías de armadura pasiva, por lo que fue la solución elegida dadas las ventajas constructivas que presenta.

Un análisis detallado de la flexión transversal producida por los vehículos pesados mediante elementos finitos permitió una optimización de los distintos espesores, dejando las cuantías en 0,63m3 de hormigón por metro cuadrado de tablero para las zonas de canto constante 3,60m, y 1,13m3 de hormigón por cada metro cuadrado de tablero como media en los vanos de canto variable entre 3,60 y 10,0m. De este modo se consiguió optimizar el peso propio del tablero y, por lo tanto, mejorar el comportamiento general del puente frente a las flexiones longitudinales y reducir la acción del sismo.

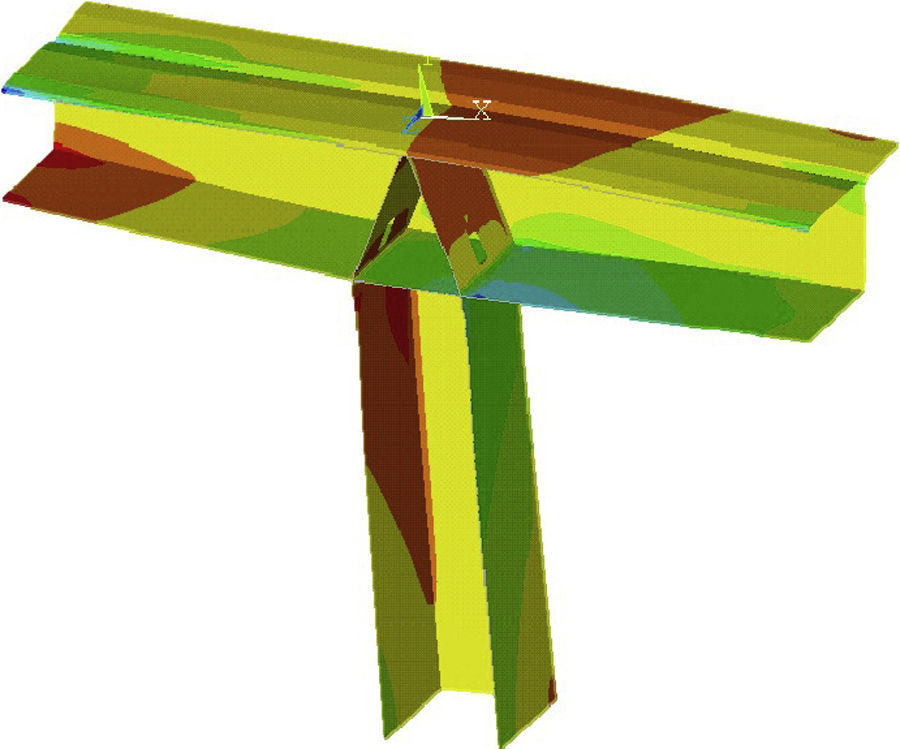

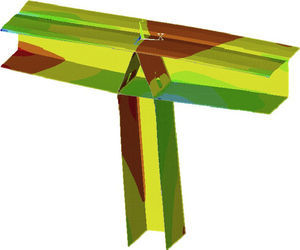

En la conexión entre la coronación de las pilas y el tablero, en prolongación de las caras frontal y dorsal de las pilas, se proyectaron tabiques inclinados para mejorar la transmisión de esfuerzos entre dichas caras y las losas superior e inferior del tablero (fig. 10).

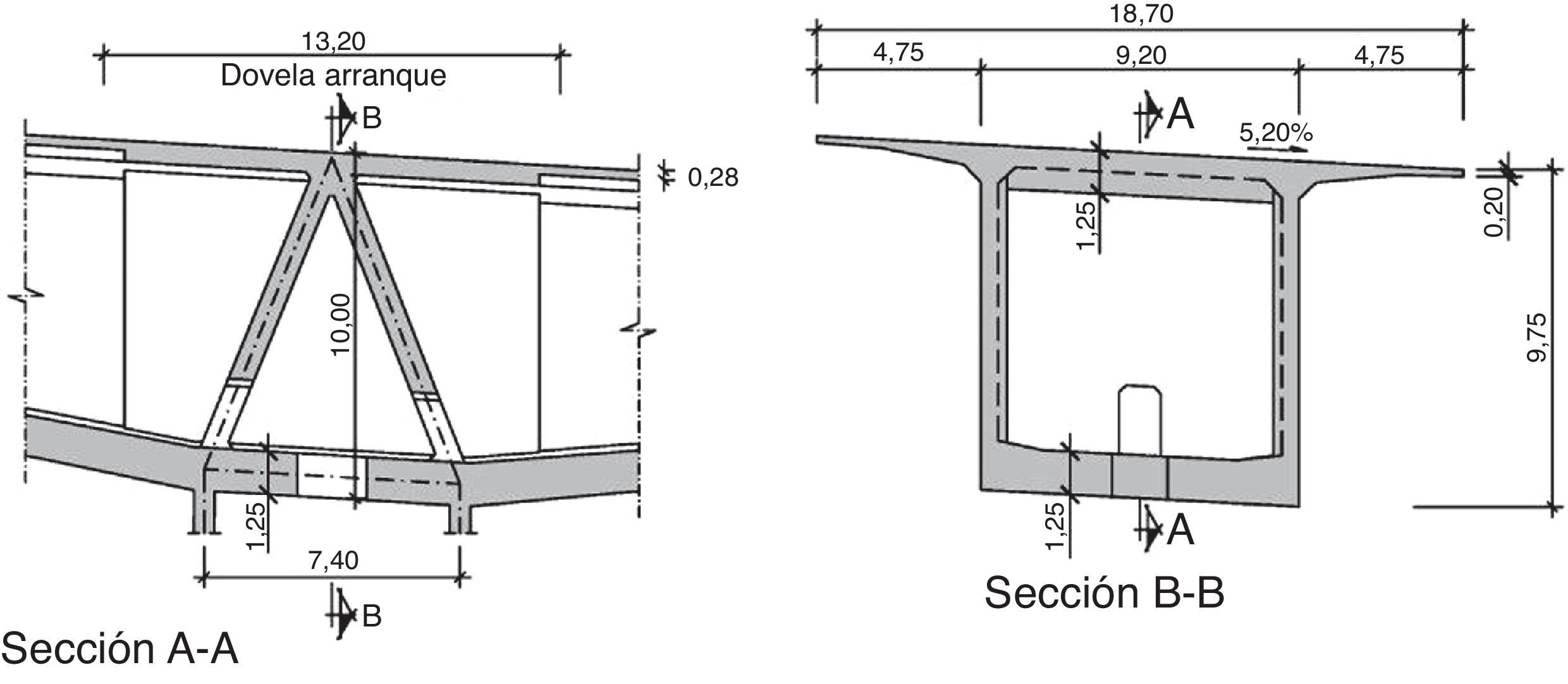

En los vanos principales el pretensado del tablero se sitúa en las losas superior e inferior, por lo que para evitar roturas de las losas por errores de ejecución (quiebros en las vainas en las juntas de construcción) en los 60cm adyacentes a las juntas entre dovelas se han dispuesto horquillas junto a las vainas que cosen los posibles desgarros de la losa [2]. Adicionalmente, en los extremos de las dovelas de cierre de centro de vano se han proyectado rigidizadores transversales para ayudar a resistir los posibles esfuerzos locales que se producirían en la losa inferior, como consecuencia de un quiebro por una posible diferencia de cota entre los extremos de los voladizos a unir.

El pretensado superior de la zona ejecutada por avance en voladizo tiene el esquema habitual de los puentes de avance en voladizo en el cual cada pareja de dovelas se tesan con una familia tendones de postesado (en este caso 4 tendones). Estos tendones están en la losa superior y tienen un trazado en planta en el que discurren rectos hasta la zona en la que se deben anclar, en la que se acercan a las cartelas de las almas donde la losa tiene mayores espesores y se pueden anclar en el frente de cada dovela (fig. 11). Como singularidad se puede destacar que las primeras 3 parejas de dovelas de los tramos en voladizo se ejecutan sin pretensar, de forma que el tendón superior más corto tiene una longitud suficiente para colaborar en el ELU de flexión teniendo en cuenta el decalaje de la ley de momentos. También hay que destacar que cada familia de tendones se tesó solo desde un extremo (dorsal o frontal) y de forma alterna con las otras familias. Al tesar desde un extremo de forma alternada se prorratearon en cada lado del voladizo las pérdidas de pretensado del extremo pasivo. Se descartó el tesado por 2 extremos porque no mejora el efecto del pretensado en las secciones críticas que se sitúan cerca del centro de cada tendón sobre pila; de este modo se optimizaron los recursos y el tiempo de la operación de tesado.

El pretensado inferior es recto en planta y se ancla en el fondo del cajón mediante cuñas que ofrecen la salida del tendón a la parte interna del cajón. En cada sección en la que se anclan los tendones inferiores se dispone un rigidizador transversal en la losa inferior para evitar que la losa deba resistir las flexiones locales que produce el desvío del pretensado.

En los vanos extremos, ejecutados sobre cimbra, el pretensado discurre por las almas con un trazado parabólico y por la tabla inferior con un trazado recto. Debido a que la relación de luces está muy condicionada por la forma del valle, los vanos extremos no están muy proporcionados desde el punto de vista estructural. Esto provoca que en las secciones sobre pilas 1 y 6 se producen momentos de signo negativo y positivo, lo que hace necesario que la acción total del pretensado en esta sección quede centrada. Para lograrlo se prolongó el pretensado inferior recto del vano extremo y se aprovechó como pretensado de continuidad con el tramo ejecutado en voladizo.

5Proyecto5.1Definición de acciones y Normativa5.1.1Normativa generalLa estructura se proyectó siguiendo las especificaciones de AASHTO LRFD 2004, complementándola con la normativa mexicana para definir la sobrecarga del vehículo pesado y las acciones de sismo y viento.

5.1.2Acción del vientoLa acción de viento no estaba suficientemente definida en la normativa de carreteras, por lo que se completó con:

- •

«Manual de Diseño de Obras Civiles. Diseño por viento», de la Comisión Federal de Electricidad de México.

- •

Registro de huracanes de la entidad americana: National Oceanic and Atmospheric Administration (NOAA).

- •

Varios ensayos en el túnel de viento.

En el anteproyecto había estudios locales del viento que definían una velocidad de viento muy baja, por lo que tras revisar el registro de huracanes de la NOAA, se tomó como velocidad de diseño (velocidad máxima a 10m de altura en un terreno abierto con algunas obstrucciones para un periodo de retorno de 200años) de 160km/h. Esta velocidad es equivalente a una velocidad de referencia de la IAP98 de 27m/s.

5.1.3Acción sísmicaLa acción sísmica se definió por un espectro definido por la SCT de forma específica para el viaducto. En este espectro la aceleración de pico es de 0,36g. Debido a que la estructura tiene unos modos fundamentales con un periodo alto (3,4s en el sentido longitudinal y 5,3s en el sentido transversal), la acción que afecta a la subestructura está entre 0,10 y 0,15g.

5.2Ensayos de vientoDebido a diversos factores —la importancia de la estructura, las especiales condiciones topográficas, a que la acción del viento era la que dimensionaba las pilas y para comprobar la posible aparición de fenómenos de inestabilidad aerodinámica—, se consideró necesario tener el mejor conocimiento posible de la respuesta de la estructura frente al viento. Para alcanzar este objetivo se realizaron diversos ensayos en el túnel de viento: ensayos seccionales, de arrastre de vehículos, del comportamiento del viento a nivel comarcal y del comportamiento de la estructura en construcción. No se creyó necesario ensayar el puente completo en situación final, ya que no es una estructura susceptible de presentar fenómenos aeroelásticos.

Los ensayos seccionales se realizaron en el túnel de viento del Instituto Ignacio da Riva de la Escuela de Ingenieros Aeronáuticos de la UPM [3], y los ensayos globales, en el de la empresa Force Technology, en Dinamarca [4,5].

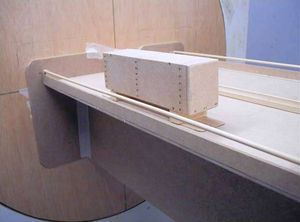

5.2.1Comportamiento seccionalPara la determinación del coeficiente de arrastre del tablero se realizaron 2 ensayos seccionales con las secciones de canto máximo y de canto mínimo, obteniéndose un coeficiente de arrastre medio de 1,6, un 3% inferior al obtenido de la aplicación del Eurocódigo1 [6] y de la IAP98 [7], que era 1,64 y bastante inferior al valor indicado por la normativa mexicana [8] (2,0). En el cálculo se adoptó de forma conservadora el valor 1,7.

Para la determinación del coeficiente de arrastre en las pilas se analizaron varios modelos en el túnel de viento. Se obtuvieron coeficientes de arrastre y sustentación medios para distintas direcciones de viento tanto de un modelo de la pila 4 completa como para una sección representativa de la parte alta de esta pila. En ambos modelos se obtuvieron coeficientes de arrastre próximos a 1,54, valor ligeramente inferior al 1,60 indicado por la normativa mexicana de carreteras que fue el finalmente adoptado (fig. 12).

5.2.2Empuje sobre vehículosA 200m de altura la velocidad del viento puede superar con frecuencia la velocidad a la que los vehículos, especialmente los camiones, pueden tener problemas para circular. Por esta razón se realizó un ensayo seccional en túnel de viento para analizar el comportamiento de los camiones sobre el tablero con viento transversal y para comprobar la eficacia de una barrera antiviento. En el ensayo se modelizó un camión circulando sobre el tablero con la barrera tipo New Jersey y con la incorporación de una barrera antiviento, similar a la utilizada en el viaducto de Millau (fig. 13).

Del ensayo se obtuvo que la colocación de la barrera antiviento proporcionaba una reducción en el momento de vuelco del camión del 22%, reducción que no es muy significativa, ya que la presencia de barreras tipo New Jersey produce un apantallamiento importante que reduce el problema del arrastre de vehículos. A la vista de los resultados del ensayo y al no existir en México precedentes de colocación de barreras antiviento, se tomó la decisión de no instalar barreras de este tipo.

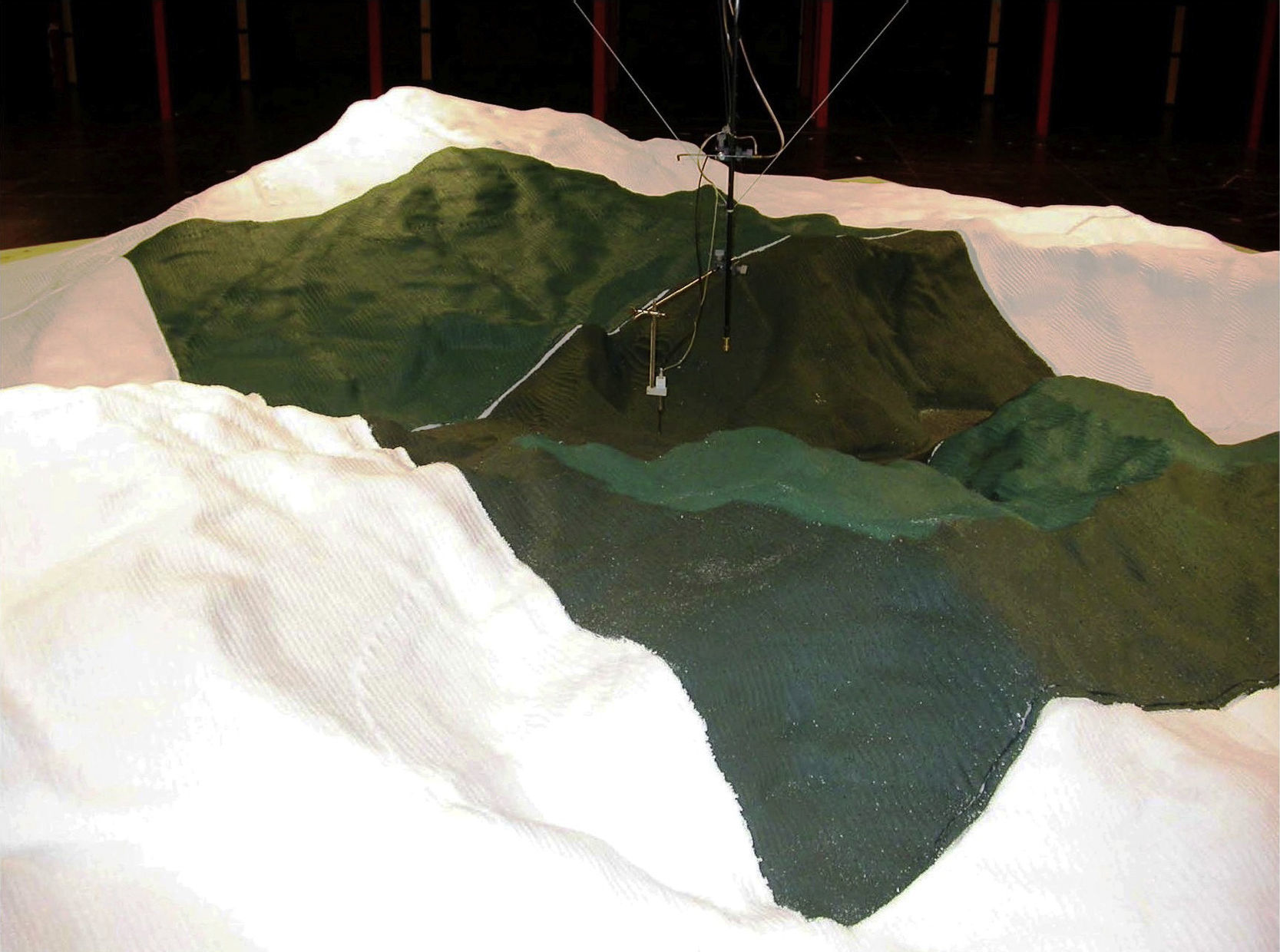

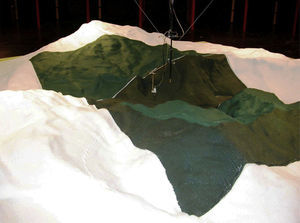

5.2.3Comportamiento del viento en el ámbito comarcalDebido a la especial ubicación y condiciones topográficas en el entorno del viaducto, se realizó un ensayo para conocer el comportamiento del viento en dicho entorno. El ensayo se realizó sobre una maqueta a escala 1:1.500 del emplazamiento del viaducto representando el entorno en un radio de 4,5km (fig. 14).

El ensayo consistió en medir las 3 componentes de la velocidad del viento y la turbulencia en 22 puntos del espacio correspondientes a las pilas y tablero, para distintas direcciones del viento geostrófico (a gran altura); el ensayo se realizó sin incluir la estructura y para 12 direcciones del viento.

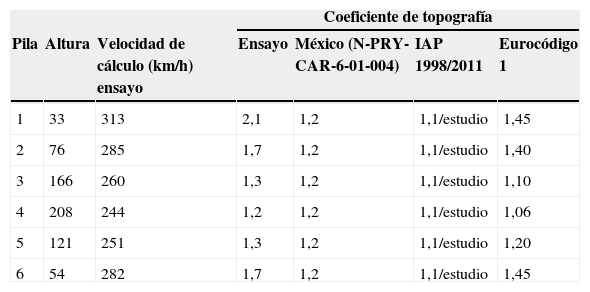

En el ensayo se pudo comprobar que para casi todas las direcciones del viento geostrófico el valle producía un encauzamiento del viento en la dirección media del cañón, por lo que las velocidades máximas del viento local se producían con un ángulo de incidencia de unos 60° respecto de la perpendicular media al tablero.

Las especiales condiciones topográficas del emplazamiento, con la existencia de un valle con meandros y laderas con fuertes pendientes, modificaba de forma muy importante los perfiles de velocidad de viento en altura, por lo que la velocidad y la dirección locales se veían modificadas por la dirección de las laderas próximas. Debido al efecto pantalla que se produce al incidir el viento contra la ladera, se produce en la cresta un incremento muy importante de la velocidad. Por esta causa, a la cota del tablero la máxima velocidad del viento se producía en las pilas extremas, en las que la velocidad llegaba a ser más del doble de la que le correspondería por la altura del fuste.

Este efecto, que se corresponde con el coeficiente de topografía del Eurocódigo1 [6], se evaluó a partir de los resultados de los ensayos. Como puede observarse en la tabla 1, los valores obtenidos son muy superiores a los que se pueden obtener de la normativa, lo que avala la necesidad de la realización de ensayos en estructuras situadas en condiciones topográficas complejas.

Comparativa de los coeficientes de topografía

| Coeficiente de topografía | ||||||

|---|---|---|---|---|---|---|

| Pila | Altura | Velocidad de cálculo (km/h) ensayo | Ensayo | México (N-PRY-CAR-6-01-004) | IAP 1998/2011 | Eurocódigo 1 |

| 1 | 33 | 313 | 2,1 | 1,2 | 1,1/estudio | 1,45 |

| 2 | 76 | 285 | 1,7 | 1,2 | 1,1/estudio | 1,40 |

| 3 | 166 | 260 | 1,3 | 1,2 | 1,1/estudio | 1,10 |

| 4 | 208 | 244 | 1,2 | 1,2 | 1,1/estudio | 1,06 |

| 5 | 121 | 251 | 1,3 | 1,2 | 1,1/estudio | 1,20 |

| 6 | 54 | 282 | 1,7 | 1,2 | 1,1/estudio | 1,45 |

Los resultados de este ensayo se utilizaron para determinar la velocidad de cálculo y dirección de la acción de viento en cada punto de la estructura.

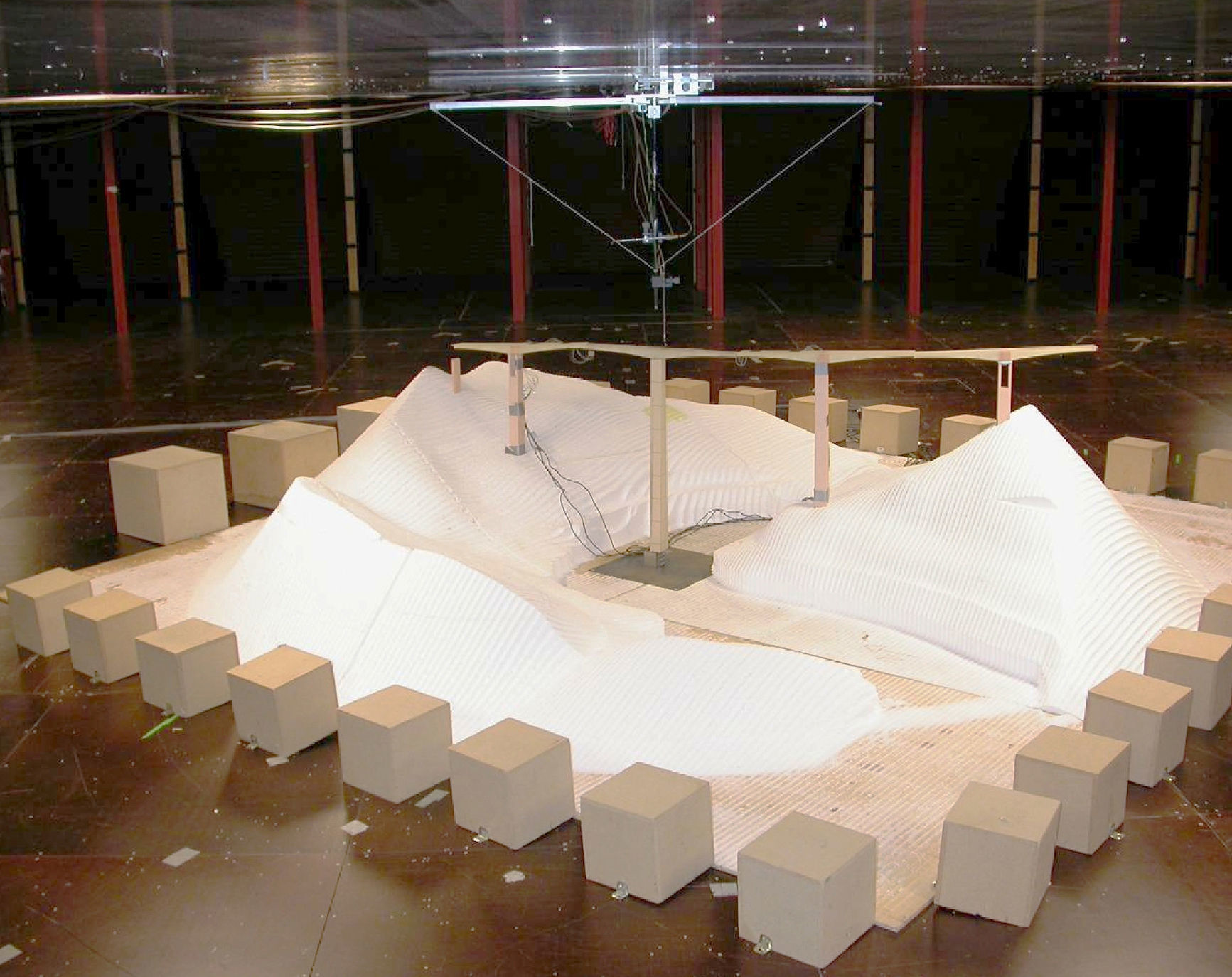

5.2.4Estructura en construcciónPor las singulares dimensiones del viaducto se consideró necesaria la realización de un ensayo de viento sobre el puente en sus últimas fases constructivas para comprobar la posible aparición de fenómenos de inestabilidad aerodinámica. Para ello se realizó el ensayo sobre un modelo a escala 1:300 del puente con todos los tramos de tablero construidos antes del hormigonado de las dovelas de cierre, es decir, con las pilas trabajando como ménsulas libres y con parte del terreno circundante. Este modelo se ensayó bajo un régimen turbulento de viento (fig. 15).

En el ensayo se comprobó que todas las variables (desplazamientos, momentos, etc.) aumentaban progresivamente al aumentar la velocidad del viento, sin que aparecieran divergencias ni fenómenos de inestabilidad.

Adicionalmente, se ensayó una pila aislada sin terreno alrededor bajo un régimen laminar de viento para estudiar la posibilidad de aparición de una excitación por desprendimientos de vórtices (fig. 16). En este ensayo se apreció que no era descartable la aparición de un fenómeno de ese tipo con la configuración de máximo voladizo construido antes de los cierres. Se consideró que esta posibilidad era muy remota, ya que debido a que el puente está encajado en un valle muy sinuoso, era muy complicado que el viento llegara a la estructura con poca turbulencia, por lo que no se tomaron medidas al respecto.

Durante construcción se pudo verificar que no se desarrolló ningún fenómeno aeroelástico.

5.3Análisis estructural5.3.1Modelización generalLa importante curvatura del tablero determina una interacción entre los esfuerzos longitudinales y transversales de la estructura, por lo que todos los cálculos se realizaron mediante modelos barra 3D de la estructura completa, tanto para el estudio de la estructura en servicio como para las fases constructivas. Los modelos se realizaron con el programa GTSTRUDL complementado con programas de pre y post proceso propios para la introducción de las acciones y la realización de las comprobaciones. En estos modelos se realizaron las comprobaciones en ELS y ELU mediante cálculo elástico lineal.

Para la comprobación durante la construcción se hicieron modelos para cada una de las fases constructivas, en las que se comprobaron tanto las acciones previstas (peso propio, desequilibrios durante construcción, viento, etc.) como las accidentales (sismo o caída de carro de hormigonado, etc.).

Los mayores problemas de inestabilidad de las pilas tienen lugar durante el proceso constructivo, antes de la conexión entre tableros, por lo que la consideración de los fenómenos no lineales se realizó considerando la pila como una ménsula libre mediante el programa PYRUS 5, en el que se puede modelizar tanto la no linealidad geométrica como la no linealidad de los materiales.

5.3.2Estudios especiales5.3.2.1Cimentación pila 4En la cimentación de la pila 4, el espesor del estrato de gravas atravesado por los pilotes varía entre 0 y 20m. Esto origina que los pilotes no tengan una rigidez uniforme, y por lo tanto, frente a la acción de una fuerza horizontal en la pila, el cortante sobre cada pilote es distinto; además, al no coincidir el centro de esfuerzos cortantes de la cimentación con el eje de la pila, los esfuerzos cortantes en los pilotes no tienen la misma dirección que la acción exterior. Este mismo problema de rigidez no uniforme sucede frente a las acciones verticales, lo que se traduce en un reparto no uniforme de la acción vertical de la pila entre todos los pilotes.

Para analizar el comportamiento global de la cimentación se realizó un modelo no lineal en el que cada pilote se modelizó mediante una barra vertical rígida de longitud calibrada empotrada en el encepado y apoyada en su extremo inferior sobre 5 muelles no lineales (las 3 traslaciones más los giros longitudinal y transversal). Este elemento no-lineal equivalente produce los mismos esfuerzos y desplazamientos en cabeza que el pilote real.

Definir estos pilotes equivalentes requirió un análisis detallado del comportamiento individual de cada uno de los pilotes y de su interacción con el perfil geotécnico real existente en cada pilote.

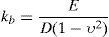

Para calibrar el comportamiento lateral se partió de una modelización del pilote como una barra apoyada transversalmente sobre muelles elásticos que representaban el comportamiento en Estado Límite Último con la rigidez y capacidad resistente del terreno a cada profundidad según la formulación de Vesic [9] según la ecuación (1).

siendo Kb el módulo de balasto del terreno, E su módulo de elasticidad, υ el coeficiente de Poisson y D el diámetro del pilote.

A partir de la aplicación de cargas horizontales y momentos unitarios en cabeza de este modelo del pilote aislado se pueden deducir las propiedades de los muelles y la longitud de barra equivalente requeridos para representar el comportamiento del pilote frente a estas cargas.

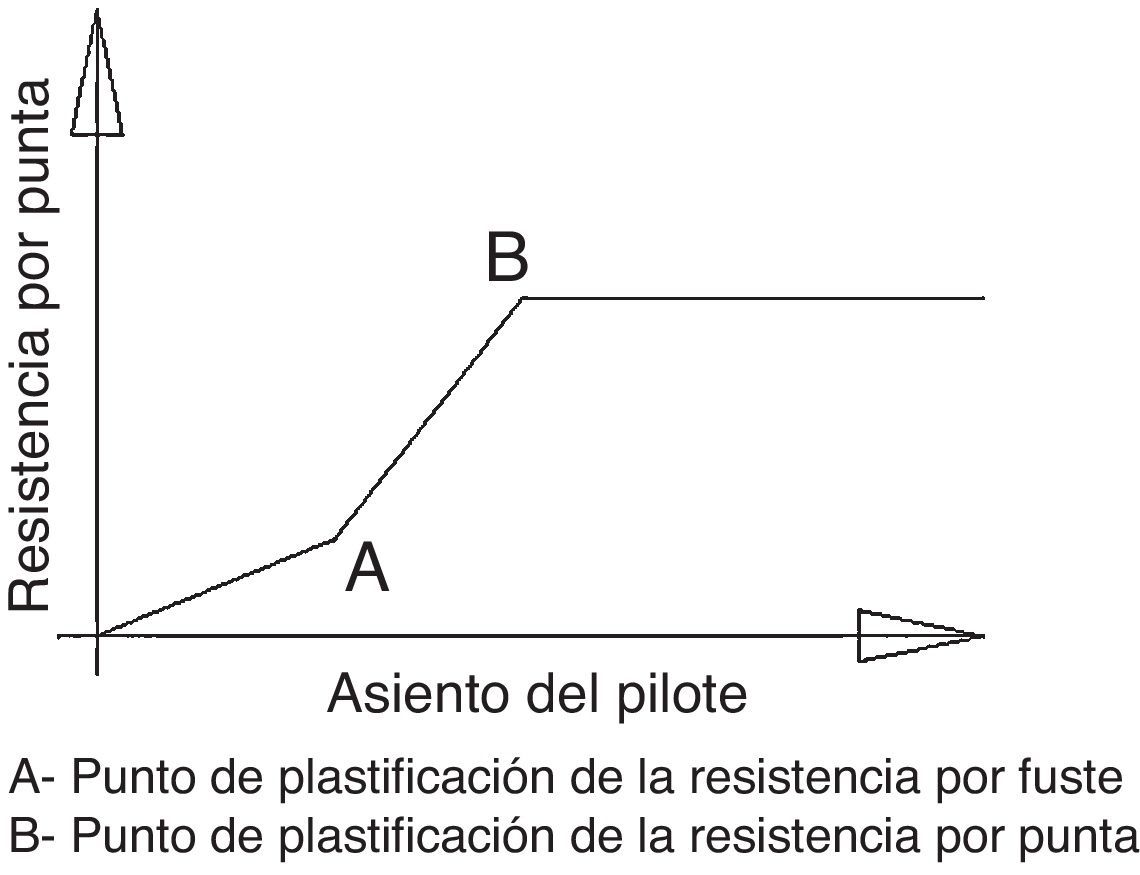

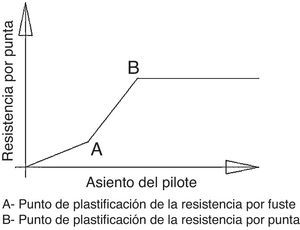

En un modelo de elementos finitos estudiado con el programa específico de geotecnia Plaxis se reprodujo el comportamiento frente a carga vertical de un pilote aislado atravesando los estratos de roca alterada y sana existentes en la pila 4. Es interesante destacar que en dicho modelo se comprobó que la movilización de la resistencia por punta se inicia de forma conjunta a la movilización del rozamiento en el fuste, no llegando a movilizarse de forma completa hasta haber movilizado toda la resistencia por fuste (fig. 17).

De este modelo de Plaxis se obtuvo el comportamiento no lineal de la punta de los pilotes. Esos resultados se implementaron en un modelo de barras de pilote aislado, en el que se modelizaba cada pilote con varios muelles verticales no lineales que representaban la resistencia por fuste, y con un muelle no lineal que representaba la resistencia por punta. Desde este modelo se extraía la ley de comportamiento del muelle vertical no lineal que se implementaba en el modelo simplificado de cada pilote en el modelo global.

Como se comentará posteriormente, al realizar los ensayos de integridad de los pilotes se detectaron problemas de ejecución que requirieron la realización de pilotes adicionales. Para la comprobación de la cimentación en su estado definitivo, el modelo se completó con los pilotes adicionales y se recalcularon las propiedades de las barras equivalentes a partir del análisis de los modelos de pilote aislado de cada uno de los pilotes. Adicionalmente se modelizaron de forma conservadora las distintas anomalías detectadas en los pilotes iniciales en función del nivel de daño estimado.

El gran volumen del encepado, así como la variabilidad del nivel freático entre la época de lluvias y la estación seca, obligó a tener en cuenta de forma detallada tanto la masa del encepado a efectos sísmicos como el empuje hidrostático cuando el encepado se encuentra sumergido, lo que penaliza las tracciones en los pilotes.

5.3.2.2Dovelas 0Como se ha dicho anteriormente, las pilas presentan alturas muy diferentes, lo que genera que una parte importante de las acciones horizontales sea resistida por las pilas más bajas, descargando de esta forma a las pilas centrales más altas. Esto hace imprescindible prestar atención a la transmisión de esfuerzos desde el tablero a las pilas, muy especialmente en el caso de las pilas 2 y 5, donde los esfuerzos en cabeza de pila son muy elevados.

La transmisión de esfuerzos desde el tablero hacia las pilas 2 a 5 se realiza a través de las dovelas 0, donde se localizan 2 diafragmas inclinados en forma de «tienda de campaña».

El esquema de trasmisión de esfuerzos del tablero a la pila es claramente espacial [10]. Para el estudio y el armado de dicha región se realizó un modelo de elementos finitos tridimensional con elementos planos tipo placa (fig. 18). Los flujos de tensiones y esfuerzos resultantes de dichos modelos fueron posteriormente cotejados con unos esquemas de bielas y tirantes para garantizar el funcionamiento del esquema resistente en condiciones de Estado Límite Último.

El proceso de cálculo con el modelo de bielas fue:

- -

En el modelo de elementos finitos, obtención de las tensiones principales en cada elemento de la dovela 0 originados por cada uno de los esfuerzos considerados en cabeza de pila, axil, momento longitudinal o momento transversal.

- -

Determinación de los mecanismos de transmisión de estos esfuerzos desde el tablero a la cabeza de la pila. Para un esfuerzo unitario dado, parte se transfiere de forma directa a través de los elementos del cajón (hastiales y losas) y parte a través del mecanismo de célula triangular formado por la pila, los diafragmas inclinados y la losa inferior del cajón.

- -

Porcentaje de participación de cada mecanismo en dicha transferencia.

- -

Modelización mediante esquema de bielas y tirantes de cada esquema de transferencia, verificación de las cuantías de armado requeridas.

Ya que el viaducto se sitúa en una zona de orografía complicada, para acceder fue necesaria la construcción de un camino de acceso a través del bosque tropical de 5km de longitud. El desnivel desde la carretera de acceso era de 700m, con una pendiente media del 14% y tramos con pendientes de hasta el 35% (fig. 19).

El camino permitía el acceso a la ladera del lado México, por lo que para pasar a la otra margen fue necesario construir un puente provisional tipo Bailey atirantado de 80m de luz (fig. 20).

A causa de las pronunciadas pendientes de las laderas y al tamaño de las cimentaciones, fueron necesarias excavaciones muy importantes para la ejecución de las zapatas. La excavación más importante fue la correspondiente a la pila 2, con una altura máxima de 50m y un volumen excavado de 76.000m3 (fig. 21). Se ejecutó una restitución parcial de las excavaciones con rellenos de hasta 15m de altura y con un volumen máximo de 22.000m3 en la pila 5; la zona inferior de los tabiques de los fustes se reforzó para resistir las flexiones transversales producidas por los empujes ocasionados por estos rellenos.

6.2Cimentaciones6.2.1Cimentación de la pila 4La construcción del viaducto comenzó en marzo de 2009 con la cimentación de la pila 4.

La pila 4 se sitúa en un meandro del río San Marcos, que debido a la elevada pluviosidad de la zona tiene una variación en la cota de la lámina de agua del orden de 10m. Después de analizar las distintas posibilidades, se decidió la ejecución de la cimentación al abrigo de una ataguía de protección de 180m de longitud y 5m de altura que permitía trabajar mientras los caudales no sobrepasaran los 1.000m3/s, lo que aseguraba una ventana de trabajo entre los meses de diciembre a mayo.

En primer lugar se realizaron los 64 pilotes de 1,5m de diámetro con un empotramiento mínimo en la roca sana de 2,5m. En el estrato de suelos aluviales los pilotes se realizaron al abrigo de una camisa recuperable. Debido a la inclinación de la superficie de la roca, los pilotes tenían longitudes muy variables (entre 9 y 25m), por lo que para evitar interferencias en el trabajo por punta de los pilotes se estableció una diferencia máxima de cota entre las puntas de 2 pilotes adyacentes de 3m.

Como existía un elevado número de pilotes a ejecutar, en el proyecto se estableció que después de hormigonar los primeros se comenzara la auscultación sónica de los pilotes ejecutados con el fin de detectar posibles problemas en el procedimiento de ejecución y corregirlos para el resto de los pilotes. Debido a diversos problemas, los ensayos se retrasaron, no realizándose la inspección hasta finalizada la ejecución de todos los pilotes en julio de 2009.

Al analizar los ensayos sónicos se comprobó que únicamente 14 pilotes (22%) no tenían alteraciones en los ensayos sónicos, mientras que en el resto había una gran diversidad de alteraciones. Los problemas detectados eran de diverso alcance: problemas en secciones intermedias, problemas en coronación y problemas en punta de los pilotes. La causa de los problemas no ha quedado clara; por un lado se constató que debido a encontrarse la cimentación en un meandro, se crea un gradiente hidráulico muy fuerte en la dirección de la cuerda bajo la cimentación y, por tanto, una corriente de agua en el aluvial que pudo cortar o lavar el hormigón fresco durante la ejecución. Por otro lado se comprobó en varios pilotes la existencia de grandes cantidades de material aluvial fino en el fondo de la perforación del pilote, lo cual podría ser un indicio de un mal lavado del fondo de la excavación. Los problemas en coronación podrían ser atribuibles a un problema de hormigón contaminado.

Para comprobar el alcance real de los problemas se realizaron sondeos en los pilotes afectados y se recalculó la seguridad de cada pilote en función de la pérdida de capacidad estimada, lo que permitió dar por aceptables un 53% de los pilotes ejecutados.

Para los pilotes sin capacidad suficiente se preparó un procedimiento de reparación, mediante la realización de perforaciones e inyección de lechada de cemento y posterior extracción de testigos para comprobar la eficacia de las reparaciones. La realización de las reparaciones se vio afectada por la crecida del río, lo que obligó a la suspensión de los trabajos. Una vez reanudados los trabajos, se pudieron terminar las inyecciones en marzo de 2010. Debido a que no se pudo conseguir la reparación de un número de pilotes que permitiera asegurar el funcionamiento estructural adecuado de la cimentación, en el mes de mayo de 2010 se proyectó un refuerzo mediante la ejecución de 14 pilotes adicionales de 1,20m de diámetro intercalados en la cuadrícula original (fig. 22).

Para asegurar la correcta ejecución de los pilotes de refuerzo, los nuevos pilotes se diseñaron con camisa perdida en toda su longitud, trabajando únicamente por punta. De esta forma se evitaban las corrientes de agua y era más fácil garantizar la no contaminación del hormigón. Como contrapartida, son elementos más flexibles, ya que solo pueden trabajar por punta, por lo que tuvieron que ser modelizados en consecuencia con los métodos descritos anteriormente para poder estudiar de forma adecuada su efectividad. Los pilotes de refuerzo se completaron en el mes de junio de 2010.

El hormigonado del encepado, con unas dimensiones de 34×34×7m y un volumen de 6.000m3, suponía un problema para conseguir mantener la temperatura del hormigón por debajo de 80°C para evitar los problemas que podrían derivarse de la formación de etringita secundaria. Se estudiaron distintas soluciones: hormigonado en varias fases, colocación de tuberías de refrigeración, utilización de cemento de bajo calor de hidratación y utilización de escamas de hielo.

En principio se pensó en hormigonar en 2 fases, para lo que se dispuso la armadura de cosido necesaria por rasante. Debido al retraso de los trabajos y a la necesidad de evitar una nueva paralización de la ejecución de la pila por la elevación del nivel del agua y la consiguiente inundación durante varios meses de la zona de trabajo, se decidió el hormigonado del encepado en una sola fase, utilizándose cemento de bajo calor de hidratación y sustituyéndose parte del agua de amasado por escamas de hielo.

El hormigonado se realizó de forma continua durante 4 días, controlándose el calor de hidratación mediante termómetros instalados en el interior del hormigón. Una vez completado el hormigonado, se protegió la cara superior del encepado mediante porexpán para reducir el gradiente térmico entre el núcleo y la superficie (fig. 23). La operación se pudo realizar sin ninguna incidencia y sin sobrepasar la temperatura máxima de fraguado, por lo que se pudo iniciar la ejecución del fuste de la pila 4 antes de la crecida del río.

6.2.2Resto de cimentacionesEl resto de cimentaciones son directas y en zonas alejadas del río, por lo que no aparecieron los problemas que sucedieron en la pila 4.

Las mayores dificultades fueron las excavaciones para acceder a la cota de la ejecución de la cimentación y poder garantizar un resguardo al borde del talud. El ajuste final de la cota de cimentación y el visto bueno de la roca que afloraba en la excavación se realizaron in situ.

La zapata mayor fue la de la pila 5, con unas dimensiones de 26×22m y un canto máximo de 3,5m, lo cual le da un volumen total de 1.662m3. Todas las zapatas se hormigonaron en una sola fase, manteniendo las oportunas precauciones para evitar un ascenso excesivo de la temperatura por el calor de hidratación generado durante el fraguado.

6.3Alzados de pilasLa ejecución de los fustes, con una longitud total de 660m, fue objeto de un intenso estudio por parte del equipo de obra. Para minimizar las operaciones en altura, se decidió el premontaje de la armadura en la base de la pila, para lo cual se proyectaron los despieces de armadura por paneles independientes para cada cara, realizándose los empalmes mediante conectores roscados. Con el fin de reducir el número de conectores y agilizar el montaje, cada panel tenía la longitud de 2 trepas de encofrado, y debido a la limitación de las grúas, cada panel de ferralla correspondía a media cara de la pila (fig. 24).

Los fustes de las pilas principales 2, 3 y 5 se realizaron mediante encofrados trepantes convencionales con una altura de trepa de 5,0m (fig. 25). Si se analiza el promedio del tiempo que se tardó en construir cada 2 trepas con armadura premontada en común, se tiene un rendimiento medio de 9días por trepa, con un máximo de 5días en una trepa. Dado que la sección de la pila es variable, hay que ajustar los encofrados en cada puesta. Este ajuste se hizo en el suelo, por lo que en cada movimiento de los encofrados hubo que bajarlos previamente al suelo.

Para la pila 4 se utilizó un encofrado autotrepante suministrado por Peri con una altura de trepa de 4,5m (fig. 26). Si se analiza el promedio del tiempo que se tardó en construir cada pareja de trepas con armadura premontada en común, se tienen unos rendimientos medios de 6días por trepa, con un máximo de 4días en una trepa.

En las pilas 3 a 5, con alturas mayores de 120m, se dispusieron ascensores de doble cabina (fig. 27).

6.4TableroPara la construcción de los vanos principales del tablero se emplearon 3 parejas de carros de la empresa Freyssinet México, con una capacidad máxima de 200Tm por dovela (fig. 28). Durante el proyecto se ajustó el tamaño de dovelas para aprovechar al máximo la capacidad de estos carros. Cada tramo de tablero construido en voladizo se discretizó en una dovela cero sobre pila de 13,20m de largo ejecutada con una cimbra especial y 20 dovelas simétricas por cada extremo ejecutadas con carro. La longitud de estas dovelas era variable: entre 2,70m las primeras y 5m las correspondientes a la zona del centro de vano.

La secuencia constructiva de las 3 parejas de carros fue:

- 1.

Tablero sobre pila 2, acabando en febrero de 2012.

- 2.

De forma casi simultánea los tableros sobre pilas 5 y 3, acabando en junio y julio de 2012, respectivamente.

- 3.

Tablero sobre pila 4 con la pareja de carros que había construido la pila 2. Se acabó en septiembre de 2012.

De esta forma se estuvo trabajando de forma simultánea en los tableros sobre pilas 3, 4 y 5 (fig. 29). Como el tablero de la pila 4 era el que condicionaba el plazo, fue en el que más se ajustaron los rendimientos, llegando de forma sistemática a ciclos de una dovela cada 5días, aunque la media final en ese tramo fue de 8 días por dovela debido a diversas incidencias menores.

La secuencia de los cierres se ajustó a los condicionantes organizativos del equipo de obra. Los cierres se realizaron de forma secuencial, empezando por el vano 2 en julio de 2012 y acabando en el vano 5 en noviembre de 2012.

Durante la ejecución del tablero es de destacar el equipo de bombeo empleado. En la pila 4 se tenía que bombear en vertical a 218m de altura y 90m adicionales en horizontal para llevar el hormigón desde la base de la pila a la dovela en ejecución en el frente del voladizo. Se empleó una de las bombas más potentes existentes en el mercado: el modelo Putzmeister BSA1400 de 640cv de potencia.

Los tramos correspondientes a los vanos extremos estaban constituidos por el vano más un voladizo de 6,5m; estas fases se construyeron sobre cimbra porticada.

Las operaciones de cierre fueron las más complicadas, ya que era necesario evitar quiebros al unir los 2 extremos de los voladizos. Los cierres más sensibles fueron los de los extremos de la rama de la pila 2 contra la parte cimbrada en pila 1 y la rama de pila 5 contra la parte cimbrada en pila 6. En esta unión hay una gran diferencia de rigidez entre el extremo del voladizo y la parte cimbrada; además, en el extremo en voladizo se llegaron a medir oscilaciones diarias en vertical debido al soleamiento del tablero de 5cm, mientras que el extremo de la zona cimbrada permanecía inmóvil. Para resolverlo ambos extremos se bloquearon con unas vigas metálicas por la cara superior y el encofrado de la dovela de cierre se apoyó en una prolongación de la cimbra. De este modo se redujeron los movimientos del hormigón fresco durante la operación de hormigonado.

Con el fin de reducir la posible fisuración del tablero, se analizaron las horas más convenientes para materializar el bloqueo y realizar el hormigonado, y así limitar las tracciones y conseguir que estas se produjeran cuando el hormigón hubiera alcanzado la resistencia necesaria.

Los cierres de los extremos construidos en voladizo presentaron menos problemas, ya que los extremos a unir tienen rigideces similares. En estos casos se ataron ambos extremos con las vigas carril sobre las que rodaba el carro de hormigonado y se aprovechó la estructura del carro como encofrado para el hormigonado de la dovela de cierre (fig. 30).

6.5Control geométricoEl control de la geometría durante la construcción fue uno de los puntos más complicados por la imposibilidad de tener puntos de referencia topográficos cercanos y por la mala visibilidad que existía en el valle en muchas ocasiones debido a la niebla (fig. 31).

Para el control geométrico del tablero se diseñó un plan de posicionamiento y de seguimiento de cada dovela. Es de destacar el hecho de que las dovelas también tenían una contraflecha en planta ya que, debido a la curvatura del puente y a la altura de las pilas, durante la construcción del tablero aparecían movimientos transversales en cabeza de las pilas de hasta 120mm. En el tablero las contraflechas máximas en vertical llegaron a ser de 250mm.

Las contraflechas fueron evaluadas empleando programas desarrollados por el Departamento de Puentes de FCC complementarios a los programas comerciales de cálculo de estructuras. Estos programas permiten tener en cuenta paso a paso en el tiempo los efectos diferidos de la fluencia y la retracción del hormigón, y sus resultados han sido ampliamente contrastados en el diseño y el control geométrico de numerosos puentes ejecutados por FCC.

Para el seguimiento de la geometría construida y su evolución en el tiempo se fueron dejando clavos en las juntas en cada dovela para ir comprobando la evolución de la geometría. Estos clavos se fueron controlando topográficamente tras la ejecución de cada pareja de dovelas.

Los errores de geometría en los cierres estuvieron por debajo de 2cm salvo en un par de ellos, en los que hubo que lastrar en cada caso uno de los extremos y para reducir el error relativo y evitar formar un quiebro en el cierre.

7ConclusionesDebido a los condicionantes del valle y al trazado de la carretera, la mejor solución estructural para el puente ha sido una solución de puente tipo viga con grandes alturas de pilas. De esta forma, el viaducto tiene 3 pilas por encima de los 100m de altura, destacando la pila 4, con una altura de fuste de 208m, lo que la convierte en una de las pilas más altas del mundo (fig. 32).

En el artículo se detallan algunos de los aspectos más complicados de la fase de proyecto, tales como el estudio del viento, el diseño de la cimentación de la pila 4 y el diseño de la dovela 0.

Durante la construcción surgieron varios incidentes en la ejecución de la cimentación de la pila 4, pero desde ese momento la ejecución se desarrolló sin incidencias destacables, alcanzando ritmos muy elevados tanto en la ejecución de las diversas trepas de las pilas como en la ejecución de las dovelas del tablero.

La estructura principal del puente se terminó en noviembre de 2012 y el tramo de la autopista se ha inaugurado en septiembre de 2014 debido a diversos trabajos pendientes en otras partes de la carretera.

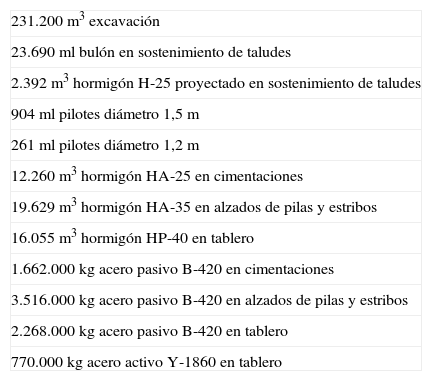

8Mediciones| 231.200m3 excavación |

| 23.690ml bulón en sostenimiento de taludes |

| 2.392m3 hormigón H-25 proyectado en sostenimiento de taludes |

| 904ml pilotes diámetro 1,5m |

| 261ml pilotes diámetro 1,2m |

| 12.260m3 hormigón HA-25 en cimentaciones |

| 19.629m3 hormigón HA-35 en alzados de pilas y estribos |

| 16.055m3 hormigón HP-40 en tablero |

| 1.662.000kg acero pasivo B-420 en cimentaciones |

| 3.516.000kg acero pasivo B-420 en alzados de pilas y estribos |

| 2.268.000kg acero pasivo B-420 en tablero |

| 770.000kg acero activo Y-1860 en tablero |

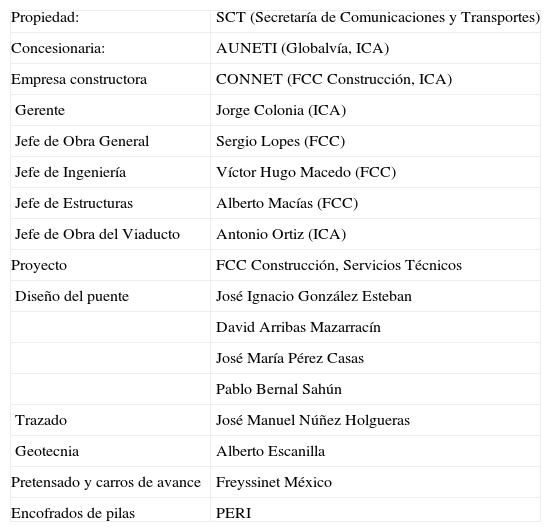

| Propiedad: | SCT (Secretaría de Comunicaciones y Transportes) |

| Concesionaria: | AUNETI (Globalvía, ICA) |

| Empresa constructora | CONNET (FCC Construcción, ICA) |

| Gerente | Jorge Colonia (ICA) |

| Jefe de Obra General | Sergio Lopes (FCC) |

| Jefe de Ingeniería | Víctor Hugo Macedo (FCC) |

| Jefe de Estructuras | Alberto Macías (FCC) |

| Jefe de Obra del Viaducto | Antonio Ortiz (ICA) |

| Proyecto | FCC Construcción, Servicios Técnicos |

| Diseño del puente | José Ignacio González Esteban |

| David Arribas Mazarracín | |

| José María Pérez Casas | |

| Pablo Bernal Sahún | |

| Trazado | José Manuel Núñez Holgueras |

| Geotecnia | Alberto Escanilla |

| Pretensado y carros de avance | Freyssinet México |

| Encofrados de pilas | PERI |