Introducción

Gracias a los avances en el ámbito de las restauraciones de cerámica sin metal, hoy en día es posible satisfacer los requisitos de estética, biocompatibilidad y propiedades mecánicas excelentes planteados a las reposiciones cerámicas7,12. Sin embargo, para obtener unas construcciones de cerámica sin metal óptimas a menudo es necesario un acabado a mano utilizando instrumentos rotatorios.

Tras la sinterización a la máxima densidad se procede a trabajar la estructura de dióxido de zirconio tallada, por ejemplo mediante su ajuste sobre el muñón dental o el trabajado de piezas primarias en las técnicas paralela y cónica.

Otro uso de instrumentos rotatorios con material sinterizado a máxima densidad o sometido a prensado hidrostático forma parte del procedimiento en diversos sistemas CAD/CAM, como por ej. en los sistemas DCS PRECIDENT (Allschwil, Suiza), KaVo Everest (Biberach, Alemania), Digident (Pforzheim, Alemania) y Straumann-etkon (Gräfelfing, Alemania). En este caso se mantienen barras entre el bloque y la estructura. La mecanización y el corte de las barras plantean elevadas exigencias tanto a las herramientas durante el rectificado como para las fresas abrasivas durante el acabado. La dificultad en el acabado de Y-TZP (dióxido de zirconio parcialmente estabilizado con itrio) sinterizado a máxima densidad radica en la elección de los instrumentos adecuados, debido a la dureza muy elevada del material de la estructura. Las fresas abrasivas convencionales poseen una duración demasiado reducida y un desgaste excesivo.

Planteamiento del problema

Hasta ahora no se conoce ningún método para estudiar de forma estandarizada y por ende comparable la eficiencia de fresas abrasivas para la aplicación descrita. Con el creciente número de fresas abrasivas y de pulido especiales para Y-TZP, cada vez resultaba más difícil para el usuario acertar en su elección, máxime cuando los intereses de los fabricantes de fresas abrasivas y los de los fabricantes de materiales parecen ser opuestos. Las promesas de los fabricantes de fresas abrasivas de ofrecer tasas de abrasión cada vez más elevadas y mayores duraciones en las fresas abrasivas para Y-TZP se contraponen a las recomendaciones de la mayoría de los fabricantes de materiales, quienes normalmente consideran inapropiada una mecanización dura de las restauraciones sinterizadas.

En consecuencia, era preciso desarrollar un método que permitiera simular de forma reproducible las condiciones de uso.

A fin de respetar los intereses de ambas partes (fabricantes de fresas abrasivas y fabricantes de materiales), no debían analizarse únicamente las tasas de abrasión y las tasas de desgaste medidas de las fresas abrasivas, sino también los daños materiales resultantes en las superficies de Y-TZP. En este contexto, la idea consistía en determinar las influencias de la mecanización sobre el estado de fase, así como los daños superficiales del material de la estructura.

Los ejes de este estudio son la evaluación del comportamiento abrasivo, la representación de los daños a la superficie y de la transformación de fase debido al fresado o pulido, así como al arenado de Y-TZP sinterizado a máxima densidad.

Material

Fresas abrasivas

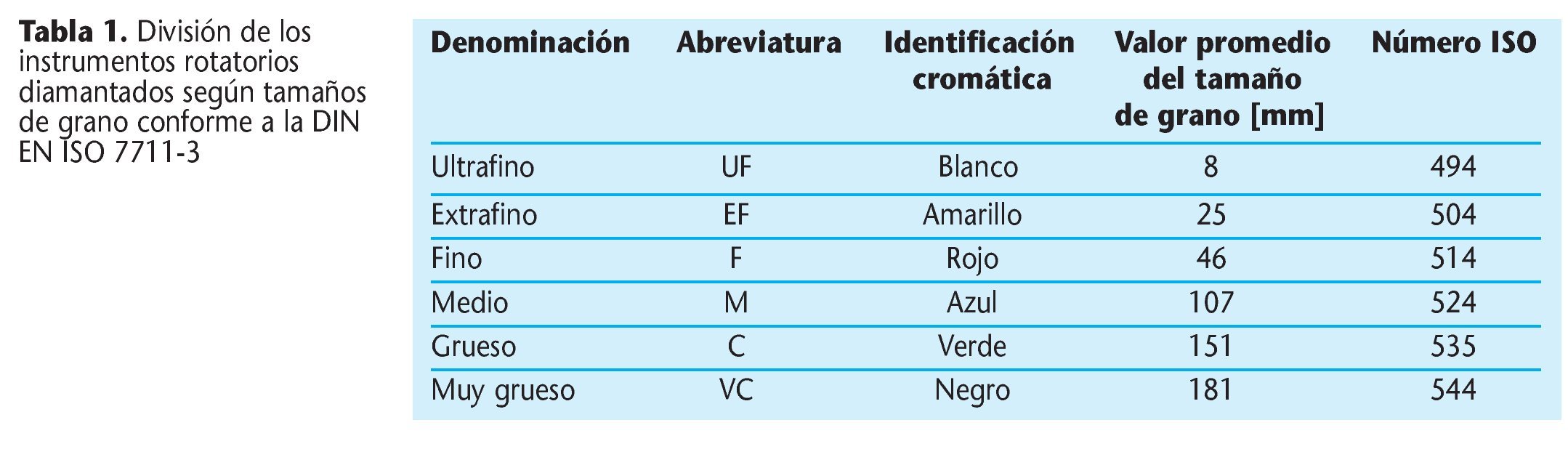

Para este estudio se analizaron un total de 158 fresas abrasivas de los siguientes doce fabricantes: Meisinger (Neuss, Alemania), Edenta (Au/SG, Suiza), EVE (Pforzheim, Alemania), Stoddard (Hertfordshire, Inglaterra), Komet (Lemgo, Alemania), DFS (Riedenburg, Alemania), Jota (Rüthi/SG, Suiza), steco (Hamburgo, Alemania), NTI (Kahla, Alemania), Strauss & Co (Ra'anana, Israel), Shofu (Ratingen, Alemania) y Kenda (Vaduz, Liechtenstein). Todas las fresas abrasivas ensayadas han sido concebidas por los fabricantes especialmente para la mecanización de dióxido de zirconio. Las fresas abrasivas fueron divididas en 7 grupos en función de sus distintas indicaciones:

¿ Corte de barras

¿ Pulido de barras/corrección preliminar

¿ Corrección de precisión

¿ Pulido preliminar

¿ Pulido de precisión/pulido a brillo

¿ Abrillantado intenso

¿ Tratamiento superficial de piezas primarias

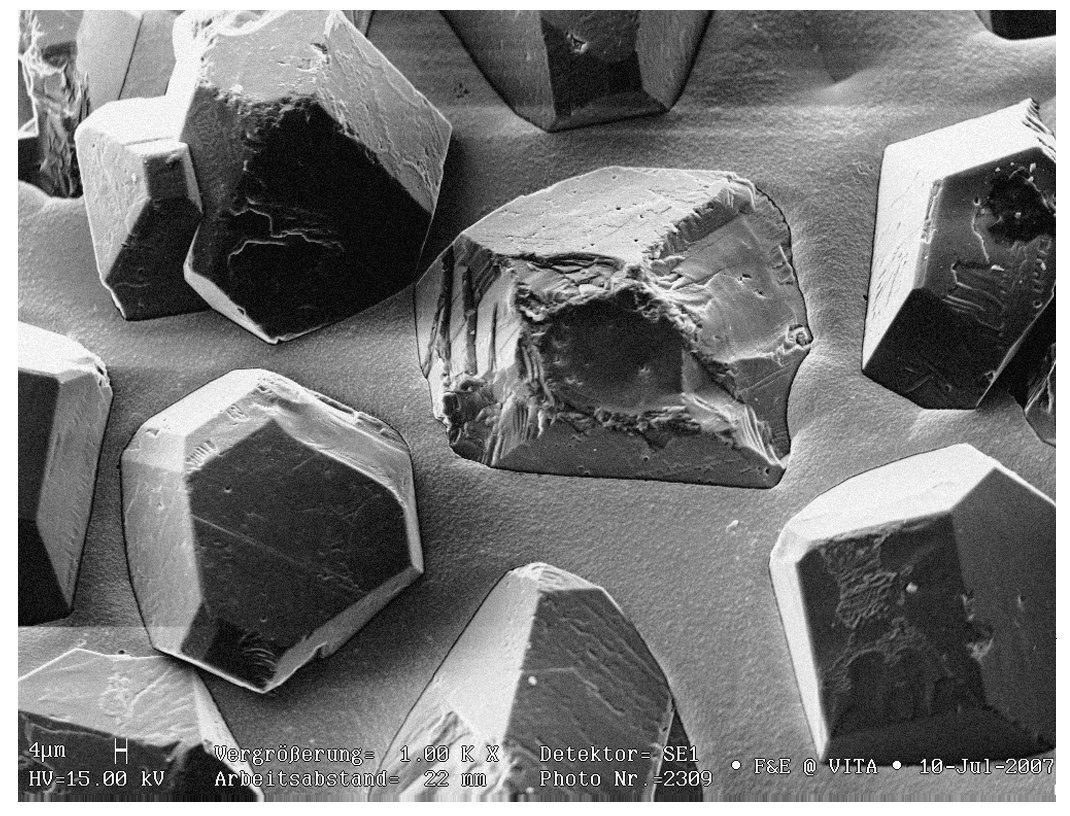

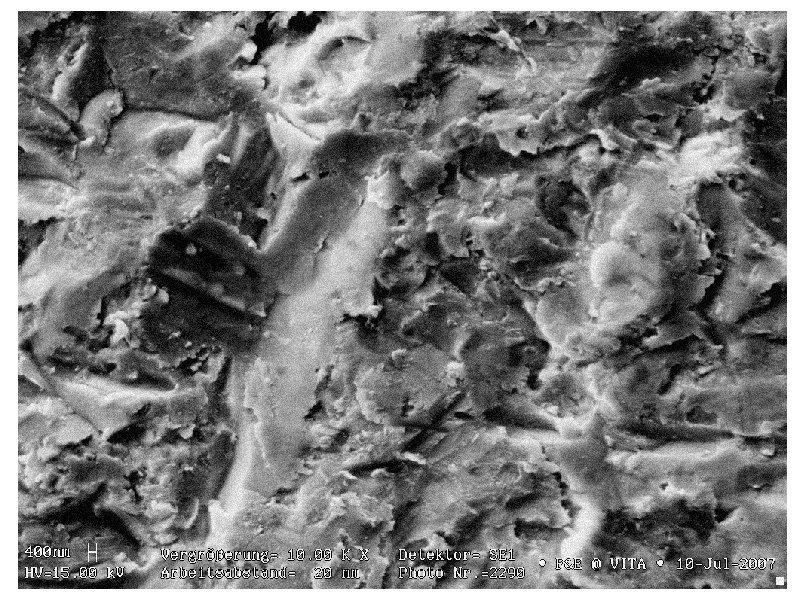

En todas las fresas abrasivas para la mecanización de dióxido de zirconio, el material abrasivo consiste en granos de diamante (fig. 1). Éstos se aplican galvánicamente sobre un soporte metálico o están integrados en forma sinterizada en el soporte metálico. Los instrumentos de fresado se diferencian en cuanto al tamaño de grado de los granos de diamante; la tabla 1 refleja la división conforme a la DIN EN ISO 7711-3 0.

Fig. 1. Una imagen MEB (1.000 aumentos): ejemplo para una fresa abrasiva con granos de diamante ligados galvánicamente.

Superficie a mecanizar

En este estudio se utilizó como material de estructura VITA In-Ceram YZ (Vita Zahnfabrik, Bad Säckingen, Alemania) sinterizado a la máxima densidad. Se trata de bloques de dióxido de zirconio13 (ZrO2) parcialmente estabilizado con óxido de itrio (Y2O3) con un porcentaje en peso del 5%, sinterizados a la máxima densidad en un horno de alta temperatura (VITA ZYrcomat) conforme a las indicaciones del fabricante13 y que presentaban siempre la misma densidad (6,07 g/cm3).

Método

Abrasión

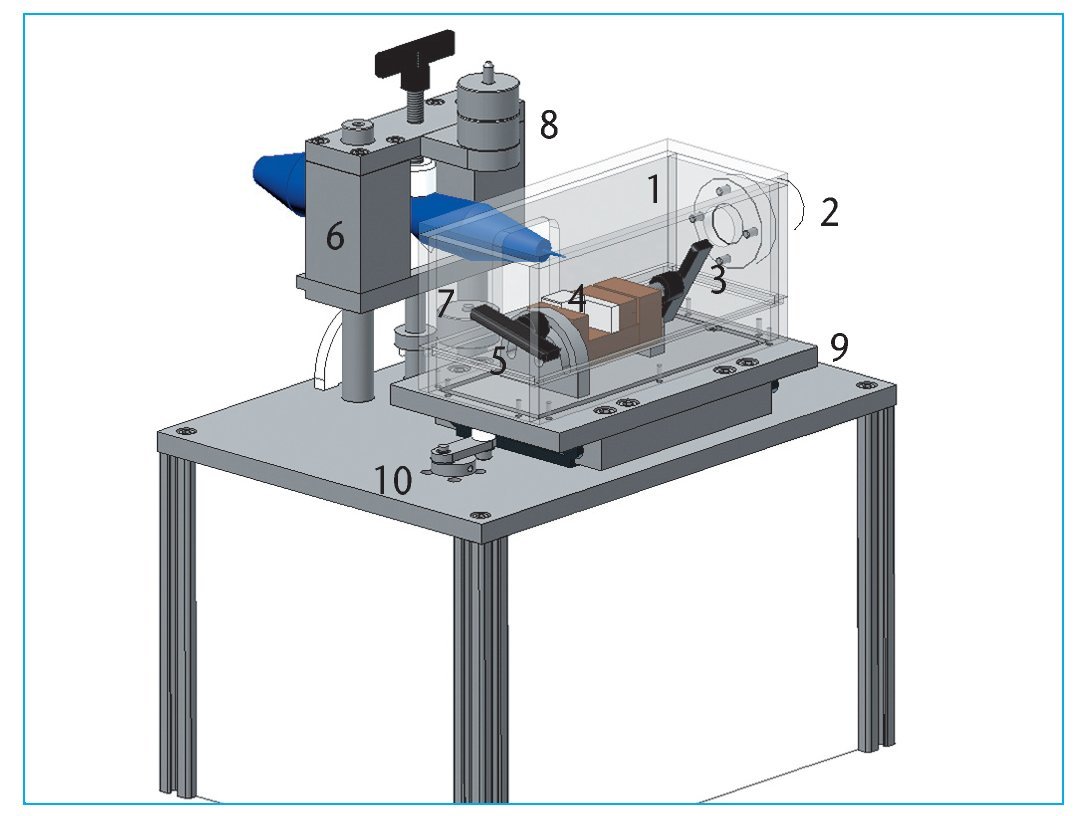

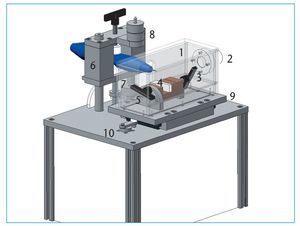

En el caso de la VITA-Machine for Standardized Grinding (MSG) (fig. 2) se trata de una máquina que posibilita un fresado automatizado, estandarizado y reproducible. El objeto de muestra (4) se fija mediante un sargento (3) sobre una mesa (9) con accionamiento (10). Esta mesa se mueve unidimensionalmente a una velocidad regulable. Además se puede inclinar el portamuestras (5). Esto es necesario al utilizar fresas abrasivas cuya forma geométrica no pueda aplicarse de forma plana sobre la superficie de la muestra (por ejemplo, cabezas abrasivas cónicas).

Fig. 2. Un dibujo técnico en 3D de la fresadora (software: Autodesk Inventor, Autodesk, Múnich, Alemania).

A continuación, se puede fijar mediante un sargento una pieza de mano o una turbina al soporte ajustable verticalmente en altura (6). Como pieza de mano se utilizó un modelo de la firma KaVo (tipo 4911) y como turbina un modelo de Bien Air (Biel, Suiza, tipo TDS 890). El soporte apoyado en rodamiento de bolas puede ser cargado con pesos (8) con arreglo a las fuerzas de apriete (según las indicaciones del fabricante). El peso propio de la pieza de mano y de la turbina se neutraliza mediante los contrapesos (7) correspondientes.

La cubierta de plexiglás transparente (1) se conecta mediante un manguito aspirador (2) al sistema de aspiración de una estación de trabajo de prótesis dental, a fin de evitar la formación de polvo con partículas respirables de dióxido de zirconio. Además sirve (1) como protección contra salpicaduras durante el uso de fresas abrasivas refrigeradas por agua. A través de una abertura en la mesa (9) se recoge el agua en un recipiente en la carcasa.

Análisis de la abrasión

Se llevó a cabo un análisis de la abrasión a partir de la abrasión (en la estructura y en las fresas abrasivas) tras la mecanización (fresado, pulido, etc.). Se determinó la relación de la abrasión en la fresa abrasiva con la observada en el Y-TZP. Antes y después de la mecanización se midió el peso de la fresa abrasiva y del bloque Y-TZP.

Después de fijar la fresa abrasiva y el bloque Y-TZP en la máquina y tras ajustar el número de revoluciones, la fuerza de apriete y el ángulo de inclinación, se procedió al fresado seis veces durante un minuto cada vez. Para cada uno de los siete grupos se estableció una clasificación por rango en función de la relación de abrasión, empezando por el valor más bajo.

En este método de evaluación es preferible una fresa abrasiva con una menor relación de abrasión.

Difractometría de rayos X (D8 Advance, Bruker AXS GmbH, Karlsruhe, Alemania)

Se obtuvo un difractograma de cada bloque de Y-TZP fresado (un bloque por cada fresa abrasiva).

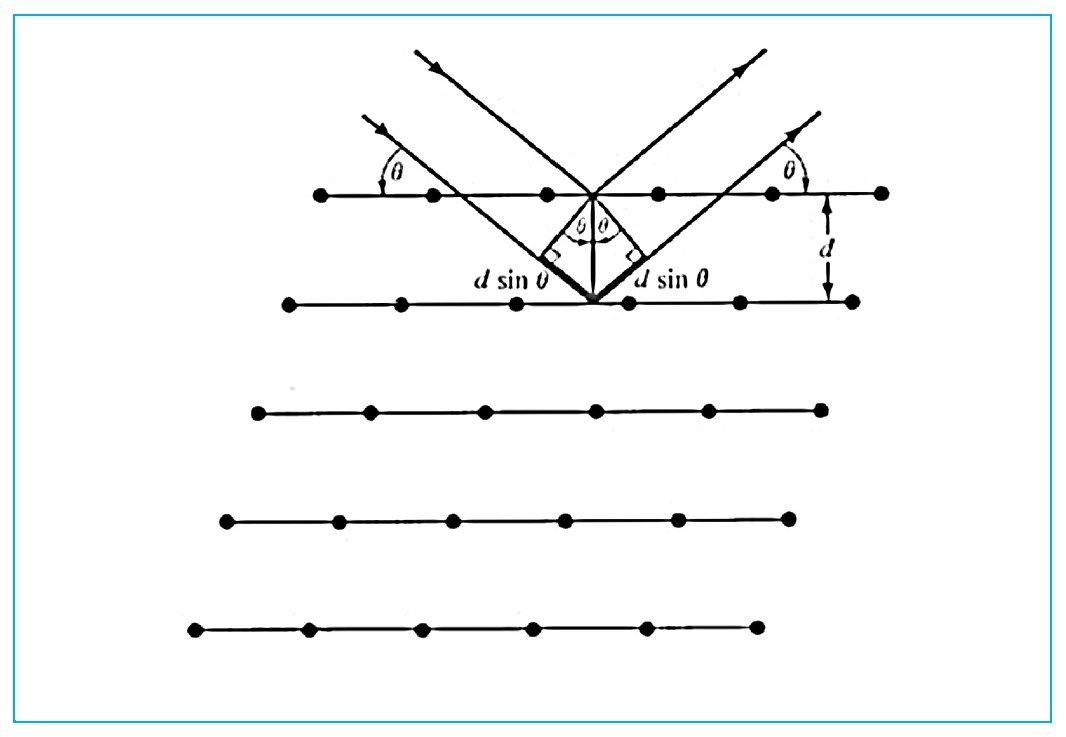

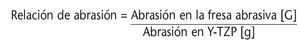

El principio de la difractometría de rayos X se basa en la interacción entre la radiación X y las redes cristalinas. La radiación X es difractada en un ángulo muy concreto, el ángulo de reflexión o de difracción, en los planos reticulares de la muestra (fig. 3). Estos ángulos son característicos de un cristal y se corresponden a las distancias entre los planos reticulares8.

Fig. 3. Representación esquemática del proceso de difracción en planos reticulares4.

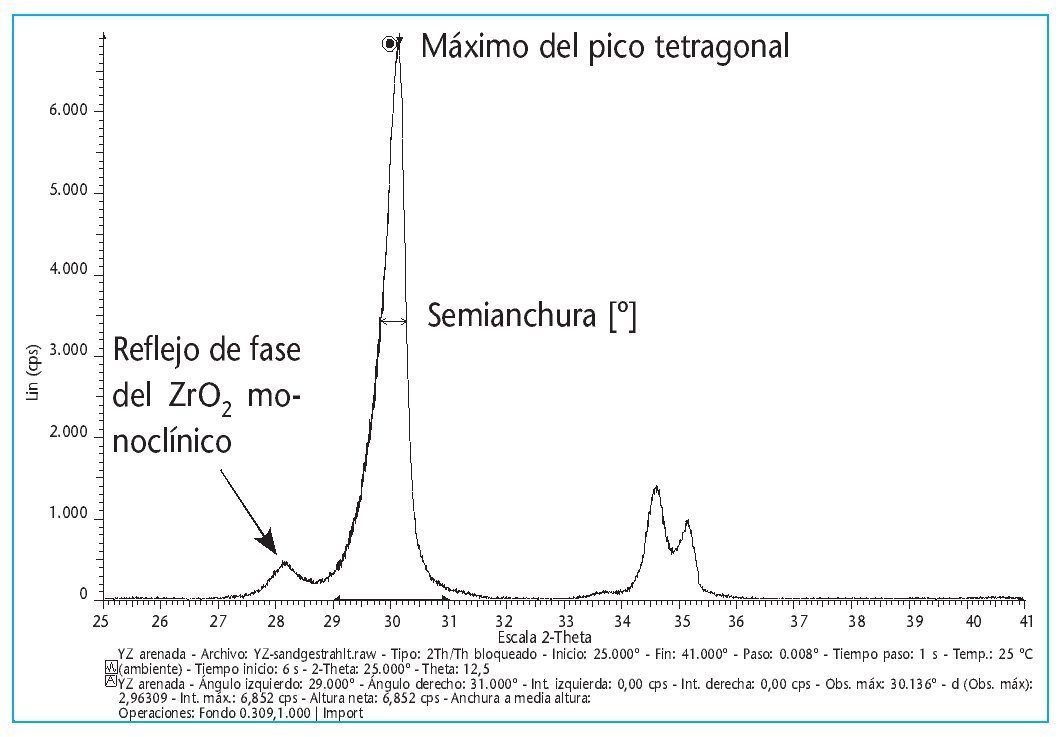

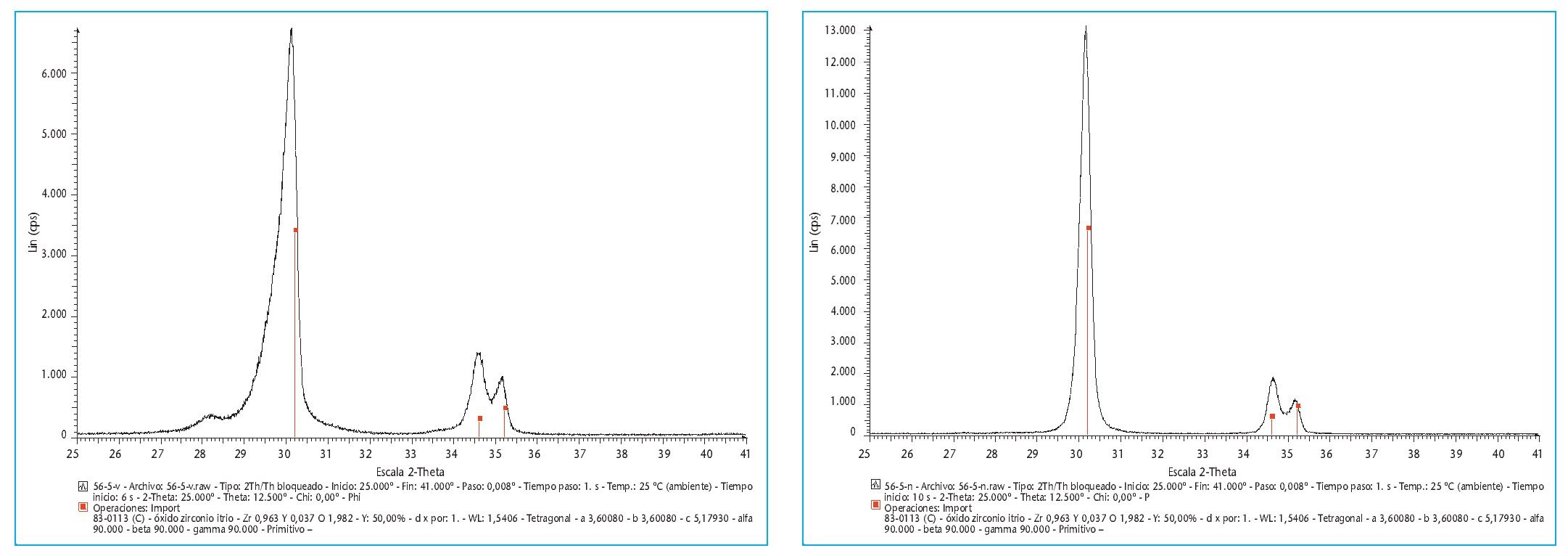

Los reflejos medidos se representan en un diagrama de difracción (fig. 4). En éste se representa el ángulo de reflexión en relación con la intensidad (radiación detectada). La posición de los distintos picos (= planos reticulares distintos) es característica de un cristal (comparable a una huella dactilar del material de muestra).

Fig. 4. Ejemplo de una medición FWHM en un difractograma.

Mediante la comparación de espectros ya conocidos y registrados en una base de datos con el espectro registrado resulta posible la identificación8.

A partir de ahí fue posible constatar una transformación posible de la fase tetragonal a la fase monoclínica.

Medición de la semianchura

Se aplicó la medición de la semianchura (FWHM: Full Width at Half Maximum) para observar las tensiones en la red cristalina (a partir del pico principal tetragonal) y compararlas entre sí (fig. 4). Cuanto más ancho sea el pico tetragonal, tanto mayores son las tensiones de la red cristalina como consecuencia de la mecanización.Microscopia electrónica de barrido

A partir de imágenes obtenidas mediante el microscopio electrónico de barrido (REM: LEO 438 VPi Carl Zeiss SMT) pudieron representarse los daños superficiales y las topografías superficiales inducidos por la mecanización.

Arenado

Para comparar un tratamiento superficial mediante fresas abrasivas se arenaron superficies de dióxido de zirconio con corindón precioso de 50 mm a una presión de 2,5 bar (P-G 400, Harnisch + Rieth, Winterbach, Alemania).

Según Vita, una superficie de Y-TZP mecanizada cuya estructura cristalina se ha modificado se transforma de nuevo mediante una cocción especial de regeneración a 1.000 ºC. Se comprobó de nuevo la veracidad de esta afirmación.

Resultados

Análisis de abrasión

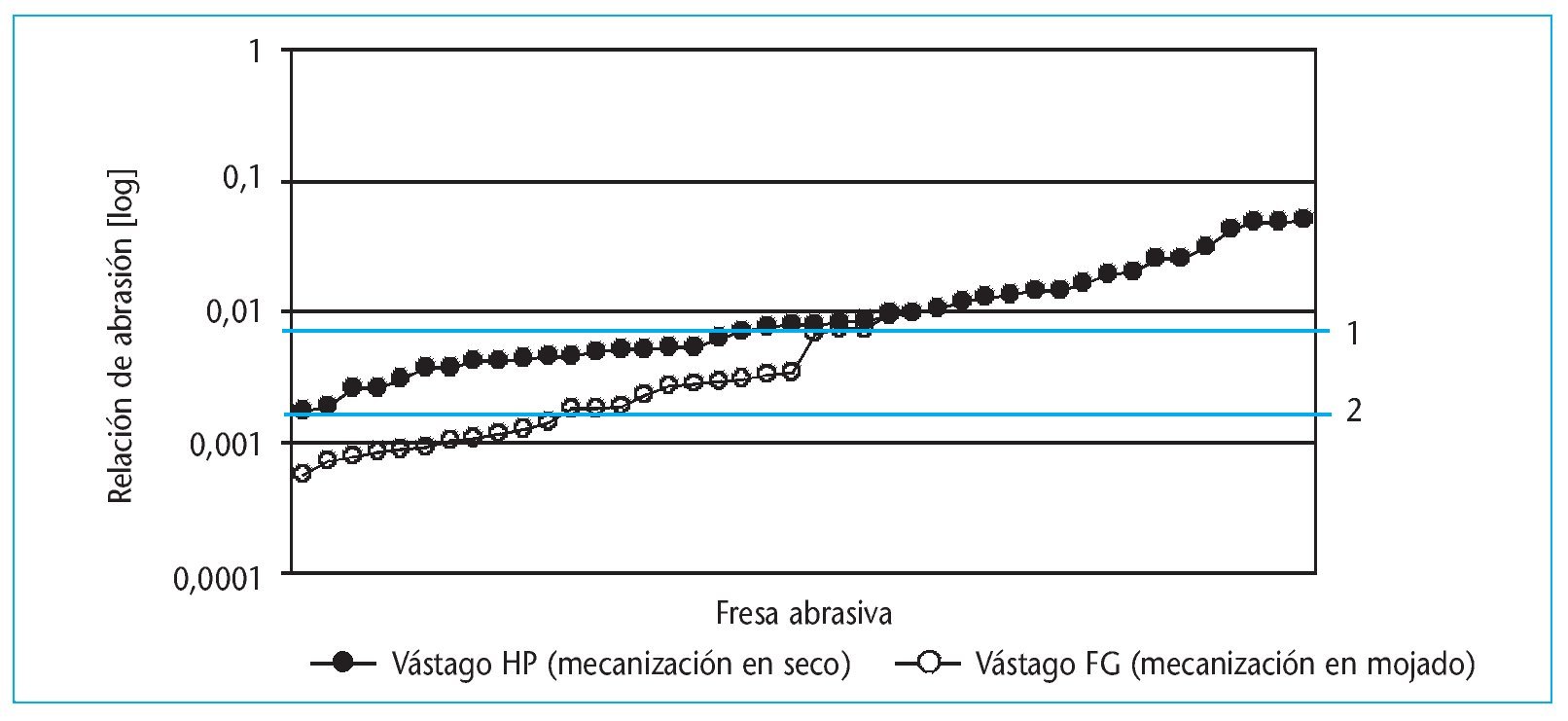

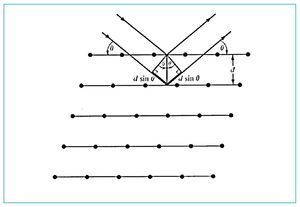

Sólo en el grupo 2 fue posible una comparación clara entre la pieza de mano (HP = Hand Piece, círculos negros en la fig. 5) y la mecanización en seco y el accionamiento por turbina (FG = Friction Grip, círculos claros en el análisis de abrasión fig. 5) y la mecanización en mojado, puesto que sólo en dicho grupo se disponía de fresas tanto FG como HP (fig. 5). Una fresa abrasiva alcanza su máxima eficiencia cuando la relación de abrasión es lo más pequeña posible.

Esta representación permite constatar que las fresas para la turbina obtienen mejores resultados en general. Hasta la primera línea dominan las fresas FG. Entre las líneas 1 y 2 se solapan las fresas de turbina y de pieza de mano. Por encima de la segunda línea aparecen exclusivamente fresas HP. En síntesis, del diagrama (fig. 5) se deriva que en la región con baja relación de abrasión predominan las fresas de turbina, mientras que en las regiones con relación de abrasión más elevada predominan las fresas de pieza de mano.

Fig. 5. La relación de abrasión (corrección preliminar) se divide en accionamiento por turbina y accionamiento por pieza de mano.

Por lo demás, las fluctuaciones dentro de las fresas de pieza de mano son sensiblemente mayores que en las fresas de turbina.

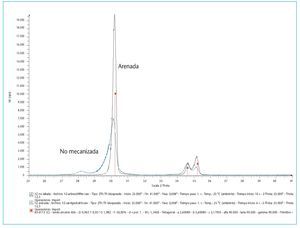

Transformación de tetragonal a monoclínica (difractometría de rayos X)

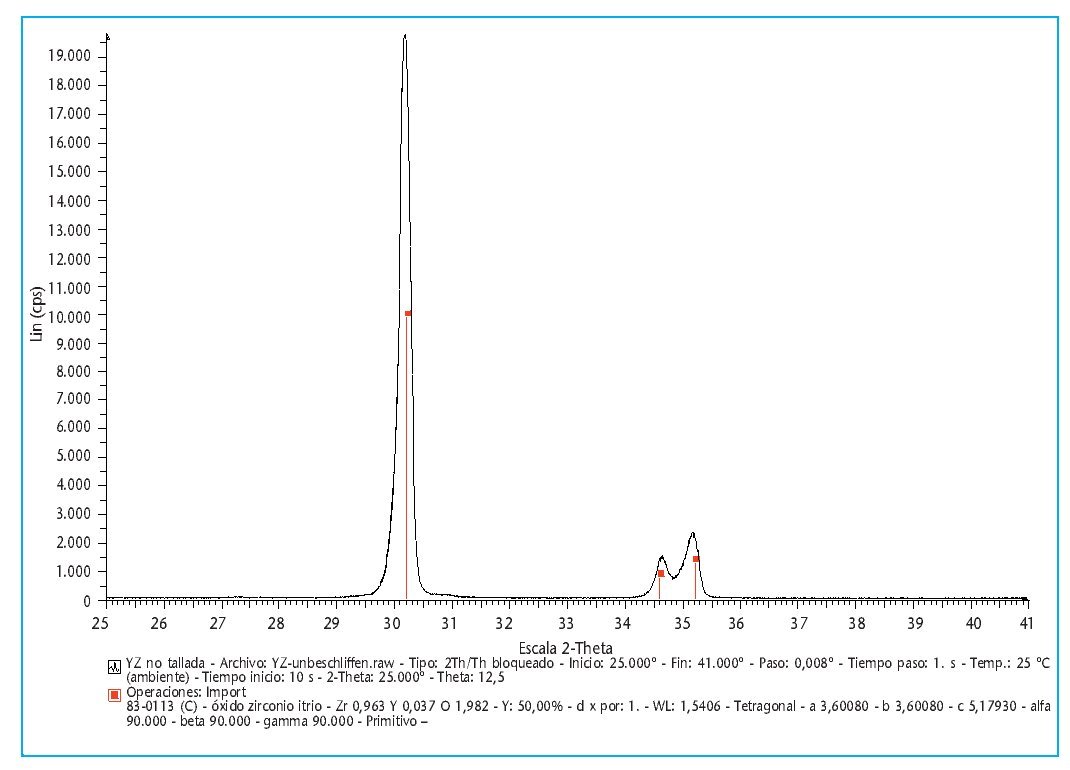

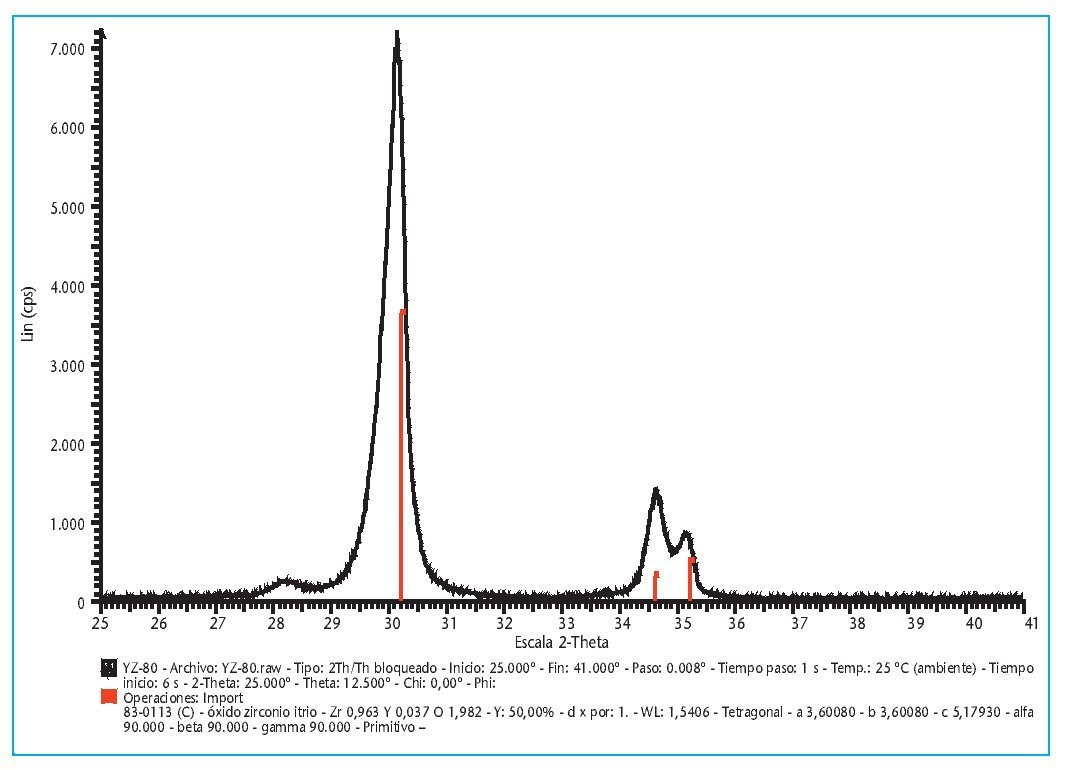

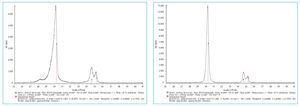

No se observaron diferencias significativas en los distintos difractogramas en relación con la proporción de fase monoclínica para las fresas de turbina y las de pieza de mano (así como entre la mecanización en mojado y en seco). A este resultado llegaron también Fischer et al en su estudio3. No fue posible un cálculo exacto de la proporción de fase monoclínica. Posiblemente ésta es reducida en comparación con la fase tetragonal. A continuación se representan como ejemplo un difractograma de una superficie Y-TZP no mecanizada (fig. 6) y de una superficie Y-TZP mecanizada mediante una fresa basta (fig. 7).

Fig. 6. El difractograma de una superficie de ZrO2 no mecanizada en la zona de 20 desde 25º hasta 40º.

Fig. 7. El difractograma de una superficie de ZrO2 mecanizada en la zona de 20 desde 25º hasta 40º.

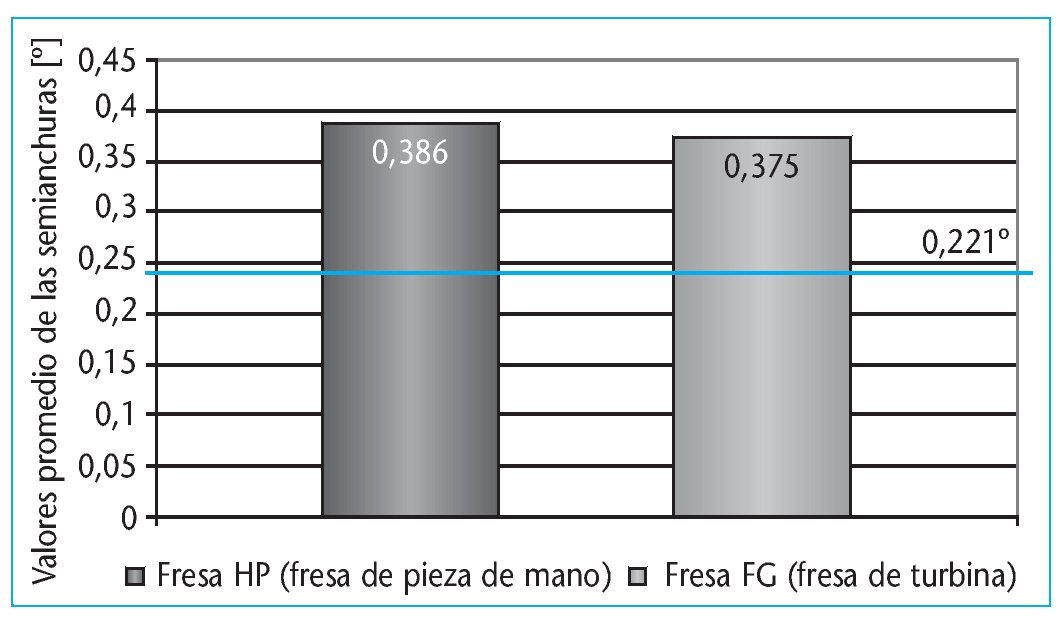

Medición de la semianchura

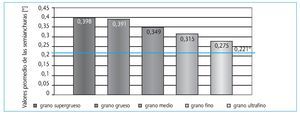

A partir de la medición de la semianchura, orientada por el pico principal tetragonal, se demostró que dicho pico principal es tanto más ancho y posee una intensidad tanto más baja cuanto más basto es el material abrasivo de la fresa abrasiva. Esto significa que la tensión en la superficie depende directamente de la fresa abrasiva.

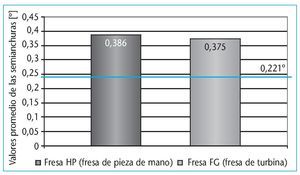

A partir de las semianchuras del pico tetragonal se puede demostrar también la acción distinta de la turbina y de la pieza de mano. A partir de los grupos 2, 3 y 7 se obtuvieron los valores promedio de la FWHM.

Para las fresas HP el valor se sitúa aproximadamente en 0,386º y dentro de las fresas FG se sitúa en 0,375º. El valor de referencia se sitúa en 0,221º (fig. 8). Esto equivale a la semianchura del pico tetragonal de una superficie Y-TZP no mecanizada.

Fig. 8. Comparación de FWHM (valores promedio) entre las fresas abrasivas para la pieza de mano (izquierda) y las fresas abrasivas para la turbina (derecha).

Las fresas de pieza de mano inducen más tensiones de la red cristalina.

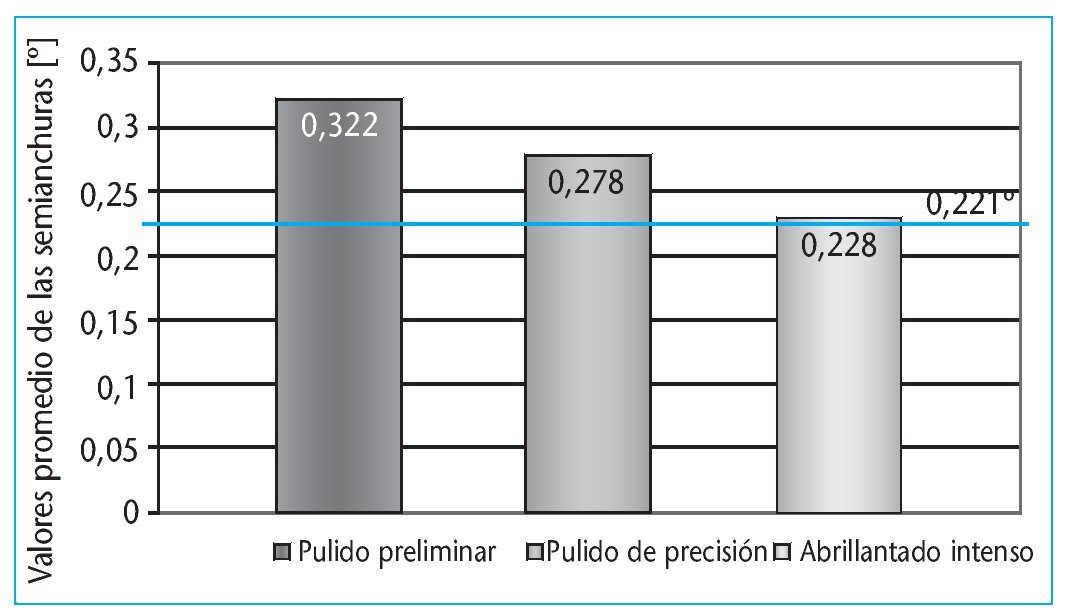

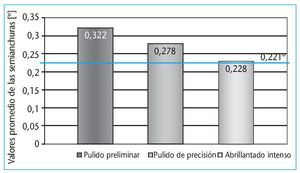

Algo parecido se observa en la comparación de la semianchura dentro de los grupos de pulidores.

A medida que disminuye el tamaño de grano del material abrasivo (diamante) se reducen también las tensiones de la red cristalina inducidas por la mecanización. Así lo ilustra la figura 9, en la que se muestra una comparación de las semianchuras de los picos tetragonales de ZrO2 tratado con pulidores bastos, finos y de abrillantado intenso.

Fig. 9. Comparación de FWHM (valores promedio) entre pulidor basto, pulidor fino y pulidor de abrillantado intenso.

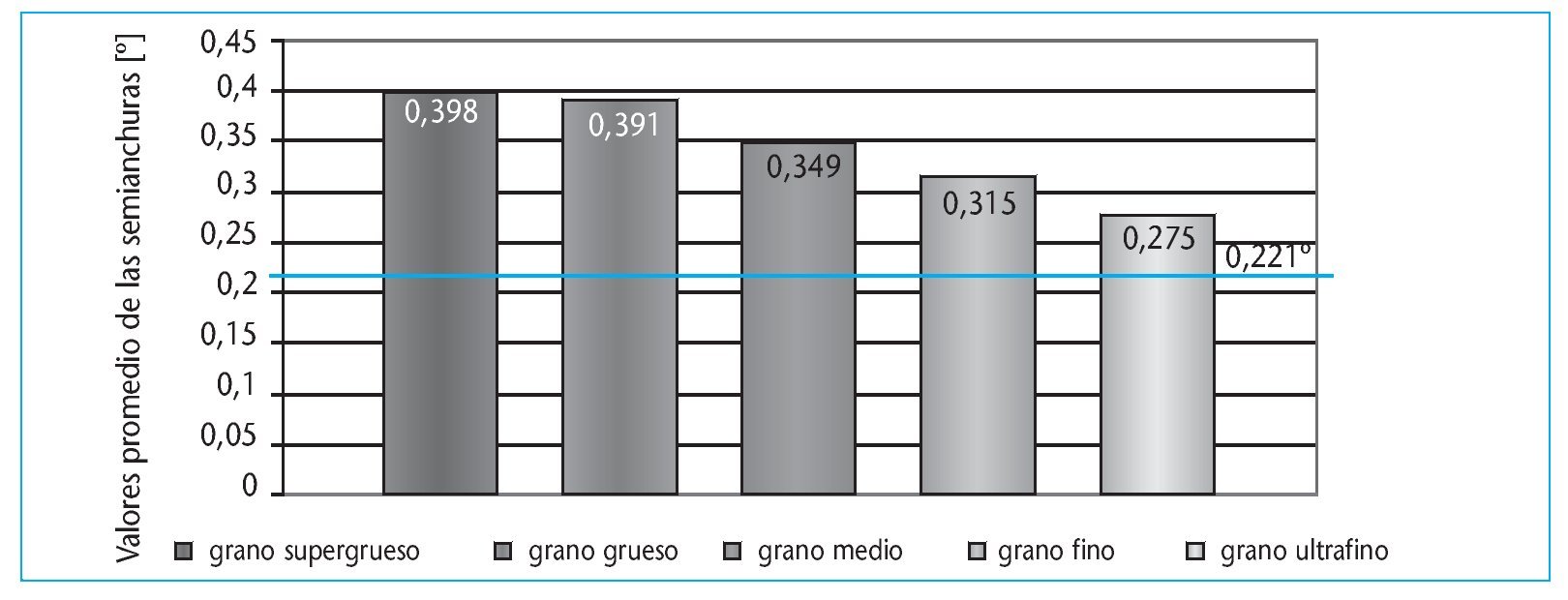

Al contraponer las fresas de distintos granos dentro del grupo 7 se observa lo mismo: las tensiones de la red cristalina disminuyen a medida que se reduce el tamaño del grano del material abrasivo. Así lo ponen de manifiesto también las semianchuras al utilizar un grano muy grueso hasta un gran ultrafino (fig. 10).

Fig. 10. Comparación de FWHM (valores promedio) dentro del grupo 7 (técnica de fresado), si bien en este caso las fresas abrasivas se dividieron en función de su grano desde supergrueso hasta ultrafino.

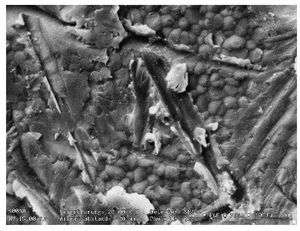

Daños a la superficie

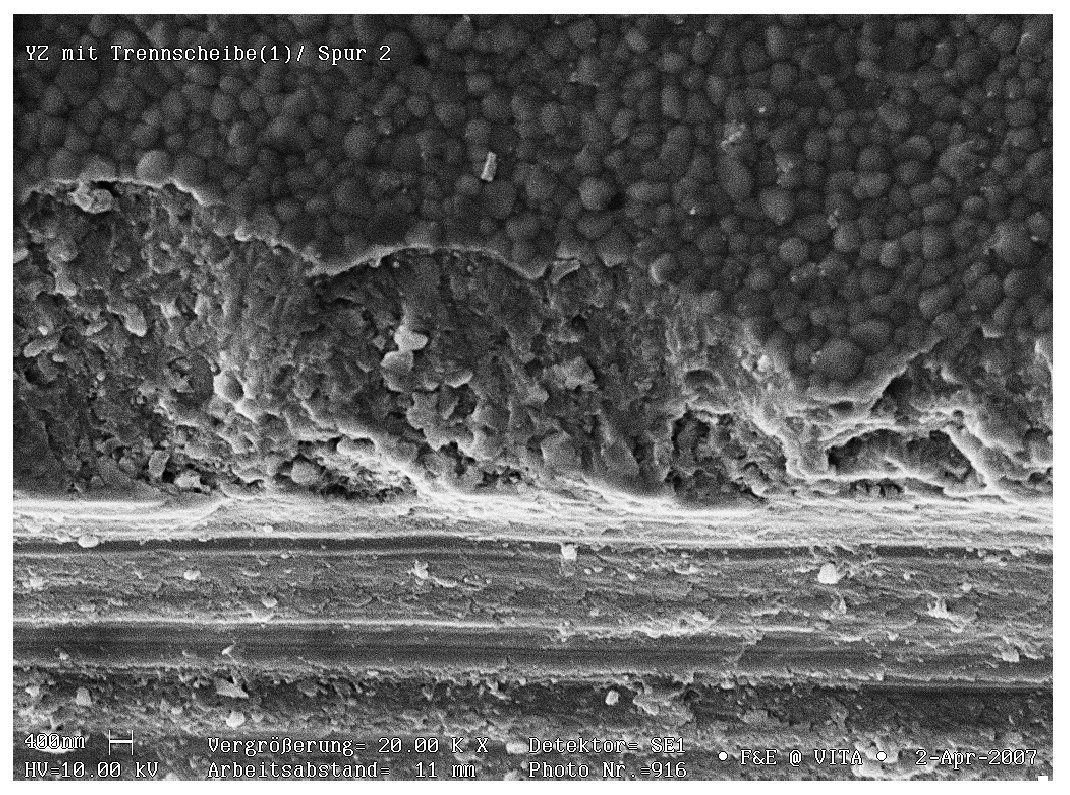

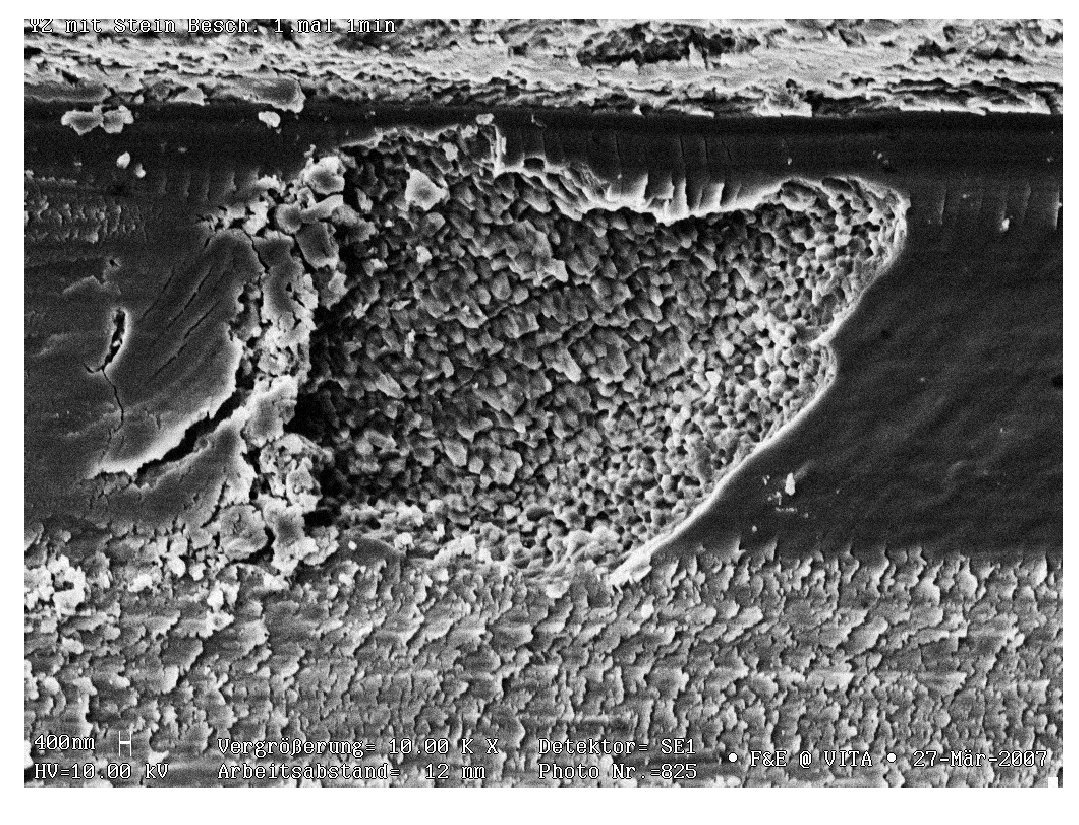

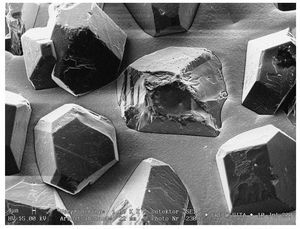

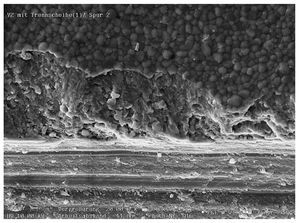

En la figura 11 se muestra una imagen MEB de una superficie Y-TZP trabajada con un disco de corte (grano ISO: 524). Es visible la zona marginal del surco de abrasión del disco de corte. El disco de corte se movió dentro de la superficie delimitada (líneas punteadas) en la dirección de la flecha sobre el bloque Y-TZP.

Son visibles desprendimientos en la zona marginal (debido al comportamiento quebradizo del dióxido de zirconio). Las siguientes imágenes MEB muestran una sección transversal a través de los diversos daños aparecidos en las superficies de dióxido de zirconio.

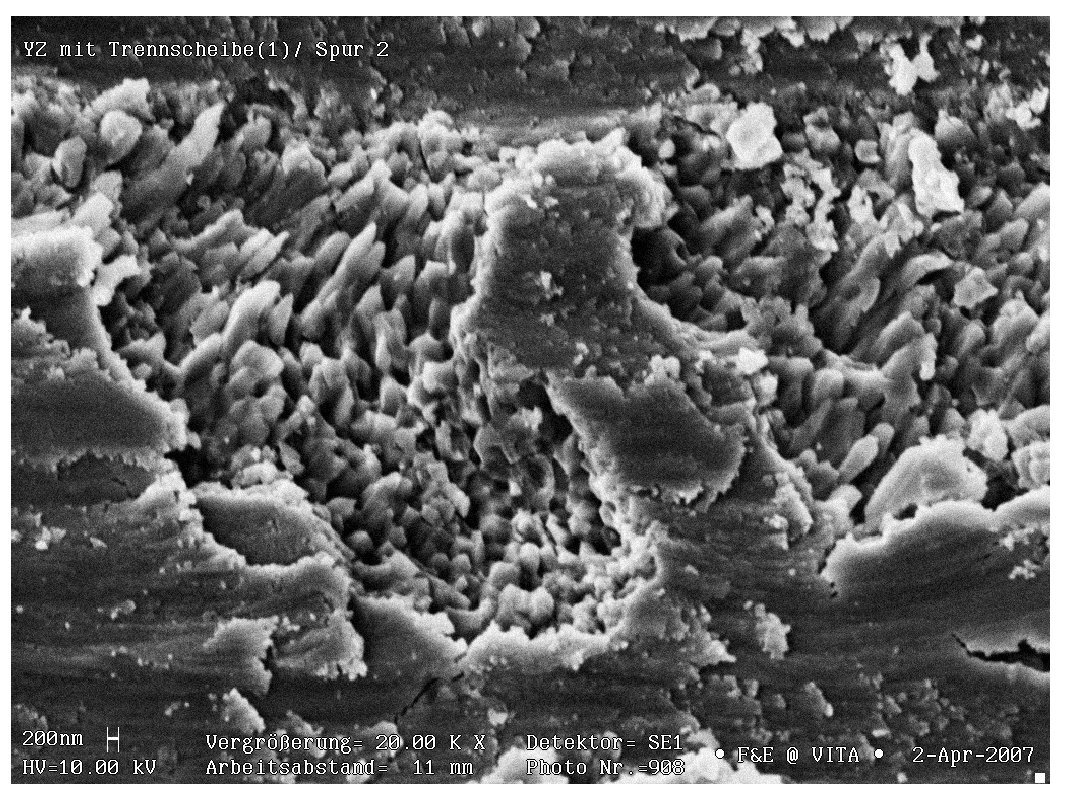

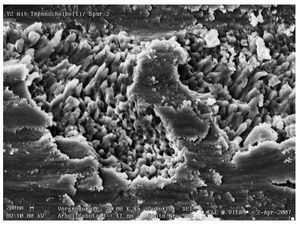

La figura 12 (trabajada con el mismo disco de corte que en la fig. 11) muestra nuevamente el daño al material. Parece como si se hubieran estirado los granos de la cerámica. Se aprecian fisuras que posteriormente conducen a desprendimientos completos del dióxido de zirconio.

Fig. 11. Imagen MEB (20.000 aumentos) de una superficie Y-TZP mecanizada con disco de corte.

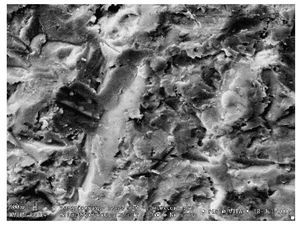

Todas las imágenes MEB muestran daños evidentes a la superficie Y-TZP, entre los cuales se cuentan, por ejemplo, desprendimientos de material, formación de microfisuras (fig. 13), estrías, surcos de abrasión y desconchamientos (figs. 12 a 14).

Fig. 12. Imagen MEB (20.000 aumentos) de una superficie Y-TZP mecanizada con disco de corte.

Fig. 13. Imagen MEB (10.000 aumentos) de una superficie YTZP mecanizada con fresa abrasiva (para la pieza de mano, ligadura cerámica).

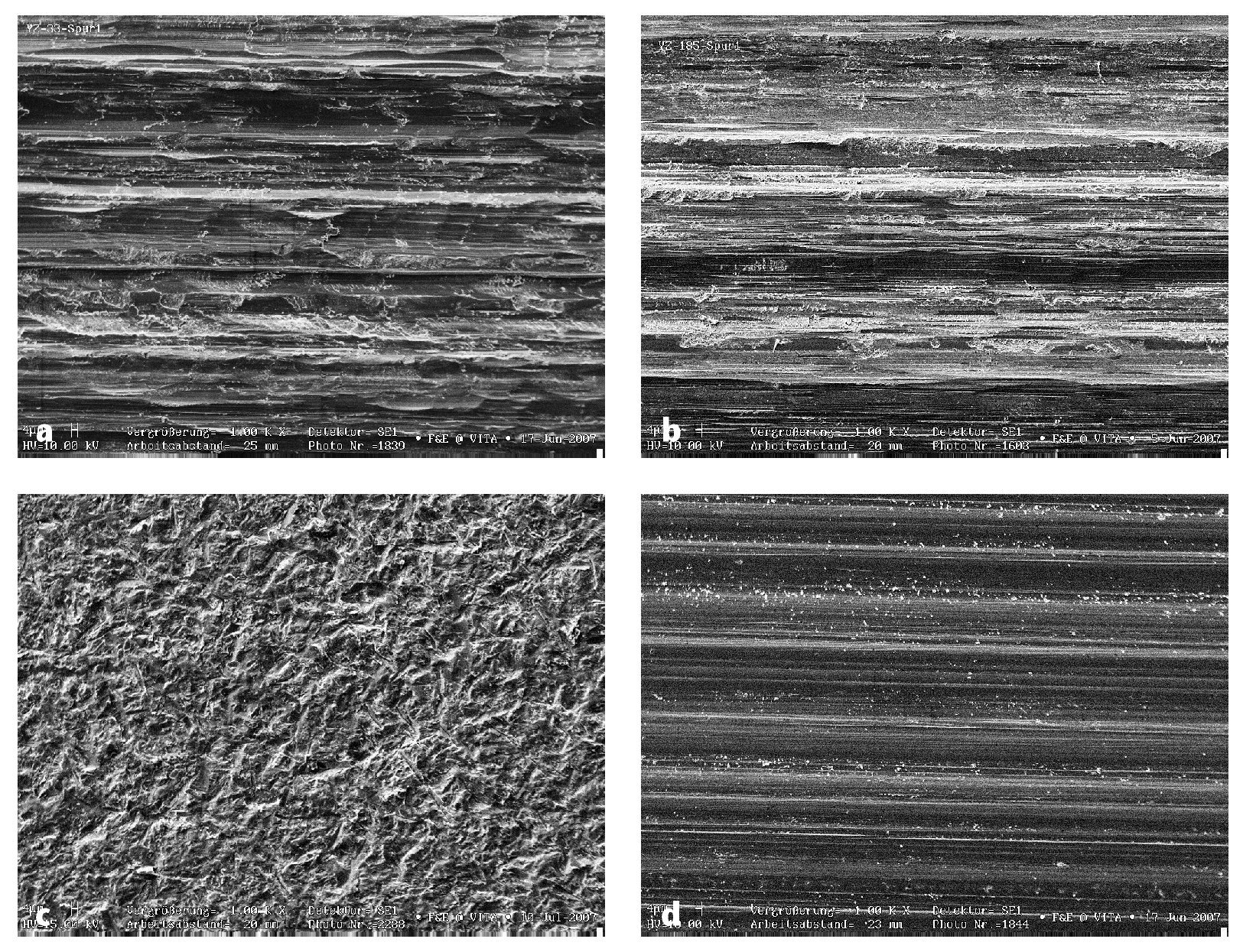

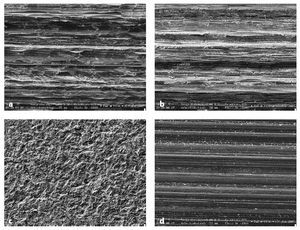

Fig. 14. Contraposición de imágenes MEB (todas ellas 1.000 aumentos). a superficie de ZrO2 mecanizada con fresa para pieza de mano; b superficie de ZrO2 mecanizada con fresa para turbina; c superficie de ZrO2 arenada; d superficie de ZrO2 pulida preliminarmente.

En todas las imágenes se han perdido superficialmente las estructuras de grano (fig. 11) debido a la mecanización de las superficies con distintas fresas abrasivas.

Este fenómeno se produce incluso durante el pulido, si bien en este caso el daño a la superficie es sensiblemente menor (fig. 14d).

En las figuras 14a a 14d se contraponen imágenes MEB con 1.000 aumentos de cuatro superficies Y-TZP sometidas a tratamientos distintos.

En la figura 14a se muestra una superficie de ZrO2 mecanizada con una fresa para la pieza de mano (ligadura cerámica, grano ISO 524). La superficie se asemeja en cierta medida a la de la figura 14a, la cual fue mecanizada con una fresa para la turbina (ligadura metálica galvánica, grano ISO 514). En la imagen 14a se observan daños algo más acusados.

La imagen 14c muestra una superficie de ZrO2 arenada. Ésta fue estriada en un patrón regular por el material de arenado (Al2O3).

La figura 14d muestra una superficie de ZrO2 mecanizada con un pulidor de goma (grano ISO 533). Se observan huellas de abrasión claras, pero no daños bastos, tales como desprendimientos, en comparación con las imágenes a y b.

En las cuatro imágenes se ha destruido superficialmente la estructura esférica.

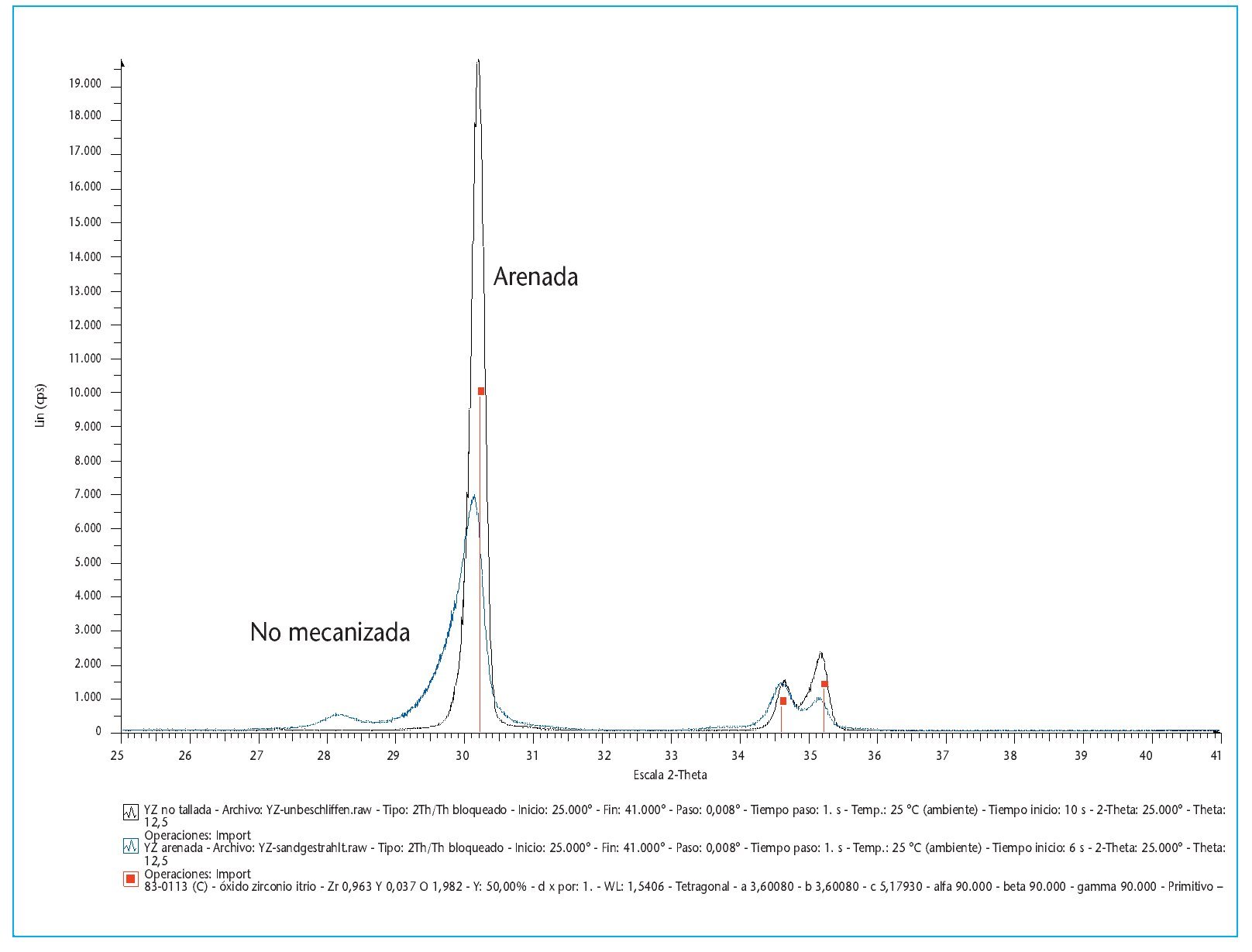

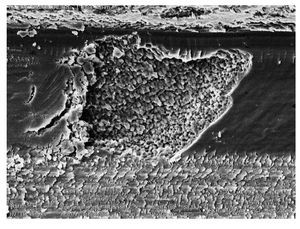

Arenado

En las superficies Y-TZP arenadas se forma también una porción de fase monoclínica sustancialmente mayor a la observada en las muestras fresadas (en mojado o en seco) (fig. 15).

Fig. 15. Comparación de los difractogramas de una superficie de Y-TZP arenada y una de YTZP no mecanizada en la zona de 20 desde 25º hasta 40º.

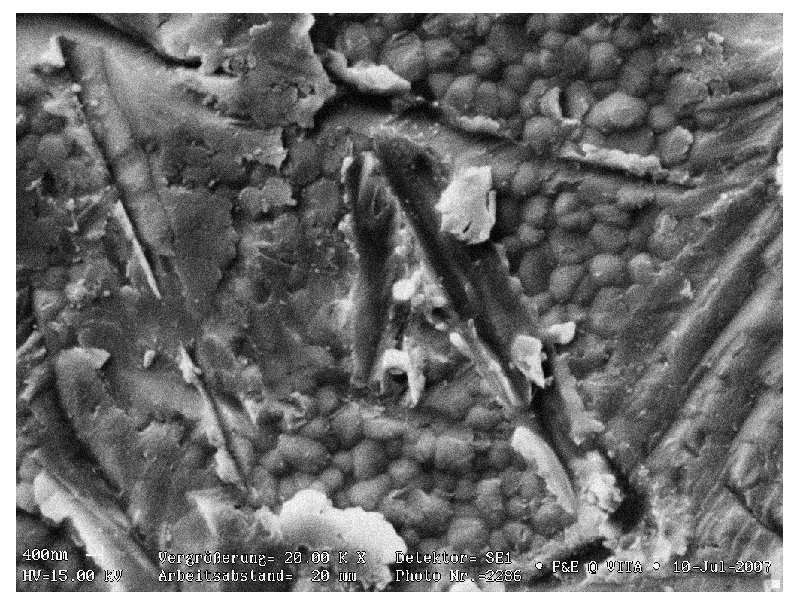

Para la comparación en el MEB se arenó un bloque de ZrO2 con Al2O3 de 50 mm y una presión de chorro de 2,5 bar. En la figura 16 se observa una superficie parcialmente arenada en la que todavía se aprecian perfectamente los granos. La figura 17 muestra una superficie completamente arenada. Aquí se hace visible la magnitud del daño a la superficie. La superficie está fuertemente resquebrajada y los granos ya no son identificables como tales. Los granos de corindón dañan drásticamente la superficie del ZrO2 pese a la reducida presión del chorro. Los bordes de los granos de corindón provocan en el material hendiduras que se superponen al arenar la totalidad de la superficie. De este modo se forma una topografía superficial fuertemente estriada.

Fig. 16. Imagen MEB (20.000 aumentos) de una superficie de Y-TZP no completamente arenada; todavía se aprecia grano.

Fig. 17. Imagen MEB (10.000 aumentos) de una superficie de Y-TZP completamente arenada; ya no se identifica grano alguno.

Cocción de regeneración

Mediante una cocción de regeneración existe, según el fabricante, la posibilidad de devolver la fase monoclínica a la fase tetragonal. Así mismo, mediante la cocción de regeneración se eliminan las tensiones de la red cristalina. Sin embargo, se mantienen las microfisuras inducidas por la mecanización. El coeficiente de expansión térmica (CET) de la fase monoclínica es menor que el de la fase tetragonal6.

A partir de un estudio interno de Vita se determinó la temperatura a la que se produce una regeneración completa. El experimento se realizó también con material Cercon, DeguDent, Hanau, Alemania. La temperatura de regeneración medida se sitúa en 1.000 ºC. Se calentó partiendo de 500 ºC hasta 1.000 ºC (con una tasa de incremento de 100 ºC por minuto) y se mantuvo durante 15 min la temperatura final. Esta cocción no tiene lugar al vacío14.

En este estudio se comprobó nuevamente la corrección de la temperatura de regeneración (1.000 ºC). El estudio confirmó la afirmación de Vita. En la publicación de Denry y Holloway se menciona también una temperatura de regeneración de 1.000 ºC1. La figura 18 muestra el estado de fase antes y después de la cocción de regeneración.

Fig. 18. Difractogramas de una superficie de ZrO2. a tras el rectificado, antes de la cocción de regeneración; b tras la cocción de regeneración a 1.000 ºC.

Conclusión

A partir del análisis de abrasión puede establecerse una primera valoración de las fresas abrasivas. Si se desea obtener la máxima abrasión posible de ZrO2 garantizando al mismo tiempo un envejecimiento reducido de la fresa abrasiva, se debe utilizar una fresa abrasiva con una relación de abrasión lo más pequeña posible. Además, se plantea el interrogante de qué accionamiento (pieza de mano o turbina) es más adecuado para el rectificado de ZrO2. A partir de los estudios en su conjunto pueden extraerse las siguientes conclusiones.

Con ayuda de la relación de abrasión puede establecerse una valoración de todas las fresas abrasivas en cuanto a su eficiencia.

Mediante el rectificado y el arenado se provocan daños superficiales al material ZrO2.

Cuanto más basto sea el material abrasivo, tanto mayor es el daño a la superficie y tanto más elevadas las tensiones en la red cristalina. Esto es aplicable a todas las fresas abrasivas, sean del grupo que sean.

Si se mecaniza el Y-TZP con materiales abrasivos bastos, se debería pulir posteriormente. Son recomendables un rectificado y un pulido graduales, utilizando fresas y pulidores cada vez más finos.

Mediante pulidores de goma se alisan las superficies, es decir, no se infligen daños adicionales a la superficie. Cuanto más basto sea el material abrasivo del pulidor de goma, tanto mayor será el pico tetragonal de los difractogramas.

Tras el rectificado o el pulido se debe proceder a una cocción de regeneración a 1.000 ºC. De este modo tiene lugar una reducción demostrada de la proporción de fase monoclínica.

Si se considera la relación de abrasión, el procedimiento de fresado en mojado (accionamiento con turbina) obtiene mejores resultados que el método de fresado en seco (accionamiento por pieza de mano). El procedimiento de fresado en mojado también arroja mejores resultados en relación con las tensiones en la red cristalina (medidas a partir de FWHM).

Es importante trabajar con una presión de apriete reducida. Lamentablemente, las especificaciones de las empresas son a menudo demasiado elevadas. Por ejemplo, en el caso de una empresa se especificaba para el mismo pulidor un mayor número de revoluciones que en el propio fabricante, y la superficie fue sometida a una tensión sensiblemente superior.

Al trabajar con una presión de apriete reducida, la abrasión de material no es tan intensa, pero también se mantiene reducido el sobrecalentamiento del material, lo cual aconseja este método de mecanización.

Debe procurarse trabajar con un número de revoluciones por minuto adecuado. También a este respecto las especificaciones de algunas empresas son demasiado elevadas. Esto se puso de manifiesto en la formación de chispas.

Para terminar, puede concluirse lo siguiente: una presión de apriete lo más baja posible, acompañada de una velocidad baja y un cambio gradual de fresas abrasivas bastas a finas, crea la menor destrucción y tensión en la superficie de la estructura y aumenta así la seguridad de la restauración dental contra fracturas.

Si se considera la relación de abrasión, las siguientes fresas abrasivas obtuvieron los mejores resultados según el análisis de abrasión, respetando las indicaciones del fabricante en cuanto a presión de apriete y velocidad. En este caso no se considera la posibilidad de tensiones superficiales, pero -como ya se ha mencionado- un uso inadecuado (presión de apriete, velocidad, etc.) puede influir negativamente en éstas.

Grupo 1: Corte de barras

¿ Stoddard; Zircoline; disco; Ø 19 mm; altura: 0,16 mm; grano: 524

¿ DFS Diamon; Sepaflex; disco; Ø 22 mm; altura: 0,22 mm; grano: 514

Grupo 2: Pulido de barras/corrección preliminar

¿ Strauss & Co; Magic Touch; yema vegetal; Ø 2,3 mm; altura: 5,3 mm; grano: 524 (todas las demás formas de la serie Magic Touch Serie son recomendables)

¿ Komet; Zr; cilindro; Ø 1,6 mm; grano: 534

Grupo 3: Corrección de precisión

¿ Stoddard; Zircoline Diamond; pera; Ø 1,4 mm; altura: 3,5 mm; grano: 504

¿ Edenta; White-Tiger; cono puntiagudo; Ø 1,6 mm; altura: 10 mm; grano: 514

Grupo 4: Pulido preliminar

¿ Edenta; CeraGloss; rueda; Ø 25 mm; altura: 2 mm; grano: 533

¿ DFS Diamon; Circool Lab; torpedo; Ø 6 mm; grano: 534

Grupo 5: Pulido de precisión/pulido a brillo

¿ DFS Diamon; lente azul; Ø 25 mm

¿ Edenta; CeraGloss; rueda azul; Ø 25 mm; altura: 2 mm; grano: 523

Grupo 6: Abrillantado intenso

¿ Edenta; CeraGloss; rueda amarilla; Ø 25 mm; altura: 2 mm; grano: 513

¿ NTI; CeraGlaze; rueda amarilla; Ø 25 mm; altura: 2 mm; grano: 513

Grupo 7: Tratamiento superficial de piezas primarias

No se puede emitir un juicio a este respecto, dado que ningún juego de fresas completo (distintos granos, desde fino hasta supergrueso) ha obtenido los mejores resultados, sino que para cada grano lo ha hecho una fresa de distinto fabricante.

AgradecimientoLos autores agradecen a las empresas mencionadas por haber facilitado las fresas abrasivas, así como a Vita Zahnfabrik por el apoyo durante la realización de los estudios.

Correspondencia

Dipl.-Ing. Andrea Coldea, Dr. Marc Stephan, Dipl.-Ing. Michael Tholey y Dr. Norbert Thiel. VITA Zahnfabrik, H. Rauter GmbH & Co. KG.

Ballyweg 6, 79704 Bad Säckingen, Alemania.

Correo electrónico: andre_coldea@hotmail.com