Introducción

El recubrimiento de estructuras metálicas con cerámica pertenece desde hace más de 50 años a la labor diaria de un protésico dental. Desde la introducción de esta tecnología, tanto las aleaciones como las cerámicas de recubrimiento han evolucionado en gran medida. Si bien se trata realmente de un procedimiento rutinario, a menudo se producen fracasos. Aparecen desconchamientos, grietas y fisuras17. Normalmente es posible subsanar los fallos con relativa facilidad cuando se producen en el laboratorio protésico. Sin embargo, en boca del paciente, en el mejor de los casos puede procederse a una corrección cosmética del desperfecto. En el presente artículo se abordará el tratamiento de la superficie de estructuras metálicas para la preparación del recubrimiento cerámico, poniendo el énfasis en el chorreado. La experiencia cotidiana del autor demuestra que el tratamiento de la superficie constituye una de las fuentes de error más frecuentes para el fracaso de recubrimientos cerámicos. En el estresante día a día, pero también debido al desconocimiento, se cometen errores que causan al laboratorio protésico costes innecesariamente elevados por reparación o repetición del trabajo.

La unión metal-cerámica

La unión entre la cerámica y el metal se basa en diversos mecanismos24:

¿ Adhesión

¿ Fuerzas físicas

¿ Enlaces químicos

En la adhesión se trata de las denominadas fuerzas intermoleculares, también denominadas fuerzas de Vander-Waals4. Éstas parecen revestir una importancia secundaria para la unión definitiva entre el metal y la cerámica, pero no deben ser ignoradas. Son responsables de la humectabilidad de la superficie metálica por la barbotina cerámica, así como de la ductilidad (estabilidad formal) de la barbotina cerámica.

Se entiende por ductilidad la propiedad de la barbotina cerámica de no fluir bajo el peso propio y modificar así la forma modelada. Sin embargo, la humectabilidad de la superficie metálica por la barbotina cerámica es importante para la unión. Sólo allí donde la barbotina entra en contacto con el metal puede establecerse una unión.

Antes de la cocción, la barbotina cerámica aplicada fluye introduciéndose en pequeñas concavidades y zonas retentivas (= microrretenciones). Éstas se obtienen mediante el fresado y el chorreado. Las microrretenciones aumentan considerablemente el área de las superficies chorreadas. Tras el proceso de cocción (= proceso de sinterización), la cerámica está indentada mecánicamente con la estructura metálica.

Otra magnitud física importante para la unión es el coeficiente de expansión térmica (CET). Éste debe ser menor para la cerámica que para la aleación, para que la cerámica sea sometida a tensión de compresión.

En virtud de su composición, tanto las aleaciones sin metales nobles (SMN) como las aleaciones de metales nobles (MN) forman sobre la superficie capas de óxido en las cuales se produce una reacción química con la cerámica. Mediante puentes de oxígeno, formados durante la cocción entre los óxidos metálicos de la estructura metálica y los componentes cerámicos, se produce una unión química entre la cerámica y la capa de óxido de la aleación o del metal (por ejemplo titanio). Cuanto mayor sea el número de enlaces (= función de la superficie) y cuanto más firmes sean éstos (= función de los formadores de óxidos adherentes), tanto más firme es la unión química.

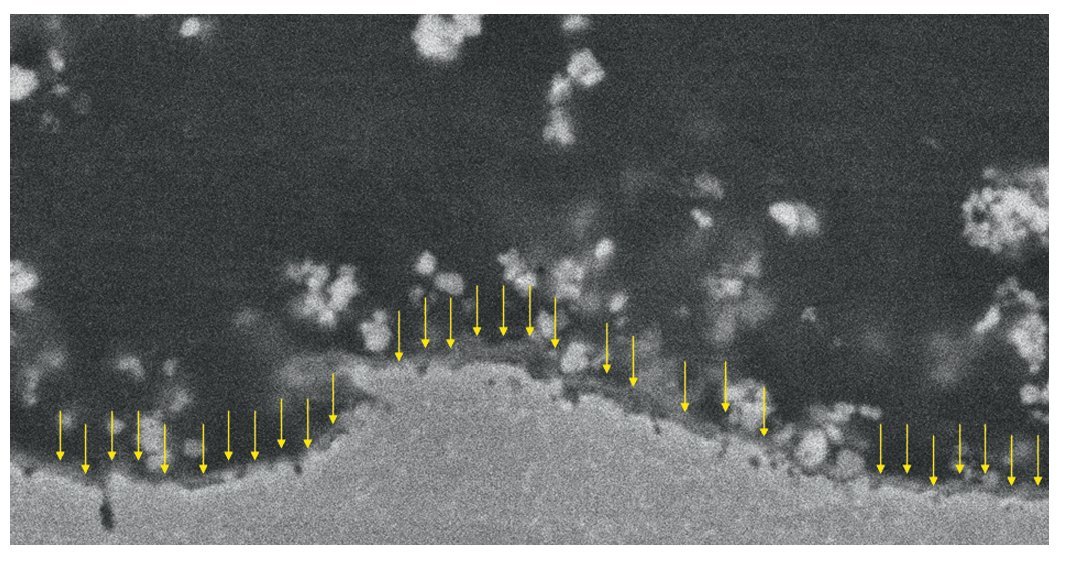

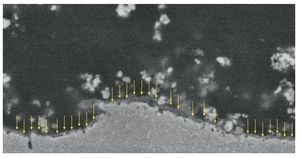

Mientras que con las aleaciones de metales nobles se deben añadir a la aleación formadores de óxidos adherentes especiales (por ejemplo galio, indio o estaño), en las aleaciones sin metales nobles se puede acoplar directamente la cerámica a la capa de óxido de cromo pasivizadora (fig. 1).

Fig. 1. Imagen obtenida mediante el microscopio electrónico de barrido de la zona de unión entre una aleación cobalto-cromo (Wirobond 280, Bego) y una cerámica de recubrimiento (VM 13/ Vita Zahnfabrik). Sobre el metal de aspecto gris se observa un margen poco nítido algo más oscuro hacia la superficie limítrofe con el opáquer. Éste puede interpretarse como la zona de unión química. El grosor de esta capa se sitúan en la gama de pocos 100 μm. A lo largo del artículo se abordará en profundidad esta capa de óxido.

Errores típicos durante el recubrimiento Influencia del protésico dental sobre la unión adhesiva

Pese a que el recubrimiento cerámico es un procedimiento estándar, con frecuencia se cometen errores básicos pertenecientes a los siguientes grupos20-23. Debido a la complejidad, se trata únicamente de una clasificación a grandes rasgos.

¿ Modelado

Grosores de pared insuficientes

Grosores de conector insuficientes

Cerámica no apoyada

Bordes/aristas afilados

No se modela una forma reducida anatómicamente

¿ Colado

Demasiado caliente (formación de rechupes)

¿ Acondicionamiento de la superficie (chorreado)

¿ Programa de cocción

Demasiado largo/demasiado corto

Temperaturas demasiado elevadas/demasiado bajas

Velocidades de calentamiento demasiado lentas/demasiado rápidas

¿ Elección de la cerámica

Armonización insuficiente del CET

Temperatura de cocción demasiado cercana al intervalo de fusión de la aleación

La estructura asume funciones de soporte. Debe absorber sin doblarse las fuerzas que aparecen en la boca. En consecuencia, los materiales de estructura deberían poseer un módulo de elasticidad elevado. Si se utilizan aleaciones con módulos de elasticidad bajos, deben modelarse las estructuras con un grosor algo mayor. Independientemente del material, la estructura debería seguir siempre la forma anatómica. El mayor volumen de la restauración debería corresponder siempre al material de la estructura. La cerámica de recubrimiento debería aplicarse siempre con un grosor uniforme.

Las cerámicas de recubrimiento son considerablemente más débiles mecánicamente que las aleaciones. En consecuencia, las capas de cerámica no deberían ser tan gruesas. Se debería procurar obtener unos grosores de capa (SMN: 0,3 mm; MN y titanio: 0,4 mm/¡según el acabado en cada caso!) y unos grosores de conector suficientes. La cerámica debe ser apoyada, esto es, reposar sobre un hombro metálico. Los bordes o las aristas afilados provocan picos de tensión bajo carga, los cuales someten la cerámica a tensión de compresión no tolerada en absoluto por la cerámica y a la que reacciona con fisuras. Lamentablemente, no siempre se aplican estos principios.

Otra importante fuente de errores es el acondicionamiento de la superficie (chorreado), que se abordará con detalle en este artículo.

También en el programa de cocción pueden cometerse numerosos errores. Además de observar las indicaciones del fabricante, es aconsejable revisar, calibrar y limpiar regularmente el horno de cocción.

Por último, pero no menos importante, la elección correcta de la cerámica de recubrimiento reviste gran importancia. Junto a la temperatura de cocción, la armonización de los valores del CET posee una importancia determinante. En las aleaciones SMN, las temperaturas de cocción no suelen constituir ningún problema, dado que su intervalo de fusión se halla muy por encima de las temperaturas de cocción. En el caso de las denominadas «bioaleaciones», debido a la menor resistencia al calor (a causa de la ausencia de paladio) y a la proximidad comparativamente grande de los intervalos de fusión a las temperaturas de cocción, pueden producirse problemas (deformación).

Finalmente, puede que sea necesario hallar un compromiso entre las propiedades materiales/protésicas y la estética. En caso de error, la investigación de las causas es muy difícil y suele ser especulativa. Sin embargo, un laborioso repaso de los procesos de trabajo permite casi siempre sacar a la luz la solución.

En la práctica cotidiana del autor se pone de manifiesto que muy a menudo se otorga una importancia insuficiente al chorreado y esto constituye la causa de numerosas reclamaciones. En consecuencia, a continuación se abordará en profundidad este paso del proceso.

El proceso de chorreado

Por regla general, tanto el protésico dental como las publicaciones científicas aluden al chorreado como «arenado». Se entiende como tal chorrear «arena» sobre una superficie mediante una bomba a través de sistemas de tubos flexibles con toberas especiales. Sin embargo, esto no es del todo correcto, dado que no se chorrea con arena. Así pues, lo correcto sería hablar de «chorreado» o «chorreado con corindón». La arena se define como producto de la erosión de rocas4. La arena se compone principalmente de cuarzo (dióxido de silicio). En el caso de la arena, según el tamaño del grano se distingue entre:

¿ grava (partículas de tamaño superior a 2 mm)

¿ arena muy gruesa (2 a 1 mm)

¿ arena gruesa (1 a 0,5 mm)

¿ arena media (0,5 a 0,2 mm)

¿ arena fina (0,2 a 0,02 mm)

¿ arena polvo (0,02 a 0,002 mm)

Los materiales de chorreado utilizados en el ámbito dental (tamaños de grano: 50 a 250 μm) pertenecerían a las categorías de arenas finas o medias. Sin embargo, como se ha explicado, no se utiliza «arena». Esto sería problemático, dado que debido al desgaste se formarían partículas de cuarzo extremadamente finas. Dado que éstas son respirables, existiría peligro de silicosis.

Para el chorreado se utiliza generalmente corindón (dióxido de aluminio). Para el abrillantado pueden utilizarse como material de chorreado vidrios o resinas. El chorreado desempeña los siguientes cometidos:

¿ Limpieza de la superficie

¿ Activación de la superficie

¿ Obtención de microrretención

Durante la confección de restauraciones, se lleva a cabo el chorreado en diversos puntos del proceso de confección:

¿ Después del colado (para eliminar el material de recubrimiento)

¿ Para el acondicionamiento de superficies (para sistemas de unión)

¿ Chorreado abrillantador (telescópicas)

La influencia del chorreado está bastante bien documentada para sistemas de metal-resina y está reconocida unánimemente como importante7,9,10,25. Sin embargo, para la unión metal-cerámica, especialmente para aleaciones MN, también existen publicaciones que abogan por prescindir del chorreado8. En cambio, otras publicaciones postulan el chorreado8,14,19,26,27. Especialmente en el caso de aleaciones SMN es necesario un chorreado para eliminar capas de óxido que dificultan la unión entre el metal y la cerámica5,26.

Después del colado, diversos residuos quedan adheridos a la superficie de la aleación. Dichos residuos consisten principalmente en el material de recubrimiento utilizado y óxidos de la aleación, y deben ser eliminados mediante el chorreado (fig. 2). A continuación, se continúa trabajando la superficie mediante instrumentos rotatorios. Hasta este punto del proceso, la calidad del chorreado y del material de chorreado todavía no desempeña un papel importante. Para este paso de trabajo pueden emplearse perfectamente chorreadores por circulación. Tampoco el tamaño del grano reviste (todavía) una importancia determinante.

Fig. 2. Chorreado de coronas ferulizadas confeccionadas en Wiron 99 con conector extracoronal (Ancora) y apoyo fresado, a fin de eliminar el material de recubrimiento.

Si se prepara («acondiciona») la superficie para el recubrimiento cerámico, es preciso limpiarla de todas las partículas adheridas (material de recubrimiento, artefactos de colado, polvo de rectificado, etc.). Esto se consigue mediante el chorreado (fig. 3). La preparación de la superficie es un paso de trabajo indispensable para el recubrimiento cerámico. Debido a la composición química de la aleación, los óxidos se adhieren a las superficies en distinta medida. También las resistencias mecánicas de las aleaciones dependen naturalmente de su composición. En consecuencia, es preciso adaptar el tamaño de grano y la presión de chorreado para evitar dañar estructuras finas o, por ejemplo, atravesar márgenes coronales.

Fig. 3. Aparato chorreador multicámara (Easy Blast, Bego). Con él pueden utilizarse fácilmente distintos materiales de chorreado.

Sin embargo, además de los parámetros del chorreado propiamente dicho, se deben tener en cuenta también las propiedades de la aleación a chorrear. En las aleaciones SMN se necesita más energía/fuerza para eliminar capas de óxido que en las aleaciones MN. De ahí que las recomendaciones, por ejemplo de Bego, Bremen, Alemania, para el chorreado de estructuras metálicas indiquen:

¿ Aleaciones MN: Korox 110 (corindón, tamaño de grano 110 μm), aproximadamente 2 bar

¿ Aleaciones SMN: Korox 250 (corindón, tamaño de grano 250 μm), aproximadamente 3 a 4 bar

Mediante el chorreado se transfiere energía a la superficie. Ésta depende esencialmente de la masa y de la velocidad, así como de la composición de las partículas que impactan. La fuerza es el producto de la masa por la aceleración. La masa depende directamente del tamaño de grano del material de chorreado: cuanto mayor sea el tamaño de las partículas (siempre y cuando la composición sea idéntica), tanto mayor será también la masa. La aceleración de las partículas depende de la presión de chorreado.

Una unión sólo es posible previa rugosificación y activación de las superficies. La cocción sobre una superficie pulida conduce inevitablemente a fracasos. Esto se ilustra según una corona pulida de Wirobond 280 (Bego) (fig. 4).

Fig. 4. Se intentó recubrir una corona de una aleación de cobaltocromo (Wirobond 280) abrillantada. Ya durante la cocción del opáquer, éste se desprendió de la superficie. No fue posible obtener una unión. Por lo tanto, se renunció a continuar el recubrimiento.

En principio, toda superficie debe prepararse («acondicionarse») para una unión, sea ésta del tipo que sea (fig. 5). Tiller25 describió ya hace tiempo la importancia del chorreado, y vinculó el efecto del chorreado a la presión de chorreado y al tamaño de partículas del material de chorreado.

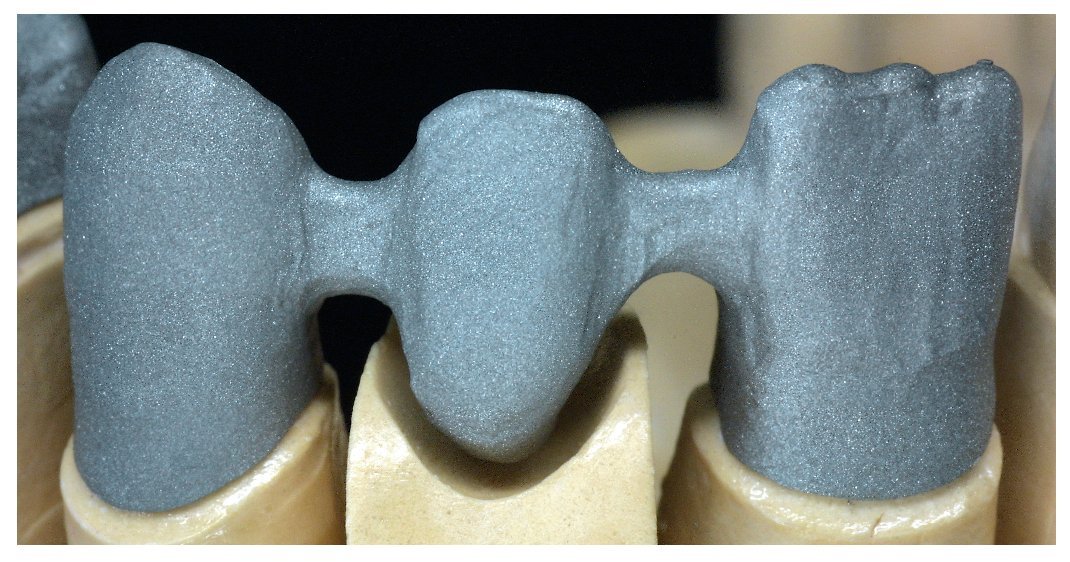

Fig. 5. Una superficie chorreada de forma óptima es un requisito básico para una unión suficiente entre el metal y la cerámica. Se muestra una estructura de puente de una aleación de cobalto-cromo para cerámica (Wirobond 280) preparada para el recubrimiento con una cerámica de sobreinyección (BeCe Press, Bego).

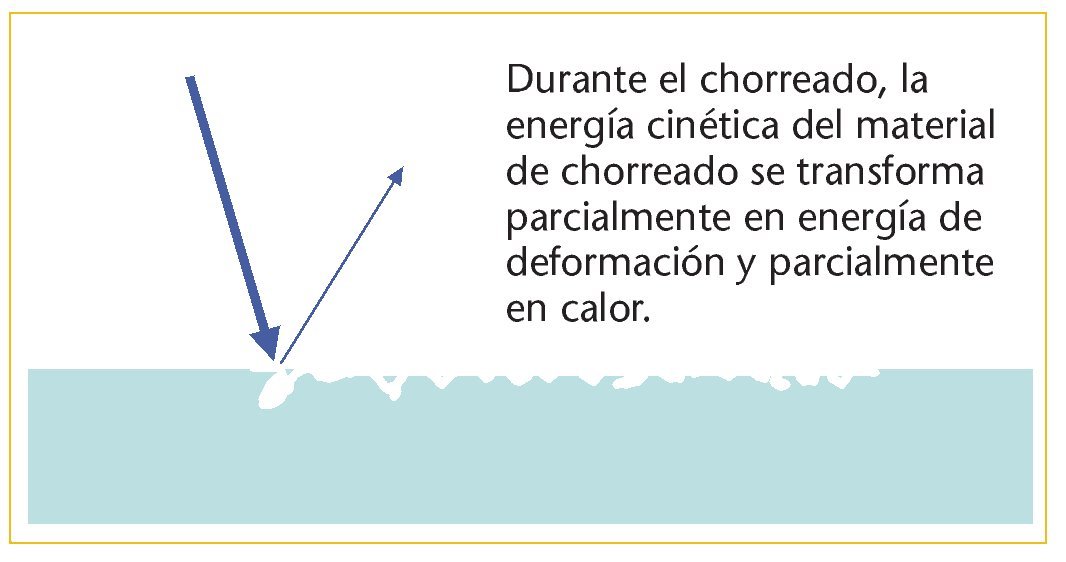

¿Qué ocurre exactamente cuando una partícula de material de chorreado impacta sobre la superficie? La partícula posee una determinada energía cinética («energía de movimiento»). En el momento del impacto de las partículas contra la superficie a chorrear, esta energía se transforma en su mayor parte en calor y energía de deformación (fig. 6). Esto provoca que los átomos de la aleación se vean desplazados de su posición de reposo (posición de equilibrio). A su vez, esto se traduce en un incremento de la energía superficial, una activación. En este estado, la barbotina cerámica puede recubrir más eficazmente la superficie, esto es, la barbotina cerámica fluye de forma más fina, cubriendo una mayor superficie y rellenando zonas retentivas más pequeñas. Sin embargo, este efecto se reduce con el tiempo, dado que los átomos de la aleación vuelven a la posición de reposo, provocando que la energía superficial disminuya nuevamente. Para el protésico dental, esto significa que debería proceder al recubrimiento lo antes posible después del chorreado, a fin de aprovechar este efecto.

Fig. 6. Representación esquemática de la liberación de energía desde el material de chorreado a la superficie de la aleación.

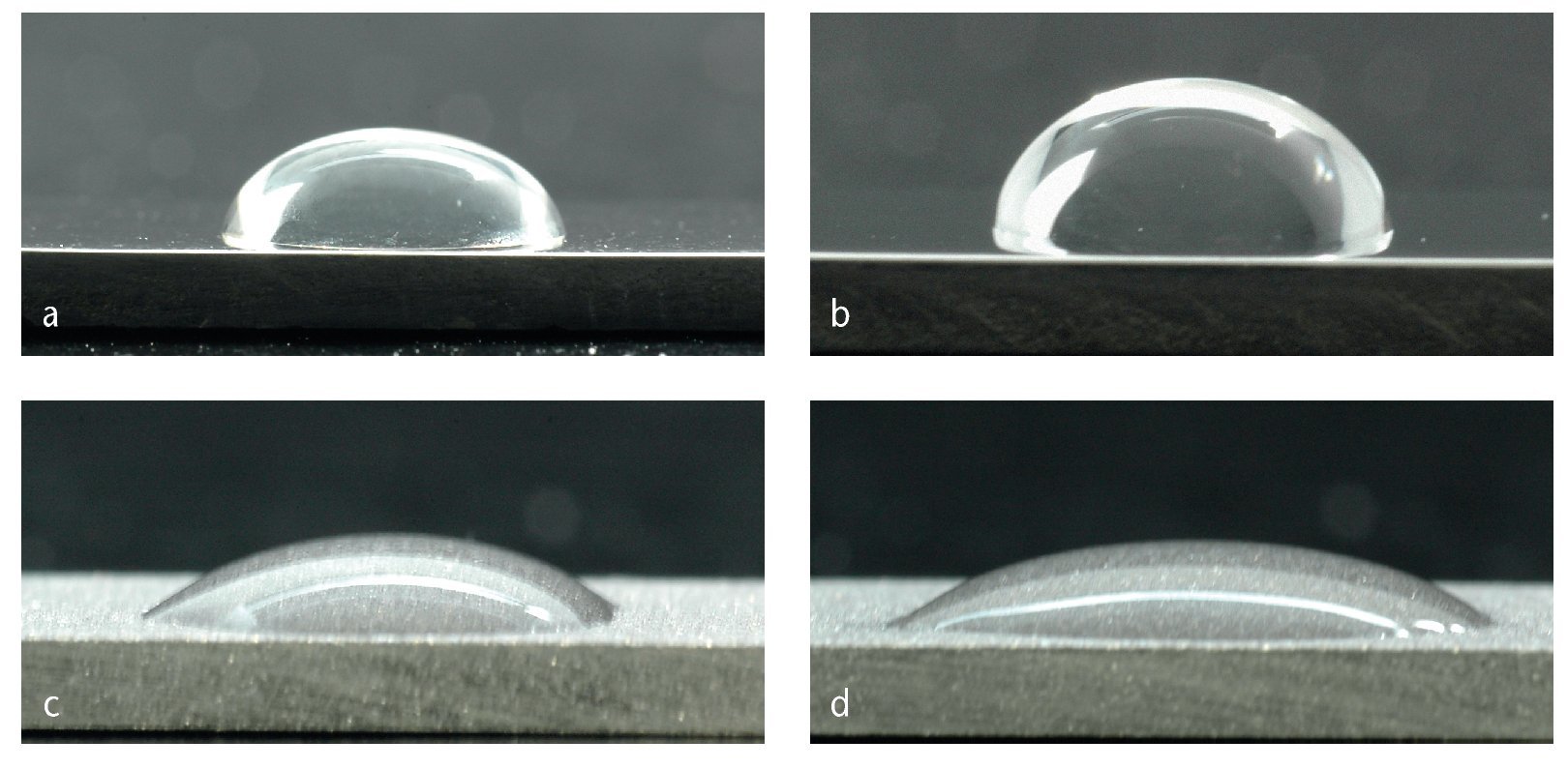

En la técnica, el «grado de cobertura» (= la extensión de superficie cubierta con una determinada cantidad de líquido) es un parámetro importante. Como magnitud de medida para ello se introdujo el ángulo de contacto15. Éste describe el ángulo que forma una gota de líquido sobre la superficie de un sólido con respecto a dicha superficie. Si la gota se escurre en gran medida, el ángulo de contacto es pequeño. Si se forma una gota fuertemente abombada (como una gota de agua sobre una superficie de teflón), el ángulo de contacto es grande. Cuanto menor sea el ángulo de contacto, tanto mayor es la humectabilidad de la superficie, lo cual es ventajoso dado que la gota cubre una mayor superficie.

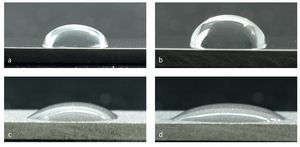

En las figuras 7a a 7d se muestra este efecto a modo de ejemplo. Se aplicaron gotas de agua sobre superficies de una aleación de cobalto-cromo para cerámica (Wirobond 280) y se observó su comportamiento de flujo. Se constató que sobre superficies untuosas y pulidas (figs. 7a y 7b) sólo pudo obtenerse una humectación insuficiente. En cambio, sobre superficies chorreadas, la gota se escurrió en mucha mayor medida (figs. 7c y 7d) y humectó una parte considerablemente mayor de la superficie. Este experimento puede ser recreado por cualquier protésico dental en el laboratorio. La conclusión es que debería continuarse trabajando rápidamente después del chorreado. Por lo tanto, el orden sería chorrear, después recubrir y después pausa para almorzar. También puede ser primero pausa para almorzar, después chorrear y después recubrir.

Figs. 7a a 7d. Forma de una gota de agua tras su aplicación manual sobre superficies sometidas a distintos procesos de acondicionamiento (Wirobond 280). Sobre una superficie untuosa o pulida (a y b) se forman semiesferas de agua casi perfectas. Pero si se aplica la misma cantidad de agua sobre una superficie recién chorrreada, la gota se escurre en mayor medida (c). Al cabo de 15 min, el efecto es aún más intenso (d). No obstante, esto puede deberse también a volúmenes de agua distintos. Sin embargo, este experimento puede ser recreado fácilmente por el propio protésico dental.

Además de una contaminación de la superficie de la aleación por restos de metal o material de recubrimiento introducidos, debe considerarse críticamente sobre todo el desgaste de goma. Si la barbotina de cerámica cubre goma (u otras partículas orgánicas), en la subsiguiente cocción cerámica se produce una combustión de dichas partículas, lo cual va acompañado de un incremento muy acusado del volumen. Los productos de combustión en forma gaseosa en violenta expansión forman grandes burbujas, las cuales pueden mermar sensiblemente la resistencia total del recubrimiento.

A fin de garantizar un chorreado reproducible (antes del recubrimiento), es preciso utilizar cada vez material de chorreado nuevo, es decir, puro. De ahí que se desaconseje encarecidamente el uso de chorreadores por circulación por parte del ceramista. Por una parte, como se ha explicado, puede producirse un ensuciamiento y una contaminación cruzada de la superficie de la aleación y, por otra parte, el efecto del chorreado disminuye con la utilización repetida.

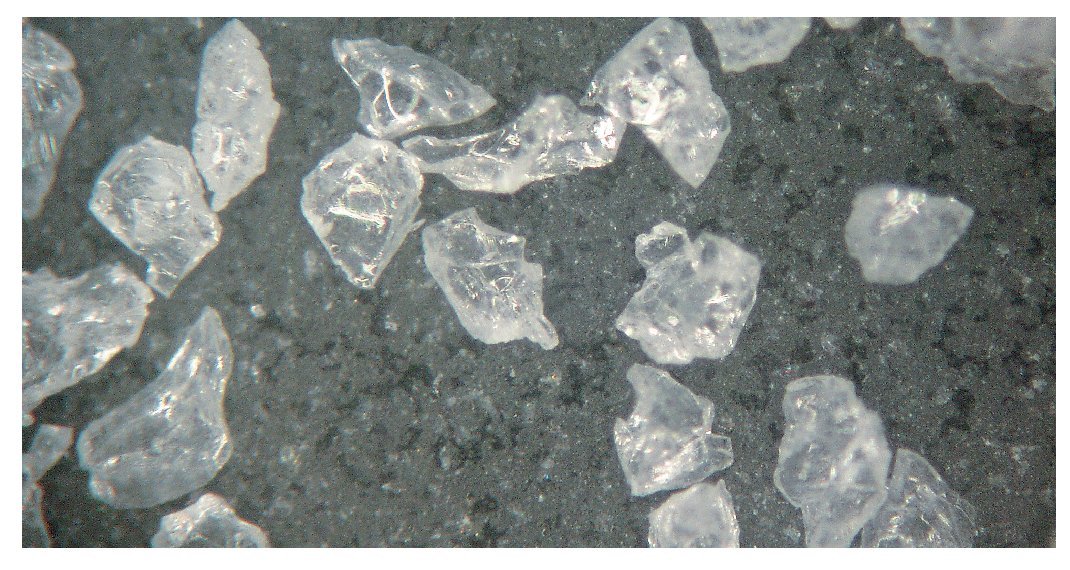

Esto se debe al hecho de que el material de chorreado no utilizado presenta bordes afilados (fig. 8), los cuales tienen un efecto especialmente abrasivo. Debido al impacto de las partículas de material de chorreado contra la superficie, estos bordes se rompen y se redondean, perdiendo así su acción abrasiva.

Fig. 8. Imagen de Korox 250 no utilizado (corindón con tamaño de grano 250 μm).

Además de la calidad del material de chorreado, también desempeñan un papel importante el aparato de chorreado y el compresor en el laboratorio dental. Un mantenimiento insuficiente puede dar lugar a contaminaciones, por ejemplo por aceites. Si la potencia del compresor es demasiado baja, en determinadas circunstancias no puede alcanzarse o mantenerse la presión de chorreado necesaria, por ejemplo cuando varios aparatos necesitan aire comprimido al mismo tiempo. Por lo tanto, debería comprobarse la presión con varios aparatos en funcionamiento.

Especialmente tras un mantenimiento del compresor, es preciso asegurarse de que no penetre ningún agente lubricante en el aparato chorreador. El mismo principio es aplicable a los aparatos de chorro de vapor. Si los agentes lubricantes contactan con la superficie a recubrir, se forma una capa de separación y el material de recubrimiento no puede contactar con/humectar la estructura. En consecuencia, no puede formarse una unión.

Junto a la activación y la limpieza de la superficie de la aleación, la consecución de retención constituye otro aspecto importante del chorreado. En el recubrimiento con resinas pueden utilizarse macrorretenciones. En el caso del recubrimiento cerámico, conviene prescindir de éstas. Existe demasiado peligro de que la barbotina cerámica no fluya al interior de todas las zonas retentivas, formándose así inclusiones de aire. El aire allí atrapado puede expandirse más adelante durante el proceso de secado o durante las cocciones posteriores y conducir al levantamiento de la cerámica o a grandes burbujas, lo cual significa el fracaso de la unión.

Sin embargo, bajo ningún concepto puede prescindirse de las microrretenciones. Éstas garantizan que la cerámica se indente mecánicamente con la superficie de la aleación. De este modo, durante la sinterización se evita que la cerámica se desprenda de la superficie metálica debido a la contracción de sinterización. Tras la sinterización, la rugosidad evita el cizallamiento de los participantes en la unión. Otro efecto positivo es el enorme aumento de la superficie. Éste es beneficioso para la unión química, dado que la superficie de unión aumenta y de este modo pueden lograrse en total más enlaces por superficie.

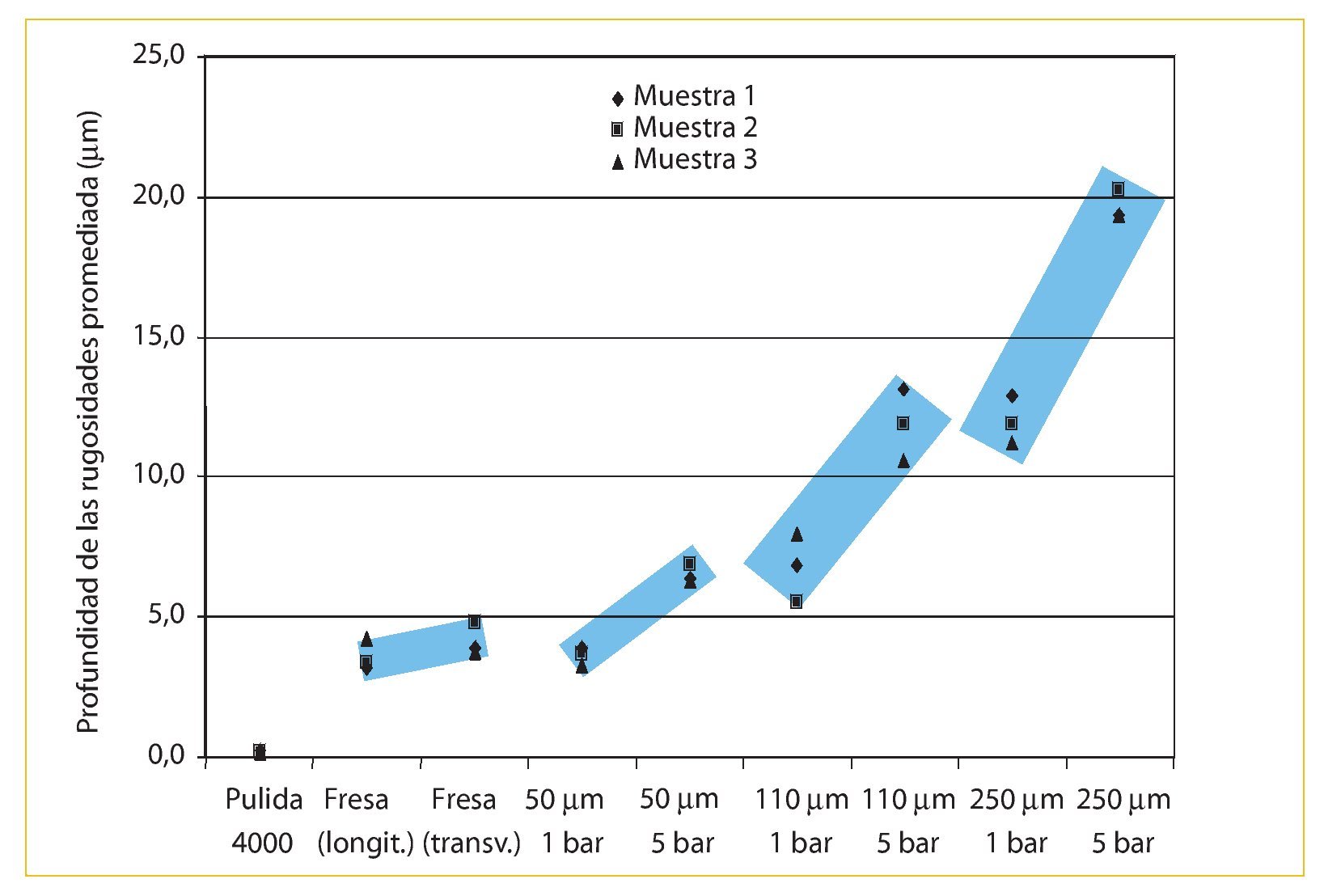

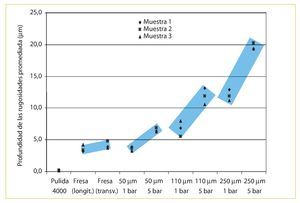

Es necesaria cierta rugosidad para garantizar un anclaje microrretentivo de la cerámica a la estructura metálica. Las condiciones de chorreado anteriormente descritas aseguran una rugosidad suficiente. Se observa claramente una relación de dependencia entre los parámetros de chorreado tamaño del grano y presión de chorreado y la rugosidad conseguida. Cuanto mayores sean el tamaño del grano y la presión de chorreado, tanto mayores serán la rugosidad obtenida y la erosión de material. Esto se traduce a su vez en un incremento de la resistencia de la unión. Esto puede demostrarse metrológicamente, por ejemplo mediante el ensayo de Schwickerath según la DIN EN ISO 96932,14. Puede observarse claramente (fig. 9) que diferentes tamaños de grano y presiones de chorreado conducen a resultados distintos, como demuestran también otros estudios27. Los intervalos se solapan en muy poca medida, es decir, sólo es parcialmente posible obtener por ejemplo con un tamaño de grano de 110 μm y una presión de chorreado fuertemente incrementada los mismos resultados satisfactorios que con 250 μm y 3 bar. Tal procedimiento debería admitirse únicamente en casos excepcionales.

Fig. 9. Influencia del tamaño de grano y de la presión de chorreado sobre la rugosidad de la superficie de una aleación de cobalto-cromo (Wirobond 280). Se analizaron tres muestras en cada caso.

En el laboratorio dental puede observarse lo que se muestra de forma más teórica en la figura 9. En la figura 10 se muestran superficies de una aleación de cobalto-cromo sometidas a tratamientos distintos. Pueden apreciarse claramente las diferencias. La superficie a recubrir debe presentar un aspecto rugoso antes del recubrimiento. Una superficie reflectante e intensamente brillante es absolutamente inadecuada para el recubrimiento cerámico.

Fig. 10. Superficies de una aleación de cobalto-cromo (Wirobond 280) tras el repaso con fresas (izquierda), el chorreado con corindón con un tamaño de grano de 110 μm y 2 bar (centro) y chorreado con corindón con un tamaño de grano de 250 μm y 4 bar (derecha).

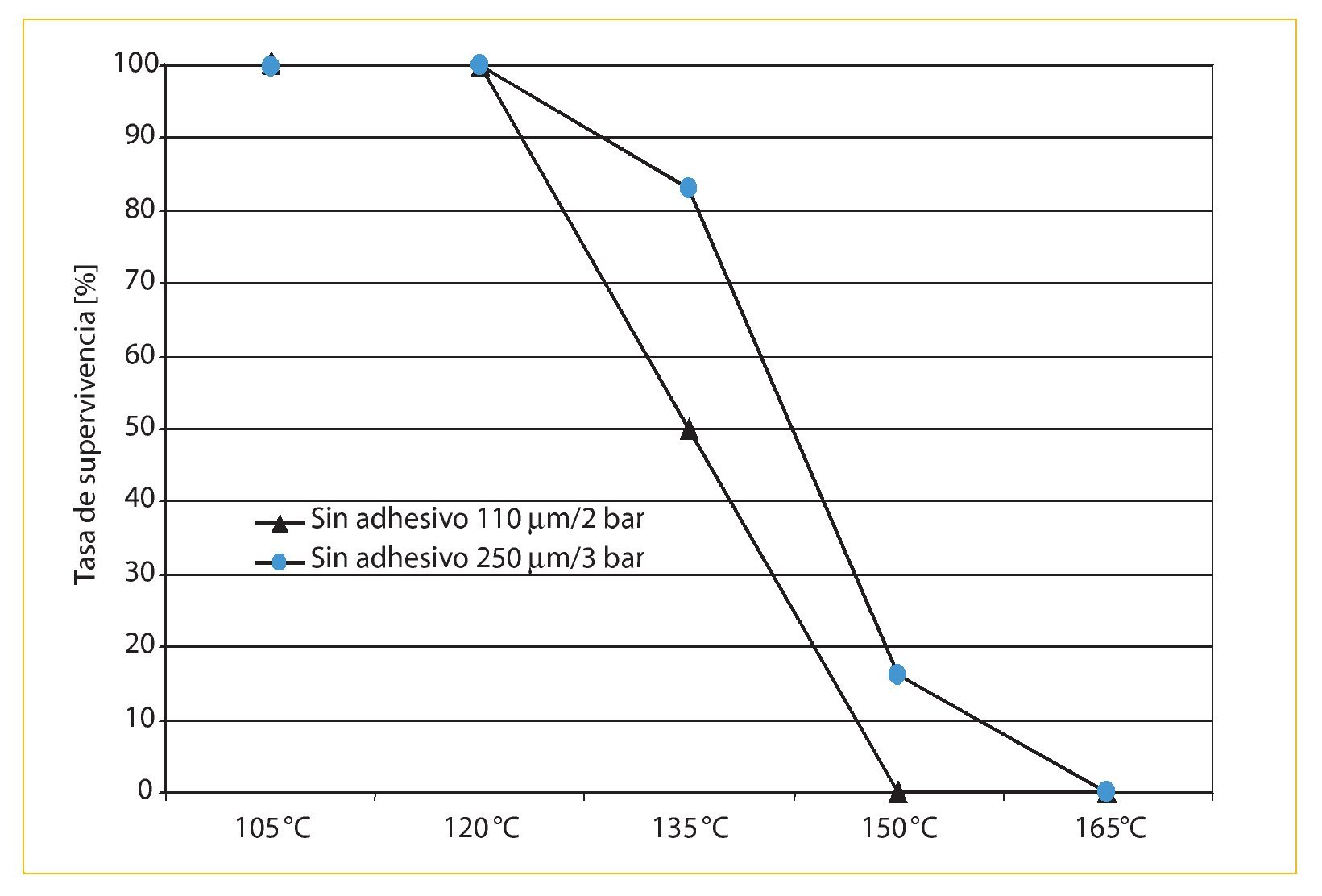

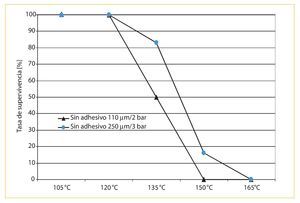

En las reclamaciones, el chorreado insuficiente constituye la mayor causa de fracasos junto al modelado insuficiente de la estructura. En la figura 11 se muestra un caso así. Además de un modelado insatisfactorio (configuración no anatómica de los pónticos, bordes afilados, etc.), se observan estructuras estriadas de la superficie oxidada. Dichas estructuras son atribuibles al repaso de la superficie mediante instrumentos rotatorios. Si a continuación se hubiera chorreado la superficie, ya no se observarían estas estrías, lo cual significa que esta superficie no fue chorreada. Junto con las deficiencias anteriormente mencionadas, ésta fue sin duda una causa principal del fracaso del recubrimiento. Un posible método de comprobación de la estabilidad de una unión metal-cerámica es el ensayo de enfriamiento brusco. En este ensayo se calientan coronas de dientes anteriores recubiertas en un horno hasta 105 ºC y a continuación se sumergen en agua a 5 ºC. Posteriormente se comprueba visualmente si han aparecido grietas o desconchamientos. Se descartan las coronas defectuosas. Las coronas intactas se introducen nuevamente en el horno y se calientan hasta una temperatura superior. Se repite este ciclo hasta que todas las coronas son defectuosas. Cuanto mayor sea la tasa de supervivencia (número de coronas intactas en relación con el número inicial) de las coronas a temperaturas elevadas, tanto más positivamente debe evaluarse la combinación de aleación-cerámica. En el caso de la aleación de cobalto-cromo estudiada, Wirobond 280, se constata un incremento considerable de la tasa de supervivencia cuando se trabaja con un tamaño de grano mayor y una presión de chorreado más elevada (fig. 12). Esto confirma también las afirmaciones aquí vertidas.

Fig. 11. Imagen de un puente objeto de reclamación en el que se han producido desconchamientos masivos. Además del modelado inadecuado y de aristas/bordes afilados, se observan huellas de abrasión. Éstas no son las estrías plateadas, sino las estructuras estriadas en las zonas de color verde-gris. Constituyen un indicio claro de que esta superficie no ha sido chorreada antes de la aplicación de la barbotina cerámica.

Fig. 12. Dependencia de las tasas de supervivencia (ensayo de enfriamiento brusco) de coronas de Wirobond 380 recubiertas respecto del tamaño de grano del material de chorreado y de la presión de chorreado.

El chorreado tras la cocción de óxido

Para el recubrimiento cerámico se requiere a menudo una denominada «cocción de óxido (cocción de oxidación)». Esta cocción no tiene nada que ver con las «cocciones cerámicas» propiamente dichas, dado que afecta a la estructura metálica y no a las cerámicas de recubrimiento.

La cocción de óxido tiene como objetivo obtener una capa de óxido lo suficientemente gruesa y homogénea. Mientras que en las aleaciones MN casi todos los fabricantes requieren una cocción de óxido, no ocurre así para todas las aleaciones SMN. Pero tampoco todos los fabricantes responden igual a la cuestión de cómo debe procederse con las estructuras oxidadas. Las recomendaciones van desde dejar la capa de óxido hasta procesos laboriosos para eliminarla.

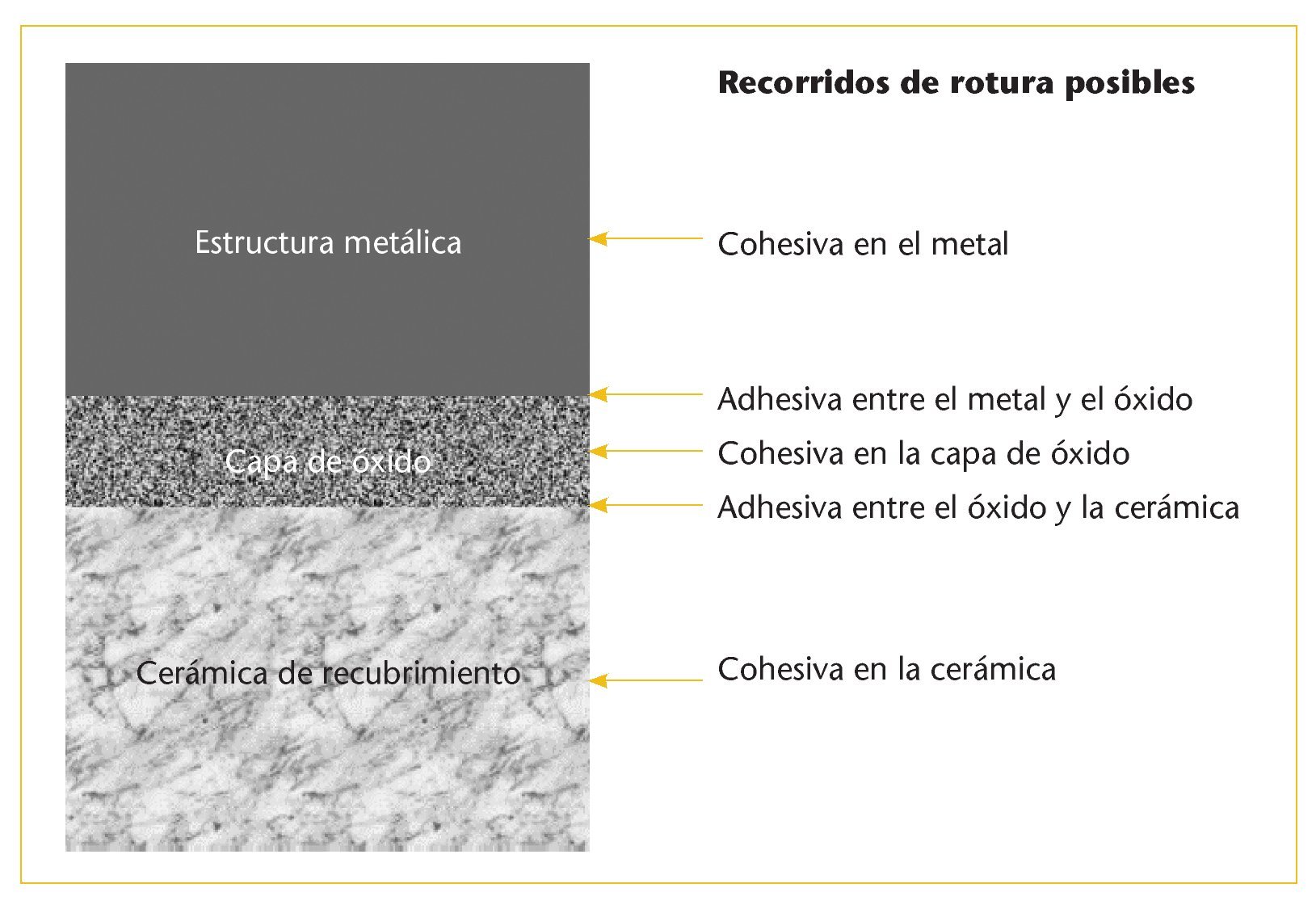

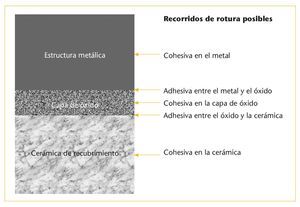

Sin embargo, es preciso aclarar que la capa de óxido desempeña funciones distintas en las aleaciones MN y SMN18. En las aleaciones MN, los formadores de óxidos adherentes, normalmente indio, galio y/o estaño3, deben concentrarse en la superficie y cubrirla de forma densa y homogénea. Mediante la cocción se oxidan estos elementos. En consecuencia, la aleación se empobrece superficialmente por lo que respecta a éstos. De este modo, se produce un gradiente de concentración entre el interior de la aleación y la superficie. Mediante procesos de difusión, los átomos correspondientes migran a la superficie y la homogeneizan. Ganter pudo observar un proceso de estas características para el galio en una aleación de paladio6. Las capas de óxido formadas durante la cocción de óxido constituyen, ya desde el punto de vista químico, una base favorable para una unión química firme. Sin embargo, si la capa de óxido adquiere un grosor excesivo se convierte en problemática. Desde el punto de vista mecánico, esta capa es la más débil en todo el sistema metalocerámico. En caso de carga mecánica, se romperá la unión en la capa de óxido (rotura cohesiva). El protésico dental puede identificar esta situación, dado que se observan óxidos masivos tanto sobre la estructura metálica como sobre los fragmentos de cerámica.

En caso de oxidación insuficiente, la rotura tendrá lugar entre la capa de óxido (débil) sobre la estructura metálica y la cerámica (rotura adhesiva). En este caso no quedarán restos de óxido en los fragmentos de cerámica.

Si se ha cocido sobre una superficie pulida (ver arriba), la unión discurrirá adhesivamente entre la capa de óxido y la estructura metálica. Los óxidos permanecerán adheridos íntegramente sobre la cerámica y se observará una estructura con brillo metálico. Otra explicación sería una capa de óxido muy fina que presente una unión mucho más fuerte a la cerámica que a la estructura metálica.

A fin de completar la consideración, deben mencionarse todavía las posibles roturas cohesivas en la estructura o en el recubrimiento cerámico (fig. 13). Mientras que con frecuencia se observan fisuras y desconchamientos en la cerámica, tales defectos prácticamente no se dan nunca en las estructuras.

Fig. 13. Representación esquemática de los recorridos de rotura posibles en un sistema de unión metal-cerámica. Si el fracaso tiene lugar en un material, hablamos de una rotura cohesiva, mientras que si la rotura discurre entre dos materiales, hablamos de una rotura adhesiva.

A fin de evitar las roturas cohesivas en la capa de óxido descritas, deberían retirarse las capas de óxido formadas durante la cocción de óxido a partir de formadores de óxidos adherentes. Esto puede llevarse a cabo mediante limpieza y/o chorreado. Para ello se deben seguir las instrucciones de uso de los fabricantes. Durante la subsiguiente cocción wash se forman sobre la superficie metálica una cantidad suficiente de nuevos óxidos como para establecer una unión metal-cerámica duradera.

En principio, lo mismo puede aplicarse a las aleaciones SMN. Sin embargo, en opinión del autor no es necesaria en este caso una cocción de óxido. No obstante, a este respecto existen diferentes recomendaciones por parte de los fabricantes, y el protésico dental debería seguir las instrucciones de uso.

Como se ha explicado anteriormente, la cerámica puede acoplarse a la capa de pasivización. Ésta es lo suficientemente homogénea, así como mecánica y químicamente estable. Si se lleva a cabo una cocción de óxido, debe considerarse como una cocción de control. Tras esta cocción, la superficie de la restauración debería presentar un color uniforme. Si se observan sombras y colores distintos, el acondicionamiento de la estructura (repaso previo de las superficies mediante instrumentos rotatorios y chorreado) no tuvo la calidad suficiente. Si bien existen especificaciones divergentes por parte de los fabricantes para la realización de cocciones de óxido, sí existe unanimidad en que, una vez realizada una cocción de óxido/de control, es necesario eliminar cuidadosamente los óxidos, por ejemplo mediante chorreado.

Influencia del chorreado sobre la unión metal-cerámica de estructuras soldadas

La unión de estructuras es necesaria por los más diversos motivos. Para ello se recurre por ejemplo a la soldadura láser y a la soldadura indirecta. Especialmente en la soldadura indirecta, se utiliza un metal adicional, el metal de aportación. Constantemente se discute sobre la susceptibilidad a la corrosión. Sin embargo, diversos autores han demostrado que este problema no existe si se elige la combinación correcta de aleación y metal de aportación1,13,16,28. Pero también la unión entre la aleación y la cerámica es lo suficientemente estable si se realiza correctamente la soldadura11,12. Sin embargo, para ello es imprescindible una preparación suficiente del punto de unión para la soldadura. Un punto de unión, ya sea mediante soldadura indirecta o láser, debe resistir las mismas cargas que las zonas no soldadas. ¡Esto significa que un cordón de soldadura indirecta o directa que no resista el repaso mediante instrumentos rotatorios y/o el chorreado no debería hallarse en la cavidad oral!

Como se explicó al principio, la resistencia de la unión depende entre otros factores del CET y de los enlaces químicos. Sobre todo los metales de aportación no poseen el CET de las aleaciones soldadas. Este parámetro no reviste una importancia determinante en la soldadura láser, dado que puede soldarse a tope o bien con un material de aportación con la misma o como mínimo muy similar composición. Cuanto mayor sea la superficie de soldadura a recubrir con cerámica, tanto más problemático será un CET no armonizado. Por este motivo, se debería mantener lo más reducida posible la zona de soldadura. Está contraindicada la extensión del metal de aportación sobre una superficie amplia. Mediante el chorreado se evita esto, al eliminarse el metal de aportación superfluo. Mediante esta reducción de la superficie de unión entre el metal de aportación y el opáquer se minimiza la influencia del CET.

Los intervalos de fusión de los metales de aportación se rebajan mediante la adición de determinados elementos a la aleación. En el caso de los metales de aportación MN, se trata habitualmente de elementos no nobles, como cinc. Éstos actúan a su vez como formadores de óxidos adherentes adicionales para el recubrimiento.

Así pues existe una fuerza opuesta a la unión, el CET, y una fuerza que favorece la unión: los enlaces químicos. Mediante el chorreado exhaustivo se puede minimizar la influencia negativa del CET. De ahí que sea posible el recubrimiento cerámico con éxito de estructuras soldadas indirectamente. Independientemente de ello, las zonas de soldadura indirecta deberían situarse bajo recubrimientos siempre que sea posible, a fin de evitar una agresión corrosiva en la cavidad oral. Correctamente ejecutada, la soldadura indirecta representa el estado de la técnica.

Conclusión

El chorreado correcto de las superficies de aleación es imprescindible para lograr una unión óptima entre el metal y la cerámica de recubrimiento. Deben seguirse las indicaciones del fabricante. Debe trabajarse siempre en función de la aleación.

En caso de un chorreado insuficiente, la superficie a recubrir es cubierta en una medida insuficiente por el material de recubrimiento, y sólo se obtiene una unión mecánica y química insuficiente.

En cambio, un chorreado suficiente garantiza un recubrimiento adecuado de la superficie que asegura una microrretención satisfactoria y por consiguiente un aumento de la superficie que influye positivamente en la unión química.

Correspondencia

PD Dr. Roland Strietzel.

BEGO Bremer Goldschlägerei. Wilhelm-Herbst-Strasse 1, 28359 Bremen, Alemania.

Correo electrónico: strietzel@bego.com