Introducción

El deseo de los pacientes de recibir una restauración dental de alta calidad estética y al mismo tiempo biocompatible otorga desde hace muchos años una importancia creciente a los sistemas de cerámica sin metal41. En este contexto, especialmente el dióxido de zirconio parcialmente estabilizado con óxido de itrio (Y-TZP) ofrece la resistencia suficiente para la confección de reposiciones dentales fijas. Revisten gran importancia sobre todo la elevada tenacidad a la rotura, así como el módulo de elasticidad favorable del material22,23,27.Si bien este material tiene, a diferencia de los metales, un color similar al de los dientes, debido a su elevada densidad, la cual determina entre otras cosas las buenas propiedades mecánicas del Y-TZP, no alcanza la translucidez propia de los dientes naturales. El Y-TZP se muestra opaco y de color blanco níveo. En consecuencia, para la confección de una reposición dental estéticamente satisfactoria, el Y-TZP debe recubrirse, al igual que las aleaciones de cocción dentales, con una cerámica oxídica convencional aplicada mediante el método de barbotina12,50,57. Un aspecto hasta ahora apenas considerado es la baja transparencia del Y-TZP a los rayos X. De este modo, en la radiografía se reproducen claramente sobre todo los márgenes de las coronas de Y-TZP, los cuales por lo general son finos en la preparación en hombro o en chamfer, posibilitando así una buena evaluación del ajuste marginal de la corona36.

Los fracasos clínicos de la reposición dental fija de Y-TZP causados por el desprendimiento de la cerámica de recubrimiento, lo que en la bibliografía especializada se denomina chipping, son contabilizados por Sailer et al en un 13% tras un periodo de utilización de tres años y del 15,2% tras un periodo de utilización de cinco años46. En un estudio posterior de los autores se observó una tasa del 25% de chippings, así como un 11,4% de defectos de la cerámica extendidos45. Tinschert et al indican, tras un periodo de observación de cinco años, desconchamientos de la cerámica de recubrimiento del 6,2%58. En los estudios de Edelhoff et al y Rödiger et al, las tasas de defectos en la cerámica de recubrimiento se sitúan en el 9,52% al cabo de un periodo de observación de tres años y de un 13% tras un periodo de observación de cuatro años17,44. Zembic et al determinaron en sus estudios un 10% de chipping al cabo de dos años, así como un 5% de chipping al cabo de tres años en otro grupo de pacientes63. En un estudio de Raigrodski et al se observó al cabo de 31 meses un porcentaje de cerámica de recubrimiento desconchada del 25%42. Nothdurft et al indican algunos desconchamientos, sin datos exactos sobre su cantidad y porcentaje, tras un periodo de utilización de cinco años39. En un estudio clínico de Vult von Steyern et al, la tasa de chipping se situó en el 15%60. Si bien a éste se contraponen los resultados de Molin y Karlsson y de Sturzenegger et al, en cuyos estudios al cabo de tres y cinco años no apareció ningún chipping38,51, se aprecia una dificultad en cuanto a la longevidad del recubrimiento cerámico del Y-TZP. Una resistencia de la unión suficiente entre el Y-TZP o el material de la estructura y la cerámica de recubrimiento se considera un factor decisivo para la seguridad a largo plazo en la aplicación clínica18,43,61. La resistencia de la unión viene determinada por diversos factores. En este contexto desempeñan un papel importante la unión química y el anclaje mecánico entre el material de la estructura y la cerámica de recubrimiento. La resistencia de la unión de la cerámica de recubrimiento sobre el Y-TZP se ve influida asimismo por el tipo y la concentración de defectos en la zona de contacto, la humectabilidad del Y-TZP con la cerámica de recubrimiento y la magnitud de las fuerzas de presión dentro de la cerámica de recubrimiento, generadas mediante la armonización de la expansión térmica (coeficiente de expansión térmica, CET) del Y-TZP y de la cerámica de recubrimiento12,18,54,61.

Planteamiento del problema

Son escasos los estudios que en el pasado han investigado la influencia de diversos tratamientos de la superficie mecánicos sobre la resistencia de la unión entre el Y-TZP y la cerámica de recubrimiento, mientras que todavía no está completamente aclarado el mecanismo de unión entre ambos materiales1,2,34.

Del ámbito de la cerámica de recubrimiento se conoce el chorreo de la superficie del material de la estructura con Al2O3. Esta medida está considerada como el estándar para preparar las superficies metálicas para el alojamiento del recubrimiento cerámico55. Mediante el proceso de chorreo no sólo se limpia el material de la estructura, sino que como consecuencia de la rugosificación se obtiene una superficie retentiva fácilmente humectable con zonas retentivas55,56. En estudios de Freesmeyer et al se demostró un incremento de la resistencia de la unión del metal y la cerámica mediante chorreo con Al2O320,21.

No está claro el beneficio de un chorreo con Al2O3 de la superficie de Y-TZP antes de la cocción de la cerámica. En consecuencia, los fabricantes de cerámica emiten distintas recomendaciones a este respecto o no ofrecen indicaciones para la preparación del Y-TZP7,8,10,61.Debido a las propiedades materiales del Y-TZP, las piezas de trabajo protésicas deben confeccionarse en el método CAD/CAM. En este procedimiento, tras la captura digital de la situación de tratamiento se diseñan las piezas de trabajo en un PC (CAD) y se fresan a partir de un producto semiacabado macizo (CAM). Para ello, durante el proceso de fresado se utilizan instrumentos rotatorios diamantados, refrigerados mediante una emulsión de fresado a base de agua. En este proceso se altera necesariamente la superficie del Y-TZP, lo cual va asociado a una alteración básicamente indeseada de las propiedades mecánicas del material. Este aspecto se aborda con mayor detalle en el capítulo «Discusión». De ello se deriva la demanda de un método apropiado para el fresado de este material durante la mecanización posterior a realizar siempre en laboratorios dentales, donde habitualmente se trabaja con fresas diamantadas rotatorias. Según los resultados de Kosmac et al, el fresado con diamantes de la superficie del Y-TZP provoca una menor alteración de la superficie si se trabaja con refrigeración por agua. Así pues, este procedimiento puede considerarse como el método de elección para la mecanización posterior en los laboratorios dentales9,23,29,30,33-35,49.

El objeto del presente estudio es investigar cómo distintos tratamientos mecánicos de la superficie del Y-TZP habituales en los laboratorios dentales repercuten en la resistencia de la unión a cuatro cerámicas de recubrimiento. Para la determinación de la resistencia de la unión se lleva a cabo, sobre la base de un estudio previo, el ensayo de flexión y cizallamiento de 3 puntos según Schwickerath conforme a la EN ISO 9693. Además se estudian mediante el microscopio electrónico de barrido (MEB) las alteraciones morfológicas de la superficie del Y-TZP causadas por los distintos tratamientos. La influencia de los métodos de tratamiento sobre la rugosidad de la superficie del Y-TZP se determina perfilométricamente.

Material y método

Materiales

Las tablas 1a y 1b muestran los materiales utilizados para la confección del cuerpo básico en forma de pequeña placa (material de estructura) para el ensayo de Schwickerath y para la estratificación cerámica (material de recubrimiento).

Las cerámicas de recubrimiento fueron facilitadas por los fabricantes en su envase original junto con los líquidos de mezcla correspondientes. La confección de las placas de Y-TZP tuvo lugar siguiendo el procedimiento descrito en un estudio y publicación previos61.

Antes de la cocción de las cerámicas de recubrimiento se procedió al tratamiento mecánico de la superficie de los cuerpos de ensayo mediante chorreo con Al2O3 o mediante tallado con fresas de diamante con distintos tamaños de grano. Como control se utilizan cuerpos de ensayo en los cuales se prescindió del tratamiento de la superficie.

Tratamiento mecánico

Para el chorreo con Al2O3 se contaba con el aparato de chorreo Basic Quattro (Renfert, Hilzingen, Alemania). Con un tamaño de grano del Al2O3 de 110 μm, se chorreó durante 5 s con una presión de chorreo de 2 bar y una distancia de 5 cm entre la punta de la boquilla y la superficie de Y-TZP. A continuación se procedió a la limpieza de los cuerpos de ensayo empleando un aparato de chorro de vapor (IP Clean, IP Dental Division, Haimhausen, Alemania) y etanol.

El fresado de los cuerpos de ensayo tuvo lugar bajo refrigeración por agua, con una presión uniforme con una turbina odontológica. Se utilizaron fresas diamantadas cilíndricas de la firma Rotodent (Rotodent, Rotierende Dentalinstrumente GmbH, Overath, Alemania). El tamaño del grano de diamante de la fresa para la mecanización basta sin codificación cromática es de hasta 126 μm según la DIN 107. La fresa para la mecanización de precisión incorpora un anillo de color rojo con un tamaño de grano de diamante de 40 μm según la norma DIN6. Estos tratamientos se llevaron a cabo manualmente durante 5 s con una presión uniforme conforme a la práctica habitual en laboratorios dentales. Acto seguido se limpiaron nuevamente los cuerpos de ensayo con un aparato de chorro de vapor (IP Clean) y etanol. La superficie de los cuerpos de ensayo no tratados también se limpió con etanol y chorro de vapor antes de la cocción de la cerámica de recubrimiento.

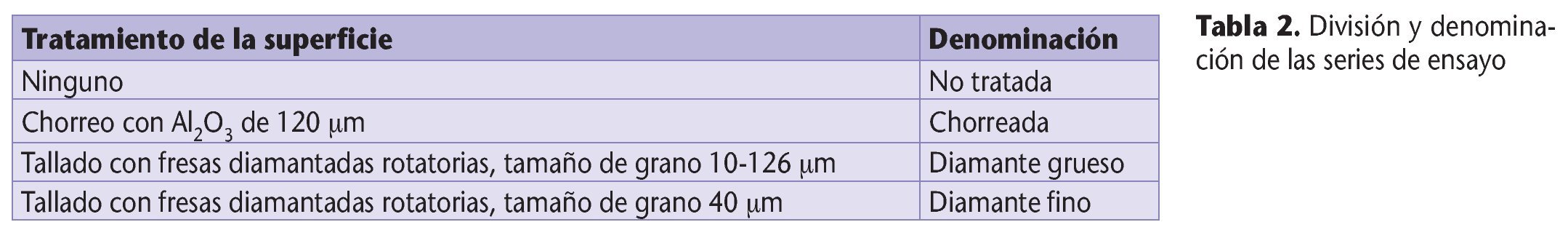

La tabla 2 proporciona una visión de conjunto de la división de las series de ensayo y su denominación en el texto posterior.

Estudios perfilométricos

La profundidad de rugosidad promedio Ra y la profundidad de rugosidad Rz según la DIN 4768 de las placas de Y-TZP se midieron mediante el aparato de medición de superficies Perthometer S2 V2.05 (Mahr GmbH, Göttingen, Alemania). Para ello se llevan a cabo cinco mediciones en sentido transversal y otras cinco en el sentido longitudinal de la muestra.

El valor de profundidad promedio Ra se determina a lo largo de un recorrido de medición definido. Se trata del promedio aritmético de las distancias y de todos los valores del perfil de rugosidad desde la línea central dentro del recorrido de medición 1 (fig. 1). Así pues, Ra es una medida de la lisura de una superficie4.

Fig. 1. El valor de profundidad promedio Ra.

La profundidad de rugosidad promediada Rz se mide a lo largo de un recorrido de medición definido. Este recorrido de medición está dividido en recorridos de medición individuales. Rz es el valor promedio de las profundidades de rugosidad individuales (Z1, Z2, Z3, Z4, Z5) de los cinco recorridos de medición individuales sucesivos (fig. 2). En consecuencia, el valor Rz se corresponde con la mayor altura promedio del perfil4.

Fig. 2. La profundidad de rugosidad promediada Rz.

Representación de la superficie de recubrimiento en el microscopio electrónico de barrido

Las superficies de Y-TZP sometidas a distintos tratamientos y la superficie de Y-TZP no tratada se capturaron con 500 aumentos mediante el microscopio electrónico de barrido (REM) S-4700 (Wieland Dental + Technik GmbH & Co. KG, Pforzheim, Alemania).

Cocción de la cerámica de recubrimiento

Mediante un calibre con las dimensiones requeridas 3 mm x 8 mm x 1 mm, la cocción de la cerámica de recubrimiento tuvo lugar exactamente en el centro de las placas de estructura (0,5 mm x 3 mm x 25 mm). Para ello se utilizó un horno de inyección de cerámica Cergo press (DeguDent GmbH, Hanau, Alemania). Se llevaron a cabo una cocción de liner, una primera y segunda cocciones de dentina y una cocción de glaseado siguiendo las indicaciones del fabricante. Para ello, antes de la cocción de glaseado se midieron mediante un pie de rey las dimensiones de la cerámica cocida, y en caso necesario se corrigieron mediante un tallado cuidadoso. A fin de llevar a cabo el mismo número de procesos de cocción en todas las series de estudio, se renunció a la segunda cocción de liner prevista por los fabricantes para Cercon® Ceram Kiss y para Triceram®. Se parte del supuesto de que este procedimiento no influye en los resultados del ensayo de resistencia de la unión de las cerámicas en cuestión. La figura 3 muestra cuerpos de ensayo para el ensayo de flexión y cizallamiento de 3 puntos según Schwickerath.

Fig. 3. Los cuerpos de ensayo para el ensayo de flexión y cizallamiento de 3 puntos según Schwickerath.

Realización del ensayo de unión

El ensayo de flexión y cizallamiento de 3 puntos según Schwickerath se llevó a cabo en una máquina de ensayo Zwick Z020 (Zwick GmbH & Co., Ulm, Alemania). En la figura 4 se observa el posicionamiento del cuerpo de ensayo. La aleta de compresión avanza a una velocidad de 1 mm por minuto. En el proceso, el cuerpo de ensayo experimenta una flexión, y en la zona de contacto entre el Y-TZP y la cerámica de recubrimiento se genera una fuerza de cizallamiento creciente. En caso de que esta fuerza de cizallamiento deshaga la unión entre el Y-TZP y la cerámica de recubrimiento, la fuerza necesaria para la flexión del cuerpo de ensayo disminuye bruscamente. La fuerza necesaria para desprender la cerámica de recubrimiento se denomina fuerza de rotura y se mide en newtons. Una disminución de la fuerza del 15%, medida en el PC conectado (Programm TestXpert 9.0) y guardada junto a la fuerza de rotura, se adoptó como criterio para el desprendimiento de la cerámica.

Fig. 4. Realización del ensayo de flexión y cizallamiento de 3 puntos según Schwickerath.

La resistencia de la unión entre el Y-TZP y la cerámica de recubrimiento resulta de la multiplicación de la fuerza de rotura por un factor k. En el cálculo del factor k se incluye el grosor de la placa de Y-TZP, la cual se midió empleando un palpador mecánico (Kroeplin Längen-messgerate GmbH, Schluchtern, Alemania) y se redondeó al 1/100 de milímetro más próximo. En el cálculo del factor k se incluye asimismo el módulo E del Y-TZP de 220 GPa5,14. Tal como recomiendan Schwarz et al, se tuvo en cuenta la anchura real del cuerpo de ensayo, medida mediante un pie de rey, aplicando el correspondiente cálculo corrector47. El cálculo de la resistencia de la unión sobre la base de la fuerza de rotura y del multiplicador k, así como el cálculo corrector relativo a la anchura real de los cuerpos de ensayo, se llevaron a cabo mediante el programa de estadística SSPS 11.0 (SPSS Inc., Chicago, Illinois, EE. UU.) programado conforme al diagrama de flujo según la ISO 96935. Los demás cálculos estadísticos se realizaron también utilizando el programa SPSS 11.0. Los resultados de los estudios se representan gráficamente como diagramas de cajas. En las tablas correspondientes se indica la estadística descriptiva como mediana (medida de la tendencia central, «promedio») del valor de medición mayor y menor, así como la desviación estándar. Con un nivel de significación a de 0,05 se observó en el ensayo de Shapiro-Wilk que los resultados de algunas series de ensayos no presentan una distribución normal48. En consecuencia, el test U de Mann-Whitney sirvió para comparar los resultados de las distintas series de ensayos37.

Resultados

Ensayo de flexión y cizallamiento de 3 puntos

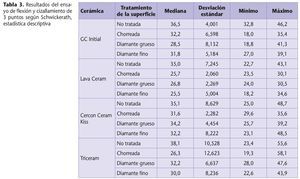

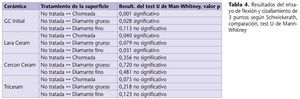

En la figura 5 y en las tablas 3 y 4 se recogen los resultados de la comprobación de la resistencia de la unión con los cálculos estadísticos.

Fig. 5. Resultados del ensayo de resistencia a la flexión y el cizallamiento de 3 puntos según Schwickerath, diagramas de cajas.

Mediciones de la rugosidad

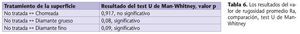

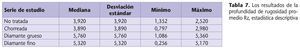

Las figuras 6 y 7, así como las tablas 5 a 8, muestran los resultados de las mediciones de la rugosidad con los correspondientes cálculos estadísticos.

Fig. 6. El valor de profundidad promedio Ra de las series de estudio, diagramas de cajas.

Fig. 7. La profundidad de rugosidad promedio Rz de las series de estudio, diagramas de cajas.

Estudios mediante el microscopio electrónico de barrido

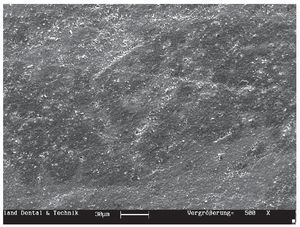

Sin tratamiento, en la imagen MEB se muestra una superficie uniforme del Y-TZP. No se aprecian defectos que denotarían una estructura o compactación insuficientes del material (fig. 8).

Fig. 8. La superficie de Y-TZP sin tratamiento (serie de control), 500 aumentos.

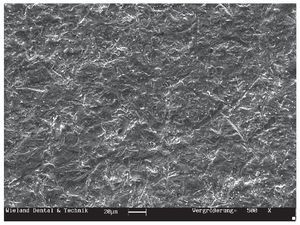

El chorreo del Y-TZP con Al2O3 muestra en la imagen del microscopio electrónico de barrido una estructura reticulada uniforme. Los bordes de rotura denotan una erosión de material. Se insinúan picaduras y microfisuras. Se aprecia tan sólo un ligero incremento de la rugosidad de la superficie del Y-TZP (fig. 9).

Fig. 9. La superficie de Y-TZP, chorreada con Al2O3, 500 aumentos.

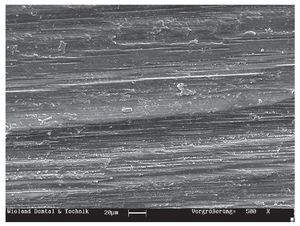

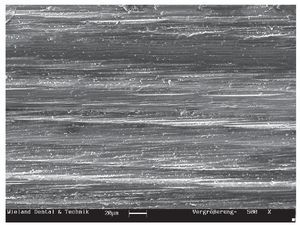

Tras el tratamiento de la superficie del Y-TZP mediante mecanización con un diamante grueso se observan bajo el microscopio electrónico de barrido estrías profundas de distintas dimensiones en sentido longitudinal. Se aprecian bordes de rotura que denotan una erosión de material (fig. 10).

Fig. 10. La superficie de Y-TZP, tallada con diamante grueso, 500 aumentos.

El tratamiento de la superficie del Y-TZP con un diamante fino revela bajo el microscopio electrónico de barrido estrías claramente visibles de distintas profundidades en sentido longitudinal. En comparación con la superficie del Y-TZP fresada con diamante grueso, las estrías son menos anchas y profundas, y aparecen distribuidas de modo más uniforme. En esta imagen también son visibles bordes de rotura, los cuales denotan una erosión de material (fig. 11).

Fig. 11. La superficie de Y-TZP, tallada con diamante fino, 500 aumentos.

Discusión

Mediciones de la rugosidad

Pese a que tras el tratamiento mecánico cabría esperar un incremento de la rugosidad de la superficie de Y-TZP, el chorreo con 110 μm Al2O3 no ha alterado significativamente la rugosidad de la superficie del Y-TZP. La profundidad del perfil y el valor de rugosidad promedio Ra aumentaron ligeramente desde 0,420 hasta 0,531 μm. En estudios relevantes de Curtis et al también se ha medido un ligero incremento, sin significación estadística, del parámetro Ra entre el Y-TZP no tratado y el chorreado con Al2O3 de distinto tamaño de grano16. Fokas-Tsentzeratos ha medido una ligera reducción no significativa estadísticamente de la rugosidad Ra mediante el chorreo con Al2O3 de 50 μm19. La profundidad de rugosidad promedio Rz del presente estudio se reduce ligeramente desde 3,92 hasta 3,89 μm. Esto es equiparable a los resultados de Boiko. Para la profundidad de rugosidad promedio Rz se determinó aquí también una ligera disminución tras el chorreo con Al2O3 de 110 μm13.

Si bien la imagen MEB de la superficie de Y-TZP en cuestión presenta una alteración de la estructura, tampoco aquí se aprecian incrementos llamativos de la rugosidad. También otros autores describen alteraciones del mismo tipo de la superficie del Y-TZP tras el chorreo con Al2O3, tales como bordes de rotura o indicios de microfisuras13,16,18,19,25.

Del ámbito de la técnica de la metalocerámica de recubrimiento convencional se sabe que el chorreo con Al2O3 conduce a una rugosidad de las superficies metálicas sensiblemente mayor que en el Y-TZP. La gran dureza del Y-TZP podría influir a este respecto. Con una dureza de Vickers de 1.200 HV, se sitúa varias veces por encima de la dureza de los metales utilizados en la técnica de metalocerámica de recubrimiento. Cabe partir de la premisa de que, debido a la dureza del Y-TZP, las partículas de Al2O3 no están en disposición de provocar una rugosificación de la superficie49.

El tallado de la superficie de Y-TZP con la fresa diamantada ha resultado en un incremento significativo del valor de rugosidad promedio Ra en comparación con el grupo de control no tratado. Para el tratamiento con diamantes gruesos se determinó una mediana de 1,001 μm y para el tratamiento con diamantes finos se midió una mediana de 0,953 μm. El fresado con diamante grueso incrementó significativamente la profundidad de rugosidad promedio Rz hasta 5,760 μm. Las superficies de Y-TZP talladas con diamante grueso también presentan, con un valor de 5,320 μm, una profundidad de rugosidad promedio sensiblemente superior en comparación con la superficie no tratada, si bien la diferencia no reviste significación estadística. Curtis et al también han constatado incrementos del valor de rugosidad promedio Ra tras el tallado con diamantes finos y gruesos, cuyos tamaños de grano son equiparables a los del estudio precedente, y con refrigeración por agua. En este caso, las diferencias con el diamante grueso fueron significativas, pero con diamante fino no fueron significativas16.

En las correspondientes imágenes MEB también se aprecian claramente las consecuencias del tallado de la superficie del Y-TZP con estrías y bordes de rotura. Este tipo de alteraciones son previsibles, teniendo en cuenta la finalidad de erosión del material mediante la mecanización con fresas diamantadas. Son iguales a las imágenes MEB de Y-TZP tallado con fresas diamantadas bajo refrigeración por agua de Curtis et al y Guazzato et al16,25. Las superficies de Y-TZP talladas en el sistema DCS y examinadas por Fokas-Tsentzeratos y por Luthardt y Musil también muestran en las imágenes MEB huellas de abrasión y bordes de rotura similares a los encontrados en el presente estudio19,32,33.

El considerable incremento de la rugosidad superficial del Y-TZP resultante del tratamiento con fresas diamantadas en comparación con el chorreo con Al2O3 puede deberse a la dureza Vickers de los diamantes que incorporan las fresas abrasivas, y cuyo valor de 10.000 HV es sensiblemente superior al del Y-TZP. Además, cabe partir del supuesto de que, mediante el proceso de tallado manual, se ejerce una presión considerablemente mayor sobre los granos de diamante que penetran en la superficie del Y-TZP que la generada por la presión de aire de los granos de Al2O3 durante el chorreo49.

Mediciones de resistencia de la unión, Y-TZP no tratado

Llama la atención el hecho de que los respectivos grupos de control sin tratamiento mecánico de la superficie del Y-TZP arrojan los valores de resistencia de la unión más elevados (tabla 3). Las siguientes consideraciones parten de la premisa de que la teoría sobre la formación de la unión entre el metal y la cerámica es extrapolable también a la unión entre la cerámica de recubrimiento y el Y-TZP. En este caso se parte de la base de una unión química por formación de puentes de oxígeno entre el óxido de silicio de la cerámica y los átomos metálicos oxidados en la superficie del metal. Además, tiene lugar una contracción de la cerámica sobre el metal, dado que el valor CET de la cerá-mica se sitúa algo por debajo del valor CET del metal. Por otra parte, se produce una unión mecánica debido a que la cerámica se ancla a rugosidades o zonas retentivas de la superficie metálica rugosificada por el chorreo con Al2O3 o las rodea15,59.

La superficie del Y-TZP sin tratamiento se caracteriza por una rugosidad relativamente reducida, y el cuerpo de ensayo para el ensayo de flexión y cizallamiento de 3 puntos presenta una superficie plana, a diferencia de las piezas de trabajo protésicas. En este caso, una unión mecánica de la cerámica al Y-TZP debido a la contracción de la cerá-mica de recubrimiento o al anclaje a rugosidades y zonas retentivas sólo puede tener una participación muy reducida en la adhesión de la cerámica de recubrimiento. Como ya se ha discutido en otros estudios, es de suponer que se forma una unión química entre el Y-TZP y la cerámica de recubrimiento, lo cual explica la resistencia de la unión comparativamente elevada de las cerámicas de recubrimiento sobre el Y-TZP no tratado.

Tholey et al también parten de la premisa de que se produce una unión química de la cerámica de recubrimiento al Y-TZP mediante la unión de los óxidos metálicos del Y-TZP y de la cerámica de recubrimiento. Los autores han constatado una unión excelente a la cerámica de recubrimiento sobre superficies de Y-TZP pulidas a brillo intenso, lo cual ha sido confirmado por estudios de Aboushelib et al y Fischer et al. Esto denota una adhesión que no puede ser sólo mecánica, sino que debe estar apoyada también químicamente, lo cual puede considerarse altamente probable a la vista de las imágenes de la zona de unión del Y-TZP a la cerámica de recubrimiento tomadas mediante microscopio electrónico de barrido de túnel de alta resolución publicadas por Suttors1,18,53,54,61.

Mediciones de resistencia de la unión, Y-TZP chorreado

Mediante el chorreo con Al2O3 no se obtuvo incremento alguno de la rugosidad, como ya se ha discutido anteriormente (tabla 3). Por lo tanto, no cabría esperar un aumento de la resistencia de la unión de la cerámica de recubrimiento debido a un incremento del anclaje mecánico. De todos modos, en consecuencia la resistencia de la unión de las cerámicas de recubrimiento sobre Y-TZP chorreado con Al2O3 debería situarse como mínimo al nivel del grupo de control sin tratamiento de la superficie. Sin embargo, en la práctica, los resultados de las series con chorreo con Al2O3 se situaron por debajo de los de las series sin tratamiento de la superficie, alcanzando las diferencias significación estadística en dos de las cerámicas.

En la bibliografía relevante se describe la transformación de la superficie del Y-TZP de la forma tetragonal a la monoclínica como consecuencia del chorreado con Al2O3. A causa del menor valor CET de la superficie Y-TZP ahora monoclínica, la adhesión de una cerámica de recubrimiento cocida se ve considerablemente reducida por tensiones en la zona de contacto16,18,25,30,40. Sin embargo, es cuestionable que este efecto aparezca realmente durante la cocción de la cerámica de recubrimiento sobre Y-TZP chorreado con Al2O3. Por lo que respecta a las temperaturas del proceso de cocción cerámica, tiene lugar un retorno de la superficie de Y-TZP monoclínica a la forma tetragonal25,52,62. Como posible causa de la disminución de la resistencia de la unión de las cerámicas de recubrimiento sobre el Y-TZP chorreado con Al2O3 cabe considerar los defectos, tales como roturas, grietas, rasguños o fisuras superficiales, causados por el proceso de chorreo en la superficie del Y-TZP y por consiguiente en la zona de unión a la cerámica de recubrimiento. Dichos defectos son visibles en la imagen MEB correspondiente y se describen de igual manera en la bibliografía. Cabe partir de la premisa de que estos defectos también están presentes tras la cocción de la cerámica de recubrimiento, dado que según Fischer et al no llegan a fundirse ni tan siquiera a temperaturas situadas muy por encima de la temperatura de cocción de la cerámica de recubrimiento18,25,31,40. Más bien cabe suponer, sobre la base de los resultados de algunos estudios, que la profundidad de los defectos dentro del Y-TZP se ve incrementada debido a las influencias térmicas de los procesos de cocción3,11,28. En línea con esta hipótesis, Aboushelib et al han encontrado defectos estructurales en la zona de contacto en imágenes de Y-TZP chorreado con Al2O3 de 110 μm y recubierto con cerámica tomadas mediante microscopio electrónico de barrido2. Bioko ha observado en sus estudios una concentración elevada de aluminio y Al2O3 impactado en la superficie del Y-TZP en superficies de Y-TZP chorreadas con Al2O313. Es posible que esto constituya un trastorno adicional que reduzca la unión en la zona de contacto entre el Y-TZP y la cerámica de recubrimiento.

Mediciones de resistencia de la unión, Y-TZP tratado con fresas diamantadas

La rugosidad superficial del Y-TZP se incrementó mediante el tallado con diamantes (tabla 3). La adherencia mecánica debería mejorarse como consecuencia del aumento de la superficie de retención, y por lo tanto debería poder presuponerse un aumento de la resistencia de la unión a la cerámica de recubrimiento. En la práctica, de forma análoga a lo ocurrido en la serie con chorreado con Al2O3, se redujo la resistencia de la unión a la cerámica de recubrimiento en comparación con la serie de control no tratada, alcanzándose en algunos casos niveles de significación estadística.

Las posibles causas del empeoramiento de la unión pueden buscarse en los efectos ya discutidos del chorreo del Y-TZP con Al2O3. La transformación de la superficie desde la forma tetragonal a la monoclínica se produce también tras el tallado de la superficie del Y-TZP con fresas diamantadas. Además, se describen defectos tales como fisuras y roturas, los cuales también se aprecian en las imágenes MEB del presente estudio16,24-26,31,35.

La transformación de la capa superficial del Y-TZP desde la forma tetragonal a la monoclínica es, como ya se ha discutido al tratar los efectos del chorreo con Al2O3 sobre la resistencia de la unión a la cerámica de recubrimiento, reversible bajo la influencia de temperaturas como las que se dan durante el proceso de cocción de la cerámica25. Por lo tanto, cabe partir de la premisa de que los defectos de la superficie del Y-TZP provocados por el tallado debilitan la unión a la cerámica de recubrimiento de forma similar a lo que ocurre con el chorreo con Al2O3 debido a la formación de defectos estructurales en la zona de contacto del Y-TZP a la cerámica de recubrimiento.

Conclusión

El tratamiento de la superficie del Y-TZP mediante chorreo con Al2O3 de 110 μm o mecanización con fresas diamantadas rotatorias antes de la cocción de la cerámica reduce la resistencia de la unión de la cerámica de recubrimiento.

A diferencia de lo que ocurre con la mecanización con fresas diamantadas rotatorias, no es posible incrementar la rugosidad de la superficie de Y-TZP mediante chorreo con Al2O3 de 110 μm. Los tratamientos superficiales mecánicos estudiados provocan defectos visibles en imágenes tomadas mediante microscopio electrónico de barrido, tales como bordes de rotura y microfisuras en las superficies de Y-TZP. Estos defectos deben considerarse como causantes de la menor resistencia de la unión de la cerámica de recubrimiento sobre el Y-TZP sometido al tratamiento correspondiente.

Los tratamientos superficiales mecánicos por minimizar generalmente en el marco del procesamiento del Y-TZP en laboratorios dentales deberían omitirse totalmente, siempre que sea posible, en relación con la superficie de Y-TZP prevista para el recubrimiento cerámico.

Correspondencia

Dr. Lothar Wehnert

Rathenower Straße 50, 10559 Berlín, Alemania

Correo electrónico: lotowski@web.de

Dr. Susanne Slotosch

3 Dovecotes, Car House Farm

Lancaster, LA1 1SW, Reino Unido

Correo electrónico: susanne.slotosch@talktalk.net

Prof. Dr. Wolfgang B. Freesmeyer ()

Charité-Universitätsmedizin Berlin (Campus Benjamin Franklin),

Abteilung Restaurative Zahnmedizin, Bereich Zahnärztliche Prothetik,

Assmannshauser Straße 4-6, 14197 Berlín, Alemania