Introducción

El dióxido de zirconio se cuenta entre los materiales más importantes para implantes médicos y se utiliza por ejemplo en las cabezas de la articulación de la cadera18,43. Las propiedades ópticas, entre ellas sobre todo su color dental, lo han convertido en el material más indicado también para coronas y puentes dentales. En este contexto, la cerámica de dióxido de zirconio con estructura cristalina tetragonal (Y-TZP) reviste un especial interés, dado que las propiedades mecánicas del material son superiores a las de otras cerámicas dentales. Esto se debe al efecto del reforzamiento por transformación mediante una transformación de fase t-m bajo carga mecánica, que fue descubierto16,38 en 1975 y ha sido estudiado y descrito con detalle durante las décadas posteriores1,15,17,22,40,45.

El requisito esencial para su aplicación en la prótesis dental es, no obstante, una unión adhesiva fiable entre la cerámica de dióxido de zirconio y el cemento de fijación. A este respecto existen numerosos estudios que investigan principalmente la resistencia mecánica de la cerámica y de la unión adhesiva9,15,19,29,24-26, así como el envejecimiento debido a influencias del entorno tales como la temperatura y la humedad3,11,15,23,47,49.

Los estudios de la resistencia de la unión se centraron también en el tratamiento previo selectivo de las superficies. Sin embargo, hasta ahora dichos estudios se han limitado básicamente a procedimientos químicos, especialmente mediante grabado ácido27,33, así como a la rugosificación mecánica de la superficie cerámica mediante materiales de chorreado19,33,49.

En metales pretratados o cerámicas vítreas grabadas, al utilizar cementos de fijación se obtiene un arrastre de fuerza mayor que en la superficie de Y-TZP, de modo que una mejor unión a las coronas cerámicas puede incrementar la adherencia de toda la unión. Para mejorar la adhesión se tiene en cuenta incluso un debilitamiento a largo plazo de la cerámica mediante el chorreado de la superficie interfacial, el cual puede ir acompañado de transformaciones de fase indeseadas23,33,49.

No obstante, la elevada creación de valor al utilizar cerámicas Y-TZP de alto rendimiento también puede justificar tratamientos previos de coronas y puentes dentales más costosos y laboriosos, a fin de unirlos de forma más fiable al cemento. El concepto implementado en el marco de este estudio es el acabado de una corona dental ya adaptada por estructuración interna mediante erosión láser de daño reducido. Mediante microrretenciones con una profundidad en el orden de magnitud del grosor de la capa de cemento, practicadas en la superficie interna de las coronas dentales, en el curso del cementado se forman imbricaciones microscópicas que, en tanto que unión positiva, proporcionan un considerable incremento de la resistencia de la unión adhesiva.

Para ello está indicado un método láser hasta ahora apenas utilizado en el ámbito dental: los impulsos láser ultracortos en el rango de los femtosegundos posibilitan desde hace más de 10 años una erosión de material casi completamente sin daños10,12,14,21,28.

Esto fue demostrado no sólo para materiales metálicos, sino también para los dieléctricos, los cuales debido a su banda electrónica prohibida requieren unas intensidades de láser comparativamente elevadas31,41,44. También la microestructuración de la cerámica de dióxido de zirconio ha sido ya demostrada mediante láseres de femtosegundo a partir de geometrías simples7,13,34,48.

Un tratamiento láser utilizando distintos ángulos de incidencia posibilita la estructuración de la mayoría de las superficies internas de las coronas dentales artificiales. En el marco del estudio aquí presentado, esto se aprovecha para dotar de distintas disposiciones de microestructuras a cuerpos de ensayo similares a coronas dentales realizados en Y-TZP mediante irradiación enfocada por impulsos de femtosegundo en un ángulo de 45º.

Tras la adhesión de los cuerpos de ensayo y después de deshacer la unión mediante una máquina de ensayo de tracción, tiene lugar una determinación de la adhesión en unión positiva mediante microscopia electrónica de barrido. Las fuerzas de tracción absorbidas sirven como indicio de la eficiencia práctica de la imbricación del cemento.

Preparación de las muestras y realización del ensayo

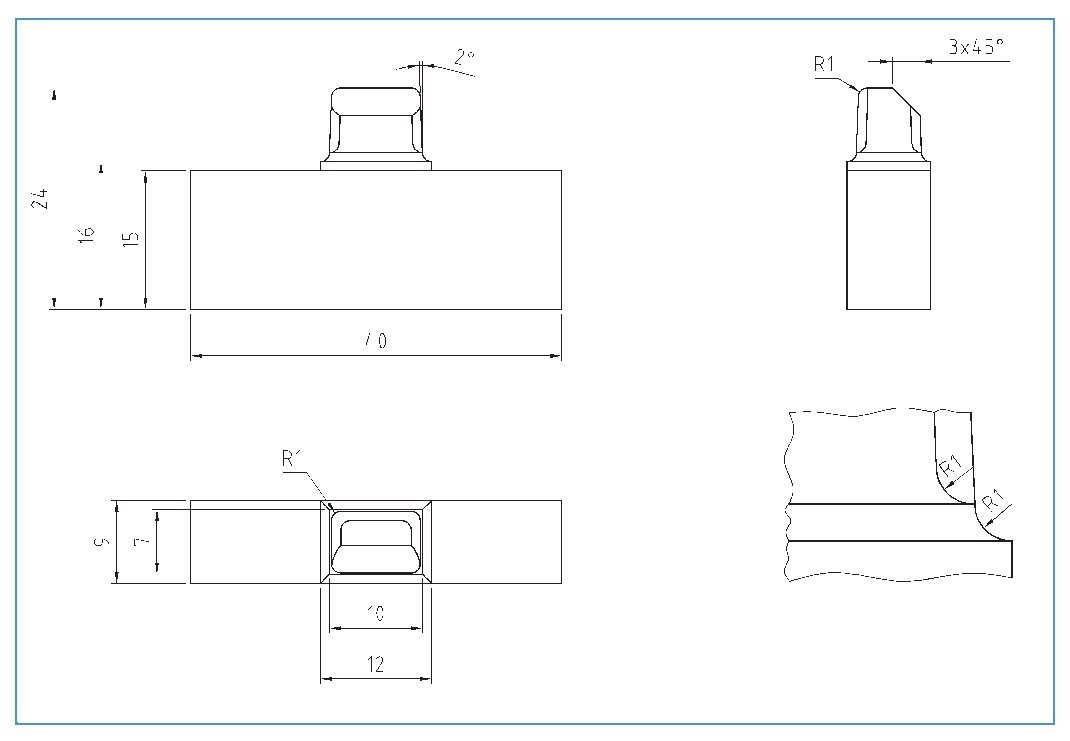

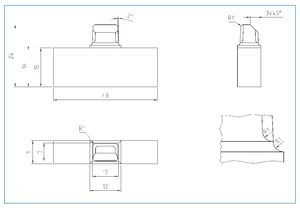

Se fresan seis modelos de una geometría de ensayo de muñón dental macroscópicamente idéntica de acero fino, provistos en su parte inferior de una superficie de ataque de 40 x 15 mm2 para su fijación en una máquina de ensayo de tracción (fig. 1). Los modelos de corona dental presentan unas dimensiones totales de 10 x 7 x 8 mm3 (l x an x al) y poseen, con una superficie de base rectangular, una conicidad de 2º con cantos y aristas redondeados. En la parte superior está dispuesto un bisel (fig. 2).

Fig. 1. Modelos de acero fino para el proceso de escaneo y fresado de las contrapiezas de Y-TZP.

Fig. 2. Dimensiones de los modelos de acero fino utilizados.

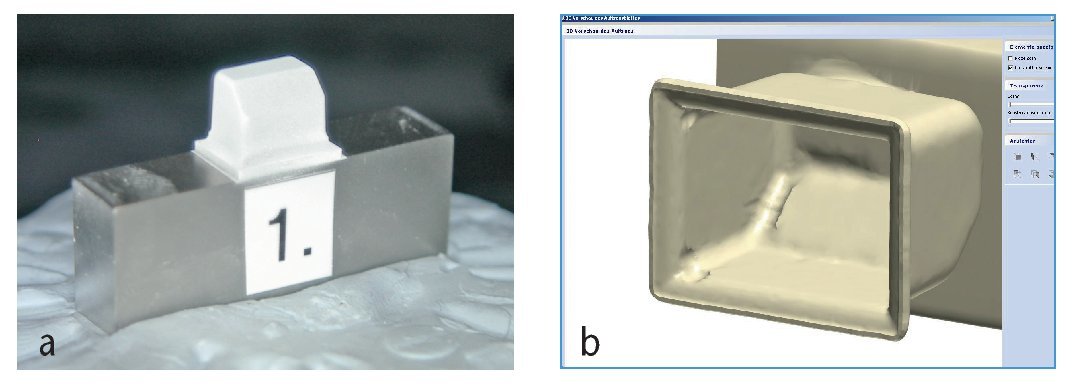

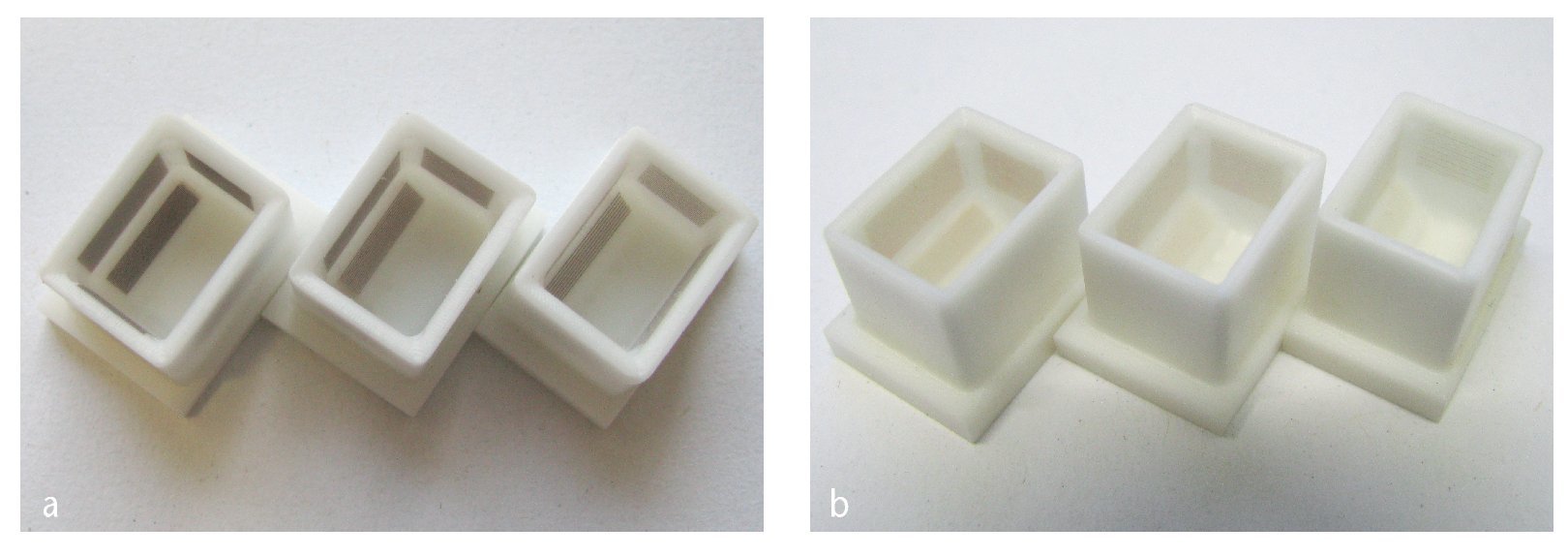

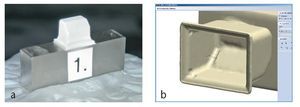

A partir de estos cuerpos metálicos se producen mediante tecnología CAD/CAM cinco geometrías opuestas de Y-TZP unitarias (fi gs. 3a y 3b). Para ello se rocían los cuerpos de ensayo con «pico-scanspray» de picodent, Wipperfürth, Alemania, se escanean mediante el aparato 3shape D250 de Wieland Dental + Technik, Pforzheim, Alemania, utilizando el software «Dental Designer» y se les da forma con una unidad de fresado ZENO 4030 (ambos de Wieland Dental + Technik). No se colorean los objetos fresados.

Figs. 3a y 3b. Cuerpo metálico revestido con Scanspray en el escáner 3shape y modelo CAD para los cuerpos cerámicos.

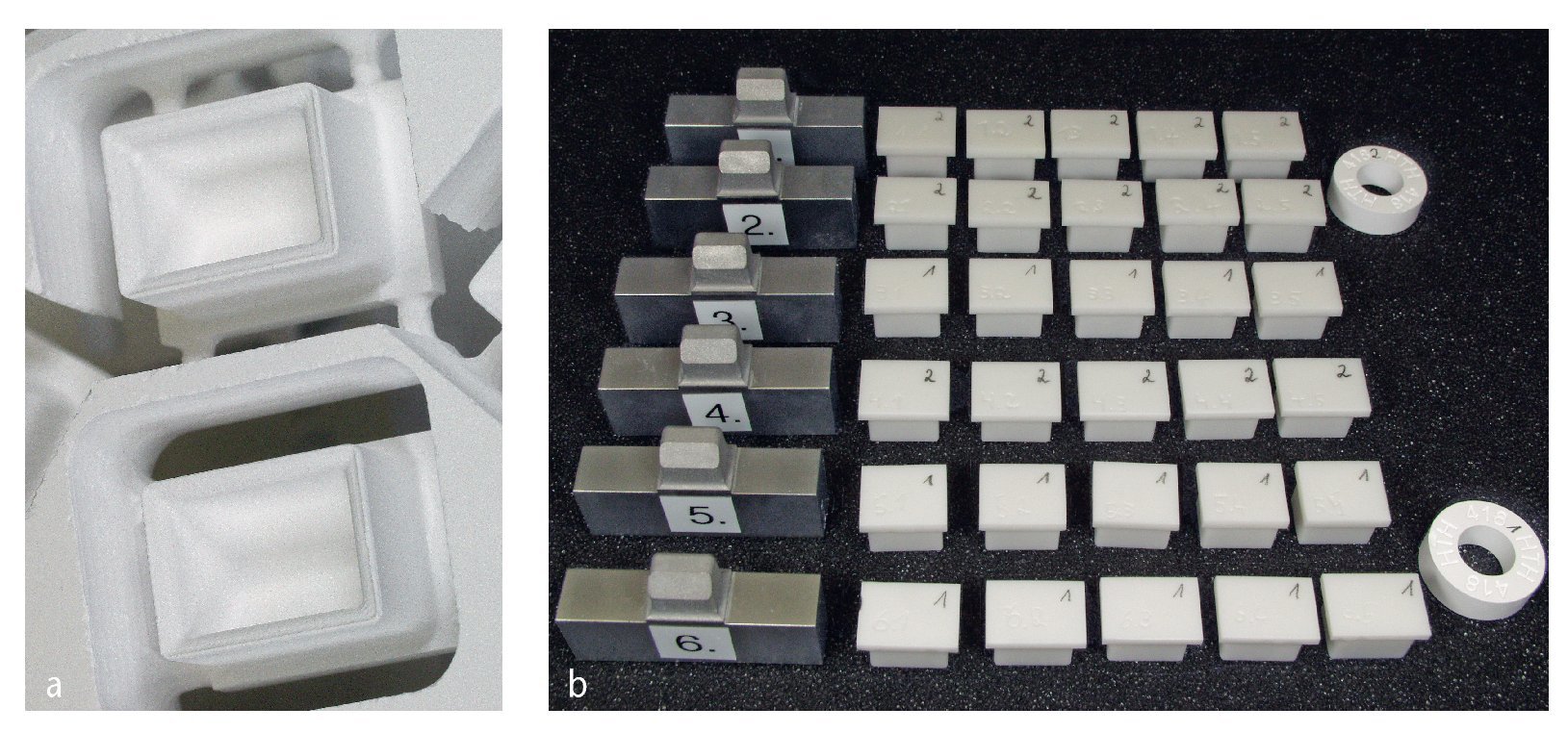

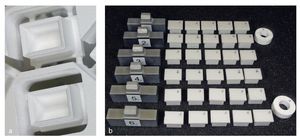

Se dota a los cuerpos cerámicos en su parte superior de una superficie de ataque para la transmisión de fuerza durante la posterior carga de tracción. Como material para los cuerpos de ensayo se escoge el producto «ZENO Zr Disc» de Wieland Dental + Technik, una cerámica dental conforme a la norma EN ISO 68722 con una proporción de óxido de itrio del 5 por ciento de la masa. A fin de excluir en la mayor medida posible la presencia de inhomogeneidades, se fresan los 30 cuerpos de ensayo de corona dental junto con dos anillos de calibración a partir de cuatro piezas brutas y se sinterizan (figs. 4a y 4b). Un ensayo de los anillos de calibración arroja un resultado de cocción cuyos valores se sitúan en el rango normativo.

Figs. 4a y 4b. Treinta cuerpos de ensayo cerámicos (cinco por cada modelo de acero fino escaneado) y dos anillos de calibración, confeccionados a partir de un total de cuatro piezas en bruto para fresado.

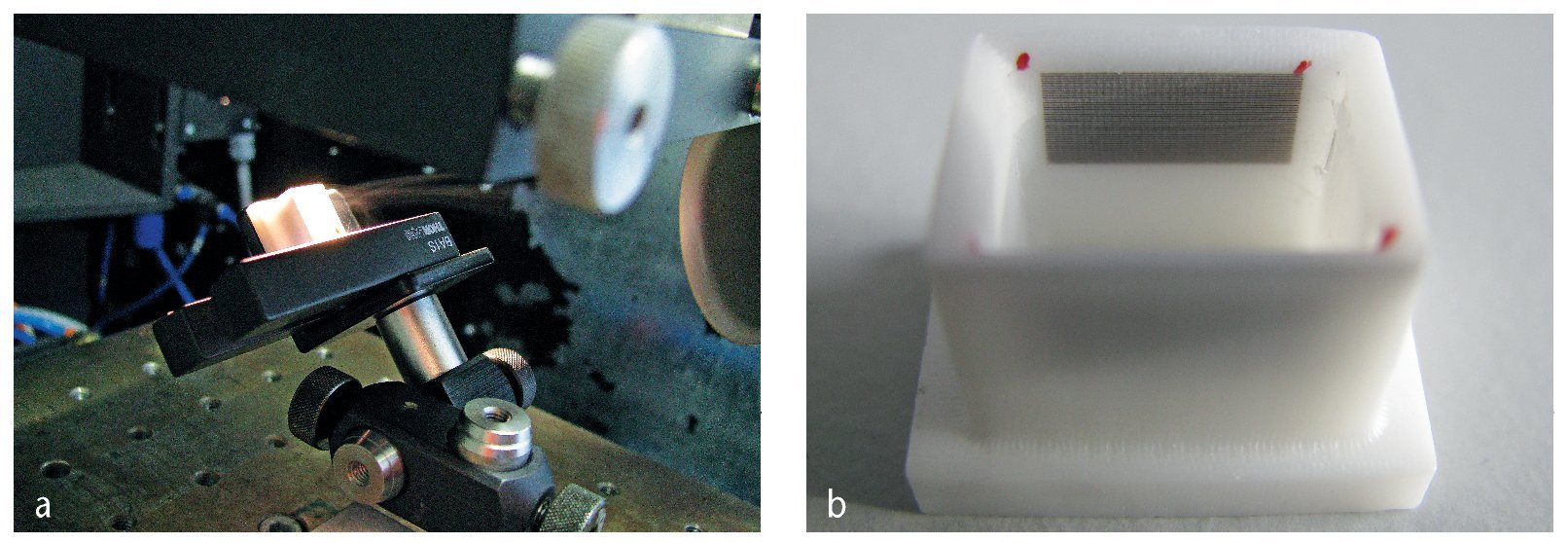

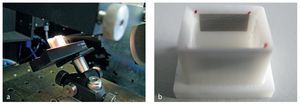

Con un ángulo de incidencia de 45º con respecto al haz láser perpendicular de una estación de mecanización por impulsos ultracortos y con aspiración simultánea de las emisiones del proceso, se practican microsurcos en las superficies biseladas y en las cuatro superficies internas laterales de los cuerpos de ensayo, los cuales llenan un rectángulo (figs. 5a y 5b). Para ello se utiliza un láser de femtosegundo de titanio-zafiro «Spitfire Pro» de Newport Spectra-Physics GmbH, Darmstadt, Alemania, con una frecuencia de repetición de impulsos de 5 kHz. Se llevan a cabo las erosiones con una energía de impulso de 40 μmJ (líneas finas) y 100 μmJ (líneas anchas) y una distancia focal de 100 mm.

Figs. 5a y 5b. Tratamiento láser de los cuerpos de ensayo bajo un ángulo de incidencia de 45º entre el haz láser perpendicular y la muestra dispuesta oblicuamente (izquierda), cuerpo cerámico microestructurado antes del tratamiento posterior en el horno (derecha).

Tres de los cuerpos de ensayos se estructuran de forma idéntica. Seis del total de nueve variantes de estructuración constan de microsurcos dispuestos en ángulo recto con respecto a una carga de tracción y que por lo tanto ofrecen la mayor superficie de ataque posible para la absorción de fuerza. Otros tres están dispuestos en paralelo a la fuerza de tracción y de este modo pueden incrementar la resistencia adhesiva principalmente gracias a una mayor superficie de contacto entre la cerámica y el cemento. Un último juego de tres cuerpos de ensayo no es dotado de estructuración interna alguna.

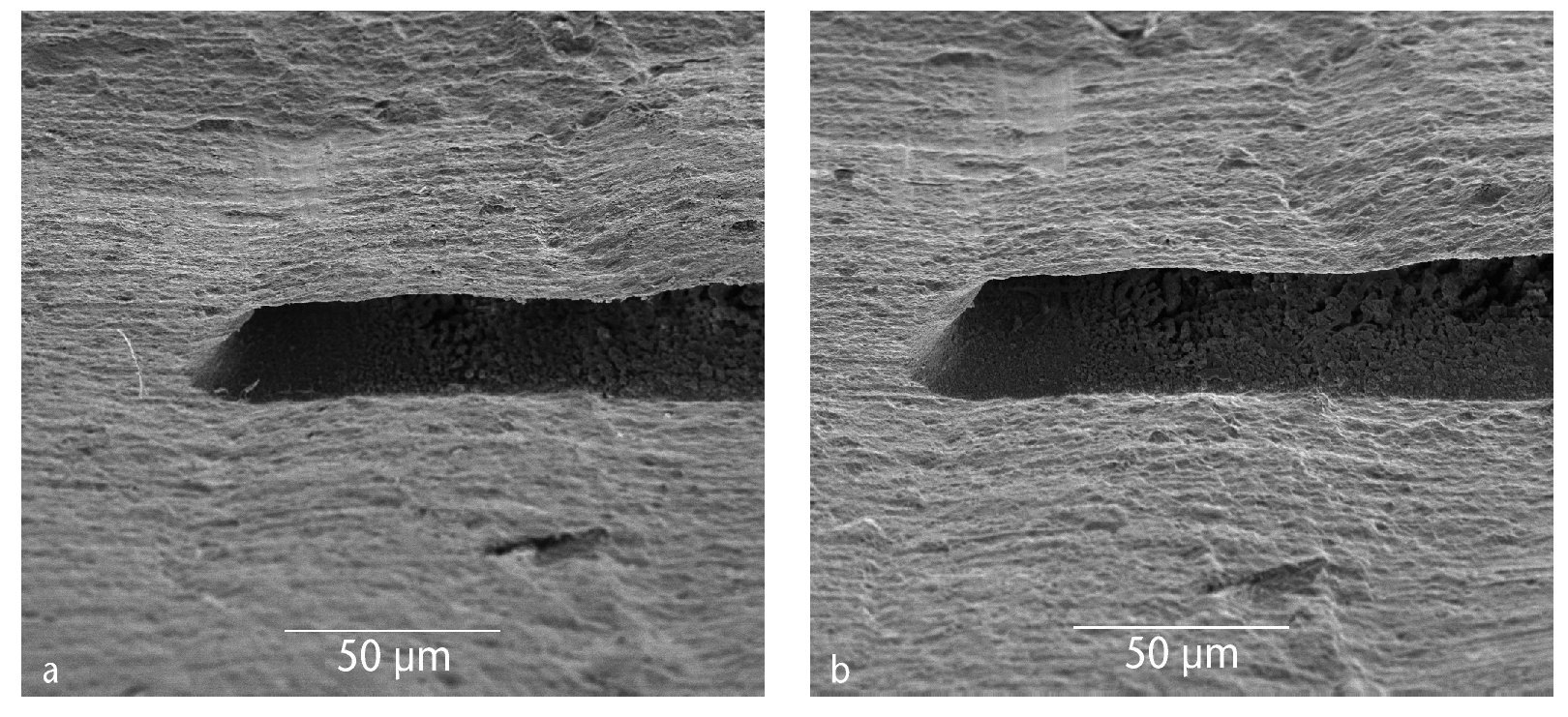

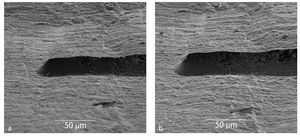

Pese al subsiguiente frotado y enjuague de la superficie con acetona, tras el tratamiento láser de los cuerpos de cerámica queda una coloración en la zona de las microestructuras. Ésta se elimina mediante un posterior calentamiento durante 10 min a 200 ºC (figs. 6a y 6b). Pese a que el depósito firmemente adherido de material removido es un fenómeno conocido en el dióxido de zirconio5,7, mediante el microscopio electrónico de barrido no se observan en la superficie de la pieza de trabajo alteraciones debidas al calentamiento (figs. 7a y 7b).

Figs. 6a y 6b. Decoloración debida al tratamiento láser (izquierda), reversión de la decoloración en el horno a 200 ºC (derecha).

Figs. 7a y 7b. Imagen MEB detallada de un microsurco generado mediante láser en Y-TZP sin diferencia apreciable tras el tratamiento láser (izquierda) y tras el calentamiento (derecha).

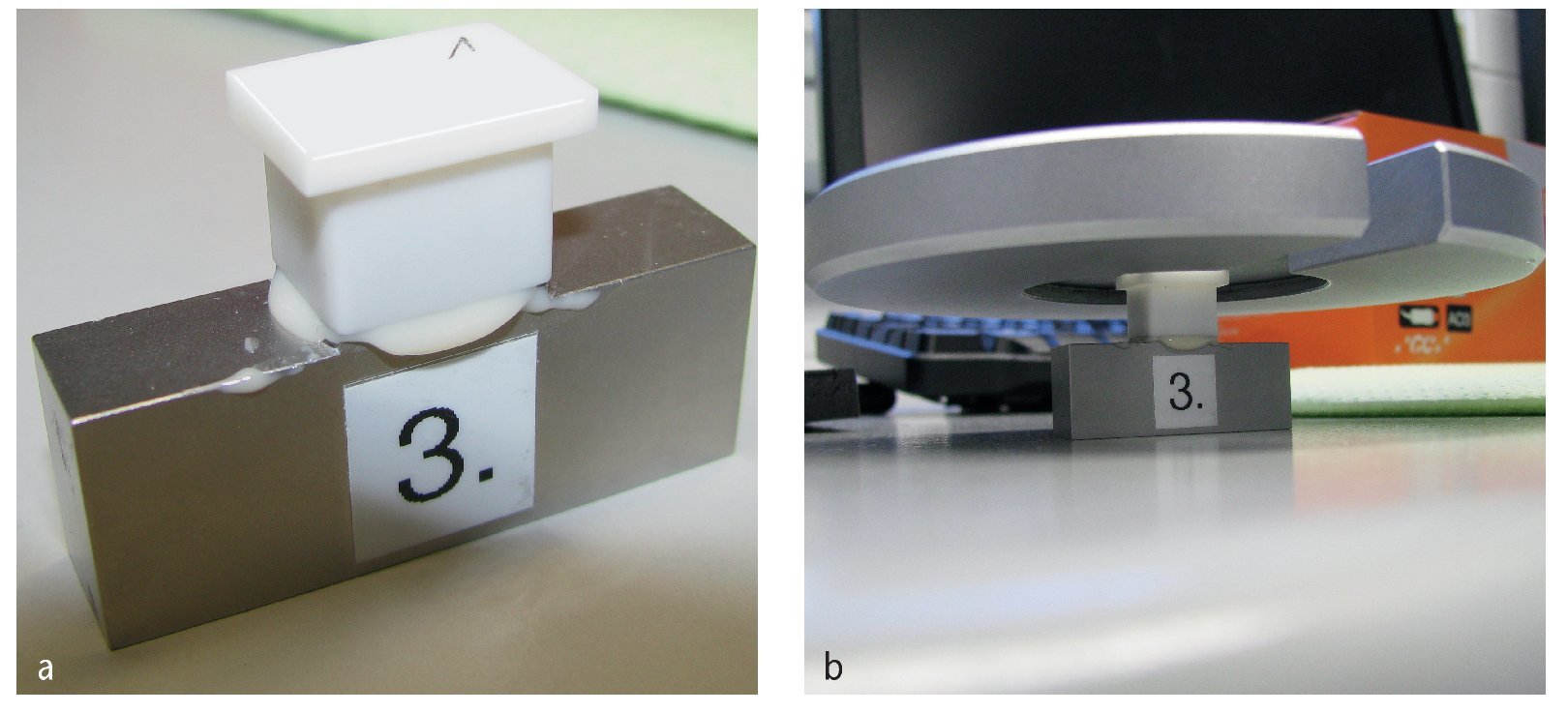

Así pues, los responsables de la decoloración no son depósitos, sino centros de color formados debido a defectos del retículo37 y que con intensidades del láser elevadas pueden aparecer a causa de la ionización en cristales4. En el caso del dióxido de zirconio estabilizado con itrio cúbico, se sabe que se trata de centros de color de electrones. Éstos son atribuibles a zonas defectuosas de oxígeno, las cuales limitan directamente con iones de itrio y abarcan un electrón no ligado39. La reoxidación a 200 ºC realizada en las muestras se atribuye en la bibliografía a la aniquilización de los centros de color por encima de un umbral de energía de 1,6 eV8. Las imágenes de detalle permiten apreciar que el tratamiento por impulsos de láser de femtosegundo no provoca ninguna alteración material en la zona alrededor de la erosión, dado que se trata de un proceso no térmico7,12,14,31,48. Los cuerpos de ensayo de corona dental libres de defectos del retículo así preparados con microestructuras son unidos adhesivamente a sus contrapiezas metálicas. Para ello, antes de cada adhesión se acondicionan las superficies de los cuerpos metálicos mediante chorreado con corindón precioso (110 μm) con un chorreador de puntero a una distancia de 1 cm con una presión de 3,5 bar. Para la adhesión se utiliza como cemento de fijación de fraguado dual el producto «G-CEM Capsule» de GC Germany GmbH, Bad Homburg, Alemania, que se mezcla durante 10 s mediante un mezclador de cápsulas y tras el tratamiento se deja autopolimerizar durante 4 min bajo una carga de 1 N (figs. 8a y 8b).

Figs. 8a y 8b. Cementación de una cofia de prueba cerámica con el cuerpo básico de acero fino, carga de 1 kg durante 4 min.

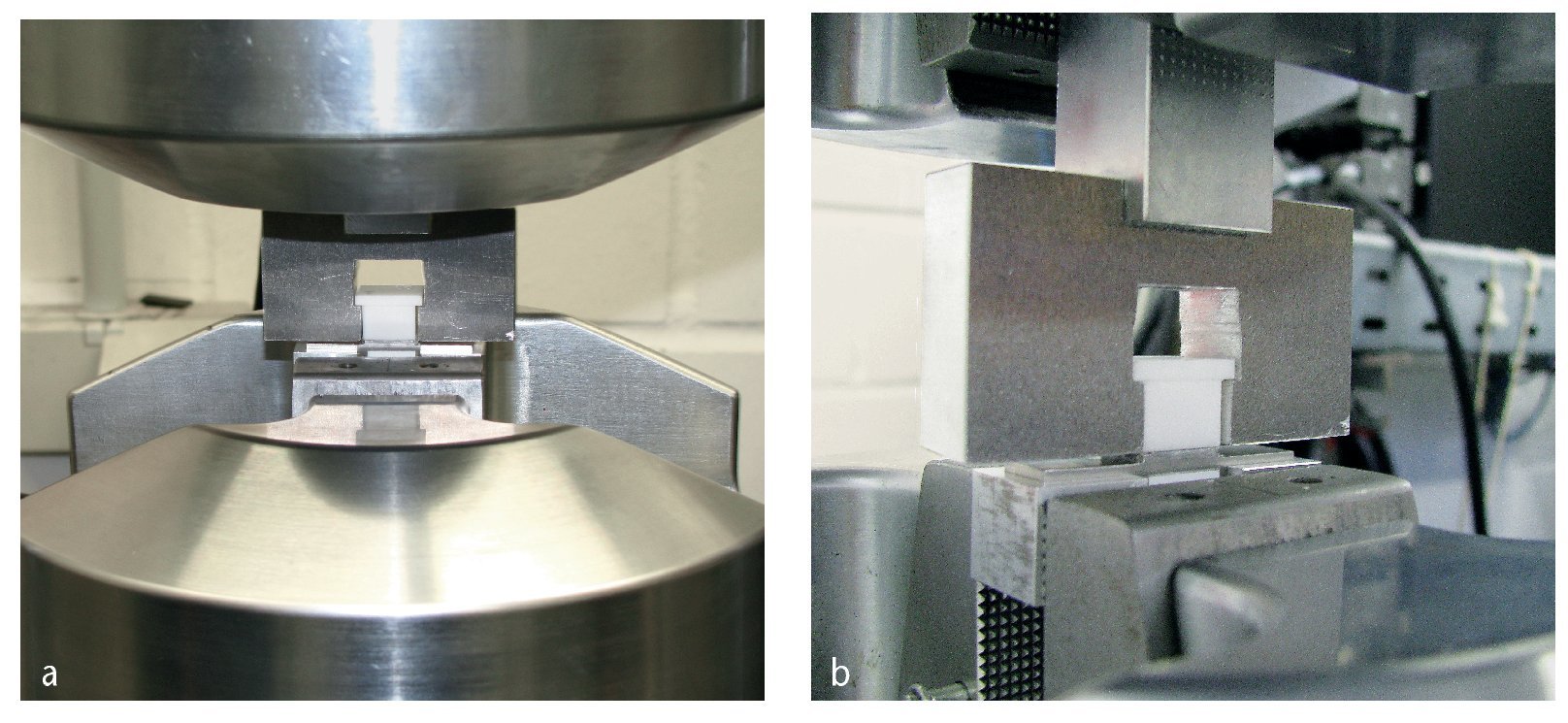

La separación de las uniones se lleva a cabo en todos los casos no antes de un día después de la adhesión. Como máquina de ensayo de tracción se utiliza un «810 Material Test System» (modelo 318.01) de MTS (Eden Prairie, Minnesota, EE. UU.), el cual se emplea para los ensayos con una gama de medición de 20 kN. Los cuerpos de ensayo adheridos se fijan utilizando un adaptador para las cofias cerámicas (figs. 9a y 9b) y se registra el desarrollo de fuerza con una velocidad de tracción constante de 1 mm/min a lo largo del recorrido.

Figs. 9a y 9b. Fijación de una muestra en la máquina de ensayo de tracción.

Resultados

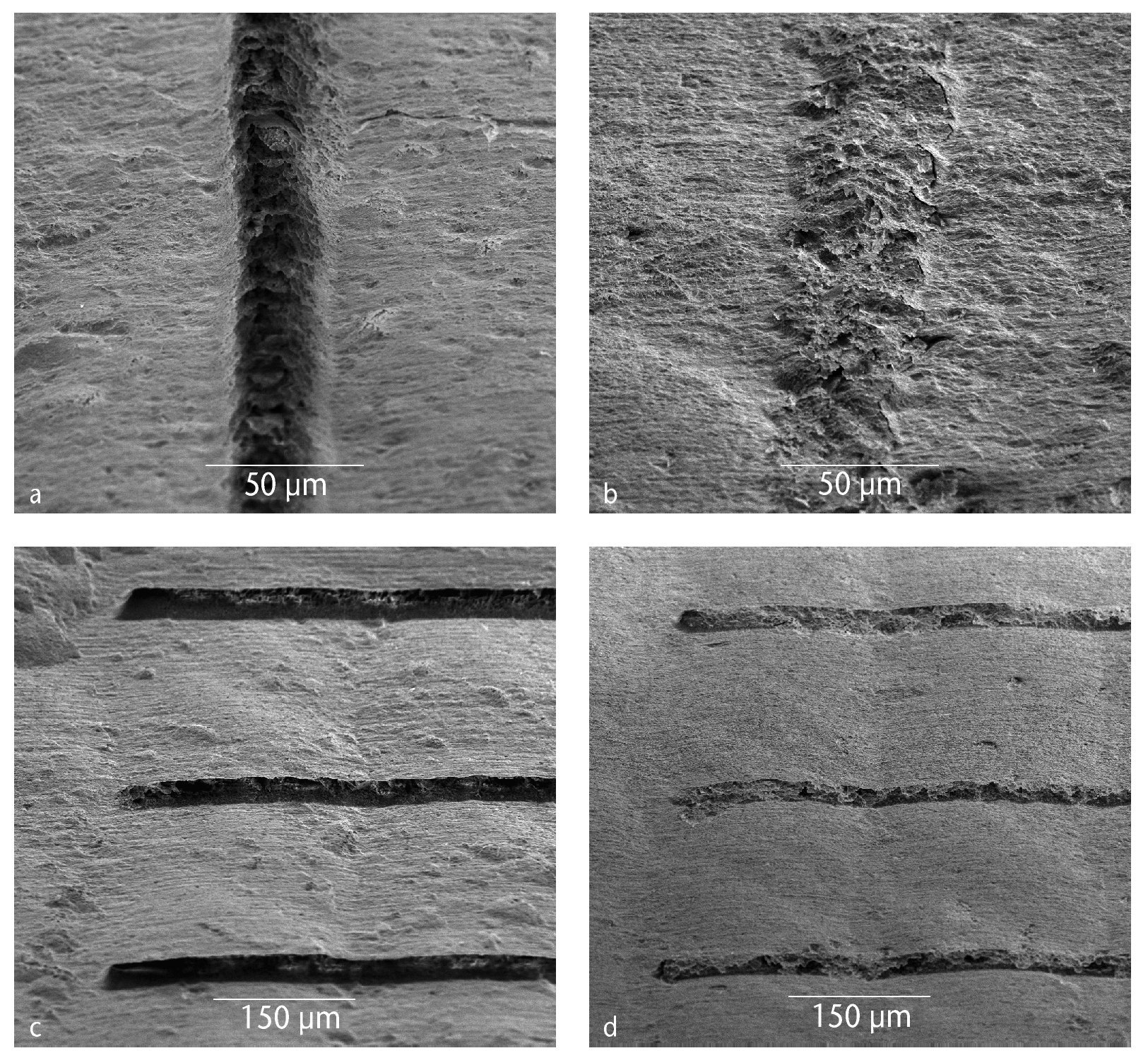

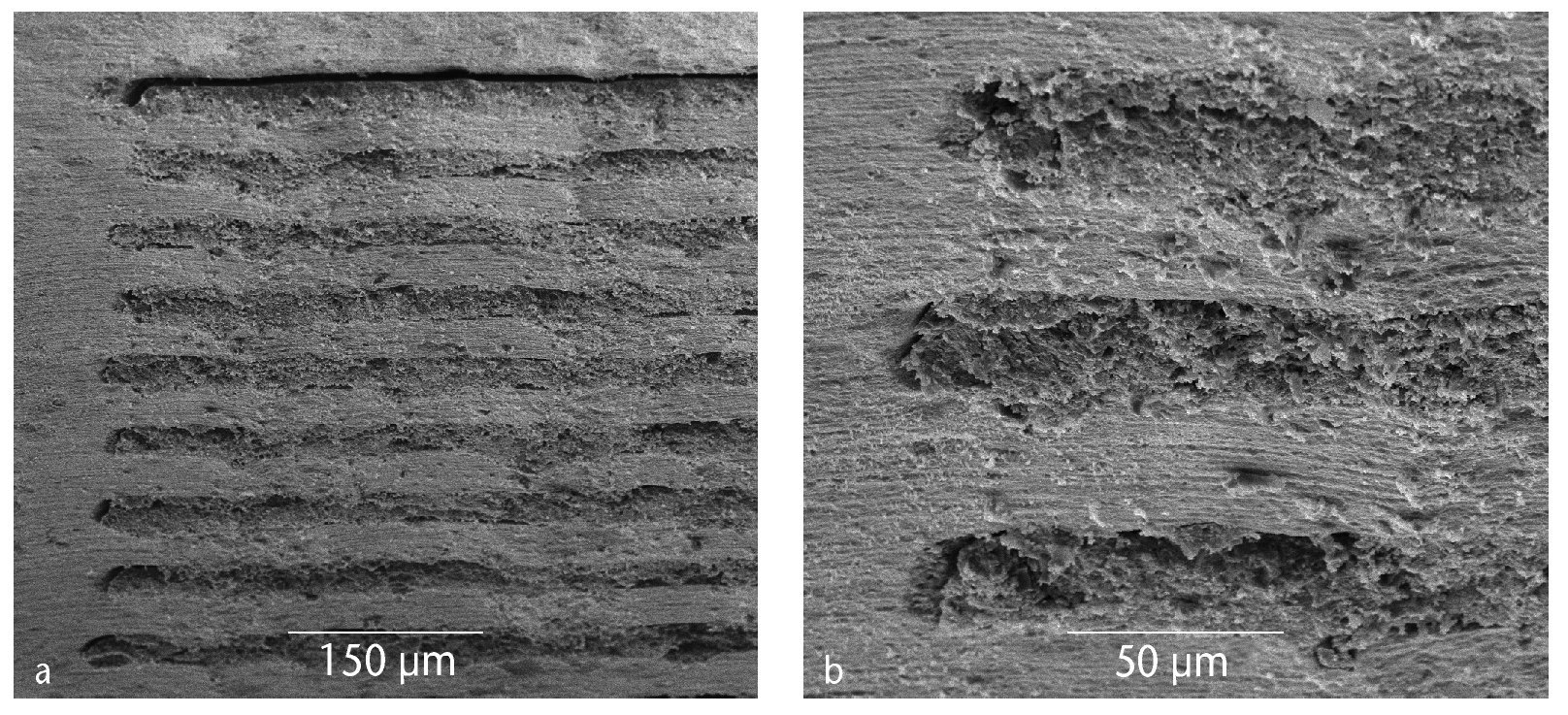

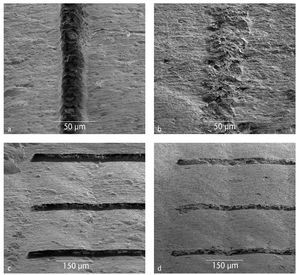

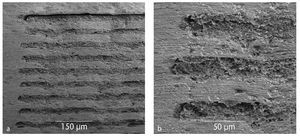

Una comparación de imágenes de estructuras idénticas tomadas con el microscopio electrónico antes y después del estado adherido muestra que el comportamiento de adhesión está fuertemente influido por las microestructuras (figs. 10a a 10d). Para las imágenes se pulveriza catódicamente una capa de oro conductora de unos 0,05 μm de grosor sobre algunas muestras estructuradas y antes de la adhesión se elimina mediante agua regia. En la zona alrededor de las microconcavidades apenas se observa cemento adherido tras el ensayo de tracción, sino casi exclusivamente la superficie cerámica con su estructura de surcos microscópica, la cual tiene su origen en el fresado antes del proceso de sinterización. En cambio, las concavidades están llenas de cemento. Al separar la unión tiene lugar, además de la separación habitual del cemento debido a un esfuerzo de cizallamiento, una rotura debida al cemento presente en las concavidades. Las imágenes de detalle de las microestructuras a corta distancia confirman así mismo la adhesión y el llenado homogéneos de los microsurcos (figs. 11a y 11b).

Figs. 10a a 10d. Imágenes MEB detalladas de microsurcos generados mediante láser en sentido longitudinal/transversal a la dirección de tracción (arriba/abajo), antes de la adhesión (izquierda) y tras el ensayo de tracción (derecha).

Figs. 11a y 11b. Imágenes MEB de una microestructuración transversal a la dirección de tracción tras una rotura de la unión cementada en las concavidades a consecuencia de la tracción.

También la impresión macroscópica confirma que el cemento permanece casi exclusivamente en la superficie metálica o dentro de los surcos en la cerámica y no sobre las superficies no tratadas de la cerámica.

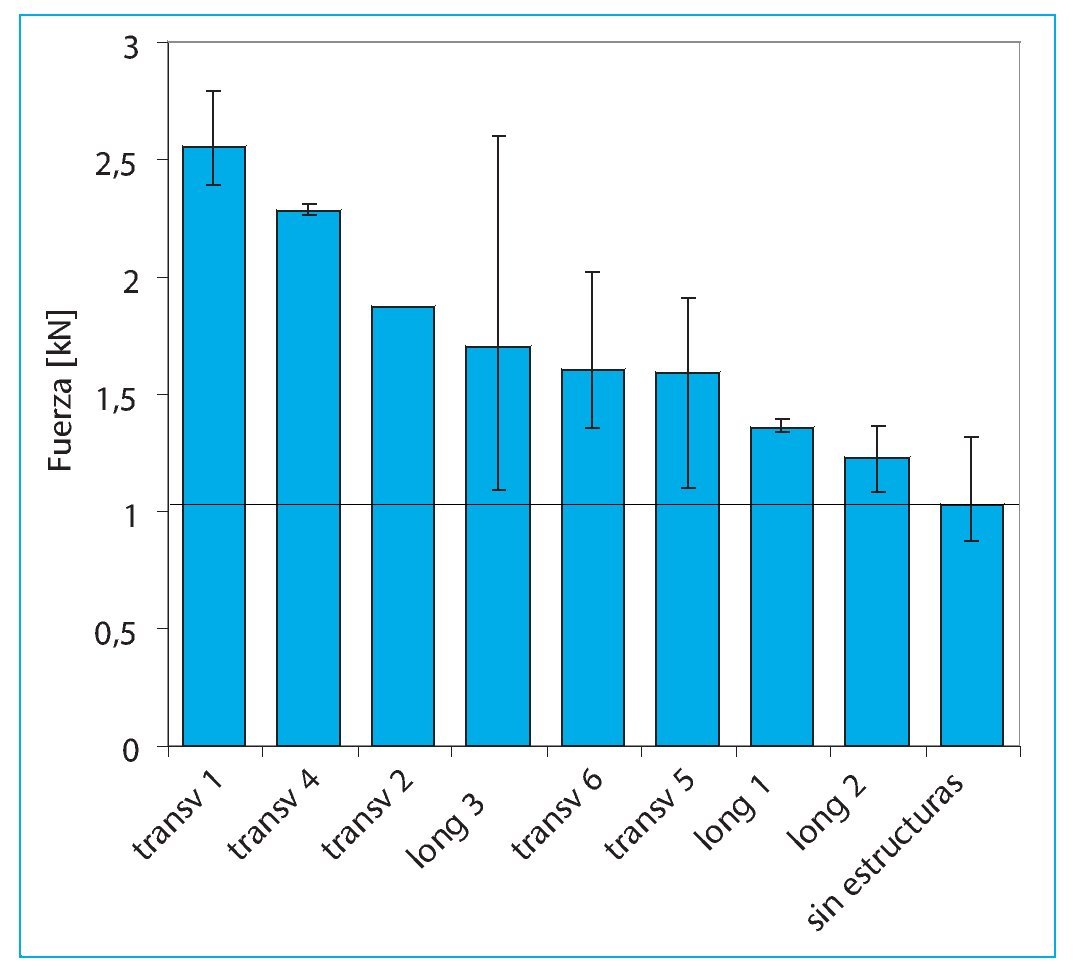

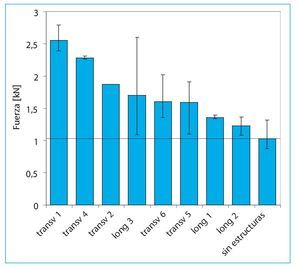

Las fuerzas de tracción necesarias para deshacer la unión adhesiva demuestran que la adhesión del cemento empleado al dióxido de zirconio satisface los requisitos de la prótesis dental (fig. 12). Estas fuerzas se sitúan ya en un promedio superior a 1 kN en la adhesión de una cerámica no estructurada, y en el curso de la estructuración interna se incrementan hasta 2,8 kN. El gráfico muestra los valores promedio de las fuerzas máximas medidas en los ensayos durante un ensayo de tracción para tres muestras idénticamente estructuradas y adheridas en cada caso.

Fig. 12. Fuerzas de tracción máximas (valores promedio y valores máximos) al deshacer la unión cementada entre cuerpos de ensayo de Y-TZP y de acero fino, medidas en hasta tres ensayos de tracción por estructuración. long: longitudinal; transv: transversal.

Los números 1, 2 y 3 expresan en este contexto una distancia entre líneas de 50, 100 y 200 μm con una anchura de erosión de 35 μm, mientras que los números 4, 5 y 6 (sólo en las estructuras transversales) identifican una distancia de 100, 200 y 400 μm con una anchura de erosión de 70 μm. La relación de aspecto de la sección transversal de surco se ajustó a un valor aproximado de 1, medido en el centro de las concavidades incorporadas en un ángulo de 45º. El tercer juego de muestras con estructuras en dirección transversal («trans 3») no fue evaluable debido a un tratamiento previo incorrecto de la superficie metálica, circunstancia aplicable así mismo a dos ejemplares de la estructura «trans 2» y a un ejemplar de la estructura «trans 4». A excepción de un valor extraño en una de las tres estructuraciones longitudinales con gran distancia entre líneas («long 3»), de la visión de conjunto puede derivarse como tendencia clara que las microestructuras transversales a la dirección de la fuerza son las que más incrementan la resistencia adhesiva. Cuantos más surcos transversales se practiquen en los lados internos de la cerámica (las estructuraciones más estrechas se dan en las muestras «trans 1», «trans 2» y «trans 4»), tanta más fuerza puede ser absorbida por la adhesión cementada.

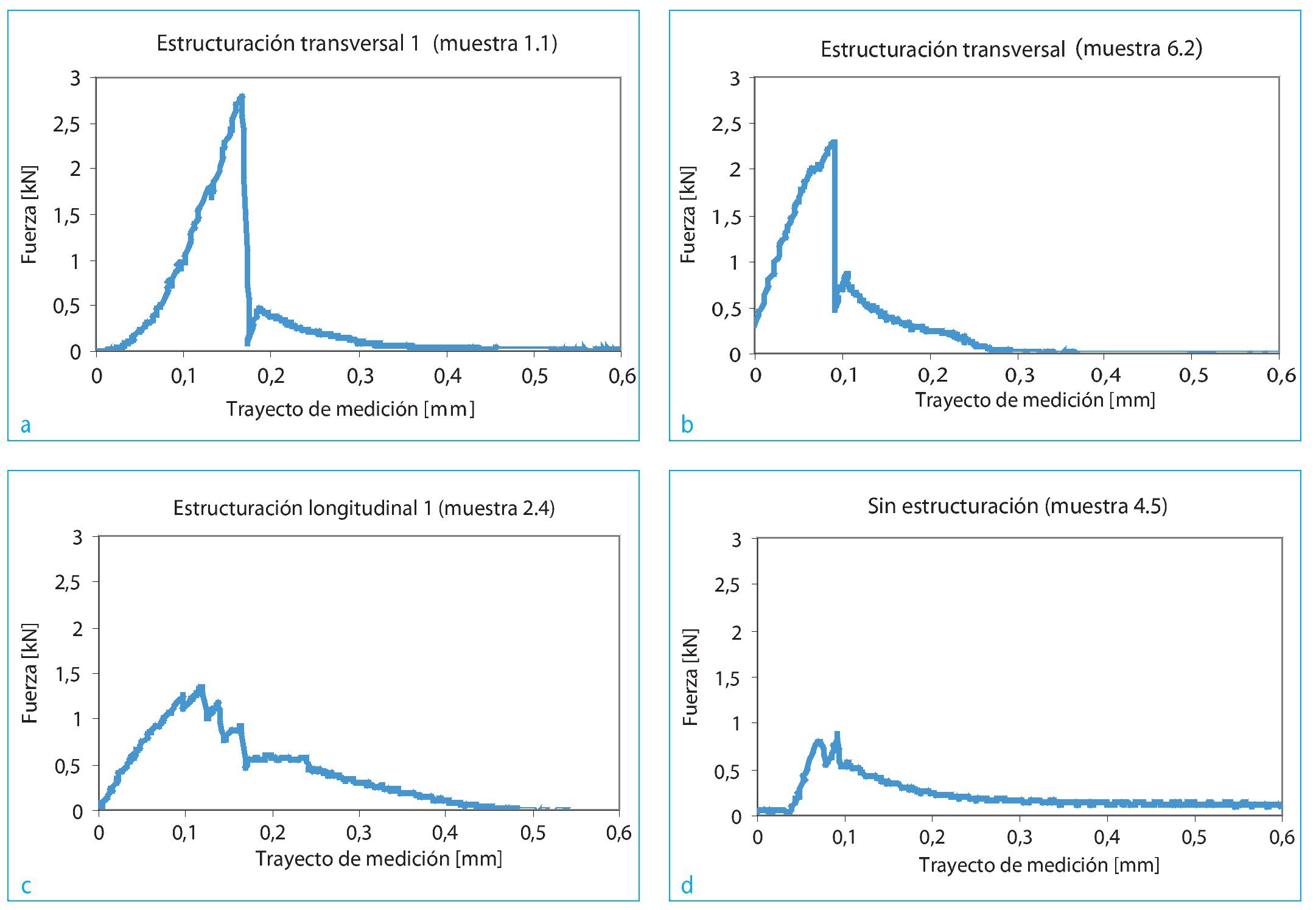

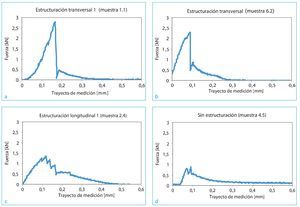

Los ejemplos de cuatro desarrollos de fuerza típicos ilustran detalladamente la influencia de las microestructuras orientadas transversal y longitudinalmente a la fuerza de tracción sobre la unión adhesiva (figs. 13a a 13d). En la mayoría de las muestras estructuradas transversalmente se registra, como en los dos primeros ejemplos, una disminución rápida de la fuerza tras el inicio de la separación, y que es atribuible a una rotura casi simultánea de la cementación en los surcos. En cambio, en todas las muestras con surcos longitudinales practicados en la dirección de tracción aparecen varios máximos claros durante la disminución de la fuerza. El proceso de separación en este caso es similar al que se da en las muestras no estructuradas, dado que predomina la adhesión en arrastre de fuerza y la adhesión se incrementa principalmente a causa de la superficie aumentada. Además, la unión positiva ejerce en la dirección de tracción una pequeña fuerza principalmente sobre las superficies finales de los surcos.

Figs. 13a a 13d. Desarrollos de fuerza al separar uniones de ensayo con microsurcos de 35 μm de anchura en sentido transversal (1,1), 70 μm de anchura en sentido transversal (6,2) y 35 μm de anchura en sentido longitudinal (2,4), así como sin microestructuras (4,5).

La adhesión no se rompe simultáneamente en todas las superficies internas tanto en las muestras estructuradas longitudinalmente como en las estructuradas transversalmente, sino que lo hace en un intervalo de pocos segundos (correspondiente a un escaso recorrido de 10 a 100 μm). El motivo son las asimetrías en el punto de incidencia de la fuerza de las microestructuras. Dichas asimetrías son atribuibles a pequeñas desviaciones en el ángulo de fijación de la muestra o en la orientación de los microsurcos, así como a inhomogeneidades de la adhesión. Ésta es la causa de los resultados de medición divergentes con algunos valores extraños, y se refleja en la curva recorrido-fuerza en la aparición de varios máximos, en algunos casos en forma de oscilaciones muy reducidas. Sin embargo, normalmente esto sólo reduce en pequeña medida una fuerza máxima inicial para la separación de la unión.

Conclusión y perspectivas

Según el ejemplo de las geometrías de microsurcos utilizadas se ha demostrado, pese a los números de casos relativamente bajos, que la microestructuración de superficies internas de coronas de Y-TZP con un láser de femtosegundo mejora la resistencia de la unión cementada. Con las condiciones marco escogidas (geometrías de los componentes y parámetros de medición) deben llevarse a cabo nuevos estudios comparativos, ya sea acerca de la optimización de las estructuras internas, ya para la comparación entre cementos de fijación.

A partir de los resultados obtenidos, las concavidades en sentido transversal a la carga de tracción de una corona incrementan tanto más las fuerzas adhesivas cuanto menor sea la distancia entre las microestructuras. En la geometría de los surcos se observa una tendencia a una mayor adhesión en caso de estructuras más pequeñas.

Así pues, la erosión de material no térmica y por ende de daño reducido mediante impulsos láser ultracortos constituye una alternativa al tratamiento previo mecánico de las superficies de Y-TZP. Mientras que dicho tratamiento previo va acompañado de una transformación de fase de la retícula cristalina tetragonal y debilita la cerámica, el tratamiento láser genera únicamente centros de color reversibles. Además, mediante una estructuración pueden hallar una retención segura coronas y puentes con muñones dentales cortos que presentan poca fricción y superficie de adhesión, así como puentes de aletas en el ámbito de la odontología mínimamente invasiva. La magnitud de la estructuración láser puede adaptarse por una parte a las necesidades de incremento de la resistencia y por otra parte a un eventual marco de costes de confección preestablecido. En este contexto, el cálculo de costes para el uso en la odontología viene determinado esencialmente por los costes de inversión y operativos del láser. Los láseres de femtosegundo han ido adquiriendo una madurez industrial creciente desde los años ochenta34, pero la inversión en un sistema láser de femtosegundo amplificado asciende a más de 200.000 euros. Así pues, para la consolidación de la tecnología en la prótesis dental se impondría en una primera fase un encargo a terceros. Si se aprovecha de forma óptima un sistema láser de impulsos ultracortos con una gran potencia de salida mediante una estrategia de enfoque y procedimiento adaptada, con una estructuración continua sin espacios intermedios entre las líneas puede contarse con un tratamiento de varios milímetros cuadrados por minuto. Para una estructuración interna básicamente completa de una corona dental artificial debe contarse así pues, según la densidad de estructuración, con una inversión de tiempo en el orden de magnitud de media hora hasta varias horas. Los costes directos se calculan, sobre la base del coste por hora de la máquina de un sistema láser de femtosegundo incluyendo el sistema de ejes, a razón de 40 a 80 euros por hora.

Agradecimientos

Los trabajos del Laser Zentrum Hannover e.V. fueron apoyados económicamente por el Ministerio Federal de Educación e Investigación alemán en el marco del proyecto 13N8553. Los autores desean expresar además su agradecimiento a la empresa GC Germany por la amable puesta a disposición de material y aparatos, a la empresa Wieland Dental + Technik por el apoyo y la medición de los anillos de calibración, así como al centro de fresado Digital Frameworks.

Correspondencia

Nino Bärsch y Stephan Barcikowski.

Laser Zentrum Hannover e.V.

Hollerithallee 8, 30419 Hannover, Alemania.

Correo electrónico: N.Baersch@lzh.de

ZTM Uwe Bubmeier.

Zahntechnik Uwe Bubmeier.

Rathausstrabe 27, 48268 Greven, Alemania.

Correo electrónico: Zirkon@schoene-zaehne.de