Introducción

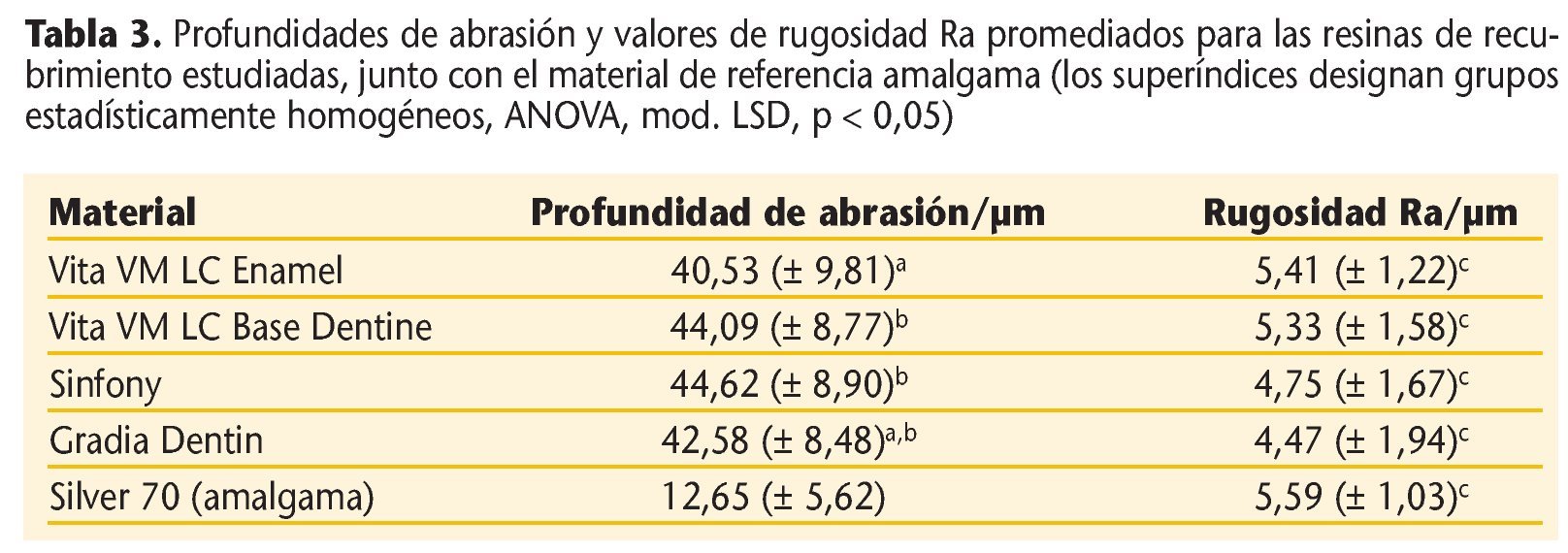

Para el recubrimiento de restauraciones cerámicas se utilizan con creciente frecuencia resinas, además de las cerámicas de recubrimiento clásicas18. Los prejuicios anclados en las mentes, relativos a una estética deficiente y una pronunciada tendencia a la decoloración o la abrasión, ya no son aplicables a las resinas de recubrimiento modernas. En la actualidad, sus propiedades se aproximan asombrosamente a las de las cerámicas de recubrimiento, y además alcanzan ámbitos en los que está contraindicada la utilización de cerámicas quebradizas14.

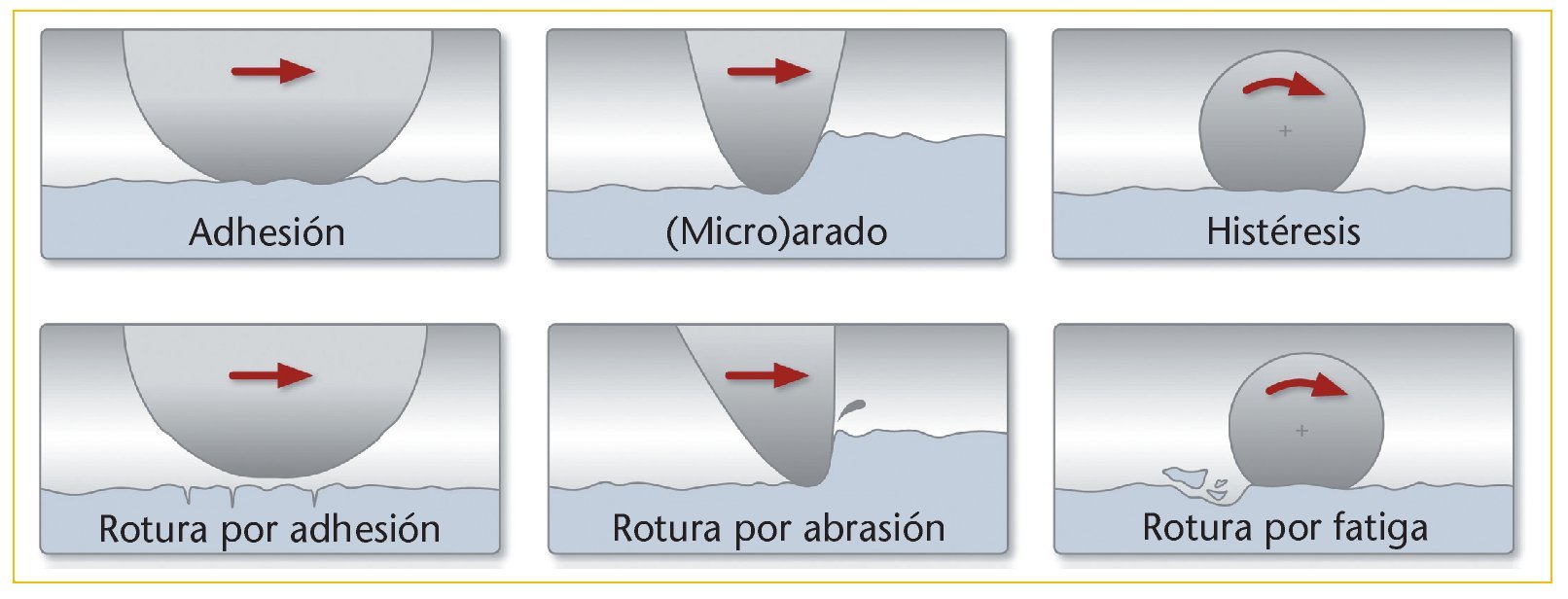

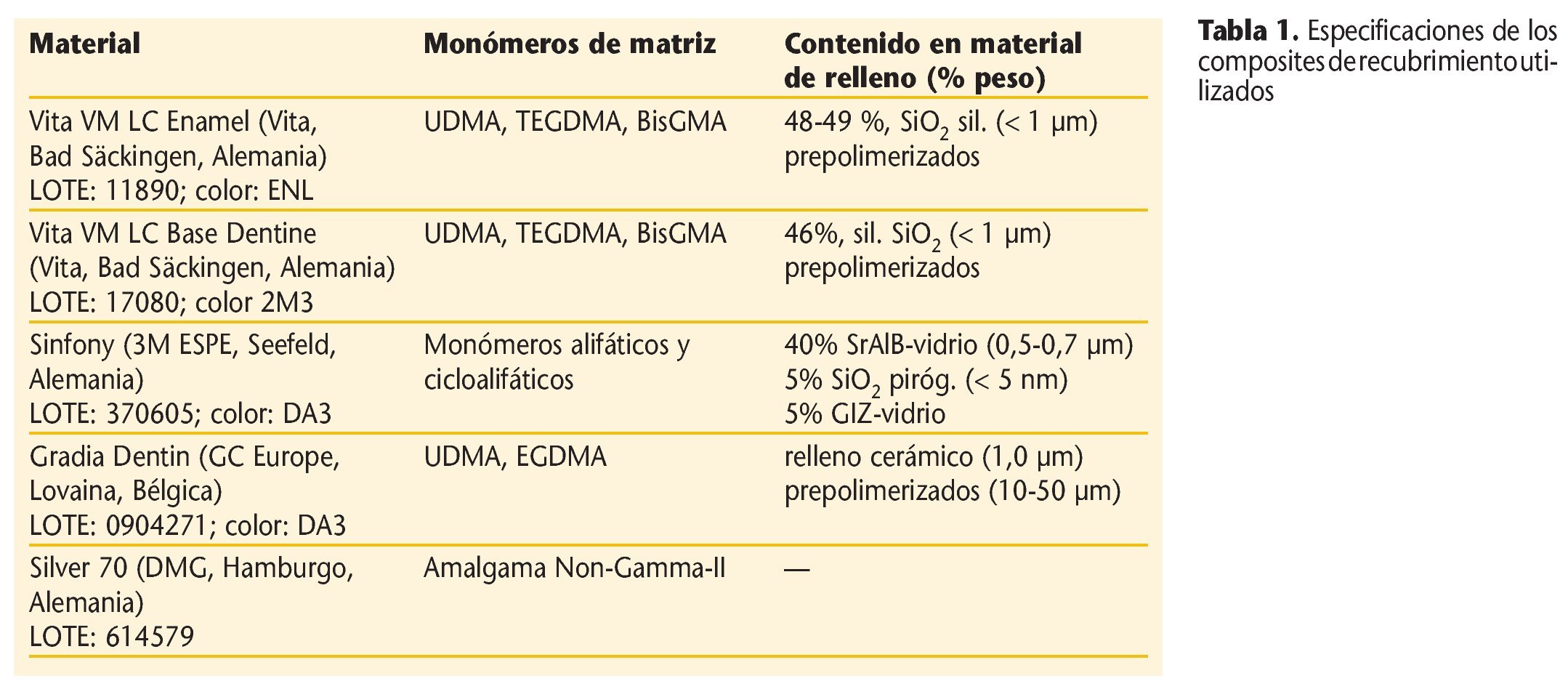

La ciencia de la tribología estudia la interacción entre dos cuerpos sobre la base de la fricción o el desgaste. Un sistema tribológico consiste en general en un cuerpo básico, un contracuerpo y, en algunos casos, una sustancia intermedia que actúa como abrasivo. Los efectos tribológicos tienen lugar en superficies y superficies limítrofes, de modo que el desgaste producido bajo la acción de la fuerza es provocado por la fricción. En los mecanismos de fricción se diferencia entre adhesión, (micro)arado e histéresis. De ello resultan los mecanismos de desgaste rotura por adhesión, rotura por abrasión y rotura por fatiga (fig. 1).

Fig. 1. Representación esquemática de los mecanismos de fricción y desgaste.

En la abrasión, el desgaste es causado por la acción de la contraparte de fricción más dura, pudiendo éste ser un contracuerpo o la sustancia abrasiva adicional.

Así pues, se distingue también entre abrasión de dos medios y de tres medios16.

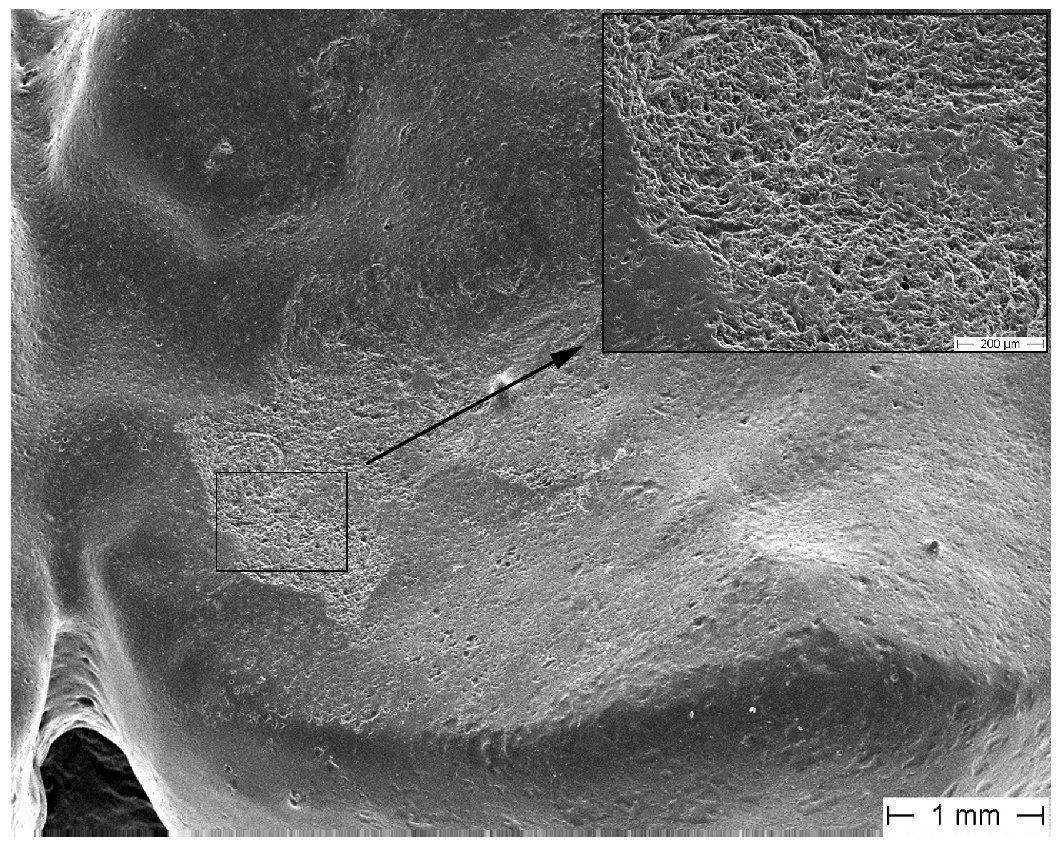

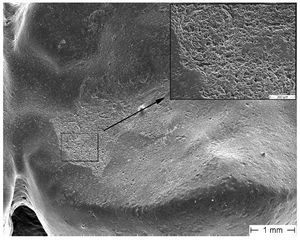

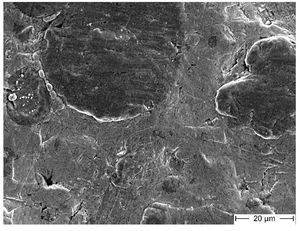

En la odontología, abrasión es el término genérico que designa todas las pérdidas de sustancia dental dura no debidas a la caries en dientes y materiales de restauración. El desgaste en este caso se produce como consecuencia de bruxismo, fricción de contacto, presión masticatoria excesiva (abrasión de dos medios) o también debido a erosiones por ácido. Sin embargo, son principalmente diversos hábitos alimenticios, y por ende alimentos con distintos grados de acción abrasiva, los que provocan la abrasión incrementada en las superficies oclusales13 (abrasión de tres medios). La figura 2 muestra por ejemplo una imagen al microscopio electrónico de barrido de una réplica de diente individual con huellas de abrasión evidentes al cabo de tres años de uso.

Fig. 2. Representación en réplica de una cúspide de diente posterior abrasionada, bajo el microscopio electrónico de barrido al cabo de tres años de uso.

Las formas de aparición clínica de la abrasión no permiten extraer conclusiones claras sobre los factores causantes, puesto que el proceso de masticación individual está sometido a condiciones permanentemente cambiantes y por regla general refleja una combinación de los mecanismos descritos12.

Si bien en virtud de su larga duración de observación las evaluaciones clínicas proporcionan información valiosa para la estimación y la predicción del desgaste de materiales de restauración de nuevo desarrollo7, los mecanismos son difíciles de determinar y el grado de abrasión no está disponible a corto plazo. De ahí que se hayan desarrollado diversos escenarios in vitro que abordan de manera estandarizada un aspecto parcial de la problemática del desgaste. Se incorporaron variables como fuerza, fricción, temperatura, medio, alimentación, etc., a fin de lograr la mayor aproximación posible a la realidad clínica6.

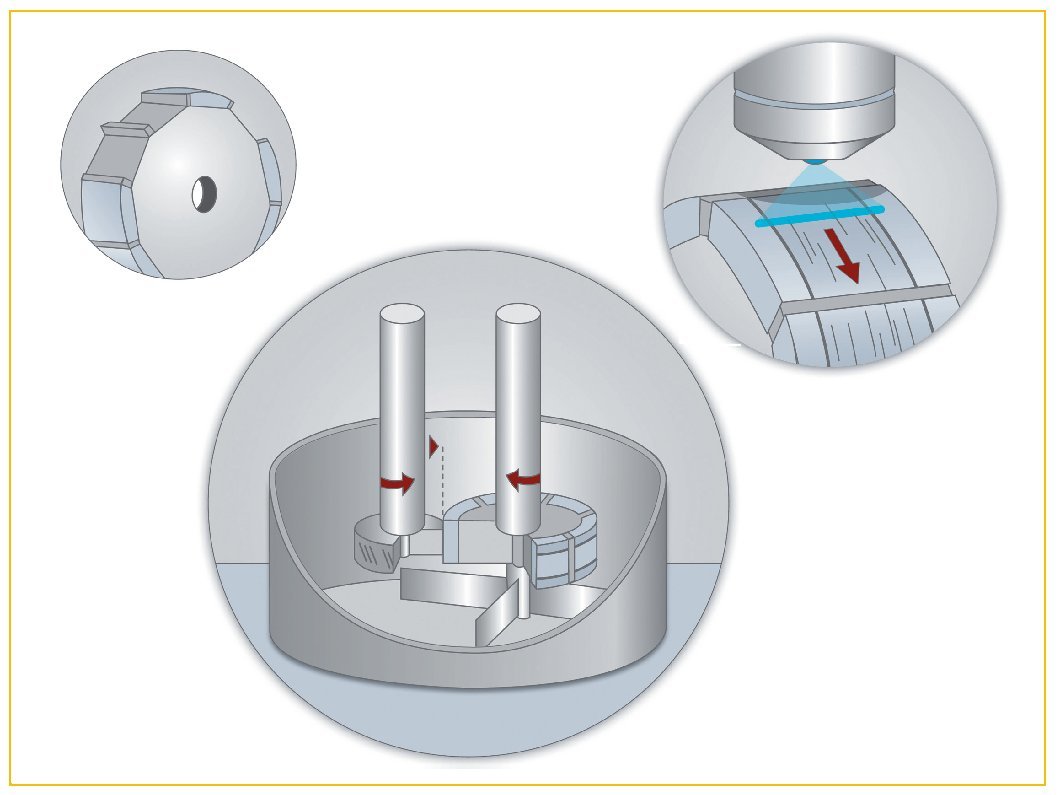

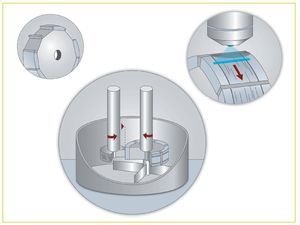

DeGee presentó en 1986 una máquina de abrasión cuyo cometido consistía en posibilitar, utilizando medios de abrasión lo más similares posible a los alimentos, una simulación del desgaste oclusal de los materiales de obturación3. La máquina de abrasión se caracteriza por dos ruedas propulsadas por motor (rueda de muestra y rueda de antagonista), las cuales se deslizan una junto a la otra. Ambas ruedas se encuentran en un recipiente con semillas de mijo molidas como medio de abrasión, y giran en sentidos opuestos mediante dos electromotores controlables por separado.

Para la simulación de movimiento de deslizamiento durante el proceso de masticación, se ha reducido la velocidad de superficie de la rueda antagonista en un 15% con respecto a la rueda de muestra (slip). Las ruedas se presionan una contra la otra con una presión de 15 newton. La rueda antagonista es una rueda de acero fino con un diámetro de 19 mm y 12 muescas diagonales, a fin de garantizar el transporte del medio de abrasión a lo largo de la superficie de la muestra.

En la rueda portamuestras se han fresado 10 concavidades para el alojamiento de las muestras. El principio funcional se muestra en la figura 3.

Fig. 3. Representación esquemática del ensayo de abrasión según DeGee3 con rueda portamuestras, diseño del ensayo y evaluación de las huellas de abrasión.

Material y método

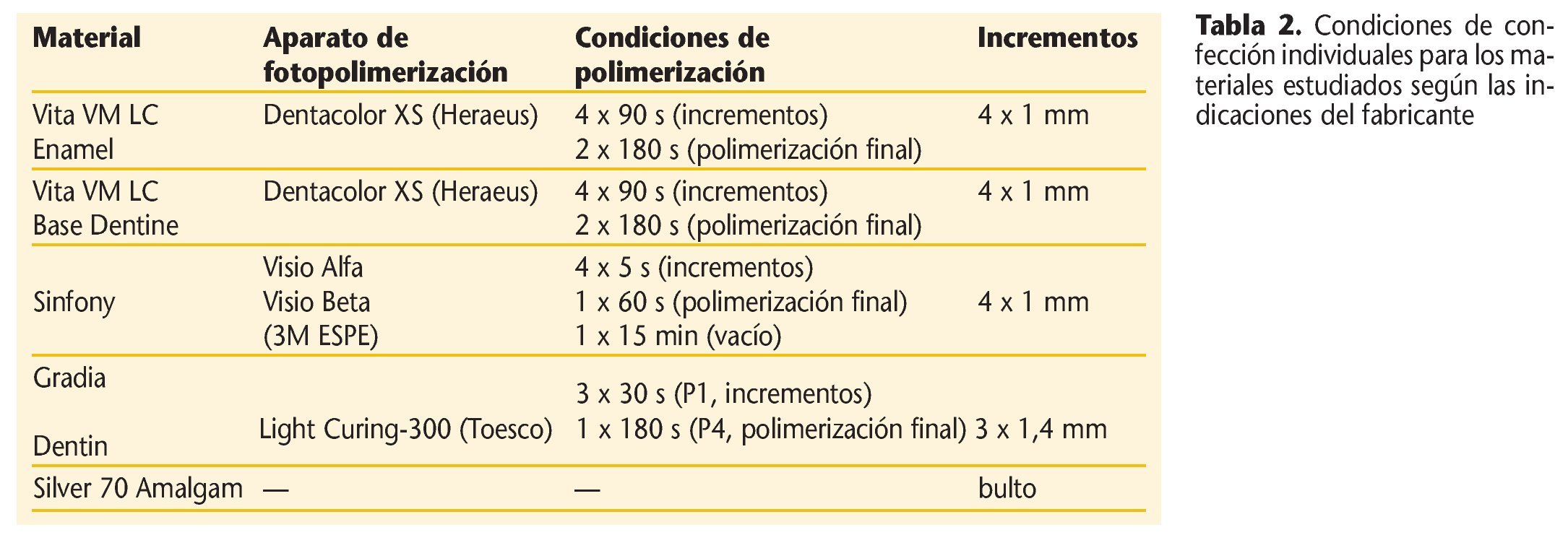

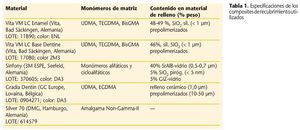

La abrasión de tres medios se llevó a cabo comparativamente para tres materiales de recubrimiento, y para un material se incluyó adicionalmente en el ensayo la variante de esmalte. A fin de poder formular valoraciones en el contexto general de los materiales de obturación, se utilizó amalgama como material de referencia. Esto se considera una magnitud de referencia realista para materiales de composite plásticos6. Los materiales utilizados y su composición se recogen en la tabla 1. Junto a las masas de dentinas relevantes, las cuales conforman la mayor parte de una restauración, para el material Vita VM LC se incluyó también la variante de esmalte correspondiente. Se pudo estudiar aquí la influencia de los diferentes contenidos en material de relleno para una composición monómera equiparable.

A partir de los materiales de ensayo se confeccionaron 10 segmentos individuales conforme a las indicaciones del fabricante. Los parámetros de proceso individuales se recogen en la tabla 2. La forma utilizada para la confección está adaptada a las concavidades de la rueda portamuestras (fig. 3). Los materiales se introdujeron por capas en el molde metálico y se prepolimerizaron. El último incremento se condensó bajo presión mediante una tapa de plexiglás cuyo lado interior está adaptado al radio de la rueda de soporte. El material de referencia amalgama se condensó mediante un cabezal de Bergendahl (Kavo, Biberach, Alemania).

A continuación se distribuyeron 10 segmentos de los distintos materiales en una disposición distribuida estadísticamente entre cinco ruedas portamuestras de la máquina de abrasión y se adhirieron mediante Clearfil DC Core Automix (Kuraray, Tokio, Japón). A fin de garantizar una superficie planoparalela y un radio constante, se somete la rueda portamuestras a rectificado circular y plano siguiendo el método de fresado en mojado (grano 1.000). El almacenamiento se llevó a cabo inmediatamente después de la elaboración, durante un mínimo de cuatro semanas a 37 ºC en agua destilada.

Se sometieron a abrasión todos los materiales cuatro veces durante 200.000 ciclos en la máquina de abrasión, conforme al procedimiento anteriormente descrito. Se renovó el medio de mijo cada 50.000 ciclos.

Mediante la técnica de impresión odontológica se confeccionaron réplicas de las ruedas portamuestras y de los segmentos individuales abrasionados. Para ello se utilizaron los materiales de impresión Panasil Binetics y Panasil Contact two in one (polisiloxanos de vinilo, Kettenbach, Eschenburg, Alemania) para la técnica de doble mezcla, y como material para réplica, AlphaDie Top (Schütz Dental, Rosbach, Alemania).

Todos los materiales fueron procesados siguiendo estrictamente las indicaciones de los fabricantes.

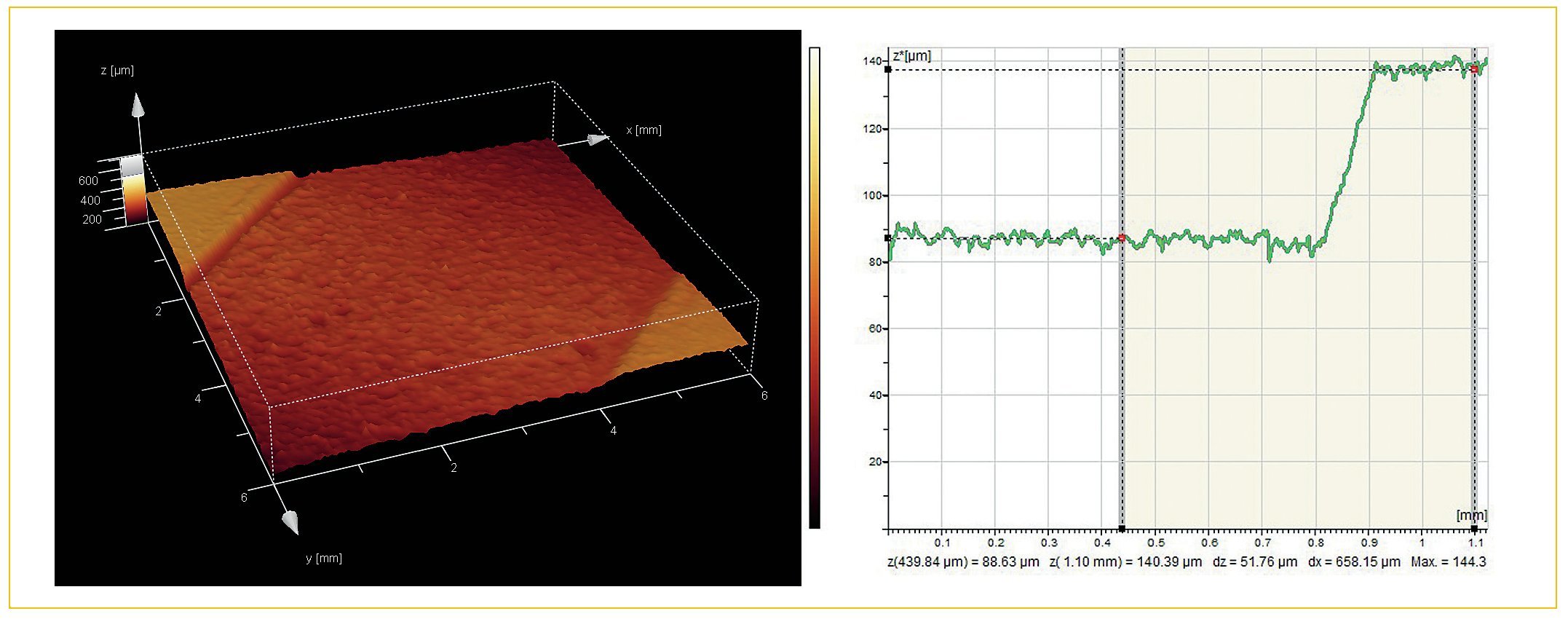

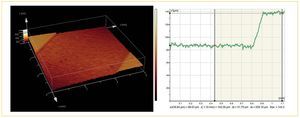

A continuación se evaluaron las superficies abrasionadas de las réplicas bajo un microscopio de barrido láser confocal (CLSM, TCS SL, Leica, Bensheim, Alemania). Para la evaluación se examinaron los respectivos bordes de abrasión de los lados superior e inferior bajo 100 aumentos. Se incorporaron escaneos de líneas en los respectivos perfiles de abrasión, tal como se observa en la figura 4. Los perfiles de altura que de ello se derivan se muestran también en la figura 4. Se realizaron en cada segmento tres mediciones en ambos bordes de abrasión.

Fig. 4. Representación en 3D de la huella de abrasión con 25 aumentos y con perfil de altura (escaneo de líneas) de la zona evaluada, con 100 aumentos y con indicación de la profundidad de abrasión (valor dz).

La rugosidad superficial Ra resultante tras la abrasión se terminó también mediante el CLSM. Para ello se incorporaron en cada segmento tres escaneos de línea con un trayecto de medición de 0,5 mm en perpendicular a la dirección de abrasión, y se determinaron los valores Ra bajo 1.000 aumentos.

Las superficies abrasionadas de los materiales del ensayo se examinaron bajo el microscopio electrónico de barrido (ISI SR 50, Leitz-ISI, Akaski, Tokio, Japón) con una tensión de excitación de 20 KV en el modo de detección por retrodispersión, a fin de determinar su morfología de abrasión.

Para ello fue preciso pulverizar catódicamente oro bajo alto vacío sobre las superficies de los materiales.

Para el análisis estadístico se utilizó el paquete de programa SPSS 17. La cuestión de las diferencias estadísticamente significativas se verificó mediante el análisis de varianza ANOVA (mod. LSDTest, p < 0,05).

Resultados y discusión

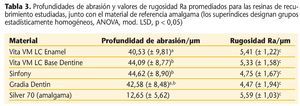

La tabla 3 recoge las profundidades de abrasión promediadas. Se realizaron 60 escaneos individuales en 10 segmentos de cada material.

Para el material Vita VM LC Enamel se midió, junto con Gradia Dentin, la mejor resistencia a la abrasión en la comparación de las resinas de recubrimiento. Los materiales Vita VM LC Base Dentine (p = 0,019) y Sinfony (p = 0,007) registran resultados significativamente peores (p < 0,05). La comparación entre ambas variantes Vita VM LC otorga al color de esmalte una mayor resistencia a la abrasión (p = 0,019). La causa de ello radica en el mayor contenido en material de relleno del color de esmalte (48 al 49% del peso) frente a la variante de dentina (46% del peso). El material de referencia amalgama muestra con diferencia, en comparación con todas las resinas de recubrimiento, la mejor resistencia a la abrasión (p = 0,000).

En la bibliografía no se encuentran comparaciones directas entre las cuatro resinas de recubrimiento. Un estudio sinóptico comparó una serie de resinas de recubrimiento actuales en cuanto a parámetros físicos relevantes, tales como la resistencia a la torsión, la dureza o la tendencia a la decoloración14. Los materiales Sinfony y Vita VM LC arrojaron en el estudio resultados comparativamente buenos en cuanto a su resistencia a la torsión. Tampoco se registraron diferencias significativas en la comparación con Gradia15.

Los autores también demostraron que, si bien la carga térmica alterna conduce a la degradación de todos los materiales estudiados, la resistencia a la torsión de Sinfony y Vita VM LC no se reduce drásticamente en comparación y continúa situándose por encima de 100 megapascales (MPa) incluso tras la carga de estrés. Otro estudio arrojó generalmente para materiales de composite directos mayores resistencias en comparación con las resinas de recubrimiento indirectas menos rellenas1. Los autores observaron la misma dureza superficial para Sinfony y Vita VM LC. En general, la dureza de un material se asocia al comportamiento de desgaste y constituye un indicador directo de su resistencia a la abrasión5.

Las diferencias en el comportamiento de abrasión se atribuyen a numerosos factores, tales como la estructura del material o la estructura del material de relleno. También el tipo y la duración de la fotopolimerización ejerce influencia sobre las propiedades mecánicas14. Por medio de un tratamiento posterior adicional con presión/vacío, luz o calentamiento, de este modo puede incrementarse el grado de polimerización y aumentarse la resistencia por ejemplo a la abrasión. El material Sinfony fue sometido a tratamiento posterior al vacío en el horno especial de la empresa (Visio Beta). Todos los demás composites de recubrimiento fueron objeto de tratamiento posterior con luz.

La rugosidad superficial viene determinada por la estructura del material de relleno e influye directamente en el comportamiento de abrasión de un material. Mediante el pulido efectivo de una restauración acabada mediante instrumentos de carburo de tungsteno se alcanzan rugosidades iniciales de Ra < 0,2 μm14. Los valores de rugosidad en el estudio citado fluctuaron significativamente dependiendo del material, si bien Sinfony y Vita VM LC acreditaron una rugosidad superficial equiparable de Ra = 0,05 μm. A partir del análisis CLSM de las profundidades de abrasión y de los escaneos de líneas mostrados en la figura 4 pudieron determinarse para todos los materiales las respectivas rugosidades tras la abrasión (tabla 3). No se observaron diferencias de rugosidad significativas para los materiales estudiados.

Además de la rugosidad de la superficie, desempeñan un importante papel los factores propios del material tales como el tamaño de los materiales de relleno, el contenido en material de relleno o la unión entre las partículas de material de relleno y la matriz de material de relleno. Generalmente, los grados de material de relleno mayores y las partículas de material de relleno pequeñas se traducen en una mayor resistencia a la abrasión10,11. Sin embargo, si se utilizan materiales de relleno demasiado finos existe peligro de aglomeración, y por consiguiente de una mala unión entre el material de relleno y la matriz, la cual a su vez puede conducir a un mayor perjuicio a la resistencia a la abrasión11. De ahí que una buena unión sea importante para la resistencia al desgaste. Así, por ejemplo, mediante la silanización de las partículas silicáticas se incrementa enormemente la integridad de la estructura de composite4,17.

A menudo, en las resinas de recubrimiento, por motivos estéticos se utilizan como materiales de relleno prepolimerizados que, si bien poseen grandes diámetros (hasta 50 μm), presentan un diámetro de partícula primaria claramente inferior a 1 μm. Debido a su naturaleza polímera y a la imposibilidad de silanización, la morfología de las partículas y la unión a la matriz son aquí especialmente determinantes para la resistencia a la abrasión2. Los materiales Vita VM LC y Gradia contienen prepolimerizados, a diferencia de Sinfony.

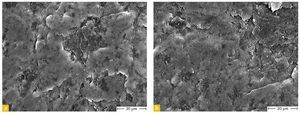

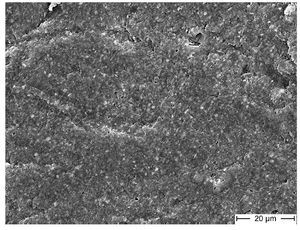

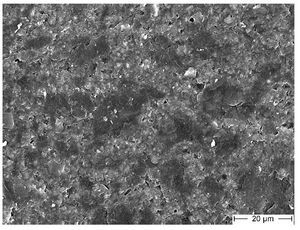

Las superficies abrasionadas de los materiales sometidos a ensayo fueron examinadas bajo el microscopio electrónico de barrido para determinar su morfología de abrasión. Las figuras 5 a 8 muestran a modo de ejemplo las respectivas microestructuras típicas al cabo de 200.000 ciclos de abrasión en la abrasión de tres medios.

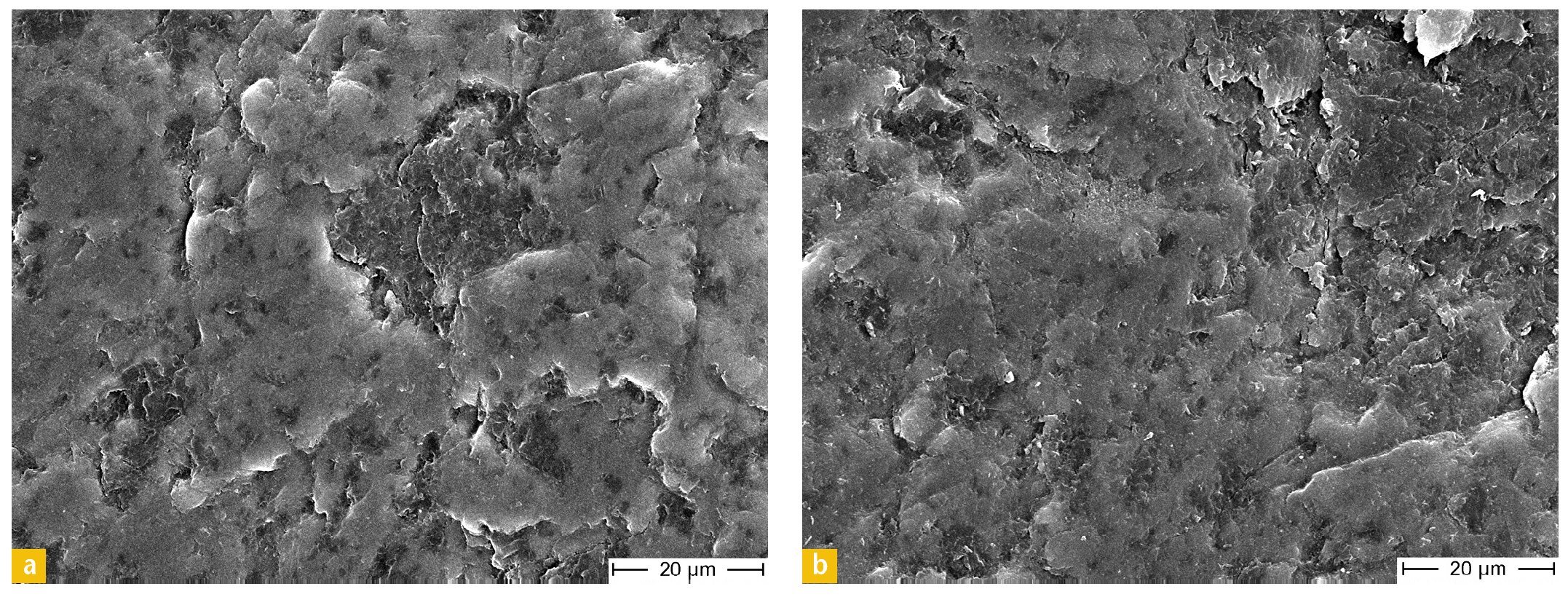

Figs. 5a y 5b. Imagen MEB de las superficies abrasionadas de Vita VM LC Base Dentine (a) y VM LC Enamel (b) en comparación.

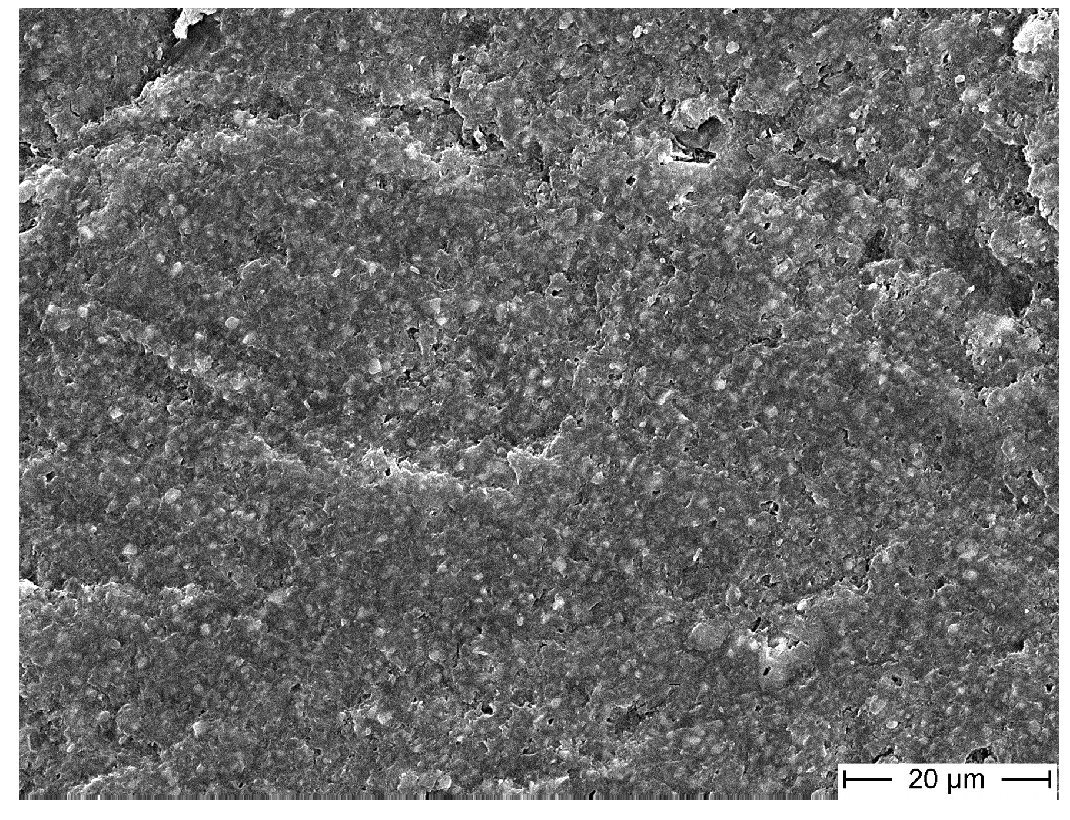

Las figuras 5 a 8 no muestran hallazgos remarcables para las superficies de material abrasionadas. No se observan inclusiones de aire debidas a la fabricación ni heterogeneidades del material. Sin embargo, sí se aprecia la diferencia en la estructura del material de relleno de los materiales. Los patrones de abrasión de Vita VM LC Enamel y Vita VM LC Base Dentine se muestran en la figura 5 y se asemejan en su apariencia. Se observa la morfología escamosa que en algunos puntos deja expuestas superficies limítrofes y en otras zonas cubre la superficie con matriz de resina en una especie de «embadurnamiento». Se observan con muy poca frecuencia fragmentos expuestos o desprendidos de materiales de relleno astillosos, a diferencia de lo que ocurre en Sinfony (fig. 6). Si bien este composite presenta aparentemente la distribución de material de relleno más fina, a menudo se observa la desintegración de materiales de relleno. Esto denota, como se ha descrito anteriormente, fenómenos de aglomeración y por consiguiente una integridad deficiente.

Fig. 6. Imagen MEB de la superficie abrasionada de Sinfony.

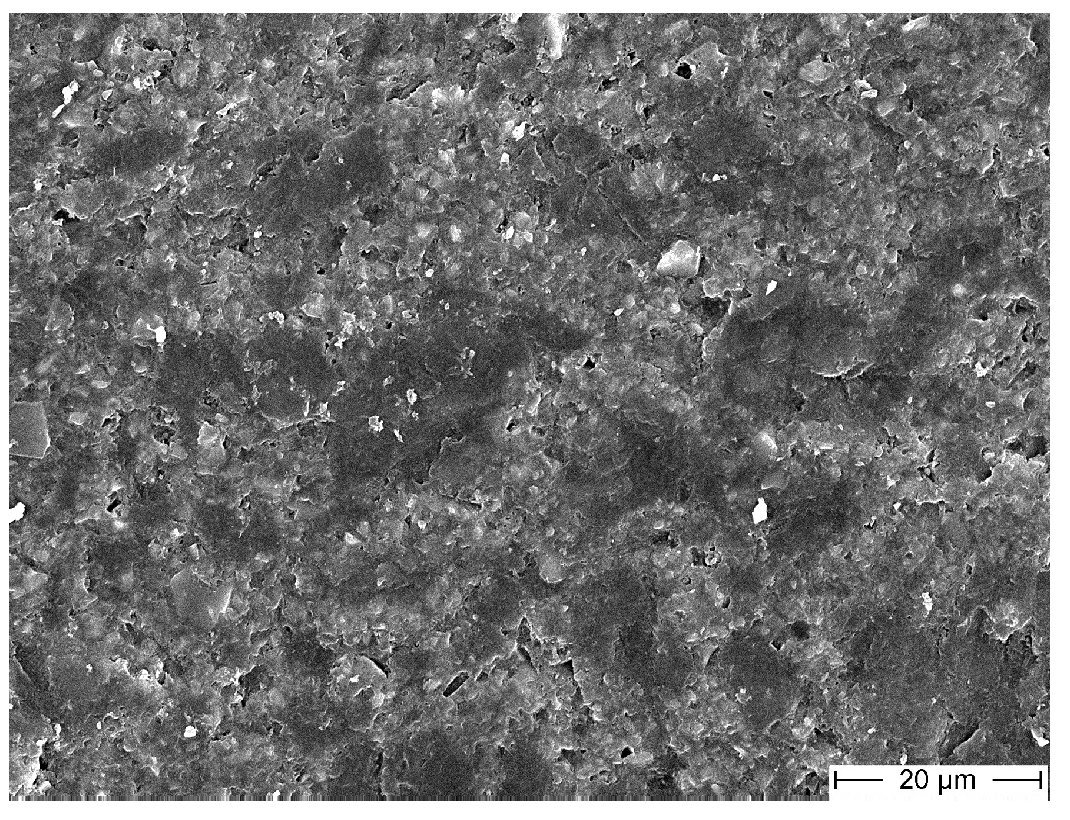

En Gradia llaman especialmente la atención los prepolimerizados con un tamaño de hasta 20 μm (véanse las zonas cromáticamente más oscuras en la figura 7). Sin embargo, los valores de abrasión de Gradia son llamativos. Según la teoría descrita, la resistencia a la abrasión de un composite con mayor contenido en material de relleno (Gradia: 75% del peso) debería ser sensiblemente mejor8. El factor determinante en este caso podría ser una unión deficiente entre los prepolimerizados y la matriz de resina. Además, en Gradia se arrancan de la superficie los materiales de relleno más pequeños y astillosos. En un estudio que comparó Gradia con otros composites indirectos, Gradia acreditó una resistencia comparativamente peor en relación con la abrasión de tres medios.

Fig. 7. Imagen MEB de la superficie abrasionada de Gradia.

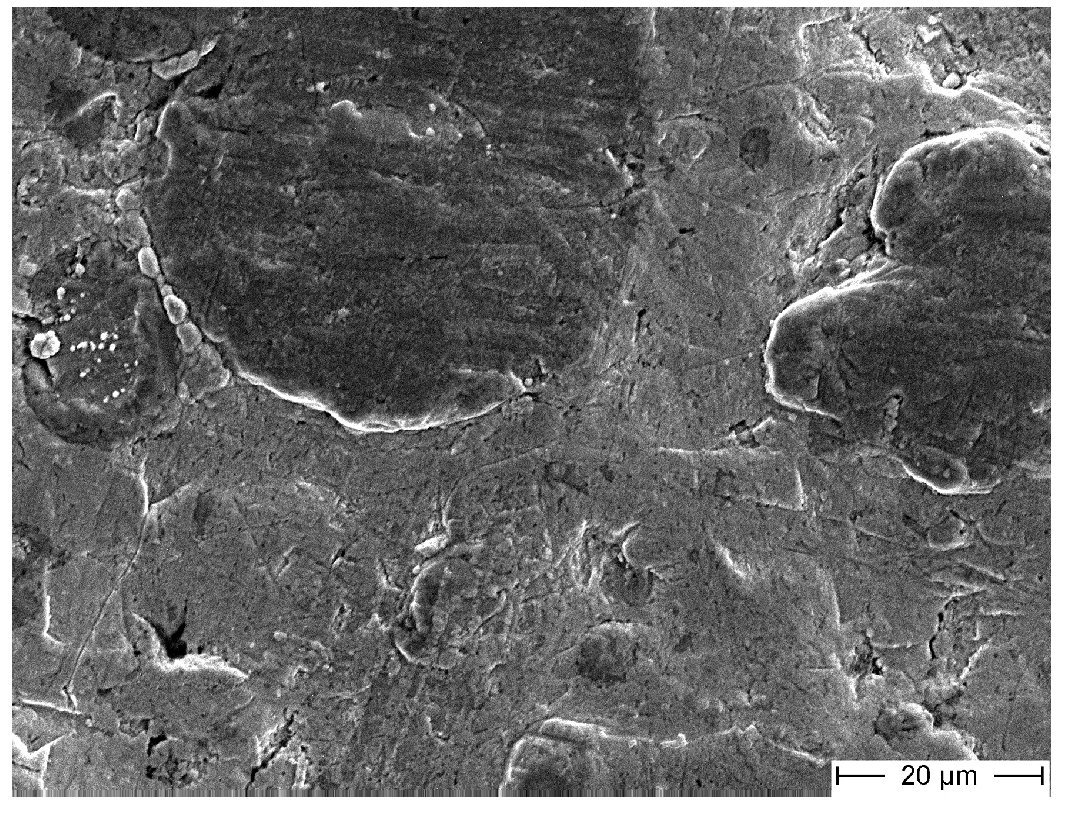

En la amalgama se aprecian claramente las fases metálicas con un tamaño de hasta 70 μm (fig. 8). Estos granos de gran tamaño (fases metálicas) subrayan también la elevada resistencia a la abrasión de la amalgama frente a las resinas de recubrimiento polímeras.

Fig. 8. Imagen MEB de la superficie abrasionada del material de referencia amalgama.

También aquí se aprecia más bien una deformación plástica de la superficie en lugar de una imagen de abrasión puramente quebradiza.

El método de la abrasión de tres medios arroja en términos generales valores bien reproducibles2. Sin embargo, existen factores metrológicos a los que pueden atribuirse fluctuaciones de los valores absolutos y que pueden dificultar la comparación con resultados de otros estudios. Junto a la marcha y la presión de apriete exactas de la rueda antagonista, el mijo utilizado desempeña un importante papel. En algunos casos, la proporción de componentes minerales, y por ende su influencia en la abrasividad, varía enormemente. En el presente estudio se utilizó exclusivamente mijo amarillo chino de origen conocido, pero no es posible trazar la procedencia última de la cosecha específica y por ende la proporción exacta de sustancia mineral. De ahí que una comparación relativa de distintos materiales tenga sentido siempre únicamente entre sí y en relación con un material de referencia. En la bibliografía, a menudo se contrapone a la abrasión de tres medios la atrición de dos medios o incluso la abrasión por cepillo dental9.

Sin embargo, no se han observado correlaciones directas entre los distintos métodos, de modo que se llegó a la conclusión de que para una evaluación real de los procesos de abrasión intraorales deben considerarse siempre también otros mecanismos.

Correspondencia

Priv.-Doz. Dr.-Ing. Ulrich Lohbauer.

Zahnklinik 1 - Zahnerhaltung und Parodontologie, Werkstoffwissenschaftliches Labor.

Glückstraße 11, 91054 Erlangen, Alemania.

Correo electrónico: lohbauer@dent.uni-erlangen.de