Establecer indicadores para evaluar la calidad de los procesos de almacenamiento y dispensación relacionados con los sistemas semiautomáticos de carrusel vertical (SSADV) y horizontal (SSADH).

Material y métodosEstudio observacional descriptivo entre enero-diciembre de 2012. Definición de indicadores de calidad, se estableció un valor objetivo planificado (OP) y se calculó el valor en el año 2012 (VO).

ResultadosSe definieron y calcularon 5 indicadores de calidad en el proceso de almacenamiento y dispensación de medicamentos relativos a: indicador 1, error de llenado de carro de unidosis: OP (<1,67%), VO (1,03%); indicador 2, precisión del llenado de los carros de unidosis utilizando un SSADV: OP (<15%); VO (11,5%); indicador 3, fiabilidad del inventario de medicamentos en el proceso de entradas de medicamentos en un SSADH: OP (<15%); VO (6,53%); indicador 4, fiabilidad del inventario de medicamentos en el proceso de preparación de pedidos de planta de medicamentos en un SSADH: OP (<10%), VO (1,97%); indicador 5, precisión del proceso de preparación de pedidos de medicamentos de las unidades clínicas utilizando el SSADH: OP (<10%), VO (10,41%).

ConclusionesEl establecimiento de indicadores ha permitido valorar la calidad en términos de seguridad, de precisión y fiabilidad de los sistemas semiautomáticos para el almacenamiento y dispensación de medicamentos.

To establish indicators for the evaluation of the quality of the storage and dispensing processes related to semiautomatic vertical (SAVCS) and horizontal (SAHCS) carousel systems.

Material and MethodsDescriptive observational study conducted between January-December 2012. Definition of quality indicators, a target value is established and an obtained value is calculated for 2012.

ResultsFive quality indicators in the process of storage and dispensing of drugs were defined and calculated: indicator 1, error filling unidose trolleys: target (<1.67%), obtained (1.03%); indicator 2, filling accuracy unidose trolleys by using an SAVCS: target (<15%), obtained (11.5%); indicator 3, reliability of drug inventory in the process of drug entries using an SAHCS: target (<15%), obtained (6.53%); indicator 4, reliability of drug inventory in the picking process of orders replacement stock of clinical units using an SAHCS: target (<10%), obtained (1.97%); indicator 5, accuracy of the picking process of drug orders using an SAHCS: target (<10%), obtained (10.41%).

ConclusionsEstablishing indicators has allowed the quality in terms of safety, precision and reliability of semiautomatic systems for storage and dispensing drugs to be assessed.

Los Servicios de Farmacia Hospitalaria desarrollan una intensa actividad logística para garantizar la cobertura de las necesidades de suministro de medicamentos a los pacientes de su responsabilidad, tal como indica el marco normativo1, lo que ha motivado la necesidad de modernizar los recursos técnicos y la estructura, y el planteamiento de los procesos logísticos desde la perspectiva de la eficiencia y la seguridad. En esta línea, el desarrollo de innovaciones tecnológicas en los Servicios de Farmacia de Hospital ha sido la respuesta a estas necesidades y su implantación progresiva en los últimos años es una realidad, especialmente en áreas de trabajo que tradicionalmente se han basado en tareas manuales. Dentro de estas tecnologías se enmarcan los sistemas de almacenamiento semiautomático rotativo que están compuestos por unas cestas o bandejas donde se ubican los medicamentos y que según su giro sea vertical u horizontal, reciben una denominación u otra. Estos sistemas disponen de un software propio con integración a los aplicativos informáticos del Servicio de Farmacia.

Estos armarios rotativos se basan en el concepto de almacenamiento dinámico, de forma que el medicamento se acerca al usuario, evita desplazamientos innecesarios, reduce el espacio de almacenamiento y optimiza los recursos humanos2,3.

En este contexto de alta tecnificación en la estructura organizativa de los Servicios de Farmacia Hospitalaria es esencial integrar el concepto de calidad, con una orientación clara hacia una monitorización continua de la prestación del servicio4 y la gestión de los procesos mediante el establecimiento de indicadores5.

La utilización de indicadores de calidad aplicados a los procesos de almacenamiento y dispensación de medicamentos en los Servicios de Farmacia Hospitalaria es una práctica habitual, si bien no existe un consenso claro sobre las etapas del proceso a las que deben aplicarse, ni qué indicadores pueden ser los representativos, así como tampoco la forma de medirlos.

El objetivo de este trabajo es el establecimiento de indicadores para evaluar la calidad de los procesos de almacenamiento y dispensación relacionados con los sistemas semiautomáticos de carrusel vertical (SSADV) y horizontal (SSADH).

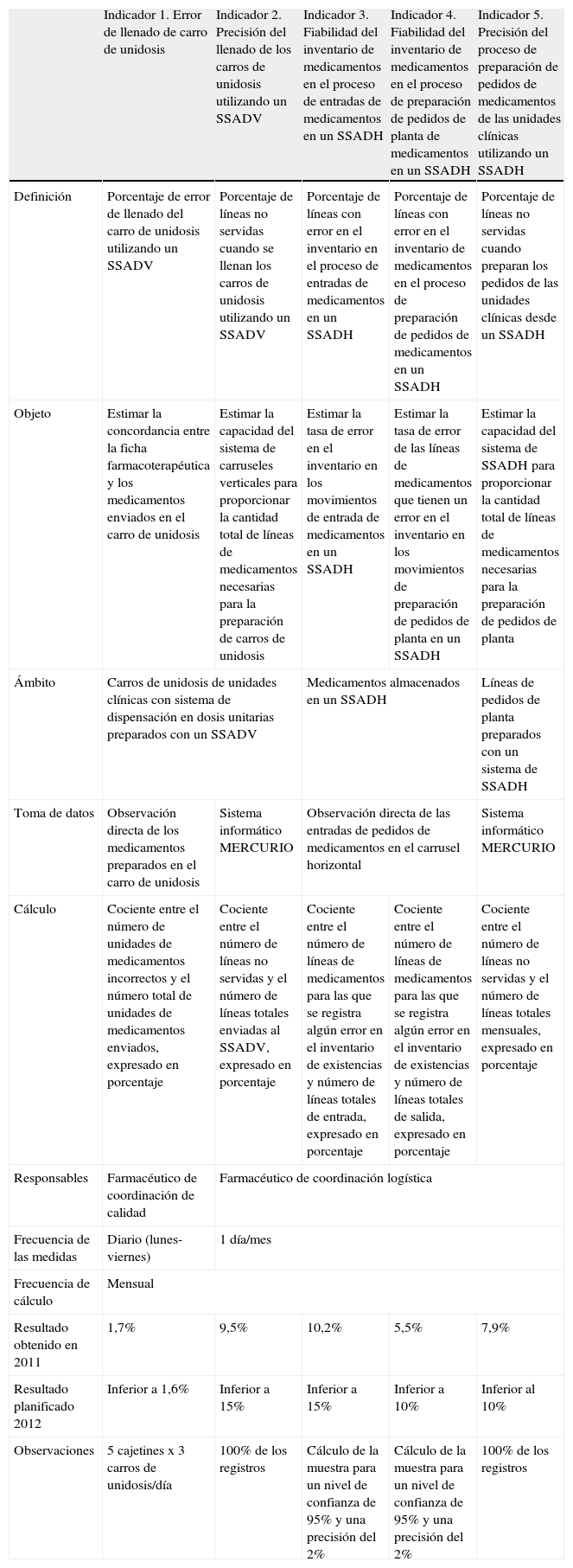

Material y métodosPara el establecimiento y análisis de indicadores de calidad se realizó un estudio observacional descriptivo. En primer lugar se analizaron los procesos de almacenamiento y dispensación y se identificaron los puntos críticos que sería conveniente monitorizar mediante el empleo de indicadores. Las responsables del área de calidad del Servicio de Farmacia definieron para cada indicador una ficha técnica, en la que se determinaron los siguientes campos: definición del indicador (breve descripción del indicador); propósito (finalidad, objetivo y utilidad del indicador); ámbito de aplicación; parámetros de estudio y nivel de concreción del indicador; toma de datos (mecanismos necesarios para recoger la información que permite elaborar el indicador); cálculo (operaciones necesarias para extraer los resultados numéricos del indicador); responsables (personas y equipos encargados de la toma de datos y del cálculo del indicador); frecuencia de las medidas (periodo de tiempo entre registros); frecuencia del cálculo (periodo de tiempo entre cálculos, es decir, espacio de tiempo que analiza el indicador); resultado obtenido el año anterior; resultado planificado (valor que se pretende alcanzar); observaciones (alguna aclaración final o matiz).

Los indicadores fueron analizados y aprobados por el comité de calidad del servicio de farmacia, en base a las siguientes características: obtención fácil de los datos para realizar el cálculo del indicador, factibilidad, validez (referida a que mida lo que pretende medir), sensibilidad (capacidad para detectar desviaciones) y representatividad (se seleccionaron 3 indicadores del proceso de dispensación y 2 de almacenamiento).

El resultado del indicador se comparó con un valor de referencia, el valor óptimo o estándar. Este valor de referencia se estableció en base a los resultados previos obtenidos en nuestro servicio. El hecho de que estos indicadores ya se hubiesen medido con anterioridad en nuestro servicio nos permitió realizar su validación, si bien se concretaron más las fichas técnicas de los mismos. Se calculó el valor del indicador en el año 2012. El periodo de estudio fue enero-diciembre de 2012.

ResultadosSe definieron 5 indicadores de calidad en el proceso de almacenamiento y dispensación de medicamentos relativos a: indicador 1, error de llenado de carro de unidosis; indicador 2, precisión del llenado de los carros de unidosis utilizando un carrusel vertical; indicador 3, fiabilidad del inventario de medicamentos en el proceso de entradas de medicamentos en un carrusel horizontal; indicador 4, fiabilidad del inventario de medicamentos en el proceso de preparación de pedidos de planta de medicamentos en un carrusel horizontal e indicador 5, precisión del proceso de preparación de pedidos de medicamentos de las unidades clínicas utilizando el carrusel horizontal. Se definió una ficha técnica para cada indicador, que se muestra en la tabla 1.

Ficha técnica de los indicadores de calidad establecidos para el año 2012

| Indicador 1. Error de llenado de carro de unidosis | Indicador 2. Precisión del llenado de los carros de unidosis utilizando un SSADV | Indicador 3. Fiabilidad del inventario de medicamentos en el proceso de entradas de medicamentos en un SSADH | Indicador 4. Fiabilidad del inventario de medicamentos en el proceso de preparación de pedidos de planta de medicamentos en un SSADH | Indicador 5. Precisión del proceso de preparación de pedidos de medicamentos de las unidades clínicas utilizando un SSADH | |

| Definición | Porcentaje de error de llenado del carro de unidosis utilizando un SSADV | Porcentaje de líneas no servidas cuando se llenan los carros de unidosis utilizando un SSADV | Porcentaje de líneas con error en el inventario en el proceso de entradas de medicamentos en un SSADH | Porcentaje de líneas con error en el inventario de medicamentos en el proceso de preparación de pedidos de medicamentos en un SSADH | Porcentaje de líneas no servidas cuando preparan los pedidos de las unidades clínicas desde un SSADH |

| Objeto | Estimar la concordancia entre la ficha farmacoterapéutica y los medicamentos enviados en el carro de unidosis | Estimar la capacidad del sistema de carruseles verticales para proporcionar la cantidad total de líneas de medicamentos necesarias para la preparación de carros de unidosis | Estimar la tasa de error en el inventario en los movimientos de entrada de medicamentos en un SSADH | Estimar la tasa de error de las líneas de medicamentos que tienen un error en el inventario en los movimientos de preparación de pedidos de planta en un SSADH | Estimar la capacidad del sistema de SSADH para proporcionar la cantidad total de líneas de medicamentos necesarias para la preparación de pedidos de planta |

| Ámbito | Carros de unidosis de unidades clínicas con sistema de dispensación en dosis unitarias preparados con un SSADV | Medicamentos almacenados en un SSADH | Líneas de pedidos de planta preparados con un sistema de SSADH | ||

| Toma de datos | Observación directa de los medicamentos preparados en el carro de unidosis | Sistema informático MERCURIO | Observación directa de las entradas de pedidos de medicamentos en el carrusel horizontal | Sistema informático MERCURIO | |

| Cálculo | Cociente entre el número de unidades de medicamentos incorrectos y el número total de unidades de medicamentos enviados, expresado en porcentaje | Cociente entre el número de líneas no servidas y el número de líneas totales enviadas al SSADV, expresado en porcentaje | Cociente entre el número de líneas de medicamentos para las que se registra algún error en el inventario de existencias y número de líneas totales de entrada, expresado en porcentaje | Cociente entre el número de líneas de medicamentos para las que se registra algún error en el inventario de existencias y número de líneas totales de salida, expresado en porcentaje | Cociente entre el número de líneas no servidas y el número de líneas totales mensuales, expresado en porcentaje |

| Responsables | Farmacéutico de coordinación de calidad | Farmacéutico de coordinación logística | |||

| Frecuencia de las medidas | Diario (lunes-viernes) | 1 día/mes | |||

| Frecuencia de cálculo | Mensual | ||||

| Resultado obtenido en 2011 | 1,7% | 9,5% | 10,2% | 5,5% | 7,9% |

| Resultado planificado 2012 | Inferior a 1,6% | Inferior a 15% | Inferior a 15% | Inferior a 10% | Inferior al 10% |

| Observaciones | 5 cajetines x 3 carros de unidosis/día | 100% de los registros | Cálculo de la muestra para un nivel de confianza de 95% y una precisión del 2% | Cálculo de la muestra para un nivel de confianza de 95% y una precisión del 2% | 100% de los registros |

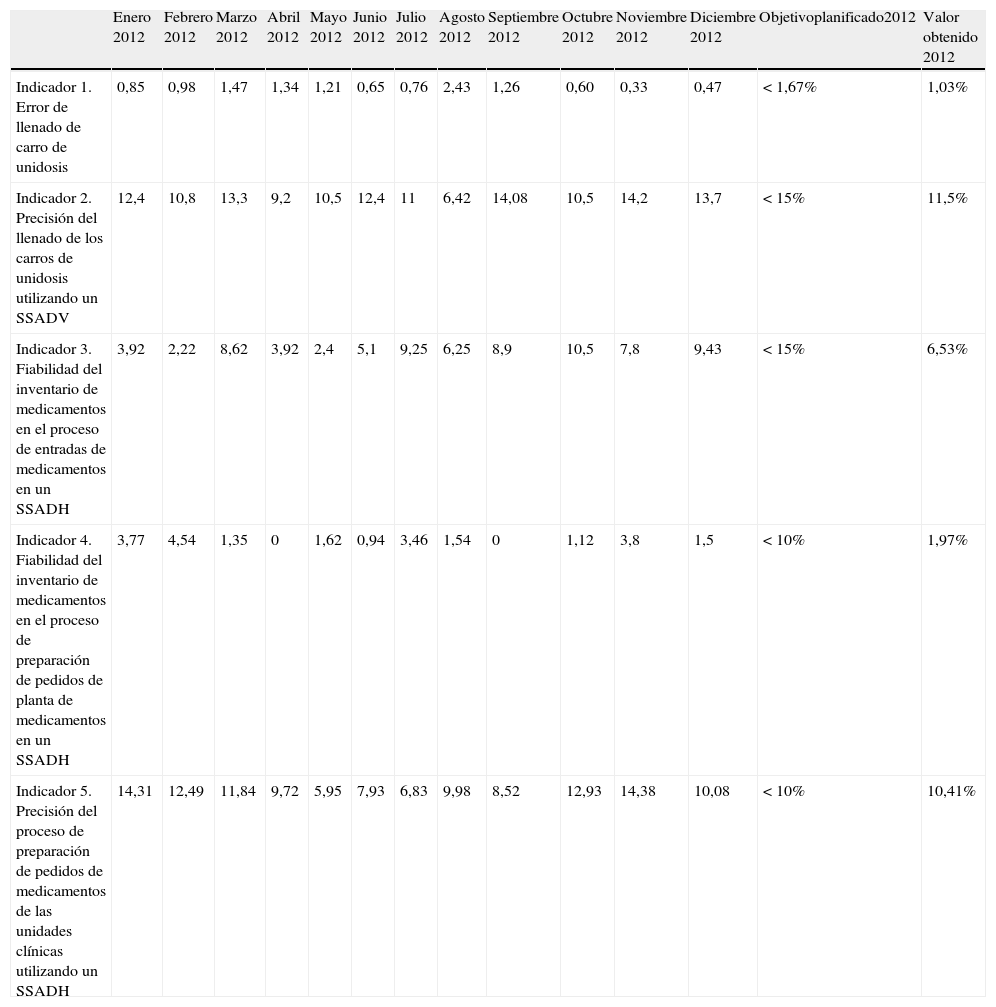

Los valores obtenidos en el período de estudio fueron: indicador 1, 1,0% (error en la cantidad por exceso 30,1%, error en la cantidad por defecto 12,6%, medicamento omitido 28,9%, medicamento erróneo 9,0% y otros 19,2%); indicador 2, 11,5%; indicador 3, 6,5%; indicador 4, 1,9%; indicador 5, 10,4%. La tabla 2 recoge los valores mensuales de cada indicador en el año 2012, así como el objetivo planificado para el mismo periodo.

Objetivo planificado y valores obtenidos de los indicadores de los procesos de almacenamiento y dispensación con sistemas semiautomáticos de carrusel vertical y horizontal en el año 2012

| Enero 2012 | Febrero 2012 | Marzo 2012 | Abril 2012 | Mayo 2012 | Junio 2012 | Julio 2012 | Agosto 2012 | Septiembre 2012 | Octubre 2012 | Noviembre 2012 | Diciembre 2012 | Objetivoplanificado2012 | Valor obtenido 2012 | |

| Indicador 1. Error de llenado de carro de unidosis | 0,85 | 0,98 | 1,47 | 1,34 | 1,21 | 0,65 | 0,76 | 2,43 | 1,26 | 0,60 | 0,33 | 0,47 | < 1,67% | 1,03% |

| Indicador 2. Precisión del llenado de los carros de unidosis utilizando un SSADV | 12,4 | 10,8 | 13,3 | 9,2 | 10,5 | 12,4 | 11 | 6,42 | 14,08 | 10,5 | 14,2 | 13,7 | < 15% | 11,5% |

| Indicador 3. Fiabilidad del inventario de medicamentos en el proceso de entradas de medicamentos en un SSADH | 3,92 | 2,22 | 8,62 | 3,92 | 2,4 | 5,1 | 9,25 | 6,25 | 8,9 | 10,5 | 7,8 | 9,43 | < 15% | 6,53% |

| Indicador 4. Fiabilidad del inventario de medicamentos en el proceso de preparación de pedidos de planta de medicamentos en un SSADH | 3,77 | 4,54 | 1,35 | 0 | 1,62 | 0,94 | 3,46 | 1,54 | 0 | 1,12 | 3,8 | 1,5 | < 10% | 1,97% |

| Indicador 5. Precisión del proceso de preparación de pedidos de medicamentos de las unidades clínicas utilizando un SSADH | 14,31 | 12,49 | 11,84 | 9,72 | 5,95 | 7,93 | 6,83 | 9,98 | 8,52 | 12,93 | 14,38 | 10,08 | < 10% | 10,41% |

La actividad del Servicio de Farmacia depende en gran medida de unos procesos logísticos básicos relacionados con el almacenamiento y dispensación de los medicamentos, que en términos de Unidades Relativas de Valor (URV) representan el 76% de toda la producción en un Servicio de Farmacia de Hospital6. Es en este ámbito donde las nuevas tecnologías están teniendo un mayor impacto, ya que para alcanzar una dispensación de calidad es indispensable garantizar al máximo la fiabilidad y la calidad de los aspectos logísticos7, y es en este contexto, donde los sistemas de dispensación semiautomatizados de medicamentos se muestran altamente beneficiosos como herramienta para rentabilizar al máximo los recursos empleados en la gestión del medicamento, liberando recursos humanos para el desarrollo de actividades clínicas8,9. Este trabajo ha tenido como objetivo definir una serie de indicadores centrados en las actividades desarrolladas por los SSAD. Para cada indicador se marcó un estándar, en base a los resultados previos, que nos indica el grado de cumplimiento exigible al indicador y señala el nivel aceptable de calidad que se debe alcanzar en un determinado proceso.

Los indicadores 1 y 2 hacen referencia a la preparación de medicamentos en carros de dispensación de unidosis. Esta actividad es una de las más importantes y críticas en los Servicios de Farmacia de Hospital, ya que este sistema de dispensación individualizada de medicamentos está ampliamente extendido en España. La utilización de SSADV para la preparación de los carros de unidosis permite ahorrar tiempos de preparación, ahorra espacio de almacenamiento, requiere menos recursos de personal, aportando mayor seguridad al reducir el número de errores de llenado respecto al llenado manual10,11, especialmente los errores por confusión en el medicamento, ya que el sistema de almacenamiento identifica con una luz la posición de la bandeja de la cual se debe retirar el medicamento para llenar el cajetín del carro. Por el contrario, se mantiene la oportunidad de error si el medicamento es introducido en el cajetín de otro paciente o bien en el número de unidades del medicamento, por exceso o defecto que son retiradas de la bandeja, ya que si bien el sistema señala el número de unidades que deben retirar, el usuario puede acceder a la totalidad de las existencias.

El porcentaje de medicamentos con error en el llenado de cajetines con el sistema de SSADV encontrado en nuestro trabajo con el seguimiento del indicador 1 es similar al encontrado por otros autores que describen un porcentaje de error entre el 0,5 y el 2%12–15. Las diferencias en la metodología y frecuencia de recogida de datos en los diferentes estudios puede ser la causa de la variabilidad en los datos obtenidos por otros autores. Escoms Moreno et al. en un estudio en el que cuantificaban la causa de error en el llenado manual de carros de unidosis, obtuvieron como causas más frecuentes el aspecto similar de los medicamentos genéricos, la similitud ortográfica de algunos medicamentos y su aspecto similar. Con los sistemas semiautomáticos estas causas de error desaparecen, ya que el usuario no tiene que realizar el picking del medicamento de la estantería o del dispensing15.

El trabajo de Bermejo Vicedo et al.16 analizó los fallos encontrados en los diferentes sistemas de dispensación, y encontró que el 50% de los fallos se producían en el llenado del carro de unidosis, siendo el error en la cantidad y presencia de medicamento no prescrito los tipos más frecuentes. En nuestro caso el error en la cantidad por exceso (30,1%) o por defecto (12,6%) y medicamento omitido (28,9%) fueron los más frecuentes.

El indicador 2 de precisión del llenado de los carros de unidosis utilizando un carrusel vertical hace referencia a la logística de almacenamiento y a procesos intermedios de disponibilidad del medicamento y concordancia de inventario. Nos indica el porcentaje de líneas no servidas en los SSADV, que corresponde a incidencias en el proceso de llenado de los medicamentos. La causa más frecuente es la falta de existencias por rotura del stock de un medicamento definido como producto interno en el carrusel vertical (medicamento ubicado en el carrusel para el que se definen los conceptos de stock actual, stock mínimo y stock máximo) o bien a fallos en el llenado manual al tratarse de un medicamento no incluido en el sistema (producto externo). Otra causa es la falta del medicamento en el carrusel vertical por falta de existencias del medicamento reenvasado en unidosis o bien por fallos en la configuración del sistema en relación a la ubicación de los medicamentos. La optimización de estos tipos de error y en especial la revisión de las cantidades que configuran el stock mínimo y máximo, así como los medicamentos que deben definirse como productos internos o externos en el SSADV ha supuesto una disminución del 1,1% al 0,4%11. Debemos tener en cuenta que la falta de un medicamento en el carrusel vertical no siempre es consecuencia de la falta del mismo en el SSADH, por lo que las faltas en el llenado del carro de unidosis son completadas posteriormente a partir de otras ubicaciones de almacenamiento. Sin embargo, aunque el listado con los medicamentos no servidos es subsanado posteriormente de forma manual, esta falta de precisión en el llenado de carros puede ser causa posterior de error y conducir a incidentes que pudieran llegar al paciente13,17. En nuestro caso, si bien los valores mensuales del indicador son inferiores al objetivo planificado del 15%, se observa que excepto en dos casos, los registros han sido superiores a la media del año 2011, por lo que podría ser necesario redefinir el objetivo, situando el estándar en un valor menor.

El indicador 3 de fiabilidad del inventario de medicamentos en el proceso de entradas de medicamentos en un carrusel horizontal se ha calculado mediante un cociente entre el número de líneas de medicamentos para las que se registra algún error en el inventario de existencias y el número de líneas totales correspondientes a entradas de proveedor. Cuando se procedía a dar la entrada, un observador cotejaba la cantidad que el sistema informático Mercurio® (software propio del SSADH) indicaba como inventario y lo comparaba con las existencias reales. Hemos obtenido un valor medio mensual para este indicador de 6,3% de líneas con discrepancia.

Si bien el porcentaje de número de líneas en las que se identifica un error o discrepancia que hemos definido como objetivo planificado para el 2012 puede parecer alto, debemos aclarar que consideramos error la no concordancia en cualquier cantidad.

El indicador 4 de fiabilidad del inventario de medicamentos en el proceso preparación de pedidos de planta de medicamentos en un carrusel horizontal hace referencia al mismo concepto del indicador 3, pero aplicado al proceso de preparación de pedidos.

Por último, el indicador 5 de precisión del proceso de preparación de pedidos de medicamentos de las unidades clínicas utilizando un SSADH nos muestra que un porcentaje elevado de líneas de medicamentos no fueron servidas en los pedidos de reposición de planta. La causa principal es la falta de existencias en el SSADH, si bien el medicamento puede estar disponible en otras ubicaciones (pendiente de entrada, en proceso de reenvasado, etc.). Se deben analizar estas causas en un estudio posterior para determinar su origen y corregirlo.

Aunque de forma puntual se produjeron fluctuaciones en el seguimiento del indicador, esto nos ha permitido monitorizar de forma continua el desarrollo de las actividades y mantener una prestación de calidad, acorde a lo que otros autores obtienen cuando miden los mismos parámetros. Cabe resaltar que debido a la falta de un consenso claro sobre a qué etapas del proceso de almacenamiento y dispensación deben aplicarse los indicadores, la bibliografía existente no nos ha permitido comparar todos nuestros resultados de manera más exhaustiva.

Asimismo, una limitación de nuestro estudio es que el método de medida de los indicadores 1, 3 y 4ha sido por observación directa, y ha sido realizado por un observador único, lo que puede introducir sesgos propios del observador y los derivados del método de observación directa.

En conclusión, establecer los indicadores ha permitido valorar la calidad en términos de seguridad (errores), de precisión y fiabilidad de los sistemas semiautomáticos para el almacenamiento y dispensación de medicamentos y establecer medidas de mejora.

Conflicto de interesesLos autores declaran no tener ningún conflicto de intereses.