Se analizan numéricamente dos configuraciones de un riser del proceso FCC variando la disposición de la salida superior, usando un modelo CFD en 2D que incluye el Modelo de los Dos Fluidos (TMF), la Teoría Cinética del Flujo Granular (KTGF) y como modelo de arrastre el modelo de la Minimización de la Energía Multi-Escala (EMMS). El modelo se resuelve a través del programa ANSYS Fluent® 14.5 solucionando las ecuaciones de balance de masa, momentum y energía; y ecuaciones constitutivas para calcular la interacción entre las fases, la fase sólida con las paredes, y las propiedades de la fase granular. El modelo propuesto en este trabajo predice adecuadamente el comportamiento del flujo gas-sólido, prediciendo diferentes patrones de flujo en las coordenadas axial y radial del riser; así como zonas concentradas y diluidas de sólidos en la parte baja y alta del riser, respectivamente. Las fluctuaciones en la concentración y las velocidades de los sólidos tanto radial como axialmente que se observan son producto del alto grado de mezclado radial que se acentúa cerca de las paredes del riser debido al arrastre considerado por el modelo utilizado. Por otro lado se observa una rápida estabilización térmica radial y axial alcanzando en poco tiempo el estado estacionario. Los perfiles obtenidos en las dos configuraciones analizadas son muy similares, lo que motiva a que en trabajos futuros se analicen otras configuraciones de salida del riser que permitan mejorar los patrones de concentración y velocidades de los sólidos.

In the FCC process two configurations riser are numerically analyzed varying the upper outlet orientation using a 2D CFD model which includes the Two Fluid Model (TFM), Kinetic Theory of Granular Flow (KTGF), and Energy Minimization Multi-Scale (EMMS) theory as drag model. This model is solved using the ANSYS Fluent® 14.5 software, solving the governing equations of mass, momentum, and energy balance; and the constitutive equations to calculate interfacial interaction, wall-solid phase interaction, and granular phase properties. The model proposed in this work properly predicts the gas-solid flow behavior, predicting different solid flow patterns in radial and axial riser directions, as well as concentrated and diluted zones at riser's top and bottom respectively. The radial and axial solids concentration and velocities profiles fluctuations observed are produced by the high radial solid mix which is higher near the riser walls due to drag force considered by the model used. On the other hand, a rapid radial and axial thermal stabilization is observed reaching the steady state rapidly. The profiles obtained from riser configurations analyzed are very similar, so in future works other riser outlets configurations will be analyzed to try to improve the solid concentration and velocity profiles.

Área del riser, m2

Área de las entradas laterales del riser, m2

vector de velocidades espaciales, m s–1

Coeficiente de arrastre, -

Capacidad calorífica a presión constante, J kg–1K–1

Diámetro de partícula, m

Coeficiente de restitución entre partículas, -

Coeficiente de restitución con las paredes, -

Gravedad, m s–2

Función de distribución radial, -

Entalpia específica, J kg–1

Altura del riser, m

Tensor unitario, -

Presión, kPa

Caída de presión, kPa

Presión de los sólidos, kPa

Número de Reynolds

Tiempo, s

Temperatura, K

Velocidad, m s–1

Velocidad de fluidización del gas, m s–1

Velocidad terminal de la fase sólida.m s–1

Velocidad de los sólidos dentro del riser, m s–1

Velocidad de deslizamiento de las partículas sobre las paredes, m s–1

Velocidad tangencial de las partículas sobre las paredes, m s–1

Flux másico de los sólidos dentro del riser, kg m–2 s–1

Coordenadas, m

Coeficiente de arrastre interfacial entre las fases

Fracción volumétrica

Fracción volumétrica de la fase sólida en las entradas

Fracción volumétrica de la fase sólida a empaque máximo

Coeficiente de especularidad

Intercambio de energía fluctuante entre las fases, kg m–1 s–3

Disipación colisional de la energía fluctuante de la fase sólida, kg m–1 s–3

Disipación colisional de la energía fluctuante de los sólidos en las paredes, kg m–1 s–3

Conductividad de la energía fluctuante de la fase sólida, kg m–1s–1

Viscosidad, kg m–1s–1

Temperatura granular, m2 s–2

Temperatura granular en las paredes, m2 s–2

Densidad, kg m–3

Densidad de los sólidos en la entrada del riser, kg m–3

Tensor de esfuerzos cortantes, kPa

Viscosidad promedio de los sólidos, kg m–1s–1

Fase gas

Fase sólida

Entender y reproducir el comportamiento del flujo gas-sólido a través de modelos matemáticos es de gran importancia para diseñar adecuadamente algunos de los equipos de proceso que se requieren en la industria química y petroquímica, o para optimizar los ya existentes. El flujo gas-sólido ha sido utilizado en varias áreas de la industria de procesamiento tales como la generación de energía, en el secado de materiales granulados, en el transporte de partículas, en la combustión de carbón en lecho fluidizado; y en la industria de la refinación del petróleo, específicamente en el Proceso de Desintegración Catalítica en Lecho Fluidizado (Proceso FCC), donde una corriente de gasóleo procedente de la sección de destilación al vacío se precalienta y se atomiza a través de boquillas dentro de un tubo vertical con flujo ascendente (riser) y se pone en contacto con una corriente de catalizador sólido caliente y fluidizado con vapor de media presión.

Conforme la mezcla gas-solido asciende por el riser se llevan a cabo reacciones de desintegración catalítica a través de las cuales el gasóleo de vacío es transformado en compuestos más ligeros como gas, gasolina, y aceite cíclico.

El parámetro más importante del Proceso FCC es el rendimiento de los productos ligeros, el cual se ve altamente influenciado por la forma en que el gasóleo se pone en contacto con el catalizador, teniéndose que entre más homogénea sea su distribución en el riser, mejor será este contacto obteniendo mejores rendimientos de productos. Dado el patrón anular del flujo bifásico granular presente en el riser, donde se tiene una profunda interacción entra el vapor de fluidización y los sólidos, se produce un comportamiento de flujo aleatorio y complejo.

Durante las dos últimas décadas del siglo pasado se inició la simulación de los sistemas con flujo granular aplicando modelos de arrastre homogéneos, sin embargo, es hasta la década pasada, con el avance de los recursos numéricos y computacionales que se realizan estas simulaciones usando modelos más rigurosos. Los trabajos de Sun y Gidaspow [1], Nery y Gidaspow [2], Benyahia et al. [3,4], Cabezas-Gómez y Milioli [5], Huilin y Giaspow [6], Huilin et al. [7], Benyahia et al. [8], Jin et al. [9], Wang et al. [10], y Gao et al. [11], fueron pioneros en la simulación de sistemas granulares en un riser usando modelos de arrastre homogéneos. Sin embargo, a pesar de que en los trabajos antes mencionados se logró predecir en forma adecuada los perfiles de concentración de sólidos, no fue así para la predicción del perfil de velocidades, ya que los modelos homogéneos no son capaces de predecir la formación de grupos de partículas (clusters) que afectan los perfiles de velocidad.

En paralelo al desarrollo y aplicación de los modelos homogéneos, durante 20 años se fue desarrollando la teoría de la meso-ciencia por el grupo de investigación EMMS [12,13]. Dicha teoría establece que la meso-ciencia es la escala intermedia en la cual los elementos discretos de un sistema interactúan para dar forma al comportamiento global del mismo [14]. A partir de 2003, dicha teoría da como resultado el establecimiento del modelo de arrastre EMMS (Energy Minimization Multi-Scale) [15,16] y es a partir de ese año que se han realizado muchos trabajos de simulación usando el modelo de arrastre EMMS para la predicción de los perfiles de concentración y velocidades de los sólidos, en el flujo gas-sólidos en un lecho fluidizado circulante.

Entre los muchos trabajos de simulación de los sistemas granulares que se han realizado aplicando exitosamente el modelo EMMS se pueden mencionar: Yang et al. [17], Wang y Li [18], Jiradilok et al. [19], Naren et al. [20], Qi et al. [21], Wang y Li [22,23], Chalermsisunwan et al. [24,25], Armstrong et al. [26], Armstrong et al. [27], Shah et al. [28], Hong et al. [29], Wang et al. [30], Wang et al. [31], McMillan et al. [32], Song et al. [33], Zhou et al. [34], Zhang et al. [35], y Liu et al. [36].

Una constante en los trabajos antes mencionados, es que realizan la modelación de risers a escala laboratorio o a escala piloto. Por el contrario, en la presente investigación se aplica un modelo CFD validado en trabajos anteriores (Chalermsinsuwan et al. [24,25], Paz-Paredes et al. [37]) en el que no hay transferencia de calor entre las fases, el sistema se considera isotérmico a 300K y se evalúan la concentración y la velocidad de los sólidos; para la simulación de un riser a escala industrial donde se incluye la trasferencia de calor, analizando el comportamiento de los perfiles de concentración, velocidad y temperatura de los sólidos, reportando sus valores promedio a diferentes alturas del riser.

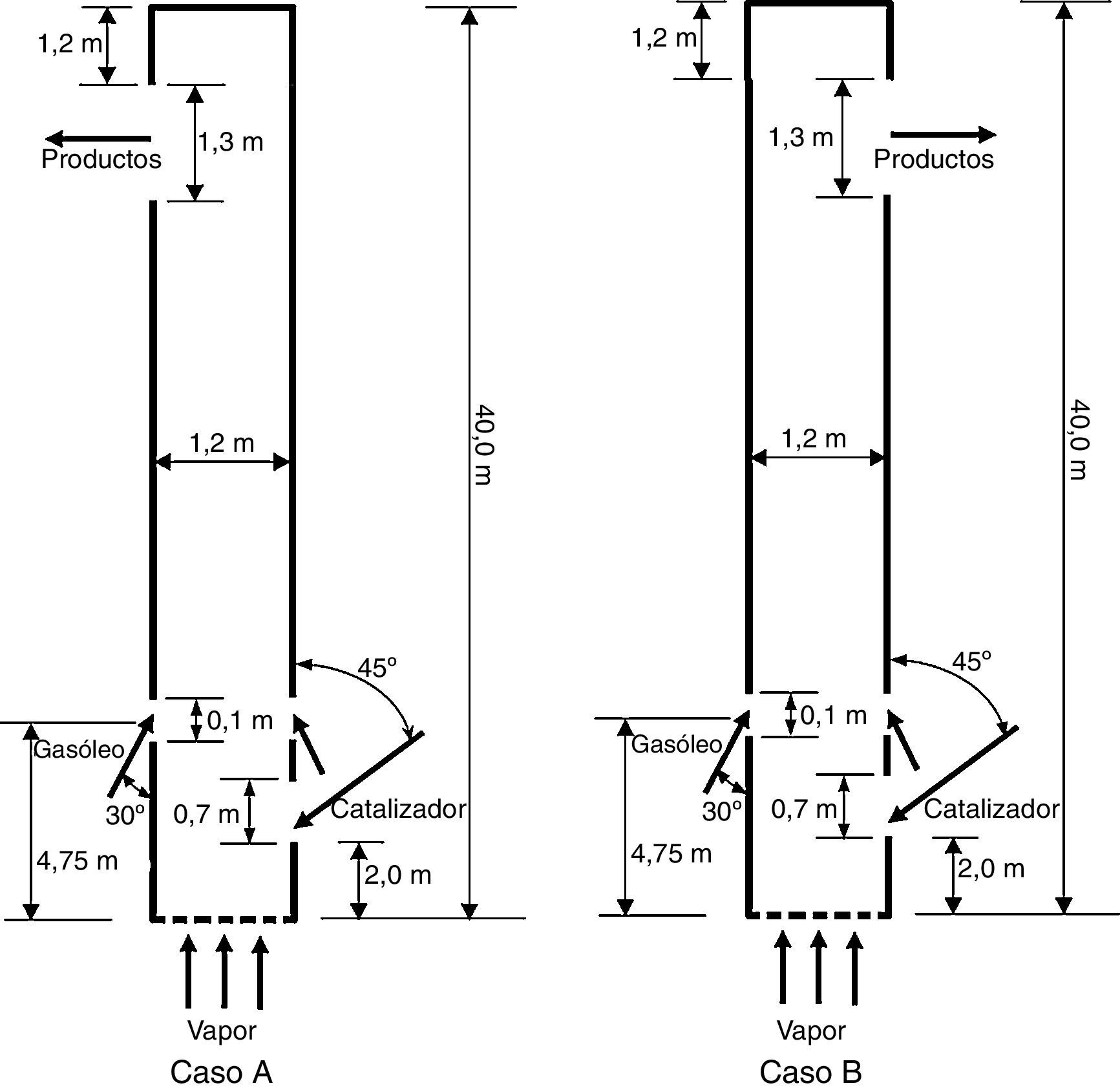

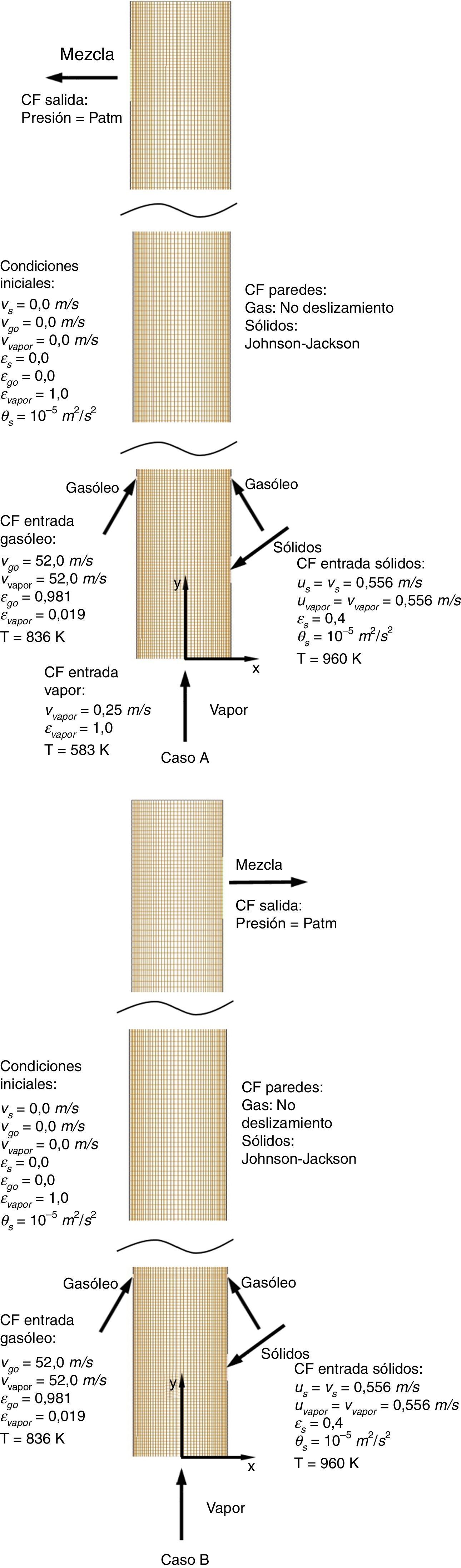

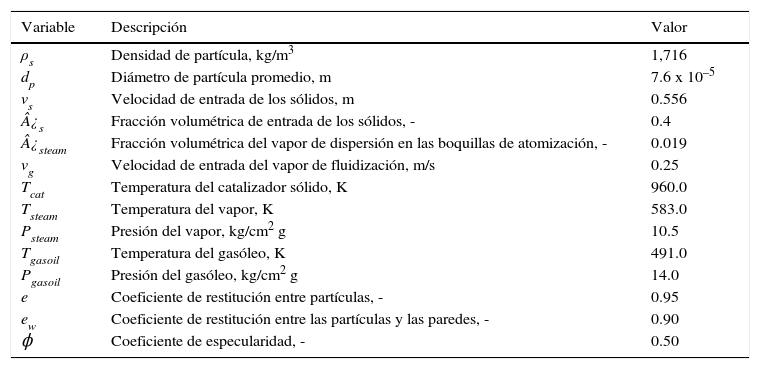

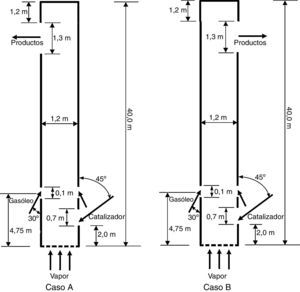

2Descripción del sistema y dominio computacionalLa geometría del riser industrial propuesta en este trabajo es una versión 2D de un riser industrial del proceso FCC del sistema de refinación del petróleo en México con un diámetro constante de 1.2 m, y una altura de 40 m. Para este caso de estudio se analizan dos configuraciones variando la orientación de la salida superior del riser; una colocada del lado contrario a la entrada del catalizador (Caso A), mientras que para el otro caso de estudio se propone que la entrada y salida del riser estén colocadas en el mismo lado (Caso B). Los esquemas de las geometrías propuestas se muestran en la figura 1.

La carga de gasóleo al riser se realiza a través de dos boquillas laterales a las condiciones mostradas en la tabla 1, donde también se muestran las características del catalizador formado por partículas esféricas, y las condiciones del proceso. La corriente de gasóleo se mezcla con una corriente de vapor para pre-calentarla y dispersarla.

Condiciones de operación para el caso del riser industrial

| Variable | Descripción | Valor |

|---|---|---|

| ρs | Densidad de partícula, kg/m3 | 1,716 |

| dp | Diámetro de partícula promedio, m | 7.6 x 10–5 |

| vs | Velocidad de entrada de los sólidos, m | 0.556 |

| ¿s | Fracción volumétrica de entrada de los sólidos, - | 0.4 |

| ¿steam | Fracción volumétrica del vapor de dispersión en las boquillas de atomización, - | 0.019 |

| vg | Velocidad de entrada del vapor de fluidización, m/s | 0.25 |

| Tcat | Temperatura del catalizador sólido, K | 960.0 |

| Tsteam | Temperatura del vapor, K | 583.0 |

| Psteam | Presión del vapor, kg/cm2 g | 10.5 |

| Tgasoil | Temperatura del gasóleo, K | 491.0 |

| Pgasoil | Presión del gasóleo, kg/cm2 g | 14.0 |

| e | Coeficiente de restitución entre partículas, - | 0.95 |

| ew | Coeficiente de restitución entre las partículas y las paredes, - | 0.90 |

| ϕ | Coeficiente de especularidad, - | 0.50 |

Los coeficientes de restitución y el coeficiente de especularidad influyen considerablemente en la forma en que el modelo CFD predice el patrón de flujo. Los valores utilizados en este trabajo se toman de las investigaciones de Chalermsinsuwan et al. [24,25], quienes realizaron varias pruebas y determinaron que con estos valores se podían reproducir adecuadamente este tipo de sistemas en particular.

La temperatura de equilibrio al poner en contacto la mezcla gasóleo-vapor con el catalizador caliente, es de 836K, y es la temperatura que se utiliza para el cálculo de propiedades de la mezcla gasóleo-vapor en el punto de inyección al riser (Benyahia et al. [38]). Para facilitar la alimentación del catalizador al proceso se le inyecta vapor de aireación para semi-fluidizarlo.

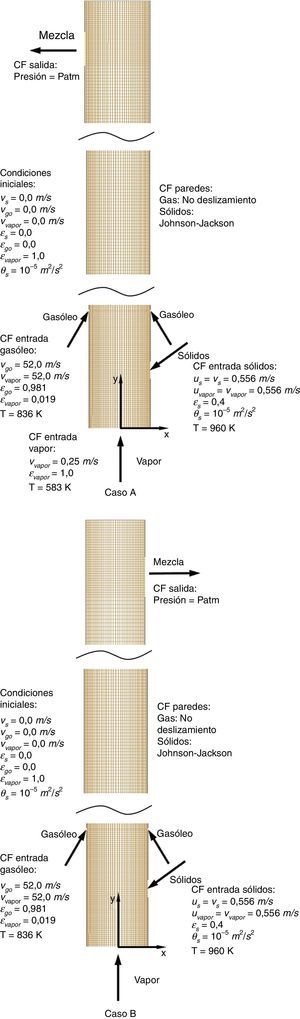

Tanto la geometría del dominio computacional como el mallado correspondiente, se realizan con las utilerías del programa ANSYS Fluent® 14.5 [39,40]. Para este caso se definen 40 celdas no-uniformes en la coordenada radial, con mayor densidad de celdas cerca de las paredes del riser, y 382 celdas no-uniformes en la coordenada axial, con mayor densidad de mallas en las entradas y salida del riser. La distribución de mallas se realiza de esta manera ya que en la dirección radial la concentración de sólidos es mayor cerca de las paredes; mientras que en la dirección axial los gradientes más importantes de las propiedades termo-físicas del flujo se presentan en la vecindad de las entradas y salidas del riser.

En la figura 2 se muestran la distribución de mallas, el dominio computacional del sistema, así como las condiciones iniciales y de frontera para los casos analizados.

3Modelo computacional (CFD)Para la solución del modelo CFD propuesto en este trabajo se utiliza una aproximación Euleriana-Euleriana. Se resuelven las ecuaciones fundamentales de balance de la masa, momentum, y energía. En todos los casos se resuelve adicionalmente un conjunto de ecuaciones constitutivas o de cierre para el cálculo de las propiedades de la fase sólida, y la predicción de la interacción entre las fases, y de los sólidos con el medio de fluidización. Como medio de fluidización se utiliza vapor de agua de media presión.

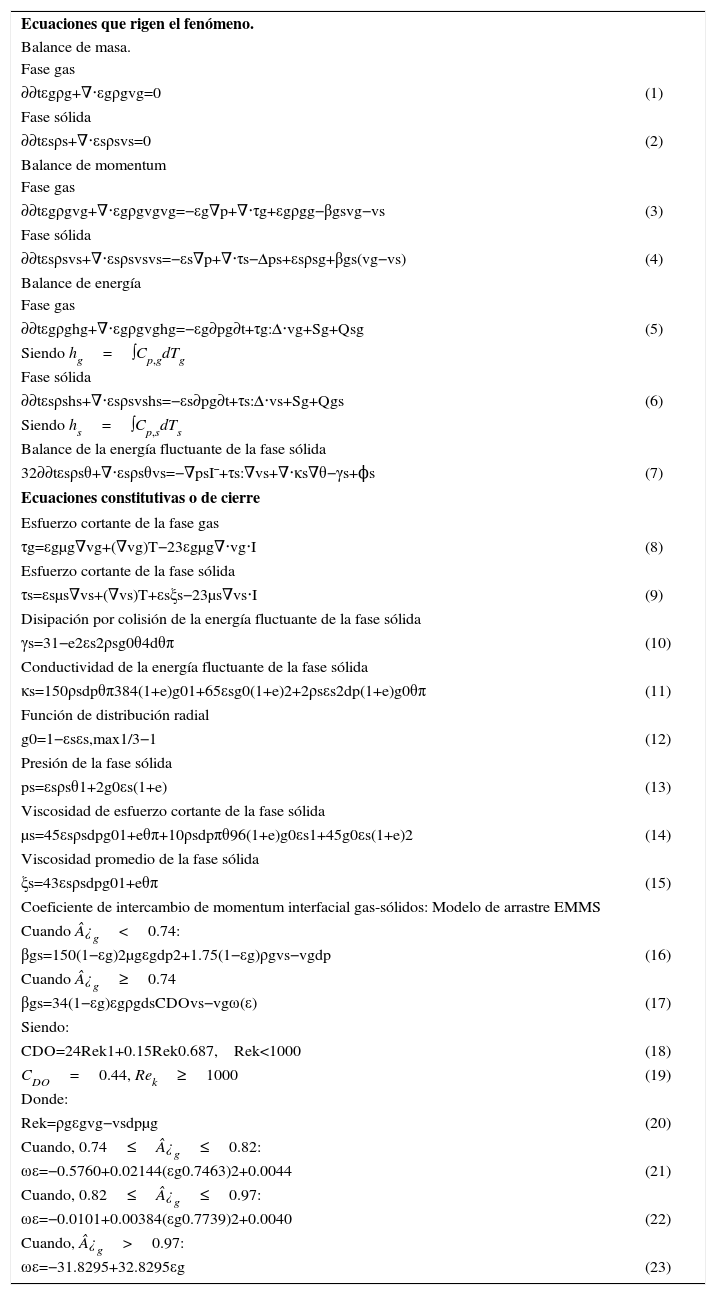

En la tabla 2 se resumen las ecuaciones que se utilizan en el modelo CFD propuesto. Las ecuaciones usadas para el cálculo de las propiedades de la fase sólida están basadas en la Teoría Cinética del Flujo Granular (KTGF), según Gidaspow [41]; mientras que para el modelo de arrastre se utiliza la aproximación de la minimización de energía multi-escala (EMMS) (Yang et al. [15,16]), la cual ha demostrado ser efectiva para modelar sistemas gas-sólidos con altos flujos másicos de sólidos, como lo son los sistemas de partículas del proceso FCC bajo análisis en el presente trabajo.

Ecuaciones de balance y ecuaciones constitutivas que forman el modelo CFD

| Ecuaciones que rigen el fenómeno. | |

| Balance de masa. | |

| Fase gas | |

| ∂∂tεgρg+∇⋅εgρgvg=0 | (1) |

| Fase sólida | |

| ∂∂tεsρs+∇⋅εsρsvs=0 | (2) |

| Balance de momentum | |

| Fase gas | |

| ∂∂tεgρgvg+∇⋅εgρgvgvg=−εg∇p+∇⋅τg+εgρgg−βgsvg−vs | (3) |

| Fase sólida | |

| ∂∂tεsρsvs+∇⋅εsρsvsvs=−εs∇p+∇⋅τs−Δps+εsρsg+βgs(vg−vs) | (4) |

| Balance de energía | |

| Fase gas | |

| ∂∂tεgρghg+∇⋅εgρgvghg=−εg∂pg∂t+τg:Δ⋅vg+Sg+Qsg | (5) |

| Siendo hg=∫Cp,gdTg | |

| Fase sólida | |

| ∂∂tεsρshs+∇⋅εsρsvshs=−εs∂pg∂t+τs:Δ⋅vs+Sg+Qgs | (6) |

| Siendo hs=∫Cp,sdTs | |

| Balance de la energía fluctuante de la fase sólida | |

| 32∂∂tεsρsθ+∇⋅εsρsθvs=−∇psI¯+τs:∇vs+∇⋅κs∇θ−γs+ϕs | (7) |

| Ecuaciones constitutivas o de cierre | |

| Esfuerzo cortante de la fase gas | |

| τg=εgμg∇vg+(∇vg)T−23εgμg∇⋅vg⋅I | (8) |

| Esfuerzo cortante de la fase sólida | |

| τs=εsμs∇vs+(∇vs)T+εsξs−23μs∇vs⋅I | (9) |

| Disipación por colisión de la energía fluctuante de la fase sólida | |

| γs=31−e2εs2ρsg0θ4dθπ | (10) |

| Conductividad de la energía fluctuante de la fase sólida | |

| κs=150ρsdpθπ384(1+e)g01+65εsg0(1+e)2+2ρsεs2dp(1+e)g0θπ | (11) |

| Función de distribución radial | |

| g0=1−εsεs,max1/3−1 | (12) |

| Presión de la fase sólida | |

| ps=εsρsθ1+2g0εs(1+e) | (13) |

| Viscosidad de esfuerzo cortante de la fase sólida | |

| μs=45εsρsdpg01+eθπ+10ρsdpπθ96(1+e)g0εs1+45g0εs(1+e)2 | (14) |

| Viscosidad promedio de la fase sólida | |

| ξs=43εsρsdpg01+eθπ | (15) |

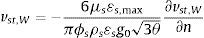

| Coeficiente de intercambio de momentum interfacial gas-sólidos: Modelo de arrastre EMMS | |

| Cuando ¿g<0.74: | |

| βgs=150(1−εg)2μgεgdp2+1.75(1−εg)ρgvs−vgdp | (16) |

| Cuando ¿g≥0.74 | |

| βgs=34(1−εg)εgρgdsCDOvs−vgω(ε) | (17) |

| Siendo: | |

| CDO=24Rek1+0.15Rek0.687, Rek<1000 | (18) |

| CDO=0.44, Rek≥1000 | (19) |

| Donde: | |

| Rek=ρgεgvg−vsdpμg | (20) |

| Cuando, 0.74≤¿g≤0.82: | |

| ωε=−0.5760+0.02144(εg0.7463)2+0.0044 | (21) |

| Cuando, 0.82≤¿g≤0.97: | |

| ωε=−0.0101+0.00384(εg0.7739)2+0.0040 | (22) |

| Cuando, ¿g>0.97: | |

| ωε=−31.8295+32.8295εg | (23) |

El sistema se resuelve usando el programa comercial ANSYS Fluent® 14.5. Pero, debido a que el modelo de arrastre EMMS no está disponible en el programa comercial utilizado, como parte de esta investigación fue necesario programar este modelo en lenguaje C e integrarlo al solucionador de Fluent a través de una función de usuario (UDF) (Ansys Inc. [39,40]).

3.1Condiciones iniciales y condiciones de fronteraComo condiciones de frontera se especifican las velocidades, composiciones y temperaturas de las fases en las entradas del riser, además para los sólidos se establece un valor específico para la temperatura granular.

Como condiciones iniciales se define que el riser está lleno con vapor, con una velocidad igual a cero. Durante los primeros 10 s de operación sólo fluye vapor dentro del riser, y posteriormente se inyectan el catalizador y el gasóleo, a fin de emular las condiciones de un arranque real. Asimismo se define la temperatura granular inicial del sistema como 10–5 m2/s2.

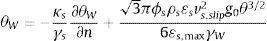

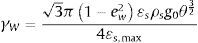

Como requerimiento de las soluciones numéricas también se definen las condiciones de frontera en las paredes del riser, con lo que se establece la forma en que las fases interaccionan con las paredes. Así, se considera que para todas las velocidades una condición de no-deslizamiento, exceptuando la velocidad tangencial de las partículas sólidas y la temperatura granular, para las cuales se especifican las condiciones de frontera de Johnson y Jackson [42], expresadas por las ecuaciones (24-26).

El coeficiente de especularidad (ϕs) define la rugosidad de las paredes, y puede tomar valores entre 0 y 1; un valor de ϕs=0 define una colisión perfectamente especular (suave), y un valor de ϕs=1 una colisión perfectamente difusa (dura). θw es la temperatura granular en las paredes, y ew es el coeficiente de restitución entre las partículas y las paredes.

3.2Métodos y parámetros de soluciónPara ambos casos de simulación se utiliza un tamaño de paso en tiempo de 1ms.

Como estrategia para determinar el momento en que el sistema alcanza el estado estacionario cada 5 s de simulación se revisa que las variables no sufran variaciones respecto al tiempo. De esta manera se determina que a los 40 s el sistema llega a condiciones de estado estacionario, y es a partir de este tiempo que se calculan los promedios de las variables. Cada una de las simulaciones se llevan hasta un tiempo total de 60 s, y se toma un promedio global entre los 40 s y los 60 s.

Se utiliza el esquema SIMPLE [40,41] (Semi-Implicit Method for Pressure Linked Equations) para el acoplamiento de los campos de presión y las distribuciones de velocidad en todos los casos de simulación.

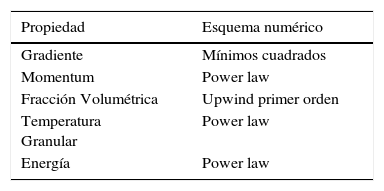

Para la discretización espacial de las propiedades en cuestión se usan los esquemas numéricos indicados en la tabla 3.

Esquema numérico para la discretización espacial [40,41]

| Propiedad | Esquema numérico |

|---|---|

| Gradiente | Mínimos cuadrados |

| Momentum | Power law |

| Fracción Volumétrica | Upwind primer orden |

| Temperatura Granular | Power law |

| Energía | Power law |

La discretización temporal se realiza por medio de la implementación de un esquema implícito de segundo orden, en todos los casos de estudio.

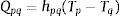

Se considera que la velocidad volumétrica de transferencia de energía entre las fases es una función de la diferencia de temperaturas

donde hpq(=hqp) es el coeficiente volumétrico de transferencia de calor entre la fase p y la fase q.El coeficiente de transferencia de calor está relacionado con el número de Nusselt (Nup) de la fase p por la ecuación 28

donde κq es la conductividad térmica de la fase q, y Ai es el área interfacial.El número de Nusselt se puede determinar por varios métodos disponibles en la literatura. Para el caso de flujos granulares (donde p=s), rangos de porosidad de 0.35-1.0 y número de Reynolds no mayor a 105, la correlación de Gunn [39,40] es aplicable.

4Resultados y discusiónPara el riser industrial se analizan dos configuraciones, el caso A en el que la salida del riser está colocada del lado contrario de la entrada de los sólidos, y el caso B, en el cual la salida del riser está colocada en el mismo lado de la entrada de los sólidos (ver figura 1).

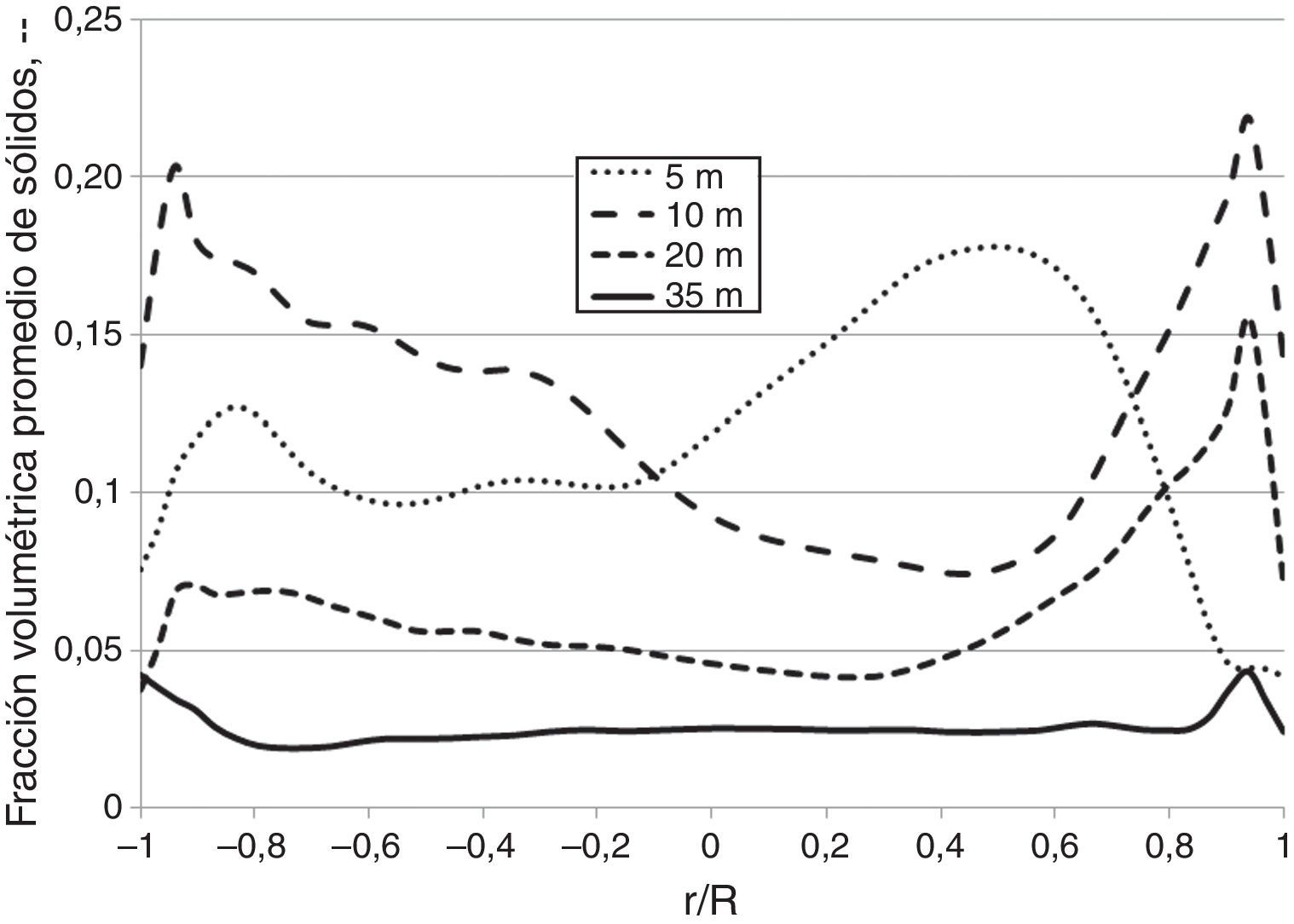

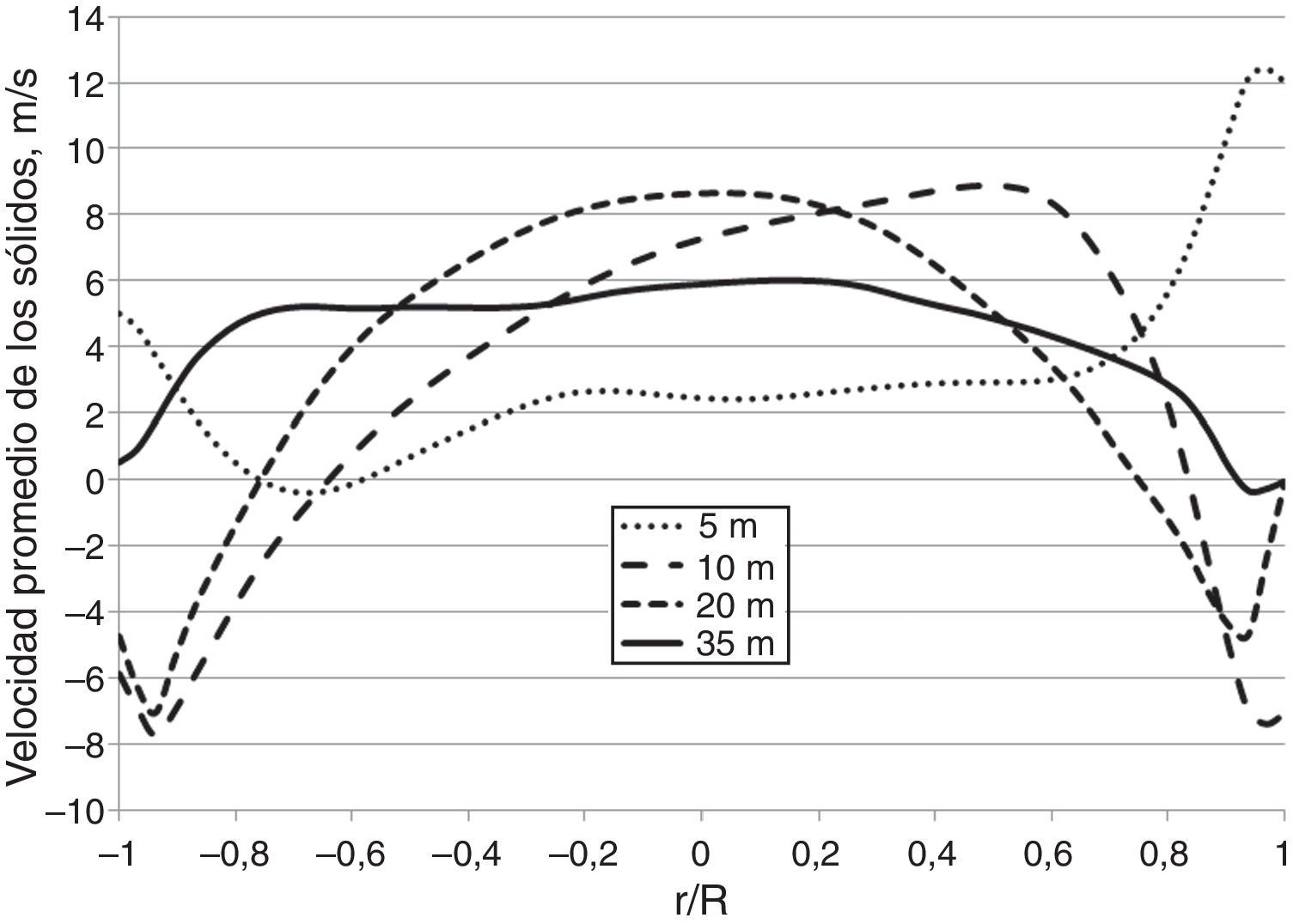

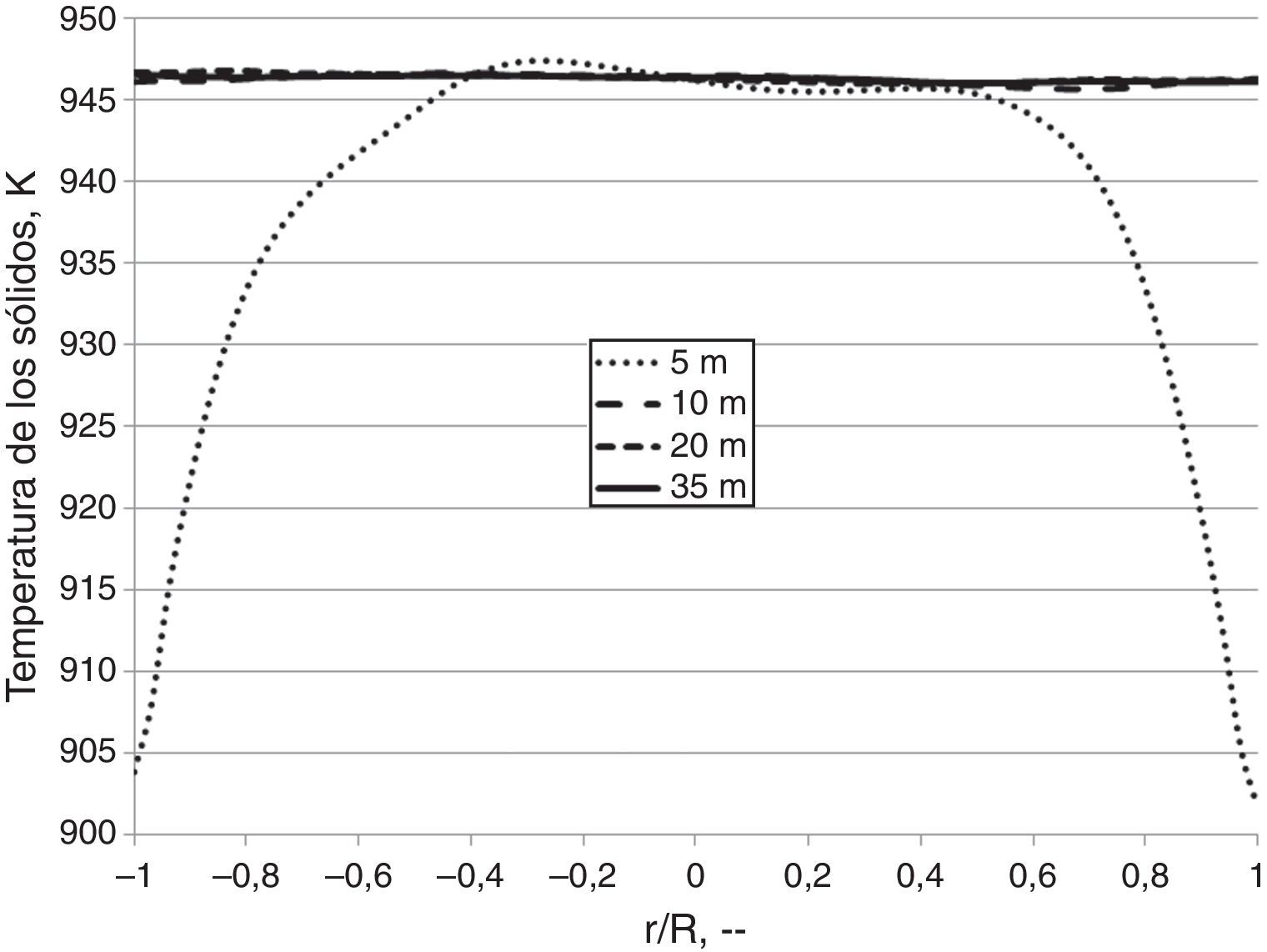

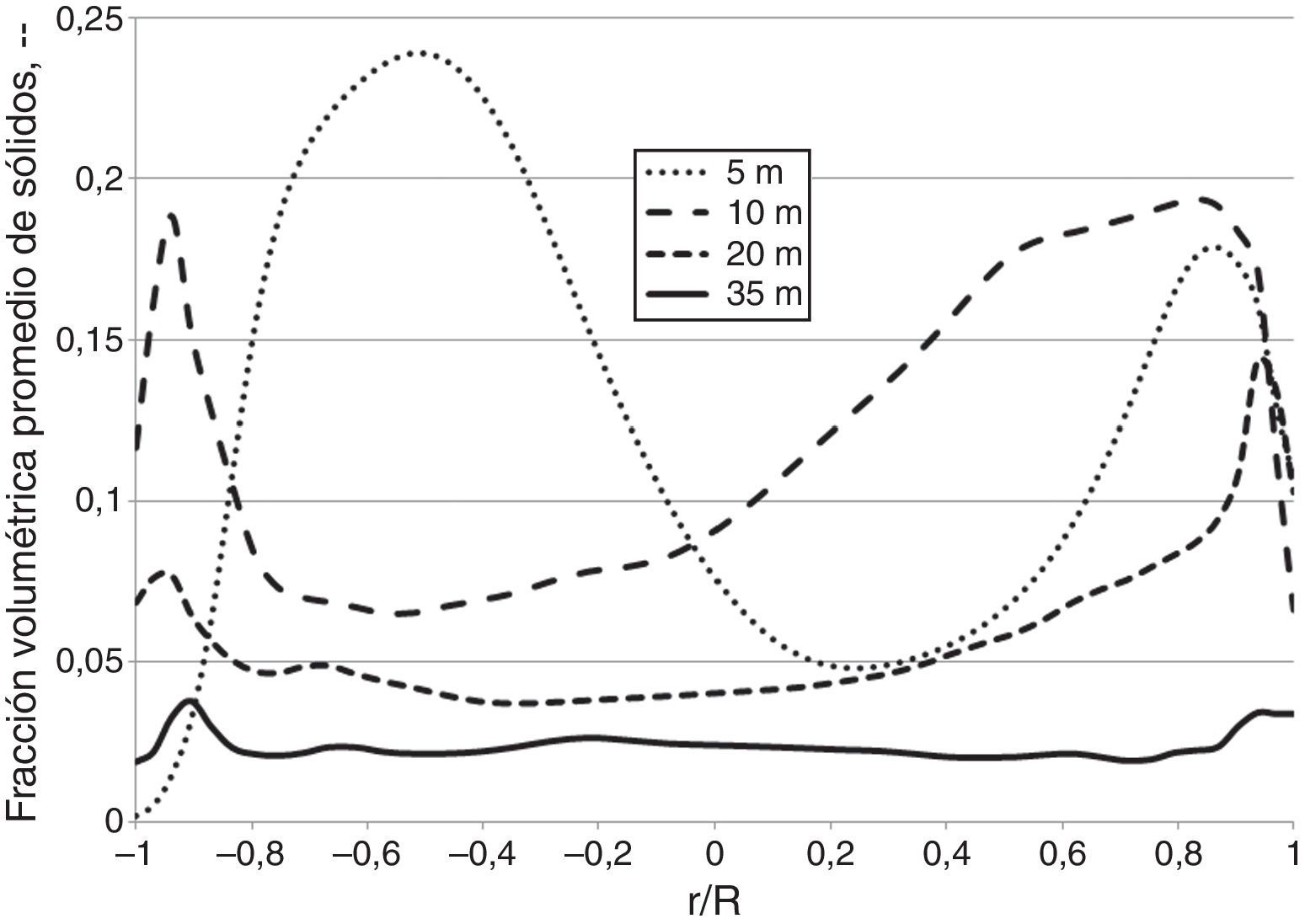

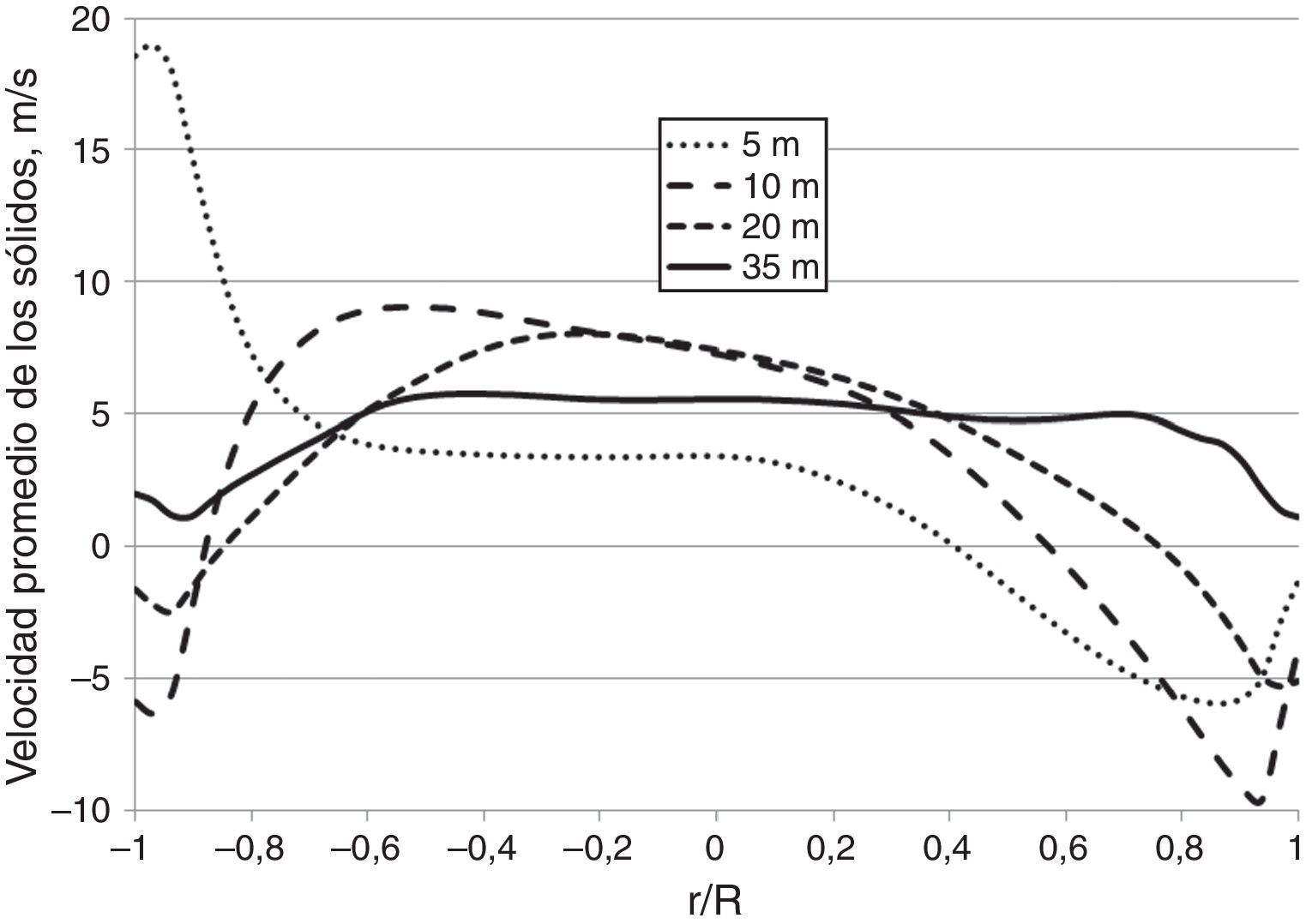

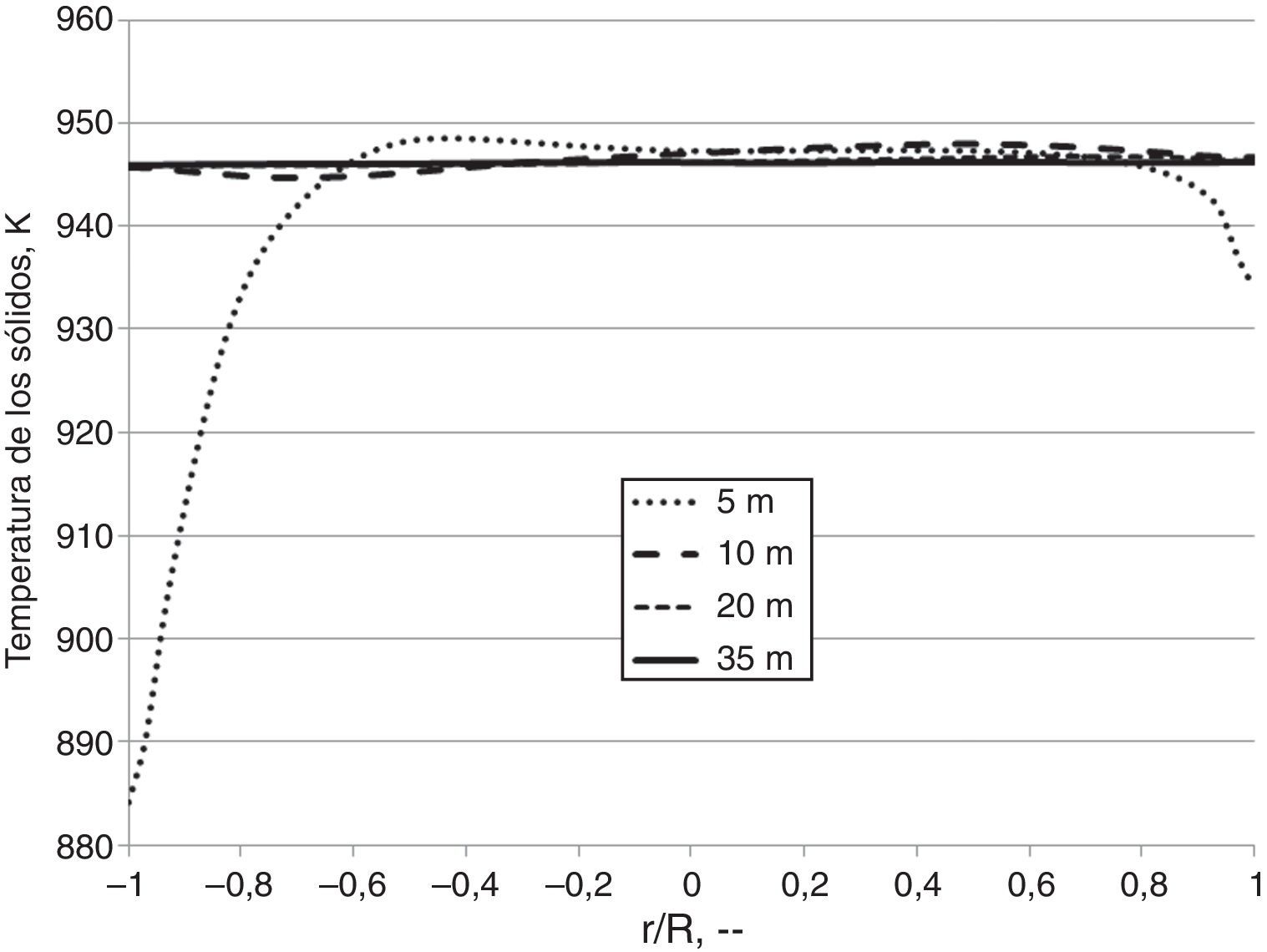

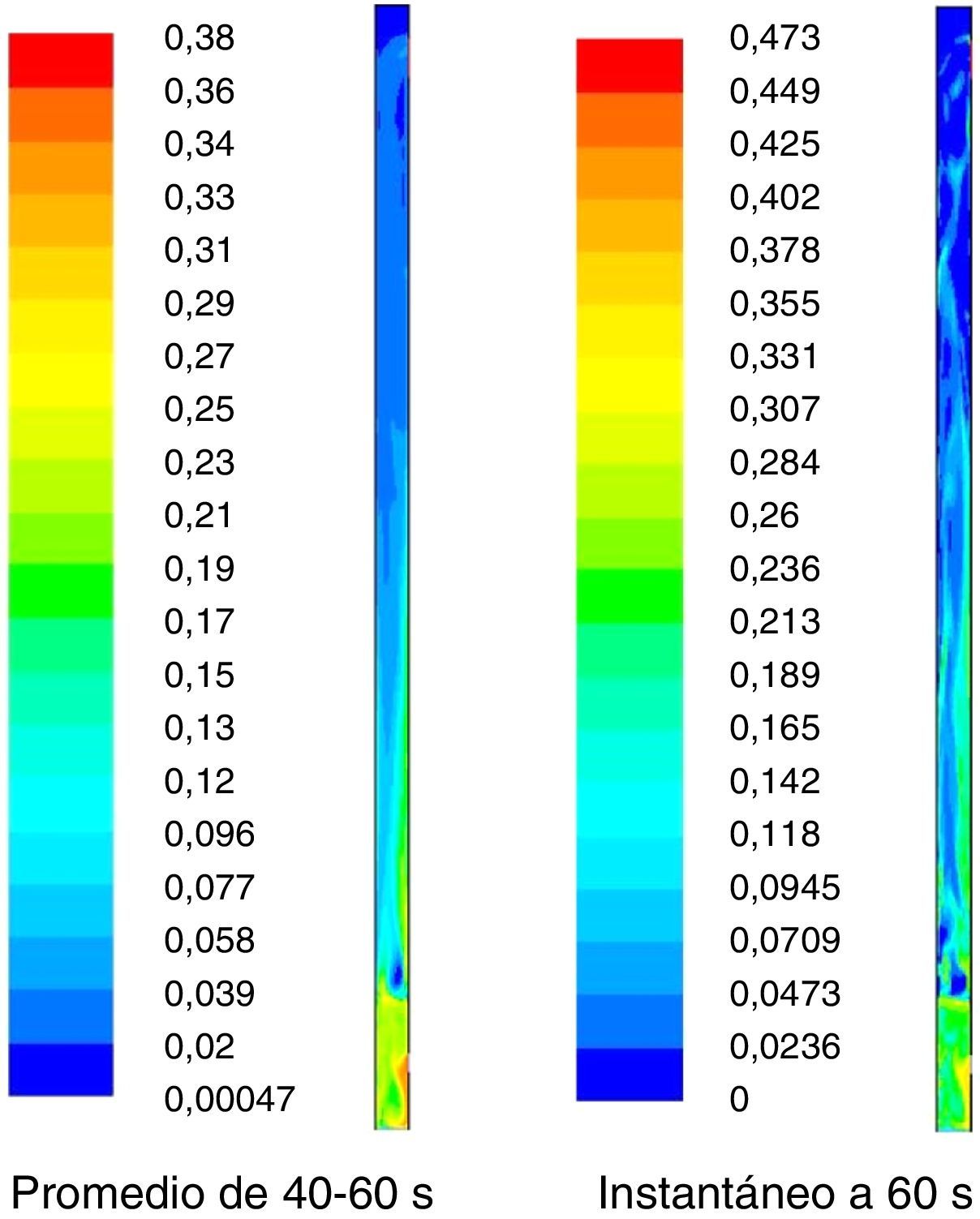

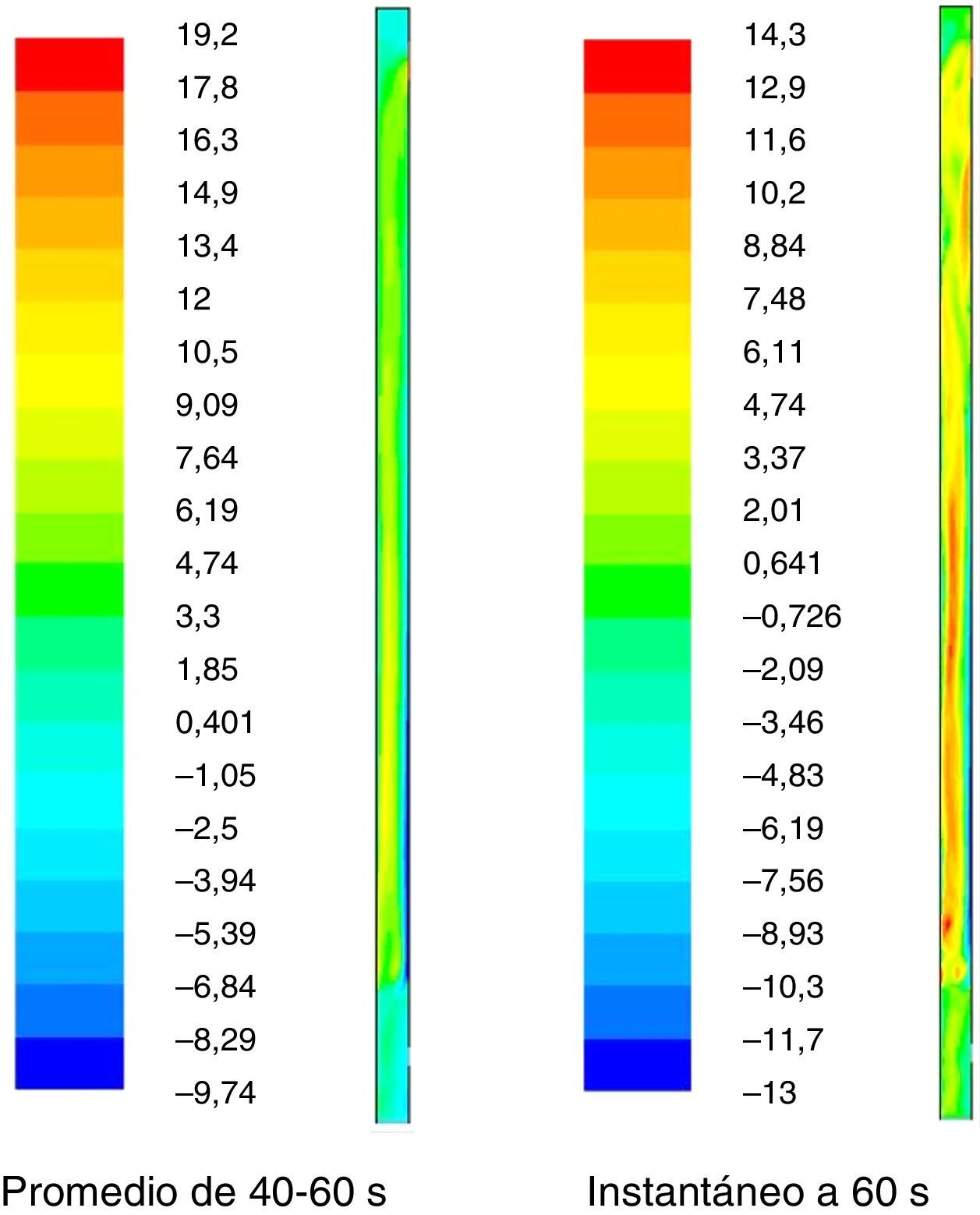

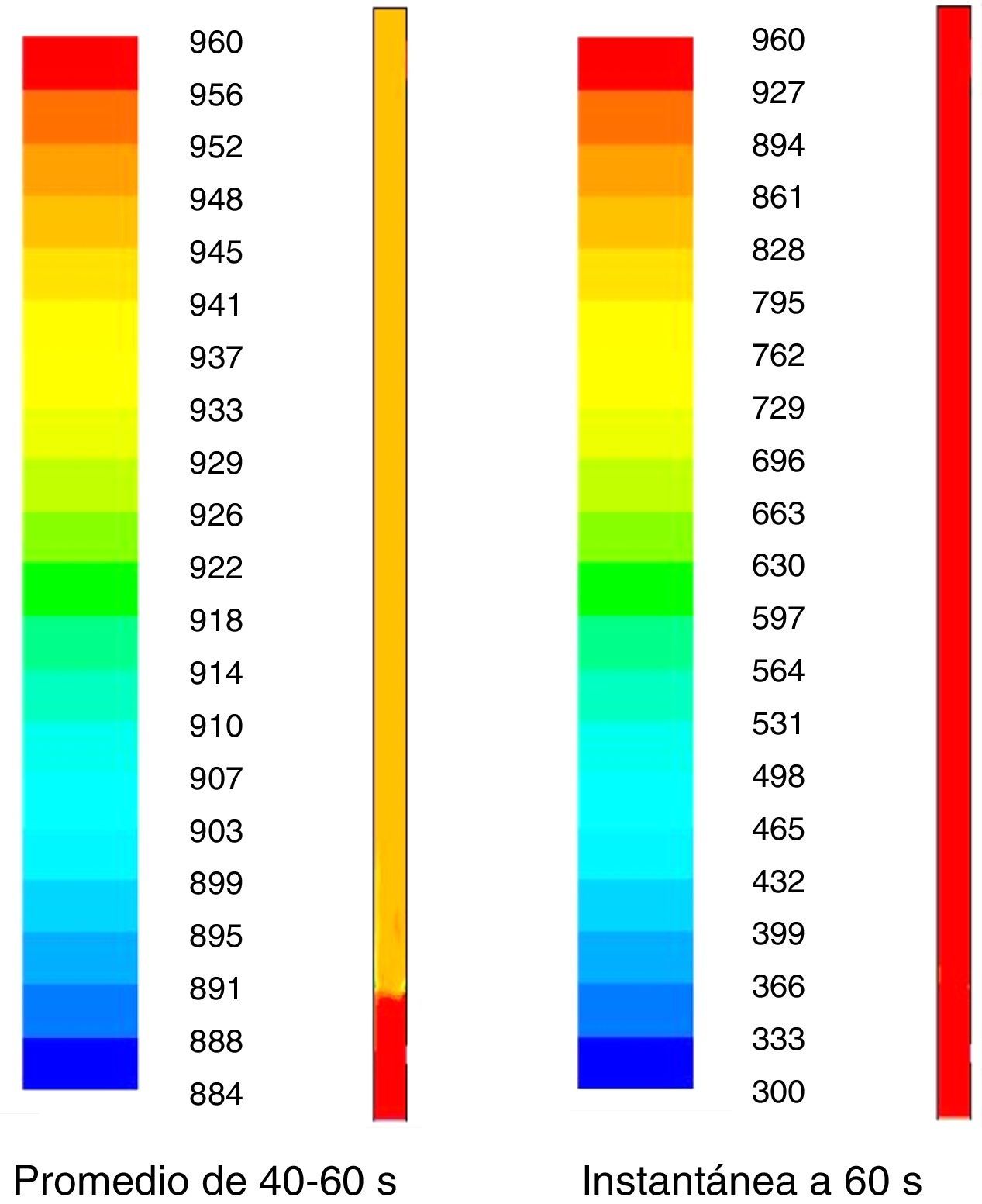

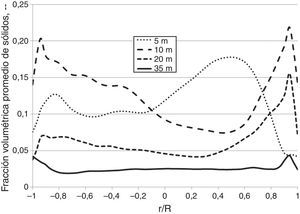

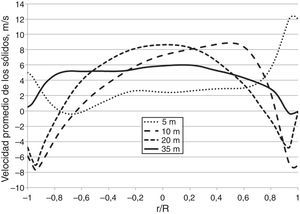

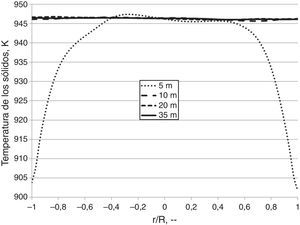

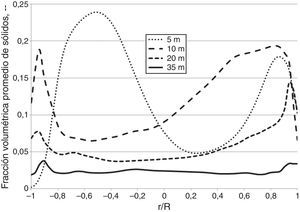

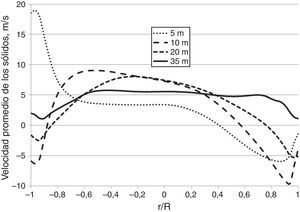

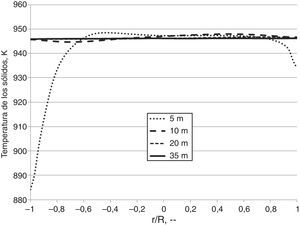

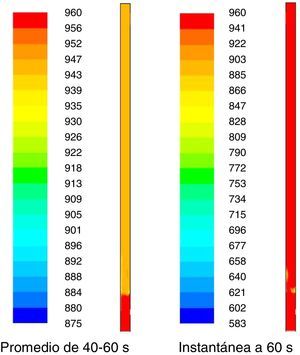

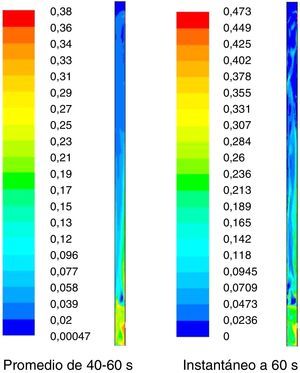

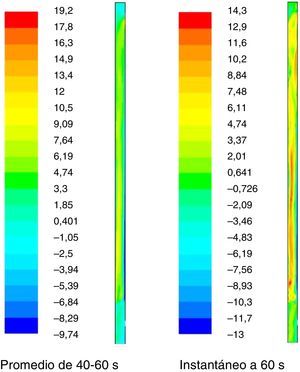

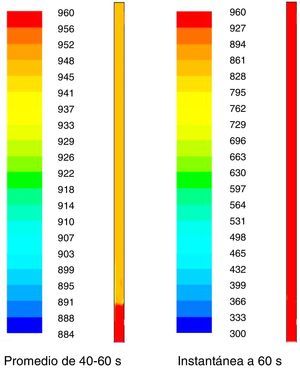

En las figuras 3–8 se muestran los valores promedio de las fracciones volumétricas, las velocidades, y las temperaturas de los sólidos entre 40 y 60 s, a diferentes alturas del riser.

En los perfiles de la fracción volumétrica promedio mostrados en las figuras 3 y 6, se observa que a 5m de altura las distribución de sólidos es irregular debido a la entrada del gasóleo a alta velocidad, en la parte media del riser (10 a 20 m) se puede apreciar la formación del patrón de flujo núcleo-anular con una mayor concentración de sólidos cerca de las paredes; y hacia la parte alta (35 m) del riser el perfil de concentración de sólidos se vuelve prácticamente plano.

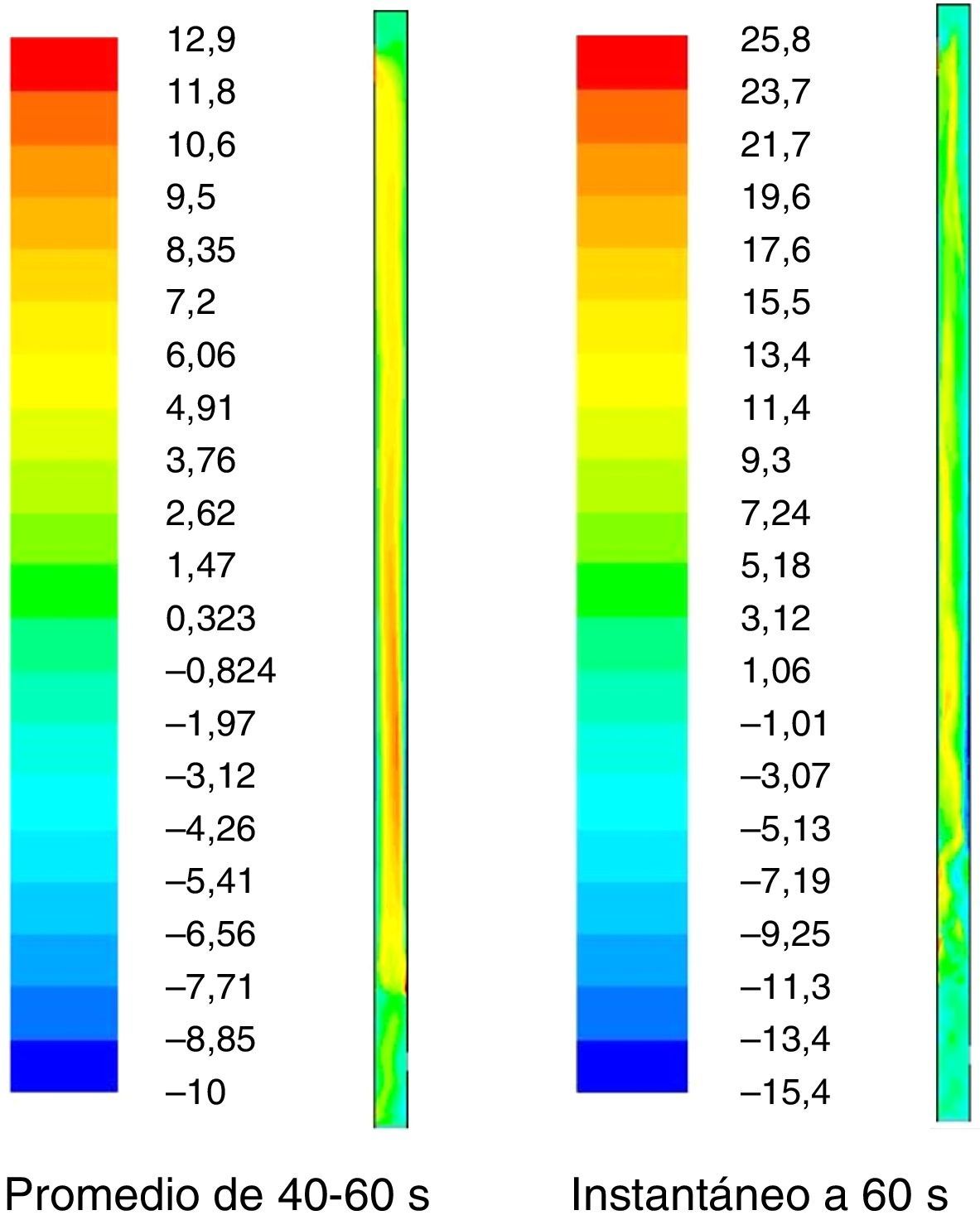

En las figuras 4 y 7 se muestran los perfiles de velocidad promedio. De la misma forma que para los perfiles de la fracción volumétrica, en la parte baja de riser las velocidades son irregulares, mientras que en la parte media se establece el patrón de flujo núcleo-anular, con las velocidades de los sólidos más altas en el centro del riser, disminuyendo conforme se acercan a las paredes, y se observa que los sólidos descienden por las paredes (velocidades negativas). En la parte superior del riser, en ambos casos se puede ver que el flujo de los sólidos es siempre ascendente.

En las figuras 5 y 8, se muestra los perfiles promedio de temperatura de los sólidos para los casos A y B, respectivamente. Para el caso A, a 5 m de altura (fig. 5) del riser, el perfil de temperatura es parabólico con temperaturas mayores en el centro del riser, y menores en las paredes. Para el caso B, a la misma altura el perfil de temperatura también es parabólico, sin embargo en la parte derecha del riser cerca de la pared, las temperaturas se mantienen más elevadas en comparación al caso A. Esta situación se puede explicar por las características de los perfiles de concentración y velocidad de los sólidos en esas zonas: a mayor concentración de sólidos pero menor velocidad, las temperaturas son mayores; mientras que a menor concentración de sólidos pero mayor velocidad, las temperaturas son menores.

Por otra parte se observa que conforme aumenta la altura, la temperatura alcanza rápidamente su punto de equilibrio, siendo para ambos casos una temperatura de aproximadamente 946K.

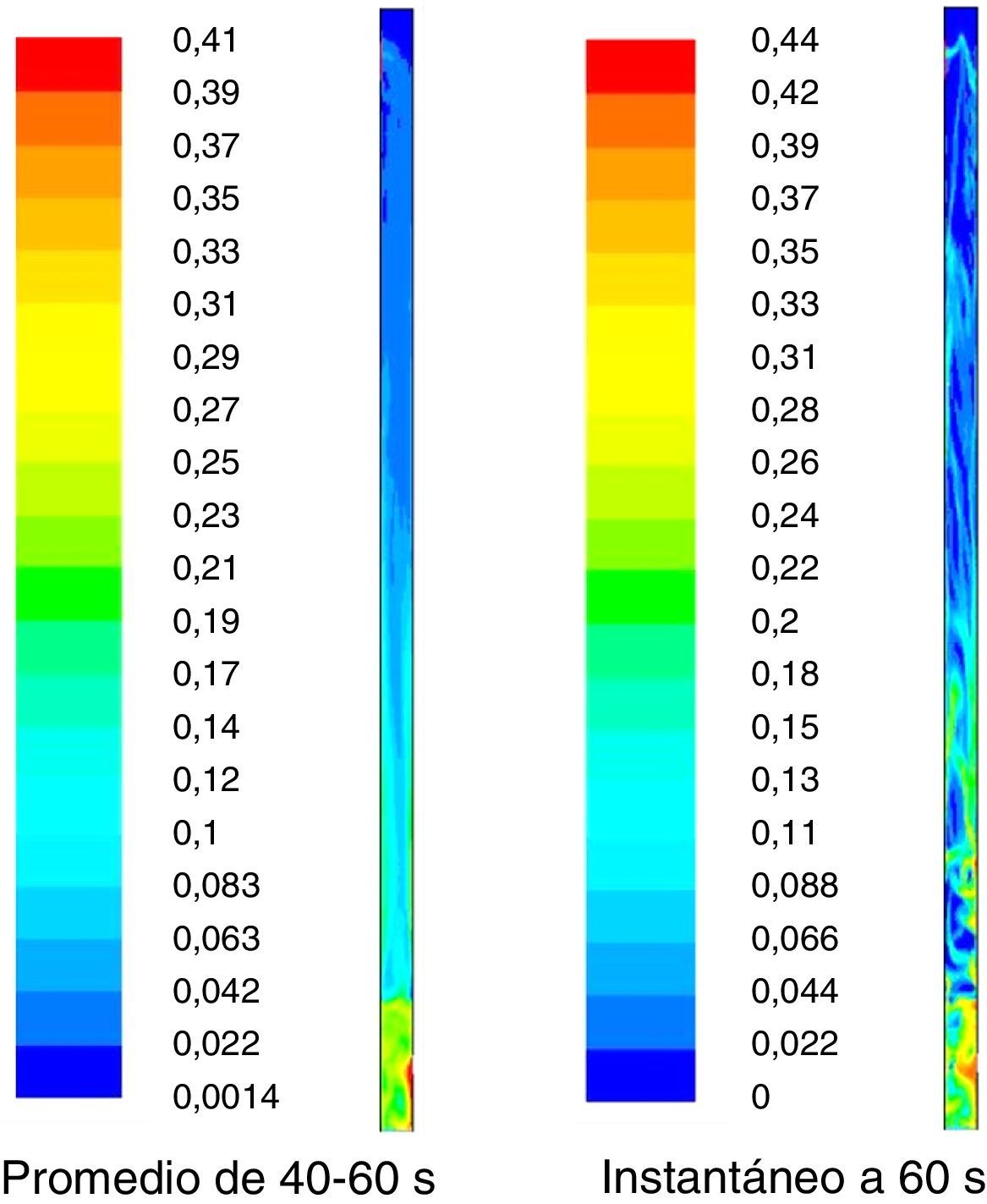

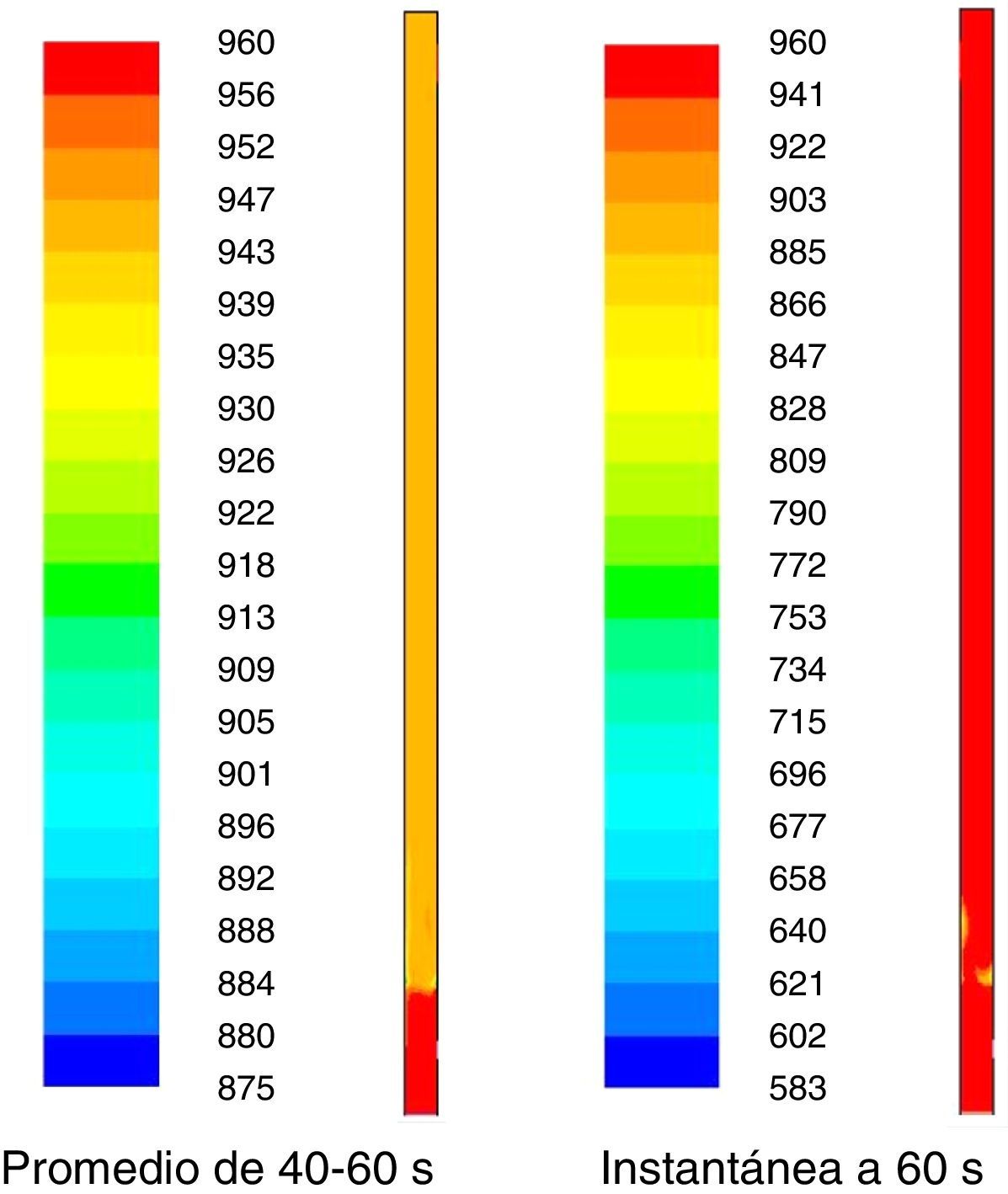

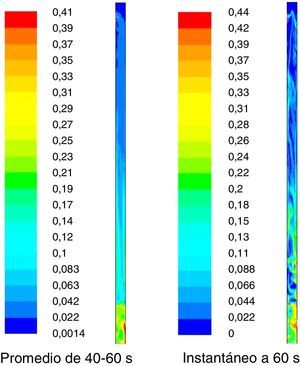

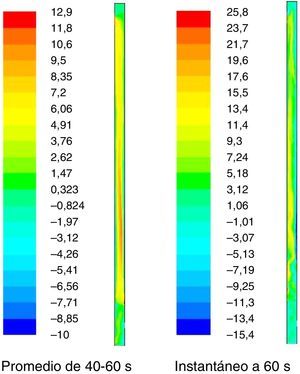

En las figuras 9–14 se muestras los contornos de concentraciones, velocidades, y temperaturas de los sólidos promedio entre 40 y 60 s de simulación, e instantáneos a 60s s.

Los valores promedio permiten emular aquellos valores obtenidos por los instrumentos en las corridas experimentales, mientras que los valores instantáneos, son mediciones en tiempo real del sistema y permiten observar la variabilidad de los parámetros en ese momento.

De las figuras 9 y 12 para los valores promedio de las concentraciones de sólidos se puede ver que el modelo propuesto predice adecuadamente la zona densa en sólidos en el fondo del riser, y una zona diluida en la parte alta del mismo, situación que no predicen los modelos de arrastre homogéneos Sun y Gidaspow [1], Nery y Gidaspow [2], Benyahia et al. [3,4]. Por otra parte, también se pueden observar zonas de alta concentración de sólidos dentro de zonas más diluidas, esto hace evidente la presencia de clusters que se esperaba que predijera el modelo de arrastre EMMS (Yang et al. [17], Wang y Li [18], Jiradilok et al. [19], Naren et al. [20]), provocando el flujo descendente de sólidos, y que su vez produce la formación de patrón de flujo anular en la parte media del riser.

La formación del patrón de flujo anular también se hace evidente en figuras 10 y 13 donde se observan velocidades más altas en el centro del riser, disminuyendo hacia las paredes y con valores negativos en la capa límite.

Por otro lado, los patrones de concentración y velocidad de los sólidos se vuelven prácticamente planos en la parte superior del riser, y ya no aparece el flujo descendente de sólidos cerca de las paredes. Este comportamiento se puede explicar debido a que en la parte alta del riser la concentración de sólidos presentes disminuye considerablemente, y al haber menos sólidos, su velocidad aumenta venciendo los efectos gravitacionales y haciendo que los perfiles aparezcan más homogéneos. Este comportamiento del riser industrial es muy diferente al de los riser experimental (Knowlton et al. [43]) y de validación (Chalermsinsuwan et al. [24.25], Paz-Paredes et al. [37]), ambos de menor altura, donde a lo largo de todo el riser se mantiene el patrón de flujo anular.

Los contornos instantáneos de concentración y velocidad de los sólidos muestran lo aleatorio que es el comportamiento de dichas variables en las direcciones axial y radial del riser.

En las figuras 11 y 14 se pueden ver los contornos de la temperatura promedio 40-60 s, e instantáneas a los 60 s de simulación para ambos casos de análisis.

En ambos casos los contornos de temperatura son muy similares: para los valores promedio: la parte baja de riser presenta la mayor temperatura, ya que en esa zona es donde entra al riser el catalizador, que es la corriente más caliente, mientras que el resto del riser se mantiene a una temperatura promedio similar a la previamente determinada en los perfiles de temperatura mostrados en las figuras 5 y 8; mientras que de los contornos instantáneos se puede observar como la temperatura muestra un patrón homogéneo en todo el riser.

5ConclusionesEl modelo propuesto no predice una distribución de sólidos homogénea para ninguno de los dos casos analizados, sin embargo se consideran correctos ya que son patrones similares que se exhiben en los datos experimentales (Knowlton et al. [43]), y en los estudios de validación (Chalermsinsuwan et al. [24.25], Paz-Paredes [37]).

Los perfiles de velocidad de los sólidos corresponden al patrón de flujo anular. El modelo propuesto predice adecuadamente dichos perfiles, siendo más simétrico para el caso A. Aun cuando se cambia la escala del riser respecto a los estudios experimentales y de validación previos, para ambos casos de estudio en este trabajo, en la parte media del riser se mantiene el patrón de flujo anular, pero en la parte alta los perfiles de velocidad se vuelven más planos, y ya no existe flujo inverso de los sólidos por las paredes.

El modelo CFD propuesto en esta investigación que incluye el modelo de arrastre EMMS (Energy Minimization Multi-Scale) reproduce adecuadamente los perfiles de concentración y velocidad de los sólidos, el flujo descendente de estos cerca de las paredes, prediciendo las zonas densas y diluidas de sólidos en la parte baja y alta del riser respectivamente; así como los perfiles de concentración y velocidad de los sólidos, en las coordenadas axial y radial del mismo.

El modelo propuesto predice que el equilibrio térmico en el riser se estabiliza en un valor aproximado de 948K.

Los patrones y perfiles de las variables de análisis son muy similares para ambos casos. Considerando que los riser industriales pueden tener 2 ó más salidas superiores, es conveniente en trabajos posteriores analizar el caso de dos salidas superiores colocadas opuestas una de la otra.

En términos generales se puede establecer que el modelo CFD propuesto que incluye el modelo de los dos fluidos (TFM), la teoría cinética del flujo granular (KTGF), y el modelo de arrastre EMMS, es adecuado para simular sistemas de flujo gas-sólidos dentro de un riser del proceso de desintegración catalítica en lecho fluidizado (FCC) a escala industrial.

Con el modelo CFD plenamente validado, se pueden incluir las ecuaciones de transferencia de masa y de la cinética de las reacciones químicas para simular en forma integral los procesos en el riser del proceso FCC, lo cual queda para un trabajo futuro.

Se agradece al Instituto Mexicano del Petróleo el haber otorgado al autor principal la licencia con goce de sueldo como parte de su programa de becas para el mejoramiento de las habilidades del personal, para realizar los estudios de doctorado bajo los cuales se desarrolla este trabajo.