Uma das tarefas mais importantes na engenharia de petróleo é a caracterização de reservatórios. Um bom conhecimento das propriedades dos reservatórios é fundamental para confiáveis previsões de produção e para a aplicação dos métodos especiais de recuperação secundária. Uma ferramenta muito utilizada para este fim é a simulação numérica de reservatórios de petróleo, que através da aplicação de métodos numéricos permite obter a solução de equações diferenciais complexas por natureza. Este trabalho trata da modelagem computacional da injeção de espumas em reservatórios de petróleo utilizando o software Eclipse®. O objetivo principal desta pesquisa é compreender quais são os parâmetros que potencializam o aumento do fator de recuperação do óleo retido no espaço poroso após a utilização de métodos convencionais. A espuma é injetada desde a superfície em um reservatório localizado a 8.400 pés de profundidade que contem óleo cuja viscosidade é dependente da pressão, este óleo é conduzido para a superfície através de um poço produtor. Os 2 poços são completados ao longo de toda a espessura da formação de interesse. As equações que expressam o modelo da espuma são detalhadas e discretizadas juntamente com as equações que regem o fluxo de fluidos. Comparações de desempenho variado a concentração da espuma são apresentados para 3 tipos de óleos denominados de leve, intermediário e pesado. Os resultados mostram que existe uma correlação direta entre a concentração da espuma no fluido deslocante e o fator de recuperação de óleo. Destaca‐se ainda que uma concentração crítica c* de espuma é evidenciada com influência direta na eficiência do processo.

One of the most important tasks in Petroleum Engineering is a reservoir characterization. A good knowledge of the properties of the reservoirs is essential for reliable production forecasts and the application of special methods of secondary recovery. A very useful tool for this purpose is the numerical simulation of oil reservoirs, which through the application of numerical methods allows for the solution of complex differential equations by nature. This paper deals with the computational modeling of foam injection in oil reservoirs using the Eclipse® software. The main objective of this research is to understand what the parameters that maximize the increase of the oil recovery factor retained in the pore space after using conventional methods are. Foam is injected from the surface into a reservoir of 8.400 feet deep containing oil viscosity which is dependent on the pressure, this oil is conducted to the surface through a production well. Both wells are completed over the entire thickness of the formation of interest. Equations that express the detailed model and the foam are discretized together with the governing equations of the fluid flow. Comparisons at different foam concentration are shown for light, intermediate and heavy oils. Results show that there is a direct correlation between the concentration of the displacing fluid foam and the oil recovery factor. Note also that a critical concentration c* foam is evidenced with direct influence on the efficiency of the process.

No processo de produção do petróleo há uma dissipação da energia primária, causada pela descompressão dos fluidos do reservatório e pelas resistências encontradas pelos mesmos ao fluírem em direção aos poços produtores. Essas resistências são devidas ou associadas às forças viscosas ou capilares presentes no meio poroso que se reflete principalmente no decréscimo da pressão do reservatório durante a sua vida produtiva, e consequente redução da produtividade. O uso de métodos especiais de recuperação (Enhanced Oil Recovery [EOR]) visa aumentar o fator de recuperação de óleo, ou seja, recuperar a maior fração possível do Original Oil in Place (OOIP) em relação àquela que seria recuperada somente através de métodos convencionais. O OOIP é o volume de óleo originalmente contido no reservatório, estimado durante o período de exploração. Os métodos especiais de recuperação são classificados na literatura como (i) químicos, que refere‐se à injecão de solucões poliméricas [1,2], surfactantes, álcalis, Alkaline‐Surfactant–Polymer (ASP) [3] e espumas [4]; (ii) térmicos, como a injeção de vapor cíclica e contínua, combustão in‐situ; (iii) miscíveis, utilização de gás carbônico [9], nitrogênio e solventes orgânicos; e (vi) outros métodos como utilização de micro‐organismos, Toe‐to‐Heel Air Injection (THAI), Vapour Extraction (VAPEX), Steam‐Assisted Gravity Drainage (SAGD), etc. Por limitações de espaço será abordado apenas a injeção de espumas. Para detalhes sobre os outros métodos sugere‐se consultar a literatura, por exemplo, Lake [5] e Rosa et al. [6].

As espumas atuam principalmente na melhora da eficiência de varrido, tanto por viscosificação da água de injeção como pelo bloqueio físico de canais de alta permeabilidade (consultar [7,8]). Portanto, a espuma força o fluido injetado a percorrer as áreas não varridas. A espuma tem sido amplamente utilizada em processos de recuperação melhorada de óleo na indústria do petróleo ao longo de décadas [10,11]. Existem 2 mecanismos principais em que a utilização da espuma no processo de recuperação de óleo torna‐se importante. A primeira, que é objeto de estudo neste trabalho, é a que permite controlar a mobilidade de gás injetado (fig. 1A). Isto é, nas aplicações de injeção de gás ou nas técnicas de injeção alternada de água e gás (Water Alternating Gas [WAG]), os efeitos conjugados da alta mobilidade do gás aliado com sua baixa densidade o conduzem a fluir pelas zonas de maior permeabilidade criando caminhos preferenciais, assim como pelo topo do reservatório devido à segregação gravitacional, em ambas as situações o gás ultrapassa o banco de óleo que deveria ser deslocado. A espuma tem sido utilizada nestas situações para controlar a mobilidade do gás melhorando, assim, a eficiência do varrido por meio do aumento da viscosidade efetiva e da diminuição da permeabilidade relativa do gás. Uma segunda aplicação da espuma é no controle do conning de gás, que ocorre quando o contato gás/óleo atinge o poço produtor e por consequência o gás, que é mais móvel, começa a ser produzido ao invés do óleo. Espuma é injetada para ser depositada no topo da formação produtora, no poço produtor, reduzindo com isso o influxo de gás, como ilustrado na figura 1B [12].

Utilização da espuma: A) controle da mobilidade do gás quando existem caminhos preferenciais (a) e (b), e segregação gravitacional (c); B) controle do conning de gás [12].

Como visto, a espuma tem uma função importante na produção de petróleo. É resultado de uma mistura gás/líquido, sendo a fase líquida contínua e a que molha a rocha, enquanto que a fase gasosa está organizada de forma descontínua em bolhas de gás unidas por meio de filmes de líquido denominadas de lamelas, segundo representado na figura 2[13].

A espuma com o detalhe da lamela (modificado de [13]).

A espuma é gerada adicionando um surfactante na fase aquosa e passando o gás através da mistura líquido/surfactante para gerar uma dispersão estável de bolhas de gás no líquido. A espuma pode ser transportada com um fluxo de gás para dentro do reservatório, sendo o efeito benéfico a redução da mobilidade do gás. A espuma também reduz a tensão superficial entre óleo e água, sendo que este efeito não é significativo. A redução da mobilidade do gás depende tipicamente de vários fatores, como pressão e taxa de cisalhamento que refere‐se à velocidade de injeção do gás [14,15]. O surfactante é adicionado para auxiliar na geração e proporcionar uma estabilidade adequada da espuma nas condições do reservatório. Adicionalmente é desejável que o surfactante tenha baixa perda por adsorção e decomposição para a rocha, que permita aumentar a eficiência de varrido e seja comercialmente disponível e barato [11].

Existem diversos tipos de espuma. Aquela que possui textura grosseira com grandes bolhas como a mostrada na figura 3a,c é referida como uma espuma fraca, pois desenvolve uma baixa redução na mobilidade do gás. Agora, uma espuma com textura fina formada por pequenas bolhas (fig. 3b) já é referida como uma espuma forte, pois reduz drasticamente a mobilidade do gás [16].

Espumas resistentes na presença de óleo [12].

A sua estabilidade, manutenção das suas características originais por longos períodos de tempo, é controlada pela interação das partículas que a compõem. Se a força de contato entre essas partículas for baixa ao contato com o óleo ocorre a quebra dessas forças tornando a espuma pouco eficiente [10]. Geralmente a espuma é desestabilizada ao contato com o óleo se a concentração de surfactante for baixa, isto ocorre principalmente na borda dianteira do banco de espuma. Se o tamanho do banco for muito pequeno a desestabilização será potencializada, resultando em um banco de espuma com maior mobilidade e portanto com uma razão de mobilidades desfavorável [17]. A estabilidade da espuma é uma característica muito importante neste método. Tipicamente a espuma sofre de adsorção pela matriz rochosa, decaimento ao longo do tempo e deterioração na presença de água e do óleo. Esta característica de estabilidade depende de vários parâmetros como, por exemplo, temperatura do meio, salinidade, molhabilidade e composição de óleo [13]. O tamanho da bolha de gás e a espessura da lamela é um indicativo da sua estabilidade. A figura 3 mostra espumas obtidas adicionando concentração de surfactante suficiente de tal forma a manter sua estabilidade na presença de óleo.

A física do processo de injeção de espuma e seu deslocamento no meio poroso é, em geral, bastante complexa. As bolhas de espuma tipicamente preenchem os poros da matriz rochosa. Estas bolhas tendem a se movimentar somente quando uma pressão maior do que a resistência oferecida pelo efeito capilar é aplicada, de tal forma a comprimir e deformar as bolhas obrigando‐as a se movimentar atravessando as gargantas. Em seguida, por sua vez, mais bolhas são geradas na nova pressão mais elevada, mas com o tamanho da bolha original [14,15].

Segundo Al‐Mossawy et al. [11], a elaboração do projeto de injeção de espuma requer experimentos de laboratório e estudos abrangentes de simulação de reservatórios. Os parâmetros operacionais que devem ser investigados por experimentos de laboratório são a formulação e a concentração de surfactante, o gradiente de pressão necessário para estabilizar o fluxo de espuma, e uma estratégia de injeção preparada antes da injeção, podendo ser uma coinjeção de uma solução de surfactante e gás, ou uma injeção alternada de gás com uma solução de surfactante.

Outra aplicação importante da espuma é em processos de recuperação ambiental, como em aquíferos contaminados em que espuma desloca as substancias poluidoras por meio de um controle de razão de mobilidade. A espuma ainda pode ser utilizada para extinção de incêndios por meio da sua capacidade de agir como uma barreira entre o ar e o comburente [12]. Pode ainda ser utilizada em fluidos de perfuração, para lubrificar a broca e transportar cascalhos para a superfície de forma mais eficiente. A operação de perfuração utilizando espumas permite ainda que baixas pressões sejam aplicadas a formação, o qual é importante quando se perfura em reservatórios de baixa pressão [18].

Neste trabalho não será modelado o detalhe da geração de espuma nem seu colapso. A espuma é tratada como sendo um marcador que pode ser transportado com o gás ou com a fase aquosa, tendo em conta sua adsorção na superfície da rocha e deterioração ao longo do tempo [14,15].

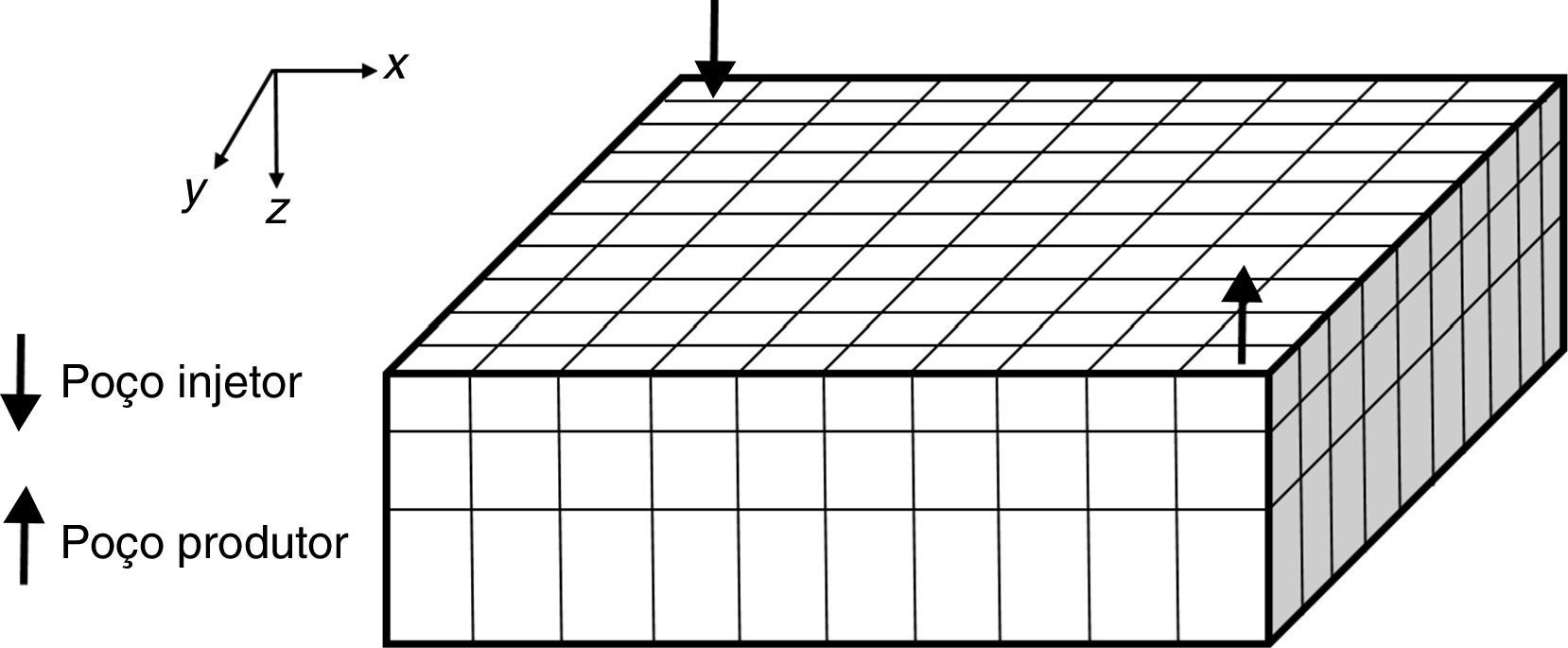

2Modelo físicoOs fluidos envolvidos neste estudo são gás e espuma, como fluidos injetados, óleo e água do reservatório como fluidos deslocados. O modelo físico do reservatório considerado é o conhecido como ¼ de five‐spot, muito utilizado em malhas de drenagem em padrão repetido, com dimensões areal de 1.000ftx1.000ft e espessura de 100ft, que consiste de um poço injetor e um poço produtor, tal como representado esquematicamente na figura 4. A injeção de gás no reservatório ocorre a uma vazão de 1.000Mscf/d (1.000 pés cúbicos standard/dia) a uma profundidade de 8.400ft, enquanto que a produção de óleo ocorre a uma vazão de 20.000STB/d (stock tank barrel/dia), sendo a pressão de fluxo de fundo de poço de 1.000psia na profundidade de 8.400ft. O reservatório tridimensional é formado por 3 camadas na direção vertical z com espessuras e permeabilidades detalhados na tabela 1. A pressão no instante da descoberta é 4.800psi, a profundidade dos contatos gás/óleo e água/óleo são 8.200 e 8.500ft, respectivamente, sendo a pressão capilar nos contatos nula (tabela 1).

Diversas informações referentes à permeabilidade relativa à água, permeabilidade relativa ao gás, permeabilidade relativa ao óleo‐água, propriedades PVT (Pressão‐Volume‐Temperatura) da água, propriedades PVT do gás seco, propriedades PVT do óleo vivo (com gás dissolvido), estão disponíveis em Fejoli [8]. A razão de solubilidade gás‐óleo é 1,27Mscf/STB.

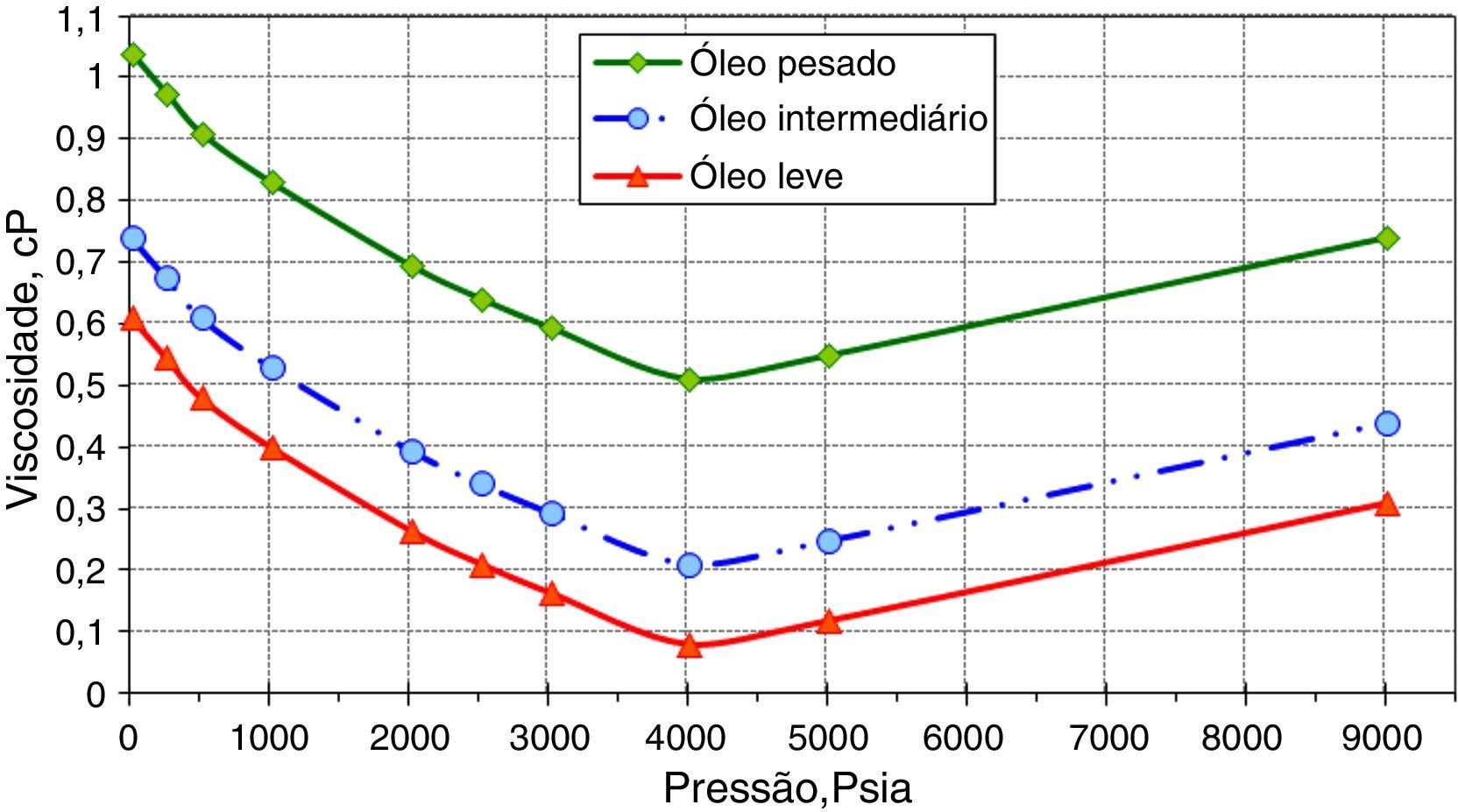

A compressibilidade da rocha é 3x10−6psi−1; as densidades do óleo, água e gás, em lb/ft3 são, respectivamente, 49,1, 64,79 e 0,06054 em condições de superfície. A variação da viscosidade com a pressão para um óleo pesado, intermediário e leve é apresentada na figura 5, onde a viscosidade do óleo monofásico diminui com a depleção do reservatório até que, a partir da pressão de bolha é 4.000psia, a viscosidade começa a aumentar, isso porque o gás dissolvido começa ser liberado deixando apenas os componentes mais pesados na fase líquida.

3Modelo matemáticoO modelo matemático trata das equações que governam o escoamento de fluidos no meio poroso. É a expressão dos fenômenos físicos a ser estudado em termos de equações matemáticas. Para o modelo, apresentado em coordenadas cartesianas tridimensionais, foram admitidas as seguintes hipóteses simplificadoras:

- –

escoamento moderadamente compressível (volume varia pouco com a pressão);

- –

regime transiente (reservatório considerado infinito no início da produção);

- –

fluidos viscosos;

- –

reservatório horizontal (forças gravitacionais desprezíveis);

- –

escoamento trifásico de óleo, água e gás (sem formação de emulsões);

- –

meio poroso homogêneo (propriedades físicas constantes em cada camada do reservatório) e isotrópico (propriedades físicas não variam com a direção nas camadas).

Com as hipóteses mencionadas o escoamento do óleo (o) no meio poroso é governado pela seguinte equação

para o escoamento da água (w) temose no caso do escoamento do gás (g)sendoem que, respectivamente A(x,y,z) é a área normal à direção x, y ou z; k(x,y,z) é a permeabilidade na direção x, y ou z; k(ro,rw,rg) é a permeabilidade relativa ao óleo, a água e ao gás; μ(o,w,g) é a viscosidade do óleo, da água e do gás; B(o,w,g) é o fator volume formação do óleo, da água e do gás; p(o,w,g) é a pressão do óleo, da água e do gás; Δ(x,y,z) é a dimensão na direção x, y ou z; Vb é o volume de controle;ϕ é a porosidade; S(o,w,g) é a saturação do óleo, da água e do gás; q(o,w,g)sc é a vazão do óleo, da água e do gás nas condições‐padrão (standard conditions [sc]); qfgsc é a taxa de produção do gás livre nas condições‐padrão, e Rs é a razão de solubilidade gás/óleo.Embora a espuma seja essencialmente uma mistura de gás, água e surfactante, na modelagem matemática considera‐se como uma concentração de surfactante transportada na fase gasosa ou na fase aquosa. Por tal motivo a concentração de espuma pode ser considerada como a concentração de surfactante em forma de espuma existente. Assim, sua distribuição no reservatório pode ser descrita de 2 formas, pela equação (5), que é a equação de conservação da espuma como traçador na fase gasosa com decomposição [14,15]

ou pela equação (6), que é a equação de um traçador na fase aquosa com decomposiçãoonde Cf denota a concentração de espuma; ρw, ρg é a massa específica da água e do gás respectivamente; ρr é a densidade da rocha; ϕ a porosidade; ∑ é a soma sobre as células vizinhas; Cfa é a concentração de espuma adsorvida na rocha; μw, μg é a viscosidade de água e gás respectivamente; Dz é a profundidade do centro da célula; Br, Bw, Bg é o fator volume de formação da rocha, água e gás respectivamente; T é a transmissibilidade; krw, krg é a permeabilidade relativa da água e gás respectivamente; Sw, Sg é a saturação da água e gás respectivamente; V é o volume poroso do bloco; Qw, Qg é a taxa de produção de água e gás respectivamente; pw, pg é a pressão da água e gás respectivamente; Λ é o parâmetro taxa de decaimento ou meia‐vida em função da saturação do óleo e da água; g é a aceleração da gravidade e Mrf é o fator de redução da mobilidade do gás devido à espuma, que é introduzido por meio de um simples multiplicador fornecido como uma função da concentração de espuma (Cf). Para este termo, 2 abordagens, denominadas de modelo tabular e modelo funcional, são apresentadas nas seções 3.1 e 3.2 [14,15].Quando surfactante é adicionado na água, a geração de espuma depende do volume de água, que é calculado como VSwCf/BrBw. A espuma é afetada pela adsorção da rocha, a parcela do surfactante adsorvido é descrita por VρrCfa(1−ϕ)/ϕ. O gás que é transportado na forma de espuma é representado por QwCf. Mesmo em condições favoráveis a efetividade da espuma diminui com o tempo e pode ser acelerada na presença de água ou óleo. Essa redução da efetividade da espuma é modelada pelo último termo do lado direito da equação (6), ΛSw,SoVCf, denominado decaimento da espuma.

Durante o processo de solução das equações, a concentração da espuma é atualizada ao final de um intervalo de tempo depois que os fluxos entre os blocos foram determinados.

3.1Modelo tabularPara o modelo tabular, o fator da redução da mobilidade do gás Mrf é expresso sob a forma das equações (7) e (8), e como mencionado, implementadas na equação (5)

em que Mv(Vg) é o modificador de mobilidade devido à redução de velocidade do gás Vg; Mc(Cf) é o fator de redução da mobilidade do gás devido a concentração de espuma Cf; Mp(p) é o modificador de mobilidade devido a redução de pressão p.A velocidade do gás é calculada de acordo com a equação (9)

onde Fg é a taxa de fluxo de gás em unidades de superfície; Bg é o fator volume de formação do gás; ϕ é a média de porosidade de 2 células e A é a área aberta ao fluxo entre 2 células.Os modificadores de redução de mobilidade do gás, devido à pressão (Mp) e a velocidade do gás (Mv) também denominada de efeito de cisalhamento, tendem a aumentar a mobilidade do gás em comparação com a redução de mobilidade devido à concentração de espuma (Mc).

3.2Modelo funcionalPara o modelo funcional, o fator de redução de mobilidade Mrf é expresso pela equação (10) como sendo

onde Mr é o fator de referência de redução da mobilidade; Fs é o fator de redução da mobilidade devido a concentração do surfactante; Fw é o fator de redução de mobilidade devido a saturação de água; Fo é o fator de redução da mobilidade devido a saturação de óleo e Fc é o fator de redução de mobilidade devido a velocidade do gás.A referência para o fator de redução da mobilidade Mr é normalmente da ordem de 5‐100 e corresponde à resistência normalizada de fluxo para um tamanho mínimo de bolha, que na ausência de fatores aumentariam seu tamanho.

Os fatores de redução de mobilidade podem ser opcionalmente omitidos ou especificados. No entanto, pelo menos um destes componentes deve ser considerado para que o fator de redução de mobilidade tenha efeito.

O fator de redução de mobilidade Fs representa a dependência da espuma com a concentração de surfactante efetiva Cs, sendo expressa na equação (11)

em que Csr é a concentração de surfactante de referência e es é um expoente que controla o grau de inclinação da transição em torno do ponto Cs=Csr.A importância do fator Fs é determinado pela concentração do agente surfactante de referência, a partir do qual a presença de surfactante torna‐se significativo na criação de espuma. Para concentrações baixas de surfactantes tais como Cs

O fator de redução de mobilidade Fw representa a dependência com a saturação de água Sw e é expressa pela equação (12)

onde fw é o fator de ponderação que controla a alteração de mobilidade e Swl é a saturação de água limite abaixo do qual a espuma deixa de ser eficaz. Como os valores limites da função arcotangente são – π/2 e + π/2, pode‐se estabelecer que 0 < Fw <1. Com Fw ≈0 e da equação (10) percebe‐se que a mobilidade do gás é elevada, portanto Sw deve ser o maior possível do que Swl.O fator de redução de mobilidade Fo representa a dependência com a saturação do óleo So, sendo expressa pela equação (13)

o parâmetro do Som é a saturação de óleo máxima acima do qual a espuma deixa de ser eficaz; eo é um expoente que controla o grau de inclinação da transição em torno do ponto So=Som. De (13) pode‐se verificar que o valor máximo de Fo é 1 e ocorre quando So=0. Para SoO fator de redução de mobilidade Fc traduz a dependência com o número capilar Nc e pode ser representado mediante a equação (14)

onde Ncr é o número capilar de referência e ec é um expoente que controla o grau de inclinação da transição em torno do ponto Nc=Ncr. Este fator controla a mobilidade de gás para pseudoplasticidade na região de baixa qualidade de espuma. O número capilar é um parâmetro adimensional que fornece uma medida da razão entre forças viscosas e capilares, é calculado de acordo com a equação (15)sendo k a permeabilidade absoluta; p a pressão e σwg a tensão interfacial água/gás. O termo k gradp é obtido da equação (16) comoem que, para cada célula i com vizinho j, o produto k gradp é determinada na direção x de acordo come similarmente para as direções y e z. O termo kx/Δx é calculado de uma maneira análoga à transmissibilidade e depende de como a geometria é especificada.3.3Condições iniciais e de contorno para a solução do sistema de equaçõesO modelo matemático exige condições iniciais e de contorno. Nesta simulação as condições iniciais necessárias são a pressão inicial do reservatório e a distribuição de saturações [19].

Em grande parte dos estudos de simulação as condições iniciais são obtidas assumindo‐se equilíbrio inicial capilar/gravitacional. Neste modo de inicialização, a distribuição de pressões é obtida especificando‐se a pressão em um datum de referência e usando o gradiente dos fluidos para determinar as pressões em todas as demais profundidades. A distribuição inicial de saturações é então obtida através dos contatos dos fluidos e das relações de pressão capilar [19].

As condições de contorno impostas em simulação de reservatórios podem ser bastante complexas visto que as equações diferenciais resolvidas pelo simulador necessitam que todas as fronteiras sejam especificadas. Isto inclui as fronteiras externas (limites do reservatório) e as fronteiras internas (poços de produção e injeção). Neste trabalho para as 4 fronteiras externas é assumido condição de contorno de Neumann, ou de segundo tipo, na pressão, isto é, gradiente de pressão nulo típico de escoamentos pseudopermanentes.

4Modelagem numéricaEm geral, é muito difícil encontrar expressões matemáticas que sejam soluções para as equações de fluxo em meio poroso apresentadas anteriormente sem a exigência de fortes hipóteses simplificadoras. Dentre os motivos para isto podem ser mencionados: não linearidade das equações diferenciais, reservatórios com geometrias complexas e condições de contorno muito específicas. Uma saída bastante efetiva para este problema é a solução numérica das equações por meio da aplicação de métodos numéricos nas equações diferenciais e do uso de computadores para resolver as equações discretizadas. O modelo numérico é a discretização do conjunto de equações que representam o modelo matemático. Esta discretização consiste na transformação das equações diferenciais parciais, contínuas no espaço e no tempo, em equações algébricas válidas apenas em determinados pontos discretos. A solução deste sistema matricial resultante, mediante procedimentos de álgebra linear computacional, resulta em uma aproximação para o modelo matemático proposto.

Na indústria do petróleo, assim como em diversas áreas da ciência, esta metodologia é adotada sendo aprimorada para implementação nos simuladores comerciais como é o caso do Eclipse®, software utilizado neste trabalho. Recursos computacionais avançados, principalmente de computação gráfica, são incorporados para facilitar o pós‐processamento.

O reservatório tridimensional é dividido em unidades discretas em forma de paralelepípedo tal como mostrado em coordenadas cartesianas na figura 6, onde são inseridas as propriedades do sistema rocha‐fluido. Uma breve discussão sobre a escolha do nível de refinamento é apresentada na subseção 4.3. As equações do modelo matemático são aplicadas, então, para cada bloco do reservatório [20].

Para o escoamento tridimensional, uma malha de blocos centrados é construída conforme a figura 7, que consiste de um elemento principal central com 6 elementos vizinhos denominados leste, oeste, norte, sul, frontal e posterior. Os pontos onde as pressões são calculadas encontram‐se no centro destes elementos. Na direção x as fronteiras do bloco i são designadas por i+1/2 e i‐1/2 e o seu centro é designado por xi, yi, zi; a notação em 3 dimensões segue este padrão [19]. Associando com a figura 6 os contadores assumem os seguintes valores i=1,..., 10; j=1,..,10 e k=1, 2, 3. Os poços injetor e produtor estão localizados, respectivamente, nas coordenadas i=1 e j=1, e i=10 e j=10.

Utilizando o elemento 3D é apresentada a discretização das equações que governam o escoamento de óleo (o), água (w) e gás (g), equações (1), (2) e (3), no reservatório.

É apresentado detalhadamente o processo de discretização da equação (1) para o óleo. Nesta equação, as derivadas do lado esquerdo são reescritas através do uso da aproximação central de diferenças finitas como sendo

substituindo estas expressões e reorganizando, a equação (1) resulta emutilizando novamente a aproximação central por diferenças finitas para as derivadas ∂p∂x,∂p∂y e ∂p∂z tem‐seA derivada temporal do lado direito da equação (21) é discretizada por diferenças finitas avaliando a expressão nos instantes de tempo desconhecido (n+1) e conhecido (n), resultando em

Substituindo as equações (22) a (28) na equacão (21) e utilizando a abordagem implícita, em que as pressões dos pontos nodais são avaliadas no instante de tempo desconhecido (n+1), tem‐se

Definindo as transmissibilidades T nas 6 faces do elemento principal da figura 7 e, por sua vez, igualando cada transmissibilidade como sendo os coeficientes leste (E), oeste (W), norte (N), sul (S), frontal (A) e posterior (B), tem‐se as expressões

Alguns componentes das transmissibilidades, como permeabilidade, viscosidade e fator volume de formação, são dependentes da pressão e portanto das incógnitas da equação. Para facilitar o cálculo numérico assume‐se que estes parâmetros serão calculados explicitamente no tempo de referência anterior conhecido n. Se as transmissibilidades forem especificadas para n+1 a equação resultante será não‐linear e necessitará de técnicas adicionais de conversão para que possam ser resolvidas por um procedimento de solução de equações lineares [19]. Substituindo as transmissibilidades na equação (29), aplicando a distributiva e reorganizando, a equação (29) pode ser escrita como

considerando que Bi,j,k+Ai,j,k+Si,j,k+Ni,j,k+Wi,j,k+Ei,j,k= Ci,j,k e Qi,j,k=VbΔtϕSoBon+1−ϕSoBon−qosc, obtém‐se a equação algébricaque é escrita na forma matricial e representada graficamente na figura 8, na qual observa‐se que a matriz formada pelos coeficientes E, W, N, S, A e B, é heptadiagonal.O processo de discretização apresentado é repetido para as equações que governam o escoamento da água, equação (2), e do gás, equação (3), no meio poroso. O conjunto de equações discretizadas é resolvido pelo método sequencial, para o qual o simulador de reservatórios Eclipse®, da empresa Schlumberger, é utilizado. O software, que contém um conjunto de algoritmos e procedimentos implementados em uma determinada linguagem, permite a simulação numérica de diversos cenários e condições operacionais.

Os resultados gerados pelo Eclipse® são visualizados em outra ferramenta computacional, o Petrel®. Adicionalmente, é utilizado o aplicativo MS‐Excel® para apresentação de curvas de comportamento da variável dependente × variável independente.

4.1Teste de malhaA definição do grau de refinamento da malha é um dos desafios enfrentados, ainda mais por tratar‐se de uma modelagem tridimensional. É claro que, na medida que se aumenta o grau de refinamento do reservatório, a solução obtida pode aproximar‐se da solução real. Sendo que o compromisso de representatividade física e tempo computacional apropriado deve ser adequadamente ponderado. Esta análise é apresentada resumidamente na figura 9, em que a produção acumulada de óleo é monitorada para 4 níveis de refinamento. As malhas mais refinadas identificadas como 60×60×3 e 50×50×3 apresentam resposta muito similar, com isso a discretização escolhida para o reservatório é a 50×50×3, formada por 50 blocos na direção x, 50 blocos na direção y e 3 blocos na direção z.

5Resultados e discussõesA modelagem computacional via software Eclipse®, aqui apresentada, reproduz o processo físico EOR com injeção de espuma que se inicia em 1.° de janeiro de 2014 e termina em 1.° de julho de 2033, contabilizando 7.121 dias, sendo os 10 primeiros dias somente com injeção de gás e os 7.111 dias restantes com injeção de espuma. Três tipos de óleos (pesado, intermediário e leve), traduzindo viscosidades diferentes, foram considerados para análise do impacto da concentração de espuma em relação à injeção de gás.

Os primeiros resultados obtidos são apresentados na figura 10, na qual observa‐se a produção total de óleo pesado para 3 concentrações de espuma de 0,0; 0,5 e 5,0lb/STB, ao longo dos 7.121 dias. Destaca‐se que a concentração 0,0lb/STB implica injeção de gás. Como o gás tem uma facilidade de escoar muito maior que a do óleo, este processo resulta em uma razão de mobilidade desfavorável, a produção acumulada de óleo é baixa atingindo um máximo de 800.000STB ao final dos 7.121 dias. Em um segundo momento é injetado espuma com uma concentração baixa e igual a 0,5lb/STB. Como a espuma origina um aumento da viscosidade do fluido deslocante, e portanto uma razão de mobilidades menos desfavorável em relação ao gás, o resultado final é uma melhor eficiência volumétrica, trazendo como consequência que, imediatamente após a injeção da espuma, uma melhora acentuada no processo seja registrada com um aumento significativo do óleo produzido. Ao final da injeção tem‐se 1.076.510STB de óleo em superfície, valor este que representa 276.510STB a mais do que o obtido com gás, significando por tanto um aumento de 34,6%, que em termos monetários significa um lucro elevado para a empresa operadora do campo. Isso, claro, depois de descontar os custos associados à injeção da espuma. Um aumento na concentração de espuma para 5,0lb/STB proporciona um incremento líquido de 352.090STB na produção acumulada de óleo pesado, representando uma produção 44% superior em relação à injeção de gás. Os resultados obtidos nesta pesquisa estão de acordo com os resultados recentemente apresentados por Sunmonu e Onyekonwu [21], onde na figura 9, página 12, também se destaca que a espuma apresenta melhor desempenho que o gás na produção de óleo.

Análise similar ao apresentado também é realizada quando a espuma é utilizada para deslocar um óleo intermediário e um óleo leve. As tendências em ambos os casos são bastante similares, isto é, quanto maior a concentração da espuma, maior a produção acumulada de óleo tendendo a uma estabilização para tempos longos de produção. A comparação para concentração de espuma de 1,1lb/STB, deslocando 3 tipos de óleo, é mostrada na figura 11. A análise desta figura permite concluir que, quanto menos viscoso o óleo a ser deslocado, mais eficiente é o processo. Este comportamento é explicado pelo fato de que a razão de mobilidade é mais favorável quando são deslocados óleos leves, que significam viscosidade baixa, do que óleos pesados que têm viscosidade elevada. A varredura é mais eficiente quanto menos viscoso for o fluido a ser deslocado.

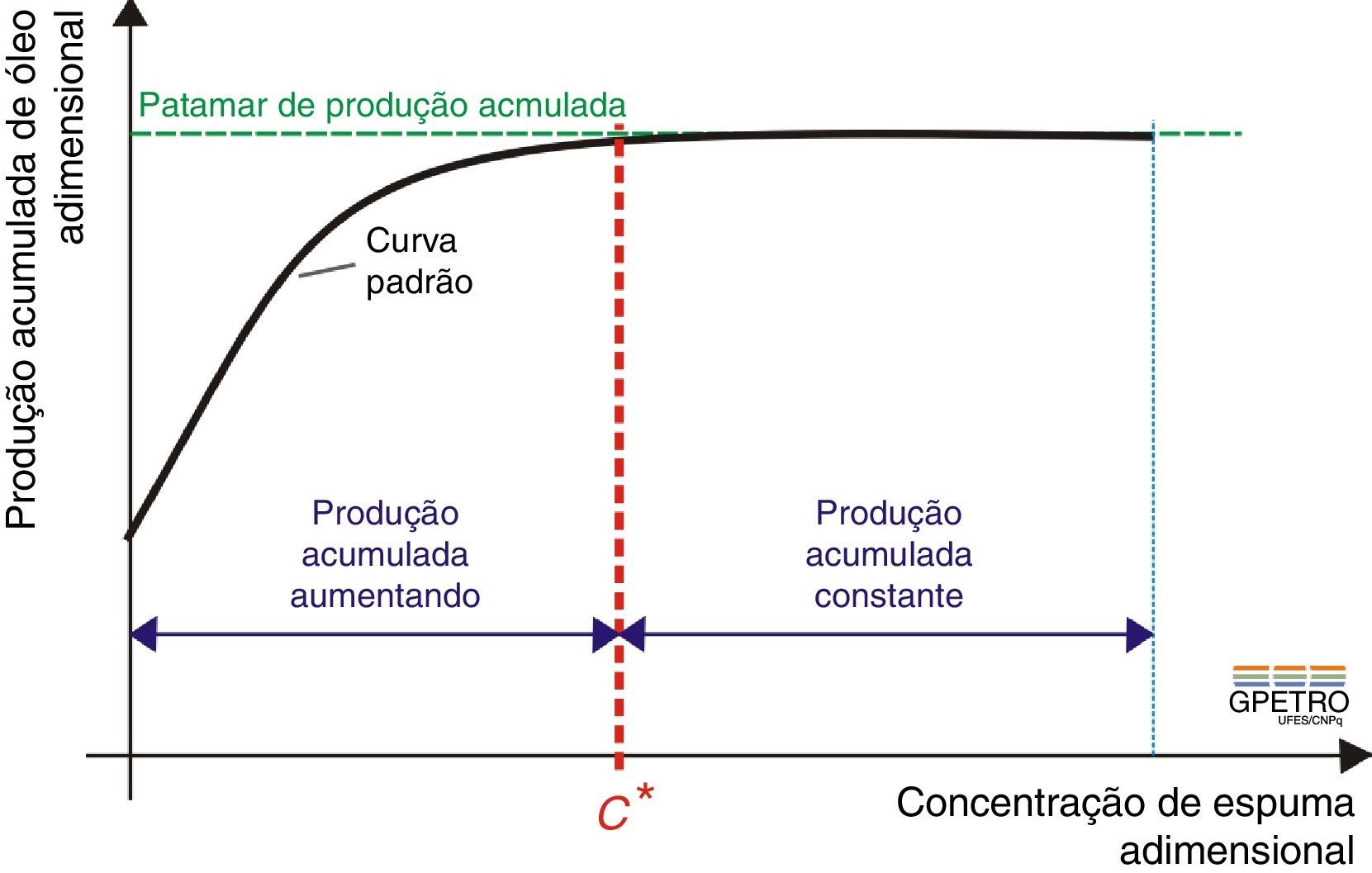

Por outro lado, uma análise global dos resultados obtidos permite concluir que o impacto positivo na produção do óleo é mais acentuado durante incrementos iniciais da concentração da espuma. Este comportamento é claramente evidenciado na figura 12, que mostra a produção acumulada para 4 concentrações da espuma durante o deslocamento dos óleos leve, intermediário e pesado. A análise da figura mostra um aumento considerável na produção acumulada para baixas concentrações da espuma, até atingir uma concentração que identificamos como concentração crítica (c*), que neste caso é próximo de c*=0,5lb/STB. Acima de c* a melhora na produção não é muito relevante, uma vez que incrementos acentuados na concentração da espuma trazem aumentos marginais na produção de óleo. Este comportamento é obedecido pelos 3 tipos de óleos considerados. Para o caso dos óleos pesado e leve, a análise mostra que um aumento de 10 vezes na concentração de espuma (de 0,5lb/STB para 5lb/STB) traz um adicional de 7% do óleo mais viscoso em superfície e 4,7% para o óleo menos viscoso, isso porque o óleo leve tem um patamar maior do que o óleo pesado.

Portanto, a determinação da concentração de espuma crítica é muito importante pelas implicâncias técnicas e principalmente econômicas envolvidas. Isto é, concentração de espuma acima da crítica não tem mais impacto no aumento da produção acumulada de óleo, a única consequência é aumento de custos com material e processo de injeção. É natural, portanto, procurar apresentar os resultados da figura 12 em uma forma adimensional, de tal forma que as 2 curvas colapsem em apenas uma curva padrão representativa, tal como a mostrada esquematicamente na figura 13. No contexto de recuperação por injeção de CO2, foi proposta em [9] uma taxa de injeção crítica de CO2, q* que determina a mudança de aumento para um patamar constante de produção.

6Considerações finaisO processo de recuperação mediante a injeção de espumas é bastante complexo, principalmente no que tange à modelagem matemática. Diversos parâmetros devem ser considerados, tais como adsorção, decaimento, modelagem da redução de mobilidade do gás, dentre outros. A simulação numérica de reservatórios petrolíferos tem‐se mostrado uma ferramenta de extrema importância por permitir uma previsão adequada do comportamento dos fluidos com a injeção de espumas. No caso apresentado, a modelagem é 3D, multifásica e transiente, tem, portanto, todas as características que fazem do processo de modelagem altamente especializado.

Os resultados obtidos mostram que a injeção de espumas no reservatório de petróleo é um método eficiente para aumentar a recuperação de óleo, principalmente porque torna a razão de mobilidades menos desfavorável do que quando utilizado apenas gás imiscível. De forma geral, o aumento da concentração de espuma favorece o aumento da produção acumulada de óleo. Este comportamento é observado para diversos níveis de viscosidade do fluido deslocado, sendo que a recuperação é mais acentuada quanto menos viscoso for o óleo a ser movimentado.

Outra característica importante observada na utilização de espumas é que existe uma concentração crítica, acima da qual a melhora na recuperação é apenas marginal, portanto, concentrações pequenas promovem um incremento mais acentuado do que concentrações elevadas de espuma.

Os autores agradecem aos professores da Engenharia de Petróleo/UFES, Dra. Rejane de Castro Santana e Dr. Daniel da Cunha Ribeiro, assim como aos avaliadores, pelos valiosos comentários. Agradecem também à Schlumberger pela concessão das licenças acadêmicas dos softwares Eclipse® e Petrel®. Professor Oldrich Joel Romero agradece ao CNPq pela concessão da bolsa de pesquisa e à FAPES pelo suporte financeiro.

Variáveis utilizadas nas equações de fluxo e unidades

| Símbolo | Significado | Unidade inglesa | Unidade métrica | Fator de conversão* |

|---|---|---|---|---|

| x,y,z | Direção da propriedade | – | – | – |

| βc | Fator de conversão da transmissibilidade | 1,127 | 86,4×10−6 | – |

| k(x,y,z) | Permeabilidade | darcy | μm2 | 0,986923 |

| A(x,y,z) | Área normal | ft2 | m2 | 0,092903 |

| kr(o,w,g) | Permeabilidade relativa da água, do óleo e do gás | fração | fração | 1,0 |

| μ(o,w,g) | Viscosidade do óleo, da água ou do gás | cP | Pa.s | 0,001 |

| B(o,w) | Fator volume formação do óleo e da água | RB/STB | m3/std m3 | 1,0 |

| Bg | Fator volume formação do gás | RB/scf | m3/std m3 | 5,551931 |

| p(o,w,g) | Pressão do óleo, água ou gás | psia | kPa | 6,894757 |

| γ(o,w, g) | Peso específico da fase óleo, água ou gás | psi/ft | kPa/m | 22,62059 |

| Z | Elevação a uma referência (datum) | ft | m | 0,3048 |

| Δ(x,y,z) | Diferença ao longo da direção x,y ou z | ft | m | 0,3048 |

| Vb | Volume do bloco da malha | ft3 | m3 | 0,028317 |

| ac | Fator de conversão do volume | 5,61458 | 1 | – |

| t | Tempo | dia | dia | 1,0 |

| φ | Porosidade | fração | fração | 1,0 |

| S(o,w,g) | Saturação da fase óleo, água ou gás | fração | fração | 1,0 |

| Rs | Razão de solubilidade gás/óleo | scf/STB | std m3/std m3 | 0,180117 |

| q(o,w)sc | Taxa de produção de óleo ou água em condições padrão | STB/d | std m3/d | 0,158987 |

| qgsc | Taxa de produção de gás em condições padrão | scf/d | std m3/d | 0,028636 |

| qfgsc | Taxa de produção de gás livre em condições padrão | scf/d | std m3/d | 0,028636 |

| T | Transmissibilidade do gás | scf/d psi | std m3/d kPa | – |

| T | Transmissibilidade do óleo ou água | STB/d psi | std m3/d kPa | – |

STB: barris em condições de superfície (1 bbl=0,159 m3=158,9L); psia: pressão absoluta (1 psia=0,068 atm); ft: pé (1ft=0,3048m); Mscf: 1.000 pés cúbicos standard (unidade de volume); mD; miliDarcy (1mD=10−3 Darcy=9,86923x10−16 m2); psi: pressão (1psi=0,06804596atm); cP: centipoise (unidade de viscosidade, 1cp=10−3 P.s); lb: libra (unidade de massa, 1lb=0,453kg; g: aceleração da gravidade (32,174ft/s2, 9,806m/s2).

![Utilização da espuma: A) controle da mobilidade do gás quando existem caminhos preferenciais (a) e (b), e segregação gravitacional (c); B) controle do conning de gás [12]. Utilização da espuma: A) controle da mobilidade do gás quando existem caminhos preferenciais (a) e (b), e segregação gravitacional (c); B) controle do conning de gás [12].](https://static.elsevier.es/multimedia/02131315/0000003100000004/v1_201509220047/S0213131515000036/v1_201509220047/pt/main.assets/thumbnail/gr1.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![A espuma com o detalhe da lamela (modificado de [13]). A espuma com o detalhe da lamela (modificado de [13]).](https://static.elsevier.es/multimedia/02131315/0000003100000004/v1_201509220047/S0213131515000036/v1_201509220047/pt/main.assets/thumbnail/gr2.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Espumas resistentes na presença de óleo [12]. Espumas resistentes na presença de óleo [12].](https://static.elsevier.es/multimedia/02131315/0000003100000004/v1_201509220047/S0213131515000036/v1_201509220047/pt/main.assets/thumbnail/gr3.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)