Amphorae were the most popular transport vessels used to ship wine and other commodities in Antiquity. This paper reports the results of the analyses of 38 samples of several Roman amphorae types recovered at Calonge (Gerona, Spain). Chemical composition of individuals have been obtained by means of XRF. Equivalent firing temperatures have been estimated by XRD and further refiring experiments have been performed. The results suggest the existence of two different clay pastes among individuals analyzed, most of which were fired at the range 900-1000 °C. Moreover, it is argued that craftsmen did not follow highly standardized paste preparation process during the first activity period of the workshop. The results are discussed in terms of production technology and standardization.

Las ánforas representan el envase cerámico más popular usado en la antigüedad para el transporte de vino y otros productos. En este trabajo se han analizado un total de 38 fragmentos de diversas tipologías de ánforas romanas procedentes del yacimiento de Calonge (Gerona). Se ha aplicado la FRX para determinar la composición elemental de las cerámicas y la DRX para estimar las temperaturas de cocción equivalentes. Este estudio arqueométrico se ha complementado con un experimento de recocido. Los resultados sugieren el uso de 2 pastas diferentes para la producción de las ánforas, para la mayoría de las cuales se estiman unas temperaturas de cocción equivalentes en el rango 900-1.000 °C. Así mismo se demuestra que la composición de las pastas arcillosas no se mantuvo constante durante la primera fase de actividad del taller. Los resultados son discutidos en términos de tecnología y de estandarización de la producción.

Las ánforas representan el envase cerámico más usado durante la antigüedad para el transporte y almacenaje de mercancías, motivo por el cual se han llegado a considerar el material arqueológico más relevante para el estudio de la economía antigua ([1]). Nuestro caso de estudio se enmarca en la producción de ánforas que tuvo lugar entre mediados del siglo i aC y finales del siglo i dC en el litoral mediterráneo de la provincia romana Hispania Tarraconensis. Durante este período, en el territorio que actualmente corresponde al litoral y prelitoral catalán se crearon numerosas explotaciones agrarias cuya principal finalidad era la producción de vino con el objetivo de exportarlo a otros territorios del imperio romano ([2], [3]). Este fenómeno ha dejado una importante traza en el registro arqueológico, con más de 60 yacimientos interpretados como centros productores de diferentes diseños de ánfora romana ([4]).

Dada la especial relevancia de este fenómeno histórico, la caracterización arqueométrica de estos envases se plantea con el objetivo de aportar nuevos datos acerca de la tecnología de producción y para definir los grupos de referencia química con los que establecer posteriormente afiliaciones con ánforas de proveniencia desconocida y, de esta manera, mejorar el conocimiento de las rutas de comercio y distribución.

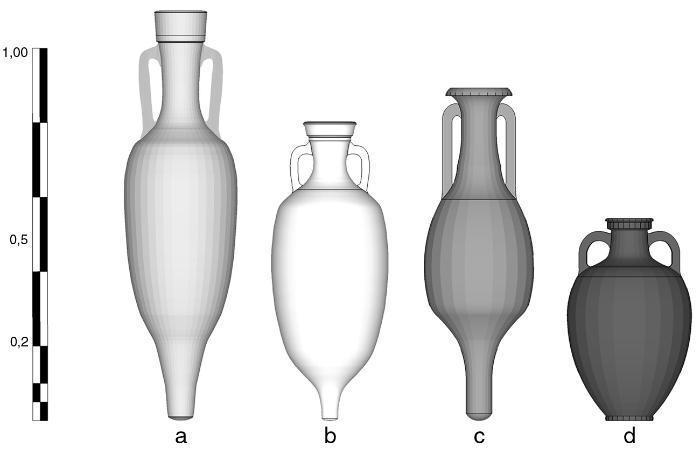

En este trabajo se ha caracterizado una muestra de 38 ánforas procedentes del alfar romano de Calonge ([5], [6]). Los materiales más abundantes en los contextos estratigráficos de la primera fase de actividad del taller, datados de época augústea, son ánforas del tipo Pascual 1 y, en menor medida, del tipo Laietana 1, Oberaden 74 y Dressel 7-11. A mediados del siglo i dC estos diseños son sustituidos progresivamente por el tipo Dressel 2-4, hasta que en algún momento del tercer cuarto del siglo i dC el taller cerámico abandona su actividad y el solar es ocupado por una necrópolis.

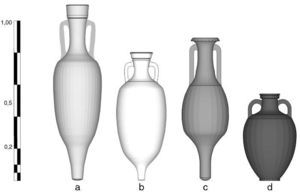

Materiales y métodosLa caracterización arqueométrica se ha realizado sobre un total de 38 individuos procedentes de los contextos estratigráficos de la primera fase de funcionamiento del taller. Los individuos analizados aparecen referenciados con las etiquetas CAL001 a CAL038. Los tipos de ánforas representados corresponden a los diseños Pascual 1 (CAL001-CAL033), Laietana 1 (CAL034-CAL035), Dressel 7-11 (CAL036) y Oberaden 74 (CAL037-CAL038) (Figura 1). Sobre todos los individuos se han efectuado análisis químicos por fluorescencia de rayos X (FRX) y mineralógicos por difracción de rayos X (DRX) en los Servicios Científico-técnicos de la Universitat de Barcelona.

Figura 1. Modelos digitales de los diseños de ánfora analizados: a) Pascual 1; b) Laietana 1, c) Dressel 7-11, d) Oberaden 74. La escala gráfica representa 1 m.

El análisis químico por FRX se ha realizado en un espectrofotómetro Philips PW 2400 con fuente de excitación de Rh. Las condiciones de exactitud y precisión del aparato en su aplicación rutinaria muestran una variación inferior al 10%, excepto en el caso de los elementos Sn y Mo ([7]). Este hecho probablemente sea debido a que las concentraciones medidas para ambos elementos se encuentran por debajo del límite inferior de detección del aparato.

De cada individuo se han tomado 10 g de muestra, que han sido pulverizados y homogenizados mediante un aparato Spex Mixer (Mod. 8000) con celda de carburo de wolframio aglomerado con cobalto. Posteriormente, cada muestra ha sido secada a 105 °C durante 24 h. Los elementos mayores y minoritarios, a excepción del Na2O, se han determinado a partir de un duplicado de perlas en fusión alcalina a partir de 0,3 g de muestra pulverizada y homogeneizada con 5,7 g de LiBO4. Los elementos traza y el Na2O se han determinado sobre 5 g de muestra pulverizada y homogeneizada con 2 ml de aglutinante Elvacite 2044 en solución al 20% en acetona, dispuesta en una cápsula de aluminio sobre una capa de ácido bórico y prensada a 200 kN durante 60 s. Las concentraciones elementales se han cuantificado utilizando una recta de calibrado configurada con 60 patrones (estándares geológicos internacionales). En estas condiciones se han determinado los elementos: Fe2O3 (como Fe total), Al2O3, MnO, P2O5, TiO2, MgO, CaO, Na2O, K2O, SiO2, Ba, Rb, Mo, Th, Nb, Pb, Zr, Y, Sr, Sn, Ce, Co, Ga, V, Zn, W, Cu, Ni y Cr. Así mismo, se ha calculado la pérdida al fuego (PAF) a partir de calcinaciones de 0,3 g de muestra seca a 950 °C durante 3 h.

La caracterización mineralógica se ha realizado en un difractómetro Siemens D-500 trabajando con la radiación Kα del Cu (λ = 1,5406 ¿), dotado de un monocromador de grafito en el haz difractado y con una potencia de trabajo de 1,2 kW (40 kV, 30 mA). Para los análisis de DRX se ha utilizado para cada individuo aproximadamente 1 g de muestra pulverizada, homogeneizada y seca. Las mediciones se han tomado entre 4 y 70°2Θ con una medición de paso de 0,05°2Θ y un tiempo de conteo de 3 s.

Adicionalmente se han seleccionado 2 individuos para un experimento de recocido. Cada uno se ha dividido en 7 fragmentos de aproximadamente 3 g que han sido recocidos en un horno eléctrico en atmósfera oxidante a 800, 850, 900, 950, 1.000, 1.050 y 1.100 °C con un aumento de la temperatura de 100 °C h–1, manteniendo la temperatura máxima durante 1 h, y enfriamiento libre. Las fases cristalinas se han identificado con el paquete informático DIFFRAC/AT de Siemens, que incluye la base de datos del Joint Committee of Powder Diffraction Standards (JCPDS).

ResultadosComposición químicaLos resultados químicos han sido evaluados siguiendo las propuestas teóricas sobre datos composicionales de Aitchison ([8]) y Buxeda ([9]). En el presente caso, ciertos elementos no han sido considerados durante el análisis estadístico por diferentes motivos. El Mo y el Sn, a causa de imprecisiones analíticas; el Co y el W, por posibles contaminaciones de la muestra durante el proceso de pulverización, y el P2O5, el Cu y el Pb por posibles contaminaciones posdeposicionales puntuales en ciertos individuos. Con el resto de concentraciones elementales se ha calculado una matriz de variación composicional (MVC) para estimar la variabilidad total (vt) del conjunto de 38 individuos analizados (Tabla 1). El valor obtenido (vt = 0,73) se puede considerar elevado si se compara con la variabilidad química de otros conjuntos también procedentes de un mismo centro productor ([10]). A partir de los resultados obtenidos se constata que la mayor parte de la variabilidad total está ligada al vector columna τi. CaO (τ.CaO = 9,55329; vt/τ.CaO = 0,07743), mientras que el elemento que menor variabilidad introduce es el Nb (τ.Nb = 0,76644; vt/τ.Nb = 0,96518) lo que lo convierte en el mejor candidato para ser utilizado como denominador en la transformación de las concentraciones elementales en logaritmos de razón ([9]).

Tabla 1. Matriz de variación composicional sobre la composición química de los 38 individuos cerámicos procedentes del taller de Collet de Sant Antoni de Calonge

| Fe2O3 | Al2O3 | MnO | T iO2 | MgO | CaO | Na2O | K2O | SiO2 | Ba | Rb | |

| Fe2O3 | 0 | 0,00190 | 0,01802 | 0,00269 | 0,04730 | 0,44657 | 0,05990 | 0,00879 | 0,00778 | 0,03538 | 0,01282 |

| Al2O3 | 0,00190 | 0 | 0,01819 | 0,00237 | 0,04951 | 0,42236 | 0,05661 | 0,00866 | 0,00441 | 0,03067 | 0,01023 |

| MnO | 0,01802 | 0,01819 | 0 | 0,01838 | 0,08408 | 0,45050 | 0,07347 | 0,02867 | 0,02757 | 0,05484 | 0,02941 |

| TiO2 | 0,00269 | 0,00237 | 0,01838 | 0 | 0,04962 | 0,42124 | 0,05437 | 0,00919 | 0,00648 | 0,03515 | 0,01218 |

| MgO | 0,04730 | 0,04951 | 0,08408 | 0,04962 | 0 | 0,39972 | 0,11284 | 0,06265 | 0,05874 | 0,09252 | 0,06085 |

| CaO | 0,44657 | 0,42236 | 0,45050 | 0,42124 | 0,39972 | 0 | 0,56188 | 0,48997 | 0,43897 | 0,37554 | 0,46167 |

| Na2O | 0,05990 | 0,05661 | 0,07347 | 0,05437 | 0,11284 | 0,56188 | 0 | 0,06298 | 0,04632 | 0,12430 | 0,05747 |

| K2O | 0,00879 | 0,00866 | 0,02867 | 0,00919 | 0,06265 | 0,48997 | 0,06298 | 0 | 0,00778 | 0,04871 | 0,00502 |

| SiO2 | 0,00778 | 0,00441 | 0,02757 | 0,00648 | 0,05874 | 0,43897 | 0,04632 | 0,00778 | 0 | 0,03187 | 0,01236 |

| Ba | 0,03538 | 0,03067 | 0,05484 | 0,03515 | 0,09252 | 0,37554 | 0,12430 | 0,04871 | 0,03187 | 0 | 0,05972 |

| Rb | 0,01282 | 0,01023 | 0,02941 | 0,01218 | 0,06085 | 0,46167 | 0,05747 | 0,00502 | 0,01236 | 0,05972 | 0 |

| T h | 0,00517 | 0,00426 | 0,02271 | 0,00523 | 0,05698 | 0,43581 | 0,04875 | 0,01019 | 0,00626 | 0,03701 | 0,01161 |

| Nb | 0,00505 | 0,00195 | 0,02165 | 0,00359 | 0,04937 | 0,39308 | 0,05630 | 0,01041 | 0,00421 | 0,02827 | 0,01030 |

| Zr | 0,02426 | 0,02077 | 0,04406 | 0,02103 | 0,07300 | 0,47852 | 0,03778 | 0,01827 | 0,00932 | 0,05080 | 0,02245 |

| Y | 0,00492 | 0,00819 | 0,02781 | 0,00705 | 0,05502 | 0,45874 | 0,05984 | 0,01322 | 0,00991 | 0,03625 | 0,02172 |

| Sr | 0,03883 | 0,03164 | 0,05789 | 0,03515 | 0,05320 | 0,26836 | 0,10930 | 0,05154 | 0,03460 | 0,02896 | 0,04901 |

| Ce | 0,01304 | 0,01571 | 0,03316 | 0,01576 | 0,05279 | 0,49400 | 0,05053 | 0,01630 | 0,01602 | 0,05851 | 0,02232 |

| Ga | 0,02315 | 0,02260 | 0,04065 | 0,02525 | 0,07359 | 0,58272 | 0,06154 | 0,01505 | 0,01988 | 0,07040 | 0,02043 |

| V | 0,00529 | 0,00691 | 0,02756 | 0,00645 | 0,04714 | 0,48379 | 0,06092 | 0,00595 | 0,00843 | 0,04821 | 0,01096 |

| Zn | 0,01427 | 0,01504 | 0,04147 | 0,01696 | 0,04543 | 0,48487 | 0,06523 | 0,01038 | 0,01343 | 0,05140 | 0,01526 |

| Ni | 0,01929 | 0,02032 | 0,03490 | 0,02054 | 0,07343 | 0,46680 | 0,05923 | 0,02898 | 0,02336 | 0,05824 | 0,03016 |

| Cr | 0,02653 | 0,02541 | 0,05011 | 0,02548 | 0,09299 | 0,53818 | 0,05564 | 0,02514 | 0,02195 | 0,07382 | 0,03206 |

| τ.i | 0,82095 | 0,77771 | 1,20509 | 0,79417 | 1,69078 | 9,55329 | 1,87518 | 0,93784 | 0,80964 | 1,43057 | 0,96802 |

| vt /τ.i | 0,90109 | 0,95119 | 0,61386 | 0,93148 | 0,43752 | 0,07743 | 0,39450 | 0,78879 | 0,91368 | 0,51710 | 0,76419 |

| r v.τ | 0,99908 | 0,99958 | 0,99781 | 0,99945 | 0,99068 | 0,16821 | 0,98980 | 0,99719 | 0,99842 | 0,98179 | 0,99710 |

| T h | Nb | Zr | Y | Sr | Ce | Ga | V | Zn | Ni | Cr | |

| Fe2O3 | 0,00517 | 0,00505 | 0,02426 | 0,00492 | 0,03883 | 0,01304 | 0,02315 | 0,00529 | 0,01427 | 0,01929 | 0,02653 |

| Al2O3 | 0,00426 | 0,00195 | 0,02077 | 0,00819 | 0,03164 | 0,01571 | 0,02260 | 0,00691 | 0,01504 | 0,02032 | 0,02541 |

| MnO | 0,02271 | 0,02165 | 0,04406 | 0,02781 | 0,05789 | 0,03316 | 0,04065 | 0,02756 | 0,04147 | 0,03490 | 0,05011 |

| TiO2 | 0,00523 | 0,00359 | 0,02103 | 0,00705 | 0,03515 | 0,01576 | 0,02525 | 0,00645 | 0,01696 | 0,02054 | 0,02548 |

| MgO | 0,05698 | 0,04937 | 0,07300 | 0,05502 | 0,05320 | 0,05279 | 0,07359 | 0,04714 | 0,04543 | 0,07343 | 0,09299 |

| CaO | 0,43581 | 0,39308 | 0,47852 | 0,45874 | 0,26836 | 0,49400 | 0,58272 | 0,48379 | 0,48487 | 0,46680 | 0,53818 |

| Na2O | 0,04875 | 0,05630 | 0,03778 | 0,05984 | 0,10930 | 0,05053 | 0,06154 | 0,06092 | 0,06523 | 0,05923 | 0,05564 |

| K2O | 0,01019 | 0,01041 | 0,01827 | 0,01322 | 0,05154 | 0,01630 | 0,01505 | 0,00595 | 0,01038 | 0,02898 | 0,02514 |

| SiO2 | 0,00626 | 0,00421 | 0,00932 | 0,00991 | 0,03460 | 0,01602 | 0,01988 | 0,00843 | 0,01343 | 0,02336 | 0,02195 |

| Ba | 0,03701 | 0,02827 | 0,05080 | 0,03625 | 0,02896 | 0,05851 | 0,07040 | 0,04821 | 0,05140 | 0,05824 | 0,07382 |

| Rb | 0,01161 | 0,01030 | 0,02245 | 0,02172 | 0,04901 | 0,02232 | 0,02043 | 0,01096 | 0,01526 | 0,03016 | 0,03206 |

| T h | 0 | 0,00452 | 0,01650 | 0,00930 | 0,03865 | 0,01616 | 0,02375 | 0,00856 | 0,01764 | 0,02848 | 0,03295 |

| Nb | 0,00452 | 0 | 0,01717 | 0,01000 | 0,02483 | 0,01935 | 0,02591 | 0,00934 | 0,01513 | 0,02340 | 0,03261 |

| Zr | 0,01650 | 0,01717 | 0 | 0,01951 | 0,05096 | 0,02296 | 0,02471 | 0,02028 | 0,02065 | 0,04096 | 0,03866 |

| Y | 0,00930 | 0,01000 | 0,01951 | 0 | 0,04404 | 0,01483 | 0,02614 | 0,01008 | 0,01718 | 0,02800 | 0,03056 |

| Sr | 0,03865 | 0,02483 | 0,05096 | 0,04404 | 0 | 0,05800 | 0,08270 | 0,04890 | 0,04251 | 0,05993 | 0,08235 |

| Ce | 0,01616 | 0,01935 | 0,02296 | 0,01483 | 0,05800 | 0 | 0,02874 | 0,01499 | 0,01964 | 0,03768 | 0,03585 |

| Ga | 0,02375 | 0,02591 | 0,02471 | 0,02614 | 0,08270 | 0,02874 | 0 | 0,01441 | 0,01934 | 0,04646 | 0,04114 |

| V | 0,00856 | 0,00934 | 0,02028 | 0,01008 | 0,04890 | 0,01499 | 0,01441 | 0 | 0,00988 | 0,02557 | 0,02690 |

| Zn | 0,01764 | 0,01513 | 0,02065 | 0,01718 | 0,04251 | 0,01964 | 0,01934 | 0,00988 | 0 | 0,03930 | 0,04078 |

| Ni | 0,02848 | 0,02340 | 0,04096 | 0,02800 | 0,05993 | 0,03768 | 0,04646 | 0,02557 | 0,03930 | 0 | 0,02363 |

| Cr | 0,03295 | 0,03261 | 0,03866 | 0,03056 | 0,08235 | 0,03585 | 0,04114 | 0,02690 | 0,04078 | 0,02363 | 0 |

| τ.i | 0,84053 | 0,76644 | 1,07261 | 0,91232 | 1,29135 | 1,05634 | 1,28856 | 0,90051 | 1,01579 | 1,18866 | 1,35275 |

| vt /τ.i | 0,88010 | 0,96518 | 0,68967 | 0,81084 | 0,57285 | 0,70030 | 0,57409 | 0,82148 | 0,72825 | 0,62234 | 0,54685 |

| r v.τ | 0,99907 | 0,99963 | 0,99480 | 0,99909 | 0,95436 | 0,99678 | 0,99505 | 0,99772 | 0,99749 | 0,99614 | 0,99332 |

| vt | 0,73975 |

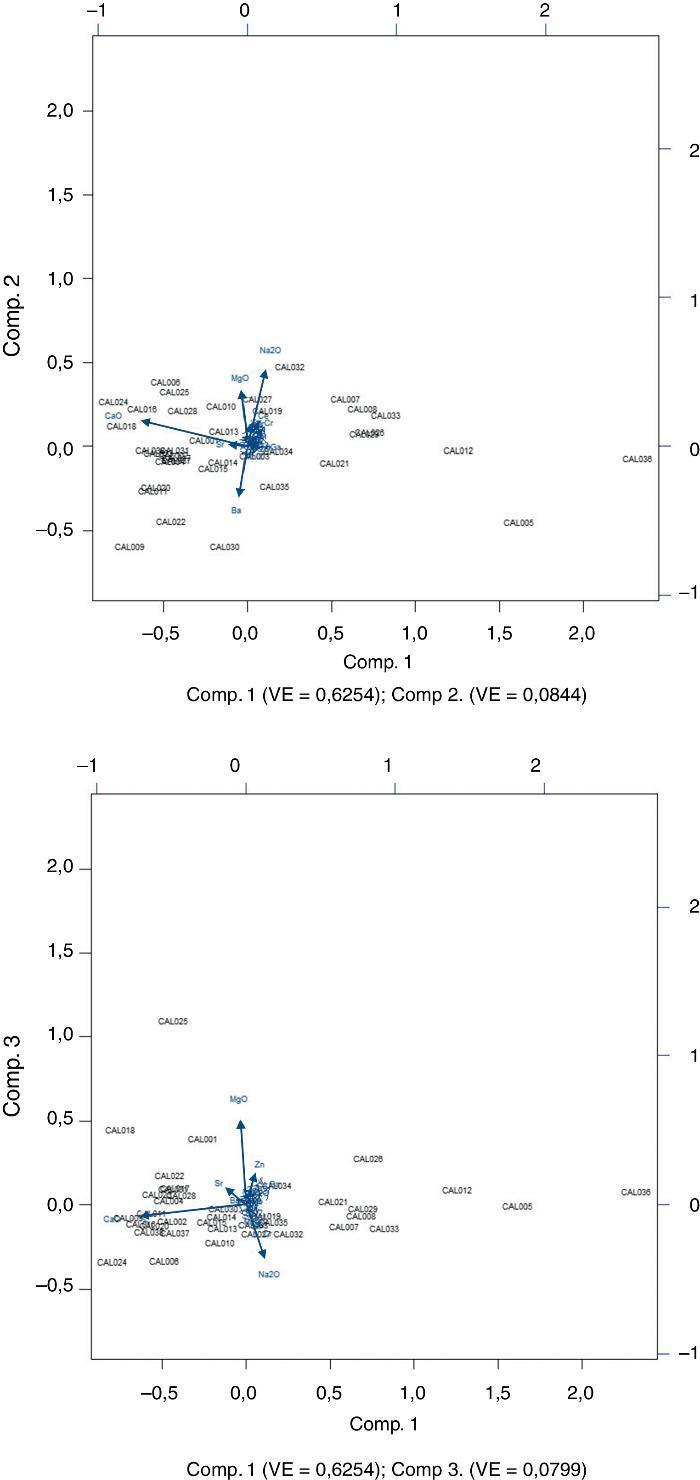

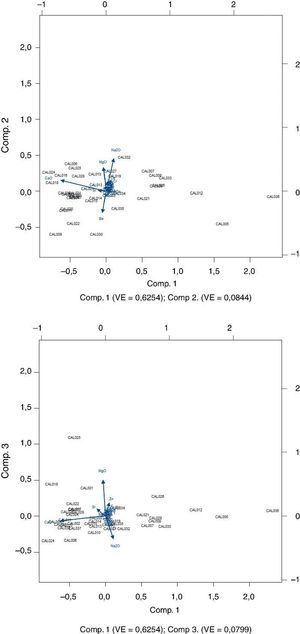

Con el objetivo de definir la estructura subyacente en los datos químicos se ha realizado un análisis de componentes principales (ACP) sobre la subcomposición Fe2O3, Al2O3, MnO, TiO2, MgO, CaO, Na2O, K2O, SiO2, Ba, Rb, Nb, Zr, Y, Sr, Ce, Ga, V, Zn, Ni y Cr, utilizando el Nb como divisor y trabajando sobre la matriz de varianzas-covarianzas sin rotación de ejes. En la Figura 2 se muestran los biplots resultantes de este ACP. El resultado muestra una estructura compleja con una considerable dispersión de los individuos en los biplots. Esta dispersión en términos estadísticos es un reflejo de la alta variabilidad total obtenida en el cálculo de la MVC. El primer componente (Comp.1) resume claramente la mayor parte de la información retenida, explicando un 62,54% de la varianza. Este Comp.1 está especialmente ligado a la atracción del CaO a los valores negativos, explicando un 89,97% de su variación. En menor medida, el Comp.1 muestra una correlación negativa con el Sr y una correlación positiva con el Ga, el Na2O y el Cr. Por lo tanto, queda patente que el Comp.1 representa la tendencia sobre el carácter más o menos calcáreo de las pastas analizadas, y que es esta tendencia la que explica la mayor parte de la variación química existente. El porcentaje de la variación de las variables originales muestra que el Comp.2 está determinado básicamente por la atracción del Na2O y el MgO hacia los valores positivos, así como por la atracción del Ba hacia los valores negativos. Por otra parte, el Comp.3 aparece asociado a los valores positivos del MgO y a los negativos del Na2O. Las puntuaciones de los individuos analizados en los biplots sugieren una primera separación en función del Comp.1 y que, por tanto, apela a las importantes diferencias en los contenidos en CaO de las pastas.

Figura 2. Biplots resultantes del análisis de componentes principales (ACP) sobre la subcomposición Fe2O3, Al2O3, MnO, TiO2, MgO, CaO, Na2O, K2O, SiO2, Ba, Rb, Nb, Zr, Y, Sr, Ce, Ga, V, Zn, Ni y Cr, utilizando el Nb como divisor y trabajando sobre la matriz de varianzas-covarianzas sin rotación de ejes. Superior: componente Principal 1 (en abscisas) y componente Principal 2 (en ordenadas). Inferior: componente Principal 1 (en abscisas) y componente Principal 3 (en ordenadas).

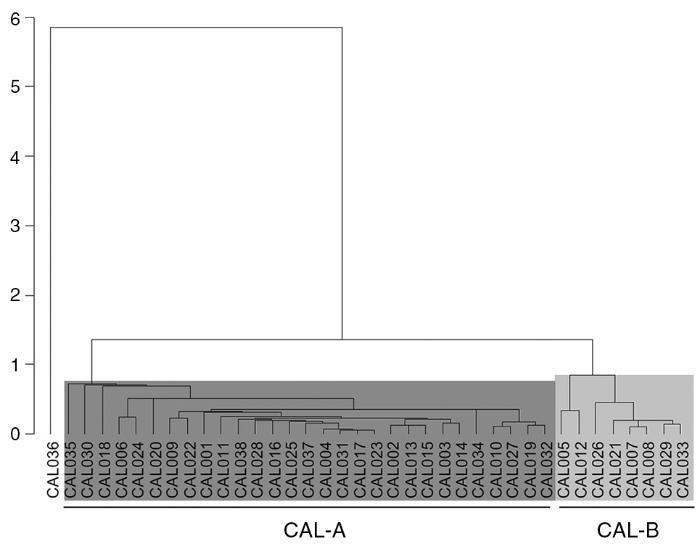

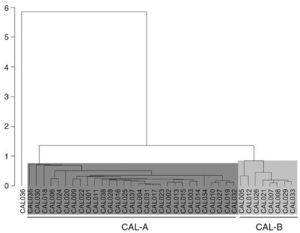

Para corroborar los resultados obtenidos se ha efectuado un análisis de conglomerados sobre la misma subcomposición, utilizando la distancia euclidiana al cuadrado como distancia entre individuos y el algoritmo aglomerativo del centroide. El dendrograma resultante (Figura 3) muestra la existencia de 3 grandes agrupaciones. A la izquierda del dendrograma se emplaza en una situación marginal el individuo CAL036, que representa el único representante del tipo Dressel 7-11. Esta situación marginal se explica por las importantes diferencias composicionales, debidas fundamentalmente a una baja concentración relativa en CaO y Sr, así como a una elevada concentración relativa de SiO2, K2O, Zn, Cr y Vn. A la derecha de este individuo aparece el conglomerado mayoritario (CAL-A) que agrupa a la mayoría de ánforas Pascual 1 junto a todos los individuos del tipo Laietana 1 y Oberaden 74. A continuación aparece la tercera agrupación (CAL-B), formada exclusivamente por individuos del tipo Pascual 1. Las principales diferencias entre estas 2 agrupaciones residen en el carácter calcáreo de las pastas. Mientras que los individuos del grupo CAL-A presentan concentraciones propias de cerámicas calcáreas y, en algunos casos, altamente calcáreas, el grupo CAL-B está formado por cerámicas poco calcáreas o que se sitúan en el límite teórico entre las cerámicas poco calcáreas y las calcáreas (5-6% en CaO en valores normalizados). Así mismo, ambas agrupaciones muestran diferencias menores que afectan especialmente a los componentes Na2O, K2O, SiO2, Zr, Ce, Ga, V, Zn y Cr. Cabe destacar la elevada variabilidad existente en el interior de cada agrupación, parte de la cual responde a procesos de contaminación y alteración posdeposicional que habrían afectado especialmente a los individuos CAL006, CAL010, CAL016 y CAL024. Estos individuos presentan concentraciones relativas anormalmente altas en Na2O y bajas en K2O y Rb, fenómeno que, como se argumentará en el apartado siguiente, podría estar relacionado con la cristalización de la analcima durante el período de enterramiento de las cerámicas. En la Tabla 2 se presentan los grupos de referencia química para cada una de las agrupaciones definidas.

Figura 3. Dendrograma resultante del análisis de conglomerados utilizando la distancia euclidiana al cuadrado y el algoritmo aglomerativo del centroide sobre la subcomposición Fe2O3, Al2O3, MnO, TiO2, MgO, CaO, Na2O, K2O, SiO2, Ba, Rb, Nb, Zr, Y, Sr, Ce, Ga, V, Zn, Ni y Cr, utilizando el Nb como divisor en la transformación de logaritmos de razón.

Tabla 2. Media aritmética y desviación estándar de los grupos de referencia (CAL-A y CAL-B) definidos sobre los 38 individuos cerámicos procedentes del taller de Collet de Sant Antoni de Calonge

| CAL-A | CAL-B | NC | |||

| (n = 29) | (n = 8) | (n = 1) | |||

| Media | DE | Media | DE | CAL036 | |

| Fe2O3 (%) | 5,96 | 0,43 | 6,67 | 0,71 | 6,61 |

| Al2O3 (%) | 16,96 | 0,94 | 18,18 | 1,02 | 18,10 |

| MnO (%) | 0,08 | 0,01 | 0,09 | 0,02 | 0,06 |

| TiO2 (%) | 0,74 | 0,06 | 0,80 | 0,05 | 0,74 |

| MgO (%) | 1,61 | 0,62 | 1,58 | 0,19 | 1,37 |

| CaO (%) | 13,82 | 2,88 | 5,22 | 1,61 | 1,12 |

| Na2O (%) | 0,89 | 0,21 | 1,15 | 0,14 | 1,19 |

| K2O (%) | 2,60 | 0,26 | 3,02 | 0,11 | 3,28 |

| SiO2 (%) | 57,20 | 2,35 | 63,14 | 1,48 | 67,37 |

| Ba (ppm) | 561 | 101 | 526 | 71 | 550 |

| Rb (ppm) | 119 | 15 | 134 | 7 | 137 |

| T h (ppm) | 19 | 1 | 21 | 2 | 20 |

| Nb (ppm) | 18 | 1 | 19 | 1 | 17 |

| Zr (ppm) | 195 | 23 | 231 | 17 | 240 |

| Y (ppm) | 28 | 2 | 32 | 5 | 31 |

| Sr (ppm) | 150 | 17 | 122 | 7 | 106 |

| Ce (ppm) | 59 | 7 | 72 | 6 | 70 |

| Ga (ppm) | 16 | 3 | 21 | 1 | 22 |

| V (ppm) | 76 | 7 | 88 | 7 | 98 |

| Zn (ppm) | 70 | 8 | 82 | 4 | 92 |

| Ni (ppm) | 24 | 4 | 25 | 3 | 30 |

| Cr (ppm) | 82 | 14 | 95 | 14 | 126 |

DE: desviación estándar; NC: no clasificado.

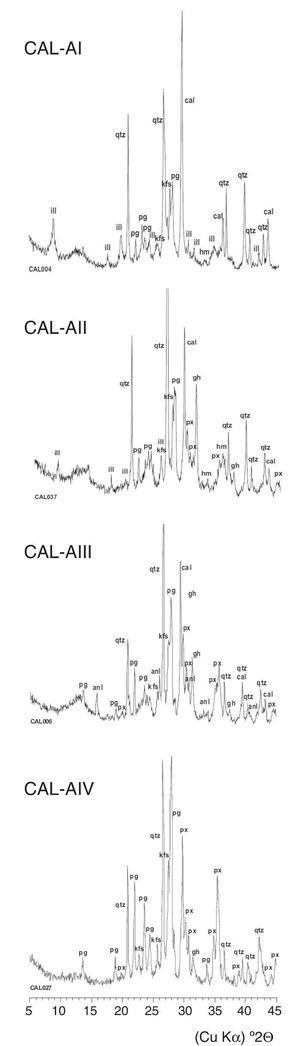

Las temperaturas de cocción equivalentes (TCE) de los individuos analizados se han estimado en función de la asociación de fases minerales presentes en los difractogramas ([11]). Los individuos que configuran el grupo químico CAL-A se agrupan en 4 fábricas diferentes (Figura 4). Los resultados sugieren un aumento de las TCE desde la fábrica CAL-AI a la CAL-AIV, como se documenta habitualmente en centros productores de ánforas de cronologías similares ([12]). En este sentido es importante destacar la presencia de analcima en algunos individuos de la fábrica CAL-AIII (CAL006, 10, 16, 24). La composición de estas cerámicas presenta contenidos relativos en Na2O mayores a los del resto del grupo, pero menores en K2O y Rb. Estudios precedentes han observado la concurrencia de valores relativos anormalmente altos en Na2O y bajos en K2O en cerámicas calcáreas cocidas a altas temperaturas ([9], [13], [14], [15], [16]). Actualmente, la explicación más plausible relaciona este fenómeno con un doble proceso de alteración. La cocción de estas cerámicas causaría la aparición de una fase vítrea inestable rica en K. La alteración de esta fase vítrea facilitaría la lixiviación de K y, en algunos casos, también de Rb, dando lugar, en un segundo momento, a la cristalización de analcima en la cerámica que aportaría Na alóctono proveniente del contexto de deposición ([17], [18]).

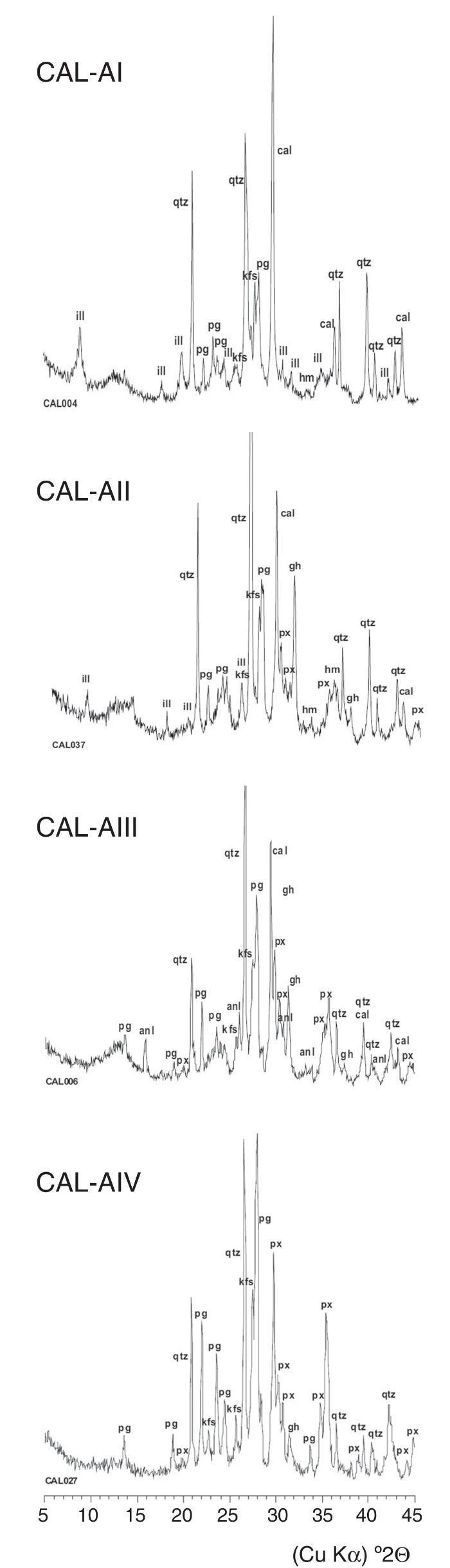

Figura 4. Difractogramas representativos de las fábricas CAL-AI, CAL-AII, CAL-AIII y CAL-AIV. anl: analcima; cal: calcita; gh: gehlenita; hm: hematites; ill: illita-moscovita deshidroxilada; kfs: feldespato potásico; pg: plagioclasas; qtz: cuarzo.

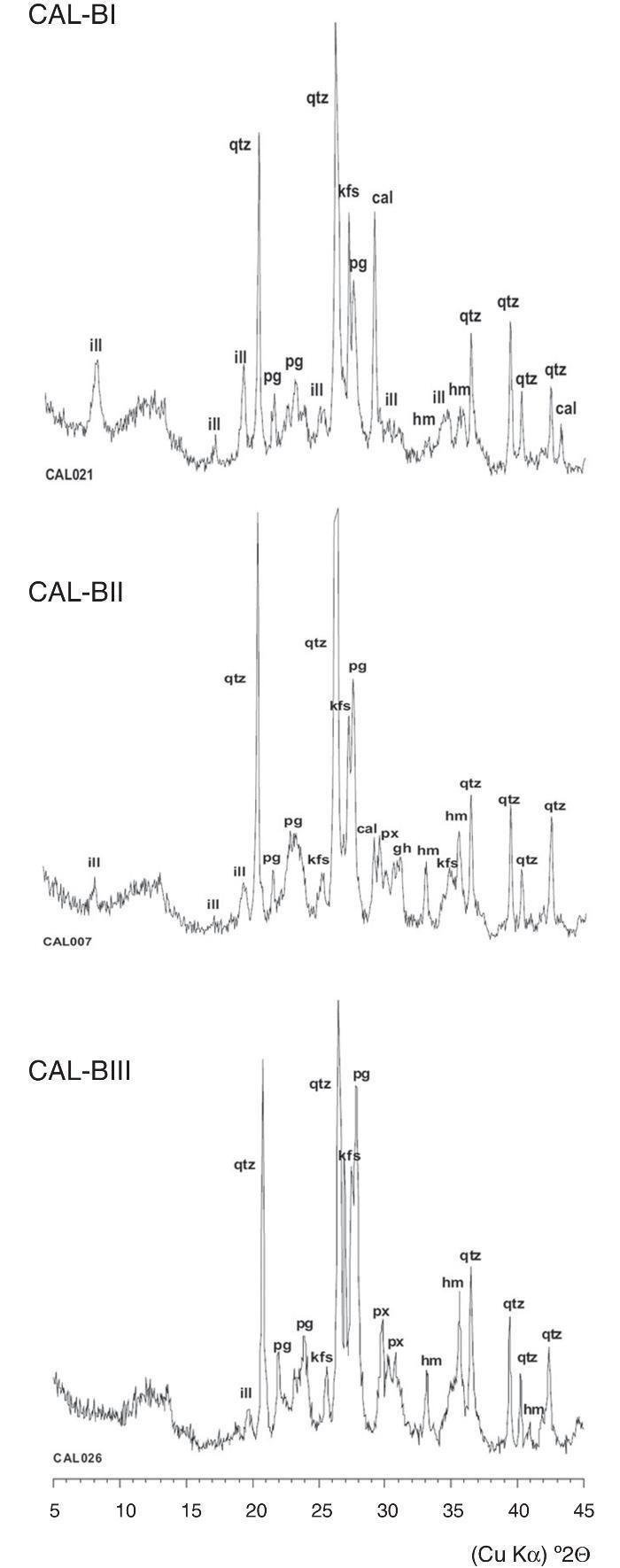

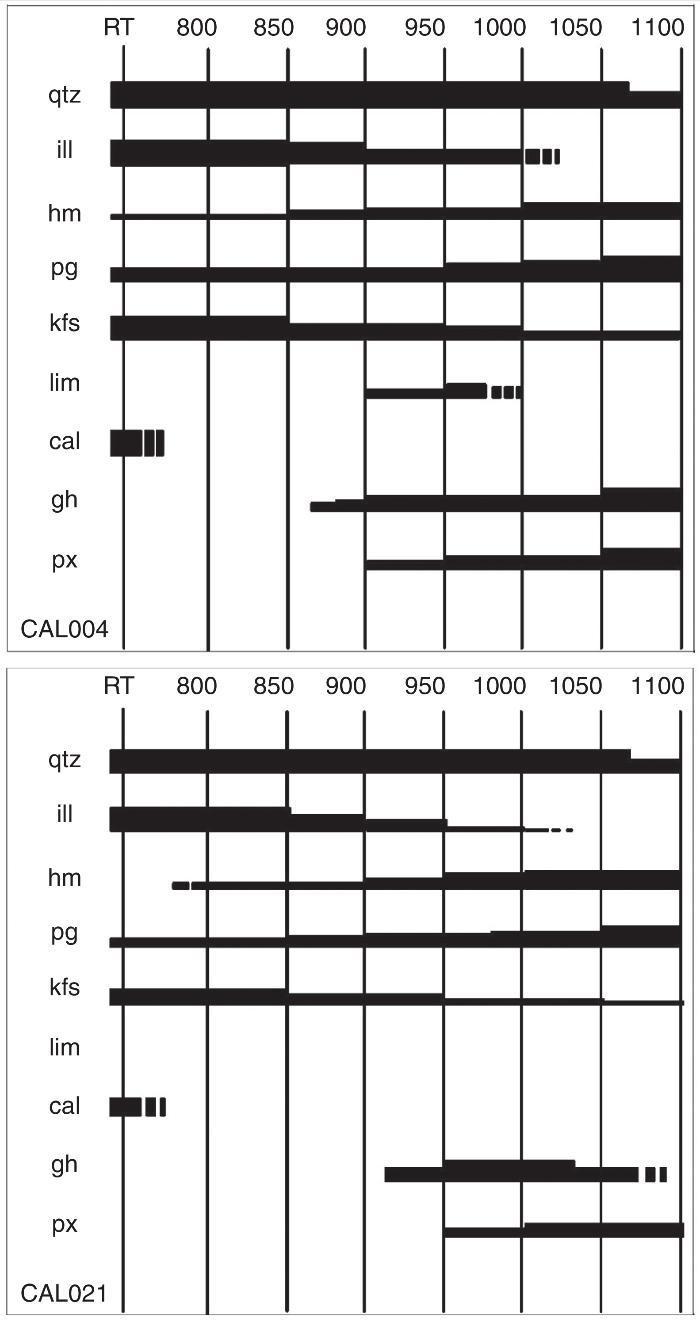

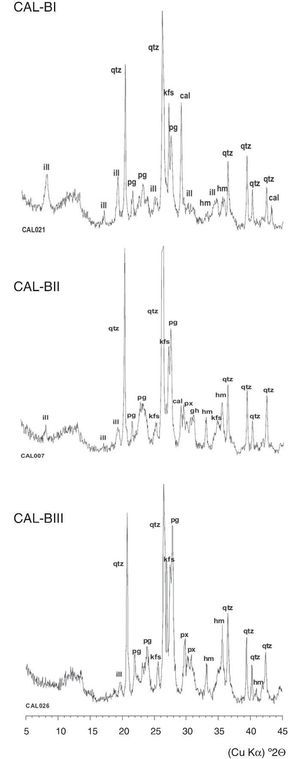

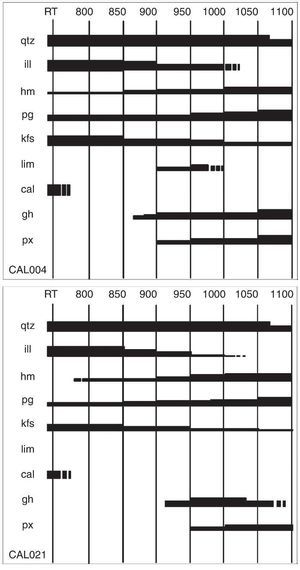

Por su parte, los individuos que configuran el grupo químico CAL-B se agrupan en 3 fábricas diferentes (Figura 5). En este caso los resultados también sugieren un aumento de las TCE desde la fábrica CAL-BI a la CAL-BIII. Con el objetivo de confirmar esta hipótesis se ha realizado un experimento de recocido sobre los individuos CAL004 y CAL021, que supuestamente representan las fábricas de más baja temperatura para cada grupo químico. El experimento se ha realizado en atmósfera oxidante a 800, 850, 900, 950, 1.000, 1.050 y 1.100 °C. El resultado, resumido en la Figura 6, corrobora el aumento progresivo en las temperaturas y permite proponer las TCE para cada fábrica. La presencia de picos claros de illita y calcita, así como la baja intensidad de los de hematites, permite proponer para la fábrica CAL-AI una TCE inferior a 850 °C. La disminución en los picos de illita junto al aumento de los de hematites y la aparición de piroxenos y gehlenita permiten proponer una TCE para la fábrica CAL-AII de 850/900-950 °C. Sin embargo, la presencia de calcita en los individuos de esta fábrica, y en los de mayor temperatura, sería incompatible con estas temperaturas estimadas. Es importante remarcar que esta fase se observa en todos los individuos de las fábricas CAL-AII y CAL-AIII. La presencia de calcita en estos casos se debería a que, a pesar de haber estado expuestas a altas temperaturas, no se habría producido una completa disociación de la calcita, o bien a que su origen es secundario. En este sentido, la calcita presente en los individuos de la fábrica CAL-AII podría responder a una recarbonatación del CaO, dado que en este rango de temperatura se observa la presencia de picos de óxido de calcio. En cualquier caso, esta posibilidad no puede ser corroborada mediante DRX.

Figura 5. Difractogramas representativos de las fábricas CAL-BI, CAL-BII y CAL-BIII. anl: analcima; cal: calcita; gh: gehlenita; hm: hematites; ill: illita-moscovita deshidroxilada; kfs: feldespato potásico; pg: plagioclasas; qtz: cuarzo.

Figura 6. Resultados del experimento de recocido de los individuos CAL004 (superior) y CAL021 (inferior) realizado a 800, 850, 900, 950, 1.000, 1.100 °C. anl: analcima; cal: calcita; gh: gehlenita; hm: hematites; ill: illita-moscovita deshidroxilada; kfs: feldespato potásico; lim: óxido de calcio; pg: plagioclasas; px: piroxeno; qtz: cuarzo.

La completa descomposición de illitas-moscovitas, junto al importante desarrollo de los picos de plagioclasas, piroxenos y gehlenita, permite sugerir una TCE en el rango 1.000/1.050-1.100 °C para la fábrica CAL-AIII. En este rango de temperaturas ya no se observan picos de óxido de calcio, por lo que la calcita existente en estos individuos debería responder a un origen secundario, con una posible aportación de CaO alóctono. En el caso de la fábrica CAL-AIV, la TCE se situaría muy probablemente por encima de 1.100 °C, atendiendo al considerable desarrollo que muestran las fases de cocción de plagioclasas y piroxenos, pero especialmente por la importante reducción de los picos de gehlenita y, en menor medida, de cuarzo. Finalmente, la asociación de fases cristalinas de los individuos de la fábrica CAL-BI sugiere una TCE menor a 850 °C. Para la fábrica CAL-BII, dada la disminución de intensidad de las illitas y el aumento de las plagioclasas y hematites, se puede proponer una TCE en el rango 900/950-1.000 °C, mientras que la total desaparición de las illitas en el individuo de la fábrica CAL-BIII, así como el importante desarrollo de los picos de piroxenos, plagioclasas y hematites, situaría la TCE entre 1.000-1.050 °C.

DiscusiónLos resultados obtenidos muestran una producción caracterizada por una alta variabilidad química, en consonancia con otros resultados obtenidos con ánforas de tipos y cronologías similares también procedentes de centros productores peninsulares ([12]). Este hecho contrasta con otras producciones de época romana que resultan en conglomerados químicos mucho más homogéneos y de menor variación, como el caso de cerámicas de cocina ([19]) y vajilla de mesa ([20]), así como con producciones medievales posteriores ([21]). En el caso de las ánforas estudiadas, las fuentes de variabilidad son diversas. Ciertamente, se han documentado diversos procesos de alteración y contaminación que han modificado el perfil químico original. Sin embargo, destaca la importante variabilidad exhibida en el interior mismo de las agrupaciones químicas una vez corregidos estos factores de perturbación. Así, la tendencia general es la de unos grupos químicos delimitados por individuos y con un conjunto de composiciones intermedias cuyas diferencias parecen afectar de manera indiscriminada a una gran variedad de elementos. Este hecho se interpreta como el resultado de un proceso productivo en el que las pastas no se mantienen estrictamente constantes a lo largo de una actividad alfarera de producción en masa.

Debido a que los materiales en estudio representan un caso de tecnología subsidiaria y que el valor de mercado lo establece fundamentalmente el contenido de los envases ([12]), se deduce que esta producción alto-imperial se rige por un compromiso entre la necesidad de minimizar la inversión necesaria para la producción de un envase y unos requerimientos técnicos mínimos capaces de soportar las condiciones de transporte. De todo ello se desprende tanto la especial sensibilidad en el número de muestras analizadas en la representatividad de estos conjuntos, como la necesidad de una metodología multidisciplinar, combinando análisis granulométricos y de propiedades mecánicas para una mejor evaluación tecnológica de estos materiales.

ConclusionesLos resultados obtenidos permiten corroborar las hipótesis sobre la fabricación local de ánforas Pascual 1 con pastas calcáreas similares a las utilizadas en la fabricación de Laientana 1 y de Oberaden 74. Así mismo, se ha demostrado la existencia de, como mínimo, una segunda pasta poco calcárea utilizada para una parte de producción de Pascual 1. Por otra parte, las importantes diferencias composicionales que muestra el ánfora del tipo Dressel 7-11 sugiere que se trataría de un producto alóctono. La importante variabilidad química del conjunto analizado sugiere un proceso poco estandarizado en la preparación y mantenimiento de las pastas a lo largo de la actividad alfarera caracterizada por una producción en masa. Este factor remarca la especial necesidad de incrementar el número de muestras para una correcta representatividad de las producciones. En el caso de las temperaturas de cocción, a pesar de la variabilidad característica de los conjuntos recuperados en centros productores, se deduce una tendencia a la cocción de las ánforas en el rango 900-1.000 °C.

FinanciaciónLos análisis de este estudio han sido financiados por la Dirección General de Investigación del Ministerio de Ciencia y Tecnología y los fondos FEDER (BHA2003-04589).

Recibido 29 Abril 2015

Aceptado 26 Octubre 2015

Autor para correspondencia. vila@elements-arq.com