En el presente trabajo se emplean 10 membranas vítreas con diferentes masas de óxido de zinc (ZnO(s)) y diámetros de las partículas de carbón vegetal (Dpc) en la purificación de biogás. Se obtiene la porosidad y la tortuosidad de las membranas, demostrando la variación con respecto a su composición. A partir de estas características estructurales se obtiene el flujo específico de H2S(g) que se transfiere, empleando la ecuación de difusión de Fick, y su valor se incrementa con el aumento de la masa de ZnO(s) en las membranas. Mediante la difracción de rayos X efectuada a la membrana con 3,16 g de ZnO(s) se demuestra la formación de sulfuro de zinc, por lo que se puede afirmar que la remoción de H2S(g) ocurre por un proceso de absorción con reacción química que tiene lugar en las membranas.

In the present work 10 vitreous membranes with different masses of zinc oxide (ZnO(s)) and particle diameters charcoal (DPC) are used in the purification of biogas. The porosity and tortuosity of the membranes is obtained, showing the variation with respect to the composition thereof. From these structural features specific flow of H2S(g) is obtained which is transferred using the Fick's diffusion equation in the membranes and its value increases with increasing mass of ZnO(s). By X-ray diffraction membrane made with 3.16 g of ZnO(s) forming zinc sulfide it is shown, so we can say that the removal of H2S(g) occurs by a process of absorption with chemical reaction in the membranes.

Se denomina membranas a las barreras delgadas entre 2 fases, a través de las cuales, bajo la acción de una fuerza (normalmente una diferencia de presión o de concentración), tiene lugar un transporte ([1]). Debido a esa fuerza conductora, la membrana puede discriminar entre 2 tipos de moléculas por diferencias de tamaño, de forma, de estructura química o de carga, entre otras ([2]).

La tecnología de membranas se presenta como una técnica que se adecua a las necesidades existentes y que presenta muchas ventajas frente a otros procesos de separación: la separación se puede realizar de forma continua; el consumo de energía es, generalmente, bajo; los procesos de membranas se pueden combinar fácilmente con otros procesos de separación; la separación se puede llevar a cabo en condiciones poco agresivas; es fácil el escalado; las propiedades de las membranas son variables y se pueden ajustar a las necesidades, y en muchas ocasiones no se necesitan aditivos ([2]).

No obstante, las virtudes expuestas anteriormente son generales pero no son estrictamente compartidas por todos y cada uno de los procesos que utilizan membranas. Así, existen casos concretos en los que la energía necesaria para llevar a cabo la separación es un obstáculo importante para la extensión industrial del proceso (por ejemplo, en electrodiálisis). Otros procesos implican necesariamente la adición de aditivos para mejorar el funcionamiento del proceso de separación, o para evitar el ensuciamiento (fouling) que puede mermar las propiedades separadoras de las membranas. Al mismo tiempo, aunque la variedad de membranas existente es muy amplia y su modificación es sencilla, todavía no se dispone de las membranas ideales para determinados procesos (por ejemplo, para pilas de combustible) ([3]).

Desde el punto de vista industrial, entre las ventajas citadas destaca claramente la facilidad de combinar los procesos de membranas con otros de separación, así como la relativa facilidad de tratar volúmenes diferentes (de mililitros a metros cúbicos de fluido), sin variar demasiado el equipamiento necesario para la separación. Un buen ejemplo de combinación de técnicas de separación es la destilación asistida por membranas. En contraposición, desde el punto de vista científico, la ventaja más interesante de las membranas es la posibilidad de diseñar materiales y procesos para una aplicación concreta teniendo en cuenta la amplia variedad de materias primas y configuraciones disponibles ([3]).

A pesar de las ventajas planteadas anteriormente, los procesos de membranas presentan también de manera general una serie de inconvenientes intrínsecos, que implican la necesidad de la investigación en este campo. Algunas de las principales dificultades son: el ensuciamiento de las membranas; el tiempo de vida útil de algunas membranas es corto, y en ocasiones tienen baja selectividad ([2]).

La caracterización de una membrana consiste en la determinación de su estructura, de su constitución y de su comportamiento funcional. Se realiza con el objetivo de ayudar a predecir el comportamiento de la membrana durante un proceso de separación determinado. Cuanto más amplia sea la caracterización y mayor número de parámetros sean determinados, más precisa podrá ser la predicción que se realice. Los parámetros de caracterización se dividen en 2 grandes grupos: parámetros estructurales y parámetros funcionales ([4]).

En cuanto a la caracterización funcional de las membranas, se estudia la permeabilidad, los coeficientes de retención y factores de separación, los coeficientes de difusión efectiva, las características de adsorción, así como diversas pruebas de compatibilidad química, mecánica y física.

Mientras, la caracterización estructural supone, fundamentalmente, la determinación experimental de los siguientes parámetros ([4]):

- Distribución estadística de tamaños de poro, ya que raramente se observan en una membrana poros de un tamaño único.

- Morfología y tamaño medio de los poros, expresados generalmente mediante un factor de forma y un valor de radio o de diámetro de poro equivalente.

- Densidad superficial de poros y el número de ellos por unidad de área superficial de la membrana.

- Porosidad en volumen, o fracción del volumen total de membrana que está ocupada por los poros o huecos.

- Rugosidad, que pone de manifiesto las diferencias de altura que puede haber en la superficie de una membrana.

- Tortuosidad, ya que en general los poros no son cilíndricos, de forma que el área ocupada en la superficie no se corresponde después con el volumen ocupado en el interior de la membrana.

El presente trabajo tiene como objetivo determinar el flujo específico de H2S(g) que se transfiere empleando membranas vítreas en la purificación de biogás.

Materiales y métodos experimentalesSíntesis de las membranasLas materias primas empleadas en la síntesis de las membranas son: vidrio borosilicato, adicionando carbón vegetal, óxido de zinc (ZnO(s)) y etilenglicol. Se obtienen 10 membranas vítreas con 5 masas diferentes de ZnO(s) y 2 diámetros de partículas para el carbón vegetal (< 0,067 mm y (0,067-0,13) mm), manteniendo en todos los casos la relación vidrio-carbón igual a 3.

El vidrio borosilicato con el que se realiza la síntesis de las membranas vítreas tiene una composición media de: 80% de óxido de silicio (SiO2(s)), 4% de óxido de sodio (Na2O(s)), 12% de óxido de boro (B2O3(s)), 3% de óxido de aluminio (Al2O3(s)), 0,4% de óxido de calcio (CaO(s)) y 0,6% de óxido de potasio (K2O(s)) y el carbón vegetal primario es de Casuarina.

Para la síntesis de las membranas se emplea la metodología desarrollada en investigaciones anteriores ([5]). Las materias primas se someten a las siguientes operaciones unitarias: molienda, tamizado, mezclado y prensado; por último, se realiza el tratamiento térmico para obtener las membranas.

Métodos para la caracterización de las membranasDeterminación de la porosidad de las membranasLa porosidad (¿) de las membranas vítreas se determina a partir de la ecuación (1). Para esto se realiza el pesaje de cada una de las membranas una vez conformadas, luego se les hace pasar un flujo continuo de agua destilada a través de las mismas, y posteriormente se le realiza el pesaje nuevamente a las membranas empapadas en agua. Este procedimiento se repite varias veces, por lo que se toman varias muestras para cada una de las membranas. Con la diferencia de masa entre las membranas secas y las húmedas se determina el volumen de hueco según la ecuación (2); el volumen total se determina conociendo las dimensiones de las placas vítreas, y de esta forma se calcula la porosidad por la ecuación (1) ([6]).

Donde:¿: porosidad de las membranas (-).

Vh: volumen de hueco (m3).

Vt: volumen total de las membranas (m3).

Donde:

mm.húmeda: masa de las membranas húmedas (g).

mm.sca: masa de las membranas secas (una vez terminado el tratamiento térmico) (g).

ρH2O: densidad del agua (g/m3).

Determinación de la tortuosidad de las membranasLa tortuosidad (τ) es usualmente definida (ecuación (3)) como la razón entre la longitud real que debe recorrer una partícula de fluido para unir 2 puntos en el seno del medio poroso (l) y la distancia en línea recta entre dichos puntos (l0) ([7], [8]).

Como es de esperar, τ depende de la porosidad: si ¿ es muy baja, τ es muy grande. Generalmente τ no puede ser medido experimentalmente, de ahí que se empleen para su determinación modelos matemáticos como el mostrado en la ecuación (4) ([7], [8]).

Cálculo del flujo específico de H2S(g) que se transfiere en las membranasEn la difusión de gases en sólidos porosos se pueden identificar 3 tipos de mecanismos de difusión ([7], [9]): difusión de gases de Knudsen, difusión de gases en la región de transición y difusión molecular de gases o de Fick. En función del tipo de difusión que tenga lugar en la membrana se utiliza una expresión diferente para el cálculo del flujo específico del componente que se transfiere.

Si la difusión que tiene lugar es de Fick, se emplea la ecuación (5) para el cálculo del flujo de H2S(g) que se transfiere.

Donde:CAi: concentración de H2S(g) en la entrada de la membrana (kmol de A/m3).

CAs: concentración de H2S(g) en la salida de la membrana (kmol de A/m3).

DAB: difusividad del H2S(g) en la mezcla gaseosa (m2/s).

L: espesor de la membrana (m).

En la ecuación (5) se aplicó la ley de Fick considerando a la membrana como un sólido homogéneo; sin embargo, las membranas vítreas empleadas son sólidos porosos que tienen canales o espacios vacíos interconectados que afectan a la difusión. Por esto es conveniente tener en cuenta la porosidad y la tortuosidad de las membranas, para lo cual se combinan estos términos en una expresión de difusividad efectiva (ecuación (6)) ([7], [9], [10], [11]), obteniéndose por tanto, para el cálculo del flujo específico de H2S(g) que se transfiere, la ecuación (7).

Donde:DA efect: difusividad efectiva del H2S(g) en el medio poroso (m2/s).

Para determinar la concentración de H2S(g) en el biogás se realiza una cromatografía gaseosa empleando un analizador portátil automático modelo MX21 (0-200 mg/l). La medición del caudal de biogás en el proceso de purificación se realiza empleando un medidor de flujo Graco Gear Assy G3000 Meter-Part Number 239-716 (5-230 l/h). Después de 3 meses de operación del sistema de purificación de biogás empleando membranas vítreas, se realizan difractogramas por el método de polvo y se registran en un equipo Philips modelo PW-1710, con el propósito de conocer la composición química de las membranas vítreas.

Resultados y discusiónSíntesis y caracterización de las membranasLas membranas vítreas tienen como promedio un diámetro de 50,4 mm (± 0,4) y un espesor de 6,8 mm (± 0,2). En la Figura 1 se muestran 2 de las membranas obtenidas en el estudio.

Figura 1. Membranas vítreas.

En la Tabla 1 se muestran los valores de porosidad y tortuosidad de las membranas vítreas empleadas en la purificación de biogás, con respecto a su composición considerando la relación masa de ZnO(s)/masa de vidrio borosilicato empleada en la síntesis de las mismas.

Tabla 1. Porosidad y tortuosidad de las membranas vítreas

| Relación ZnO(s)/Vidrio borosilicato (%) | Dp(carbón) (mm) | ¿ (-) | τ (-) |

| 0,00 | < 0,067 | 0,47 | 2,12 |

| 5,48 | < 0,067 | 0,46 | 2,20 |

| 11,44 | < 0,067 | 0,38 | 2,64 |

| 17,92 | < 0,067 | 0,37 | 2,73 |

| 25,02 | < 0,067 | 0,35 | 2,87 |

| 0,00 | 0,067-0,13 | 0,62 | 1,61 |

| 5,48 | 0,067-0,13 | 0,56 | 1,79 |

| 11,44 | 0,067-0,13 | 0,47 | 2,13 |

| 17,92 | 0,067-0,13 | 0,43 | 2,33 |

| 25,02 | 0,067-0,13 | 0,38 | 2,64 |

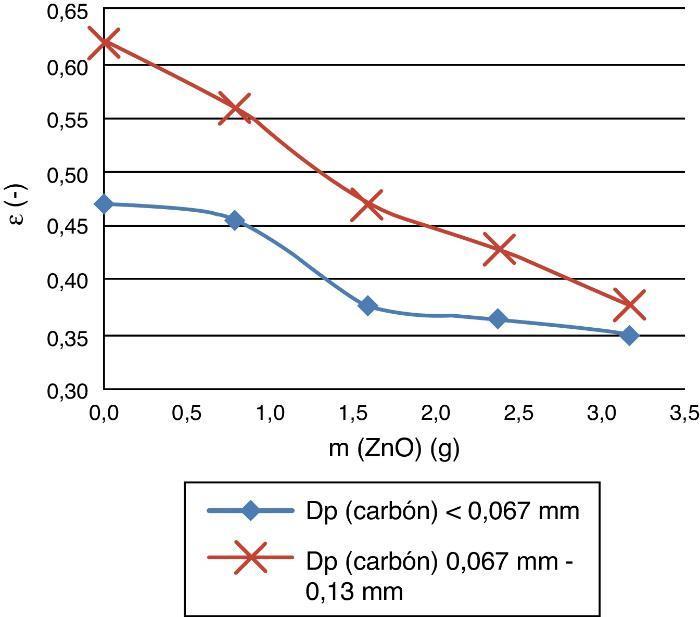

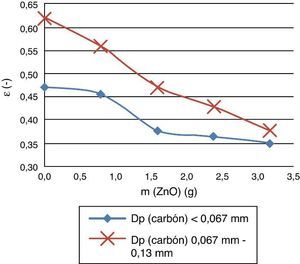

Al realizar un análisis de cómo varía la porosidad de las membranas vítreas con la masa de ZnO(s) y el diámetro de las partículas de carbón primario (Figura 2), se puede observar que al disminuir la masa de ZnO(s) (lo que implica un aumento de la masa de carbón primario utilizado) aumenta la porosidad de las membranas vítreas. Por otra parte, al aumentar el diámetro de las partículas de carbón primario, aumenta la porosidad.

Figura 2. Variación de la porosidad de las membranas de vidrio, con la masa de ZnO(s) y el diámetro de partículas de carbón.

Los comportamientos planteados anteriormente están estrechamente relacionados con la masa y el diámetro de las partículas de carbón empleados en la síntesis de las membranas, lo que corrobora los resultados iniciales, donde al carbón primario se le atribuye la formación de los poros en las membranas vítreas ([4], [12]).

Los resultados para la tortuosidad de las membranas vítreas indican que la tortuosidad aumenta al aumentar la masa de ZnO(s) y disminuir el diámetro de partículas de carbón primario (Tabla 1). Esto está dado porque mientras más porosa sea la membrana, más se dificultará el camino que debe recorrer el fluido a través del seno del medio poroso. Los valores obtenidos de tortuosidad, para las membranas, oscilan entre 1,61 y 2,87, y son similares a los reportados en la literatura ([7]) para medios porosos.

Flujo específico de H2S(g) que se transfiere en las membranasAntes de ser sometido al proceso de purificación el biogás presentaba un 0,178% de H2S(g), y una vez concluido dicho proceso se lograron las concentraciones que se muestran en la Tabla 2. La operación se realizó a un flujo de 5 l/h, ya que con este se alcanzaron los mayores porcentajes de remoción en experiencias anteriores ([12]). En todas las membranas empleadas tiene lugar la difusión de Fick, ya que el número de Knudsen es menor que 0,01. A partir de estos resultados, y conociendo que la difusividad del H2S(g) en la mezcla gaseosa es 1,94 · 10−5 m2/s ([13]), en la Tabla 2 se muestra el flujo específico de H2S(g) que se transfiere en las membranas vítreas.

Tabla 2. Flujo específico de H2S(g) transferido en las membranas vítreas

| Relación ZnO(s)/Vidrio borosilicato (%) | Dp(carbón) (mm) | DA efect · 106 (m2/s) | c(H2S(g))final (%) | NA · 102 (kmol/s · m2) |

| 0,00 | < 0,067 | 4,32 | 0,15 | 0,48 |

| 5,48 | < 0,067 | 4,02 | 0,14 | 0,63 |

| 11,44 | < 0,067 | 2,78 | 0,08 | 1,13 |

| 17,92 | < 0,067 | 2,60 | 0,05 | 1,39 |

| 25,02 | < 0,067 | 2,35 | 0,02 | 1,63 |

| 0,00 | 0,067-0,13 | 7,48 | 0,17 | 0,41 |

| 5,48 | 0,067-0,13 | 6,06 | 0,16 | 0,51 |

| 11,44 | 0,067-0,13 | 4,29 | 0,12 | 0,98 |

| 17,92 | 0,067-0,13 | 3,57 | 0,09 | 1,27 |

| 25,02 | 0,067-0,13 | 2,78 | 0,06 | 1,44 |

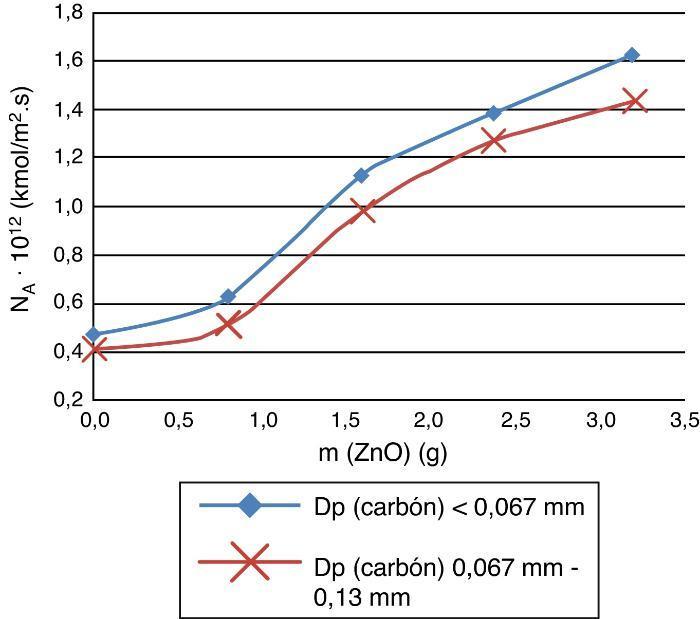

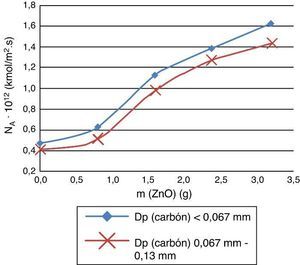

En la Figura 3 se puede observar que al aumentar la masa de ZnO(s) utilizada en la síntesis de las membranas vítreas, aumenta el flujo de H2S(g) transferido en las mismas.

Figura 3. Variación del flujo de H2S(g) transferido en las membranas vítreas, con la masa de ZnO(s).

El comportamiento descrito anteriormente puede estar causado por la ocurrencia de una reacción química entre el ZnO(s) y el H2S(g) (ecuación (8)).

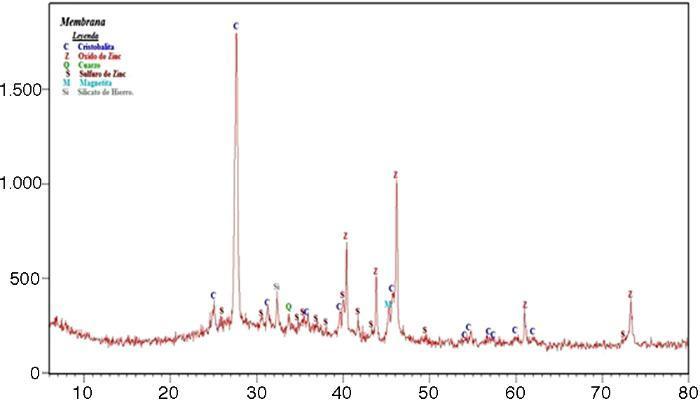

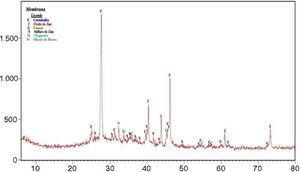

Este resultado se confirma mediante los resultados de la difracción de rayos X (Figura 4) realizada a la membrana vítrea con 3,16 g de ZnO(s) después de ser empleada en la purificación de biogás. En ella se observa la presencia de sulfuro de zinc (ZnS(s)) en las membranas vítreas, indicando la ocurrencia de la reacción que se muestra en la ecuación (8).

Figura 4. Difracción de rayos X efectuada a la membrana vítrea con 3,16 g de ZnO(s) al concluir el proceso de purificación de biogás.

ConclusionesSe ha calculado por primera vez el flujo específico de H2S(g) que se transfiere al emplear membranas vítreas en el proceso de purificación de biogás, alternativa atractiva desde el punto de vista técnico, medioambiental y social, ya que ofrece ventajas para la disminución del contenido de H2S(g) presente en el biogás. Al aumentar la porosidad de las membranas vítreas se incrementará la permeabilidad, ya que es mayor el volumen de huecos en la membrana y, por tanto, esta ofrecerá menor resistencia al paso del biogás por la misma. También se observa que cuando menor es el diámetro de las partículas de carbón vegetal en las membranas vítreas, menor es la permeabilidad, resultado adecuado teniendo en cuenta que al combustionar el carbón vegetal con un menor diámetro de partículas se obtiene menor radio de poros en las membranas, menor porosidad y mayor tortuosidad. Este comportamiento de las características estructurales de las membranas permite mayor permanencia del biogás en su recorrido por el interior de las membranas favoreciendo la purificación de biogás, ya que en la membrana vítrea con 3,16 g de ZnO(s) es en la que se alcanza mayor porcentaje de remoción de H2S(g).

Recibido 27 Agosto 2015

Aceptado 28 Septiembre 2015

Autor para correspondencia. lortega@quimica.cujae.edu.cu