El área metropolitana de Cúcuta (Colombia) se caracteriza por contar con un conglomerado de empresas dedicadas a la fabricación de materiales cerámicos de construcción. La zona de influencia es rica en materiales arcillosos, calizas y feldespatos, los cuales son las materias primas fundamentales del proceso de fabricación. Se realizó la caracterización de dichos materiales a fin de conocer aspectos diferenciadores que permitan la toma de decisiones a la hora de formular las pastas cerámicas. Difracción de rayos X, fluorescencia de rayos X, calcimetría, análisis térmico gravimétrico y calorimetría diferencial de barrido se realizaron para el reconocimiento de los materiales naturales. Se empleó también la técnica del hidrómetro para el análisis granulométrico a fin de establecer la aptitud de las arcillas para su uso en cerámicos de construcción. Complementariamente, se realizó seguimiento del porcentaje de absorción de agua, contracción de cocción y de la resistencia mecánica a la flexión como indicadores de la capacidad de vitrificación de cada material arcilloso evaluado (a 1.080°C y a 1.140°C). Se identificó que los materiales arcillosos se caracterizan por la presencia de minerales filosilicatos como la caolinita y la moscovita, que presentan bajos contenidos de carbonatos y de compuestos de azufre. Los resultados obtenidos dejan ver que los mayores contenidos de potasio y hierro (presencia de moscovita) en los materiales arcillosos parecen tener influencia favorable en las propiedades tecnológicas evaluadas a los cerámicos. Las pruebas de caracterización de la caliza y feldespatos permitieron reconocer su pureza y establecer posibles influencias en el proceso cerámico acordes a la composición encontrada.

The metropolitan area of Cúcuta (Colombia) is characterized by a conglomerate of companies dedicated to the manufacture of ceramic building materials. The zone of influence is rich in clay materials, limestones and feldspars which are the fundamental raw materials of the manufacturing process. A process of characterization of these materials was carried out in order to know the differentiating aspects that allow the decision making at the moment of formulating ceramic pastes. X-ray diffraction, X-ray fluorescence, calcimetry, thermal gravimetric analysis and differential scanning calorimetry were used for the recognition of natural materials. The hydrometer technique for granulometric analysis was also used to establish the suitability of clays for use in construction ceramics. In addition, the percentage of water absorption, firing shrinkage and mechanical resistance to flexion were monitored as indicators of the vitrification capacity of each evaluated clay material (at 1080°C and 1140°C). It was identified that clay materials are characterized by the presence of phyllosilicate minerals such as kaolinite and muscovite. They have low contents of carbonates and sulfur compounds. The results obtained show that, the greater prevalence of potassium and iron content (presence of muscovite) in clay materials seem to have a favorable influence on the technological properties evaluated in construction ceramics. The characterization tests of the limestone and feldspars allowed to recognize their purity and to establish possible influences in the ceramic process according to the found composition.

El área metropolitana de Cúcuta (Norte de Santander, Colombia) se caracteriza por ser un gran centro de producción de materiales cerámicos de construcción; allí se encuentran alrededor de 59 empresas legalmente constituidas. La actividad productiva de este conglomerado se fundamenta en la elaboración de productos de cerámica roja: baldosas, tejas, ladrillos y bloques, los cuales se distribuyen tanto a nivel nacional como internacional [1,2].

La gran disponibilidad de materias primas en la zona de influencia (arcillas, calizas y feldespatos) ha sido en gran parte responsable de la existencia de este conglomerado empresarial. La formación geológica León y el grupo Guayabo son los principales referentes de tipo geológico donde están ubicados los yacimientos de explotación [1,3].

El conocimiento asociado a la caracterización mineralógica y química de cada uno de los yacimientos mineros existentes en la actualidad es muy escaso, acorde con la revisión de la literatura [1,4,5]. Lo anterior ha conllevado problemas de competitividad, tal como se ha demostrado en trabajos previamente realizados [2,6].

Una buena caracterización de las materias primas disponibles en la zona podría traer beneficios importantes para la industria cerámica regional. Ahorros energéticos se podrían alcanzar al seleccionar las arcillas y feldespatos con mayor cantidad de elementos fundentes, logrando la disminución en la cantidad de gases de combustión emitidos a la atmósfera, además de los correspondientes beneficios ambientales; también resalta la posibilidad de seleccionar las materias primas con los más bajos contenidos de sales solubles para así disminuir la aparición de defectos estéticos en la cerámica roja. Del mismo modo, una buena caracterización permitiría tener un mayor control de las pastas formuladas en cuanto a la cantidad de desgrasante presente y sus efectos en las variables del proceso cerámico. La velocidad de extrusión, la velocidad de secado y cocción, las dimensiones u ortogonalidad de los productos cerámicos de uso en pavimentos y fachada son algunas de estas variables de proceso que se pueden mejorar.

Inferir el grado de plasticidad de las materias primas (en función de su composición mineralógica, especialmente por el tipo de arcilla presente), las fases que aportan color al material cerámico, la cantidad de elementos alcalinos presentes en fases que actúan como fundentes, la presencia de yeso, carbonato de calcio y cuarzo mineral es información relevante que debería ser tenida en cuenta a la hora de planificar el proceso cerámico [7].

Acorde con lo anterior, el presente trabajo de investigación se ha desarrollado a fin de aportar mayor conocimiento referente a las características fisicoquímicas de algunas de las materias primas del sector cerámico regional, producto de la necesidad de mejorar las actividades de producción actuales.

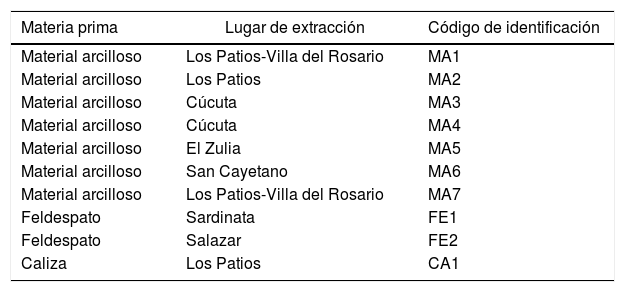

ExperimentalMaterialesFueron recolectados para el desarrollo de la investigación materiales arcillosos provenientes de 7 yacimientos mineros ubicados en el área metropolitana de Cúcuta, una muestra de caliza y 2 muestras de feldespato, provenientes de yacimientos empleados en la actualidad. Los datos de proveniencia de dichos materiales se presentan en la tabla 1.

Materias primas utilizadas

| Materia prima | Lugar de extracción | Código de identificación |

|---|---|---|

| Material arcilloso | Los Patios-Villa del Rosario | MA1 |

| Material arcilloso | Los Patios | MA2 |

| Material arcilloso | Cúcuta | MA3 |

| Material arcilloso | Cúcuta | MA4 |

| Material arcilloso | El Zulia | MA5 |

| Material arcilloso | San Cayetano | MA6 |

| Material arcilloso | Los Patios-Villa del Rosario | MA7 |

| Feldespato | Sardinata | FE1 |

| Feldespato | Salazar | FE2 |

| Caliza | Los Patios | CA1 |

A las muestras obtenidas se les aplicó un proceso de trituración primaria para obtener un tamaño de partícula entre 20 y 30mm. Posteriormente se realizó molienda mecánica en seco por medio de un molino de martillos para conseguir un tamaño de partícula inferior a 1,65mm para las arcillas. En el caso de la caliza y el feldespato, el tamaño de grano fue inferior a los 147μm. Este tamaño de grano fue establecido a fin de evitar la formación de defectos estéticos, especialmente desconchamientos por caliche [7].

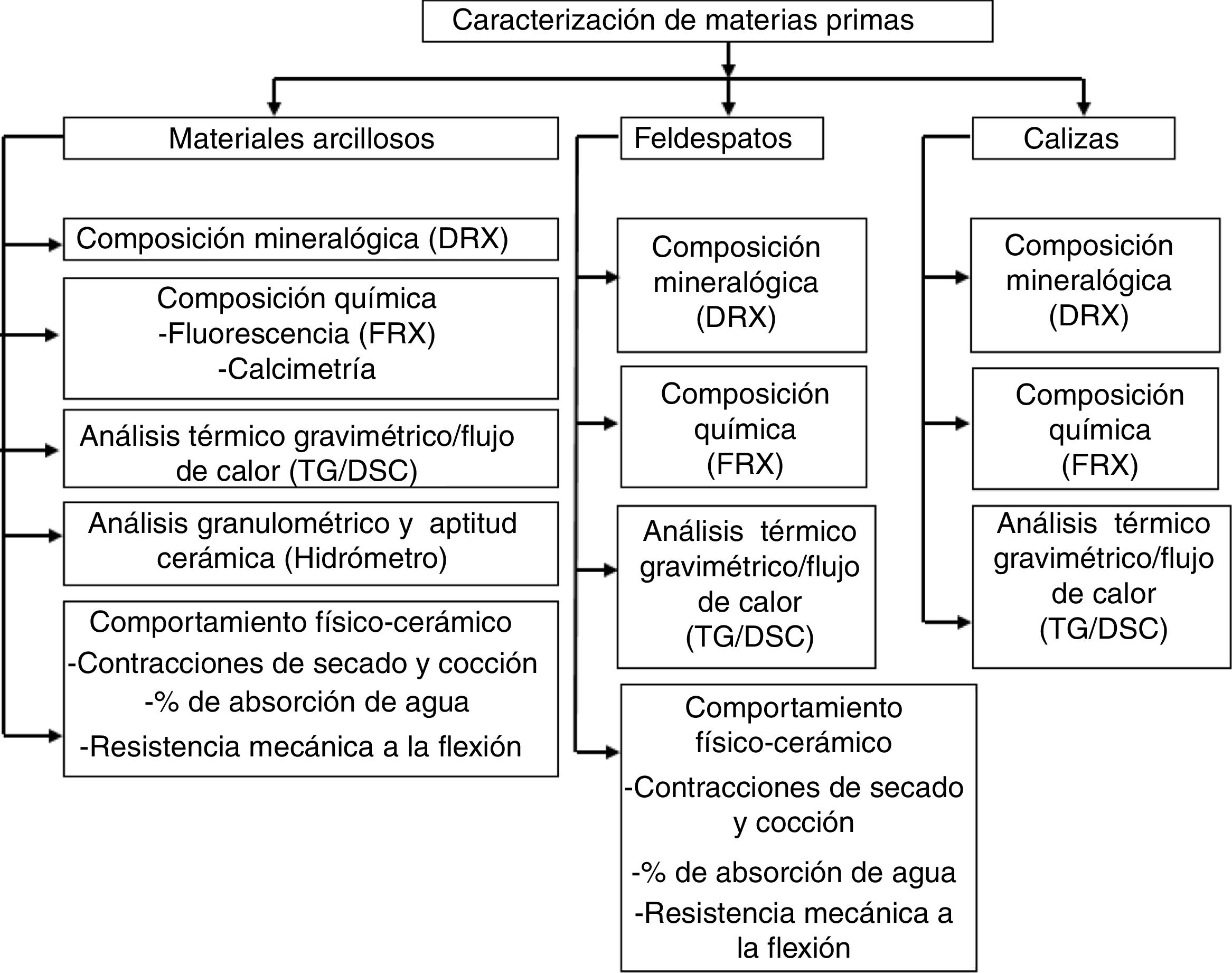

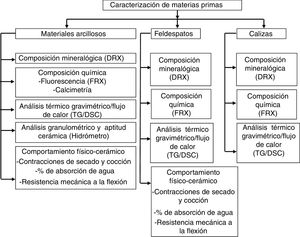

MétodosEl proceso de caracterización desarrollado se ha resumido en la figura 1.

La caracterización mineralógica de las materias primas fue realizada por difracción de rayos X (DRX), con un difractrómetro de polvo (powder diffractometer) marca BRUKER modelo D8 Advance, con geometría DaVinci. El barrido se llevó a cabo entre los 3,5° y los 70°, a un paso de 0,01526° y un tiempo de conteo por paso de 0,4 s, en las condiciones de 40 kV y 30mA. El análisis cualitativo de las fases presentes en la muestra se realizó mediante comparación del perfil observado con los perfiles de difracción reportados en la base de datos PDF-2 del Internacional Center for Diffraction Data. Complementariamente, se realizó un análisis semicuantitativo empleando refinamiento Rietveld, con corindón como patrón interno a fin de establecer la proporción de fase amorfa. El proceso de cuantificación se llevó acabo usando el software X́pert HighScore Plus de PANalytical y teniendo en cuenta los respectivos parámetros para establecer la calidad del refinamiento realizado (índices de acuerdo o bondad).

Las materias primas fueron también caracterizadas mediante fluorescencia de rayos X (FRX) en un espectrómetro secuencial de longitud de onda dispersiva de 4 kW marca BRUKER modelo S8 TIGER (método quant-express). El valor de las pérdidas por ignición fue determinado mediante la calcinación de los especímenes seleccionados de las muestras con una velocidad de calentamiento de 3,08°C/min hasta una temperatura de 950°C, manteniendo dicha temperatura durante 2 h. Complementariamente, se estableció el contenido de carbonatos presentes en los materiales arcillosos usando calcimetría (calcímetro de Pizzarelli). El material usado para la prueba fue previamente secado hasta peso constante y tamizado usando la malla ASTM 230. El valor reportado para la calcimetría es el promedio de 5 mediciones.

El análisis térmico gravimétrico (ATG)/calorimetría diferencial de barrido también fue usado para caracterizar las materias primas. Se usó un equipo SDT-600, con una velocidad de calentamiento de 10°C/min y una atmósfera de aire con un flujo de 100ml/min. Aproximadamente 35mg de muestra (tamaño de partícula inferior a 180μm) fueron usados para la prueba. Crisoles de alúmina fueron usados para cargar la muestra y como referencia.

Para el establecimiento de la aptitud cerámica mediante el diagrama de Winkler, se utilizó la técnica de granulometría por hidrómetro (152H), usando hexametafosfato de sodio (NaPO3)6. El proceso realizado se llevó a cabo siguiendo los lineamientos de la norma ASTM 422-63 [8].

Los materiales fueron sometidos a proceso de conformado por prensado unidireccional. Para el proceso se estableció una humedad de moldeo del 6% en peso, empleando un molde rectangular de 110,0×54,6mm. La masa cargada en el molde fue de 78,0g. El equipo empleado fue una prensa de laboratorio GKM-1, marca Gabrielli, con una presión de prensado de 30,59 kg/cm2 (30 bar).

Después del conformado, las probetas fueron sometidas a secado natural a temperatura ambiente (26°C) por un tiempo de 24 h, después llevadas a la estufa de secado y sometidas inicialmente a una temperatura de 60°C durante 6 h. Por último, se elevó la temperatura hasta 110°C; permanecieron las probetas por 24 h en esta condición hasta el momento de pasar al proceso de cocción.

El proceso de cocción se llevó a cabo en un horno eléctrico marca Gabrielli, con atmósfera de aire. Se utilizó una velocidad de calentamiento de 10°C/min. Dos temperaturas de cocción fueron establecidas, acorde con las características de los hornos de las empresas locales. Estos valores son 1.080°C y 1.140°C. La temperatura fue mantenida por 3 h. La etapa de enfriamiento se llevó a cabo dejando las probetas dentro del horno hasta temperatura ambiente.

A las probetas cocidas se les midió la contracción en cocido [9]. El porcentaje de absorción de agua (5 probetas) y la resistencia mecánica (7 probetas) a la flexión (prensa Flexi 1000-650 marca Gabrielli), distancia entre soportes de 2cm y velocidad de 1 N/s. Se establecieron mediante la aplicación de las normas técnicas colombianas establecidas para tal fin [10,11].

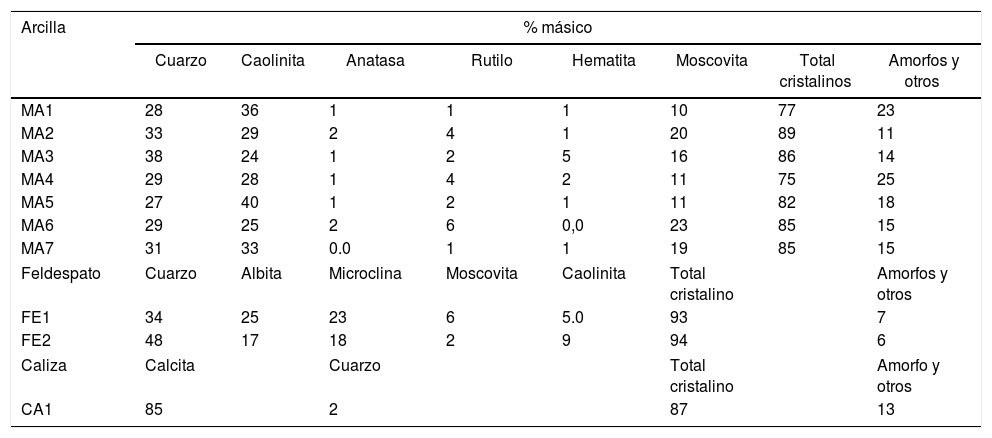

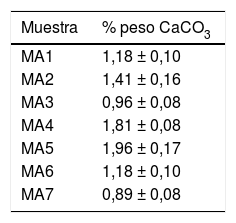

ResultadosComposición química y mineralógicaEl conjunto de resultados de DRX y FRX obtenidos para todas las muestras se presenta en las tablas 2 y 3.

Composición mineralógica de las materias primas recolectadas

| Arcilla | % másico | |||||||

|---|---|---|---|---|---|---|---|---|

| Cuarzo | Caolinita | Anatasa | Rutilo | Hematita | Moscovita | Total cristalinos | Amorfos y otros | |

| MA1 | 28 | 36 | 1 | 1 | 1 | 10 | 77 | 23 |

| MA2 | 33 | 29 | 2 | 4 | 1 | 20 | 89 | 11 |

| MA3 | 38 | 24 | 1 | 2 | 5 | 16 | 86 | 14 |

| MA4 | 29 | 28 | 1 | 4 | 2 | 11 | 75 | 25 |

| MA5 | 27 | 40 | 1 | 2 | 1 | 11 | 82 | 18 |

| MA6 | 29 | 25 | 2 | 6 | 0,0 | 23 | 85 | 15 |

| MA7 | 31 | 33 | 0.0 | 1 | 1 | 19 | 85 | 15 |

| Feldespato | Cuarzo | Albita | Microclina | Moscovita | Caolinita | Total cristalino | Amorfos y otros | |

| FE1 | 34 | 25 | 23 | 6 | 5.0 | 93 | 7 | |

| FE2 | 48 | 17 | 18 | 2 | 9 | 94 | 6 | |

| Caliza | Calcita | Cuarzo | Total cristalino | Amorfo y otros | ||||

| CA1 | 85 | 2 | 87 | 13 | ||||

Composición química de las materias primas recolectadas

| Arcilla | % de másico | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| LOI | SiO2 | Al2O3 | Fe2O3 | K2O | TiO2 | MgO | Na2O | CaO | P2O5 | SO3a | |

| MA1 | 6,30 | 62,22 | 21,47 | 5,58 | 1,84 | 0,96 | 0,80 | 0,34 | 0,17 | 0,13 | 189 |

| MA2 | 7,30 | 60,23 | 22,68 | 5,13 | 2,02 | 0,96 | 0,68 | 0,37 | 0,27 | 0,09 | 500 |

| MA3 | 6,30 | 62,02 | 22,03 | 4,94 | 2,23 | 0,92 | 0,83 | 0,18 | 0,20 | 0,10 | 400 |

| MA4 | 9,0 | 58,01 | 24,71 | 4,00 | 1,81 | 0,99 | 0,82 | 0,24 | 0,20 | 0,06 | 178 |

| MA5 | 8,6 | 59,83 | 21,19 | 5,85 | 1,69 | 0,95 | 0,84 | 0,20 | 0,50 | 0,15 | 400 |

| MA6 | 9,1 | 56,97 | 23,80 | 5,50 | 2,47 | 0,91 | 0,68 | 0,16 | 0,10 | 0,12 | 700 |

| MA7 | 7,1 | 59,23 | 23,12 | 5,63 | 2,18 | 0,95 | 0,97 | 0,37 | 0,06 | 0,17 | 195 |

| Feldespato | LOI | SiO2 | Al2O3 | K2O | N2O | Fe2O3 | TiO2 | MgO | CaO | MnO | SO3* |

| FE1 | 1,2 | 72,47 | 15,87 | 5,38 | 3,29 | 0,86 | 0,18 | 0,24 | 0,35 | 0,05 | 101 |

| FE2 | 1,5 | 76,35 | 14,27 | 4,63 | 1,72 | 0,94 | 0,19 | 0,15 | 0,08 | 0,04 | 0,00 |

| Caliza | LOI | CaO | SiO2 | Al2O3 | Fe2O3 | MgO | P2O5 | K2O | SrO | SO3* | |

| CA1 | 35,3 | 56,68 | 4,60 | 1,32 | 0,94 | 0,64 | 0,17 | 0,09 | 0,06 | 1.200 | |

De la tabla 2 se puede evidenciar que, para todos los materiales arcillosos analizados, aparece la caolinita y la moscovita como las fases pertenecientes al grupo mineralógico de las arcillas (filosilicatos) [12]. Dichas fases juegan un papel muy importante en la plasticidad de las pastas cerámicas y en el grado de vitrificación de los cerámicos obtenidos [13,14]. Por tanto, conocer su proporción puede ser de gran utilidad para los empresarios del sector cerámico regional a fin de seleccionar las materias primas para la formulación de sus respectivas pastas cerámicas. De igual manera, se evidenció que todos los materiales arcillosos cuentan con un porcentaje importante de cuarzo en su composición (entre 27 y 38%), que puede actuar como desgrasante y como fase de soporte del cerámico en la etapa de vitrificación [7]. La mayoría de las muestras presentan un contenido de cuarzo en torno al 30%; solo el material MA3 presenta un valor más elevado. Aunque no hay rangos concretos sobre el porcentaje más idóneo de cuarzo libre en la composición de pastas, en la literatura disponible se recomienda prestar mayor atención al momento de usar este material, debido a los cambios estructurales del cuarzo (cambios de volumen por la transformación del cuarzo α a cuarzo β) durante el proceso de cocción/enfriamiento, que suelen generar problemas de agrietamiento o tensiones en el cerámico producido [9,15]. Estos efectos mencionados deben ser considerados especialmente cuando se decida trabajar con el material arcilloso MA3.

Los mayores contenidos de silicio y aluminio reportados en la tabla 3 muestran buena correlación con la estequiometría de las fases mineralógicas predominantes ya mencionadas. Para el caso del hierro, la tabla 3 (composición química) muestra valores superiores al 4,0% en masa para todos los materiales. Este resultado lleva a inferir que este elemento se encuentra presente no solo como hematita en los materiales arcillosos (según análisis mineralógico), sino que podría también estar presente en algunas de las fases identificadas (moscovita o caolinita) a través del proceso de sustitución isomorfa de aluminio. De igual manera, el hierro podría estar presente dentro de la fase amorfa identificada mediante DRX.

Respecto a la presencia de elementos alcalinos y alcalinotérreos, se evidencia que hay una relación directa entre el contenido de moscovita y la proporción de potasio en las muestras analizadas. La presencia de sodio es muy baja en los datos químicos reportados; su presencia podría deberse a su ubicación como cationes de intercambio en las fases de arcilla, trazas de feldespato o conformando la fase amorfa evidenciada [16]. El contenido de magnesio posiblemente esté asociado a la presencia de moscovita; aun así, no se evidencia una relación directa con el resultado de la composición mineralógica.

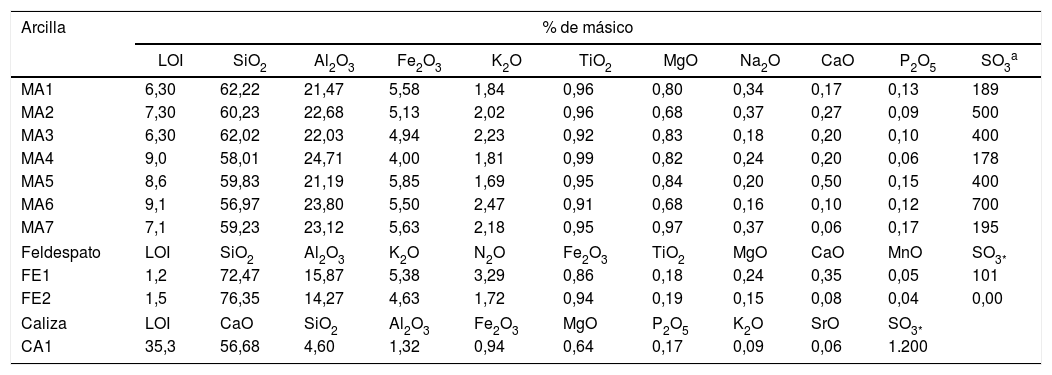

El calcio podría estar presente en la moscovita como fase amorfa o como carbonato de calcio en la muestra. En este último caso, en concentraciones inferiores al 3%, las cuales no pueden ser evidenciadas por la técnica de DRX. A fin de corroborar esta última hipótesis, se realizaron pruebas de calcimetría para establecer la proporción de CaCO3 en los materiales arcillosos. Los resultados obtenidos son presentados en la tabla 4.

De la tabla 4 se puede corroborar que efectivamente sí hay presencia de carbonato de calcio en los materiales arcillosos y que su proporción no supera el 2,0%. Resulta difícil de identificar su mineralogía mediante la técnica de DRX debido al problema de superposición de reflexiones de los planos. Para este porcentaje de CaCO3 obtenido se puede considerar que los materiales arcillosos son del tipo no calcáreo, según los fabricantes de cerámica [17,18]. Estos datos de la tabla 4 aportan un valor importante a la hora de seleccionar las materias primas. Un primer aspecto destacable es que un material con menor contenido de CaCO3 (MA3 y MA7) conllevará un menor consumo energético del proceso de cocción (reacción endotérmica para la descomposición del carbonato); sin embargo, si la finalidad es obtener un producto con cierta porosidad —como suele suceder en algunos cerámicos esmaltados (introducen caliza en la pasta para generar este efecto)— su presencia podría ser benéfica, pues reduciría de alguna manera el coste de producción; en el caso de los materias de estudio sería ventajoso usar MA4 y MA5.

Por último, se ha resaltado en este trabajo el contenido de azufre presente en los materiales arcillosos. La razón de ello es la capacidad que pueden tener algunas fases con presencia de este elemento para generar defectos estéticos en el cerámico obtenido (eflorescencias) [7,19]. De la tabla 3 se evidencia el siguiente orden de proporción de este elemento:

MA4 < MA1 < MA7 < MA3 = MA5 < MA2 < MA6

Esta información también puede ser de utilidad en la toma de decisiones a la hora de adquirir materias primas por parte de los fabricantes del sector. MA1, MA4 y MA7 son los materiales que presentan el menor contenido de azufre; por tanto, son los que presentan el menor riesgo de formación de sulfatos solubles que puedan terminar como eflorescencias en la superficie del cerámico.

En relación con los feldespatos analizados, se evidencia en la tabla 2 que tanto el material FE1 como el FE2 se caracterizan por la presencia de albita y microclina como fases minerales del grupo de los tectosilicatos (feldespatos) [12]. Sin embargo, FE1 presenta una mayor proporción másica de las fases anteriormente mencionadas. Este resultado muestra buena correlación con los elementos alcalinos mostrados en la tabla 3. Un aspecto resaltable de FE1 es la proporción de moscovita en su composición. Este hecho implica que hay un aporte adicional de potasio a la pasta cerámica, con lo cual se podría favorecer la actividad fundente en altas temperaturas [14,16]. De FE2 resalta su mayor contenido de cuarzo y caolinita, aspectos que podrían ser tenidos en cuenta para establecer su aplicabilidad en la formulación de pastas cerámicas en la región, especialmente en la fabricación de baldosas esmaltadas, las cuales se elaboran en hornos con temperatura de cocción por encima de los 1.100°C.

Finalmente, en el caso de la caliza, los resultados de caracterización química y mineralógica demuestran que el material es rico en CaCO3. Resalta la presencia de fase amorfa y otros en la composición mineralógica presentada en la tabla 2. Acorde con el resultado de composición química (tabla 3), al parecer, parte de la fase amorfa podría estar asociada a los elementos que no forman parte de la composición química de las fases cristalinas identificadas (calcita CaCO3 y cuarzo SiO2), es decir, el aluminio, el fósforo, el hierro y el potasio; la fracción amorfa restante muy probablemente está asociada a carbonato de calcio amorfo, puesto que las pérdidas de calcinación y los resultados del análisis térmico de la tabla 5 permiten hacer esta proposición. El contenido de magnesio es bastante bajo en el análisis de la muestra CA1. Su presencia podría estar asociada a sustituciones de este elemento por el calcio en la estructura de la calcita y no a la presencia de otros carbonatos como la dolomita, ya que este último se descompone a temperatura inferior a los 700°C (ver eventos de pérdida de masa en tabla 4) [20]. Un aspecto que tener en cuenta en el resultado obtenido es la presencia de azufre: se debería ser cuidadoso a la hora de realizar formulaciones de pastas con altas concentraciones de caliza a fin de reducir los riesgos de aparición de eflorescencias.

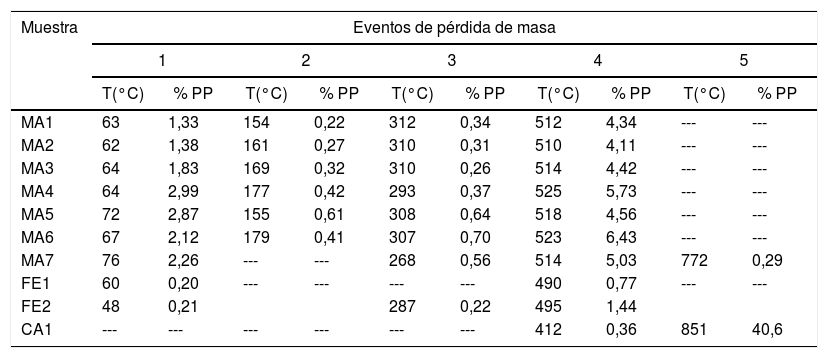

Consolidado de los eventos de pérdida de peso establecidos a partir de los perfiles de TG/DTG

| Muestra | Eventos de pérdida de masa | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||||||

| T(°C) | % PP | T(°C) | % PP | T(°C) | % PP | T(°C) | % PP | T(°C) | % PP | |

| MA1 | 63 | 1,33 | 154 | 0,22 | 312 | 0,34 | 512 | 4,34 | --- | --- |

| MA2 | 62 | 1,38 | 161 | 0,27 | 310 | 0,31 | 510 | 4,11 | --- | --- |

| MA3 | 64 | 1,83 | 169 | 0,32 | 310 | 0,26 | 514 | 4,42 | --- | --- |

| MA4 | 64 | 2,99 | 177 | 0,42 | 293 | 0,37 | 525 | 5,73 | --- | --- |

| MA5 | 72 | 2,87 | 155 | 0,61 | 308 | 0,64 | 518 | 4,56 | --- | --- |

| MA6 | 67 | 2,12 | 179 | 0,41 | 307 | 0,70 | 523 | 6,43 | --- | --- |

| MA7 | 76 | 2,26 | --- | --- | 268 | 0,56 | 514 | 5,03 | 772 | 0,29 |

| FE1 | 60 | 0,20 | --- | --- | --- | --- | 490 | 0,77 | --- | --- |

| FE2 | 48 | 0,21 | 287 | 0,22 | 495 | 1,44 | ||||

| CA1 | --- | --- | --- | --- | --- | --- | 412 | 0,36 | 851 | 40,6 |

PP: pérdida de masa; T(°C): punto de inflexión donde hay la mayor pérdida de masa, expresado en grados Celsius.

En la tabla 5 se han consolidado los eventos de pérdida de peso evidenciados en los perfiles de termogravimetría (TG) y TG diferencial (DTG) de los materiales analizados.

Con excepción de la caliza, los demás materiales analizados por la técnica de ATG muestran un evento de pérdida de masa entre 50 y 80°C acorde con la información de la tabla 5. Es muy probable que este evento esté asociado a la salida de agua físicamente absorbida en los materiales [21]. Esta afirmación se soporta en los datos de flujo de calor obtenidos, los cuales no han sido presentados en este documento. Aun así, se resalta que todos los eventos evidenciados hasta 950°C fueron de tipo endotérmico. Las muestras MA4 y MA5 son las que presentan la mayor pérdida de masa. Este hecho podría estar asociado a la mayor proporción de fases de arcilla (ver resultado de DRX en tabla 2), las cuales presentan propiedades fisicoquímicas características (capacidad higroscópica o la misma estructura laminar) que permiten este comportamiento de retención de humedad [22,23].

Para todos los materiales arcillosos se evidenció un evento de pérdida de masa entre 150 y 180°C (ver tabla 5). Este evento, acorde con datos previamente reportados en la literatura [20,21], y la cantidad de masa liberada podrían indicar que este es originado por un proceso de pérdida de agua asociada a la existencia de proporciones relativas de arcillas tipo esmectita, especialmente montmorillonita. Esta proposición de la fase montmorillonita se da debido a que en un estudio previo [24], usando muestras de material modificado (muestras orientadas, glicoladas y procesos de calcinación), se corroboró la existencia de dicha fase mediante DRX, puesto que mediante el análisis volumétrico tradicional su identificación no fue posible.

Sobre el evento de pérdida de masa evidenciado entre 270 y 313°C no hay certeza de a qué se deba. Es importante aclarar que se trata de un evento de tipo endotérmico, con lo cual se descarta su relación con la oxidación de materia orgánica. La revisión de la literatura permite proponer como alternativa la presencia de fases hidratadas de hierro de baja proporción en la muestra, como la goethita y la lepidocrocita [20,21]. La existencia de dichas fases podría llegar a explicar las discrepancias en cuanto al contenido de hierro presentado en la tabla 3 y su relación con la composición mineralógica (tabla 2).

El principal evento de pérdida de masa se ha evidenciado entre 400 y 530°C. Este hecho muy probablemente se deba a la deshidroxilación de la caolinita, la cual se da a partir de los 400°C [20,21]. De igual manera, en el evento podría estar complementariamente asociada la deshidroxilación de la moscovita. Los eventos de deshidroxilación de la moscovita pura se dan entre 820 y 920°C (no se evidenciaron en los perfiles de DTG). Se ha demostrado que los procesos de molienda pueden modificar seriamente la temperatura de deshidroxilación de diferentes filosilicatos (pirofilita, talco, moscovita y caolinita). En el caso de la moscovita se ha evidenciado que se puede reducir hasta valores cercanos a los 600°C [25–27]. Otro resultado que aporta la técnica de ATG y que puede llegar a ser de interés científico y tecnológico es la clasificación del grado de desorden de la estructura de la caolinita. Smykatz-Kloss [20] estableció correlaciones que permiten estimar este dato para esta fase mineral a partir de la temperatura de deshidroxilación. Para el caso de todas las caolinitas presentes en los materiales arcillosos analizados, estas pueden ser catalogadas, según dicho autor, como extremadamente desordenadas debido a que presentan temperaturas de deshidroxilación inferiores a los 530°C. Este comportamiento puede ser de utilidad a los empresarios de la región para hacer modificaciones a la curva de cocción (ahorros de tiempo) y para tener un mayor seguridad en el manejo de hornos, especialmente en los hornos de llama invertida o colmena (producción por lotes), en los cuales se debe hacer control de la presión por acumulación de vapor de agua en el interior (producto de la etapa de deshidroxilación de la caolinita).

En el caso de los feldespatos y calizas, también se evidencia este evento en este rango de temperaturas. Este hecho permite corroborar la existencia de caolinita, acorde con lo establecido en el análisis de DRX presentado en la tabla 2.

Para el caso del material MA7 se evidenció un pequeño evento de pérdida de masa en 772°C. La revisión de la literatura y los resultados previos de calcimetría llevan a suponer que podría tratarse de pequeñas concentraciones de calcita (CaCO3) en el material [20,21]. Es importante resaltar que en la tabla 4 se evidenció que todos los materiales arcillosos tienen carbonatos en su composición (<2,0%) y que MA7 es uno de los de más baja proporción. Esto lleva a cuestionar por qué no se evidenciaron eventos de pérdida de masa cerca de 800°C para los demás materiales. La explicación de este resultado podría deberse a las limitaciones propias de la técnica de TG, especialmente la pequeña cantidad de muestra utilizada (menor a 30mg), la cual, debido a la poca proporción de carbonato, no garantiza su presencia y conlleva que se presenten situaciones como esta.

Los resultados de ATG obtenidos para la caliza (CA1) corroboran lo anteriormente planteado. Se aprecia que hay una gran pérdida de masa cerca de 851°C, asociada a la descomposición de la calcita. El valor de pérdida de masa guarda buena correlación con los resultados de composición mineralógica y química presentados en las tablas 2 y 3. Es decir, que la proporción de carbonato de calcio es superior al 80%. No se evidenciaron eventos de pérdida de masa con la temperatura entre 600 y 700°C que permitiesen inferir la presencia de otro tipo de carbonatos [20,21].

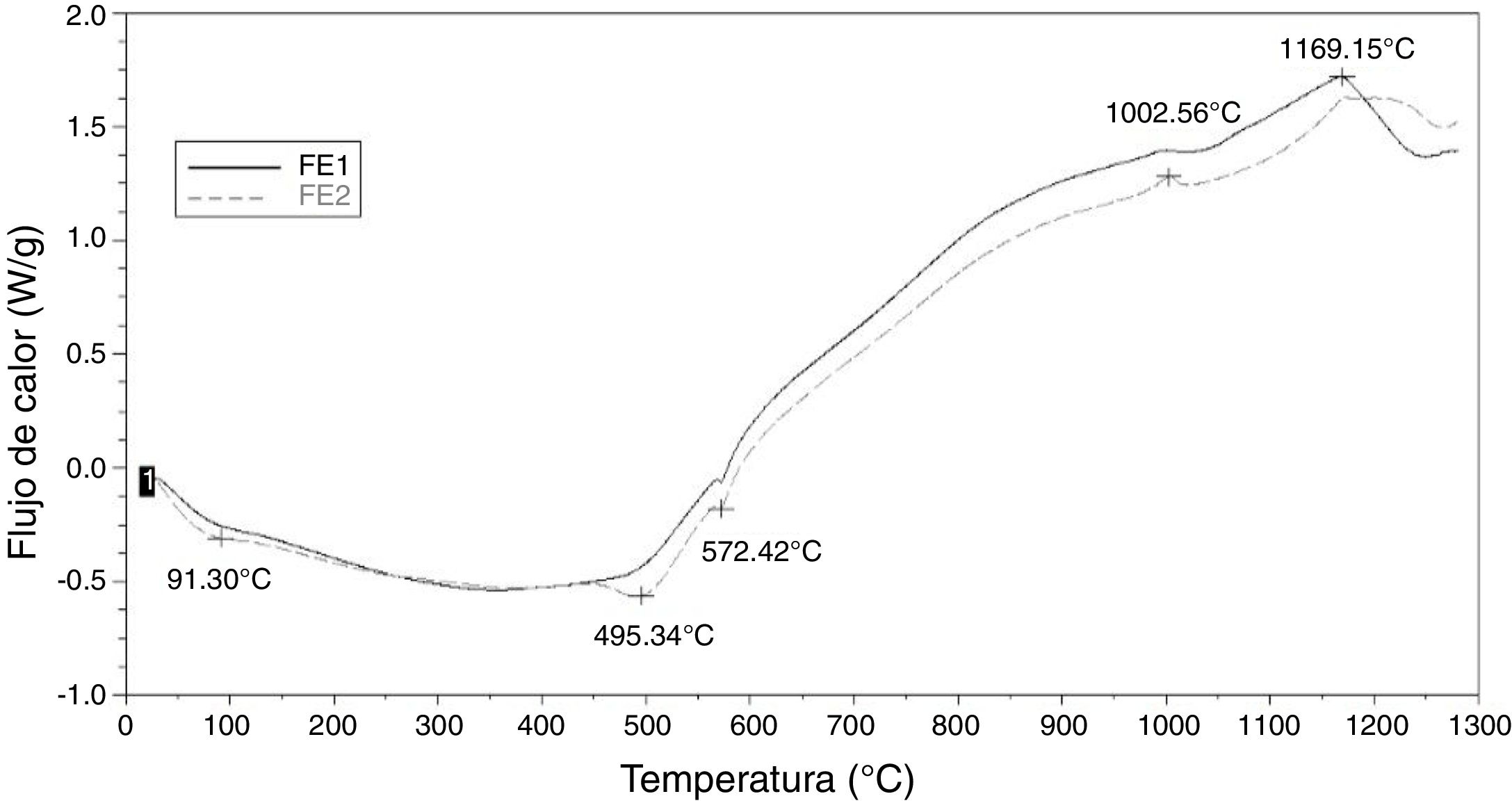

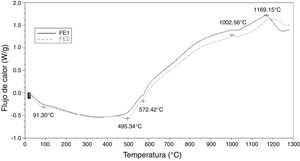

En el caso de los feldespatos, el análisis termogravimétrico (tabla 5) permite corroborar la existencia de caolinita (evento de pérdida de masa en 490°C y 495°C, producto de la deshidroxilación de la fase) en ambos materiales, lo que apoya los resultados del análisis de DRX presentado en la tabla 2. En el caso de estos materiales (FE1 y FE2), sí se presentan los cambios observados en el perfil de flujo de calor. Esto, con el fin de inferir qué sucede con esta variable en altas temperaturas, que es donde el feldespato comienza su proceso como agente fundente [28]. El perfil de flujo de calor de los 2 materiales se presenta en la figura 2.

En la figura 2 se pueden evidenciar los eventos endotérmicos en 91°C y 495°C asociados a la pérdida de agua y deshidroxilación de la caolinita descritos en el análisis de la tabla 5. A 572°C se observa la presencia del evento endotérmico que es requerido para llevar a cabo la transformación del cuarzo de la forma α a la β, de esta forma también se corrobora la presencia de esta fase en los materiales feldespáticos. Cerca de los 1.000°C se observa un evento exotérmico, el cual ha sido asociado en la literatura con el proceso de cristalización de mullita primaria a partir de la metacaolinita presente en ambos materiales [29]. Sobre este hecho se evidencia en la figura 2 que el evento tiene mayor intensidad en el caso del material FE2, es decir, que este último material presenta un mayor contenido de caolinita, lo cual resulta acorde con el resultado de DRX obtenido. Finalmente, se observa otro evento exotérmico cerca de 1.170°C asociado también a procesos de cristalización. En este último caso se observa que en FE1 se libera más calor y que, a partir de la pendiente del evento, se puede inferir que la cinética de cristalización es más rápida en comparación con FE2. Esta información obtenida puede ser de interés para los empresarios interesados en el desarrollo de productos gresificados (y que usan feldespato en sus pastas cerámicas), en los que las temperaturas de cocción están por encima de los 1.150°C [28].

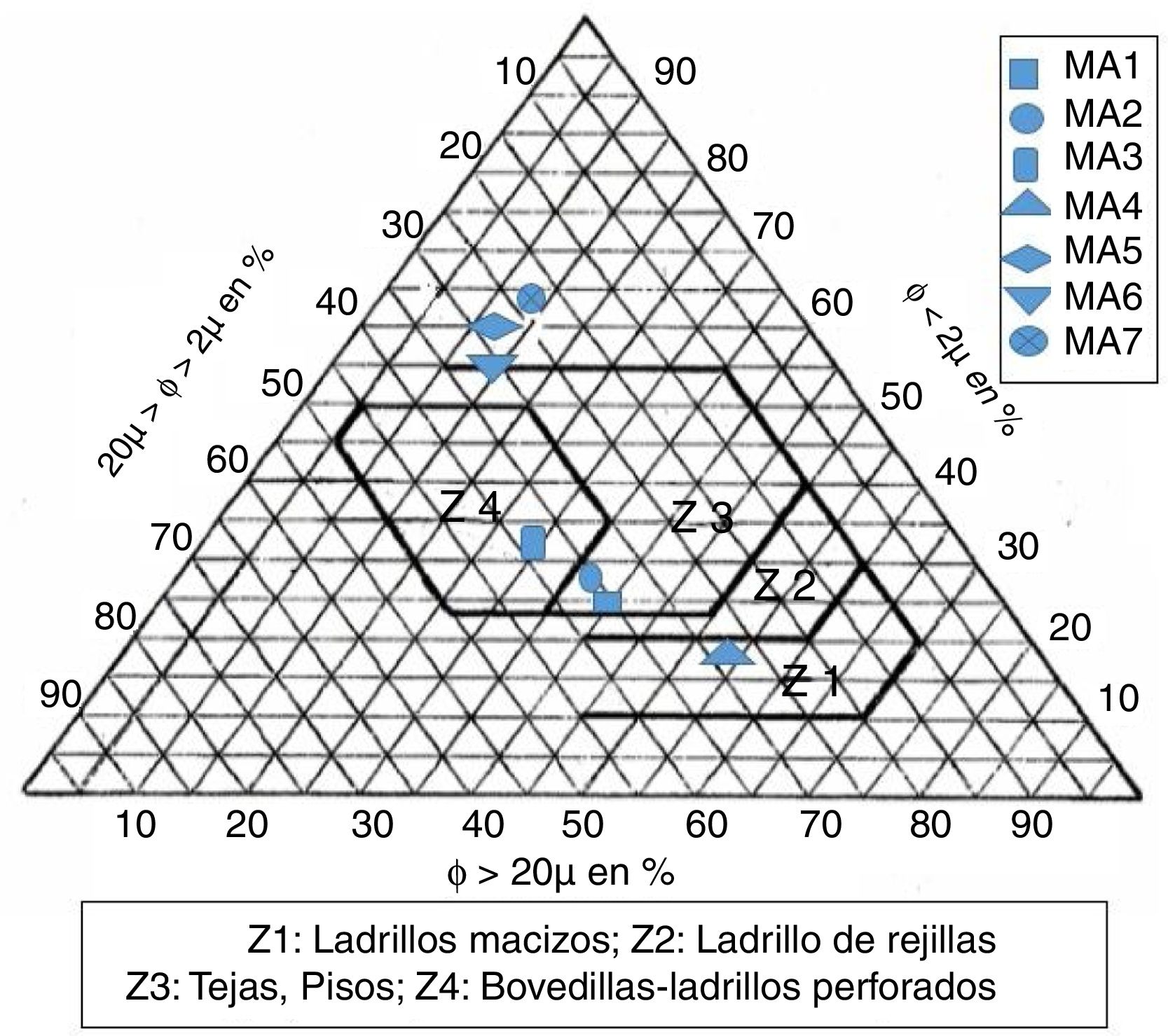

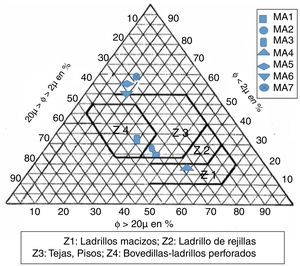

Aptitud cerámicaA partir del trabajo de Winkler [30] con arcillas, se logró establecer una herramienta sencilla (diagrama o triángulo de Winkler) que permite conocer la aptitud cerámica de un material a partir de su contenido de arenas, limos y arcillas. En este trabajo se hizo uso de esta herramienta tomando como partida los resultados de tamaño de partícula establecidos por la técnica del hidrómetro. Los resultados obtenidos para cada uno de los materiales arcillosos se presentan en la figura 3.

De la figura 3 es posible evidenciar que existe variabilidad en cuanto el uso que puede tener cada uno de los materiales arcillosos en función de la distribución granulométrica. Se evidencia como MA4 se ubica en la zona inferior del diagrama y representa que tiene una aptitud adecuada para la elaboración de ladrillos macizos (zona 1 en la figura 3). Este tipo de material (MA4) podría llegar a ser de interés en la región para los fabricantes de pavimentos o piezas de uso en tráfico liviano o pesado. Claro está que estudios detallados deben realizarse a fin de corroborar esta posibilidad de uso. En el apartado de propiedades tecnológicas se presenta mayor información sobre este planteamiento.

Los materiales MA1 y MA2 se ajustan perfectamente dentro de la zona Z3 de la figura 3. MA5, MA6 y MA7 se encuentran cerca de la frontera de esta misma zona, es decir, que esta clase de materias primas presentan buenas características para la fabricación de tejas y pavimentos. Este resultado obtenido se ajusta bastante bien a la realidad de las empresas del sector cerámico regional en la actualidad, en las que se da una prevalencia por la elaboración de baldosas cerámicas con y sin esmalte. Por último, se tiene el caso del material MA3, el cual presenta características adecuadas para la fabricación de bovedillas y ladrillos perforados, según la metodología de Winkler. Cerámicos de construcción como las bovedillas han ganado campo dentro de la gama ofrecida por los empresarios de la región. Por tanto, el establecimiento de la existencia de materias primas con las condiciones adecuadas y presentes de forma natural podría disminuir los costes a la hora de preparar las pastas cerámicas para esta clase de producto.

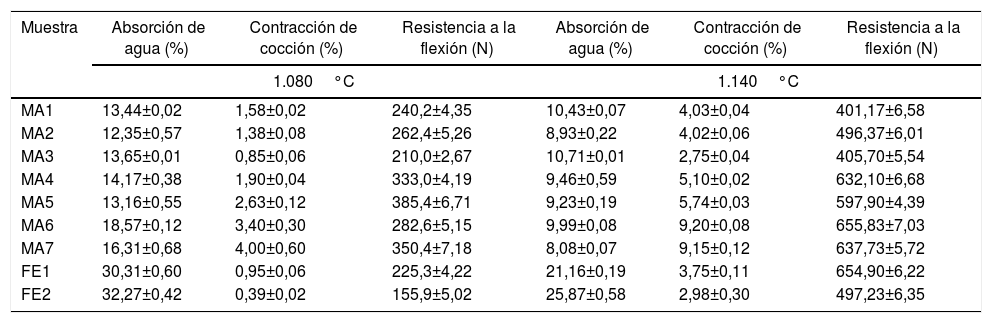

Propiedades tecnológicas de cerámicos obtenidos a partir de los materiales arcillososA fin de establecer correlaciones entre las propiedades del cerámico y su composición mineralógica, se han realizado algunas medidas de las principales variables que son valoradas en un material cerámico de construcción. El resultado de estas pruebas se ha consolidado en la tabla 6.

Propiedades tecnológicas de los cerámicos elaborados con los materiales arcillosos

| Muestra | Absorción de agua (%) | Contracción de cocción (%) | Resistencia a la flexión (N) | Absorción de agua (%) | Contracción de cocción (%) | Resistencia a la flexión (N) |

|---|---|---|---|---|---|---|

| 1.080°C | 1.140°C | |||||

| MA1 | 13,44±0,02 | 1,58±0,02 | 240,2±4,35 | 10,43±0,07 | 4,03±0,04 | 401,17±6,58 |

| MA2 | 12,35±0,57 | 1,38±0,08 | 262,4±5,26 | 8,93±0,22 | 4,02±0,06 | 496,37±6,01 |

| MA3 | 13,65±0,01 | 0,85±0,06 | 210,0±2,67 | 10,71±0,01 | 2,75±0,04 | 405,70±5,54 |

| MA4 | 14,17±0,38 | 1,90±0,04 | 333,0±4,19 | 9,46±0,59 | 5,10±0,02 | 632,10±6,68 |

| MA5 | 13,16±0,55 | 2,63±0,12 | 385,4±6,71 | 9,23±0,19 | 5,74±0,03 | 597,90±4,39 |

| MA6 | 18,57±0,12 | 3,40±0,30 | 282,6±5,15 | 9,99±0,08 | 9,20±0,08 | 655,83±7,03 |

| MA7 | 16,31±0,68 | 4,00±0,60 | 350,4±7,18 | 8,08±0,07 | 9,15±0,12 | 637,73±5,72 |

| FE1 | 30,31±0,60 | 0,95±0,06 | 225,3±4,22 | 21,16±0,19 | 3,75±0,11 | 654,90±6,22 |

| FE2 | 32,27±0,42 | 0,39±0,02 | 155,9±5,02 | 25,87±0,58 | 2,98±0,30 | 497,23±6,35 |

Acorde con las temperaturas de cocción usada, se puede evidenciar que hay variación significativa entre los resultados de las propiedades tecnológicas de los cerámicos elaborados. En el caso del porcentaje de absorción de agua, se evidencia que a 1.080°C, MA6 y MA7 son los materiales con los valores más elevados en esta variable dentro del grupo de las materias primas arcillosas. Sin embargo, al ser evaluadas a 1.140°C se evidencia una evolución muy drástica en esta variable, tanto así que MA7 alcanza el valor más bajo de absorción de agua entre todos los materiales evaluados. Este comportamiento evidenciado está asociado a los mayores contenidos de potasio en estos 2 materiales y correlacionado con la presencia de moscovita en las arcillas. Por tanto, se puede llegar a inferir, acorde con los resultados, que hay una relación directa entre el contenido de moscovita, la porosidad del material y la resistencia mecánica a la flexión, según los datos presentados en la tabla 6.

En el caso de MA5, que ha sido la muestra con mayor contenido de caolinita, se evidencia que presenta valores de absorción de agua y resistencia mecánica a la flexión, de manera similar a los mostrados por MA6 y MA7. Aun así, la velocidad de cambio para ambas variables es mucho más lenta. En favor de MA5 se encuentra el hecho de que con este material no hay contracciones tan fuertes como en los 2 materiales de comparación. Este último aspecto podría ser interés cuando al ceramista le interesa tener un mayor control dimensional de los productos fabricados.

MA3, a pesar de ser el material con mayor contenido de cuarzo, presenta un porcentaje de absorción de agua similar a MA5 (el material con mayor contenido de caolinita) en la temperatura más baja de evaluación. Sin embargo, a 1.140°C el material termina ocupando los valores más altos de absorción de agua y uno de los valores más bajos de resistencia mecánica a la flexión del grupo de arcillas evaluado. La respuesta a este comportamiento requiere de análisis adicionales a las probetas cocidas y tal vez evaluar el efecto de la granulometría, aspecto que se propone evaluar en trabajos futuros. Como aspecto destacable de MA3 está su baja contracción de cocción, lo cual lo hace interesante para uso en materiales en los que el control dimensional es muy relevante.

MA1 presenta un comportamiento particular: posee altos valores de absorción de agua y datos bajos de resistencia mecánica a la flexión. A diferencia de MA3, el contenido de cuarzo no es tan alto. Sin embargo, se resalta que este material es el que presenta el menor contenido de moscovita: resaltamos nuevamente el papel que podría estar jugando dicha fase en la mejora de las propiedades tecnológicas evaluadas.

En el caso de MA2 y MA4, la situación no parece tan clara. Incluso el efecto de la mineralogía parece contradictorio. Respecto a MA2, se evidencia en la tabla 2 que este material es rico tanto en caolinita como en moscovita, con uno de los valores más bajos de absorción de agua, pero con una resistencia mecánica no muy grande comparada con MA6 y MA7, que tienen también alta proporción de moscovita. En el caso de MA4 sucede un proceso contrario: los contenidos de caolinita y moscovita son bajos, pero presenta una alta resistencia mecánica a la flexión. Dos posibilidades podrían llegar a explicar este resultado: la primera de ellas es la posible influencia de la fase amorfa identificada, acorde con la información de la tabla 2 (MA4 tiene la mayor proporción de amorfos) y la segunda podría tratarse de un efecto de la distribución granulométrica, según los datos presentados en la figura 3.

ConclusionesSe evidenció variabilidad en la composición mineralógica de los materiales arcillosos provenientes de cada una de los yacimientos mineros, incluso perteneciendo a la misma formación geológica. Con este resultado el ceramista de la región puede tener certeza de que es necesario el análisis detallado de cada materia que desee utilizar.

Los materiales arcillosos analizados se caracterizan por poseer bajos contenidos de carbonatos (<2,0% en peso), acorde con los resultados de DRX, FRX, ATG/calorimetría diferencial de barrido y la prueba de calcimetría. Este resultado permite clasificarlas como arcillas no calcáreas que pueden ser usadas sin mayores problemas en la fabricación de pavimentos no porosos.

Los materiales arcillosos tal como fueron extraídos del yacimiento minero presentan variabilidad en cuanto a su aptitud cerámica, acorde con el diagrama de Winkler, lo que permite reconocer las mejores posibilidades de trabajo para dichas materias primas.

Caolinita, moscovita y esmectitas en pequeñas cantidades (posiblemente montmorillonita) son las fases mineralógicas del grupo de los filosilicatos que se evidencian en los materiales arcillosos analizados. Esta información es un aporte a la construcción de conocimiento sobre las arcillas regionales. El análisis cuantitativo reveló que la proporción de caolinita en los yacimientos de explotación minera de la región puede estar entre el 24 y el 40%: este último es el obtenido por la muestra MA5. En el caso de la moscovita, puede ir desde el 10 hasta el 23%, con las muestras MA6 y MA7 como las de mayor proporción. Estos datos son de gran importancia para la toma de decisiones en aspectos como plasticidad, agua de amasado, diseño de curvas de secado y cocción, tendencias de resistencia mecánica, entre muchas otras variables del proceso cerámico.

Acorde con la temperatura de deshidroxilación de la fase caolinita en los perfiles de ATG y con la clasificación establecida por Smykatz-Kloss, las caolinitas de la región pueden ser consideradas como extremadamente desordenadas. Estos datos permiten mejorar el conocimiento referente a las características fisicoquímicas de algunas arcillas de la zona.

Se evidencia una buena correlación entre el contenido de moscovita en los materiales arcillosos y las mejoras de las propiedades tecnológicas analizadas.

Los autores agradecen a la Universidad Francisco de Paula Santander, en especial al Fondo de Investigación Universitario FINU, y al personal del Centro de Investigación de Materiales Cerámicos por el apoyo brindado para el desarrollo de la investigación. De igual forma, a los empresarios del sector cerámico regional por el suministro de las muestras analizadas.