La incorporación a los conglomerados cementíceos de residuos de construcción y/o demolición triturados tiene como objetivo conseguir un balance medioambiental positivo, de manera que la industria de la construcción asuma residuos de diverso origen. El vidrio como residuo tiene un alto grado de recuperación y numerosas posibilidades de reutilización. La incorporación de residuos de vidrio a los morteros de cemento se estudia con el fin de conocer su comportamiento como sustituto del árido y la capacidad de modificar las propiedades del producto final. El presente trabajo aborda el análisis de las modificaciones que produce en un mortero de referencia 1:3 (cemento/arena) una sustitución parcial de la arena por vidrio doméstico triturado, en proporciones de un 25 y un 50% en peso. Se ha llevado a cabo la caracterización química, mineralógica, física, térmica y mecánica. Posteriormente las muestras se sometieron a calentamientos a 600 y 800°C con el fin de evaluar su comportamiento tras soportar condiciones similares a las de un mortero refractario. Los resultados han puesto de manifiesto sensibles diferencias en las muestras, que se reflejan en un mejor comportamiento para los materiales que incorporaban fracciones de vidrio en su composición.

The incorporation of grounded construction and/or demolition wastes to cementitious conglomerates aims to achieve a positive environmental balance, so that the construction industry assumes wastes from different sources. Glass as a waste has a high recovery degree and numerous reuse possibilities. The glass residues incorporation to the cement mortar is studied in order to know its behavior as arid substitute and its capacity of modify the final product properties. The present work deals with the analysis of the modifications produced in a reference mortar 1:3 (cement/sand) by a partial replacement of sand with grounded domestic glass, in proportions of 25 and 50% by weight. Chemical, mineralogical, physical and mechanical characterization were developed. Subsequently, samples were subjected to heating to 600 and 800°C in order to evaluate their behavior after suffering similar conditions to those of a refractory mortar. The results have shown significant differences in the coefficients of thermal conductivity of the samples, which are reflected in a better performance for the materials with glass fractions in their composition.

El volumen de residuos de vidrio recogido en España ha experimentado un crecimiento sostenido desde el año 2000. Desde entonces hasta principios del 2008 las cifras de reciclaje de vidrio llegaron a duplicarse, pasando del 30% hasta un 60,3%. En 2015 ya se superaba en un 8% la cantidad obligada por la Unión Europea del 60%, y en 2016 se llegó a alcanzar el 70% de todo el vidrio doméstico generado por los ciudadanos [1].

Para facilitar el reciclaje por parte de los ciudadanos, a lo largo del pasado año 2016 se instalaron en España más de 9.000 contenedores, aumentando en un 5% los dispositivos disponibles, alcanzando un número de 211.876 contenedores en España, siendo uno de los países europeos con mayor dotación en este tipo de equipamiento (un contenedor por cada 211 habitantes). A nivel europeo, la Directiva 2008/98/CE regula la producción y la gestión de residuos, siendo el objetivo planteado a nivel nacional que en 2020 se consiga reciclar la totalidad de los residuos de envases de vidrio doméstico, y para esto se ha comprometido una inversión de 300 millones de euros [2].

A partir de estas premisas, el residuo de vidrio, independientemente de su origen (residuos sólidos urbanos, residuos de construcción y demolición, taras en cadenas de fabricación, etc.), se presenta como un opción válida para incorporarse como componente de morteros de cemento. Es importante señalar la existencia de 2 importantes líneas de investigación:

- a)

Empleo de vidrio como sustituto del cemento [3–7], a partir de la capacidad puzolánica del vidrio finamente triturado [8], debido a su disolución en el medio alcalino durante la hidratación del conglomerante, con posibilidad de desarrollar reacciones similares a las de los silicatos cálcicos del cemento [9,10].

- b)

Empleo de vidrio como sustituto del árido [11–14].

Este trabajo abunda en la tendencia cada vez mayor de estudiar sustituciones parciales de los áridos de morteros y hormigones por agregados procedentes de residuos reciclados con la finalidad de reducir el consumo de recursos naturales y, en la medida de lo posible, conseguir una mejora de las propiedades de los conglomerados [15,16], en este caso, la mejora de prestaciones a altas temperaturas. En este sentido, cabe señalar la ventaja que presenta el vidrio por ser un material mayoritariamente:

- -

Limpio y de fácil separación respecto a otros residuos.

- -

Fácil de triturar y en el que controlar la granulometría deseada carece de complicación debido a la poca energía requerida para su machaqueo en equipos similares a los que se utilizan en canteras o plantas de tratamientos de residuos.

Las limitaciones establecidas legalmente en España para el empleo de agregados reciclados son solo para hormigones estructurales, recomendando la instrucción EHE (2008) restringir el contenido de árido grueso reciclado al 20% en peso sobre el contenido total de esta fracción, no planteando objeciones para la sustitución del árido fino (UNE-EN 13139 y UNE-EN 13139/AC:2004). Es importante señalar también los posibles problemas de durabilidad en el caso de sustitución parcial de arena por agregado de vidrio; en este caso no se dan procesos de degradación árido-álcali relevantes [17–19], viéndose particularmente mitigados por el tamaño de la partícula y la baja superficie específica que presentan [15,17].

Con relación a la conductividad térmica, el coeficiente de conductividad térmica del vidrio de procedencia doméstica se estima en un valor medio de 0,8W/m·K, si bien puede variar levemente dependiendo de las características específicas del material. Considerando que este coeficiente para un mortero de cemento, independientemente de su composición y dosificación, en ningún caso se estima inferior a 1,2W/m·K [20], cabe pensar que la incorporación de vidrio como agregado sustitutivo de la arena puede implementar el efecto secundario de un descenso del coeficiente final del producto obtenido.

Los morteros objeto de estudio no entrarían en la consideración de morteros refractarios conforme a las especificaciones de la norma UNE-EN ISO 1927-1:2012, puesto que la clasificación parte de una resistencia mínima de 1.200°C, si bien comercialmente en los productos de construcción es común la indicación de morteros refractarios para aquellos que tienen resistencia térmica a exposiciones en torno a los 700°C. Otras normativas con relación a los productos refractarios son ASTM F1097-17 Standard Specification for Mortar, Refractory (High-Temperature, Air-Setting), ASTM C199-84(2016) Standard Test Method for Pier Test for Refractory Mortars.

ObjetivosEl objetivo del presente estudio es comprobar el comportamiento de morteros cuyo árido se encuentra parcialmente sustituido por vidrio doméstico triturado procedente de reciclado, a partir de la caracterización de productos con porcentajes de sustitución del 25 y el 50% respecto a una muestra de referencia.

Considerando las diferencias de comportamiento de los morteros en función de los porcentajes de sustitución del árido, se analiza la viabilidad potencial de los materiales objeto de estudio, a partir de la evaluación de las características químicas, mineralógicas, físicas, térmicas y mecánicas, así como la correlación con los coeficientes de conductividad térmica con la evolución experimentada a alta temperatura y en condiciones asimilables a las que debería soportar un mortero comercial de características refractarias, conforme a las limitaciones del término indicadas anteriormente [21].

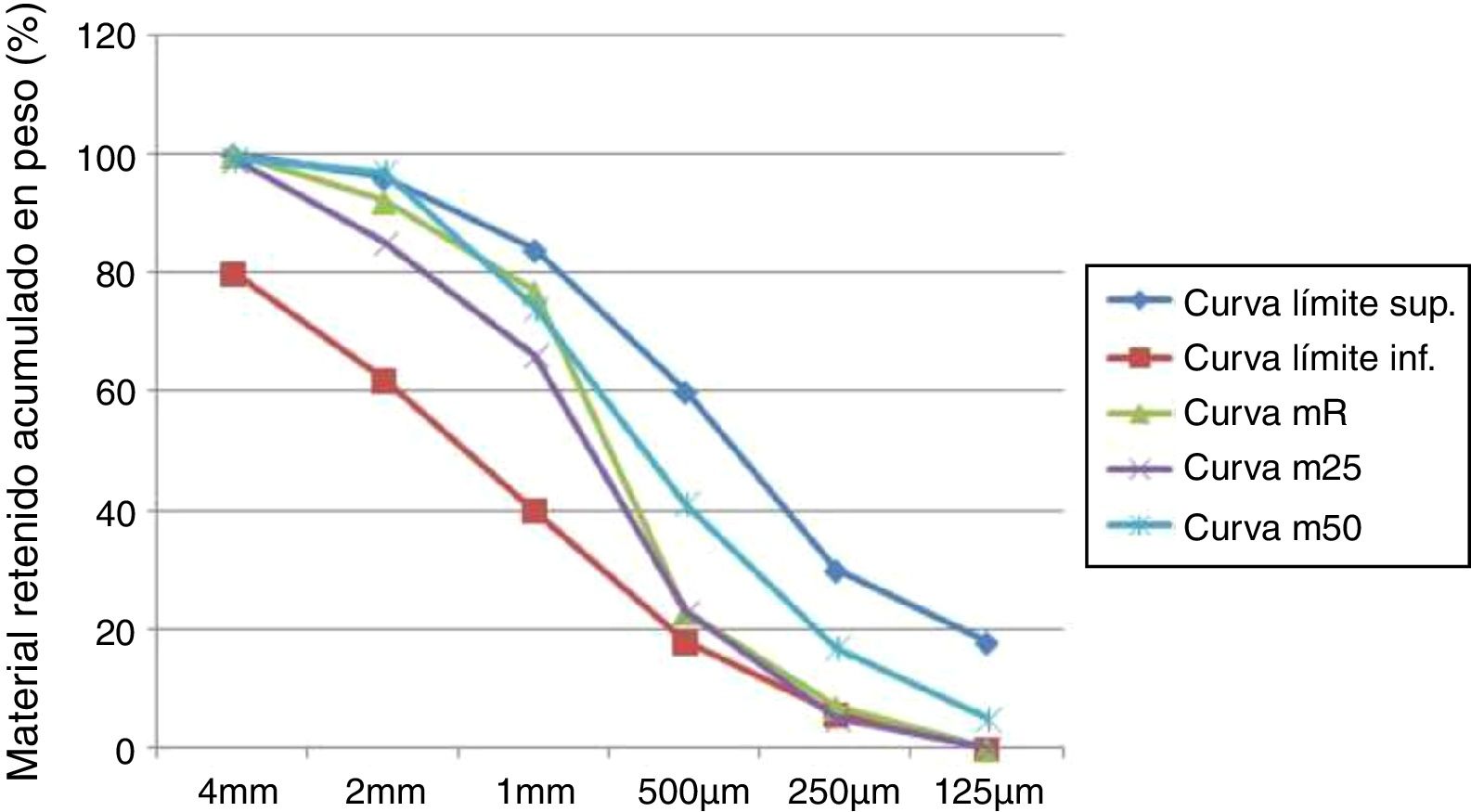

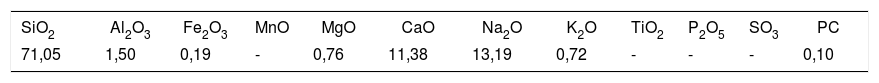

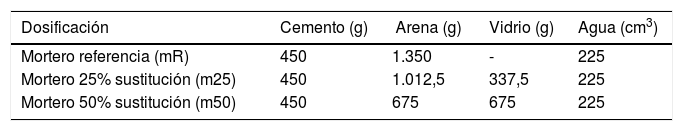

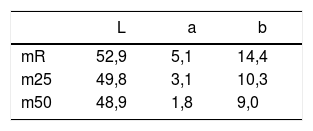

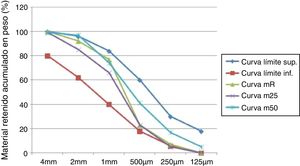

Materiales y metodologíaMaterialesPara la fabricación de los morteros se ha considerado una dosificación de referencia con una relación 1:3 (cemento:arena) y se ha utilizado un cemento comercial CEM IV/B (V) 32,5 conforme a la UNE-EN 197-1. La elevada puzolanidad de este cemento lo hace idóneo para evaluar el efecto del agregado, por resultar particularmente inerte a las posibles reacciones en condiciones propicias con los componentes alcalinos del vidrio. La arena empleada es natural silícea (98%) con un diámetro máximo de 2mm de granulometría conforme a las curvas de máxima compacidad. El vidrio utilizado como agregado para la sustitución parcial del árido es un vidrio convencional de naturaleza sodocálcica procedente de reciclado doméstico, cuya granulometría garantiza la adecuada compacidad de las mezclas finales utilizadas. La composición química del vidrio ha sido analizada mediante fluorescencia de rayos X (tabla 1). La sustitución se ha realizado en proporciones del 25 y el 50%, manteniéndose una correcta adaptación a las curvas de máxima compacidad (fig. 1). El proceso de trituración del vidrio se ha realizado en una trituradora de mandíbulas.

El contenido en agua ha sido el mismo para todas las muestras, con una relación agua/cemento de 0,5, que garantizaba la consistencia plástica de todas las muestras conforme a las especificaciones de la norma UNE-EN-1015-3 (2007). La sustitución con vidrio genera un efecto contrapuesto; si bien por la disminución de la superficie específica por un mayor contenido en las fracciones más gruesas puede verse favorecida la trabajabilidad por efecto del agua, hay autores que evidencian una disminución de dicha trabajabilidad por la morfología de los agregados de vidrio con formas de grano más angulosas [15,22]. La dosificación completa de los morteros queda recogida en la tabla 2.

Las muestras se han nombrado como mR (mortero de referencia con un 100% de árido natural), m25 (árido con un 25% de vidrio) y m50 (árido con un 50% de vidrio). Las probetas sometidas a calentamiento se han acompañado en su designación por los valores de temperatura alcanzados: 600 y 800°C, respectivamente.

La fabricación de las probetas se realizó de acuerdo con la norma UNE-EN 1015-11 (2007), manteniéndose el período de curado durante 28 días en cámara climática, en unas condiciones de 20°±2 y 95%±5 de humedad ambiental.

MetodologíaUna vez completado el proceso de endurecimiento de las probetas, se realizó la caracterización química mediante fluorescencia de rayos X, en el espectrómetro de fluorescencia de rayos X Panalytical (Axios) de tubo de Rh para el análisis elemental de muestras sólidas, y caracterización mineralógica mediante difracción de rayos X, en difractómetro marca Bruker-AXS modelo D8I-A25, equipado con un ánodo de cobre Kα (λ=1.5405¿), con configuración Bragg-Bentano θ-θ, filtro de níquel y detector lineal Lynxeye, mediante la técnica de polvo.

Se determinó la absorción de agua a presión atmosférica y la compacidad de los diferentes morteros mediante desecación hasta peso constante e inmersión en agua hasta peso constante, y densidad aparente geométrica en porosímetro de mercurio Pore Master 60 GT, necesaria para el cálculo de la conductividad térmica. Con la finalidad de disponer de mayor información sobre la distribución del sistema poroso de las muestras, así como de la influencia del agregado de vidrio, se llevó a cabo un estudio mediante ultrasonidos con equipo Steinkamp Ultrasonic Tester BP-7, testando con las sondas las probetas en sentido longitudinal y en sentido transversal con 6 medidas y sus medias del tiempo de transmisión de ultrasonidos en metros por segundo (fig. 2).

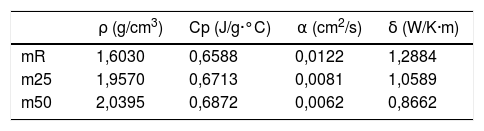

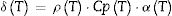

A partir de las muestras extraídas por corte de las probetas fabricadas con las 3 dosificaciones se determinaron los coeficientes de conductividad térmica δ, calculados a partir de la densidad geométrica por calorimetría diferencial de barrido modulada a 30°C, con el objeto de verificar la influencia de la presencia de vidrio en la capacidad de transmisión del calor de los materiales [23]. Las medidas de calor específico (J/[g °C]), difusividad térmica (cm2/s) y conductividad térmica (W/m·K) se realizaron en un equipo Linseis-LFA 1600 y DSC Q20-TA Instruments. El cálculo de los coeficientes se realizó conforme a la ecuación (1), que recoge los 3 parámetros indicados.

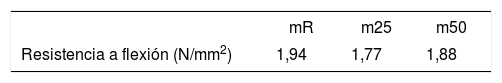

donde δ es la conductividad térmica, ρ la densidad, Cp el calor específico y α la difusividad térmica.Las probetas fueron sometidas a ensayo mecánico a flexión (fig. 3) y compresión conforme a la norma UNE-EN 196-1 (2005), con una velocidad de carga de 50N/s hasta la rotura.

La resistencia a flexión (Rf) se expresa conforme a la ecuación (2),

donde Ff es la carga máxima aplicada por la prensa, en N, L es la distancia entre los rodillos que sirven como apoyo de la probeta (100mm) y b es el lado de la probeta (40mm).

La resistencia a compresión(fig. 4), conforme a la norma UNE-EN 196-1 (2005) a 28 días, se determinó en las 2 mitades obtenidas del ensayo a flexión, por la relación entre la carga y la superficie de 4×4cm sobre la que se aplica esta, expresada en N/mm2. En la figura 5 se pueden ver los planos de fractura en los que se puede observar la distribución de las partículas de vidrio en la muestra m50.

Una vez caracterizadas las probetas se sometieron a un proceso de calentamiento en mufla a 600 y 800°C, por ser estas las temperaturas a las que se verifican la deshidratación del cemento y la pérdida definitiva de resistencias, respectivamente [24], manteniéndose estable la temperatura durante una hora con el objeto de comprobar cómo variaban las características de los materiales tras dicho proceso. Después del calentamiento, y una vez las probetas alcanzaron la temperatura ambiente, se determinaron las propiedades físicas y se realizaron los ensayos de flexión y compresión. Se repitió también la caracterización química y mineralógica para identificar los posibles cambios producidos por el calentamiento. El efecto del calentamiento provocó en las probetas una alteración cromática significativa. Dichos cambios se han cuantificado realizando un análisis colorimétrico en las superficies de los 3 tipos de mortero. El método elegido para medir el color es el sistema CIE L*a*b* (L*: luminosidad, a*: coordenadas rojo/verde, b: coordenadas amarillo/azul), utilizando un colorímetro portátil Colorpen de la marca DR-Lange, con un área de medida circular de 6mm de diámetro. Se parte de un inconveniente, ya que por la naturaleza del material estudiado la superficie sobre la que se mide el color no es uniforme, por tanto se ha compensado la representatividad de la misma promediando un elevado número de mediciones. En cualquier caso, al tener todas las muestras el mismo tipo de superficie, la media comparativa obtenida a partir de 20 determinaciones permite minimizar esta circunstancia [25].

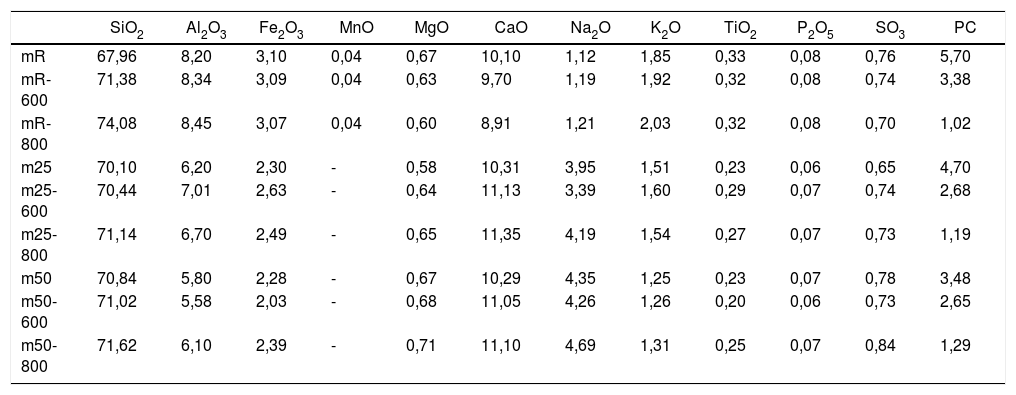

Análisis y discusión de resultadosCaracterización químicaLa composición química de las muestras resulta plenamente coherente con la naturaleza de las mismas, manifestándose sensibles diferencias en los elementos afectados por la incorporación de vidrio (sodio, calcio), cuya proporción se incrementa sensiblemente con relación a los materiales de referencia; y el lógico descenso de la pérdida por calcinación en las muestras tratadas a 800°C. Tan solo hay que destacar la disminución proporcional del contenido en SiO2 que presentan las muestras con un mayor contenido en vidrio, relacionada con el incremento en los cationes aportados por el agregado, antes señalado (tabla 3).

Composición química de los 3 tipos de morteros y composición tras los procesos de calentamiento a 600 y 800°C

| SiO2 | Al2O3 | Fe2O3 | MnO | MgO | CaO | Na2O | K2O | TiO2 | P2O5 | SO3 | PC | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| mR | 67,96 | 8,20 | 3,10 | 0,04 | 0,67 | 10,10 | 1,12 | 1,85 | 0,33 | 0,08 | 0,76 | 5,70 |

| mR-600 | 71,38 | 8,34 | 3,09 | 0,04 | 0,63 | 9,70 | 1,19 | 1,92 | 0,32 | 0,08 | 0,74 | 3,38 |

| mR-800 | 74,08 | 8,45 | 3,07 | 0,04 | 0,60 | 8,91 | 1,21 | 2,03 | 0,32 | 0,08 | 0,70 | 1,02 |

| m25 | 70,10 | 6,20 | 2,30 | - | 0,58 | 10,31 | 3,95 | 1,51 | 0,23 | 0,06 | 0,65 | 4,70 |

| m25-600 | 70,44 | 7,01 | 2,63 | - | 0,64 | 11,13 | 3,39 | 1,60 | 0,29 | 0,07 | 0,74 | 2,68 |

| m25-800 | 71,14 | 6,70 | 2,49 | - | 0,65 | 11,35 | 4,19 | 1,54 | 0,27 | 0,07 | 0,73 | 1,19 |

| m50 | 70,84 | 5,80 | 2,28 | - | 0,67 | 10,29 | 4,35 | 1,25 | 0,23 | 0,07 | 0,78 | 3,48 |

| m50-600 | 71,02 | 5,58 | 2,03 | - | 0,68 | 11,05 | 4,26 | 1,26 | 0,20 | 0,06 | 0,73 | 2,65 |

| m50-800 | 71,62 | 6,10 | 2,39 | - | 0,71 | 11,10 | 4,69 | 1,31 | 0,25 | 0,07 | 0,84 | 1,29 |

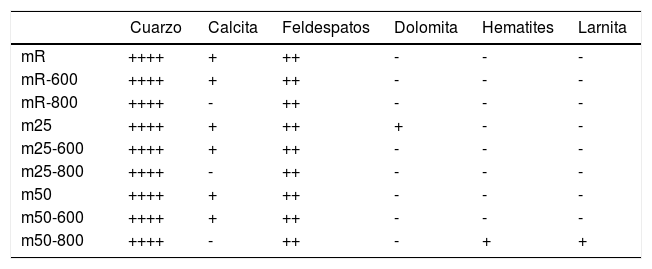

La caracterización mineralógica por DRX muestra la naturaleza propia de un mortero de cemento, con presencia escasa de calcita y trazas de dolomita, que se descomponen tras el calentamiento a 800°C, y feldespatos identificados como albita y ortosa. La sustitución parcial de la arena no da lugar a modificaciones en los difractogramas. La única modificación relevante es la detección en las muestras con vidrio tratadas a 800°C de trazas de hematite y larnita formadas durante el proceso de calentamiento; esta última por el proceso de deshidratación de los silicatos de calcio hidratados del cemento [26] (tabla 4).

Composición mineralógica de los 3 tipos de mortero a temperatura ambiente y tras los procesos de calentamiento a 600 y 800°C

| Cuarzo | Calcita | Feldespatos | Dolomita | Hematites | Larnita | |

|---|---|---|---|---|---|---|

| mR | ++++ | + | ++ | - | - | - |

| mR-600 | ++++ | + | ++ | - | - | - |

| mR-800 | ++++ | - | ++ | - | - | - |

| m25 | ++++ | + | ++ | + | - | - |

| m25-600 | ++++ | + | ++ | - | - | - |

| m25-800 | ++++ | - | ++ | - | - | - |

| m50 | ++++ | + | ++ | - | - | - |

| m50-600 | ++++ | + | ++ | - | - | - |

| m50-800 | ++++ | - | ++ | - | + | + |

+: indicios; ++: medio; ++++: muy abundante; -: no detectado.

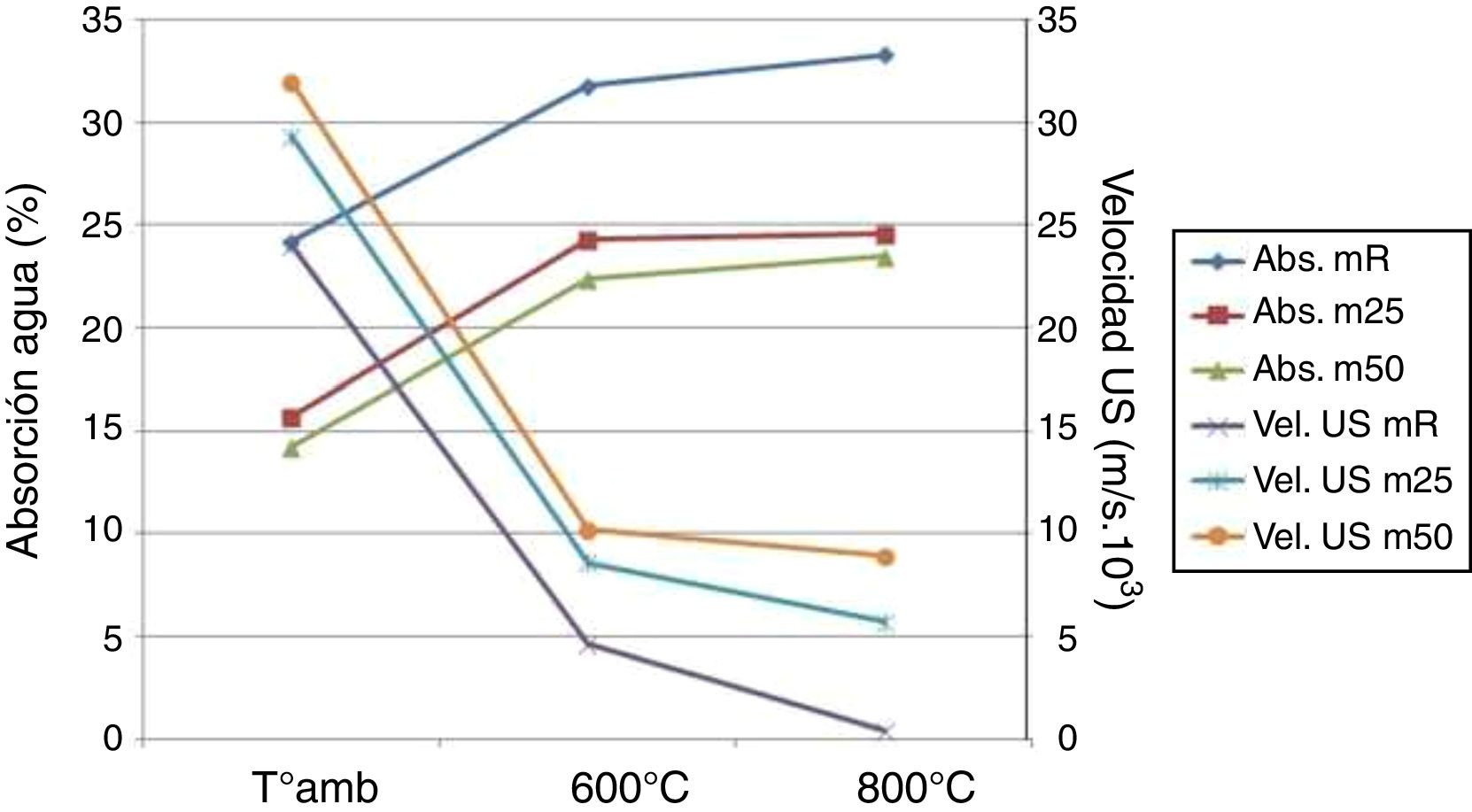

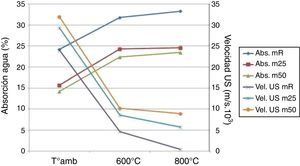

Los ensayos físicos pusieron de manifiesto una importante disminución de la absorción de agua de las muestras en las que el árido natural había sido sustituido por vidrio triturado. Los materiales tratados a alta temperatura mantienen dicha tendencia, con un comportamiento más favorable en el caso de las probetas con agregado mixto arena/vidrio [27]. Esta situación se ha visto confirmada claramente en las medidas de velocidad de transmisión de ultrasonidos, observándose cómo aumenta con el incremento del contenido en vidrio (fig. 6). Hay que señalar que la velocidad de ultrasonidos en el vidrio oscila entre 5.200 y 5.900m/s, sensiblemente mayor que la del mortero de cemento mR, que está en torno a 2.500m/s, por lo que se constata que la incorporación del triturado de vidrio mejora dicha propiedad, relacionada con la compacidad del material.

Los resultados evidencian un comportamiento coherente entre el incremento de la absorción de agua y las propiedades físicas relacionadas [28]. Este hecho debe explicarse por la mayor compacidad de los granos de vidrio con relación a los de arena natural y por las características de la superficie de los granos, que favorece una más completa adherencia del agregado vítreo con la pasta de cemento, independientemente de las resistencias desarrolladas en las interfases. Cuando el material se somete a calentamiento, se observa cómo aumenta la absorción y, por tanto, la densidad aparente, manteniéndose una sensible tendencia a favor de las probetas con las fracciones de agregado de vidrio. Igual ocurre con la velocidad de transmisión de ultrasonidos, donde se evidencia una disminución en los 3 casos, y de manera particularmente significativa para las probetas de referencia.

Propiedades térmicasLos resultados de la conductividad térmica confirman plenamente los comportamientos físicos y mecánicos observados en las probetas, de modo que las dosificaciones con 25 y 50% de agregado de vidrio presentan coeficientes de conductividad térmica sensiblemente más bajos que los del material de referencia, lo que justifica el menor deterioro ocasionado durante el período de estancia en el horno a alta temperatura. Debido a la ralentización del proceso de transmisión térmica disminuye la progresiva descomposición de los productos cementantes hidratados y de la fracción caliza del árido desde el exterior al núceo de las probetas. Se observa en los resultados obtenidos para realizar el cálculo de la conductividad térmica la relevancia de la difusividad térmica, indicador de la respuesta térmica del producto ante un cambio de temperatura (cm2/s), la cual resulta determinante para las distintas muestras. El valor de δ con relación al obtenido para mR es un 18% menor para el mortero m25 y un 33% más bajo para m50, respectivamente (tabla 5).

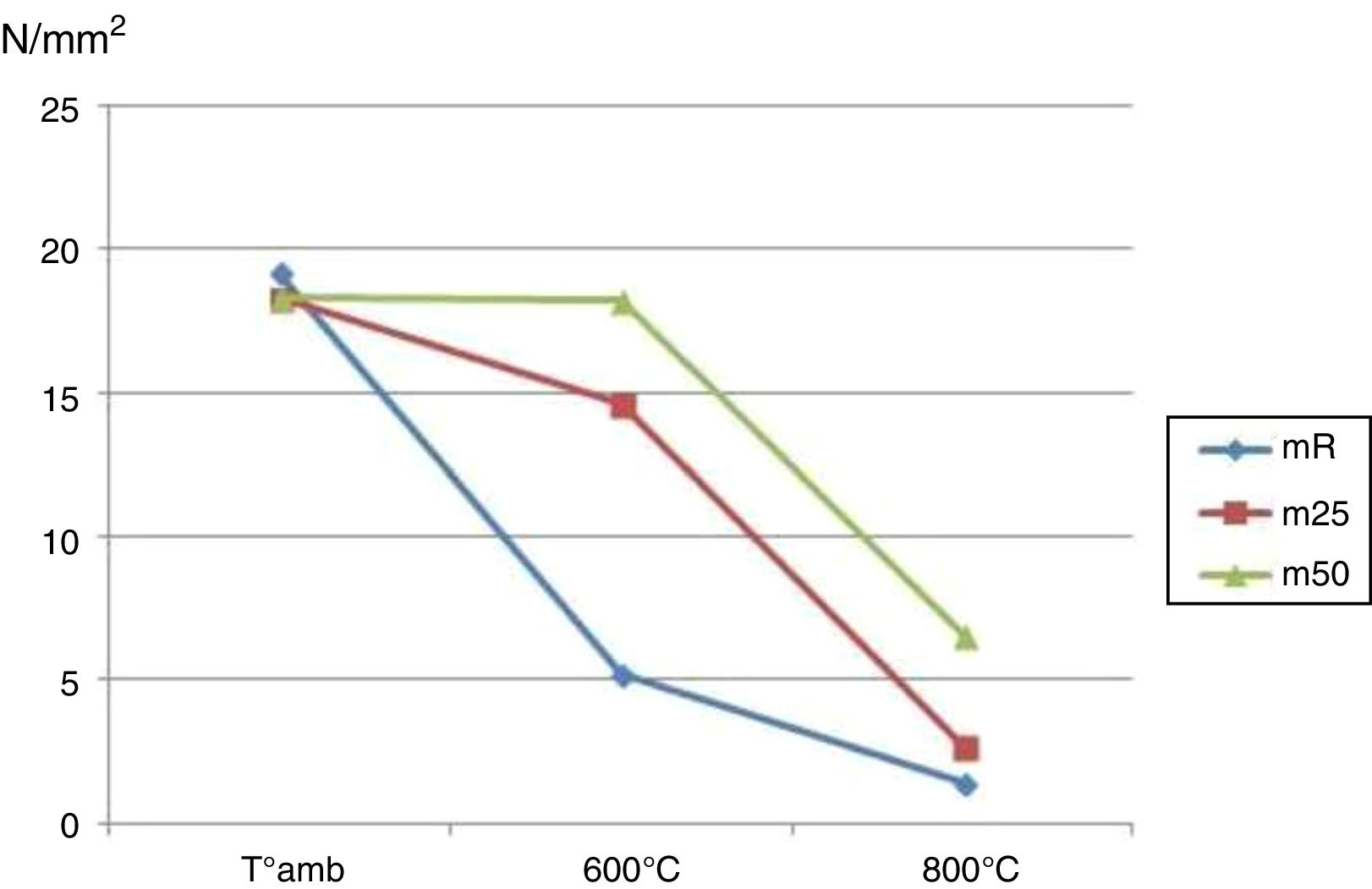

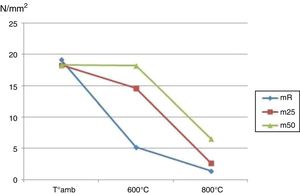

Ensayos mecánicosLos análisis mecánicos también han puesto de manifiesto modificaciones sensibles de las resistencias a flexión y compresión [4,29], siendo importante señalar que para morteros de cemento la representatividad de la resistencia a compresión es significativamente mayor que la resistencia a flexión.

La circunstancia antes descrita respecto a la adherencia agregado-pasta en la superficie de los granos parece atenuar la menor resistencia mecánica del vidrio, característica vinculada a su fragilidad, contribuyendo todo ello a un comportamiento homogéneo frente a ambos esfuerzos, independientemente del porcentaje de sustitución del árido. El análisis de los datos obtenidos permite comprobar cómo el aporte de vidrio provoca una ligera bajada de las resistencias, si bien la sustitución del 50% plantea una mejora respecto de la sustitución del 25% [19,23]. Una vez realizada la completa caracterización de las muestras para las 3 dosificaciones contempladas fueron elaboradas nuevas probetas bajo los mismos parámetros de dosificación e idénticas condiciones para, posteriormente, ser sometidas a calentamiento en horno a 600 y 800°C, manteniendo una hora la temperatura máxima. En estos casos las muestras con sustitución de agregado de vidrio presentan un comportamiento mejor que las testigo [30].

Los resultados obtenidos en los ensayos mecánicos evidencian la gran influencia de la incorporación del vidrio como sustituto de la arena tras los procesos de calentamiento [27]. Si bien el comportamiento de las probetas inicialmente es muy similar, con una leve superioridad de mR [31], tras el calentamiento a 600°C se produce una notable caída de resistencias en las probetas de referencia, del 90% para la flexión y del 73% para la compresión, mientras que las que contienen agregado de vidrio sufren una caída de resistencia mucho menor, particularmente a compresión. Para las muestras con una sustitución del 25%, la disminución es del 76% para la flexión y del 21% para la compresión. En las muestras con una sustitución del 50%, la disminución es del 73% para la flexión y nula para la compresión.

En el caso del calentamiento hasta 800°C los resultados evidencian una importante caída de resistencias, propiciada por la descomposición térmica del cemento hidratado y, en mucha menor medida, de la fracción caliza del árido [32], si bien se mantiene una clara tendencia a favor de las probetas que incorporan vidrio como reemplazo de la arena. En este caso, las disminuciones de resistencias para las probetas de referencia son del 97% para la flexión y del 93% para la compresión. Para las muestras con una sustitución del 25%, la disminución es del 95% para la flexión y del 86% para la compresión. En las muestras con una sustitución del 50%, la disminución es del 88% para la flexión y del 66% para la compresión (fig. 7; tabla 6).

Alteraciones cromáticasA este respecto, es importante señalar también las alteraciones cromáticas sufridas por los materiales [33], de manera que el mortero de referencia cambia a un color marrón rosáceo tras el calentamiento; el mortero con un 25% de agregado de vidrio sufre dicha transformación de manera más evidente en el exterior y más atenuada en el núcleo, que permanece gris; mientras que el mortero con un 50% de agregado de vidrio no experimenta cambio de color aparente (fig. 8). Con el objeto de verificar objetivamente el cambio de color producido se ha realizado la medición de color de la superficie interior del plano de un corte para cada uno de los tipos de mortero; los valores medios obtenidos, siendo similares, reflejan las diferencias que adopta el mortero al verse afectado por la temperatura (tabla 7) [34]. Cabe señalar que para los valores de luminosidad L la muestra mR es la que presenta un valor más alto (más claro) conforme a lo indicado; igual ocurre con los parámetros a y b, para los que la muestra mR presenta valores más altos y, por tanto, más próximos a la gama rojiza y amarilla respectivamente, frente a las muestras m25 y m50, que de manera progresiva se sitúan más cercanas al verde y al azul, propios del color grisáceo del mortero inalterado.

ConclusionesLa sustitución con agregado de vidrio da lugar a un mejor comportamiento a alta temperatura de los morteros estudiados. Los coeficientes de conductividad térmica medidos justifican el mejor comportamiento físico y mecánico a alta temperatura de los morteros con agregado mixto, puesto que al transmitirse el calor más lentamente, a su vez el nivel de deterioro térmico del material se ralentiza.

La incorporación de vidrio al mortero en los porcentajes estudiados tiene como consecuencia una mejora de las propiedasde físicas, lo que resulta coherente con los valores determinados de velocidad de transmisión de ultrasonidos, inversamente relacionada con las mencionadas propiedades. Cuando los materiales son tratados a alta temperatura (600 y 800°C), las propiedades físicas empeoran en menor medida en los morteros con vidrio, circunstancia que se refleja igualmente en un menor descenso de la velocidad de transmisión de ultrasonidos.

Considerando la citada influencia determinante del agregado, se evidencia un mejor proceder del mortero de referencia en cuanto al comportamiento mecánico a temperatura ambiente, mientras que a alta temperatura son los morteros con agregado de vidrio los que presentan mejores comportamientos.

La presencia de vidrio en los morteros no da lugar a efectos relevantes respecto a las transformaciones mineralógicas a alta temperatura, siendo poco significativos los minerales de neoformación, tal es el caso de la larnita.

Los autores quieren mostrar su agradecimiento al CITIUS de la Universidad de Sevilla, en cuyos laboratorios se han realizado los análisis de caracterización química, mineralógica y térmica, así como al programa de movilidad de investigadores del IV Plan Propio de la Universidad de Sevilla.