En este trabajo se estudia el desarrollo de materiales cerámicos refractarios de baja densidad utilizando un agente ligante que genere, luego de calcinados, nanoestructuras cerámicas. Además, se adicionaron al sistema fuentes de carbono como agentes formadores de poros con el objetivo de disminuir la densidad final del material. Como materias primas se utilizaron dos arcillas caoliníticas argentinas, gel de fosfato de aluminio que actúan como agentes ligantes y distintas fuentes de carbón (carbón residual de petróleo, carbón vegetal y negro de humo). Se obtuvieron cerámicos con densidades menores a 2g/cm3 y variada resistencia mecánica a la flexión (8,02-26,87MPa). Se observó que las propiedades de los materiales cerámicos, para materiales desarrollados bajo iguales condiciones, varían según la fuente de carbono utilizada.

In this work was studied the development of low density refractory ceramic materials using precursors that produce nanostructured ceramics binders after calcination. Several coal sources were also added as pore forming agent, in order to decrease the final density of the material. As raw material, two Argentine kaolinitic clays, aluminum phosphate gel as binder agent and different coal sources (residual petroleum coal, charcoal and carbon black) were used. Low density ceramic materials were obtained (less than 2g/cm3) with varied values of flexural strength (from 8.02 to 26.87MPa). It was also observed that the properties of the ceramic materials obtained, under the same conditions, vary according to the coal source used.

Los materiales cerámicos refractarios son de gran interés debido a sus propiedades termomecánicas, lo cual los hace de gran aplicabilidad en el revestimiento de hornos de la industria del vidrio, en siderurgia, etc. [1].

Una importante cantidad de materiales refractarios silicoaluminosos poseen mullita en su composición. Esta es una fase cristalina en el sistema SiO2-Al2O3, la cual se caracteriza por tener buenas propiedades termomecánicas, como altos módulos de ruptura, buena resistencia al choque térmico, resistencia a la abrasión, resistencia al ataque de metales fundidos y a cierto tipo de escorias, estabilidad química, etc. [2–4]. Estas características de la mullita, sumado a su elevado punto de fusión (≥1.800°C), hacen que sea un material de interés tecnológico y de gran aplicación en procesos industriales a elevadas temperaturas.

En este trabajo se busca obtener un material cerámico refractario de base mullítica cuya densidad sea menor que un material de 100% mullita y mayor densidad que un material refractario aislante. Para ello se estudia mejorar la resistencia mecánica de los materiales producidos a partir de arcillas caoliníticas argentinas [5] con el agregado de agentes ligantes [6,7]. Además, al sistema se le adicionan materiales carbonosos como agente formador de poros con el fin de disminuir la densidad final del material [8,9].

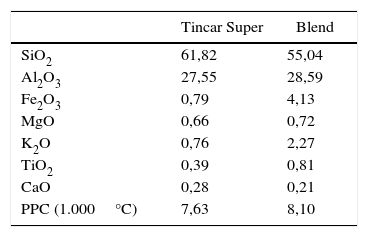

MetodologíaComo materias primas se utilizaron dos arcillas argentinas, Tincar Super y Blend (con un tamaño de partícula menor a 71μm), con y sin activación térmica; agentes ligantes de fosfato de monoaluminio (MAP) y distintos tipos de materiales carbonosos: negro de humo, carbón vegetal y carbón residual de petróleo.

La activación térmica de las arcillas consistió en una calcinación durante una hora a 700°C. El objetivo es destruir la estructura de la caolinita y que los amorfos formados se encuentren con mayor disponibilidad para la unión con el MAP.

El MAP se sintetizó en el laboratorio a partir de ácido fosfórico (85%p/p) e hidróxido de aluminio (pseudoboehmita) mezclados estequiométricamente para formar Al(H2PO4)3. Todos los materiales carbonosos, salvo el negro de humo —material fino aglomerado—, se molieron hasta un tamaño de partícula de entre 75 y 106μm.

Se identificaron las fases cristalinas presentes en las materias primas por difracción de rayosX (DRX) en un equipo Philips PW-3710 con radiación Cu-Kα (λ=0,154) a 40kV y 20mA.

Las materias primas arcillosas se caracterizaron por análisis químico con la técnica fluorescencia de rayosX (FRX) y por análisis térmico diferencial (ATD) y termogravimétrico (TG). Esta última técnica permite evaluar los cambios entálpicos y másicos de las transformaciones físicas y/o químicas que ocurren en las arcillas durante su calentamiento. También se determinó el punto de ablandamiento por medio del ensayo de cono pirométrico equivalente (CPE) bajo lineamiento de la norma IRAM 12507.

A las fuentes de carbón se les realizó el ensayo de pérdida por calcinación (PPC) para determinar la pérdida de la masa. Los materiales carbonosos se secaron a 110°C durante 24h y luego se llevaron a 1.000°C durante una hora, en horno eléctrico.

A partir de las materias primas mencionadas anteriormente, se confeccionaron diferentes mezclas de arcilla, 10% MAP y 25% carbón (porcentajes sobre la cantidad de arcilla), que se presaron en forma de barras prismáticas a 40MPa y se trataron térmicamente en horno eléctrico con una velocidad de calentamiento de 5°C/min durante una hora, en el rango de temperaturas de 1.350-1.550°C.

Se caracterizaron las propiedades mecánicas y texturales de los materiales calcinados a diferentes temperaturas. Se midió la porosidad abierta y la densidad aparente utilizando el método de Arquímedes por inmersión en agua (bajo lineamiento de norma IRAM 12510), se determinó el módulo de rotura a la flexión (MOR) (bajo lineamiento de norma IRAM 12511) y se analizó el porcentaje de contracción (bajo lineamiento de norma IRAM 12516).

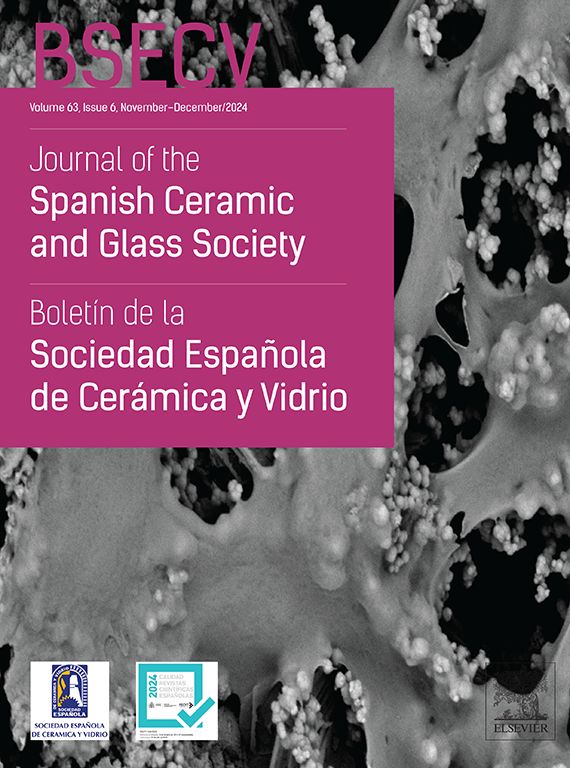

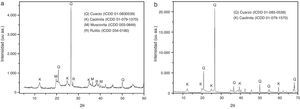

Resultados y discusiónCaracterización de las materias primasEn la figura 1 se muestran los difractogramas de la arcilla Tincar Super y Blend. En ambos casos se evidencia que el tipo de arcilla es caolinítica, con la presencia de cuarzo y caolinita como minerales principales [10], variando la intensidad de sus picos característicos de acuerdo a la naturaleza de cada materia prima y, por ende, la cantidad relativa de estos dos minerales. Además, en la arcilla Blend se observan otros minerales, como mica (muscovita) y rutilo (TiO2).

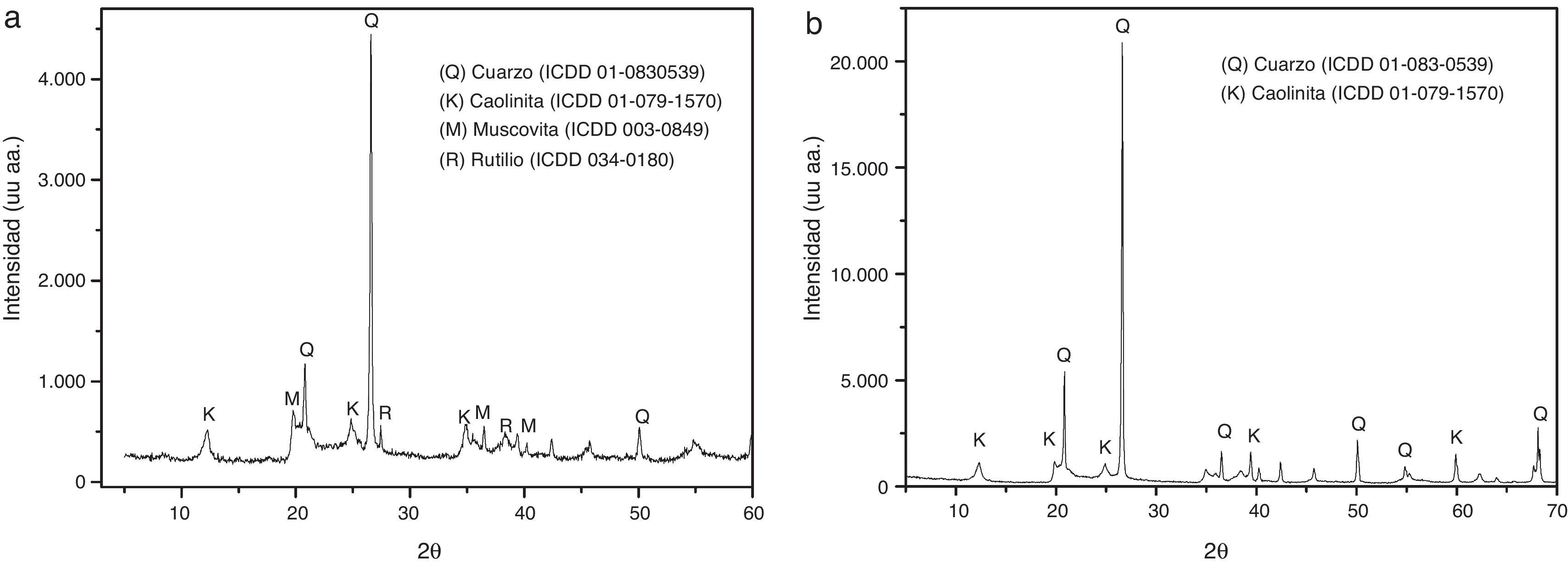

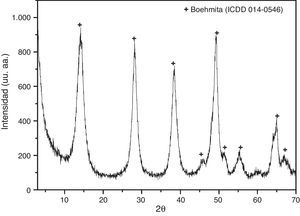

En el difractograma del hidróxido de aluminio utilizado en la síntesis del MAP (fig. 2) se identificó como boehmita la estructura cristalina presente en la muestra con los picos desplazados respecto a esta fase cristalina pura, lo que puede deberse a una distorsión generada por la presencia de agua no estequiométrica en la estructura (pseudoboehmita).

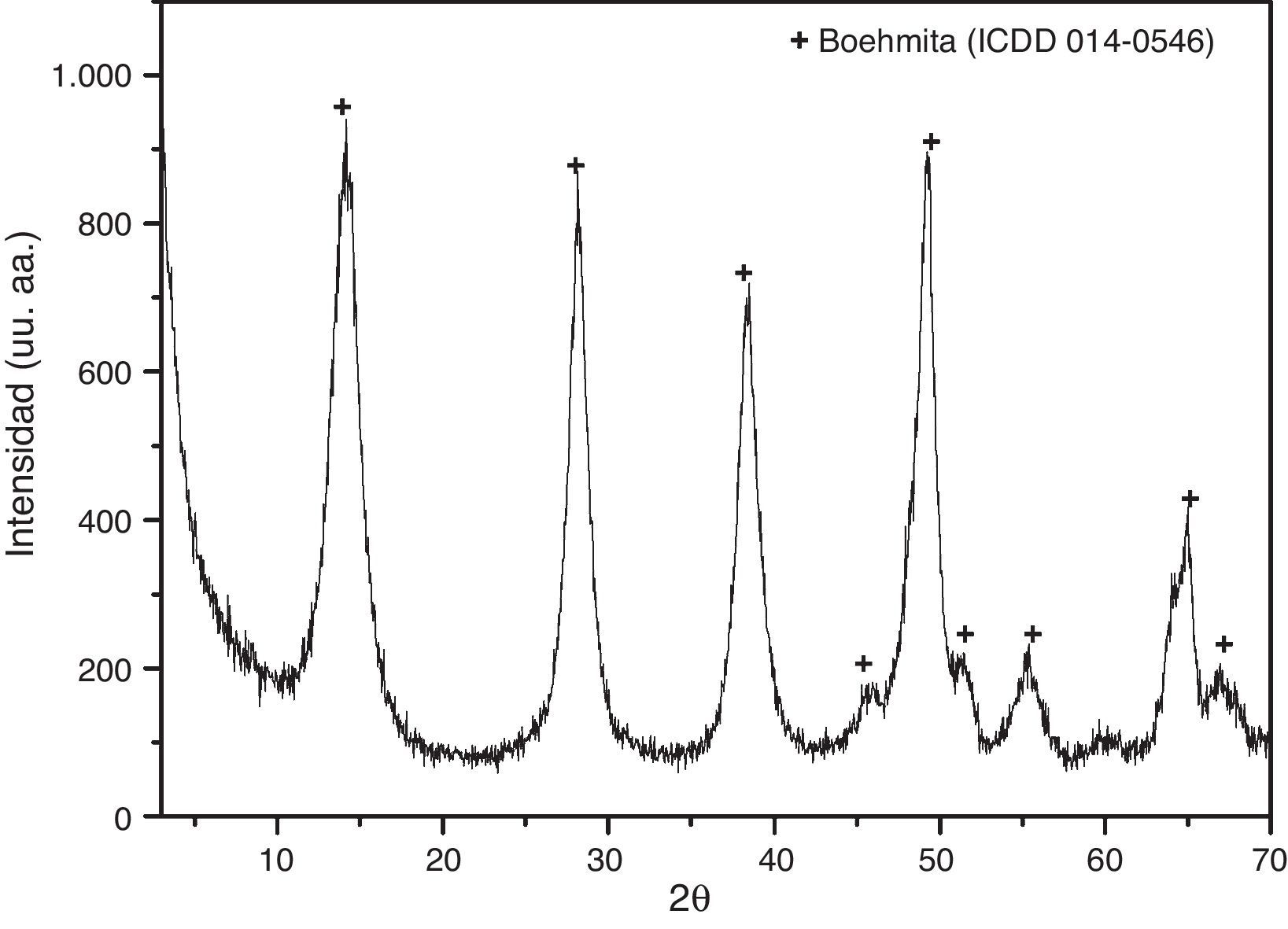

El MAP sintetizado en el laboratorio se caracterizó por DRX (fig. 3). A temperatura ambiente el MAP se encuentra en un sistema sol-gel, por lo cual la muestra se secó previamente en una estufa a 110°C. Como se indica en el difractograma, la fase cristalina mayoritaria presente en el sistema sol-gel seco es fosfato de monoaluminio (Al(H2PO4)3).

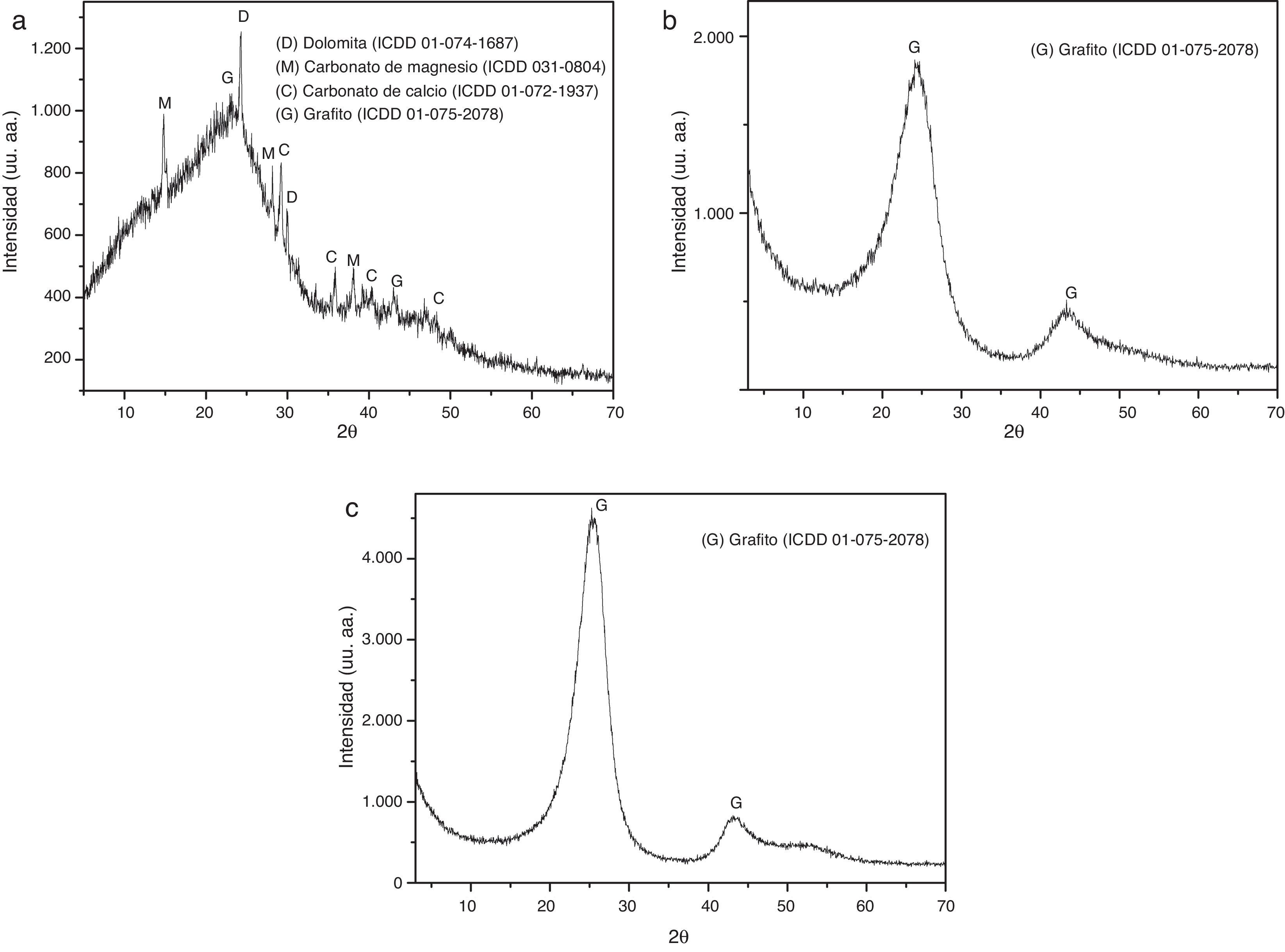

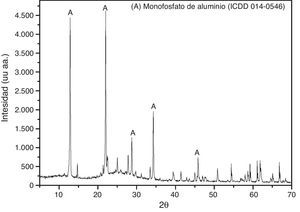

Los difractogramas de los materiales carbonosos se muestran en la figura 4, y se observan estructuras cristalinas asociadas con el grafito con bandas anchas y un poco desplazadas, debido a la baja cristalinidad de las muestras. Además, en el carbón vegetal se observan fases cristalinas de carbonato de calcio y de magnesio.

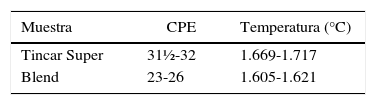

En la tabla 1 se muestran los valores obtenidos en el análisis de CPE. La arcilla Tincar Super posee mayor refractariedad que la arcilla Blend debido al menor porcentaje de impurezas observado en el análisis químico (tabla 2).

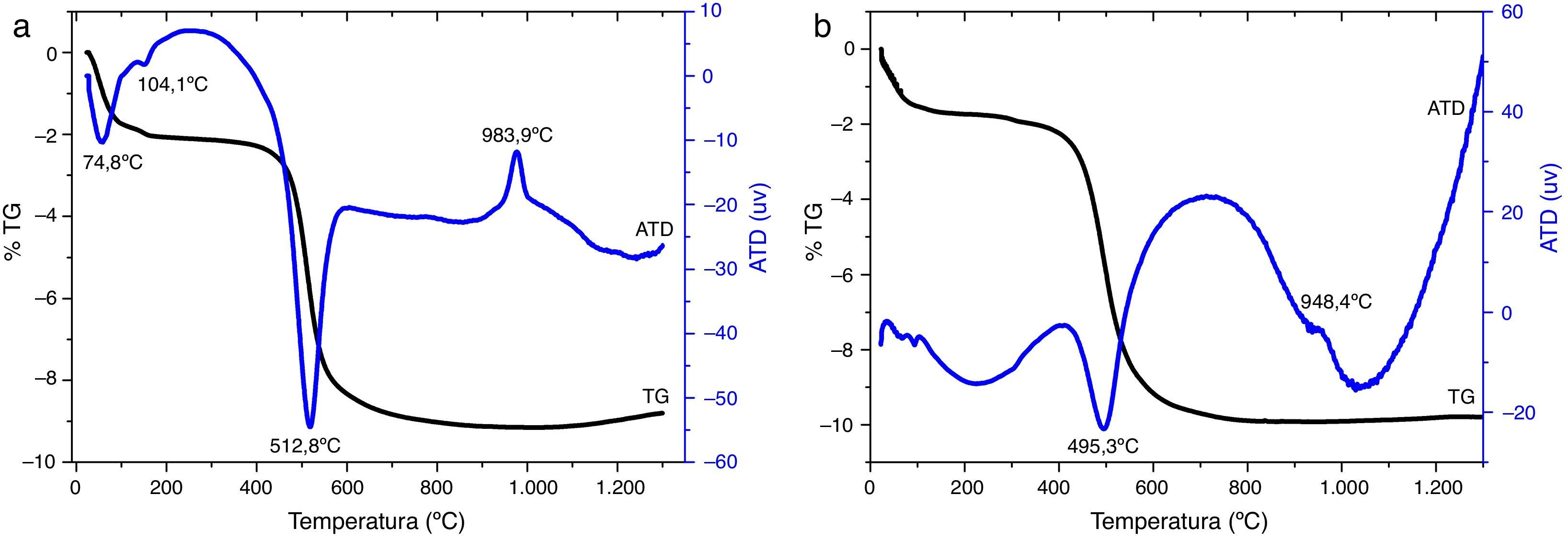

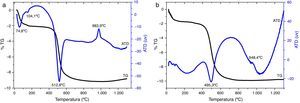

En los diagramas ATD-TG de las dos arcillas (fig. 5), en (a) se muestran los resultados correspondientes a la arcilla Tincar Super; en la curva termogravimétrica se observan dos variaciones de masa, una del −1,94% entre 21-200°C debido a la pérdida de agua adsorbida superficialmente en el mineral, y otra del 7,08% entre 200-1.000°C, que se encuentra asociada a la pérdida de agua de la estructura.

Por otro lado, en el ATD se observan tres efectos térmicos: el primer pico endotérmico a 74,8°C, relacionado con la pérdida de agua adsorbida; el segundo pico endotérmico a 512,8°C pertenece a la deshidroxilación de la caolinita y al cambio de fase reversible α→β del cuarzo (este último no observado por ser de muy baja intensidad y superpuesto al de deshidroxilación); el último pico exotérmico, a 983,9°C, corresponde a la formación de espinela [11,12].

Por otra parte, en la figura 5(b) se observan tanto en la curva termogravimetrica como en la termodiferencial de la arcilla Blend las mismas variaciones de masa y los mismos procesos térmicos que en la arcilla Tincar Super con pequeñas diferencias, en cuanto a la temperatura del pico, por su distinto origen.

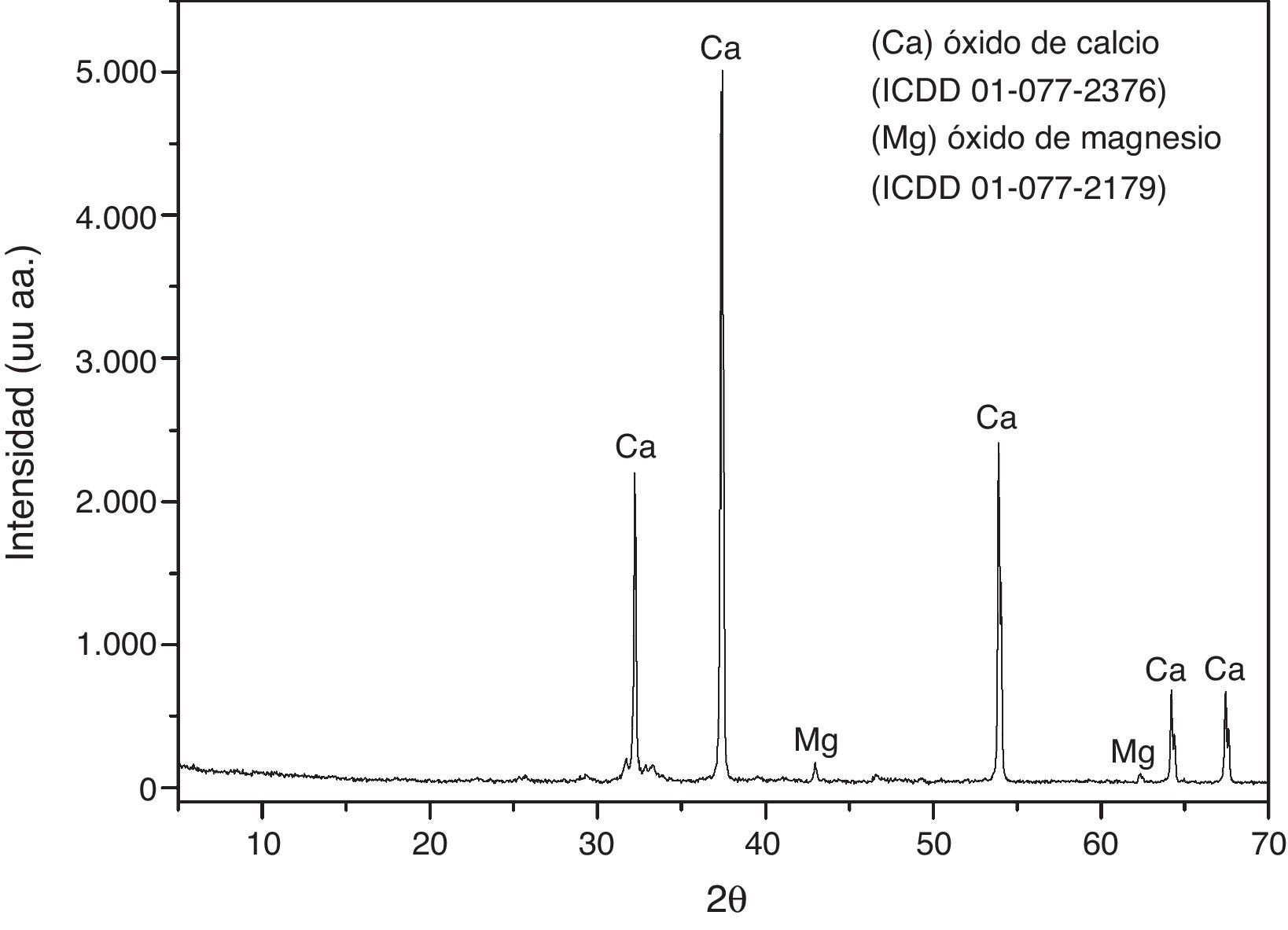

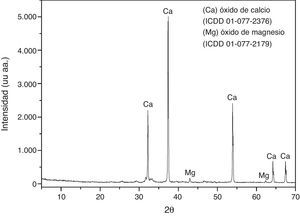

El negro de humo y el carbón residual de petróleo presentaron una pérdida por calcinación del 100%; en cambio, en el carbón vegetal la pérdida por calcinación fue del 98,56%. En la figura 6 se muestra el diagrama de DRX de las cenizas de carbón vegetal; los componentes principales de las cenizas fueron óxido de calcio y de magnesio. Esto se corresponde con los carbonatos de calcio, magnesio y dolomita observados en el difractograma del material sin calcinar (fig. 4a).

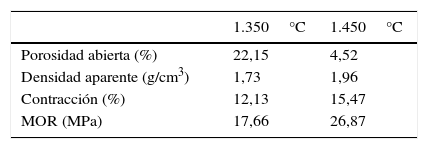

Evaluación de las propiedades de los materiales cerámicosInicialmente se trabajó con arcilla Blend. En la tabla 3 se muestran los valores obtenidos para los ensayos de caracterización de las barras realizadas a partir de la mezcla arcilla Blend activada térmicamente, 10% de MAP y 25% de carbón vegetal sinterizadas a 1.350 y a 1.450°C.

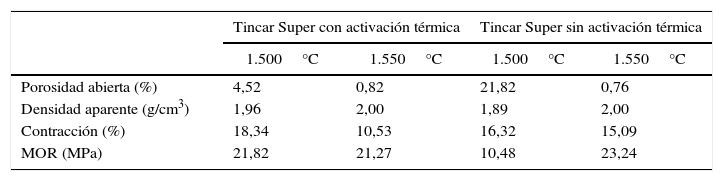

Por la alta porosidad abierta obtenida con la arcilla Blend, y considerando que la arcilla Tincar Super posee mayor disponibilidad en el mercado, se realizaron barras con arcilla Tincar Super activada térmicamente y sin activar. El objetivo fue analizar si el tratamiento térmico aplicado al material arcilloso influye en las propiedades finales del material cerámico, y de existir estas diferencias, si son significativas como para adicionar una etapa más al procesamiento del material con su correspondiente incidencia económica.

Las mezclas con arcilla Tincar Super (con y sin activación térmica), 10% de MAP y 25% de carbón vegetal se sinterizaron a mayores temperaturas (1.500 y 1.550°C) considerando lo visibilizado en el ensayo de CPE. Los resultados se muestran en la tabla 4.

Propiedades de los materiales obtenidos con la mezcla Tincar Super-MAP-carbón vegetal a distintas temperaturas

| Tincar Super con activación térmica | Tincar Super sin activación térmica | |||

|---|---|---|---|---|

| 1.500°C | 1.550°C | 1.500°C | 1.550°C | |

| Porosidad abierta (%) | 4,52 | 0,82 | 21,82 | 0,76 |

| Densidad aparente (g/cm3) | 1,96 | 2,00 | 1,89 | 2,00 |

| Contracción (%) | 18,34 | 10,53 | 16,32 | 15,09 |

| MOR (MPa) | 21,82 | 21,27 | 10,48 | 23,24 |

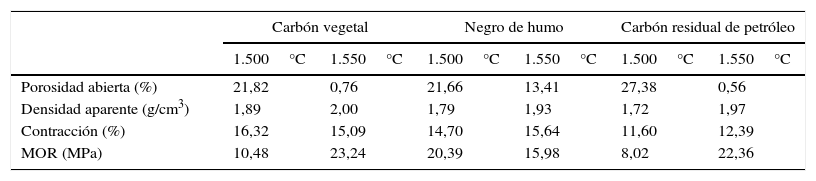

Por último, por los resultados obtenidos anteriormente se decidió realizar barras con arcilla Tincar Super sin activación térmica, 10% de MAP y 25% de carbón, con el objeto de comparar distintas fuentes de materiales carbonosos. El proceso de sinterización se realizó a dos temperaturas (1.500 y 1.550°C) durante una hora. En la tabla 5 se resumen los ensayos de caracterización realizados para estos materiales.

Propiedades de los materiales obtenidos la mezcla Tincar Super-MAP-carbón a distintas temperaturas

| Carbón vegetal | Negro de humo | Carbón residual de petróleo | ||||

|---|---|---|---|---|---|---|

| 1.500°C | 1.550°C | 1.500°C | 1.550°C | 1.500°C | 1.550°C | |

| Porosidad abierta (%) | 21,82 | 0,76 | 21,66 | 13,41 | 27,38 | 0,56 |

| Densidad aparente (g/cm3) | 1,89 | 2,00 | 1,79 | 1,93 | 1,72 | 1,97 |

| Contracción (%) | 16,32 | 15,09 | 14,70 | 15,64 | 11,60 | 12,39 |

| MOR (MPa) | 10,48 | 23,24 | 20,39 | 15,98 | 8,02 | 22,36 |

Se obtuvieron materiales cerámicos con densidades menores o iguales a 2g/cm3 y variada resistencia mecánica. Se observó que al incrementar la temperatura de sinterización, aumentaba la densidad final del material y la resistencia a la flexión, acompañado de una disminución de la porosidad abierta.

Entre los sistemas analizados se observaron mejores propiedades para la mezcla Tincar Super sin activación térmica-MAP-carbón residual de petróleo calcinada a 1.550°C. A su vez, los materiales producidos con la arcilla sin activación térmica exhibieron valores ligeramente superiores de resistencia mecánica y similar porosidad que los realizados con arcilla activada térmicamente, por lo que sería económicamente más rentable la utilización de arcilla sin activación térmica.

En base a las propiedades del material final, se encontró que la temperatura de sinterizado adecuada es a 1.550°C debido a que, si bien aumenta la densidad del material, disminuye notablemente su porosidad abierta y aumenta la resistencia a la flexión.

Con relación a las distintas fuentes de carbón usadas como agente formador de poros, se observó que a 1.550°C el carbón vegetal y el carbón residual de petróleo no poseen diferencias significativas en la mayoría de las propiedades, pero este último presenta menor contracción luego de la calcinación.

Cuando se utiliza negro de humo a 1.550°C, el material presenta una porosidad elevada y una resistencia a la flexión baja en comparación con los cerámicos obtenidos cuando se usan los otros materiales carbonosos. Esto podría deberse al tamaño de partícula del negro de humo (menor a 50nm), que ayuda a la generación de aglomerados, lo que impide la distribución homogénea del carbón en la mezcla.

Al Consejo Nacional de Investigaciones Científicas y Técnicas (CONICET), a la Comisión de Investigaciones Científicas de la provincia de Buenos Aires y a Y-TEC por financiar el trabajo.