La producción de cemento agota los recursos naturales y emite enormes cantidades de CO2. El uso de residuos como sustitutos del cemento es una solución práctica para producir hormigón verde. La ceniza de bagazo de caña (CBC) y los residuos de vidrio (RV) tienen potencial como materiales cementantes. Este trabajo presenta el efecto de la incorporación de ceniza de bagazo de caña sobre las propiedades mecánicas y las emisiones de CO2 del hormigón preparado con residuos de vidrio. Se prepararon mezclas con relaciones CBC:RV 0:1, 1:3, 1:2, 1:1, 2:1, 3:1 y 1:0 (CBC+RV=20% en masa) en reemplazo del cemento. Se encontró que el asentamiento disminuyó con el aumento de CBC y de RV. La incorporación de CBC y RV no afectó directamente la densidad del hormigón debido a la similitud en sus densidades. La resistencia a compresión aumentó con la incorporación de CBC; la mezcla 3:1 presentó la mayor resistencia a compresión. Las emisiones de CO2 disminuyeron con la incorporación de ceniza. El hormigón modificado con ceniza de bagazo de caña y residuos de vidrio es una opción potencial para el aprovechamiento de residuos y reducir las emisiones de CO2 en la industria del hormigón.

The production of cement depletes natural resources and emits huge amounts of CO2. Using waste materials as replacement for cement is a practical solution to produce green concrete. Cane bagasse ash (CBA) and waste glass (WG) have great potential as supplementary cementitious materials. This work presents the effect of the incorporation of cane bagasse ash on mechanical properties and CO2 emissions of concrete prepared waste glass. Different CBA:WG mass ratio 0:1, 1:3, 1:2, 1:1, 2:1, 3:1 and 1:0 (CBA+WG=20%) as cement replacement were prepared. The slump decreased with an increase of waste glass and sugar cane bagasse. The incorporation of sugarcane bagasse ash and waste glass it is not related with the density of concrete due to similar density between cementitious materials. The relative compressive strength increased with inclusion of CBA, the 3:1 mixture exhibited the highest relative compressive strength. The CO2 emissions were reduced when WG and CBA were incorporated. The addition of cane bagasse ash to concrete prepared with waste glass may be a potential option to mitigate the impact of residues and to reduce the CO2 emissions in concrete industry.

El hormigón, mezcla de agregados gruesos, finos, cemento y agua, es el material artificial de mayor consumo a nivel mundial, su producción anual está alrededor de 5300 millones de metros cúbicos [1]. El cemento comprende entre el 10 y el 15% en peso de sus componentes, sin embargo, impacta negativamente en el medio ambiente [2]. La producción mundial de cemento en el 2020 fue alrededor de 4,1gigatoneladas [3]. La industria del cemento ocupa el tercer lugar de consumo energético en el mundo, representando el 7% del total de energía y el segundo lugar en la emisión de dióxido de carbono, con aproximadamente el 7% de las emisiones globales [4]. Durante la fabricación del cemento Portland Ordinario (CPO), el 50% de las emisiones están asociadas a la calcinación del carbonato de calcio (CaCO3) [5]. La emisión de dióxido de carbono se produce durante el calentamiento del carbonato a temperaturas elevadas (1450 a 1600°C) para inducir una serie de reacciones químicas complejas [6]. La emisión de CO2 de cada tonelada de cemento Portland Ordinario oscila entre 0,82 y 1,0 toneladas métricas [7]. Una alternativa para reducir las emisiones de dióxido de carbono en la industria del cemento es su reemplazo parcial por agentes aglutinantes alternativos [8]. Los residuos industriales y agrícolas ricos en sílice, tales como las cenizas volantes [9], el humo de sílice [10] y la ceniza de cascarilla de arroz [6], han sido empleados como sustitutos cementantes en la preparación de hormigón modificado. Esta opción representa una alternativa ambientalmente amigable para eliminar grandes cantidades de residuos, que crearían problemas ambientales si fueran almacenados o enviados a vertederos [11]. Recientemente, algunos investigadores han incorporado residuos de caña de azúcar como material cementante alternativo [12]. Cada tonelada de caña de azúcar molida produce en promedio 270kg de bagazo, y cada tonelada de bagazo quemado genera aproximadamente 25kg de ceniza. La ceniza de bagazo de caña se ha utilizado como material cementante alternativo en la preparación de mezclas de hormigón ambientalmente amigable [13]. Srinivasan y Sathiya [14] reportaron la sustitución parcial del 5%, 15% y 25% del cemento por ceniza de bagazo de caña en la preparación de hormigón modificado; los autores notificaron un aumento en el asentamiento y una disminución de la densidad con el aumento en el contenido de bagazo de caña; de la misma manera reportaron que la resistencia a la compresión, tracción y flexión fue mayor para un porcentaje de reemplazo del 5%. Srivastava et al. [15] dieron cuenta de la presencia de un máximo en la resistencia a la compresión para un reemplazo del 5% en hormigones preparados con reemplazos del 5%, 10%, 15% y 20% del cemento por ceniza de bagazo de caña. Kumar et al. [16] investigaron las propiedades físicas y mecánicas del hormigón con reemplazos entre el 0 y 15% del cemento por ceniza de bagazo de caña, y los resultados indicaron que el hormigón preparado con 10% de reemplazo presentó un aumento del 17% en la resistencia a la compresión con respecto al hormigón tradicional. De igual forma, Jha et al. [17] exploraron el uso de ceniza de bagazo de caña como sustituto del cemento con porcentajes de reemplazo entre el 0 y 25%; los autores concluyeron que el asentamiento disminuye con el aumento del contenido de ceniza, mientras que la resistencia a la compresión y a la tracción presentaron máximos para el 10% de reemplazo; de hecho, para este porcentaje de reemplazo se encontraron aumentos del 8% y del 9% en la resistencia a la compresión y a la flexión, respectivamente. De la misma manera, Oliviera et al. [18] informaron que las mezclas de hormigón preparadas con un 10% de reemplazo del cemento por ceniza de bagazo presentaron la misma resistencia a la compresión del hormigón tradicional.

Los residuos de vidrio son una parte importante de los subproductos sólidos provenientes de la industria médica, química, automotriz, de los electrodomésticos, la construcción y en el envasado de alimentos y bebidas, entre otras [19]. Del total de vidrio producido, solo se recicla alrededor del 21%, y debido a su naturaleza no biodegradable, los residuos de vidrio ocupan gran parte de los espacios de los vertederos, generando problemas de contaminación del aire, el agua y el suelo [20]. Debido a las propiedades extremadamente estables de los residuos de vidrio, su tiempo de degradación natural supera los 1000 años, lo que lleva al desperdicio de los recursos de la tierra, así como a un aumento en los costos de su manipulación, almacenamiento y las emisiones de contaminantes. Asimismo, contienen metales pesados, que ingresan al subsuelo, contaminando las aguas subterráneas, lo que causa daños al medio ambiente [21]. La falta de espacios para nuevos vertederos es un problema que enfrentan las ciudades densamente pobladas en diferentes países. La mejor solución para superar el impacto ambiental de los residuos de vidrio es reutilizarlos, para minimizar los espacios en los vertederos, así como generar un ahorro energético y económico [22]. Las propiedades puzolánicas de los residuos de vidrio, debido a su elevado contenido en silicio y calcio, han permitido su uso como sustituto parcial del cemento en la preparación de hormigones modificados [23]. Raju et al. [24] reportaron que la incorporación del 5%, 10%, 15% y 20% de residuos de vidrio modifica las propiedades en estado fresco y endurecido del hormigón tradicional. Los autores informaron de un aumento del asentamiento, directamente proporcional al contenido de vidrio. Para estos mismos hormigones, se encontró que la resistencia a la compresión del hormigón con un 5% de reemplazo (la de mayor resistencia) fue un 20%, 28% y 36% mayor que el hormigón de control, después de 7 días, 28 días y 56 días, respectivamente. Los mejores resultados de la resistencia a la flexión se observaron para este mismo porcentaje de reemplazo, con un incremento del 5,71%, en comparación con el hormigón tradicional. Kamali y Ghahremaninezhad [25] encontraron que en hormigones preparados con reemplazo parcial del 5%, 10%, 15% y 20% del cemento por residuos de vidrio, el máximo en la resistencia fue para un 20% de reemplazo, y esta aumenta con el tiempo de curado. El aumento en la resistencia a la compresión con el aumento del nivel de reemplazo del cemento fue atribuido a las propiedades puzolánicas de los residuos de vidrio, lo que generó una microestructura más y una mejor unión interfacial entre los agregados y la matriz de pasta de cemento en el hormigón [26]. La preparación de hormigones con reemplazos del 5%, 10%, 15%, 20% y 25% de cemento por residuos de vidrio fue explorada por Rajendran et al. [27]. Los autores informaron que el aumento en el porcentaje de reemplazo de cemento hasta un 20% genera una mayor resistencia a la compresión, tracción y flexión, sin embargo, por encima de este valor, las resistencias disminuyen, al igual que el asentamiento. Elaqra et al. [28] investigaron el efecto del uso de residuos de vidrio como reemplazo del 10%, 20% y 30% del cemento en las propiedades en estado fresco y endurecido del hormigón modificado. Los autores demostraron que un aumento en el porcentaje de sustitución de los residuos de vidrio genera un aumento en el asentamiento, debido a la mayor presencia de agua libre en la matriz de hormigón, lo cual conlleva una menor densidad y una mayor absorción de agua. Asimismo, reportaron un aumento en la resistencia a la compresión con el tiempo de fraguado, observándose el valor máximo a los 90 días de fraguado para un hormigón con un 20% de reemplazo.

Los trabajos de investigación existentes han mostrado el efecto individual de la ceniza de bagazo de caña y los residuos de vidrio en las propiedades del hormigón, sin embargo, es escasa la información sobre el uso combinado de estos residuos. El objetivo de este trabajo es evaluar el efecto de la incorporación de ceniza de bagazo de caña en las propiedades físicas y las emisiones de dióxido de carbono de hormigones preparados con residuos de vidrio. Este trabajo presenta el diseño y la preparación de mezclas y cilindros de hormigón con reemplazos del 20% en masa (ceniza de bagazo de caña+residuos de vidrio=20%) del cemento por ceniza de bagazo de caña de azúcar y vidrio. Se diseñaron mezclas de hormigón con relaciones en masa de ceniza de bagazo de caña: residuos de vidrio 0:1, 1:3, 1:2, 1:1, 2:1, 3:1 y 1:0. Por cada mezcla se prepararon 5 cilindros de 0,1m de diámetro y 0,2m de longitud y se evaluaron las propiedades en estado fresco y endurecido. Asimismo, se estimaron las emisiones de dióxido de carbono en las mezclas preparadas. Se espera que la incorporación de ceniza de bagazo de caña en hormigones preparados con residuos de vidrio como sustitutos del cemento produzca un efecto sinérgico que mejore las propiedades del hormigón con incorporación individual de cada uno de los subproductos y se convierta en una estrategia para mitigar los problemas ambientales asociados con la disposición de estos residuos con potencial uso para la producción de hormigones modificados.

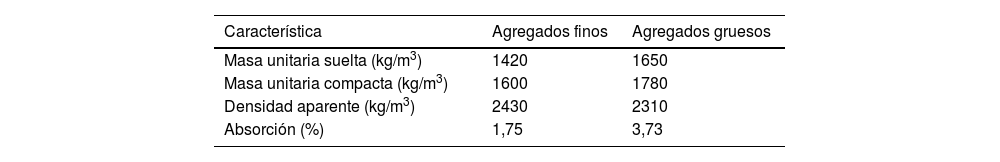

MetodologíaCaracterización de los materiales precursoresLos agregados finos y gruesos fueron caracterizados por análisis granulométrico acorde a la metodología ASTM D-422, utilizando una tamizadora eléctrica Tyler Rx-29 (Tyler, EE. UU.). El tamaño máximo y el tamaño máximo nominal del agregado grueso fueron 25mm y 19mm, respectivamente. El módulo de finura del agregado fino fue de 2,54mm. La masa unitaria suelta y compacta (ASTM C29), la densidad aparente (ASTM C127-04) y la absorción de los agregados (ASTM C127-04) se presentan en la tabla 1.

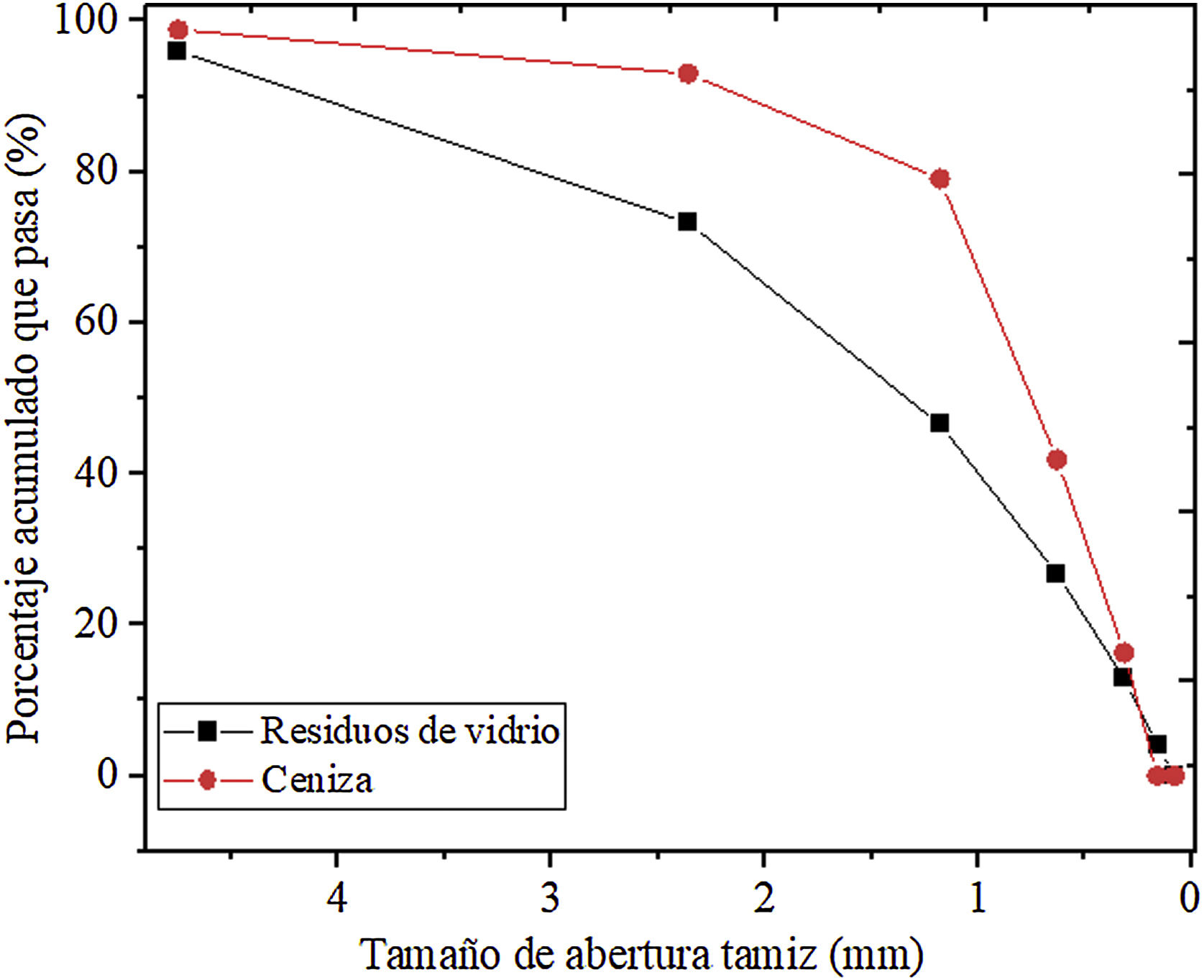

Para el diseño de las mezclas se utilizó cemento tipo Portland (Argos, cemento gris de uso general). La ceniza de bagazo de caña fue recolectada del residuo de un horno de combustión (cenizas de fondo) que utiliza bagazo de caña como fuente de energía en el proceso de producción de la panela (producto derivado de la panificación del jugo de caña y utilizado como edulcorante en la producción de alimentos y bebidas). Los residuos de vidrio fueron suministrados por la empresa de reciclaje Fundación Socya y se utilizó un molino de martillos para disminuir su tamaño de partícula. La densidad del cemento (3050kg/m3), los residuos de vidrio (2580kg/m3) y la ceniza de bagazo de caña (2330kg/m3) se determinaron tal como está descrito en la metodología ASTM C 188-95. Los residuos de vidrio y la ceniza de bagazo de caña se clasificaron por análisis granulométrico acorde a la ASTM D-422. Los resultados del análisis granulométrico se presentan en la figura 1. El material utilizado en la preparación de las mezclas fue el que se retuvo entre 0,18 y 0,08mm, y garantizar de esta manera que la variación de las propiedades estaba relacionada con las propiedades de los materiales cementantes suplementarios y no con las diferencias en el tamaño de partícula. Los residuos de vidrio y la ceniza de bagazo de caña se muestran en la figura 2.

La composición química de los residuos de vidrio, de la ceniza de bagazo de caña y del cemento se determinó mediante fluorescencia de rayos X utilizando un espectrómetro de fluorescencia de rayos X Magix Pro PW-2440 Philips WDRXF (Panalytical, Holanda) equipado con un tubo de rodio, con una potencia de 4kW. El análisis de fluorescencia se llevó a cabo con el material que pasó por el tamiz malla 100μm previamente triturado en un molino de ágata. El material triturado fue prensado en una prensa de 120kN para formar pastillas de 37mm de diámetro. Los análisis de difracción de rayos X de la ceniza de bagazo de caña y de los residuos de vidrio se llevaron a cabo en un difractómetro de rayos X (DRX) XPert Panalytical Empyrean Serie II - Alpha1, 2012 (Panalytical, Holanda) con radiación CuKα, operando a 40kV y 40mA, en un ángulo 2θ en un rango de operación de 5° a 70° en un tamaño de paso de 0,02°/s.

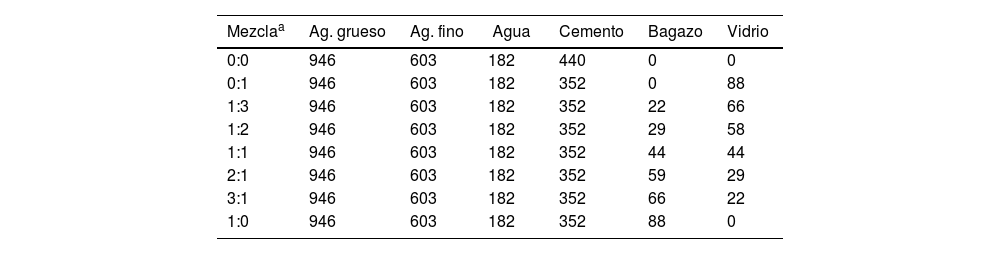

Diseño de las mezclas de hormigónLa mezcla de hormigón tradicional se diseñó tal como lo describe la metodología ACI 211.1-91, utilizando una relación agua/cemento de 0,6. La mezcla de hormigón tradicional se diseñó para alcanzar un asentamiento de 10cm y una resistencia a la compresión de 28MPa a los 28 días de curado. Se prepararon diferentes mezclas de hormigón modificado con un reemplazo del 20% del cemento (ceniza de bagazo de caña+residuos de vidrio=20% en masa) con relaciones de bagazo de caña:residuos de vidrio 0:1, 1:3, 1:2, 1:1, 2:1, 3:1 y 1:0. La tabla 2 presenta las cantidades de cada uno de los materiales utilizados en la preparación de cada una de las mezclas de hormigón.

Cantidades de material kg por cada m3 de hormigón

| Mezclaa | Ag. grueso | Ag. fino | Agua | Cemento | Bagazo | Vidrio |

|---|---|---|---|---|---|---|

| 0:0 | 946 | 603 | 182 | 440 | 0 | 0 |

| 0:1 | 946 | 603 | 182 | 352 | 0 | 88 |

| 1:3 | 946 | 603 | 182 | 352 | 22 | 66 |

| 1:2 | 946 | 603 | 182 | 352 | 29 | 58 |

| 1:1 | 946 | 603 | 182 | 352 | 44 | 44 |

| 2:1 | 946 | 603 | 182 | 352 | 59 | 29 |

| 3:1 | 946 | 603 | 182 | 352 | 66 | 22 |

| 1:0 | 946 | 603 | 182 | 352 | 88 | 0 |

Para la elaboración de la mezcla de hormigón se utilizó una mezcladora Bauker Modelo XP-PCM210 (Bauker, Japón) con una capacidad de carga de 180kg. La elaboración de las mezclas de hormigón se llevó a cabo tal como está descrito en la metodología ASTM C192/C192M-19. La preparación de las mezclas se inició mezclando por 4min el 75% del agua y el agregado grueso previamente humedecido por 24h; inmediatamente se incorporó el cemento, los agregados finos, la ceniza de bagazo de caña y los residuos de vidrio y se mezcló durante 4min. En el último paso se incorporó el 25% restante del agua y se mezcló por 4min hasta obtener una mezcla homogénea. Finalizada la preparación de las mezclas, se midió el asentamiento tal como lo describe la metodología ASTM C143 y se prepararon 5 probetas cilíndricas de hormigón de 0,1m de diámetro y 0,2m de longitud. Transcurridas 24±2h, los cilindros elaborados se desencofraron y se sumergieron completamente en agua por 28 días para garantizar el proceso normal de fraguado tal como lo describe la metodología ASTM C191.

Evaluación de las propiedades mecánicasTranscurridos 28 días, los cilindros se retiraron del agua y se secaron para alcanzar la condición de saturado superficialmente seco. La densidad de los cilindros en estado endurecido se calculó midiendo la masa y el volumen de cada uno. Se utilizó un equipo de compresión simple Pilot (Control, Italia) para calcular la resistencia a la compresión acorde a la metodología ASTM C39 empleando una velocidad de carga de 0,5kN/s. Los ensayos de la densidad y de la resistencia se realizaron para 5 repeticiones, la desviación estándar de las mediciones fue calculada y presentada en las figuras.

Los análisis de la resistencia se evaluaron en términos de la resistencia relativa, tal como se describe en la ecuación 1.

Donde: resistencia de la mezcla del hormigón representa la resistencia de las mezclas con sustitución del cemento y la resistencia del hormigón de control representa la resistencia del hormigón sin sustitución (0:0).

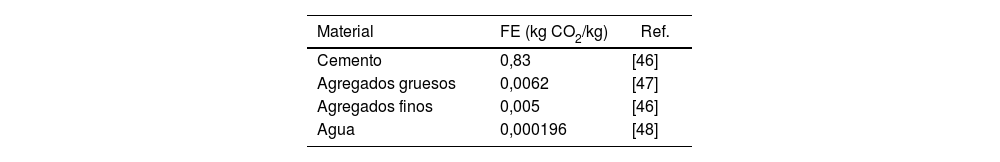

Estimación de las emisiones de dióxido de carbonoPara la estimación de las emisiones de dióxido de carbono se tomó en cuenta la cantidad de dióxido de carbono emitido para la producción de las materias primas tradicionales, tal como está descrito en la ecuación 2 [29].

Donde CO2-e representa los kgCO2 generados por la producción de las materias primas, Qi representa la cantidad de material utilizado y Fim representa el factor de emisión de los materiales precursores tradicionales, los cuales se presentan en la tabla 3.

Para los sustitutos del cemento (ceniza de bagazo de caña y residuos de vidrio), los cuales son subproductos, se tomó en consideración el dióxido de carbono emitido durante la etapa de molienda y clasificación granulométrica de los residuos, tal como se describe en la ecuación 3.

Donde CO2-e representa los kgCO2/m3 generados por consumo de energía eléctrica, P representa la potencia del equipo (kW), t representa el tiempo de uso del equipo (h) y Fim representa el factor emisión para la producción de energía eléctrica, que para este trabajo en particular el factor de emisión de la energía eléctrica se tomó en 0,29kgCO2/kWh [30]. Para la clasificación granulométrica de los residuos de vidrio y de la ceniza de bagazo de caña se utilizó una tamizadora eléctrica Tyler Rx-29 (Tyler, EE. UU.) con una potencia de 0,484kW. Para los residuos de vidrio se tomó en cuenta la energía requerida para disminuir el tamaño de partícula del vidrio, proceso que se llevó a cabo en un molino de martillos con una potencia de 3kW.

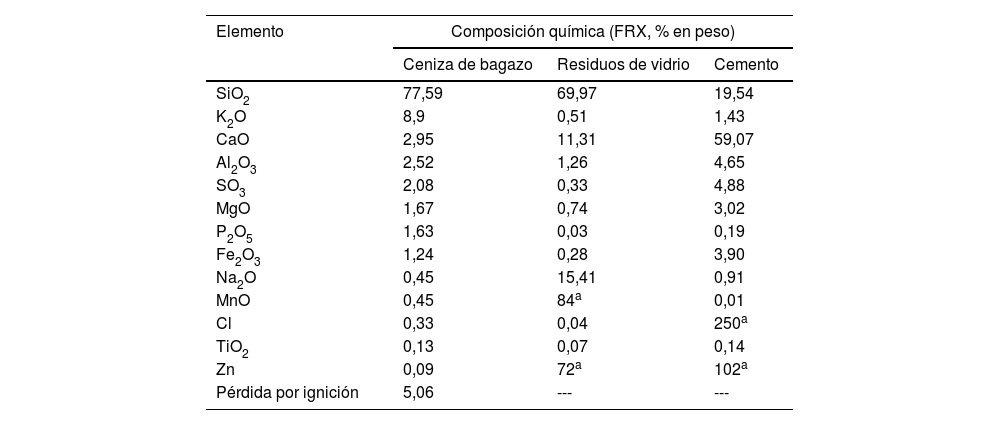

Resultados y análisisLa tabla 4 muestra los resultados del análisis químico de los residuos de vidrio, la ceniza de bagazo de caña y el cemento.

Composición química (FRX, % en peso) del bagazo de caña, los residuos de vidrio y el cemento

| Elemento | Composición química (FRX, % en peso) | ||

|---|---|---|---|

| Ceniza de bagazo | Residuos de vidrio | Cemento | |

| SiO2 | 77,59 | 69,97 | 19,54 |

| K2O | 8,9 | 0,51 | 1,43 |

| CaO | 2,95 | 11,31 | 59,07 |

| Al2O3 | 2,52 | 1,26 | 4,65 |

| SO3 | 2,08 | 0,33 | 4,88 |

| MgO | 1,67 | 0,74 | 3,02 |

| P2O5 | 1,63 | 0,03 | 0,19 |

| Fe2O3 | 1,24 | 0,28 | 3,90 |

| Na2O | 0,45 | 15,41 | 0,91 |

| MnO | 0,45 | 84a | 0,01 |

| Cl | 0,33 | 0,04 | 250a |

| TiO2 | 0,13 | 0,07 | 0,14 |

| Zn | 0,09 | 72a | 102a |

| Pérdida por ignición | 5,06 | --- | --- |

Los resultados de la tabla 4 muestran que el SiO2 es el principal componente de la ceniza de bagazo de caña y de los residuos de vidrio, los cuales presentaron porcentajes de SiO2 del 77,59% y 69,97%, respectivamente. Los resultados encontrados del contenido de SiO2 del bagazo de caña son comparables con los reportados por Srinivasan y Sathiya [14] y Jha et al. [17], quienes reportaron contenidos del SiO2 del 78,34% y 71,11%, respectivamente. El contenido de SiO2 y CaO presente en los residuos de vidrio es comparable con los reportes de Ibrahim [31] (79,82% y 10,82%) y Nassar et al. [32] (72% y 10,5%). De la tabla 4, se puede apreciar que la ceniza de bagazo de caña presenta un mayor contenido de óxidos ácidos (SiO2+Al2O3+Fe2O3, 81,35%) que los residuos de vidrio (71,21%); de hecho, la composición química permite clasificar los residuos de vidrio como una puzolana tipo N y los residuos de ceniza de bagazo de caña como una puzolana tipo K, tal como se describe en la norma ASTM C618-17 [33]. El análisis químico del cemento utilizado está en línea con los reportes de otros autores para cementos similares [34].

Los difractogramas de la ceniza de bagazo de caña y de los residuos de vidrio utilizados en este trabajo se muestran en la figura 3.

De la figura 3a, se observa que el SiO2 presente en los residuos de vidrio es de naturaleza amorfa. Los resultados de la figura 3b muestran que, para la ceniza de bagazo de caña, el cuarzo se observa como el principal compuesto cristalino, acorde con el análisis químico presentado en la tabla 4, donde se reporta un porcentaje de SiO2 del 77,59%. La figura 3b muestra señales de difracción característicos de las fases minerales de SiO2: cuarzo y cristobalita. La α-cristobalita fue identificada con picos de difracción característicos a 21,83° (101), 28,29° (111), 31,23° (102) y 36,06° (200) JCPDS No. 39-1425. Por su parte, el pico de difracción un ángulo 2ɵ=20,78° está relacionado con la presencia de cuarzo acorde con JCPDS PDF No. 46-1045 [35]. La presencia de α-cristobalita indicó que durante el proceso de obtención de la ceniza se promovió la cristalización del SiO2.

Los resultados del asentamiento del hormigón en estado fresco se muestran en la figura 4.

El asentamiento del hormigón tradicional (8,5cm) se vio modificado por la incorporación tanto individual como combinada de ceniza de bagazo de caña y cascarilla de arroz. La mezcla de hormigón 1:1, la cual presenta cantidades iguales de vidrio y ceniza, presentó una disminución del 47% con respecto al hormigón tradicional, sin embargo, de los resultados de la figura 2 se aprecia que el asentamiento mostró una tendencia inversa con el incremento de ceniza y de vidrio. Para las mezclas que presentan un mayor contenido de ceniza de bagazo de caña 2:1 y 3:1, se encontraron disminuciones del 38% y del 44% con respecto a la mezcla 1:1, y disminuciones del 67% y del 70% con respecto al tradicional, respectivamente. Este comportamiento está relacionado con la presencia de partículas alargadas e irregulares y la existencia de la capacidad puzolánica de las cenizas, dando lugar a una mayor demanda de agua ligante en relación con el hormigón tradicional. La disminución del asentamiento con el incremento en el contenido de ceniza también ha sido reportada por otros autores [36–40] quienes asociaron esta tendencia con la forma angular e irregular de las cenizas, así como su baja densidad y alta porosidad; de hecho, algunos de los autores reportaron la utilización de superplastificantes para mantener el asentamiento en el valor requerido [37–40]; sin embargo, en este trabajo no se consideró el uso de superplastificantes. De los resultados de la figura 4, un comportamiento similar en el asentamiento se observó para las mezclas de hormigón que tienen un mayor contenido de residuos de vidrio; de hecho, las muestras de hormigón 1:2 y 1:3 presentaron disminuciones del 22% y del 40% con respecto a la mezcla 1:2 y del 68% y del 59% con respecto al tradicional, respectivamente. Este comportamiento es asociado con la forma irregular de los residuos de vidrio, con bordes afilados y textura rugosa, lo cual genera menor fluidez de la mezcla y por tanto una disminución del asentamiento. Tan y Du [41], y Tamanna et al. [42], observaron un patrón similar en el asentamiento con el aumento en el contenido de vidrio.

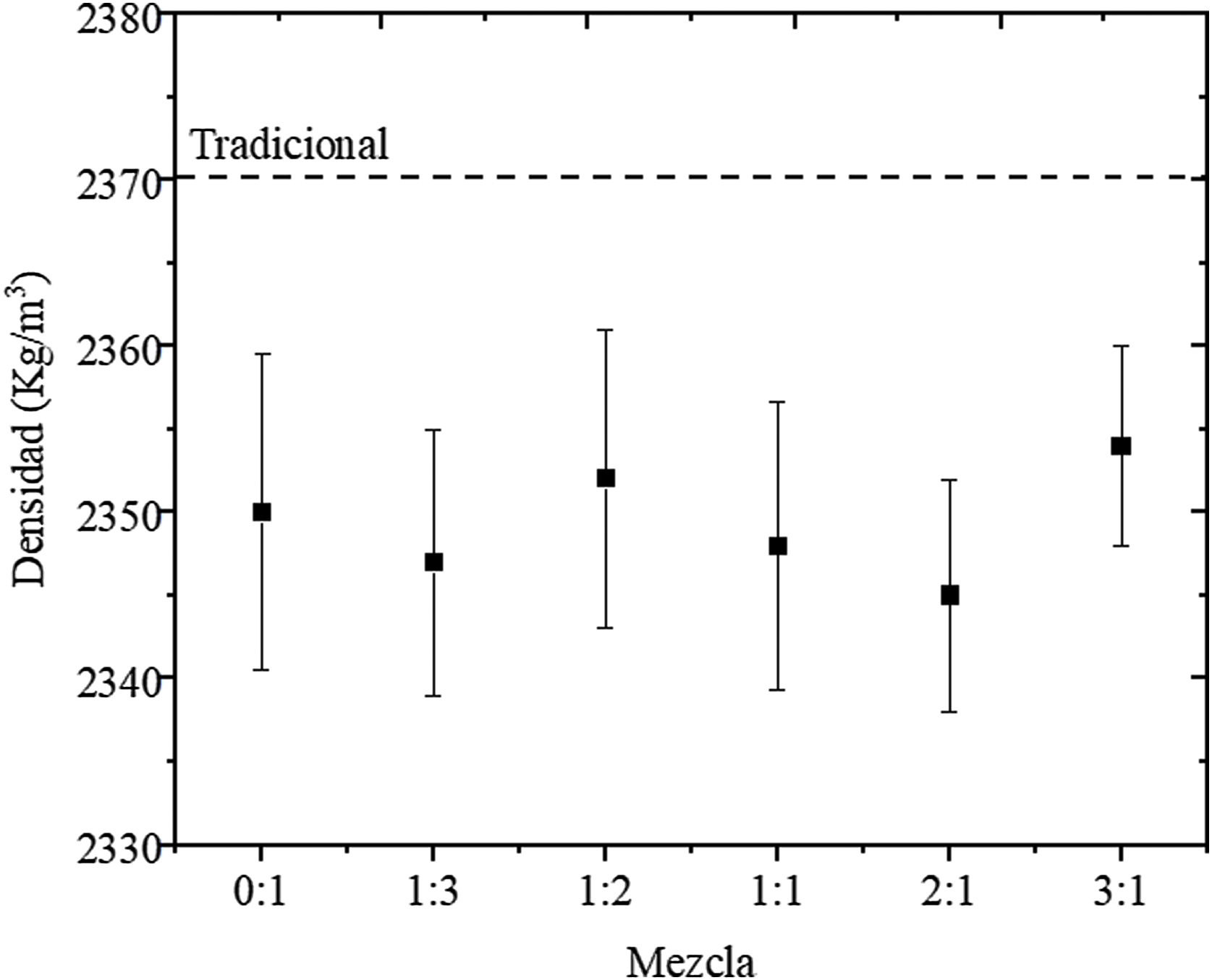

Los resultados de la densidad de los hormigones preparados se muestran en la figura 5.

De los resultados de la figura 5, se observa que el hormigón tradicional presentó una densidad promedio de 2370±12kg/m3. Asimismo, se observa que la densidad del hormigón modificado con ceniza de bagazo de caña o residuos de vidrio ya sea de manera individual o modificada no presenta diferencias significativas con respecto al hormigón tradicional; de hecho, las muestras de hormigón modificado presentan una densidad promedio de 2350kg/m3, tendencia asociada con la similitud entre la densidad de los residuos de vidrio y la ceniza de bagazo de caña.

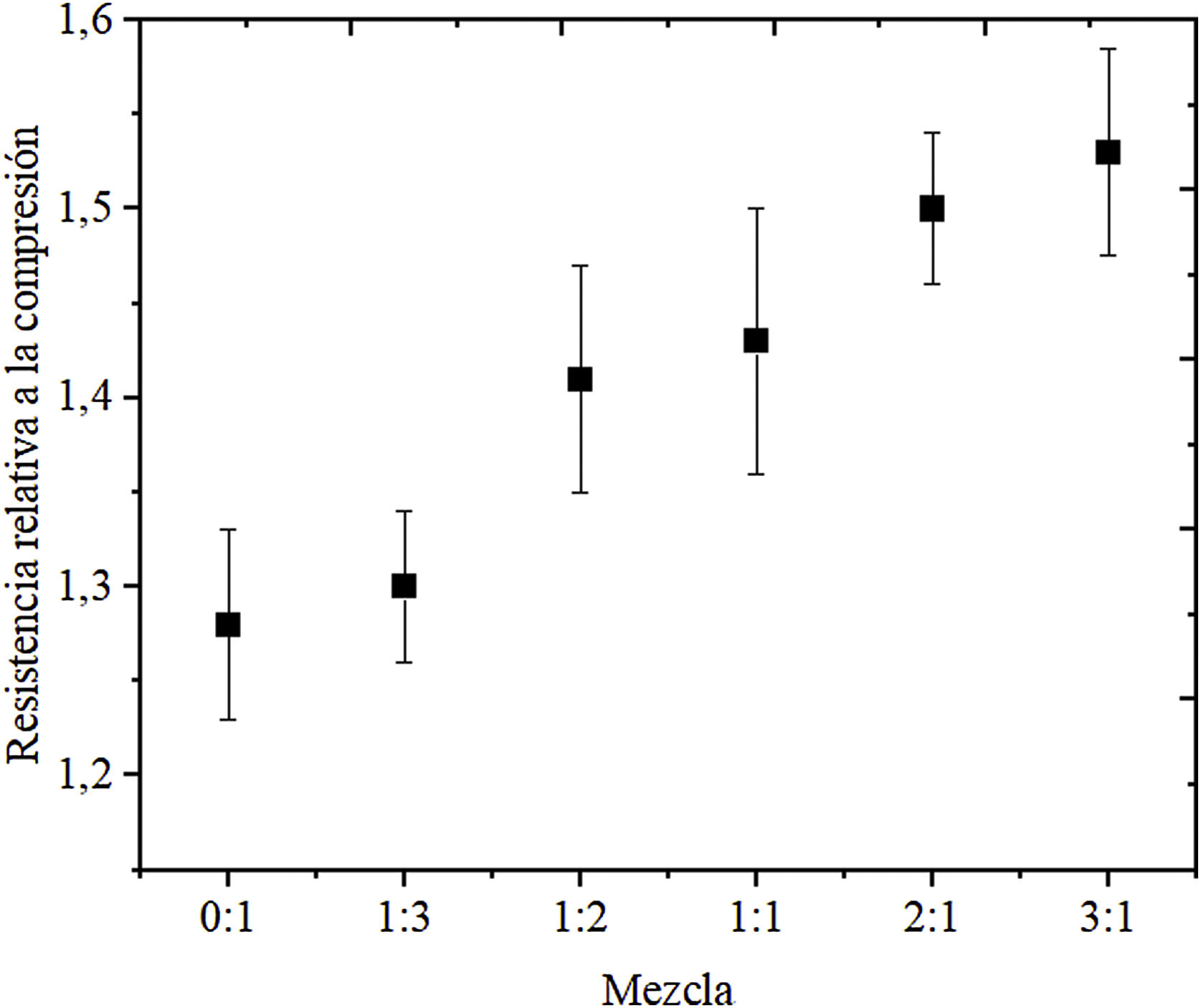

Los resultados de la resistencia relativa a la compresión se muestran en la figura 6.

De la figura 6 se puede observar un aumento en la resistencia a la compresión con una incorporación del 20% de residuos de vidrio (0:1) la cual presentó una resistencia relativa a la compresión de 1,28. Los resultados encontrados en este trabajo son superiores a la resistencia a la compresión reportada por otros autores; de hecho, Raju et al. [24] reportaron para mezclas de hormigón modificado con 20% de reemplazo del cemento por residuos de vidrio, una resistencia relativa a la compresión de 0,93. Asimismo, Cordeiro et al. [43] reportaron una resistencia relativa a la compresión de 0,96, para este mismo porcentaje de reemplazo.

Nassar et al. [32] reportaron una resistencia relativa a la compresión de 0,95 para este mismo porcentaje de reemplazo. La tendencia mejorada de la resistencia a la compresión encontrada en este trabajo está relacionada con la reacción puzolánica de la sílice amorfa altamente reactiva de los residuos de vidrio con un elevado contenido de CaO (11,31%) que en presencia del agua de fraguado forma hidróxido de calcio, el cual permite la formación de hidrato de silicato de calcio, lo cual en consecuencia mejora la resistencia a la compresión, tal como ha sido informado previamente por otros autores [44]. De los resultados de la figura 6 se puede observar que un incremento en el contenido de bagazo de caña mejora la resistencia a la compresión de las diferentes mezclas de hormigón; de hecho, las mezclas de hormigón 1:3, 1:2, 1:1, 2:1 y 3:1 presentaron resistencias relativas a la compresión de 1.3, 1,41, 1.43, 1.5 y 1.53, respectivamente. El aumento en la resistencia a la compresión es atribuido a las propiedades físicas y químicas del bagazo de caña, este último con un alto contenido de SiO2 (77,59%); de hecho, se ha reportado que un elevado contenido de este componente mejora la resistencia a la compresión. Asimismo, las reacciones puzolánicas entre la sílice, la cual se encuentra en un alto porcentaje en el bagazo de caña, y el hidróxido de calcio residual presente (proveniente del CaO) en los residuos de vidrio, llegan a generar un efecto sinérgico cooperativo que mejora la resistencia a la compresión. Asimismo, se ha reportado que el SiO2 que se ha hidratado en el entorno alcalino (dadas las condiciones de también puede ser otra razón para el aumento de la resistencia a la compresión [43].

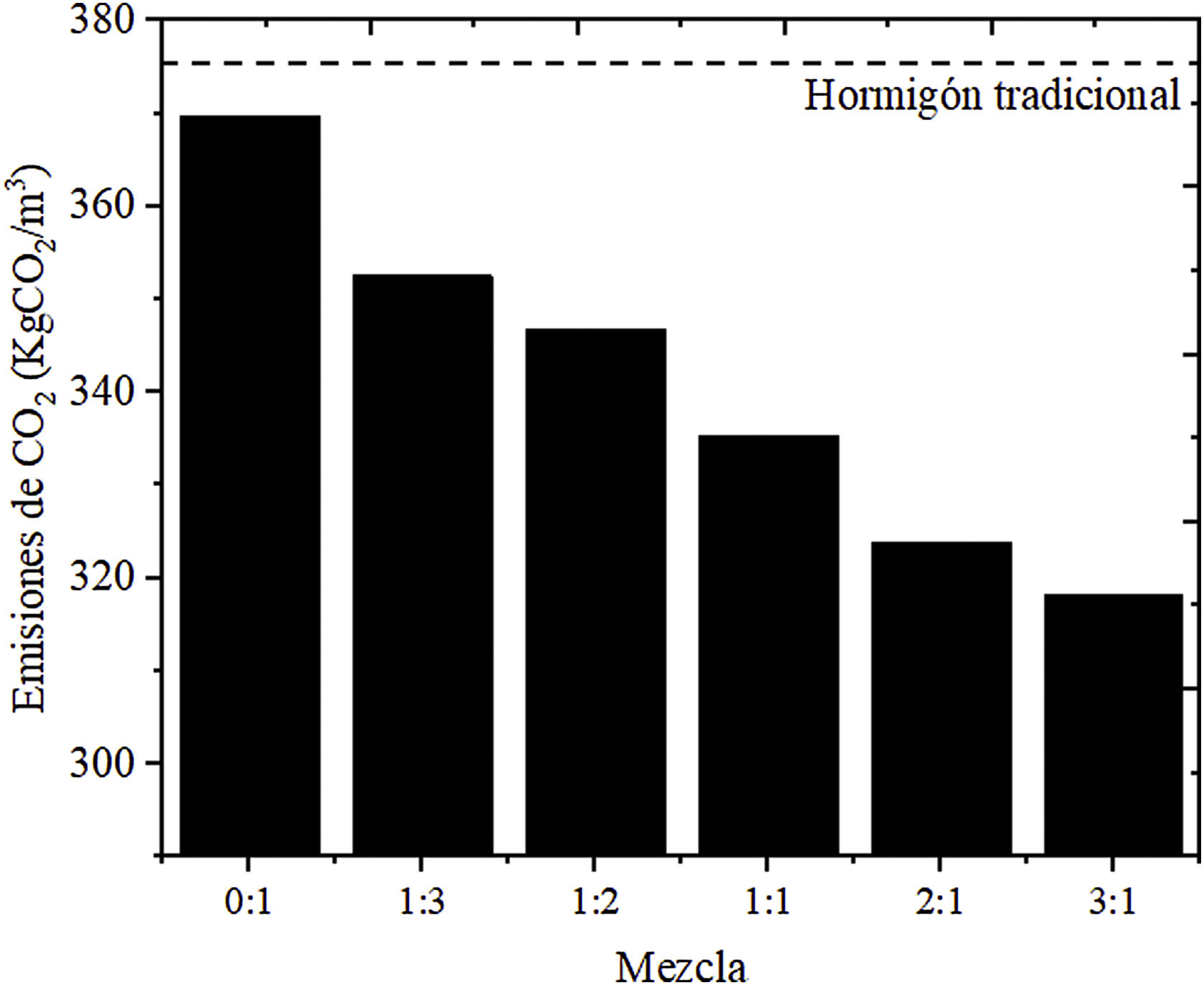

Las emisiones de dióxido de carbono de los hormigones modificados se muestran en la figura 7.

Tal como se puede observar en la figura 7, el hormigón tradicional presentó la mayor emisión de dióxido de carbono, la cual estuvo alrededor de 375kg/m3, acorde con Alnahhal et al. [34] y Flower y Sanjayan [45], quienes reportaron emisiones de 369kgCO2/m3 y 320kgCO2/m3, respectivamente, para el hormigón tradicional. Asimismo, de la figura 7 se puede observar una reducción significativa de las emisiones de CO2 cuando se utilizan materiales cementantes sustitutos. Esta reducción de dióxido de carbono se debe a la dilución del cemento, material que representa la principal fuente de CO2 en la producción del hormigón. La figura 7 muestra que las emisiones de dióxido de carbono del hormigón modificado disminuyen con el aumento en el contenido de ceniza de bagazo de caña y con la disminución del contenido de vidrio; de hecho, para las mezclas de hormigón modificado 0:1, 1:3, 1:2, 1:1, 2:1 y 3:1 las emisiones de dióxido de carbono disminuyeron en un 1,2%, 5,7%, 7,3%, 10,3%, 13,4% y 14,9%, tendencia relacionada con el mayor contenido de bagazo de caña, producto de desecho, que no contabiliza al total de las emisiones adicionales a la mezcla final de hormigón modificado. De hecho, para este material solo se tiene en cuenta las emisiones generadas durante el proceso de cribado, mientras que los residuos de vidrio emiten una cantidad adicional del dióxido de carbono, relacionada con la disminución del tamaño de partícula. La reducción significativa en las emisiones de CO2 puede contribuir positivamente al medio ambiente.

ConclusionesEn este trabajo se evaluó el efecto de la incorporación de ceniza de bagazo de caña en hormigones preparados con residuos de vidrio. Se evaluaron las propiedades mecánicas y físicas y las emisiones de dióxido de carbono de los hormigones modificados. Con base en los resultados experimentales se pueden plantear las siguientes conclusiones:

La ceniza de bagazo de caña es un compuesto cristalino con un mayor contenido de óxidos ácidos (81,35%) que los residuos de vidrio (71,21%), los cuales fueron de naturaleza amorfa. Las diferencias en la composición química estuvieron relacionadas con la diferencia en las propiedades físicas y mecánicas de las mezclas de hormigón.

El asentamiento disminuyó con la incorporación de ceniza de bagazo de caña, tendencia asociada con las formas alargadas e irregulares de la ceniza, además de su mayor capacidad puzolánica, lo que generó una mayor demanda del agua de diseño en relación con el hormigón tradicional.

La densidad del hormigón en estado endurecido no mostró diferencias significativas con respecto al tradicional, dada la similitud en la densidad entre los sustitutos cementantes.

La resistencia relativa a la compresión del hormigón preparado con residuos de vidrio mejora ostensiblemente con el aumento de ceniza de bagazo de caña, siendo la muestra combinada 3:1 la que presentó la mayor resistencia relativa a la compresión, tendencia atribuida al efecto sinérgico entre la ceniza de bagazo de caña y los residuos de vidrio.

La muestra 3:1 disminuyó en un 14,9% las emisiones de dióxido de carbono por cada m3 de hormigón preparado en comparación con el hormigón tradicional, lo cual se plantea como una estrategia de reducción de gases de efecto invernadero asociada con la industria del hormigón.

La mejora presentada en las propiedades mecánicas, así como la disminución de las emisiones de dióxido de carbono, de los hormigones modificados con ceniza de bagazo de caña y residuos de vidrio, se convierte en una estrategia de sostenibilidad y viabilidad económica para el aprovechamiento de residuos, así como de la reducción de carga ambiental asociada con la industria del hormigón.

Los autores agradecen al proyecto INV3167 el apoyo financiero en el desarrollo de este trabajo de investigación.