Este trabajo ha consistido en el estudio de la capacidad de desvitrificación de un residuo de frita de naturaleza sódico-cálcica utilizando el método de sinterizado de polvo vítreo, que sigue la ruta cerámica tradicional de procesado, incluyendo un tratamiento térmico específico para generar la aparición de cristales a partir de la fase vítrea original. Para ello, inicialmente se ha caracterizado el residuo de frita mediante las técnicas instrumentales de FRX, DRX y ATD/TG. Además, el análisis químico por FRX ha permitido predecir la potencialidad vitrocerámica de este residuo mediante las aproximaciones teóricas representadas a través de los diagramas ternarios de Gingsberg, Raschin-Tschetverikov y Lebedeva. A continuación, se ha sometido dicho residuo al método tradicional cerámico, modificando el tiempo de molturación y la presión de prensado, y se han obtenido probetas preparadas a diferentes temperaturas. En esta parte, se han aplicado las técnicas de medida de tamaño de partícula por difracción láser y también DRX y SEM para evaluar las fases cristalinas generadas. Finalmente, se ha comprobado que el residuo de frita estudiado funciona como vidrio precursor de material vitrocerámico, desvitrificando en cristales de wollastonita como fase mayoritaria y sin ser sometido a la etapa de fusión típica del método vitrocerámico.

This work consists of studying the devitrification capacity of a residue from sodium-calcium frit, using the vitreous powder sintering method, which follows the traditional ceramic processing route, including a specific heat treatment to generate the appearance of crystals from the original glass phase. Initially the frit residue has been characterized by instrumental techniques such as XRF, XRD and DTA/TG. Furthermore, the chemical analysis (XRF) has allowed the prediction of devitrification potentiality of this residue by theoretical approaches represented by Gingsberg, Raschin-Tschetverikov and Lebedeva ternary diagrams. Then, this residue was subjected to traditional ceramic method, by changing the grinding time, the pressing pressure and prepared samples were obtained at different temperatures. In this part, the techniques for measuring particle size by laser diffraction and XRD and SEM to evaluate the generated crystalline phases, were applied. Finally, it has been found that this frit residue works as glass-ceramic precursor, devitrifying in wollastonite crystals as majority phase and without being subjected to the melting step of the glass-ceramic typical method.

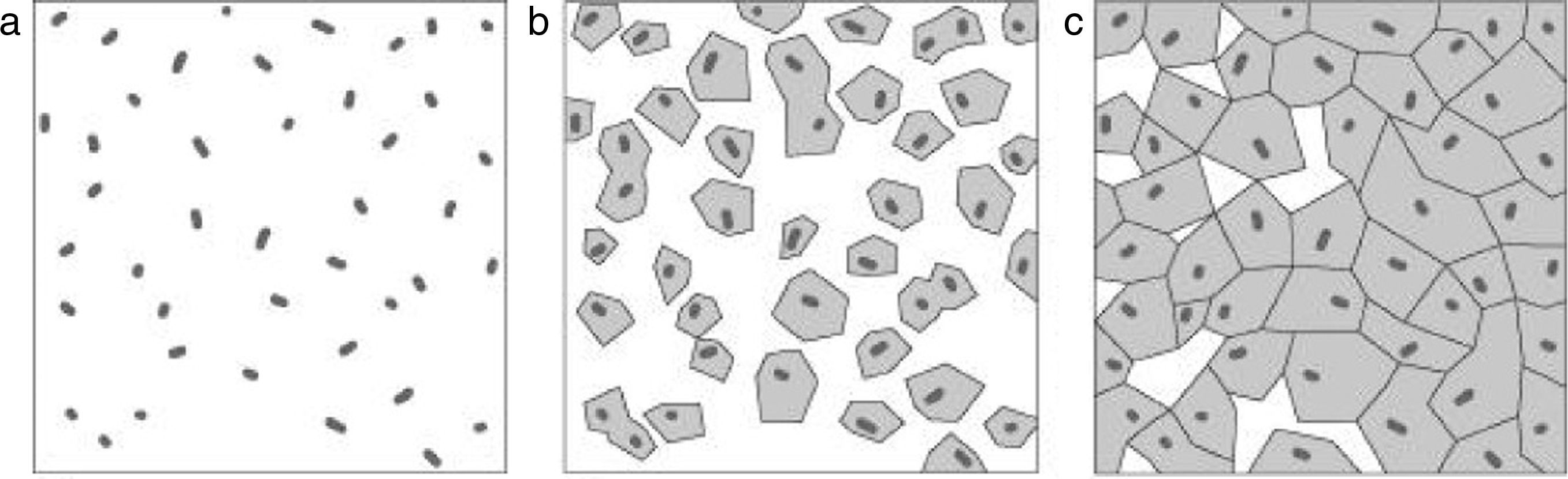

Los materiales vitrocerámicos son materiales cerámicos formados por procesos térmicos que favorecen la nucleación y la cristalización controlada de un vidrio. La base de una cristalización interna controlada subyace en una nucleación eficiente que permita el desarrollo de granos finos orientados al azar, generalmente exentos de huecos, microfracturas u otra clase de porosidad (fig. 1) [1].

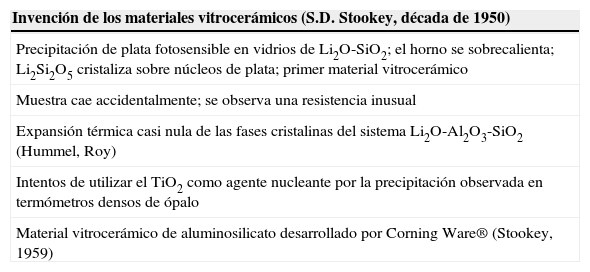

Este proceso se le ocurrió a Reamur (1739) y a otros investigadores, debido al incipiente interés industrial que despertaba, en aquellos tiempos, la obtención de una cerámica densa a partir de la cristalización de objetos de vidrio. Sin embargo, esta idea no se consumó hasta mediados de los años 50, gracias al famoso químico del vidrio e inventor Stookey. La secuencia de los avances en este tipo de materiales se observa en la tabla 1.

Secuencia de avances en materiales vitrocerámicos (S.D. Stookey, 1950s)

| Invención de los materiales vitrocerámicos (S.D. Stookey, década de 1950) |

|---|

| Precipitación de plata fotosensible en vidrios de Li2O-SiO2; el horno se sobrecalienta; Li2Si2O5 cristaliza sobre núcleos de plata; primer material vitrocerámico |

| Muestra cae accidentalmente; se observa una resistencia inusual |

| Expansión térmica casi nula de las fases cristalinas del sistema Li2O-Al2O3-SiO2 (Hummel, Roy) |

| Intentos de utilizar el TiO2 como agente nucleante por la precipitación observada en termómetros densos de ópalo |

| Material vitrocerámico de aluminosilicato desarrollado por Corning Ware® (Stookey, 1959) |

Desde el punto de vista medioambiental, la técnica de la vitrificación resulta ser una técnica apropiada para la reutilización de residuos inorgánicos, especialmente los tóxicos, dado que tras dicho tratamiento se obtiene un producto vitrocerámico de alto valor añadido [2–3]. De este modo, el diseño de materiales vitrocerámicos mediante residuos industriales, en particular de lodos procedentes de los altos hornos, empezó hace cerca de 50 años en la antigua Unión Soviética de la mano de Kitaigorodski y Pavlushkin. Algunos de estos productos vitrocerámicos se han convertido en productos comerciales como el Slagsitall (desvitrificado en forma de cristales de wollastonita y anortita), Slagceram, Slagkyston o en productos preindustriales como el Silceram (desvitrificado en piroxeno). Las principales aplicaciones de estos materiales se producen en el campo de los materiales resistentes a la abrasión (cubiertas de naves industriales, fachadas, revestimientos resistentes a la abrasión, aislantes de alta temperatura). De este modo, el bajo coste y la disponibilidad de las materias primas hacen que este tipo de materiales sean muy atractivos desde el punto de vista económico [4].

En la actualidad, la inertización, recuperación y valorización de residuos procedentes de la incineración de los residuos urbanos e industriales son retos fundamentales para potenciar la sostenibilidad ambiental, siendo materiales relativamente económicos, susceptibles de ser aplicados en otros sectores [5–8].

El proceso de vitrificación es capaz de aumentar significativamente la uniformidad química de mezclas muy heterogéneas, incluyendo aquellas que contienen metales pesados, tóxicos y peligrosos, alcanzando una estabilidad composicional del sistema suficiente y modulando las propiedades finales para garantizar la reutilización del residuo como materia prima. Los materiales vitrocerámicos también se denominan semicristalinos y presentan propiedades de mayor aplicabilidad que los materiales amorfos de partida [9].

La vitrificación se basa en que los materiales en bruto se funden dentro de un intervalo entre 1.400 y 1.650°C, moldeándose durante el proceso de enfriamiento rápido del fundido. A continuación, el material amorfo se somete a una nucleación controlada y a una cristalización inducida mediante tratamientos térmicos específicos capaces de originar materiales vitrocerámicos.

Se han obtenido vitrocerámicos de silicato y aluminosilicato a partir de la desvitrificacion controlada del sistema CaO-Al2O3-SiO2 procedente de las mezclas de cenizas volantes de origen industrial y de residuos urbanos con otros subproductos como el casco de vidrio y la dolomita flotada residual. Todos estos vidrios han mostrado una buena tendencia a la cristalización con la formación de piroxeno y wollastonita acicular junto con feldespato y espinelas de hierro que crecen en superficie. Así, la posibilidad de vitrificar y desvitrificar hasta el 100% del residuo de la incineradora y hasta el 40-50% de las cenizas volantes al mezclarlas con calcín y dolomita convierte el tratamiento de vitrificación en un procedimiento factible [10–11].

El interés de estos productos reside en su relativo bajo coste de fabricación, comparado con las cerámicas avanzadas. El conformado del material vitrocerámico se puede llevar a cabo usando gran variedad de procesos industriales y, aunque la fusión de las materias primas a elevadas temperaturas supone un consumo energético importante, el ahorro económico se puede conseguir simplificando el proceso de tratamiento térmico y usando residuos industriales de naturaleza vítrea como materia prima.

Cabe destacar que para la fabricación de material vitrocerámico es necesario partir de materias primas previamente fundidas a alta temperatura para asegurar su adecuada homogeneización y para eliminar cualquier presencia de cristalinidad. Entre los 2 métodos generales para producir materiales vitrocerámicos, a saber, el petrúrgico (fusión y enfriamiento controlado) y el vitrocerámico (fusión, enfriamiento rápido y tratamiento térmico posterior para nuclear y cristalizar), en este trabajo se va a utilizar el segundo, porque es el más utilizado industrialmente.

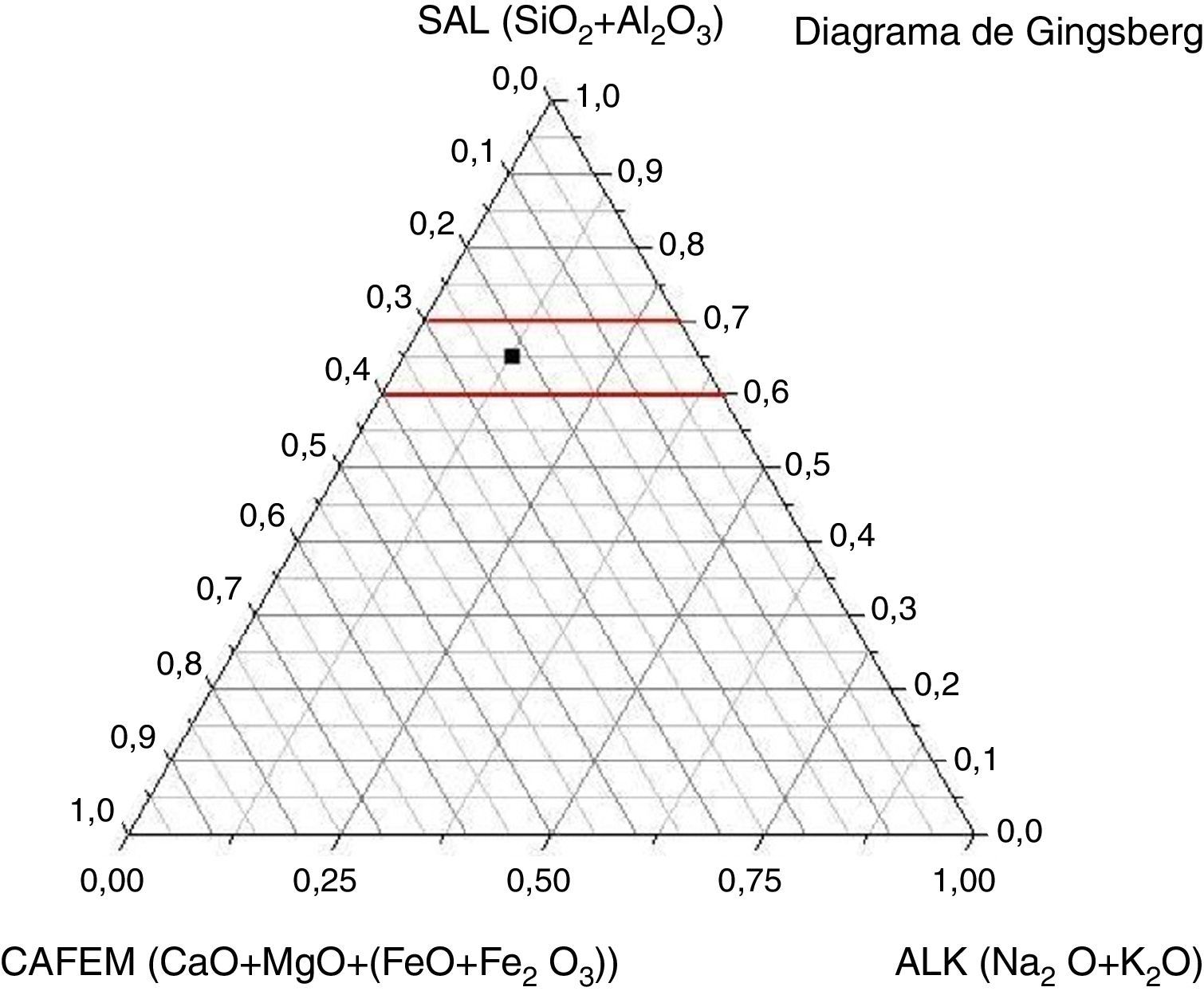

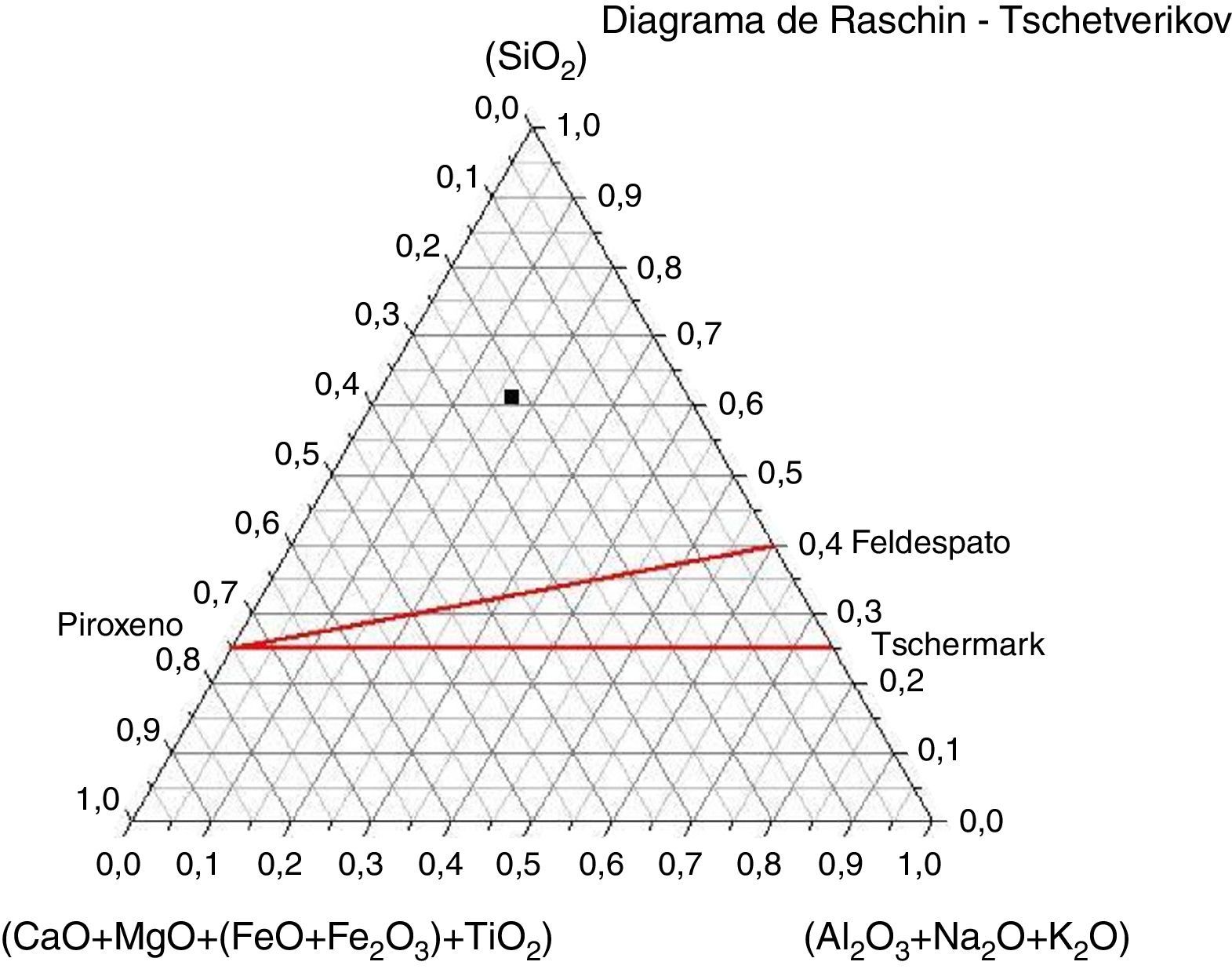

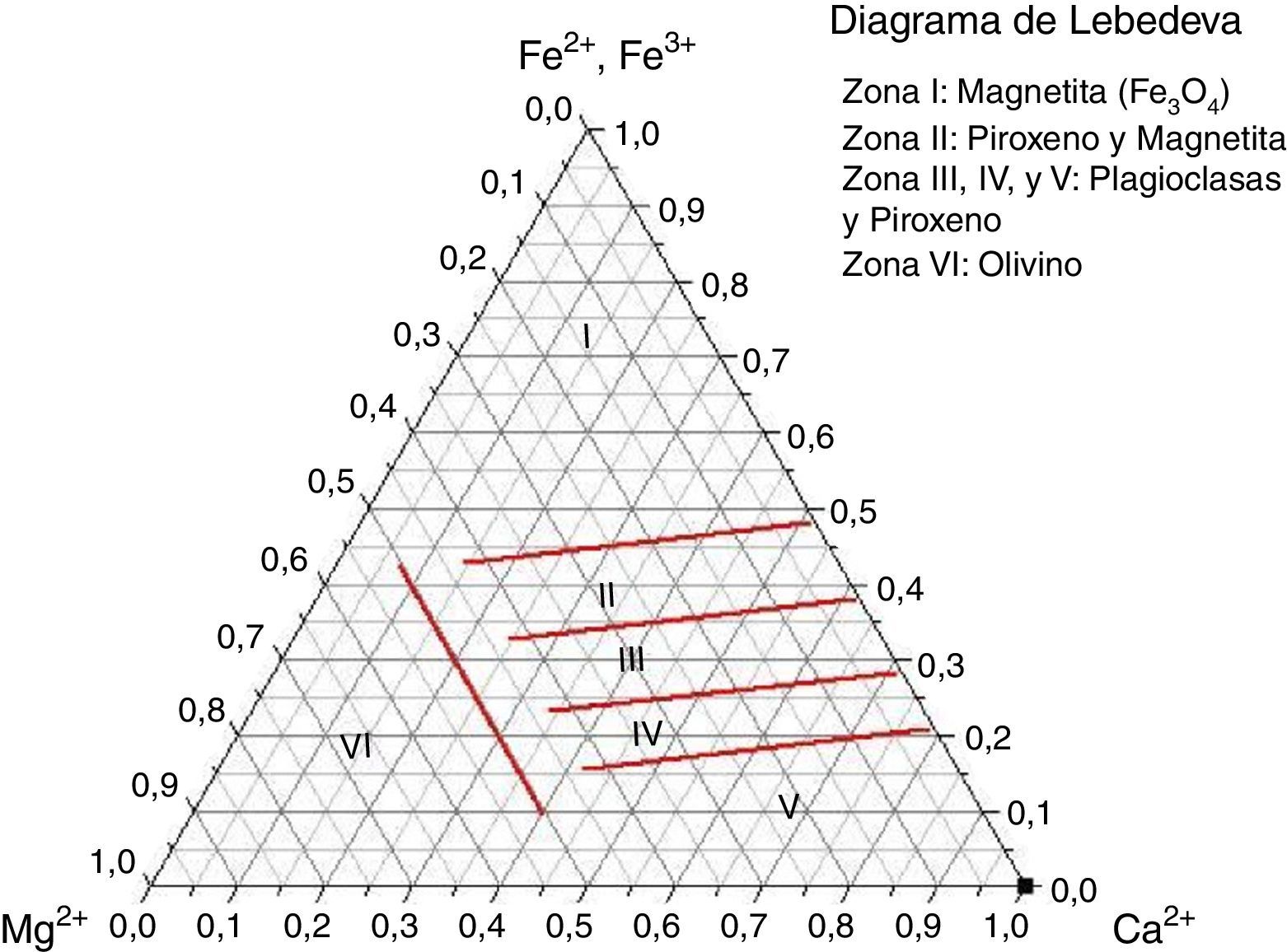

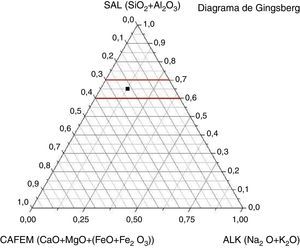

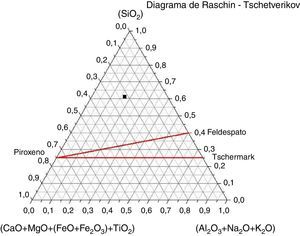

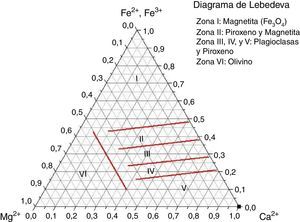

Así pues, la materia prima estudiada en este trabajo es un residuo procedente de la fabricación de frita de naturaleza sódico-cálcica de una empresa del sector cerámico. Se pretende analizar la potencialidad de este residuo como vidrio precursor de material vitrocerámico, siguiendo el proceso térmico de sinterización de polvo vítreo conformado por prensado según el método tradicional de fabricación de baldosas cerámicas. Para ello, además de los análisis instrumentales típicos, se va a estudiar la capacidad de desvitrificación del residuo de frita cerámica, a través de las 3 aproximaciones teóricas más conocidas que se siguen para el diseño de los materiales vitrocerámicos fabricados por el método petrúrgico, a saber, el método de Gingsberg, el método de Raschin-Tschetverikov y el método de Lebedeva [12–22].

Parte experimentalCaracterización del residuo de frita sin tratarEl residuo de frita se ha homogeneizado mediante una mezcla adecuada para garantizar una caracterización suficientemente representativa. Se trata de un residuo procedente de la fabricación industrial de frita de tipo sódico-cálcico.

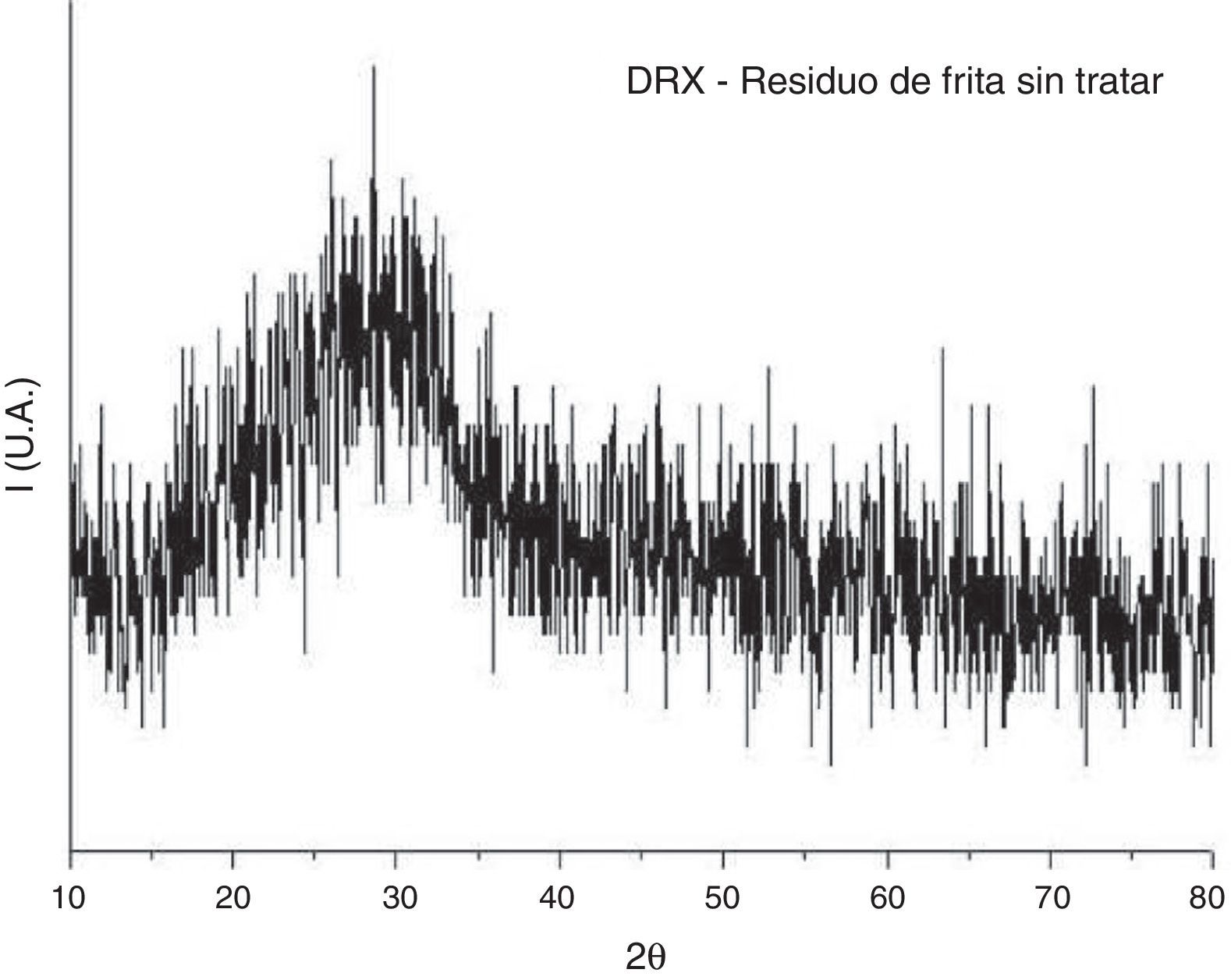

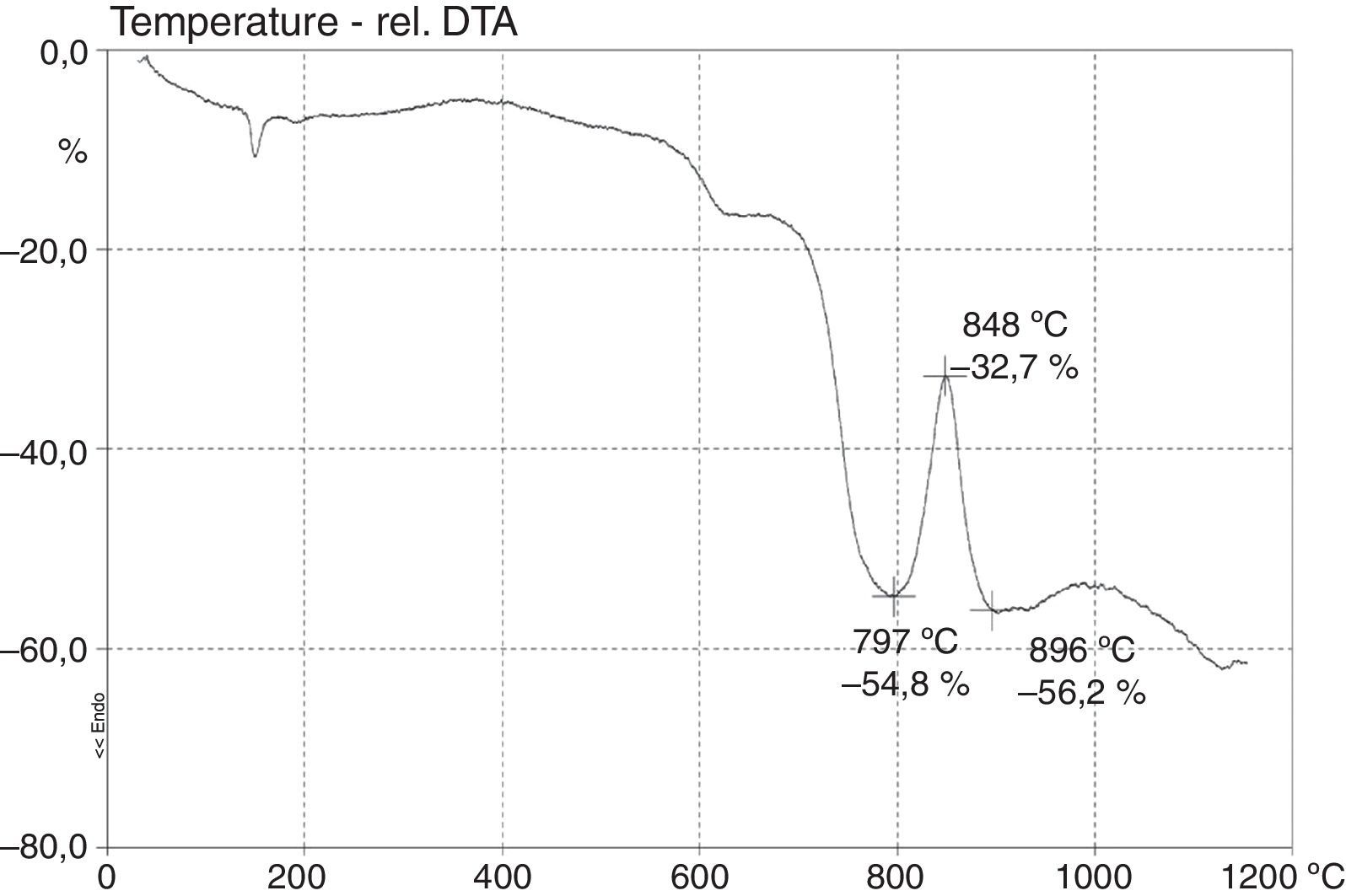

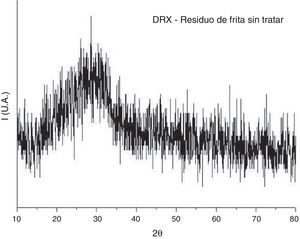

Las técnicas instrumentales utilizadas para la caracterización del residuo de frita son el análisis elemental (FRX) realizado mediante un equipo de fluorescencia de rayos X por dispersión de longitud de onda, modelo S4 Pioneer de Bruker; la técnica de difracción de rayos X (DRX) a través de un difractómetro de rayos X, modelo D4 Endeavor de Bruker en el rango de 10-80° (2θ) con paso 0,05°/2 s) y el análisis termogravimétrico (ATD/TG) mediante el modelo STA 503 de Bähr. Además, a partir del análisis químico del residuo, se han representado los diagramas ternarios de las aproximaciones de Gingsberg, Raschin-Tschetverikov y Lebedeva.

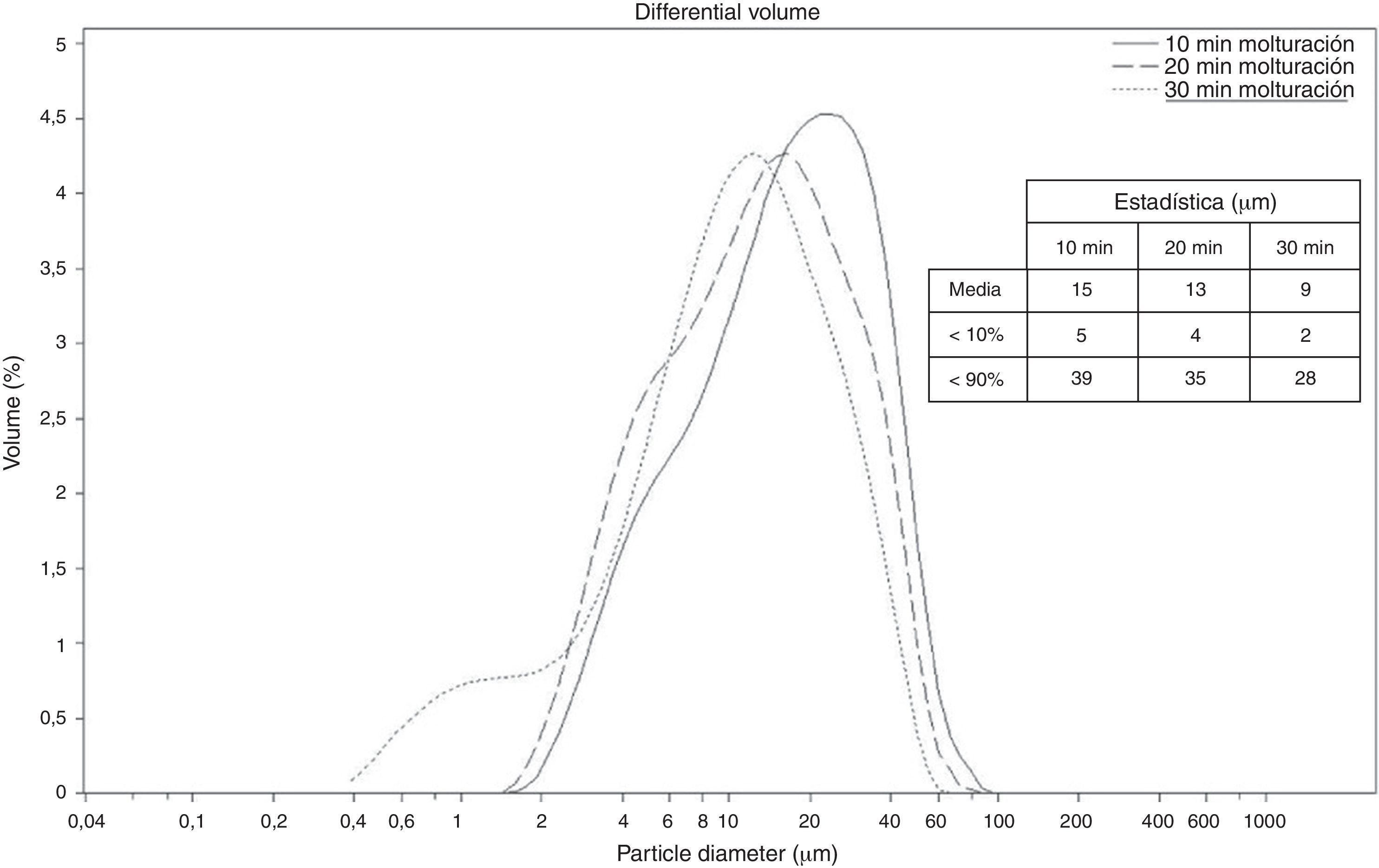

Conformado y tratamiento térmico del residuo de fritaTras el estudio del residuo de frita caracterizado mediante las diversas técnicas instrumentales seleccionadas para este trabajo, este se ha micronizado vía húmeda en un molino planetario de bolas de alúmina, según la carga del molino indicada en la tabla 2 y la suspensión obtenida se ha tamizado a través de una luz de malla de 45 μm, tamizado este habitual en la industria cerámica. Con el fin de estudiar la influencia del tamaño de partícula en el proceso de desvitrificación, se han modificado los tiempos de molturación en el molino planetario a 10, 20 y 30 min, y se ha analizado su distribución de tamaño de partícula por difracción láser con un medidor de tamaño de partícula modelo LS32 de Beckman Coulter. Posteriormente, las suspensiones obtenidas se han secado en la estufa durante 24 h.

Las muestras se han humectado al 2% en base húmeda y para eliminar los grumos se ha usado de nuevo el tamiz de 45 μm. Tras media hora de homogeneización de la muestra humectada en recipiente cerrado, se han prensado probetas a 100kg/cm2 y a 200kg/cm2 de presión y con un espesor de prensado de 15mm, mediante una prensa uniaxial de Nannetti.

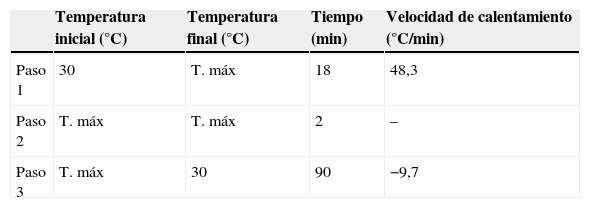

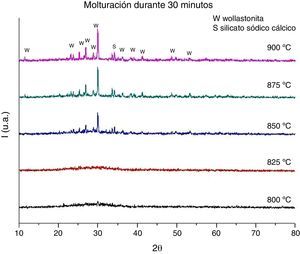

Las probetas prensadas se han secado en la estufa durante 24 h para ser cocidas al día siguiente en el horno rápido tipo mufla con ventilación forzada de Nannetti, según el ciclo indicado en la tabla 3, donde se especifican las temperaturas inicial y final de cada etapa, el tiempo de subida hasta la temperatura final y la velocidad de calentamiento aproximada, que varía en función de la temperatura máxima usada en cada cocción. Las temperaturas ensayadas han sido de 800, 825, 850, 875 y 900°C.

Para comprobar si el procesado térmico del residuo de frita ha facilitado la desvitrificación, característica esencial del material vitrocerámico, las probetas cocidas se han micronizado en el molino de anillos de carburo de tungsteno de Herzog, durante 10 s para, posteriormente, obtener el ensayo de difracción de rayos X mediante el equipo modelo D4 Endeavor de Bruker en el rango de 10-80° (2θ) con paso 0,05°/2 s.

Además, también se ha utilizado el microscopio electrónico de barrido modelo 7001F de Jeol, con cañón de electrones 0,1-30kV, FEG de cátodo caliente con microanálisis por EDX, con el propósito de observar el tipo de microestructura obtenida tras el tratamiento térmico, a partir de un estado completamente vítreo del residuo de frita sin tratar.

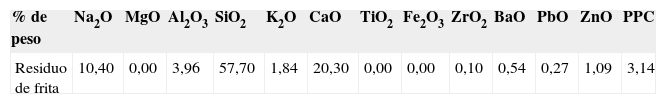

Resultados y discusiónResiduo de frita sin tratarEl análisis químico por fluorescencia de rayos X del residuo de frita se indica en la tabla 4, donde se confirma que se trata de un residuo de naturaleza sódico-cálcica con contenidos muy bajos en óxidos cromóforos.

Por otro lado, se han representado los diagramas ternarios correspondientes a las aproximaciones teóricas de las fases cristalinas que desvitrificarán tras los tratamientos térmicos, a partir de los análisis químicos expresados en porcentaje en peso. Según Gingsberg (fig. 2), como la composición del residuo se sitúa entre el 70 y el 60% del parámetro SAL (%SiO2 + %Al2O3), será posible que se produzca una desvitrificación en determinadas fases cristalinas.

En cuanto a la aproximación teórica de Raschin-Tschetverikov (fig. 3), el residuo de frita está ubicado cerca del SiO2, indicativo de que se formarán fases silicatadas.

En el diagrama de Lebedeva (fig. 4), el residuo de frita se sitúa justamente sobre el vértice Ca2+, puesto que este residuo no contiene ni Mg ni Fe, por lo que las fases formadas serán de naturaleza cálcica.

En consecuencia, según las 3 aproximaciones teóricas este residuo de frita desvitrificará en fases silicatadas de calcio.

Por otra parte, el difractograma del residuo de frita se muestra en la figura 5, en el que se observa claramente que se trata de un material exento de cristalinidad.

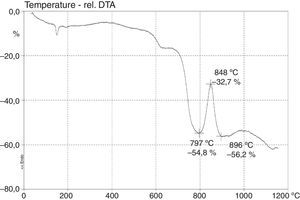

En la figura 6 se observa el resultado del análisis térmico del residuo de frita estudiado, que muestra el pico de cristalización entre los 797 y los 896°C, por lo que se espera que su desvitrificación, durante el tratamiento térmico del material vítreo, se produzca en dicho intervalo de temperaturas.

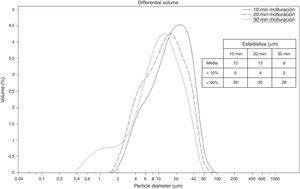

Tratamiento térmico del residuo de fritaLa distribución de tamaño de partícula expresada en porcentaje volumétrico de las suspensiones preparadas a distintos tiempos de molturación, obtenida mediante la técnica de difracción láser (coulter) se observa en la figura 7. La gráfica en forma de campana de Gauss se va desplazando ligeramente hacia diámetros de partícula menores conforme se incrementa el tiempo de molturación en el molino planetario, hecho que queda reflejado en la tabla estadística presentada. Así, la media de las distribuciones se reduce desde 15 a 9 μm conforme aumenta el tiempo de molturación. De este modo, se consigue que el 10% de las partículas presenten un diámetro inferior a 5, 4 y 2 μm en sentido ascendente de tiempo de molturación, y que el 90% de las partículas se sitúen en el intervalo entre 39 y 28 μm, en función del tiempo de molturación.

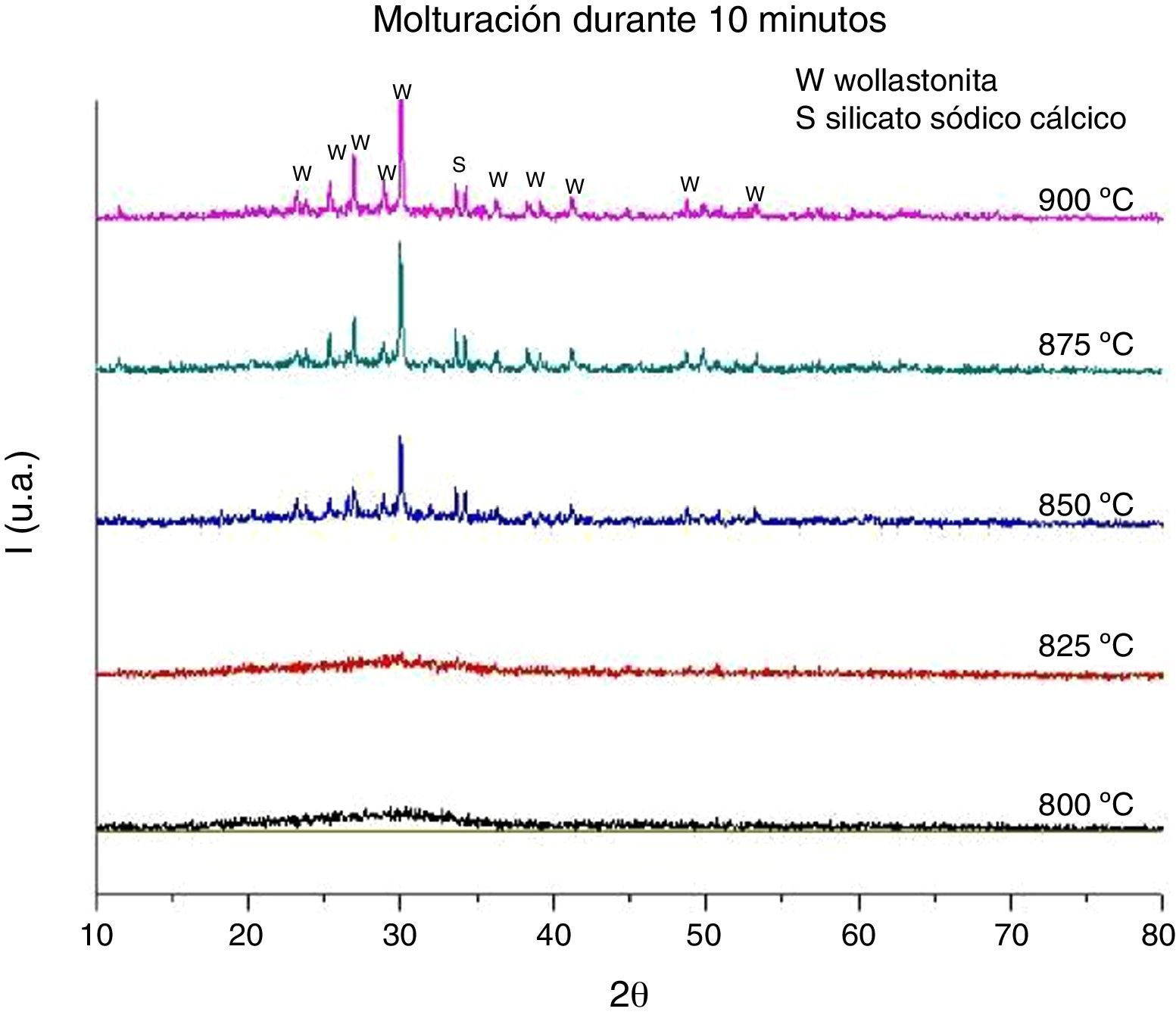

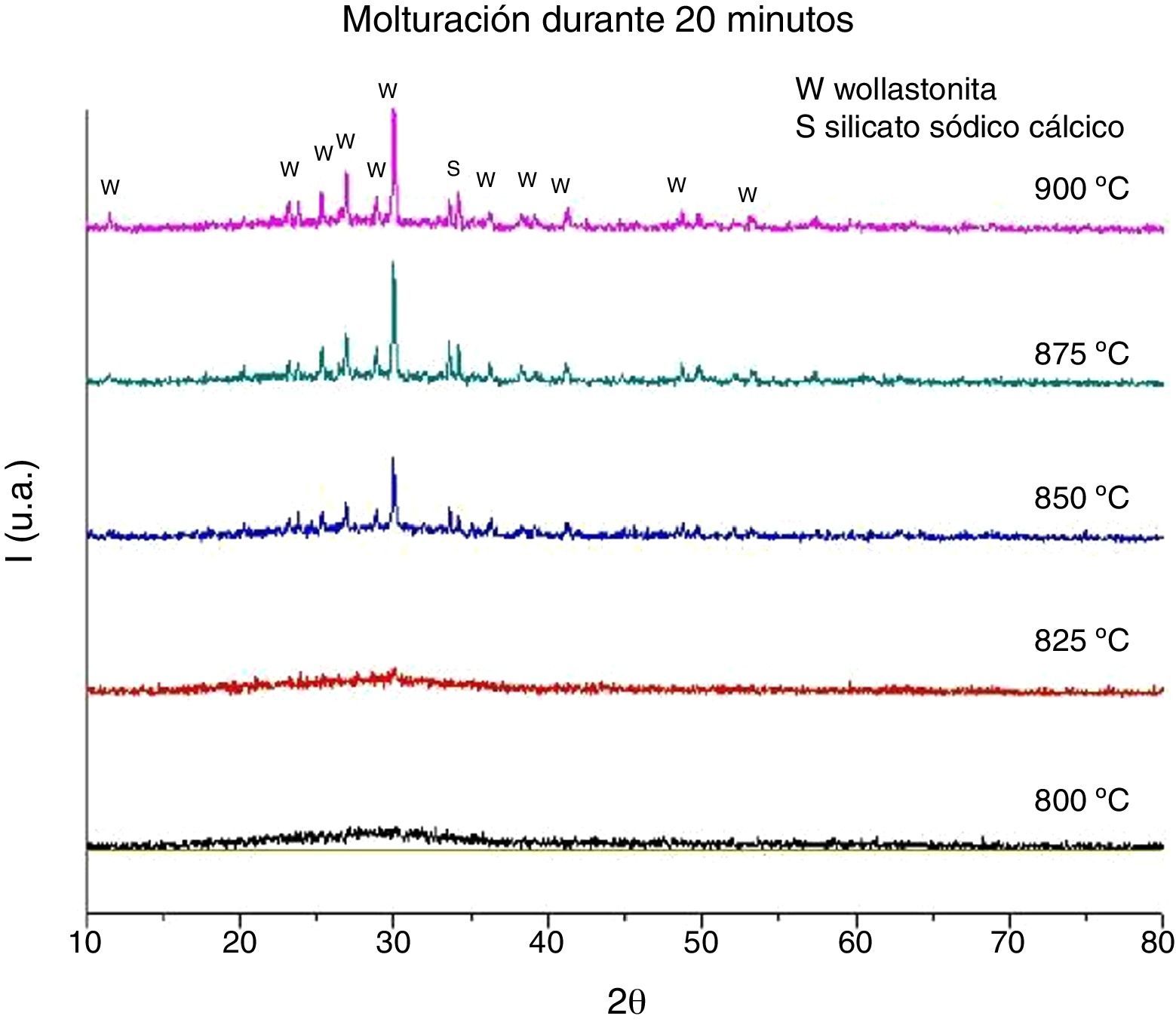

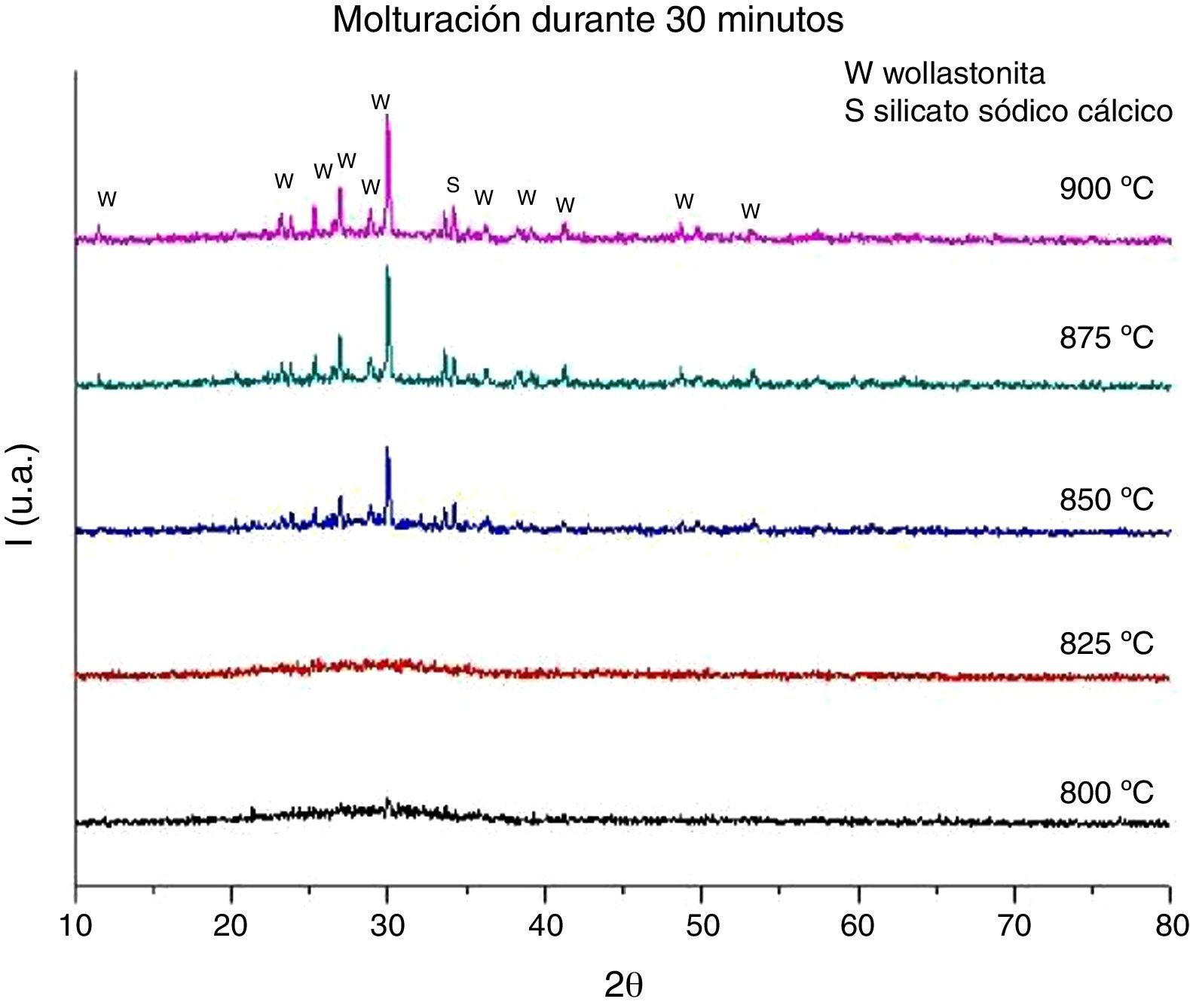

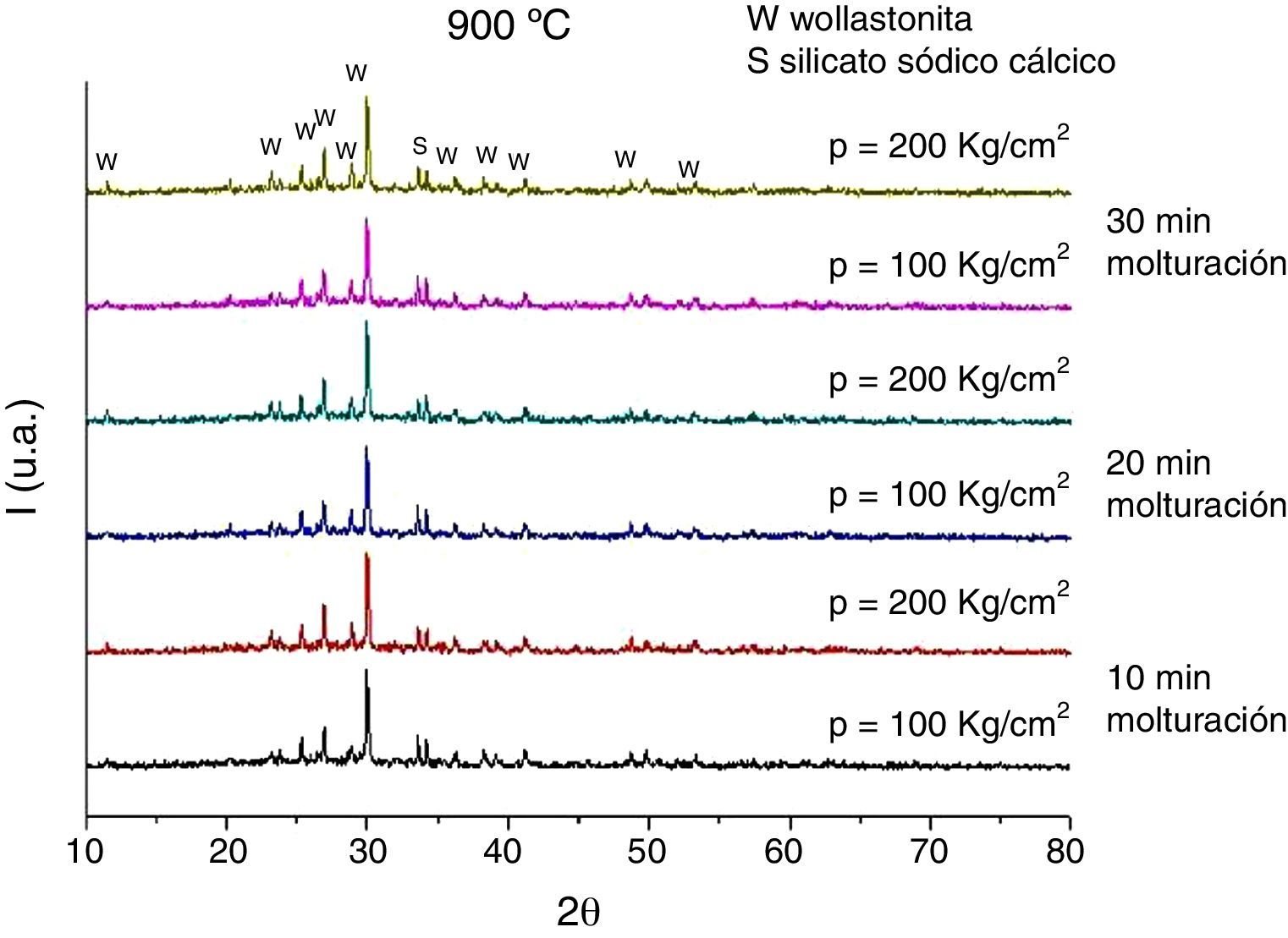

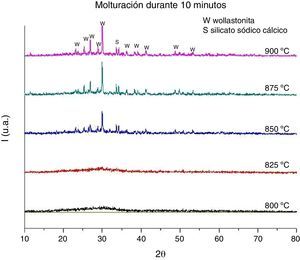

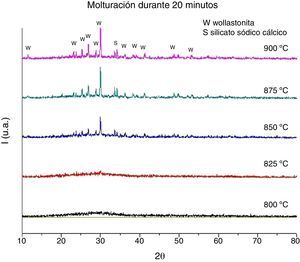

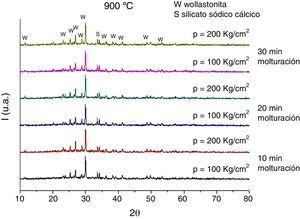

Los difractogramas obtenidos tras el tratamiento térmico al que se han sometido las probetas prensadas a presión constante de 100kg/cm2 y con diferentes tiempos de molturación se recogen en las 4 figuras siguientes. En las figuras 8, 9 y 10 se indican los difractogramas del residuo de frita molturado en molino planetario de bolas de alúmina a diferentes tiempos y temperaturas. Y la figura 11 muestra los difractogramas de probetas prensadas a 2 presiones distintas (100 y 200kg/cm2), sometidas a 900°C de temperatura.

Se observa que aparece wollastonita como fase cristalina mayoritaria y silicato sódico cálcico como fase residual, tras el tratamiento térmico a partir de 850°C de temperatura, cuyos picos se van intensificando conforme se incrementa la temperatura. Esto coincide con la temperatura correspondiente al pico máximo del pico de cristalización que mostraba el ATD/TG (fig. 6). Las modificaciones del tiempo de micronización y de presión del prensado que se han realizado no han influido de manera significativa en los resultados, puesto que los difractogramas son muy similares entre ellos. Hay únicamente diferencias significativas con el incremento de la temperatura máxima de sinterización de las probetas.

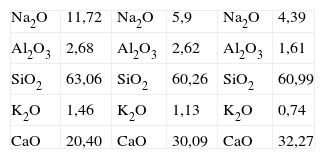

En la tabla 5 se muestra la progresión en la formación de cristales desde los 800 hasta los 900°C de temperatura máxima con un tiempo de permanencia de 2 min, observando que el crecimiento cristalino de las fases formadas se va desarrollando al incrementarse la temperatura, tal y como se muestra en las micrografías realizadas con el microscopio electrónico de barrido (SEM). Los análisis químicos realizados por EDX marcan una subida del porcentaje de CaO conforme se sube la temperatura, tendiendo a acercarse a la fórmula teórica de la wollastonita (48,3% de CaO y el 51,7% de SiO2), si bien los microanálisis son una mezcla de las 2 fases cristalinas detectadas por DRX.

Micrografías y microanálisis de las probetas sinterizadas a diferentes temperaturas realizados con SEM

| Na2O | 11,72 | Na2O | 5,9 | Na2O | 4,39 |

| Al2O3 | 2,68 | Al2O3 | 2,62 | Al2O3 | 1,61 |

| SiO2 | 63,06 | SiO2 | 60,26 | SiO2 | 60,99 |

| K2O | 1,46 | K2O | 1,13 | K2O | 0,74 |

| CaO | 20,40 | CaO | 30,09 | CaO | 32,27 |

a) Sinterizadas a 800°C.

b) Sinterizadas a 850°C.

c) Sinterizadas a 900°C.

Microanálisis expresados en % en peso.

El residuo de frita estudiado puede ser un precursor de material vitrocerámico, tal y como predicen las aproximaciones teóricas de Gingsberg, de Raschin-Tschetverikov y de Lebedeva. Además, no es necesario someterlo a un tratamiento de fusión convencional, puesto que ya presenta una naturaleza completamente amorfa de partida, como indica su difractograma. De este modo, se produce un importante ahorro energético por excusarse esta etapa de fusión que suele alcanzar temperaturas muy elevadas hasta 1.700°C, tratándose de un residuo apto para ser procesado por la vía cerámica tradicional. También cabe destacar que se han formado cristales en condiciones poco favorables, únicamente con 2 min de permanencia a temperatura máxima y sin la adición de agentes nucleantes que favorezcan la desvitrificación. Así, se observa que el residuo de frita presenta un gran potencial para transformarse térmicamente en material vitrocerámico, si se diseña un tratamiento térmico adecuado modificando las temperaturas de cristalización y los tiempos de permanencia a dichas temperaturas.

Por otro lado, la molturación en molino planetario cuando se tamiza a 45 μm no influye en la facilidad de desvitrificación posterior. Además, las 2 presiones de prensado ensayadas a 100 y 200kg/cm2 no han modificado ni las fases formadas ni la intensidad de los picos obtenidos.

El tratamiento térmico de las probetas prensadas de residuo de frita de naturaleza sódico-cálcica a temperaturas superiores a 850°C ha facilitado la aparición de cristalizaciones de wollastonita como fase mayoritaria y de silicato sódico-cálcico como fase residual, embebidas en una matriz vítrea rica en sodio. En consecuencia, el material obtenido mediante el procesado vitrocerámico, partiendo de un residuo de frita industrial, ha desvitrificado en dichas fases y, por tanto, se podría considerar un material de naturaleza vitrocerámica que podría ser aplicado en el sector de la construcción por sus probables prestaciones mecánicas [23–24].

En cuanto al ahorro energético, el uso de este tipo de residuo industrial para fabricar material vitrocerámico presenta la ventaja de que, como se trata de un material vítreo, la energía necesaria para fundirlo de nuevo es inferior a la energía que se requiere para fundir materiales cristalinos. Y a nivel medioambiental, la revalorización de residuos industriales es una forma muy apropiada de potenciar la fabricación sostenible.

Finalmente, se ha comprobado que el método de sinterización de polvo siguiendo la ruta tradicional cerámica es un método apto para obtener material vitrocerámico.

Este trabajo ha sido financiado por el Ministerio de Economía y Competitividad Español a través del Proyecto titulado «Desarrollo de nuevos revestimientos fotovoltaicos ecológicos utilizando materiales reciclados para integración arquitectónica, basados en tecnologías de calcogenuros» (ECOART), cuyo número de expediente es RTC-2014-2294-3.