La colocación de nuevos sistemas de contención en tableros de puentes existentes exige un análisis detallado y una reflexión suficiente que permita proyectar y ejecutar una solución adecuada que, de acuerdo con nuestra experiencia en los estudios de patología realizados, no siempre se consigue.

En el presente artículo hemos pretendido evidenciar la complejidad que puede suponer a nuestro juicio abordar satisfactoriamente la rehabilitación del sistema de contención de un puente sustituyéndolo por una solución válida a la luz de los conceptos y criterios actuales, que puede desembocar en muchos casos en una intervención no menor, justificando la necesidad de reforzar o de ampliar el tablero y cuestionar en algunos casos determinadas soluciones de implantación observadas.

The placement of new systems of containment on existing bridge's boards requires a detailed analysis and a sufficient thinking to design and execute an adequate solution that, based on our experience in pathology's studies, is not achieved in many cases.

In the present article we have intended to demonstrate the complexity, in our opinion, of the rehabilitation of the containment system of a bridge, replacing it by a valid solution taking into account the current design concepts and criteria, that can lead in many cases to develop an important intervention and also to justify the need to strengthen or expand the board in many cases and even to question certain solutions observed.

La colocación de nuevos pretiles en tableros de puentes existentes exige un análisis detallado y una reflexión suficiente que permita proyectar y ejecutar una solución adecuada que, de acuerdo con nuestra experiencia en los estudios de patología realizados, no siempre se consigue.

La necesidad de alcanzar este objetivo es clara debido a su trascendencia para la seguridad vial, siendo por tanto un aspecto clave en las obras de rehabilitación de puentes existentes. De hecho, en muchos casos la sustitución del pretil o la colocación de uno nuevo es realmente la única intervención a realizar.

Naturalmente, el principal problema reside en garantizar el adecuado funcionamiento del pretil en caso de accidente y consiguiente impacto del vehículo contra el sistema, lo que pasa por asegurar que el tablero del puente sobre el que se ha instalado sea capaz de absorber las fuerzas máximas que le transmite el pretil a través de la conexión.

Un análisis pormenorizado de esta circunstancia puede revelar en muchos casos la necesidad de reforzar el tablero, alterando en muchas ocasiones el planteamiento preliminar que pudiera haberse establecido sobre la naturaleza de la obra, pasando de una concepción inicial de intervención relativamente sencilla y restringida a los márgenes del puente, a una de mayor envergadura, extendida a buena parte o a la totalidad del tablero, y de mayor exigencia en cuanto a restricciones de uso, plazos y costes.

Los resultados del análisis podrían incluso justificar el estudio de una ampliación independiente del tablero, concebida exclusivamente para soportar el pretil y las fuerzas por él transmitidas o, alternativamente, para permitir el desplazamiento transversal de una solución no anclada, renunciando a trasladar fuerzas significativas a la base.

Por el contrario, un análisis superfluo, insuficiente o inexistente de la conexión al tablero existente puede dar lugar a una colocación inadecuada del sistema y a la asunción de un riesgo no justificado. En este sentido, se debe tener en cuenta que la sola exhibición del marcado CE que, por ley, deben poseer todos los productos asociados a sistemas de contención de vehículos no exime de la necesidad de efectuar dicho análisis, ya que la posesión de tal certificado únicamente significa que el producto cumple unos requisitos mínimos de seguridad —concretamente los prescritos en la norma armonizada asociada, en este caso la UNE EN 1317, ver referencias [1] y [2]—, pero no puede garantizar lógicamente que los satisfaga la estructura existente sobre la que se instala.

2Aspectos básicos sobre los sistemas de contenciónLa filosofía inherente al diseño de los sistemas actuales de contención de uso en puentes (los pretiles) se basa fundamentalmente en conseguir el redireccionamiento del vehículo descontrolado que tiende a salirse de la vía, evitando su caída al nivel inferior. Además, el sistema debe minimizar los efectos del impacto en los ocupantes del vehículo, protegiendo a los conductores que circulan en sentido contrario y a los peatones.

Las prestaciones indicadas en el párrafo anterior se evalúan, para un determinado pretil, mediante la determinación por ensayos de unos parámetros que permiten caracterizar el sistema y juzgar su validez respecto a su instalación para una necesidad concreta, parámetros lógicamente relacionados con la rigidez de cada sistema, su capacidad de disipación de energía, su aptitud para el redireccionamiento del vehículo o susceptibilidad a ser rebasado y la potencial afección a los ocupantes del vehículo siniestrado. Dichos parámetros fundamentales son el nivel de contención, el índice de severidad del impacto y la anchura de trabajo.

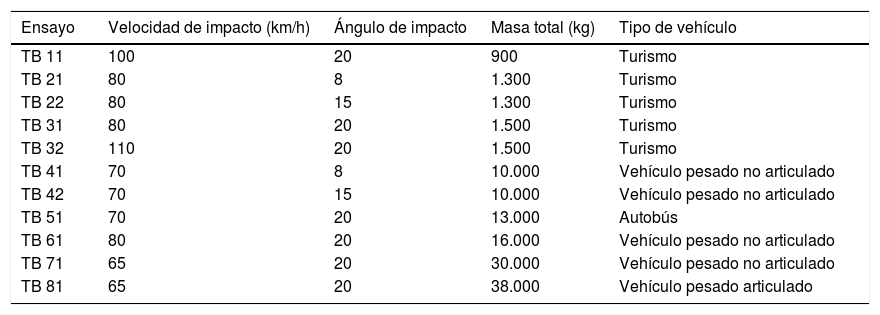

El nivel de contención de la barrera se define como su capacidad para retener al vehículo de forma controlada, sin que este lo rebase, sin vuelcos, sin penetración del vehículo y sin desprendimientos de partes esenciales del sistema. Dado que los ensayos normalizados se han diseñado para tener en cuenta diferentes aspectos relacionados con las condiciones de impacto (once tipos de ensayo que combinan diferentes velocidades de choque, ángulos de incidencia del vehículo contra la barrera y masa de aquel), el nivel de contención queda caracterizado por el ensayo de mayor gravedad que haya superado el sistema.

En la figura 1 se muestra una fotografía de un ensayo de impacto, tomada de la referencia [3]. En la tabla 1, extraída de la referencia normativa [2], se designan los diferentes tipos de ensayos de impacto.

| Ensayo | Velocidad de impacto (km/h) | Ángulo de impacto | Masa total (kg) | Tipo de vehículo |

|---|---|---|---|---|

| TB 11 | 100 | 20 | 900 | Turismo |

| TB 21 | 80 | 8 | 1.300 | Turismo |

| TB 22 | 80 | 15 | 1.300 | Turismo |

| TB 31 | 80 | 20 | 1.500 | Turismo |

| TB 32 | 110 | 20 | 1.500 | Turismo |

| TB 41 | 70 | 8 | 10.000 | Vehículo pesado no articulado |

| TB 42 | 70 | 15 | 10.000 | Vehículo pesado no articulado |

| TB 51 | 70 | 20 | 13.000 | Autobús |

| TB 61 | 80 | 20 | 16.000 | Vehículo pesado no articulado |

| TB 71 | 65 | 20 | 30.000 | Vehículo pesado no articulado |

| TB 81 | 65 | 20 | 38.000 | Vehículo pesado articulado |

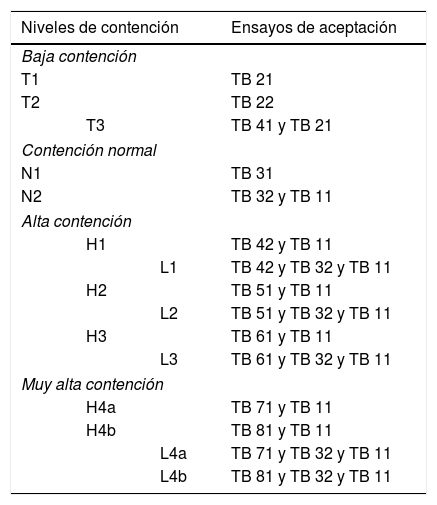

En la tabla 2 se muestra la clasificación de los niveles de contención y los requisitos de ensayos a superar por el sistema correspondiente, según [2].

| Niveles de contención | Ensayos de aceptación | ||

|---|---|---|---|

| Baja contención | |||

| T1 | TB 21 | ||

| T2 | TB 22 | ||

| T3 | TB 41 y TB 21 | ||

| Contención normal | |||

| N1 | TB 31 | ||

| N2 | TB 32 y TB 11 | ||

| Alta contención | |||

| H1 | TB 42 y TB 11 | ||

| L1 | TB 42 y TB 32 y TB 11 | ||

| H2 | TB 51 y TB 11 | ||

| L2 | TB 51 y TB 32 y TB 11 | ||

| H3 | TB 61 y TB 11 | ||

| L3 | TB 61 y TB 32 y TB 11 | ||

| Muy alta contención | |||

| H4a | TB 71 y TB 11 | ||

| H4b | TB 81 y TB 11 | ||

| L4a | TB 71 y TB 32 y TB 11 | ||

| L4b | TB 81 y TB 32 y TB 11 | ||

Nota 1. Los niveles de baja contención se usan únicamente en caso de barreras de seguridad temporales. Estas barreras se pueden ensayar también para niveles de contención superiores.

Nota 2. Se debería considerar que una barrera ensayada con éxito para un nivel de contención determinado cumple los requisitos de cualquier nivel inferior, excepto que N1 y N2 no incluyen al T3. Los niveles H no incluyen a los niveles L, y los niveles H1, …, H4b no incluyen al N2.

Nota 3. Los ensayos TB 71 y TB 81 se incluyen en la norma debido a que en distintos países se han empleado vehículos pesados significativamente distintos para los ensayos y el desarrollo de barreras de seguridad de muy alta contención. Los niveles de contención H4a y H4b no deberían considerarse como equivalentes, no existiendo ninguna jerarquía entre ellos. Lo mismo ocurre con los niveles L4a y L4b.

Nota 4. El comportamiento de las clases de contención L mejora con respecto a las correspondientes clases H mediante la adición del ensayo TB 32.

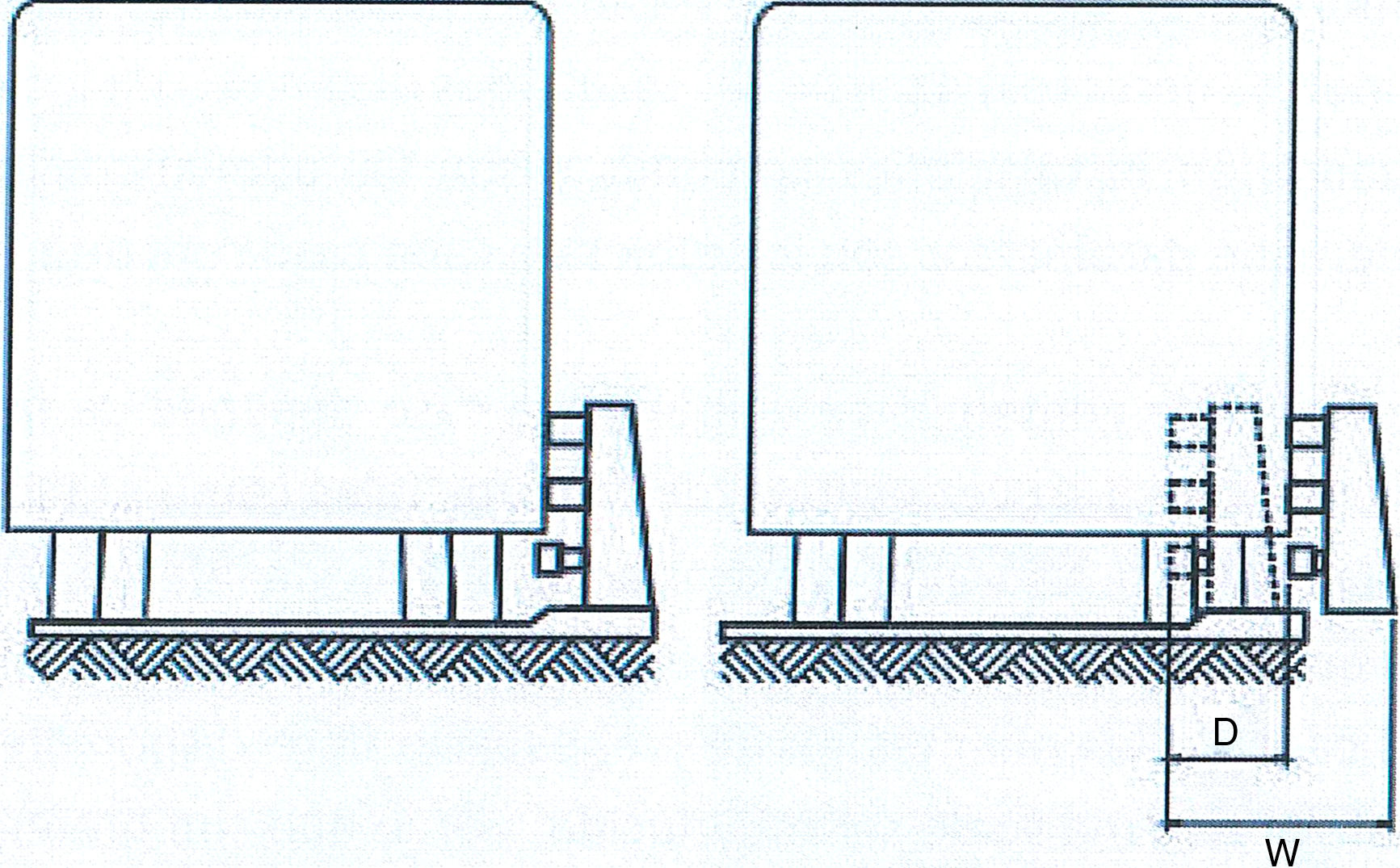

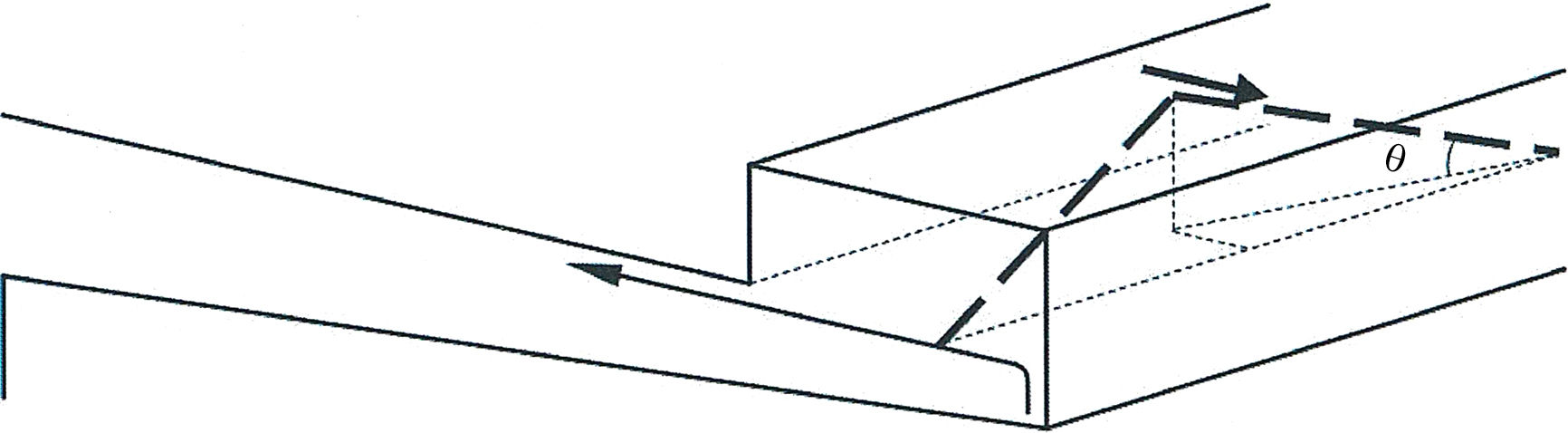

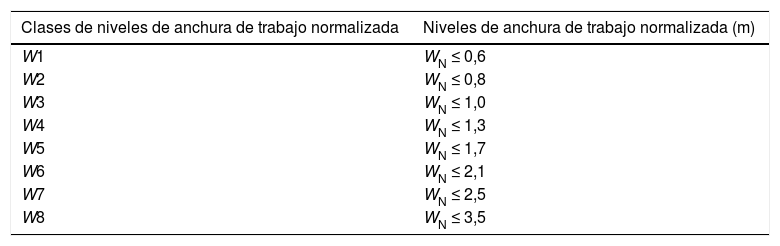

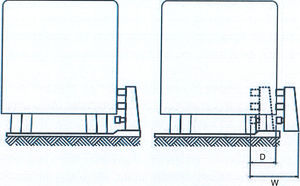

Los mismos ensayos de impacto permiten también determinar la anchura de trabajo (W) de los pretiles, parámetro que se define como la máxima distancia entre la cara del sistema más próxima al tráfico antes del impacto y la posición lateral más desplazada alcanzada por cualquier parte esencial del sistema durante el impacto, es decir, es la anchura total que acaba ocupando o barriendo el sistema durante el impacto. Se definen ocho niveles de anchura de trabajo (W1 a W8) con valores máximos comprendidos entre los 0,6 y los 3,5m. La deflexión dinámica (D) es el desplazamiento máximo lateral de la cara del sistema más próxima al tráfico, o, lo que es lo mismo, el desplazamiento lateral máximo que puede acabar recorriendo la rueda del vehículo que impacta contra el sistema.

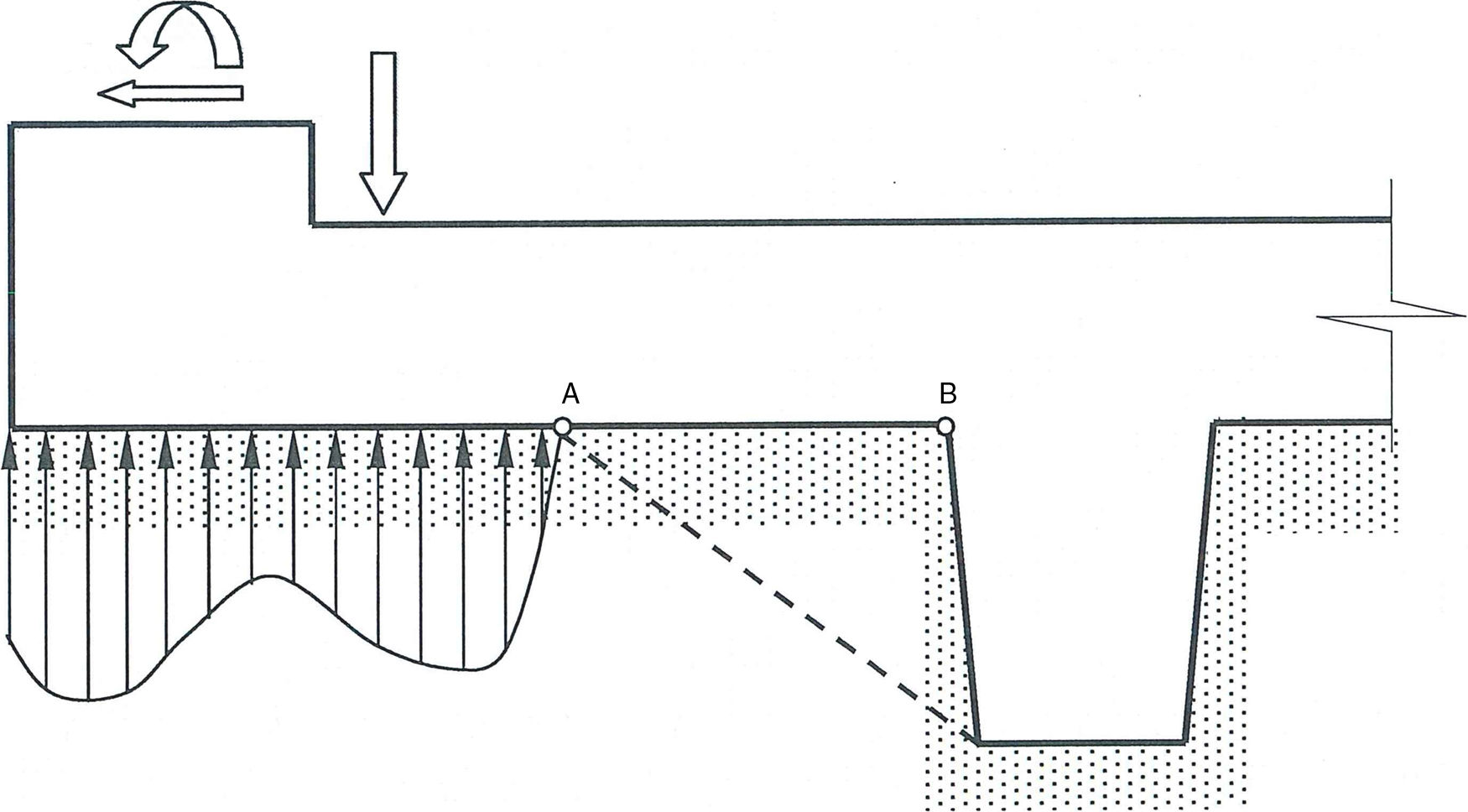

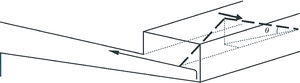

La figura 2 incluye un croquis ilustrativo de los conceptos de anchura de trabajo (W) y deflexión dinámica (D), tomado de la referencia [4]. En la tabla 3, tomada de la referencia [2], se definen los diferentes niveles de anchura de trabajo según la norma UNE EN 1317-2:2011.

| Clases de niveles de anchura de trabajo normalizada | Niveles de anchura de trabajo normalizada (m) |

|---|---|

| W1 | WN ≤ 0,6 |

| W2 | WN ≤ 0,8 |

| W3 | WN ≤ 1,0 |

| W4 | WN ≤ 1,3 |

| W5 | WN ≤ 1,7 |

| W6 | WN ≤ 2,1 |

| W7 | WN ≤ 2,5 |

| W8 | WN ≤ 3,5 |

Nota 1. En determinados casos se puede definir una clase de anchura de trabajo menor que W1.

Nota 2. La deflexión dinámica, la anchura de trabajo y la intrusión del vehículo permiten establecer las condiciones de instalación de cada barrera de seguridad, y también definir las distancias que es necesario dejar delante de los obstáculos para permitir que el sistema funcione satisfactoriamente.

Nota 3. La deformación depende tanto del tipo de sistema como de las condiciones de ensayo.

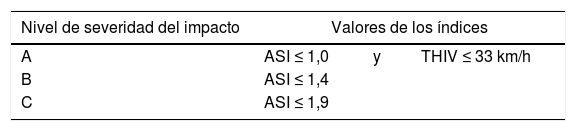

La severidad del impacto sobre el sistema —entendida como las cargas máximas que reciben los ocupantes del vehículo accidentado— se evalúa en los ensayos de choque mediante la obtención de índices biomecánicos a partir de las medidas registradas en la instrumentación dispuesta en los vehículos y en los maniquíes antropomorfos que se emplean en tales ensayos. Dichos índices son el de severidad de la aceleración (ASI), la velocidad teórica de choque de la cabeza (THIV) y la deceleración de la cabeza tras el choque (PHD), en función de los cuales los sistemas de contención se catalogan en tres clases: A, B y C, de menor a mayor severidad.

La tabla 4, procedente de la referencia [2], incluye los niveles de severidad de impacto.

Los fabricantes de los sistemas califican sus productos (es decir, les asignan los tres parámetros descritos) a partir de los resultados obtenidos en los ensayos normalizados, y son las administraciones públicas las que deciden qué parámetros son los exigibles en cada caso concreto.

Así, el nivel de contención exigible en cada caso depende de la gravedad del posible accidente, que a su vez es función de factores tales como el tipo de vía, la intensidad de la circulación, la altura de la estructura y el uso de la vía inferior, el trazado del tramo de la vía en los accesos a la obra de paso, la accidentalidad previa del emplazamiento, etc. En el caso de los puentes existentes el espacio libre disponible para la deformación lateral del sistema suele ser muy reducido, por lo que son preferibles los sistemas que posean los niveles de anchura de trabajo inferiores. Lógicamente, a igualdad de nivel de contención y de desplazamiento lateral, son preferibles las barreras con un índice de severidad A sobre las B y las B sobre las C.

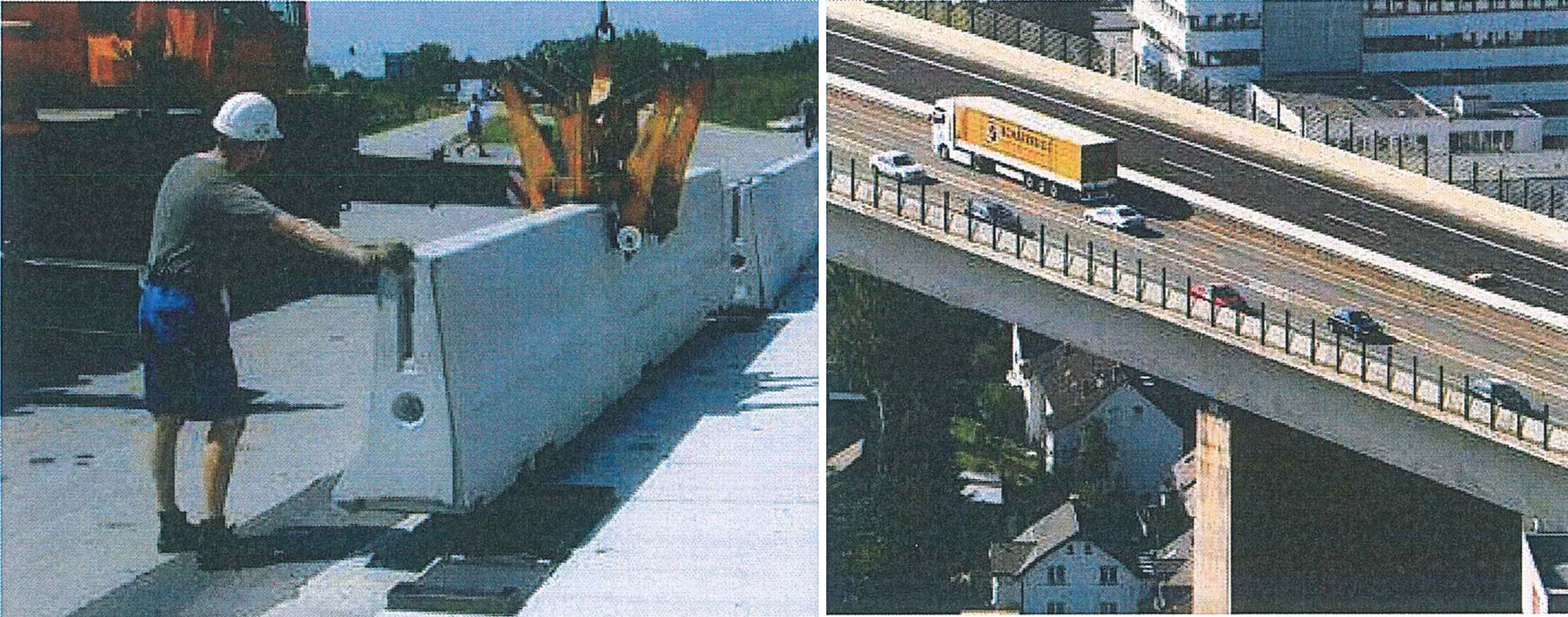

En cuanto a la tipología de los pretiles disponibles, sin pretender realizar aquí una exposición exhaustiva, básicamente podemos encontrar soluciones de barreras de hormigón, como se ilustra en la figura 3, tomada de la referencia [5], constituidas generalmente por elementos modulares prefabricados de hormigón en masa o ligeramente armado, enlazados entre sí mediante diferentes dispositivos patentados por cada fabricante y que pueden colocarse directamente sobre el tablero, ya sea sin fijación alguna o con algún tipo de dispositivo de anclaje.

La combinación en cada caso de la geometría del módulo con el diseño de los dispositivos concretos de vinculación entre ellos y con los de estos al tablero condicionará el funcionamiento del sistema ante el impacto y su clasificación paramétrica.

En la figura 4, tomada de la referencia [5], se muestra una solución flexible en la que los módulos se disponen sueltos sobre el tablero conectándose entre sí mediante un dispositivo patentado. En la figura 5, de la misma referencia [5], se observa una solución más rígida, con fijación de los módulos al tablero mediante anclajes químicos.

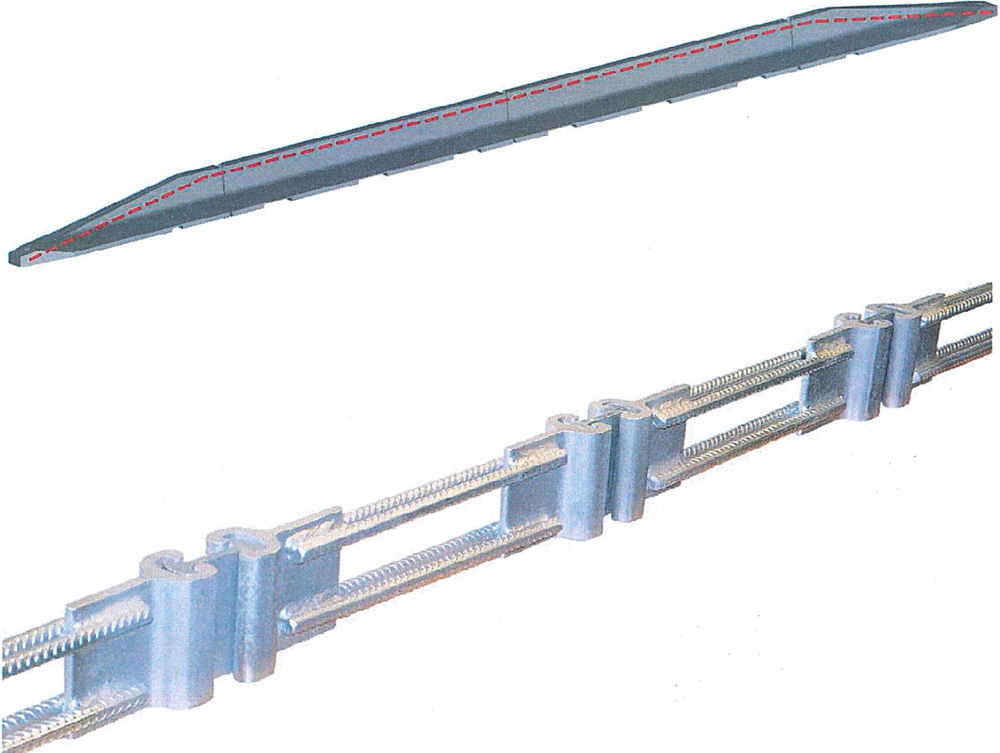

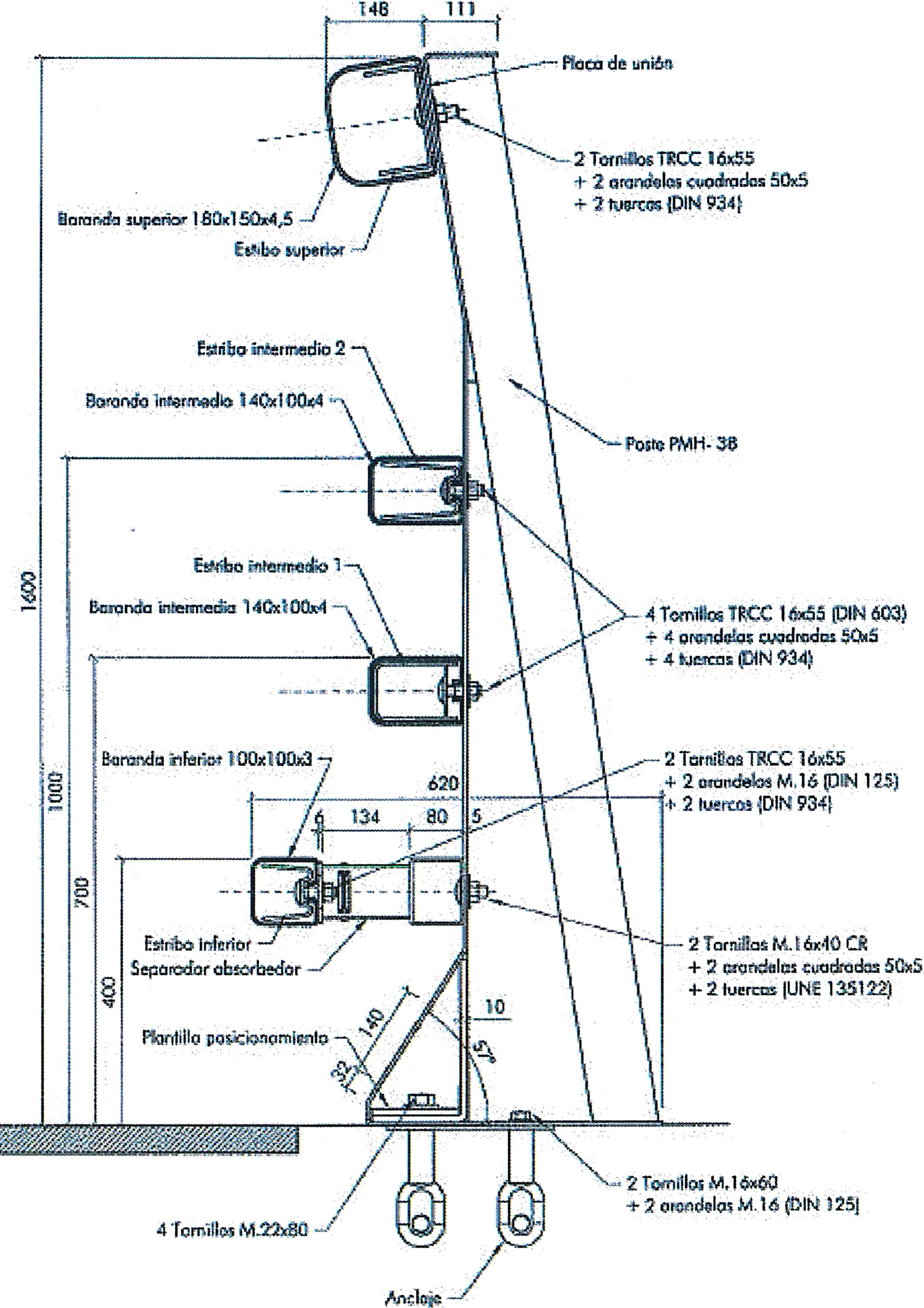

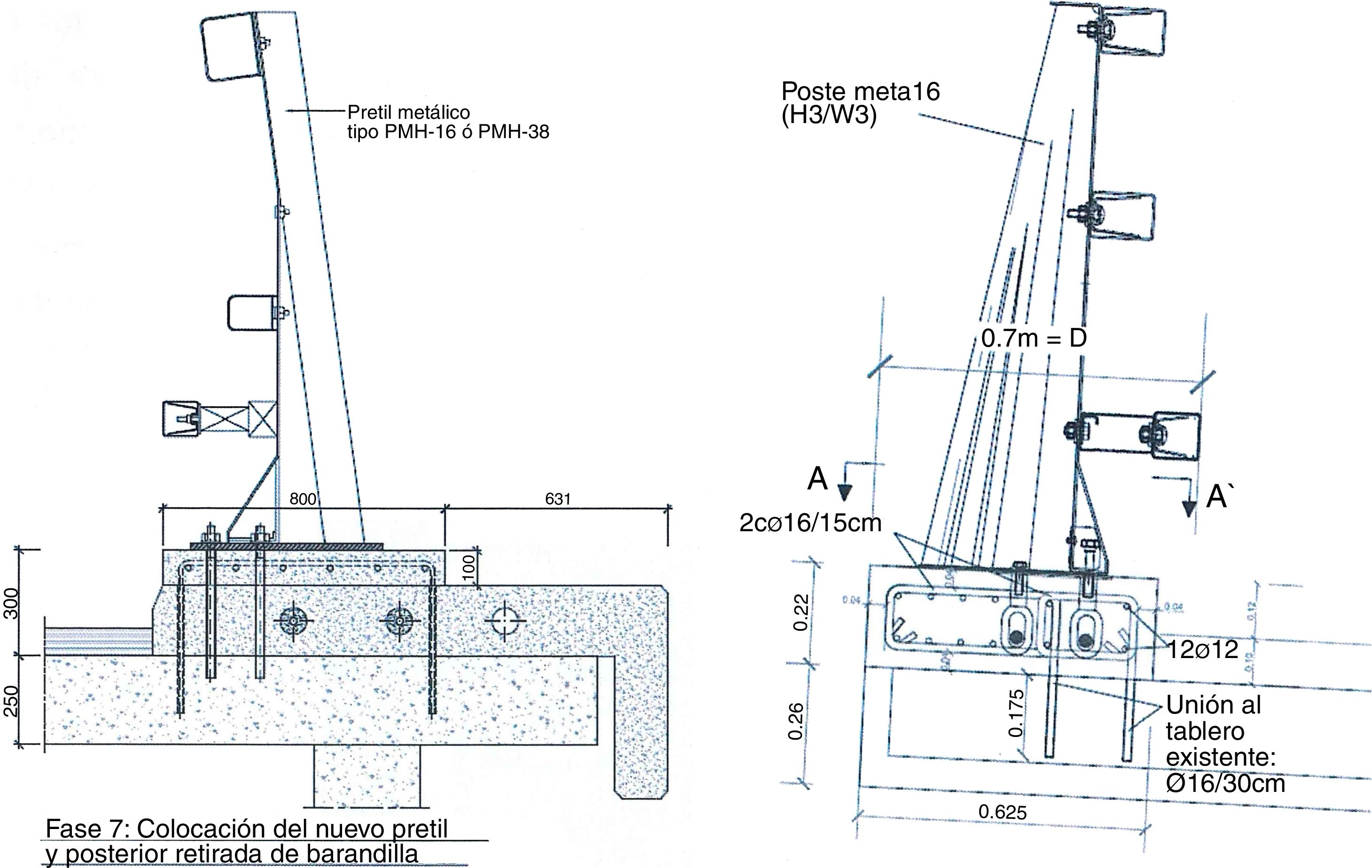

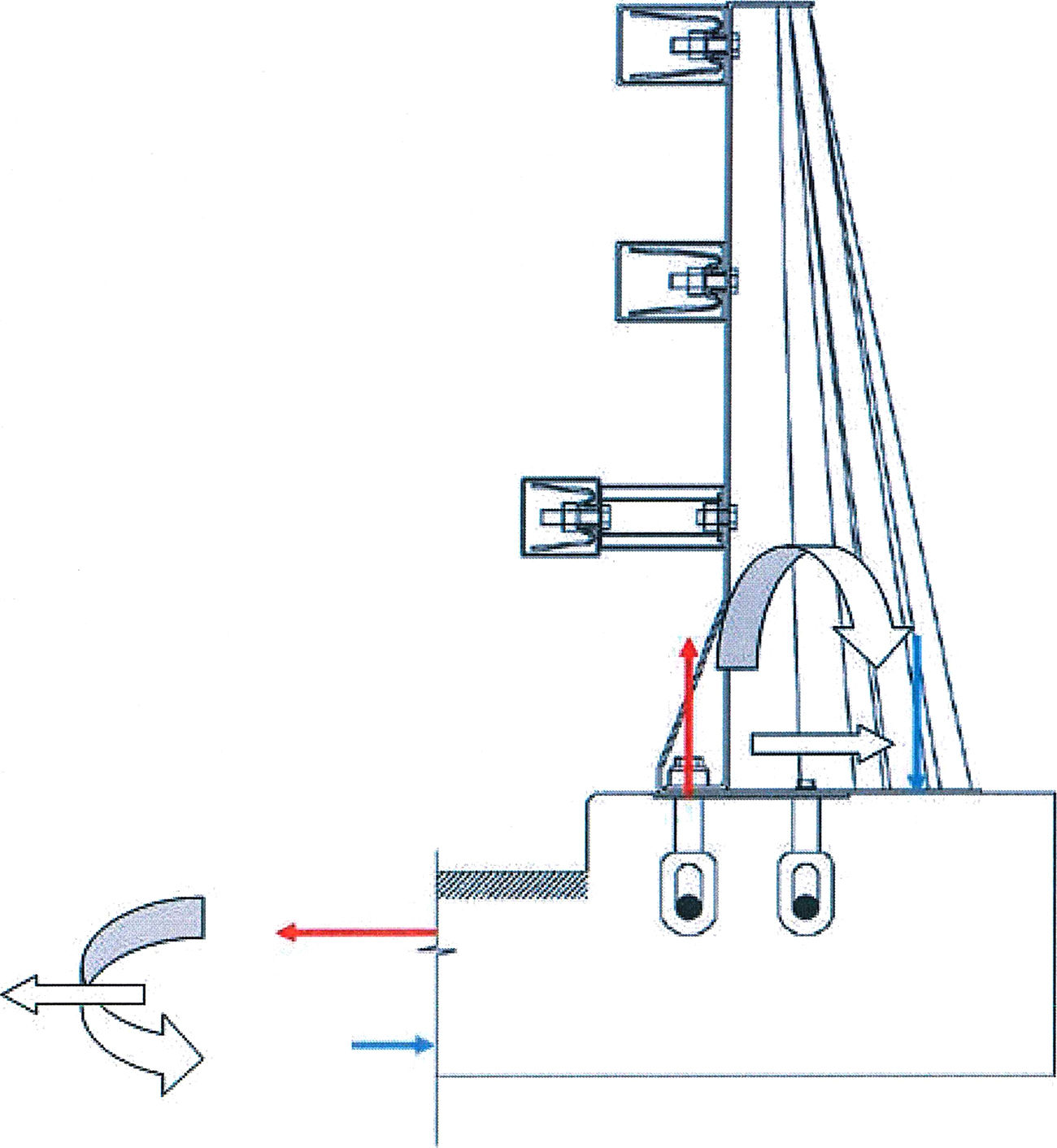

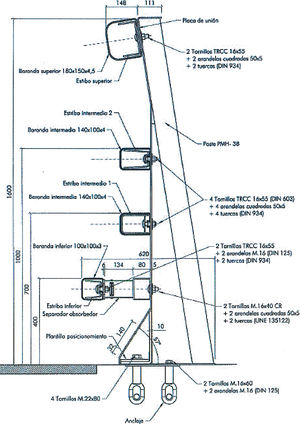

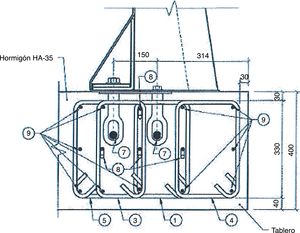

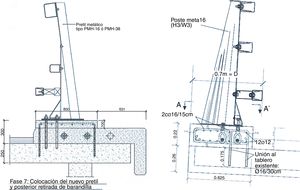

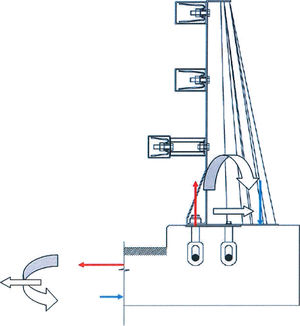

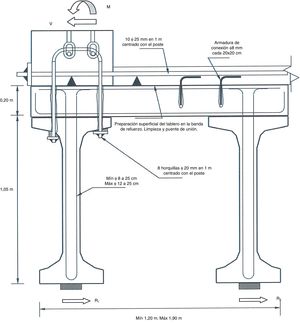

También pueden seleccionarse pretiles metálicos. En estos casos se trata de postes verticales que se anclan mediante una placa metálica con argollas que enhebran redondos embebidos, junto con las argollas, en el hormigón del zócalo o zuncho inferior. A dicha placa se anclan los postes mediante tornillos, uno en cada argolla, a los que se practica un rebaje en la sección transversal para asegurar su comportamiento como fusible en caso de impacto, de manera que los esfuerzos que el sistema transmite al tablero nunca podrán superar las capacidades asociadas a dicha fijación fusible1. Entre los postes verticales se disponen barandas horizontales a distintos niveles.

En general los fabricantes del sistema proporcionan la definición y los detalles (geometría y despiece de armado) del zuncho al que debe anclarse el pretil. Teóricamente, una vez producido el accidente, pueden volverse a anclar nuevos postes mediante nuevos tornillos fusibles roscados a las argollas hembra que han quedado embebidas en el hormigón.

En las figuras 6 y 7, tomadas de la referencia [6], se muestra una solución de este tipo.

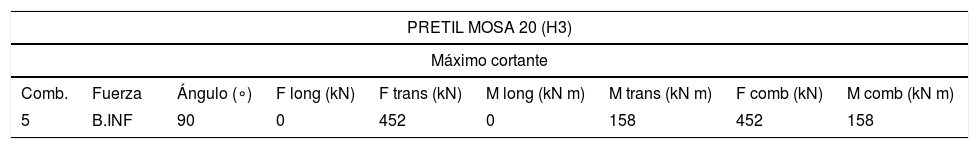

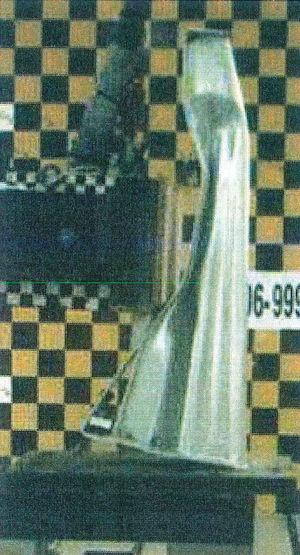

De acuerdo con la ley, los fabricantes también deben proporcionar los esfuerzos que debe tener en cuenta el proyectista de la estructura para diseñar la implantación del pretil, esfuerzos máximos que el pretil transfiere al tablero y que los fabricantes obtienen a partir de ensayos específicos, consistentes básicamente en disponer el poste a ensayar en la placa montada sobre un sensor de esfuerzos. El dispositivo impactor (un péndulo) puede actuar a diferentes alturas, ángulos de choque y velocidades, como se muestra en fotografía de la figura 8, extraída de la referencia [7].

En resumen, si bien en la actualidad existen criterios claros que permiten seleccionar e implantar el pretil adecuado en un puente de nueva construcción, no sucedía lo mismo en el pasado, de tal manera que, lógicamente, encontraremos obras existentes provistas de pretiles que en general no cumplen los criterios actuales.

El proyecto de rehabilitación de una de estas obras tendente a actualizar su pretil tropezará con las dificultades ya apuntadas en el apartado de introducción y que se desarrollarán con más detalle en los apartados siguientes.

3Patología asociada a la colocación de nuevos pretiles sobre tableros de puentes existentesLa experiencia de diferentes casos de patología analizados nos permite sospechar que, al menos en un número importante de ocasiones, la renovación del pretil de un puente, que implica la colocación de un nuevo pretil diseñado con base en criterios actuales, se resuelve simplemente conectando al tablero un pretil metálico fijado al soporte mediante anclajes mecánicos (fig. 9).

En efecto, el pretil metálico se adapta mejor a una situación de renovación de un puente, ya que no precisa de un resguardo elevado para permitir el desarrollo de la anchura de trabajo que otro sistema más flexible requeriría.

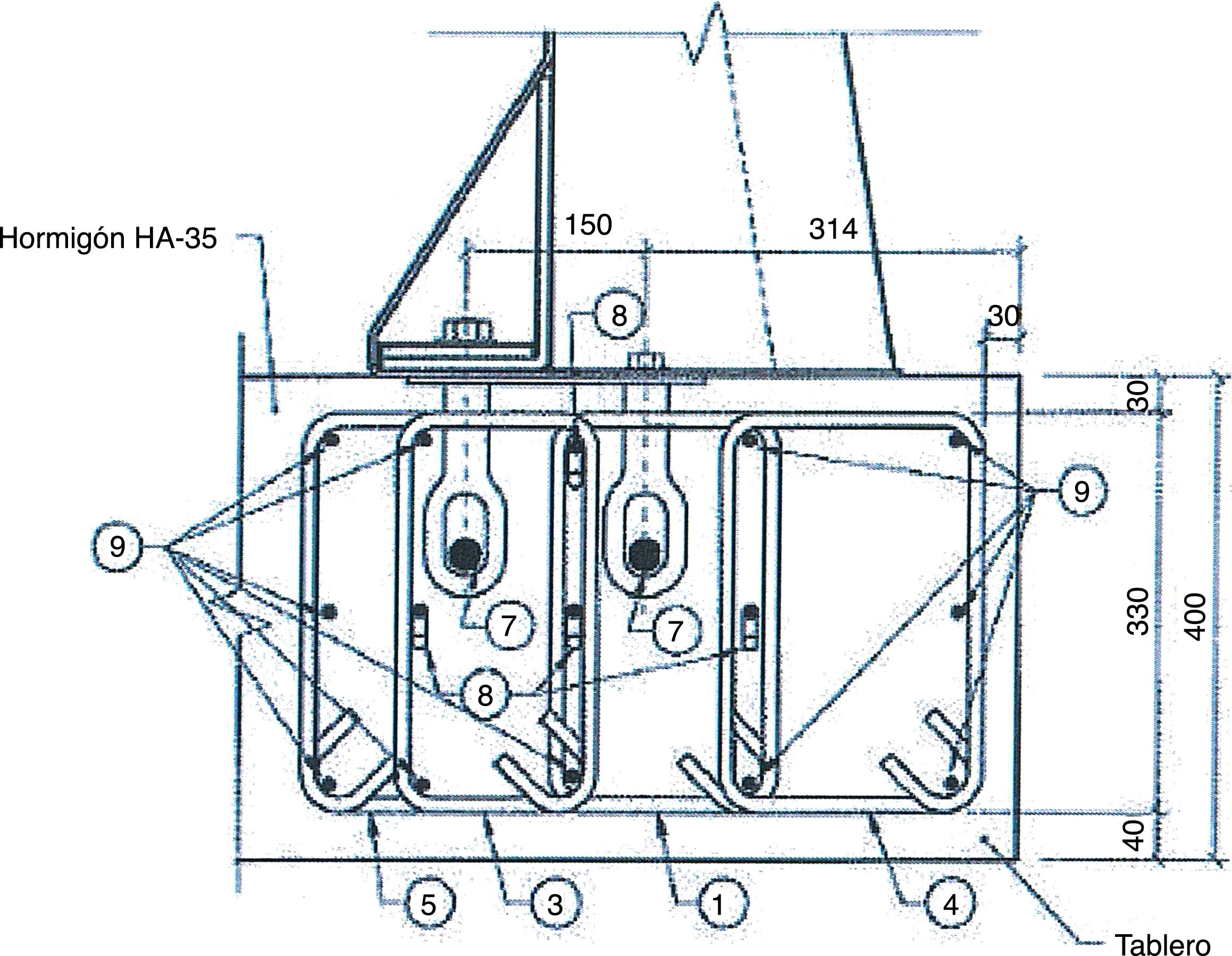

Los condicionantes impuestos por el tablero existente no permiten en la mayor parte de las ocasiones reproducir la configuración del zuncho que acompaña a los modelos comerciales (ver croquis de la fig. 7), pensados fundamentalmente para puentes de nueva ejecución, y mucho menos enlazar dichos zunchos con el armado del tablero. En tal caso, se confía a dichos anclajes la capacidad de resistir los esfuerzos inducidos por el impacto, pero generalmente sin un mínimo análisis que permita justificarlo, ni tampoco se atiende a los mecanismos que permitan explicar cómo la fijación así realizada es capaz de acomodar el circuito de transferencia de los esfuerzos hacia el interior del tablero.

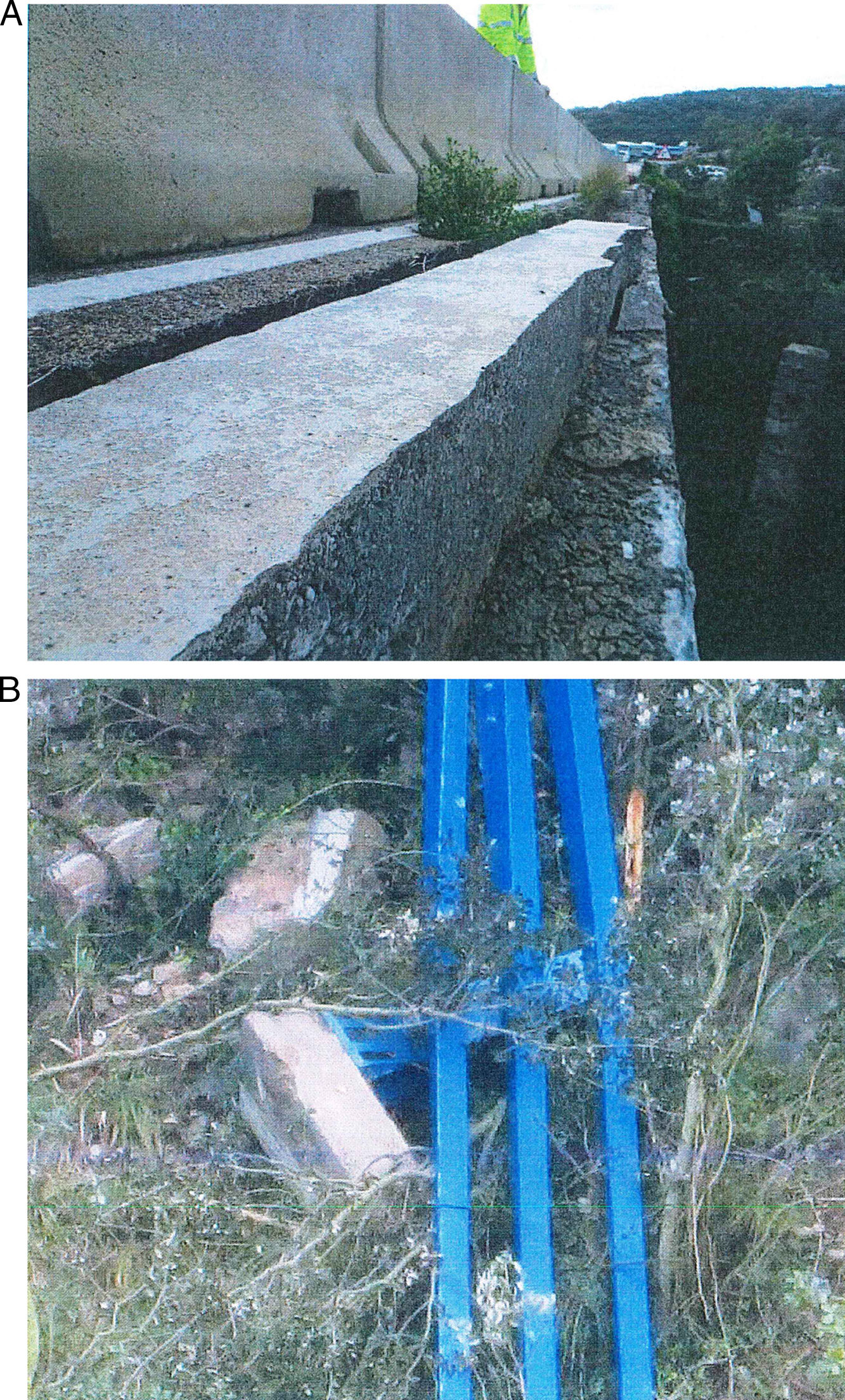

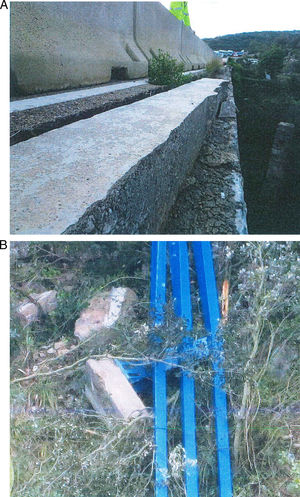

Esta situación es incluso peor en determinados casos en los que ni siquiera se extrema el cuidado en asegurar que al menos los anclajes se coloquen correctamente. En la fotografía de la figura 10 se muestra un caso en que el pretil se ancla directamente al zócalo del tablero existente, atravesando los conductos longitudinales previstos para el paso del cableado de instalaciones. En tal caso lógicamente no existe adherencia entre el anclaje y el hormigón del zócalo a lo largo de todo el diámetro de la conducción hueca atravesada. La longitud del perno que llegaba a alcanzar el hormigón por debajo del tubo era en general muy corta, y en algunos casos el perno colocado podía incluso extraerse manualmente.

Esta seria anomalía, que en definitiva invalidaba por completo la función del pretil, resultaba generalizada en todos los puentes en un tramo importante de una autovía de primer orden.

Naturalmente, en tales condiciones la capacidad del pretil estaría condicionada por la muy disminuida resistencia de los anclajes, capacidad probablemente muy inferior entonces a la de los tornillos fusibles, resultando el sistema inseguro.

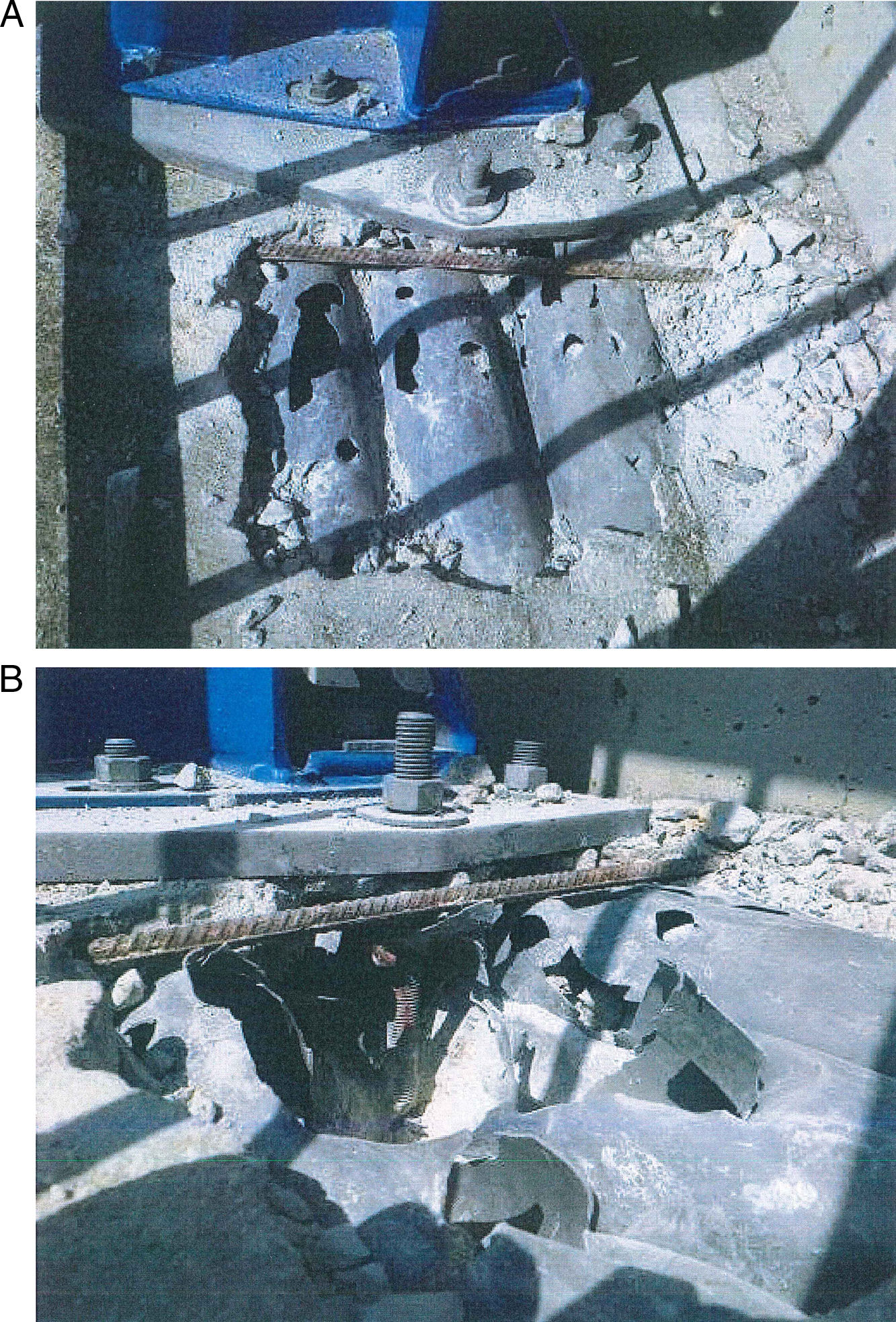

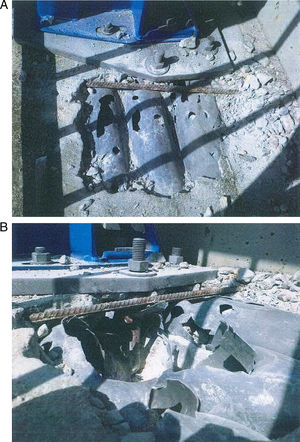

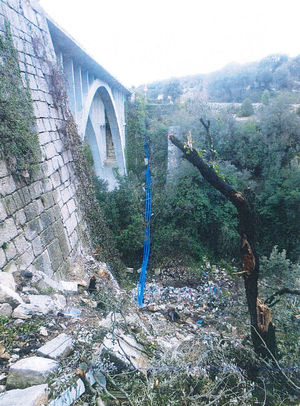

Pero aún pueden existir situaciones todavía más desfavorables. En la fotografía de la figura 11 se muestra el colapso de un pretil metálico moderno que fue instalado durante las obras de remodelación reciente del tablero de un puente de principios del siglo pasado.

La simple inspección ocular del margen siniestrado reveló la total ausencia de anclaje del zócalo de hormigón al tablero. El zócalo estaba constituido aparentemente por bloques de hormigón en masa, sin vinculación alguna entre ellos ni conexión con el tablero, como ya se ha indicado (fig. 12).

No es de extrañar que en tales circunstancias (en definitiva el pretil se posa sobre el tablero, descansando su zócalo sobre la superficie superior del voladizo sin conexión adicional alguna) se produzca el colapso total del sistema. En el caso concreto de la fotografía, toda la longitud del pretil se vio arrastrada por el impacto del vehículo, que incluso se había producido antes de la entrada al tablero del puente, precipitándose ambos (vehículo y pretil) al cauce inferior.

Los dos casos descritos inevitablemente inducen a sospechar que la situación de innumerables puentes rehabilitados probablemente no sea muy diferente, y a cuestionar que el pretil dispuesto presente condiciones suficientes que permitan desarrollar adecuadamente su misión.

4Bases para el diseño y cálculo de la soluciónCuando se plantea la conexión de un nuevo pretil al tablero de un puente en rehabilitación concurren a nuestro juicio cuatro o cinco aspectos principales que condicionan extraordinariamente la solución válida y que justifican en muchos casos la necesidad de acompañar la actuación con una intervención de refuerzo o replantear la solución inicial, como ya se ha apuntado anteriormente. Dichos aspectos son los siguientes:

- •

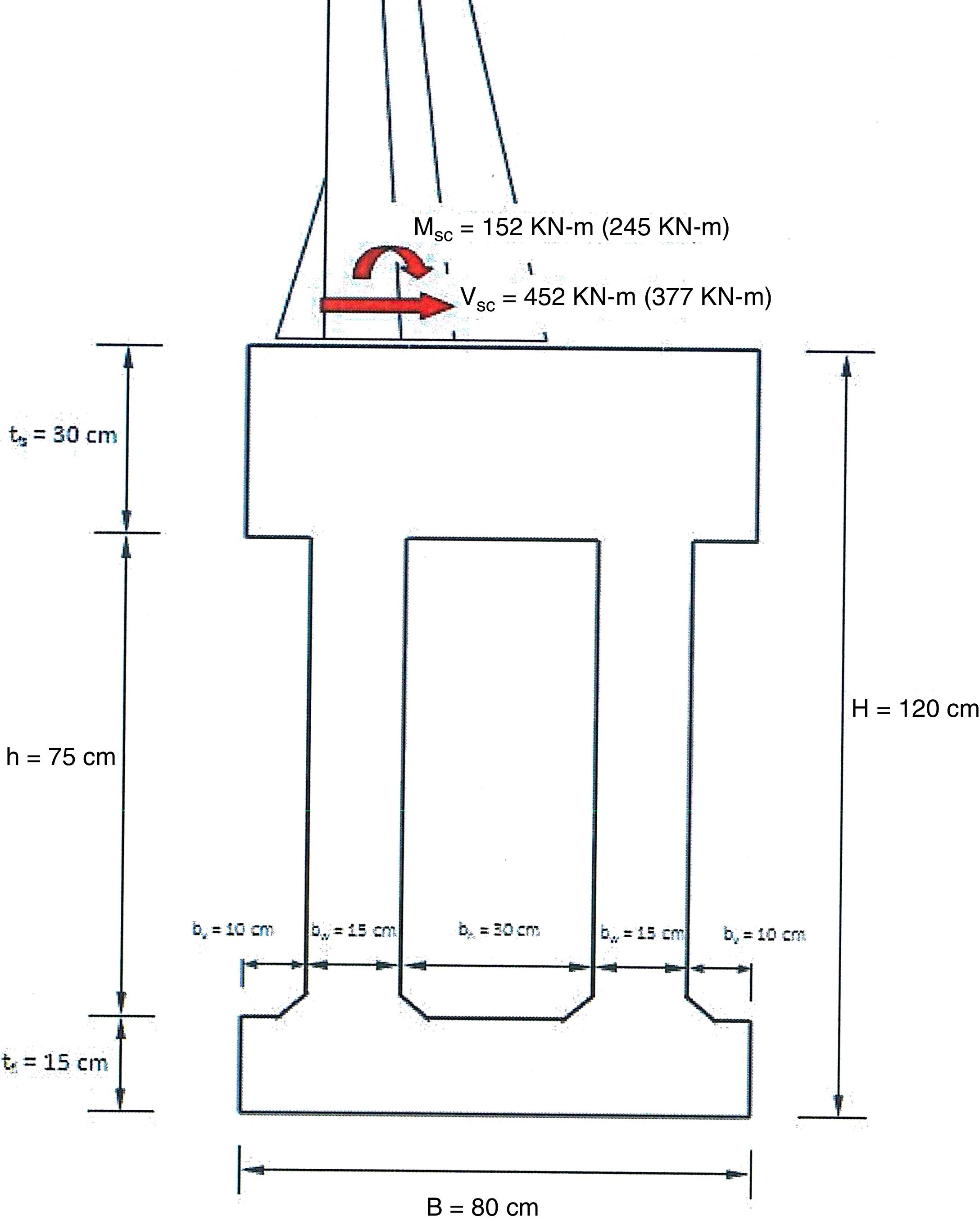

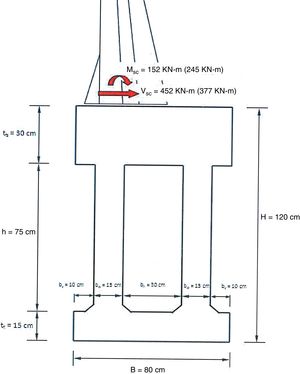

Los relativamente elevados valores de los esfuerzos que los fabricantes proporcionan para comprobar que el tablero existente sobre el que se implanta el pretil es capaz de resistirlos. Dichos esfuerzos en general se obtienen mediante ensayos de choque con péndulo efectuados por un laboratorio acreditado, tal y como se ha indicado anteriormente, y deben ser considerados como acciones aplicadas al extremo del tablero en la posición del poste que en cada hipótesis se considere como receptor del impacto.Los fabricantes proporcionan los máximos esfuerzos que, para cada altura y ángulo de impacto, producen la rotura del dispositivo fusible, indicando que el proyectista debe seleccionar las hipótesis más desfavorables, que en general se reducen a dos: la que produce un mayor momento en la base del poste (impacto de un vehículo alto, es decir, un camión) junto con la fuerza transversal concomitante, y la que produce el máximo cortante en la base (impacto de un turismo) junto con el momento flector simultáneo. En ambas hipótesis el ángulo de impacto pésimo es de 90°, es decir, choque en la dirección perpendicular al eje longitudinal del tablero.La tabla 5, extraída de la referencia [8], muestra los considerables valores de los esfuerzos para un modelo de pretil concreto.

PRETIL MOSA 20 (H3) Máximo cortante Comb. Fuerza Ángulo (∘) F long (kN) F trans (kN) M long (kN m) M trans (kN m) F comb (kN) M comb (kN m) 5 B.INF 90 0 452 0 158 452 158 Máximo momento Comb Fuerza Ángulo (∘) F long (kN) F trans (kN) M long (kN m) M trans (kN m) F comb (kN) M comb (kN m) 10 DIST 90 0 377 0 245 377 245 - •

La comprobación estructural local del tablero existente frente a dichos esfuerzos se realiza para una situación accidental, si bien en este caso la Instrucción IAP-11, en su artículo 5.1.2 Impacto contra sistemas de contención de vehículos, prescribe la aplicación de un coeficiente de mayoración de los esfuerzos de 1,5.

- •

La escasa o nula cuantía de armadura en la dirección transversal al eje del puente que podemos encontrar en general en la cara superior de los tableros en los extremos de los márgenes, particularmente en los más antiguos, cuyo dimensionamiento original no atendía la situación de impacto contra el pretil. Lógicamente dicha armadura existente es fundamental para que el tablero pueda absorber los esfuerzos transmitidos por el impacto. A esta circunstancia habría que sumar además las incertidumbres en cuanto al detalle del extremo de dicha armadura y sus condiciones de anclaje.

- •

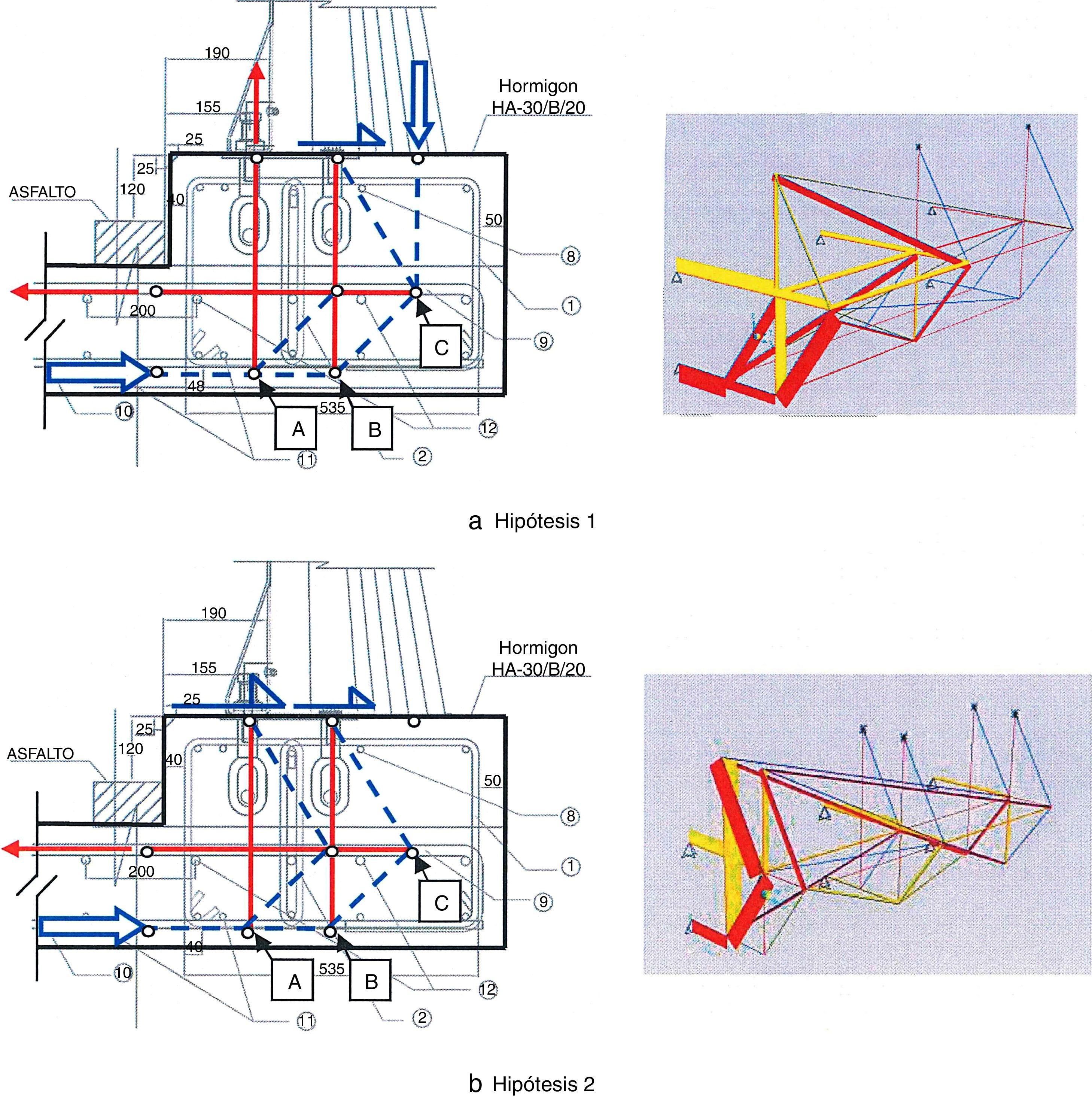

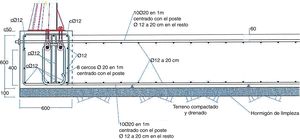

La anchura de reparto de la carga de impacto transversal en el poste que se puede considerar para movilizar la respuesta resistente del tablero. Un análisis local elemental mediante el método de bielas y tirantes, cuyas bases limitan el valor mínimo de ángulo de la biela de compresión con la horizontal a unos θ=27°, implica (fig. 13) que dicha anchura máxima se reduce al metro o metro y medio (en función de la altura de la conexión respecto de la superficie del tablero, siempre limitada a un escalón permisible máximo de unos 7cm por encima de la rasante), centrada con el poste.

- •

El, en general, reducido canto del tablero en el extremo, que limita la posibilidad de desarrollo de una longitud vertical de anclaje por adherencia suficiente de las barras o pernos dispuestos para absorber las tracciones verticales inducidas por el impacto. El análisis de esta circunstancia es fundamental, particularmente cuando se pretende resolver la conexión mediante el anclaje de la placa base al tablero empleando exclusivamente pernos no pasantes.

- •

La longitud de pretil requerida desde su extremo hasta que resulte eficaz frente al impacto. En efecto, no valdría con disponer el pretil únicamente a lo largo de la longitud del puente, sino que en general será necesario extenderlo más allá de los extremos del tablero. Este aspecto (las significativas diferencias entre las longitudes reales de los puentes y las longitudes de pretiles ensayadas) constituye un punto de atención importante para el diseño que no debe desdeñarse.

El dimensionamiento de una solución concreta debería tener en cuenta estos aspectos, entre otros, imprescindibles para justificar su validez.

5Reflexiones sobre aspectos de planteamiento de posibles soluciones a casos concretosComo hemos indicado, en muchos casos basta un tanteo de cálculo preliminar para concluir la necesidad de reforzar el tablero al no disponer este de capacidad suficiente para transferir los esfuerzos inducidos por el impacto. El simple planteamiento del equilibrio ya puede revelar esta circunstancia una vez caracterizado el armado real existente.

En efecto, en el croquis de la figura 14 se muestra la situación de equilibrio del voladizo del tablero existente frente a las acciones debidas al impacto contra el pretil, acciones referidas a la conexión de la base del pretil.

Se observa inmediatamente la situación de una sección crítica del voladizo próxima al pretil, con una significativa solicitación de tracción de la armadura superior del tablero, que sería la necesaria para equilibrar el cortante transversal aplicado en la base del pretil más la tracción derivada del equilibrio del momento concomitante. Por las razones apuntadas anteriormente, habría que contar, para resistir dicha tracción, con la movilización de la armadura situada en torno al metro o metro y medio de anchura centrada con el poste que recibe el impacto, la cual en buena parte de los casos resultaría insuficiente.

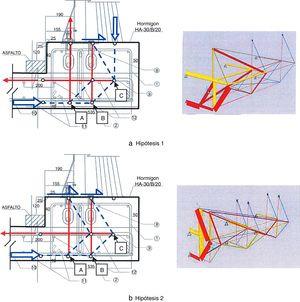

El análisis local de la transferencia de los esfuerzos en la base del pretil hacia el interior del tablero puede plantearse por ejemplo mediante el método de bielas y tirantes. En la figura 15 se representan un par de esquemas estudiados por INTEMAC para un caso concreto, correspondientes a las dos hipótesis principales ya mencionadas. En el croquis se representan los tirantes traccionados en rojo y las bielas comprimidas en azul.

Obsérvese que para ganar brazo mecánico en la sección del voladizo del tablero, y en consecuencia capacidad a flexión suficiente con la armadura existente, conviene situar los puntos de confluencia de las bielas comprimidas con los tirantes verticales (puntosA yB en la figura) a la menor cota posible. Dado que entonces habrá que contar las longitudes de anclaje de los elementos dispuestos para resistir las tracciones verticales a partir de dichos puntos, en la mayoría de los casos resultará necesario resolver el anclaje haciendo pasantes las barras y soldándolas o atornillándolas a una placa metálica contra la cara inferior del voladizo, renunciando a anclar las barras por adherencia con el hormigón, habida cuenta del insuficiente canto disponible en general.

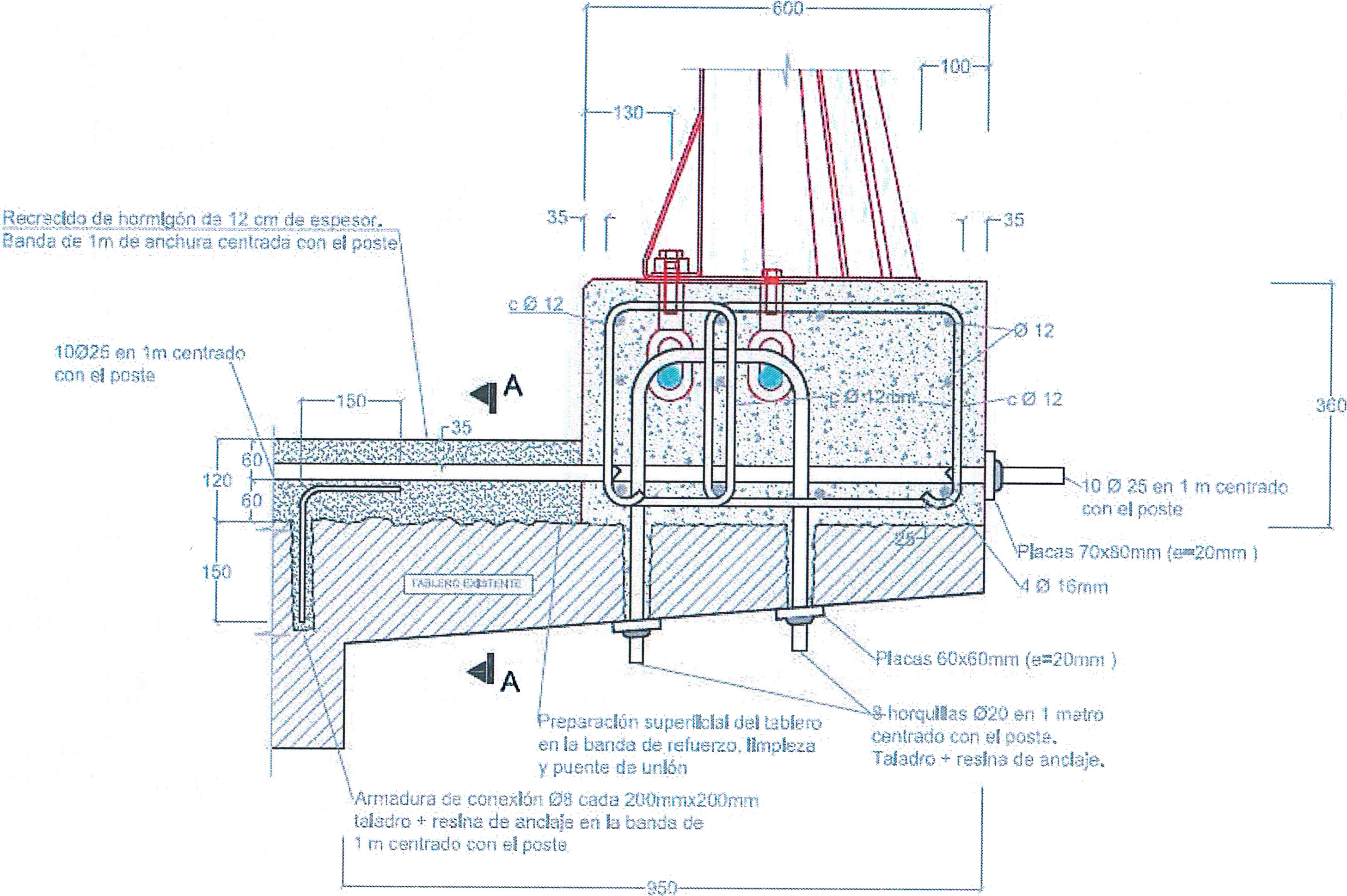

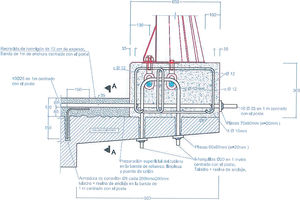

A título de ejemplo, en la figura 16 se muestra un croquis de la solución estudiada por INTEMAC para otro caso similar. En esta ocasión se planteó el refuerzo de la cara superior del tablero (en bandas de 1m de anchura centradas con cada poste del pretil) mediante la incorporación de armadura longitudinal necesaria y recrecido del canto, además del refuerzo frente a tracciones verticales mediante la incorporación de armadura con taladros pasantes y resina de anclajes. La resolución de los anclajes necesarios de la armadura de refuerzo a disponer lógicamente complica significativamente la ejecución del refuerzo, al precisar de acceso a la cara inferior del tablero. La conexión a rasante entre el recrecido y el tablero moviliza el trabajo a flexión horizontal de la estructura para resistir el impacto.

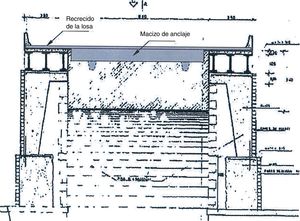

Estos complejos esquemas de armado pueden hacer aconsejable la demolición (total o parcial, dejando parte del tablero como encofrado perdido) del borde del tablero y conectar el nuevo zuncho a la armadura de este. Esta es la solución por la que se optó en el caso mostrado en la figura 17, que ilustra la complejidad inherente a este tipo de actuaciones.

Incluso aunque se corresponda con un caso favorable, en el que la armadura existente en el voladizo resultaba suficiente, sí debió colocarse armadura adicional complementaria, tanto para la materialización del zuncho como para garantizar el anclaje de la armadura existente desde los puntos en los que era necesario.

En puentes no excesivamente amplios, la intervención indicada deberá extenderse a toda la anchura del tablero, obligando a cortes totales o parciales del tráfico durante la ejecución de las obras.

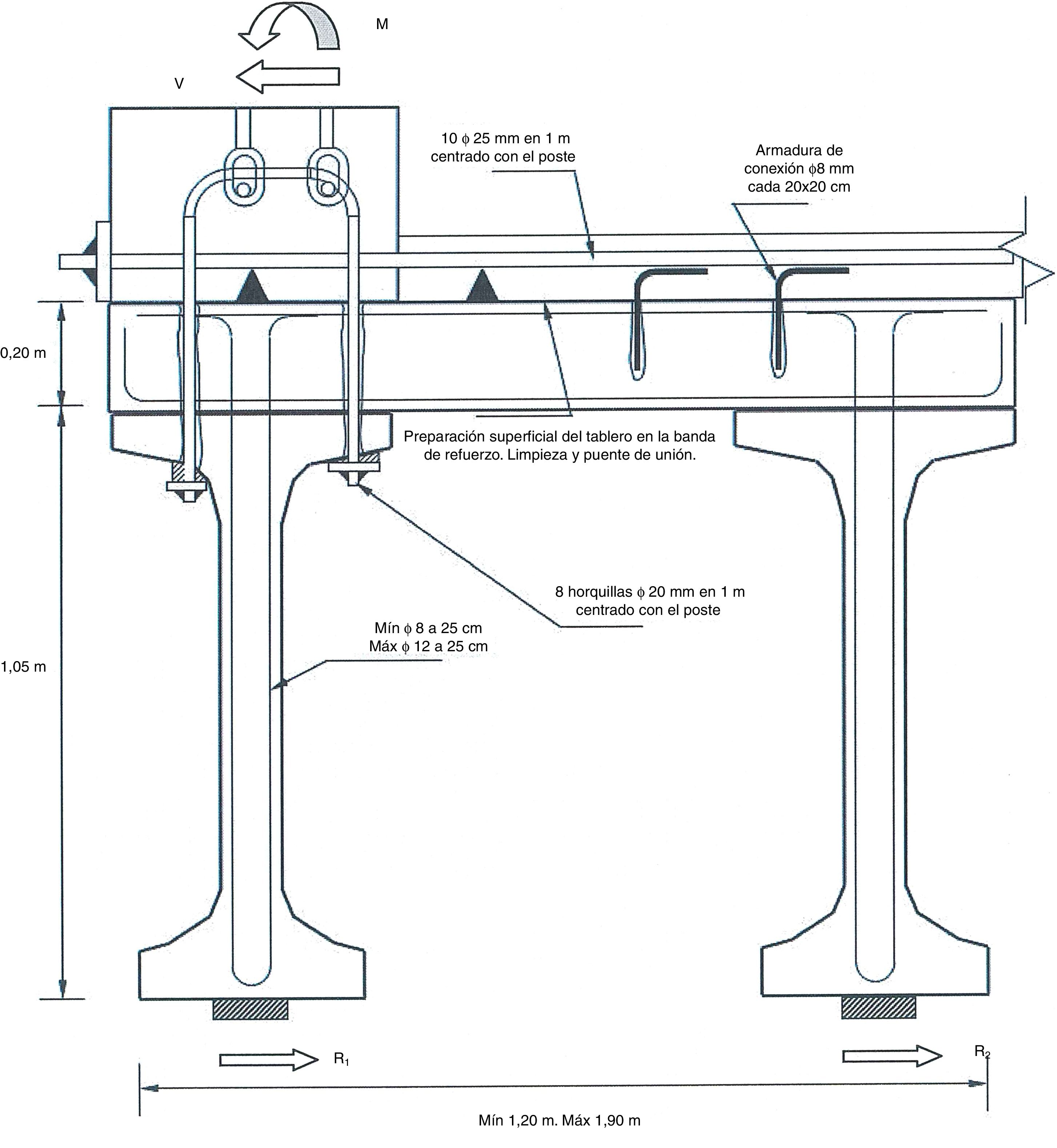

Las configuraciones de tableros de vigas no presentan condiciones mucho más favorables. En este caso la armadura vertical del alma de las vigas prefabricadas puede no ser suficiente para transmitir las tracciones verticales generadas por el impacto (téngase en cuenta que el golpeo puede suceder en cualquier punto del margen a lo largo de la longitud del puente; sin embargo, dicha armadura solo presenta cuantías más elevadas en las secciones de las vigas próximas a los apoyos donde los cortantes solicitantes debido a acciones gravitatorias son mayores). Por ello, podría ser válido repetir una configuración similar a la del caso en voladizo (fig. 18), que también podrá necesitar el refuerzo de la capa de compresión si la armadura superior existente resultara insuficiente, aspecto este muy probable.

Otra circunstancia a tener en cuenta en este tipo de tableros es que la fuerza horizontal del impacto sobre el pretil debe ser transmitida hasta los apoyos de las vigas en las pilas y/o estribos, generalmente resueltos mediante aparatos de neopreno.

La contenida capacidad máxima que la normativa asigna a la transmisión de reacciones horizontales por rozamiento entre el neopreno y la base (véase, por ejemplo, la normativa UNE EN 1337-3 de apoyos elastoméricos) conduce a que este aspecto pueda también resultar condicionante (sobre todo en ampliaciones laterales de puentes no conectadas con el tablero original e incluso teniendo en cuenta el efecto beneficioso en este caso de la posibilidad de contar con la carga vertical debida al eje del vehículo que impacta), obligando a estudiar la posibilidad de anclar las vigas en los apoyos o introducir nuevos topes laterales que permitan la transferencia de dichas reacciones horizontales hacia la estructura vertical y/o cimentación del puente.

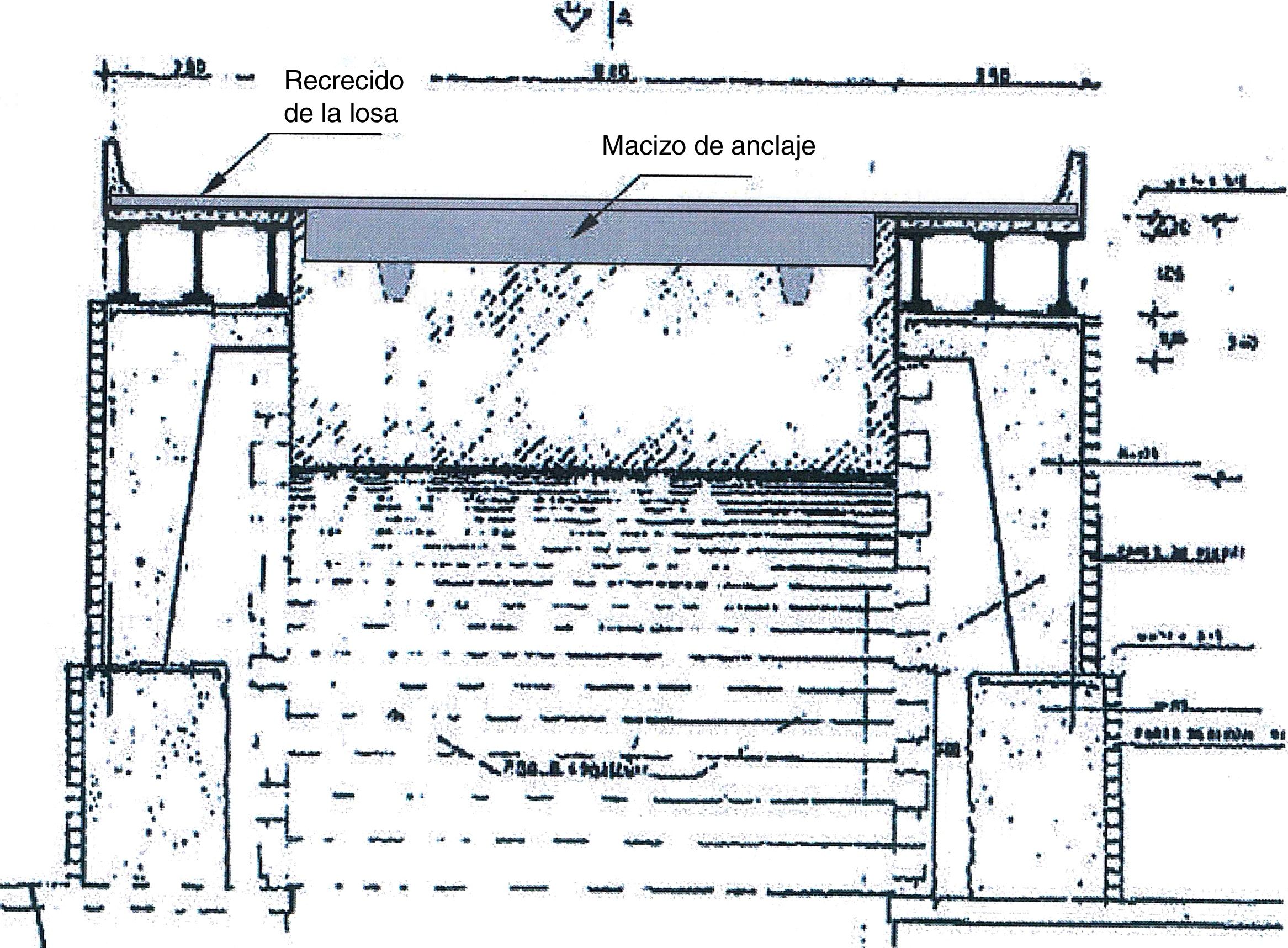

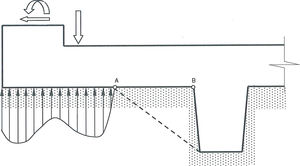

La dificultad de materializar esto último podría aconsejar el intento de trasladar la fuerza de impacto hacia un elemento masivo, capaz de resistir el esfuerzo transmitiéndolo al terreno, lo cual es viable para pretiles que vayan a instalarse a lo largo de la coronación de los muros de acompañamiento próximos a los estribos del puente o al relleno dispuesto sobre la bóveda, como por ejemplo en el caso de los puentes de fábrica. En el croquis de la figura 19 se muestra un esquema inicial de planteamiento para este último caso, estudiado recientemente por INTEMAC para un puente de fábrica que presentaba ampliaciones laterales.

Dicha transmisión podría realizarse exclusivamente por rozamiento, en cuyo caso, dado lo elevado de las fuerzas de impacto a transmitir, exigiría un volumen de hormigón importante, o bien incorporando tacones al macizo que permitieran, además del rozamiento, movilizar el empuje pasivo.

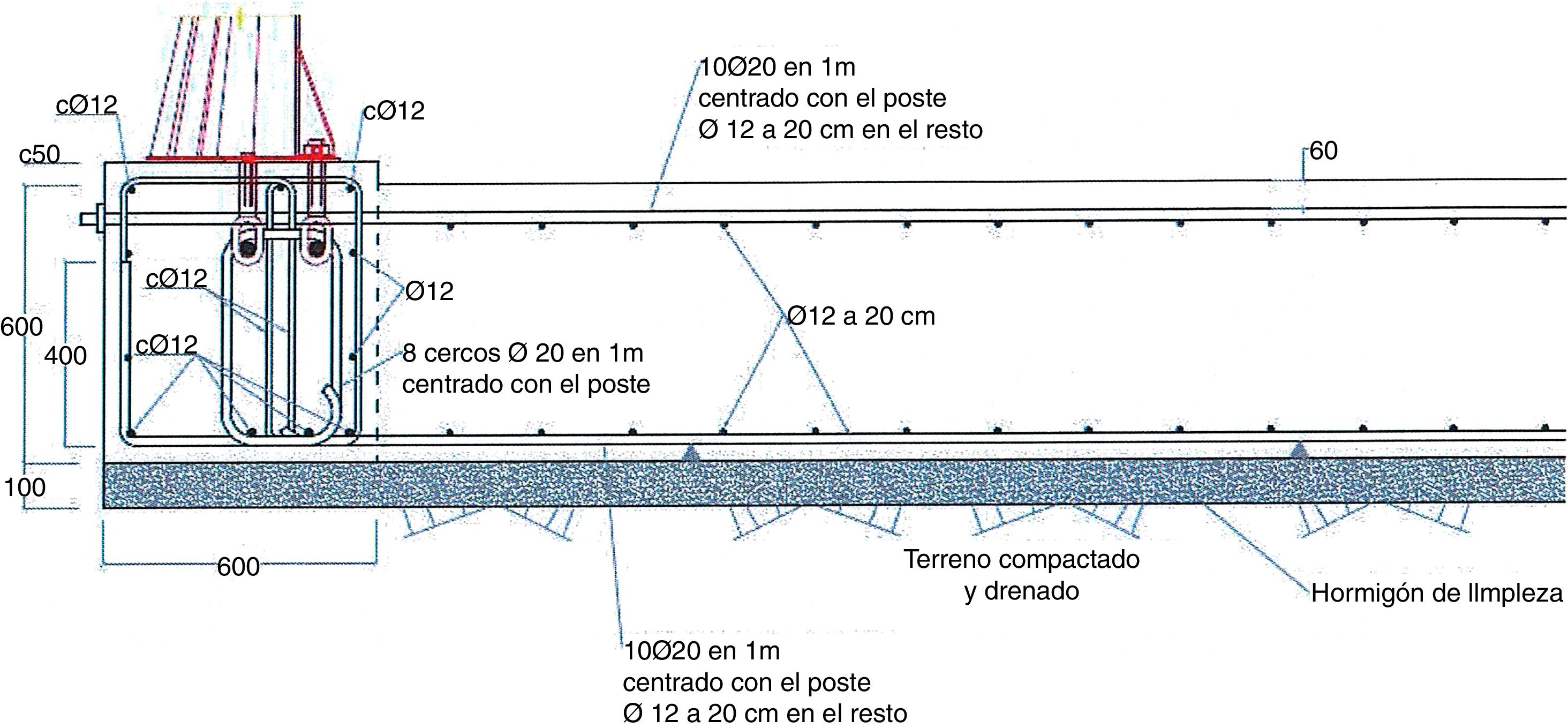

En la figura 20 se observa una solución estudiada por INTEMAC para la instalación de un pretil sobre el terreno a lo largo de un tramo entre muros laterales de fábrica de piedra próximos al estribo del puente. Siendo la calzada estrecha y contando solo con el rozamiento del macizo con el terreno, la solución práctica conducía a que la losa resultante afectara a toda la anchura de la vía.

Para definir una solución con tacón recomendamos adoptar planteamientos conservadores en el diseño, tanto por el hecho de que la movilización del empuje pasivo exige desplazamientos del terreno importantes (que en principio parecería razonable estimar que pudieran llegar a producirse en la situación accidental asociada al impacto), como por la circunstancia de que la posición del tacón debe plantearse lo suficientemente alejada del muro o tímpano del borde para que le transmita presiones moderadas y permita la formación de la cuña de rotura en el terreno (fig. 21).

En este sentido, conviene tener en cuenta la presencia beneficiosa para el rozamiento de la carga vertical asociada al eje del vehículo que impacta, pero descontando el rozamiento debido al peso del volumen de la losa en el sector AB afectado por la cuña del empuje pasivo en el tacón (fig. 21).

Este análisis es en general complejo, si bien puede adoptarse un tratamiento simplificado para el cálculo, en particular adaptando el que se aborda por ejemplo para el cálculo de las condiciones de estabilidad de muros.

Como se ha visto en los párrafos anteriores, de los aspectos expuestos se deduce que existen razones importantes que permiten cuestionar de entrada la presunción inicial de que la adecuación de un pretil de un puente existente puede resolverse con una intervención menor.

Quizá sea la necesidad de refuerzo del tablero, con las consecuentes de ocupación de la calzada y restricción total o parcial del tráfico, los factores que justifiquen el estudio de otras posibilidades, en particular en los casos de puentes que soportan elevadas intensidades de tráfico, en los que los cortes de la circulación representan un serio inconveniente.

Para dichos casos podría resultar interesante el estudio de la posibilidad de ampliar lateralmente el tablero, disponiendo una viga estructuralmente independiente de este dimensionada exclusivamente para absorber los esfuerzos derivados del impacto. Para que la propuesta resulte interesante (ver el croquis de la fig. 22, estudiado por INTEMAC para una solución preliminar concreta) debería a nuestro juicio poderse materializar la ampliación mediante el empleo de una viga prefabricada ad hoc, trasladada a obra y montada sin alteración del tráfico o con una afección mínima. Sobre dicha viga se atornillaría el correspondiente pretil.

Para que la ampliación del tablero no conlleve la de las pilas, la viga en cuestión debería proyectarse biapoyada en un solo vano, lo cual reduce en la práctica su validez a puentes cortos. Debería prestarse especial atención —además de a su dimensionamiento frente a la torsión combinada con la flexión y cortante horizontales derivadas del impacto— a la cimentación (que recibiría cargas importantes en la hipótesis de un impacto a la entrada del puente y que probablemente acabaría determinando la viabilidad de la solución) y a que la flecha máxima en servicio frente a acciones gravitatorias no condujera a un escalón inadmisible con el tablero original adyacente, entre otros aspectos.

Como derivación inmediata del anterior planteamiento, y en particular para el caso de puentes de mayor longitud, cabría la posibilidad de disponer una nueva barrera flexible, que podría resolverse mediante una solución de módulos de hormigón sin conexión a la viga ni al tablero.

En tal caso, la viga de la ampliación, cuya misión sería la de proporcionar la anchura de trabajo necesaria para la barrera, solo habría que dimensionarla frente a cargas gravitatorias (peso propio más el de la barrera y el del eje del vehículo que impacta que pudiera pisar la viga). En función de la luz, podría resultar válida una sección convencional de catálogo de la firma prefabricadora o con leves modificaciones para, si fuera necesario, evitar las diferencias de flechas verticales entre la viga y el tablero original, antes apuntadas.

En lugar de la viga, si las condiciones del borde del puente lo permitieran, podrían disponerse ménsulas metálicas, prolongando lateralmente el tablero, al menos en la longitud correspondiente a la diferencia entre la anchura de trabajo y la deflexión dinámica, dimensionadas para soportar los elementos de la barrera flexible.

6ConclusionesEn el presente artículo hemos pretendido evidenciar la complejidad que puede suponer a nuestro juicio abordar satisfactoriamente la rehabilitación del pretil de un puente, sustituyéndolo por una solución válida a la luz de los conceptos y criterios actuales, que puede desembocar en muchos casos en una intervención no menor.

En general, en el planteamiento de este tipo de rehabilitación, la falta de espacio libre necesario en el margen para acomodar un pretil no anclado, sin que en muchos casos sea posible tampoco estrechar la calzada útil, conduce a la propuesta de un pretil más rígido a cambio de transmitir esfuerzos al tablero de magnitud considerable, de acuerdo con los valores proporcionados por los fabricantes.

Un análisis detallado de esta transmisión, que debe definir la trayectoria de las cargas debidas al impacto y el enlace con el esquema resistente general de la estructura del puente, justificará en muchos casos la necesidad de reforzar o de ampliar el tablero. La necesaria prolongación del trazado del pretil antes y después de la obra de paso también constituye un aspecto crucial para este tipo de intervenciones.

Es precisamente este análisis el que permitiría entonces cuestionar en muchos casos determinadas soluciones de implantación observadas en nuestros estudios de patología que, aun cuando no se hayan revelado manifiestamente inadecuadas como consecuencia de accidentes reales, pueden juzgarse como inseguras.

Estas capacidades no son, en general, fáciles de cuantificar a priori, pues los tratamientos térmicos de estos tornillos hacen que sus propiedades no sean uniformes en la sección, por lo que la relación entre su capacidad con y sin rebaje no es lineal. Esta capacidad —o los esfuerzos transmitidos al tablero— deben por tanto cuantificarse mediante ensayos como los que se comentan más adelante.