El control geométrico de los puentes construidos por avance en voladizo es siempre complejo; en este caso agravado por la gran flexibilidad de la estructura, peso y dimensión de las dovelas izadas y configuración de la sección transversal del tramo atirantado. Las incertidumbres añadidas a la geometría obtenida en el tablero y en la torre se pueden ajustar perfectamente, siempre que se lleve a cabo un control exhaustivo de todos los elementos a lo largo de todo el proceso de construcción. La filosofía seguida se basó en un montaje en blanco detallado de las dovelas en campa, que se reproducía y comprobaba en altura mediante la verificación de un ángulo relativo al tablero ya construido, planteando en cada situación los ajustes necesarios para eliminar las desviaciones obtenidas. Para el control geométrico en las uniones con el resto de tableros construidos se estableció un protocolo más detallado para ajustar las precisiones a tolerancias de soldadura.

Geometric control of bridges erected using the balanced cantilever method is always complex. In this case, this has been compounded by the great structural flexibility, weight, and dimensions of the erected segments and the cable-stayed cross-section scheme.

These uncertainties, added to the process of obtaining the geometry of the tower and deck, can be fully adjusted if an exhaustive control of all bridge elements is performed throughout the entire construction sequence.

The rationale was based on the detailed prior segment assembling in the dockyard, and its positioning using an angle relative to the previously erected deck, establishing some adjustments to eliminate the calculated deviations. A special procedure was established for the geometric control of the joints between different decks in order to adjust precisions to welding tolerances.

El control geométrico de los puentes de gran luz es un problema de gran complejidad [1–3], principalmente debido a la magnitud de los movimientos producidos durante el proceso constructivo comparados con las precisiones requeridas, tanto para poder cerrar el puente entre las distintas partes constructivas como para el tránsito posterior del tráfico. La presencia de tirantes permite modificar la geometría para ajustarla a las tolerancias previstas. Sin embargo, todo este proceso de previsión de geometría, comprobación de la misma y planteamiento de ajustes es un proceso intenso y complejo que requiere análisis continuos para todas las distintas situaciones y variables involucradas. Por ello, el control geométrico del tramo atirantado del Puente sobre la Bahía de Cádiz ha sido uno de los puntos más complicados de la obra.

Desde el punto de vista de la construcción, el control geométrico del tablero atirantado se basa en dos premisas principales:

- •

Una fabricación lo más precisa posible de las piezas a izar.

- •

Una colocación correcta de estas piezas en altura.

Respecto de la primera, como las dovelas del tramo atirantado tienen unas dimensiones muy considerables (20×34m las piezas tipo), fue preciso trocearlas para su fabricación. Estas piezas, que se elaboraron mayoritariamente en la provincia de Sevilla, se trasladaban a la obra y allí, en la campa, se ensamblaban para dar lugar a la dovela estándar. Esto exigió verificar, no solo la fabricación de las piezas, sino también la geometría resultante del ensamblaje. Para la segunda de las premisas, la correcta colocación de las dovelas en altura, se siguió la filosofía de hacer un montaje en blanco muy cuidadoso de las piezas consecutivas en la campa, prestando una especial atención a la sección de unión.

La filosofía general adoptada es que cuando se colocaba una nueva dovela, se reproducía en altura la situación del montaje en blanco. De esta forma se intentaba evitar la toma de decisiones a 60m de altura, en el momento de colocar una nueva dovela. Cuando se terminaba un ciclo de colocación de dovela, se tomaba la geometría del tablero y se decidía si había que introducir alguna corrección en la siguiente dovela a izar respecto a la geometría del montaje en blanco. Si era así, la nueva dovela se colocaba con un quiebro adicional respecto a la anterior, definido analíticamente y con anterioridad a su izado.

1.1Descripción del problemaEn el puente de Cádiz confluyen varios factores que dificultaron el control geométrico al provocar que los movimientos producidos durante el izado de los elementos fuesen muy grandes [4–7]:

- •

Distancia elevada a la primera pila del vano de compensación sin elementos provisionales para reforzar la torre, configurando un voladizo máximo de 218,50m a un lado y 198,00m al otro antes del primer apoyo adicional a la torre. En la referencia bibliográfica [8] está la comparación de dicha distancia con otros puentes de relevancia mundial, viendo que solo en puentes atirantados continuos como el Ting-Kau, el Rion-Antirion o el nuevo Firth of Forth aparecen voladizos simétricos a ambos lados de la torre mayores, aproximadamente de 275m, 280m y 325m respectivamente, este último récord mundial. Sin embargo, en todos ellos se disponen elementos como torres extremadamente rígidas (Rion-Antirion) o cables inferiores y superiores (Ting-Kau, Firth of Forth) que estabilizan la torre y disminuyen los desplazamientos.

- •

Izado de dovelas de gran peso hasta 4.000kN y dimensiones de 34,30×20,00m.

- •

Sobrecargas de construcción también muy elevadas, que añadían al tablero unos 7.500kN en el extremo del voladizo.

A continuación se detallan las particularidades de esta construcción que afectan y dificultan el control geométrico de la misma.

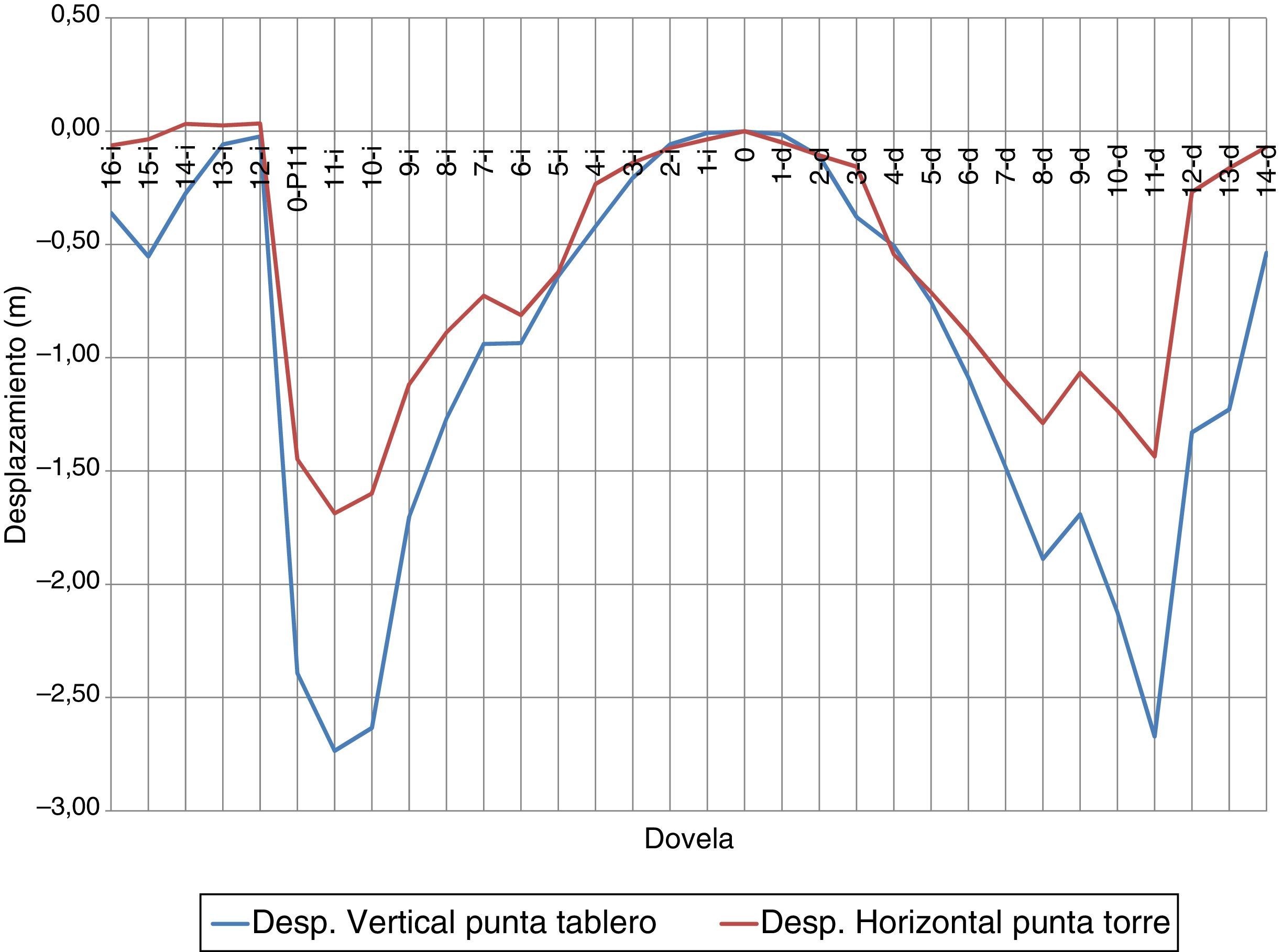

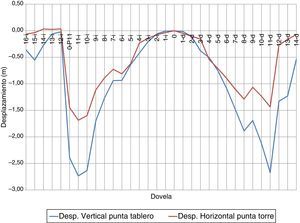

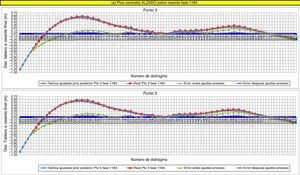

1.1.1Configuración longitudinal del puenteEn la figura 1 se muestran los movimientos en el extremo tanto del tablero ya construido como de la torre, producidos durante el izado de todas las dovelas de la torre P12 en la bahía. Se observa que el máximo desplazamiento vertical en el extremo del tablero construido es de 2,73m y el máximo desplazamiento horizontal de la torre es de 1,69m. Como observaciones a la figura 1:

- •

En las dovelas 9-d y 7-i aparece una discontinuidad en la pendiente. Esto se debe a que, por necesidades resistentes de la torre, a partir de estas dovelas ya solo se izó la sección metálica sin ninguna losa de hormigón [7].

- •

A partir de las dovelas 12-i y 12-d, el voladizo ya está unido a la pila del vano de compensación, disminuyendo drásticamente los movimientos.

Estos desplazamientos tan grandes conllevaron que antes de las uniones entre distintos tableros, previamente a las maniobras de cierre, se diesen situaciones como las de la figura 2, donde entre la pequeña dovela esperando sobre la pila del vano de compensación y el voladizo avanzando desde la torre P12 de la bahía hubiese más de 4,0m de desnivel [9]. Evidentemente, cuando se continuó con la secuencia constructiva, tesando los tirantes delanteros de dicho voladizo e izando la siguiente dovela del lado contrario, el borde del tablero en voladizo subió hasta igualarse con el borde de la dovela sobre la pila, pudiendo bloquearse un extremo contra el otro para poder unir ambos bordes (fig. 3).

Debido al izado de dovelas muy pesadas y largas ha sido necesario limitar el máximo desfase entre voladizos a 10,0m. Las consecuencias de este hecho desde el punto de vista del control geométrico son 2:

- •

El tablero nunca está equilibrado y los trabajos a uno y otro lado del voladizo no son los mismos. Por tanto, no hay un fin de ciclo establecido.

- •

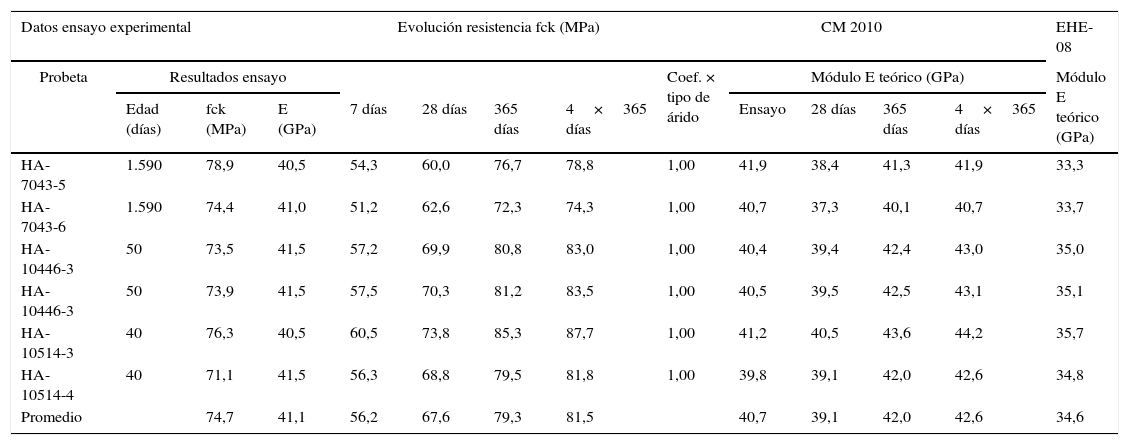

Al existir siempre desequilibrio en la torre, su rigidez adquiere importancia capital; en el extremo opuesto, si se avanzase con voladizos totalmente simétricos, la influencia sería nula teóricamente. Por tanto, ha sido necesario realizar ensayos específicos del módulo de elasticidad de las torres, cuyo resumen de resultados se incluye en la tabla 1. En este caso, el módulo de elasticidad real obtenido en los ensayos se ajusta perfectamente con el Código modelo 2010 [10] con α=1,0, 40,7GPa frente a 41,1GPa. En cambio, con esta dosificación y áridos el módulo de elasticidad previsto por la EHE-08 [11] es muy bajo, 34,6GPa. Como particularidad, el ajuste del módulo del hormigón en la torre P12 de la bahía y en la torre P13 del muelle fueron distintos, con una diferencia alrededor del 5%, como corresponde a sus dosificaciones distintas debido a las diferentes tecnologías de puesta en obra del hormigón de cada torre. Además, hay que resaltar que la evolución temporal del módulo de elasticidad no es despreciable teniendo en cuenta los movimientos de este puente, estabilizándose a partir de un año. Cuando el voladizo del tablero empezó a ser considerable, el hormigón de la parte inferior de las torres ya tenía casi más de 2 años de edad.

Tabla 1.Comparación con las normativas del módulo de elasticidad real del hormigón de las torres

Datos ensayo experimental Evolución resistencia fck (MPa) CM 2010 EHE-08 Probeta Resultados ensayo Coef. × tipo de árido Módulo E teórico (GPa) Módulo E teórico (GPa) Edad (días) fck (MPa) E (GPa) 7 días 28 días 365 días 4×365 días Ensayo 28 días 365 días 4×365 días HA-7043-5 1.590 78,9 40,5 54,3 60,0 76,7 78,8 1,00 41,9 38,4 41,3 41,9 33,3 HA-7043-6 1.590 74,4 41,0 51,2 62,6 72,3 74,3 1,00 40,7 37,3 40,1 40,7 33,7 HA-10446-3 50 73,5 41,5 57,2 69,9 80,8 83,0 1,00 40,4 39,4 42,4 43,0 35,0 HA-10446-3 50 73,9 41,5 57,5 70,3 81,2 83,5 1,00 40,5 39,5 42,5 43,1 35,1 HA-10514-3 40 76,3 40,5 60,5 73,8 85,3 87,7 1,00 41,2 40,5 43,6 44,2 35,7 HA-10514-4 40 71,1 41,5 56,3 68,8 79,5 81,8 1,00 39,8 39,1 42,0 42,6 34,8 Promedio 74,7 41,1 56,2 67,6 79,3 81,5 40,7 39,1 42,0 42,6 34,6

La sección transversal proyectada es la óptima frente al viento y la configuración del tráfico, pero presenta 2 problemas que complican sobremanera el control geométrico, máxime teniendo en cuenta el gran peso y tamaño de las dovelas izadas:

- •

Con 2 parejas de tirantes por dovela, cuando se iza una dovela tipo se fisura todo el frente ya construido, en una longitud grande, de unos 60,0m. Desde el punto de vista de la seguridad se pudo acotar este hecho considerando las propiedades fisuradas. Pero desde el punto de vista del control geométrico fue mucho más difícil modelizar la rigidez adecuada. A partir de varios análisis se seleccionó como inercia fisurada la media entre la sección bruta y la sección de acero + armadura de la losa superior. Esta fisuración desaparecía en cuanto se tesaba la pareja delantera de la dovela izada. Durante la obra se comprobó que el porcentaje entre ambas inercias varió a medida que el voladizo iba avanzando, flexibilizándose cada vez más respecto de la respuesta elástica lineal no fisurada.

- •

El ancho eficaz del tablero depende mucho de la situación constructiva. En situación de servicio es fácil acotar el problema, puesto que el esfuerzo cortante está controlado por los tirantes. Sin embargo, durante el proceso, con unas sobrecargas de construcción tan grandes y el izado de dovelas enormes, los esfuerzos cortantes distaban mucho de ser pequeños, variando de forma importante su valor durante el ciclo constructivo. Por ello, y aunque se modelizaron por elementos finitos varios ciclos completos de una dovela [12,13], es imposible una precisión absoluta para todos los ciclos, a no ser que se hiciera un modelo de elementos finitos de todo el puente para las 1275 fases del proceso constructivo [7].

Para el control geométrico de este puente ha sido necesaria una precisión topográfica muy buena. El problema es que el número de datos a tomar, la frecuencia de toma de los mismos y la situación del tablero en medio de la bahía hicieron muy complicada la operación. El trabajo fue riguroso y detallado, pero hay que contar que en las circunstancias descritas la precisión obtenida fue de unos 2cm. Esto obligó a tener durante todos los cierres del tablero medios mecánicos que permitieron acercar un borde al otro [9], y a la hora de calibrar los modelos hubo que contar con esta incertidumbre. Afortunadamente, la propia flexibilidad del puente hizo que las cargas necesarias para el ajuste de esas desviaciones fuesen pequeñas.

1.2Modelos de calibraciónSe han realizado todo tipo de modelos de contraste [12,13] para evaluar la rigidez de todos los elementos del puente, ajustando las inercias a flexión de eje vertical y transversal y las áreas de cortante en el modelo completo de barras:

- •

Para la torre, se realizó un modelo completo 3D con elementos finitos tipo sólido para el hormigón y elementos finitos tipo lámina para el acero de la sección superior mixta en el anclaje de los tirantes con ABAQUS [14], con la configuración en su posición real de todos los apoyos del tablero en la torre.

- •

Para el tablero en voladizo antes de los primeros tirantes, 58,5m de tablero a un lado y 68,5m al otro, se realizó un modelo de elementos finitos tipo lámina para el acero y la losa superior, y elementos finitos tipo sólido para el hormigón de la losa inferior debido a su gran espesor. En este modelo se incluyó también la torre 3D del modelo del punto anterior.

- •

Tres ciclos completos de dovela con todas las fases de dicho ciclo, uno en situación con tirantes verticales, otro intermedio y el ciclo con tirantes más horizontales, modelizando 60,0m de tablero con un modelo de elementos finitos tipo lámina, y la torre y el resto del tablero con barras.

Respecto de las consideraciones iniciales de rigideces del modelo, el cambio más significativo fue el efecto del empotramiento del tablero en la riostra de la torre en las situaciones no equilibradas; fueron siempre así durante las comprobaciones de geometría antes de llegar a los primeros tirantes debido al proceso desfasado de 10,0m. El momento de desequilibrio por diferencia de momentos a uno y otro lado del tablero era resistido por un par de fuerzas muy grandes en el pretensado vertical de empotramiento; esto se traducía en cortantes muy importantes en una longitud limitada, pero que introducían una deformación γ muy fuerte que hizo necesario reducir mucho el área de cortante del modelo de barras en esa longitud. Así mismo, se reveló como imprescindible la decisión de modelizar el empotramiento del tablero en la riostra con la distancia exacta entre cables de pretensado, 6,0m. Para situaciones simétricas esto no habría tenido relevancia.

1.3Consideraciones térmicasPara las consideraciones térmicas hay que separar claramente 2 problemas, la variación uniforme de temperatura y el gradiente de temperatura entre los distintos elementos.

El primer problema se podría asimilar a la variación de temperatura ambiente a primera hora de la mañana a lo largo del año. Se podría tener en cuenta sumando a la geometría objetivo una deformación correspondiente a la diferencia de temperatura el día de la comprobación respecto de la temperatura de referencia. Sin embargo, aunque no es una homotecia exacta debido al diferente coeficiente de dilatación térmica α del hormigón y del acero, tomando como fija la cimentación, un punto situado a 70,0m con una variación de 10°C variaría su cota aproximadamente en 7mm, valor irrelevante teniendo en cuenta lo mencionado en el apartado 1.1.3.

El efecto del segundo problema es mucho más relevante e incontrolable, ya que 10°C de incremento de temperatura en los tirantes respecto del resto de la estructura desplazan el tablero un valor ya relevante. Para evitar este problema, se tomó la consideración de que a primera hora de la mañana todos los elementos del puente tienen la misma temperatura; más aún, no es necesario que tengan la misma temperatura, pero sí que el gradiente de temperatura entre ellos sea constante a lo largo de los días a dicha primera hora de la mañana. Como consecuencia de este planteamiento, hubo que hacer al amanecer, antes de que el sol empezase a calentar, todos los controles topográficos y el tesado del cordón patrón de los tirantes en primera instalación. Este hecho condicionó bastante la construcción, organizando todos los tajos de la obra para que esto fuese posible. El resto de operaciones se pudieron realizar a cualquier hora del día, incluyendo los retesados de tirantes.

Para los cierres del tablero y cálculo de los esfuerzos a resistir por los correspondientes bloqueos, el problema era distinto [9]. Se formularon unas hipótesis para este cálculo, verificadas a posteriori con la instrumentación instalada en el puente durante la construcción [15].

2Principios del control geométrico2.1Precisiones y toleranciasComo se estableció en el apartado 1.1.3, las precisiones de topografía finalmente fueron hasta de 2cm. Junto con la precisión en la fabricación de las dovelas, y con movimientos tan grandes como los mencionados en el apartado 1.1.1, hubo que contar con desviaciones de algunos centímetros, estableciendo mecanismos de absorción de estas desviaciones tanto en planta como en alzado.

El replanteo final del tablero en planta tenía menor relevancia, ya que la magnitud de las desviaciones mencionada es fácilmente corregible con el ancho de la acera y el ancho de las defensas, permitiendo tolerancias de hasta ±15cm o incluso más sin problemas. En alzado las necesidades de precisión son mayores, ya que el pavimento de 8cm solo permitía, en primera aproximación, tolerancias de hasta ±4cm; además, en este caso había que considerar el efecto de la variación del peso del pavimento en la geometría final, muy relevante en este puente.

2.2Procedimiento de control geométricoLa premisa inicial del control geométrico del tablero atirantado a la hora de colocar las dovelas izadas fue intentar tomar las menores decisiones posibles durante el posicionamiento con la dovela colgando. Para ello en primera instancia se intentó:

- •

Una fabricación lo más precisa posible de las dovelas a izar (apartado 3.1).

- •

Montaje en blanco de la dovela completa con la dovela anterior y posterior, para poder generar en la campa la geometría sin deformar de la ley de contraflechas y poder reproducirla posteriormente en altura mediante unos pestillos (apartados 3.2 y 3.3).

- •

Comprobación de la geometría de montaje en altura mediante un chequeo simplificado adicional.

Como se ha explicado en el apartado 1.3, por consideraciones térmicas solo se podía comprobar la geometría en coordenadas absolutas al amanecer. Sin embargo, los izados de dovela no podían garantizarse siempre a la misma hora ya que dependían de múltiples factores, entre otras cosas la marea. No parecía adecuado que de manera estándar se quedase la dovela colgando esperando al amanecer. Además, las sobrecargas del tablero durante el izado tampoco podían estar en su posición exacta fija. Por ello se ideó una comprobación en coordenadas locales no afectada por la situación de las sobrecargas o por consideraciones térmicas. Esto fue una gran ventaja, ya que independizó la colocación de la dovela respecto de la hora del día y de los trabajos que se estuviesen realizando en el tablero.

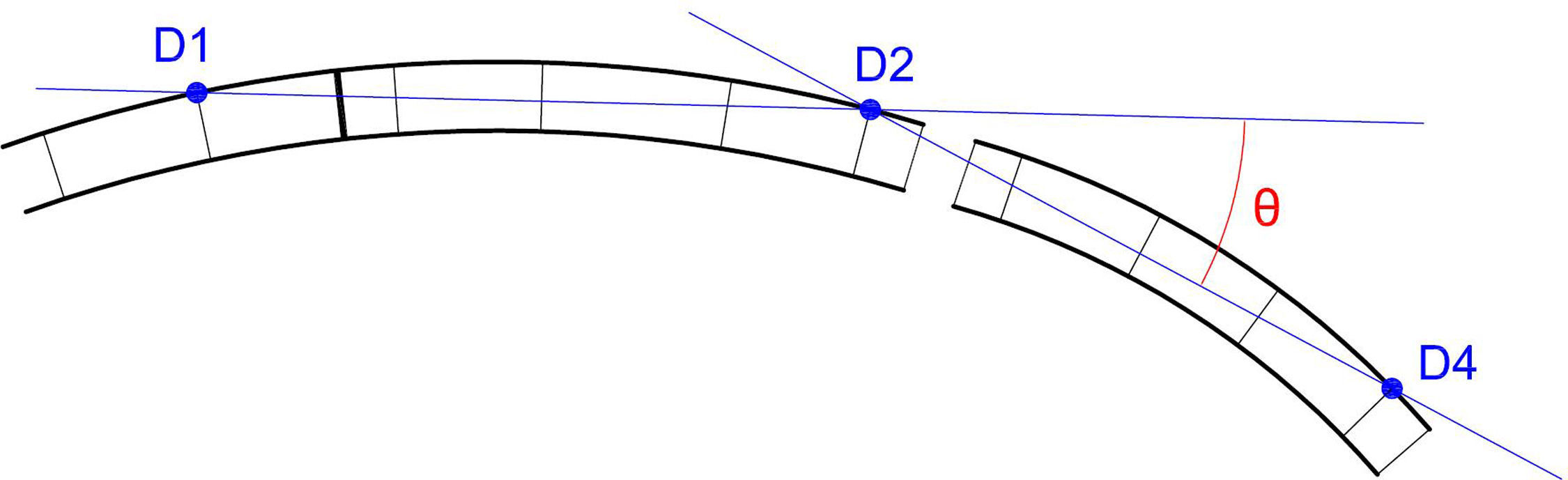

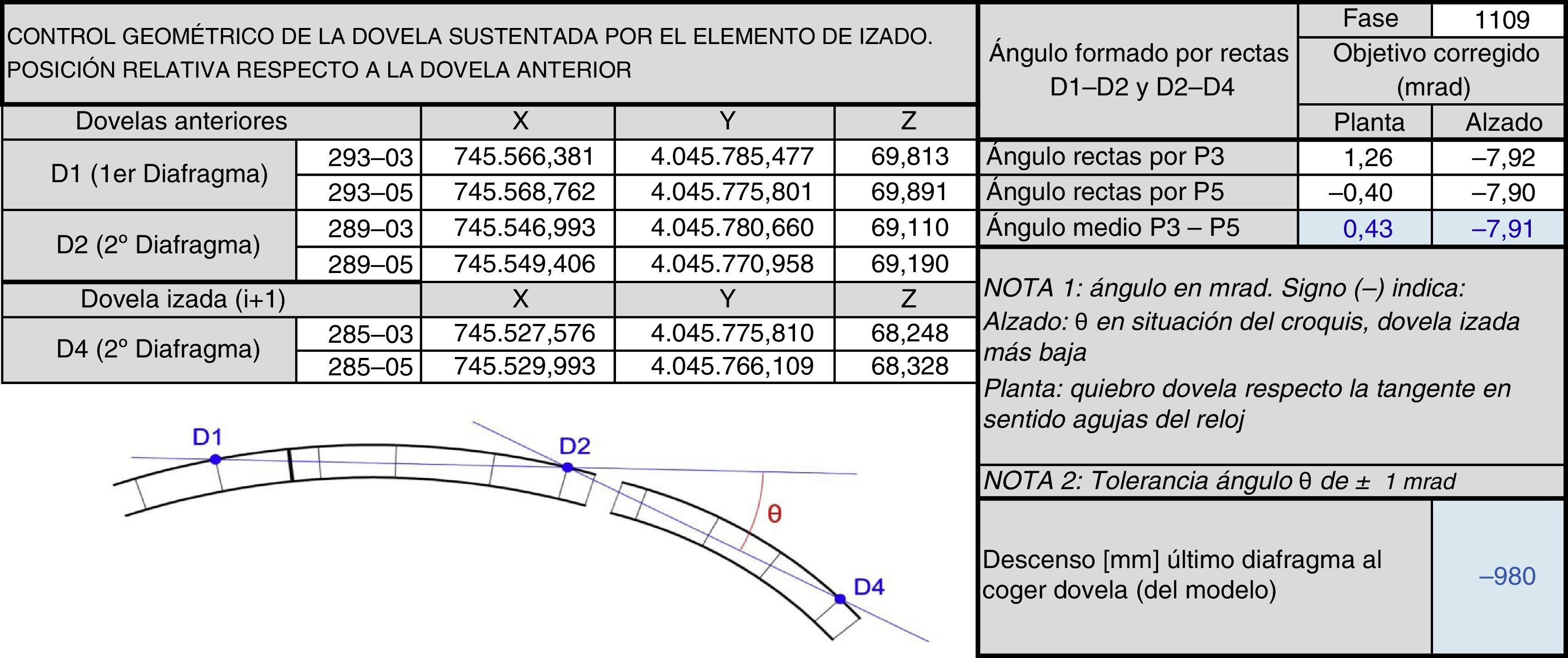

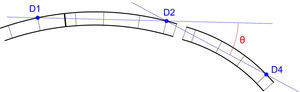

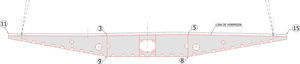

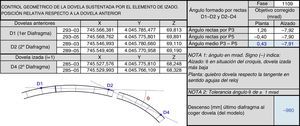

Consistía en verificar el ángulo θ que existía entre 2 alineaciones (fig. 4); la que une el diafragma extremo de la dovela izada con el de la anterior (D2-D4), donde está el apoyo del carro, y la que une este punto con el último diafragma de la dovela previa (D1-D2), donde se sitúa el anclaje a tracción del mismo, de manera que si el ángulo real topográfico era igual, con una tolerancia de 1,0mrad, que el pretendido, se consideraba como válida la colocación y podía procederse al soldeo. Esta comprobación se hacía con las alineaciones formadas por los puntos 3 y 5 (fig. 5), de forma que quedaba asegurada la posición transversal de la dovela, pues en caso contrario se corría el riesgo de soldar la dovela con un cierto giro de torsión.

Este criterio tenía por tanto un mecanismo de corrección en alzado, que consistía en variar el ángulo pretendido, modificando consecuentemente el número de galgas en los pestillos (apartado 3.3); pero no tenía mecanismo de corrección en planta.

Sin embargo, las precisiones obtenidas y tolerancias permitidas del apartado 2.1 hicieron que este criterio evolucionara ligeramente:

- •

El trabajo en campa se siguió realizando siempre de la misma manera.

- •

Se añadió un ángulo de comprobación de la colocación en planta, con los mismos diafragmas que para el ángulo de colocación en alzado.

- •

Para la comprobación en altura, primó la obtención del ángulo en alzado y planta correcto sobre el número de galgas a colocar en los pestillos. Por tanto, con el carro de izado se modificaba la posición de la dovela izada hasta que tanto los gaps de soldadura como los ángulos de colocación en alzado y planta estuviesen en tolerancia. Entonces se apretaban los pestillos y se procedía a la soldadura. Si los gaps resultantes eran inapropiados, se procedía a dar un corte oblicuo en el extremo de la dovela.

Por último, el problema de una dovela tan ancha (34,30m) frente a la longitud (20,00m), con un canto metálico de 2,70m, hace que para corregir 10mm en alzado se tengan que variar los gaps de soldadura en 10mm * 2,70/20,00=1,35mm. Era fácil conseguir este valor, puesto que los gaps de soldadura aceptables oscilaban entre 5 y 30mm. Sin embargo, para corregir los mismos 10mm en planta se habrían tenido que variar dichos gaps en 10mm * 34,30/20,00=17,15mm, valor muy elevado y normalmente inaceptable desde el punto de vista de soldadura. Para las dovelas intermedias esto no supuso un problema, de acuerdo a las tolerancias en planta mencionadas en el apartado 2.1.

Sin embargo, para los cierres de un tablero con otro [9], las tolerancias en alzado y planta tenían que ser mucho más estrictas, por lo que se concibió un procedimiento especial para la colocación de las 2 últimas dovelas de cada voladizo, tal y como se detallará en el apartado 4.

2.3Control de cargas y secuencia constructivaEn la referencia bibliográfica [7] está descrito el control detallado en cada fase de las cargas realmente presentes sobre el tablero y el control de la secuencia constructiva seguida. Debido a la flexibilidad del puente y a la magnitud de las cargas involucradas, dicho control fue absolutamente imprescindible para el análisis correcto de la geometría de la estructura en cada fase y la toma de decisiones en función de dicho análisis.

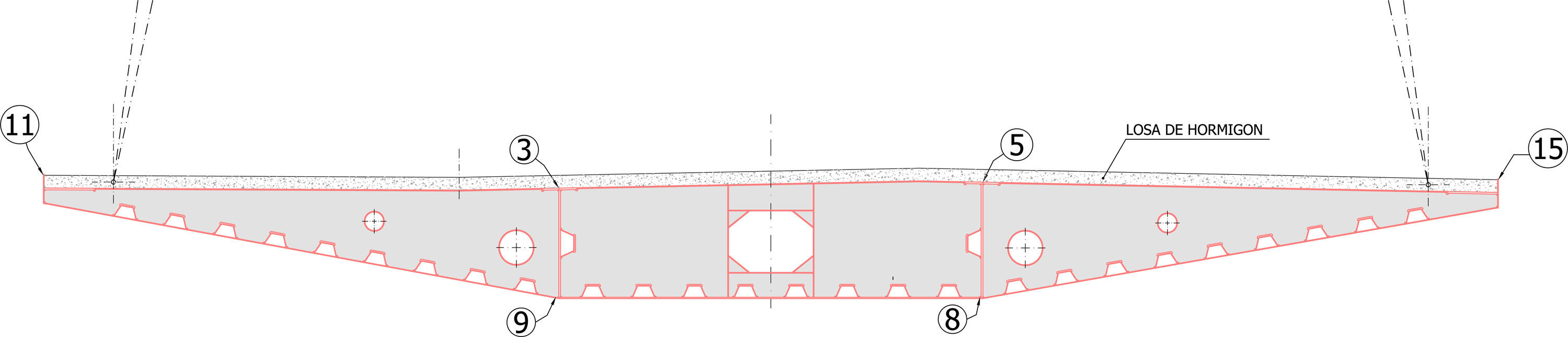

3Fabricación y ensamblaje de la estructura metálica3.1Fabricación en tallerLa estructura metálica del tablero atirantado se fabricó fundamentalmente en los talleres de Tecade (Utrera, España) y Megusa (Sevilla, España). Como las dovelas tenían unas dimensiones importantes (las tipo 20,00m de longitud y 34,30m de ancho), no fue posible fabricar la pieza completa y transportarla hasta Cádiz. Se dividieron en 6 partes, que se ensamblaron en obra. Los talleres dividieron la sección transversal en 3 partes para su fabricación: cajón central (fig. 6), voladizo izquierdo y voladizo derecho (fig. 7), pero luego, para el transporte, cada una de estas partes se dividió, a su vez, en 2, que tenían una longitud de 20,00m y un ancho de entre 5 y 6m en función de si la pieza pertenecía a los voladizos o al cajón central.

El hecho de fabricar cada dovela en 6 partes que deben ensamblarse en obra obligó a tener unas tolerancias de fabricación muy pequeñas, pues de otro modo no se conseguiría la alineación de todas las chapas. El control geométrico y dimensional de cada pieza fue exhaustivo.

3.2Ensamblaje en obra y montaje en blancoComo todos los elementos tenían unas dimensiones y pesos muy considerables, se montó en la obra un importante parque de fabricación y montaje, con grandes medios de elevación, que permitían mover cómodamente las distintas piezas para montar cada dovela y enfrentarla a las adyacentes (fig. 8).

En general se montaron en la campa un mínimo de 5 dovelas consecutivas, lo que supuso una longitud aproximada de 100m. Se colocó una primera dovela ya terminada y a partir de ella se fueron montando las piezas que forman las dovelas que van a continuación. Es decir, en el ensamblaje de las 6 piezas que forman una dovela se tuvo como referencia la dovela previa, a la que irá soldada en el tablero, de forma que todas las chapas se alinearon perfectamente, controlando además los gaps que permitiesen la correcta soldadura. Cuando se hizo el montaje en blanco de todas las secciones de unión de las 5 dovelas consecutivas, se retiraron las primeras 4 y la quinta pasó a ser «cabeza de serie» para el siguiente montaje. El control topográfico de todo este proceso fue fundamental, pues se fue creando una base de datos de la geometría real de cada pieza, con las desviaciones reales de fabricación, diferencia entre la geometría de proyecto y la realmente ejecutada.

Para este montaje en blanco es importante señalar que las dovelas se fabricaron con una ley de contraflechas que no se correspondía con el proceso constructivo que finalmente se llevó a cabo. Para aproximar al máximo la geometría de fabricación de las piezas a la ley de contraflechas real final, se definió una poligonal introduciendo un quiebro adicional en la junta entre dovelas, comprobando que dicho quiebro no aumentaba excesivamente los gaps de soldadura entre dovelas.

Los puntos de control de cada dovela fueron 4 cada 5,0m en cada diafragma transversal, el 11, 3, 5 y 15 según la figura 5, pues se consideró que con ellos podía establecerse con precisión la geometría de la pieza. Además, tal y como se ha explicado en el apartado 2.2, para las últimas dovelas de los cierres se estableció un procedimiento especial donde también se controlaron los puntos 8 y 9 en la chapa metálica de la losa inferior.

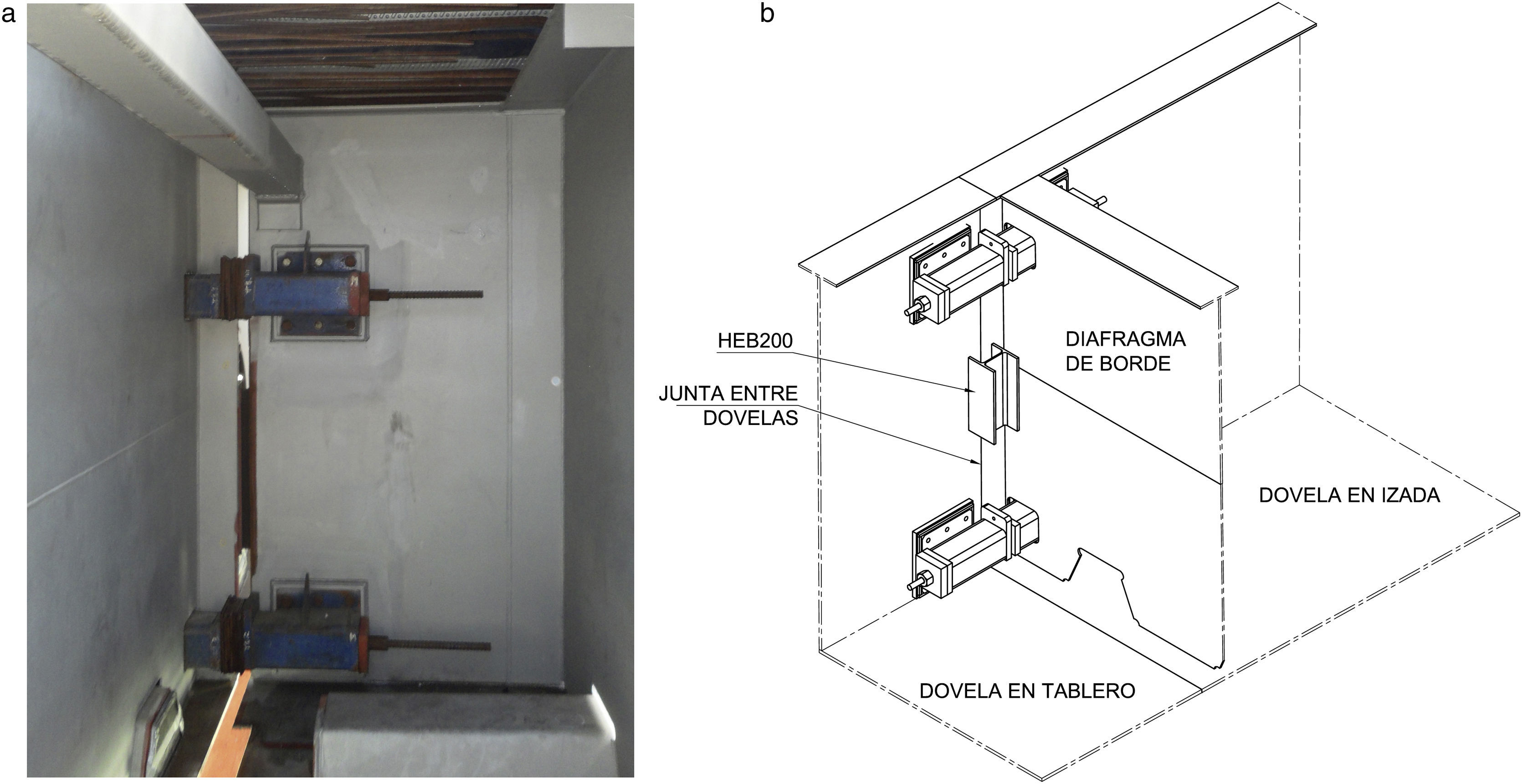

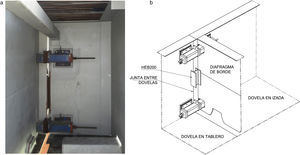

3.3Sistema de acople entre dovelasUna vez terminado el montaje en blanco de 2 dovelas consecutivas, fue necesario dotar a la sección de unión entre ellas de un sistema que permitiese intentar reproducir su geometría en altura. Para ello se diseñó una fijación provisional, que se montó en la campa cuando las 2 dovelas a unir estaban en posición, con el quiebro correcto entre ambas, y se volvió a montar en altura, para que el propio dispositivo fijase la posición relativa de la dovela que se montó con respecto a la anterior (fig. 9). Además, sirvió de unión temporal mientras se realizaba la soldadura entre ambas.

Estos dispositivos estaban formados por un tubo de sección cuadrada compuesto por 2 piezas independientes colocadas en prolongación, una en cada una de las dovelas adyacentes, que se unían entre sí con una barra roscada que los atravesaba por su eje longitudinal, y entre las que se disponían unas galgas metálicas. Cada uno de los extremos de este tubo se soldó a una chapa, que a su vez se atornillaba a otra chapa soldada al alma de la dovela, situada a ambos lados de la junta. Se dispusieron 4 de estos elementos en cada unión, situados en la parte superior e inferior de cada una de las 2 almas de la sección.

La colocación de estos tubos en las dovelas a unir se hizo en el montaje en blanco de la campa, cuando las 2 piezas a unir estaban perfectamente posicionadas, con el quiebro adecuado entre ellas. A continuación, se retiraron las barras, las galgas y los tubos, por lo que en cada una de las 2 dovelas a unir quedó la placa a la que se atornillaban las placas donde iban los tubos. Cuando se hizo el montaje en altura, se volvieron a colocar todos los elementos: las placas de los tubos, las barras y las mismas galgas del montaje en blanco, de forma que la geometría de la campa quedó lo más fielmente posible reproducida.

Todo este sistema de fijación provisional se dimensionó para el viento transversal actuando sobre la dovela colgada del carro, y para la trasferencia de carga de los cables del carro a estas uniones debido al calentamiento o enfriamiento de los mismos.

4Resolución del control geométrico4.1Dovelas estándar4.1.1Datos para el control geométricoSiempre antes de izar y colocar una nueva dovela, cuando la anterior estaba completamente terminada, con la losa superior ejecutada y las 2 parejas de tirantes tesadas, y en otras situaciones donde se consideró necesario, se hizo una medición del tablero, de la torre y de la carga en tirantes, comparando los resultados con los valores teóricos en esa fase constructiva. Los puntos de control fueron:

- •

Tablero: en los primeros 20,0m de voladizo se tomaron los 4 puntos ya comentados en todos los diafragmas transversales cada 5,0m; a partir de ese punto hasta la torre solo se tomaron en diafragmas alternos, esto es, cada 10,0m, coincidiendo con los diafragmas de tirantes.

- •

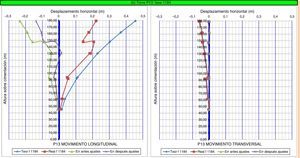

Torre: se definieron 14 puntos de control a lo largo de cada fuste de las torres. La dificultad en estos puntos es que las torres se terminaron una vez comenzado el tablero. Por ello, no se conocían directamente sus coordenadas en la situación sin deformar. En una medición se podrían restar los movimientos teóricos a las coordenadas reales topográficas, pero para conocer los movimientos hay que conocer la posición inicial. Además, la posición real tomada topográficamente tiene ya la incertidumbre del propio sistema de toma de datos y del comportamiento del modelo de cálculo. Por ello, se hizo un cálculo iterativo en las torres en muchas situaciones de construcción, calculando las coordenadas de los puntos sin deformar como la media de las obtenidas en cada una de estas situaciones.

- •

Tirantes: se tomaron las cargas de todos los tirantes que tenían célula de carga; esto es, los 8 últimos tirantes de cada voladizo junto con todos los tirantes instrumentados de forma definitiva [15].

Esta medición topográfica debía hacerse en unas determinadas condiciones. La ausencia de viento era una de las premisas principales, pues aunque este generaba una vibración en torno a una posición media, para la toma topográfica suponía una perturbación demasiado determinante. Otra era la hora del día, tal y como se ha comentado en el apartado 1.3.

Además, para evitar errores en la medición del extremo del tablero, que era el que marcaba la colocación de la siguiente dovela, una vez completada la medición de todo el tablero se volvía a medir la topografía de los 2 últimos diafragmas del voladizo.

Adicionalmente a las mediciones topográficas convencionales, se instaló en la obra un sistema de medición continua, que permitía conocer la posición de la punta de cada voladizo en todo momento, así como la posición de los 14 puntos a lo largo de cada uno de los pilonos. Con una estación total robotizada situada en el espigón del muelle de Dragados Off-shore (fig. 10), se leía de forma continua, cada dos minutos, la posición de unos prismas colocados en los extremos de cada uno de los voladizos. La información de esta estación total se conectó además al programa Merlín [15], a través del cual podía seguirse toda la instrumentación del puente, lo que permitió comprobar rápidamente las mediciones topográficas realizadas, conocer las oscilaciones que el viento o la temperatura producían en el tablero, y ver los movimientos instantáneos del puente en las fases intermedias.

Para que la comparación entre los datos tomados y los teóricos fuese homogénea, fue necesario verificar las diferencias entre las cargas previstas en el modelo y la realidad. Para ello se llevó a cabo un control exhaustivo de los siguientes puntos, tal y como se detalla en la referencia bibliográfica [7]:

- •

Secuencia constructiva seguida: debido a necesidades de obra, y aunque la secuencia dentro de un mismo voladizo era inalterable, al llevar el ciclo desfasado entre uno y otro voladizo siempre se ajustaba el orden de fases entre uno y otro a última hora. Por tanto, fue necesario sumar/restar fases previamente/aún no ejecutadas al proceso constructivo.

- •

Pesos estructurales añadidos: se comparaban los pesos de las dovelas izadas con las del modelo, actualizando las previsiones del mismo.

- •

Sobrecargas reales y cargas que se izaban con la dovela y luego se retiraban (provisionales): tanto las sobrecargas de la obra como las cargas provisionales nunca coincidían con las del modelo, a pesar del gran esfuerzo realizado para prever su localización en cada fase durante la fase previa de cálculo del proceso de construcción. Esto originaba movimientos muy importantes que era imprescindible calcular de manera exacta.

Por tanto, la cantidad de información suministrada en cada punto de control era muy grande, y se centralizó en un único fichero donde se incluía:

- •

Control topográfico del tablero y de la torre.

- •

Comprobación topográfica de la medición de los 2 últimos diafragmas del tablero.

- •

Comparación entre las sobrecargas y las cargas provisionales reales y teóricas del modelo.

- •

Control de pesos de las dovelas izadas, comparándolos con los pesos del modelo.

- •

Control de fuerzas en todos los tirantes que tuviesen célula de carga.

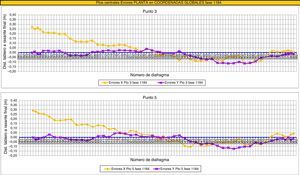

Una vez suministrados todos los datos y calculados los cambios en las previsiones del modelo de acuerdo a los cambios en el proceso constructivo y las cargas y sobrecargas reales, se pasaba a comparar en todo el puente la situación real topográfica con la situación teórica a lo largo de los 4 puntos de control en la losa superior del tablero y de los 14 puntos de toda la torre. Para ello se realizó un programa de comprobación, donde se incluía:

- •

Comparación de la situación en alzado longitudinal y en planta (longitudinal y transversal) del tablero y movimientos longitudinales y transversales de la torre.

- •

Generación automática de las gráficas de situación para la fase seleccionada.

- •

Planteamiento de las correcciones necesarias a partir de las desviaciones obtenidas.

- •

Definición del posicionamiento de la nueva dovela izada.

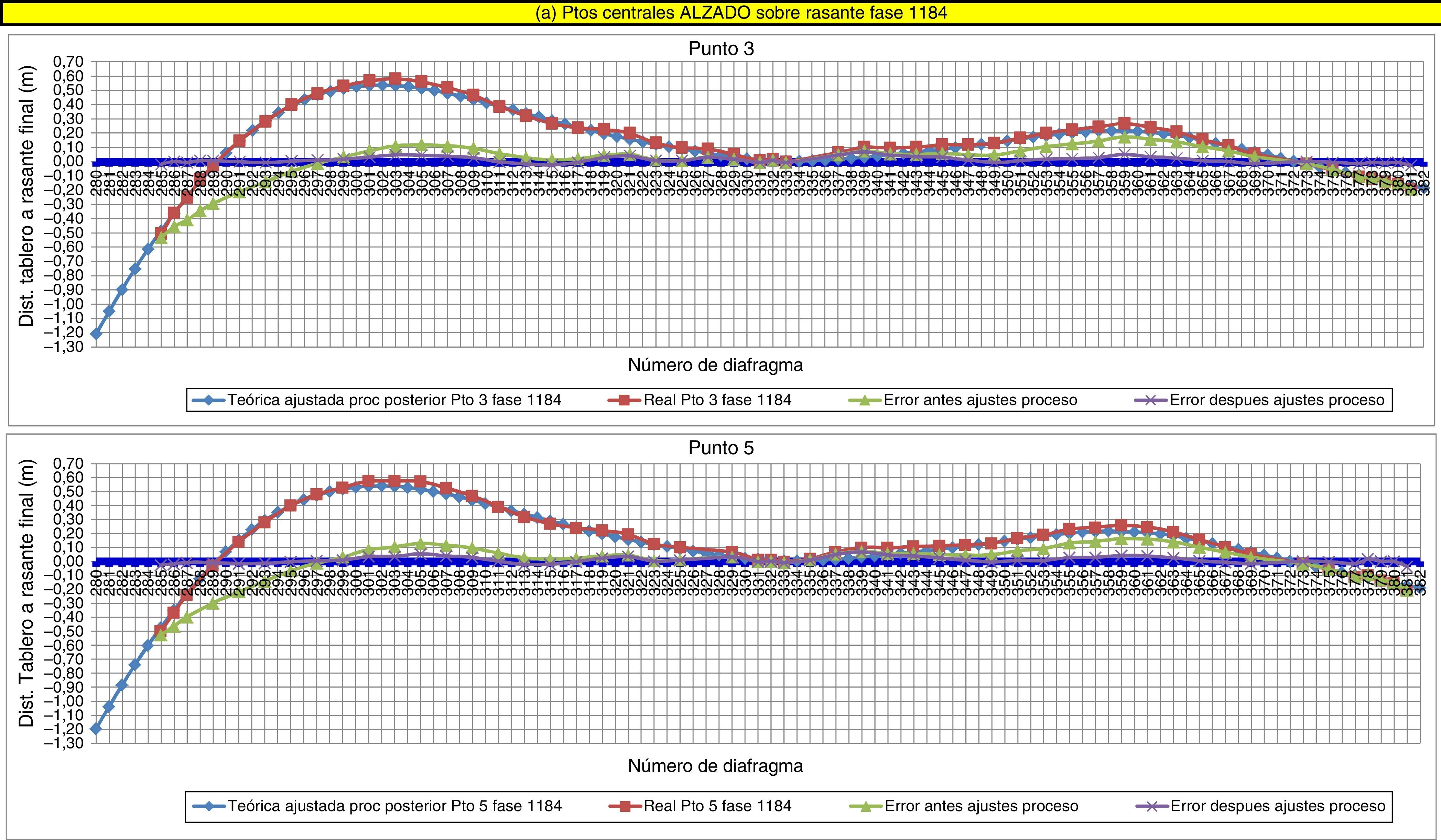

Una vez conocidas las desviaciones se planteaban ajustes, en primera instancia con los tesados/retesados de los tirantes no instalados todavía, y en segunda con retesados de los tirantes ya instalados, controlando en todo momento, a partir de las cargas reales suministradas de cada tirante, la situación final en servicio de cada uno. Estos ajustes no se realizaban en el momento, sino que lo que se planteaba era el efecto en la estructura de acciones futuras, ejecutándose después en las fases establecidas para ello. En la figura 11a se muestran las desviaciones en la fase 1184, que correspondía al final del ciclo de la dovela 14-d, con el frente derecho del tablero a 228,50m y el frente izquierdo del tablero a 238,50m de la torre P13 del muelle. Se observa que estas desviaciones en centro de vano del tablero llegaron a ser de 0,55m. Sin embargo, después de la corrección con los tirantes, las desviaciones ya eran mínimas y totalmente aceptables. En la figura 11b se muestran las desviaciones en la torre P13 del muelle. Transversalmente son nulas, longitudinalmente son un poco mayores, 0,22m antes de los ajustes y 0,12m después de los mismos. Las desviaciones finales en las torres han sido menores de 0,10m, valores totalmente aceptables al representar 1/1.850 para una torre de 185m de altura.

Este programa de comprobación estaba a disposición de todos los agentes de la obra, la dirección de obra, la asistencia técnica y la oficina técnica de Dragados, por lo que disponían en tiempo real de la situación real de la estructura, las previsiones de geometría y actuaciones a realizar a posteriori.

4.1.3Colocación de la dovelaCon la geometría del tablero se comprueba, entonces, si hay una desviación importante en rasante o alineación en planta respecto a la fase correspondiente del modelo, considerando todos los ajustes posteriores, en cuyo caso se calcula analíticamente cuál es el quiebro adicional que debe darse a la nueva dovela respecto a la anterior para corregir la desviación, teniendo en cuenta que:

- •

No solo había que considerar la situación actual del tablero, sino que se colocaba de acuerdo a conseguir desviación nula en el extremo de la nueva dovela teniendo en cuenta los ajustes de geometría a realizar a posteriori con cambio de cargas en tirantes, pero ya planteados en ese momento.

- •

No solo había que considerar la desviación en cota del extremo ya construido, sino, y más importante por el sistema de colocación de dovelas por ángulos, la desviación de la pendiente de salida del tablero ya ejecutado.

- •

Los gaps de soldadura debían ser aceptables, por lo que el quiebro adicional no debía ser grande. Si era necesario superar ese valor, se procedía a cortar el extremo de la dovela para dar el quiebro necesario y mantener los gaps de soldadura adecuados.

Una vez decidido el quiebro adicional en la junta, se completaba la ficha correspondiente de la dovela a izar. Este era un documento muy exhaustivo que se realizó de cada una de las 63 dovelas izadas con toda la información relevante:

- •

Información de la obra respecto al izado de la dovela, como peso de la dovela, configuración de balancines y trolleys[16].

- •

Geometría del montaje en blanco.

- •

Datos relevantes en el carro de izado como cargas en balancines y barras de anclaje.

- •

Información geométrica del montaje de la dovela (fig. 12).

Se puede afirmar que fue fundamental y un gran acierto colocar las dovelas en coordenadas relativas mediante un ángulo entre dovelas. De otro modo, se hubiese estado sujeto a las variaciones térmicas y al movimiento de sobrecargas sobre el tablero durante la colocación. Sin embargo, aunque de manera gravosa para el desarrollo de la obra, estos 2 problemas se podrían haber resuelto colocando la dovela a primera hora de la mañana y dejando las sobrecargas en una posición fija en ese momento, igual que se hacía para la toma de topografía. Sin embargo, lo que no tenía solución era la precisión del modelo, más relevante. De acuerdo a lo explicado en el apartado 1.1, en este puente, donde la magnitud de los movimientos, la fisuración de la losa y el ancho eficaz variable de la sección para cada fase hacen imposible precisiones del 100%, ajustes del 5% son más que adecuados; sin embargo, con movimientos de 2,73m se darían desviaciones de 0,14m. En caso de colocar la dovela en coordenadas absolutas «exactas», con una desviación de 0,14m se daría un quiebro adicional de 0,14/20,0 m=7mrad. Si luego esa desviación de 0,14m se anulase con los tirantes, el quiebro de 7mrad ya se quedaría cautivo en el tablero y no tendría solución.

Los elementos de acople definidos permitían modificar el ángulo entre dovelas fijado en el montaje en blanco mediante la colocación de galgas de distinto espesor en los dispositivos superiores e inferiores. Cuando la dovela estaba posicionada, se restituían los sistemas de acople definidos en el montaje en blanco, con las nuevas galgas se atornillaban las placas de los tubos a las placas que estaban soldadas a la dovela, se enhebraban las barras, se colocaban las nuevas galgas (fig. 13) y se procedía a dar el apriete a las barras. De esta forma la geometría de la nueva pieza respecto a la anterior quedaba asegurada. A continuación, se procedía a soldar un casquillo metálico en el centro del alma de las piezas a unir para inmovilizar los labios que se iban a soldar.

4.2Dovelas previas al bloqueoEn las dovelas previas al bloqueo con otras partes del tablero las exigencias del apartado 2.1 cambiaban mucho. Las exigencias en alzado seguían siendo las mismas, pero en planta eran mucho más estrictas, ya que había que enfrentar para la soldadura 2 dovelas, con toleraciones ya mínimas. Por tanto, el procedimiento de análisis y colocación se completó con un protocolo adicional.

Al contrario que para el alzado, las correcciones en planta, tal y como se comentó en el apartado 2.2, requieren de variaciones de gaps de soldadura muy grandes, casi siempre inaceptables. Esto hizo que se plantease un corte de dovela como procedimiento estándar, aunque no siempre hizo falta. Se siguió este procedimiento especial para las 2 últimas dovelas de cada voladizo antes del cierre, de manera que con la primera se ajustaba la posición en planta y con la segunda el ángulo de llegada al bloqueo.

4.2.1Datos para el control geométricoLos datos iniciales necesarios para este ajuste ya estaban incluidos en el procedimiento estándar. El dato a utilizar más relevante ahora era la geometría real de fabricación, suministrada de manera estándar en la ficha de la dovela. La única consideración adicional es que se medían los bordes del tablero en todos los puntos relevantes, los 4 de la losa superior y 2 más en la chapa de la losa inferior.

4.2.2Análisis de la situación y ajustes posterioresEn este caso, se hacía un cálculo adicional con la geometría de fabricación en la campa. A esta se le añadía la deformación bajo su peso propio suspendida de las unidades de izado del carro, y se hacía un montaje virtual de la dovela, estableciendo el posible corte a efectuar. En este punto se establecían los ángulos de colocación en alzado y en planta, pero teniendo en cuenta que la primera colocación de la dovela en altura era sin haber realizado el corte. Por tanto, si el corte a realizar era de X cm, la dovela se colocaría en primera instancia separada longitudinalmente X cm de su posición final, dando los ángulos en esa configuración.

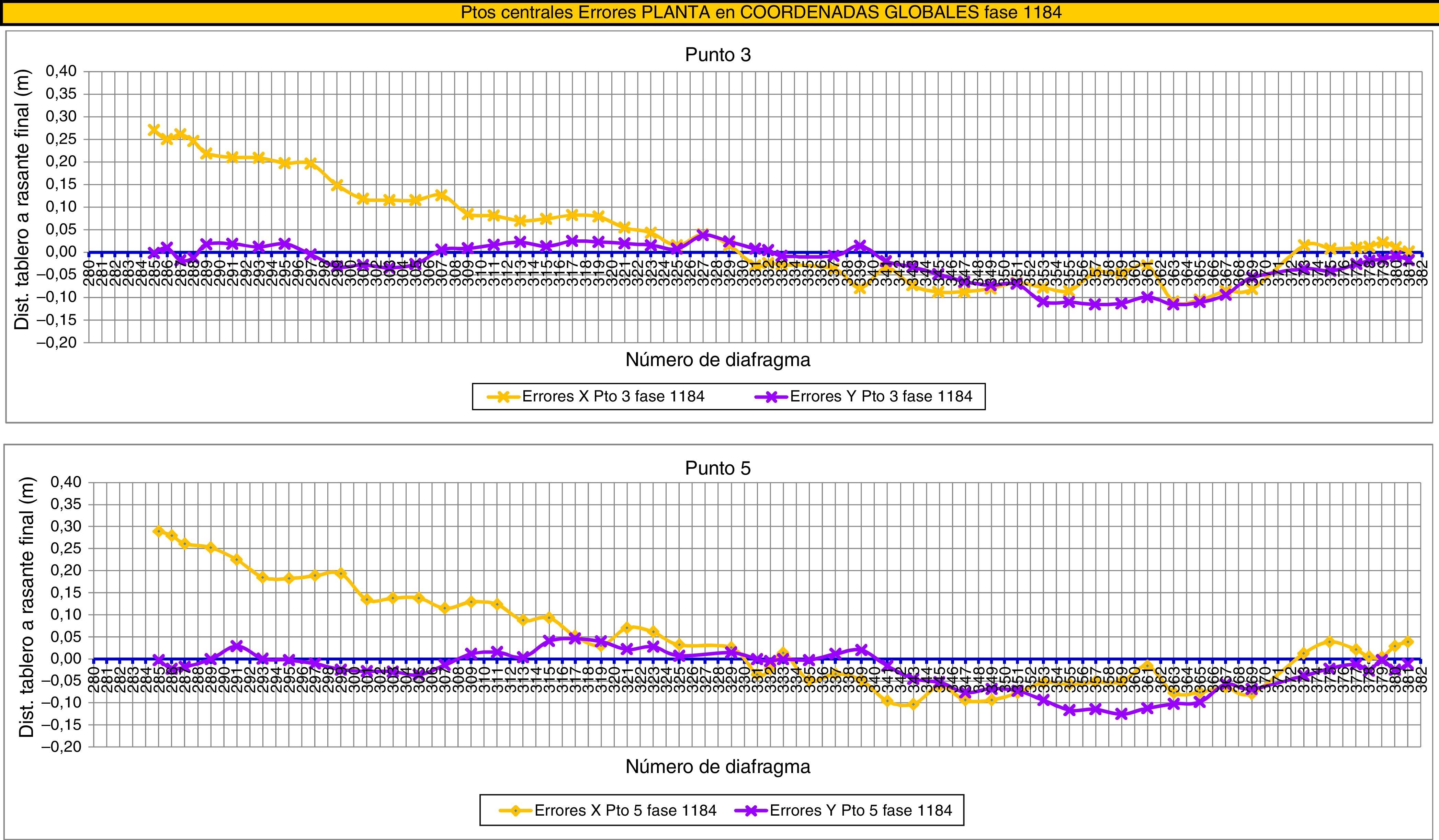

En la figura 14 se indican las desviaciones de geometría en planta en la misma fase que en la figura 11. Respecto de la desviación longitudinal, debido a los cortes de algunas dovelas, necesarios para el acople y la contracción de las soldaduras, el voladizo estaba ligeramente corto; esto ya se había tenido en cuenta dejando un sobrelargo en las últimas dovelas de cada voladizo para poder ajustar la longitud. Respecto de las desviaciones transversales, llegó a haber desviaciones de 0,12m; sin embargo, en el frente derecho ya no había desviaciones transversales, cuando solo quedaba ya una dovela estándar por izar, la 15-d.

4.2.3Colocación de la dovelaA continuación se izaba la dovela y se colocaba de acuerdo a la ficha de la dovela, como siempre, teniendo en cuenta los ángulos en alzado y planta, pero en este caso con la dovela separada X cm. Se comprobaban los gaps de soldadura, verificando la geometría de la campa y los cálculos realizados. Además, para mejorar la precisión de topografía (apartado 1.1.3), se añadió una segunda medición en coordenadas locales comprobando la distancia entre los bordes con cinta métrica, comparando y verificando ambas medidas.

En este caso, para comprobar la geometría en planta había que trabajar además en coordenadas absolutas, ya que no había capacidad de regulación con los tirantes. Por tanto, esta comprobación final antes de dar el corte se hizo a primera hora de la mañana con sobrecargas fijas para evitar los desplazamientos transversales por gradiente térmico.

Una vez comprobada la geometría, se procedía a dar el corte y a aproximar la dovela exclusivamente con un movimiento longitudinal de X cm. En este punto se volvían a comprobar los ángulos, pero ya a cualquier hora para evitar perder tiempo adicional.

5Ajustes realizados5.1Ajustes después de los primeros tirantesLa ventaja de no tener el tablero empotrado en la riostra de la torre, una vez instalados los 4 primeros tirantes, hacía que además de subir o bajar el extremo del tablero variando la carga de los tirantes se pudiese girar a voluntad. Por equilibrio, si se aumentaba la carga de una pareja de tirantes de manera activa, la otra pareja de tirantes aumentaba su carga en la misma cantidad, aunque de manera pasiva. Esto implicaba que el extremo del tablero donde se aplicaba el incremento activo de carga subiese, y el extremo contrario bajase para poder incrementar la carga de los tirantes de manera pasiva. La torre se quedaba exactamente igual. De esta manera, el primer ajuste se dio una vez instalados los 4 primeros tirantes y soltado el empotramiento en la riostra, con 2 ecuaciones (tesado activo de cada pareja de tirantes) y 2 incógnitas (movimientos deseados en la punta). Para ello, en la primera instalación de tirantes se planteó de inicio un decremento en la carga total instalada, para luego poder incrementarla, fuese de manera pasiva o activa.

Del mismo modo, y una vez instalados los 12 primeros tirantes, se planteó de inicio un ajuste de los mismos, con la misma filosofía. A partir de este momento, y puesto que ya solo se ajustaban las cargas de los tirantes de la punta, eran los tirantes previos de cada voladizo los que cogían la carga del tirante ajustado; ya no había giros del tablero sobre la riostra.

5.2Ajustes antes de la llegada a las pilas lateralesAntes de llegar a las pilas laterales del vano de compensación, la estructura en voladizo se comportaba como un balancín, donde la torre sin apoyos adicionales daba flexibilidad extrema al sistema. Esa misma flexibilidad era la que permitía contrapesar ligeramente el extremo para ajustar la torre y cambiar las cargas en los tirantes para ajustar el extremo del tablero. Es importante resaltar que hasta este punto las cargas en tirantes no afectaban a los esfuerzos en la torre, y por lo tanto tampoco a su geometría, más que de manera local en los armarios superiores de la misma. Solo podría haber un pequeño efecto no lineal, pero no tenía importancia. Por tanto, de alguna manera se podría decir que había 2 problemas ajustables de manera «independiente», la geometría de la torre con un ligero contrapeso y la del tablero con las cargas en tirantes y el mismo contrapeso. En cualquier caso, había 2 soluciones a aplicar y 3 variables a ajustar (el extremo de la torre y de los 2 voladizos del tablero), por lo que la solución tenía que ser de «compromiso». Para dar una idea de la flexibilidad del sistema, añadiendo 100kN en el extremo del voladizo lateral, a 198,50m de la torre, la punta del tablero bajaba 6,3cm y la punta de la torre se desplazaba horizontalmente 3,7cm.

En este caso, el contrapeso no tenía que ser permanente; de hecho, se utilizó el camión-grúa de 250kN para ajustar la geometría antes del bloqueo con la pila lateral. Una vez unido el tablero a dicha pila lateral, el eliminar esta carga provisional simplemente aumentaba o disminuía la carga vertical en la pila lateral.

En cualquier caso, y para llegar de manera «perfecta» a la dovela apoyada sobre la pila, se estableció de inicio un retesado progresivo de las 3 últimas parejas de tirantes del vano lateral justo antes del bloqueo, de manera que se fueron ajustando los valores de cada retesado para llegar con distancia vertical entre ambos bordes menor de 1cm.

5.3Ajustes antes de los cierresUna vez llegados a las pilas laterales, el efecto de un peso en el extremo del tablero ya era despreciable a efectos de ajustar geometría. Por otro lado, los ajustes de cargas en tirantes ya variaban la carga axil de la pila de compensación y el momento en la cimentación en la base de la torre. Por tanto, era necesario controlar todos estos puntos de manera simultánea, esto es, ahora toda la geometría y esfuerzos estaban «acoplados».

En cualquier caso, solo se hicieron ajustes de los tirantes del extremo del voladizo para ajustar la geometría de la punta, excepto un ajuste más general antes de cerrar el puente en centro de vano o con los viaductos de aproximación. Este se hizo con gato de pesaje en muchos casos. La capacidad de la rosca de los anclajes activos de tirantes, situados en la torre, era de 200mm. Previendo que retesar se podía hacer con el gato monocordón, con el límite inferior de 45mm para no acuñar el cordón sobre la zona ya dañada, y destesar solo se podía hacer con el gato completo de pesaje, se distribuyó la rosca de los anclajes en 45mm para retesado y 155mm para destesado. En el ajuste global antes de los cierres se bajó unos 10cm la zona a cuartos de luz de las torres, dejando por tanto la rosca de los tirantes seleccionados más equilibrada.

Por si acaso, los extremos de los cordones se cortaron al final, cuando ya estaba claro que no era necesario hacer ningún retesado final de importancia.

5.4Ajustes finalesPor último, una vez concluido el puente y antes de empezar a colocar la carga muerta, se hizo una comprobación de geometría final para evaluar el espesor de pavimento necesario en cada punto y la geometría de colocación de la imposta y la pantalla antiviento. En este caso ya no era suficiente con los 4 puntos de la losa superior, sino que se seleccionaron 12 puntos, incluyendo los bordes de cada una de las calzadas y puntos intermedios en las juntas de las losas prefabricadas.

El tiempo necesario para tomar todos estos puntos cada 5,0m era muy grande; para evitarlo, se consideró que la geometría de la sección transversal en los puntos alejados más de 60,0m del extremo ya era invariable a estos efectos. Por tanto, se tomaron los 12 puntos de la sección en las secciones alejadas de la punta a medida que se iba completando el tablero. Al final se tomó una topografía completa con los 4 puntos de siempre, y se ajustaron los 12 puntos de cada sección a estos 4 puntos de referencia.

Con ello se disponía de una malla donde se estimaba el espesor de pavimento en cada punto. El problema principal fue que el efecto de poner por desviaciones de geometría un espesor medio de pavimento distinto del previsto desplazaba verticalmente el tablero tanto como las desviaciones a ajustar. Por tanto, se hizo un trabajo intenso iterativo ajustando ligeramente los parámetros de trazado de manera que el espesor medio de pavimento fuera en todo el puente de 8cm, independientemente de las variaciones de espesor local en algunas zonas. No fue necesario aplicar ningún ajuste adicional con tirantes en ese instante.

6ConclusionesLas principales conclusiones extraídas a partir del control geométrico durante la construcción del puente atirantado sobre la Bahía de Cádiz son las siguientes:

- •

Las características de este puente lo hacen especialmente flexible durante la construcción debido a la configuración longitudinal y seccional de la estructura junto con el proceso constructivo seleccionado con avance en voladizos cuasi-simétrico y dovelas de gran tamaño y peso; además, hay incertidumbres prácticamente imposibles de ajustar desde el punto de vista del modelo en un proceso como este con 1275 fases constructivas e innumerables cambios de sobrecargas y secuencias de proceso constructivo.

- •

Es absolutamente fundamental hacer un montaje en blanco muy cuidadoso de las dovelas en campa para que la colocación sea más sencilla, evitando la toma de decisiones en altura y tratando, en la medida de lo posible, de reproducir la geometría de fabricación.

- •

Esta flexibilidad e incertidumbres del modelo estructural complican sobremanera el control geométrico. Sin embargo, gracias a los tirantes y a un control exhaustivo de la geometría durante todo el proceso de construcción, se ha podido conseguir ajustar todas las desviaciones que se han ido produciendo, sin condicionar ni el transcurso de la obra ni la situación final de la estructura.

- •

Es imprescindible disponer las dovelas con un ángulo de colocación relativo al tablero ya construido. Intentar colocar respecto de las coordenadas absolutas retrasaría mucho la obra al tener que comprobar la geometría de izado a primera hora y con la multitud de diferentes sobrecargas sobre el tablero en una posición determinada. Además, se introducirían quiebros imprevistos en la rasante como consecuencia de la diferencia de funcionamiento del modelo respecto de la realidad, incluso con muy buenos ajustes de funcionamiento del modelo.

- •

El conocimiento de los pesos reales y de todas las cargas que gravitan sobre el tablero (sobrecargas de construcción) es fundamental para controlar la geometría del tablero que se va construyendo.

- •

En un puente de gran luz como el que se ha descrito, las variaciones de peso del pavimento provocan desplazamientos verticales del mismo orden que las desviaciones que se quieren corregir. Por tanto, hay que mantener el espesor medio prefijado a la hora de establecer la geometría de ejecución del tablero, con independencia de que localmente haya zonas con espesores mayores o menores que el espesor inicial.