Con la puesta en servicio del Eje Atlántico de Alta Velocidad entre Pontevedra y A Coruña, en la primavera de 2015, el viaducto sobre el río Ulla se ha convertido en el récord del mundo en la tipología de celosía mixta de alta velocidad con tres vanos de 225+240+225m que superan al del puente de Nantenbach sobre el río Main, en Alemania, que ostentaba el récord desde su conclusión en 1993 con 208m de luz.

Este artículo describe con detalle la concepción y las principales particularidades del viaducto, el novedoso sistema de control de calidad de la ejecución implementado con gran éxito, así como los complejos y singulares procesos constructivos empleados para la ejecución del tablero y de las cimentaciones de las pilas en el cauce, junto con los excepcionales medios auxiliares que ha sido necesario fabricar ex profeso para su ejecución.

With the commissioning of the Atlantic High Speed Railway Line between Pontevedra and A Coruña, in the spring of 2015, the viaduct over the river Ulla has achieved the world record in the typology of high speed composite truss bridge, with three main spans of 225+240+225m. This exceeds the Nantenbach Bridge over Main River in Germany, which held the record since its conclusion in 1993 with a 208m span.

This article describes in detail the design and the main features of the viaduct, the new system of quality control of the execution implemented with great success. A description is also presented on the complex and outstanding construction processes used for the execution of the deck of the bridge and the foundation of the piers located on the river, with the exceptional temporary works that have been fabricated ex profeso for the execution.

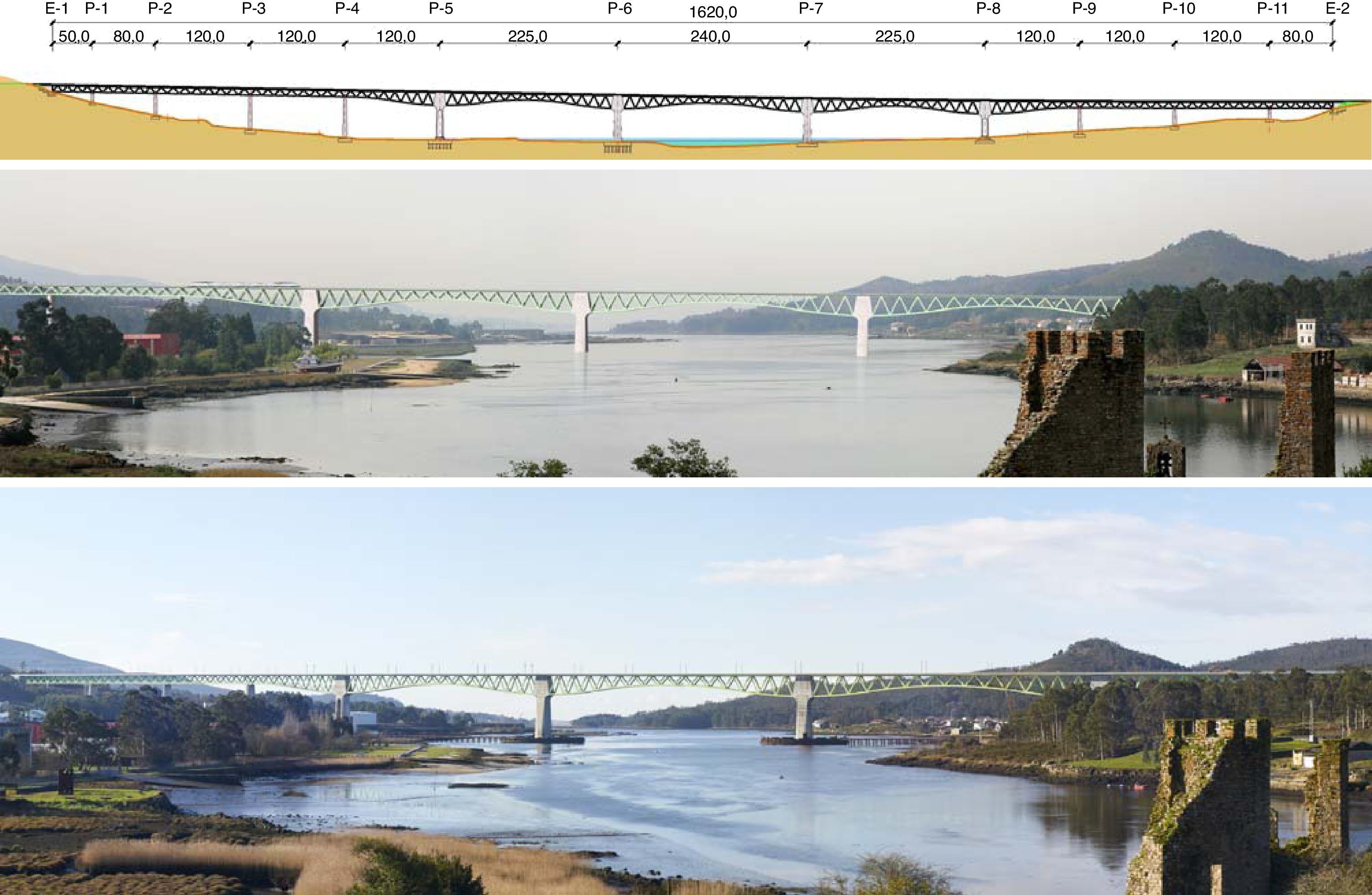

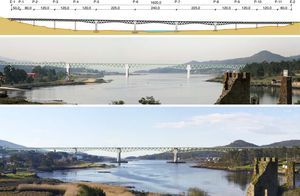

El viaducto sobre el río Ulla, en la desembocadura de la ría de Arosa, constituye la actuación de mayor alcance del Eje Atlántico de Alta Velocidad entre Pontevedra y A Coruña, y tras su conclusión y puesta en servicio se ha convertido en el viaducto mixto en celosía de alta velocidad con los 3 vanos centrales de mayor luz del mundo [1].

Su ubicación, próxima al estuario de la ría de Arosa, en un entorno natural de extraordinaria belleza y sometido a especiales condicionantes medioambientales, aconsejó a la Dirección General de Ferrocarriles la convocatoria de un concurso restringido de ideas. La solución presentada por IDEAM resultó la ganadora y se desarrolló en el proyecto constructivo, orientando la solución a resolver la siguiente problemática:

- •

Cuidar la estética de la solución y su integración medioambiental en el entorno.

- •

Reducir el número de pilas en el cauce, siempre dentro de la viabilidad de los viaductos de alta velocidad y de unos costes de ejecución asumibles.

- •

Plantear procesos constructivos lo más independientes del cauce y de sus riberas.

- •

Buscar la máxima transparencia y mínimo impacto visual en el entorno paisajístico.

La relevancia de la actuación y su inevitable afección paisajística obligaron a la búsqueda de un diseño insertado e integrado adecuadamente en el entorno, resultando incluso enriquecedores del mismo. La belleza, las cualidades ambientales y la variedad de matices de la ría orientaron la solución hacia la búsqueda de un diseño en celosía muy transparente, con una transición de cantos serenos, con un cambio de curvatura y forma de vientre de pez cercano a las pilas del cauce, que permitiera al tablero del puente pasar «flotando» sobre la ría (figs. 1 y 2), rompiendo con las variaciones de canto clásicas picudas que remarcarían con demasiada rotundidad su apoyo puntual en las pilas centrales.

Los colores elegidos —el color gris perla claro del hormigón y el acero de la celosía pintado en tono verde claro— permiten garantizar la discreta y elegante inserción del viaducto en el paisaje circundante, donde predominan los colores verdes de los bosques y azules grisáceos del río, tamizados y matizados por los reflejos brillantes de los días luminosos o las brumas y nieblas frecuentes en esta tierra.

2Concepto estructural y descripción del viaductoLos condicionantes descritos en el apartado anterior orientaron la solución hacia una celosía mixta continua de canto variable, con doble acción mixta en las zonas de flexión negativa, tres grandes vanos principales de 225+240+225m de luz y vanos tipo de acceso de 120m de luz, lo que supone un vano principal con una luz un 20% superior al anterior récord del mundo de su tipología, el puente de Nantenbach sobre el río Main [2], en Alemania, con un vano central de 208m de luz.

El viaducto tiene una longitud total de 1.620m con una distribución de luces de 50+80+3×120+225+240+225+3×120+80m (fig. 1), y se disponen dos juntas con aparato de dilatación de vía en ambos estribos.

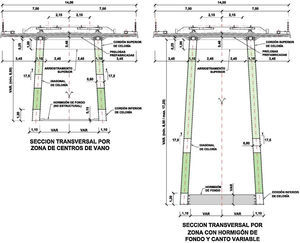

Los cinco vanos principales de canto variable (fig. 2) tienen 17,90m de canto total sobre apoyos (17,5m de canto de metal) y 9,15m (8,75m de metal) en centro de vano. Los vanos de los tramos de acceso, con luces tipo de 120m, mantienen la sección tipo en celosía mixta pero con canto constante de 9,15m de canto total.

Las cuatro pilas centrales (P-5 a P-8), de cuidado diseño en forma de copa, se vinculan rígidamente a la celosía mixta del tablero, configurando un pórtico mixto con la suficiente rigidez en los tres vanos centrales, de 225+240+225m (fig. 2), para hacer frente a las exigencias de deformación de la alta velocidad bajo la acción de sobrecargas que actúan sobre vanos alternos.

La rigidez de las cuatro pilas principales se ha optimizado de forma que, al mismo tiempo que confieren la necesaria coacción frente a los giros del tablero, controlan el nivel de flexión que, a través del efecto pórtico, se transmite a la cimentación de las pilas, evitando así su sobredimensionamiento [3].

Por ello, las pilas principales laterales (P-5 y P-8, fig. 2), situadas en el extremo exterior de los pórticos de 225m de luz, se han proyectado con dos tabiques exentos empotrados en la cimentación y cabeza de pila. Se han controlado así los niveles de empotramiento a flexión derivados de la fuerte descompensación de luces, de 225 y 120m, de los vanos de tablero adyacentes, así como las flexiones derivadas de los desplazamientos impuestos en cabeza de carácter térmico y reológico, sensiblemente superiores a los de las dos pilas centrales (P-6 y P-7) a causa del considerable incremento de su distancia al punto neutro de desplazamientos, del orden de 350m.

El resto de las pilas de los vanos de acceso son convencionales, con sección rectangular con sección hueca y dimensiones variables en longitudinal y transversal. Los apoyos del tablero sobre dichas pilas son aparatos de apoyo esféricos libres longitudinalmente y con desplazamiento transversal impedido en uno de ellos.

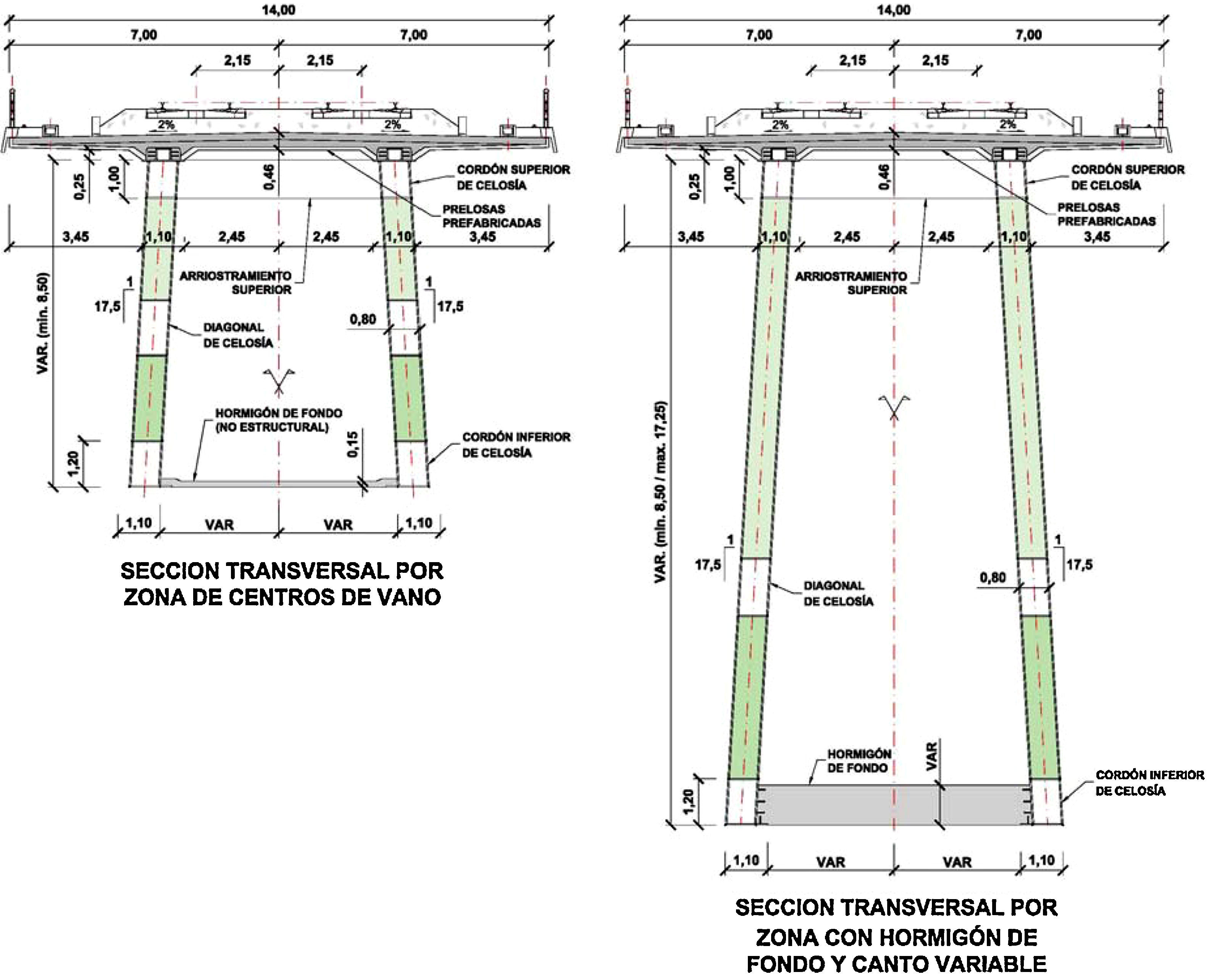

La celosía tipo Warren se modula en segmentos de 15m con los nudos del cordón superior separados en transversal 6m y las diagonales inclinadas en la zona de canto constante unos 45° respecto de la horizontal. Los cordones superior e inferior son paralelogramos formados por chapas de acero, con 0,80m de ancho y cantos de 1,00 y 1,20m, respectivamente. Las diagonales tienen una sección similar a la del cordón superior.

Los cordones superiores presentan, soldada a su ala superior, una cabeza superior cerrada adicional, embebida en la losa de hormigón, a la que se sueldan los conectadores lateralmente, lo que permite aproximar el eje de transferencia de la conexión al baricentro de la losa superior, reduciendo así las flexiones parásitas por excentricidad en la citada conexión (fig. 3).

El acero de la celosía es de calidad S355-J2+N y S355-K2+N (para chapas superiores a 60mm) para los vanos de acceso y de calidad termomecánica S-460-M y S-460-ML (para chapas superiores a 65mm) en los tres vanos centrales de canto variable y mayor luz.

La losa superior tiene un canto variable entre 0,46 y 0,25m, y el hormigón in situ, HA-35, se ejecuta sobre prelosas prefabricadas colaborantes con el ancho completo de la sección transversal.

El hormigón de fondo, HA-50, se ubica entre los cordones metálicos inferiores de la celosía, conectándose a los mismos para materializar la doble acción mixta en las zonas sometidas a flexión negativa. En las zonas de centro de vano se da continuidad al hormigón inferior con un cierre simplemente formal no estructural, para garantizar y facilitar las tareas de inspección y mantenimiento (fig. 4).

3Descripción del proceso constructivo de las cimentacionesLa geología de la traza muestra una sucesión de niveles en la que primero se encuentran unos suelos de recubrimiento de escasa compacidad, de origen coluvial en las laderas y aluvial en la ría, bajo los que se encuentra el sustrato rocoso granítico, más o menos alterado en su capa más superficial.

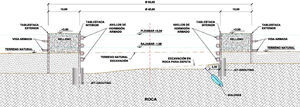

Los estribos y las pilas P1 a P4 y P8 a P11, con accesos sencillos por vía terrestre, se cimentan mediante zapatas apoyadas sobre el estrato granítico con una tensión media admisible de 1,00MPa. De las tres pilas situadas en la ría (pilas 5, 6 y 7), las dos primeras (pilas 5 y 6) se cimentan con encepados de pilotes de 1,5m de diámetro empotrados en el granito sano, mientras que la tercera (pila 7) se apoya en una cimentación superficial sobre el sustrato rocoso.

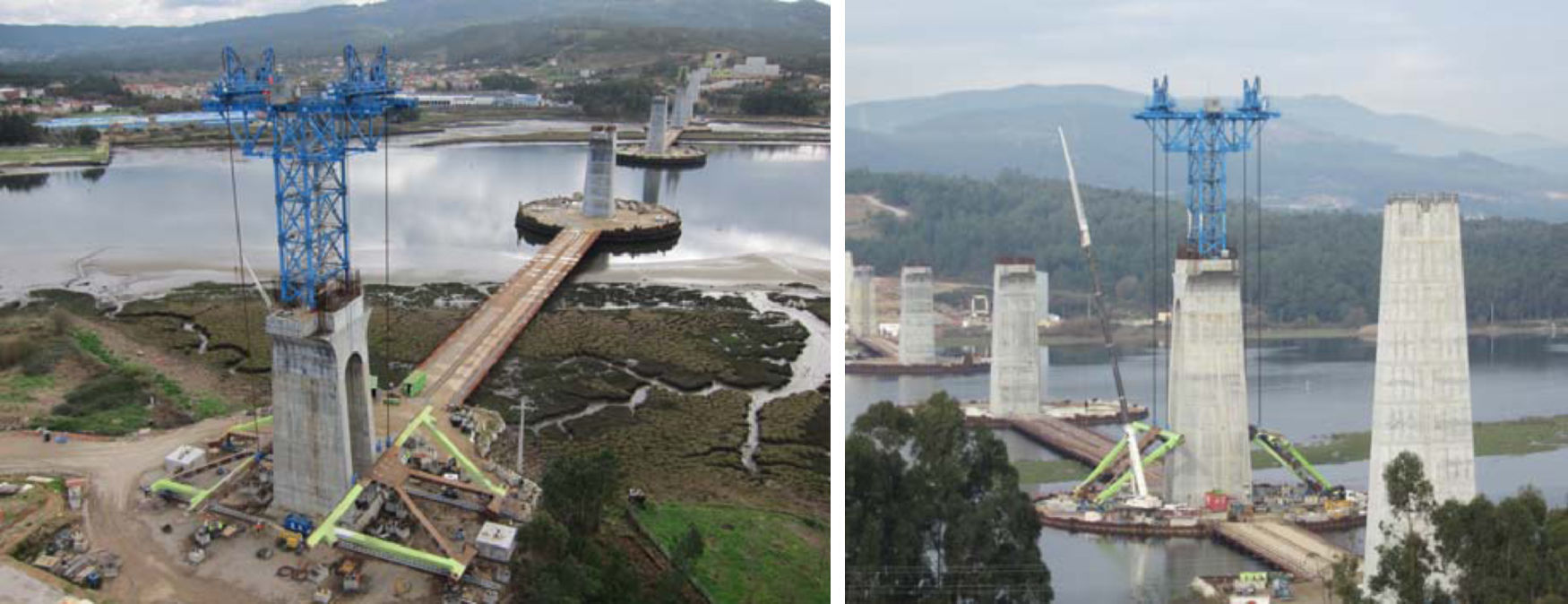

3.1Pantalán provisional de acceso a las cimentaciones en el caucePara el acceso a las cimentaciones de las tres pilas del cauce (fig. 5), así como para permitir el transporte de las dovelas metálicas del tablero y su posterior izado, se ejecutó un pantalán provisional que ha permitido realizar la obra casi íntegramente con medios terrestres, mejorando los rendimientos ostensiblemente y respetando las zonas de las márgenes protegidas medioambientalmente.

El tablero del pantalán está formado por una sucesión de vanos isostáticos metálicos de 6m de luz y 14m de anchura (fig. 6) que permiten separar el tráfico en dos carriles de 4,5m de anchura, una mediana de 1m y dos bandas laterales de 2m de anchura divididas en dos mitades, para la colocación de tuberías de suministro a los recintos y para la circulación de peatones. El tablero metálico se coloca a su vez sobre unos dinteles que se apoyan dos pilotes metálicos de sección tubular de 800mm de diámetro y 12mm de espesor, que se hincan mediante martillo de impacto hasta llegar a rechazo. La referencia [4] describe con detalle la sección tipo y el proceso constructivo empleado para la ejecución del pantalán.

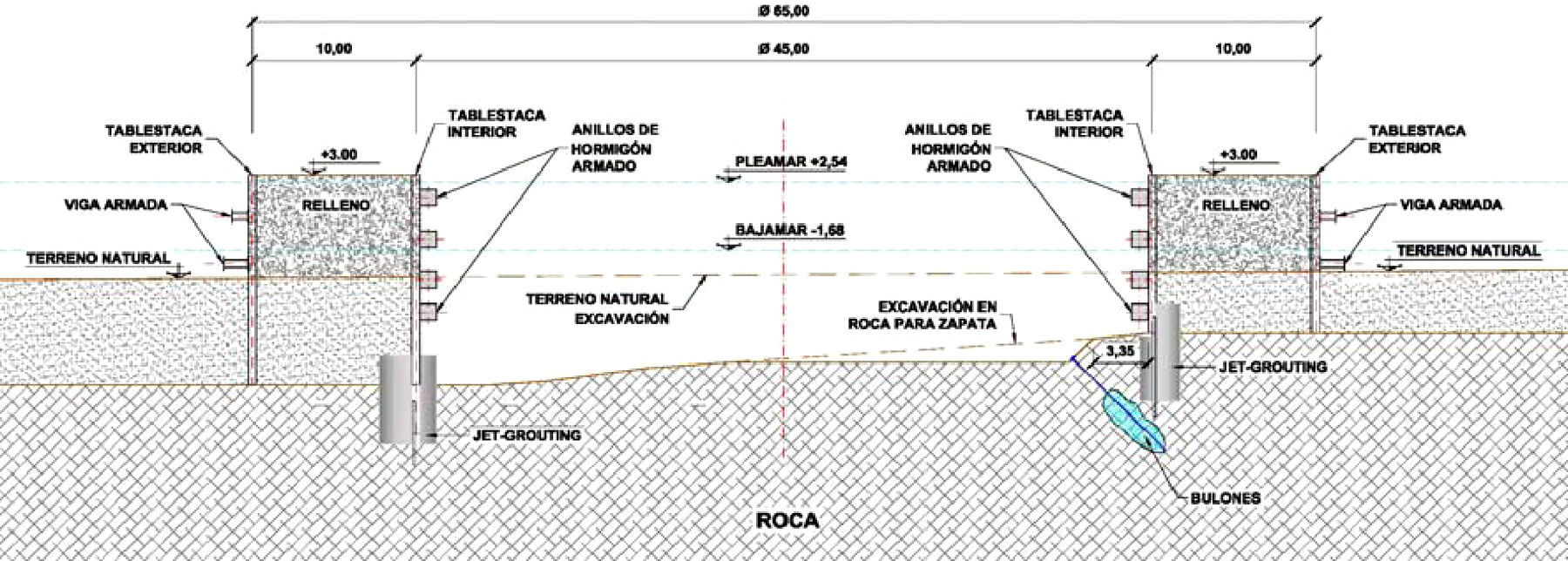

3.2Recintos provisionales de tablestacas en las cimentaciones en el cauceEn las tres pilas del cauce se ha construido un recinto provisional (fig. 5) para poder ejecutar las cimentaciones en seco por debajo del nivel del agua. A su vez los recintos se han empleado como plataforma de trabajo para ejecutar las pilas y permitir el transporte e izado de dovelas del tablero metálico.

Los tres recintos se han ejecutado mediante un doble anillo, concéntrico, de tablestacas metálicas separadas 10m entre sí de 62m de diámetro en P-5, 68m en P-6 y 65m en P-7, trabajando a flexión con arriostramientos circulares a distintos niveles [4]. Los exteriores son metálicos, trabajando a tracción, y los interiores son de hormigón armado, trabajando a compresión.

En las pilas 6 y 7 las tablestacas interiores se han hincado hasta la roca. La profundidad de excavación es de 8m en P-5, de 10,5m en P-6 y de 13m en P-7 (fig. 7), y en pleamar máxima la cota del nivel de la ría se sitúa a la +2,54m, muy próxima a la cota de la plataforma de los recintos (+3,0m). Esta importante profundidad libre de excavación, en el entorno de los 15m, unido a la presencia exterior de agua, ha obligado a realizar contenciones muy importantes de los recintos.

El recinto exterior se ha arriostrado mediante unos zunchos metálicos perimetrales compuestos por vigas armadas de acero S-355. En las pilas 5 y 6 se ha colocado un zuncho y en la pila 7 han sido necesarios dos (fig. 7).

Los arriostramientos comprimidos de las tablestacas interiores se han materializado mediante anillos de HA-40 y sección rectangular de 1,0×1,0 m. En las pilas 5 y 6 han sido necesarios tres niveles de arriostramiento (fig. 8), y en la P-7 han hecho falta cuatro.

Adicionalmente, en todos los recintos se ha ejecutado una doble corona de columnas de suelo tratado mediante jet-grouting alrededor del recinto interior de tablestacas que se ha empleado para sellar el contacto entre la roca y las tablestacas, evitando filtraciones. Además, en la pila 6 su misión ha sido también estructural, ya que se ha aprovechado la capacidad resistente de su forma circular para sustentar lateralmente la punta de las tablestacas.

En la pila 7 se necesitaba más resistencia para contener las puntas de las tablestacas interiores, ya que se descalzaban durante la excavación, por lo que se ha ejecutado un micropilote armado en el pie de cada una de las tablestacas para resistir este esfuerzo cortante (fig. 7).

3.3Ejecución de los recintos y de las cimentaciones en el cauceLa ejecución de los tres recintos de tablestacas se ha realizado hincando por vibración las tablestacas exteriores desde pontona y posteriormente se han arriostrado con los zunchos metálicos exteriores.

El relleno del recinto interior se hizo vertiendo el material desde camiones, con acceso por el pantalán, habiéndose dispuesto previamente un forro con un geotextil por el interior para reducir al máximo el escape de finos hacia la ría.

Posteriormente se hincaron las tablestacas de los recintos interiores desde la superficie del relleno, una vez concluido se realizó el tratamiento de superjet-grouting en los pies de las tablestacas y finalmente se ejecutaron los micropilotes (en el caso de la P-7) desde la plataforma.

La cimentación de la pila 5 se ha ejecutado mediante un encepado de 42 pilotes de 1,5m de diámetro y la de la pila 6 con 56 pilotes, empotrados 1,5m en el sustrato granítico de grado de meteorizacióni. En ambos casos los pilotes se han ejecutado desde la superficie del relleno del recinto a cota +3,0m. Se ha perforado al amparo de una camisa recuperable hasta llegar a la roca, evitando la utilización de lodos para evitar posibles fugas en la ría. La camisa se ha hincado bien hasta el contacto con el sustrato rocoso, más o menos alterado, o hasta el jabre de compacidad muy densa en los casos en que este ha aparecido. Una vez ejecutados todos los pilotes, se ha procedido a la excavación de los recintos (fig. 8), realizando los arriostramientos interiores correspondientes en cada escalón, y al descabezado de los pilotes (fig. 9) para proceder al ferrallado (fig. 10) y hormigonado de los encepados.

El encepado de la pila 5 tiene unas dimensiones de 30×24×4,5m (fig. 10) y el de pila 6, de 34,5×30,5×5 m. La cota inferior del encepado es la –5,0m para la pila P-5 y de –7,5m para la pila 6.

Dadas las dimensiones de los encepados, el mayor de 5.260m3, el hormigonado de los mismos ha sido una tarea de notable relevancia. El hormigonado de las cimentaciones de las tres pilas del cauce ha sido continuo, en algún caso durante más de 50h, y se han utilizado varios tipos de hormigones dependiendo de la zona del encepado. En los 0,7m inferiores se ha empleado HA-35 autocompactable para mejorar su puesta en obra en la zona de las densas parrillas inferiores de armado; en la zona intermedia del encepado se ha empleado HA-35 convencional vibrado, y en la capa superior, de un metro de profundidad, se ha empelado HA-35 con fibras para evitar la fisuración superficial. Además, en la zona central de entronque con el cáliz de la pila el hormigón empleado tiene la misma calidad que la pila, HA-70. Los pilotes, de hormigón HA-35, se han diseñado para trabajar a 8MPa en servicio.

La pila 7 se cimenta mediante una zapata de 27×24×5,25m. La cota de la cara inferior de la cimentación es la –8,6m. Se apoya sobre el sustrato granítico de grado de alteración menor o igual a iii mediante un relleno de hormigón pobre HM-15 trabajando a una tensión cobaricéntrica máxima de 0,76MPa, con una tensión de punta máxima de 1,00MPa (fig. 11).

Una vez ejecutadas las cimentaciones del cauce, se rellenan los recintos interiormente demoliendo los zunchos interiores y siguiendo, según se va rellenando, el proceso inverso al de su ejecución. Una vez finalizado el relleno, se extraen las tablestacas del recinto interior dejando las islas listas para el trasporte e izado de dovelas del tablero.

La cota superior de los encepados de P-5 y P-6 y de la zapata de P-7 queda por debajo del fondo natural del cauce del orden de un metro en su parte más superficial. Una vez concluido todo el tablero, se procede a la retirada del relleno interior, de los recintos exteriores y del pantalán, restituyendo el aspecto original de la ría.

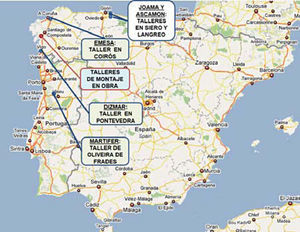

4Fabricación de la estructura metálica del tableroLa singularidad y complejidad de la estructura metálica del viaducto, así como el gran volumen de acero estructural, con cerca de 20.000t, indujo al Contratista a proponer a la Dirección de Obra el reparto de la fabricación entre dos grupos de talleres. Inicialmente se pensó en fabricar medio viaducto en los talleres de Ascamón y Joama, en Asturias, y la otra mitad en los talleres portugueses de Martifer. La complejidad de la obra y los plazos de ejecución obligaron posteriormente a la inclusión de dos talleres adicionales en Galicia: Emesa y Dizmar (fig. 12).

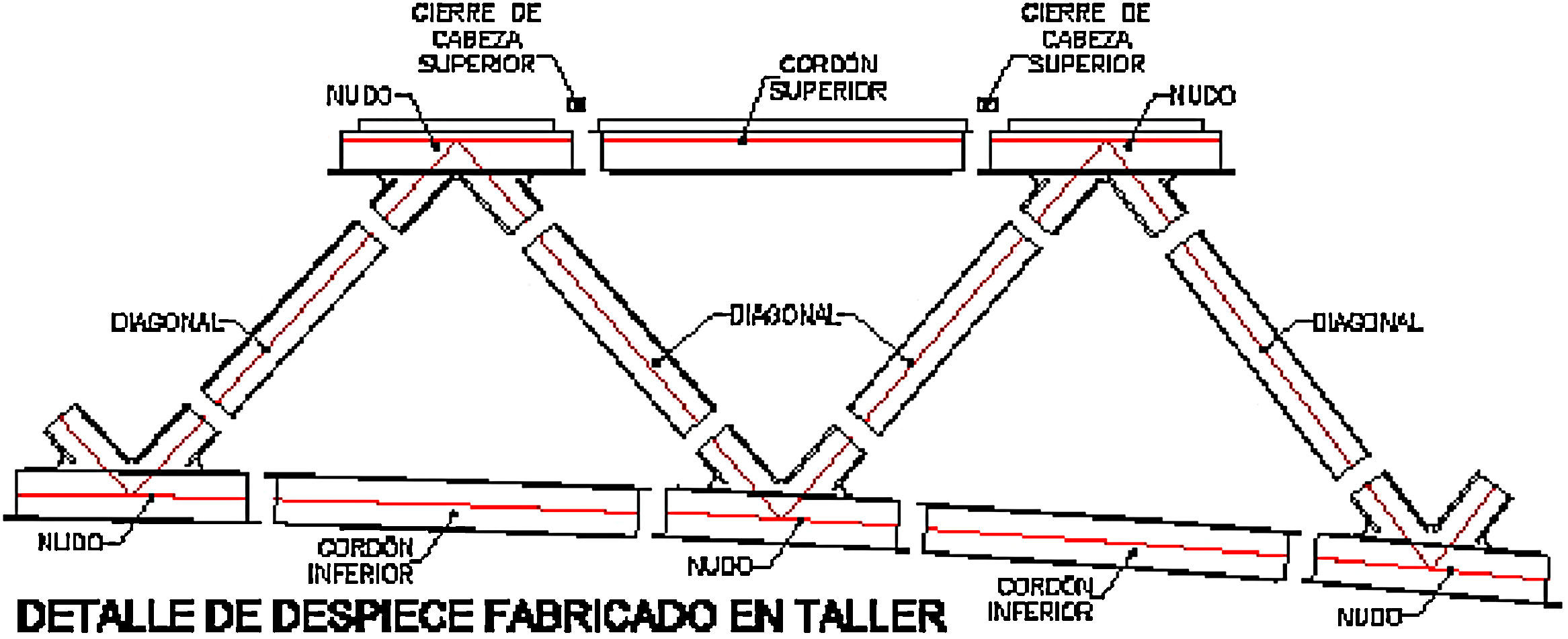

Con objeto de poder manipular, fabricar y transportar los elementos metálicos a obra, las celosías metálicas del tablero se concibieron desde la fase de proyecto descompuestas en los elementos simples siguientes (fig. 13): nudos superiores, cordones superiores, diagonales, nudos inferiores, cordones inferiores, montantes horizontales y arriostramientos en cruz.

Una vez ejecutados estos elementos individuales de cada dovela, en función de cada caso y previamente al transporte a obra, se sueldan en subconjuntos mayores: nudo+cordón, o nudo+cordón+nudo. Estos subconjuntos y el resto de elementos simples (diagonales, montantes y arriostramientos) se transportan a obra para posteriormente terminar de ensamblar, en los parques de montaje de obra, las dovelas de la celosía.

Para poder realizar las labores de ensamblaje de las piezas individuales y los subconjuntos armados en taller, se han tenido que ejecutar tres grandes talleres de ensamblaje de dovelas (fig. 14) con capacidad todos ellos para montar dovelas en obra de hasta 17,5m de canto, además de unas amplias zonas de acopio y montaje cerca del E-1, y en la sombra del viaducto entre las pilas P-9 y el E-2.

4.1Planteamiento y organización del control de calidad de la estructura metálicaEl Pliego de Prescripciones Técnicas Particulares (PPTP) del Proyecto establecía las bases generales que han servido para desarrollar en obra el control de ejecución de la estructura metálica [5]. La base de todo el sistema se fundamenta en asignar al Contratista la responsabilidad de acreditar la conformidad de la correcta ejecución de la estructura metálica, a través de su Programa de Control de Calidad, de acuerdo a los requisitos de las normativas de ejecución de estructuras metálicas, para lo cual el PPTP establecía la posibilidad de que el Contratista se encargase directamente de realizar, y acreditar, todo el control establecido en el Pliego o bien asumir como suyos los autocontroles del taller metálico y contrastarlos con al menos un 20% de ensayos y controles de contraste. El precio de la unidad incluía, por tanto, todos los costes relativos a la realización de estas tareas de control por parte del Contratista.

El marco de juego establecido en el PPTP ha obligado al Contratista a exigir a cada uno de los talleres a cumplir con el 100% de los requisitos de control establecidos en este, y a contar con una Entidad de Control independiente, con presencia permanente en los talleres y en la obra, que se ha responsabilizado de la acreditación, en su nombre, frente a la Dirección de Obra de la conformidad de la ejecución de la estructura metálica.

Esta Entidad de Control independiente ha supervisado y validado todo el proceso de ejecución de la estructura metálica en talleres y en obra, desde el encargo y recepción de los materiales, las homologaciones de soldadores y cualificaciones de los procedimientos de soldadura, pasando por la revisión de todos los controles de ejecución y ensayos no destructivos (END) que realizan los talleres.

Además de supervisar y auditar continuamente a los talleres metálicos y su sistema de control de calidad, la Entidad de Control del Contratista (Alfainstant y luego AMT) ha realizado al menos un 20% de controles de contraste. Estos controles de contraste no se limitan solo a repetir ensayos no destructivos (líquidos penetrantes, partículas magnéticas, ultrasonidos, o radiografías), sino que se ha incidido, de forma muy intensa, en la fase de control de ejecución: corte de chapas, preparaciones de bordes (biseles), controles dimensionales, controles visuales previos a la soldadura, controles geométricos y de los procesos de montaje en blanco, etc.

Adicionalmente al sistema de control del Contratista, la Dirección de Obra ha contado, además, con una Asistencia Técnica (TYPSA), en la que está incorporado el proyectista como asesor especializado en estructuras metálicas (IDEAM), así como con otra Entidad de Control de Calidad independiente (Applus), que se ha encargado de auditar todo el sistema de control de ejecución del Contratista, además de su contraste adicional (del orden del 20%), con el apoyo de un Laboratorio de Control que además ha realizado también END aleatorios de contraste.

Todo el sistema de control del Contratista ha quedado perfectamente recogido en tres Programas de Puntos de Inspección (PPI), de ejecución en taller metálico, de montaje en los talleres de obra y de montaje in situ en obra, en los cuales se establecen los porcentajes de control que realiza el taller metálico mediante su autocontrol, junto con los controles de contraste que realiza la Entidad de Control del Contratista.

El Plan de Aseguramiento de Calidad (PAC) del Contratista establece los sistemas y mecanismos de control, así como el organigrama y las funciones y responsabilidades de todos los agentes implicados en la fabricación y el control de calidad, y fija también los mecanismos para abrir incidencias de ejecución y no conformidades.

Una incidencia de ejecución es un fallo o no conformidad detectada por el taller metálico durante alguna de las fases del proceso de fabricación de la estructura metálica. Una incidencia se comunica siempre, independientemente de su importancia, a la Entidad de Control del Contratista y a la Entidad de Control de la Dirección de Obra. Si la importancia es menor, el taller metálico informa sobre la incidencia, la documenta y la resuelve, sin necesidad de tener que parar la producción. Si, en cambio, la incidencia presenta mayor transcendencia, se comunica a las dos Entidades de Control y se consensua la solución mediante la propuesta previa de reparación por parte del taller metálico y la Entidad de Control del Contratista.

Un fallo o defecto de ejecución detectado por la Entidad de Control del Contratista que el control de calidad del taller ha pasado por alto, implica una no conformidad.

Una no conformidad se puede abrir, también, si el taller metálico está detectando incidencias de ejecución de manera repetida en un mismo proceso, como por ejemplo un fallo repetitivo en el control dimensional de las piezas, o en el control de ultrasonidos de una soldadura tipo, ya que ello implica que algo está fallando de manera sistemática y requiere una actuación como el replanteamiento del proceso de ejecución o del proceso de control, con mayor calado que la simple reparación puntual de un fallo o defecto individual.

Ante una no conformidad abierta por el Contratista, se debe parar, documentar la no conformidad, analizar la causa y proponer no solo una solución puntual, sino una medida correctora que evite su repetición sistemática. Solo tras la validación de la propuesta por parte de la Entidad de Control de la Dirección de Obra se permite continuar con la reparación y la producción.

En cada uno de los controles establecidos en los PPI se establecen las normativas específicas de control, así como los criterios de aceptación de los controles. Este punto es fundamental coordinarlo antes del inicio de los trabajos, para que todos los estamentos implicados en el control de ejecución tengan claros los criterios para controlar y cuáles son los baremos que sirven para validar cada control específico. En el viaducto del río Ulla se ha decidido tender a un control basado en normas europeas (normas EN) y sus traducciones españolas (UNE-EN). Solo en los casos de no existir una norma EN se ha recurrido a alguna normativa específica de control diferente (principalmente americanas: AWS, etc.).

Finalizado el trabajo de soldadura, solo se autoriza la salida de cada pieza simple o subconjunto de los talleres metálicos, o de cada dovela metálica de las naves de montaje en obra, respectivamente, tras haberse documentado y acreditado por completo la conformidad de todos los controles de ejecución y todos los END establecidos en el PPI correspondiente.

4.2Desarrollo de los planos de taller de la estructura metálicaLa complejidad de la obra, la gran dispersión de talleres y los múltiples agentes implicados en el control han conducido a la necesidad de crear, por parte del Contratista, la figura del Coordinador de Ejecución de la Estructura Metálica, quien ha sido el principal interlocutor frente a la Dirección de Obra y su Asistencia Técnica en los aspectos relacionados con la estructura metálica. Entre otras, una de sus principales misiones ha sido la de coordinar cualquier tipo de propuesta técnica de adaptación, modificación o ajuste de algún detalle entre todos los talleres, unificando las propuestas.

Otro aspecto fundamental en el que se basa todo el control de ejecución es el sistema de aprobación y validación de los planos de taller de la estructura metálica.

Los talleres metálicos desarrollan los planos del proyecto en los planos de taller y las hojas de despiece. El responsable de acreditar la conformidad de los planos de taller y las hojas de despiece es el Contratista, quien a su vez ha contado con un consultor externo especializado que se ha encargado de realizar dicha labor. Una vez que los planos de taller se han aprobado, se remiten a la Asistencia Técnica de la Dirección de Obra, que supervisa los planos de taller y da su visto bueno o bien realiza las consideraciones que se estimen oportunas para su corrección.

La complejidad de la estructura metálica ha requerido un trabajo previo muy importante de estudio y desarrollo de una serie de detalles muy repetitivos, en común entre todas las partes implicadas, para el desarrollo de los planos de taller (talleres metálicos, Contratista y su Apoyo Técnico, junto con el Proyectista que asiste técnicamente a la Dirección de Obra), de manera que los planos de taller resuelven todos los encuentros, soldaduras, transiciones y detalles específicos, evitando así problemas futuros durante la ejecución. La referencia [6] describe con detalle el nivel de definición de los planos de taller de la estructura metálica del viaducto.

En ningún caso se han aceptado detalles tipo, adimensionales o tabulados, que no representen en verdadera magnitud los espesores, geometrías, ángulos de incidencia, separaciones libres, talones y biseles de las chapas en cada uno de los encuentros de soldadura específicos, evitando así un gran número de posibles problemas de ejecución.

Los 131 planos del proyecto, que definen con detalle la estructura metálica, se desarrollan en más de 6.000 planos de taller y cerca de 20.000 hojas de despiece, definiendo con toda exactitud cada una de las chapas, encuentros y soldaduras del puente. Este importante desarrollo de ingeniería ha resultado imprescindible para poder garantizar la correcta concepción de todos los detalles, que deben cumplir requisitos muy estrictos relativos a la resistencia a fatiga al tratarse de un viaducto mixto de alta velocidad.

4.3Desarrollo de planos con las secuencias de montajeAdicional al desarrollo de los planos de taller y las hojas de despiece, se han desarrollado planos de montaje para cada elemento tipo (nudos superiores, cordones superiores, diagonales, nudos inferiores, cordones inferiores, montantes superiores e inferiores y arriostramientos en cruz), definiendo en ellos:

- •

Las bancadas de montaje.

- •

El orden y la secuencia de ejecución de las soldaduras, incluso de los punteos para el armado.

- •

El procedimiento, el método y las posiciones de soldeo, y los pretratamientos térmicos en las soldaduras.

- •

Los elementos auxiliares necesarios para arriostrar provisionalmente las chapas de cada elemento.

- •

Los útiles de volteo de piezas, y todos aquellos elementos auxiliares necesarios para la manipulación.

- •

Todas las fases intermedias por las que pasa cada elemento simple, subconjunto o dovela durante el montaje.

Cualquier medio auxiliar soldado a un elemento definitivo del puente es susceptible de empeorar la categoría de fatiga de la pieza. Por este motivo se ha concebido la manipulación de cada elemento sin la necesidad de soldar medios auxiliares, gracias al diseño de unos útiles de izado y volteo (fig. 15) que permiten su reutilización en el resto de los diferentes nudos, cordones, diagonales, etc. Esta decisión se ha demostrado además muy acertada y eficaz dada la modularidad de la estructura, con multitud de elementos con geometría exterior idéntica.

De cualquier manera, en los casos en que ha sido necesario disponer orejetas para el montaje en obra de dovelas de mayores dimensiones, siempre se han definido en planos de taller con detalles adecuados a fatiga, y su retirada se ha realizado siguiendo los procedimientos específicos de retirada y reparación con un intenso control posterior.

4.4Empalmes de elementos simples y diseño frente a fatigaLas uniones entre cordones y nudos se han concebido mediante uniones que evitan 4 soldaduras en la misma sección transversal, decalando las uniones de alas y de almas, materializando una geometría que facilita la colocación de un elemento apoyado sobre el ya soldado. La figura 13 muestra cómo, en general, los nudos se arman con el ala inferior del arranque del cordón volada y con el ala superior retranqueada. Esta geometría se reproduce de forma inversa en los cordones para permitir un más sencillo ajuste y montaje, y evitar cuatro soldaduras en la misma sección (fig. 16).

Esta geometría permite además la realización de despieces con un cupón de ala superior del extremo de los cordones, lo cual facilita la ejecución de tres soldaduras a tope con penetración completa para sanearlas por dentro de la sección transversal, convirtiendo un detalle tipo de fatiga 71 [7] con chapa de respaldo en uno con categoría mínima de 80 con soldadura a tope y saneo de la raíz [7].

Es muy recomendable concebir la estructura metálica, siempre que sea posible, evitando el empleo de soldaduras con acceso solo por un lado, lo cual obliga irremediablemente al empleo de chapas de respaldo metálicas. Siempre que sea posible es conveniente ejecutar las soldaduras con acceso por ambos lados con detalles con preparación de bordes enX, o bien enV mediante el empleo de backing de respaldo provisional cerámico pero con el saneo posterior de la soldadura en la raíz, ya que la ejecución de soldaduras a tope con chapa metálica de respaldo, además de presentar una menor categoría de fatiga, puede generar una serie de problemas que se describen con detalle en [6].

En general, en un puente algo más convencional con sección transversal mediante vigas o cajones mixtos, como son los viaductos mixtos de Alta Velocidad Arroyo las Piedras [8] o de Archidona [9], las soldaduras a tope principales de almas y platabandas casi siempre son accesibles por ambos lados y, por lo tanto, no es necesario tener que recurrir a soldaduras ejecutadas por un solo lado con chapa de respaldo metálica. En cambio, en celosías sí es frecuente tener que recurrir a este detalle, dado que los empalmes entre nudos y cordones o nudos y diagonales suelen tener solo acceso desde el exterior y, por lo tanto, requerir de forma obligada el empleo de chapa de respaldo metálica.

En el viaducto del río Ulla, aunque siempre que ha sido posible se ha intentado minimizar este detalle, quedan muchas uniones, como las del empalme de diagonales con nudos (fig. 13) o las de cierre de cupones de alas en los empalmes de cordones con nudos, que hacen obligado el empleo del backing metálico. En la referencia [6] se describen con detalle las precauciones que es necesario adoptar para la ejecución y el control de ejecución de las soldaduras a tope con acceso por un solo lado con chapa de respaldo, de forma que se pueda garantizar que la categoría de fatiga del detalle realmente ejecutado corresponda con la categoría 71 acorde con UNE-EN 1993-1-9 [7].

4.5Detalles de fatiga en encuentros y transicionesCon una estructura en celosía con nudos cada 15m, los detalles de encuentros son muy repetitivos, con ligeros cambios en las dimensiones de las chapas a unir y en las soldaduras, por lo que es muy importante hacer una adecuada concepción con un diseño pensado en detalles con una adecuada categoría de fatiga.

Un claro ejemplo del desarrollo de los principales detalles muy repetitivos son los siguientes, que están completamente definidos desde el origen en los planos de taller para cada nudo:

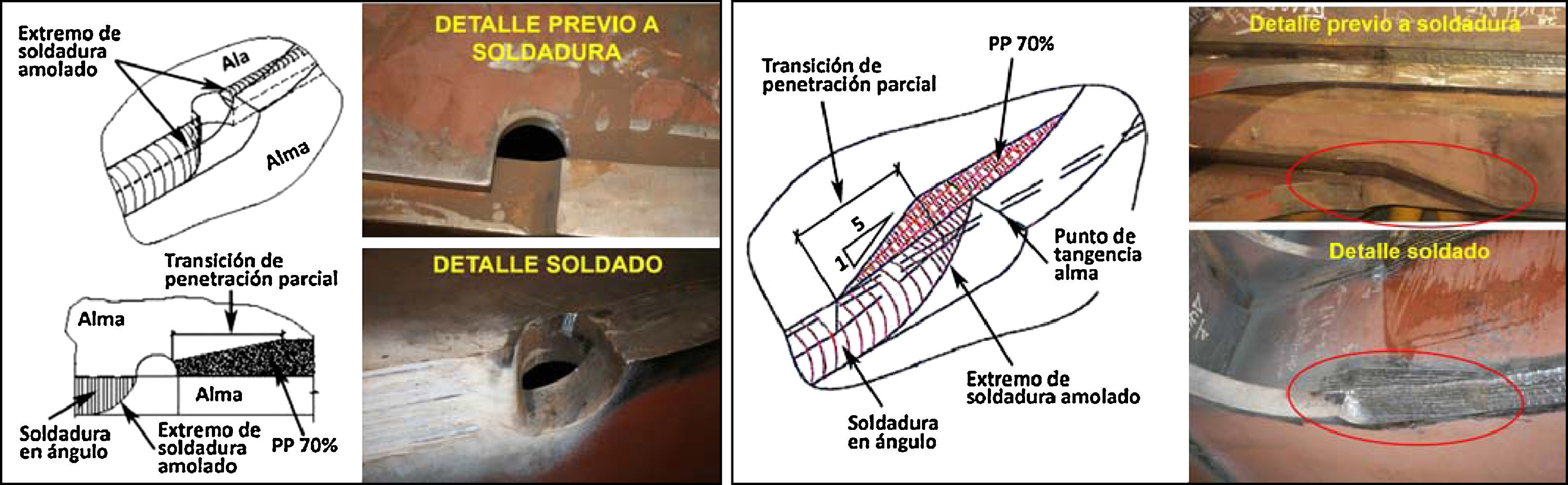

- •

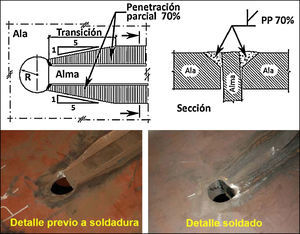

La imagen izquierda de la figura 17 muestra el detalle de transición de la soldadura en ángulo entre el ala y el alma de una diagonal o un cordón en su confluencia con el nudo de la celosía donde el ala de la diagonal o del cordón pasa a soldarse con el alma del nudo a penetración parcial, y aparece un doble ojal en planta y alzado, que se resuelve con transiciones y amolados suaves de los extremos de las soldaduras. Este detalle, adecuado frente a fatiga, obligaba al sellado de 12 ojales en cada nudo. Para evitar tal cantidad de chapas de sellado, que pueden convertirse en un punto débil frente a la durabilidad, se decidió hacer una transición suave con pendientes de 1/5 entre la soldadura en ángulo fuera de la parte central de un nudo y la soldadura con penetración parcial en la zona central del nudo, como se puede apreciar en la imagen izquierda de la figura 17.

- •

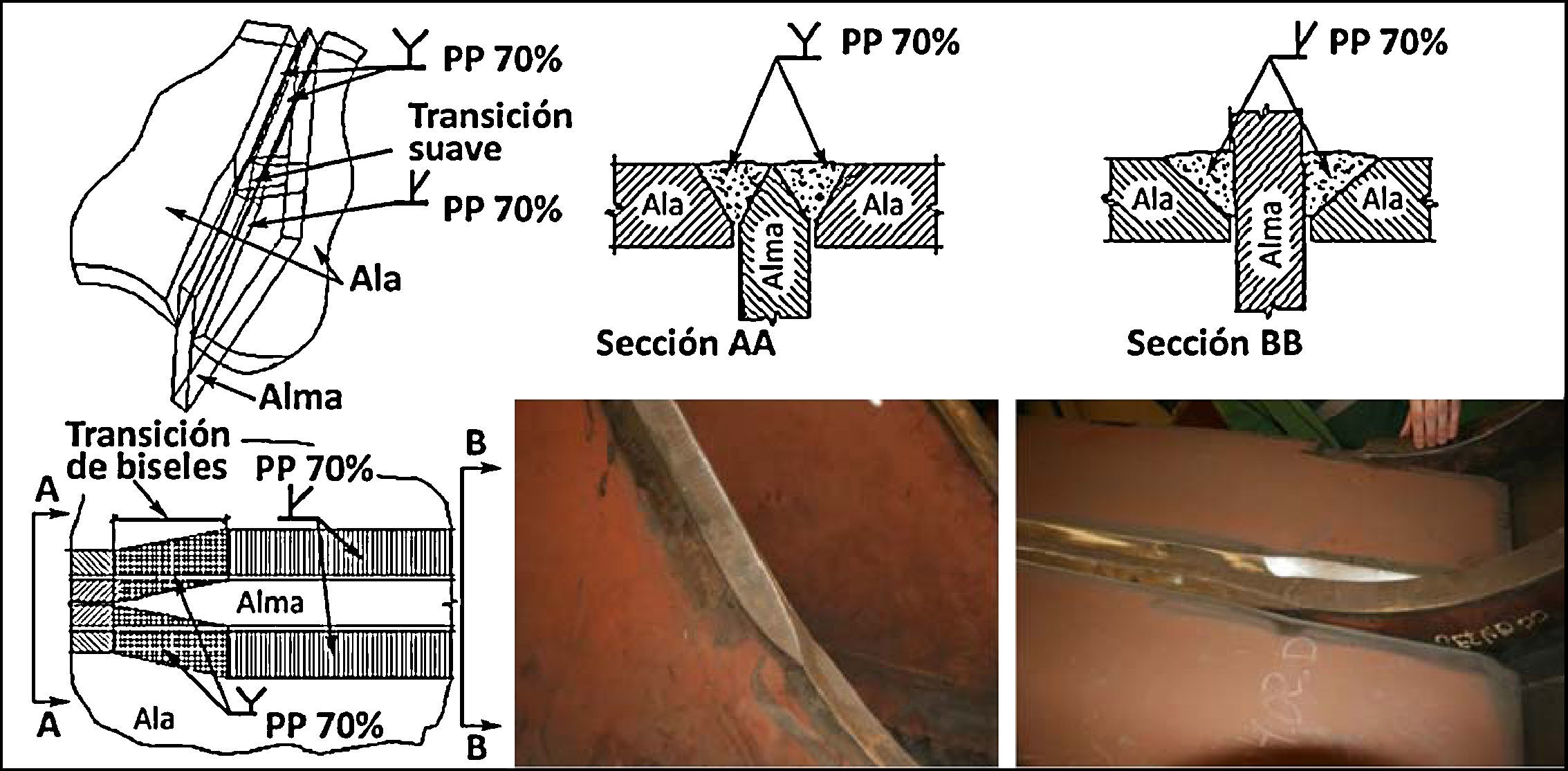

El detalle de la transición del alma central en los nudos requiere pasar de 2 soldaduras con penetración parcial y biseles solo en el ala desmembrada, a 2 penetraciones parciales con biseles en el ala desmembrada y en el extremo del alma central, lo cual requiere ejecutar con transiciones suaves con pendiente 1/5 el cambio del bisel, tal y como se define con detalle en cada caso en los planos de taller (fig. 18).

- •

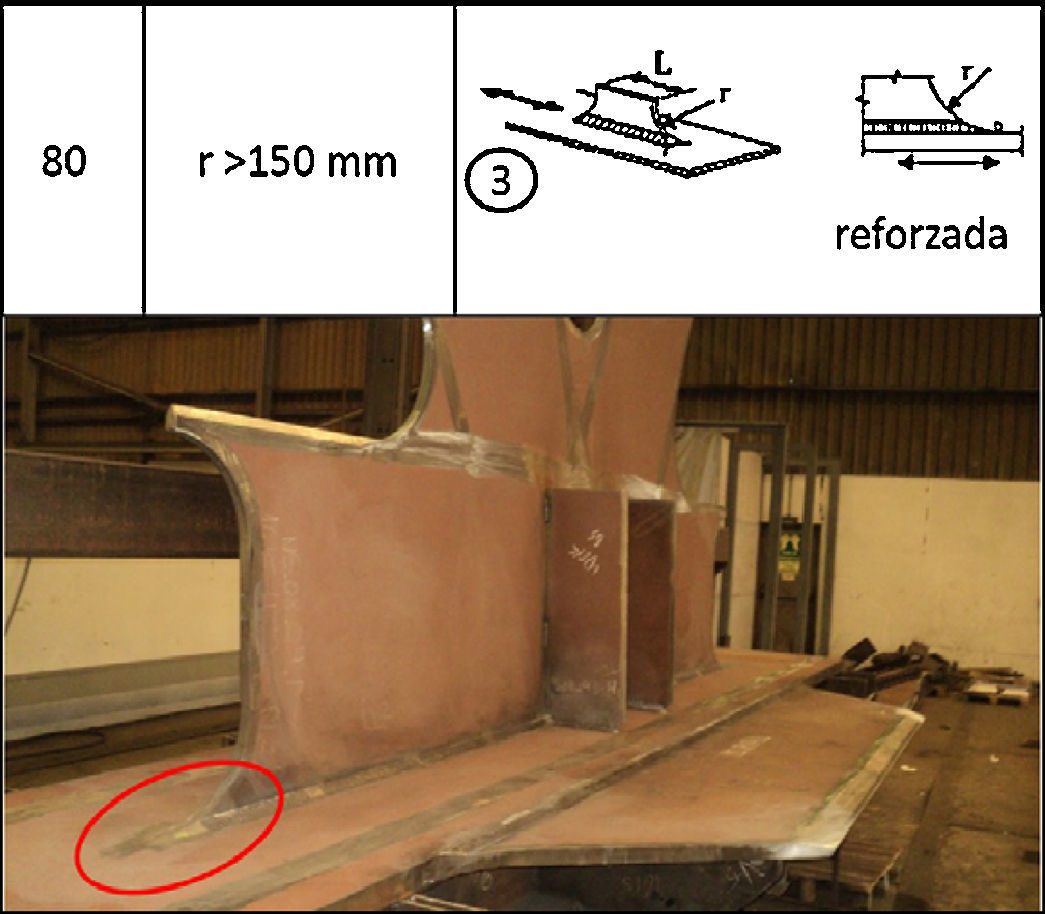

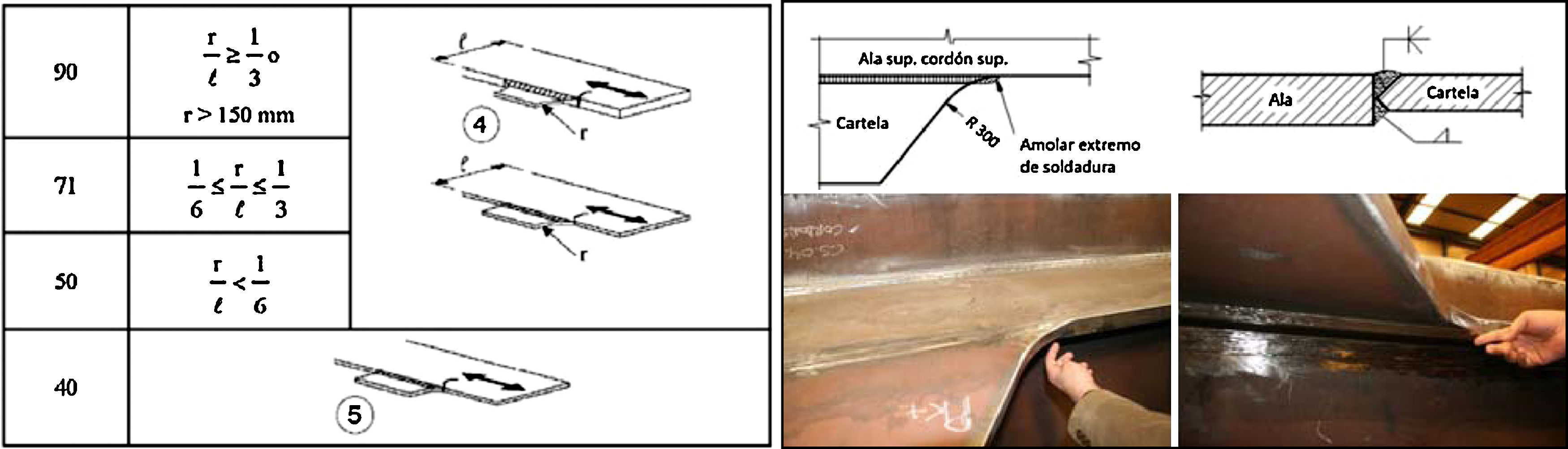

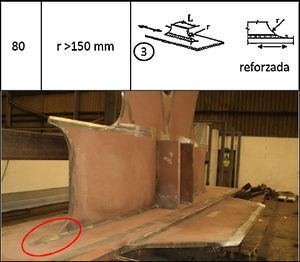

El extremo de las almas centrales de los nudos debe ejecutarse con un acabado suavizado redondeado con radio superior a 150mm y con soldadura amolada tangente, acorde con el detalle 3 de la tabla 8.4 de la referencia [7] con categoría de fatiga 80 (fig. 19).

- •

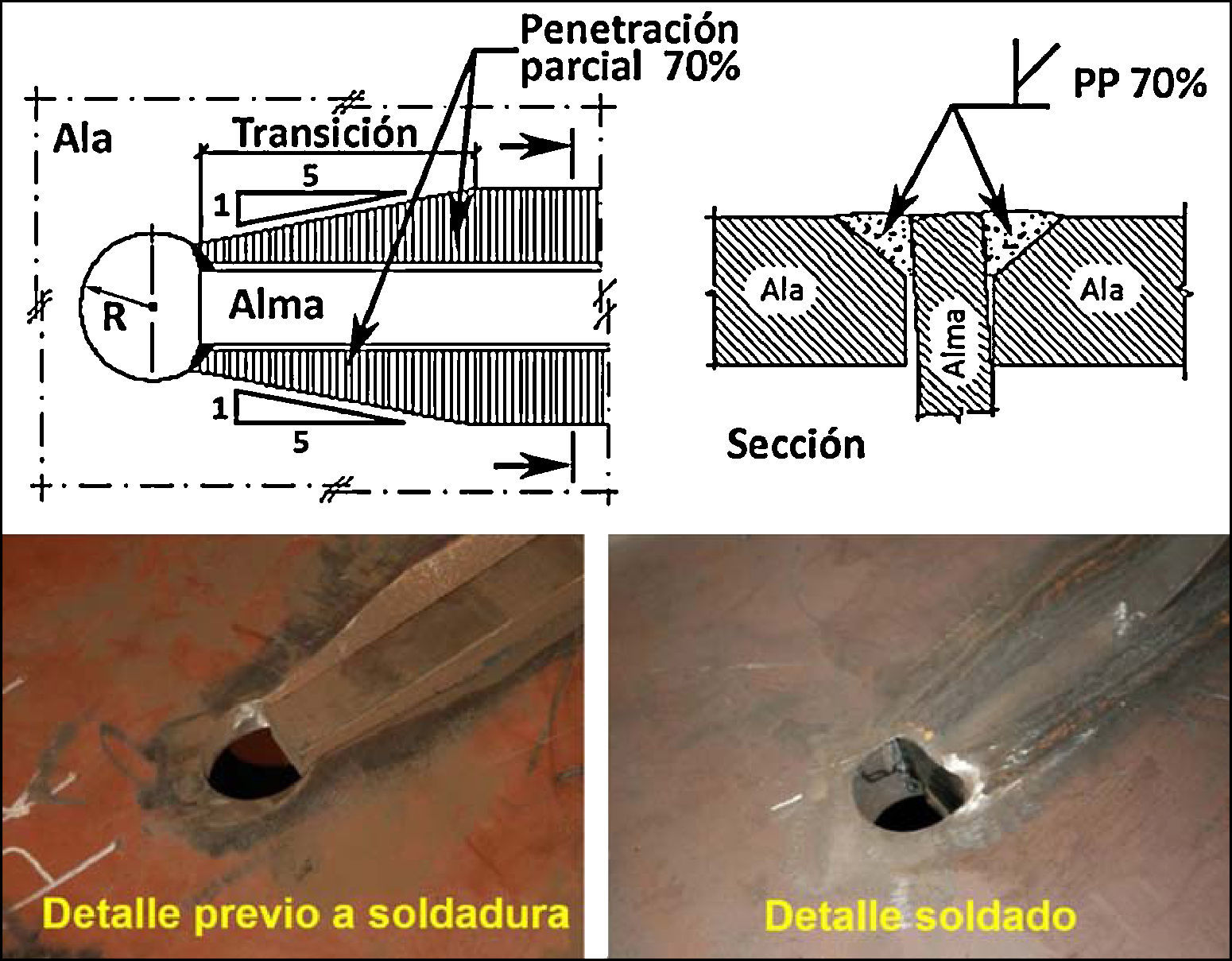

La figura 20 muestra el detalle del extremo de soldadura del alma central con el ala superior del nudo inferior, o con el ala inferior del nudo superior, donde la soldadura a penetración parcial del ala con el alma central desmembrada se remata con una transición suavizada con una pendiente 1/5 en un ojal dispuesto al final del alma. El ojal se sella posteriormente con una chapa que garantiza la estanqueidad de los nudos.

- •

Para arriostrar los cordones superiores de la celosía en todo el tablero y también los cordones inferiores en la zona de canto variable es necesario materializar un plano de arriostramiento mediante cruces de San Andrés con perfiles tubulares que se sueldan a unas cartelas soldadas a los nudos en prolongación de un ala. Esta solución, más o menos convencional en tableros metálicos y mixtos, requiere adoptar las precauciones siguientes para no generar un detalle poco adecuado muy repetitivo:

- -

La geometría de las cartelas debe acabar con geometría redondeada tangente con radio superior a 150mm y soldadura amolada en su extremo, acorde con el detalle 4 de la tabla 8.4 de la referencia [7] para mantener una categoría de fatiga de 90 (fig. 21).

Figura 21.Detalle 4 de la tabla 8.4 de la referencia [7] y vista del extremo de la cartela soldada tangente a la platabanda de un nudo.

(0.28MB). - -

En general la cartela suele tener siempre un espesor menor que el de las platabandas principales del puente, en este caso de los nudos, y por lo tanto recurrir a la solución más convencional de hacer una transición de espesor en la chapa de mayor espesor, no es la mejor solución, ya que se debilitaría la sección principal resistente longitudinal. En este caso es más conveniente soldar a tope la cartela contra el espesor del ala y suavizar con una soldadura adicional en ángulo que permita una transición más suave de las tensiones de la cartela a la platabanda (fig. 21).

- -

La ejecución de la estructura metálica de los cuatro vanos de acceso de canto constante de la margen izquierda, de 50+80+120+120m (fig. 1), situados entre el E-1 y la P-4, se concibió en la fase de proyecto mediante un proceso de izado por dovelas soldadas sobre apeos provisionales materializando, tras el desapeo, el esquema de viga continua.

Tras la adjudicación de la obra, la UTE río Ulla estudió un proceso de montaje alternativo, adaptando el proceso constructivo original, mediante el lanzamiento de los vanos 3 y 4 (entre las pilas P-2 y P-4), debido a las dificultades de acceso a esas zonas para las dovelas y grúas, junto con las dificultades impuestas por el cruce bajo la traza de dos carreteras entre P-2 y P-3, y de una línea de ferrocarril cercana a la P-4.

Este proceso constructivo respetaba los criterios generales de mantener una estructura resistente en viga continua, empleando la zona ente el E-1 y la P-2 como parque de ensamblaje de dovelas en altura sobre apeos, análogo al montaje originalmente previsto en proyecto, pero evitando los izados entre P-2 a P-4.

La cercanía de un túnel tras el E-1, perteneciente además al tramo anterior adjudicado a otra constructora, obligó a materializar el parque de lanzamiento avanzado en altura sobre apeos provisionales y aprovechando las pilas P-1 y P-2 definitivas.

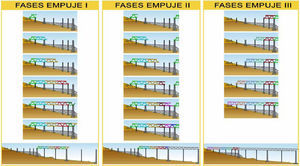

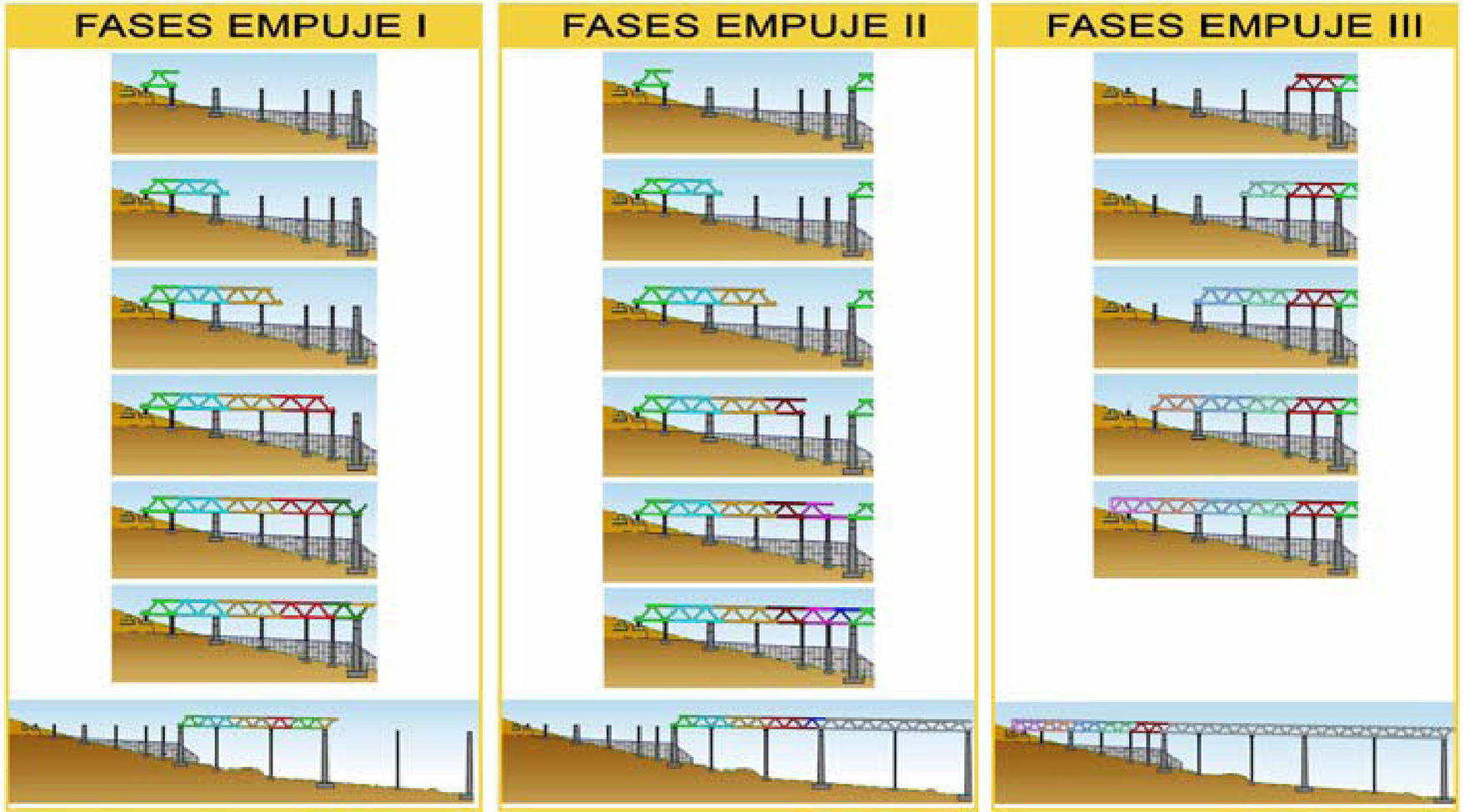

El proceso completo de ejecución de los cuatro vanos se materializó en tres fases, tal y como se representa en el esquema de la figura 22.

En la primera fase se ejecuta en el parque de lanzamiento sobre apeos y las pilas P-1 y P-2, ubicado entre el E-1 y la P-2, el vano 4 de 120m de longitud, izando las dovelas mediante grúas. Concluido el tramo, se realiza el primer lanzamiento, avanzando el tramo de 120m desde la P-2 hasta la P-3.

El lanzamiento se realiza desde una estructura auxiliar anclada a la P-2, y dado que el tramo presenta una pendiente longitudinal descendente del –1,8%, el tramo se sujeta de forma continua mediante el empleo de una retenida anclada al E-1. En la fase de lanzamiento se va soltando la retenida y se tira desde los gatos ubicados en P-2.

Entre P-2 y P-3 se disponen dos apeos intermedios, que según las fases servirán de apoyo al tramo lanzado, reduciendo la luz del voladizo frontal (fig. 23). Varios de los apeos dispuestos entre el E-1 y la P-2 solo trabajan durante las fases provisionales de ensamblaje y no se emplean durante el empuje.

La segunda fase del proceso de lanzamiento implica el izado de las dovelas del vano 3 en el parque de lanzamiento entre E-1 y P-2 soldado de forma continua con el tramo previamente lanzado. Concluido el tramo, se procede al segundo lanzamiento de los vanos 3 y 4 de 240m de longitud, desde la P-3 hasta su llegada a la P-4 (120m).

La imagen de la izquierda de la figura 24 muestra el inicio de la segunda fase de lanzamiento saliendo de P-3, y la imagen del centro de la figura 24, el tramo completo ya lanzado entre P-3 y P-4. Entre P-3 y P-4 se dispone de un apeo intermedio, que reduce la luz del voladizo frontal a 60m. La imagen derecha de la figura 24 muestra la ejecución de la fase 3 (fig. 22) de izado mediante grúas de las dovelas del tramo comprendido entre P-2 y E-1.

La descripción detallada del proceso de lanzamiento, los criterios seguidos en relación a la disposición de gatos en parte de los apoyos provisionales del lanzamiento para controlar directa o indirectamente la reacción en cada apoyo durante todo el proceso, así como las distintas fases intermedias de los dos lanzamientos, junto con los elementos auxiliares necesarios para realizar la operación (gatos y patines abatibles de punta, gatos de cola, orejetas de enganche de las unidades del lanzamiento y de las de retenida), así como el resto de medios auxiliares y de controles realizados durante las dos operaciones, se describen con detalle en la referencia [10].

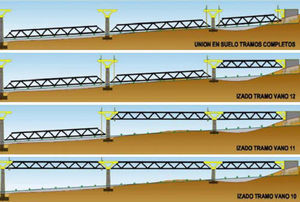

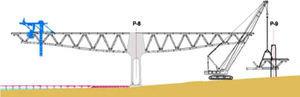

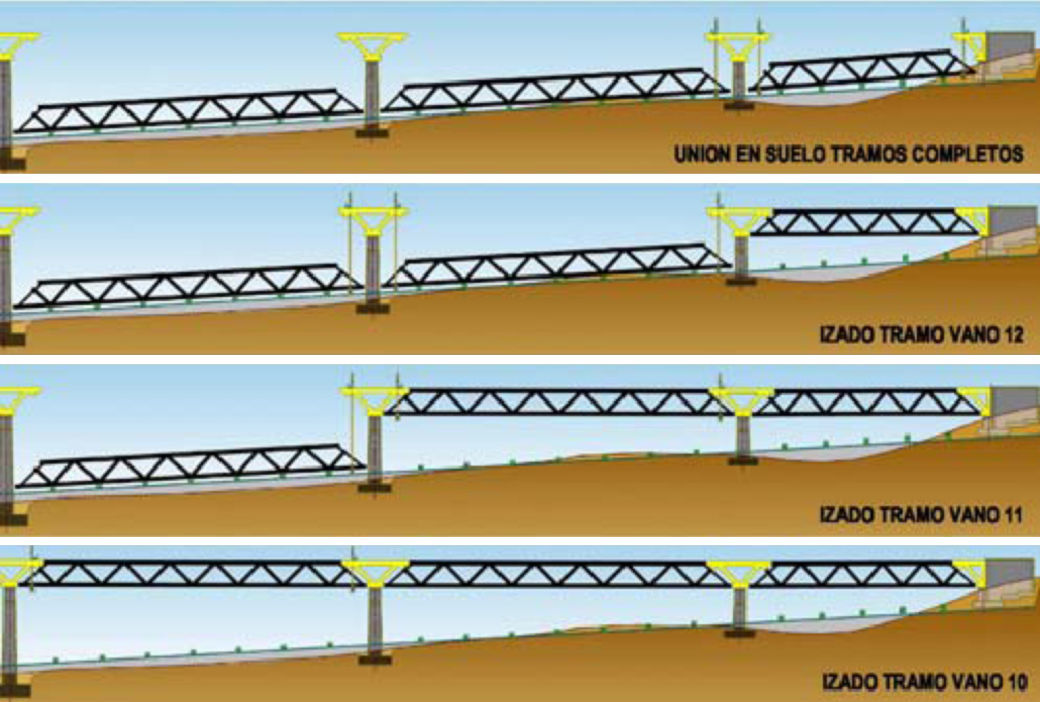

5.2Ejecución de los vanos de acceso de la margen derecha mediante izadoEl tramo de los tres vanos de acceso de canto constante de la margen derecha del río Ulla, comprendido entre las pilas P-9 y el estribo E-2, de 120+120+80m, respectivamente, se resolvió en la fase de proyecto mediante el izado por dovelas soldadas sobre apeos provisionales materializando, tras el desapeo, el esquema de viga continua.

Entre la pila P-9 y el E-2 no había ningún impedimento ni dificultad inferior, y tras el estudio de la secuencia constructiva, la UTE río Ulla propuso adaptar la secuencia original, ejecutando de forma apeada junto al terreno y con mejor acceso para trabajar a menor altura, los 3 vanos sobre dados de apeo de altura reducida en la sobra del tablero definitivo, para posteriormente realizar el izado de los tres vanos completos, uno a uno. La secuencia de ejecución e izado se describe en el esquema de la figura 25.

En una primera fase se ejecutaron los tramos a izar apeados junto al terreno (fig. 26), ubicados en posición en la sombra del tablero.

El izado del vano 12 ubicado junto al E-2 (fig. 27), de unas 465t de peso, se materializó empotrando de forma provisional la dovela cero anclándola al estribo E-2 en su parte superior, y disponiendo unas cajas de arena a modo de tope en su parte inferior, reaccionando contra el estribo [11]. La dovela cero, situada sobre la P-11, al tener forma de delta y encontrarse articulada en su apoyo provisional sobre la pila, se empotró temporalmente, para evitar su vuelco, desde su colocación hasta el instante previo al izado, instante en el que se engancharon los cables de izado al extremo del vano 12 a izar y se sujetaron con los cables de retenida anclados al tramo anterior, de mayor peso, evitando así que pudiera volcar durante el izado, liberando para la operación el empotramiento provisional a torsión.

La operación de izado se realizó controlando la reacción de izado y de la retenida, así como la geometría de la dovela cero.

Una vez izado el primer tramo se fijó provisionalmente el vano en altura a las dovelas cero de sus dos extremos, y con el tramo arriostrado provisionalmente se soldó en posición, una vez que las uniones quedaron correctamente ajustadas. Para cada una de las uniones se diseñaron carretes con demasías en cada extremo de cordón y diagonal para poder ajustar con mayor rapidez y facilidad la unión de las piezas a unir en altura.

Concluido el primer izado y con la dovela cero de P-10 en posición, se procedió a izado del tramo del vano 11 entre P-10 y P-11 (imagen izquierda de la fig. 28). Este tramo, de unas 900t de peso total y 120m de longitud entre ejes de apoyos, debe compensarse del lado del vano 10, con un vano de características y peso similares, por lo que para sujetar provisionalmente de forma segura la dovela cero sobre P-10 fue necesario disponer de un contrapeso que aumentara la seguridad y evitase el posible vuelco de la dovela de cabeza de pila durante la operación de izado.

El tercer y último izado se materializó con el izado del tramo entre P-9 y P10, de unas 965t de peso, izado desde los dos extremos ya soldados en continuidad con los vanos adyacentes (imagen derecha de la fig. 28).

La descripción detallada del proceso de izado de estos tres vanos, así como los elementos auxiliares necesarios para realizar la operación, se describen con más detalle en la referencia [11].

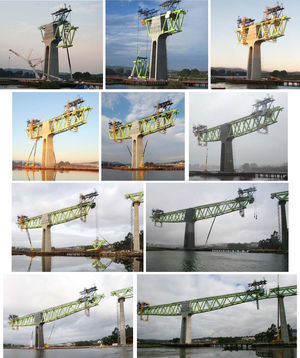

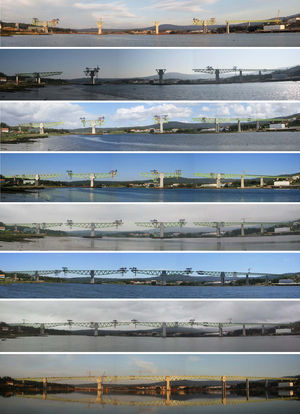

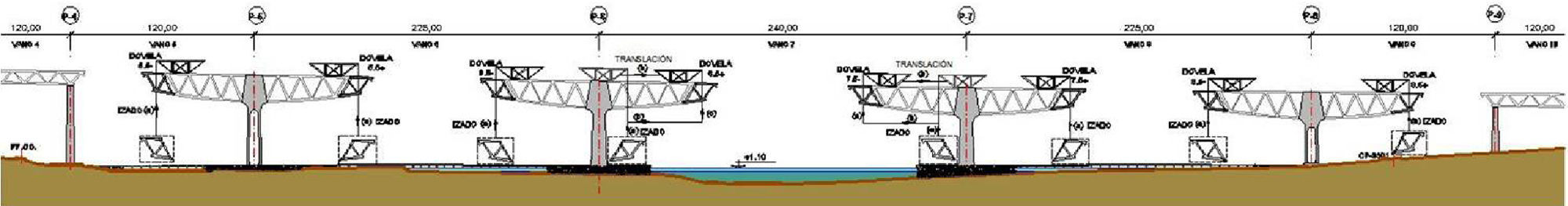

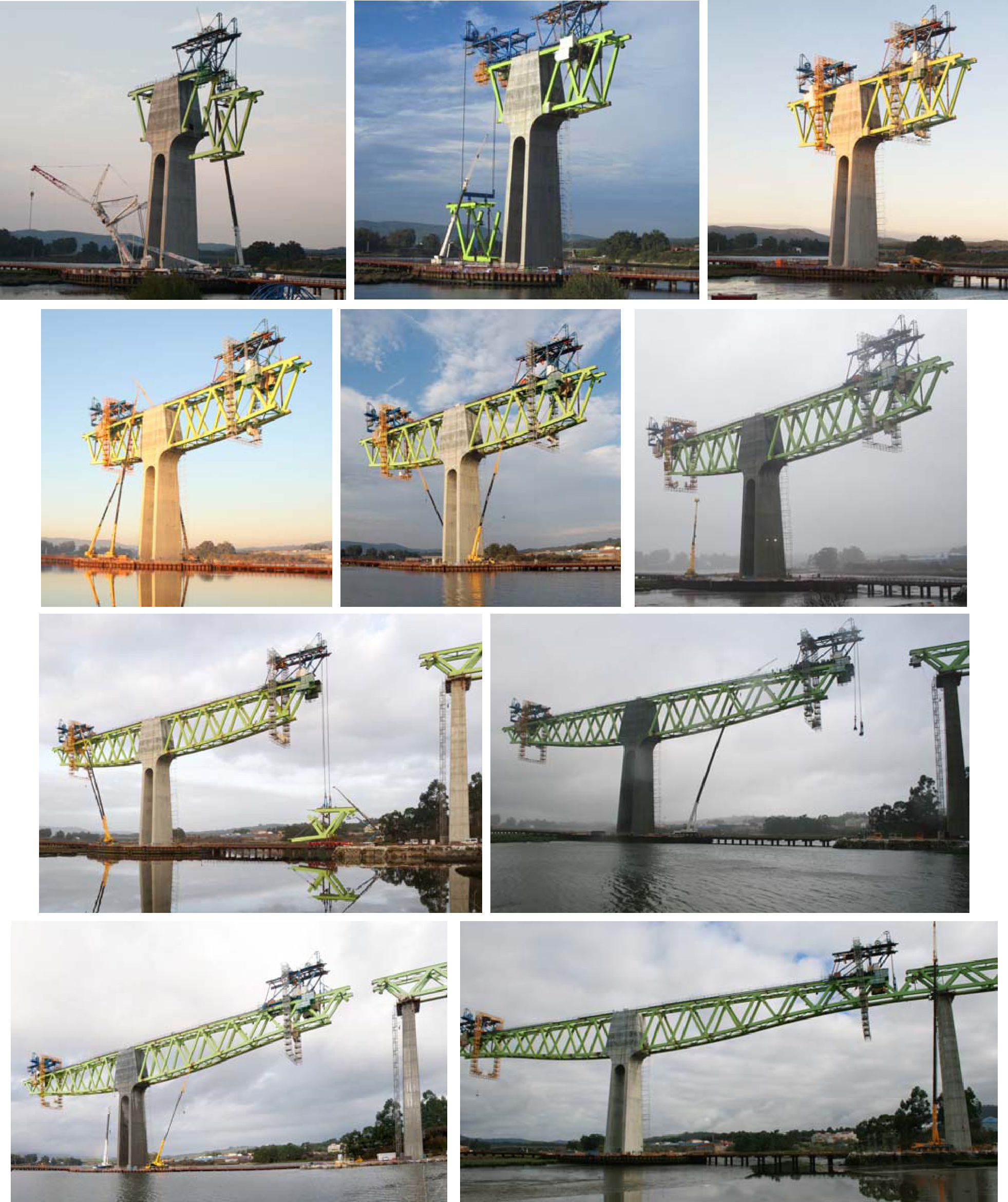

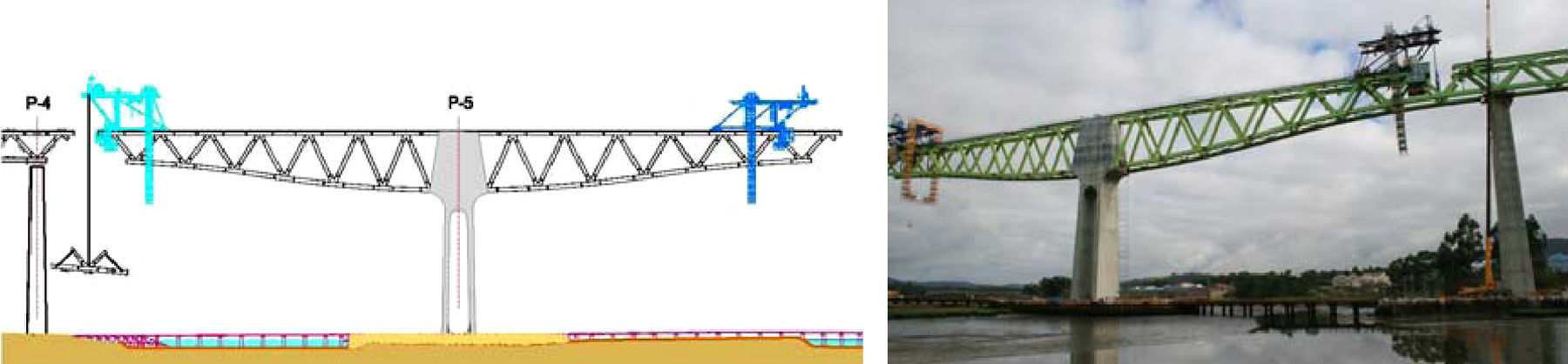

5.3Ejecución de los vanos de canto variable por avance en voladizos sucesivosEl proceso constructivo de los cinco vanos centrales de canto variable de 930m de longitud se ha ejecutado, tal y se concibió en proyecto debido a las limitaciones medioambientales impuestas por la ría, mediante el avance por voladizos sucesivos compensados de la estructura metálica desde las cuatro pilas centrales (fig. 29).

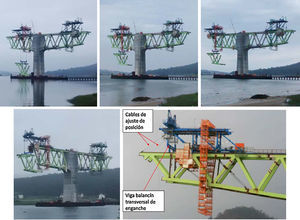

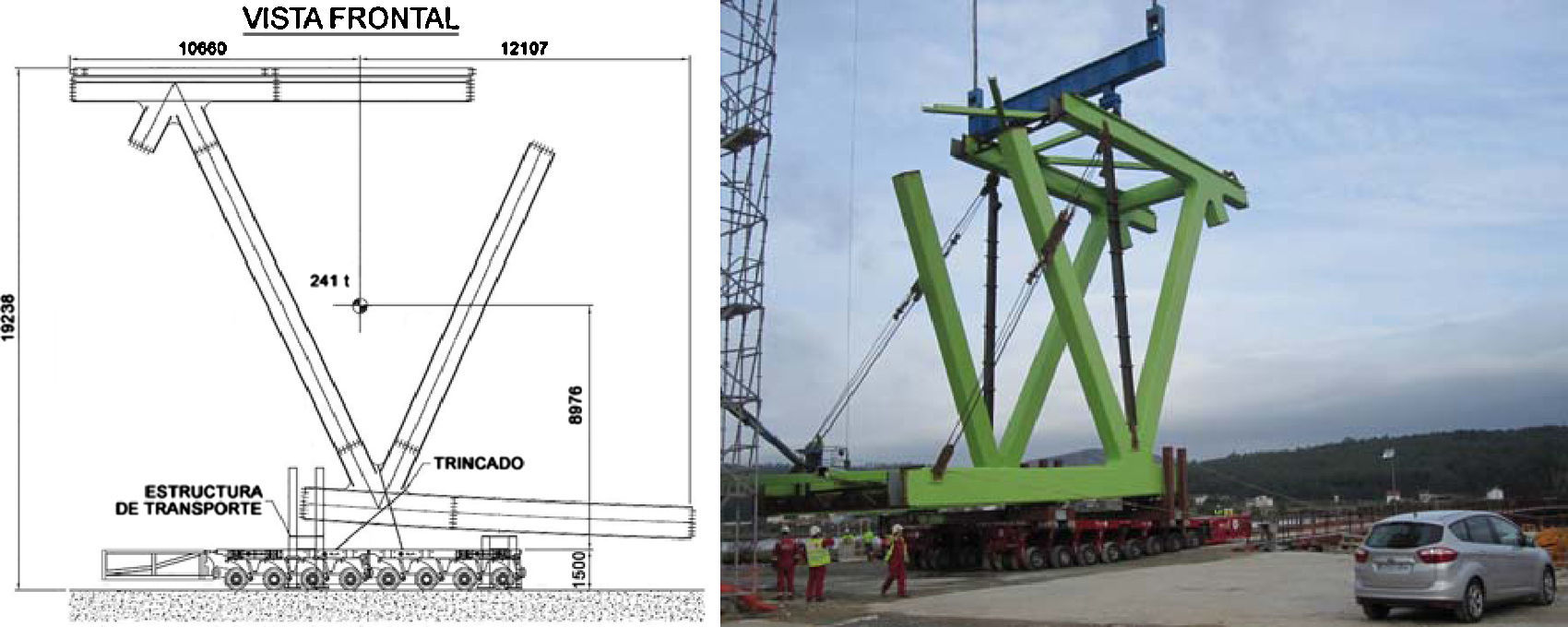

La ejecución de la dovela cero metálica con forma de «W» que se queda parcialmente embebida en el cabecero de cada una de las pilas centrales obligó a un complejo proceso de ejecución debido a sus grandes dimensiones y elevado peso. Cada cuchillo de la dovela mide unos 35m de longitud, 17,50m de altura y pesa unas 375t. En ensamblaje de los elementos simples transportados desde taller se realizó en el pie de cada pila (imagen izquierda de la fig. 30), con cada cuchillo tumbado, aprovechando los recintos de tablestacas creados para la ejecución de las cimentaciones. Una vez soldados todos los elementos, se procedió a realizar la operación de verticalizado simultáneo de los dos cuchillos mediante el empleo de una gran estructura auxiliar provisional dispuesta en cabeza de la pila, con más de 25m de altura (imagen derecha de la fig. 30). Esta compleja operación requirió el izado simultáneo mediante gatos por escalones de carga del extremo superior de la dovela y el desplazamiento lateral sobre carriles de los extremos inferiores de las piezas, apoyados de forma articulada sobre patines deslizantes con gatos (fig. 30).

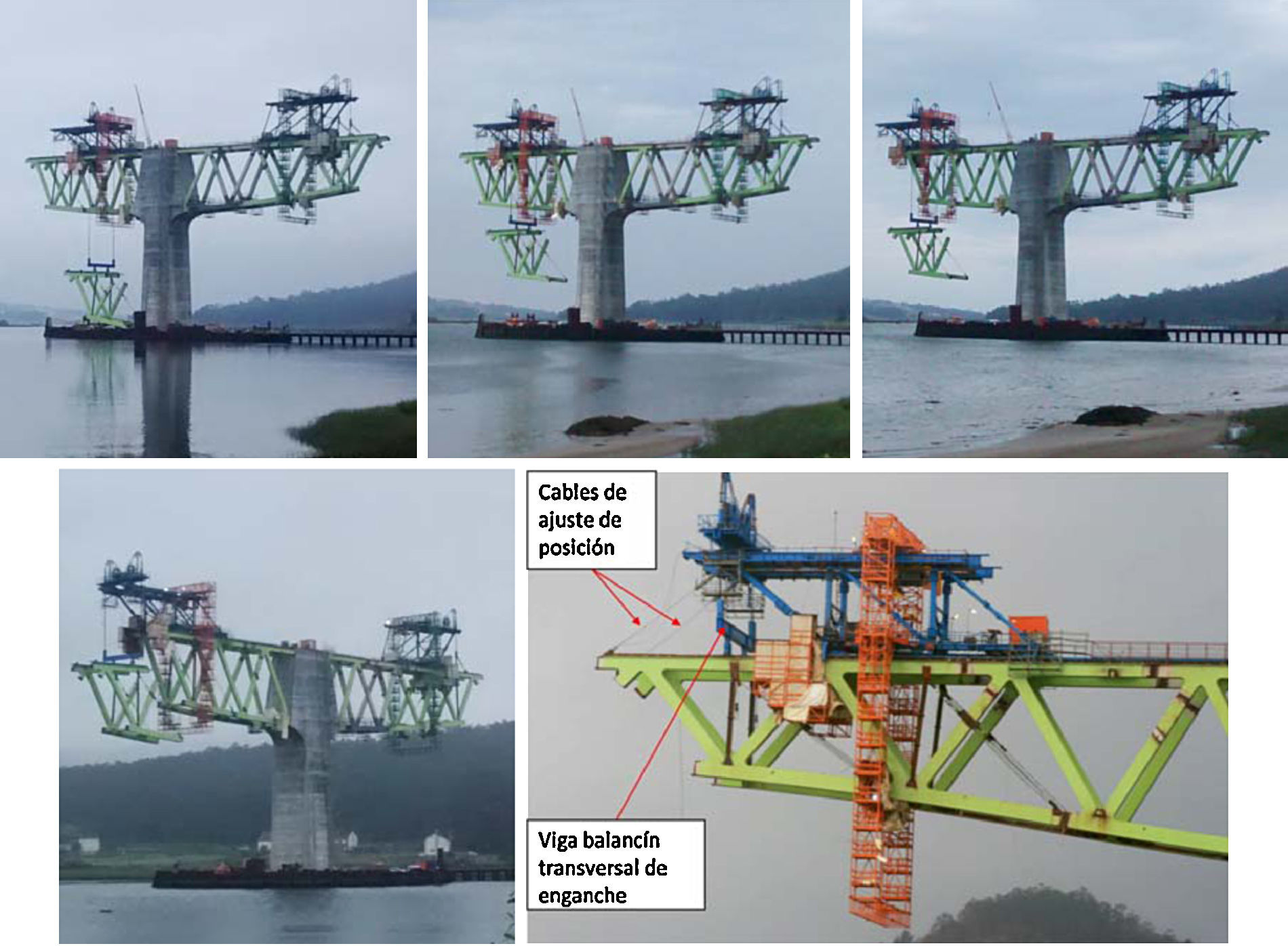

Con los dos cuchillos de la dovela colocados en posición vertical, se procedió al izado compensado de las dos piezas (imagen izquierda de la fig. 31) hasta llegar a la altura de la cabeza de la pila. Para lograr posicionar las dos grandes piezas en su ubicación fue necesario realizar su ripado hacia el interior, el enganche en una articulación inferior, y el posterior giro desde cabeza de cada cuchillo hasta lograr la pendiente de 1/17,5 de la sección transversal. Con los dos cuchillos en su ubicación definitiva, se arriostraron entre sí con los montantes transversales de cabeza y se fijaron en su posición hormigonando los calces inferiores de forma definitiva (imagen derecha de la fig. 31).

Posteriormente se ejecutaron los cabeceros de hormigón, dejando las pilas y la dovela cero listas para iniciar el proceso del avance por voladizos.

Partiendo de la dovela cero, la estructura metálica a ejecutar por avance en voladizos se divide en dovelas de 15m de longitud y ancho completo, con un decalaje de 7,5m entre el extremo del cordón superior y del cordón inferior, para facilitar las labores de ensamblaje en altura. Desde cada pila se ejecutan las siguientes dovelas por avance en voladizos (fig. 32):

- -

Desde la pila P-5 se izan 6 dovelas en el vano 5 (PK–) y 6 dovelas en el vano 6 (PK+).

- -

Desde la pila P-6 se izan 6 dovelas en el vano 6 (PK–) y 6 dovelas en el vano 7 (PK+).

- -

Desde la pila P-7 se izan 7 dovelas en el vano 7 (PK–) y 6 dovelas en el vano 8 (PK+).

- -

Desde la pila P-8 se izan 6 dovelas en el vano 8 (PK–) y 6 dovelas en el vano 9 (PK+).

Las dovelas de canto variable se ensamblan en dos de las tres naves de montaje ubicadas junto a las márgenes del río (imágenes central y derecha de la fig. 14). Las dovelas tienen una altura máxima próxima a los 17,50m, 7,10m de ancho en la parte superior, casi 10m en la parte inferior, 22,5m de longitud total desde el extremo frontal del cordón superior al extremo trasero del cordón inferior y un peso máximo de hasta casi 300t.

Dadas las grandes dimensiones de las dovelas, por motivos constructivos y de transporte las dovelas de canto variable se descomponen en los elementos simples siguientes: cordón superior trasero en voladizo, nudo superior frontal, diagonal frontal y diagonal trasera en voladizo, nudo inferior y cordón inferior en voladizo, junto con los montantes y cruces de arriostramiento de nudos y cordones superiores e inferiores (fig. 33).

El ensamblaje de dovelas se realiza en cadena con dovelas ejecutadas por pares, de dos en dos, con montajes en blanco físicos (fig. 33), de forma que se pueda asegurar el perfecto ajuste en altura de sus 6 extremos. En los casos que no se han realizado montajes en blanco físicos se ha realizado un montaje en blanco virtual por ordenador, lo cual ha permitido asegurar la misma precisión y garantía que con los montajes en blanco físicos.

El diseño de las dovelas «abiertas» con el nudo superior decalado respecto del nudo inferior requiere el arriostramiento provisional reutilizable [12] de los extremos traseros del cordón superior en voladizo, la diagonal volada que parte del nudo inferior y del cordón inferior también en voladizo, que se ha decalado 7,5m respecto del superior (fig. 33), permitiendo controlar las deformaciones durante el transporte e izado, así como la regulación de la posición final de los extremos de la diagonal y cordón inferior traseros en voladizo a la hora de realizar el ajuste con la dovela precedente.

El transporte de las dovelas de canto variable dentro de la obra se realiza mediante el empleo de plataformas autopropulsadas con dos carros independientes (uno por cuchillo de la dovela) con múltiples ejes tractores (fig. 34).

El vano 9 tiene acceso directo por tierra, y el pantalán permite el transporte e izado vertical de todas las dovelas de los vanos 5, 6 y 8 (fig. 29). El vano central entre P-6 y P-7 es el único tramo ejecutado por avance en voladizos al que no hay acceso por tierra.

Durante la fase de proyecto y al inicio de las obras se estudió la posibilidad de realizar el transporte de las dovelas de los dos brazos del vano 7 mediante el empleo de barcazas, pero las dificultades técnicas de esa operación recomendaron desechar este proceso. El izado de las dovelas del tramo central sobre la ría se ha resuelto mediante el empleo de carros de izado móviles, como se describe más adelante.

Mediante este proceso constructivo, los vanos de canto variable se independizan del terreno inferior sin afectar al cauce principal, a las marismas ni a la vegetación de ribera, condicionantes de obligado cumplimiento a respetar desde las bases del concurso del proyecto.

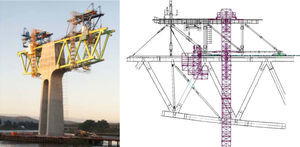

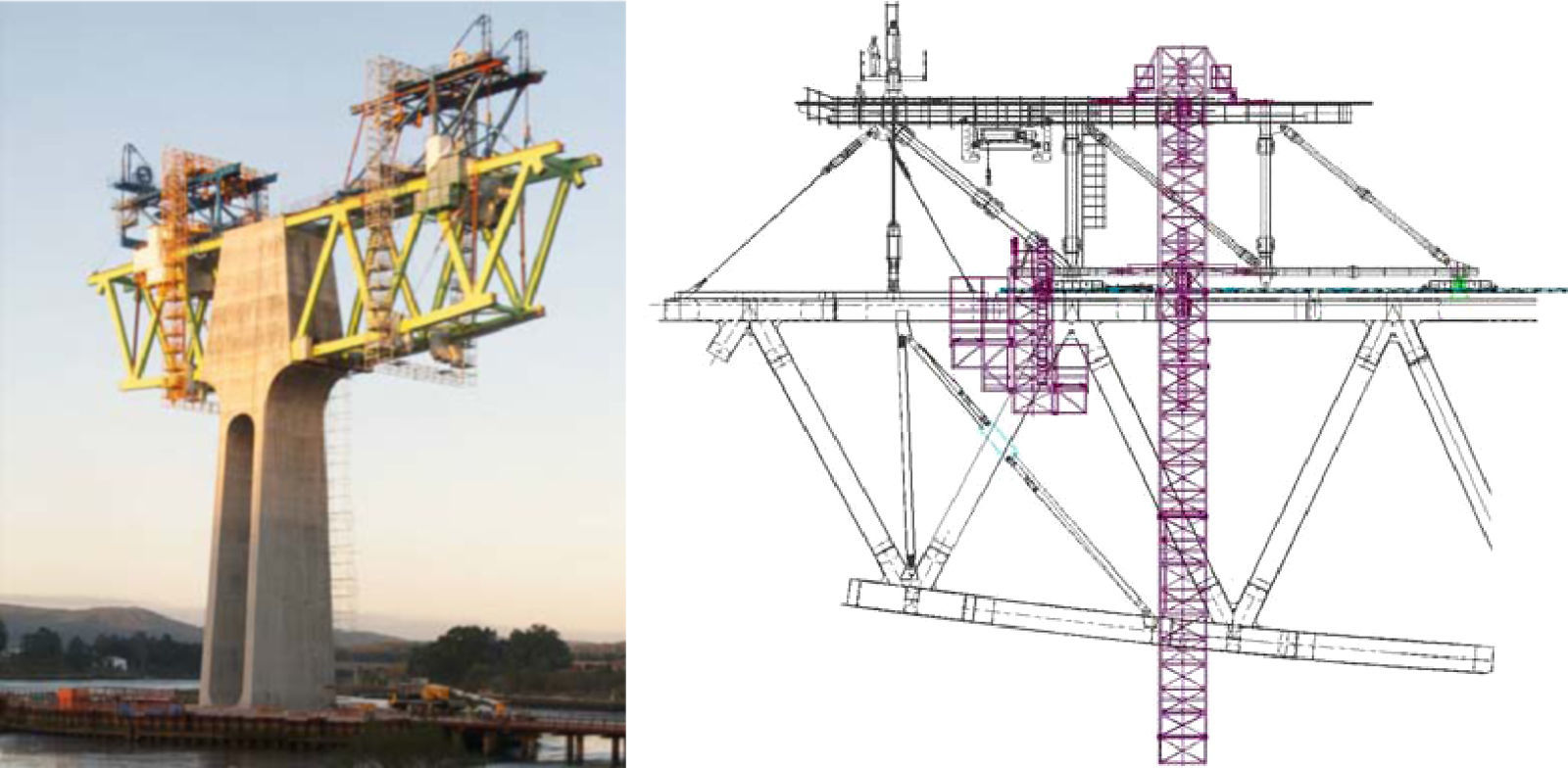

5.3.2Carros de izado de dovelasLa ejecución del tablero se realiza mediante el avance compensado por voladizos primero desde P-5 y P-8, y posteriormente desde las pilas centrales P-6 y P-7, para lo cual ha sido necesario diseñar y fabricar cuatro carros de izado —dos de ellos fijos y otros dos móviles— sobre los que se dispone un sistema de izado con dos gatos hidráulicos.

Los carros fijos se denominan así porque el izado de una dovela se realiza en posición fija anclada al tablero (fig. 35) y, por lo tanto, su movimiento de avance se realiza con el carro sin carga, soportando solo su peso propio.

Los carros móviles (fig. 36) se denominan así porque son capaces de recoger una dovela en la base de la pila, izarla parcialmente, trasladarla por el aire (bajo el voladizo existente) hasta su ubicación final en el extremo de la ménsula e izarla hasta su posición final para el soldeo con la anterior. Para la ejecución del tramo central entre P-6 y P-7 sobre el agua son necesarios dos carros móviles, motivo por el cual se han diseñado y fabricado dos carros fijos y dos móviles.

El avance por voladizos desde las pilas P-5 y P-8, al existir acceso en todos los tramos por tierra o por el pantalán provisional, los carros móviles funcionan como carros fijos, izando todas las dovelas en vertical con los carros anclados al tablero, sin necesidad de realizar la compleja operación de traslación de una dovela parcialmente izada.

El desplazamiento de los carros sobre la celosía se realiza por medio de patines de deslizamiento que deslizan, mediante el empleo de gatos hidráulicos, sobre unos carriles con apoyos de neopreno-teflón lubricados dispuestos sobre las cabezas de los cordones superiores de la celosía.

Los carros fijos disponen los gatos de izado dispuestos en la vertical sobre los cuchillos de la dovela (fig. 35), donde se colocan las orejetas de izado, coincidiendo sensiblemente con la posición del centro de gravedad de la dovela. Para permitir el posterior ajuste en posición de la dovela, una vez izada, se ha diseñado un balancín con un gato inclinado (fig. 35), enganchado a las orejetas de ajuste, dispuestas en posición más avanzada, de forma que cuando el gato de ajuste se abre, la dovela pivota acercando el cordón inferior a su posición, y si el gato cierra el pistón, pivota en sentido contrario, alejando la posición del cordón inferior [12].

La principal diferencia de los carros móviles con los fijos es que, para permitir el transporte de las dovelas parcialmente izadas, los gatos y cables de izado no pueden disponerse en la misma vertical que las orejetas de enganche en la dovela, dispuestas sobre los cordones superiores, haciendo necesario abrirlos por fuera sobre una viga transversal ubicada sobre el carro y disponer de una viga balancín transversal de enganche entre la dovela y los cables de izado (fig. 36). Para permitir el correcto ajuste en posición de la dovela, una vez que se sitúa en cota, se dispone de cables de enganche a unas orejetas ubicadas en el extremo de la dovela que permiten corregir ligeramente la posición para el soldeo [12].

5.3.3Ajuste en posición de la dovela y soldadura en alturaCuando las dovelas se aproximan a su posición, se verifica mediante topografía su correcto posicionamiento en su ubicación definitiva, para proceder a soldarla en altura con la precedente. Durante el proceso de posicionamiento se actúa sobre los gatos de izado y el balancín de ajuste (en los carros fijos) o sobre los gatos de tensión de los cables de rigidización (en los carros móviles). Además se utilizan, en los casos necesarios, trácteles o gatos manuales de aproximación.

Tanto los trabajos de acople como los trabajos de soldadura en altura se realizan desde plataformas de soldeo protegidas del aire y la lluvia diseñadas específicamente para este fin. Cada carro dispone de cuatro plataformas de soldeo: dos delanteras y dos traseras. Las plataformas delanteras habilitan el acceso para el acople y soldadura de los cordones superiores, diagonales y arriostramientos superiores (fig. 37). Por su parte, las plataformas traseras disponen de movilidad longitudinal y regulación en altura, facilitando el acceso a los cordones y arriostramientos inferiores a distinta cota según varía el canto del tablero.

Las plataformas delanteras de soldeo disponen de partes desmontables interiores que deben ser montadas para acceder a la cara interior de los cordones y desmontadas para posibilitar el avance del pórtico. Las plataformas de soldeo traseras sirven a su vez para la retirada de la rigidización provisional durante el avance de los pórticos.

A grandes rasgos, la secuencia del proceso una vez posicionada la dovela izada es la siguiente: montaje de las partes interiores de las plataformas delanteras, acople y soldadura del cordón superior y el arriostramiento superior en cruz de San Andrés, acople y soldadura del cordón inferior y diagonal, cambio de posición de plataformas de soldeo traseras, acople y soldadura del arriostramiento inferior en cruz de San Andrés, soldeo de la cabeza superior del cordón superior, desmontaje parcial de las plataformas de soldeo delanteras y, finalmente, desenganche de la dovela izada y avance del carro para nuevo izado.

Las imágenes siguientes muestran en fotografías el avance en voladizos sucesivos realizado desde P-5 (fig. 38), así como varias fases del avance en voladizos desde el resto de pilas (fig. 39).

Los cierres de los vanos de canto variable se ejecutan, salvo en el caso del vano 9, mediante una dovela con geometría especial. La dovela se divide en dos partes: el cordón superior, que se suelda a los extremos de los dos nudos adyacentes de ambos voladizos, y la parte inferior de la dovela, compuesta por dos cordones inferiores, el nudo central inferior y dos diagonales en voladizo partiendo del nudo inferior.

El proceso de ejecución que se siguió en todos los casos fue el siguiente:

- •

Izado de la parte inferior de la dovela y ajuste en posición de uno de los dos extremos. En el otro extremo la unión se había diseñado con un carrete en el cordón inferior y en la diagonal para poder ajustar con precisión la longitud.

- •

Fijación provisional con elementos auxiliares de trincado en el extremo opuesto del cordón y diagonal para posteriormente ajustar la dimensión del carrete de cierre y proceder a su colocación y soldeo.

- •

De forma simultánea y en horario nocturno, se fija mediante útiles provisionales el extremo de los dos nudos superiores, para posteriormente colocar el cordón superior de cierre con la ayuda de carretes de ajuste en ambos extremos.

- •

Una vez soldados y ensayados todos los elementos, se retiran los útiles de trincado auxiliares y se suelta la carga de los carros de izado, dejando el vano en continuidad.

El orden de las operaciones de cierre ha sido el siguiente:

- •

Cierre del vano 5, junto a P-4, izando la dovela desde el carro fijo del extremo del voladizo de PK– (fig. 40).

- •

Cierre del vano 9. Izado desde tierra de una dovela doble mediante el empleo de grúas, dejando la dovela apoyada en la P-9 y soldando el otro extremo al voladizo de PK+ (fig. 41). Desde el extremo de la dovela situada sobre pila es desde donde se izó el vano 10 completo (imagen derecha de la fig. 28).

- •

Cierre del vano 6, izado de la dovela desde el carro fijo del extremo del voladizo de PK– de P-6 (fig. 42).

- •

Cierre del vano 8, izado de la dovela desde el carro fijo del extremo del voladizo de PK+ de P-7 (fig. 43).

- •

Cierre del vano central de 240m de luz (vano 7) desde el carro móvil del extremo del voladizo de PK+ de P-6 (fig. 44).

Una vez realizados los cierres del vano 5 y del vano 9 con los vanos laterales en continuidad desde el E-1 hasta P-5 y desde el E-2 hasta P-8, se ha procedido a realizar un descenso simultáneo y controlado de 25cm de los apoyos de las pilas P-4 y P-9, con objeto de reducir las flexiones en las pilas principales adyacentes P-5 y P-8 por efecto pórtico, al tener vanos muy descompensados a ambos lados (225 y 120m de luz). Este descenso de apoyos centra los momentos flectores de cargas permanentes en dichas pilas.

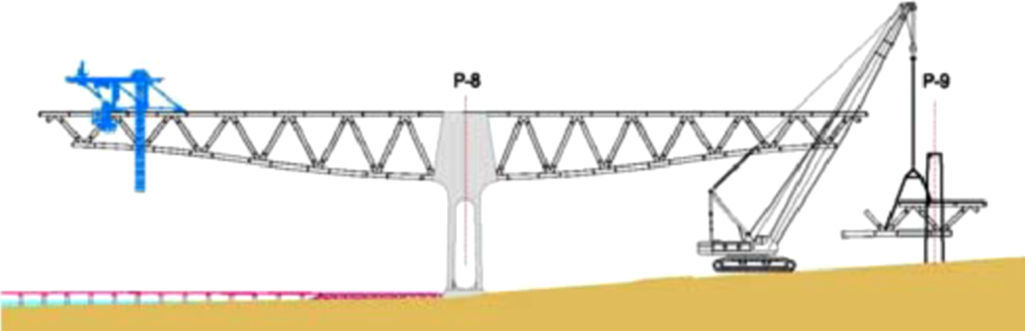

Con un cierto decalaje respecto de la ejecución de la estructura metálica, se procede a realizar el hormigonado inferior del tablero en todo el puente, estructural y colaborante en zonas de flexión negativa y a modo de mero cierre formal en zonas de flexión positiva sin conexión con la celosía para hacer la sección interiormente visitable e inspeccionable. El hormigonado de fondo se ejecuta mediante el empleo de un carro de encofrado (fig. 45) que se va desplazando por la zona de canto constante y de canto variable del viaducto, colgado de una estructura auxiliar superior que se apoya en las cabezas de los cordones superiores.

La losa superior se ejecuta también de forma decalada respecto de la estructura metálica y del hormigonado de fondo, sobre las prelosas superiores de ancho completo que se colocan con una grúa torre dispuesta sobre el propio tablero metálico (fig. 46).

El hormigonado de la losa superior se ha realizado, como suele ser habitual en puentes mixtos con losa armada, siguiendo una secuencia que evite la fisuración bajo peso propio de las zonas de negativos (fig. 46). Se ha puesto especial cuidado en el método de curado, de forma que se evite la fisuración temprana por retracción de la losa, curando con riego continuo por aspersión y protección con geotextiles.

6ConclusionesCon la puesta en servicio del Eje Atlántico de Alta Velocidad entre Pontevedra y A Coruña, en la primavera de 2015, el viaducto sobre el río Ulla (figs. 47 y 48) se ha convertido en el récord del mundo en la tipología de celosía mixta de alta velocidad, con 3 vanos de 225+240+225m que superan al del puente de Nantenbach, con 208m de luz, que ostentaba el récord desde su conclusión en 1993.

Como se ha descrito en el artículo, hay un buen número de circunstancias que hacen del viaducto del río Ulla un viaducto único, entre las que cabe citar:

- •

El empleo de tres complejísimos procesos constructivos diferentes: con izado de vanos completos, lanzamiento de vanos laterales y avance por voladizos sucesivos de dovelas metálicas en los vanos principales.

- •

El empleo de medios auxiliares únicos fabricados ex profeso para la ejecución del viaducto.

- •

El empleo de recintos de tablestacados de grandes dimensiones (hasta 68m) para la ejecución de las cimentaciones de las pilas de la ría en seco.

- •

La fabricación tumbada de la dovela cero de las pilas centrales del cauce (de 35m de longitud y 17,5m de altura y 2×375t de peso) y su compleja operación de verticalizado e izado, que ha supuesto un reto nunca realizado hasta la fecha.

- •

El empleo de aceros de alta resistencia termomecánicos poco habituales en España en puentes (S-460-M y S-460-ML).

- •

La instalación de tres grandes naves de montaje de dovelas en obra con gálibo libre interior de 20m.

- •

El transporte e izado de dovelas dentro de la obra de hasta 17,5m de altura y 300t de peso con carros con multiejes autopropulsados.

- •

El empleo de hormigones con alta resistencia en las pilas centrales (HA-70) y hormigones autocompactables.

- •

La realización de hormigonados continuos sin interrupción en cimentaciones con más de 5.000m3 durante más de 70h con control de la temperatura del fraguado con termopares.

- •

Un sistema de control de calidad de la ejecución de la estructura metálica pionero en España que marcará la línea del control en puentes y viaductos metálicos y mixtos.

Todas estas singularidades han hecho merecedor al viaducto del río Ulla del premio Construmat 2015 en la modalidad de mejor Obra Civil, del premio San Telmo 2015 concedido por la demarcación de Galicia del Colegio de ingenieros de Caminos, Canales y Puertos, y del accésit al VII premio Acueducto de Segovia 2015 concedido por el Colegio de Caminos Canales y Puertos y la Fundación Caminos.

| Proyecto del Viaducto del río Ulla |

| Promotor: |

| Dirección General de Ferrocarriles, Ministerio de Fomento |

| Director del Proyecto: Ángel Lanzarote |

| Concepción y proyecto del Viaducto del río Ulla: |

| IDEAM: Francisco Millanes, Miguel Ortega, Luis Matute, Carlos Gordo, Jesús Martín, Alicia de Frutos |

| Asistencia Técnica para la redacción del proyecto: |

| UTE IDEAM-Euroestudios |

| Autor del Proyecto: Francisco Millanes (IDEAM) |

| Construcción del Viaducto del río Ulla |

| Promotor y Dirección de Obra: |

| ADIF Alta Velocidad / Dirección General de Ferrocarriles, Ministerio de Fomento |

| Dirección de Obra: Rubén A. Estévez (ADIF AV) / Marina Soler (Ineco) |

| Asistencia Técnica a la Dirección de Obra: |

| TYPSA: Luis Conde, Carmen Casas, Mar Cariño, Jaime Losada |

| Asesoría especializada en estructuras a la Dirección de Obra y a la Asistencia Técnica a la Dirección de Obra: |

| IDEAM: Francisco Millanes, Miguel Ortega, Pedro Atanasio, Adrián Sánchez, Juan Luis Mansilla, Jokin Ugarte, Carlos Gordo |

| Entidad de Control de la estructura metálica de la Dirección de Obra: |

| Applus |

| Control de calidad del resto de la obra (por parte de la Dirección de Obra): |

| Enmacosa |

| Constructora: |

| UTE río Ulla. Dragados-TECSA |

| Gerente: Pedro Chico / Jorge Sánchez; Jefe de obra: Imanol Güemes; Coordinador de ejecución de la estructura metálica: David Mouriño; Jefa de Calidad: Susana Cuevas |

| Apoyo Técnico a la Constructora: |

| Servicios Técnicos de Dragados: Luis Peset, Felipe Tarquis, Susana López Manzano, Pilar Hue |

| Fhecor ingenieros consultores: Hugo Corres, Julio Sánchez, Javier de Cabo, Miriam Alonso |

| Talleres Metálicos: |

| Ascamón-Joama / Martifer / Emesa / Dizmar |

| Entidad de Control de la estructura metálica del Contratista: |

| Alfainstant y AMT |

| Aparatos de apoyo esféricos: |

| VSL |

| Lanzamiento de vanos 3 y 4, e izado de dovelas de vanos 5, 6, 7, 8 y 9 de canto variable: |

| VSL |

| Izado de vanos 10, 11 y 12 y transporte de dovelas en la obra: |

| ALE |

| Subcontratistas de cimentaciones: |

| Cimentalia, Geocisa, Rodio-Kronsa, Pilotes Posada, Amilibia |

| Subcontratista fabricante de prelosas: |

| Precon |

![Detalle 4 de la tabla 8.4 de la referencia [7] y vista del extremo de la cartela soldada tangente a la platabanda de un nudo. Detalle 4 de la tabla 8.4 de la referencia [7] y vista del extremo de la cartela soldada tangente a la platabanda de un nudo.](https://static.elsevier.es/multimedia/04395689/0000006600000277/v2_201703310305/S0439568915000522/v2_201703310305/es/main.assets/thumbnail/gr21.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)