El viaducto sobre el río Deba en la Y-Vasca de alta velocidad permite el paso del ferrocarril sobre la vaguada por la que fluye el río Deba en las cercanías de la localidad de Bergara. El viaducto presenta un tablero con sección cajón de hormigón pretensado con canto variable en la zona cercana a pilas, que se ha ejecutado con autocimbra, con una distribución de luces de 50+80+70+60+3×65+70+65+70+3×65+45m.

El desarrollo de la tecnología que han experimentado las autocimbras en los últimos años en España ha permitido llegar a un vano principal con 80m, que supone el récord de luz en alta velocidad ejecutado con este sistema.

El artículo describe con detalle las principales características del viaducto, así como su proceso constructivo, y los sistemas de control y monitorización empleados durante la ejecución.

The viaduct over the River Deba on the Basque-Y high-speed rail line crosses the river valley in an area near Bergara, a town in the Spanish province of Guipuzcoa. The deck is a prestressed concrete box girder with variable depth over the piers. Built with an underslung movable scaffolding system (MSS), its span arrangement is 50+80+70+60+3×65+70+65+70+3×65+45m.

On the back of developments in recent years in Spain, the technology could be deployed to build the main 80m span, setting a national record for high-speed rail span length using this building system.

The article contains a detailed description of the characteristics of the viaduct, as well as its construction and the monitoring systems applied during its erection.

En este artículo se describen con detalle los antecedentes, el proyecto y la ejecución del viaducto sobre el río Deba, en el tramo Bergara-Bergara de la Y-Vasca de alta velocidad, y se presentan de forma más breve el resto de estructuras del tramo que tienen algo menos de entidad.

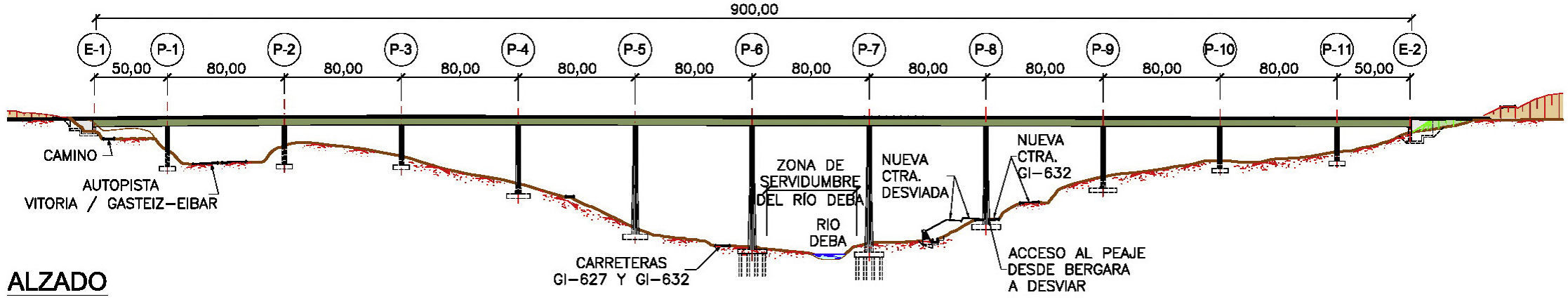

1.1Las estructuras del tramo Bergara-BergaraEl viaducto sobre el río Deba (fig. 1), que se describirá con detalle más adelante, permite el paso de la línea de alta velocidad sobre la vaguada por la que fluye el río Deba en las cercanías de la localidad de Bergara, cruzando un valle bastante profundo con una diferencia máxima de cota entre traza y terreno que supera los 90m. El valle tiene una anchura de 900m a la cota del tablero del viaducto y sus laderas son relativamente escarpadas, conformando un perfil en V bastante simétrico, rompiéndose ligeramente la simetría del valle por cruce de la autopista Vitoria/Gasteiz-Eibar cercano al E-1 entre las pilas P-1 y P-2 (parte superior derecha de la figura 1).

El tramo Bergara-Bergara se completa con otros 3 viaductos:

- -

Viaducto de Lamiategui, con una longitud total de 425m y luces 30+8×40+35m (fig. 2).

- -

Viaducto sobre el arroyo de Altzeta, con una longitud total de 140m y luces 30+40+40+30m (fig. 3).

- -

Viaducto sobre el arroyo de Olzaileko, con una longitud total de 100m y luces 30+40+30m (fig. 4).

Los 3 viaductos se han proyectado y construido con vanos tipo de 40m, para aprovechar al máximo los medios auxiliares y sistematizar su ejecución, con una solución de tablero con sección cajón de hormigón pretensado de canto constante. La ejecución de todos ellos, al presentar alturas relativamente moderadas respecto del terreno, se ha realizado mediante el empleo de cimbras aporticadas, evitando así tener que disponer cimbras cuajadas con una mayor afección al terreno inferior.

2Antecedentes del proyecto del viaducto sobre el río DebaEn el año 2007, Euskal Trenbide Sarea (ETS) decidió convocar un concurso de ideas para la adjudicación del proyecto del tramo Bergara-Bergara, buscando que la solución elegida para el viaducto sobre el río Deba se convirtiera en la estructura icono de la Y-Vasca, dada su ubicación y los condicionantes del entorno, con un trazado que cruza el valle del río Deba —de unos 900m de longitud— a gran altura —más de 90m— y con una gran visibilidad desde muchos puntos de vista.

El trazado de la línea de alta velocidad presenta además, a su paso sobre el valle del río Deba, una serie de condicionantes de cruces inferiores que determinan en gran medida la luz de los vanos del viaducto. El viaducto cruza muy esviado sobre la autopista Vitoria Gasteiz-Eibar entre los puntos kilométricos (PK) 2+780 y 2+840, sobre las carreteras GI-627 y GI-632, en el entorno del PK 3+150, sobre el cauce del río Deba en el PK 3+230, y sobre la nueva carretera GI-632 entre los PK 3+340 y 3+370 aproximadamente, así como sobre varios caminos, uno de ellos muy cercano al Estribo E-1.

Dada la gran altura del viaducto y su localización en un valle muy visible, la solución elegida para el viaducto del río Deba debía lograr conjugar la integración paisajística, minimizando las afecciones al entorno, compaginada con un proceso constructivo del tablero independiente del terreno.

La solución que resultó ganadora del concurso de ideas fue la presentada por UTE IDEAM S.A.-Euroestudios, con una solución singular que salvaba todos los condicionantes anteriores.

La necesidad de amplias luces, obligadas por los condicionantes inferiores, con vanos en el entorno de los 80m o incluso superiores, llevó a plantear para el concurso una solución en celosía empujada, con una distribución de vanos 50+70+60+70+110+180+110+3×60+50m, con 2 grandes pilas centrales en forma de V, reduciendo así los puntos de apoyo en el terreno, salvando la zona central con un gran vano de 180m de luz entre puntos de apoyo (fig. 5).

Una vez adjudicado el proyecto, la solución original ganadora del concurso de ideas con 2 grandes pilas centrales con forma de V se adaptó, a instancias de ETS, en la fase de estudio de tipologías, a una solución similar pero con todas las pilas verticales, buscando una menor intrusión visual y mayor trasparencia en el valle, y simplificando y abaratando la ejecución. El tablero seguía siendo una celosía mixta empujada en la que se diseñaron 3 grandes vanos centrales de 100+110+100m, el mayor de los cuales permitía cruzar la zona del cauce del río Deba. Los vanos de acceso se situaron en el entorno de 80m, obteniendo una distribución final de 50+80+3×75+100+110+100+2×80+70m (fig. 6).

Tras varias adaptaciones del trazado, que supusieron un retraso de casi 2años en el inicio del proyecto básico, a inicios de 2009 —y ya en plena crisis— cambiaron los condicionantes y las prioridades por parte de la propiedad, lo cual obligó a reestudiar alternativas con luces algo más modestas que permitieran la ejecución del viaducto respetando los condicionantes generales siguientes:

- -

Respetar, en la medida de lo posible, los cruces de carreteras y autopistas inferiores, junto el cruce sobre el río Deba.

- -

Búsqueda de una solución con un proceso constructivo independiente del terreno, dada la altura del viaducto.

- -

La solución debía mantener un carácter emblemático en la línea de la Y-Vasca.

- -

Compatibilizar los condicionantes anteriores con la integración en el entorno y la minimización del impacto visual.

- -

Abaratar las soluciones previamente estudiadas reduciendo en la medida de lo posible la luz tipo.

Con estos nuevos condicionantes, y obligados a respetar una luz mínima de 80m por el cruce esviado de la autopista Vitoria/Gasteiz-Eibar, el proyecto original se desarrolló en el año 2009 con una solución de tablero mixto empujado algo más convencional que las soluciones estudiadas previamente en celosía mixta, con una sección transversal en la solución bijácena-cajón estricto, con doble acción mixta en zonas con momentos flectores negativos, análoga a las soluciones proyectadas por IDEAM previamente en el viaducto mixto de alta velocidad sobre el Arroyo las Piedras [1], primer viaducto mixto de las líneas de alta velocidad españolas, o el viaducto mixto de Archidona [2], que constituye el viaducto más largo del mundo sin juntas ni aparatos de dilatación de vía intermedios.

La sección transversal del tablero mixto proyectado presentaba un canto total de 5,50m con un canto de vigas metálicas de 5,04m, cercano al límite de las condiciones estándar de transporte, con vanos tipo de 80m y una distribución de luces muy homogénea, con 50+10×80+50m, con 11 pilas verticales en el valle, una más que en la solución previa en celosía. La figura 7 muestra el alzado de la solución desarrollada en el proyecto original y la figura 8 muestra el fotomontaje del viaducto en el entorno.

El cajón metálico, en acero pintado de color verde oscuro, buscaba integrar lo máximo posible el viaducto con el entorno, un valle con mucha vegetación y gran predominio de los verdes intensos (fig. 8).

Esta distribución de luces, muy homogénea y equilibrada con 10 vanos tipo de 80m, permite salvar el cruce esviado sobre la autopista Vitoria/Gasteiz-Eibar anteriormente citado, respetando así mismo todos los condicionantes de los cruces de las carreteras GI-632 y GI-627 y el propio río Deba, afectando exclusivamente al ramal inferior de acceso desde Bergara hacia el peaje de la autopista Vitoria/Gasteiz-Eibar (nueva carretera GI-632 de doble calzada). Esta afección se resolvió en el proyecto original con un pequeño desvío del trazado del acceso al peaje y permitió el proyecto de una estructura armónica y equilibrada, con una distribución de luces absolutamente homogénea y bien condicionada estructuralmente (fig. 9).

La afección al ramal de acceso al peaje o a cualquier otra carretera no fue admitida en las primeras fases de desarrollo del estudio de tipologías y del proyecto básico por la propiedad, pero sí durante la fase del proyecto original. La búsqueda de alternativas sin ninguna afección al ramal de peaje inferior hubiera conducido a soluciones con luces tipo mayores de 80m, como las inicialmente propuestas con tableros en celosía mixta. Las soluciones con vanos centrales de 100/110m resultaban, con el nuevo contexto y la nueva coyuntura económica en la fase de desarrollo del proyecto en 2009, alternativas económicamente muy costosas, y no pareció justificada su adopción frente a la pequeña afección resoluble con el ligero desvío del ramal de acceso al peaje.

3Descarte inicial de las soluciones de hormigónEn la fase del concurso y en la etapa posterior de desarrollo del estudio de tipologías y del proyecto básico se estudiaron también alternativas con soluciones clásicas mediante el empleo de una sección transversal cajón de hormigón pretensado.

Los 3 posibles procesos constructivos aplicables a viaductos de hormigón serían:

- -

Construcción vano a vano con cimbra autolanzable.

- -

Construcción por empuje.

- -

Construcción por voladizos sucesivos.

Los motivos que en su día llevaron al descarte de estas soluciones son los siguientes.

3.1Soluciones de hormigón construidas con cimbra autolanzableEn la fase del concurso de ideas (año 2007) y en la época de desarrollo del proyecto original (año 2009), la experiencia en la ejecución de viaductos de alta velocidad en España con sección cajón de hormigón pretensado ejecutados mediante cimbra autolanzable se limitaba al rango de luces máximo entre los 60-66m. Previo al año 2007, el récord de luz de España de esta tipología lo ostentaba el Viaducto Arroyo del Valle, con 66m de luz [3] y altura máxima de pilas de 80m, y el viaducto de alta velocidad con pilas más altas era el viaducto mixto empujado Arroyo las Piedras [1], con vanos tipo de 63,5m y 93m de altura de pila máxima.

Con esa coyuntura, afrontar el proyecto y la ejecución del viaducto sobre el río Deba con 900m de longitud a una altura de unos 90m y con vanos de al menos 80m de luz, con sección cajón de hormigón pretensado ejecutado con cimbra autolanzable, resultaba técnicamente inviable al no existir autocimbras en España con capacidad para esas luces, motivo por el cual esta solución se desechó en esa fase.

3.2Soluciones empujadas de hormigónUna alternativa al proceso de ejecución de un tablero de hormigón podría haber sido el empuje del mismo. De cualquier manera, la importante altura del viaducto (más de 85m), su longitud (900m) y la luz tipo de 80m situaban al viaducto sobre el río Deba en los límites de las realizaciones en alta velocidad mediante este proceso constructivo en esa fecha en España.

Aunque las soluciones empujadas de hormigón pueden resultar en principio adecuadas para rangos de luces en el entorno de 60/80m, en la fase del proyecto inicial (en 2009) se descartó esta solución a favor de la alternativa equivalente de empuje de tablero mixto.

La solución de empuje de un pesado tablero de hormigón sobre pilas muy flexibles de hasta casi 90m de altura es un sistema constructivo poco adecuado que presenta elevados riesgos, tanto para la seguridad estructural como para las zonas ubicadas bajo la traza, así como para la viabilidad funcional de la propia operación, ante la dificultad de proceder a cualquier levantamiento con gatos de enorme capacidad en el caso, más que frecuente, de tener que recurrir a una eventual sustitución de las múltiples almohadillas de empuje por los atoramientos, daños o acodalamientos de las superficies de teflón, muy habituales durante los empujes de hormigón.

Esta alternativa no resulta adecuada técnicamente frente al empuje de soluciones mixtas por las razones siguientes:

- -

Las luces de 80m, y principalmente las de 100 o 110m inicialmente estudiadas, obligarían a costosos y no convencionales sistemas provisionales de ayuda al empuje, mediante torres de atirantamiento, por ejemplo.

- -

El peso de las soluciones de hormigón no permite grandes velocidades de empuje, lo que impediría salvar el paso sobre las carreteras y autovías en una noche y, por tanto, entrañando serias restricciones al uso de dichas vías de circulación en tanto, por razones de seguridad, no se haya realizado el paso completo del frente de avance en voladizo sobre las citadas vías. La velocidad de empuje de los tableros mixtos es mucho mayor que la de los tableros de hormigón, al pesar mucho menos y al empujarse directamente sobre los apoyos deslizantes, lo cual permite minimizar el tiempo de paso sobre zonas de potencial riesgo.

- -

El recurso de soluciones empujadas de hormigón con pilas de gran altura resulta tanto técnicamente, como desde el punto de vista de la seguridad, poco aconsejable frente a las alternativas mixtas, con mucho menor peso, que reducen de forma muy importante los esfuerzos en las pilas durante el proceso constructivo, incrementando por lo tanto la seguridad en estas fases.

- -

La gran flexibilidad de las soluciones mixtas respecto a las de hormigón permite reducir los condicionantes de tipo resistente y estructural respecto a las inevitables tolerancias geométricas del proceso de empuje, minimizando la responsabilidad de los movimientos diferenciales de cota entre pasos de pila, así como las servidumbres relativas a asegurar el buen funcionamiento de las almohadillas de deslizamiento.

En conclusión, el empuje de un cajón de hormigón con vanos de al menos 80m se desechó frente a la alternativa de realizar el empuje de una sección mixta por temas de seguridad, rapidez en la ejecución y economía de medios auxiliares durante el empuje.

3.3Soluciones de hormigón construidas por avance en voladizos sucesivosEn España no existía experiencia previa en la ejecución de múltiples vanos ejecutados por avance en voladizos en un viaducto de alta velocidad con luces en el entorno de 80/100m y altura de pilas tan elevada.

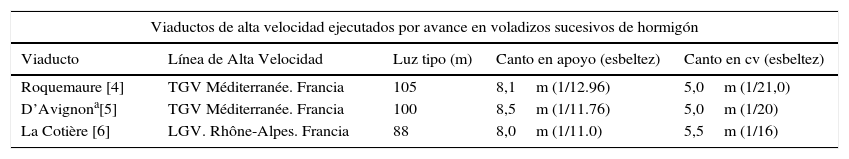

La experiencia francesa en esta tipología se limita a los viaductos incluidos en la tabla 1.

Principales viaductos de alta velocidad franceses, con múltiples vanos ejecutados por avance en voladizos sucesivos

| Viaductos de alta velocidad ejecutados por avance en voladizos sucesivos de hormigón | ||||

|---|---|---|---|---|

| Viaducto | Línea de Alta Velocidad | Luz tipo (m) | Canto en apoyo (esbeltez) | Canto en cv (esbeltez) |

| Roquemaure [4] | TGV Méditerranée. Francia | 105 | 8,1m (1/12.96) | 5,0m (1/21,0) |

| D’Avignona[5] | TGV Méditerranée. Francia | 100 | 8,5m (1/11.76) | 5,0m (1/20) |

| La Cotière [6] | LGV. Rhône-Alpes. Francia | 88 | 8,0m (1/11.0) | 5,5m (1/16) |

Como se puede apreciar, el actual récord del mundo en esta tipología de múltiples vanos ejecutados por avance en voladizos de hormigón de canto variable es el viaducto de Roquemaure, de la línea de Alta Velocidad TGV Méditerranée, en Francia, con un vano tipo de 105m de luz. Es importante señalar que en todos los casos estas soluciones se han empleado en Francia en viaductos con alturas de pilas mucho menores que las del viaducto sobre el río Deba.

Las soluciones de luces estudiadas en la fase previa, con luces entre 100/110m, dejan fuera del rango habitual a esta tipología, motivo por el cual no se consideró. Para la distribución de luces de la solución analizada en el proyecto original en 2009, con vanos tipo en el entorno de 80m, la ejecución por voladizos sucesivos no resulta técnicamente adecuada por varias razones que afectan a cuestiones básicas de seguridad, o de su propia viabilidad:

- -

En su día no existían carros en España para las dimensiones y prestaciones técnicas exigibles para este rango de luces en alta velocidad. Dado el elevado número de pilas (entre 11 y 13 en función de las luces) de la solución, habría sido necesaria la fabricación de gran número de carros para abordar la obra en un plazo asumible, lo que, debido a las dificultades de su reutilización, llevaría a plantear la amortización de un número elevado de carros en la propia obra. Esta cuestión llevó a descartar este proceso constructivo y, por tanto, esta solución por motivos de coste y plazo.

- -

Para plantear una ejecución de obra realista con plazos asumibles habría sido necesario plantear un complejo plan de obra con múltiples frentes abiertos simultáneamente de movimiento de carros, ferralla y hormigonado. Las complejas afecciones bajo la traza con varios cruces de carreteras, la autopista AP-1 y la existencia de zonas urbanizadas, no permitiría adecuadamente la llegada de material a la cota de cada tablero y, principalmente, el bombeo de hormigón a más de 90m de altura sobre el frente de cada avance en voladizos. Todo ello acarrearía inevitablemente la necesidad de asegurar múltiples posiciones simultáneas de grandes grúas y bombas de hormigonado a lo largo de la traza, lo que afectaría inadmisiblemente al tráfico rodado por las carreteras y la autopista, a las industrias y caseríos ubicados en la proximidad, con riesgo de afecciones medioambientales no asumibles en amplias zonas boscosas y de vegetación ubicadas bajo la traza.

- -

Cruzar con múltiples frentes abiertos de forma simultánea con carros de avance sobre autopistas, carreteras, industrias y zonas urbanizadas cercanas implica un riesgo de ejecución frente a posibles incidentes que se debería evitar si existen otros procesos constructivos más seguros.

- -

No existe ningún precedente en el ámbito internacional de viaductos de alta velocidad construidos por voladizos sucesivos con múltiples vanos de luces grandes y altura de pilas de hasta 90m.

Todos estos motivos llevaron a desechar también esta solución en la fase del proyecto original, llegando a la conclusión de que la mejor solución con luces tipo de 80m, por motivos técnicos, de seguridad durante la ejecución, integración en el entorno y minimización del impacto ambiental, y económicos, era la del tablero mixto empujado descrita al final del apartado anterior, que fue la solución que se desarrolló en el proyecto original en 2009 (fig. 8).

4Descripción de la solución finalmente construidaTras la adjudicación del tramo Bergara-Bergara a la UTE Abergara, formada por las empresas SACYR-CAMPEZO-CYCASA-FEBIDE, se plantea a finales de 2011 la posibilidad del ajuste de la distribución de luces para el viaducto del río Deba, de forma que se evite el desvío del acceso al peaje de la AP-1 desde Bergara, y reducir algo la luz tipo de los vanos en las zonas que lo admitan frente a la solución desarrollada en el proyecto original con 10 vanos de 80m.

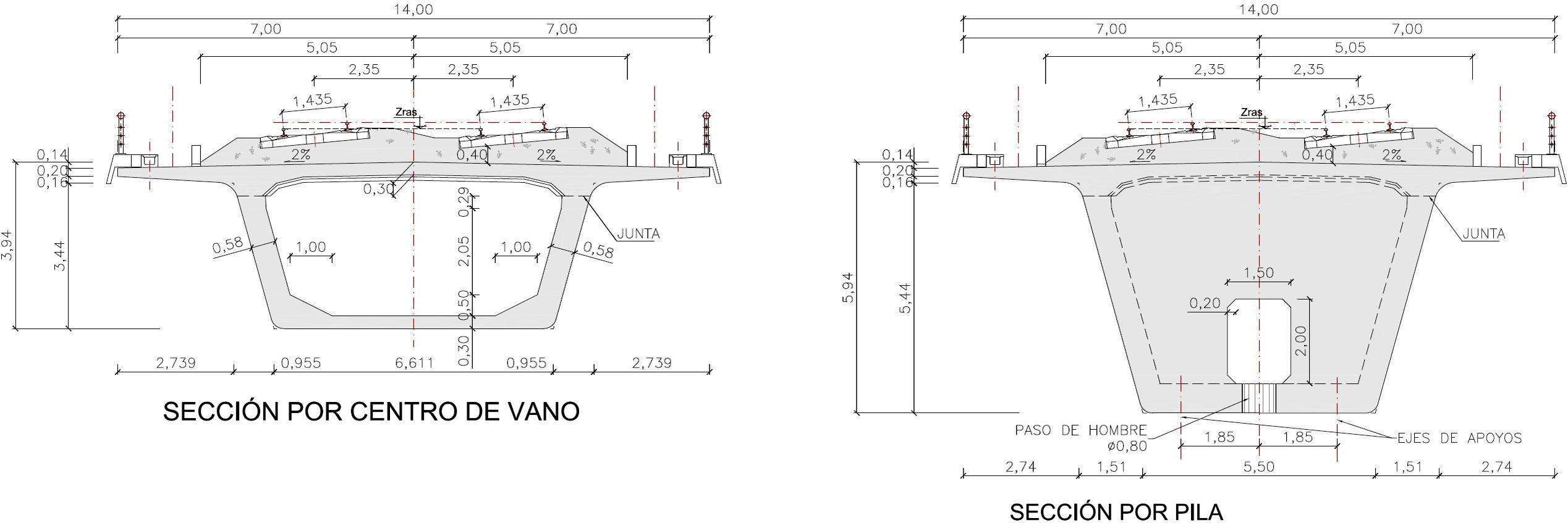

El encaje de luces propuesto por la constructora, con vanos tipo de 70m, y un vano de 80m sobre la autopista, ha permitido el cambio a una solución algo más económica, mediante un tablero con sección cajón de hormigón pretensado, ejecutado con autocimbra. Esta alternativa solo se ha podido desarrollar a nivel de proyecto constructivo gracias al reciente avance en la tecnología de los medios auxiliares para la ejecución de tableros de hormigón mediante autocimbra desarrollada por el Grupo Puentes y Calzadas, subcontratista del tablero de la UTE Abergara, que en los últimos años ha diseñado y fabricado una autocimbra autolanzable con capacidad para ejecutar tableros de alta velocidad con vanos de hasta 70-80m de luz, lo que ha permitido al viaducto sobre el río Deba batir el récord de España en esta tipología.

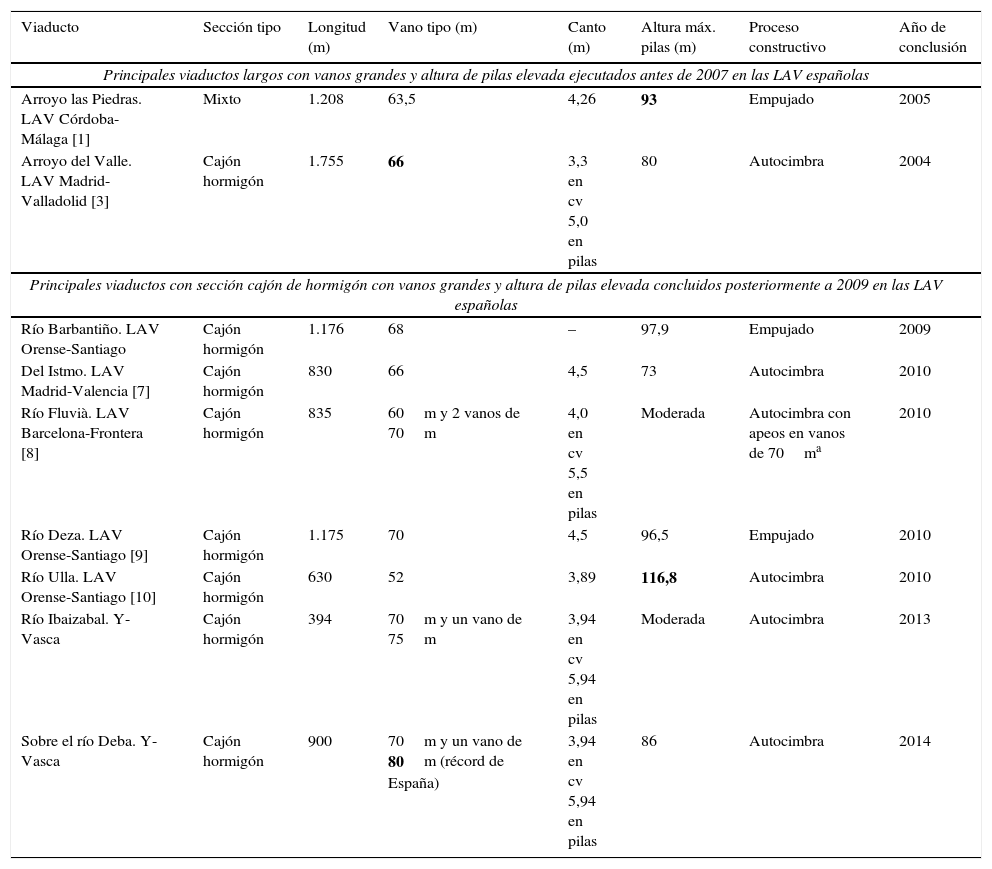

En la tabla 2 se enumeran los principales viaductos largos con grandes vanos y altura de pilas elevada, ejecutados en los últimos años en las líneas de alta velocidad españolas.

Principales viaductos largos con grandes vanos y altura de pilas elevada ejecutados en las LAV españolas

| Viaducto | Sección tipo | Longitud (m) | Vano tipo (m) | Canto (m) | Altura máx. pilas (m) | Proceso constructivo | Año de conclusión |

|---|---|---|---|---|---|---|---|

| Principales viaductos largos con vanos grandes y altura de pilas elevada ejecutados antes de 2007 en las LAV españolas | |||||||

| Arroyo las Piedras. LAV Córdoba-Málaga [1] | Mixto | 1.208 | 63,5 | 4,26 | 93 | Empujado | 2005 |

| Arroyo del Valle. LAV Madrid-Valladolid [3] | Cajón hormigón | 1.755 | 66 | 3,3 en cv 5,0 en pilas | 80 | Autocimbra | 2004 |

| Principales viaductos con sección cajón de hormigón con vanos grandes y altura de pilas elevada concluidos posteriormente a 2009 en las LAV españolas | |||||||

| Río Barbantiño. LAV Orense-Santiago | Cajón hormigón | 1.176 | 68 | – | 97,9 | Empujado | 2009 |

| Del Istmo. LAV Madrid-Valencia [7] | Cajón hormigón | 830 | 66 | 4,5 | 73 | Autocimbra | 2010 |

| Río Fluvià. LAV Barcelona-Frontera [8] | Cajón hormigón | 835 | 60m y 2 vanos de 70m | 4,0 en cv 5,5 en pilas | Moderada | Autocimbra con apeos en vanos de 70ma | 2010 |

| Río Deza. LAV Orense-Santiago [9] | Cajón hormigón | 1.175 | 70 | 4,5 | 96,5 | Empujado | 2010 |

| Río Ulla. LAV Orense-Santiago [10] | Cajón hormigón | 630 | 52 | 3,89 | 116,8 | Autocimbra | 2010 |

| Río Ibaizabal. Y-Vasca | Cajón hormigón | 394 | 70m y un vano de 75m | 3,94 en cv 5,94 en pilas | Moderada | Autocimbra | 2013 |

| Sobre el río Deba. Y-Vasca | Cajón hormigón | 900 | 70m y un vano de 80m (récord de España) | 3,94 en cv 5,94 en pilas | 86 | Autocimbra | 2014 |

aLos vanos de 70m se resolvieron en el viaducto sobre el río Fluvià mediante la ejecución previa in situ con cimbrada contra el terreno de cartabones de hormigón de 20m sobre pilas, y la autocimbra se apoyaba en esos cartabones apeados durante el proceso constructivo.

Hasta la reciente aparición de la autocimbra diseñada por el Grupo Puentes, en las líneas de alta velocidad españolas solo se habían ejecutado por este procedimiento tableros de hormigón pretensado con luces máximas de 65-66m, motivo que obligó en el proyecto original, redactado entre 2007 y 2009, al descarte de este proceso constructivo para el viaducto sobre el río Deba.

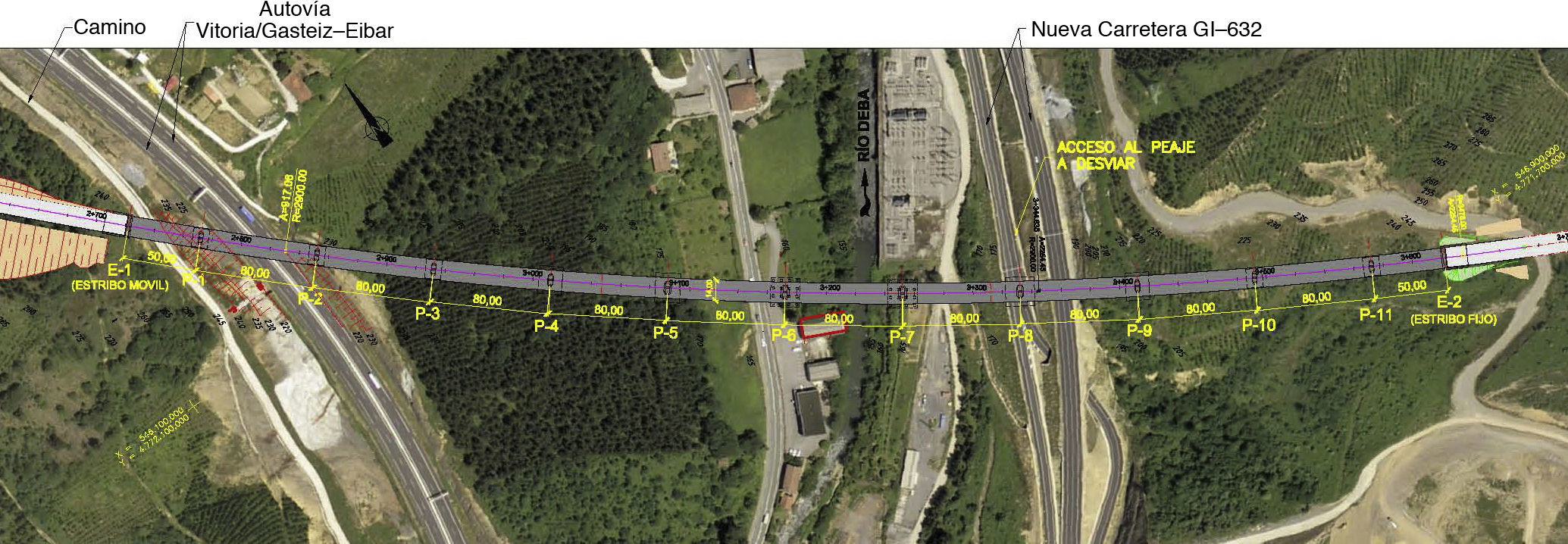

4.1Descripción del tableroLas solución proyectada por IDEAM para la UTE Abergara, y que es la que finalmente se ha construido, presenta una distribución de luces de 50+80+70+60+3×65+70+65+70+3×65+45m, con un total de 900m de longitud, con un vano de 80m y con vanos tipo de 70 y 65m (fig. 10). El vano de 80m se ha convertido por tanto en el mayor vano ejecutado hasta la fecha en alta velocidad en España mediante el empleo de una cimbra autolanzable (fig. 11).

Como se ha descrito, el viaducto se ha ejecutado mediante cimbra autolanzable desde el E-2 hacia el E-1, y presenta un único punto fijo en el estribo E-2, que es el responsable de resistir las fuerzas longitudinales del frenado y arranque, así como el rozamiento del resto de apoyos deslizantes. Sobre el estribo móvil (E-1) se dispone un aparato de dilatación de vía.

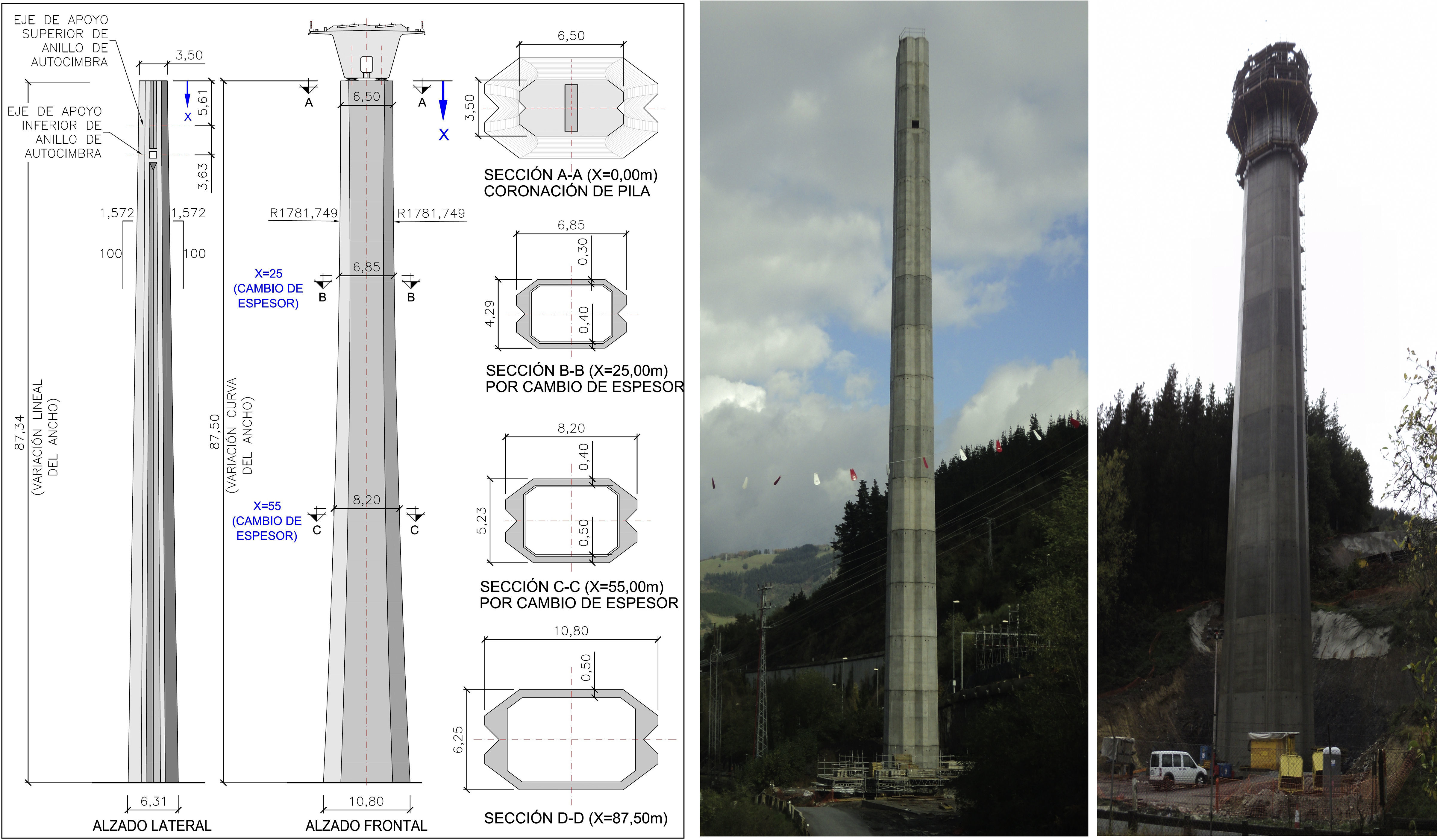

El viaducto tiene 13 pilas en el valle con alturas comprendidas entre los 23 y los 86m, con sección variable, como se describe más adelante.

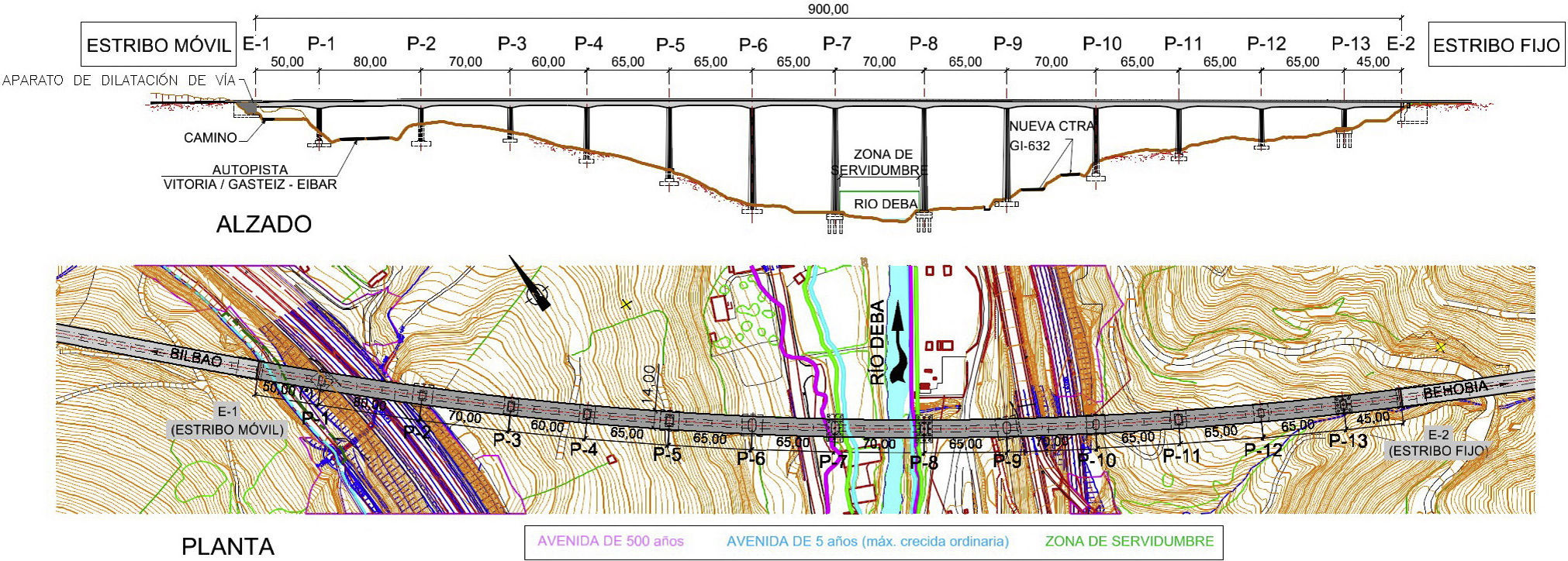

La sección transversal del tablero es un cajón de hormigón pretensado con canto variable en la zona cercana a pilas, con canto de 3,94m en centros de vano y de 5,94m en la sección de pilas, lo que supone una relación canto/luz para el vano mayor de 80m en centro de vano de 1/21,05 y de 1/13,46 en zona de pilas (fig. 12). El canto variable se limita siempre a una distancia de 15m a cada lado del eje del apoyo en pila, con el objeto de que la geometría de los moldes de encofrado de canto variable sea siempre la misma independientemente de la luz del vano, manteniendo el canto constante en una gran zona central del vano (un 53% en los vanos de 65m y un 62% en el vano de 80m), lo cual confiere al tablero una importante sensación de esbeltez (fig. 11).

El ancho del cajón en la base es variable en la zona cercana a pilas y es constante —con 6,6m aproximadamente— en la zona de centro del vano, zona en la que el canto es constante. Las almas presentan una inclinación constante en todo el viaducto, de forma que en la sección de centro de vano el ancho superior del cajón aumenta respecto a la base 0,955m a cada lado en horizontal, logrando un ancho de cajón en su intersección con los voladizos de unos 8,521m. Los voladizos laterales de 2,739m de vuelo varían de espesor entre 0,41m en el arranque hasta 0,20m en su extremo.

El aligeramiento interior de la sección de forma trapezoidal se achaflana en las esquinas inferiores, como es habitual en este tipo de soluciones, para mejorar el comportamiento a flexión transversal y a rasante de la tabla inferior, así como disponer los anclajes de pretensado.

Sobre pilas se dispone un mamparo macizo con un hueco para permitir el paso de un hombre para hacer inspeccionable interiormente el cajón. Sobre las pilas se disponen accesos verticales que permiten la revisión y sustitución de los aparatos de apoyo.

4.2Descripción de la subestructura4.2.1Vinculaciones del tablero a la subestructura. Aparatos de apoyoLos aparatos de apoyo del viaducto son esféricos, con uno fijo y otro libre en sentido transversal en cada pila/estribo, mientras que en sentido longitudinal todos los apoyos son libres, salvo los de las 4 pilas altas centrales (pilas P-6 a P-9), en las que el tablero se fija longitudinalmente a las pilas con apoyos fijos longitudinales. Esta vinculación elástica del tablero a las pilas mayores, de hasta 86m de altura, garantiza el control de deformaciones de las cabezas de las 4 pilas más altas, limitando los máximos movimientos impuestos en su cabeza a los producidos por las dilataciones (térmicas) o contracciones (térmicas +retracción y fluencia) del tablero acumuladas desde el punto fijo en el E-2. Dada la elevada flexibilidad de las pilas centrales, esta limitación de máxima deformación longitudinal impuesta en cabeza de pila provoca unos esfuerzos similares a los que provocaría la fuerza de rozamiento en el caso de haber dispuesto apoyos libres en longitudinal, permitiendo controlar los efectos de deformaciones de segundo orden por inestabilidad de pandeo en cabeza de las pilas más altas, reduciendo y controlando así los esfuerzos longitudinales y mejorando su respuesta resistente.

Todos los apoyos se disponen en posición clásica con la bandeja de acero inoxidable sobre la lámina deslizante (fig. 13), y se disponen nivelados en horizontal, salvo los del E-1, en los cuales la superficie de deslizamiento se dispone inclinada según la pendiente del tablero en esa zona, para evitar que los movimientos longitudinales del tablero puedan inducir, debido a la pendiente del tablero, un movimiento vertical diferencial en la vía, en la zona de la junta y del aparato de dilatación de vía, que pudiera llegar a producir problemas de confort a los usuarios.

Para evitar que la bandeja deslizante de acero inoxidable superior, de mayor longitud que la parte inferior del apoyo, para permitir los movimientos de dilatación y contracción del tablero, pueda llegar a ensuciarse con el tiempo y producir mayor desgaste en la lámina especial deslizante, se ha dispuesto un sistema de protección flexible que permite los movimientos y que es desmontable y reemplazable, de forma que permite mantener el apoyo esférico completamente cerrado y protegido de arena o polvo (fig. 13).

La lámina deslizante de los apoyos esféricos es de un polietileno de alta densidad molecular con características mejoradas respecto del clásico teflón, con rozamientos máximos garantizados por el fabricante de un 2% a muy bajas temperaturas, menores del 3% clásico de las láminas de teflón PTFE convencionales, y con una gran durabilidad, lo que permite asegurar un menor mantenimiento futuro en los apoyos.

Para poder conocer en cualquier momento la posición relativa de la bandeja superior de acero inoxidable respecto de la parte inferior del apoyo, se colocan regletas de medición dispuestas lateralmente, de forma que en una inspección rutinaria se pueda conocer la posición exacta del tablero respecto de la pila (fig. 13).

Todos los apoyos son sustituibles, y desde la concepción del proyecto se han previsto la posición y las reacciones esperadas en gatos para la realización de una eventual sustitución.

4.3Pilas y estribosEl proceso de concepción y diseño de las pilas ha sido laborioso, buscando en la fase de proyecto constructivo el complejo equilibrio entre la estética y la facilidad constructiva. Sin olvidar este último aspecto, se ha puesto especial cuidado en el diseño de las pilas del viaducto, de manera que se logre una solución elegante que se integre en el entorno, con una geometría variable con formas suaves que se separe de las clásicas pilas tabique rectangulares demasiado sobrias y poco adecuadas en un viaducto tan alto y visible como el del río Deba.

En una vista frontal (fig. 14), las pilas del viaducto aumentan en sección de forma suave con una variación radial, con dimensión transversal mínima en cabeza de 6,50m.

En sentido longitudinal del puente, el canto de las pilas varía de forma lineal desde coronación con un ancho mínimo de 3,50m hasta la base con más de 6m en las pilas más altas (fig. 14).

En sección transversal, el rectángulo exterior se achaflana con grandes biseles en las esquinas, manteniendo sus caras paralelas, lo cual crea una serie de planos oblicuos que siguen la geometría de la variación del canto con ancho variable y confieren a la pila una estética menos brusca y mucho más elegante que las clásicas pilas pastilla (fig. 15).

En el centro de las caras laterales se ha diseñado un rehundido a modo de berenjeno central de dimensiones variables pero con las caras paralelas, que se va abriendo desde arriba hacia abajo creando un espacio interior a modo de entrante enV y que confiere a la pila un carácter espacial, logrando una geometría elegante y esbelta (fig. 15).

La sección interior de las pilas es hueca con paredes de tabiques variables entre 0,30m en los 25m superiores, 0,40m en los 25m siguientes y 0,50m de espesor en la parte inferior de las pilas más altas. La pila más alta (P-8) alcanza junto al río Deba los 86m de altura.

El estribo 1 es móvil y se ha diseñado con forma de caja cerrada para alojar sobre él el aparato de dilatación de vía, y el estribo 2 es el punto fijo del tablero, y sobre él hay continuidad de vía.

Todas las cimentaciones son directas, salvo las de las pilas cercanas al cauce del río Deba, las pilas P-7 y P-8, que se cimentan con sendos encepados de 15 pilotes de 1,8m de diámetro.

5Proceso constructivo5.1Ejecución de las cimentacionesLa ejecución de las excavaciones de las cimentaciones de gran parte de las pilas ha presentado dificultades al estar muy cerca de carreteras, del río Deba o de taludes muy inclinados que han requerido la ejecución de importantes contenciones provisionales [11]. Como se ha descrito previamente, todas las cimentaciones son directas, excepto las de las pilas P-7 y P-8, adyacentes al río Deba, que se resuelven con encepados de 15 pilotes ϕ1.800mm de diámetro con camisa de entibación recuperable en los primeros metros de aluvial.

En las pilas 1, 7, 9 y 13, como elementos de contención de las excavaciones, se han ejecutado pantallas de micropilotes con armadura tubular 168×12,5mm y con diferentes niveles de anclajes al terreno (fig. 16 izquierda). En el caso de la pila 8, y dada su cercanía al río Deba, se ha dispuesto una pantalla de tablestacas perdida que hace la función de contención y protección ambiental así como de futura defensa del encepado frente a posibles socavaciones (fig. 16 derecha). La excavación de la cimentación de la pila 10 ha requerido la ejecución de varias filas de bulones anclados al terreno y la ejecución de gunitados con mallazo de los taludes de la excavación (fig. 17).

Para materializar la geometría variable de las pilas se han utilizado encofrados trepantes (fig. 18) con consolas en módulos de 5m dividiendo las pilas en 2 zonas: una desde coronación hasta la trepa 8 a 40m de la cabeza, y otra desde los 40m hasta la base de las pilas más altas, de hasta 86m.

Se plantean 8 encofrados independientes para las caras exteriores en cada trepa y un molde en forma de cajón partido en 2 para el interior que se trepa mediante el sistema de plataforma con balancines (fig. 18). En las esquinas se disponen tapes metálicos con forma de diedro que compensan la variación dimensional en altura.

Para alcanzar los importantes ritmos de producción que se han logrado, con la ejecución de una trepa de 5m cada 2 días, se ha prefabricado completamente la ferralla de cada trepa en el suelo sobre bastidores de geometría variable, izándolas mediante grúas automotrices a su ubicación final (fig. 19, imagen izquierda).

El hormigonado de las trepas se ha realizado con bombas (fig. 19, imagen derecha) para las pilas con alturas inferiores a 45-50m y con grúa +cubilote de 2m3 para alturas mayores en las pilas centrales, con rendimientos de 24 y de 12m3/h, respectivamente.

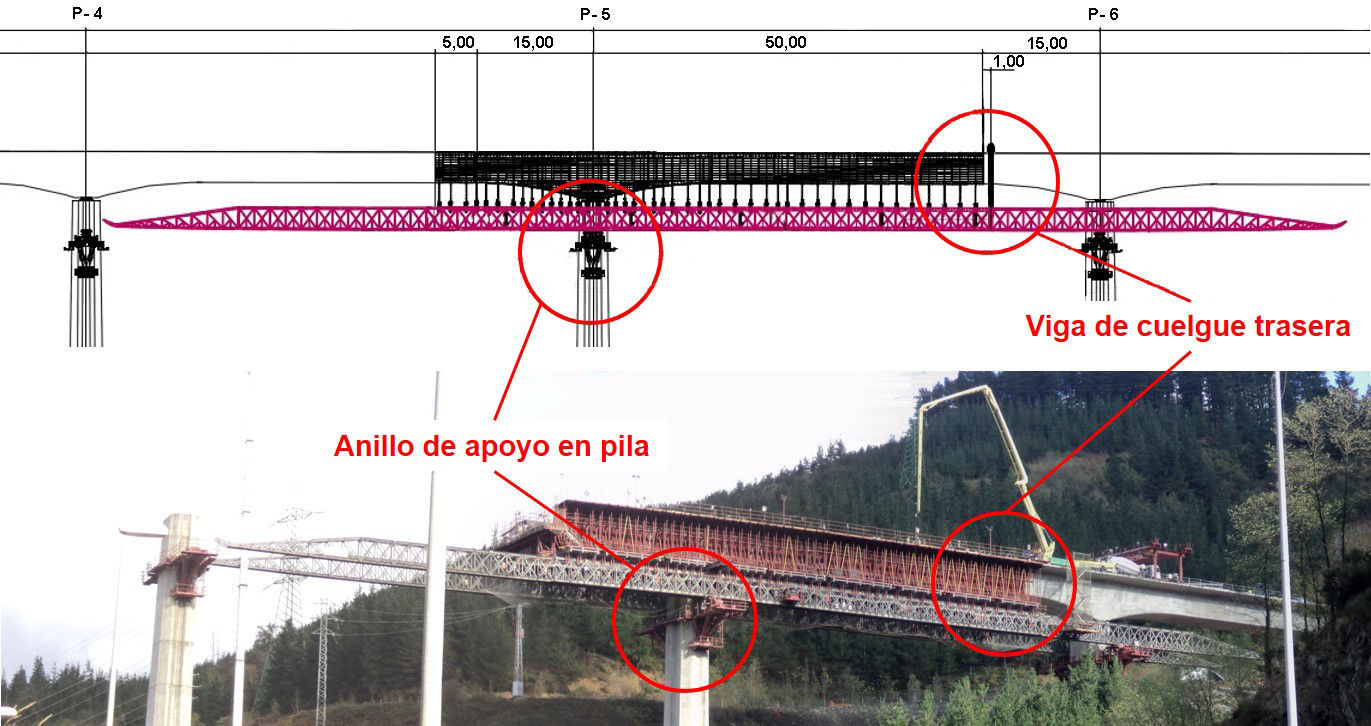

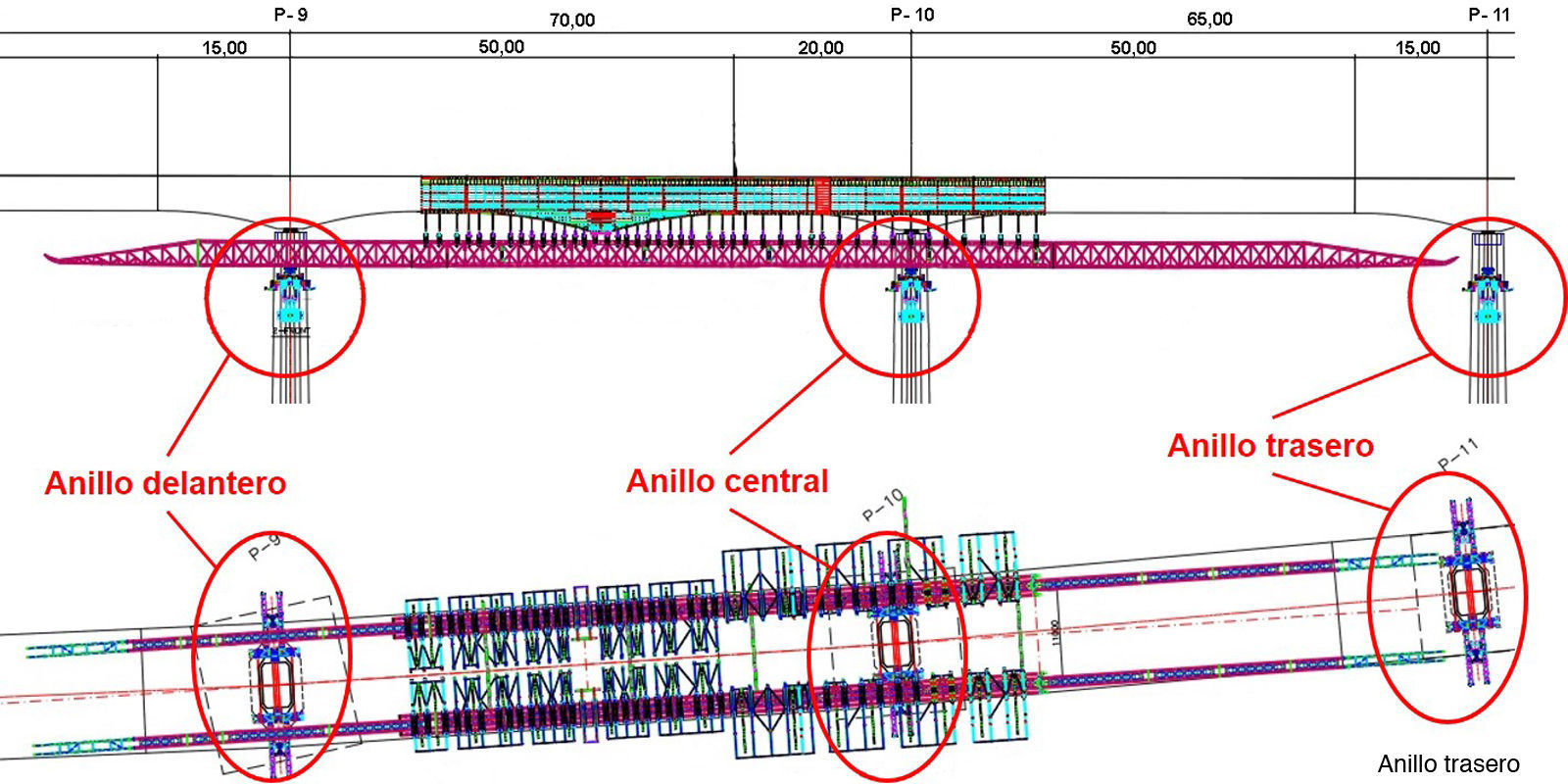

5.3Proceso de ejecución del tableroEl tablero se ejecuta, como se ha descrito, mediante el empleo de una cimbra autolanzable inferior que transporta el encofrado sobre ella. La autocimbra se apoya en la fase de hormigonado sobre el anillo de la pila delantera y se cuelga del extremo de la ménsula del tramo anterior (fig. 20). En la fase de avance, la cimbra se apoya en 2 o 3 anillos (fig. 21), hasta su posición en la fase tipo, y el cuelgue trasero del extremo de la fase previa.

El proceso constructivo del tablero se divide en 14 fases, en las cuales se ejecuta uno de los vanos del viaducto y un tramo en ménsula del vano siguiente, apoyado en la cimbra autolanzable de 155m de longitud total. Durante las fases de ferrallado y hormigonado, la autocimbra se apoya de forma isostática en el extremo de la ménsula ejecutada en la fase anterior mediante un sistema de cuelgue al tablero, y en la estructura metálica (anillo) dispuesta en la pila siguiente. La luz tipo entre apoyos para la autocimbra es de 50m para los vanos de 65 y 70m, y de 55m para el vano de 80m. Los voladizos de cada fase varían entre 15, 20 y 25m, en función de la luz del siguiente vano, de forma que se limite la luz entre apoyos de la autocimbra durante el hormigonado.

Las fases con voladizos de 15m se ejecutan siguiendo la secuencia siguiente: ferrallado de la sección parcial en artesa (losa inferior y almas) en todo el tramo y posterior hormigonado (fig. 22); pretensado de positivos de la zona central de canto constante; colocación de prelosas isostáticas sobre la sección en U previamente hormigonada (fig. 23) apoyadas en puntales provisionales; ferrallado y hormigonado de la losa superior en todo el tramo (fig. 24); tesado de unidades de negativos sobre la zona de canto variable desde el extremo de la ménsula; tesado de las unidades parabólicas de continuidad con la fase anterior; finalmente se retiran los puntales provisionales de las prelosas no colaborantes.

En cambio, en las fases con voladizos de 20 y 25m, que coinciden con las fases previas a los vanos de 70 y 80m de luz, y debido a condicionantes resistentes de la cimbra autolanzable, se ha planteado una secuencia de ejecución del tablero en 4 subfases: inicialmente se ferralla la sección artesa en todo el tramo (fig. 22) y se hormigona la sección artesa correspondiente a la ménsula sobre la pila delantera y su zona simétrica respecto del eje de la pila hacia el centro del vano; a continuación se colocan las prelosas en la zona hormigonada, se ferralla y hormigona la losa superior en esa zona, y se tesan las unidades de negativos de la losa superior; seguidamente se hormigona la sección artesa de la zona del centro del vano de canto constante y se tesan las unidades de positivos ubicadas en la tabla inferior de la zona del centro del vano; por último, se colocan las prelosas superiores apoyadas en la U de la zona del centro del vano (fig. 25), se ferralla y hormigona la losa superior de dicha zona, y finalmente se tesan las familias de tendones parabólicos correspondiente al pretensado de continuidad, para proceder al descuelgue y avance de la cimbra autolanzable para la ejecución de la siguiente fase.

La figura 26 muestra el frente de fase en voladizo, la viga transversal superior de cuelgue de la autocimbra, apoyada en el extremo de la ménsula ya ejecutada, así como los anclajes de pretensado en almas de las familias de continuidad parabólicas, y los anclajes de las unidades superiores de pretensado de la losa de la zona de negativos. La figura 27 muestra una vista del interior de la sección transversal con los anclajes de positivos de tesado del centro de vano al fondo.

La continuidad entre las unidades de pretensado parabólico se realiza con cruce de cables y cuñas con doble anclaje (fig. 28), en lugar de emplear los clásicos acopladores, por preferencias constructivas del subcontratista que ha ejecutado el tablero.

En la ejecución del tablero se han logrado rendimientos de entre 2 semanas (en los tramos con ménsulas de 15m) y 2 semanas y media (en los tramos con ménsulas de 20m) por tramo, y el tablero se ha ejecutado entre los meses de octubre de 2013 a julio de 2014. Para lograr estos importantes rendimientos, teniendo en cuenta que además la sección transversal es variable y se ejecuta por fases, como se ha descrito, ha sido necesario industrializar el armado de la ferralla, incluyendo el trazado de las vainas de pretensado, de la subsección en U en diferentes módulos sobre el suelo. Una vez finalizados los módulos, se izan con grúas automotrices y se transportan con camión hasta el frente de fase, donde se posicionan en su ubicación con ayuda de un pórtico-grúa (fig. 29). Colocadas las prelosas superiores, la ferralla de la losa se arma in situ.

El cruce del viaducto sobre la autopista AP-1 con el vano 2 de 80m de luz supone el récord de luz en viaducto de alta velocidad ejecutado con este procedimiento constructivo (fig. 30). En esta fase el lanzamiento de la cimbra se ha ejecutado con ayuda de un apeo temporal situado a 10m del eje de la P-2, que reduce ligeramente la luz de flexión de la autocimbra durante el avance.

Como medidas de seguridad, complementarias a las habituales protecciones individuales y colectivas, se han dispuesto pórticos anticaídas sobre los viales existentes, garantizando su servicio durante las obras.

5.3.1Apoyo de la cimbra autolanzable sobre las pilasAl tratarse de una autocimbra inferior, como se ha comentado, su apoyo en las pilas se realiza mediante anillos tipo ménsula. El montaje sobre su coronación se realiza mediante grúas automotrices en el caso de las pilas bajas y con un sistema de poleas para las más altas (fig. 31), dado su elevado peso y evitando, por lo tanto, disponer grúas de gran magnitud para estas maniobras.

Los anillos de apoyo de la cimbra autolanzable son 2 células metálicas triangulares con un tirante horizontal pretensado que une las 2 células de ambos lados, y sendos puntales inclinados que se equilibran con 2 montantes verticales (fig. 32). La carga de la cimbra y el tablero que se ejecuta sobre ella se transmiten a la pila mediante 2 apoyos por lado, uno superior y otro inferior.

El apoyo superior transmite las reacciones transversales normales a la pila, así como las posibles fuerzas longitudinales inducidas por el avance de la cimbra por rozamiento. Este apoyo se mantiene comprimido gracias al pretensado de unión de las 2 células con barras tesadas, que evita la apertura de la unión al tender a traccionarse el tirante horizontal superior al cargar la cimbra sobre el anillo.

El apoyo inferior transmite la compresión inclinada que baja por los puntales mediante una compresión horizontal de forma normal a la pila y una reacción vertical mediante una abertura diseñada en el lateral de la pila, que permite la introducción de un tetón en su interior y transmite la carga vertical transmitida por la autocimbra a la pila.

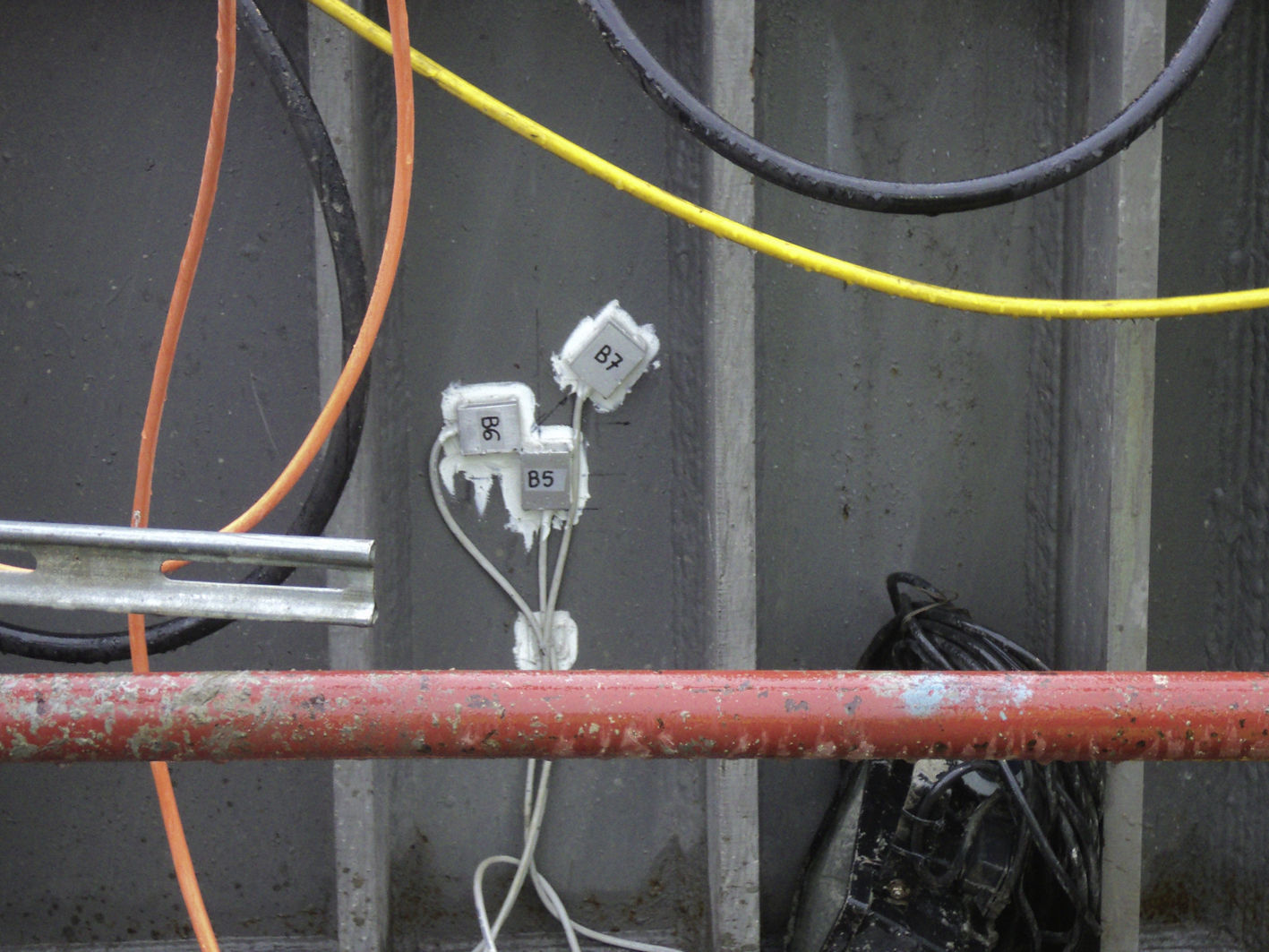

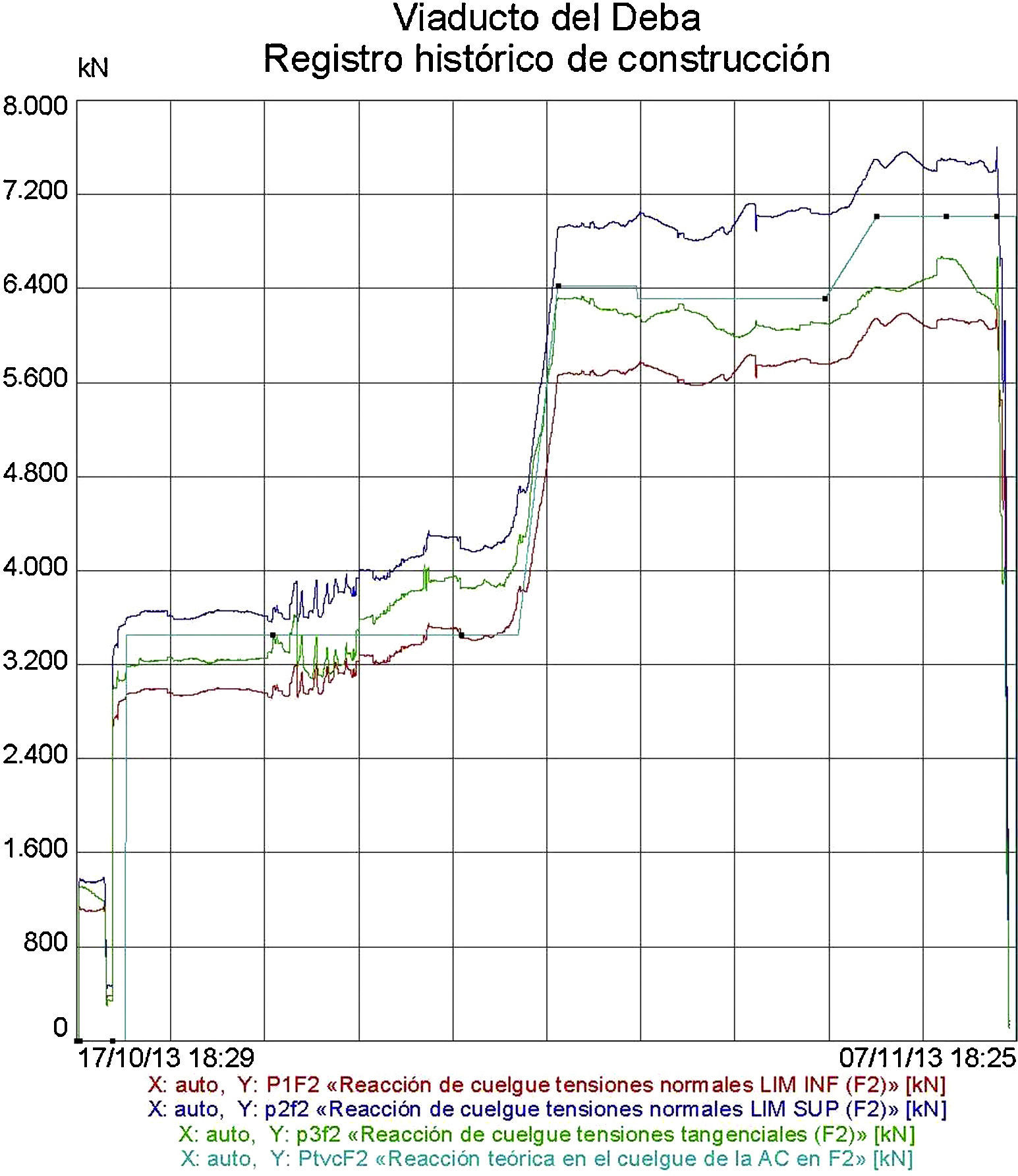

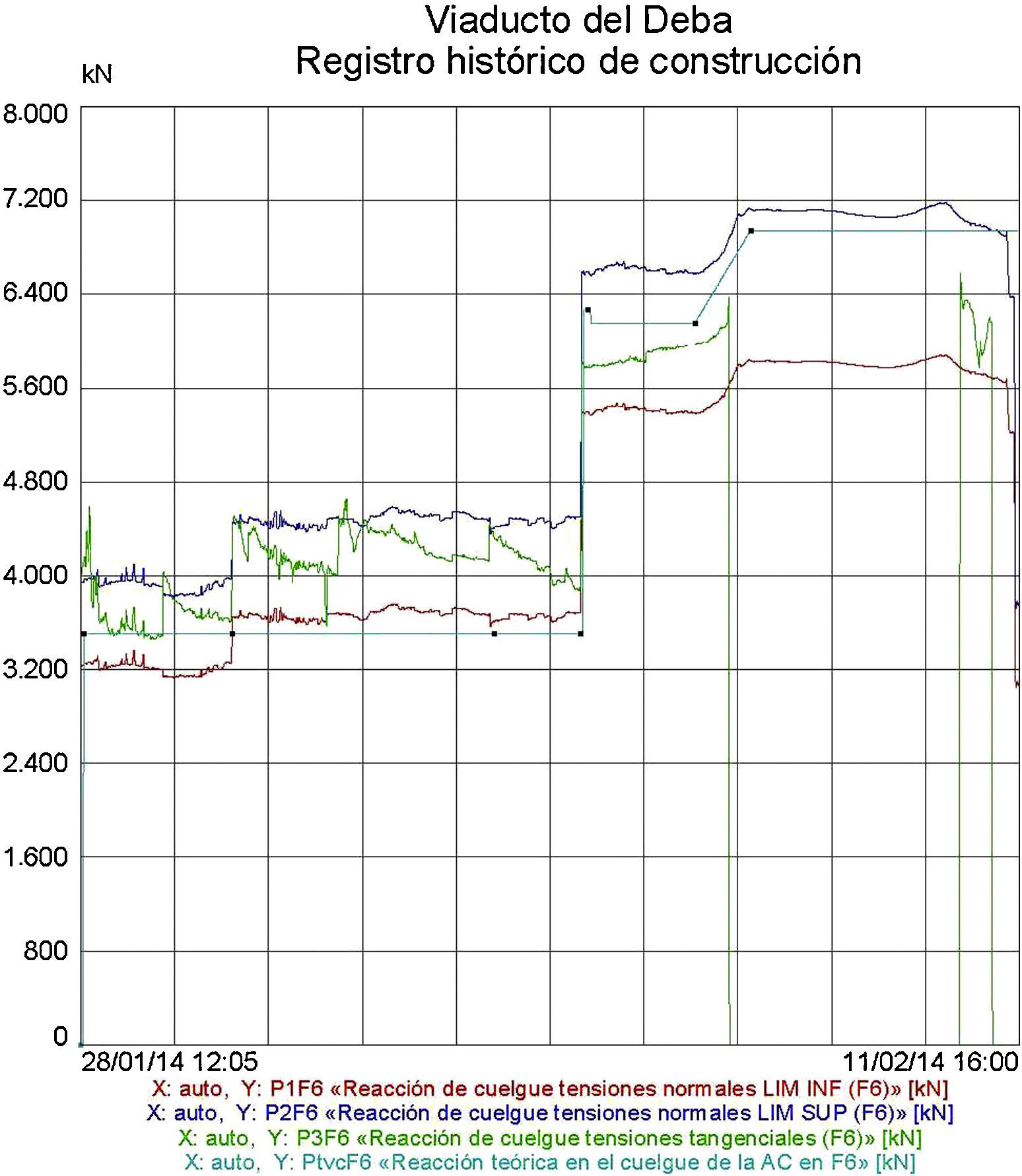

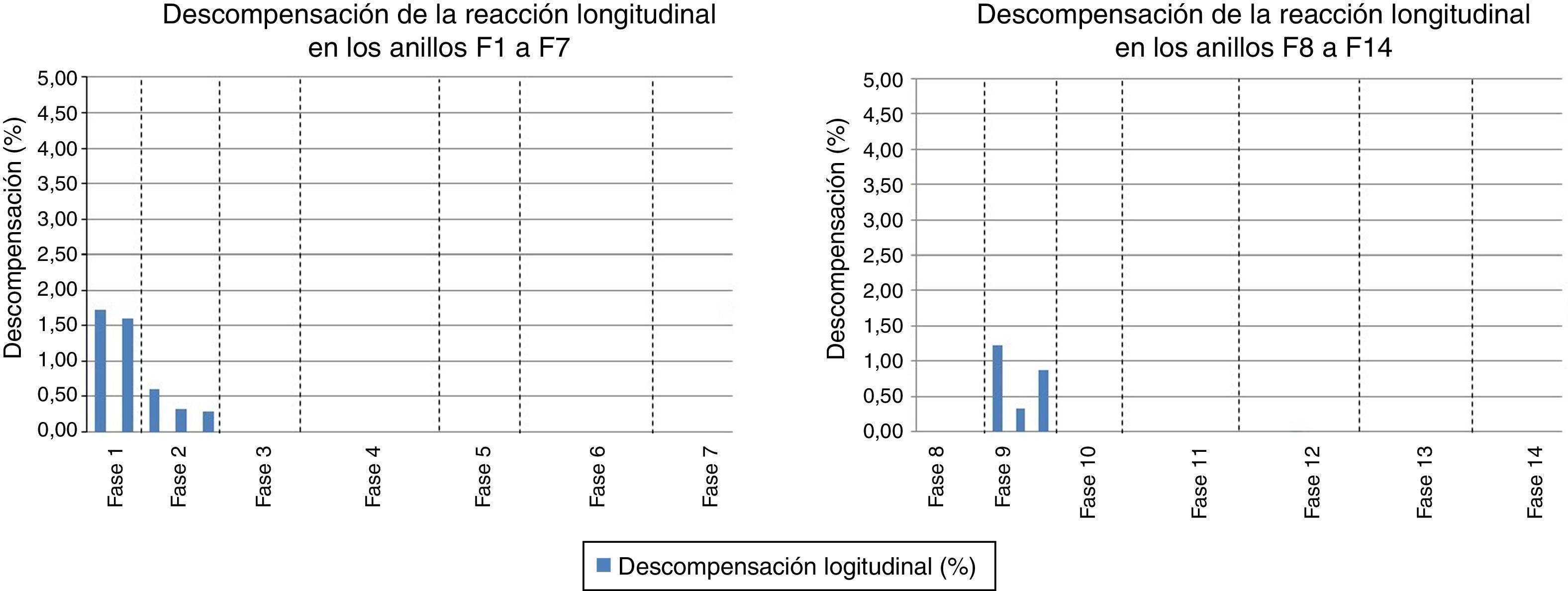

6Instrumentación del viaducto durante la ejecuciónDurante la construcción se tomaron una serie de medidas que permitieron controlar el proceso de ejecución del tablero y los esfuerzos reales transmitidos a la estructura durante el proceso constructivo, entre los que cabe destacar la instrumentación de la reacción en el cuelgue de la cimbra en el extremo del voladizo de la fase anterior y el control de la reacción en el anillo delantero. Ello ha permitido conocer en cada fase el reparto real de reacciones transmitidas por la cimbra a la pila delantera y al extremo del voladizo trasero. Este control es especialmente importante, ya que permite confirmar las hipótesis de cálculo realizadas en proyecto, verificando cómo parte de los esfuerzos del hormigonado de la losa superior de una fase los resiste el propio tablero con secciones parciales ya resistentes, evitando que el 100% del peso propio lo resista la cimbra. Por lo tanto, esta instrumentación ha permitido confirmar la validez de las hipótesis realizadas, verificándose la seguridad tanto de la cimbra como de la propia estructura que estaba siendo ejecutada.

La medida de la reacción en el cuelgue se realizó de forma indirecta, mediante un sistema de control tensional redundante dispuesto en la viga transversal de cuelgue (figs. 33 y 34). Se dispusieron bandas extensométricas en las alas de la sección de centro del vano de la viga de cuelgue para medir la flexión y de ella obtener la reacción de cuelgue (fig. 33), y además se dispusieron 3 extensómetros en el alma de la viga en la sección junto al apoyo, para medir con ellos las tensiones tangenciales para obtener el cortante en el voladizo de la viga y, por tanto, la reacción del cuelgue (de medio lado). Este doble sistema de medición permitió acotar la reacción del cuelgue entre unos valores esperados máximos y mínimos, entre los cuales se encontró en todos los casos la reacción teórica esperada en cada fase de ejecución (figs. 35 y 36). Esto ha permitido validar el modelo de control y los valores de diseño adoptados en proyecto para la reacción en el cuelgue, asegurando que ni durante las fases de ejecución ni durante su vida útil el tablero sufriera esfuerzos superiores a los contemplados en el proyecto.

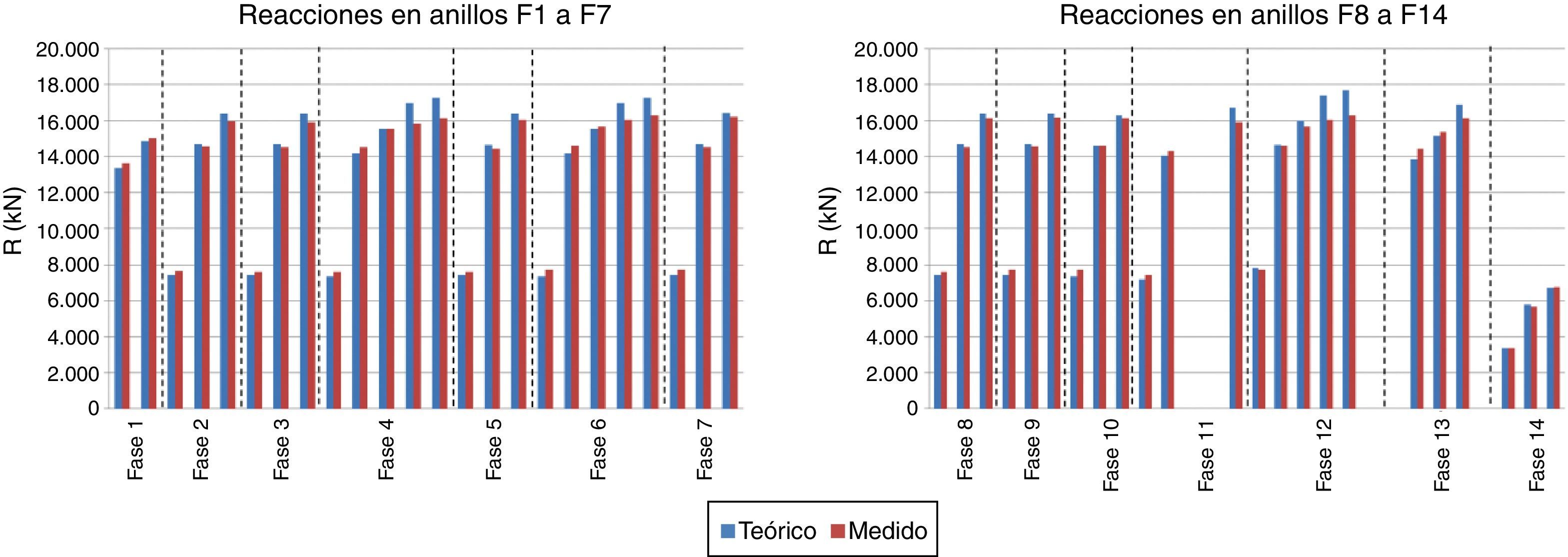

Al contrario que la reacción en el cuelgue trasero, la medida de la reacción en apoyo delantero en el anillo no se realizó de forma continua mediante instrumentación dispuesta a tal efecto, sino de forma puntual en las subfases más importantes del proceso constructivo mediante la puesta en carga de los gatos hidráulicos de los anillos. Dicha operación se sistematizó mediante un procedimiento específico que permitió eliminar errores de medida y obtener resultados fiables. Las subfases en las que se comprobó la reacción en el anillo fueron, para las fases con 2 subhormigonados (con ménsulas de 15m): autocimbra en vacío, hormigonado de la sección parcial en artesa y hormigonado de la losa superior; y para las fases con 4 subhormigonados (con ménsulas de 20m): autocimbra en vacío, hormigonado de la sección artesa de la zona de pila, hormigonado de la losa superior de la zona de pila, hormigonado de la sección artesa de la zona de centro de vano y hormigonado de la losa superior de la zona de centro de vano. Los resultados medidos se correspondieron con los obtenidos mediante el modelo evolutivo de control del proceso constructivo con errores que rara vez superaron el 3-5% (fig. 37). Este hecho, junto con el control de la reacción en el cuelgue llevado a cabo, permitió verificar las hipótesis de proyecto en cuanto al reparto de carga entre la autocimbra y el tablero, asegurando el correcto funcionamiento de la estructura durante el proceso de ejecución y durante la situación de explotación.

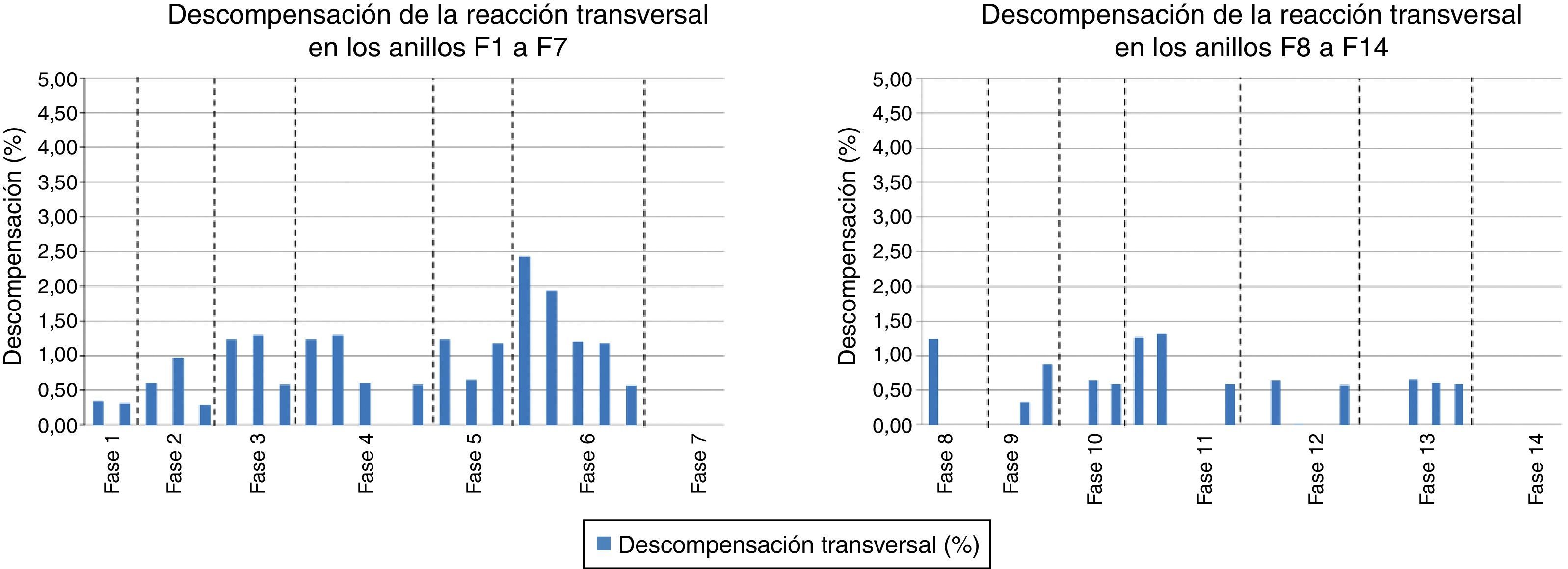

El control de la reacción en los anillos también permitió el control de la excentricidad transversal y longitudinal de la reacción en el anillo delantero, comprobando la práctica nulidad de la excentricidad de las cargas (figs. 38 y 39). Este hecho permitió, por un lado, verificar el reparto de la carga vertical transportada por cada uno de los 2 cuchillos que formaban la autocimbra y, por otro, verificar el correcto funcionamiento del balancín dispuesto en los anillos para el centrado longitudinal de las cargas, validando las hipótesis de proyecto y asegurando que ninguno de los elementos de los medios auxiliares o de la estructura definitiva sufrían esfuerzos adicionales debido a la excentricidad transversal o longitudinal de las cargas.

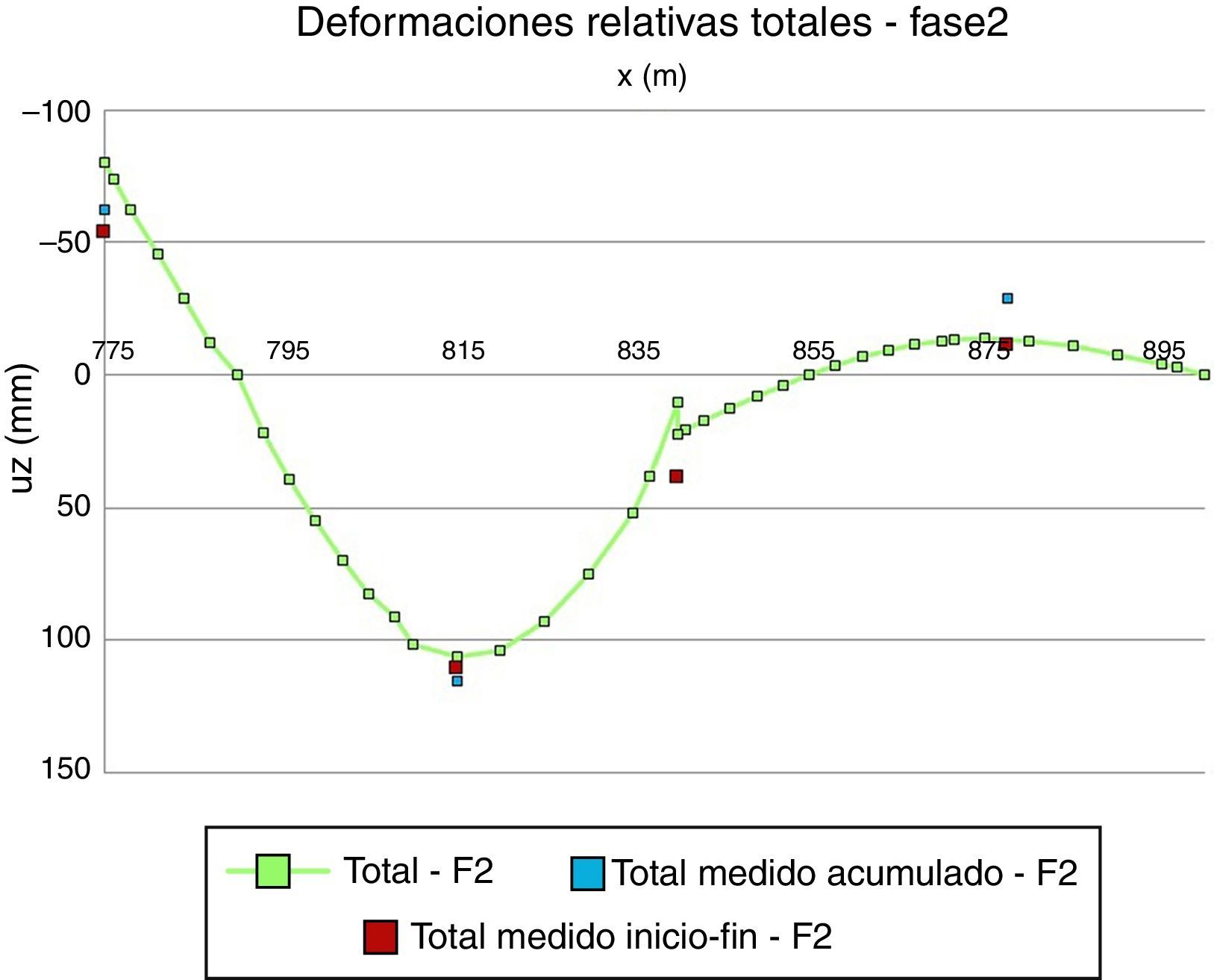

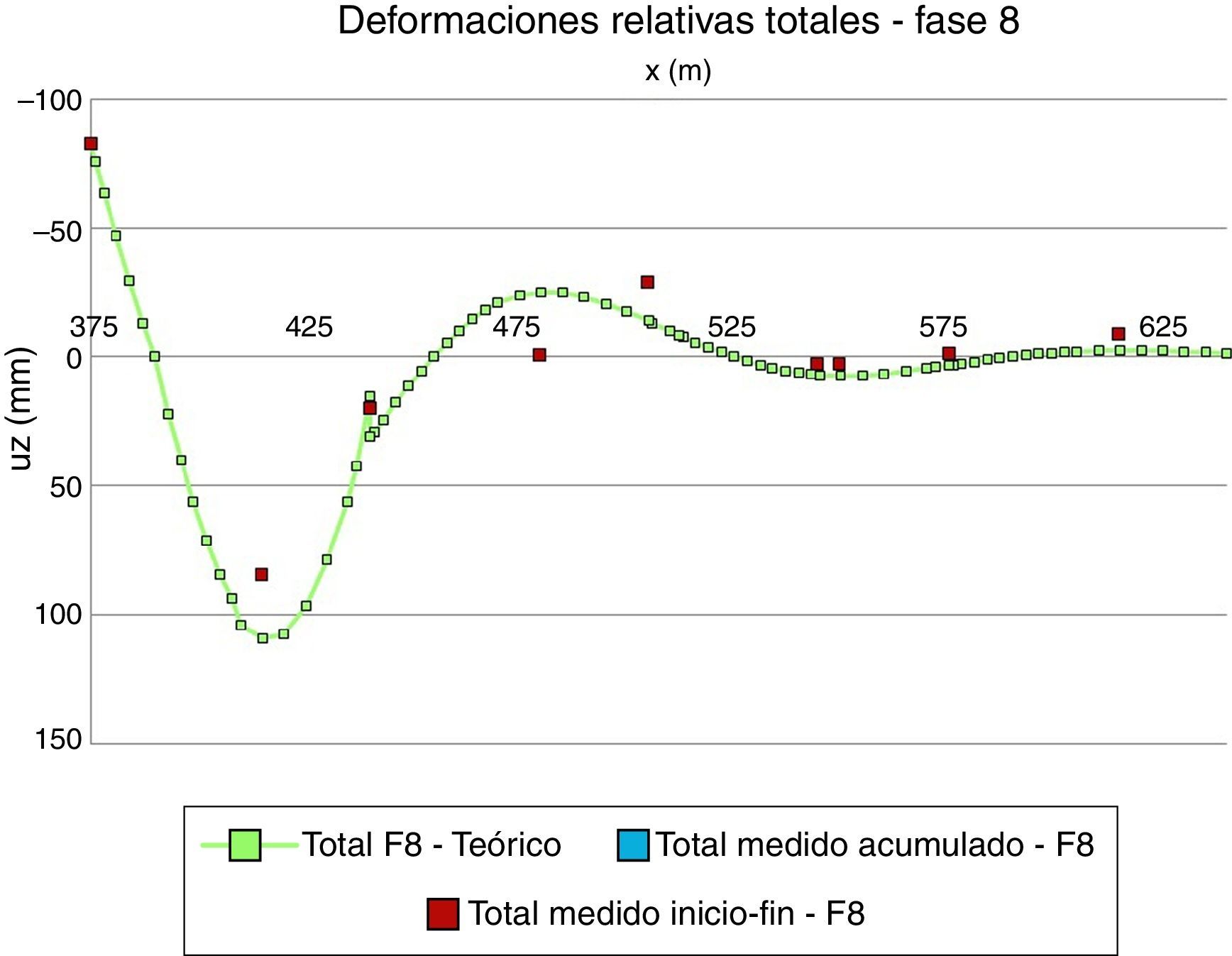

Además del control de las reacciones transmitidas por la cimbra autolanzable a la estructura, se llevaron a cabo otra serie de controles más convencionales para el control del proceso constructivo del puente, tales como el seguimiento y control topográfico de la deformación del tablero durante las fases de hormigonado (figs. 40 y 41) o el control topográfico de la deformación de las narices delantera y trasera de la autocimbra durante las fases de lanzamiento.

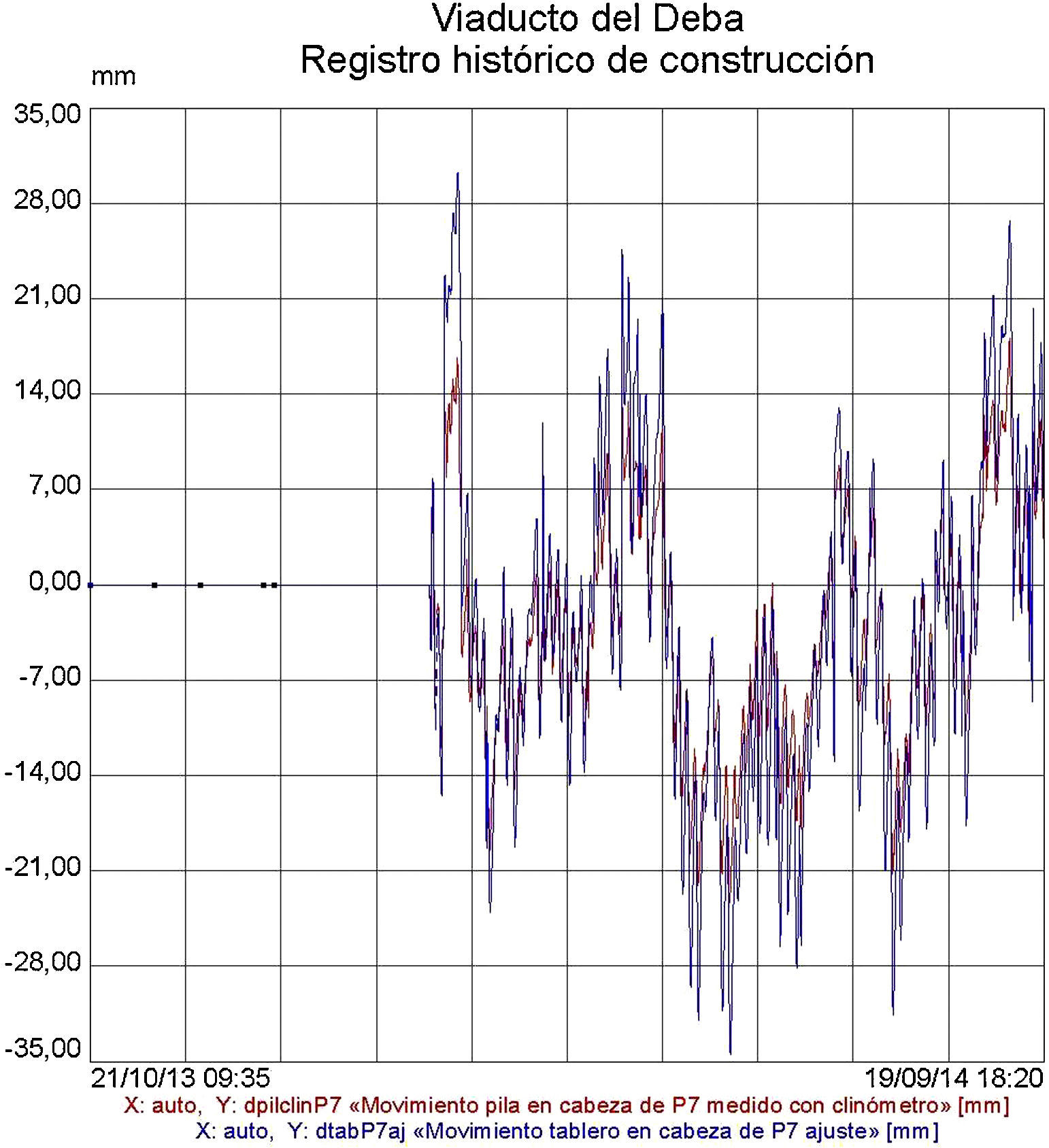

Por último, se dispuso una instrumentación específica para el control de movimientos del puente, incluyendo termómetros ambiente, termómetros en la sección del tablero, clinómetros en la cabeza de algunas de las pilas más altas y transductores de movimiento en cabeza de las pilas libres equipadas con clinómetro, así como en el estribo móvil. Dicha instrumentación ha permitido validar tanto la acción térmica y reológica que solicita el puente, como el correcto comportamiento deformacional del mismo (fig. 42).

7ConclusionesEn este artículo se describen con detalle las vicisitudes y la coyuntura que han hecho que el viaducto sobre el río Deba en la Y-Vasca haya ido evolucionando entre distintas soluciones: la solución que ganó el concurso de ideas, la que se desarrolló en el proyecto original y la que finalmente se ha proyectado y construido en el proyecto modificado.

El artículo repasa las principales características del viaducto, su proceso constructivo, así como los principales aspectos controlados durante su ejecución mediante la instrumentación.

La solución finalmente construida, con 900m de longitud, vanos tipo de 70m y un vano principal sobre la AP-1 de 80m de luz, y altura máxima de pilas de hasta 86m, mediante un tablero con sección cajón de hormigón pretensado de canto variable ejecutado con autocimbra, han convertido al viaducto sobre el río Deba en el puente más alto de Guipúzcoa, uno de los viaductos de mayor altura de las líneas de alta velocidad españolas (tabla 2), y el vano de 80m se ha convertido en el récord de luz de España de tablero de alta velocidad con sección cajón ejecutado con autocimbra.

La ejecución del viaducto concluyó en otoño de 2014, y la prueba de carga con camiones previo a la colocación del balasto se realizó el 4 de febrero de 2015, coincidiendo con una gran nevada (fig. 43), con resultados satisfactorios. Las figuras 44 y 45 muestran 2 imágenes del viaducto concluido.

Propiedad: Euskal Trenbide Sarea (ETS)/ADIF-Alta Velocidad

Promotor y Dirección del Proyecto: Euskal Trenbide Sarea (ETS):

Luis Miguel del Castillo y Estíbaliz Alfranca

Dirección de obra: Euskal Trenbide Sarea (ETS):

Alejandro Montes (director de obra), Pedro Daniel Juan (adjunto al director de obra)

Constructora: UTE Abergara: SACYR-CAMPEZO-CYCASA-FEBIDE

Jefes de Obra: Jorge González y Agustín Redero

Servicios Técnicos de SACYR:

Raquel Caballero, Jesús Imedio, Narciso Pulido

Proyecto original y proyecto modificado de la Estructura: IDEAM S.A.:

Francisco Millanes, Miguel Ortega, Pablo Solera, Helder Figueiredo, Jokin Ugarte

Asistencia técnica a la constructora: IDEAM S.A.:

Francisco Millanes, Miguel Ortega, Jokin Ugarte

Asistencia técnica a la dirección de obra: UTE TYPSA-TEAM

Subcontratista del tablero: Grupo Puentes y Calzadas