El proceso constructivo mediante empuje de tablero para alineación curva en planta y una rasante mixta, ha requerido la adaptación del método tradicional de empuje hacia un método híbrido que, respetando las ventajas inherentes al sistema constructivo, ha permitido trabajar en condiciones geométricas no habituales. El establecimiento del empuje en dos fases: empuje sobre trayectoria transitoria afectada por la propia flexibilidad vertical del tablero, y la posterior rectificación de cota a nivel de apoyos mediante procedimiento secuencial de descenso controlado, ha permitido dar viabilidad a este método con un resultado global altamente competitivo.

The construction sequence by means of incremental-launching for curved plan alignment and a straight and convex parabolic elevation, has required the adaptation of the traditional method of launching towards a hybrid method that, preserving the inherent advantages of the primary construction system, has allowed to work with these unusual geometrical conditions. The establishment of the launching procedure in two phases: launching on a transitional trajectory affected by the vertical flexibility of the deck, and the further rectification of the deck elevation by a sequential controlled support descent, has provided viability for this method with a highly competitive result.

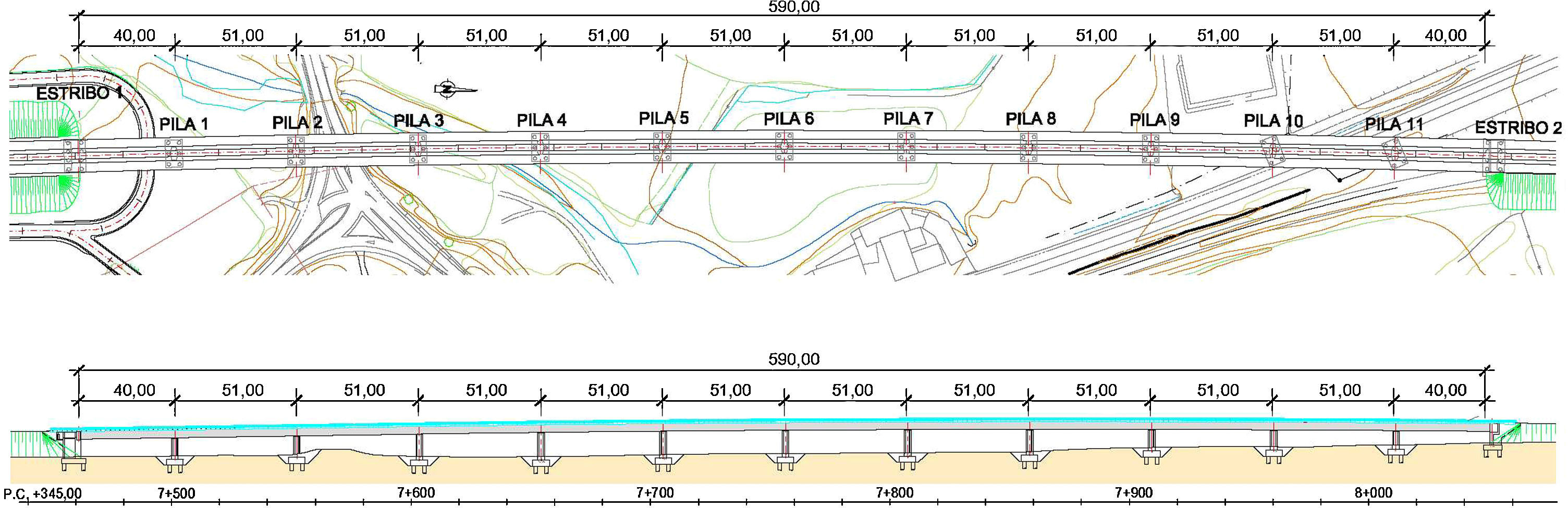

El proyecto de la Nueva Línea de Alta Velocidad Orense-Monforte-Lugo, Variante de San Julián, ha precisado de la construcción de dos viaductos empujados, 630 metros y 590 metros de longitud total, con un ancho de plataforma de 13,50 metros y una distribución de vanos de 40+11×50+40 y 40+10×51+40 respectivamente.

Ambas estructuras se construyeron y empujaron desde uno de los estribos, mediante empuje secuencial de dovelas de longitud tipo, 25,00 a 25,50 metros, y cuatro extremas de longitud especial. Sin embargo, adicionalmente a los procesos de empuje convencionales, para el caso de la estructura de 590 metros, viaducto 7+600, fue necesario desarrollar una estrategia de lanzamiento que permitiera empujar un tablero con alineación curva en planta y una rasante mixta, alzado recto en los primeros vanos y acuerdo parabólico convexo en los restantes. La figura 1 muestra la alineación en planta y el alzado longitudinal correspondientes a este viaducto.

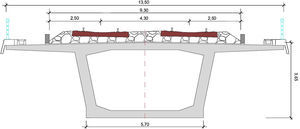

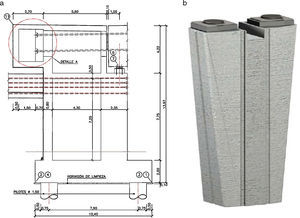

A nivel geométrico la estructura se ha resuelto mediante tablero continuo de hormigón postesado con sección cajón unicelular de 3,65 metros de canto, almas inclinadas de 0,50 metros de espesor y ancho de losa inferior de 5,70 metros con espesor variable entre 0,35 y 0,60 metros. La losa superior se diseñó con espesor variable entre 0,20 y 0,40 metros en los dos voladizos de 3,35 metros de longitud y entre 0,55 y 0,35 metros en la zona central. En la figura 2 se muestra la sección transversal del viaducto.

En cuanto al postesado del tablero, este se organizó en dos grupos. El primero correspondiente al postesado de lanzamiento e instalado tras el proceso de fabricación del segmento en el parque, fue diseñado de forma que su resultante estuviera centrada y dotase a la estructura de capacidad suficiente para resistir solicitaciones propias de las fases de empuje. El segundo grupo, pretensado exterior con anclajes en diafragmas de pila y desviadores en riostras intermedias e instalado antes del cambio de apoyos, fue diseñado para complementar al anterior de forma que ambos conjuntamente resistieran las solicitaciones propias de la fase de servicio.

Para el paso de los cables por las riostras se realizaron desviadores conformados con encofrados realizados en chapa metálica para el primer viaducto, mientras que para el viaducto 7+600 se definieron y ensayaron nuevos desviadores tridimensionales de poliestireno expandido, cuya mejora permitió establecer una superficie curva uniforme con el propio hormigón de la riostra.

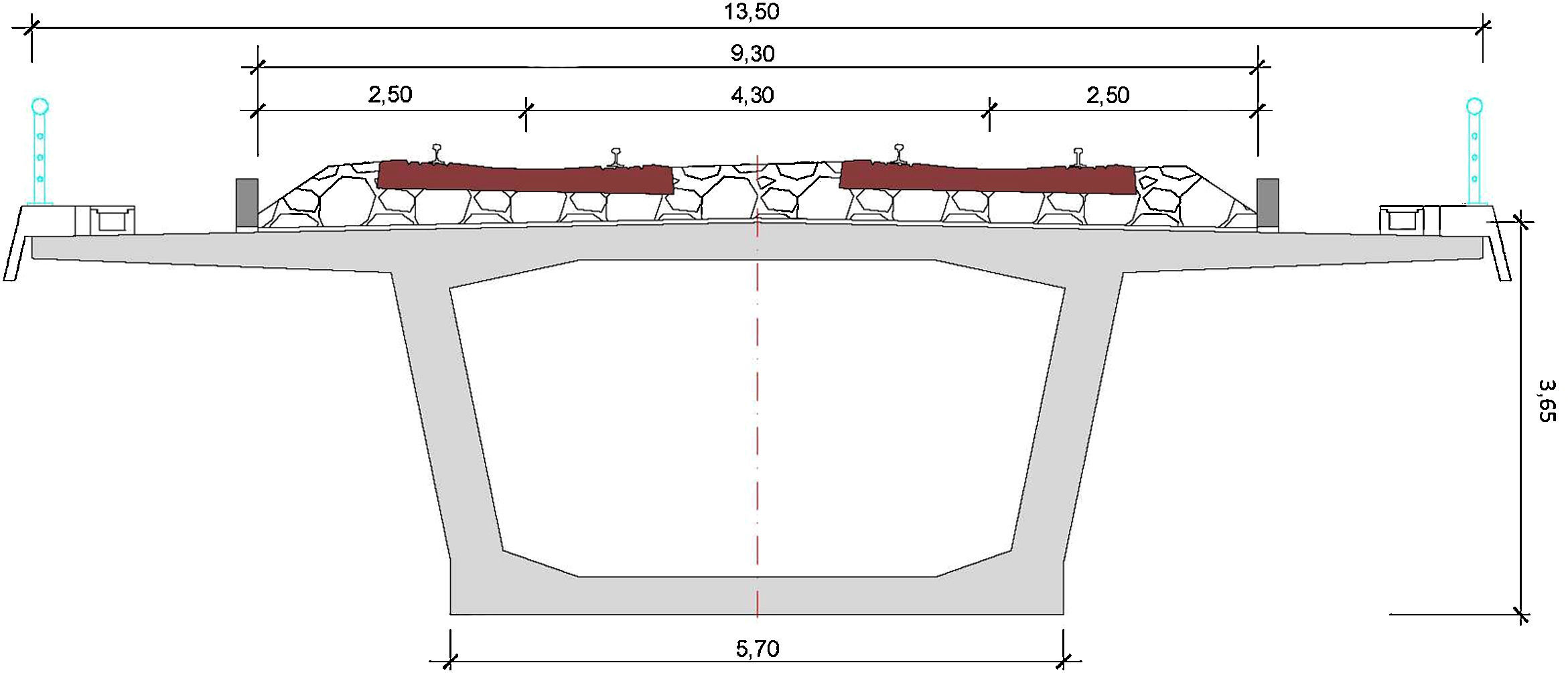

En cuanto a la subestructura, en el caso del viaducto 7+600, la distribución de luces planteada para el tablero con vanos de igual longitud salvo los extremos, llevó a una solución con once pilas de sección octogonal irregular de ancho variable, con un valor máximo de 5,50 metros en cabeza disminuyendo con una pendiente de 7,5% y de canto constante de 2,80 metros en toda la altura. Estas pilas de altura máxima 11,20 metros requirieron en todos los casos cimentación profunda realizada sobre encepados de seis pilotes de hormigón «in situ» de 1,5 metros de diámetro.

Los estribos se diseñaron cerrados, con aletas y muros en vuelta. El estribo 2 fue planteado como un estribo convencional de 9,45 metros de altura, mientras que el estribo 1, estribo de empuje, fue concebido como estribo hueco de 10,30 metros de altura formado por cuatro muros longitudinales y dos transversales que completaron el paramento visto y el muro trasero de contención de tierras respectivamente. Ambos estribos, igual que las pilas, requirieron cimentación profunda soportada en encepados sobre pilotes «in situ». En la figura 3 se puede observar una vista lateral del estribo de empuje a la izquierda, y una representación isométrica de la pila a la derecha.

Una vez completado el proceso de empuje, el tablero se fijó al estribo 1 mediante 8 tendones de 19 torones de Ø0,62” que cosieron el diafragma del tablero al espaldón del estribo, que a su vez fue cosido al parque de prefabricación mediante 10 tendones de 19 torones de Ø0,62”.

Todos los aparatos de apoyo instalados han sido tipo POT, unidireccionales los situados a la derecha del eje del tablero (lado interior de la curva en planta) y libres los situados a la izquierda (lado exterior), de acuerdo con el sentido creciente de PKs.

La junta del estribo fijo, estribo 1, fue concebida mediante una simple chapa y elementos guarda- balasto, mientras que, en estribo 2, se dispuso una junta con aparato de dilatación de vía para admitir carrera total de 600mm.

2Proceso constructivo mediante empuje del tableroEl empuje de tableros es un sistema constructivo que se viene utilizando con éxito desde mediados del siglo XIX, siendo a partir de 1960 cuando se extiende su aplicación a tableros de hormigón. Actualmente resulta muy competitivo para resolver estructuras de vanos entre 30 y 60 metros con longitud total superior a los 500 metros, y que bien atraviesan valles profundos o están localizadas en zonas de terreno de baja capacidad portante. Sin embargo, históricamente la viabilidad de su empleo está condicionada por la geometría de la estructura, que debe mantener una misma alineación, bien recta, bien de radio constante para permitir el avance sobre los apoyos temporales situados en las pilas. [1,2]

En este sentido, la longitud total del viaducto presentado, 590 metros, junto con una distribución de luces, 40+10×51+40, y la baja capacidad portante del terreno lo hacían idóneo para considerar el empuje la mejor opción constructiva. Sin embargo, la geometría del viaducto, con alineación curva en planta y una rasante mixta, alzado recto en los primeros vanos y acuerdo parabólico convexo en los restantes, invalidaba inicialmente el empleo de esta tecnología.

2.1Estrategia de empujeEl procedimiento finalmente seleccionado apostó por una tecnología de empuje híbrido que respetaba en todo momento las ventajas inherentes a este sistema constructivo manteniendo la coherencia en las actuaciones requeridas en obra durante la construcción y logrando la rasante teórica con mínimas variaciones en el espesor de balasto.

Para llevarlo a cabo se ideó un procedimiento que flexibilizaba la aplicación del método mediante el establecimiento de dos etapas constructivas claramente diferenciadas: empuje y reposicionamiento, no requiriendo en ninguna de ellas apoyos temporales adicionales más allá de los soportes previstos para la configuración definitiva del tablero.

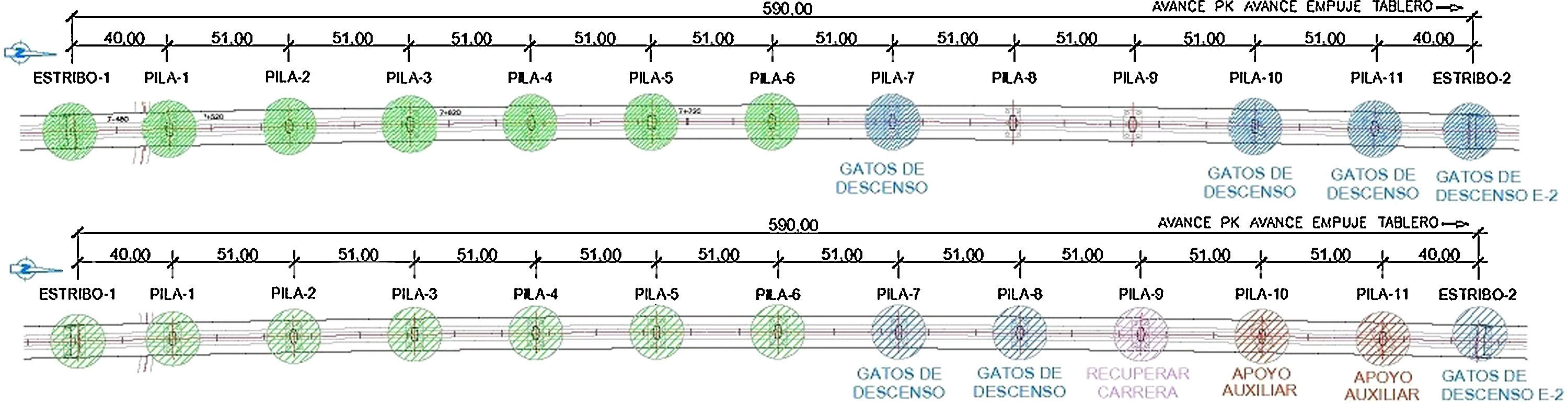

La primera etapa, empuje, consistió en definir una trayectoria transitoria de lanzamiento que permitiera el avance sobre los apoyos temporales situados en las pilas. Para ello se decidió la posición de los apoyos temporales tanto en planta como en alzado de forma que fuera compatible con una posterior rectificación de cota. En la figura 4 se muestra una vista lateral de la estructura terminada arriba, y una vista durante la fase de empuje abajo.

Como se puede apreciar en la figura 5, bajo cada apoyo temporal de altura variable se instalaron conjuntos de chapas de hasta 75mm de espesor para adaptarse a la rasante de lanzamiento.

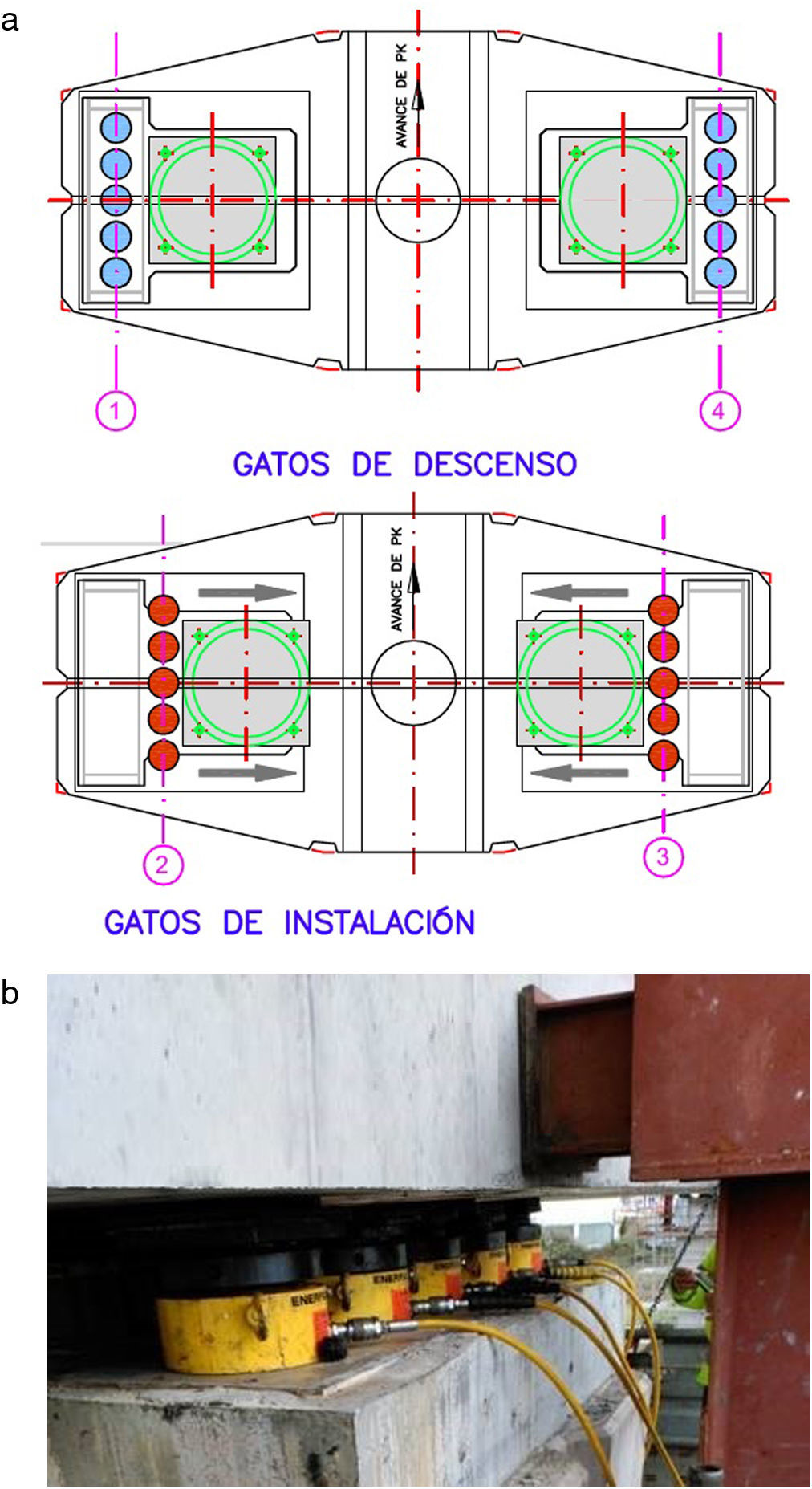

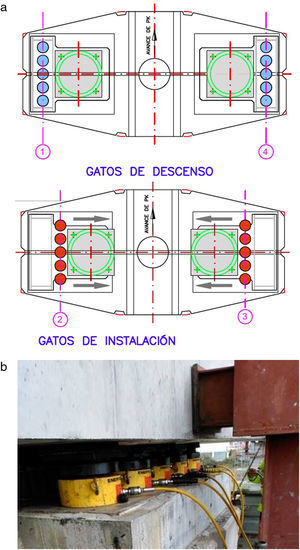

La segunda etapa, reposicionamiento, llevado a cabo tras el empuje del tablero, requirió definir un procedimiento secuencial de descenso de apoyos que involucró el trabajo conjunto de 30 gatos de pequeñas dimensiones instalados en grupos de tres pilas (fig. 6). La carga sobre cada gato y los valores de descenso, de hasta 144mm, se monitorizaron en todo momento para evitar afectar a la estructura con incrementos de esfuerzo no previstos.

Para el análisis de los esfuerzos inducidos en tablero y en la subestructura tanto en la fase de empuje como en la fase de reposicionamiento y servicio, se realizaron modelos computacionales de cálculo que incluían todas las cargas solicitantes directas e indirectas a que la estructura se encontraba sometida.

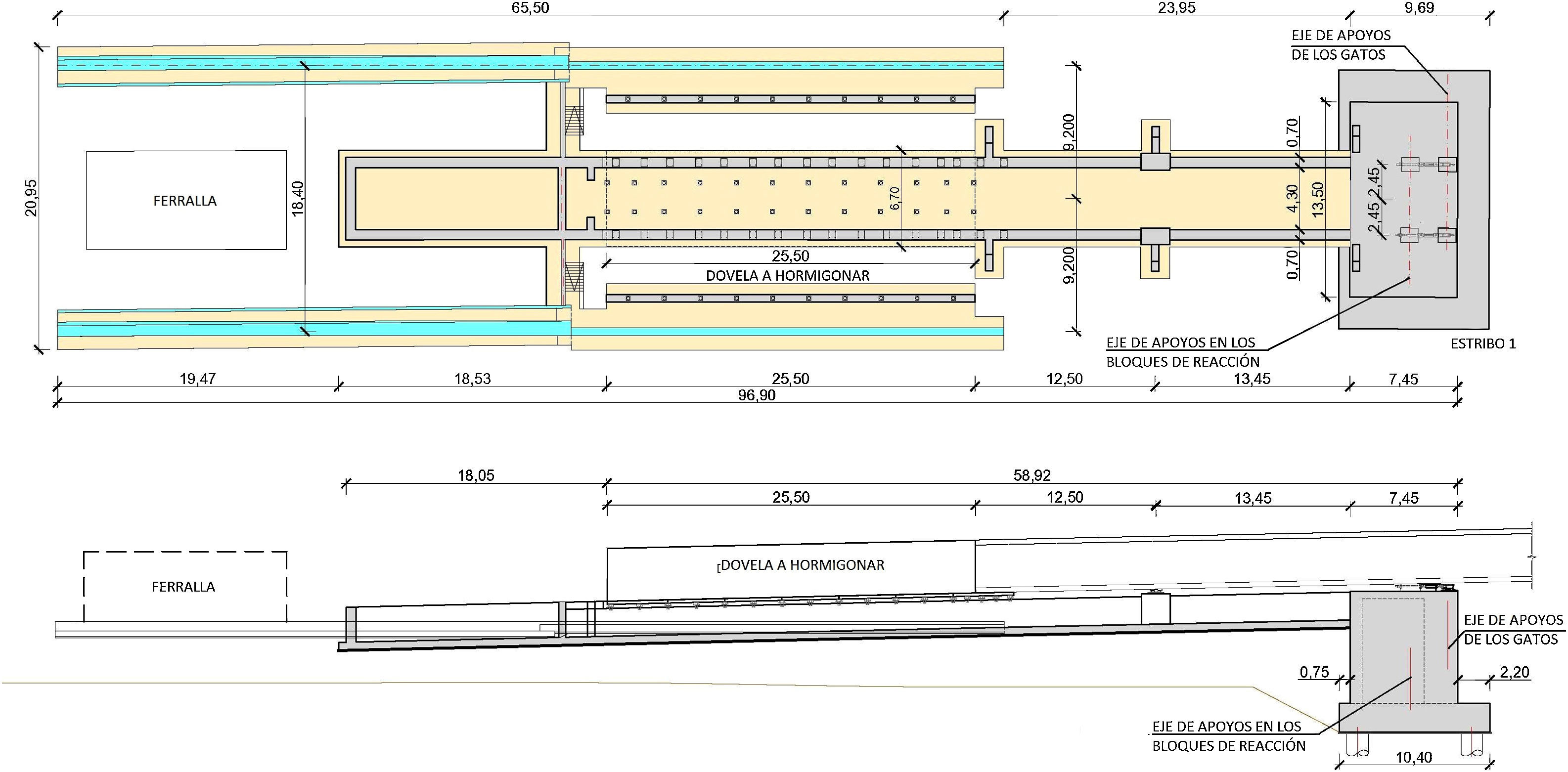

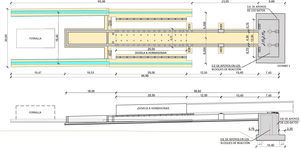

2.2Parque de empujeEl parque de empuje se situó entre los dos viaductos de forma que pudiera aprovecharse la estructura del parque de ferralla. Los muros del parque de hormigonado y zona de empuje se replantearon independientemente, integrando el cambio de geometría en la junta entre dovelas. A continuación, en la figura 7 se muestra planta y alzado del parque de ferralla, hormigonado y empuje.

Se realizó un replanteo topográfico preciso de la superficie de los muros sobre el parque de hormigonado, así como de la zona de cambio de sección para dotar a la estructura de la geometría necesaria en diseño. El posicionamiento del parque de empuje para el viaducto 7+600 llevó a cálculos para obtener la geometría de empuje que mejor se adaptara a las condiciones de contorno.

En este sentido, se planteó la necesidad de realizar el empuje en primera fase y estudiar la mejor solución entre las siguientes opciones:

- •

Reponer la rasante de diseño de la vía mediante sobreespesores de balasto.

- •

Permitir deformaciones del tablero para que se adaptase a la geometría definitiva y mantener un espesor de balasto constante.

Cada una de las opciones suponía un incremento de pretensado definitivo del tablero bien por cargas gravitatorias para el primer caso, bien por deformación del tablero en el segundo.

Finalmente, la segunda opción fue la elegida pues el incremento necesario de pretensado en esta segunda opción era inferior a la primera.

Por lo tanto, el empuje se realizó mediante la obtención de un círculo teórico espacial que serviría de directriz de empuje y, mediante la flexibilidad vertical del tablero, este se iría acomodando a medida que aterrizaba en los apoyos de empuje consecutivos. Una vez realizado el empuje y mediante procedimientos de cambio de apoyo, se alcanzaría la rasante definitiva de proyecto.

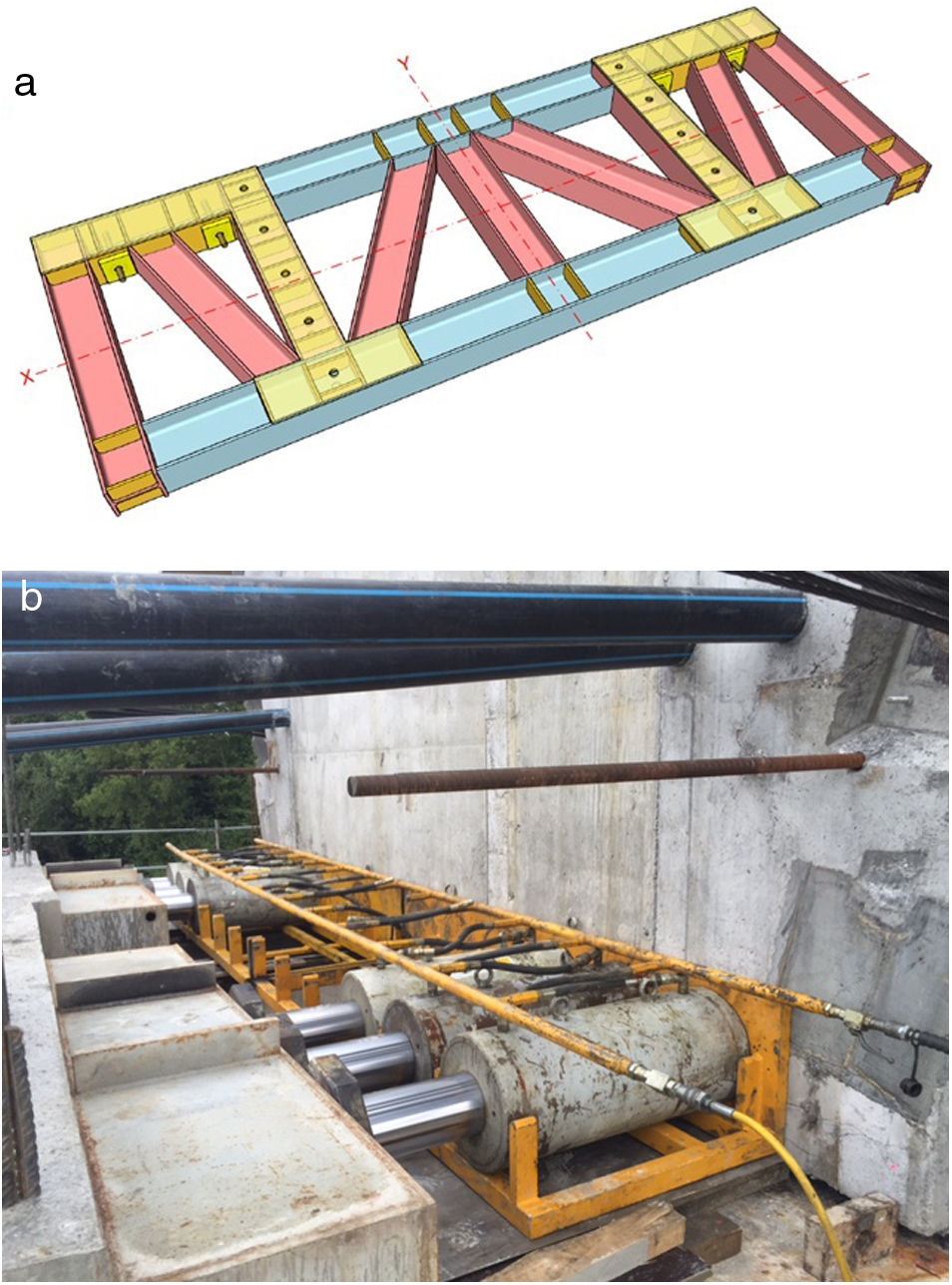

2.3Descripción del sistema de empujeEl sistema de empuje principal empleado para el desplazamiento del tablero utilizó sendos equipos de gatos de fricción bajo las almas de la sección cajón. Estos equipos siempre trabajan mediante la acción de gatos horizontales sobre otro gato vertical que se sitúa sobre una chapa de acero inoxidable y teflón. Los gatos horizontales se referencian en su parte trasera en unos bloques de hormigón cuya misión es dotar de reacción al sistema durante el empuje y servir a su vez de punto fijo del tablero en las fases posteriores al empuje.

El paso del tablero sobre las pilas se hizo mediante unos apoyos deslizantes provisionales de acero inoxidable y almohadillas de neopreno teflón. Adicionalmente, en las pilas se dispusieron unas guías laterales con la misión de ayudar a que el tablero en su avance describiera el trazado en planta previsto.

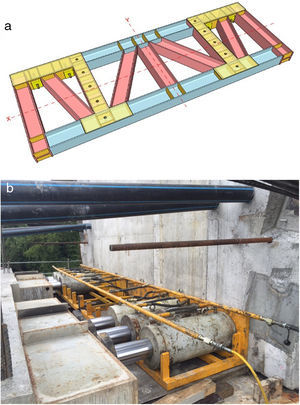

En la zona del parque de prefabricación, la dovela hormigonada se apoyaba sobre unas chapas metálicas que deslizaban sobre unos patines de acero inoxidable sobre las que se había dispuesto de una lámina de deslizamiento de teflón con objeto de minimizar los rozamientos. A continuación se muestra en la figura 8, sendas imágenes correspondientes al detalle de apoyo del tablero en los patines arriba y el sistema de empuje principal mediante gatos de fricción abajo.

Para los primeros empujes donde la reacción sobre los gatos verticales siempre resulta muy pequeña, y por tanto el rozamiento necesario para el empuje es insuficiente, se utilizaron barras de pretensado ancladas a la nariz. Del mismo modo, para el empuje de las últimas dovelas, se realizó el empuje mediante el tiro a través de barras de pretensado unidas a la contranariz, y mediante el empleo de una viga de arrastre, y gatos de apoyo auxiliar en la parte final del tablero (fig. 9). En el caso de la viga de arrastre, esta se unía solidariamente a la losa inferior del tablero mediante barras de cosido verticales.

3Secuencia constructivaA continuación, se detalla el procedimiento constructivo global de la estructura, haciendo hincapié en aquellos elementos diferenciadores sobre los que habitualmente se observan en los empujes convencionales.

Dado que la geometría de empuje se planteó sobre un círculo orientado espacialmente, y la construcción de las dovelas se realizó mediante segmentos rectos, cada una de las dovelas hubo de colocarse de manera que formase un ángulo definido en planta, del mismo modo que se realizó también en alzado. Como los gatos de empuje se colocaban fuera del parque de encofrado y para no penalizar los rozamientos en las primeras fases de empuje, los gatos no estaban orientados siguiendo la tangente del círculo en el punto de contacto sino que se dispusieron siguiendo la misma pendiente longitudinal que presentaba el parque de encofrado. De esta manera, no se penalizaban los rozamientos iniciales en el parque, al actuar los gatos en la misma dirección que los patines del parque.

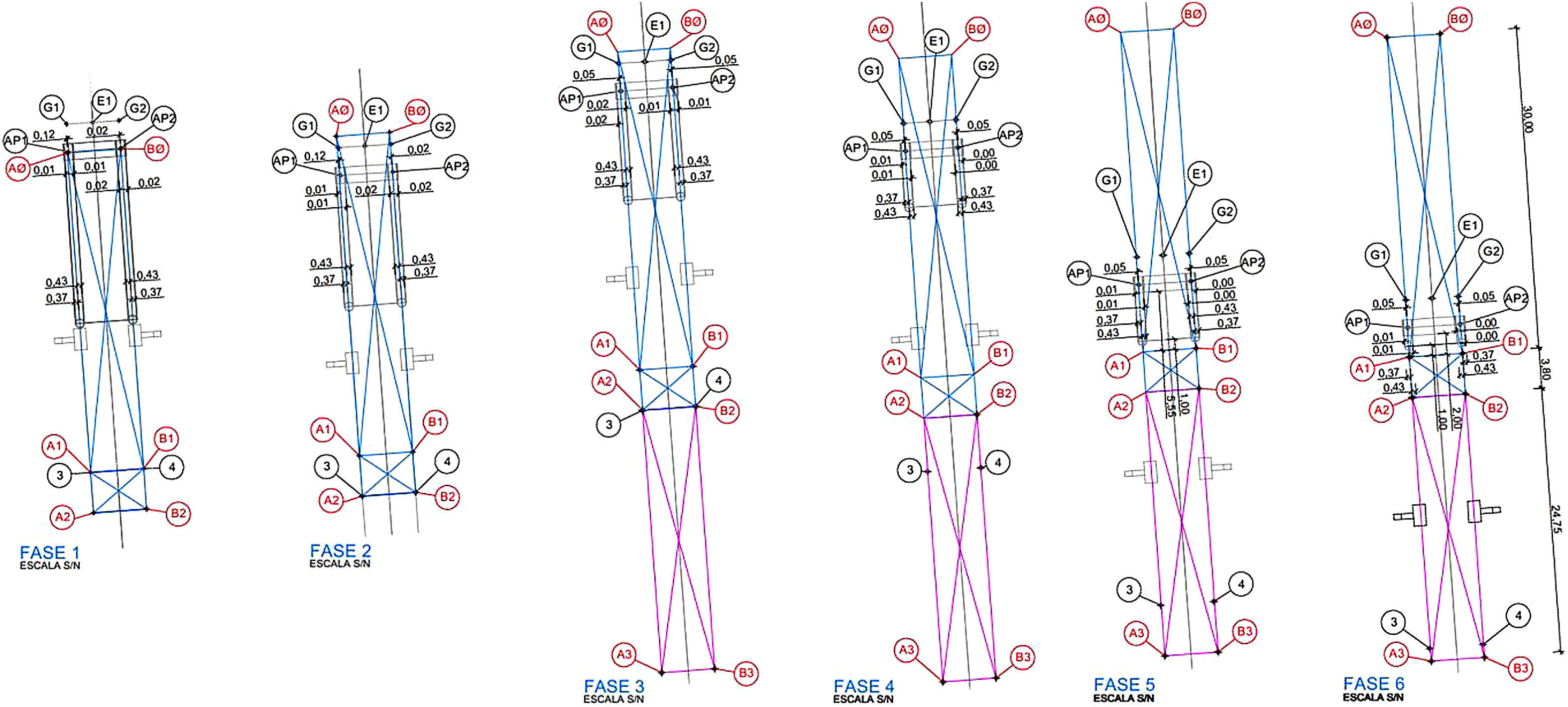

El replanteo de la primera dovela de longitud 3,80 metros se definió manteniendo la alineación recta con el pescante, de longitud total 30 metros, requiriendo un cuidadoso control topográfico con objeto de evitar interferencias entre el cabestrante de tiro anclado al pescante y los taladros dispuestos en los bloques de reacción.

En este sentido, el primer giro en planta se hizo efectivo con ángulo 0,002318rad entre las dovelas 1 y 2, manteniendo a partir de entonces este valor de giro en todas las juntas entre dovelas. En relación a los alzados, el cambio en la pendiente longitudinal se definió sobre el último patín a 1,55 metros de la cara de la dovela, con objeto de no penalizar las labores de empuje con un incremento en el rozamiento justo a nivel de la junta. Un esquema en planta con las primeras fases de replanteo del empuje se muestra en la figura 10.

Tras el empuje de los dos primeros segmentos se retiraron las barras de tiro y se procedió a continuar con el empuje mediante el sistema de gatos de fricción comentado anteriormente. Adicionalmente, y previo a las labores de empuje de cada segmento se verificaba la resistencia necesaria para hacer efectivo el tesado de lanzamiento y tras completarlo se procedía con el empuje del segmento.

Este pretensado constituido por un total de 12 tendones de 19 torones de Ø0,62”, transcurría por todo el tablero distribuido en dos familias ancladas en las dovelas de forma alternativa, y adicionalmente incluía 2 tendones de refuerzo en las primeras cuatro dovelas y las diez últimas. Como se ha comentado anteriormente, este pretensado se dispuso de forma que la resultante producida se encontrase centrada para minimizar la presencia de momentos flectores adicionales. El objeto de esto era realizar un dimensionamiento de pretensado para esta fase lo más efectivo posible teniendo en cuenta las diferentes condiciones de apoyo de las secciones en su movimiento sobre pilas y centro de vano. Adicionalmente, una resultante centrada ayudaba a prevenir deformaciones por introducción de carga minimizando así el rozamiento en el parque. [3]

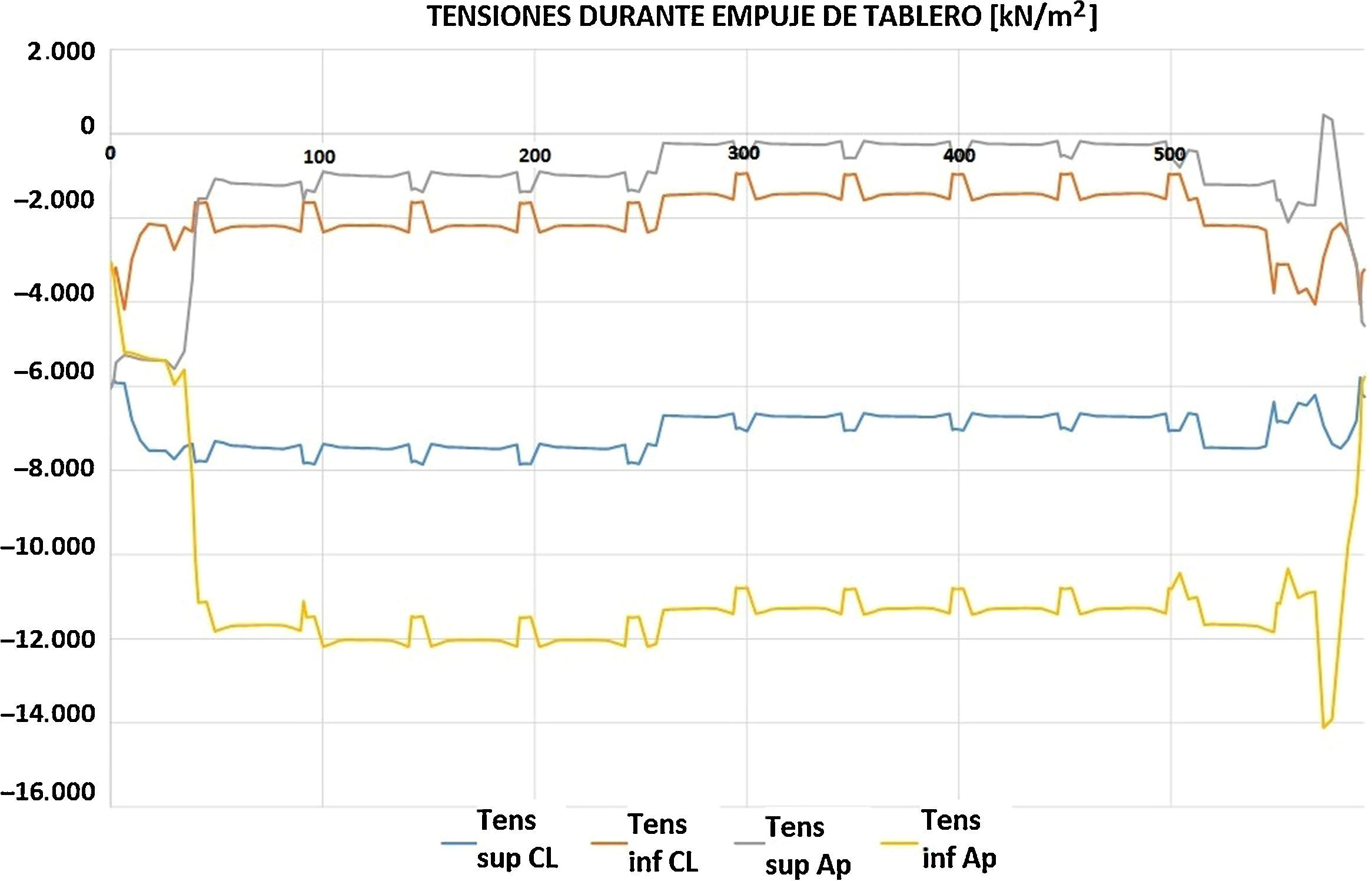

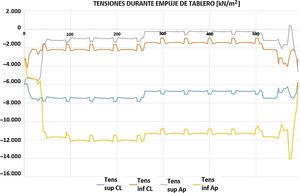

A continuación, en la figura 11, se muestra una gráfica con las envolventes del estado tensional del tablero durante la fase de empuje del mismo.

Se mantuvo por tanto la secuencia constructiva habitual: ferrallado y hormigonado de la dovela en zona de encofrado contra la cara dorsal del segmento anterior, tesado de tendones de pretensado, empuje del nuevo segmento y en caso de apoyo del pescante sobre la pila siguiente, recuperación de la flecha actuando sobre los gatos de punta de la nariz hasta recuperar la cota de empuje.

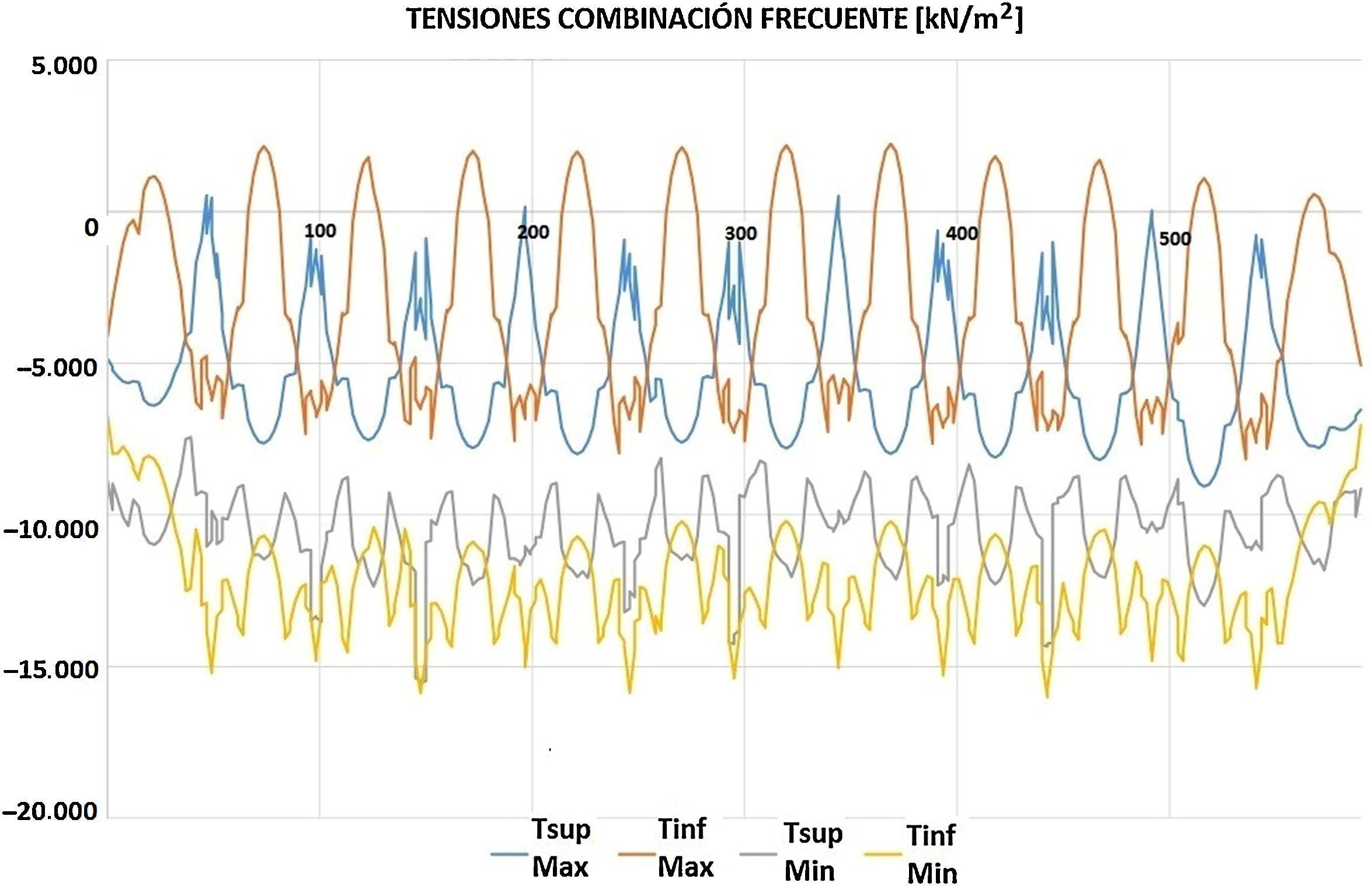

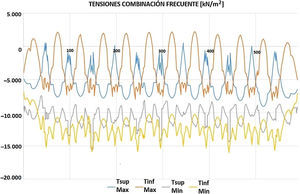

Una vez el tablero se situó en planta sobre la posición definitiva se procedió a su anclaje y desmontaje del pescante de lanzamiento, y hormigonado de diafragmas de pila y cartabones de los desviadores intermedios. Tras esta fase se procedió a realizar el tesado de los tendones de continuidad. Este pretensado de continuidad exterior formado por 4 tendones en los vanos extremos y 6 en los centrales, todos ellos de 31 torones Ø0,62”, recorría los vanos anclándose en los diafragmas de pila de forma alterna cada dos o tres vanos según el caso. [4]

A continuación, en la figura 12, se muestra a modo de ejemplo una gráfica con las envolventes del estado tensional del tablero para la combinación frecuente.

Una vez completados estos trabajos se procedió a realizar la sustitución de apoyos provisionales por definitivos efectuando a la vez la modificación de rasante, reposicionamiento del tablero, para aproximarla a la curva teórica del trazado.

Durante la sustitución de los apoyos se emplearon 30 gatos de descenso de capacidad 2.000 y 2.500 kN, que trabajaron repartidos en grupos de tres pilas de forma síncrona. El objeto de utilizar estos gatos de pequeño calibre fue la adaptación al reducido espacio existente en cabeza de pila, dotando de este modo a la solución de una mayor coherencia al evitar la ejecución de pilas temporales de soporte. Adicionalmente, durante el procedimiento de posicionamiento de los gatos de descenso en las pilas se requirió el empleo de gatos de instalación de las mismas características, según se muestra en la figura 6.

Para aumentar el espacio útil sobre la cabeza de las pilas, inicialmente se desplazaron los aparatos de apoyo definitivos hacia el interior de la pila, dejando así espacio suficiente para colocar los gatos de instalación. Estos gatos levantaban el tablero un máximo de10mm, permitiendo el desmontaje de los apoyos temporales de empuje, habilitando el espacio para ubicar los gatos de descenso. Estos, una vez instalados tomaban carga y permitían la retirada de los gatos de instalación, tras lo cual los aparatos de apoyo definitivos se volvían a fijar en su posición definitiva.

El reposicionamiento del tablero mediante descenso de apoyos se llevó a cabo siguiendo un procedimiento secuencial definido previamente. El valor máximo de descenso se limitó a 50mm por fase, siendo el valor máximo global de descenso en el estribo E-2 de 144mm. Los gatos de descenso empleados trabajaban conjuntamente instalados en grupos de tres pilas, disponiendo de apoyos auxiliares temporales mediante chapas de acero colocadas sobre el pot en aquellas situaciones en las que el descenso en un apoyo no se había completado y los gatos eran requeridos en otra pila según la secuencia de descenso. A continuación, en la figura 13, se muestran sendos esquemas de trabajo desarrollados durante la fase de reposicionamiento.

Por último, tras terminar los trabajos en los estribos, se procedió a completar el tesado de los tendones de atado del tablero al estribo fijo, terminando con las labores de instalación de material de vía, juntas y barreras.

4ConclusionesLa adaptación del método tradicional de construcción de puentes empujados, mediante la consideración de la propia flexibilidad vertical del tablero, ha permitido replantear el empuje convencional estableciendo una nueva metodología en dos fases que incluyen empuje sobre trayectoria transitoria y posterior rectificación de cota.

Este planteamiento hizo posible el empleo de esta tipología constructiva en trazados considerados hasta la fecha no válidos para el empuje, ampliando de este modo con éxito su campo de aplicación.

Conflicto de interesesLos autores declaran no tener ningún conflicto de intereses.

Nuestros más sinceros agradecimientos a todas aquellas personas y equipos que han estado involucrados en alguna de las fases de este proyecto desde el planteamiento original de la idea, a las posteriores etapas de diseño y ejecución en obra.

En este sentido, queremos agradecer la labor de todo el Equipo de Obra de Ferrovial Agromán encargado de la ejecución de este proyecto, destacando entre ellos a Manuel Ruíz-Ocejo, Jesús Rafael García Pol, Pablo Lago-Orcazberro, Antonio Morell, David Fernández y Alejandro Magariños, así como a Fernando López Bueno, Director de Ferrocarriles y Transportes, por su colaboración, esfuerzo e ideas. Agradecimientos también a nuestros compañeros de Oficina Técnica de Ferrovial Agromán Francisco Palacios, Enrique Corres y Manuel Vicente Mayordomo, por su dedicación durante la etapa de diseño, a Silga como ingeniería externa colaboradora, al Equipo de Tecpresa encargado de las labores de empuje, tesado y reposicionamiento, y por supuesto al Equipo de Dirección de Obra de ADIF que nos ha permitido llevar a cabo este gran reto.