La investigación sobre posibles aplicaciones de las aleaciones con memoria de forma (AMF) en ingeniería estructural ha ganado un enorme interés en los últimos años. Las propiedades de interés para la ingeniería estructural son el efecto memoria de forma, la superelasticidad y la capacidad de amortiguación, fruto todas ellas de la transformación martensítica. La primera se refiere al fenómeno por el que las AMF son capaces de regresar a una forma predefinida tras su calentamiento. La superelasticidad es la capacidad de experimentar elevadas deformaciones inelásticas y recuperar la forma original tras la descarga. La capacidad de amortiguación permite el diseño de mecanismos para reducir movimientos o vibraciones en estructuras. A continuación se presentan los fundamentos de la transformación martensítica, destacando los aspectos de interés para la ingeniería estructural, así como algunas aplicaciones piloto para entender su comportamiento.

Research applications of shape memory alloys (SMA) in structural engineering have gained interest in the last few years. Their outstanding properties for structural engineering are the shape memory effect, the super-elasticity, and the damping capacity, all of them due to the martensitic transformation. The former is the phenomenon by which SMAs are able to return to their original predefined shape upon heating. Super-elasticity is the ability to show high inelastic deformations and to return to their original shape during a mechanical unload cycle. The damping capacity allows the design of devices to reduce movements or vibrations in structures. In this paper, the physics fundamentals of the martensitic transformation and some pilot applications are presented, highlighting the more interesting topics for structural engineering.

Las aleaciones con memoria de forma (AMF) son materiales excepcionales que tienen la capacidad de alcanzar grandes deformaciones y regresar a una forma definida previamente al descargar o al calentarlas [1], ya sea mediante una aportación directa de calor o mediante la creación de un circuito eléctrico gracias al efecto Joule. Estas características diferenciadoras de las AMF hacen de ellas materiales únicos capaces de ser utilizados en estructuras que respondan y se adapten a los cambios del entorno. Sin embargo, la propiedad más característica de estos materiales es que la respuesta al estímulo es pronunciada y abrupta [2], al contrario de lo que pasa con la mayoría de los materiales convencionales, que presentan respuestas proporcionales al estímulo. Además, esta respuesta solo se da para ciertos valores concretos del estímulo, permitiendo largos periodos de inactividad. Por ejemplo, una AMF puede experimentar un cambio de forma repentino a una temperatura determinada gracias a la transformación martensítica, en comparación con la dilatación/contracción térmica que es proporcional a la temperatura. Por estos motivos, las AMF son ya utilizadas de forma habitual en diferentes campos e industrias, como en aviación, equipamiento médico-quirúrgico e implantes [1].

El primer hallazgo de un material con memoria de forma fue documentado por Chang y Read [3], que observaron una transformación de fase reversible en una aleación oro-cadmio. En 1962, Buehler et al. [4] descubrieron el efecto de memoria de forma en una aleación de níquel-titanio (Ni-Ti). Desde entonces empezaron a aparecer diferentes aplicaciones reales de Ni-Ti, y la investigación en este campo de la física de materiales no se ha detenido. De hecho, se han descubierto muy distintas AMF, aunque las aleaciones Ni-Ti, en algunos casos con un tercer componente, son las que ocupan la primera posición en aplicaciones industriales hasta la actualidad. El inconveniente principal actual para la utilización de las AMF en estructuras de ingeniería civil o edificación es su elevado coste. En los últimos años se han conseguido AMF en base Fe [5], especialmente con efecto memoria de forma, hecho que sin lugar a dudas contribuirá a disminuir el coste de estos materiales y a hacerlos mucho más competitivos. Las diferencias a nivel prestacional entre las aleaciones en base Fe y otras aleaciones Ni-Ti se discute en profundidad en [5]. Mediante la utilización de AMF en estructuras de hormigón se podrían conseguir estructuras con tendones que produjeran tensiones solo cuando estas fueran necesarias, permitiendo el proyecto de estructuras más esbeltas y ligeras [6]. Estas estructuras tendrían además capacidad de respuesta activa frente a cargas extraordinarias y la posibilidad de autorrepararse después de sufrir deformaciones excesivas, por ejemplo utilizando la superelasticidad para recentrar una unión o recuperar una deriva excesiva de un pilar de una estructura después de un sismo o el efecto memoria de forma para autopretensarse ante determinadas acciones.

La investigación de las posibles aplicaciones de AMF en hormigón estructural no tiene más límite que la imaginación de los proyectistas o investigadores, si bien encuentra un claro campo de aplicación en la reparación y rehabilitación de estructuras. Frecuentemente es necesario llevar a cabo el refuerzo de estructuras en servicio para adaptar la estructura a solicitaciones más elevadas que las indicadas en las normativas bajo las que fue proyectada, o para resistir acciones no previstas en el proyecto inicial, el sismo en la mayoría de casos. La mayor parte de técnicas actuales de refuerzo de estructuras son de tipo pasivo [7,8], en las que el refuerzo reacciona frente a esfuerzos sobrevenidos tras la ejecución del mismo, mientras que los refuerzos activos requieren generalmente tecnologías de pretensado [9], que en determinados casos son de compleja ejecución por falta de espacio para los anclajes o para su correcta ejecución. La utilización de las AMF permitiría ejecutar refuerzos activos solventando los inconvenientes citados.

En la bibliografía técnica se pueden encontrar algunos estados del conocimiento relativos a la aplicación de las AMF a estructuras de ingeniería civil y otras áreas de la ingeniería [10–16], si bien este artículo se centrará en los fundamentos necesarios para comprender las características esenciales que permiten aplicar estas aleaciones, especialmente las Ni-Ti, a la ingeniería estructural. Además, para ilustrar su aplicación práctica se expondrán algunas aplicaciones piloto muy recientes que se pueden encontrar en la literatura científico-técnica, así como la experiencia propia de la Universidad de las Islas Baleares (UIB), centrada en conseguir una alta ductilidad en la rotura por cortante de estructuras de hormigón.

2La transformación martensíticaLas propiedades clave de las AMF para su aplicación en ingeniería de estructuras son 3: el efecto memoria de forma, la superelasticidad y la capacidad de amortiguación. El efecto memoria de forma se refiere al fenómeno por el que las AMF son capaces de regresar a una forma predefinida tras su calentamiento. La superelasticidad es el fenómeno por el que las AMF pueden ser capaces de experimentar elevadas deformaciones inelásticas y, pese a ellas, volver a la forma original en el momento de descargar. La tercera propiedad, muy relacionada con las 2 anteriores, se debe a la capacidad de convertir energía mecánica en energía térmica y, por tanto, a la posibilidad de reducir movimientos o vibraciones de una estructura al disipar energía. Todas estas propiedades son el resultado de la trasformación martensítica, que no es más que la transformación de fase reversible que experimentan las AMF [1].

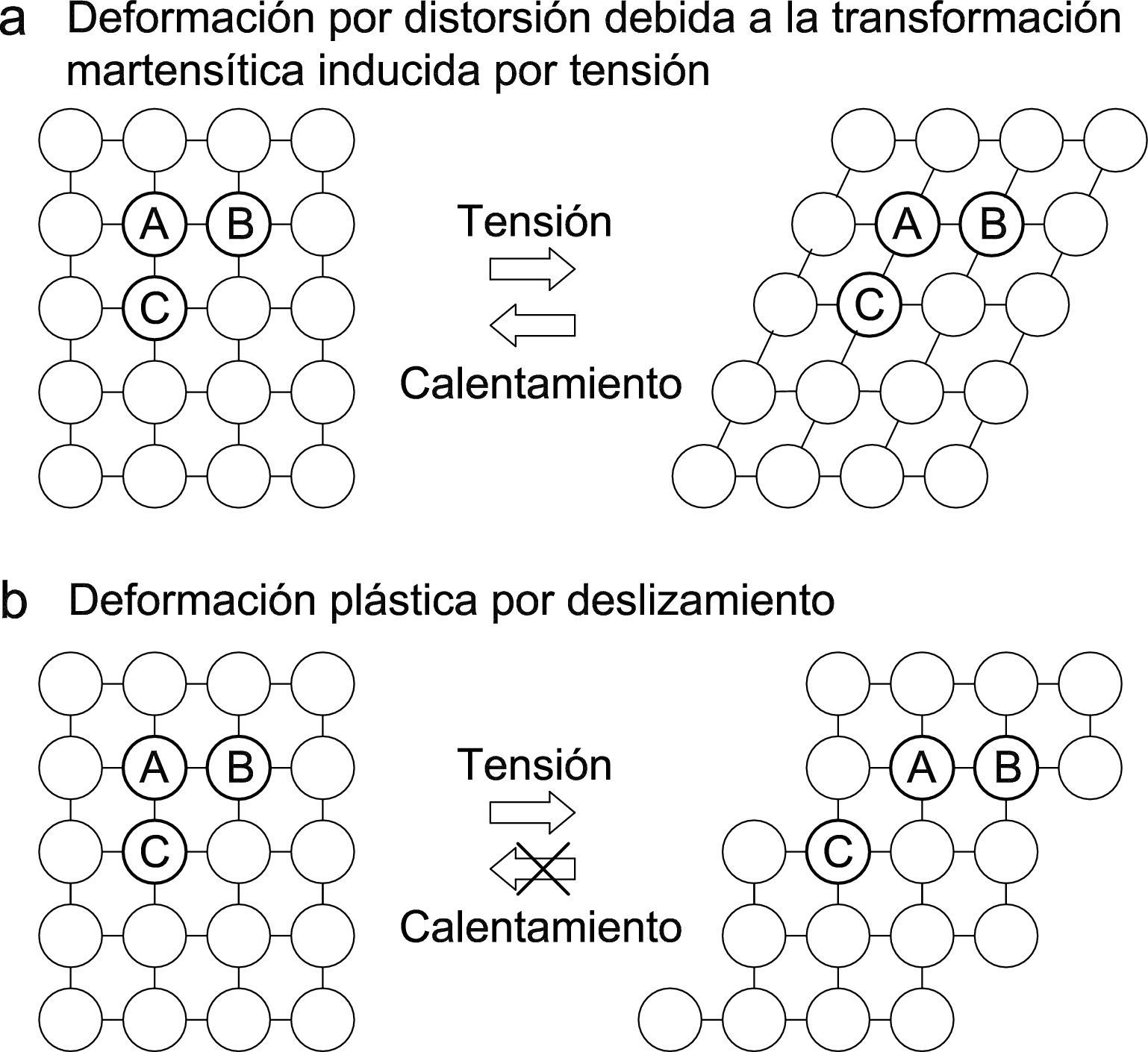

La transformación martensítica es una transformación de estado sólido displaciva y no difusiva, en que los átomos se mueven cooperativamente, y normalmente va acompañada de esfuerzos de cizalla que deforman la red homogéneamente y que dan lugar a un cambio de estructura cristalina, así como de volumen asociado [2]. El hecho de ser una transformación displaciva y no difusiva implica que la nueva fase se constituye mediante pequeños desplazamientos coordinados de los átomos, donde los desplazamientos de los átomos vecinos son más pequeños que la distancia interatómica original. Es decir, 2 átomos adyacentes continuarán siendo vecinos después de la transformación, y conservarán la composición y el orden atómico de la fase inicial, representado gráficamente en la figura 1a. La figura 1b muestra el efecto en la estructura atómica de la deformación plástica, no siendo esta deformación recuperable, como es el caso de la transformación martensítica. Aunque la variación de la posición relativa de los átomos es muy pequeña, el movimiento coordinado de todos los átomos da lugar a cambios de volumen y puede originar deformaciones macroscópicas importantes. Además, el hecho de que la transformación martensítica no sea difusiva implica que esta se puede obtener de forma casiinstantánea a temperaturas bajas, cuando los movimientos difusivos de los átomos son despreciables.

Comportamiento atómico diferenciado de: a)deformación por distorsión debida a la transformación martensítica inducida por tensión en Ni-Ti; b)deformación plástica por deslizamiento.

Fuente: adaptado de [16].

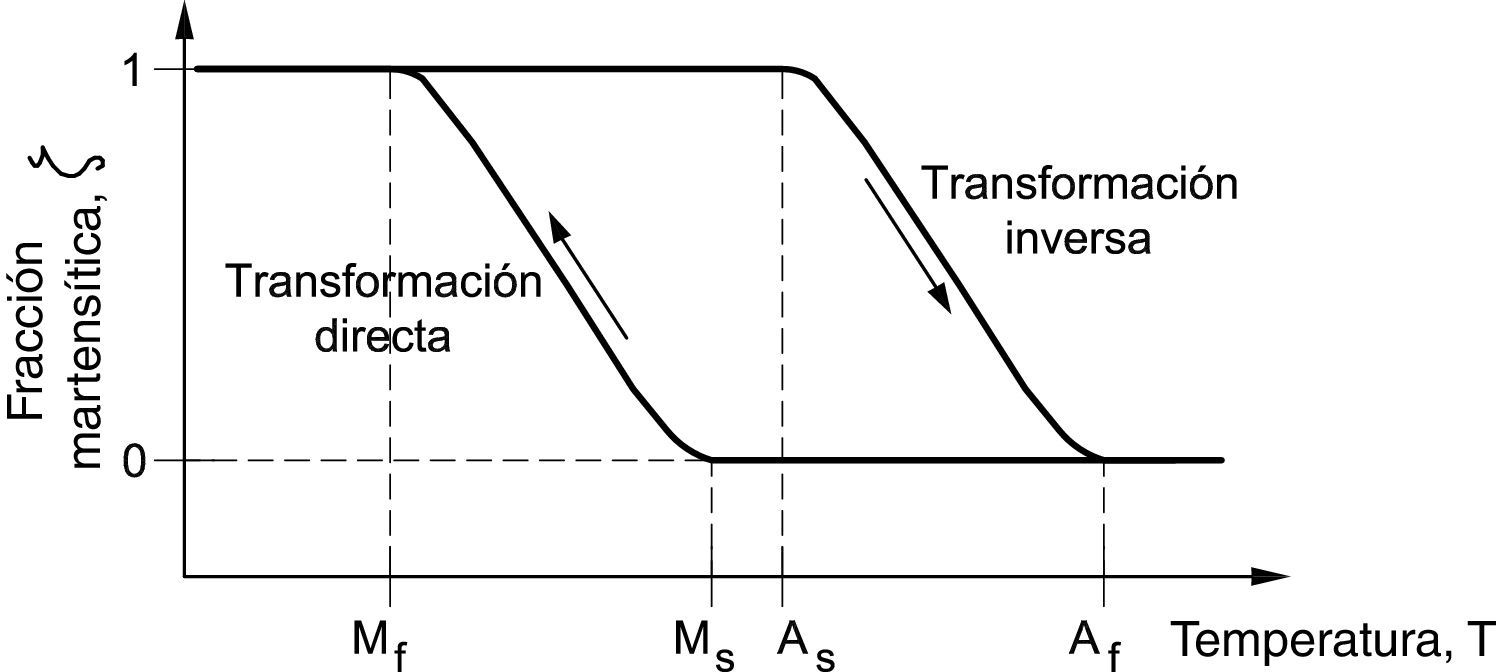

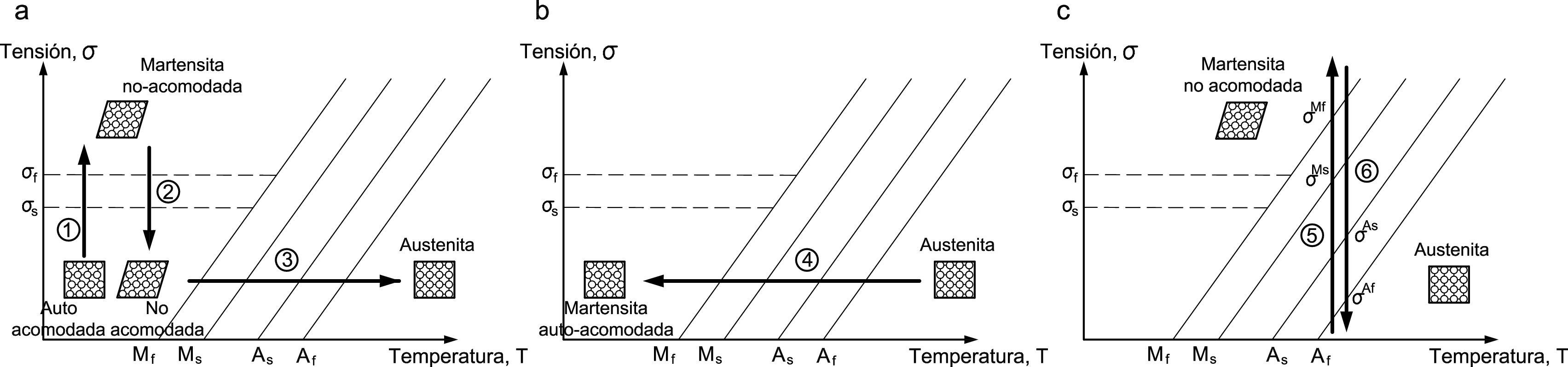

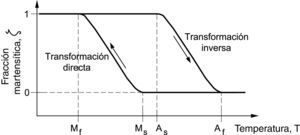

La transformación martensítica puede producirse por cambios de temperatura o por la acción de esfuerzos que generan tensiones, además de por otros efectos que no son relevantes en este artículo, por ejemplo por la variación del campo magnético en el caso de las AMF ferromagnéticas. En el primer caso, la transformación martensítica se desarrolla en un intervalo finito de temperaturas, durante el cual hay una coexistencia de las 2 fases: la austenita y la martensita. La transformación martensítica, o transformación directa, se induce al enfriar la fase austenita (de alta simetría y estable a alta temperatura), y consiste en la aparición de la fase martensita (de baja simetría y estable a baja temperatura). En ausencia de tensiones aplicadas, la temperatura en la que comienza el proceso se conoce por Ms (del inglés martensite start), mientras que Mf(martensite finish) es la temperatura para la que finaliza la transformación (fig. 2). Si se está a una temperatura para la que el material esté en martensita (T<Mf), se puede inducir la transformación inversa, mediante un calentamiento del material. De forma análoga a la anterior, la formación de la austenita comenzará a una temperatura As(austenite start) y acabará a una temperatura Af(austenite finish). La transformación presenta una histéresis térmica, es decir, las transformaciones directas e inversas no tienen lugar a la misma temperatura [15]. Cuando esta histéresis térmica es pequeña, desde unos pocos grados hasta algunas decenas de grados, la transformación es termoelástica, lo que es de importancia notable para que tenga lugar el efecto de forma y la superelasticidad [2]. Estas propiedades térmicas de la transformación se pueden ver en la figura 2, donde se representa, para un ciclo de enfriamiento y uno de calentamiento, el porcentaje de martensita respecto al total del material transformable en función de la temperatura.

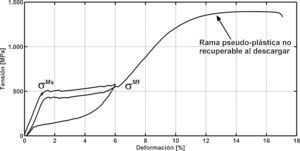

El diagrama tensión-deformación de una AMF será diferente en función de si el material se encuentra en fase austenita o martensita, siendo altamente dependiente de la temperatura (fig. 3).

Diagrama típico tensión-deformación-temperatura para Ni-Ti: a)deformación plástica; b)superelasticidad; c)efecto memoria de forma.

Fuente: adaptado de [17].

En ausencia de calentamiento o enfriamiento, la AMF se encuentra a temperatura ambiente. Por tanto, esta temperatura define la fase en que la aleación es estable sin actuación térmica y qué cambios de fase son esperables al actuar térmica o mecánicamente. Janke et al. [13] proponen que, para aplicaciones exteriores en estructuras civiles, se puede asumir que la temperatura ambiente estará situada entre −20°C en invierno y 60°C bajo radiación solar intensa en verano. Por tanto, para aplicaciones reales en estructuras expuestas a la intemperie sería recomendable que no se produjera ningún cambio de fase en este rango de temperaturas.

En el caso de temperaturas iniciales elevadas (fig. 3a; T>Md, siendo Md el umbral de temperatura a partir de la cual no se produce martensita inducida por esfuerzos externos), la AMF sufriría una deformación elástica inicial, seguida de una deformación plástica a tensiones elevadas (rama 7 en la fig. 3a), deformación plástica que sería cualitativamente similar a la de un acero ordinario. Los efectos de memoria de forma y superelasticidad se producirían para temperaturas únicamente inferiores a Md.

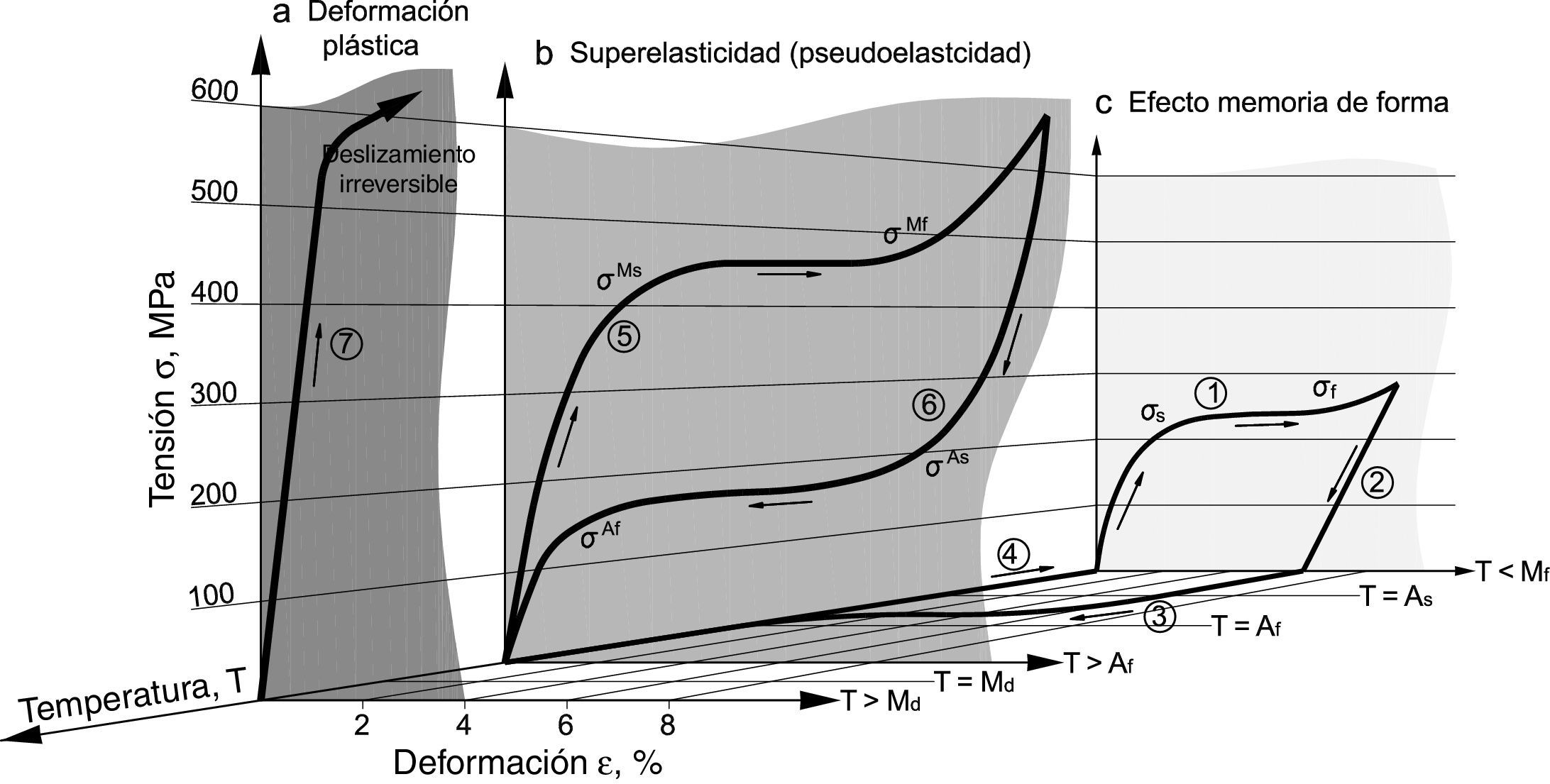

El efecto memoria de forma se presenta en las figuras 3c y 4a,b. Como se ha comentado anteriormente, las AMF presentan 2 fases cristalinas diferentes: la austenita y la martensita. La austenita está formada, generalmente, por una fase cúbica de alta simetría, existiendo una única estructura posible en este caso, mientras que la martensita tiene una estructura de más baja simetría que permite, por ejemplo en el caso de aleaciones Ni-Ti, hasta 24 configuraciones, o variantes, diferentes [2]. Cuando una AMF en estado martensítico se deforma, sujeta a esfuerzos externos (rama 1 en las figs. 3c y 4a), su estructura cristalina cambia a aquella variante, o variantes, que permite acomodar la máxima elongación y, por tanto, permite deformaciones permanentes tras la descarga (rama 2 en las figs. 3c y 4a). Si posteriormente se provoca el cambio de fase de martensita a austenita (transformación inversa, ver fig. 2), mediante la elevación de la temperatura (rama 3 en las figs. 3c y 4a), la AMF recupera su estructura cristalina cúbica, volviendo a su forma original si las deformaciones no se encuentran impedidas, o generando esfuerzos de recuperación en caso contrario. En caso de no tener las deformaciones impedidas, al volver a temperatura ambiente (rama 4 en las figs. 3c y 4b), la aleación volvería a fase martensita, pero en este caso mediante la formación de variantes autoacomodadas, sin cambio aparente de forma.

Diagramas de fase esquemáticos para una aleación Ni-Ti: a)transformación de martensita auto-acomodada y martensita no-acomodada por actuación de esfuerzo, descarga a martensita no-acomodada y transformación inversa de martensita a austenita por aumento de temperatura (efecto memoria de forma); b)conversión de austenita a martensita auto-acomodada por descenso de temperatura; c)carga y descarga de una austenita (superelasticidad) (a y b describen el efecto memoria de forma, y c explica el fenómeno de la superelasticidad).

Fuente: adaptado de [5].

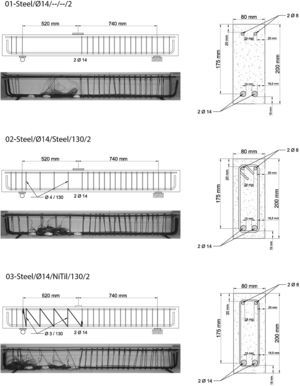

En el caso de que la temperatura ambiente inicial produzca que la aleación se encuentre en fase austenita (Af<T<Md), el diagrama tensión-deformación presentaría superelasticidad (o pseudoelasticidad en la literatura científico-técnica del campo de ciencia de materiales), tal y como se muestra en las figuras 3b y 4c. En este caso, el diagrama tensión-deformación está formado por una fase inicial elástica, con el módulo elástico inicial de la austenita, una fase pseudoplástica bastante horizontal cuando las tensiones alcanzan σMs (rama 5 en las figs. 3b y 4c), en la que se produce la transformación de fase de austenita a martensita por inducción mecánica (induciendo la transformación mediante un esfuerzo externo solo aparecerán las variantes con un cambio de forma intrínseco en la dirección del esfuerzo aplicado) y, tras superar el umbral σMf, otra fase elástica con el módulo inicial de la martensita. En cualquier punto del diagrama tensión-deformación representado en la figura 3b, al descargar, el material volverá al origen del diagrama sin deformaciones permanentes significativas y realizando un ciclo de histéresis que disipa energía (rama 6 en las figs. 3b y 4c). Esto es generalmente posible para aleaciones Ni-Ti hasta deformaciones de hasta el 6-8%. Si la tensión continuara incrementándose después de la fase elástica de la martensita, se produciría una rama pseudoplástica de martensita no recuperable al descargar (fig. 5). A modo de ejemplo, se presenta en la figura 5 el diagrama real tensión-deformación de un alambre de 3mm de diámetro ensayado, a temperatura de 20°C, en la UIB, en fase austenita, según el ensayo ASTM F2516-07. Se observa que tras alcanzar un 6% de deformación, se descargó el espécimen hasta carga nula, resultando unas deformaciones residuales de únicamente 0,099%. Finalmente, en un segundo ciclo de carga la rotura se produjo para una deformación superior al 16%.

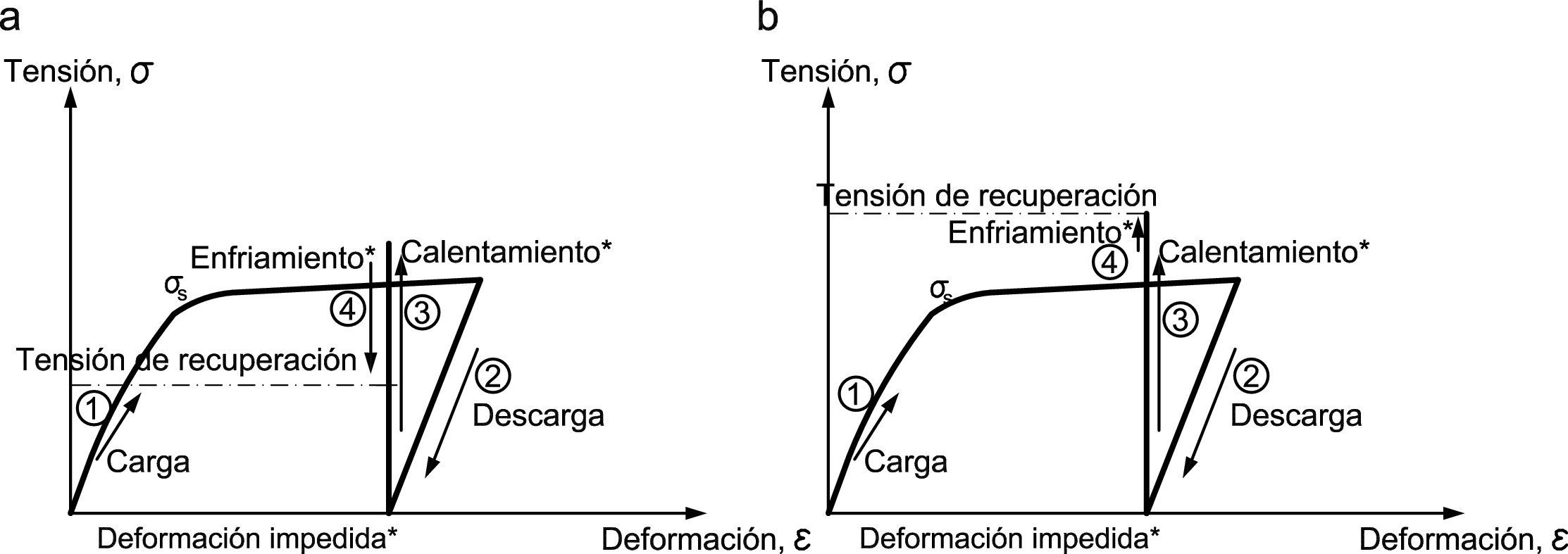

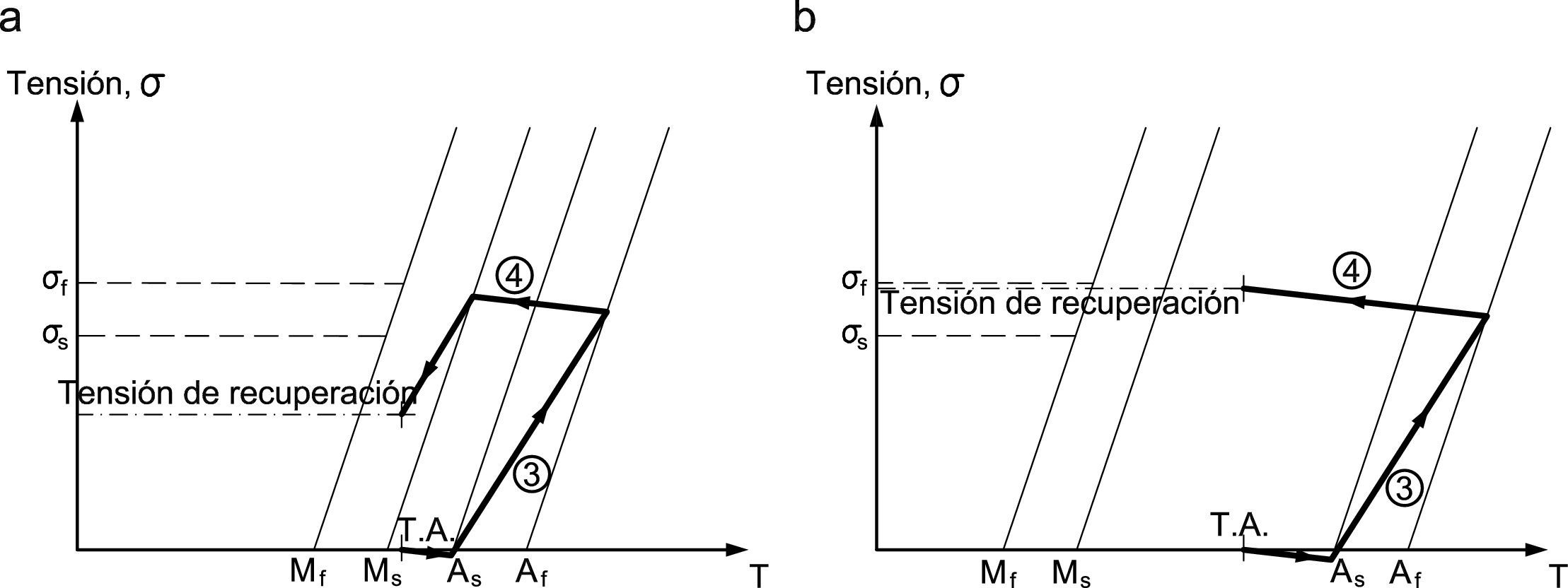

Volviendo al efecto memoria de forma, en caso de que al aumentar la temperatura (rama 3 en las figs. 3c y 4a) se impidiese la recuperación de la forma inicial, se podrían generar tensiones de recuperación en la aleación. Este caso particular, de gran interés para las aplicaciones en ingeniería estructural, se presenta de forma esquemática en las figuras 6 y 7, para 2 AMF diferenciadas, en primer lugar para una aleación con una histéresis térmica pequeña, como podría ser el caso de Ni-Ti, y en segundo lugar para una aleación con mayor histéresis térmica, por ejemplo Ni-Ti-Nb. Se entiende por histéresis térmica la diferencia entre Af y Ms en la transformación directa, o la diferencia entre Mf y As en la transformación inversa. Una vez llevada a cabo la transformación inversa mediante el calentamiento, el comportamiento que se daría durante el enfriamiento dependería de la amplitud de la histéresis térmica: en el caso del Ni-Ti, gran parte de las tensiones de recuperación se perderían (figs. 6a y 7a) o incluso estas se anularían totalmente, en el caso de que la temperatura ambiente fuera menor que Mf (fenómeno no representado en las figs. 6 y 7). Sin embargo, en aleaciones con una gran histéresis térmica (figs. 6b y 7b) se podrían mantener las tensiones de recuperación tras el enfriamiento. Este esquema sería el que se debería llevar a cabo para utilizar las AMF como armaduras activas.

Diagramas tensión-deformación esquemáticos para la generación de tensiones de recuperación para actuar como pretensado: a)aleación con pequeña histéresis, por ejemplo Ni-Ti; b)aleación con amplia histéresis, por ejemplo Ni-Ti-Nb.

Fuente: adaptado de [5].

Diagramas de fase tensión-temperatura esquemáticos para la generación de tensiones de recuperación para actuar como pretensado: a)aleación con pequeña histéresis, por ejemplo Ni-Ti; b)aleación con amplia histéresis, por ejemplo Ni-Ti-Nb.

Fuente: adaptado de [5].

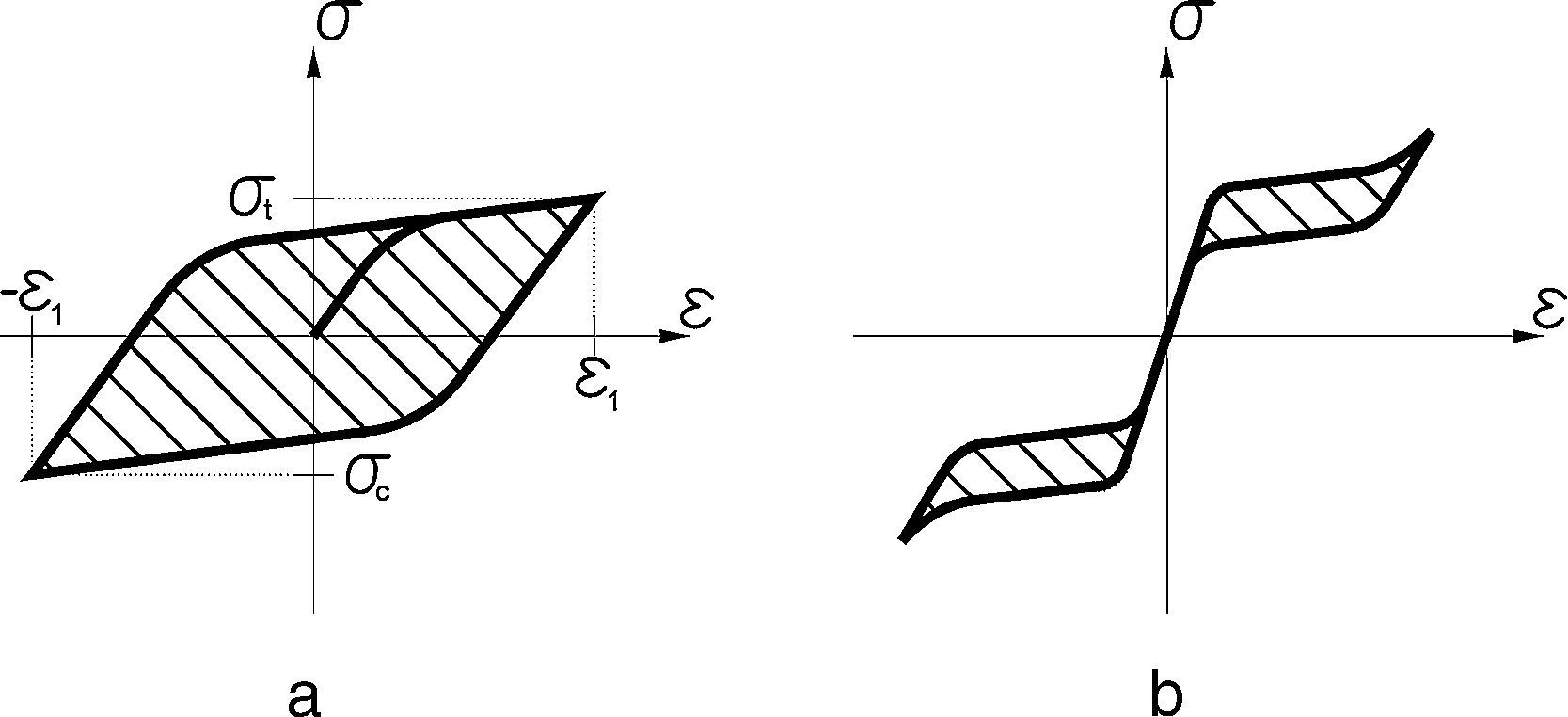

Tal y como se ha observado en la figura 3b,c, las aleaciones Ni-Ti, tanto en fase austenita o martensita, disipan energía al realizar ciclos en el diagrama tensión-deformación. Las aleaciones en fase martensita tienen un ciclo de histéresis mucho más amplio que en austenita cuando se utilizan frente a ciclos de tensiones de distinto signo, representado en la figura 8, por lo que su uso en aplicaciones en que es necesaria la amortiguación es muy interesante. Sin embargo, probablemente debido a que las aleaciones en fase martensita adolecen de la capacidad de recentrado al eliminar la carga, estas han sido hasta la fecha menos utilizadas en aplicaciones ligadas al hormigón estructural que las aleaciones en fase austenita. Utilizando aleaciones en martensita, el recentrado se tiene que provocar mediante la transformación inversa.

Diagramas tensión-deformación y energía disipada: a)amortiguación martensítica (T<As); b)amortiguación en austenita (superelasticidad).

Fuente: adaptado de [13].

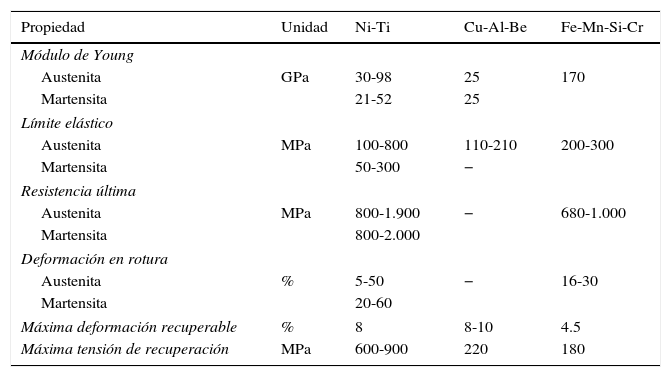

En la tabla 1 se presentan, a modo de ejemplo, algunas propiedades mecánicas típicas de 3AMF, adaptadas de la referencias [5,10,13]. Estas propiedades mecánicas deben tomarse solo como una referencia, y con precaución, y dependerán en gran medida de la composición exacta de la aleación, de los tratamientos térmicos y mecánicos seguidos, por lo que siempre será necesario llevar a cabo una completa caracterización del material a su recepción. Por ejemplo, las propiedades dadas para la aleación en base hierro se refieren a una aleación Fe-28Mn-6Si-5Cr, con unas tensiones máximas de recuperación de 180MPa; sin embargo, recientes estudios en aleaciones Fe-17Mn-5Si-10Cr-4Ni-1(V,C) han alcanzado tensiones de recuperación de 580MPa [5], con módulos de elasticidad cercanos a los 200GPa. A la vista de los valores presentados en la tabla 1, destaca que las AMF en base Fe presentan valores del módulo de Young próximos a los de un acero convencional, y mucho mayores que los valores habituales de las AMF Ni-Ti o Cu-Al-Be. A nivel de límite elástico, resistencia última y deformación en rotura, la horquilla de resultados para cada tipo de aleación es significativa, por lo que es necesario su estudio detallado en cada caso. A nivel de ingeniería estructural, la máxima tensión de recuperación acostumbra a ser el parámetro fundamental en caso de desear aplicar el efecto memoria de forma, más que el valor de la máxima deformación recuperable. De hecho, se debe destacar que estos 2 parámetros no son siempre linealmente dependientes, y que según la composición y los tratamientos termomecánicos se puede maximizar uno u otro parámetro.

Propiedades mecánicas típicas para 3 aleaciones con memoria de forma

| Propiedad | Unidad | Ni-Ti | Cu-Al-Be | Fe-Mn-Si-Cr |

|---|---|---|---|---|

| Módulo de Young | ||||

| Austenita | GPa | 30-98 | 25 | 170 |

| Martensita | 21-52 | 25 | ||

| Límite elástico | ||||

| Austenita | MPa | 100-800 | 110-210 | 200-300 |

| Martensita | 50-300 | − | ||

| Resistencia última | ||||

| Austenita | MPa | 800-1.900 | − | 680-1.000 |

| Martensita | 800-2.000 | |||

| Deformación en rotura | ||||

| Austenita | % | 5-50 | − | 16-30 |

| Martensita | 20-60 | |||

| Máxima deformación recuperable | % | 8 | 8-10 | 4.5 |

| Máxima tensión de recuperación | MPa | 600-900 | 220 | 180 |

En las siguientes secciones se presentan algunas aplicaciones piloto recientes y que se consideran de gran interés para la compresión del potencial de estas aleaciones. Se recomienda consultar las referencias [5,10–14] para obtener más información sobre aplicaciones piloto en ingeniería estructural llevadas a cabo.

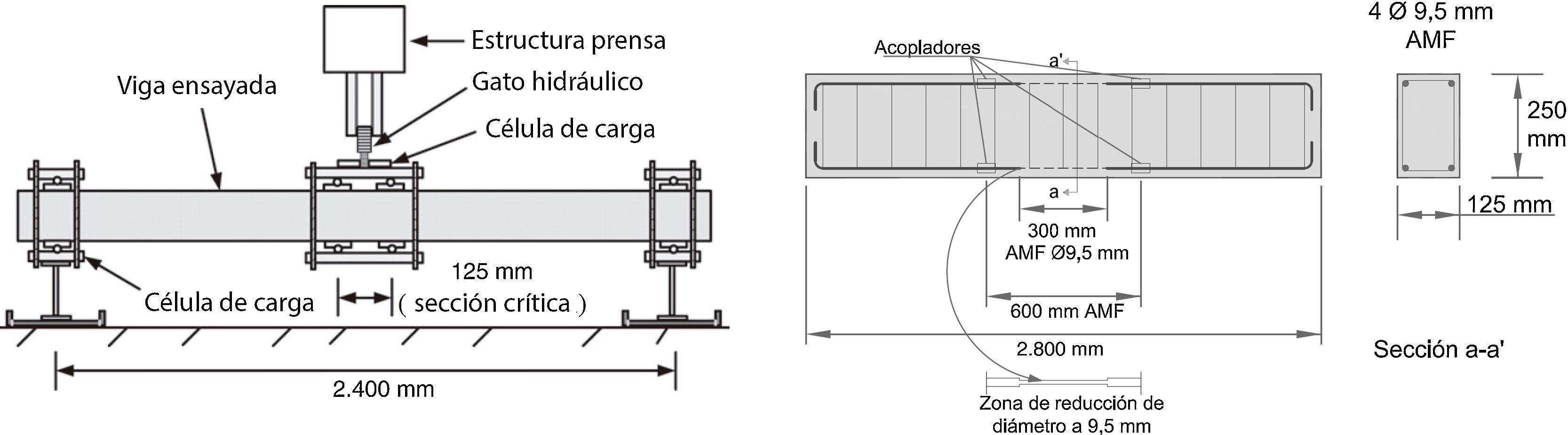

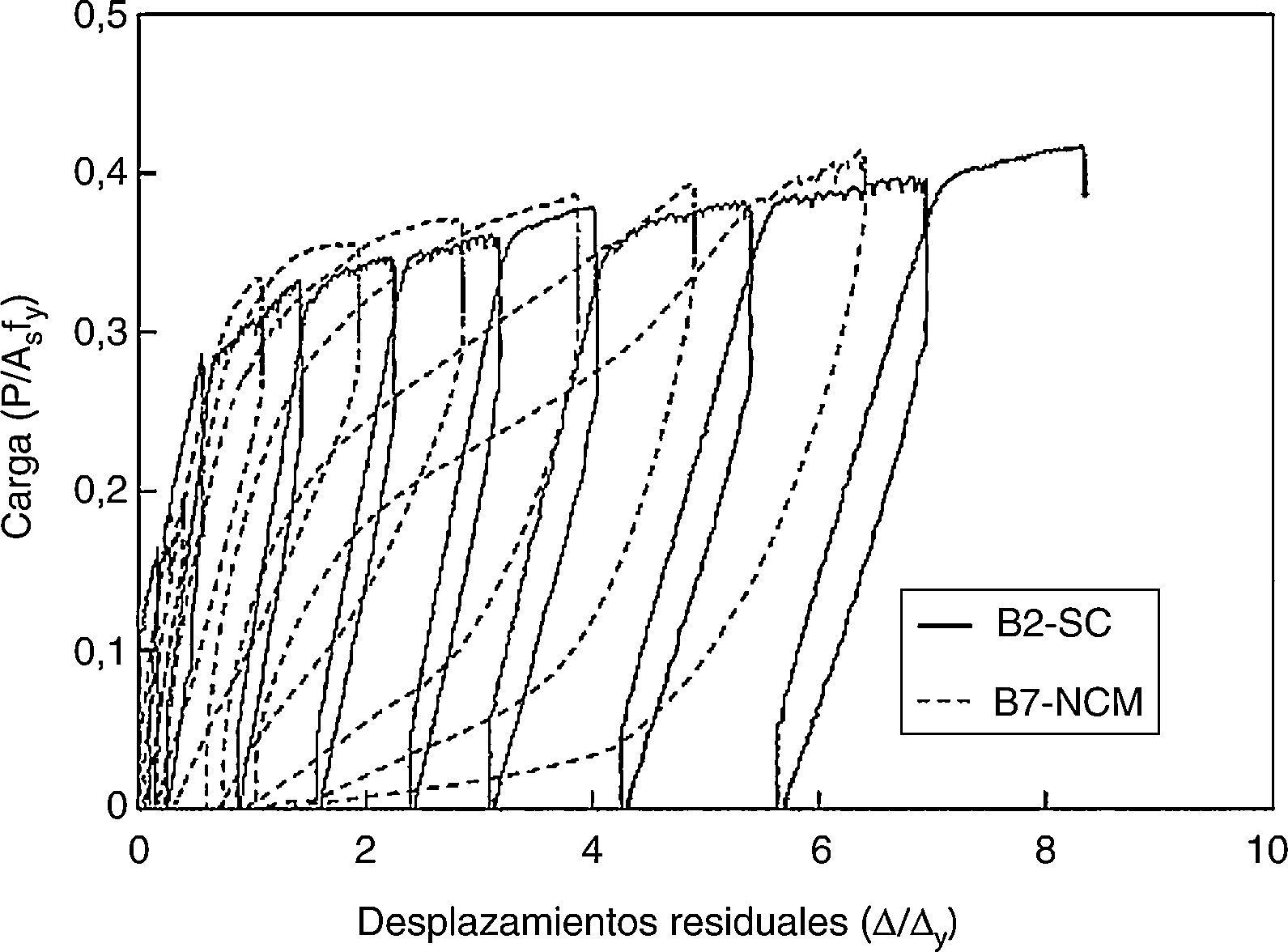

3.1Aplicaciones piloto basadas en la superelasticidadAbdulridha et al. [18] han desarrollado recientemente una campaña experimental de vigas con armadura AMF en la zona crítica a flexión bajo carga monotónica, cíclica y cíclica inversa. En la figura 9 se presenta el esquema de los ensayos y la geometría de las vigas. En las vigas con armaduras de Ni-Ti, por ejemplo la viga B7-NCM en la figura 10 (viga 7 reforzada con NiTi), observaron una reducción de los desplazamientos residuales y del ancho de fisura, una vez retirada la carga, con respecto a la viga de referencia B2-SC reforzada con barras de acero convencional. Por otra parte, la ductilidad y la energía disipada bajo carga cíclica fueron comparables a la de una viga de hormigón armado convencional. Cabe mencionar que no se produjo la rotura en la zona del acoplador entre armadura de AMF y de acero, puesto que este se encontraba suficientemente alejado de la zona crítica a flexión. No obstante, el uso de barras lisas de Ni-Ti condujo a problemas de adherencia entre el hormigón y el refuerzo, generándose una fisura de gran anchura comparado con el caso de refuerzo con acero convencional en el que se produjo fisuración distribuida, si bien esta fisura excesivamente ancha disminuía significativamente al retirar la carga.

Definición de los ensayos realizados por Abdulridha et al.

Fuente: adaptado de [18].

Definición de los ensayos realizados por Abdulridha et al. Viga B2-SC con acero convencional y B7-NCM con Ni-Ti.

Fuente: adaptado de [18].

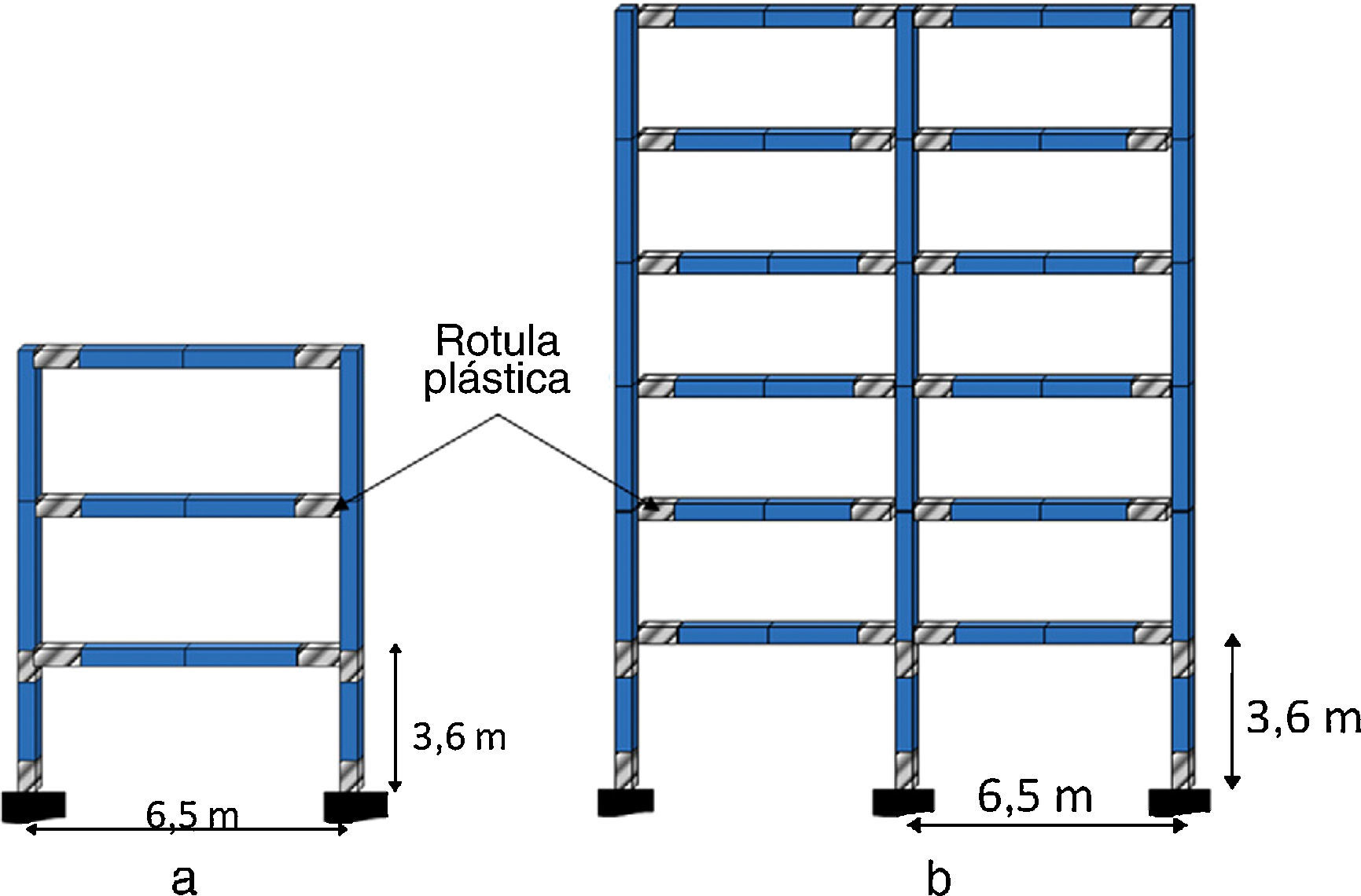

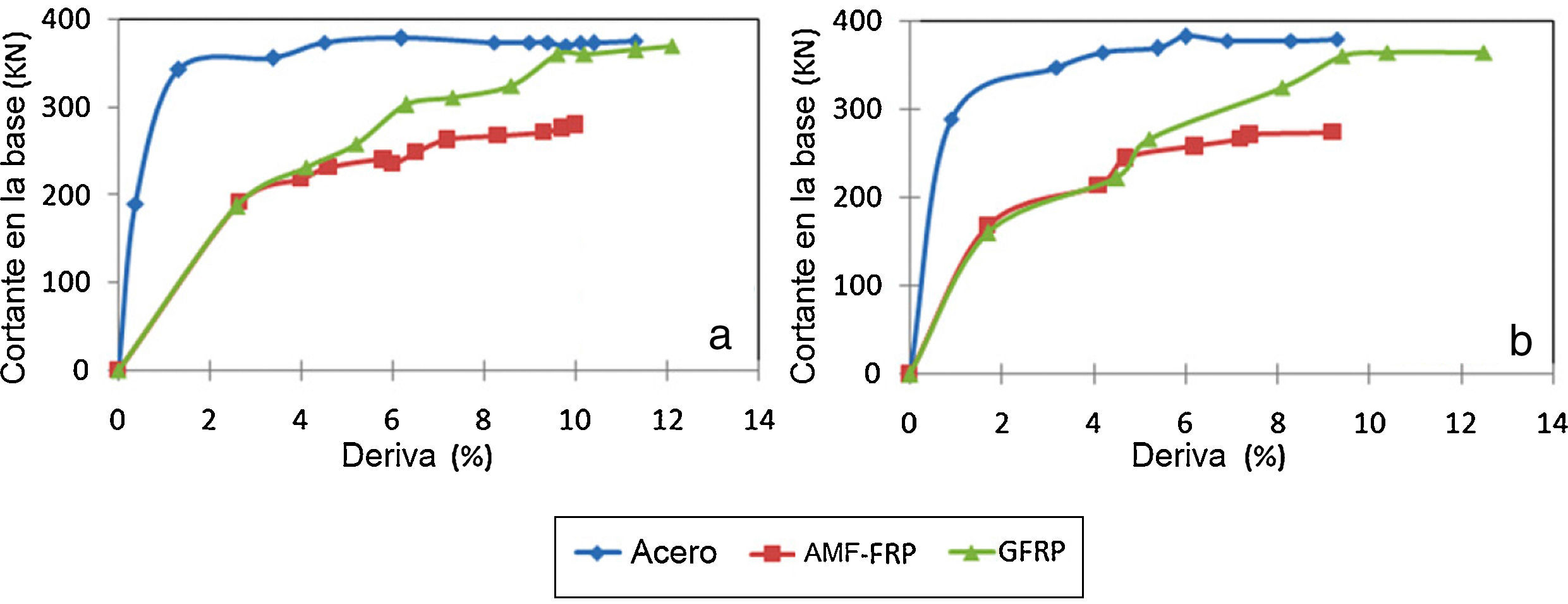

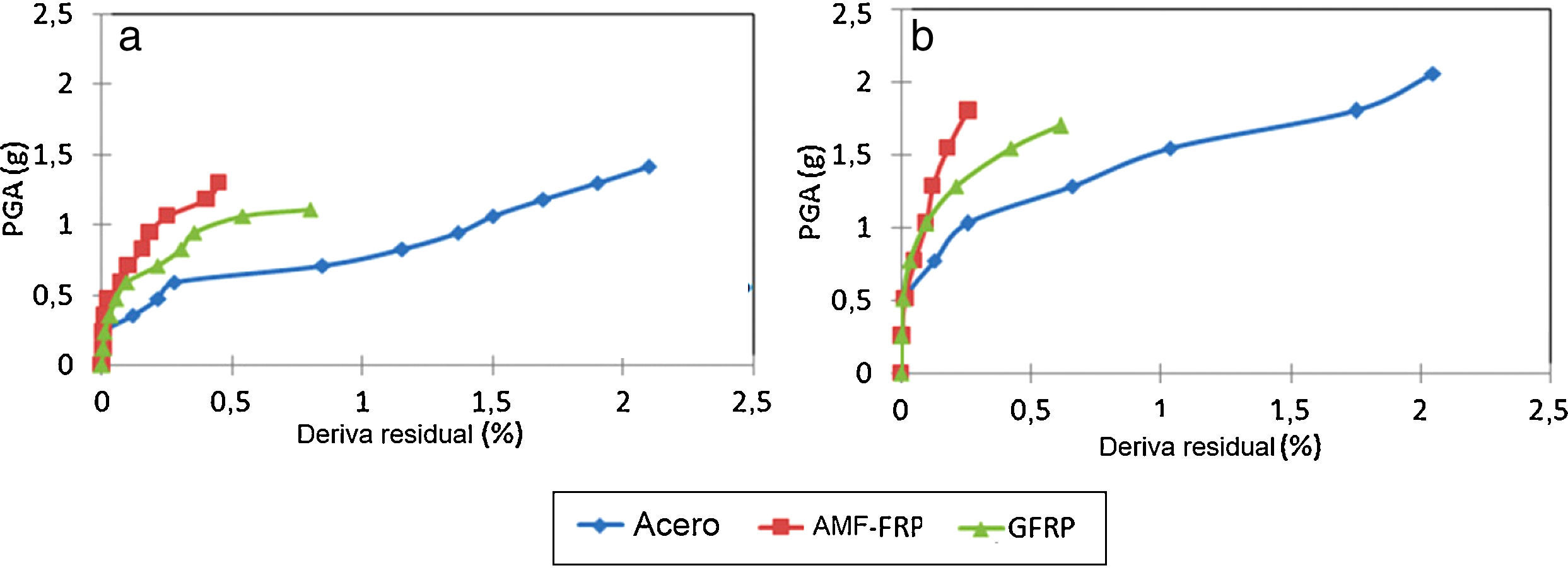

En 2012, Zafar y Andrawes [19] presentaron un estudio numérico sobre la utilización de barras híbridas de fibra de vidrio (GFRP) y AMF (Ni-Ti) para la formación de rótulas plásticas en la conexión de las vigas con los pilares en pórticos de 3 y 6 plantas y de uno o 2 vanos. La figura 11 muestra los pórticos tipo utilizados. Del análisis dinámico incremental de los pórticos concluyeron que la presencia de estas barras híbridas mejoraba significativamente la ductilidad, la energía de disipación y las derivas residuales comparado con pórticos idénticos armados con barras de acero o de GFRP, por lo que el empleo de AMF supuso una mejora del comportamiento sísmico de los pórticos. Las figuras 12 y 13 presentan, a modo de ejemplo, estas mejoras para el pórtico de 3 plantas. La figura 12 presenta la resultante de los esfuerzos cortantes en el empotramiento de los pilares frente a la deriva. Al ser los módulos de elasticidad inicial de las barras de GFRP o de las barras híbridas GFRP-NiTi prácticamente idénticos, el comportamiento inicial es muy similar para estos 2 tipos de barras. Los pórticos reforzados con barras de acero en las rótulas tendrían un comportamiento más rígido, como se muestra en la figura 12. No obstante, al aumentar la deriva, el cortante en el empotramiento de los pilares del pórtico armado en sus zonas críticas con barras híbridas es claramente inferior, ya que el Ni-Ti tiene una rama pseudoplástica (fig. 3b al alcanzarse σMs) que no se presenta en las barras de únicamente GFRP. La deriva residual frente la aceleración pico del suelo (PGA, de sus siglas en inglés) se presenta en la figura 13, siendo la menor de todas la del pórtico con barras híbridas, debido a la capacidad de recuperación de la forma inicial de las AMF tras la descarga. La mayor deriva residual se produce para el pórtico reforzado con barras de acero (fig. 13).

Pórticos analizados por Zafar y Andrawes: A)3S1B; B)62B.

Fuente: adaptado de [19].

Cortante en la base vs deriva provenientes del análisis dinámico incremental para el pórtico 3S1B según los registros de aceleración de: a)Kashmir, b)Northridge.

Fuente: adaptado de [19].

Deriva residual vs. aceleración pico del suelo (PGA). Curvas provenientes del análisis dinámico incremental para el pórtico 3S1B según los registros de aceleración de: a)Kashmir, b)Northridge.

Fuente: adaptado de [19].

Como resumen de las 2 aplicaciones anteriores, la superelasticidad permite que la armadura «plastifique» sin presentar deformaciones permanentes significativas tras la descarga [20] (figs. 3b y 5), lo que resulta especialmente relevante en caso de cargas inducidas por sismo. Sin embargo, las armaduras pasivas de AMF, además de presentar módulos de elasticidad bajos comparados con los del acero, pueden generar posibles problemas de adherencia, ya que hasta la fecha se han utilizado en forma de barras o alambres lisos. Para solventar este problema, los cordones o tendones de AMF podrían ser utilizados en la construcción de nuevos elementos estructurales, como armadura tanto pasiva como activa. De acuerdo con Reedlunn et al. [21,22], los cordones o tendones presentan ventajas respecto de las barras de armadura pasiva de Ni-Ti, en especial frente a barras de gran diámetro. En el proceso de fabricación de una barra, cuanto mayor es el diámetro de esta, las propiedades mecánicas empeoran debido a la mayor dificultad de controlar la velocidad de enfriamiento; además, se incrementa el coste y se ralentiza la respuesta térmica. La figura 14 muestra un cable de Ni-Ti fabricado para la UIB que consta de 7×7 alambres de acero de 0,892mm de diámetro.

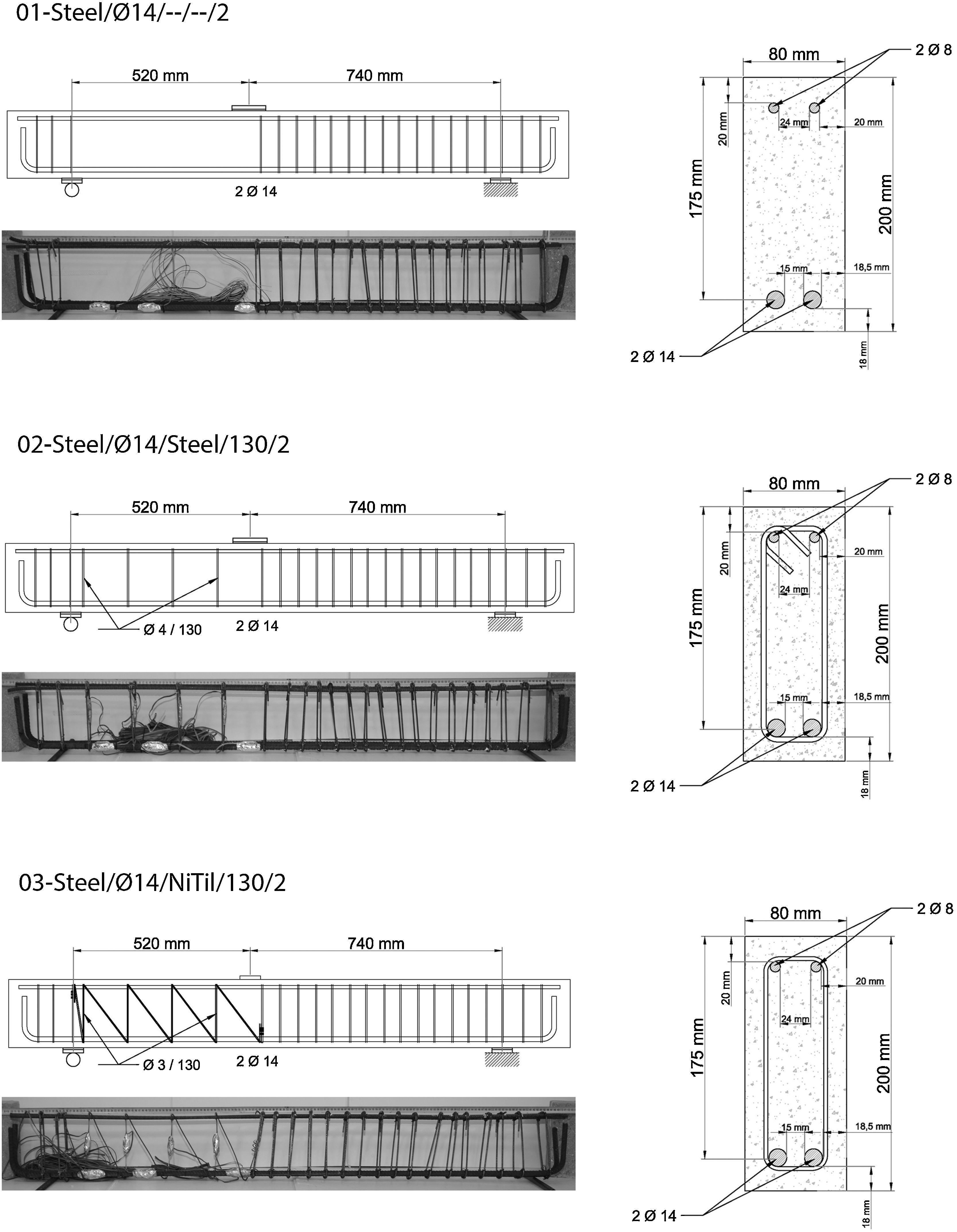

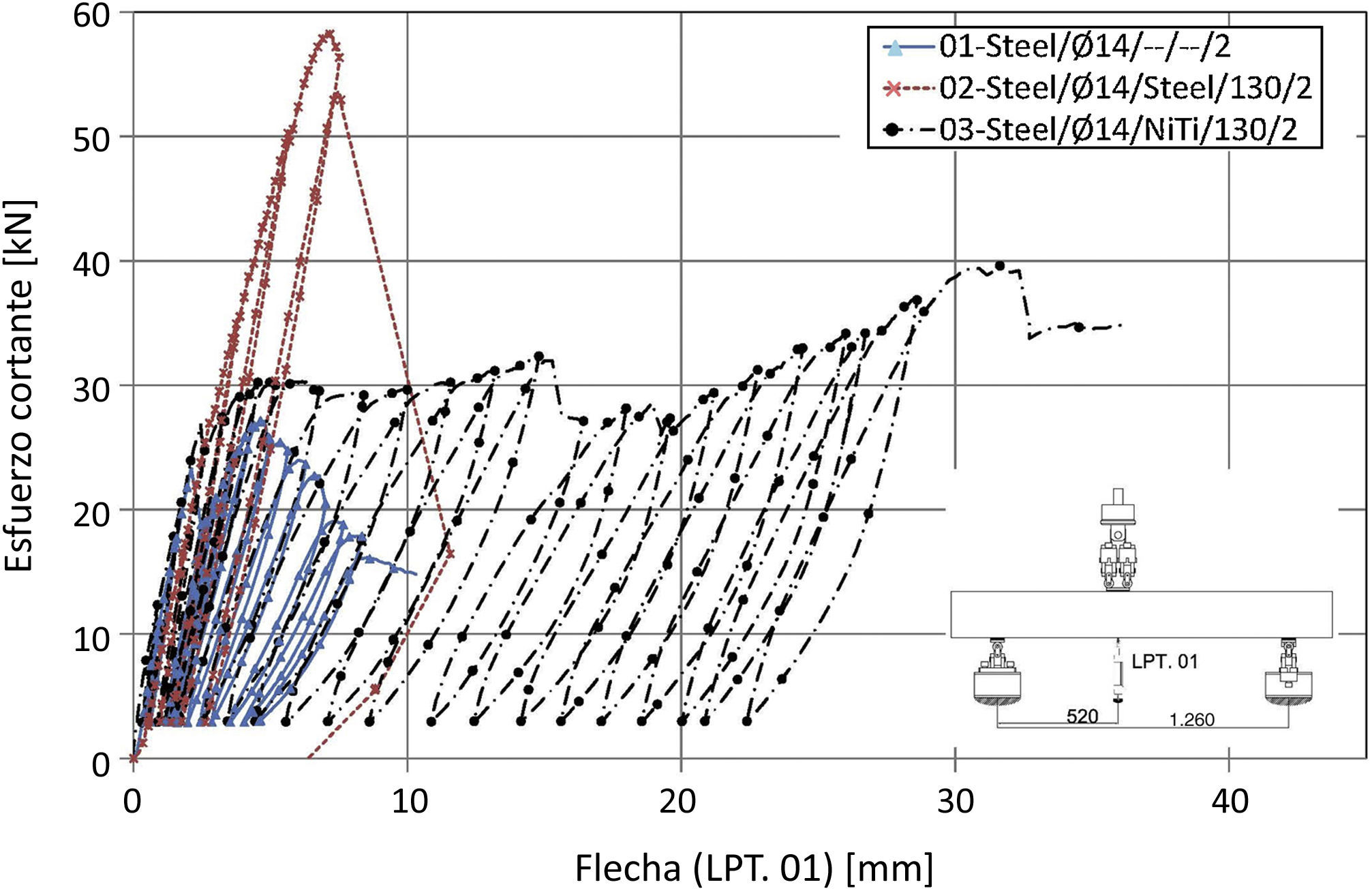

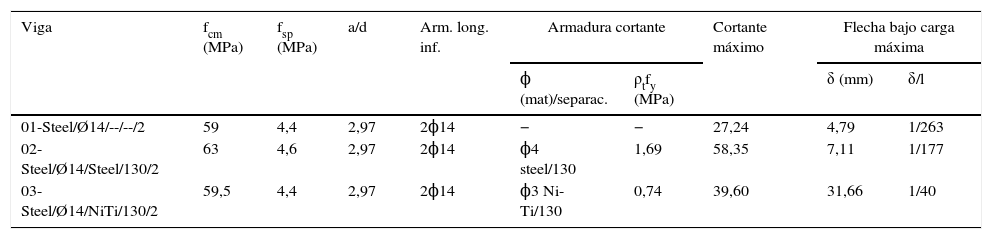

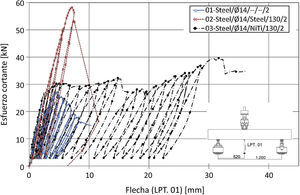

En estos momentos, en la UIB se está llevando a cabo una campaña experimental con el objetivo de conseguir roturas dúctiles a cortante mediante la utilización de helicoides rectangulares de Ni-Ti como armadura a cortante. La geometría característica de las vigas se presenta en la tabla 2 y la figura 15. Se trata de 3 vigas de sección rectangular, de 80×200mm de sección, una de ellas sin armadura a cortante (01-Steel/Ø14/--/--/2), otra con armadura a cortante dispuesta en forma de cercos de acero (02-Steel/Ø14/Steel/130/2), y la última con armadura a cortante dispuesta mediante la utilización de una helicoide rectangular de Ni-Ti superelástico (03-Steel/Ø14/NiTi/130/2), cuya curva tensión-deformación se ha mostrado en la figura 5. La armadura a cortante helicoidal se ancló a cercos adyacentes de acero mediante elementos de unión de cables por presión idóneos para los diámetros utilizados. La longitud total de las vigas entre ejes de apoyo era de 1.260mm y la luz a cortante en el vano crítico, a, de 520mm. El canto efectivo de las vigas era igual a 175mm. Para la construcción de las distintas vigas se han utilizado barras corrugadas convencionales de diámetros 14, 8 y 4mm. El límite elástico, fy, de los aceros utilizados es igual a 540, 525 y 700MPa, respectivamente, y su resistencia última es igual a 626, 615 y 735MPa, también por el mismo orden. La resistencia última del alambre de Ni-Ti utilizado para construir la helicoide es de 1.395MPa para una deformación ligeramente superior al 16% (fig. 5). El valor de la tensión para el que se inicia la transformación de austenita a martensita para el alambre Ni-Ti es igual a σMs=505MPa, y el valor para el que termina dicha transformación es de σMf=590MPa. El módulo elástico en estado austenita es de 41GPa.

Características esenciales de las 3 vigas ensayadas y resultados

| Viga | fcm (MPa) | fsp (MPa) | a/d | Arm. long. inf. | Armadura cortante | Cortante máximo | Flecha bajo carga máxima | ||

|---|---|---|---|---|---|---|---|---|---|

| ϕ (mat)/separac. | ρtfy (MPa) | δ (mm) | δ/l | ||||||

| 01-Steel/Ø14/--/--/2 | 59 | 4,4 | 2,97 | 2ϕ14 | − | − | 27,24 | 4,79 | 1/263 |

| 02-Steel/Ø14/Steel/130/2 | 63 | 4,6 | 2,97 | 2ϕ14 | ϕ4 steel/130 | 1,69 | 58,35 | 7,11 | 1/177 |

| 03-Steel/Ø14/NiTi/130/2 | 59,5 | 4,4 | 2,97 | 2ϕ14 | ϕ3 Ni-Ti/130 | 0,74 | 39,60 | 31,66 | 1/40 |

La tabla 2 presenta los valores de resistencia a compresión media del hormigón, fcm, la resistencia a tracción indirecta, fsp, la relación entre la luz a cortante y el canto efectivo, a/d, así como el armado longitudinal inferior y el armado a cortante. También se presentan los resultados más relevantes en la tabla 2: cortante máximo alcanzado en el ensayo, la flecha bajo la carga máxima, δ, y la relación entre dicha flecha y la luz, δ/l. Una de las diferencias más destacables entre las diferentes configuraciones de la armadura a cortante fue la capacidad de mantener el esfuerzo cortante para grandes deformaciones. La viga con el refuerzo helicoidal de Ni-Ti mostró flechas elevadas, tal y como se muestra en la figura 16 y la tabla 2, logrando plena capacidad de aviso antes de la rotura por cortante (δ/l=1/40). Es preciso señalar que durante la descarga parcial de la viga armada con la helicoide de Ni-Ti (03-Steel/Ø14/NiTi/130/2), la viga presentaba una deformación remanente importante (fig. 16) debido a que la armadura longitudinal no era de AMF y debido al gran deterioro experimentado por el hormigón.

La figura 17 muestra la fisuración de las 3 vigas ensayadas justo antes de alcanzar la máxima carga. Destaca la gran diferencia de comportamiento entre la viga con cercos de acero y la viga con la helicoide de Ni-Ti. En el caso de la viga con cercos, 02-Steel/Ø14/Steel/130/2, la máxima carga se alcanzó cuando la fisura a cortante cruzó la cabeza comprimida, produciéndose en ese momento la rotura de un cerco y la caída repentina de la carga, tal y como predicen distintos modelos de cortante, por ejemplo el reciente modelo de Marí et al. [23]. Sin embargo, para la viga reforzada a cortante con Ni-Ti, 03-Steel/Ø14/NiTi/130/2, si bien la fisura cruzó la cabeza comprimida, la alta capacidad de deformación de la armadura permitió que la viga fuera capaz de adoptar otros mecanismos resistentes, y antes de la rotura la viga presentara una fisura de varios centímetros de abertura (fig. 17c). La contribución de la armadura longitudinal a la resistencia a cortante (efecto dovela) se vio claramente potenciada por el hecho de que la helicoide de Ni-Ti fue capaz de acompañar, sin romperse, la deformación a cortante de las barras longitudinales. Esto se debió a la alta ductilidad del Ni-Ti y también, probablemente, al hecho de que se trataba de una armadura a cortante lisa, de baja adherencia, lo que permitía distribuir la deformación en toda la longitud de la rama a cortante, sin producirse concentraciones de tensiones en la proximidad de la armadura longitudinal o alrededor de la fisura crítica a cortante, entendiendo esta como aquella fisura en la que se concentra el daño durante la rotura, tal y como se aprecia en la figura 17. No obstante, es necesaria una investigación con mayor profundidad de este aspecto para confirmar esta hipótesis.

3.2Aplicaciones piloto basadas en el efecto memoria de formaEn cuanto a las posibles aplicaciones en estructuras de hormigón que utilicen el efecto memoria de forma de las AMF como característica principal, cabe destacar las destinadas a comprimir ciertas zonas de la estructura a modo de pretensado. En estas aplicaciones se aprovecha principalmente la capacidad por la que un alambre, cable o barra de AMF se puede introducir predeformada dentro del hormigón y, una vez endurecido este, se puede provocar la transformación inversa para tratar de comprimir la AMF, cuya deformación se encuentra impedida por el hormigón que la rodea, generando tensiones de compresión en el hormigón y de tracción en la AMF.

Si bien la adherencia entre los alambres de AMF y el hormigón es todavía un problema tecnológico no perfectamente resuelto [6], el pretensado con AMF gracias al efecto memoria de forma no necesitaría gatos hidráulicos e incluso podría ser aplicado en cualquier momento de la vida útil del elemento, por ejemplo pretensando por fases para evitar la fisuración en vacío. Además, al no existir las pérdidas por rozamiento, esta tecnología podría ser de especial utilidad cuando el trazado del pretensado fuese particularmente curvo [13].

Maji y Negret [24] llevaron a cabo una de las primeras investigaciones en las que utilizaron alambres de Ni-Ti para pretensar elementos de mortero de cemento. Los alambres utilizados fueron predeformados más allá de su límite elástico en la fase martensita (rama 1 en la fig. 6a) y posteriormente quedaron embebidos en las vigas-probeta. Los alambres se calentaron gracias al efecto Joule, produciéndose la transformación de martensita a austenita de los alambres (rama 3 en las figs. 6a y 7a), generándose tensiones de recuperación de tracción en la AMF y, por tanto, tensiones de compresión en el mortero.

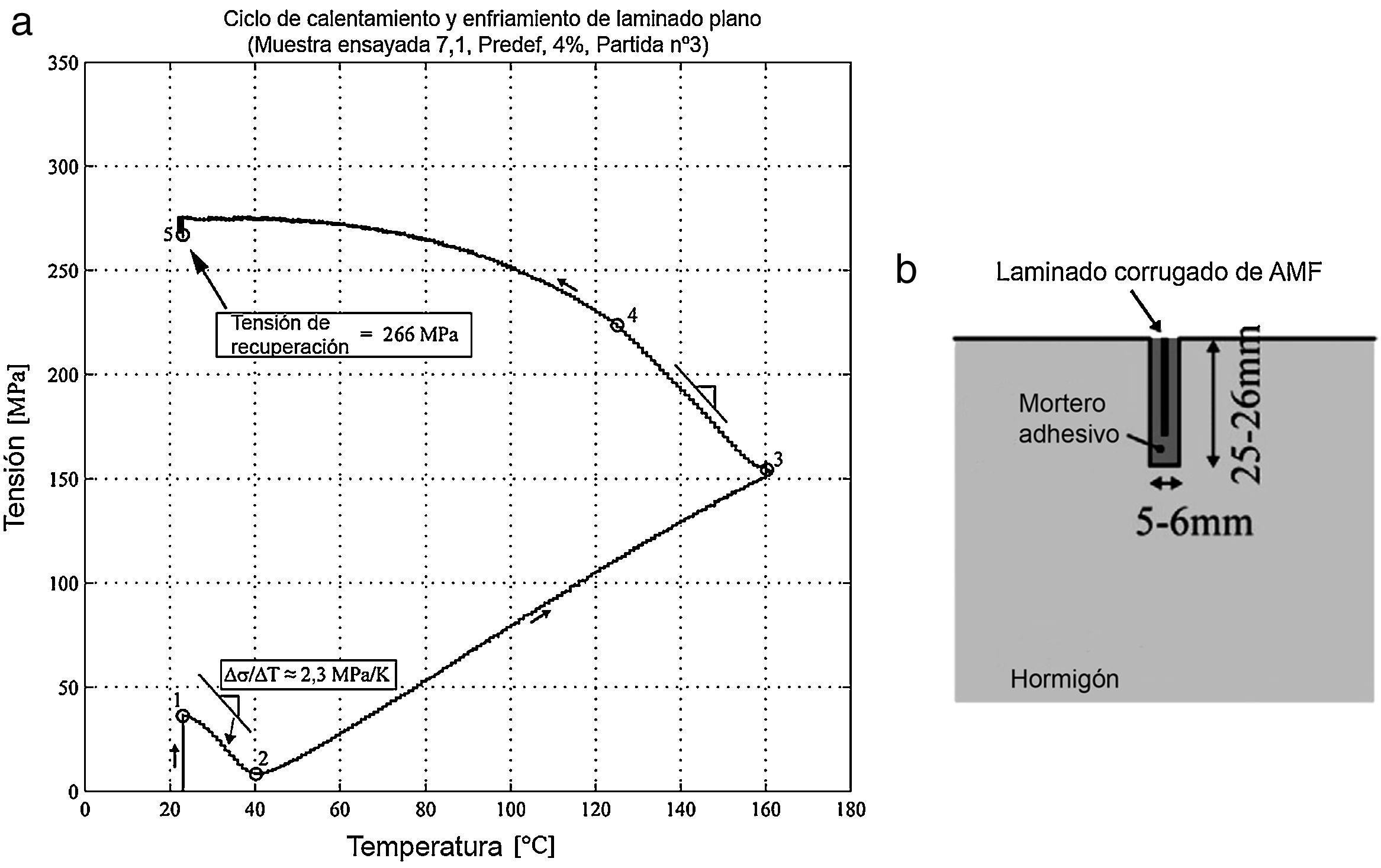

La posible utilización de laminados de AMF en base Fe como posible refuerzo a flexión insertado en el recubrimiento se ha estudiado recientemente a nivel de prueba de concepto [25]. Estas aleaciones, gracias a su desarrollo durante los últimos años, permitirán en el futuro probablemente cercano la utilización del efecto memoria de forma a un coste muy inferior que el Ni-Ti-Nb. Además, estas aleaciones con base Fe tienen una amplia histéresis térmica, lo que facilita su uso en ambientes exteriores. Por ejemplo, la aleación Fe-17Mn-5Si-10Cr-4Ni-1(V,C) utilizada para hacer los laminados mostraba una histéresis de −60°C a 103°C, a partir de los resultados de calorimetría de escaneo diferencial [26]. Los laminados corrugados ensayados tenían una anchura de 20mm y una longitud de entre 750 y 950mm. La figura 18 muestra el comportamiento termomecánico del efecto memoria de forma en un ciclo de calentamiento y enfriamiento de una muestra con la deformación constante. Durante el ensayo se puede observar la variación de las tensiones que sufre la muestra fruto del cambio de fase. En detalle, la figura 18 presenta como la muestra, inicialmente a temperatura ambiente, se somete a una precarga de tracción de 40MPa y posteriormente se mantiene la deformación alcanzada de forma constante durante todo el ciclo de calentamiento y enfriamiento. Posteriormente la temperatura se incrementa desde la temperatura ambiente hasta 160°C. Inicialmente, entre los puntos 1 y 2 se observa una reducción constante de la tensión debido a la dilatación de la probeta al aumentar la temperatura. Posteriormente, cuando la temperatura supera los 40°C, rama comprendida entre los puntos 2 y 3, el incremento de temperatura conlleva un incremento de las tensiones de tracción en la muestra, efecto que se debe a la transformación de cambio de fase martensita a fase austenita. Tras llegar a 160°C, punto 3, se procede a enfriar la muestra hasta la temperatura ambiente. La curva que se observa de los puntos 3 a 4 es resultado de la contracción térmica debida al enfriamiento de la muestra, y presenta una pendiente similar a la observada entre los puntos 1 y 2. El tramo comprendido entre los puntos 4 y 5 presenta una curva con una pendiente variable decreciente, efecto que se explica, según los autores de la investigación, por el consecuente cambio de fase de austenita a fase martensita por efecto de la tensión presente en la muestra y el descenso de la temperatura. El punto 5 muestra el total de la tensión de recuperación de la probeta en el proceso de activación, alcanzando un valor de 266MPa. En relación con los ensayos de adherencia publicados en el mismo artículo, estos dieron resultados dentro del rango habitual de las armaduras convencionales de refuerzo. Finalmente, los laminados fueron embebidos en barras de mortero de 700mm de longitud y sección transversal de 35×50mm2 y calentados mediante la conexión de los laminados a una fuente de alimentación que generaba una corriente eléctrica que circulaba a través de los mismos. La medida de las deformaciones en los prismas indicó que la tensión de compresión en el mortero era de más de 3MPa, transfiriéndose por tanto el pretensado al mortero tras la activación del laminado.

a)Tensiones de recuperación generadas en laminados de Fe-Mn-Si tras calentar a 160°C. b)Utilización de los laminados como refuerzo a flexión insertado en el recubrimiento.

Fuente: adaptado de [25].

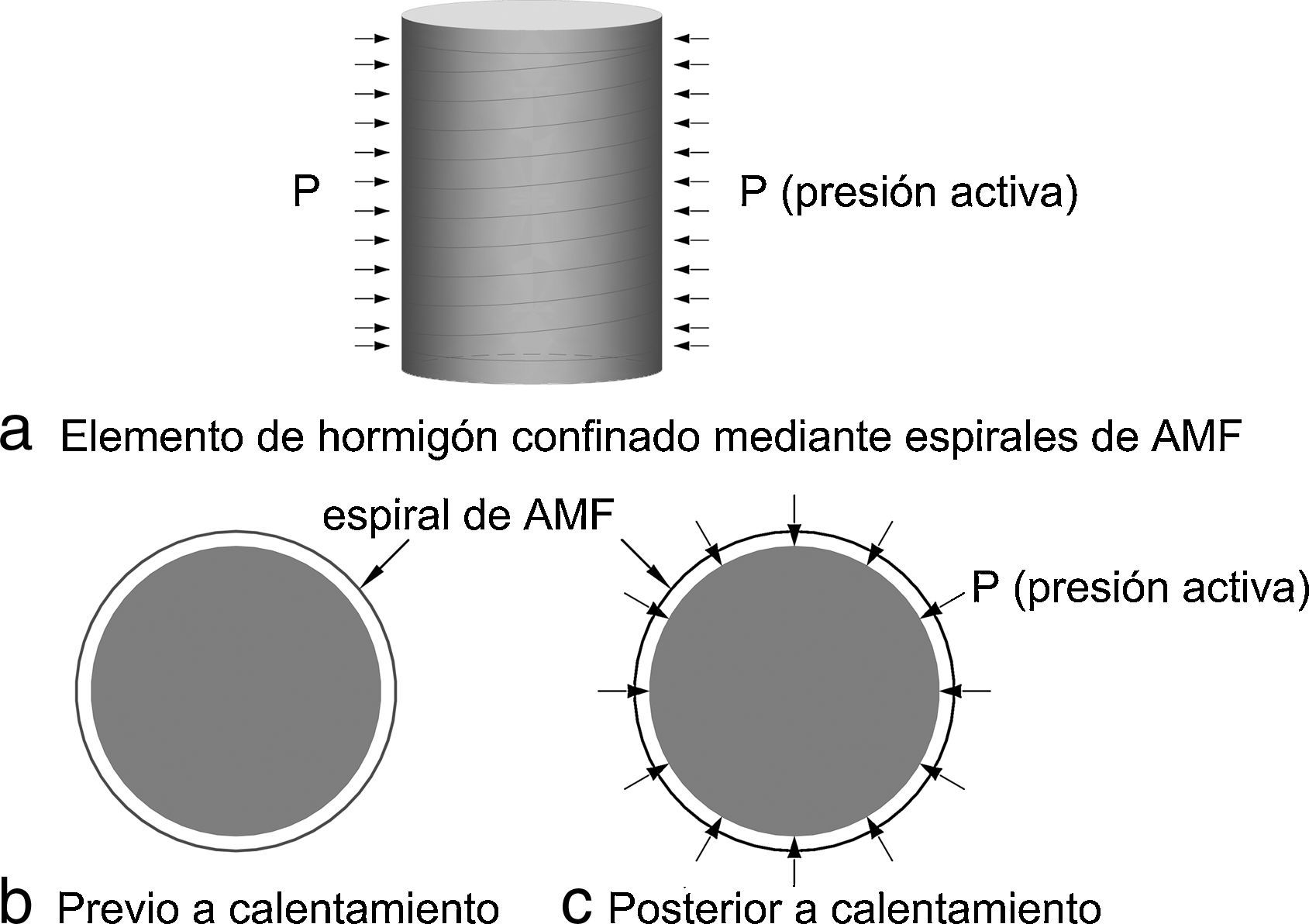

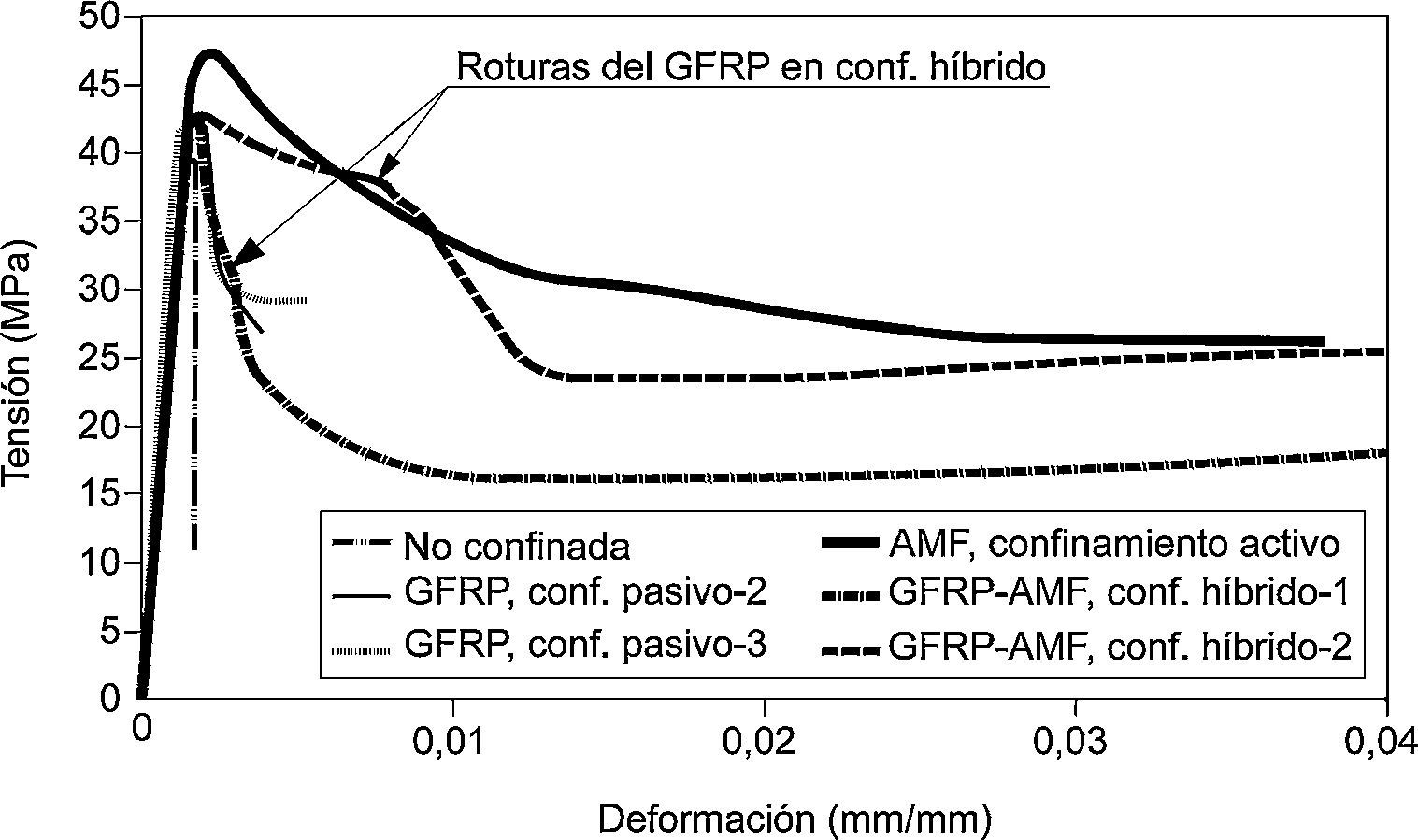

El confinamiento activo de pilares de hormigón mediante AMF es un caso particular de la técnica del pretensado (fig. 19). El confinamiento activo tendría sentido en la rehabilitación de estructuras existentes, cuando es necesario que estas ganen ductilidad. Sin embargo, el elevado coste actual de las AMF difícilmente justificaría esta aplicación en el proyecto de nuevas estructuras [13]. En el año 2000 se llevaron a cabo los primeros ensayos sobre confinamiento activo con AMF [27], pero es en los últimos años cuando más trabajos de investigación se han centrado en esta aplicación [28–32]. Destaca el trabajo publicado por Shin y Andrawes [30] en 2010, fruto de un estudio experimental sobre la factibilidad del uso de espirales de Ni-Ti-Nb para aplicar presión activa de confinamiento. Como se ha comentado anteriormente, las aleaciones Ni-Ti no son las más adecuadas para generar tensiones de recuperación que deban perdurar en el tiempo y son mucho más apropiadas las aleaciones Ni-Ti-Nb (figs. 6 y 7). La aleación utilizada por Shin y Andrawes permitía movilizar tensiones de recuperación de 565MPa a 108°C con una predeformación del 6,4%, manteniendo una tensión residual de recuperación de 460MPa a temperatura ambiente [30]. Cabe destacar que la predeformación del material se consigue a través de su proceso de fabricación, y este llega ya con la predeformación tras su adquisición, listo para ser activado mediante la transformación inversa. Shin y Andrawes [30] llevaron a cabo ensayos de compresión uniaxial en probetas de hormigón confinados de forma activa (AMF) y pasiva (GFRP). Mediante el confinamiento activo, la resistencia última aumentó un 21% respecto de la de probetas idénticas de hormigón en masa, incrementándose 24 veces la deformación última, tal y como se muestra en la figura 20. En la campaña experimental también estudiaron el uso conjunto de tejidos de GFRP con la AMF, que permitía retrasar la rotura del GFRP, fallo comúnmente observado en este tipo de confinamiento [33]. En un reciente estudio [34] se ha llevado a cabo la caracterización de una aleación FeNiCoTi para ser utilizada para confinamiento activo, lo que permitiría desarrollar el mismo concepto de confinamiento activo a un menor coste respecto al uso de una aleación Ni-Ti-Nb.

Esquema de funcionamiento del confinamiento activo.

Fuente: adaptado de [30].

Relación tensión-deformación para las probetas sin confinamiento, confinadas con AMF, GFRP o tejidos híbridos GFRP-AMF.

Fuente: adaptado de [30].

Sin lugar a dudas, el campo dentro de la ingeniería de la construcción en el que más se han investigado los beneficios de la utilización de las AMF es el de los dispositivos amortiguadores para el control de la respuesta sísmica, ya sean aisladores, diagonales, sujeciones sísmicas estribo-tablero, amortiguación de vibraciones en tendones de puentes atirantados u otros elementos. Torra et al. [35] han publicado recientemente un interesante estado del conocimiento centrado en el uso de AMF para la amortiguación de vibraciones en estructuras de ingeniería civil.

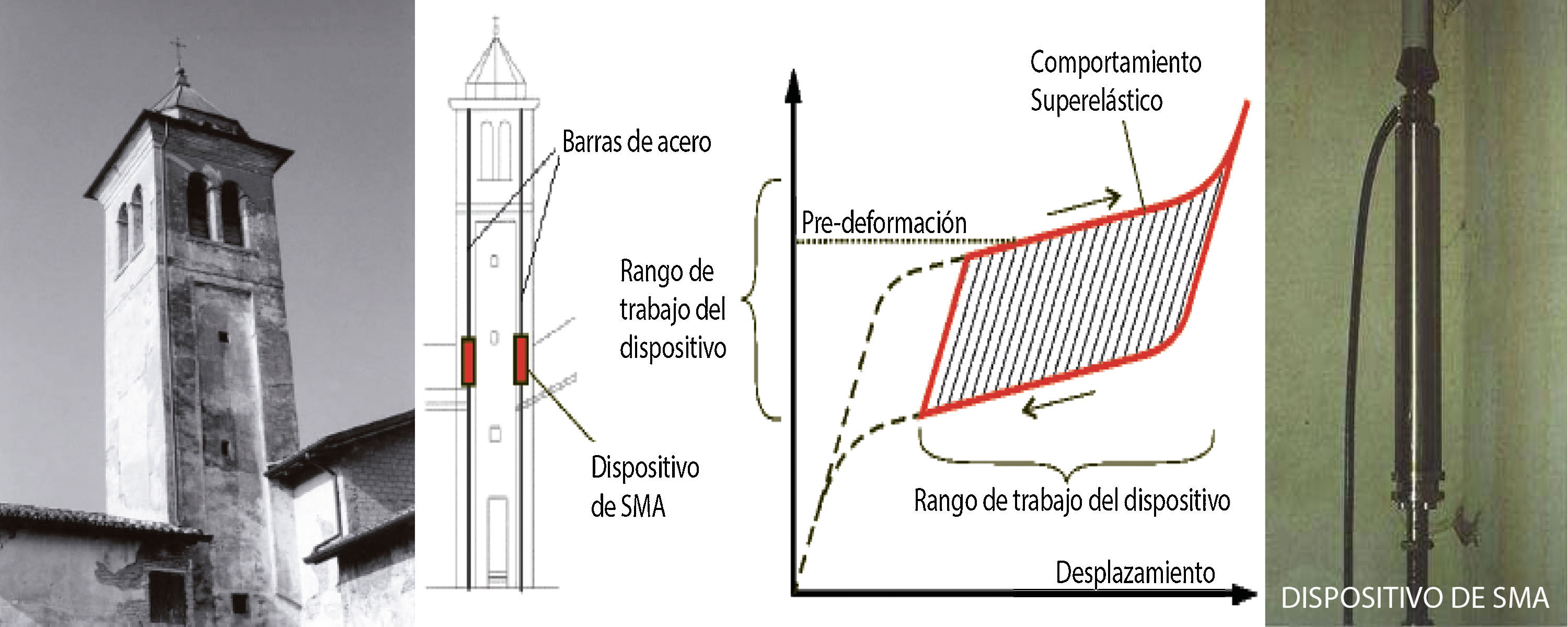

Tal y como se ha comentado en la sección 2, las aleaciones en fase martensita tienen un ciclo de histéresis mucho más amplio que en austenita cuando se utilizan frente a ciclos de tensiones de distinto signo (fig. 8), por lo que su uso en aplicaciones en que es necesaria la amortiguación es muy interesante. Sin embargo, en muchos dispositivos amortiguadores investigados y construidos se utilizan las AMF en fase austenita, ya que además de un importante efecto amortiguador debido a la histéresis del ciclo carga-descarga, las AMF en fase austenita permiten grandes deformaciones al cargar sin apenas deformaciones remanentes tras la descarga. Además, las aplicaciones en fase austenita permiten obtener una respuesta lineal para tensiones bajas, mientras que se produce una bajada de rigidez importante para tensiones elevadas, lo que se traduce en un comportamiento muy apropiado para el control sísmico: la estructura responde elásticamente frente a sismos de poca intensidad, pero la rigidez disminuye notablemente frente a episodios sísmicos de mayor intensidad, permitiendo mayores deformaciones sin incrementos de las tensiones, a la vez que se permite el recentrado del elemento al desaparecer las tensiones. Una de las primeras aplicaciones reales de AMF superelásticas para refuerzo sísmico fue la rehabilitación de la basílica de San Francisco de Asís [35]. También destaca su utilización en el refuerzo de la torre del campanario de la iglesia de San Giorgio en Trignano en 1999 [36–39], presentada esquemáticamente en la figura 21, fruto de la investigación llevada a cabo en el proyecto ISTECH [38]. La estructura de obra de fábrica de la torre data del sigloxiv, y fue dañada en un terremoto acaecido en 1996. La intervención consistió en la inserción de 4 barras de acero de pretensado en los vértices internos de la torre, con la finalidad de aumentar la resistencia a flexión de la torre. Se colocó un dispositivo de AMF, formado por varios alambres superelásticos, en serie con cada barra, con el objetivo de mantener constante la fuerza aplicada a la obra de fábrica, por debajo de los 20kN, y de disipar energía ante nuevos sismos. En el año 2000 se produjo un episodio sísmico de 4,5 en la escala de Richter, tras el cual no se apreció daño alguno en la torre.

Refuerzo de la torre del campanario de la Iglesia de San Giorgio en Trignano.

Fuente: adaptado de [37,39].

En el proyecto MANSIDE [40,41] se estudiaron las ventajas de la amortiguación martensítica en dispositivos pasivos de control sísmico. Los dispositivos de aislamiento frente a la vibración sísmica investigados utilizaban la capacidad de recentrado de la fase austenita (superelasticidad) y la gran capacidad de amortiguación de la fase martensita. La combinación, en diferentes proporciones, de aleaciones en fase austenita o martensita en los distintos dispositivos creados permitía obtener dispositivos a la carta en función de los requisitos.

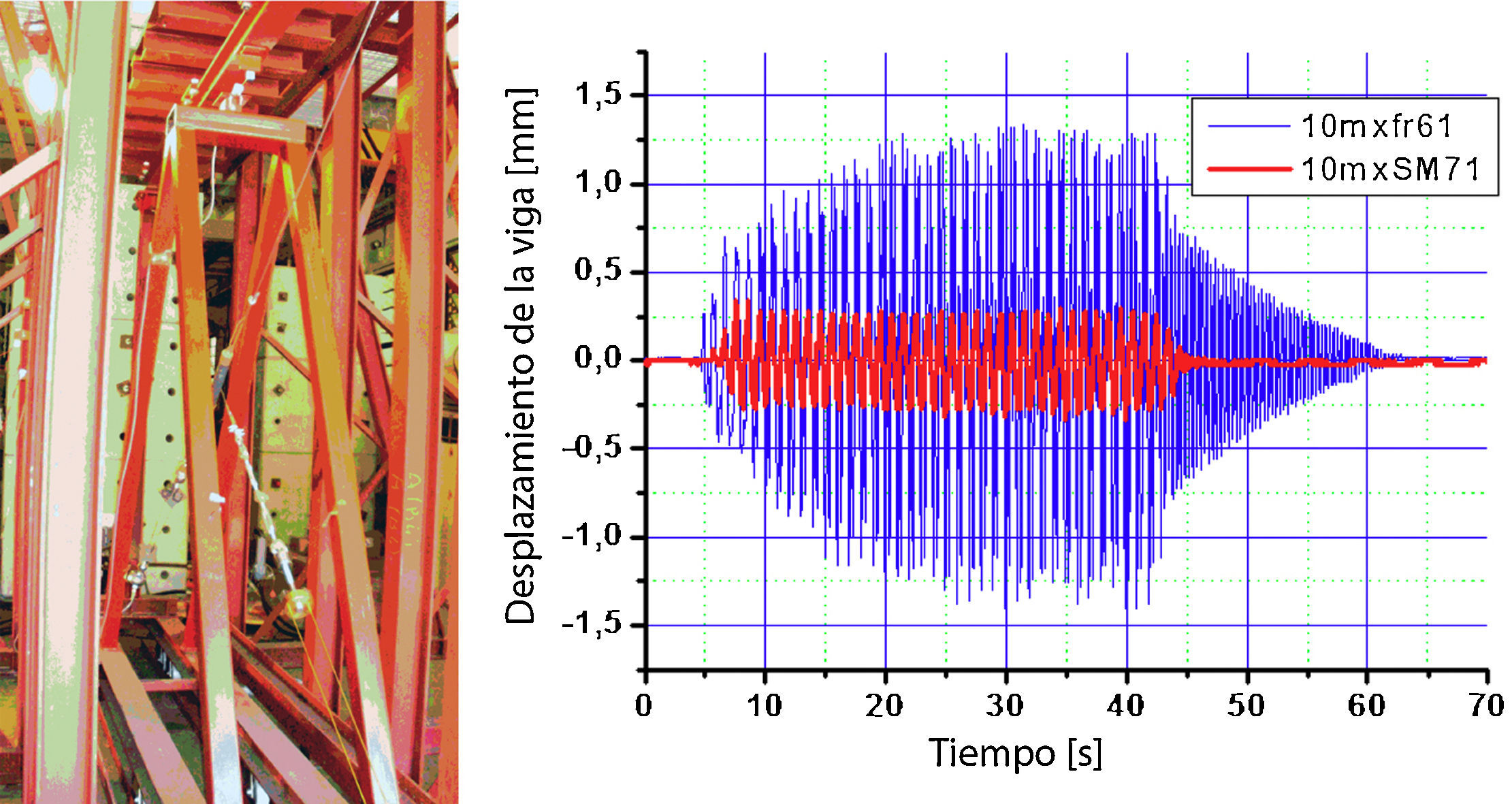

Las aleaciones en base cobre, pese a su bajo módulo elástico, son de interés para algunas de estas aplicaciones, ya que tienen propiedades superelásticas a un coste menor que aleaciones Ni-Ti. En especial, las aleaciones CuAlBe han sido estudiadas con detalle [42–46] y presentan, según varios autores, mejores propiedades frente a cargas cíclicas y fluencia. Torra et al.[47] ensayaron un pórtico de acero, representado en la figura 22, en el que implementaron diagonales equipadas con AMF, tanto Ni-Ti como CuAlBe. Concluyeron que las aleaciones CuAlBe pueden funcionar tan bien como las de Ni-Ti siempre y cuando las máximas deformaciones en las AMF permanezcan cercanas al 40%. Además, los investigadores constataron que las AMF permitían reducir la amplitud de las oscilaciones a menos de la mitad respecto a las que se producirían en una estructura igual sin AMF en las diagonales.

Pórtico de acero reforzado con diagonal equipada en la zona central con dispositivo de AMF y desplazamiento del pórtico vs tiempo para pórtico sin AMF en las diagonales y con AMF.

Fuente: adaptado de [47].

El presente artículo recoge el estado del conocimiento sobre los fundamentos de las AMF con relación a su posible aplicación en ingeniería estructural, centrándose especialmente en las aleaciones Ni-Ti. Las propiedades clave de las AMF para su aplicación en ingeniería civil son: efecto memoria de forma (o capacidad de recuperar la forma predefinida tras su calentamiento), superelasticidad (o capacidad de experimentar elevadas deformaciones inelásticas y volver a su estado inicial tras la descarga) y capacidad de amortiguamiento (capacidad de convertir energía mecánica en térmica para reducir movimientos y vibraciones). En el artículo se han presentado los aspectos básicos de la transformación martensítica y aplicaciones piloto basadas en las 3 propiedades fundamentales. Entre ellas se ha presentado unos ensayos recientes llevados a cabo en la UIB para lograr roturas dúctiles, con capacidad de aviso a cortante. Las ventajas principales de la utilización de las AMF con respecto de los materiales de refuerzo convencionales son la capacidad de pretensar sin elementos auxiliares en caso de utilizar el efecto memoria de forma, el aumento de la ductilidad y la capacidad de recuperación de la estructura frente a acciones extraordinarias al utilizar la superelasticidad y la sencillez en el diseño de dispositivos disipadores utilizando su capacidad de amortiguamiento. A día de hoy, el principal inconveniente es el elevado coste que presentan las AMF, si bien desarrollos recientes comentados a lo largo del artículo auguran el desarrollo de aleaciones a coste más competitivo, especialmente teniendo en cuenta que su campo de aplicación principal se centrará, a juicio de estos autores, en su uso en elementos singulares de la estructura, y no tratando de reemplazar el refuerzo convencional de forma generalizada. Se concluye que si bien el estudio de las aplicaciones de las AMF en ingeniería estructural es todavía muy reciente, las distintas aplicaciones piloto desarrolladas demuestran la enorme potencialidad de estas aleaciones y abren una prometedora vía de investigación y desarrollo, especialmente en el campo de la ciencia de materiales y en las aplicaciones ingenieriles orientadas al refuerzo de estructuras en zonas sísmicas, u otras acciones accidentales, y la rehabilitación de estructuras existentes.

FinanciaciónEste artículo se ha desarrollado en el marco del proyecto BIA2012-31432, cofinanciado por el Ministerio de Economía y Competitividad de España (MINECO) y el Fondo Europeo de Desarrollo Regional (FEDER).

Los autores desean agradecer al Dr. Chandrasekaran, de Special Materials and Technologies (SMATEC), su consejo y disposición para la fabricación de la helicoide de Ni-Ti superelástica.

![Comportamiento atómico diferenciado de: a)deformación por distorsión debida a la transformación martensítica inducida por tensión en Ni-Ti; b)deformación plástica por deslizamiento. Fuente: adaptado de [16]. Comportamiento atómico diferenciado de: a)deformación por distorsión debida a la transformación martensítica inducida por tensión en Ni-Ti; b)deformación plástica por deslizamiento. Fuente: adaptado de [16].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr1.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Diagrama típico tensión-deformación-temperatura para Ni-Ti: a)deformación plástica; b)superelasticidad; c)efecto memoria de forma. Fuente: adaptado de [17]. Diagrama típico tensión-deformación-temperatura para Ni-Ti: a)deformación plástica; b)superelasticidad; c)efecto memoria de forma. Fuente: adaptado de [17].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr3.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Diagramas de fase esquemáticos para una aleación Ni-Ti: a)transformación de martensita auto-acomodada y martensita no-acomodada por actuación de esfuerzo, descarga a martensita no-acomodada y transformación inversa de martensita a austenita por aumento de temperatura (efecto memoria de forma); b)conversión de austenita a martensita auto-acomodada por descenso de temperatura; c)carga y descarga de una austenita (superelasticidad) (a y b describen el efecto memoria de forma, y c explica el fenómeno de la superelasticidad). Fuente: adaptado de [5]. Diagramas de fase esquemáticos para una aleación Ni-Ti: a)transformación de martensita auto-acomodada y martensita no-acomodada por actuación de esfuerzo, descarga a martensita no-acomodada y transformación inversa de martensita a austenita por aumento de temperatura (efecto memoria de forma); b)conversión de austenita a martensita auto-acomodada por descenso de temperatura; c)carga y descarga de una austenita (superelasticidad) (a y b describen el efecto memoria de forma, y c explica el fenómeno de la superelasticidad). Fuente: adaptado de [5].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr4.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Diagramas tensión-deformación esquemáticos para la generación de tensiones de recuperación para actuar como pretensado: a)aleación con pequeña histéresis, por ejemplo Ni-Ti; b)aleación con amplia histéresis, por ejemplo Ni-Ti-Nb. Fuente: adaptado de [5]. Diagramas tensión-deformación esquemáticos para la generación de tensiones de recuperación para actuar como pretensado: a)aleación con pequeña histéresis, por ejemplo Ni-Ti; b)aleación con amplia histéresis, por ejemplo Ni-Ti-Nb. Fuente: adaptado de [5].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr6.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Diagramas de fase tensión-temperatura esquemáticos para la generación de tensiones de recuperación para actuar como pretensado: a)aleación con pequeña histéresis, por ejemplo Ni-Ti; b)aleación con amplia histéresis, por ejemplo Ni-Ti-Nb. Fuente: adaptado de [5]. Diagramas de fase tensión-temperatura esquemáticos para la generación de tensiones de recuperación para actuar como pretensado: a)aleación con pequeña histéresis, por ejemplo Ni-Ti; b)aleación con amplia histéresis, por ejemplo Ni-Ti-Nb. Fuente: adaptado de [5].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr7.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Diagramas tensión-deformación y energía disipada: a)amortiguación martensítica (T<As); b)amortiguación en austenita (superelasticidad). Fuente: adaptado de [13]. Diagramas tensión-deformación y energía disipada: a)amortiguación martensítica (T<As); b)amortiguación en austenita (superelasticidad). Fuente: adaptado de [13].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr8.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Definición de los ensayos realizados por Abdulridha et al. Fuente: adaptado de [18]. Definición de los ensayos realizados por Abdulridha et al. Fuente: adaptado de [18].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr9.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Definición de los ensayos realizados por Abdulridha et al. Viga B2-SC con acero convencional y B7-NCM con Ni-Ti. Fuente: adaptado de [18]. Definición de los ensayos realizados por Abdulridha et al. Viga B2-SC con acero convencional y B7-NCM con Ni-Ti. Fuente: adaptado de [18].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr10.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Pórticos analizados por Zafar y Andrawes: A)3S1B; B)62B. Fuente: adaptado de [19]. Pórticos analizados por Zafar y Andrawes: A)3S1B; B)62B. Fuente: adaptado de [19].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr11.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Cortante en la base vs deriva provenientes del análisis dinámico incremental para el pórtico 3S1B según los registros de aceleración de: a)Kashmir, b)Northridge. Fuente: adaptado de [19]. Cortante en la base vs deriva provenientes del análisis dinámico incremental para el pórtico 3S1B según los registros de aceleración de: a)Kashmir, b)Northridge. Fuente: adaptado de [19].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr12.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Deriva residual vs. aceleración pico del suelo (PGA). Curvas provenientes del análisis dinámico incremental para el pórtico 3S1B según los registros de aceleración de: a)Kashmir, b)Northridge. Fuente: adaptado de [19]. Deriva residual vs. aceleración pico del suelo (PGA). Curvas provenientes del análisis dinámico incremental para el pórtico 3S1B según los registros de aceleración de: a)Kashmir, b)Northridge. Fuente: adaptado de [19].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr13.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![a)Tensiones de recuperación generadas en laminados de Fe-Mn-Si tras calentar a 160°C. b)Utilización de los laminados como refuerzo a flexión insertado en el recubrimiento. Fuente: adaptado de [25]. a)Tensiones de recuperación generadas en laminados de Fe-Mn-Si tras calentar a 160°C. b)Utilización de los laminados como refuerzo a flexión insertado en el recubrimiento. Fuente: adaptado de [25].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr18.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Esquema de funcionamiento del confinamiento activo. Fuente: adaptado de [30]. Esquema de funcionamiento del confinamiento activo. Fuente: adaptado de [30].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr19.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Relación tensión-deformación para las probetas sin confinamiento, confinadas con AMF, GFRP o tejidos híbridos GFRP-AMF. Fuente: adaptado de [30]. Relación tensión-deformación para las probetas sin confinamiento, confinadas con AMF, GFRP o tejidos híbridos GFRP-AMF. Fuente: adaptado de [30].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr20.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Refuerzo de la torre del campanario de la Iglesia de San Giorgio en Trignano. Fuente: adaptado de [37,39]. Refuerzo de la torre del campanario de la Iglesia de San Giorgio en Trignano. Fuente: adaptado de [37,39].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr21.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)

![Pórtico de acero reforzado con diagonal equipada en la zona central con dispositivo de AMF y desplazamiento del pórtico vs tiempo para pórtico sin AMF en las diagonales y con AMF. Fuente: adaptado de [47]. Pórtico de acero reforzado con diagonal equipada en la zona central con dispositivo de AMF y desplazamiento del pórtico vs tiempo para pórtico sin AMF en las diagonales y con AMF. Fuente: adaptado de [47].](https://static.elsevier.es/multimedia/04395689/0000006700000280/v1_201612211227/S0439568916000231/v1_201612211227/es/main.assets/thumbnail/gr22.jpeg?xkr=ue/ImdikoIMrsJoerZ+w96p5LBcBpyJTqfwgorxm+Ow=)