El trabajo tiene como objetivo evaluar las resistencias mecánicas y la durabilidad de hormigones de escorias activadas alcalinamente (AASC) utilizando como activador una disolución de silicato sódico hidratado. El comportamiento de estos hormigones en términos de resistencia y porosidad es comparable al rendimiento observado en los hormigones de cemento Portland. Los ensayos realizados mostraron que los hormigones de escoria activada alcalinamente exhibieron una buena durabilidad frente a la penetración de cloruros (multirrégimen UNE 83987) y un buen comportamiento de adherencia a barras de acero corrugado (ensayo de pull-out) comparable a los hormigones de cemento Portland.

The present study aimed to evaluate the mechanical strengths and durability in alkali activated slag concretes (AASC) using a solution of sodium silicate hydrate as activator. The behaviour of these concretes, in terms of strength and development of porosity, was comparable to the performance observed in ordinary Portland cement concretes. The trials conducted in this study showed that alkali-activated slag concretes exhibited good durability against chloride permeability (UNE 83987) and good adherence behaviour of corrugated steel bars (pull-out test) comparable to Portland concretes.

Desde hace más de 20 años, el estudio y desarrollo de cementos y hormigones obtenidos por la activación alcalina de diferentes materiales (AAM) ha sido objeto de gran interés tanto por parte de la comunidad científica [1–6] como del sector industrial. Estos cementos y hormigones de AAM se basan en la activación alcalina de aluminosilicatos (naturales o artificiales) por medio de hidróxidos, silicatos y carbonatos alcalinos. En su fabricación tienen en muchas ocasiones como materias primas de partida (o precursores) residuos o subproductos industriales que se valorizan, lo que contribuye, además, a conseguir beneficios económicos y medioambientales [7–10]. Los hormigones de escorias activados alcalinamente (alkali activated slag concrete [AASC]) destacan por presentar menos emisiones de efecto invernadero (especialmente de CO2), así como por requerir menores aportes energéticos y menores contenidos de agua [11]. Los AASC poseen además una serie de propiedades que los hacen muy interesantes tanto desde el punto de vista mecánico-resistente como durable [12–17].

Para poder desarrollar y validar (y por lo tanto producir) los hormigones de AAM es necesario tener un conocimiento preciso de sus prestaciones y su comportamiento en igualdad de condiciones que los hormigones de cemento Portland (OPCC). Es por ello que en este trabajo se ha realizado un estudio comparativo en lo que se refiere al comportamiento mecánico (resistencias), microestructural (porosidad), durable (permeabilidad a los iones cloruros) y estructural (ensayo de adherencia) entre hormigones OPCC y hormigones AASC.

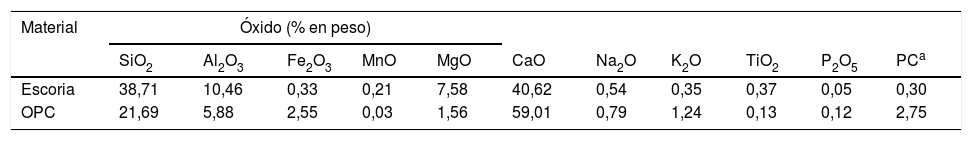

2Parte experimental2.1MaterialesEn la preparación de los hormigones se utilizaron como ligantes un cemento Portland (CEM I 52,5R - OPC) y una escoria vítrea de alto horno, cuyas composiciones químicas se muestran en la tabla 1. La escoria de alto horno presenta una superficie específica (Blaine) de 346m2/kg y una densidad específica de 2.880kg/m3. El cemento Portland empleado presenta una superficie específica de 420m2/kg y una densidad de 3.100kg/m3. Los diferentes áridos silíceos empleados también fueron caracterizados. El árido fino (0-4mm) presentó una densidad de 2.600kg/m3 y una absorción de 0,23%; mientras que los áridos gruesos empleados (4-8 y 8-12mm) presentaron una densidad de 2.640kg/m3 y absorciones de 0,40 y 0,36%, respectivamente.

Composición química de la escoria y del cemento empleado (FRX)

| Material | Óxido (% en peso) | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| SiO2 | Al2O3 | Fe2O3 | MnO | MgO | CaO | Na2O | K2O | TiO2 | P2O5 | PCa | |

| Escoria | 38,71 | 10,46 | 0,33 | 0,21 | 7,58 | 40,62 | 0,54 | 0,35 | 0,37 | 0,05 | 0,30 |

| OPC | 21,69 | 5,88 | 2,55 | 0,03 | 1,56 | 59,01 | 0,79 | 1,24 | 0,13 | 0,12 | 2,75 |

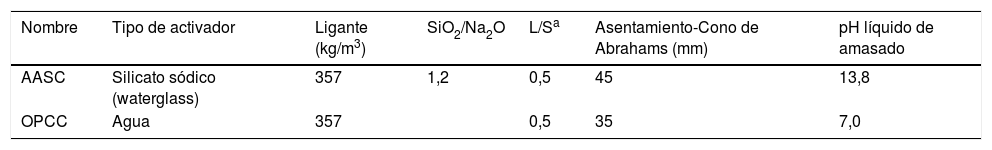

Los hormigones fueron diseñados con una dosificación de 357kg/m3 (tabla 2). Esta dosificación se eligió con base en trabajos previos descritos en la literatura [18]. La disolución alcalina empleada en la activación de los hormigones de escorias fue una disolución comercial de silicato sódico hidratado (waterglass), con una composición del 27% de SiO2, 8% de Na2O y 65% de H2O en peso de la marca MERCK, manteniendo un módulo de SiO2/Na2O=1,2. Los hormigones de OPCC se prepararon con agua destilada y se empleó un tiempo de amasado de 3min.

Dosificación y características de los hormigones preparados

| Nombre | Tipo de activador | Ligante (kg/m3) | SiO2/Na2O | L/Sa | Asentamiento-Cono de Abrahams (mm) | pH líquido de amasado |

|---|---|---|---|---|---|---|

| AASC | Silicato sódico (waterglass) | 357 | 1,2 | 0,5 | 45 | 13,8 |

| OPCC | Agua | 357 | 0,5 | 35 | 7,0 |

La metodología llevaba a cabo en la preparación de los hormigones alcalinos fue la siguiente: la escoria y los diferentes áridos fueron mezclados en la hormigonera durante un tiempo de 3min; posteriormente, la disolución activadora fue añadida y se mezcló durante 12min. Al emplearse silicato sódico como activador, fue necesario más tiempo de amasado que el establecido convencionalmente, con el fin de romper los aglomerados iniciales (muy probablemente debidos a la formación de un gel primario similar a un C-S-H), que provoca un endurecimiento y fraguados rápidos que afectan negativamente a la trabajabilidad de estos AASC [19,20]. Todos los hormigones fueron curados durante 24h a temperatura ambiente y, posteriormente, en cámara Tª=20±1°C y humedad relativa del 99% hasta la edad de ensayo.

2.3Resistencias a compresión, porosidad y absorción de aguaSe ensayaron probetas cúbicas de hormigón (15×15×15cm) para determinar su resistencia a la compresión de acuerdo con la Norma UNE-EN 12390-3. El ensayo se llevó a cabo a los 7, 28 y 56 días de curado. El ensayo se realizó por triplicado para cada edad.

A estas mismas edades, se determinaron la porosidad total y la distribución del tamaño de poro mediante porosimetría de intrusión de mercurio en un Micromeritics Autopore IV 9500. Se prepararon muestras de un tamaño de 10×10×10mm de tal forma que se pudiera analizar tanto matriz cementante como áridos. Asimismo, se llevaron a cabo ensayos de absorción de agua en las muestras de hormigón mediante la norma EN 13320, Anexo C.

2.4Ensayo de durabilidad de cloruros (UNE 83987)El ensayo se realizó con objeto de evaluar la durabilidad de los hormigones (OPCC y AASC) frente a la penetración de los iones cloruro. La resistencia a la penetración de cloruros en los hormigones se midió a través del cálculo del coeficiente de migración de los iones cloruro mediante el método acelerado o multirrégimen (UNE 83987) y el cálculo de difusión natural.

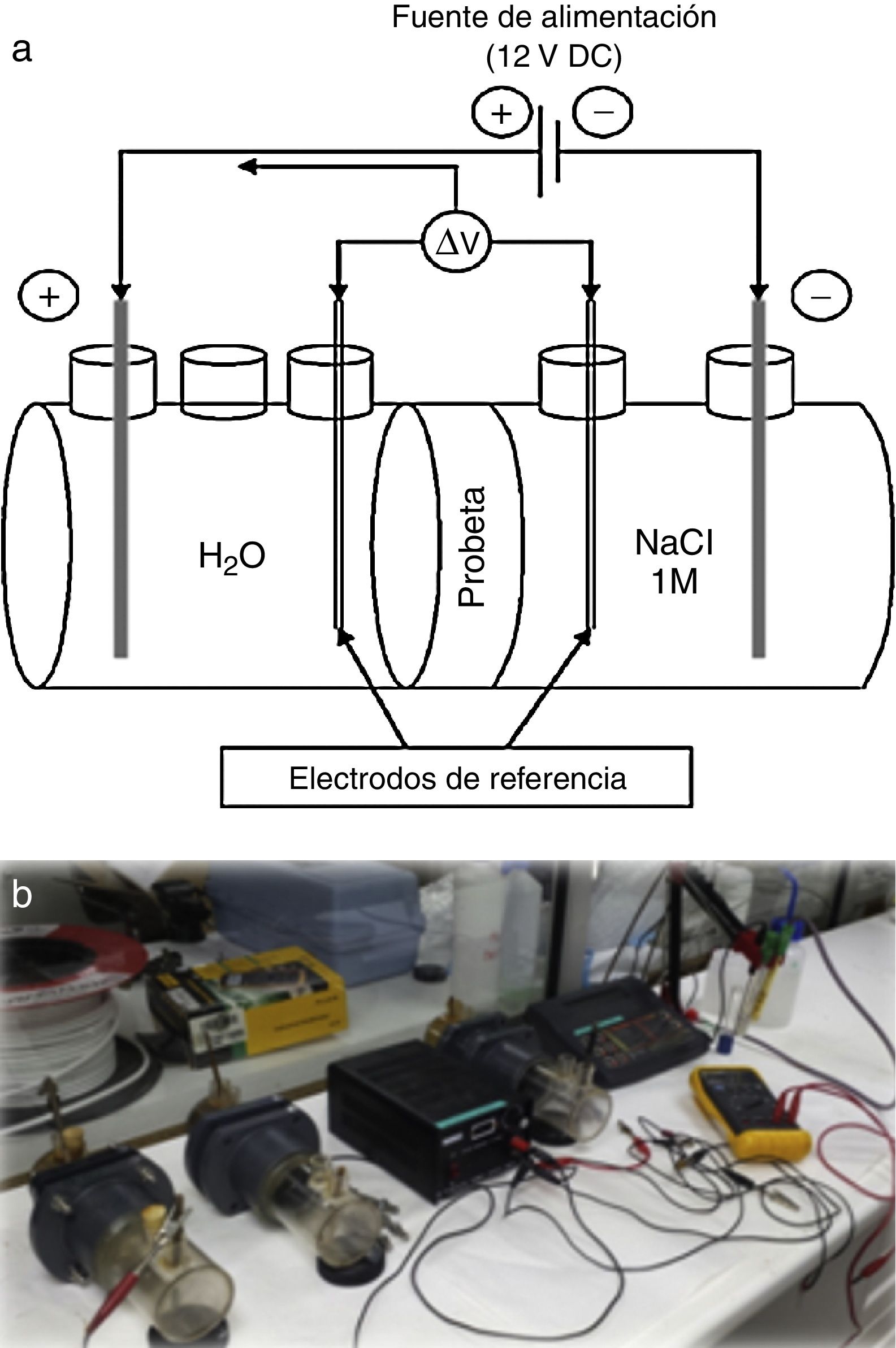

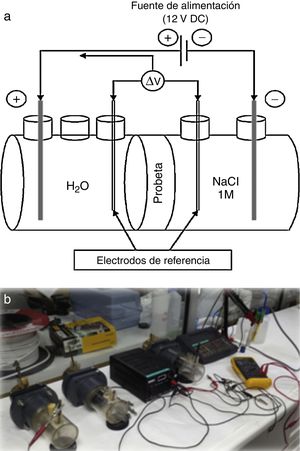

El ensayo se realizó sobre probetas de hormigón endurecido sin armadura en su interior. Se utilizaron probetas cilíndricas, con caras planas y sensiblemente perpendiculares a su generatriz, con un diámetro mínimo de 7,5cm, y altura de 2cm. Todas las probetas fueron acondicionadas para el ensayo, ya que se saturaron en agua para evitar el transporte de los cloruros por absorción capilar. Las probetas fueron expuestas a una disolución de NaCl 1M por una cara y a agua desionizada en la opuesta, aplicando un campo eléctrico entre ambas (12V) para forzar la migración de cloruros. Siguiendo la norma UNE 83987 se calculó la evolución en el contenido de cloruros en el anolito a través de la medida de su conductividad a diferentes tiempos hasta alcanzar el estado estacionario. En la figura 1 se muestra un esquema de la instalación y el montaje del ensayo.

2.5Ensayo de adherencia (pull-out)El principio del ensayo consiste en aplicar una carga de tracción a una barra de acero incrustado en una longitud determinada en el interior de un cubo de hormigón, permaneciendo el otro extremo de la barra sin ningún tipo de tensión. La relación existente entre la fuerza de tracción aplicada y el desplazamiento producido (es decir, el desplazamiento relativo entre el acero y el hormigón) se mide hasta que se produce el fallo. La fuerza de tracción se va incrementando hasta que se produce el fallo de la adherencia o hasta que rompe el acero para armar.

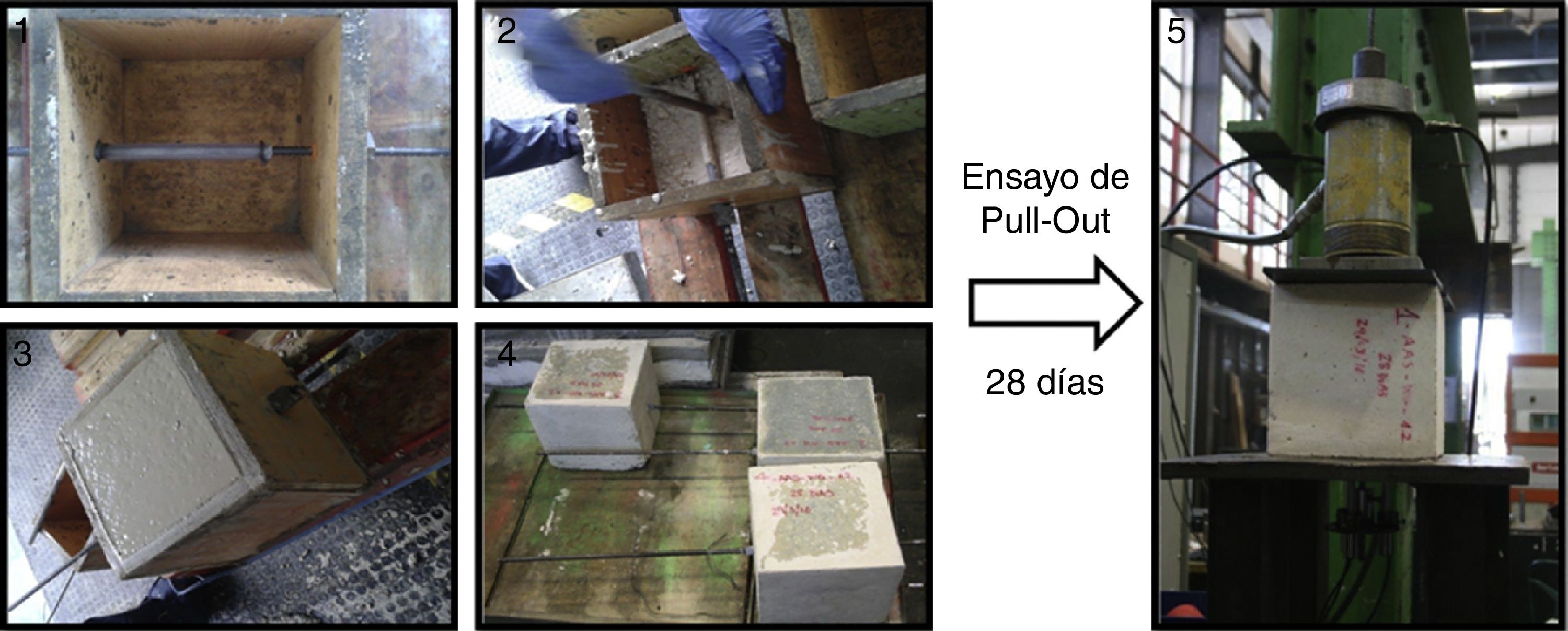

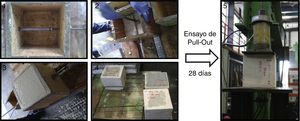

Se fabricaron probetas de hormigón cúbicas de 20×20×20cm de lado con una barra corrugada en medio de 8mm de diámetro. Se controló la longitud de contacto entre la barra de acero y el hormigón, cubriendo parte de la barra con un tubo de plástico. Para el ensayo se dejaron libres 4cm de barra, los cuales están en contacto directo con el hormigón, cubriéndose los 16cm restantes. La velocidad que se aplicó fue de 0,2kN/s, empleándose un gato Enerpac hueco, un equipo de aplicación de carga Servosis y 3 transductores de desplazamiento tipo DG para medir el movimiento relativo entre la barra y la probeta de hormigón. El ensayo se realizó a la edad de 28 días. En la figura 2 se muestra el montaje del ensayo.

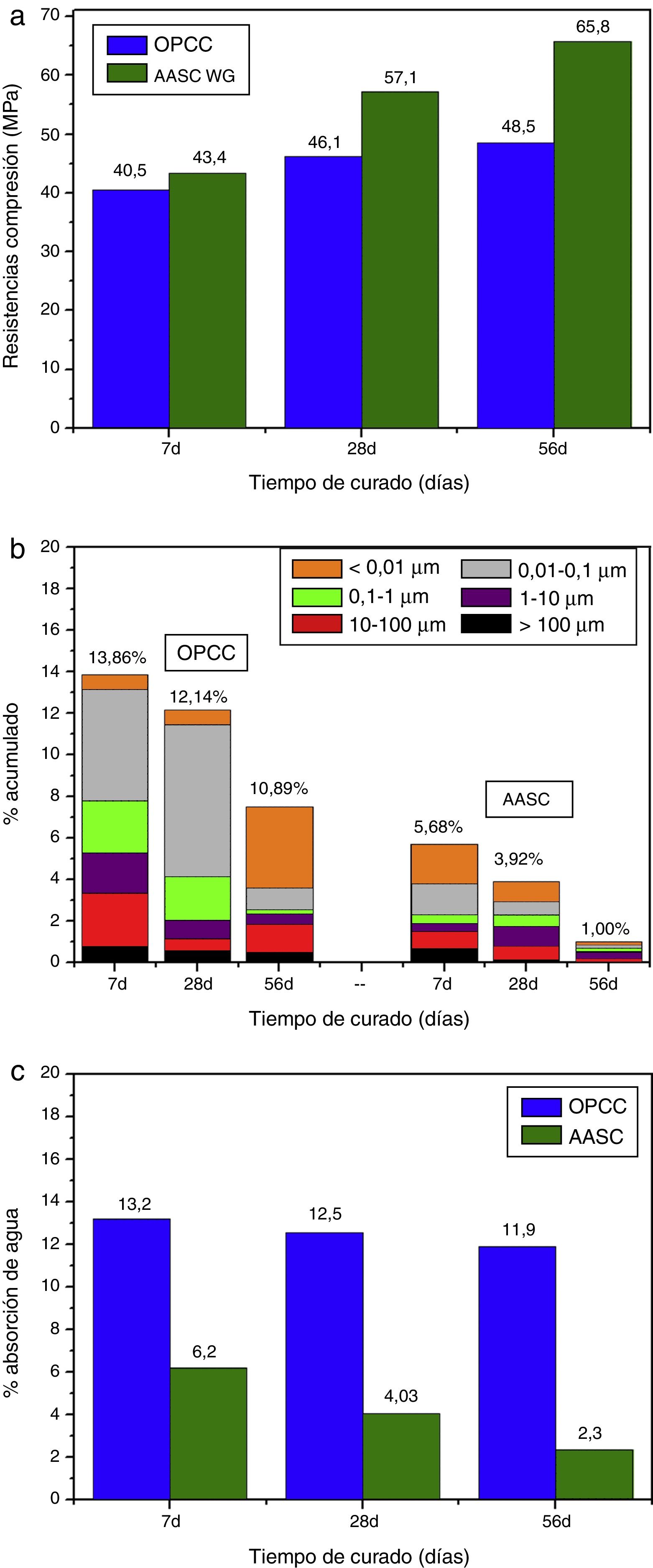

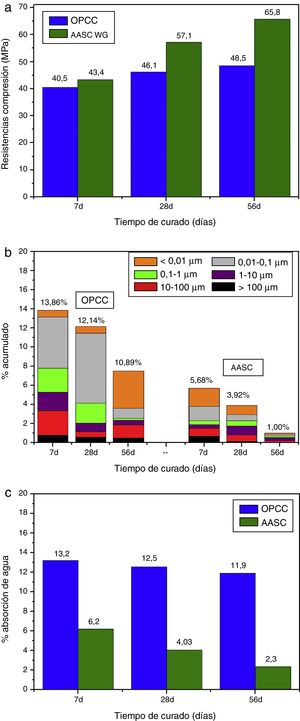

3Resultados y discusión3.1Resistencias a compresión, porosidad y absorción de aguaEn la figura 3a se muestran los resultados de las resistencias a compresión de las probetas de hormigón a las edades de curado de 7, 28 y 56días. En todos los sistemas, a medida que el tiempo de curado aumenta, se puede apreciar un incremento en los valores resistentes, independientemente del tipo de material conglomerante empleado. Sin embargo, en el caso de los hormigones AASC es donde este incremento se hace más notable, sobre todo a edades más avanzadas (56días).

a) Resistencias a compresión; b) porosidad total y distribución de tamaño de poro determinado mediante porosimetria de intrusión de Hg, y c) porosidad total mediante absorción de agua de los hormigones de cemento Portland (OPCC) y hormigones de escorias activados alcalinamente (AASC) a las edades de 7, 28 y 56días.

Estos resultados de resistencias mecánicas obtenidas para los hormigones de OPCC y AASC se encuentran relacionados con los valores de porosidades obtenidos mediante porosimetría de intrusión de mercurio y mediante absorción de agua. En la figura 3b,c se muestran los resultados, donde los valores de porosidad total (determinado por ambos ensayos) siempre fueron mayores para los hormigones de OPCC a todas las edades de ensayo, existiendo una diferencia de entre el 50-90% con los hormigones AASC. Además, se puede observar en la figura 3b un refinamiento de la estructura porosa tanto en los hormigones de OPCC como de AASC a medida que avanza la edad de ensayo. Destaca la elevada mesoporosidad en los AASC, más evidente cuanto mayor es la edad de ensayo.

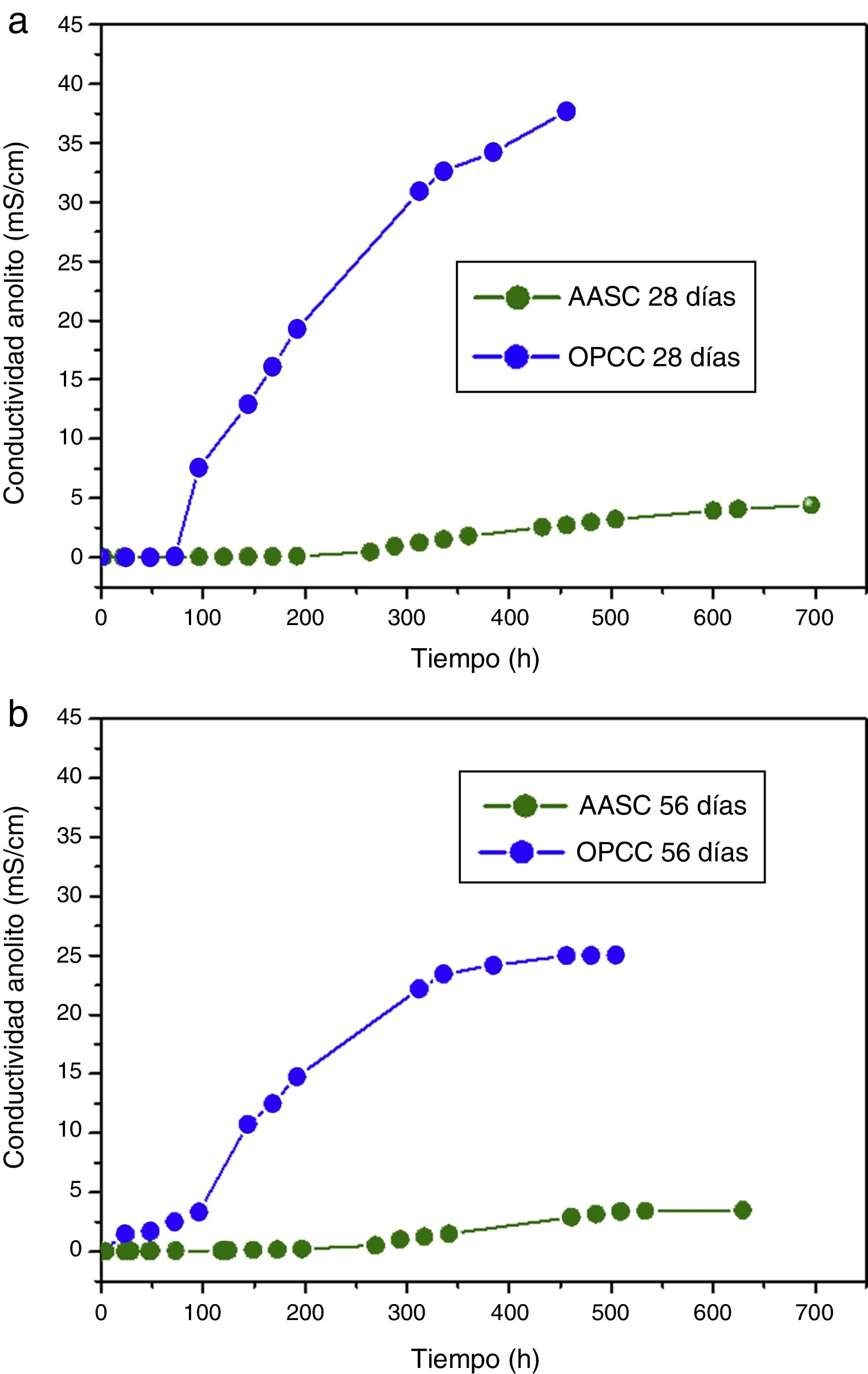

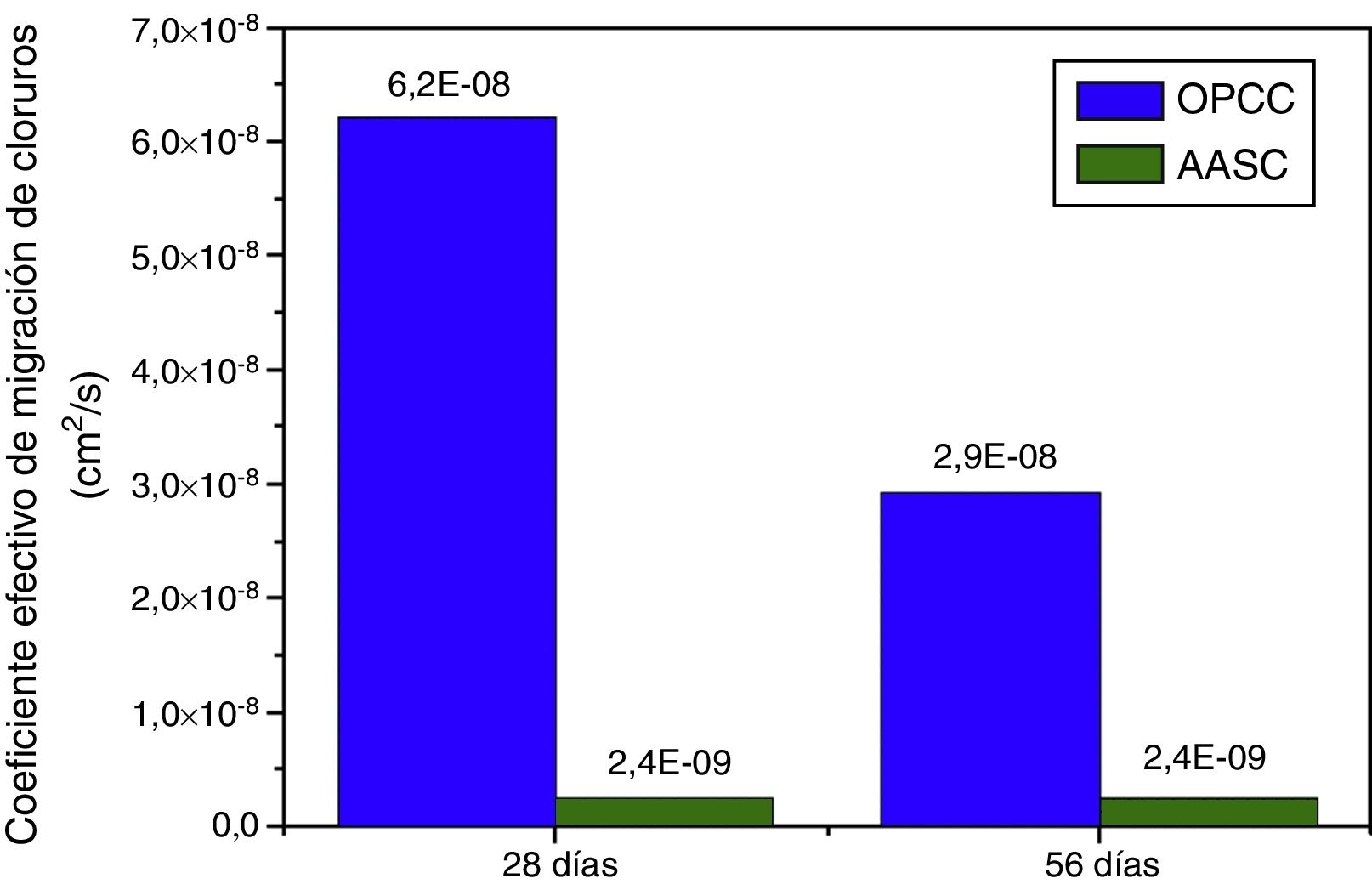

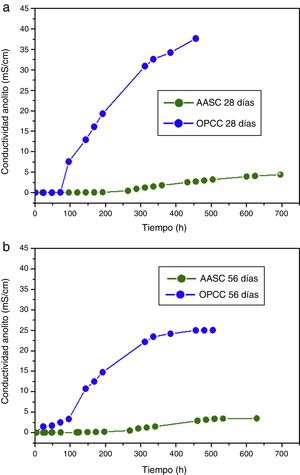

3.2Ensayo de durabilidad de cloruros (UNE 83987)En la figura 4 se muestra la conductividad media en el anolito de las diferentes celdas (3 por cada tipo de probeta y tiempo de curado, 28 y 56días) mediante el método acelerado de multirrégimen descrito en la parte experimental.

Como se puede observar, existen diferencias importantes en los valores de conductividad entre el hormigón OPCC y el hormigón AASC. A la edad de 28 días de curado, el OPCC empieza a alcanzar un valor de conductividad constante (en torno a los 35mS/cm) a las 400h del ensayo, indicativo de que la etapa correspondiente al estado estacionario está finalizando, la cual comienza aproximadamente a las 100h y termina a las 300h del ensayo.

Por contra, el AASC alcanza un valor de conductividad muy bajo durante todo el ensayo (en torno a 5mS/cm), el cual se alarga hasta las 700h, en donde ya se dio por finalizado. A la edad de 56días, ambos sistemas presentaron valores de conductividad más bajos que a la edad de 28días, sobre todo en el OPCC, siendo esta diferencia aproximadamente del 37%. Sin embargo, el AASC no presentó tanta diferencia en los valores de conductividad, pero siempre se mantuvo por debajo de los 5mS/cm. Los comportamientos de conductividad obtenidos en el anolito están directamente relacionados con la porosidad del sistema [21]. Estos resultados concuerdan con la porosidad total de ambos hormigones, ya que el mayor refinamiento de la estructura porosa y la menor porosidad total conducen a una reducción de la movilidad de los iones cloruros en el interior de los poros del hormigón.

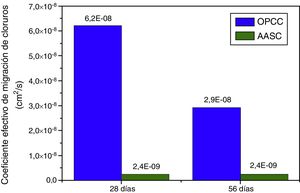

En la figura 5 se muestra el coeficiente efectivo de migración de cloruros en el estado estacionario calculado a partir de los resultados de conductividad de la figura 4. El coeficiente en el estado estacionario es claramente inferior en los hormigones AASC a las edades de 28 y 56días. En lo referente al OPCC cuando el tiempo de curado aumenta, se produce una disminución en la migración de los iones cloruros, es decir, cuesta más su penetración a través de la muestra debido a que su porosidad total es menor (fig. 3).

Estos resultados son comparables a los ya establecidos en otros estudios, en donde se evaluó el riesgo a la corrosión de estos sistemas activados alcalinamente frente a sistemas convencionales de hormigones de cemento Portland mediante la norma ASTM C1202 [15]. De acuerdo con esta norma, los hormigones AASC se clasifican como hormigones con una baja permeabilidad a los iones cloruro, mientras que los hormigones OPCC son clasificados con una alta/moderada permeabilidad a los cloruros, siendo, por tanto, más susceptibles a sufrir deterioros por corrosión. Sin embargo, no se recomienda emplear la norma ASTM C1202 para determinar la permeabilidad a los iones cloruro en los sistemas activados alcalinamente, debido principalmente a que el transporte iónico (al aplicar un voltaje de 60V durante 6h) no solo depende de la estructura de los poros, sino también de la composición química/iónica existente en la solución del poro [22–24]. Al tratarse de disoluciones activadoras alcalinas, la presencia de especies iónicas, tales como Na+ y OH− en los poros, influye en los resultados del ensayo [25–27]. Es por ello que el ensayo multirrégimen nos da una información más fiable del comportamiento de los iones cloruros en los sistemas activados alcalinamente a partir de los valores de conductividad que alcanzan durante el tiempo que dura el ensayo.

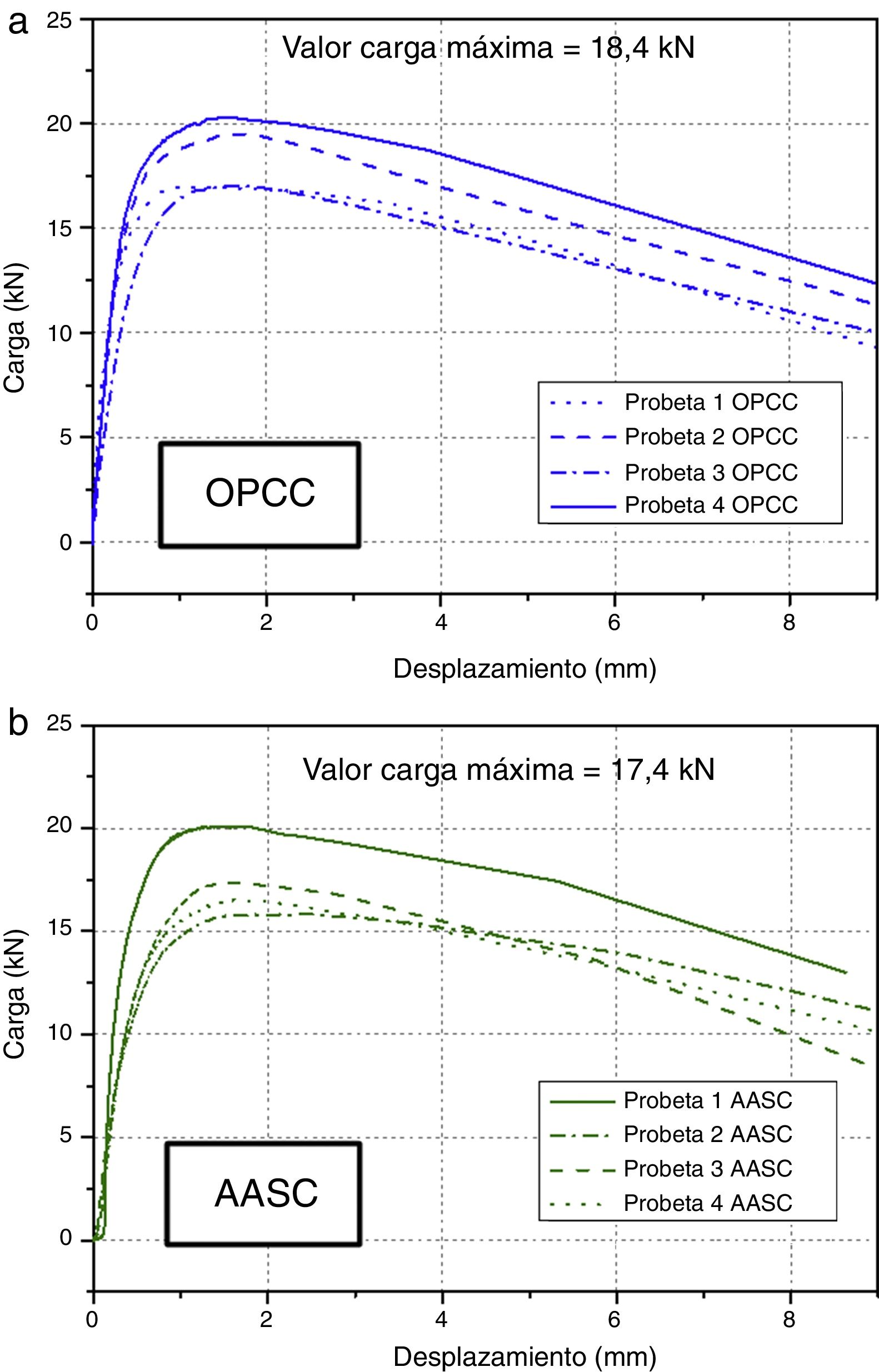

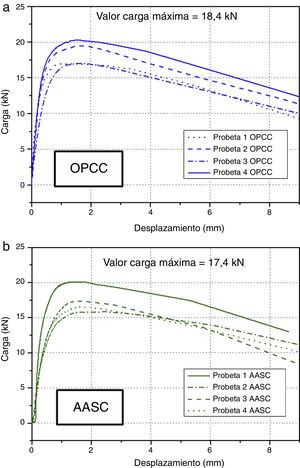

3.3Ensayo de adherenciaLos resultados de adherencia en los hormigones estudiados obtenidos mediante el ensayo de pull-out se muestran en la figura 6. El comportamiento de adherencia del hormigón sobre las barras de acero fue muy similar en ambos sistemas, donde la carga máxima que provocó el desplazamiento de las barras de acero fue alrededor de 18kN.

A diferencia de lo ocurrido en los resultados de permeabilidad a los iones cloruro, en el ensayo de adherencia no se puede establecer una correlación tan directa con los valores de porosidad de los sistemas, sino que son otros mecanismos de adherencia los que están implicados, como son la adhesión química, el rozamiento o la interacción mecánica.

A medida que se aumenta la carga aplicada en la barra de acero, lo hace la tensión de adherencia, la adhesión química entre los dos materiales se anula y comienza un mecanismo de adherencia por rozamiento que depende principalmente de las características e irregularidades de la barra.

4ConclusionesLos AASC presentan un mejor comportamiento en términos de desarrollo mecánico y durable que los hormigones OPCC debido principalmente a la menor porosidad que presentan estos sistemas de AASC. Es decir, los hormigones de AASC tienen unas microestructuras más densas que los de OPCC.

La penetración de los iones cloruros en los hormigones de AASC está directamente relacionada con la baja porosidad del sistema, y mostrando, por lo tanto, una baja permeabilidad a los iones cloruro, lo que se traduce en un menor riesgo a la corrosión que en los sistemas de cemento Portland. Las porosidades totales de los hormigones juegan un papel importante a la hora de presentar una mayor o menor resistividad ante una posible corrosión.

Los resultados de adherencia de los hormigones a las barras de acero corrugado mostraron un comportamiento muy similar en ambos sistemas de OPCC y AASC.

AgradecimientosEsta investigación ha sido posible gracias a la financiación concedida por el Ministerio de Economía y Competitividad al proyecto BIA2013-47876-C2-1-P y al CSIC por el proyecto PIE201460E06.