El proceso de montaje de dovelas del puente atirantado requirió el uso de los siguientes medios auxiliares:

- •

Una grúa sobre orugas y una cabria flotante, ambas de gran capacidad de carga.

- •

Dispositivos de cuelgue de dovelas. Se trataba de 2 estructuras metálicas que permitían colgar la dovela izada del tablero ya construido para su soldadura.

- •

Carros de izado de dovelas. Cada carro era una estructura metálica que, deslizando sobre el tablero, izaba y colocaba las dovelas.

- •

Plataformas de soldadura y pintura. Se trataba de 4 andamios metálicos autopropulsados que proporcionaban acceso a la parte inferior del tablero.

- •

Equipo hidráulico de posicionamiento de precisión de dovelas en pilas.

The erection of the segments for the cable-stayed bridge required the use of the following pieces of deck construction equipment:

- •

A crawler crane and a floating sheerleg, both having high load capacities.

- •

Temporary segment support structures. They were 2 steel structures that allowed the next lift-in segment to hang up on the deck to be welded.

- •

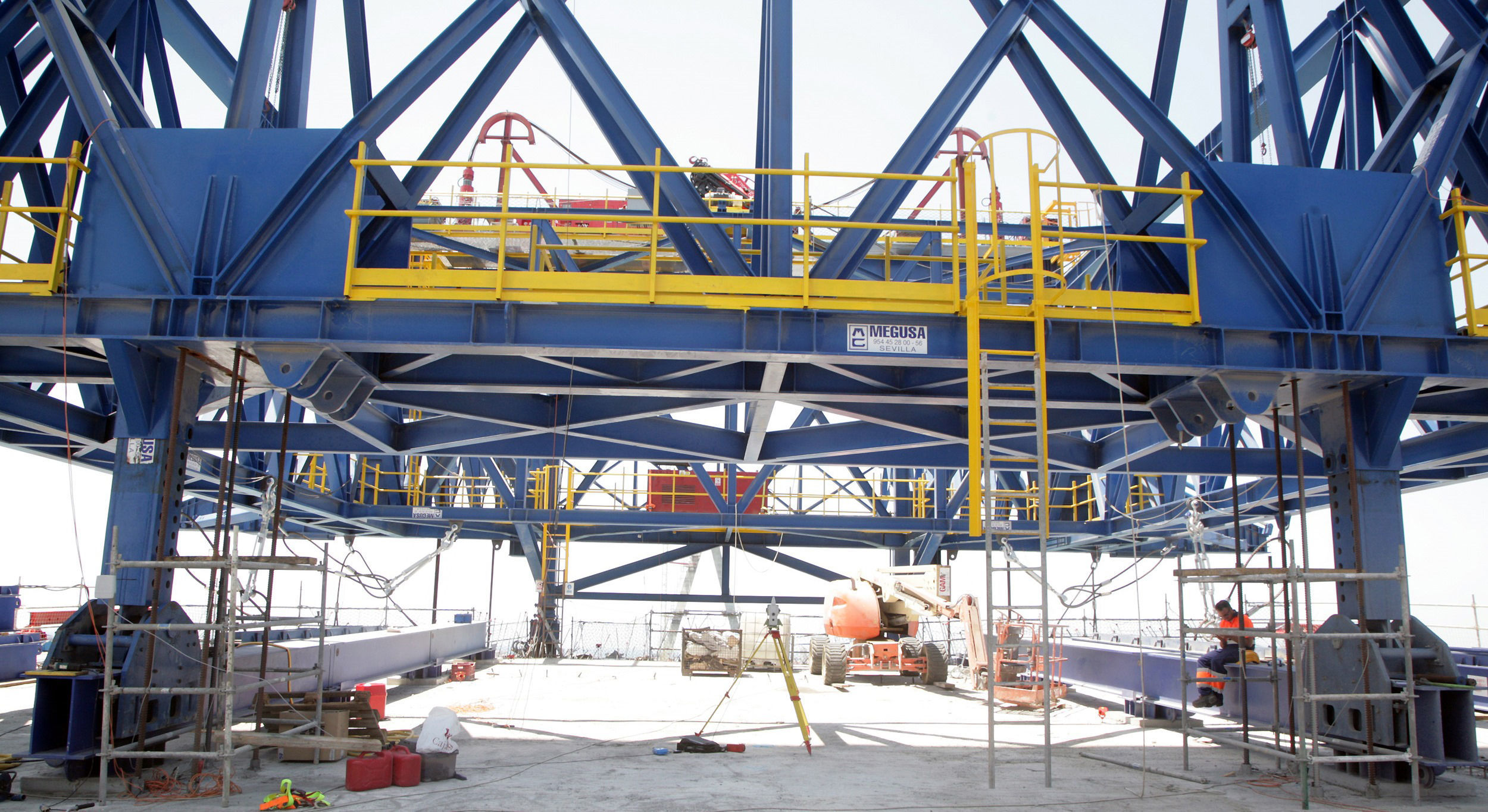

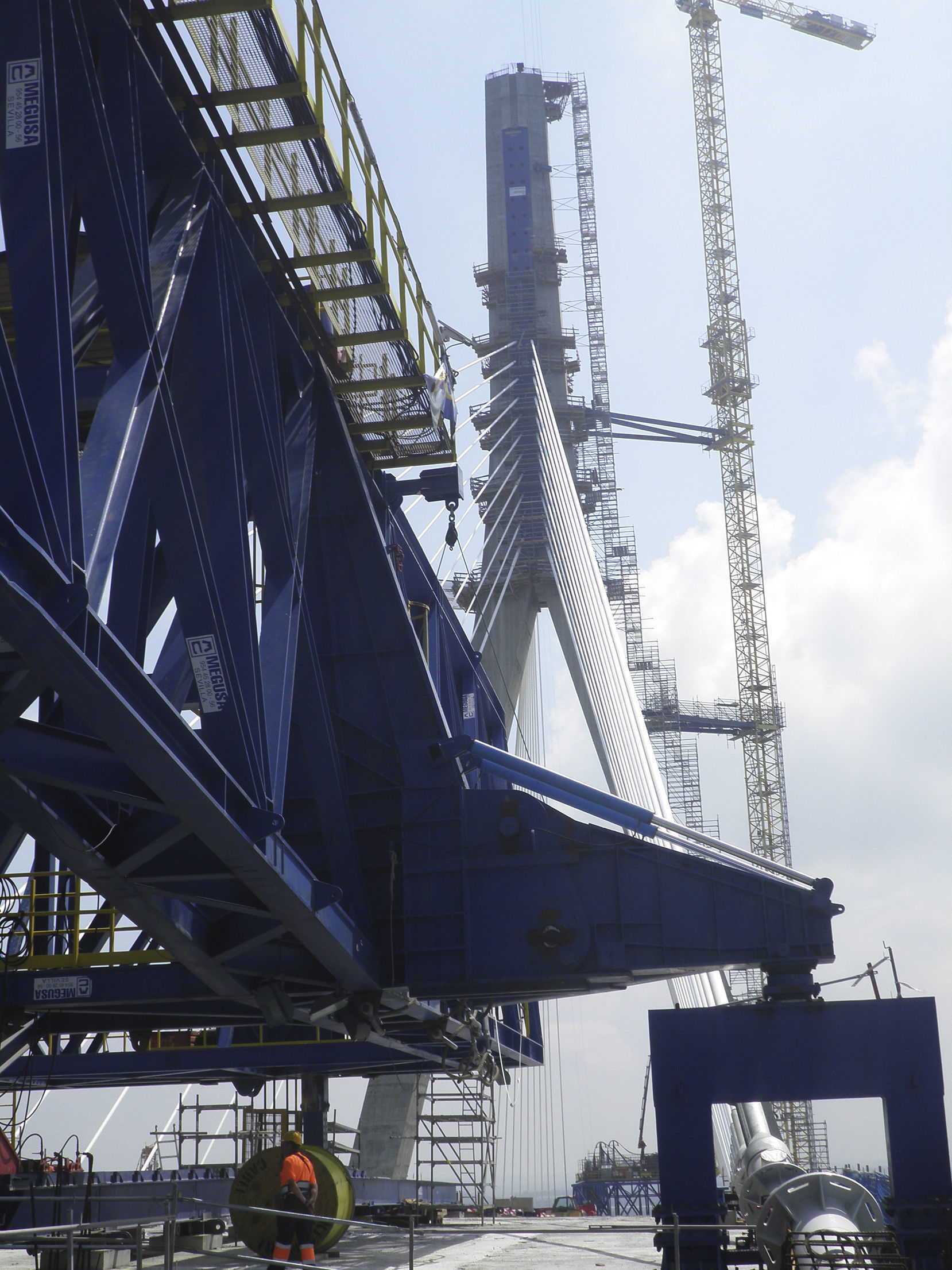

Self-launching deck erection gantries. Each gantry was a steel structure that lifted and placed the bridge segments while sliding along the deck.

- •

Welding travellers. They were 4 self-launching scaffolds, which provided safe access below the deck.

- •

Hydraulic jacking system for positioning of pier segments.

El presente artículo describe los medios auxiliares más significativos que se emplearon en la construcción del tablero del tramo atirantado, y que fueron: grúa sobre orugas y cabria flotante, dispositivos de cuelgue de dovelas, carros de izado de dovelas, plataformas de soldadura y pintura y equipo hidráulico de posicionamiento de dovelas.

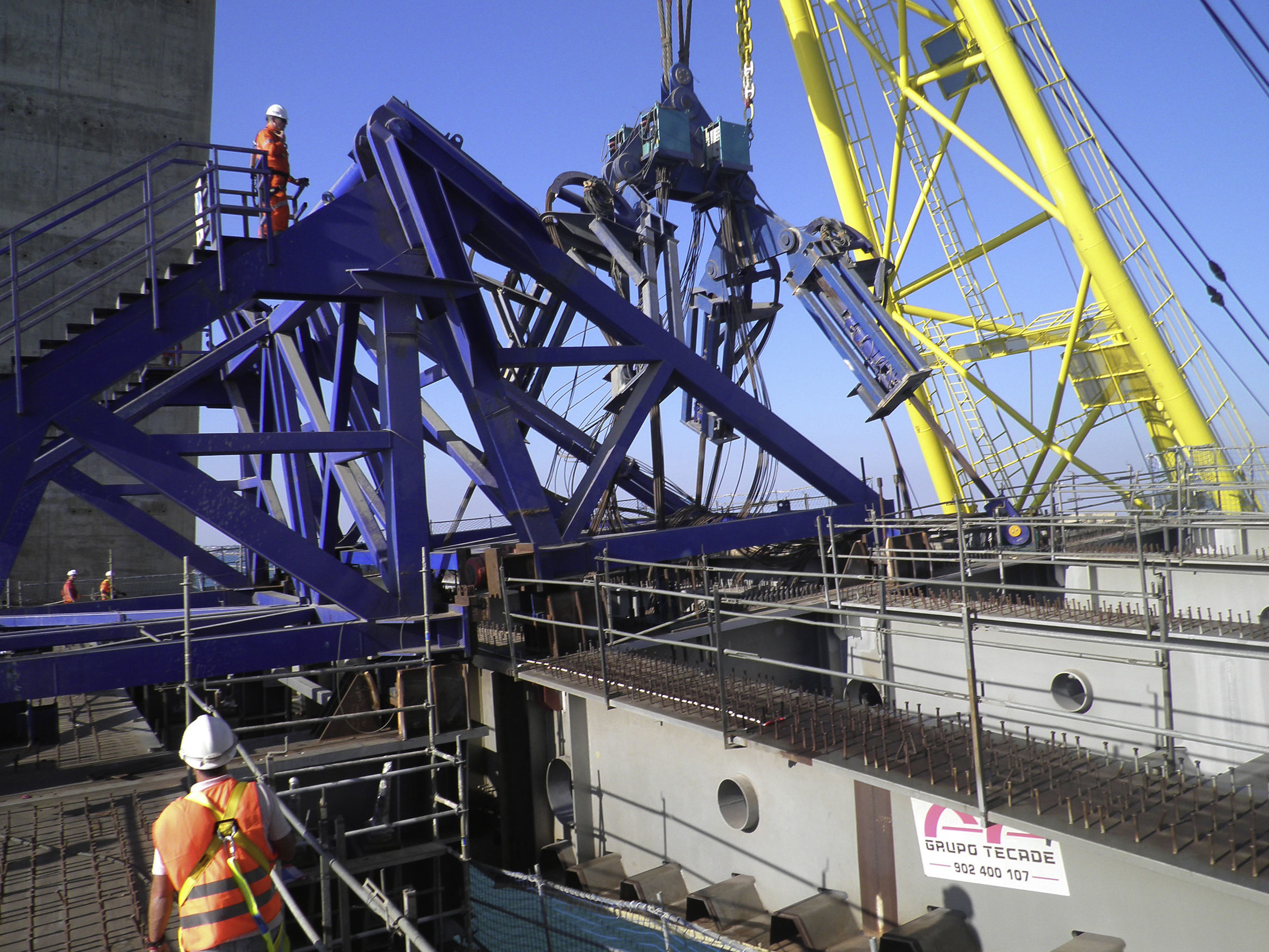

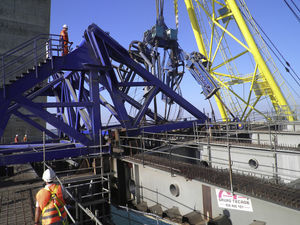

2Grúa sobre orugas y cabria flotantePara la colocación de las primeras dovelas de cada torre, los carros de izado, los dispositivos de cuelgue y las plataformas de soldadura se usaron medios de elevación singulares.

En la pila 13 (en el muelle) se utilizó una grúa sobre orugas y en la pila 12 (en la bahía) una cabria, con capacidades máximas de 230.000 y 200.000kNm, respectivamente.

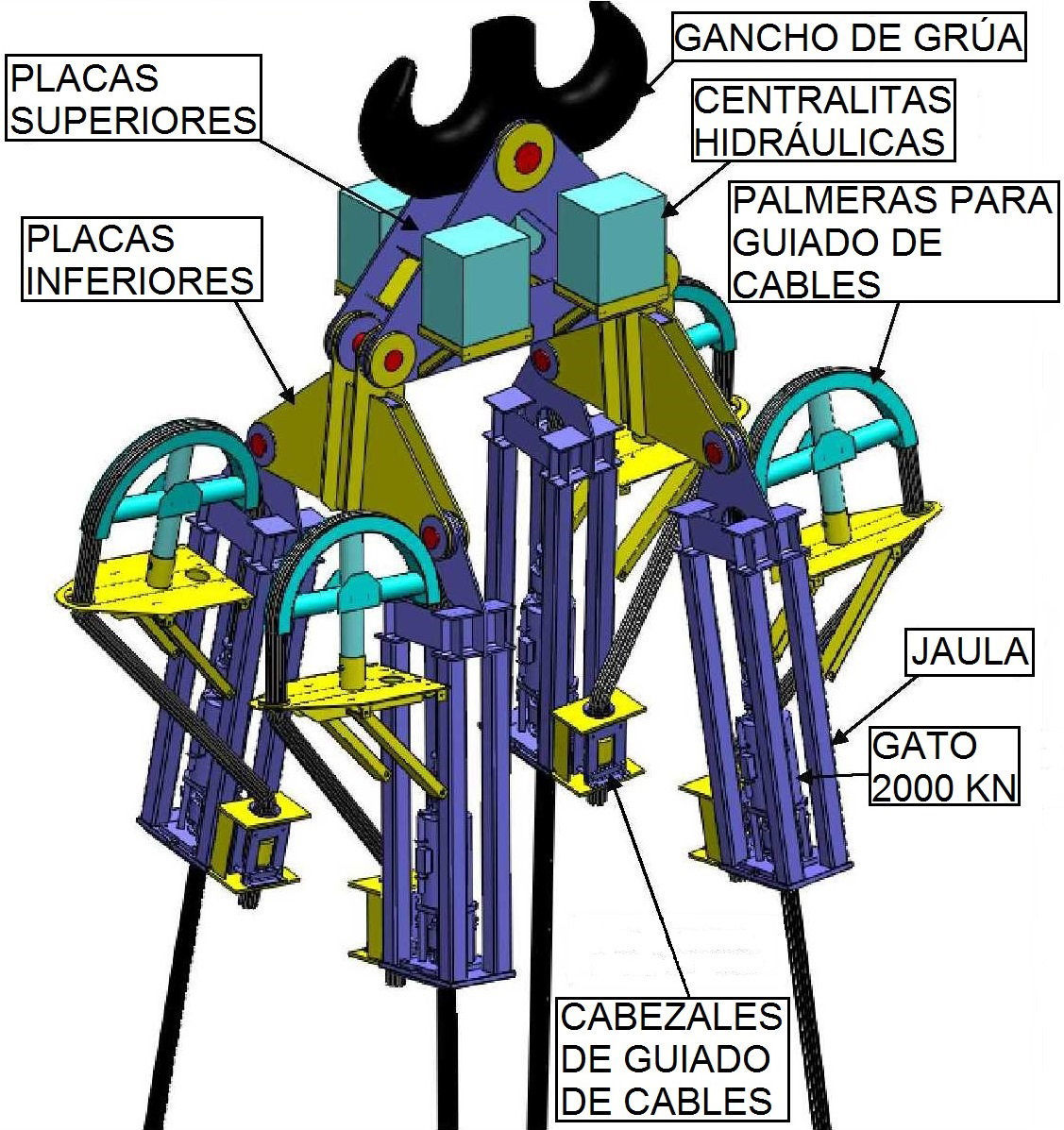

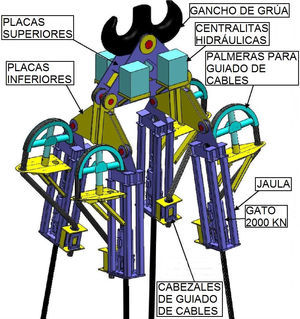

El gancho de ambas máquinas soportaba un sistema hidráulico de nivelación de carga que permitía orientar la carga suspendida en las 3 direcciones del espacio. Este dispositivo disponía de 4 brazos articulados y cada uno de ellos contaba con una unidad hidráulica de izado de 2.000kN de capacidad (figs. 1–5).

En todas las maniobras de colocación de dovelas las tolerancias geométricas eran muy estrictas, particularmente:

- •

En el caso de las dovelas sobre las pilas principales había que introducirlas entre la riostra y los fustes inclinados superiores para depositarlas en el sistema hidráulico de posicionamiento de dovelas, que se describe en el apartado 5.

- •

En el caso de la colocación de las dovelas iniciales, a ambos lados de las dovelas «0» sobre las pilas principales, era fundamental, por la concepción de los dispositivos de cuelgue que se describen en el apartado 3, la correcta orientación del pescante de izado, fijado a la dovela que se izaba, respecto al pescante en espera fijado al tablero.

En la pila 13 (en tierra) se utilizó además la grúa sobre cadenas para colocar los cajones metálicos de tirantes en 5 grandes tramos, con la armadura incorporada. En la figura 1 se aprecian los 2 primeros tramos ya colocados.

3Dispositivos de cuelgue de dovelasUna vez posicionadas cada una de las dovelas «0» sobre los pilonos se procedió a izar las siguientes dovelas, a ambos lados de aquellas, colocándolas con los dispositivos de cuelgue (pescantes) hasta tener los 52m de tablero necesarios para poder colocar los 2 carros de izado de dovelas sobre él y arrancar con el procedimiento repetitivo de izado de dovelas a uno y otro lado de cada torre o pilono.

Estos dispositivos eran 2 estructuras metálicas en celosía de 350kN de peso total cuya función era reproducir el montaje en blanco de las dovelas en altura (figs. 3–6). En esencia, eran 2 prismas triangulares fijados en una de sus caras (en los 4 vértices de cada cara) en cada uno de los extremos de tablero a unir y cuya arista libre constituía un eje común, que era el elemento de acople, de forma que materializado este eje el segmento izado giraba sobre él hasta que una estructura hacía tope contra la otra. En este momento los 2 segmentos quedaban en la misma posición relativa que tenían en el montaje en blanco realizado en la campa de fabricación.

Este tope entre las estructuras se materializaba a base de galgas con sendos cilindros hidráulicos (fig. 7) que permitían un ligero ajuste de giro relativo de la dovela respecto al tablero. El resto del posicionamiento dependía de la bondad de la presentación en la campa, así como de la precisión en los elementos de conexión entre los 2 pescantes, que era muy estricta, con tolerancias milimétricas.

La idea era que el dispositivo fijado al tablero actuase como «percha» de recepción del dispositivo fijado a la dovela que se izaba simplemente alojando los pasadores superiores de este último en sendos alojamientos mecanizados en los vértices superiores del primero (figs. 3, 4 y 8).

Para conseguir el funcionamiento descrito era necesario aplantillar las bases de conexión de las estructuras sobre el tablero dispuesto en la campa con su deformada de fabricación. Esto se conseguía presentando los propios dispositivos, en la primera conexión a realizar (fig. 6) o por medio de una plantilla en las siguientes (cuando el pescante de recepción ya estaba sobre el tablero).

Una vez materializadas las bases de apoyo era necesario suplementarlas con calzos acuñados que contrarrestaran las deformaciones elásticas de los propios dispositivos, sometidos al peso propio de las dovelas, así como las ligeras desviaciones que se hubieran producido en las conexiones anteriores. Los cilindros dispuestos en la arista opuesta al eje de giro, próxima al borde de unión entre las dovelas, permitían una última y ligera corrección in situ.

En el montaje de las dovelas primero se colocaba uno de los dispositivos en espera sobre el tablero ya construido y el otro se izaba con la dovela a colocar. Realizado el acople, como se ha descrito, se procedía a realizar la soldadura de unión.

4Carros de izado de dovelasUna vez instaladas las primeras dovelas, se colocó un carro de izado en cada extremo del tablero. Estos dispositivos tuvieron como misión principal izar y colocar tanto las dovelas metálicas del tablero como las losas prefabricadas que conformaban la losa superior (fig. 9).

Dada la importancia de estas estructuras, se realizaron 2 pruebas de carga (una para cada tipo de vinculación del apoyo del marco central en el tablero) para cada uno de los carros, reproduciendo, de forma gradual, las peores situaciones de izado a las que se iban a enfrentar, comprobando deformaciones y cargas en los elementos a tracción que vinculaban los carros al tablero, además de una prueba de funcionamiento de todos los equipos asociados.

Por su singularidad, se describe a continuación la estructura, la manipulación de cargas y el desplazamiento.

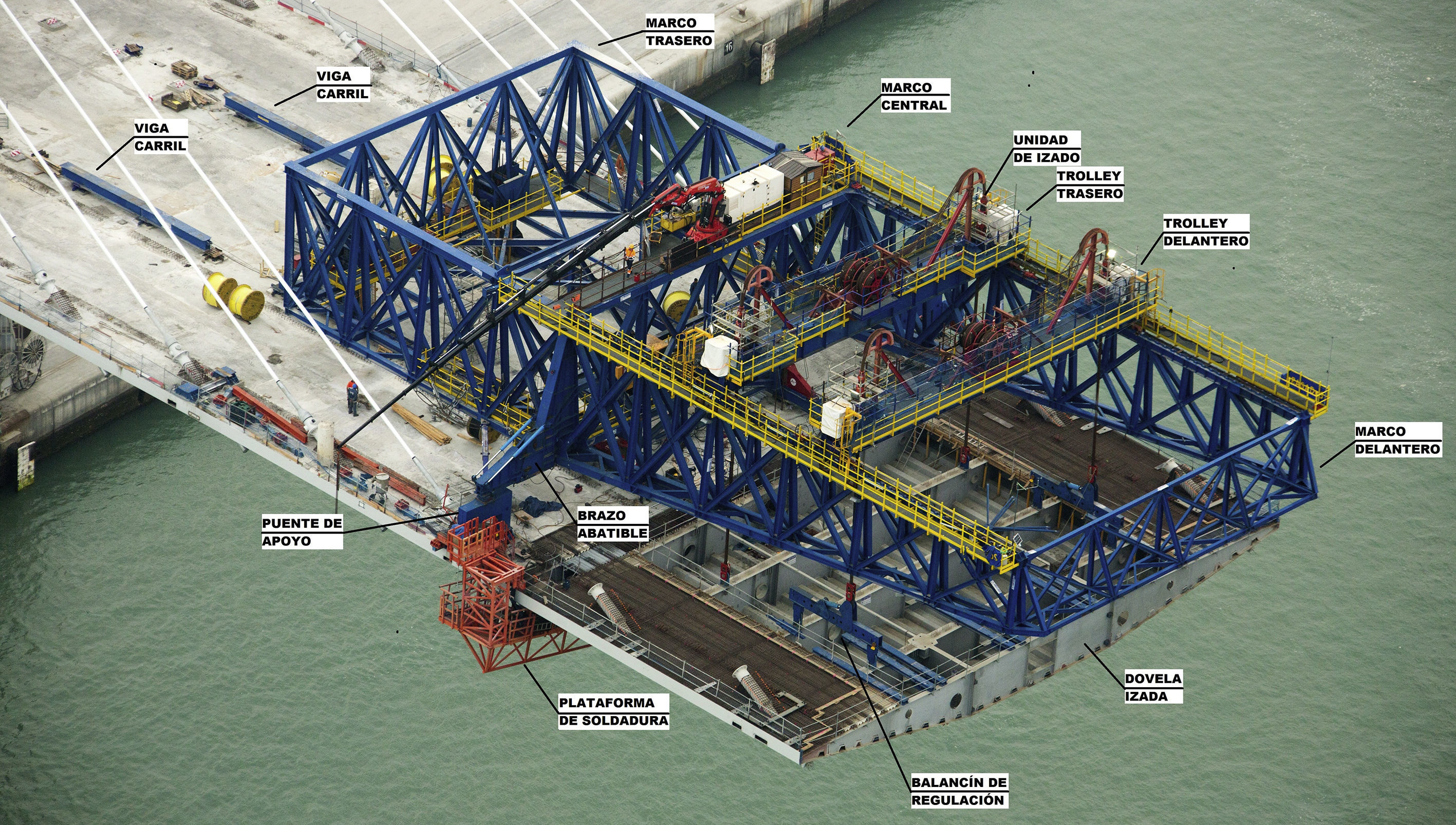

4.1Estructura de los carros de izado4.1.1Descripción generalCada dispositivo de izado era una estructura metálica en celosía de 4.200kN de peso, 50m de largo por 20m de ancho y simétrica respecto a su eje longitudinal.

Estaba formado por 2 cuchillos longitudinales triangulados, separados entre sí 20m, cuyo canto en los primeros 20m era constante de 8m mientras que en los 30m en voladizo variaba de 8 a 4m. Los cuchillos estaban unidos mediante 3 vigas en celosía denominadas marcos: el trasero, el central y el delantero (fig. 10).

Esta estructura se apoyaba sobre el tablero construido en 4 puntos: 2 situados en el marco trasero y 2 en el marco central. La disposición de los 4 apoyos era distinta en función de si el carro estaba en modo desplazamiento o en modo trabajo. En este último caso también influía la configuración del tablero.

Desde el punto de vista estructural el carro era una estructura triangulada con 2 elementos singulares: los brazos abatibles de apoyo en situación de trabajo sobre los puentes de apoyo y los nudos del marco trasero que soportaban las barras de anclaje a tracción en situación de trabajo. Los modelos de cálculo utilizados y los procedimientos de control fueron los adecuados para esta tipología estructural, prestando especial atención, desde el punto de vista local y su unión con el resto de la estructura, a los elementos singulares anteriormente citados.

En el diseño se tuvieron en cuenta todos los fenómenos de interacción tablero-carro de izado, estableciéndose tolerancias geométricas en el anclaje del carro a la estructura permanente.

Todos los elementos de conexión del carro a la estructura permanente, así como los de conexión de la dovela izada con el carro, se diseñaron de forma redundante, contemplando el fallo de uno cualquiera de los elementos unitarios que configuraban cada conexión (barras o tornillos).

4.1.2Apoyo del carro en posición de trabajoCuando el carro estaba en posición de trabajo, los apoyos del marco trasero estaban constituidos por 2 patas metálicas de altura ajustable separadas 11,5m, denominadas telescopajes, y 8 barras roscadas ancladas en el tablero. Las patas eran las encargadas de soportar la compresión en la hipótesis de caída de dovela y la tracción durante el desplazamiento del carro apoyándose (o rodando para el desplazamiento) en las vigas carril que a su vez se anclaban en el tablero (figs. 10 y 11).

Las barras de anclaje eran las encargadas de absorber las tracciones en la situación de trabajo. Cada barra contaba con un gato hueco y una célula de carga en su parte superior. Las células permitían conocer en tiempo real el esfuerzo axil de cada barra, mientras que los gatos se usaban para variar la inclinación de la estructura y dar un ligero pretensado inicial a las barras antes de cada izado, de forma que todas ellas entrasen en carga.

Las barras recibían la carga a través de un bastidor de apoyo horizontal con capacidad para variar su posición en planta respecto al carro y así adaptarse a la geometría en planta del tablero, con zonas curvas, y a las tolerancias de fabricación (fig. 12).

Previamente a cada izado se sometían todas y cada una de las barras de anclaje a un pretensado al 70% de su capacidad como garantía de que no habían sufrido ningún deterioro. Esta carga era prácticamente el doble de la prevista en servicio. El elemento de reacción para esta carga de prueba eran las patas de apoyo traseras (fig. 11).

El carro y las barras fueron dimensionados de forma que la eventual rotura de una de ellas no comprometiese la seguridad.

En cuanto al marco central, al igual que en el trasero, la compresión y la tracción eran soportadas por elementos diferentes.

En el caso de la tracción, la estructura disponía de 2 parejas de barras ancladas al tablero y separadas 10m en transversal. Esta disposición era en previsión de la situación accidental prevista de caída de dovela, para garantizar que el carro no despegaba del tablero ante la pérdida brusca de carga.

En lo que respecta a los apoyos a compresión, su posición era variable en función de la configuración del tablero, lo que aportaba la principal singularidad a este dispositivo de izado.

En el caso en que la estructura se encontrase sobre una sección de tablero sin tirantes, el carro se apoyaba sobre las almas del tablero mediante 2 patas metálicas separadas 10m transversalmente con una rótula metálica de 10.000kN de capacidad en cada una de ellas (fig. 13).

Por el contrario, si la sección de apoyo poseía tirantes, el carro transmitía su carga al punto geométrico de incidencia de los mismos en el tablero desplegando 2 elementos denominados brazos abatibles. Cada brazo estaba articulado y dotado de equipos hidráulicos para su movimiento. Los brazos eran abatibles para poder salvar los tirantes instalados en la dovela izada, antes del traslado del carro para izar la siguiente (fig. 14).

Estos brazos eran unos cartabones a base de chapas con 2 bulones. El superior, permanente, era la articulación de abatimiento, por medio de 2 cilindros hidráulicos. El inferior se metía y sacaba por medio de un gato hidráulico para permitir el abatimiento.

El diseño, el dimensionamiento y el control tensional de este elemento, así como su conexión con el resto de la estructura, lo convertían en uno de los puntos críticos del carro.

Mediante estos brazos el carro pasaba a apoyarse en 2 puntos separados 31m transversalmente. Estos puntos de apoyo se materializaban por medio 2 rótulas metálicas de 10.000kN de capacidad dispuestas sobre 2 estructuras auxiliares desmontables, denominadas puentes de apoyo, situadas sobre los tirantes delanteros de la dovela soporte (figs. 10 y 14). Cada uno de los 2 pilares de cada puente se anclaba al tablero en cada posición de apoyo mediante 8 barras roscadas, dimensionadas de forma que el fallo de una de ellas no comprometía la seguridad del carro.

La pareja de rótulas de apoyo, tanto si estaban directamente bajo el marco central como bajo los brazos abatibles, eran las mismas; una de ellas era fija en planta y la otra tenía capacidad de movimiento transversal para poder adaptarse a las tolerancias de fabricación y a los eventuales movimientos relativos carro-tablero controlando los esfuerzos transversales inducidos.

4.1.3Apoyo del carro en posición de desplazamientoUna vez la dovela izada había sido soldada, su losa superior había sido hormigonada y adquirido la resistencia necesaria y sus tirantes habían sido colocados y tesados, el carro avanzaba hacia su nueva posición de trabajo.

El sistema que permitía el movimiento de los carros estaba constituido por:

- •

2 vigas carril,

- •

un bogie en el extremo inferior de cada telescopaje del marco trasero,

- •

2 patines de deslizamiento con regulación de altura bajo el marco central, y

- •

el sistema de retenida.

El carro de izado avanzaba, o retrocedía en las maniobras singulares en las que era necesario, deslizando sobre 2 vigas carril conectadas al tablero y separadas transversalmente 11,5m. Durante el desplazamiento el carro mantenía su esquema estructural con 2 apoyos en el marco central, en este caso a compresión, y 2 apoyos en el marco trasero a tracción.

En el marco trasero cada telescopaje contaba con un bogie apoyado a tracción en las vigas carril que permitían el avance o retroceso del carro (fig. 11). El carro fue proyectado de forma que pudiese desplazarse con un único bogie en carga, en previsión de imperfecciones geométricas en la colocación de las vigas carril.

En el marco central cada carro disponía de 2 patines de deslizamiento de 5.000kN de capacidad vertical que se desplazaban sobre las vigas carril impulsados por gatos de acción horizontal de doble efecto y 420kN de capacidad que reaccionaban contra las propias vigas carril (fig. 15).

Estos patines, denominados skid-shoes, así como los cilindros de avance, son elementos habituales en el traslado de grandes cargas y empujes de tableros.

Dado que la rasante del tablero era inclinada, con pendientes de hasta el 5%, los gatos horizontales servían de elementos de retenida cuando los carros ascendían (hacia el centro del vano principal del puente). Para el caso de los carros descendentes (hacia los vanos laterales) se disponía de una retenida adicional de 2 cables, anclados al tablero y al marco trasero, y controlados por 2 unidades hidráulicas de 700kN de capacidad.

4.2Manipulación de cargasPara el izado de cargas cada carro contaba con 4 unidades hidráulicas de 2.000kN de capacidad. Dichas unidades iban montadas por parejas en 2 vigas soporte denominadas trolleys (fig. 10) y tenían capacidad de giro de eje transversal al tablero para garantizar el tiro vertical sin quiebros en los cables de izado.

Las unidades de izado eran cilindros hidráulicos con doble cabeza que actuaban sobre un haz de cordones paralelos con una gran capacidad de carga y unas condiciones intrínsecas de seguridad, por su propio diseño. El control de carga y desplazamiento del pistón de las unidades era continuo, centralizado y programable. Estos equipos, junto con los sistemas de deslizamiento de los trolleys, que se mencionan más adelante, son los habituales en el izado y manipulación de grandes cargas, tecnología que en la jerga del sector se denomina heavy-lift.

Es importante destacar que la dovela más pesada se aproximó a los 4.000kN y que la estructura estaba preparada para izar esa carga incluso con una unidad de izado desactivada. Esta redundancia fue tenida en cuenta también en las conexiones de los cables de izado a las dovelas.

Los trolleys fueron diseñados de forma que se desplazaban longitudinalmente a lo largo del voladizo del carro. Para ello, cada uno de ellos contaba con 2 patines de deslizamiento que se movían sobre los cordones superiores de los cuchillos del carro mediante la acción de gatos hidráulicos. A su vez, cada unidad de izado disponía de un gato hidráulico horizontal que le permitía ajustar ligeramente su posición en dirección transversal.

Todos estos equipos eran operados electrónicamente desde una única central de control situada sobre el marco central.

En el caso típico, la toma de carga y el izado se realizaban con los trolleys situados lo más cerca posible del marco central. Cuando la dovela ascendente se aproximaba al tablero construido, se bloqueaban las unidades de izado y los trolleys avanzaban (los 2 al mismo tiempo) hasta colocar la dovela ligeramente adelantada respecto a la vertical de su situación definitiva. Cuando la dovela estaba prácticamente en su cota definitiva, se volvía a actuar sobre las unidades hasta conseguir el acople de precisión con el tablero construido.

A la hora de izar las cargas los terminales de los cables de las unidades de izado se dotaban de 2 tipos de balancines: de regulación y de izado de losas.

4.2.1Balancines de regulaciónEstos elementos se usaban para conseguir que el centro de gravedad de la dovela estuviese equidistante en dirección longitudinal respecto a los cables de izado. Se trataba de 2 vigas metálicas con múltiples puntos de cogida y un gato hidráulico para mayor precisión en la regulación (figs. 10 y 16).

4.2.2Balancín de izado de losasUna vez la dovela había sido izada y soldada, era necesario colocar las losas prefabricadas que formaban parte de su losa superior. Para ello se usaba una viga metálica con un diseño tal que le permitía manipular tanto el paquete de losas completo como cada una de ellas individualmente.

Las losas se izaban en paquetes de 16 unidades (para la dovela tipo de 20m) con un peso máximo de 2.000kN por paquete. Este conjunto se montaba sobre un bastidor metálico que era el que colgaba realmente del balancín (fig. 17) y se izaba con solo 2 unidades de izado.

Una vez finalizado el ascenso, el paquete se depositaba sobre el tablero, se desvinculaba del balancín y se realizaban las conexiones de la viga con las losas individuales. Gracias al movimiento de los trolleys se conseguía desplazar cada losa a su posición definitiva sobre la dovela izada.

4.3Movimiento del carro de izadoLa maniobra típica de desplazamiento del carro de izado se iniciaba con el destesado de las barras de anclaje del marco trasero. De esta forma se liberaba el apoyo de compresión de los telescopajes sobre las vigas carril.

A continuación se liberaban las vigas carril de sus anclajes al tablero, y los gatos horizontales de los patines, reaccionando contra estos, las empujaban hasta la siguiente posición de trabajo, donde volvían a ser ancladas a la estructura.

Seguidamente se retiraban las barras de anclaje traseras y delanteras de forma que los telescopajes trabajasen a tracción y que no hubiese ninguna conexión carro-tablero que impidiese el movimiento del primero.

A continuación se tomaba carga con los gatos verticales de los patines de forma que se liberaba el apoyo en las patas del marco central o en los brazos abatibles.

Los brazos abatibles se replegaban, en su caso, para evitar el choque con los tirantes de la dovela izada y se empujaba el carro con los gatos horizontales de los patines.

Una vez alcanzada la posición deseada, se volvía a realizar la transferencia de apoyos delanteros (a patas o puentes de apoyo) y traseros, quedando el carro listo para el siguiente izado.

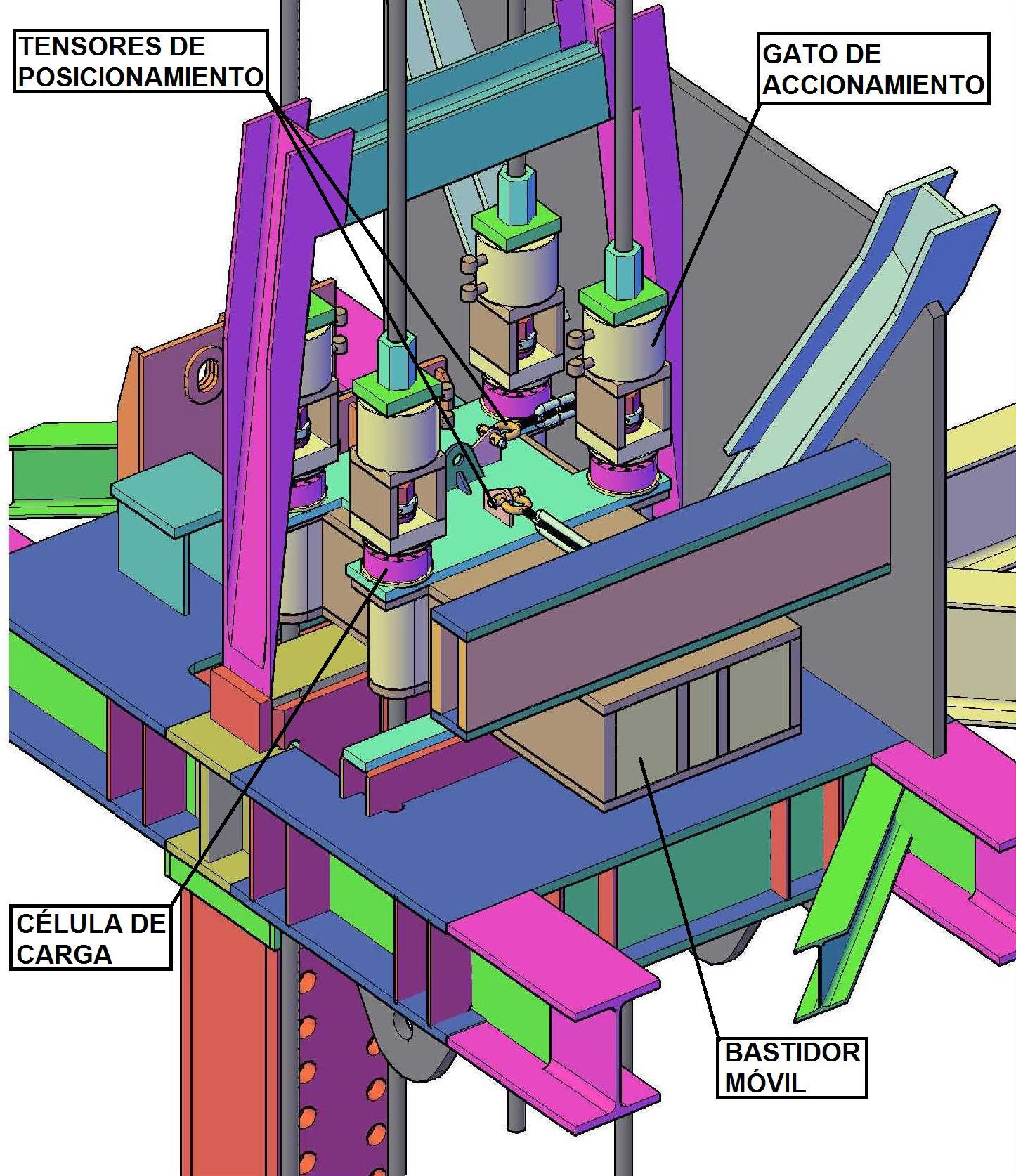

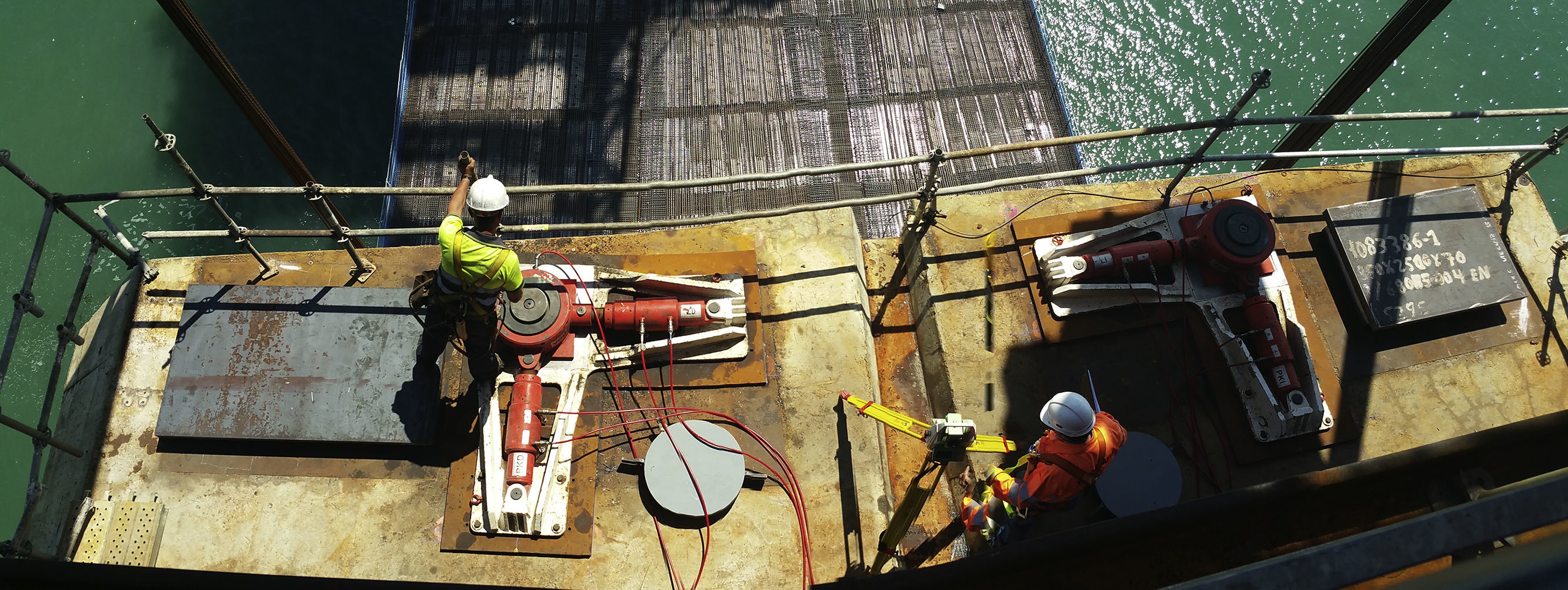

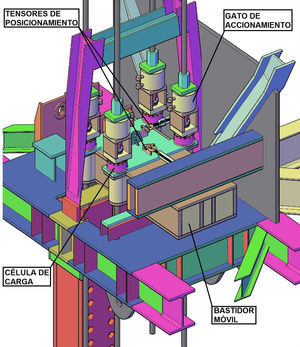

5Equipo hidráulico de posicionamiento de dovelasPara la colocación de las dovelas que apoyaban en pilas (pilas 10, 11, 12, 13 y 14) y para el posicionamiento de la dovela 17DP13 (de transición entre el tramo atirantado y el viaducto de hormigón) sobre la cimbra correspondiente [1], fue necesario el empleo de un equipo hidráulico auxiliar constituido por 4 gatos de acción vertical de simple efecto con cabezal basculante y 4 de acción horizontal de doble efecto que permitían desplazar y orientar las dovelas en las 3 direcciones del espacio. Todos los gatos disponían de tuerca de seguridad (figs. 18–20).

En el caso típico, los gatos de acción vertical se colocaban en planta en los vértices de un rectángulo. Estos gatos contaban con una lámina de teflón en su base y se situaban sobre láminas de acero inoxidable, por lo que ofrecían una resistencia mínima al deslizamiento.

El movimiento horizontal se conseguía conectando 2 gatos de acción horizontal (dispuestos según los ejes longitudinal y transversal) a 2 de los gatos de acción vertical situados en un eje perpendicular al tablero. Estos gatos tenían capacidades de 600 y 6.000kN/ud y carreras de 150 y 50mm, respectivamente, mientras que los 2 gatos de acción vertical que quedaban libres y eran arrastrados por el movimiento de los anteriores tenían una capacidad de 2.600kN/ud y una carrera de 150mm.

6Plataformas de soldadura y pinturaCon el objeto de colocar las chapas de respaldo de soldadura, acceder a los anclajes inferiores de los tirantes y realizar labores de pintado y acabado, en cada frente de avance del tablero atirantado se dispuso una plataforma de trabajo especialmente diseñada para esta obra (figs. 10 y 21).

Se trataba de un andamio metálico autopropulsado de 200kN de peso que proporcionaba acceso a la parte inferior del tablero. Entre sus características principales estaba el hecho de que disponía de un sistema de rodadura en su parte superior que se movía sobre un carril dispuesto en el exterior del tablero gracias a la acción de 2 gatos hidráulicos.