El Puente sobre la Bahía de Cádiz posee un tramo atirantado de 1.180m, con un vano central de 540m, récord de España y tercer vano más grande de Europa dentro de su clase.

El proyecto del sistema de tirantes, para sustentar el tablero a las 2 torres mono-fuste (pila 12 y pila 13) del tramo atirantado, se resolvió mediante 176 tirantes H-2000, siendo necesarias 2.167 toneladas de Monostrand® semiadherente.

Constituirá el primer sistema de tirantes cuyos valores de tensión alcanzarán el 55%fmax durante la construcción y el 50%fmax en servicio puestos en obra mediante Isotension®.

Adicionalmente, se ha desarrollado un sistema de amortiguadores hidráulicos y radiales internos de carrera ampliada capaces de amortiguar vibraciones en un rango que incluye la oscilación dinámica del tirante por fenómenos aeroelásticos propios y las debidas a los movimientos de los anclajes resultantes de cargas en servicio sobre la estructura.

The bridge over Cadiz Bay includes a 1,180m long cabled stayed segment, with a 540m long central span, which in itself is a record in Spain, and also the third longest span of this kind in Europe.

The design of the stay cables system, necessary to hang the deck from the two A-shaped towers (tower 12 and tower 13) of the cable stayed segment, consists in 176 H2000 stay cables, being necessary to install 2,167 tons of semi-adherent Monostrand®.

For the first time in a stay cable system, installed via the Isotension® method, the maximum stresses to be reached during construction will be 55% of the strand guaranteed ultimate tensile strength (GUTS) and 50% during service.

Furthermore, the standard internal hydraulic and radial damper system has been improved, with an enhanced stroke, in order to respond to the vibration range of the stay cables, including dynamic oscillations due to aero-elastic effects and movements of the anchorages under service loads.

El sistema de tirantes seleccionado para el Puente sobre la Bahía de Cádiz es el H-2000 de Freyssinet. Este sistema presenta las siguientes características:

- 1.1

Calificación técnica y referencias.

- 1.2

Rapidez de montaje.

- 1.3

Amortiguadores.

- 1.4

Durabilidad y mantenimiento.

Desarrollando esas prestaciones podemos resaltar:

1.1Calificación técnica y referenciasLa longitud libre del cable se compone de un haz de cordones paralelos «PSS» de tipo Y1860S7 de 15,7mm de diámetro nominal y una carga unitaria máxima a tracción de 279KN (fmax). Los tirantes del Puente sobre la Bahía van desde los 88m hasta los 296m y de 31 a 91 cordones por tirante.

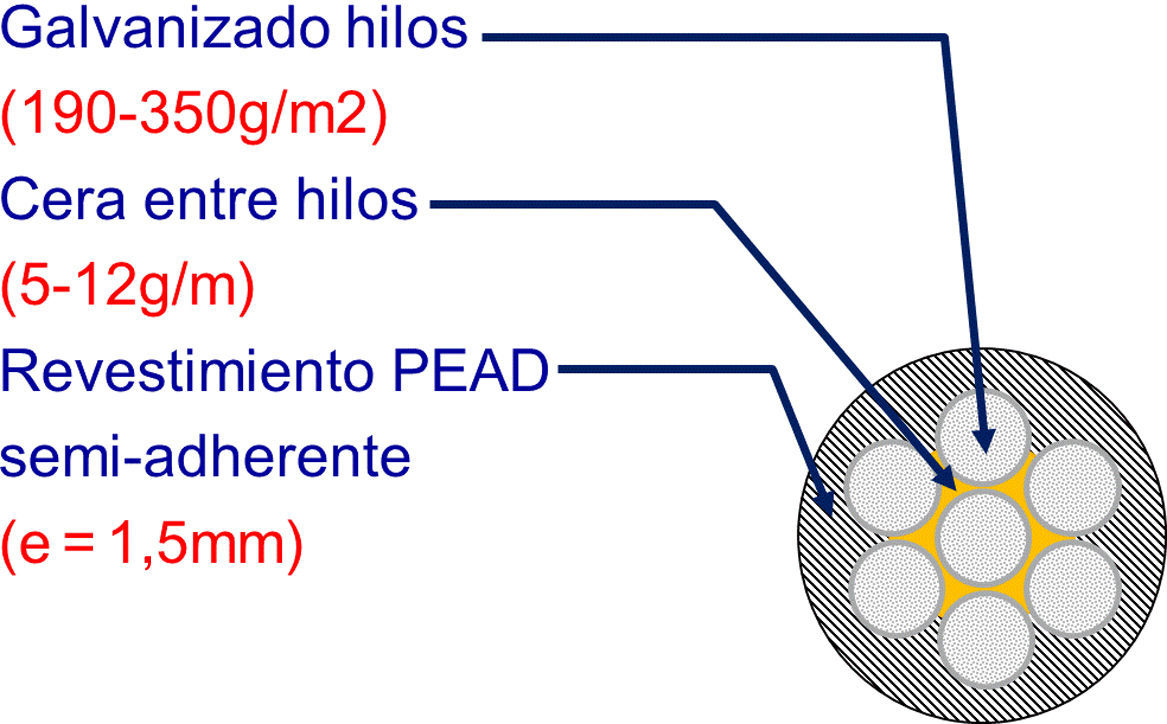

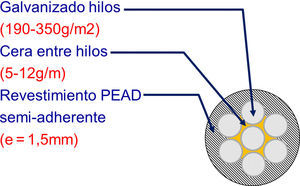

El cordón semiadherente es el Monostrand® Freyssinet, que tiene una triple barrera de protección compuesta por una galvanización de los hilos, un relleno de cera y una vaina individual de polietileno de alta densidad (PEAD) extruida (fig. 1)

El haz de cordones está envuelto por una vaina global coextrusionada de PEAD, con una capa exterior de color blanco (RAL 9003) resistente a las radiaciones UV. Esta vaina exterior lleva una doble hélice para reducir las vibraciones debidas a la acción combinada de viento y lluvia, dando estabilidad aerodinámica y minimizando su coeficiente de arrastre (Cd<0,6).

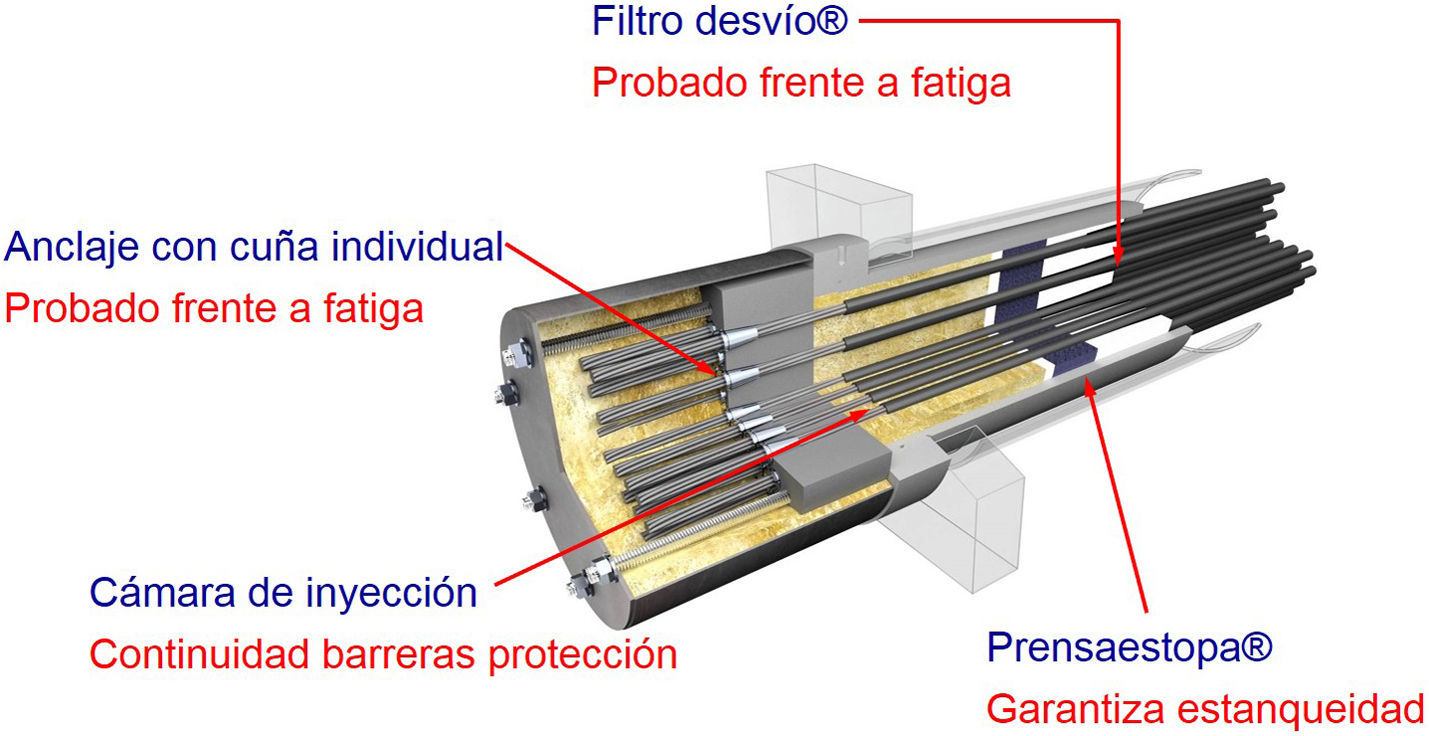

La fijación individual de cada cordón en el anclaje (fig. 2) se materializa mediante cuñas especialmente diseñadas para resistir a fatiga. Además, cada tirante consta de un anclaje regulable roscado, con una carrera útil de 200mm, que posibilita ajustes precisos en la deformada del tablero para absorber incertidumbres en el proyecto o la puesta en obra sin manipular la mordida de las cuñas. La distribución de la carrera de los anclajes se estableció en –155mm para poder destesar y +45mm para retesados menores a esa longitud, ya que los retesados mayores a esa longitud, contemplados con anterioridad en el proceso constructivo, se pueden realizar mediante Isotension®, evitando la doble mordedura de las cuñas en la misma zona.

Estos anclajes han sido validados mediante más de 50 ensayos según todas las recomendaciones internacionales (CIP, FIB, PTI) y colocados en más de 200 estructuras en 30 países [1–7].

La continuidad de las barreras de protección en esa zona de mordida de cuñas (fig. 2), en la cual se retira el revestimiento de PEAD, se realiza mediante la inyección de cera microcristalina conforme a ETAG 013-ASQPE [8] que posibilita la sustitución cordón a cordón de los tirantes durante la vida útil de la estructura. Para verificar la durabilidad de esa nueva barrera de protección es necesario realizar un ensayo de estanqueidad, según las principales recomendaciones internacionales [1–3]. Se trata de un ensayo dinámico de 1.000h, combinando con ciclos de temperatura y desviación angular, para verificar que el sistema no pierde su estanqueidad. Esto se garantiza gracias al prensaestopa® activo del anclaje (fig. 2).

El filtro de tensiones o filtro de desvío® incorporado al anclaje (fig. 2) previene que las desviaciones angulares del cordón se extiendan a la zona de cuñas, consiguiendo que el cordón sea ortogonal a la cuña y limitando las tensiones en esa zona. Además, y mediante un guiado individual de geometría controlada de los cordones a la entrada del anclaje, se disminuye el efecto de la flexión y las tensiones en la zona de transición. Con este elemento los giros permitidos en el anclaje, tanto en construcción como en servicio, llegan a 30mrad.

Las fuentes de desviación angular en el anclaje se pueden clasificar en 3 tipos:

- a.

Tolerancias de construcción: posición de la placa de apoyo o del conjunto tubo de encofrado-placa, posicionamiento in situ de las dovelas, etc. Al estar incorporado en el anclaje, el filtro de desvío no precisa de filtros auxiliares temporales y disminuye la longitud de transición (simplifica el diseño de las conexiones en la salida de los tubos de encofrado de las pilas).

- b.

Variaciones angulares temporales: durante el proceso constructivo (izado de dovelas, tesado de tirantes…) o en servicio (tráfico o cualquier otra solicitación).

- c.

Oscilaciones dinámicas del tirante, vibraciones: los anillos de tensión o desviadores guía de los sistemas anteriores tenían interferencias con los amortiguadores y era necesario modificar la posición de los mismos o, incluso, eliminar el filtro de desvío cediendo su función estructural a los amortiguadores, cuestión que no es del todo efectiva y que además no reproduce las condiciones de los ensayos de estanqueidad [1–3] o fatiga [4–6].

En el Puente de la Constitución de 1812 se acordó repartir los giros como sigue:

- •

En construcción:

Tolerancia de montaje+movimiento durante proceso constructivo: ± 30mrad.

Eso hace que los anclajes Freyssinet sean especialmente indicados para estructuras construidas mediante voladizos sucesivos, y más en el Puente de la Constitución de 1812, en el cual el peso de las dovelas (≈400t) y del carro de izado (≈500t) producían giros importantes en los extremos del voladizo.

- •

En servicio:

Ánguloestático: ±20mrad: tolerancias de montaje y compactación de haz.

Ángulodinámico: ±10mrad: rotación del tablero/pilono en servicio y oscilaciones dinámicas del tirante.

1.2Rapidez de montajeDesde el comienzo de los trabajos del tramo atirantado era necesario garantizar un ritmo de ejecución alto que solo se podía obtener mediante equipos de altas prestaciones, izado de cordones de 2 en 2 y procesos semiindustriales que minimizaron los recursos y los tiempos de puesta en obra.

Los primeros tirantes, de menor longitud, sirvieron para encajar la actividad «instalación de tirantes» con el resto de actividades y cuando los tirantes fueron creciendo, en longitud y número de cordones, la duración de la actividad se mantuvo siempre en los rendimientos exigidos, y por lo tanto, los procesos tuvieron que experimentar una mejora continua.

Para hacernos una idea de los rendimientos obtenidos, el ciclo medio del proyecto para instalar 2 cordones fue de 15min/pareja de cordones, pero se llegaron a alcanzar puntas de menos de 9min para instalar 2 cordones de más de 200m. En cuanto al número de instalaciones, se colocaron en varias ocasiones 4 tirantes el mismo día y se llegaron a instalar 26 tirantes en un solo mes.

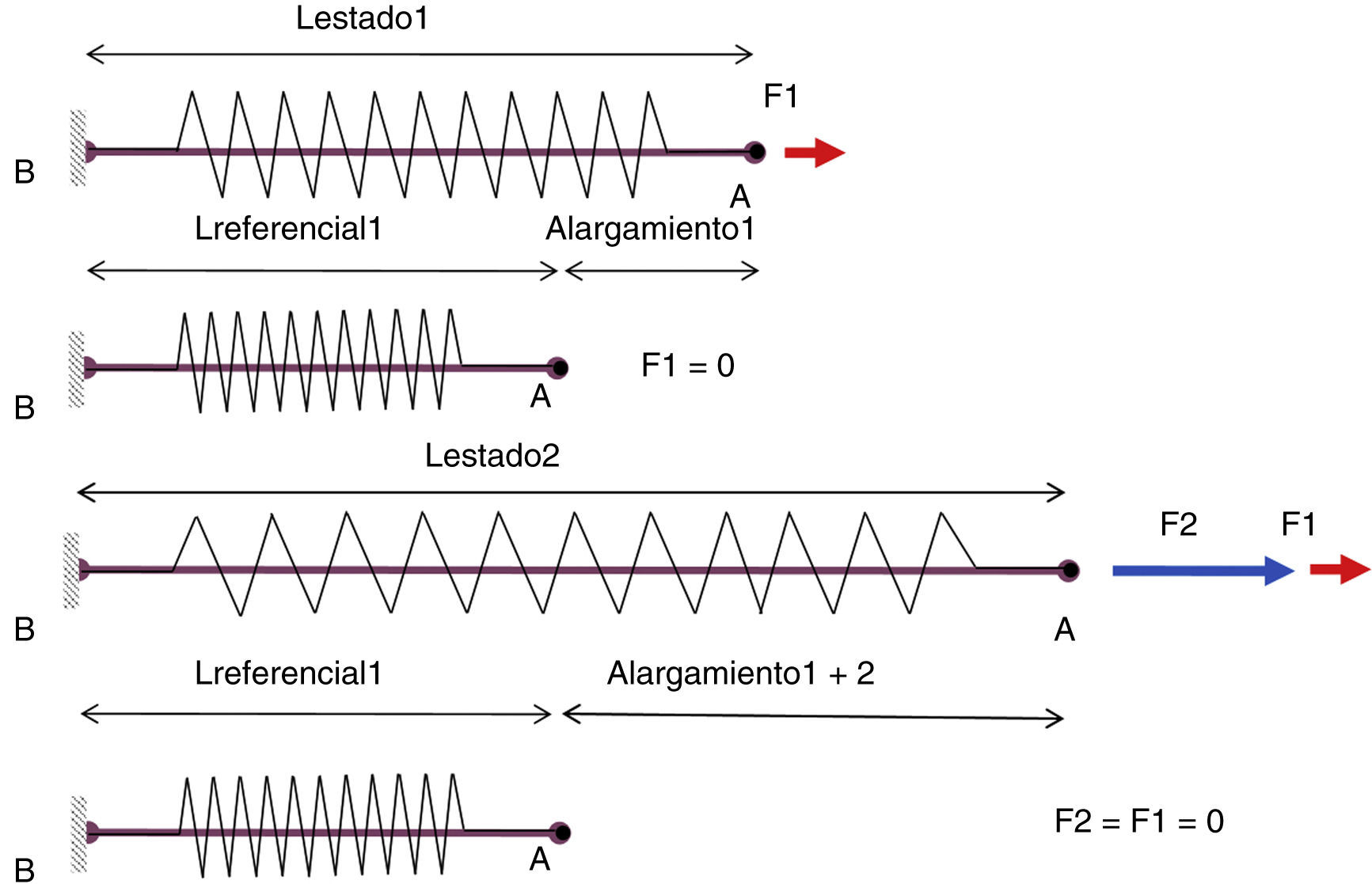

El sistema de montaje se realiza instalando todos los cordones a la misma tensión, mediante equipos de Isotension® (fig. 3), independizándose del resto de trabajos (una vez tesado el primer cordón es posible variar el mapa de cargas del tablero y realizar otras actividades) y por lo tanto, minimizar su incidencia en el camino crítico de la obra. Las fuerzas finales son iguales en todos los cordones de un mismo tirante gracias al uso de un autómata combinado con células de carga convenientemente distribuidas.

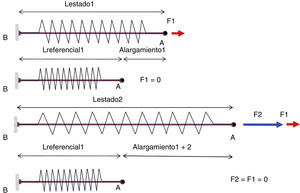

El proceso de tesado por Isotension® se basa en la conservación de la longitud de referencia, una vez ancladas las cuñas, con independencia de estados de carga transitorios. La longitud de referencia del tirante es la longitud equivalente entre cuñas sin tensión (fig. 4).

- •

Con la geometría real inicial y la carga teórica a aplicar en el tirante en cada fase de tesado, se calcula la longitud de referencia del tirante en ese estado.

- •

El cordón patrón (o de referencia) se tensa hasta fijar las cuñas en esa longitud de referencia y se le equipa con una célula de carga.

- •

El tesado de los siguientes consiste en igualar la carga de cada uno de ellos con la del cordón patrón.

- •

Una misma tensión en cordones idénticos implica una misma longitud de referencia.

- •

Los retesados se realizan modificando la longitud de referencia de los cordones.

- •

Los tesados y retesados son independientes de los cambios de configuración de cargas en el tablero, después de la instalación del cordón de referencia.

Datos necesarios para la realización de la Isotension®:

- •

Coordenadas antes del tesado.

- •

Fuerza a aplicar en el tirante en esa fase.

- •

Coordenadas después del tesado.

- •

Mapa de cargas y temperatura de referencia.

El tramo atirantado por su concepción, vanos de retenida y central de longitudes equivalentes, tablero mixto, etc., es muy flexible, de ahí que las cargas de los tirantes varíen enormemente durante el proceso constructivo. El sistema de tirantes del segundo Puente debía permitir porcentajes de solicitación del 55%fmax en ELSconst y del 50%fmax en ELSserv sin comprometer su durabilidad y todo acorde a las recomendaciones internacionales [7]. Los tirantes se instalaban aproximadamente al 35%fmax, pero una vez se izaba la siguiente dovela (con el carro de izado en su posición avanzada) subían temporalmente hasta el 55%fmax.

La combinación de giro admisible así como el nivel de tensión autorizado 55%fmax flexibilizó el proceso constructivo permitiendo mayores deformaciones en la estructura y, a la vez, mayores niveles de tensión en los tirantes. Esta característica permitió disminuir las cuantías de acero, el número de retesados y los medios auxiliares necesarios (fig. 5)

1.3AmortiguadoresLos tirantes se diseñan con una baja fricción interna y por lo tanto tienen poca capacidad para disipar las vibraciones, tendiendo a acumular energía y oscilar con grandes amplitudes, especialmente cuando están sujetos a excitaciones periódicas. Esa capacidad se debe aumentar con medios adicionales, como pueden ser los amortiguadores (internos o externos) que proporcionan un decremento logarítmico de la vibración (Ecuación 1), o mediante cables transversales que alteran el modo natural de vibración.

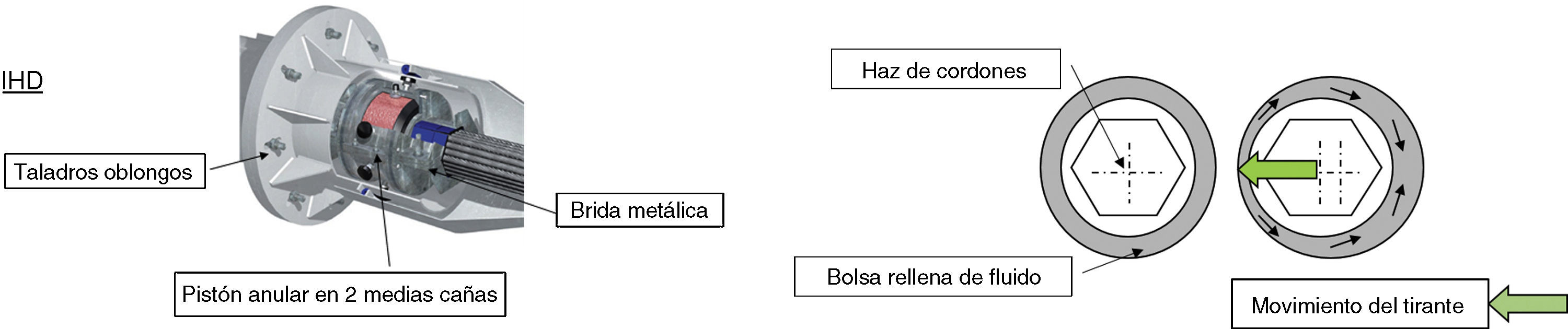

Los amortiguadores hidráulicos internos (figs. 6 y 7) funcionan como un gato fijado a los cordones por medio de una brida metálica de compactación y a la estructura por medio del tubo guía. La posición del amortiguador debe ser capaz de retomar y acomodar las tolerancias de construcción y la posición real del haz a la salida del tablero, para no ejercer fuerza en posición neutra. Para ello, el tubo guía está conectado al extremo superior del tubo del encofrado por unos taladros oblongos que permiten su centrado en el eje del cable. Por lo tanto, no debe confundirse amortiguador y desviador, ya que son piezas con funciones independientes. El desviador es un punto que recoge la fuerza radial y el amortiguador es un punto sin resistencia en posición neutra.

Al ser internos están protegidos frente a las agresiones climáticas y les permite integrarse de forma armónica y uniforme y con poco impacto estético. El tubo guía se puede deslizar por el tirante para la instalación de los amortiguadores a posteriori o las operaciones de mantenimiento o sustitución, y requieren escasos medios mecánicos (fig. 8).

La vibración es un fenómeno complejo, sus causas son numerosas y generalmente están en relación con:

- •

El tipo de estructura y su ubicación.

- •

La definición y disposición de los tirantes.

Con relación a las principales causas de vibración en los tirantes, podemos identificar los fenómenos [9,10]:

- •

El desprendimiento de torbellinos en la estela del cable (Vortex shedding).

- •

El desprendimiento de torbellinos en un obstáculo que precede al tirante (Wake galloping).

- •

Galope (Galloping).

- •

Bataneo (Buffeting).

- •

Vibraciones por lluvia y viento.

- •

Excitación paramétrica.

Las 4 primeras causas se basan en los flujos de aire sobre los tirantes y las alteraciones producidas, pero se pueden controlar con amortiguadores que aporten un δ>3% (Ecuación 1).

Para las vibraciones debidas a la acción conjunta de viento y lluvia, se dispuso una vaina con doble hélice que perturba el flujo de agua a lo largo del cable minimizando su efecto.

Al respecto de la excitación paramétrica, que son las vibraciones del cable causadas por oscilaciones de la estructura bajo cargas de viento o tráfico, se requiere un estudio detallado que incluya:

- a.

Análisis modales del puente incluyendo desplazamientos de los anclajes.

- b.

Velocidades de viento y dirección de cada análisis.

- c.

Frecuencia de cada tirante en cada modo.

- d.

Es recomendable realizar modelos a escala y ensayarlos en túnel de viento para poder determinar las características dinámicas de la estructura en su conjunto.

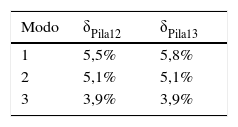

La eficacia de los amortiguadores puede optimizarse en base a una configuración específica y un diseño para adecuarse a las necesidades del proyecto. En el Puente de la Constitución de 1812 se emplearon amortiguadores hidráulicos internos que se diseñaron proporcionando un decremento logarítmico mayor del 3% para los 3 primeros modos de vibración de la estructura (tabla 1).

Los amortiguadores IHD tienen forma anular y el haz de cordones se encuentra contenido en un cilindro, relleno con un fluido de viscosidad controlada, que se opone al movimiento del collar de compactación y por fricción de ese fluido se disipa la energía del tirante (fig. 6).

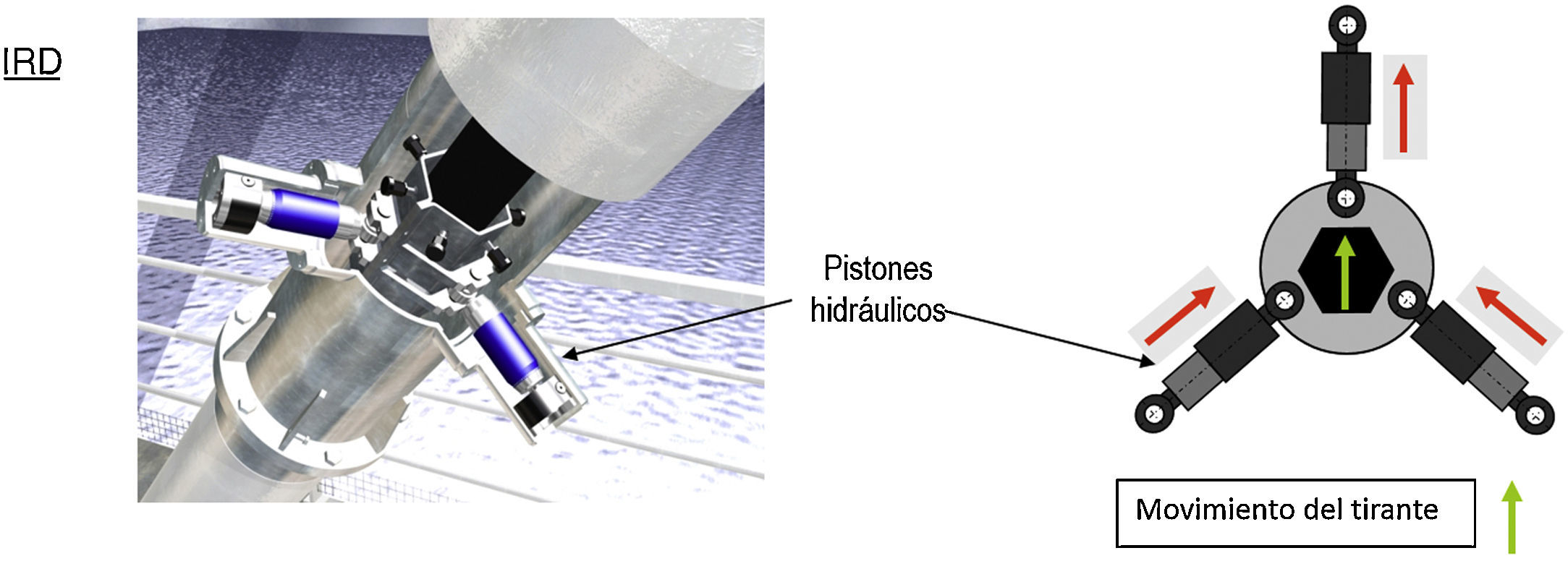

Los amortiguadores IRD están compuestos por 3 pistones hidráulicos rotulados en ambos extremos distribuidos a 120¿ alrededor del haz de cordones y conectados al tubo guía. El amortiguador es diseñado con una curva de amortiguamiento calibrado (fig. 7).

Los amortiguadores hidráulicos son estables frente a las variaciones de temperatura y su rango de eficacia va desde vibraciones con amplitudes menores a 10mm hasta la máxima de cálculo que es la suma de:

- a.

Amplitud máxima de vibración a media luz de tirante (Ecuación 2)

- b.

Giros de servicio bajo combinación frecuente

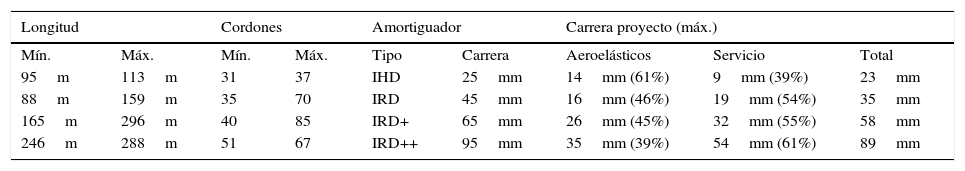

Los amortiguadores se tuvieron que diseñar de carrera ampliada para ser capaces de amortiguar las vibraciones aeroelásticas de los propios cables así como consecuencia de los movimientos del tablero en servicio (tabla 2).

Distribución carreras

| Longitud | Cordones | Amortiguador | Carrera proyecto (máx.) | |||||

|---|---|---|---|---|---|---|---|---|

| Mín. | Máx. | Mín. | Máx. | Tipo | Carrera | Aeroelásticos | Servicio | Total |

| 95m | 113m | 31 | 37 | IHD | 25mm | 14mm (61%) | 9mm (39%) | 23mm |

| 88m | 159m | 35 | 70 | IRD | 45mm | 16mm (46%) | 19mm (54%) | 35mm |

| 165m | 296m | 40 | 85 | IRD+ | 65mm | 26mm (45%) | 32mm (55%) | 58mm |

| 246m | 288m | 51 | 67 | IRD++ | 95mm | 35mm (39%) | 54mm (61%) | 89mm |

Las cuantías colocadas han sido:

- •

20 amortiguadores tipo IHD con carreras de ±25mm.

- •

48 amortiguadores tipo IRD con carreras de ±45mm.

- •

88 amortiguadores especiales tipo IRD+ con carreras de ±65mm.

- •

20 amortiguadores especiales tipo IRD++ con carreras de ±95mm.

Los amortiguadores mencionados anteriormente se instalan a una distancia del anclaje inferior (Lb) y dependiendo de la longitud del tirante y de esa distancia facilitan un amortiguamiento. Las distancias mínimas recomendadas son:

- •

Para los IHD y su anclaje inferior es del 1,5% de la longitud del tirante.

- •

Para los IRD y su anclaje inferior es del 2% de la longitud del tirante.

Por otro lado, su decremento logarítmico también es función del grado de excitación de la estructura, pero con orden de magnitud se puede decir que:

- •

El IHD normalmente se propone para tirantes de longitud menor de 150m.

- •

El IRD normalmente se propone para tirantes de longitud de hasta 300m.

La eficiencia de un amortiguador, el tipo o los parámetros de viscosidad se ajustan a cada tirante (según su masa, longitud, tensión, área, temperatura, Lb…) (fig. 9).

1.4Durabilidad y mantenimientoUno de los principales elementos resistentes de un puente atirantado, junto con el tablero y las torres, son los tirantes, por ello es necesario garantizar su comportamiento y durabilidad a lo largo de la vida útil de la estructura. Existen numerosas recomendaciones acerca de los requerimientos a exigir a los sistemas de tirantes, y el sistema H2000 de Freyssinet cumple los más exigentes.

Los sistemas de tirantes han evolucionado desde los sistemas iniciales inyectados con lechada de cemento o sin vaina global con puestas en obra mediante grandes medios auxiliares y sin amortiguadores, hasta los sistemas actuales con triple barrera de protección (galvanizado, cera, PEAD), vaina global, sustituibles, con filtros integrados, instalaciones cordón a cordón mediante Isotension® y amortiguadores hidráulicos. Dotando así a los tirantes de las características técnicas y la durabilidad requerida, con unos costes de mantenimiento e inspecciones mínimas, y pudiendo garantizar una vida útil, acorde a la estructura, de 100años.