Dentro del Plan de Recuperación Ambiental del estuario superior de la ría de Oka, se acordó la ejecución de una pasarela que completara el recorrido peatonal entre las localidades de Gernika-Lumo y Kortezubi. En este artículo se describen las distintas alternativas estudiadas y el diseño finalmente escogido, consistente en una viga continua metálica de sección cajón en acero corten con un vano principal de 28,40m. Se presentan aspectos del diseño y del dimensionamiento de la estructura que se han considerado de interés.

As part of the Plan for the Regeneration of the upper part of the firth of Oka, it was decided to build a pedestrian bridge which would give continuation to the footpath between the towns of Gernika-Lumo and Kortezubi. This article describes the various alternatives studied and the design that was finally chosen. The footbridge is a weathering steel box girder, with a main span of 28,40m. Several aspects of design and dimensioning are also included in this paper.

En este artículo se describe la nueva pasarela ejecutada en la Reserva de la Biosfera de Urdaibai, englobada dentro de un Plan de Recuperación Ambiental y Puesta en Valor del estuario superior de la ría de Oka. Actualmente las dos márgenes de la ría estaban solamente comunicadas entre sí en la localidad de Gernika-Lumo, quedando todo el ámbito del estuario dividido en toda su longitud en dos márgenes independientes (fig. 1). Con el objeto de poder acercar las 2 márgenes y dotarlas de un uso peatonal y ciclista, se propone la construcción de una pasarela. El diseño y el proyecto de esta estructura fueron realizados por SILGA.

2Estudio de alternativasEl estuario superior de la ría de Oka es una zona Reserva de la Biosfera con alta importancia ambiental y donde las actuaciones llevadas a cabo tienen que buscar la integración y el mínimo impacto posible. Los criterios de mínima intrusión en el paisaje, a través de la esbeltez de la estructura, los materiales empleados y los acabados, fueron los predominantes en el estudio de alternativas. Estas consideraciones, junto con las ventajas constructivas de la solución de viga metálica frente a otras, fueron decisivas en la elección final de esta tipología.

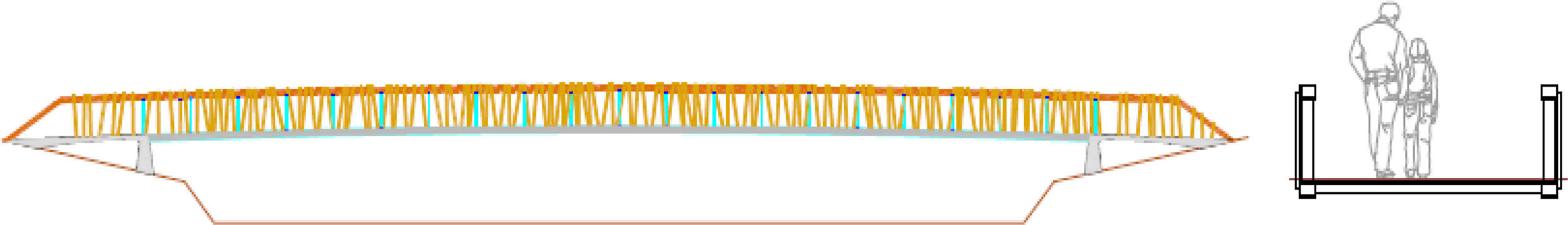

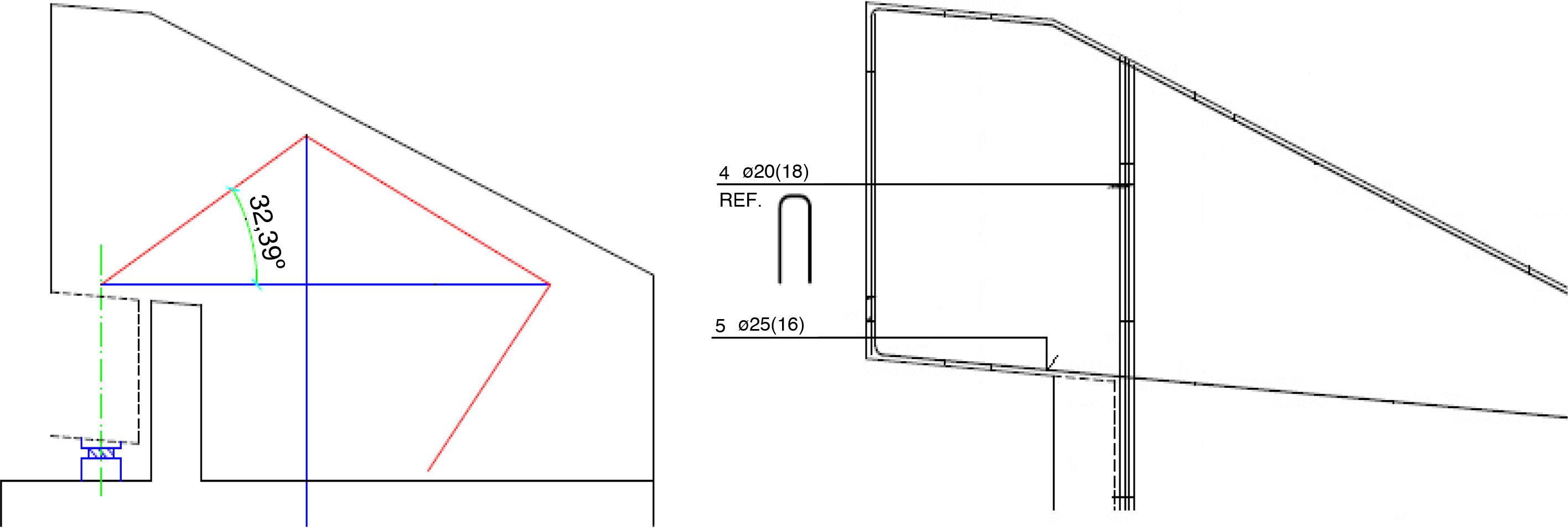

Entre las primeras ideas, se consideró la alternativa de una celosía metálica que salvara la luz principal de 28,00m con 2 vanos laterales de 3,35m y en la que la barandilla era parte resistente de la estructura (fig. 2). Se planteó una sección abierta en U, con un perfil tubular como cordón superior y que a su vez hacía las veces de pasamanos, y otra sección tubular como cordón inferior. Se disponían vigas transversales cada cierta distancia que soportaban el entarimado y dotaban a la sección de rigidez transversal. Los montantes verticales y las diagonales que completaban la celosía quedaban ocultos tras un revestimiento de madera que representaba la vegetación del entorno. En esta primera idea, esos principios de ligereza y mínima intrusión eran los más representativos.

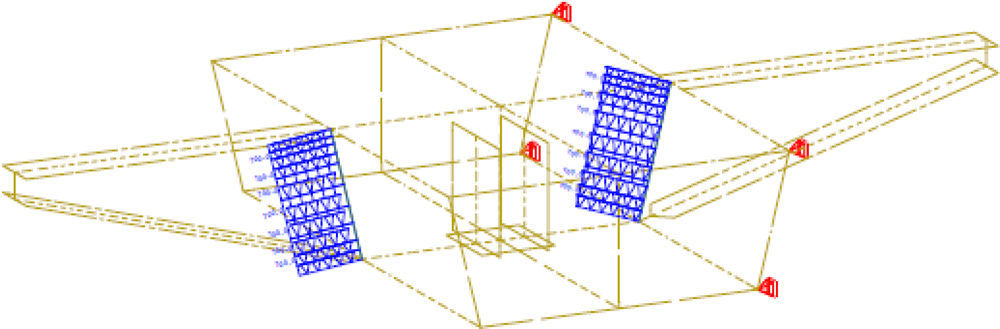

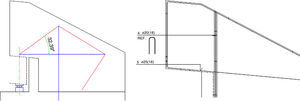

Otra de las soluciones propuestas mantenía la misma distribución de luces pero cambiaba el mecanismo resistente. La viga principal incluía un nervio central de canto variable que quedaba en el interior de la pasarela, provocando esa sensación de esbeltez de la que se hablaba al principio. Pero la peculiaridad principal de este diseño tenía que ver con la forma de ejecución y, en consecuencia, con su forma de resistir los esfuerzos. Al construirse inicialmente biapoyada, dejando los dos voladizos libres, funcionaba como una viga isostática simplemente apoyada frente a acciones permanentes y de peso propio. Los apoyos de los vanos laterales se colocaban posteriormente, y solo reaccionaban cuando entraban las sobrecargas y la temperatura. Las dos representaciones (fig. 3) que se incluyen a continuación siguen este esquema estructural.

Esta tipología de viga metálica con canto variable fue el diseño finalmente escogido. Sin embargo, debido a condicionantes geométricos por cota máxima de avenidas, la altura definitiva a la que debía situarse la rasante en su punto más desfavorable era de 2,35m con respecto a los caminos existentes. Esta circunstancia obligaba a tener que estudiar cómo elevar la pasarela hasta esa cota, por lo que el mecanismo resistente con los dos voladizos laterales no era posible.

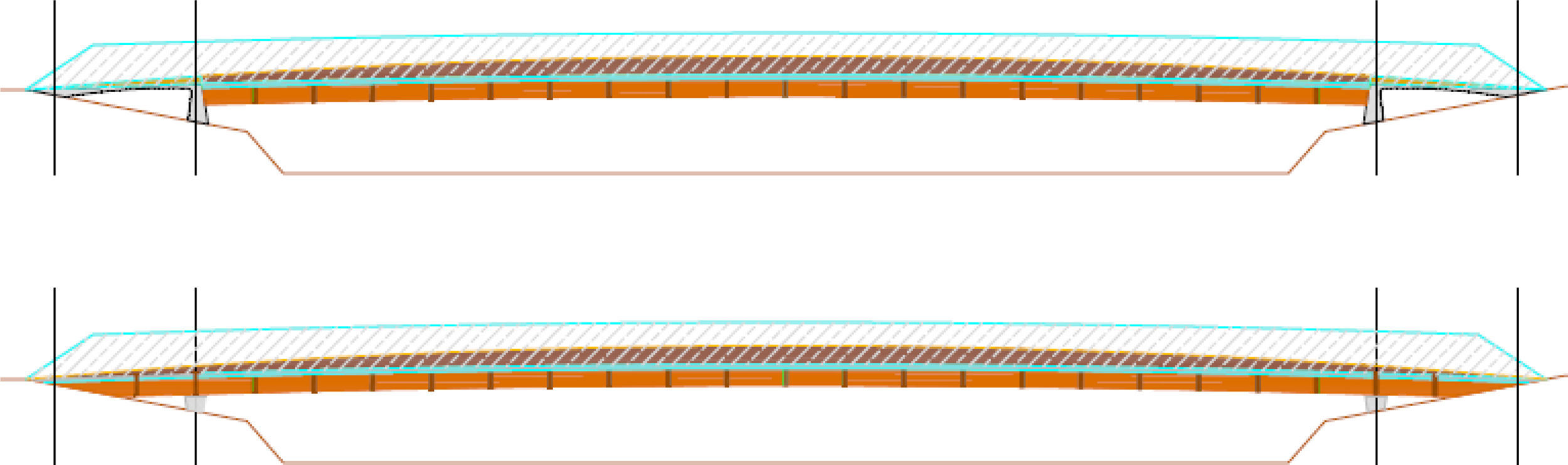

La primera posibilidad consistía en recrecer el camino actual, mediante la ejecución de unos rellenos en las márgenes de la ría. Esto afectaba a una importante longitud de camino, modificando la configuración actual del paseo. Se planteó una solución de 3 vigas metálicas, isostáticas, de 4,00-28,40-9,00m de luz (fig. 4). Las pilas se diseñaron con una sección elíptica que se incrementaba con la altura.

La segunda alternativa planteaba ejecutar rampas de acceso en ambas márgenes, paralelas al curso de la ría y que permitían acceder a la cota de la pasarela sin afectar al camino existente. Para el diseño de estas rampas y de las dimensiones de los descansillos se siguieron las prescripciones recogidas en la normativa de accesibilidad vigente [1]. La solución también consistía en una viga metálica, en este caso continua, y de 6 vanos (fig. 5). Finalmente se optó por esta segunda opción, ya que se conseguía una mejor integración en el entorno, al evitarse la ejecución de unos rellenos que modificaban el camino actual.

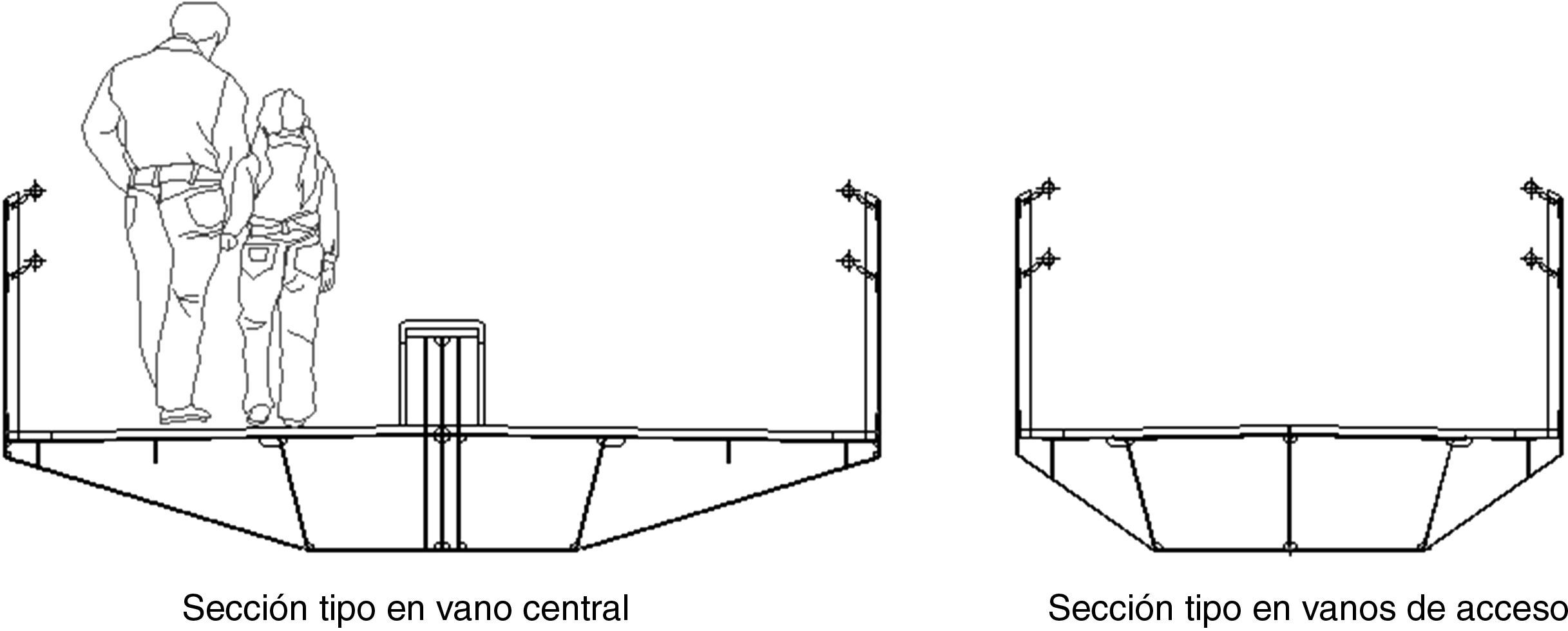

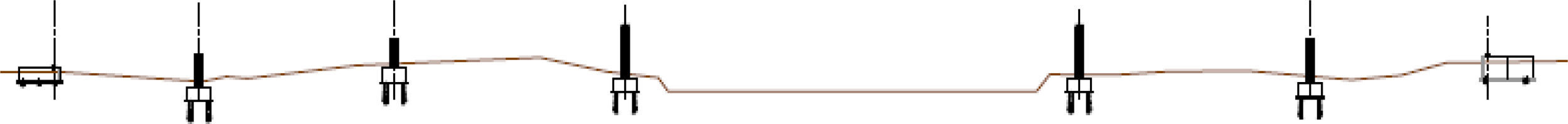

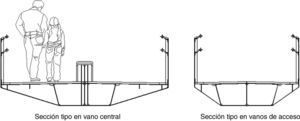

3Descripción de la estructuraLa tipología escogida es un cajón de acero tipo corten con un vano principal de 28,40m de largo y 3 vanos de acceso de 8,00-10,00-10,00m en la margen izquierda y 2 vanos de 10,00-10,00m en la margen derecha.

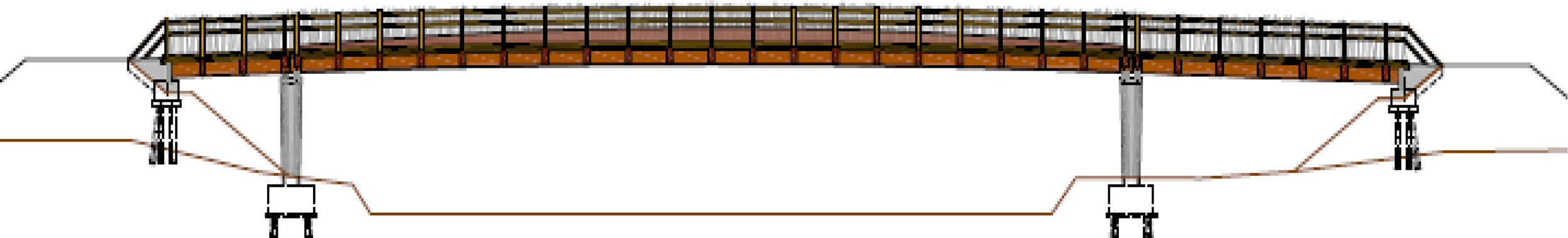

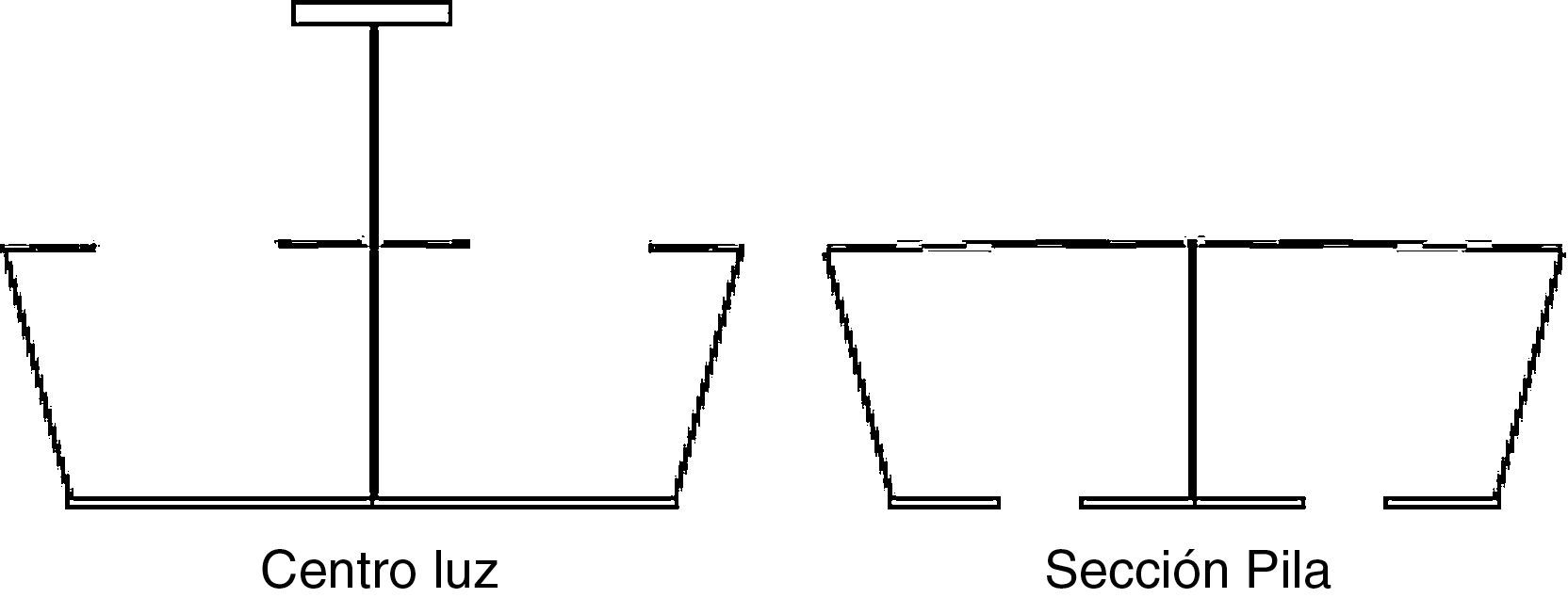

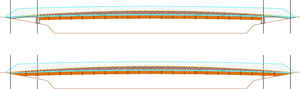

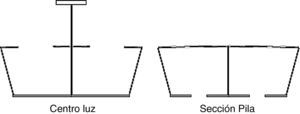

El cajón de los vanos de acceso está formado por una platabanda inferior de 1,15m de ancho y 15mm de espesor, una platabanda superior de 1,40m de ancho y 10mm, 2 almas laterales de 8mm de espesor y un alma central de 10mm de espesor, con un canto constante de 0,50m. Este mismo cajón salva la luz central de 28,40m, pero con el añadido de un nervio central de 300mm de anchura y 40mm de espesor (fig. 6). Esta es quizá la mayor singularidad de la estructura. El hecho de que este nervio central discurra por el interior de la pasarela, oculto bajo el revestimiento de madera, provoca en el peatón una gran sensación de ligereza y esbeltez. Se consigue que la variación de canto de la sección, necesaria para resistir los esfuerzos en centro luz, quede minimizada, y la apariencia es de una estructura muy ligera que se integra en el entorno del estuario. Además, debido al revestimiento de madera, el elemento resistente principal se convierte también en ornamental, pudiendo ser utilizado por los peatones a modo de asiento o como parte del entarimado del suelo, como se aprecia en las figuras 7 y 8. El canto total de la sección en este vano central varía desde los 0,50m en la sección de pilas hasta los 0,95m en centro luz.

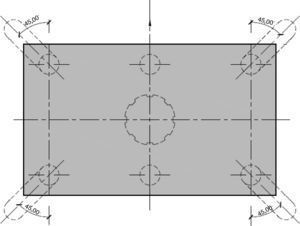

La anchura de la plataforma es de 3,72m en el vano principal y de 2,32m en los vanos de acceso. Se han dispuesto costillas y diafragmas de 8mm de espesor cada 1,40m para dotar a la sección de rigidez transversal y servir de soporte para el entarimado de madera y la barandilla (fig. 9). Con el mismo fin, se disponen unos rigidizadores longitudinales en los extremos de la sección de 76 y 104mm de alto y de 8mm de espesor, con una platabanda inferior de 173×8 mm, formando una viga de borde, y otro rigidizador longitudinal intermedio de 92×8 mm.

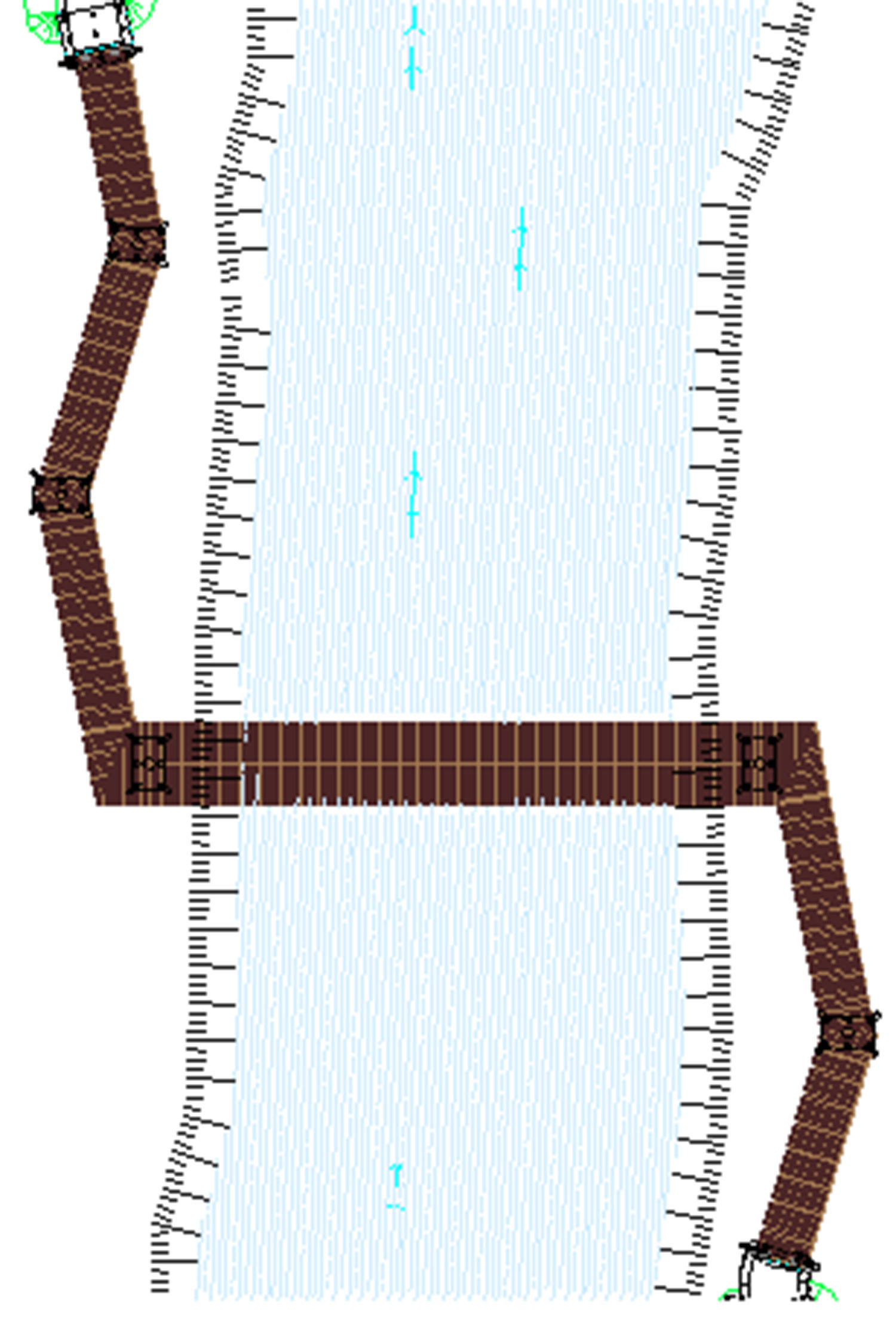

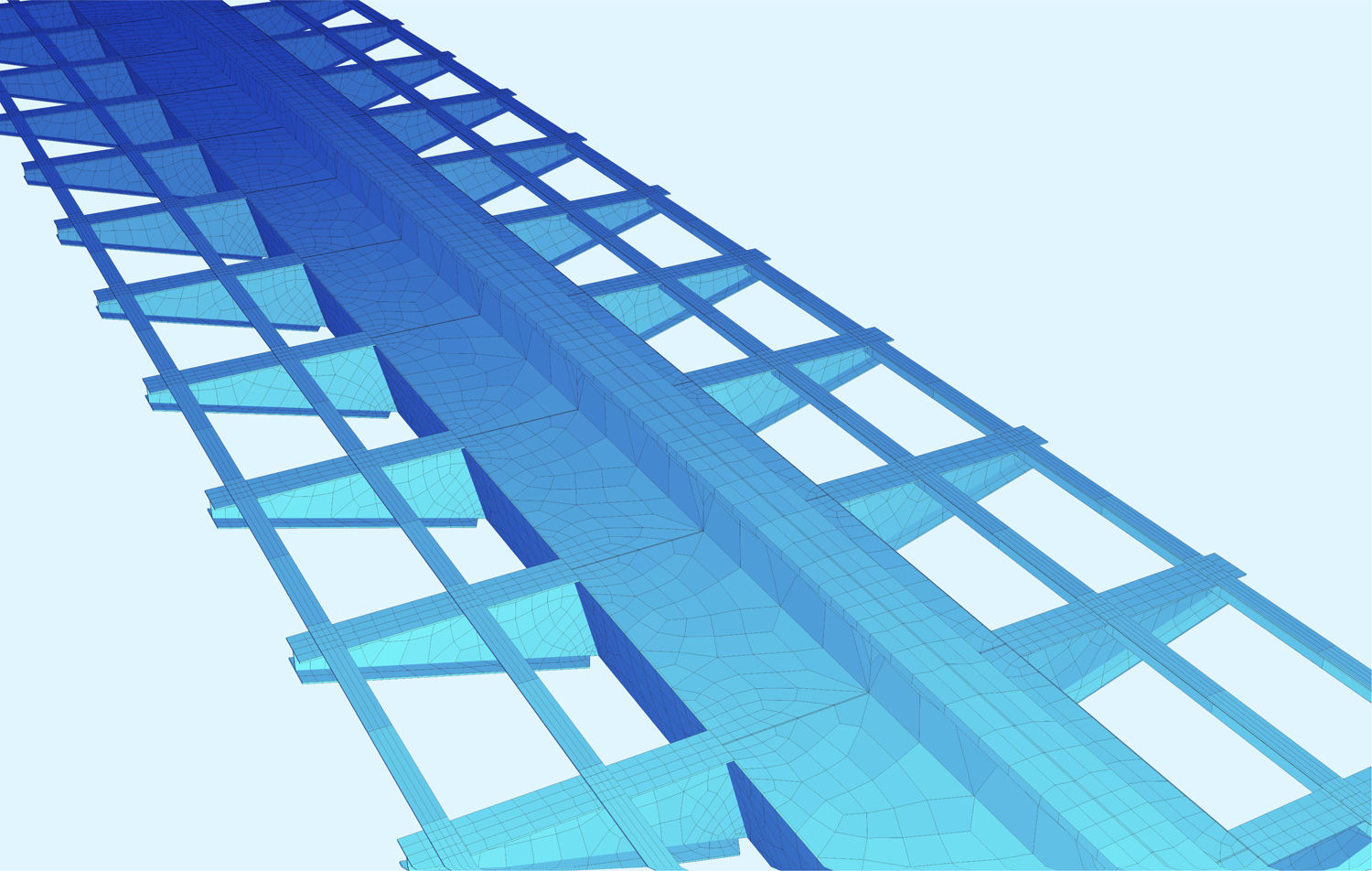

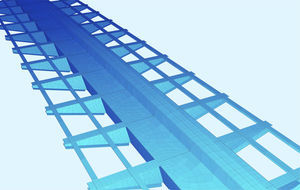

Para el dimensionamiento de la estructura, se realizó un modelo completo de la pasarela tipo pórtico 3D en el que se incluían las pilas con su sección real y las rigideces de los neoprenos. De esta forma se obtienen correctamente las reacciones horizontales y verticales en los apoyos que posteriormente se utilizarán para el dimensionamiento de la subestructura y de los propios neoprenos según EN 1337-3 [2]. La viga se dimensiona en ELU, teniendo en cuenta las reducciones de sección por abolladura de chapas según RPX-95 [3], ya que la sección se clasifica como esbelta (fig. 10). Se considera en el cálculo la interacción de esfuerzos.

Para los elementos transversales, como costillas, jabalcones, etc., se realiza un modelo adicional de placas (fig. 11) donde se comprueba que las tensiones en estado límite último en todos los elementos están por debajo de los límites recogidos en la normativa [3].

A la hora de definir esta solución final con el nervio central, además de las comprobaciones relativas a estado límite último, se hizo hincapié en el estado límite de vibraciones según [3]. Se garantiza que no existen vibraciones siempre que la aceleración vertical en cualquier punto sea inferior a 0,5*√fo, siendo fo la frecuencia del primer modo de vibración, que en este caso era de 3Hz. De forma simplificada, dicha condición se cumple siempre que la flecha estática producida por el paso de un peatón de 0,75kN sea inferior a los valores máximos establecidos en [3]. Por lo tanto, la rigidez de la estructura no solo viene limitada por el cálculo a flexión de la viga, sino también por criterios de funcionalidad.

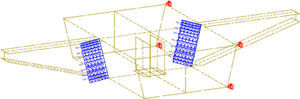

Los diafragmas de pilas son de 8mm de espesor. Para el dimensionamiento de estos elementos se realizaron unos modelos de cálculo de elementos finitos donde se reproducía su geometría fielmente (fig. 12). Para asemejar su comportamiento lo mejor posible a la realidad, se introduce la reacción vertical máxima en ELU como una carga lineal por las almas del cajón, y al área ocupada por el neopreno se le dan condiciones de apoyo vertical. Así se obliga a que la carga exterior se transmita desde las almas hasta los apoyos. Además, con esta forma de análisis se evitan errores numéricos producidos por cargas concentradas en nudo.

Las pilas son de hormigón armado, de sección circular de 0,50m de diámetro y con rehundidos de 2mm de profundidad, y constan de una armadura longitudinal de 10Φ25 las principales y 10Φ16 el resto. La altura máxima es de 2,80m. Al igual que en el resto de la estructura, se intenta interferir lo mínimo posible en el entorno utilizando una sección de mínima anchura y de buen comportamiento hidráulico. Los apoyos son neoprenos anclados circulares de 350mm de diámetro y 55mm de espesor neto en las pilas principales, y de 250mm de diámetro y 40mm de espesor neto el resto. Se han dispuesto dos rigidizadores verticales adicionales en los diafragmas de pilas, encima de los apoyos, de 400×200 mm y de 20mm de espesor.

La investigación del subsuelo consistió en la perforación de dos sondeos geotécnicos complementados con dos ensayos de penetración dinámica D.P.S.H. Se concluyó que el terreno está formado por una cobertera de suelos aluviales-estuarinos apoyados sobre el macizo rocoso de edad triásica. A una profundidad media de 20,00m se encuentra el macizo rocoso formado por materiales identificados como arcillas, arenas y gravas. Se planteó la posibilidad de ejecutar una cimentación superficial con una mejora del terreno para minimizar los asientos producidos por el peso de la estructura y de las sobrecargas. La complejidad en la ejecución desestimó esta opción y se optó finalmente por una cimentación profunda con micropilotes.

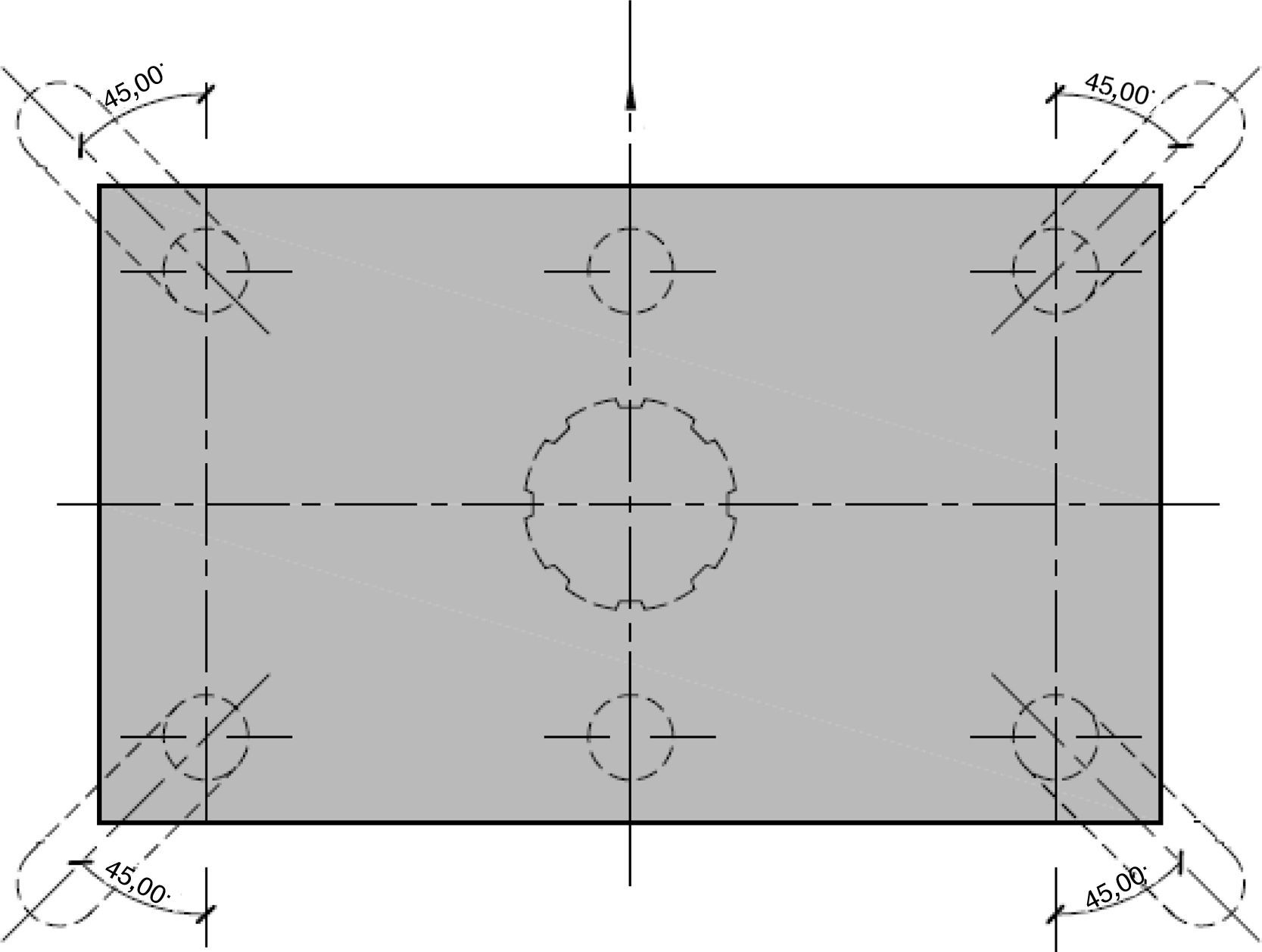

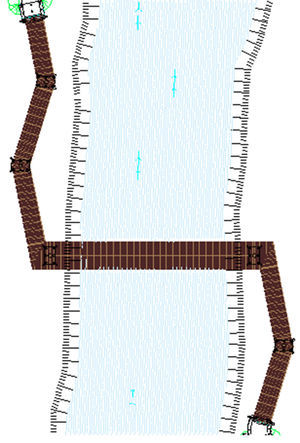

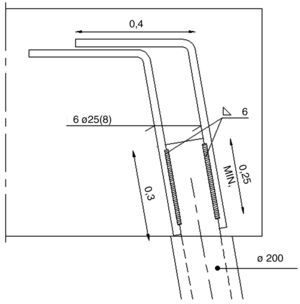

Para un correcto comportamiento, debían empotrarse en la roca a partir de los 25-30m, nivel geotécnicamente resistente para poder considerar la resistencia por fuste, con un valor de Rf=1,20kg/cm2. No se tuvo en cuenta la resistencia por punta por la posibilidad de que la roca presentara zonas karstificadas o de debilidad debido a su naturaleza y no suponer un gran aumento en la capacidad global del micropilote. Siguiendo todas estas consideraciones, se proyecta un encepado de 2,50×1,50×0,75 m con 6 micropilotes de 200mm de diámetro, tubo metálico interior de 127×12mm y límite elástico 355N/mm2, con una longitud mínima de 34m (mínimo empotramiento en roca de 4m). Se disponen en el encepado buscando un pórtico intraslacional capaz de resistir fácilmente frente a esfuerzos horizontales. Para ello los micropilotes de las esquinas se diseñan en diagonal, a 45° en planta (fig. 13).

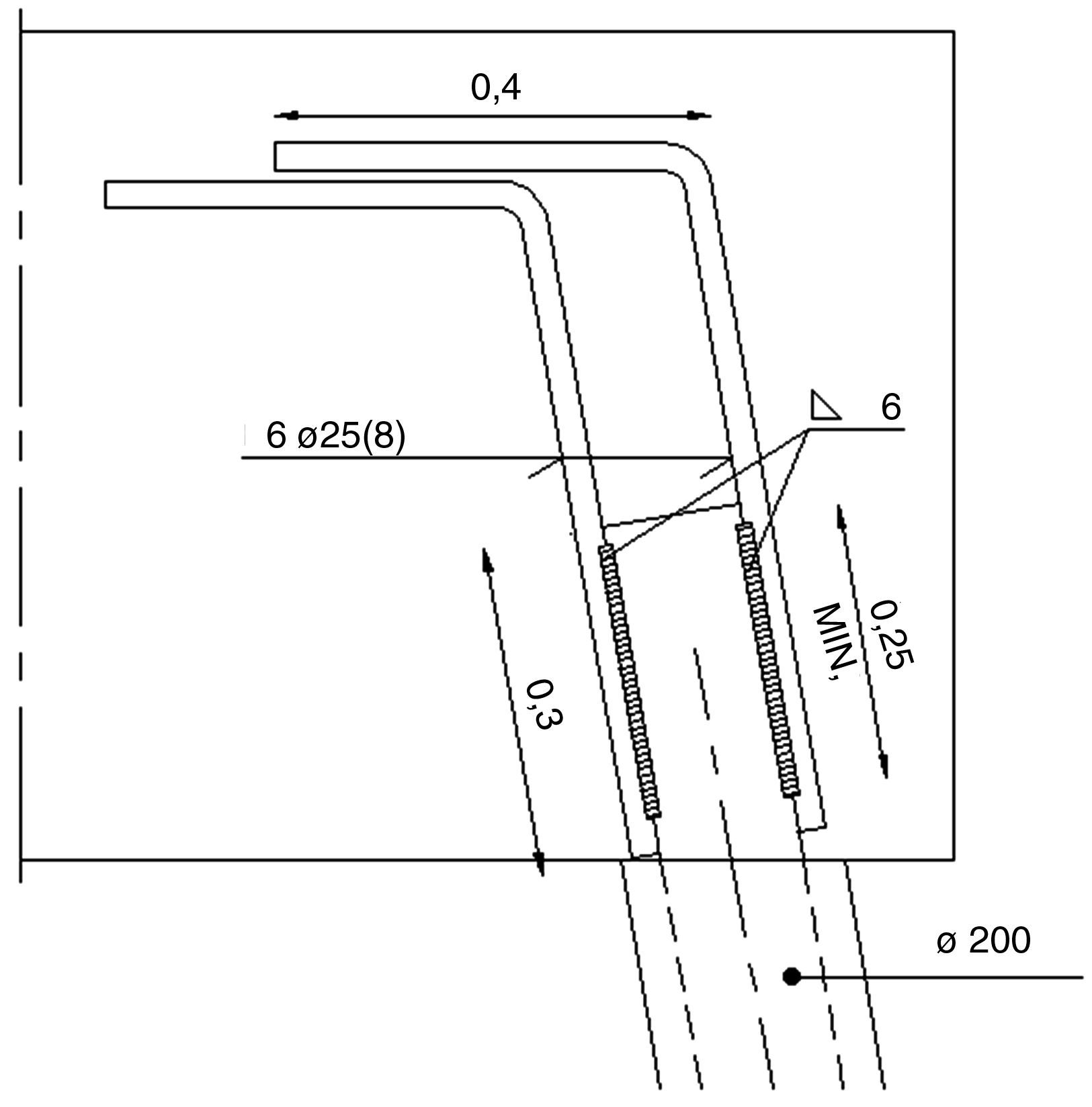

Adicionalmente, de cara a conseguir ese funcionamiento tipo pórtico, es muy efectivo dar una pequeña inclinación a los micropilotes, obligando a que trabajen lo máximo posible frente a esfuerzos axiles y reduciendo los esfuerzos cortantes y los momentos flectores que tanto penalizan la sección estructuralmente [4]. En este caso se proyectaron con una inclinación en alzado de 10°. Además, es fundamental diseñar un correcto anclaje de los micropilotes en el encepado para garantizar que la transmisión de esfuerzos entre ambos elementos sea adecuada. Este anclaje se ejecutó mediante 6 barras de diámetro 25 soldadas al tubo una longitud de 25cm (fig. 14).

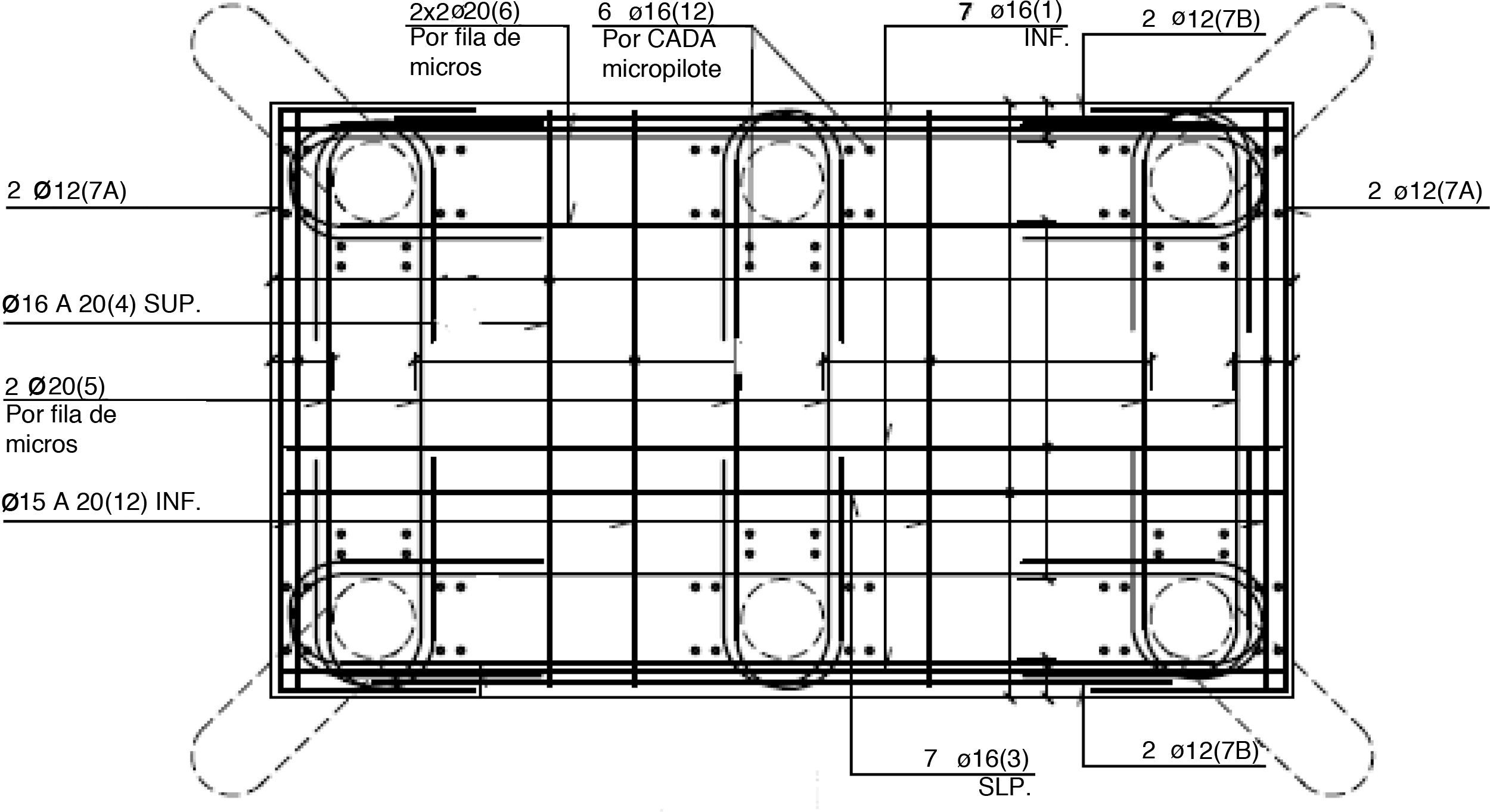

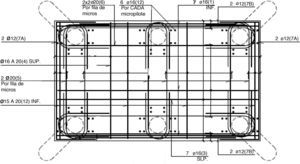

En el encepado, la armadura principal se coloca zunchando los micropilotes entre sí, con unas barras dobladas en forma de lazos. Se disponen bandas de 4Φ25 por fila de micropilotes en sentido trasversal y bandas de 2Φ25 en longitudinal (fig. 15).

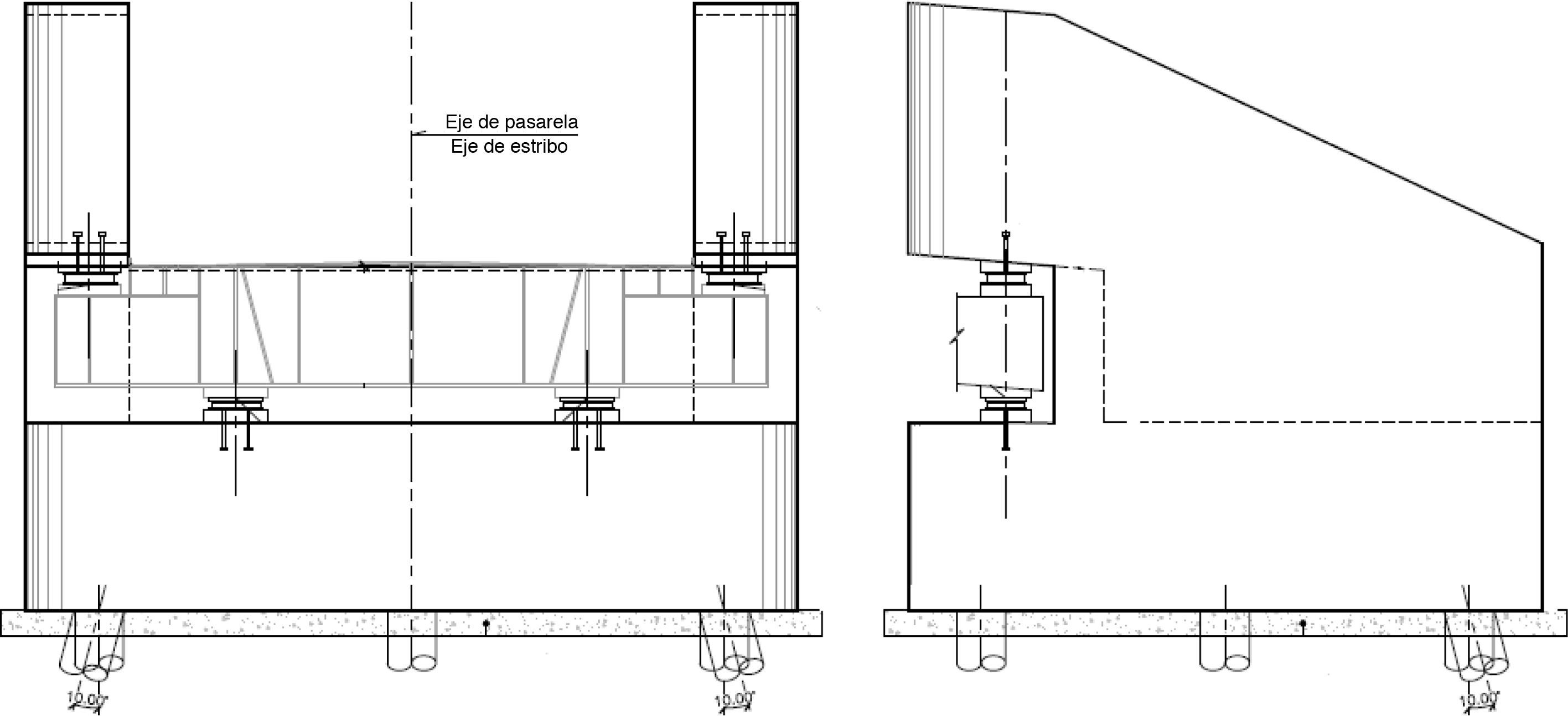

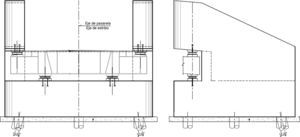

Los estribos de ambos márgenes son cargaderos sobre micropilotes. La distribución de luces de los vanos y la forma en planta de la pasarela producen reacciones de levantamiento en los apoyos, ya que la flexión del vano principal se convierte en momentos torsores importantes en los vanos de acceso. Dado que las tracciones son elevadas y que en este caso la separación de los apoyos no elimina el problema, se opta por realizar estribos con apoyos inversos (fig. 16). Es una forma eficaz y limpia de asegurar la estabilidad de la estructura. De esta forma, buscando la continuidad de la barandilla de la pasarela, se definen sendos bloques de hormigón de 42cm de ancho que van disminuyendo en altura conforme nos alejamos de la pasarela y que tienen la doble función de impedir el levantamiento de los apoyos y de proteger a los peatones y ciclistas de caídas hacia el terraplén, como se puede apreciar en la figura 17.

El dimensionamiento de dichos macizos de hormigón se realiza con un modelo de bielas y tirantes al tratarse de una región D. A continuación se incluye el mecanismo resistente considerado, similar al de un caso de viga apoyada en media madera [5]. La biela diagonal de compresión que contrarresta la reacción de los neoprenos es equilibrada por dos tirantes, uno en horizontal de 5Φ25 y otro vertical formado por cuatro lazos de Φ20 (fig. 18).

Los diafragmas de los estribos tienen una anchura de 5,85m y se analizan mediante modelos de elementos finitos, al igual que en el caso de las pilas. En este caso, existen dos mecanismos resistentes diferentes en función de si los apoyos se intentan despegar o no, ya que los apoyos que reaccionan serán los superiores o los inferiores. Se distribuyen rigidizadores verticales para la colocación de gatos en una futura sustitución de los apoyos y para cargas concentradas encima de los apoyos. Estos se disponen anclados.

La cimentación se realiza mediante encepados de hormigón de 2,60×3,16×0,75 m con 9 micropilotes de 200mm de diámetro, tubo metálico interior de 127×12mm y límite elástico 355N/mm2, con una longitud de 34m (mínimo empotramiento en roca de 4m). Al igual que en las pilas, se disponen formando pórticos intraslacionales y con una inclinación de 10° en alzado.

El revestimiento de madera y el diseño de la barandilla toman como referencia la vegetación del lugar buscando una adecuada inserción en el entorno (fig. 19). La barandilla está formada por pasamanos de madera y pletinas de acero corten soldadas a la viga del tablero. En la colocación del revestimiento del entarimado del suelo se han utilizado perfiles laminados tipo «L» para fijar su posición en la zona del nervio central y se ha añadido una banda antideslizante para minimizar el riesgo de resbalamiento. Los accesos, así como los estribos y las pilas, también se han forrado de madera.

4Proceso constructivoEl proceso constructivo de la pasarela es el usual para este tipo de estructuras. Para el acopio de materiales y maquinaria estándar se utilizaron los accesos existentes a través de la margen izquierda, que consistían en pasarelas de madera de 16,50m de longitud y que soportaban aproximadamente 50 toneladas de peso. Debido a esta limitación, la grúa necesaria para colocar la estructura metálica no se podría transportar por el mismo sitio, y hubo que utilizar un acceso provisional utilizando la carretera que une Gernika-Lumo con Bermeo hasta la zona de la depuradora, donde se enlaza con el camino junto a la ría. La estructura metálica se construye íntegramente en taller, siguiendo los planos del proyecto y las contraflechas de ejecución.

En la fase inicial (fig. 20) se realizaron todas las excavaciones y cimentaciones. Los estribos se hormigonan solo en una primera fase hasta la cota superior de los encepados y las pilas se ejecutan en toda su altura.

El transporte de la estructura metálica del tablero se hace por el acceso de la margen izquierda. Con la ayuda de la grúa se coloca el primer vano de ambos márgenes. Una vez situado, se ejecutan los estribos en una siguiente fase (fig. 21), para así garantizar la estabilidad de la estructura durante el montaje a través del mecanismo de apoyos inversos (fig. 22).

En sucesivas fases se colocan los distintos vanos de la estructura metálica revisando las soldaduras (figs. 23-25).

Finalmente, se colocaron los entarimados de madera y las barandillas y se realizó la prueba de carga. Consistía en una carga de 2,40kN/m2 extendida en todo el ancho de la pasarela y realizada en 2 escalones, cargando primero un semiancho y a continuación el siguiente. Para cada escalón de carga se esperaba un mínimo de 20min hasta la estabilización de las flechas. Los valores obtenidos en el cálculo coincidieron con los medidos durante la prueba.

5ConclusionesUna vez ejecutada la pasarela, podemos decir que se han cumplido los objetivos de mínimo impacto e integración en el paisaje que nos planteamos cuando comenzamos a estudiar las posibles alternativas. El proyecto se englobaba dentro de un Plan de Regeneración y Puesta en Valor del estuario de la ría de Oka, por lo que creímos que era más importante tener en cuenta el lugar en el que se iba a ubicar, que un planteamiento que buscara una estructura sorprendente y novedosa. Soluciones del tipo arco o atirantadas, pese a su atractivo diseño, hubiesen provocado un impacto visual negativo en el entorno. El elemento principal en este proyecto debía ser el paisaje existente, y la intrusión generada por la nueva pasarela la mínima posible (figs. 26 y 27). Así lo entendimos nosotros.

La solución de viga metálica encaja con estos criterios. La esbeltez y los acabados conseguidos a través de los materiales han ayudado a que la estructura se integre perfectamente en el paisaje, pasando a ser parte del camino. Las rampas de acceso o los descansillos, y el nervio central del vano principal con el revestimiento de madera, entre otros detalles, invitan a pararse, sentarse y disfrutar del entorno, no siendo solo un lugar de paso, sino un lugar para estar (figs. 28 y 29). La idea no era solo comunicar los pueblos de Gernika y Kortezubi, sino acercarlos.

El Grupo Tragsa fue el adjudicatario de las obras, y el proyecto de la pasarela fue encargado a Boslan y Silga.