El objetivo principal de este trabajo consiste en proponer una alternativa más económica y viable para las uniones entre forjados de hormigón y pilares metálicos. La solución que se propone en este trabajo consiste en un grupo de pernos conectores destinados a transferir las solicitaciones desde los forjados de hormigón hasta los pilares metálicos; consiste en una unión primaria, que es válida tanto para vigas de hormigón como para losas, y que aporta numerosas ventajas respecto a las uniones habituales, entre las que se destaca la simplicidad, la posibilidad de industrialización, la seguridad y la alta capacidad de transmisión de cortante.

The main aim of this work is to propose an alternative beam-to-column joint for use in building structures. This novel solution consists of a group of headed studs, and has been conceived to connect reinforced concrete floors to steel columns. It is a primary structural joint and it can be used both in conventional concrete beams and in slabs. The alternative approach presented in this work offers significant benefits compared to conventional joints. Some of these advantages are regarding simplicity, industrialisation possibilities, shear strength capacity, as well as the excellent weld safety due to the use of headed studs.

El diseño de unión propuesto en este trabajo consiste en una unión primaria, capaz de transmitir las solicitaciones desde las vigas de hormigón hasta los pilares metálicos [1,2]. Cabe destacar que este diseño de unión es válido tanto para forjados de hormigón como para losas. Además, aporta numerosas ventajas respecto a las uniones habituales, entre las que se destaca la sencillez, la posibilidad de industrialización, la seguridad y la alta capacidad de transmisión de cortante, comparada con las uniones convencionales [3].

Actualmente, el tipo de uniones que se utiliza en estructuras de edificación están formadas por perfiles metálicos UPN soldados en crucetas a los pilares. Esta tipología requiere una exhaustiva labor de control y supervisión, esenciales para poder asegurar los niveles de seguridad requeridos [4,5]. Una de sus principales desventajas es su relación coste-seguridad.

2Propuesta de unión viga-pilarLos autores de este trabajo han desarrollado un nuevo diseño de unión viga-pilar utilizando las numerosas ventajas que ofrecen los pernos conectores; su geometría proporciona una alta capacidad para la resistencia de las tensiones tangenciales. La mayor ventaja de los pernos es el elevado nivel de seguridad, junto con la gran resistencia de su soldadura [6].

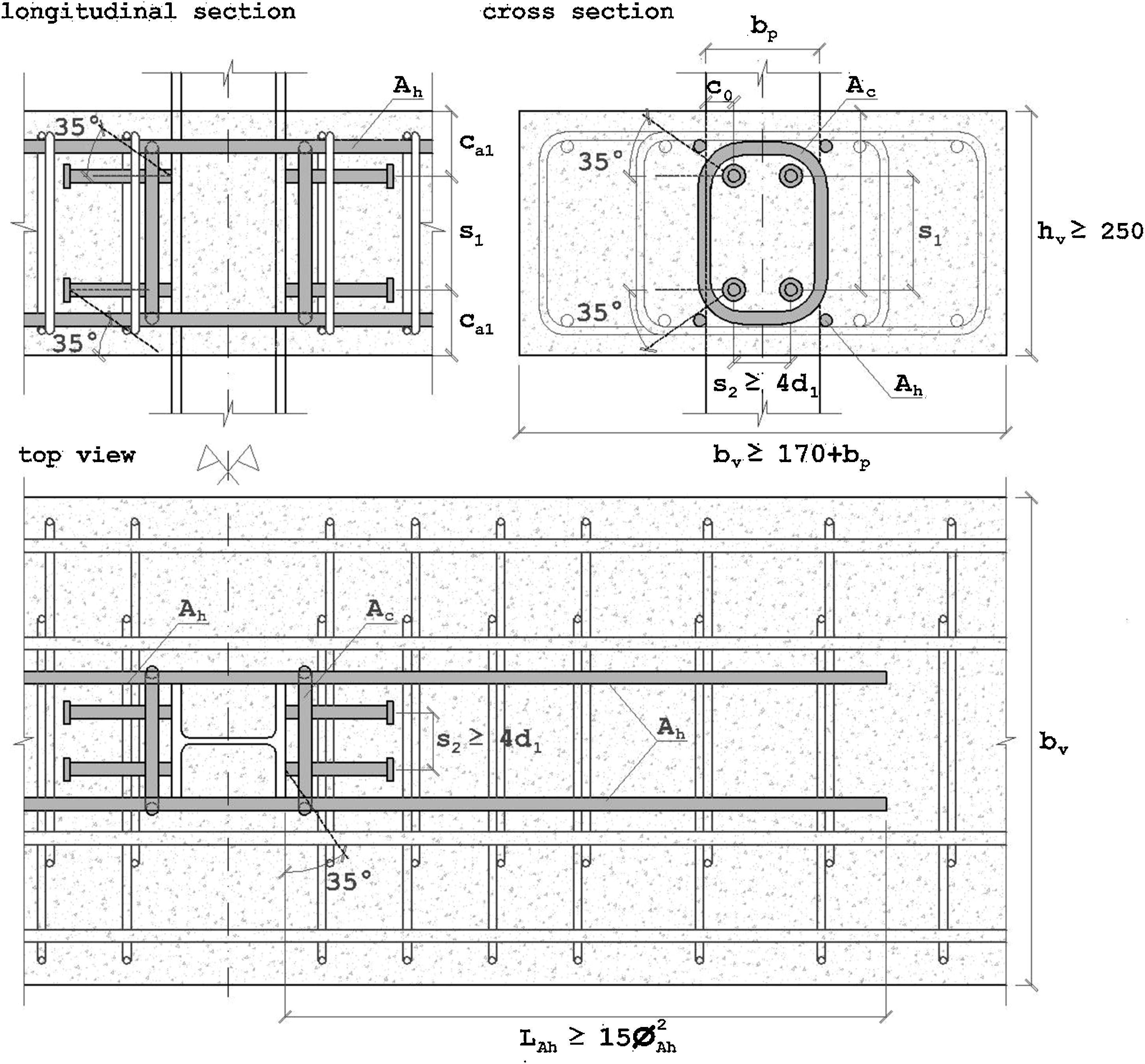

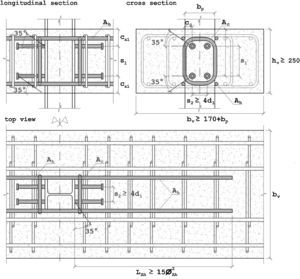

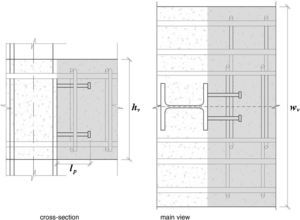

En la figura 1 se puede observar la unión propuesta, concebida para una viga continua de hormigón armado en una estructura de pilares metálicos.

2.1Especificaciones de la uniónLas uniones viga-pilar mediante pernos conectores deben estar compuestas por un mínimo de cuatro pernos para la transmisión del cortante. La dimensión de estos pernos no debe ser en ningún caso menor de 16mm de diámetro y 125mm de longitud, para cumplir con los mínimos normativos europeos [7].

La armadura horizontal Ah representada en la figura 1 ha sido diseñada principalmente para dotar a la unión de mayor resistencia frente al «fallo local» del hormigón. Se trata de una rotura bien conocida en anclajes, que sucede en las situaciones en las cuales existe proximidad a un borde libre, y se produce por el agotamiento de la capacidad resistente del hormigón.

La armadura Ac que rodea a los pernos conectores en la figura 1 se destina a evitar el fallo por «arrancamiento». Ambos modos de rotura son habituales en anclajes de hormigón y se encuentran recogidos en la normativa [8].

En esta unión los pernos conectores han sido destinados a transferir los esfuerzos de cortante desde la viga (o losa) hasta el pilar.

3Análisis por elementos finitosSe ha analizado mediante el método de elementos finitos (MEF) con Ansys un modelo en tres dimensiones del nudo entre una viga de hormigón y un pilar metálico, ambos unidos mediante pernos conectores.

En el modelo de unión estudiado se han introducido una serie de condiciones desfavorables para su comportamiento mecánico con el objetivo de facilitar los ensayos experimentales que se describen más adelante. Ejemplo de estas condiciones desfavorables son la interrupción en la continuidad de la armadura del hormigón; evitar embeber el pilar metálico dentro de la viga de hormigón; la reducida dimensión de los pernos conectores, etc.

La métrica de los pernos conectores utilizados es Ф10·100; se trata de los de menor calibre disponible en el mercado. Sus dimensiones son de dp1=10mm de diámetro y lp1=100mm de longitud. La fabricación del nudo con estos pernos proporcionará la menor resistencia posible y resulta así más apropiada para el posterior ensayo en laboratorio.

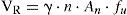

Cabe destacar que la capacidad resistente de la unión debida al fallo del acero no está limitada por las tensiones obtenidas en el análisis numérico por Ansys, sino que se encuentra limitada por la resistencia a cortante de los pernos conectores, calculada mediante (1), donde γ corresponde al factor de seguridad de 0,75 y 0,64, de acuerdo a la normativa [8] y [7], respectivamente; n es el número de pernos, An el área de la sección y fu la resistencia última del acero (450MPa).

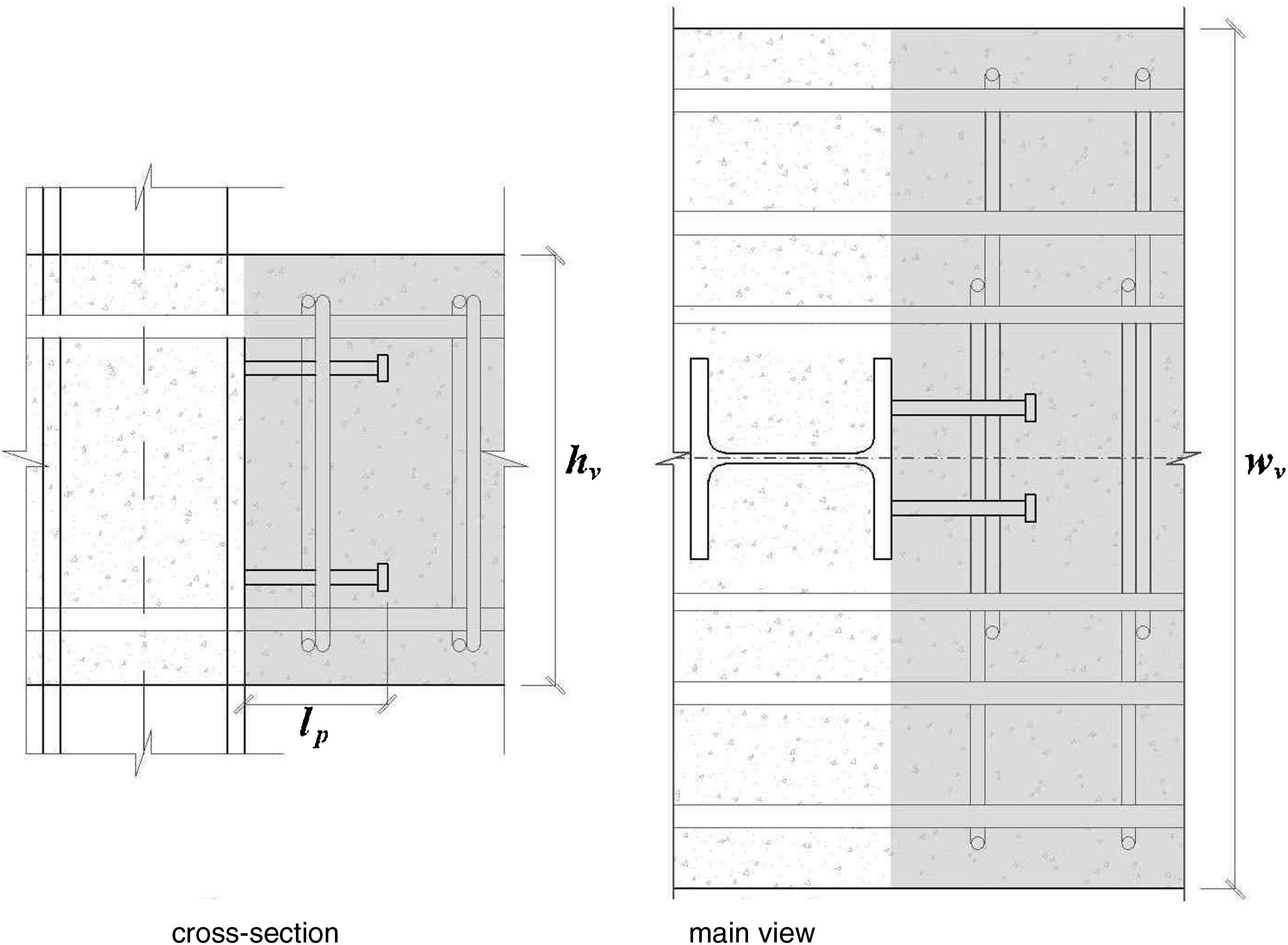

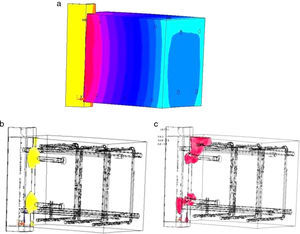

3.1Detalles del modelo de método de elementos finitosComo se ha indicado previamente, el análisis numérico sobre el comportamiento mecánico de la unión se ha realizado mediante el programa comercial Ansys. El modelo se ha construido a partir de la simplificación de la unión representada en la figura 2.

El acero de los pernos ha sido modelizado mediante el elemento de Ansys Solid-285. Se trata de un elemento lineal, elástico e isótropo que ha sido definido con un módulo de elasticidad de Es=210GPa y un coeficiente de Poisson de ν=0,3 (fig. 2).

El hormigón de la viga se ha modelizado mediante el elemento Solid-65. Este elemento se define mediante ocho nodos, con tres grados de libertad cada uno: traslación en los ejes x, y y z. Además, es capaz de simular la fisuración bajo esfuerzos de tracción y de aplastamiento bajo compresión.

El comportamiento del hormigón durante el periodo elástico se ha definido mediante un módulo de Young de Ec=20GPa y un coeficiente de Poisson de ν=0,2. Estos factores sirven para simular el hormigón en las primeras etapas, cuando las deformaciones son lineales.

Ansys analiza la deformación del hormigón suponiendo unidos los distintos nodos de los elementos. Sin embargo, es posible aplicar factores de reducción para simular la disminución de la capacidad a cortante que ocurre con la fisuración. Estos coeficientes, uno para fisuras abiertas y otro para fisuras cerradas, deben encontrarse dentro del rango 0<β≤1. En los modelos analizados se ha caracterizado un hormigón convencional mediante los factores βt=0,4 y βc=0,4.

Ansys simula la fisuración del hormigón modificando las ecuaciones constitutivas del hormigón durante el proceso de la fisuración, generando las superficies de fractura a partir de las fisuras. En los modelos realizados, el hormigón ha sido definido mediante los cinco parámetros de Willam&Warnke [9] para estudiar la fisuración que se puede producir en el hormigón en el proceso de transmisión de la carga desde la viga de hormigón hasta el pilar.

El primer valor corresponde a la resistencia característica del hormigón a compresión, fck, que ha sido tomado como 25MPa. El segundo es la resistencia a tracción ft y ha sido considerado como fck2/3=2,5MPa de acuerdo a la EHE [10].

La resistencia última a compresión biaxial fcb ha sido considerada como fcd, de acuerdo a [4], y la resistencia a compresión hidrostática uniaxial f1 y biaxial f2, han sido estimadas como 1,45fck y 1,725fck, de acuerdo a los manuales de Ansys sobre la simulación de modelos con materiales no lineales.

Los perfiles, pernos y armados de acero, y el hormigón de la viga del modelo que ha sido estudiado han sido mallados mediante elementos tetraédricos de tamaño variable. Los elementos de menor tamaño se han concentrado en las proximidades de las soldaduras de los pernos.

En la definición del modelo de unión, la simetría del nudo ha permitido realizar un modelo numérico simétrico con las consiguientes ventajas computacionales. De este modo, el modelo se compone por una cuarta parte del perfil HEB-140, de dos únicos pernos conectores y de media viga de hormigón, con sus respectivas armaduras.

Las condiciones de contorno aplicadas en el modelo consisten en coaccionar los desplazamientos verticales en los nodos de las secciones superior e inferior del pilar metálico. Obviamente, todos los desplazamientos perpendiculares a los planos de simetría han sido impedidos.

Los desplazamientos verticales de las secciones de las armaduras del plano central de simetría de la viga no han sido coaccionados para permitir la transmisión del esfuerzo cortante en los pernos.

Finalmente, la carga ha sido introducida mediante desplazamientos verticales en lugar de cargas para facilitar la convergencia en el cálculo de Ansys.

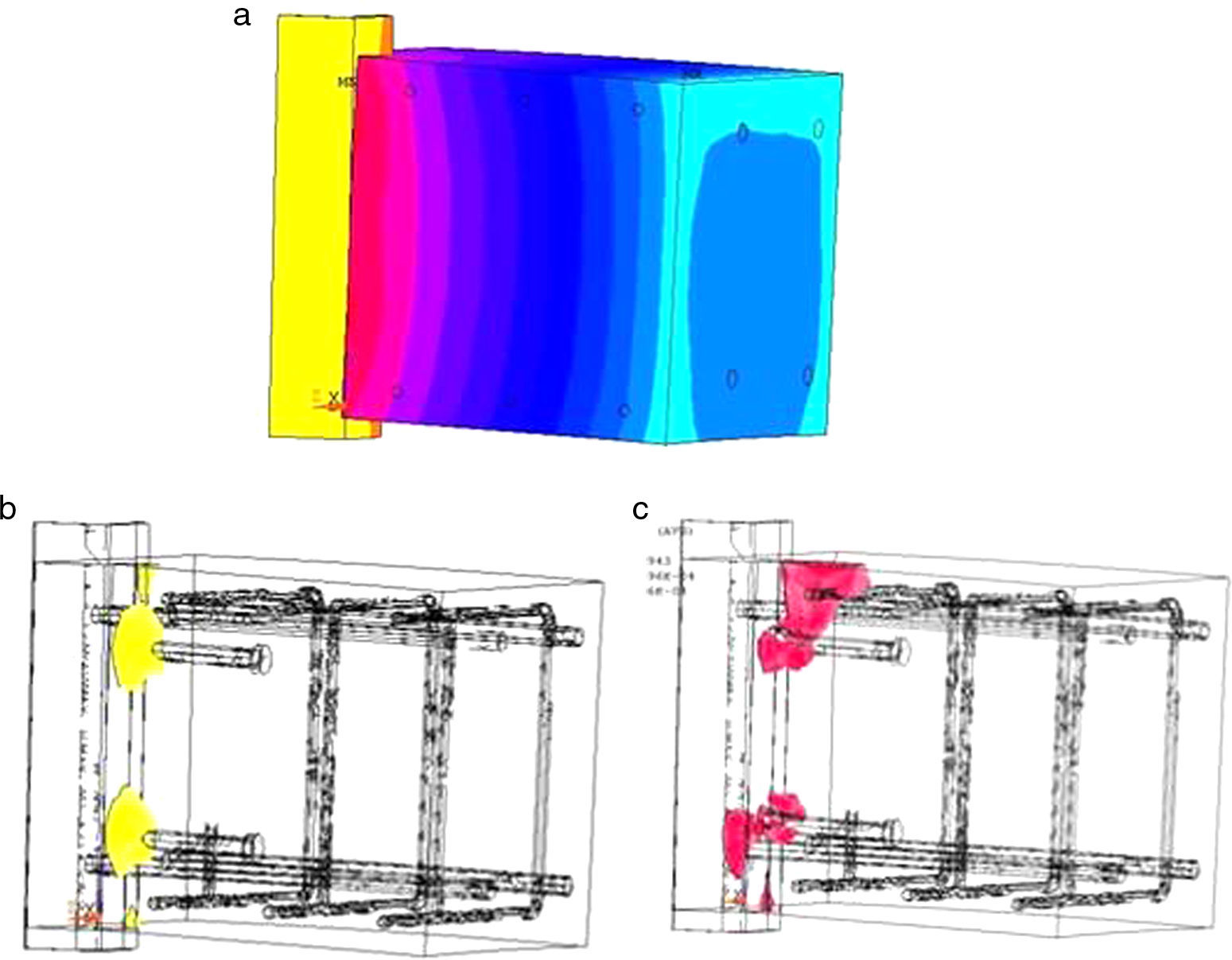

3.1.1Resultados del análisis por método de elementos finitosLos resultados más relevantes obtenidos en el análisis por MEF son la carga máxima resistente de la unión de 61kN, y el modo de rotura: por fallo local del hormigón ubicado en la parte superior de la soldadura del perno superior.

La figura 3 muestra un resumen de los resultados gráficos obtenidos.

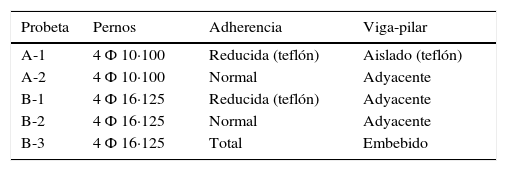

3.2Ensayos experimentalesSe han ensayado en laboratorio cinco probetas de unión hasta la rotura. Los ensayos se han realizado en el Instituto de Ciencias de la Construcción (ICC) Eduardo Torroja, del CSIC.

Dos de las probetas ensayadas (probetas A) han sido fabricadas conforme a la configuración, condiciones desfavorables y dimensiones utilizadas en los modelos analizados por MEF.

En una de las dos probetas se utilizó una lámina de teflón en la superficie de contacto entre la viga de hormigón y el pilar de acero para reducir el efecto del rozamiento. Esta práctica se realiza con el fin de poder estimar la contribución que la adherencia ejerce sobre la resistencia de la unión.

Tres probetas adicionales (probetas B) de la unión han sido ensayadas. En este segundo grupo de probetas no se han introducido algunas de las condiciones desfavorables aplicadas en los diseños anteriores con el propósito de obtener el comportamiento similar al de las estructuras en edificación.

Las probetas B han sido fabricadas con pernos de mayor diámetro (16mm), con unas armaduras Ah y Ac progresivamente superiores y B-2 y B-3 sin la lámina de teflón. En la probeta B-3 se ha embebido el pilar metálico en la viga para aproximarse más a la situación real que se produciría en una estructura de edificación. La tabla 1 resume las características de las probetas ensayadas.

Los materiales y dimensiones de cada elemento que conforman las probetas son los mismos que los empleados en los modelos de MEF. Sus especificaciones y características se resumen a continuación.

Los pilares metálicos corresponden a HEB-140, fabricados con acero S-235 JR.

Los pernos conectores son Köco, fabricados en acero 37,3K y soldados según las especificaciones del fabricante mediante arco eléctrico, logrando una tensión mínima garantizada de 450MPa en el fuste.

Las vigas de hormigón han sido fabricadas, como ya se ha indicado, con hormigón HA25/B/20/I. La resistencia media obtenida a los 28días es de 27,6MPa. Las armaduras corresponden con un acero B-500S.

Los ensayos realizados (los dos de probetas A y los tres de probetas B) en uniones se han llevado a cabo mediante la disposición de flexión en tres puntos. Las uniones se han dispuesto en un extremo de las vigas, de modo que el esfuerzo cortante resistido por la unión corresponde a la mitad de la carga ejercida por el pistón de la máquina de ensayo, dado que la carga se aplicaba en el centro de la viga.

La figura 4 muestra cómo la articulación del apoyo se encontraba alineada con la cara exterior del ala del perfil. De este modo la totalidad de la reacción debe ser transmitida mediante los pernos conectores.

Los ensayos se instrumentaron mediante transductores de desplazamiento vertical y horizontal, tal como se puede observar en la figura 4. Las tensiones producidas en los pernos conectores y en las armaduras (únicamente en las armaduras más próximas a la unión) se midieron mediante bandas extensométricas.

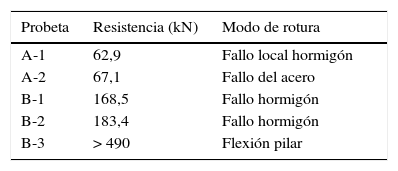

3.2.2ResultadosLa resistencia a cortante obtenida en los ensayos experimentales de las probetas A y B se resumen en la tabla 2.

4DiscusiónEl diseño de nudo estructural que se propone en este trabajo se encuentra orientado a los edificios de viviendas de baja y media altura. Las estructuras de esta tipología de construcciones se caracterizan por luces cortas (entre 3 y 5,5m habitualmente) y cargas bajas de uso (entre 9 y 10,5kN/m2).

En esta tipología de estructuras, los valores usuales de solicitación de cortante en nudos pueden variar desde los 65kN hasta los 140kN.

Los valores de cortante obtenidos en los ensayos de laboratorio de las probetas B, en las que se han utilizado únicamente cuatro pernos del tamaño mínimo de acuerdo a la normativa europea (16mm de diámetro), demuestran que la unión mediante pernos conectores presentada en este trabajo es capaz de resistir sobradamente los valores típicos de solicitación de cortante en estructuras de edificación de uso de viviendas o similar.

4.1Adherencia y rozamientoLos resultados de los ensayos experimentales de las probetas A1, A2, B1 y B2 demuestran que una parte de la solicitación del cortante se transmite en el nudo por rozamiento [11]. Al comparar la resistencia de las probetas en las que se ha reducido la adherencia disponiendo teflón en la superficie de contacto entre el hormigón de la viga y el acero del perfil (A1 y B1) con sus análogas sin teflón (A2 y B2) se obtiene que un 6 y un 8%, respectivamente, de la carga es transmitida por rozamiento a través de la unión al pilar.

El resultado del ensayo experimental de la probeta B-3, en el que el pilar metálico se encontraba embebido dentro de la viga, demuestra el enorme porcentaje de solicitación de cortante que puede llegar a ser transmitido por adherencia y cortante. En este caso, la resistencia de la unión superó con creces la carga prevista, llegando a producirse la rotura por la abolladura de las alas del perfil debido al momento flector del perfil. Es importante destacar que, aun si llegar a alcanzar la rotura de la unión, esta ha sido capaz de resistir un 350% de la solicitación de cortante que se puede llegar a producir en las estructuras para las que estas uniones han sido diseñadas.

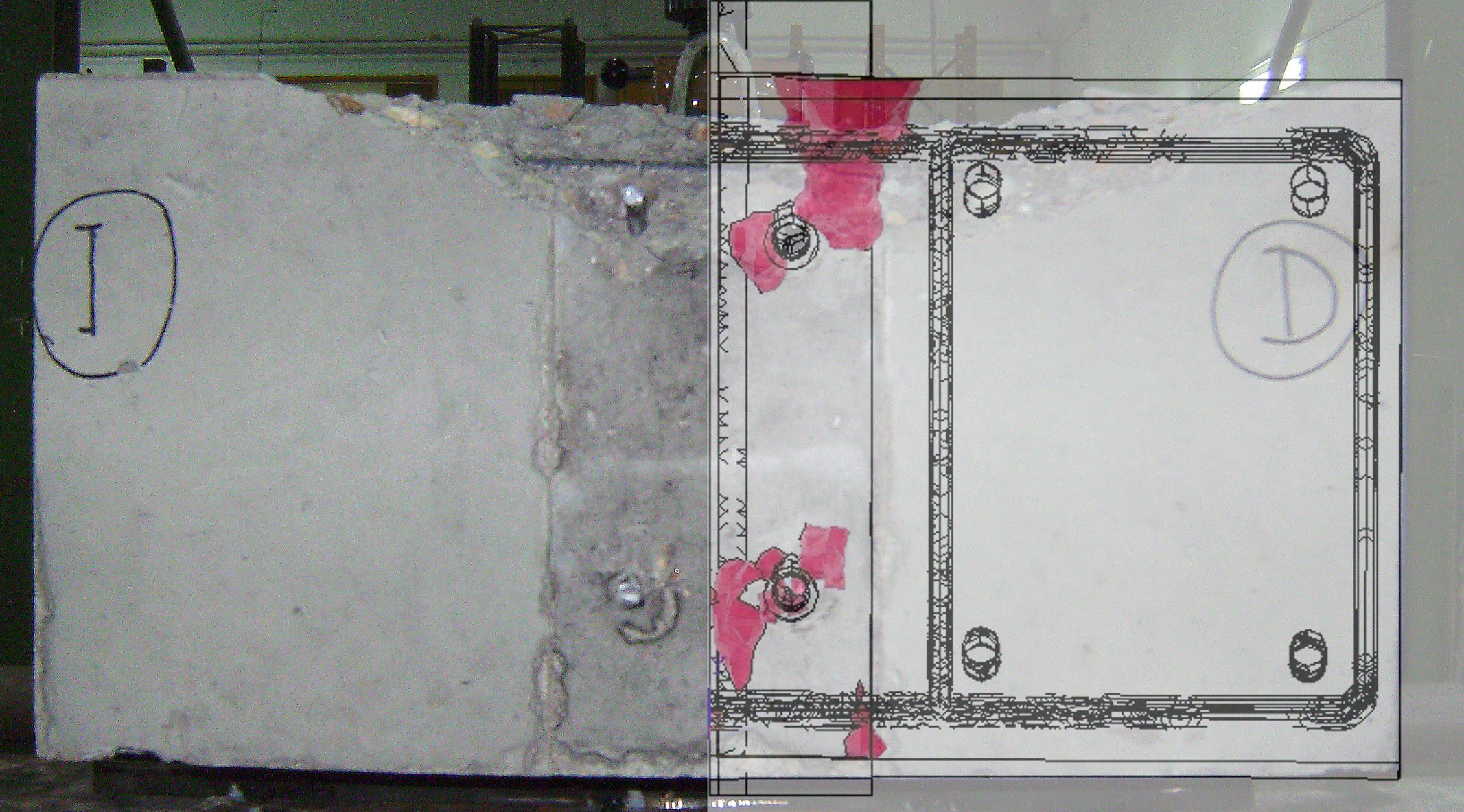

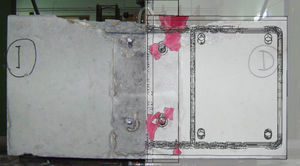

4.2Comparación de los resultados del método de elementos finitos con los resultados experimentalesAl comparar los resultados experimentales con las simulaciones por MEF se puede observar que el modo de rotura previsto por Ansys coincide con el modo de rotura obtenido experimentalmente en los ensayos de laboratorio. Los resultados obtenidos con el análisis por MEF demuestran que Ansys simula correctamente la fisuración del hormigón en este tipo de uniones y que es capaz de reproducir su comportamiento mecánico hasta la rotura.

Sin embargo, la carga de rotura ha resultado ser superior en los ensayos experimentales que en las previsiones numéricas. En la figura 5 se puede observar una comparación entre los resultados experimentales y la simulación de Ansys.

En la parte izquierda de la figura 6 se puede observar la probeta A-2 una vez alcanzada la rotura. Se puede ver que la rotura se ha producido por el fallo local del hormigón.

En la parte derecha (fig. 5) se puede observar una superposición con la previsión de Ansys. La zona coloreada corresponde a los elementos de hormigón que han sido fisurados y han producido la superficie de fractura que ha hecho colapsar la unión.

Si la resistencia de la unión se encontrara limitada por la capacidad resistente del acero de los pernos, el cortante máximo resistido por la unión no podría superar al valor de VR. Este puede estimarse mediante la ecuación (1). De acuerdo a la normativa europea, más restrictiva que la americana, la resistencia máxima por fallo del acero de los pernos de las probetas tipo A y tipo B son de 90,5kN y de 231,5kN.

En la tabla 2 se puede observar que la probeta A-2, cuya rotura se produjo por el agotamiento de la capacidad resistente del acero de los pernos, alcanzó una resistencia menor que la estimada mediante la fórmula 1. Esto demuestra la importancia de la participación del hormigón en el comportamiento mecánico de la unión y en la estimación de su resistencia.

5ConclusionesLos resultados obtenidos en los ensayos experimentales han permitido confirmar los modos de rotura previstos por los modelos numéricos. Sin embargo, los resultados experimentales han demostrado en general una resistencia de las uniones considerablemente superior a las estimadas por aquellos modelos, principalmente debido al efecto positivo de las armaduras de refuerzo y a la transmisión de una fracción sustancial del esfuerzo cortante por adherencia y rozamiento.

El diseño de unión viga-pilar que se expone en este trabajo es viable como nudo estructural para transmitir la solicitación de cortante desde las vigas o losas de hormigón armado hasta los pilares metálicos.

La unión propuesta aporta múltiples y significativas ventajas respecto a las uniones convencionales, como pueden ser la simplificación, la posibilidad de industrialización, la alta capacidad resistente a cortante y la gran seguridad que ofrecen pernos conectores.

FinanciaciónAsociación para la Promoción Técnica del Acero (APTA).

Los autores agradecen el apoyo y financiación confiada por la Asociación para la Promoción Técnica del Acero (APTA), sin la cual no hubiera sido posible realizar este trabajo.