Los proyectos localizados en países en desarrollo presentan dificultades logísticas que requieren una estrecha colaboración entre los equipos de proyecto y ejecución. El diseño debe resolver los problemas logísticos simplificando y reduciendo el número de operaciones a realizar in situ. Soluciones basadas en diseños modulares recurriendo a elementos metálicos prefabricados permiten minimizar los equipos y las operaciones a realizar in-situ reduciendo considerablemente los plazos de ejecución. El proyecto Awash-Kombolcha-Hara Gebaya incluye 59 puentes ferroviarios y 6 pasos superiores de carretera.

Projects located in developing countries present logistic difficulties that require a close partnership between the design and construction teams. The design team needs to solve the logistic problems by simplifying and reducing the amount of in-situ operations. Modular design solutions using prefabricated steel elements minimise the teams and operations necessary in-situ, reducing considerably the execution deadlines. The Awash-Kombolcha-Hara Gebaya project includes 59 railway bridges and 6 road overpasses.

Con un presupuesto de 1.700 millones de dólares para la ejecución, la línea ferroviaria electrificada de 400km de longitud entre las ciudades de Awash y Hara Gebaya, en Etiopía, se convertirá en un importante corredor conectando los centros económicos del norte y el este del país. Se prevé que la línea alcance un umbral de explotación anual de 15,5 millones de toneladas de mercancías y de 2,6 millones de pasajeros en el año 2024, lo que equivale a un tráfico anual de 26,2 millones de toneladas.

La ejecución de este tipo de proyectos de ferrocarril en países en desarrollo y con escasa infraestructura en las comunicaciones terrestres requiere procesos de ejecución adecuados para evitar sobrecostes sin dejar de lado los aspectos técnicos y de diseño. Del mismo modo suelen ser proyectos donde la falta de mano de obra cualificada precisa la minimización y la sistematización de los procedimientos constructivos in situ. En el caso del proyecto de ferrocarril de Awash-Kombolcha-Hara Gebaya hay que añadir, además, las dificultades inherentes a un estricto plazo de realización de 42meses, a la falta de garantía en el suministro de cemento y a los problemas logísticos de transporte que permitieran asegurar una adecuada producción de hormigón para satisfacer las necesidades en una obra de estas características.

Estos aspectos condicionaron el diseño y llevaron a optar por un proceso de construcción modular con elementos prefabricados que pueden combinarse de diferentes maneras para conseguir agilidad en la consecución de las diferentes tipologías de puentes incluidas en el proyecto.

Por otro lado, el equilibrio entre el diseño sísmico y los requerimientos de la interacción vía estructura supone un reto que conlleva el uso de tecnologías novedosas, como los amortiguadores pretensados y los estribos resistentes al impacto.

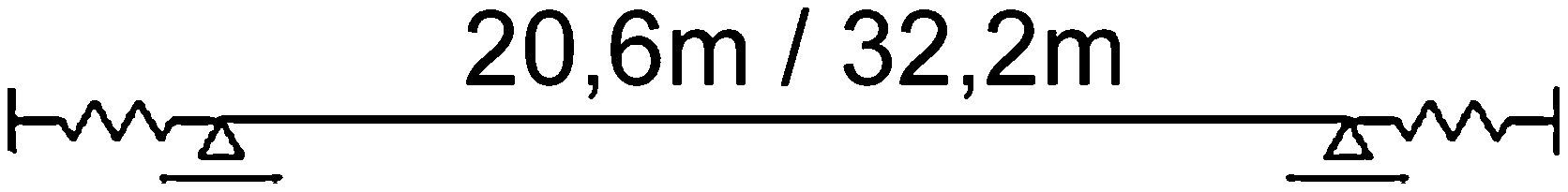

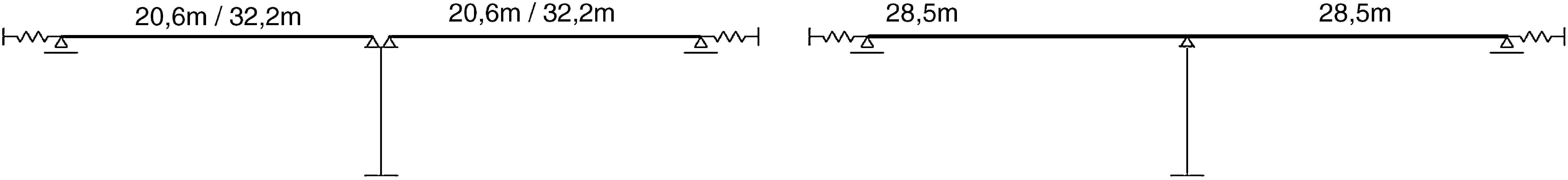

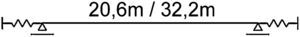

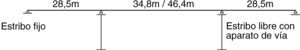

2Descripción del proyectoEl proyecto incluye 59 puentes ferroviarios de vía única diseñados para una velocidad de 120km/h, concepto tablero mixto sobre pilas de celosía metálica o de hormigón coronadas por capitel metálico y 6 pasos superiores de carretera. Se consideran 7 tipologías de puentes en función de la longitud total y del número de vanos. Las tipologías varían de puentes isostáticos de un solo vano a puentes continuos de 14 vanos, estableciéndose luces de 20,6 y de 32,2m para los puentes isostáticos y de 28,6, de 34,8 y de 46,4m para los viaductos continuos. Esta distribución de luces permite la división de las vigas metálicas en módulos de 10,8 y de 11,6m de longitud, y de las pilas de celosía en piezas tubulares de 5,0 y de 10,0m, ambas manufacturadas en Europa y transportadas desde factoría en contenedores para únicamente ser ensambladas in situ mediante uniones atornilladas.

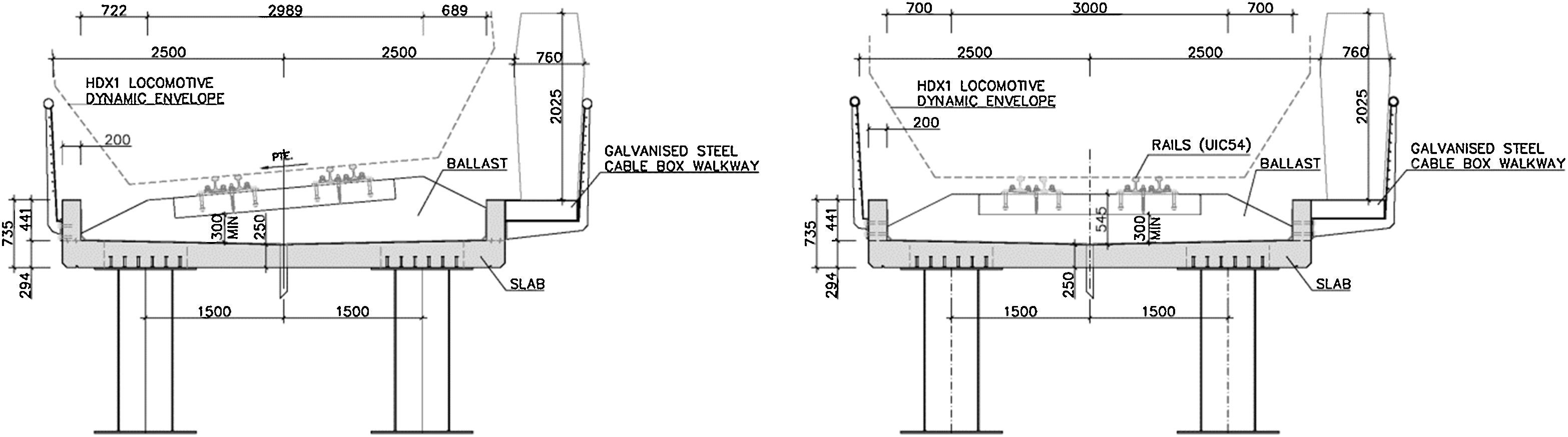

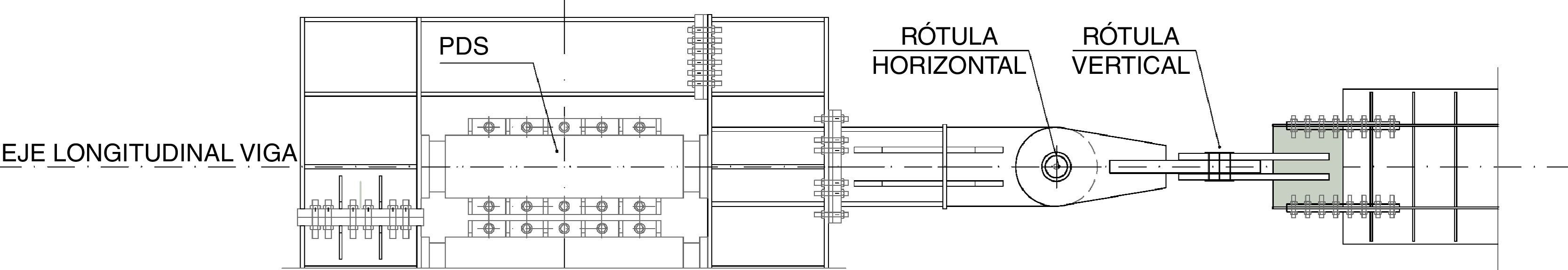

2.1GeometríaSe han proyectado puentes y viaductos con tablero mixto formado por 2 vigas de acero, cuyos ejes distan 3,0m, y losa prefabricada de hormigón de 4,8m de ancho (fig. 1).

El canto de las vigas metálicas es de 1.800mm para los puentes isostáticos y de 2.000mm para los continuos. Se han utilizado vigas cajón para evitar los efectos de pandeo lateral y alabeo por torsión de las alas. De este modo se minimiza el número de diafragmas de arrostramiento transversal entre vigas, situándolos únicamente en pilas y estribos, y reduciéndose los elementos a ensamblar en obra. Estos diafragmas presentan una llave de cortante inferior que recoge las reacciones transversales procedentes del viento, del sismo y de la fuerza centrífuga en casos de puentes curvos y las transmite a la subestructura.

La losa de hormigón, de 25cm de espesor mínimo, se proyecta como losa prefabricada en módulos de 2,9m de longitud. Cada módulo incluye los huecos necesarios para permitir la conexión con las vigas metálicas y el solape longitudinal de la armadura entre los módulos de losa.

El vínculo longitudinal entre tablero e infraestructura se materializa mediante apoyos de neopreno anclados en los puentes de hasta 3 vanos, y mediante apoyos deslizantes en los puentes de 4 o más vanos.

Debido a la pequeña distancia transversal entre apoyos, todos los aparatos precisan de elementos de fijación vertical.

Las pilas se dividen en dos categorías principales: hormigón armado en puentes con pilas de altura máxima de 20m y celosía de acero en aquellos casos en que existen pilas de más de 20m. Las cimentaciones son superficiales o profundas dependiendo de las características geotécnicas de cada zona.

Las pilas de hormigón armado son ejecutadas in situ y se dividen en 2 tipologías de 2.400×1.200mm y 3.000×1.500mm para adaptarlas a los requerimientos de diseño sísmico. Las pilas de mayor sección se utilizan en puentes isostáticos donde el tablero se fija longitudinalmente a la pila. Para mejorar el funcionamiento hidráulico de las pilas se incluyen chaflanes en las esquinas de ambas secciones.

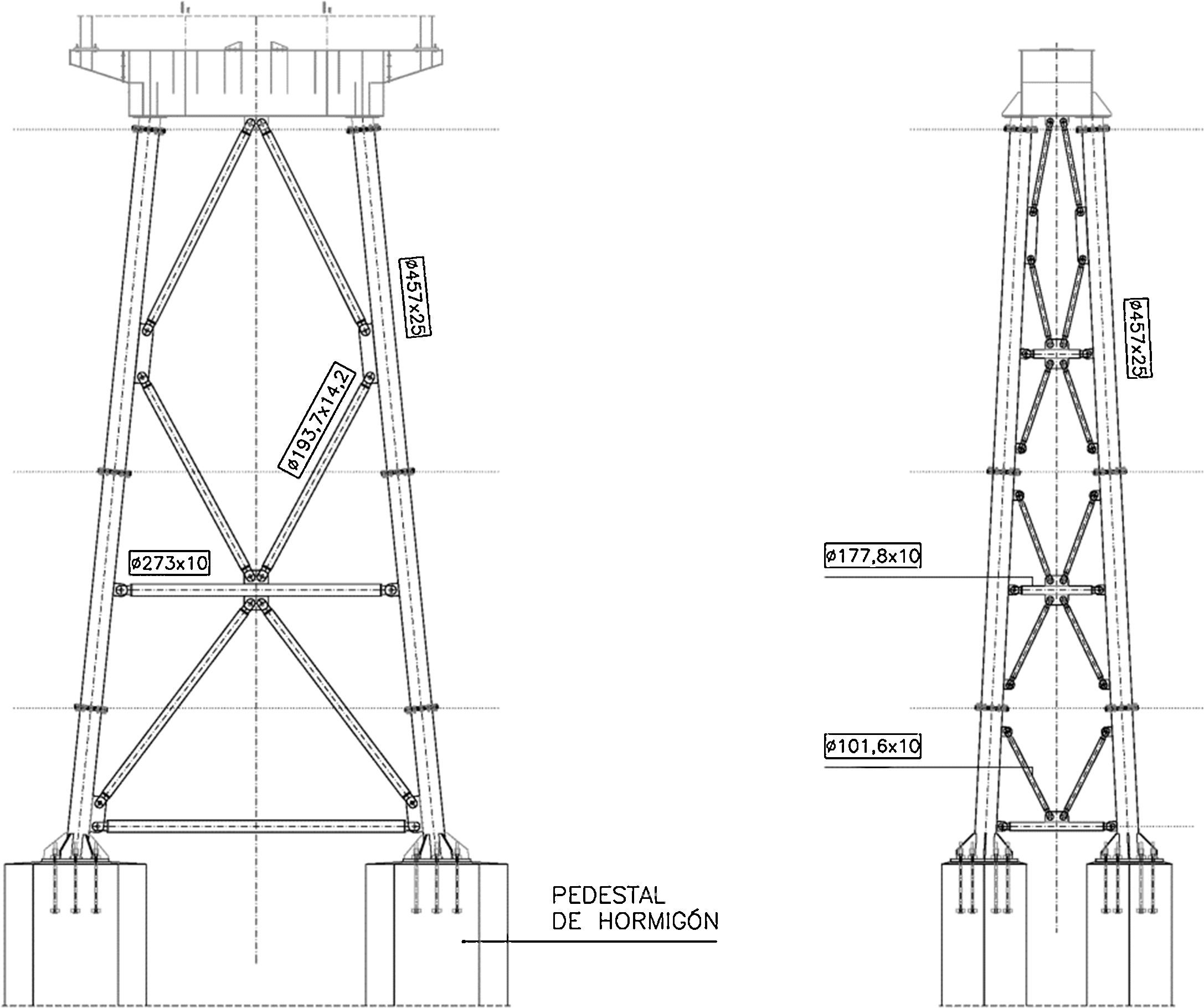

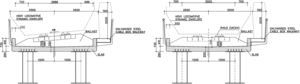

Las pilas metálicas son en celosía de diamante con perfiles tubulares (figs. 2 y 3). Se trata de pilas prefabricadas en segmentos de 5 o 10m cuyo montaje sucesivo permite ejecutar pilas desde los 10 hasta los 45m de altura. La sección de los tubos principales es de 457mm de diámetro.

La estructura metálica de la pila se fija a 4 pedestales de hormigón mediante un anclaje con barras postensadas. Estos pedestales permiten modular la altura final de la parte metálica de la pila a múltiplos de 5m. La cota superior de estos pedestales está por encima del nivel de aguas de la avenida de diseño, cuyo período de retorno es de 200años, evitando el contacto de los elementos de acero con el agua de los cauces que salvan los viaductos y garantizando así su durabilidad.

Los capiteles se realizan en sección cerrada de acero estructural. A ambos lados del capitel se disponen ménsulas de canto variable para el soporte de los postes de catenaria (fig. 4). En el caso de las pilas de hormigón se ha dimensionado un sistema de postesado para efectuar la conexión entre la sección metálica del capitel y el fuste de la pila. El sistema de barras postesadas permite asegurar la compresión mínima para evitar el levantamiento del capitel en situaciones sísmicas y de servicio.

De modo general se proyectan dos tipos de estribos: convencionales y huecos. En ambos casos el muro cargadero está formado por 2 pilares de 1,5×1,5m bajo apoyos de viga y un tramo central de 0,5m. Los estribos huecos se usan en aquellos puentes donde el tablero se fija longitudinalmente al estribo, ya sea mediante aparatos de disipación sísmica o mediante un vínculo mecánico.

2.2Bases de diseñoEl diseño de los puentes se realiza de acuerdo con los Eurocódigos para los modelos de carga LM71 y SW0. Los elevados valores de la velocidad del viento en Etiopía, vb0=45m/s, fueron también un elemento condicionante para el diseño, principalmente de pilas y cimentaciones.

El acero estructural utilizado para el tablero, los capiteles y los elementos tubulares de las pilas es S355 J2+N.

El canto de los elementos estaba limitado también por el transporte en contenedor, teniendo en cuenta que las vigas se transportan con los pernos de conexión ya soldados. Este motivo obligó a incrementar la calidad del acero estructural de las alas en los módulos de viga de las secciones de apoyo de los puentes continuos para cumplir los requerimientos de resistencia. En este caso se utilizaron chapas de acero S460N. Para evitar los trabajos de soldadura en obra todas las uniones entre módulos de vigas se realizan mediante tornillos pretensados de calidad 10.9.

Asimismo, en el caso de las pilas en celosía metálica, las uniones entre los módulos de los perfiles principales se realizan mediante tornillos pretensados de calidad 10.9, mientras que las diagonales y las barras horizontales de la celosía se unen mediante uniones articuladas con bulones, calidad 42CrMo4.

El dimensionamiento de las cimentaciones y el armado de las pilas de hormigón están condicionados principalmente por las acciones sísmicas. En este caso se consideró una aceleración sísmica básica 0,2m/s2. En los viaductos más largos se disponen elementos de aislamiento sísmico que permiten un diseño con ductilidad limitada. En el caso de los puentes isostáticos, dada la escasa tradición de mantenimiento estructural del país se optó por un diseño elástico para minimizar las necesidades de reparación en caso de sismo.

2.3Procedimiento constructivoEl diseño modular se ha basado principalmente en reducir el número de operaciones a realizar in situ prefabricando el mayor número de elementos en el país de origen para luego transportarlos a la zona de proyecto.

Todos los elementos de estructura metálica han sido fabricados en Europa, dejando únicamente las uniones atornilladas para ser ejecutadas en obra.

Las losas de hormigón fueron prefabricadas en Etiopía. En este caso la utilización de elementos prefabricados permite principalmente una reducción de los tiempos de ejecución, puesto que la prefabricación de la losa puede realizarse simultáneamente con el trabajo de construcción de las vigas metálicas en taller. Por otro lado, se elimina la necesidad de encofrados para el hormigonado de la losa.

Los tableros de los puentes cortos han sido izados con grúa, mientras que los viaductos más largos y con pilas de mayor altura se están construyendo mediante empuje (fig. 5).

En el caso de los puentes empujados, con la excepción del primer vano, el resto del tablero es empujado con las losas prefabricadas ya colocadas encima de las vigas (fig. 6). El hormigonado de las zonas de conexión se realiza una vez terminado el empuje, y por este motivo es necesario realizar una fijación temporal para evitar el vuelco de las losas durante el lanzamiento. Esta fijación se realiza mediante la soldadura de ganchos que sujetan la losa prefabricada.

3Concepto sísmico e interacción vía estructuraEl comportamiento de los puentes de ferrocarril en zonas sísmicas es un asunto delicado, dada la necesidad de compatibilizar los requerimientos ferroviarios con un diseño sísmico adecuado.

La interacción vía/estructura tiene un papel importante en el diseño de la infraestructura del tablero. Las normativas UIC774-3 [1] y EN1991-2 [2] estipulan un conjunto de recomendaciones para el cálculo de la interacción y definen los criterios a cumplir.

Aparte de la limitación de la tensión en la vía, que solo es de obligado cumplimiento en el caso en que la vía sea continua, existen limitaciones para los desplazamientos horizontales y verticales del tablero debidos a las cargas de frenado y aceleración. La limitación más estricta es el desplazamiento horizontal absoluto, que las normativas [1,2] limitan a 5mm en el caso que la vía sea continua o que solo tenga una junta de vía en una de las extremidades del tablero. En el caso de que la vía tenga junta de vía en los dos extremos del tablero, esta limitación aumenta a 30mm.

Estas limitaciones hacen necesario que la infraestructura del tablero (pilas y estribos) tenga una rigidez significativa, conduciendo, para el sismo de diseño (periodo de retorno de 475años), a esfuerzos considerables en esos elementos.

Además, para un sismo de servicio (periodo de retorno de 95años) la infraestructura tiene que resistir los esfuerzos sin presentar daños significativos (comportamiento elástico). Según la EN1998-1 [3], la aceleración de cálculo para un sismo de servicio es un 60% de la aceleración de cálculo para un sismo de diseño.

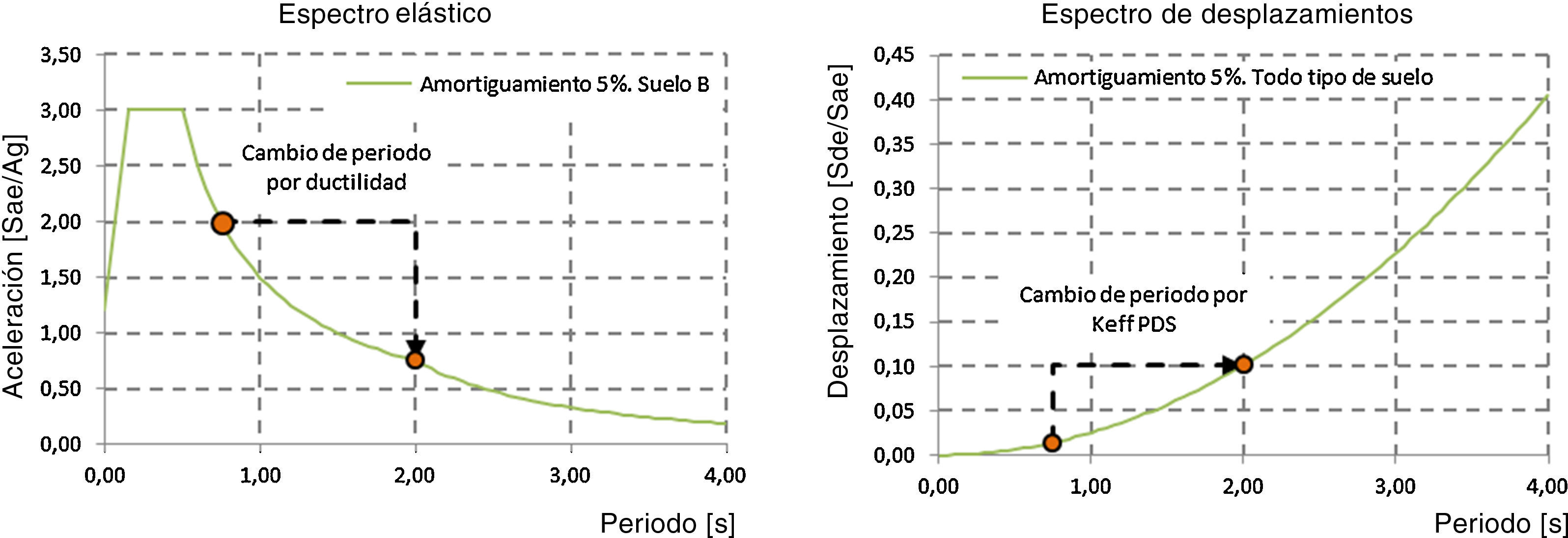

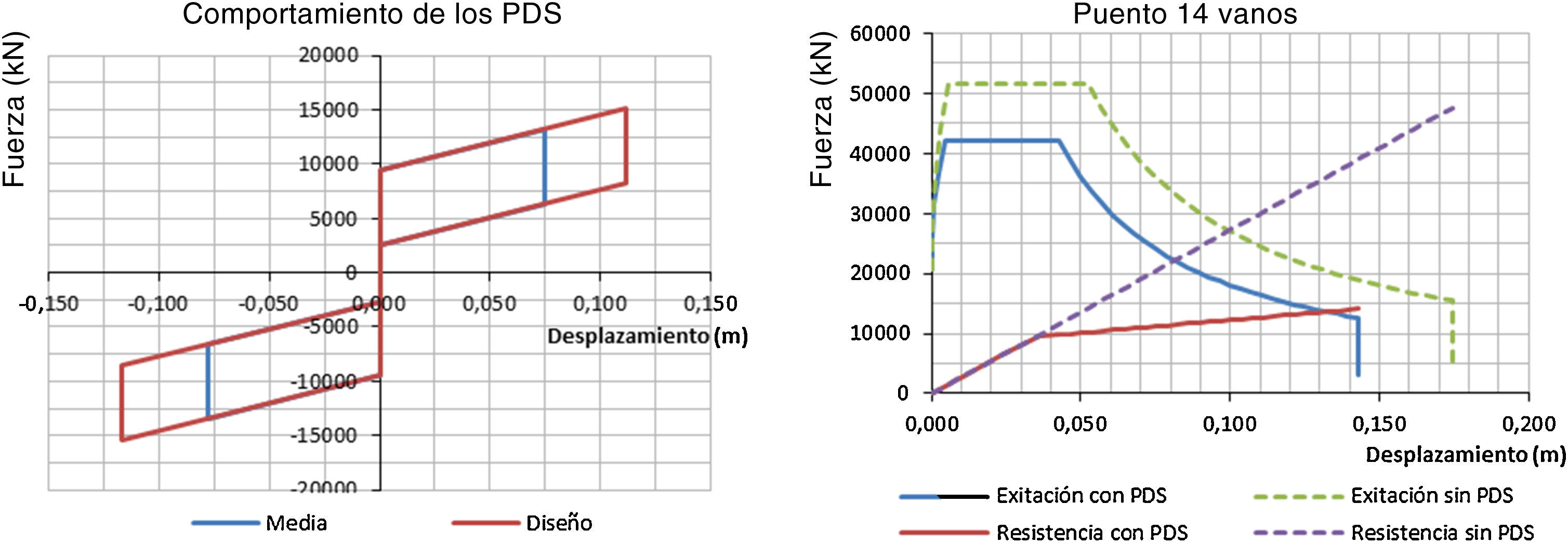

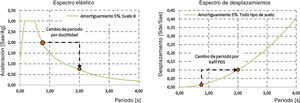

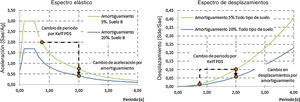

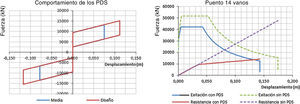

La solución clásica, en puentes de ferrocarril, es dotar las pilas de una resistencia a la flexión suficiente para resistir los esfuerzos de un sismo de servicio, mientras que para un sismo de diseño se permite la formación de rótulas plásticas, que aumentan la ductilidad del sistema. Este incremento en la ductilidad tiene como consecuencia el aumento del periodo natural de la estructura y la disminución de la aceleración y cargas sísmicas. Sin embargo, esta solución presenta dos inconvenientes. En primer lugar, la formación de rótulas plásticas implica daños significativos e inevitables reparaciones. En segundo lugar, el aumento del periodo natural conlleva a un aumento de los desplazamientos, muchas veces no admisibles en puentes de ferrocarril (fig. 7).

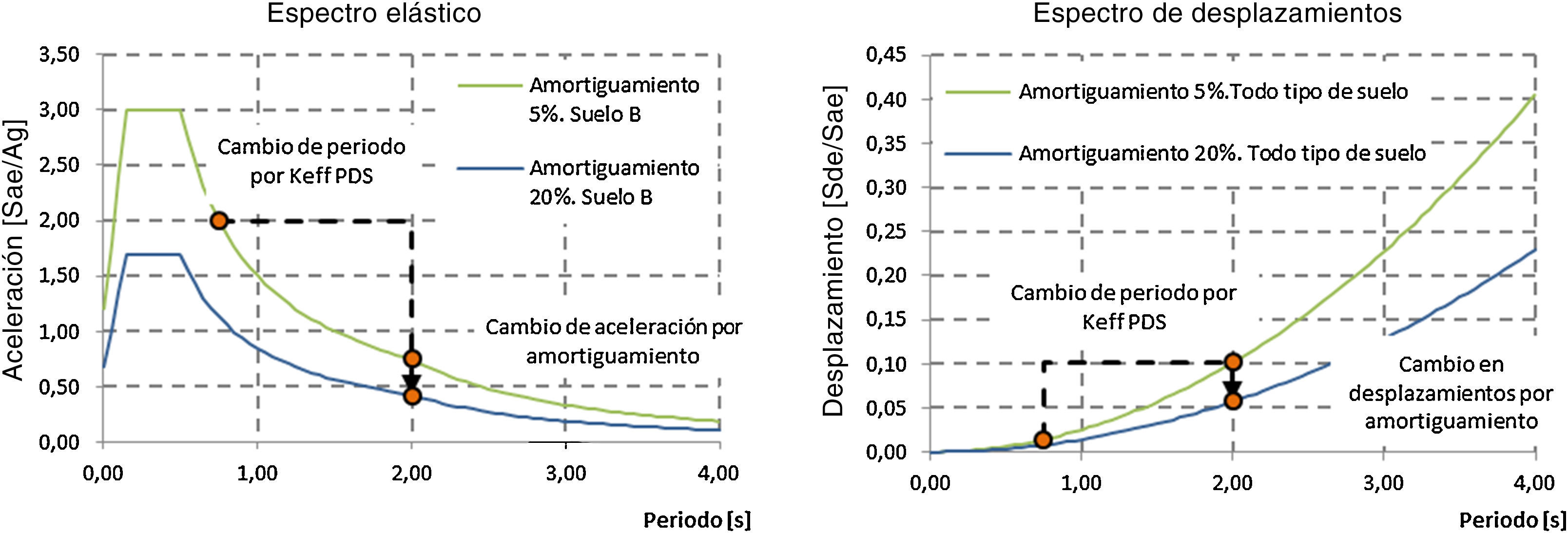

Las soluciones que se basan en el uso de dispositivos sísmicos especiales, que limitan las cargas transmitidas a los pilares y/o estribos, son cada vez más populares (fig. 8). Existen varios tipos de dispositivos sísmicos en el mercado que, cuando son utilizados en conjunto o por separado, proporcionan las características necesarias para cumplir con los requisitos de las normas [1,3]. El uso de este tipo de dispositivos elimina los inconvenientes de soluciones más clásicas manteniendo las mismas ventajas (fig. 9). Las soluciones basadas en dispositivos sísmicos son extremadamente competitivas, principalmente para puentes largos o localizados en zonas de elevada sismicidad, perdiendo relevancia para puentes cortos o localizados en zonas de baja sismicidad, donde soluciones más clásicas son normalmente más económicas.

En este proyecto, para resistir el sismo longitudinal se han utilizado dispositivos sísmicos o estribos resistentes a impacto, dependiendo de la longitud de los puentes. La resistencia a sismo transversal se materializa con llaves de cortante que vinculan el tablero con las pilas y estribos a través de los diafragmas.

Para puentes de un solo vano, entre el tablero y los estribos existe una holgura de 15mm para acomodar las deformaciones de servicio (variación de temperatura, etc.). Las fuerzas sísmicas son resistidas en su totalidad por el impacto del tablero con los estribos. Para cumplir los criterios de interacción vía/estructura, una vez que la vía es continua a lo largo del puente, los neoprenos tienen la rigidez necesaria para limitar los desplazamientos debidos al frenado y aceleración a 5mm (fig. 10).

En los puentes de 2 vanos el tablero está fijo a la pila. Una vez que la vía es continua, la pila tiene la rigidez necesaria para limitar los desplazamientos de frenado y aceleración a 5mm. Entre el tablero y los estribos se deja en este caso una holgura de 30mm que absorbe las deformaciones de servicio. Las fuerzas sísmicas son resistidas en parte por la pila hasta que el tablero impacta con el estribo, momento en que son resistidas por ambos elementos (fig. 11).

Para los puentes de 3 o más vanos las soluciones anteriormente descritas ya no son viables. La longitud —y principalmente la masa— de estos puentes implica un incremento en las fuerzas sísmicas que no puede ser asumido por un estribo convencional.

Así, los puentes de 3 vanos están fijos a uno de los estribos (estribo hueco). La gran rigidez de este tipo de estribo es suficiente para cumplir los criterios de interacción vía/estructura y resistir la totalidad de las fuerzas sísmicas. La vía tiene un aparato de vía en el estribo convencional. Entre el tablero y el estribo convencional existe un intervalo de 30cm para acomodar las deformaciones de servicio (fig. 12).

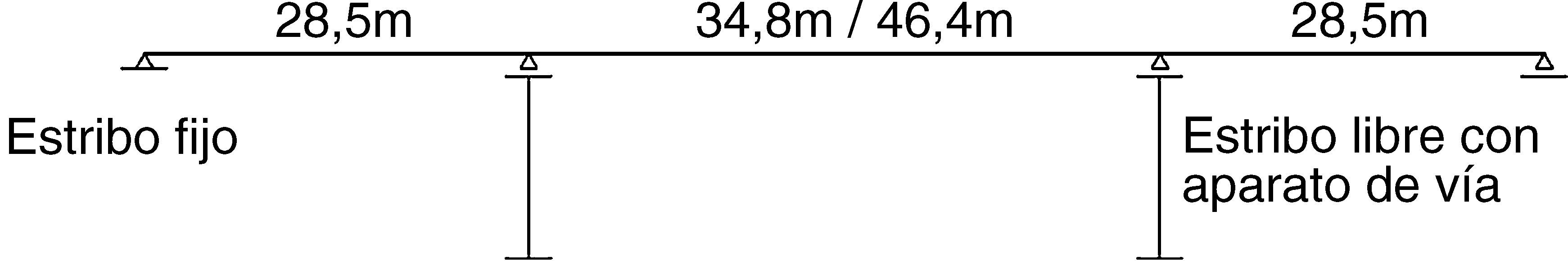

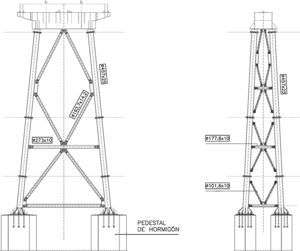

En los puentes de 4 a 14 vanos el estribo está conectado a uno de los estribos por dispositivos sísmicos que permiten reducir a la mitad los esfuerzos sísmicos longitudinales respecto a los obtenidos con una solución convencional. Los dispositivos sísmicos utilizados en estos puentes se denominan o Prestressed Damping Springs [PDS], producidos por FREYSSINET. Estos dispositivos combinan las ventajas de un amortiguador de fluido viscoso con las de un muelle hidráulico pretensado (fig. 13). Las principales características de los PDS son:

- -

Reposicionamiento del tablero después de un sismo.

- -

Funciona como punto fijo hasta que el valor del pretensado es superado.

- -

Disipa energía, una vez superado el valor del pretensado, por laminación del fluido viscoso.

El número de PDS ha sido definido para que el valor total del pretensado sea superior a las cargas de frenado y aceleración. Los aparatos de apoyo son deslizantes longitudinalmente.

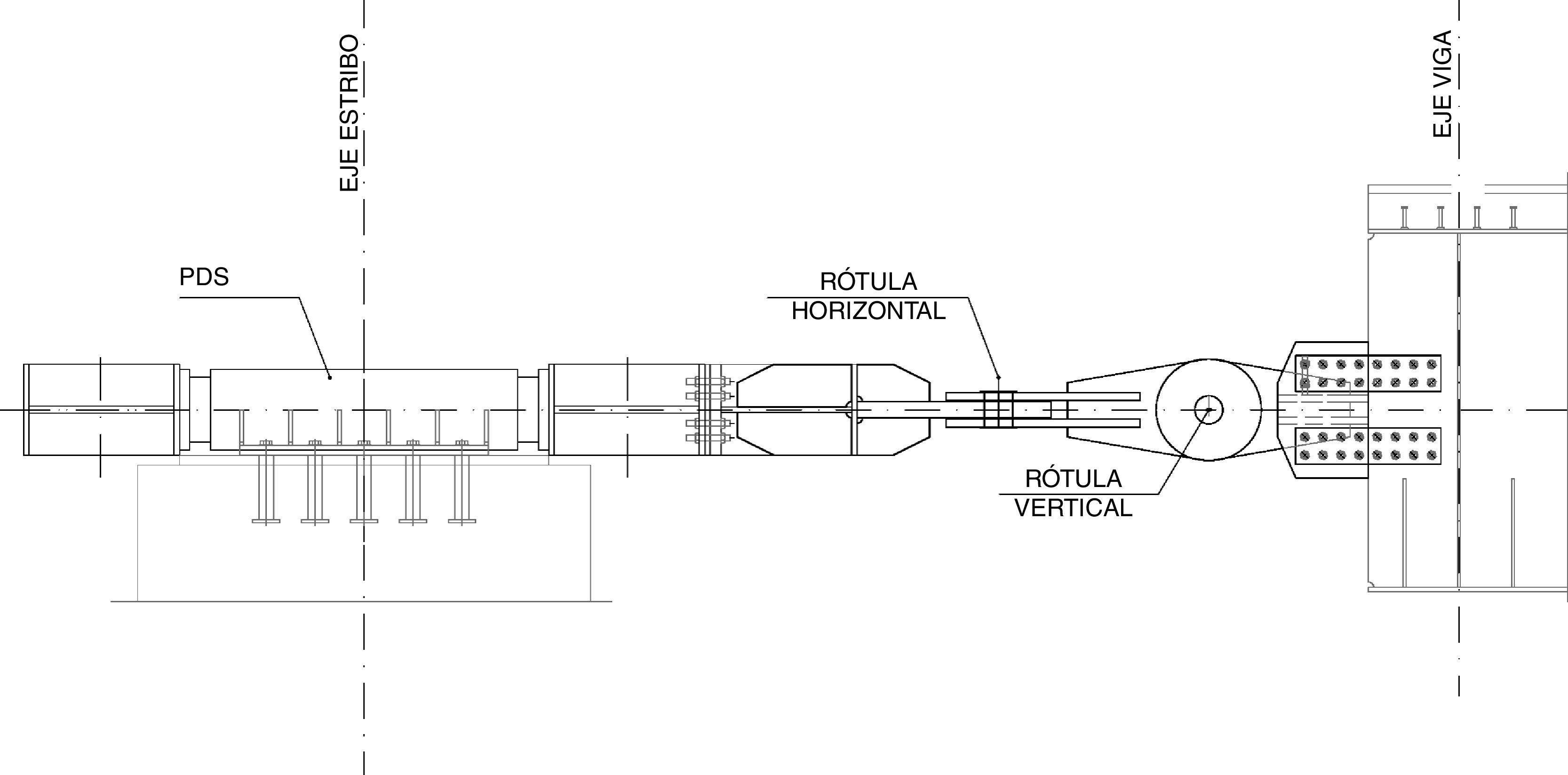

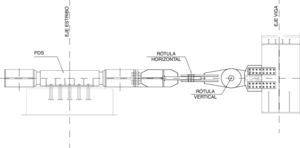

Los dispositivos sísmicos están cogidos por un pórtico metálico. La unión de este pórtico con el tablero incluye 2 rótulas, perpendiculares entre sí, que posibilitan la libre rotación vertical y transversal del tablero (figs. 14 y 15).

4ConclusionesEl concepto modular de los 59 viaductos ha permitido alcanzar unos niveles de productividad extraordinariamente altos. En este sentido, se ha conseguido un promedio de dos vanos lanzados por semana y de 10m de pila metálica montada por día. Una gran ventaja de este tipo de construcción reside en la optimización de los medios auxiliares y del personal cualificado necesario para llevar a cabo la construcción.

El uso de dispositivos sísmicos ha permitido optimizar las dimensiones de la subestructura y sus cimentaciones y, por tanto, reducir la producción de hormigón, minimizando los problemas logísticos de construcción que ello conlleva. Por otra parte, han sido gratamente aceptados por Ethiopian Railway Corporation, administración propietaria de la instalación, quien ha visto en ellos una gran oportunidad para el desarrollo y el avance tecnológico de la red ferroviaria del país.

La ejecución de los 59 viaductos empezó en mayo del 2015. Hasta la fecha se han completado 23 viaductos, y otros 13 están al 60% de su ejecución.

A la propiedad de la línea, la administración etíope Ethiopian Railway Corporation.

A la constructora turca Yapi Merkezi, a cargo de la construcción de los puentes.

Al taller metálico austríaco Bilfinger, a cargo de la fabricación de los elementos metálicos.

Al equipo de TEC-CUATRO, sin cuya dedicación y energía no habría sido posible el desarrollo del proyecto.