El puente de Barra Vieja está situado en Lomas de Chapultepec, al sur de Acapulco, en la desembocadura del río Papagayo, en el estado de Guerrero, México.

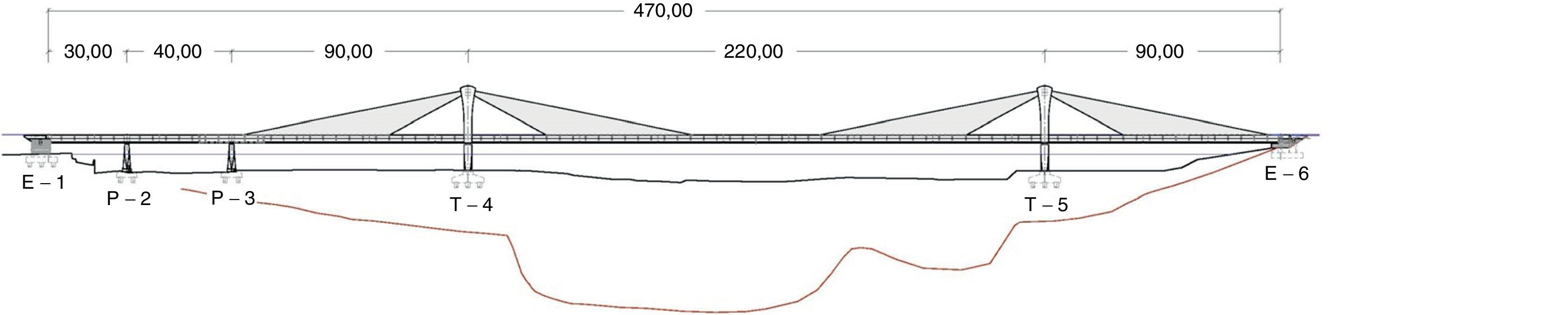

La estructura proyectada es un puente de velas de hormigón con una luz principal de 220m. La longitud total del puente es de 470m y 5 vanos de luces de 30+40+90+220+90m. La estructura se proyectó sin pilas en el cauce dado que la cimentación era inviable debido a posibles fenómenos de licuefacción de los terrenos bajo la acción sísmica, que en esta zona es muy elevada.

The Barra Vieja Bridge is situated in Lomas de Chapultepec, south of Acapulco, over the Papagayo River, in the Guerrero state, Mexico.

The structure is a bridge of ‘concrete sails’ with a main span of 220m. The total length of the bridge is 470m, with five spans of 30+40+90+220+90m. The structure was projected without piers in the riverbed as foundations were not feasible due to the liquefaction risks of the ground under the seismic action, which in this zone is very high.

El puente de Barra Vieja sobre el río Papagayo está situado en el estado de Guerrero, México, en Lomas de Chapultepec, un pueblo al sur de Acapulco, cerca de la desembocadura del río. Originariamente existía otro puente que colapsó por las riadas de septiembre de 2013, ocasionadas por las lluvias de la tormenta tropical «Manuel».

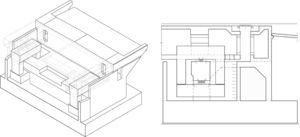

La estructura proyectada es un puente de velas de hormigón, con una luz principal de 220m. La longitud total del puente es de 470m, y 5 vanos (fig. 1). Se proyectó sin pilas en la zona del cauce porque la cimentación era inviable debido a los fenómenos de licuefacción de los terrenos por la acción sísmica, que en esta zona es elevada.

El primer proyecto consistía en un puente empujado de 458m de longitud con 8 vanos de luces de 48+6×60+48m, y un tablero con sección en cajón de 14m de ancho. Dada la urgencia por reemplazar el puente destruido, se realizó el proyecto antes de disponer de los datos geotécnicos necesarios. En los sondeos definitivos, la profundidad del lecho de granito resultó que estaba a más de 50m en el cauce fósil del río. Sobre el granito hay arenas y gravas en las que en el sismo de cálculo se produce licuefacción, lo que obliga a empotrar los pilotes en la roca, con una longitud total del orden de 60m, incluido el empotramiento en la roca alterada. Con esta longitud resulta imposible resistir las fuerzas transversales debidas al sismo, al anularse la coacción horizontal por la licuefacción. Esto obligó a proyectar de nuevo el puente con una luz de 220m sobre el cauce fósil, que redujo los pilotes a una longitud del orden de 30m, la mitad de los de la solución inicial. El puente se subió de cota respecto al derribado para evitar futuras riadas, y se proyectaron las pilas y cimentaciones de forma que ofrecieran la menor resistencia posible al paso del agua.

Una vez establecida la luz que debía tener la nueva estructura se plantearon nuevas soluciones. Se trata de un puente de gran luz, con altura reducida sobre el río, lo que elimina la solución de puente viga que requiere un canto considerable, en este caso de más de 10m; por ello los tipos de soluciones aplicables se reducen a las de estructura superior para conseguir un canto reducido del tablero: atirantado, extradosado, puente de velas, o arco superior [1]. Se hizo un estudio inicial de estas 4 soluciones, y la empresa constructora propuso a la administración la de velas, que fue la que se adoptó. En la familia de los puentes atirantados, el de velas es el único que requiere exclusivamente una tecnología de hormigón pretensado porque en el atirantado clásico se necesitan anclajes especiales para resistir la fatiga debida a la amplitud de tensiones en los tirantes y protecciones especiales de los cables exentos, y en el extradosado se requieren estas últimas. En este caso se regula además la oscilación de carga en los tirantes para sobrecarga mediante el pretensado de las velas, lo que no condiciona el canto del tablero como ocurre en los extradosados si se quiere reducir la amplitud de tensiones en los tirantes [2].

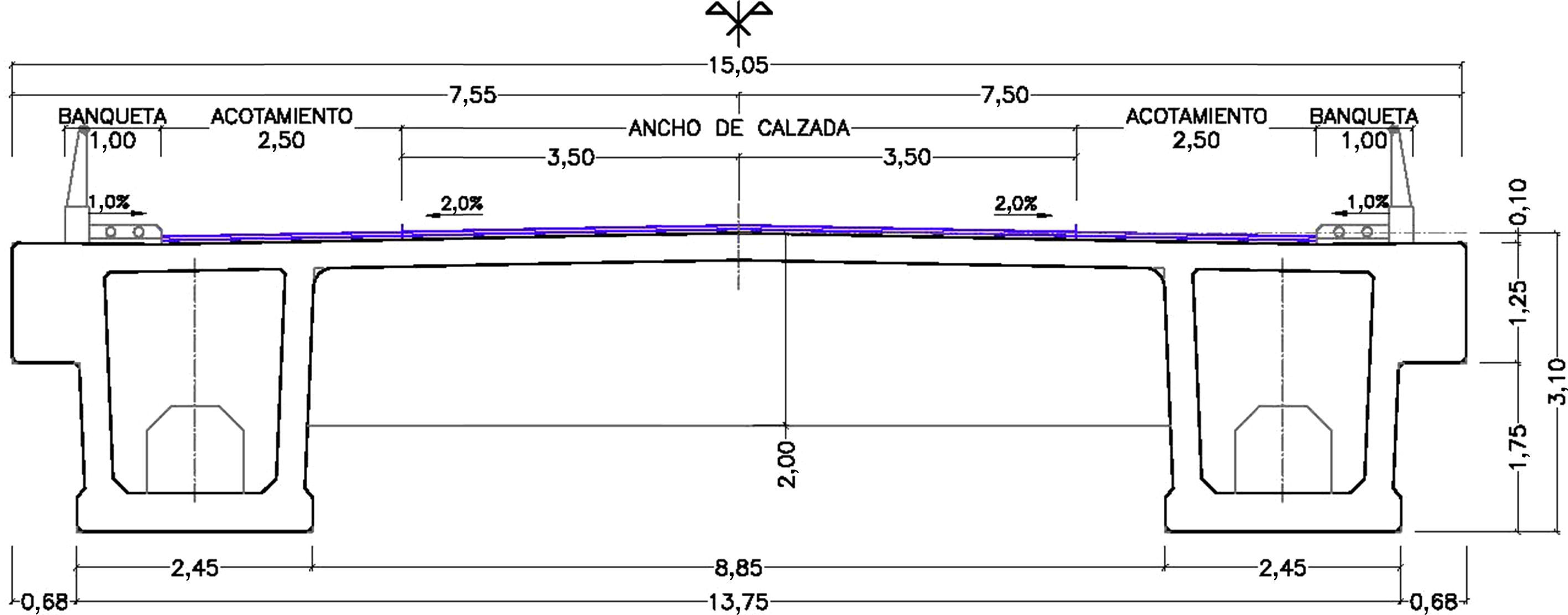

2Estructura del viaductoEl puente tiene una longitud de 470m y está formado por 5 vanos de luces de 30+40+90+220+90m. (fig. 2). La sección tiene un ancho de 15,05m y está formada por 2 vigas longitudinales en cajón de 3,10m de canto, unidas mediante costillas transversales cada 5m con una losa de 0,28m de espesor.

El vano principal se resuelve mediante un atirantamiento que luego queda incrustado en el hormigón de las velas. Los tirantes están dispuestos a los lados de la sección formando un total de 8 haces de 20 cables cada uno. La altura de las torres es baja respecto a la luz principal, 18,5m. Los tirantes se resuelven con la tecnología clásica del pretensado, con cables continuos que pasan por una silla en la torre.

Otro problema que se planteó fue el método de construcción del puente. El río Papagayo no suele llevar un gran caudal, salvo cuando hay tormentas tropicales que producen grandes avenidas, por lo que no era factible la construcción del tablero mediante cimbra. Como había urgencia en terminar el puente, se decidió empujar el tablero con dovelas de gran longitud (fig. 3), para posteriormente construir la parte superior de las torres, disponer los tirantes y hormigonarlos en una fase posterior. Para ello se empleó una nariz metálica de lanzamiento de 33m y se colocaron 5 pilas provisionales metálicas para reducir la luz de los vanos a un máximo de 55m. Estas pilas se cimentaron con pilotes más cortos porque para el sismo durante la construcción no se producía la licuefacción de las arenas y gravas.

El puente de Barra Vieja se encuentra cerca de la costa del Océano Pacífico, que es la región de mayor intensidad sísmica de México. La altura de sus pilas es pequeña y por ello su empotramiento en el tablero no es adecuado; en primer lugar porque no se tiene la flexibilidad necesaria para resistir el sismo, y en segundo lugar porque el procedimiento de construcción complica la realización del empotramiento. Los transmisores de choque no son la mejor opción en este caso porque la fuerza a transmitir al estribo sería muy grande debido a la gran masa del puente por su longitud y sección, y a la intensidad sísmica de la zona, lo que requeriría una cimentación de grandes dimensiones en el estribo fijo. Por ello se ha optado por la disposición de amortiguadores longitudinales en el estribo1 y amortiguadores transversales en cada una de las pilas (fig. 4). Esta solución la podemos situar entre una con transmisores de choque y otra de tipo pórtico. Con el empleo de amortiguadores se reduce la fuerza a transmitir al estribo respecto a un transmisor de choque, y los desplazamientos que hay que admitir son inferiores a los de la solución pórtico con pilas altas. En este caso se obtuvieron desplazamientos longitudinales del orden de 29cm y transversales de 37cm para la acción sísmica.

Un problema que hay que tener en cuenta cuando se disponen amortiguadores es el recentrado de la estructura, una vez que ocurre el sismo durante el cual el amortiguador se alarga o acorta y no siempre tienen capacidad de recentrado; depende de los diferentes fabricantes. En este caso se optó por la disposición de apoyos pendulares en cada una de las pilas para conseguir un mayor amortiguamiento y el recentrado de la estructura.

3Descripción de la estructuraA continuación se describen las diferentes partes que componen la estructura.

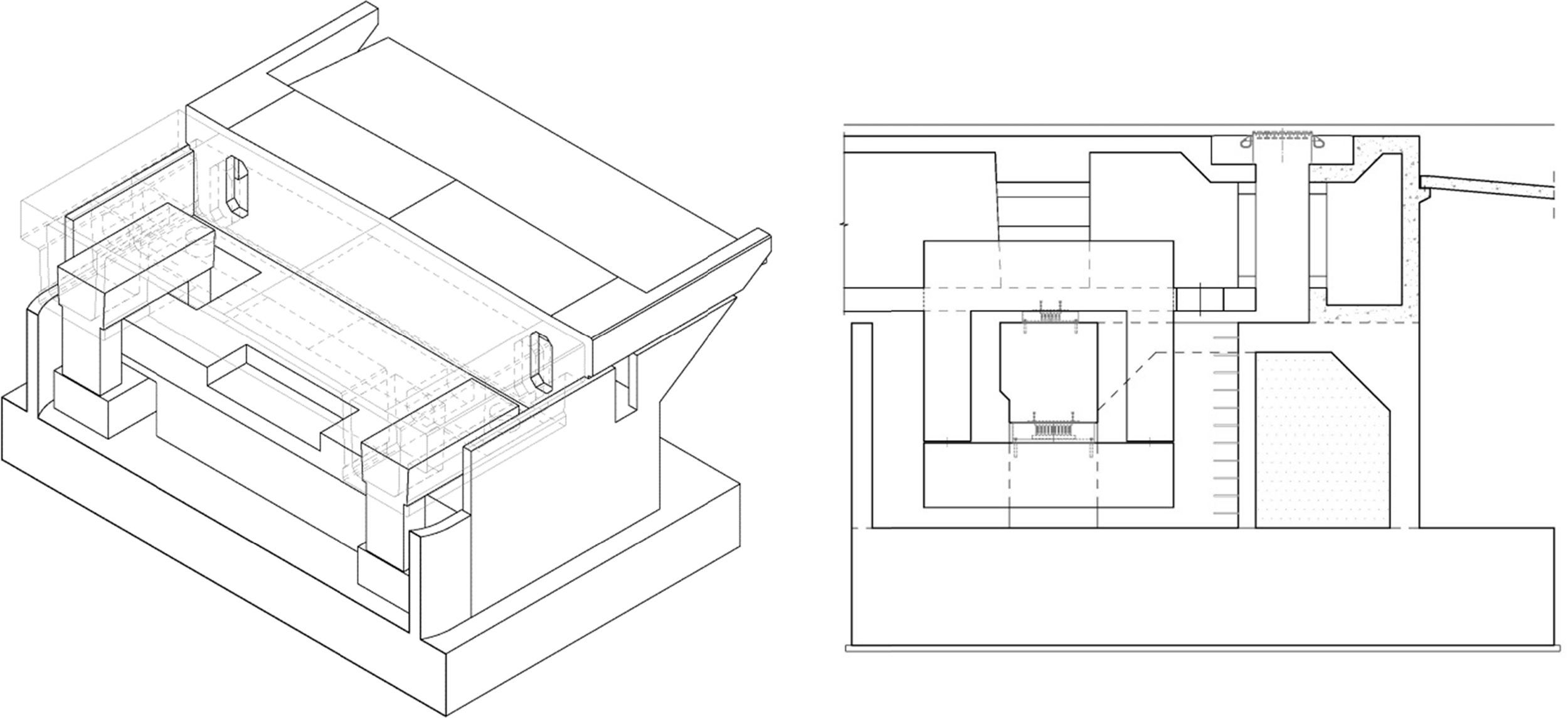

3.1TableroEl tablero está formado por 2 vigas cajón longitudinales conectadas mediante costillas cada 5m. El ancho total es de 15,05m, con canto constante de 3,10m y ancho del cajón de 2,45m. La losa superior tiene un espesor de 0,28m (fig. 5). Las costillas tienen ancho variable entre 0,25 y 0,40m con un canto de 2m (fig. 6).

Como hemos dicho, la urgencia en la construcción de este puente ha complicado su proceso. En la primera fase tenemos un puente en viga continua con luces de 55m que posteriormente mediante el atirantado y el hormigonado de las velas se transforma en un puente de 220m de luz principal.

Por la configuración de luces del puente existe un tiro en la pila3. El tiro resultante era elevado, por lo que se decidió macizar la sección entre cajones en una longitud de 25m, una vez que se terminó de empujar el tablero. Incluso con este relleno sigue habiendo tiro, pero ya tiene un valor reducido y se puede resolver mediante 2 barras de pretensado. Dado que los movimientos del puente son grandes y las barras han de permitirlos, se han alojado estas en vainas cónicas, de radio en la base el movimiento mayor, que albergan a las barras; en las placas de anclaje de sus extremos se utilizan tuercas esféricas, de forma que las barras funcionan como bielas.

3.2Pilas y torresEn las torres de atirantamiento se pueden diferenciar 2 elementos: la pila y la propia torre. La pila está independizada del tablero, apoyándose este en ella, mientras que la torre está empotrada en él. Por ello hay 2 tipos de pilas, las que están bajo las torres y las que sirven de apoyo directo al tablero.

En el diseño de ambos tipos de pilas se ha tenido en cuenta que su forma debía ofrecer la menor resistencia al agua en caso de crecidas. Este criterio se ha aplicado también a las cimentaciones, por el efecto de la posible socavación de las mismas. Para ello se han rematado los encepados con una semicircunferencia en cada uno de los extremos, en la dirección de la corriente del río.

3.2.1TorresLas cimentaciones de las torres se han resuelto mediante cimentación profunda. Se han dispuesto un total de 33 pilotes de 1,5m de diámetro en un encepado de 50,5m de largo por 12m de ancho y un canto variable de 1,75m en los bordes longitudinales y 3m en la zona central. Sobre el encepado se ha colocado un plinto de forma hexagonal y 1,16m de alto. Las pilas bajo las torres están formadas por 2 fustes independientes de geometría variable con una sección en la base en hexágono irregular, que se transforma en un rectángulo de 2,50m de ancho por 3m de largo a la altura de los apoyos. Bajo ellos, ambos fustes se unen en la zona superior mediante una riostra de 3m de ancho por 2m de canto, sobre la que se dispone el amortiguador transversal. La riostra lleva un pretensado de 5 cables de 15Ø0,6” en la zona inferior y 5 barras 50mm de diámetro en la superior. Esta disposición del pretensado es debido a que el tablero se apoya en las pilas de forma diferente durante el empuje y en la situación definitiva, porque las torres y las pilas sobre las que se apoyan son exteriores al tablero; pero durante el empuje los apoyos deben estar bajo las vigas de este, por lo que se deberán situar sobre la riostra, lo que genera unos momentos negativos en ella que hay que resistir con el pretensado superior de barras.

Una vez finalizado el empuje del tablero se comienza la construcción de las torres y se cambian los apoyos del tablero a su posición final. La altura de las pilas es de 10,30 y 11,50m para las torres 4 y 5 respectivamente.

Las torres tienen una altura de 21,5m sobre apoyos. Son 2 fustes verticales en sentido longitudinal, e inclinados hacia el eje del puente en sentido transversal, unidos por una riostra en la zona superior. La dimensión longitudinal de las torres varía según una circunferencia de radio de 58m, mientras que transversalmente es constante. Las dimensiones en la sección inferior son de 3m en sentido longitudinal por 2,5m en sentido transversal (fig. 7).

Los tirantes son cables continuos formados por unidades de pretensado de 28Ø0,6”; hay 20 unidades por haz, alojados en las velas mediante vainas normales de pretensado. Pasan a través de la torres por una silla formada por 20 tubos de acero curvado dispuestos en 5 filas. El radio de los tubos es igual o mayor de 5m para evitar tensiones de incurvación excesivas en los cables.

En las torres se anclan 3 tirantes provisionales por haz, que se requieren para reducir los esfuerzos en el tablero durante la construcción en las zonas libres entre las velas y las torres. Los tirantes provisionales de haces contiguos se anclan cruzándose en la torre.

3.2.2PilasAl igual que en las torres, las cimentaciones del resto de las pilas se han resuelto mediante cimentación profunda. En las pilas 2 y 3 se han dispuesto 6 pilotes de 1,5m de diámetro en un encepado de 19m de largo por 8m de ancho y un canto variable de 1,5m en los bordes longitudinales y 2m en la zona central. Sobre la cimentación se ha colocado un plinto de forma hexagonal y 1,16m de alto. Estas pilas están formadas por 2 fustes que en la zona del plinto están unidos formando una sección hexagonal de 13,50m de largo y 3m de ancho; a partir de él se van separando y variando tanto el ancho como el largo, hasta llegar a una sección rectangular de 2,10m de ancho por 1,70m de largo en las que están situados los apoyos. La geometría de los fustes es un hexágono irregular; están unidos en la zona superior mediante una riostra de 1,20m de ancho por 1,70m de canto, sobre la que se sitúa el amortiguador transversal. Esta riostra a su vez recoge la tracción que se origina por la inclinación de los fustes, lo que ha requerido un pretensado centrado de 2 unidades de 12Ø0,6”. La altura de las pilas es de 10,75m (fig. 8).

Dado el tamaño de las pilas se decidió aligerarlas hasta llegar a la altura de la riostra para reducir lo más posible su peso; el espesor de las paredes es de 0,50m.

El suministro de los amortiguadores se retrasó, y para no retrasar la construcción del tablero se decidió realizar el hormigonado de las riostras en 2 fases. En la primera se hormigonaron los primeros 1,10m en los que estaba el pretensado transversal. Una vez que se terminó el empuje y llegaron a obra los amortiguadores, se colocaron estos y se procedió a hormigonar el resto de la riostra.

Como se explicará más adelante, el puente no se empujó sobre los apoyos definitivos. Esto es debido a que los apoyos pendulares no están preparados para realizar el empuje sobre ellos; habría que disponer por encima un sistema con almohadillas de neopreno-teflón, y llevar el puente a una cota superior a la definitiva, lo que obligaría a un gateo al final. Por ello se empleó un sistema mediante balancines que obligó a no hormigonar los últimos 42cm de los fustes para ajustarse en cota, que se hormigonaban cuando se colocaban los apoyos definitivos.

3.2.3Pilas provisionalesComo se ha comentado anteriormente el tablero del puente se empujó desde el estribo1, por lo que hubo que disponer 5 pilas provisionales para que las luces del tablero no pasaran de 55m.

Cada pila provisional estaba formada por un conjunto de 2 pilas independientes situadas bajo cada uno de los cajones del tablero. Cada pila independiente estaba cimentada mediante 4 pilotes de 1,20m de diámetro dispuestos en un encepado cuadrado de 6,40m de lado y 1,40m de canto. Las pilas estaban formadas por 4 tubos de acero de 1.219mm de diámetro arriostrados entre ellos formando un cuadrado de 4m de lado entre ejes. Cada tubo se conecta al encepado mediante 4 barras de pretensado.

Una vez finalizado el puente se desmontaron las pilas provisionales.

3.3VelasLas velas son los elementos más característicos del puente; hay un total de 8. Cada una tiene forma triangular y es de espesor variable, de 1,48m en la torre a 0,36m en el tablero (fig. 9). La unión de la vela con el tablero comienza a 30m de la torre y tiene 56,3m de longitud.

La construcción de las velas se hizo en 13 fases.

Para el hormigonado se dispuso una cimbra en el triángulo que queda junto a las torres, ya que no se podía realizar en voladizo, sin cimbra, porque introducía unos esfuerzos que no podía resistir el tablero.

La última fase de las velas fue la conexión con la torre. Hasta ese momento el comportamiento del puente era el de un atirantado, pero una vez se conectaron las torres a las velas, el tesado adicional de los tirantes sirvió para introducir compresión en ellas. Esta compresión tiene un doble efecto en servicio: en primer lugar sirve para evitar las tracciones que produciría la sobrecarga en las velas si no se pretensaran; y en segundo lugar, al comprimir estas, se reduce la oscilación de tensiones en los cables, al colaborar la compresión de las velas.

3.4EstribosEn el estribo1, situado en el lado del pueblo de Lomas de Chapultepec, se ha construido el parque de fabricación para el empuje, que tiene 62m de longitud. En él se han colocado también 2 amortiguadores longitudinales que disipan la acción longitudinal del sismo, y un amortiguador transversal.

En el estribo2 únicamente se ha colocado un amortiguador transversal. Dada la distribución de vanos, el último es de 90m, y por ello en el estribo, además de permitir los desplazamientos del tablero, se deben resistir fuerzas verticales de tiro con un sistema compatible con estos movimientos; se ha resuelto aplicando una solución similar a la que se empleó en el viaducto Carrera Novena en Bucaramanga (Colombia) [3,4]. Se ha definido un marco unido al tablero, que atraviesa el muro del estribo y que transmite la carga a este mediante un apoyo con capacidad de deslizamiento de la pieza superior del marco si es carga de apoyo, y mediante un apoyo de la pieza inferior que atraviesa el muro del estribo, si hay tiro (fig. 10). Este marco está cosido verticalmente mediante pretensado, que es desmontable si hay necesidad de sustituir apoyos.

La disposición de amortiguadores en ambas direcciones obliga a la colocación de juntas que admitan desplazamientos en ambas direcciones. En este caso, longitudinalmente el puente puede tener un desplazamiento máximo de ±290mm, y transversalmente de ±370mm, lo que ha llevado a la colocación de juntas de tipo fuelle que recojan ambos desplazamientos.

En el estribo1 se ha realizado una cimentación profunda mediante pilotes de 1,5m de diámetro, mientras que en el parque de fabricación se han dispuesto pilotes de 1,2m de diámetro dado que las cargas son menores. En el estribo2 la cimentación es directa. Cabe indicar que en este estribo se ha situado un muro por delante de él para evitar que en las crecidas se pueda inundar la zona de los marcos.

4Proceso de construcciónUna de las singularidades de este puente es su procedimiento de construcción, condicionado por la urgencia de su terminación. Desde un principio se quiso evitar trabajar en el cauce del río por miedo a crecidas que pudieran llevarse la cimbra. Por este motivo se decidió construir el tablero mediante empuje. El primer inconveniente que surgió es que la luz del vano principal y la de los laterales no permitían empujarlos libremente, porque el canto del tablero era insuficiente. Por ello se han dispuesto 5 pilas provisionales metálicas, 3 en el vano central y una en cada uno de los vanos de 90m, dejando vanos de 55m como máximo, con los que se puede realizar el empuje.

Al empujar un puente se puede optar por la construcción en el parque de la sección completa o por la construcción en 2 fases, de forma que se optimice el tiempo de construcción. En este puente hemos optado por la segunda, construyendo en una primera fase la losa inferior de las vigas, y una vez hecha empujarla hasta la segunda parte del patio para completar la sección con las almas, la losa y las costillas. La longitud de la dovela mayor es igual a 30m, por lo que en este caso, al construir la sección en 2 fases, se ha necesitado un parque de fabricación de 62m de longitud.

Al tener la sección 2 vigas, se proyectó una nariz de lanzamiento para cada una de ellas y se arriostraron entre sí; tiene una longitud de 33m.

Se decidió no empujar sobre los apoyos definitivos debido a que son de tipo pendular y no era sencillo realizar el empuje sobre ellos, como hemos visto. A su vez la sección de las vigas en cajón obliga durante el proceso a apoyarlas bajo las almas, mientras que el apoyo definitivo está en el centro. Por ello se proyectaron unos balancines metálicos sobre los que se disponían las almohadillas de neopreno-teflón bajo cada una de las almas de las vigas. Estos balancines se apoyaban sobre un apoyo central de neopreno zunchado, que les confería el giro necesario para asegurar que las cargas en los 4 apoyos de las almas (2 por cajón) fueran iguales (fig. 11).

Otro problema que surgió fue el diseño de los topes transversales para sismo durante el empuje del tablero. Se hicieron unas piezas metálicas que se colocaron en todas las pilas, incluidas las provisionales, que se unían a estas mediante barras de pretensado (fig. 12). Una vez finalizado el empuje se retiraron.

A su vez hubo que hacer un sistema de amarre del puente para el supuesto que ocurriese un sismo durante la construcción. Este sistema se situó en el parque de fabricación y consistía en 2 piezas metálicas que mediante un sistema de barras de pretensado sujetaban el tablero. Las cargas debidas a la acción sísmica se transmitían a partir de esta pieza al parque de fabricación, que dada su longitud y número de pilotes la resistía. El procedimiento consistía en tener siempre el puente fijado salvo cuando se procedía al empuje, que se debía soltar.

Una vez finalizado el empuje se procedió a montar los tirantes y tesarlos en función de lo que estaba definido en cada fase del proceso. Una vez que un apoyo provisional se despegaba se retiraba el apoyo de forma que no volviese a apoyarse. El hormigonado de las velas se hizo en diferentes fases, entre las cuales se hacían retesados de los tirantes para compensar su peso. Una vez hormigonada la última fase de las velas, se procedió a realizar su retesado final con el objetivo de precomprimirlas, y dejar el puente terminado (figs. 13 y 14).

5Ficha técnicaPropiedad:→Secretaría de Comunicaciones y Transportes de México (SCT).

Proyecto:→Carlos Fernández Casado, S.L.-MEXPRESA.

Constructora:→MEXPRESA (Mexicana de Presfuerzo, S.A de C.V.).

Proveedora de amortiguadores, apoyos y juntas:→MAURER.