La cimentación de 10 de las pilas del nuevo Puente de la Constitución de 1812 sobre la Bahía de Cádiz se ha realizado en el mar, con encepados de hormigón armado sobre pilotes del mismo material ejecutados con ayuda de camisas perdidas de chapa. Para la realización de estos encepados en seco se han fabricado e instalado unos recintos estancos metálicos de gran singularidad, tanto por sus dimensiones como por las condiciones de su colocación. En este artículo se describen dichos recintos, así como las líneas principales de su diseño y construcción.

The foundations of 10 piers of the new 1812 Constitution Bridge over the Cadiz Bay are located in the sea. They consist of long reinforced concrete piles below large pile caps of the same material. Pile shafts have been constructed using temporary metal sheets previously driven into the seabed. Dry construction of the pile caps has required the use of unique temporary steel cofferdams specially designed for this worksite. This paper describes these cofferdams, together with their key design and construction features.

El nuevo Puente de la Constitución de 1812 sobre la Bahía de Cádiz prevé la disposición de 10 pilas en el mar, incluyendo una de las torres que sustentan el vano principal del tramo atirantado. Las cimentaciones de estas pilas son de tipología profunda mediante pilotes encamisados de 2m de diámetro y hasta 30m de longitud (fig. 1). Todos los encepados quedan parcial o totalmente sumergidos en el agua, estando algunos total o parcialmente enterrados en el lecho, y otros claramente por encima de él, disponiendo de un tramo de pilotes exentos de soporte lateral entre el fondo del mar y la base del encepado correspondiente [1].

Para la construcción en seco de estos encepados se han diseñado unos recintos estancos de estructura mixta, formados por un cajón metálico abierto en su cara superior y una solera mixta en su cara inferior que lo vincula a los pilotes, previamente ejecutados, sirviendo a su vez de elemento de estanqueidad para evitar la entrada del agua [2].

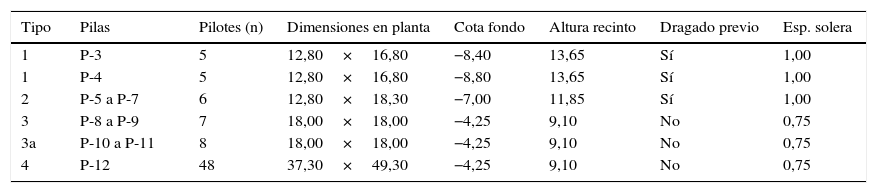

2Descripción de los recintosDebido a las diferentes dimensiones y profundidades de los encepados a ejecutar se establecieron 5 tipos básicos de recintos estancos, con las dimensiones que se resumen en la tabla 1.

Tipos de recintos estancos (dimensiones en metros)

| Tipo | Pilas | Pilotes (n) | Dimensiones en planta | Cota fondo | Altura recinto | Dragado previo | Esp. solera |

|---|---|---|---|---|---|---|---|

| 1 | P-3 | 5 | 12,80×16,80 | −8,40 | 13,65 | Sí | 1,00 |

| 1 | P-4 | 5 | 12,80×16,80 | −8,80 | 13,65 | Sí | 1,00 |

| 2 | P-5 a P-7 | 6 | 12,80×18,30 | −7,00 | 11,85 | Sí | 1,00 |

| 3 | P-8 a P-9 | 7 | 18,00×18,00 | −4,25 | 9,10 | No | 0,75 |

| 3a | P-10 a P-11 | 8 | 18,00×18,00 | −4,25 | 9,10 | No | 0,75 |

| 4 | P-12 | 48 | 37,30×49,30 | −4,25 | 9,10 | No | 0,75 |

Tal como se ha mencionado, cada recinto está formado por una estructura metálica en cajón, convenientemente rigidizada por medio de perfiles armados en T. Se han dispuesto arrostramientos de esquina entre las caras confluyentes para mejorar su comportamiento estructural (fig. 2). En el recinto mayor (fig. 3), dadas sus importantes dimensiones, dichos arriostramientos son más complejos, rigidizando cada una de las caras mediante celosías espaciales, más allá que el simple trabajo de apoyo puntual de una cara sobre otra, criterio con el que se han diseñado los correspondientes a los recintos menores.

El fondo de los recintos, además de disponer de la misma rigidización en T, se encuentra perforado para permitir el paso de los pilotes a través del mismo durante la colocación del recinto. La solera de los recintos se ha diseñado en estructura mixta hormigón-acero, que además de las funciones de estanqueidad y resistencia estructural general, sirve para conectar los recintos a los pilotes, garantizando la resistencia frente a las acciones del mar, básicamente subpresión y oleaje.

La estructura metálica se fabrica y ensambla íntegramente en tierra. Una vez transportado y colocado en posición definitiva cada recinto, la solera armada debe ser ejecutada con hormigón sumergido que garantice la doble misión estructural para la transmisión de las acciones del recinto a los pilotes por un lado, y funcional de estanqueidad necesaria para permitir el vaciado del recinto por el otro. Se trata, por lo tanto, de una aplicación novedosa del hormigón sumergido, que ha requerido de una campaña de investigación para asegurar la calidad de ejecución y las condiciones de adherencia a la armadura, imprescindible para el trabajo como hormigón armado [3–5].

Dada la secuencia de construcción prevista, con un máximo de 3 pilas y una torre atirantada ejecutándose al mismo tiempo, se tomó la decisión de fabricar una solera mixta por pila, y un conjunto de paredes por cada tipo de recinto. Por medio del empleo de uniones atornilladas entre ambos elementos, las paredes se retiran tras hormigonar el encepado y se reutilizan en todas las cimentaciones del mismo tipo, suponiendo un considerable ahorro en material.

3Diseño y dimensionamiento de los recintosEl diseño de los recintos estancos tomó como premisa el garantizar que no hubiera entrada de agua en situaciones de trabajo normales, permitiendo únicamente el rebase durante circunstancias excepcionales. Para ello se efectuó un análisis de operatividad, del cual se determinó una primera cota de coronación a +9,50 (4,30m de altura del nivel del mar y 5,40m de altura de rebase) para asegurar el rebase nulo del oleaje en el interior del recinto en las peores condiciones posibles. Esta cota determinaba una altura de los recintos más altos de 17m que se consideró excesiva. Por ello, y tras un análisis de sensibilidad, se adoptó como más razonable una cota de coronación a +6,50 y establecer un protocolo de alarma sobre unos valores de los parámetros de clima marítimo, de forma que si en las previsiones meteorológicas eran rebasados, se debería evacuar el recinto de personas. Con esta cota se aseguraba una operatividad en el interior del recinto durante todo el año de al menos el 90%.

Asimismo, como ya se ha mencionado, las paredes debían ser reutilizables y permitir su armado y desarmado al efecto. Por último, debían ser lo suficientemente flexibles en cuanto a precisión de colocación se refiere, habida cuenta de las evidentes dificultades que el preciso posicionamiento de este tipo de estructuras presenta en el ambiente marino.

Para el dimensionamiento del recinto se han tenido en cuenta las acciones a las que se ven sometidos en las diferentes fases de construcción, contando con su trabajo como estructura metálica o mixta, según proceda.

Una vez superadas las fases de fabricación, transporte y colocación, en las que los recintos trabajan como estructuras metálicas simples (figs. 2–5), se procede a la ejecución de la solera sumergida y al vaciado del agua de su interior. En la fase de recinto vacío, las acciones críticas son las debidas al mar, incluyendo subpresión, corriente y oleaje, siendo el efecto de este último no despreciable frente a la subpresión, dada la relativa baja profundidad de agua, ello a pesar de las condiciones favorables del mar dentro de la Bahía de Cádiz.

En una tercera fase se debe considerar, además, el efecto del peso del encepado a hormigonar, que se une a las ya citadas acciones del mar, incluyendo un posible relleno interior de agua.

A modo de breve resumen de las acciones, se ha considerado una carrera de marea de 4,30m entre las cotas −1,65 y +2,65m. En cuanto al oleaje, se ha empleado una altura de ola significante de 1,50m y corrientes de 1m/s, correspondientes a un periodo de retorno de 50años.

Además de las acciones debidas a las cargas gravitatorias y climáticas, el dimensionamiento estructural se realizó en consideración de las tolerancias permitidas en la construcción, siendo críticas las relativas a la posición de los pilotes, su relación con la solera de los recintos, y la consiguiente transmisión de cargas entre ellos.

Mención especial merece la hipótesis de transporte y colocación del mayor de los recintos, en el que se debieron estudiar en particular las condiciones de carga y transporte con 2 carros multirrueda formados por 17 ejes dobles cada uno (68 ruedas gemelas) situados bajo la solera por limitaciones geométricas, lo que obligó a emplear contraflechas y calzos para distribuir adecuadamente la carga. También precisaron análisis especial las situaciones de apoyo de este recinto en el cantil del muelle, sobre dados de hormigón, y en mayor medida el transporte mediante cabrias, con cogida a las paredes laterales del recinto (fig. 4).

Los recintos cuya base se apoya en el lecho marino (con dragado, según tabla 1) se colocaron sobre una cama de grava convenientemente nivelada, de acuerdo con la tecnología habitual en la construcción de grandes estructuras marinas, como diques de cajones, garantizando unos niveles de precisión suficientes para las cimentaciones que nos ocupan.

En el resto de recintos, con base por encima del fondo marino, se diseñaron unos collarines (fig. 6) metálicos auxiliares que, vinculados a las camisas perdidas de los pilotes, permitían el apoyo de los recintos metálicos sobre ellos y la transmisión de su peso, además del peso de la solera de hormigón que completa el fondo del recinto en segunda fase. La nivelación de los apoyos de dichos collarines, para adaptarlos a la posición en alzado de cada camisa, se realizaba por medio de unos enanos y galgas de ajuste colocadas por buceadores tras mediciones topográficas submarinas. La tolerancia alcanzada fue de menos de 1cm.

4Instalación de los recintos estancosLos recintos menores tienen una masa de entre 300 y 350tm, siendo especial el caso del mayor, correspondiente a la torre del tramo atirantado, con una masa de 1.300tm, valor que incluye la ferralla y los elementos auxiliares. Para la colocación de este último se emplearon 2 cabrias en paralelo (fig. 3), operación de singular complejidad ya que exige controlar la distribución de pesos en 4 puntos de izado. Una de estas cabrias también realizó el montaje de algunos de los recintos menores (uno de cada tipo). El resto de recintos se instalaron mediante grúa o grúas sobre pontona en diferentes configuraciones.

Como cuestión singular del montaje debe mencionarse que los recintos se colocaron sobre los pilotes previamente ejecutados, por lo que fue preciso extremar la precisión de la construcción de todos los elementos, así como diseñar soluciones estructurales capaces de acomodar y compensar las imprecisiones de construcción, tanto en cota como en posición en planta de los pilotes (figs. 6 y 7).

Dado que en muchos de los casos la parte superior de dichos pilotes se encontraba debajo del agua, resultaba indispensable contar con un sistema de asistencia al posicionamiento independiente de la visual. Para ello, mediante topografía, se determinó la posición de cada pilote a la altura del corte superior de la camisa metálica, creando un modelo digital. Por otro lado, se instalaron 4 antenas GPS en las esquinas de cada recinto, de manera que la posición de este era conocida en todo momento tanto en planta como en cota. Con estos datos, se elaboró un software de control que presentaba en tiempo real la posición de los pilotes así como de los orificios de la solera del recinto estanco, permitiendo determinar la distancia a los mismos y facilitando el trabajo de posicionamiento. En todos los casos dicho posicionamiento se conseguía, en primera instancia, actuando sobre 4 cabrestantes situados en la cabria o pontona, y en última, actuando sobre la posición de la pluma de izado. Esta tecnología resultó especialmente útil en el caso del cajón de 48 pilotes, donde una aproximación visual a todos ellos resultaba impracticable.

Una vez depositados los recintos metálicos en su posición, bien sobre el lecho de grava o sobre los collarines de las camisas metálicas (fig. 6), se procedió a comprobar las tolerancias, verificando que eran acordes con las previstas en el diseño, permitiendo pasar a la fase siguiente, de hormigonado de la solera. Para ello, se procede a terminar la instalación de armadura pasiva de la solera, y a su hormigonado sumergido, todo ello con ayuda de buzos.

Tanto si se trata de recintos apoyados en el lecho marino como de recintos «flotantes» sobre pilotes exentos, la transmisión de cargas entre recinto y pilotes se resuelve mediante elementos de conexión entre la solera mixta y aquellos, a través de su camisa metálica. Para ello se emplean conectadores tipo perno («stud»), del tipo habitual en las estructuras mixtas. Para corregir desviaciones durante la colocación de las camisas de los pilotes y daños durante la operación, algunos de estos conectadores fueron reemplazados bajo el agua, de nuevo con la ayuda de buzos que realizaban la soldadura sumergida y las comprobaciones de calidad como se realizarían en condiciones normales.

En cuanto la solera adquiere la resistencia apropiada se procede al vaciado del recinto y a la ejecución del encepado (figs. 8 y 9). Para no penalizar el dimensionamiento de la solera, los encepados se construyeron en 2 fases, con una primera tongada de 2 a 2,25m de espesor, que una vez endurecida colaboró en resistir la segunda fase de entre 2,25 y 6,25m de espesor, según el caso.

5Desmontaje y reutilización de los recintosEl desmontaje de los recintos se realizó en 2 fases. En una primera, un cierto número de tornillos no estructurales y algunos estructurales se retiraron de manera controlada con operarios en el interior del recinto seco (fig. 10). Para ello se instalaron algunos puntales contra el encepado a fin de compensar la resistencia de los tornillos retirados. Esta retirada en seco permitía un alto ritmo de trabajo.

Alcanzado un punto, el recinto se inundaba igualando el nivel de agua interior y exterior, de manera que los esfuerzos solicitantes se veían fuertemente reducidos. En ese momento los buzos completaban la retirada del resto de tornillos, en sus fases finales ayudados por una grúa sobre pontona que sujetaba el tramo a desmontar en cuestión. Tras repetir esta operación en todos los módulos de pared, las piezas eran transportadas a muelle, donde, tras una limpieza de las uniones que lo requiriesen, se procedía a su nuevo montaje sobre la nueva solera, dando lugar a un nuevo ciclo de trabajo (fig. 11).

Hay que destacar el excelente ajuste de las piezas reutilizadas en las de nueva fabricación, fruto de un buen control geométrico y de un diseño lo suficientemente rígido para evitar deformaciones indeseables.