La ejecución de las cimentaciones de las pilas requería el hormigonado sumergido de la conexión de los pilotes con la losa inferior (encepado) de unos recintos estancos. Esta conexión debía asegurar tanto la estanqueidad como transmitir la subpresión a los pilotes. El hormigón a ejecutar debía cumplir unos requisitos estructurales y de puesta en obra poco habituales en hormigones sumergidos, incluyendo la adherencia a los conectadores y barras corrugadas, así como colocarse en obra por bombeo convencional, y rellenar bajo el agua celdas contiguas desde un único punto de bombeo, sin formación apreciable de una capa de finos lavados en la superficie del hormigón.

En este artículo se describe el desarrollo de un hormigón autocompactante antilavado con las prestaciones estructurales y de puesta en obra requeridas en el proyecto.

Completion of the foundation for the marine towers required underwater casting of concrete to connect the bottom slab of marine caissons to their supporting piles. This concrete connection should guarantee water-tightness of the caissons and resist the negative pressures transmitted from the caisson to the piles. Structural and placing requirements for the underwater concrete were more demanding than that usually present for this kind of concrete, and included good bonding with connecting steel studs and rebars. This could be placed with standard pumping equipment and was able to fill the bottom slab cells from a single pouring point in an adjacent cell without showing significant washout, or suspension of solids silting in any point of the concrete surface.

This article describes the design process and trials used to develop a self-compacting, anti-washout concrete mix meeting the project requirements.

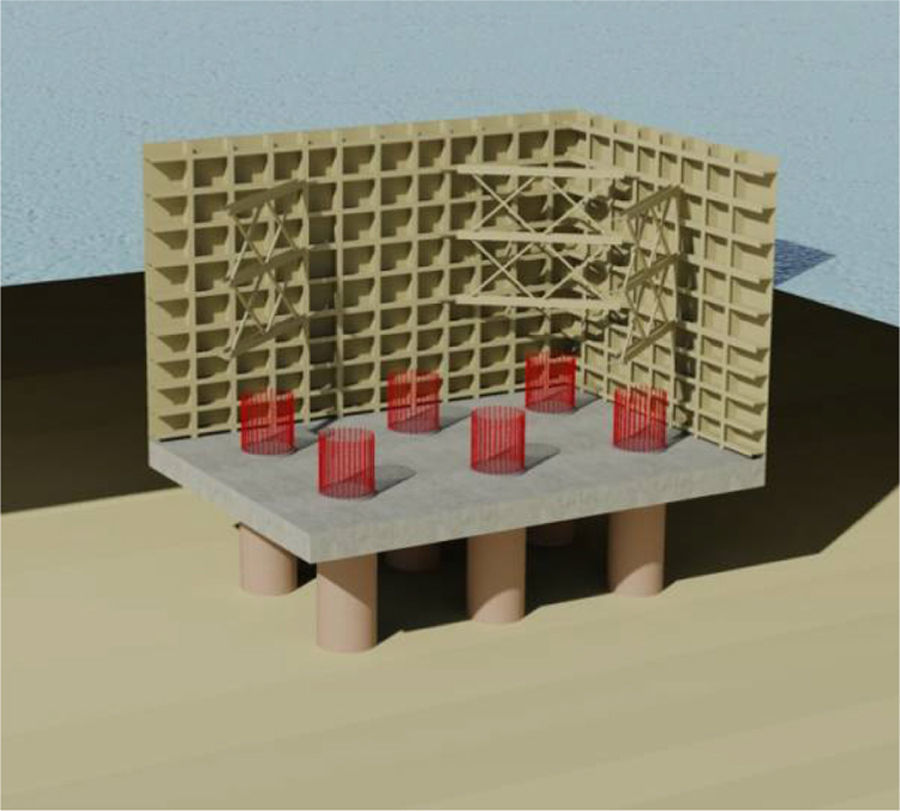

Los encepados de las pilas del Puente de la Constitución de 1812 sobre la Bahía de Cádiz se encuentran situados por debajo del nivel del mar, lo cual ha hecho necesario la ejecución de unos recintos metálicos estancos que permitieran trabajar por debajo del nivel del agua en seco.

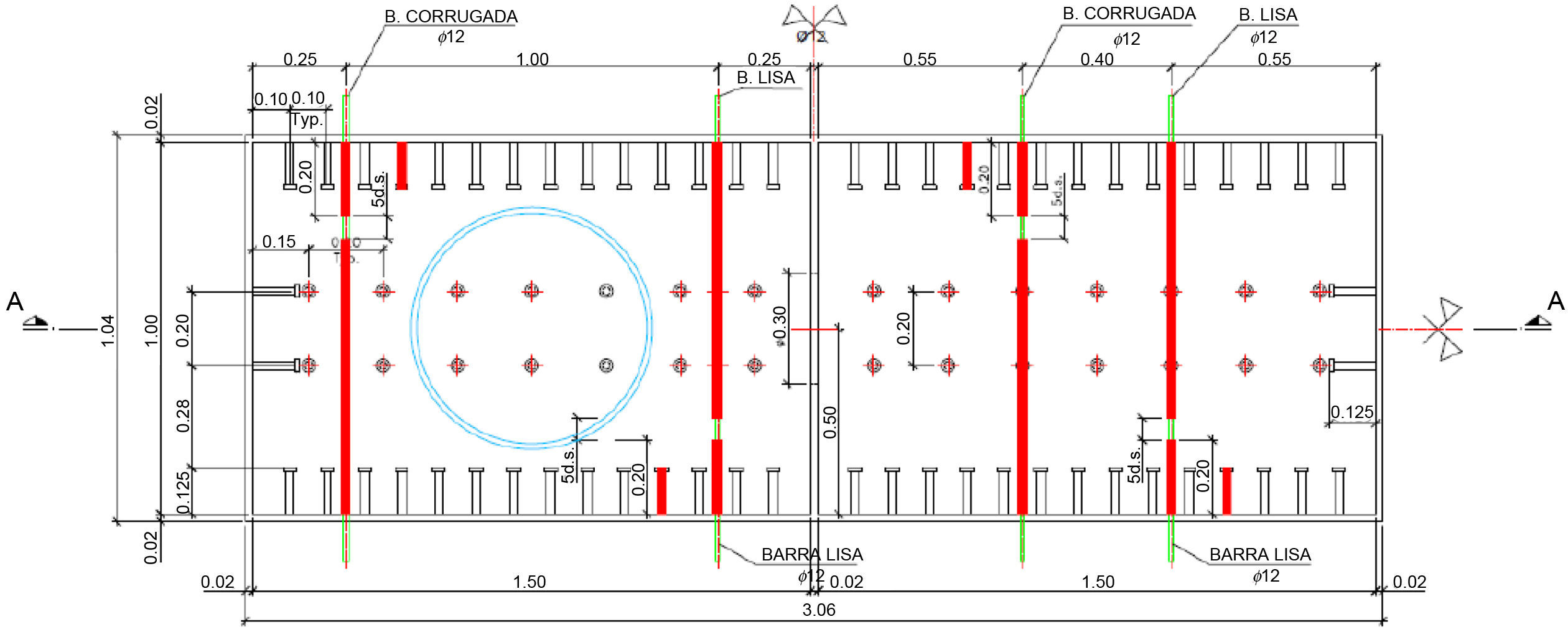

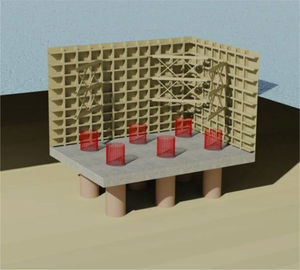

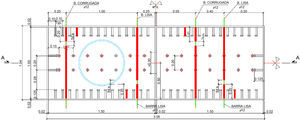

Dado que dichos recintos no se encontraban empotrados en el fondo marino, sino conectados a una serie de pilotes con camisa metálica a una cierta distancia por encima del fondo marino, era preciso solventar 2 problemas: evitar la entrada de agua por el fondo, que tenía orificios para conectar con los pilotes, y proporcionar la suficiente resistencia para impedir su flotación anclándolo a los pilotes. Para conseguir este doble objetivo, el fondo de los cajones está constituido por una estructura mixta hormigón-acero que permite garantizar la estanqueidad una vez posicionado el cajón y hormigonada la misma, transmitiendo la subpresión mediante unos conectadores [1,2]. Unido a esto, es necesaria la colaboración de las armaduras de refuerzo embebidas en el hormigón (fig. 1).

El principal problema que se planteó es que, habitualmente, el hormigón que se ejecuta sumergido no tiene requerimientos estructurales como el hormigón armado, circunstancia que sí se daba en este caso. Por otro lado, las condiciones usuales de colocación de este tipo de hormigones, que suelen requerir que el extremo del tubo que suministra hormigón nuevo se encuentre siempre sumergido en la masa hormigonada, no podían conseguirse en este caso.

Debido a los numerosos condicionantes que rodeaban este elemento, fue necesario proceder al diseño de un hormigón autocompactante sumergido de altas prestaciones.

2Diseño del hormigónEl diseño y desarrollo de dicho hormigón se realizó en el laboratorio central de DRAGADOS, SA, atendiendo a los siguientes condicionantes:

2.1Puesta en obra: bombeabilidadDurante su transporte a obra y colocación, el hormigón debe sufrir 2 procesos de bombeo (uno para el llenado de las cubas de la pontona de transporte, y otro para su colocación en obra desde la propia pontona). Esto hace que una buena bombeabilidad del hormigón y resistencia a dicho proceso sea especialmente importante. Los prolongados plazos necesarios para el bombeo, transporte y bombeo adicional hacen que el mantenimiento de las propiedades reológicas del hormigón fresco sea necesario durante un plazo superior a 2h.

2.2Resistencia al lavadoLas celdas que alojan los pilotes y una parte significativa del resto de las celdas deben hormigonarse después de sumergir el recinto. La disposición de las celdas y su armado hacen necesario que el hormigón resista el vertido sumergido, desde alturas en torno a 1m, y que mantenga sus características después de verterse de una celda a otra a través de los orificios que las comunican a 30cm de altura.

2.3Autocompactabilidad y autonivelaciónPara garantizar una unión estanca y monolítica de los pilotes con la base de los recintos, sometidos a importantes solicitaciones (subpresiones, peso del hormigón,…), así como una buena capacidad de envolver las armaduras de las celdas y los conectadores que garantizan la unión a los pilotes. Todo ello sin vibración debido a la ejecución bajo el agua, y con la necesidad de fluir y autonivelarse.

Teniendo en cuenta todos estos requisitos, incluido el de coste (tanto en aditivos como en cemento) y el de plazo de ejecución, se inició el proceso realizando un diseño previo en laboratorio que permitiera seleccionar un aditivo adecuado antilavado y proponer una adecuada dosificación del hormigón con los áridos, cemento y resto de aditivos disponibles.

Los parámetros inicialmente fijados fueron la autocompactabilidad y la resistencia al lavado. La resistencia a compresión fijada como objetivo, inicialmente fue de 45MPa. Dicha resistencia era muy superior a la exigida, pero se pretendía tener un margen de seguridad suficiente una vez que el hormigón fuera colocado en obra, así como alcanzar elevadas resistencias iniciales para acortar los plazos de ejecución.

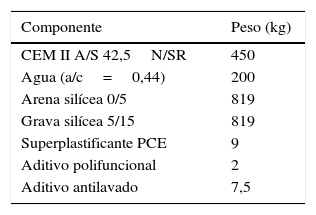

La dosificación inicial se basó en las ejecutadas hasta ese momento en obra y se muestra en la tabla 1.

Se ensayaron diversas combinaciones de aditivos superfluidificantes y antilavado. Las características reológicas exigidas al hormigón autocompactante fueron:

- -

Escurrimiento (S) en el entorno de 600mm (fig. 2).

- -

Anillo J>S-50mm.

Con las mezclas que cumplieron estas condiciones se procedió a realizar el ensayo de resistencia al lavado del hormigón.

Uno de los ensayos más utilizados para analizar esta propiedad es el CRD-C 61 [3].

En dicho ensayo se somete una muestra de hormigón, contenida en un cesto de malla metálica, a varios procesos de caída libre en agua de 1.700mm y ascenso a velocidad controlada. Posteriormente, se mide el % de pérdida en peso de la muestra.

De las 3 mezclas que fueron sometidas a este ensayo, empleando en cada una un aditivo antilavado diferente y manteniendo constantes los demás componentes, la primera presentaba unas pérdidas superiores al 30% después de 3 ciclos, lo cual la hacía inaceptable. La segunda muestra presentaba unas pérdidas tras 3 ciclos en el entorno del 12%, lo cual implicaba una buena resistencia al lavado. La tercera, pese a tener un buen comportamiento frente al lavado (pérdidas del 8% tras 3 ciclos), presentaba un excesivo contenido de aire ocluido, en el entorno del 10%, fruto de la combinación de los aditivos, lo cual no la hacía aceptable para el uso previsto.

Hay que destacar que este ensayo es particularmente exigente y que, en las condiciones reales de ejecución, los valores de lavado serán inferiores a los obtenidos en el mismo (figs. 3–6).

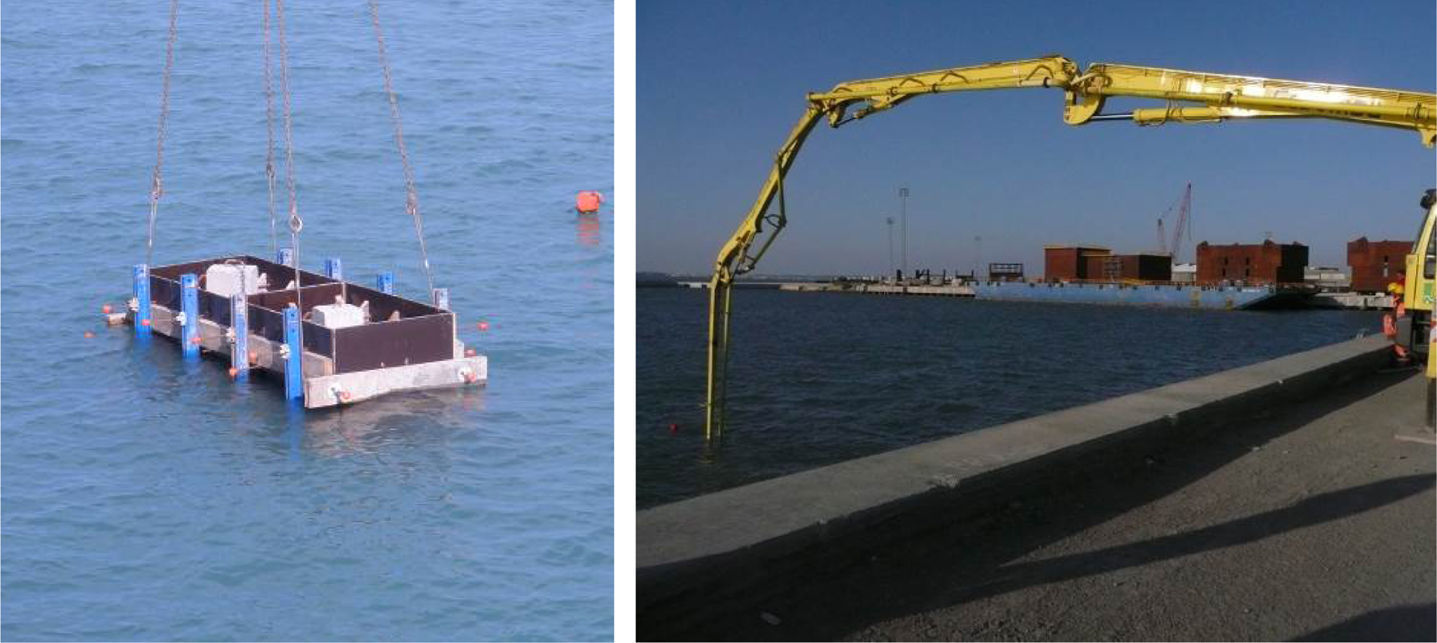

3Pruebas a escala realUna vez definida una dosificación en el laboratorio, se realizaron ensayos de puesta en obra a escala real para comprobar la viabilidad de los métodos de puesta en obra previstos y ajustar la dosificación de aditivo superfluidificante.

Unido a lo anterior, se realizaron ensayos para comprobar las características mecánicas del hormigón colocado bajo el agua, comparándolas con las del mismo hormigón colocado en superficie.

Se diseñó un molde tipo con características interiores similares a las reales (fig. 7).

El molde estaba dividido en 2 partes, con un orificio de diámetro 30cm comunicándolas. Esto simulaba el recorrido que debía hacer el hormigón, llegando a una de las celdas y fluyendo a las demás gracias a sus características de autocompactabilidad. En la parte más alejada del molde se introdujo un tubo vertical que simulaba la camisa metálica de un pilote, con objeto de comprobar la capacidad del hormigón de envolverlo sin que se produjera una junta fría. Adicionalmente, se colocaron una serie de armaduras corrugadas y lisas pasantes con objeto de comprobar la adherencia del hormigón a las barras mediante un ensayo de adherencia.

Se fabricaron 2 moldes, uno para ser llenado en tierra y otro para su llenado bajo el agua en condiciones similares a las reales, mediante bombeo directo y permitiendo que el hormigón fluyese por el encofrado, llenando las celdas contiguas. Los resultados de las pruebas demostraron que el hormigón era capaz de fluir correctamente tanto en seco como sumergido, llenando todo el molde y envolviendo adecuadamente todos los elementos existentes. La resistencia al lavado fue muy alta, presentando gran cohesión y resistencia a la disgregación.

Una vez ejecutados los moldes se procedió a comprobar las características estructurales:

- -

Resistencia a compresión simple.

- -

Adherencia con armaduras pasivas.

- -

Adherencia con pernos conectores.

Los resultados de rotura a compresión, tanto en probetas como en testigos extraídos del molde hormigonado en seco y del molde bajo el agua, fueron muy similares, oscilando entre 55 y 53MPa a 28 días. La adherencia se evaluó mediante ensayos de arrancamiento (pull-out) de barras corrugadas dentro de esas mismas probetas, así como por medio de una campaña experimental en laboratorio que incluyó tanto ensayos pull-out estáticos como cíclicos, a fin de comprobar el desempeño de la adherencia ante este tipo de acciones [4,5]. Por otro lado, también se realizaron ensayos de arrancamiento de conectores embebidos en los bloques hormigonados para conocer si la falta de vibración y la puesta en obra sumergida tenían algún efecto pernicioso en su modo de funcionamiento, que resultaba clave para el funcionamiento de los recintos estancos.

Los valores obtenidos fueron muy satisfactorios en ambos casos, y la disminución de prestaciones atribuible al hormigonado sumergido es mínima tanto ante acciones estáticas como cíclicas, fruto de un correcto diseño de la mezcla y una cuidadosa puesta en obra.

Una vez verificado que se disponía de una fórmula adecuada a los medios de transporte y puesta en obra previstos, se procedió a la ejecución del hormigonado de los recintos estancos, obteniéndose unos buenos rendimientos y resultados totalmente acordes a lo esperado. La alta resistencia al lavado facilitó enormemente el trabajo de los buzos, los cuales vieron como la habitual turbidez del agua, resultante del lavado de finos del hormigón, se veía muy reducida. Estos resultados representan un importante avance en la utilización de hormigón armado sumergido con misión resistente, abriendo la puerta a nuevos diseños que involucren su utilización y permitiendo mayor flexibilidad en la ejecución de obras marítimas (figs. 8–12).