Basados en los desarrollos de las últimas décadas en el área de los materiales ultraligeros se planteó su aplicación en la construcción de la plataforma de la nueva mesa vibradora hidráulica unidireccional de una tonelada de capacidad y rango de frecuencias de 0.4Hz a 4.0Hz para el laboratorio de geotecnia del Instituto de Ingeniería UNAM. Con esto, se buscó remplazar las pesadas plataformas de acero tradicionales de las mesas vibradoras, por un material compuesto a base de madera y Kevlar, con el fin de reducir su peso, y optimizar la capacidad del equipo hidráulico existente en el laboratorio. Para esto, se realizó una investigación experimental para caracterizar el comportamiento esfuerzo-desplazamiento de los materiales compuestos seleccionados bajo la acción de carga monotónicamente creciente. Esta investigación contempló la determinación de las proporciones adecuadas de los diferentes materiales constitutivos y las técnicas de fabricación que mejor se adaptaran a los recursos disponibles y a las necesidades.

Based on the developments of the last decades in the area of ultra-light materials, their application in the construction of the platform of the new one direction hydraulic shaking table was proposed, with capacity of one ton and frequency range from 0.4Hz to 4.0Hz for the Geotechnical Laboratory of the Institute of Engineering, UNAM. The aim was to replace the heavy conventional steel platforms, used in shaking tables, by a composite material based on wood and Kevlar, hence reducing its weight and optimizing the hydraulic equipment capacity available in the laboratory. Accordingly, an experimental investigation was conducted to characterize the stress-strain behavior of composite materials under monotonically increasing load. This research involved the determination of the adequate proportions of the different constituent materials and manufacturing techniques that best suit the needs and available resources.

El desarrollo tecnológico está marcado por el tipo de materiales que se usan en ingeniería. Haciendo un recuento histórico, desde un punto de vista actual, en la edad de piedra los productos de uso diario necesarios para la supervivencia de la especie (hogar, botes, armas, utensilios etcétera) fueron dominados por los polímeros (madera, paja, pieles), materiales compuestos (como ladrillos de paja) y cerámicos (piedra, cerámica y en última instancia vidrio). Más tarde, cuando los metales fueron descubiertos (alrededor de 3,500a.C.), éstos comenzaron a desplazar a los materiales cerámicos. Aproximadamente, hacia 1500a.C. con la producción y el consumo de bronce y más tarde del hierro, la manufactura de metales se tornó en un indicativo de poder económico y tecnológico. En concordancia, desde 1850 este indicativo pasó a manos del acero. Los economistas correlacionaban el nivel de desarrollo de un país con la cantidad de acero per cápita que estaba en capacidad de producir. En ese momento, los metales dominaban el diseño, las herramientas de ingeniería y los productos. Su posición se reforzó en los años siguientes por medio del desarrollo de aleaciones de acero, aleaciones ligeras (como las que permitieron el remplazo de la madera en el diseño aeronáutico) y las súper aleaciones.

Para 1960, la mayoría de los materiales avanzados para el uso en ingeniería se asociaban a los resultantes de los procesos de metalurgia. En las universidades de todo el mundo se impartían cursos y otorgaban títulos en metalurgia y ciencia de los metales. Los graduados apenas habían oído hablar de los materiales poliméricos, cerámicos y compuestos. Sin embargo, en los últimos veinte años este enfoque ha empezado a cambiar.

La industria del acero alrededor del mundo está disminuyendo su relevancia (salvo algunos casos de países emergentes) y la producción y el uso de materiales relacionados con polímeros de alta resistencia y compuestos de estructura cerámica, entre otros, se está expandiendo. En consecuencia, la producción de fibras de carbono basada en compuestos ha estado creciendo, aproximadamente, 30% anual. Es interesante considerar que esta misma tasa de crecimiento, correspondió a la que presentó la producción del acero en la cima de la revolución industrial. Por lo cual se puede afirmar que nos encontramos ahora en medio de otra revolución, una transición de la era del acero a otra dependiente de materiales más evolucionados y elaborados.

Es importante considerar que la ingeniería civil se ha caracterizado por conservar una cierta inercia con respecto a los materiales y los procesos utilizados en la realización de las obras. En los últimos años algunos de los materiales mencionados se han empezado a contemplar, especialmente en el área de rehabilitación de estructuras, que han sufrido cierto nivel de daño o deterioro. Es por esto que se está estudiando el uso de la fibra de Aramida (palabra compuesta de Aromatic Poliamide) como material de refuerzo en cierto tipo de elementos empleados en la ingeniería geotécnica.

Finalmente, en los últimos siete años se integró un grupo interdisciplinario para el desarrollo de una línea de investigación para la aplicación de la fibra de Aramida en problemas geotécnicos. La primera fase de esta línea de investigación (que se expone en extenso en este artículo) se relaciona con el estudio, determinación y caracterización de un material compuesto que cumpla con los objetivos de ser al menos 70% más ligero que el acero, por lo menos con la misma resistencia y durabilidad, a un costo accesible y que pueda fabricarse localmente. Este material, combinado con otros, constituye la plataforma de ensayes de la mesa vibradora del laboratorio de geotecnia.

En este artículo se presentan los procesos constructivos de los materiales compuestos estudiados, las pruebas a las que han sido sometidos y sus resultados, lacaracterizacióndelmaterialcompuesto seleccionado y la conitrucczón de la plataforma a el monitoreo duranta su operación que muectra cu buen comportamiento después de más de un quinquenio de operación.

Generalidades de los materialesEn la naturaleza son pocos los materiales constituidos por un solo elemento, la mayor parte son una mezcla de diferentes componentes que al combinarse producen un material compuesto que presenta un desempeño, generalmente, mejor que el de cada uno de los materiales por separado. En términos generales, los materiales simples se pueden agrupar como se presenta en la figura 1.

Los materiales compuestos se formon mediante uniones no químicas de dos o más componentes, dando lugar a nuevas características o propiedades específicas de cada unión. En los materiales compuestos se deben considerar dos componentes: la matriz y el refuerzo, de acuerdo con el uso y las cargas a las que pueden estar sometidos. Se denomina matriz al componente responsable de las propiedades fisicas y quimicas, además de la transmisión de los esfuerzos a los elementos de refuerzo. En ciertos casos, sirve también de protección contra los agentes ambientales a los que pueda estar sometido el material compuesto. El refuerzo corresponde al material que proporciona la resistencia a la tensión del elemento compuesto. De acuerdo con lo anterior, los materiales compuestos consisten normalmente en dos fases discretas y una matriz continua, la cual es a menudo una resina, en torno a una estructura de refuerzo de fibra. El refuerzo provee resistencia y rigidez al mismo tiempo que la matriz mantiene las fibras juntas, transmitiendo el esfuerzo de una fibra a otra produciendo una estructura consolidada. Un ejemplo de material compuesto (o mixto) que se ha usado por décadas en obras de ingeniería es el concreto reforzado.

Antecedentes de la AramidaEl nombre de Aramida se deriva del término “AromaticPolyamide” que corresponde a una poliamida en la cual todos los grupos amida están separados por grupos Para-Fenileno (figura 2). Por lo cual, los grupos amida se unen al anillo fenilo en posiciones opuestas entre sí, en los carbonos 1 y 4 (García et al., 2010).

La morfología de la Aramida consiste en un arreglo cristalino de hojas radiales. La fibra resultante presenta como principales características una alta resistencia a la tensión y al calor. Su capacidad para absorber ligeras deformaciones plásticas aumenta su tenacidad en comparación con otras fibras. Las fibras de Aramida se han utilizado comúnmente en aplicaciones aeroespaciales, debido a su bajo peso y gran resistencia. También se usan comúnmente en elementos de defensa contra impactos (blindajes) y para la protección contra fuego, remplazando al asbesto. Esta fibra se utiliza en todos los materiales compuestos ensayados en este estudio. En particular, se eligió el Kevlar 129, el cual se utiliza en aplicaciones balísticas en forma de tela, cocida en dos direcciones perpendiculares entre sí. La tela utilizada es tipo 745 con hilo denier 3000. El denier es una medida de la densidad de la tela.

La fibra de Aramida ha sido considerada la fibra sintética más importante después del Nylon. Fue desarrollada inicialmente en 1965 por la química Stephanie Kwolek en Du Pont y se empezó a comercializar en 1972 con el nombre comercial de Kevlar. Llevó un tiempo considerable encontrar alguna aplicación útil para el Kevlar, dado que no era soluble en ningún disolvente. Por lo tanto, su procesado en solución estaba descartado. Además, no se derretía por debajo de los 500°C, de modo que también se descartaba el hecho de procesarlo en su estado fundido. La obtención inicial de las fibras de Kevlar fue complicada, y se destaca el aporte de Herbert Blades, quien solucionó el problema de encontrar un disolvente para el proceso de producción industrial (Northolt, 1974).

Es interesante notar que son precisamente los problemas mencionados en su producción los que constituyen sus principales fortalezas: no se derrite ni se contrae con el fuego y se carboniza solamente a temperaturas muy altas. También, ofrece una resistencia excelente al agua y al petróleo, incluyendo el aceite para motores y lubricantes, igualmente tiene una buena resistencia química y es químicamente estable bajo una gran variedad de condiciones de exposición. Asimismo tiene alta resistencia a la abrasión y se puede cortar con relativa facilidad.

Propósito de la investigaciónEl objetivo principal es determinar el tipo de material de refuerzo más apropiado para conformar el material compuesto. Los materiales de refuerzo que se evaluaron corresponden a madera tipo triplay, acrílico y poliuretano. Para esto se estudiaron diferentes conformaciones y procesos de fabricación, los especímenes resultantes se sometieron a incrementos de carga constantes. Basados en los resultados de estos estudios se determinó la combinación más apropiada y el proceso de producción que permitiera reproducibilidad de los especímenes a escala natural.

Conformación del material compuestoEl material compuesto se integró con Kevlar, triplay y resina Epóxica. Para definir el número de capas de madera y distribución del Kevlar se realizó una serie de ensayes que tomaron en cuenta los siguientes aspectos:

- •

Número de capas de madera y de Kevlar: conformación de especímenes variando la cantidad de capas de madera y de Kevlar

- •

Confinamiento: especímenes con el borde perimetral descubierto y otros con el Kevlar envolviéndolos por completo

- •

Tipo de proceso de laminado de los especímenes: al vacío o mediante prensa

- •

Orientación de las fibras del triplay: paralelas en la dirección larga de la fibra, y con las fibras en dirección perpendicular

- •

Traslapes en el triplay y en el Kevlar: a la mitad y al tercio del elemento, tanto en el Kevlar como en la madera

Los resultados obtenidos en los ensayes correspondientes a los aspectos a a c son los que presentaron la mayor incidencia en el comportamiento del material compuesto. Por otro lado, los resultados de los ensayes correspondientes a los aspectos d y e enfocados a determinar las posibles zonas de debilidad debidas a los traslapes entre láminas y a la orientación de las fibras, no presentaron diferencias relevantes con respecto a los resultados de los ensayes en especímenes equivalentes continuos y con las fibras orientadas a lo largo del elemento. Atendiendo a estos comentarios y a limitaciones de espacio, en este artículo sólo se reportan los resultados obtenidos en los ensayes realizados conforme a los incisos a a c.

En este punto, conviene señalar que se ensayaron dos procesos de laminado (inciso c), en el primero, los especímenes fueron colocados entre dos planos indeformables de una prensa y se les aplicó una fuerza normal constante, durante 24 horas. Este procedimiento presentó la limitación de que no era posible asegurar una absorción uniforme de la resina Epóxica por parte de los materiales de refuerzo porosos, lo cual podría incidir en la formación de zonas de debilidad. En el segundo proceso de laminado se utilizó una de las técnicas empleadas en la industria aeroespacial, la cual consiste en el uso de bolsas de vacío (Cripps et al., 2000). Para lo cual, dentro de una bolsa hermética se coloca el elemento a laminar y se realiza la extracción del aire. Con esta técnica se garantiza tanto la aplicación uniforme de una presión externa, la cual en condiciones ideales debe ser cercana a una atmosfera, 1kg/cm2, como también de la absorción uniforme de la resina Epóxica por parte de los materiales porosos. Posteriormente, se deja fraguar durante 24 horas, tiempo necesario para que la resina Epóxica alcance su resistencia final.

Construcción de los especímenes de material compuestoPara la construcción de los especímenes compuestos se utilizan como elementos base al Kevlar y la resina Epóxica. Estos se combinan con el triplay, el acrílico y el poliuretano, formando los tres tipos de muestras a estudiar. A excepción del Kevlar, todos estos materiales cumplen con la premisa de ser de bajo costo y fácil obtención, mientras que el Kevlar es algo costoso y en la actualidad es un material de uso restringido en México.

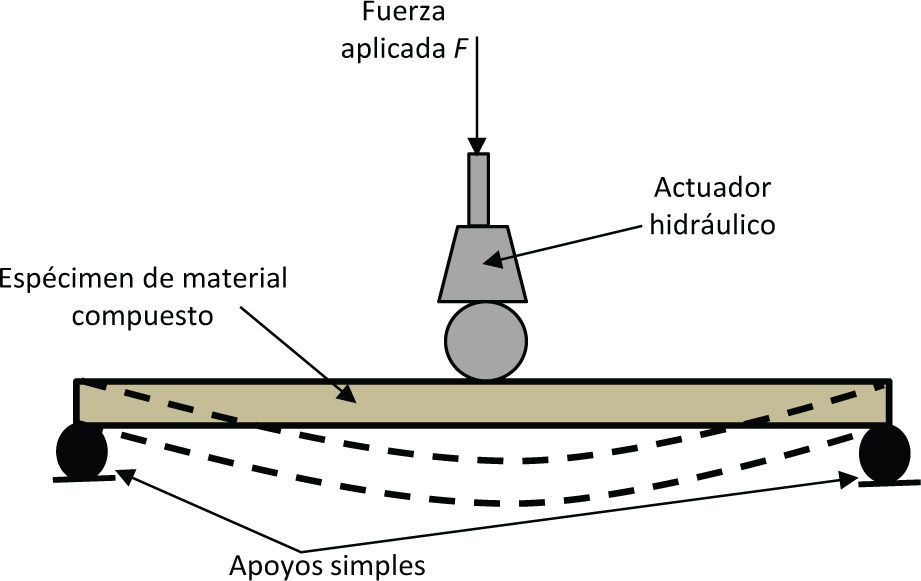

El material que conforma la matriz es resina Epóxica convencional y los materiales de refuerzo corresponden al Kevlar, acrílico, triplay y poliuretano. Las características del Kevlar son: referencia 745 con hilo 129 denier 3000. Este se usa comúnmente en México para los blindajes automotrices. En la figura 3 se presenta una de las conformaciones de los especímenes ensayados. En este estudio, el triplay, el acrílico y el poliuretano se usaron como parte del refuerzo, pero nunca combinados en la misma muestra. Las dimensiones del espécimen están acotadas por las características físicas del equipo de laboratorio utilizado en los ensayes.

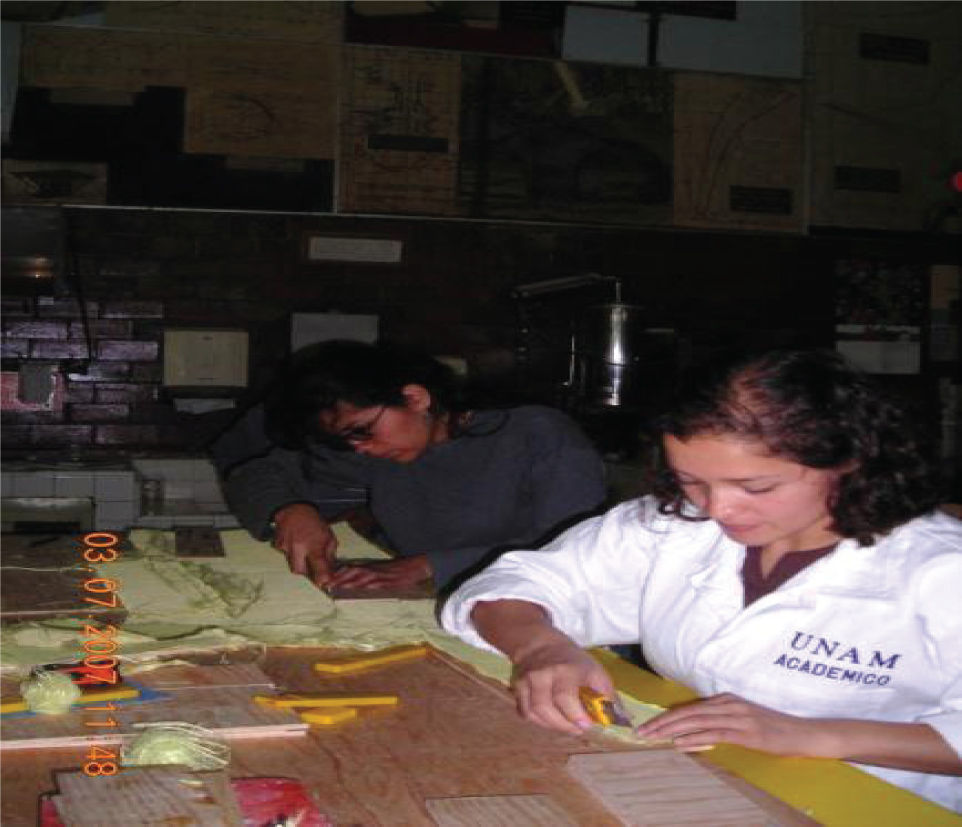

El proceso de construcción y ensaye de los especímenes se presenta en las figuras 4 a 11. El Kevlar se cortó a mano por medio de una cuchilla (figura 4), debido a que no es posible realizar el corte mediante tijeras estándar. Después, se realiza la dosificación por peso de los componentes de la resina Epóxica y su mezclado. Para la conformación del espécimen se efectúa inicialmente la impregnación del triplay con la resina (figura 5), con la finalidad de evitar pérdida de resina por absorción de la madera. Posteriormente, se coloca cada capa de Kevlar, asentándose totalmente a la madera por medio de una espátula y se impregna nuevamente de resina (figura 6). Por último, los especímenes se colocan en las bolsas para vacío y se extrae el aire, para dejarlos fraguar durante 24 horas (figuras 7 y 8). En la figura 9 se muestra uno de los especímenes durante el proceso de ensaye; la muestra está simplemente apoyada en sus extremos y en la mitad del claro se le aplicó una carga concentrada mediante un pistón hidráulico, hasta llevarla a la falla, de ser posible.

El Kevlar es un material que presenta cierta dificultad de manejabilidad, en cuanto a la realización del corte, la conservación de la forma de la pieza cortada, la impregnación con la resina Epóxica y la tendencia de formar motas muy pegajosas con los hilos sueltos en la zona del corte, durante la impregnación con la resina y el proceso de laminado.

Programa de ensayesLos ensayes se realizaron en condición de flexión pura, para lo cual la condición de los extremos de los especímenes fue simplemente apoyada; luego se les aplicó carga controlada en la mitad de su claro mediante un pistón hidráulico (figura 10), hasta alcanzar la falla de los especímenes, lo cual se logró en la mayoría de los casos. Para evaluar el efecto de los parámetros mencionados, se realizó el programa de pruebas que se resume en la tabla 1. Los resultados de los ensayes obtenidos para los casos a a c se presentan a continuación.

Tipos de pruebas realizadas para la caracterización de variables

| Piezas | Capas | Características | L | b | H | M | |

|---|---|---|---|---|---|---|---|

| Descripción espécimen | Madera | Kevlar | especiales | (cm) | (cm) | (cm) | (gr) |

| 2M 3K | 2 | 3 | 40 | 8.5 | 1.5 | 409 | |

| 2M 4K | 2 | 4 | 40 | 8.5 | 1.501 | 452 | |

| 3M 3K | 3 | 3 | 40 | 8.5 | 2.2 | 579 | |

| 3M 4K | 3 | 4 | 40 | 8.5 | 2.3 | 647 | |

| 3M 4K juntas 1 | 3 | 3 | Una Junta | 40 | 8.5 | 2.3 | 590 |

| 3M 0K sin matriz, | 3 | 0 | Sin matriz y unidas las piezas | 49 | 8 | 1.5 | 345 |

| con abrazaderas | de madera mediante abrazaderas | ||||||

| 3M 0K | 3 | 0 | 49 | 8 | 1.59 | 394 | |

| 3M 4K | 3 | 4 | 49 | 8 | 2.07 | 668 | |

| 3M 4K envuelto A | 3 | 4 | Envuelto totalmente en Kevlar | 49 | 8 | 2.27 | 831 |

| 3M 4K envuelto B | 3 | 4 | Envuelto totalmente en Kevlar | 49 | 8 | 2.6 | 1020 |

| 3M 0K sin matriz | 3 | 0 | Sin matriz y piezas de madera libres | 49 | 8 | 1.57 | 374 |

| 3M 0K | 3 | 0 | 49 | 8 | 1.57 | 456 | |

| 3M 1K | 3 | 1 | 49 | 8 | 1.9 | 492 | |

| 3M 2K | 3 | 2 | 49 | 8 | 2.12 | 639 | |

| 3M 3K | 3 | 3 | 49 | 8 | 2.25 | 701 | |

| 3M 4K | 3 | 4 | 49 | 8 | 2.19 | 709 | |

| 3M 5K | 3 | 5 | 49 | 8 | 2.26 | 750 | |

| 3M 4K juntas 1 | 3 | 4 | Una junta en un elemento de madera | 49 | 8 | 2.17 | 659 |

| 3M 3K juntas 3 | 3 | 3 | Tres juntas en elementos de madera | 49 | 8 | 2.25 | 663 |

| 3M 4K juntas 3 | 3 | 4 | Tres juntas en elementos de madera | 49 | 8 | 2.39 | 739 |

| 3M 0K sin matriz | 3 | 0 | Sin matriz | 49 | 8 | 1.53 | 360 |

| 3M 3K juntas 1 | 3 | 3 | Una junta en un elemento de madera | 49 | 8 | 2.25 | 682 |

| 3M 4K | 3 | 4 | 49 | 8 | 2.33 | 736 | |

| 3M 3K juntas 3 | 3 | 3 | Tres juntas en elementos de madera | 49 | 8 | 2.26 | 663 |

| 3M 4K juntas 3 | 3 | 4 | Tres juntas en elementos de madera | 49 | 8 | 2.4 | 726 |

Para la determinación de la conformación y las características del material laminado más apropiado para la construcción de la plataforma de la mesa vibradora se realizaron pruebas con cada uno de los tres materiales mencionados, adheridos al Kevlar por medio de la resina Epóxica.

También se llevó a cabo el estudio de la incidencia de la resina Epóxica en la resistencia de los elementos y sobre la caracterización del tipo de falla de cada uno de los elementos laminados.

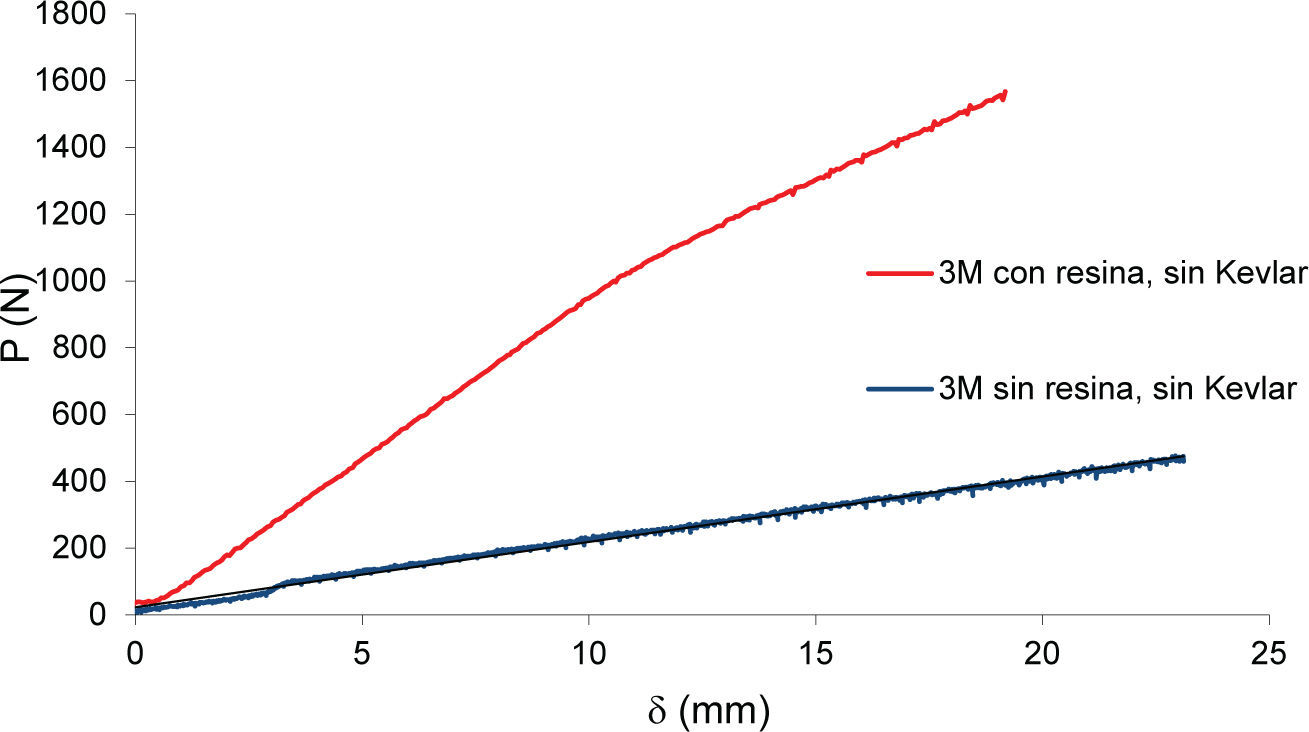

Incidencia de la resina EpóxicaPara la determinación de la influencia de la resina Epóxica en el incremento de la resistencia se construyeron dos especímenes a base de triplay. Los especímenes se conformaron con tres láminas de madera. Las características (descripción) de los especímenes se denotan en adelante por el número de capas o elementos, seguido de la inicial del material. Por ejemplo, los especímenes en la figura 10 se identifican como 3M 0K (3M = tres láminas de triplay, 0K=sin capas de Kevlar en cada cara del espécimen). A uno de éstos se le aplica resina Epóxica en cada una de sus superficies y se lamina al vacío. El otro espécimen consistió simplemente en las tres láminas de triplay superpuestas, sin ningún tipo de refuerzo o unión. En la figura 11 se presenta la curva carga-desplazamiento, donde P es la carga aplicada en Newton y δ es el desplazamiento en mm, a la mitad del espécimen (flecha máxima).

En la figura se puede apreciar que la presencia de la resina Epóxica incrementa en promedio cinco veces la resistencia del elemento. La falla del elemento con resina se presenta por el núcleo del triplay, mientras que el desplazamiento el elemento sin resina excede la carrera del pistón de aplicación de carga, sin presentar falla alguna.

El efecto de la resina se puede dividir en dos partes. En la primera, la resina se encarga de unir a los elementos de madera entre sí, logrando un trabajo global entre ellos. La segunda se relaciona con la fluidez, el tiempo de fraguado y el método de laminado (este último se tratará más adelante) los cuales permiten a la resina penetrar en los poros de la madera reforzando la unión de las fibras y partículas que conforman el Triplay, incrementando de esta manera las propiedades mecánicas del elemento. Este último aspecto es importante debido a que al ser el triplay una madera de una calidad relativamente baja y que existe una dispersión importante en las características mecánicas de las diferentes marcas que se consiguen comercialmente, el proceso de penetración de la resina en los poros, sirve para minimizar estos problemas y mejorar sus características mecánicas. Esta falta de reforzamiento por penetración en los poros se hace patente en el caso en que se sustituyen las capas de Triplay por acrílico para el cual, al ser un material con una porosidad casi nula, este efecto no tendrá relevancia.

Evaluación del material de refuerzoPara determinar el material adecuado para el refuerzo de la plataforma, se construyeron especímenes con los tres materiales seleccionados, y se les agregó la misma cantidad de láminas de Kevlar y resina Epóxica.

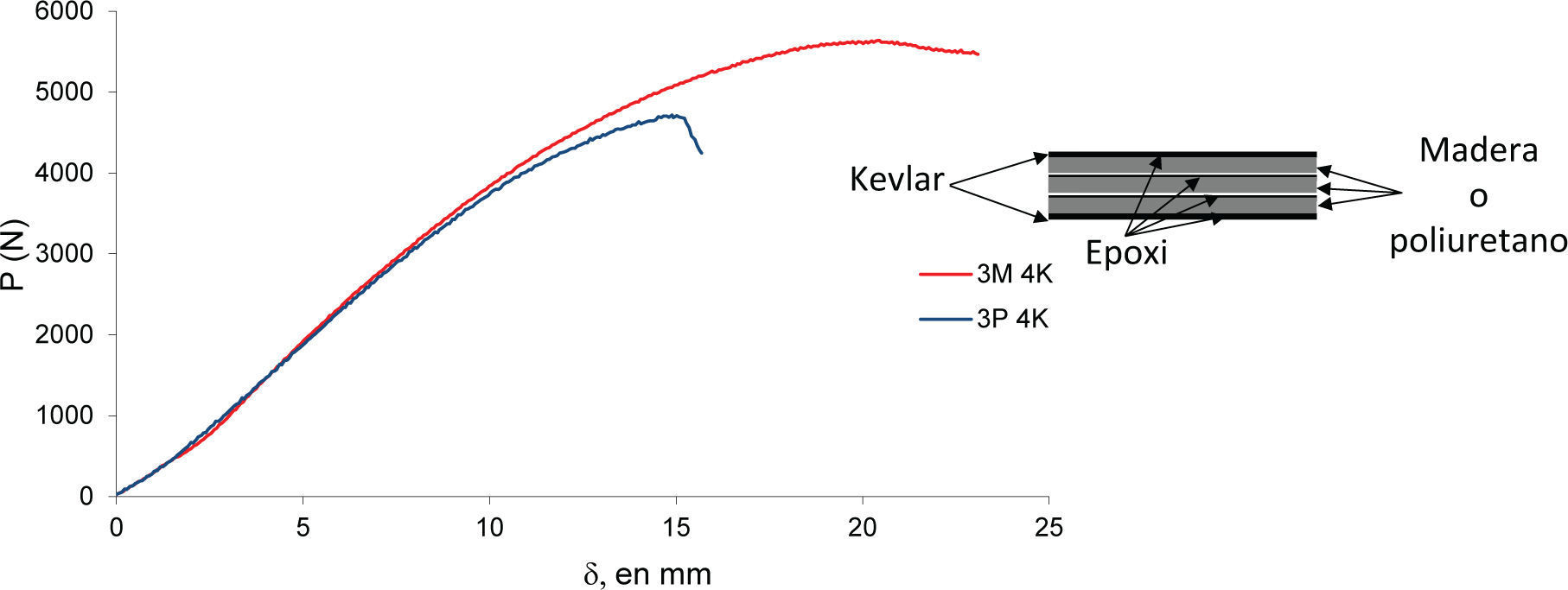

En la figura 12 se presenta la comparación entre dos tipos de especímenes, constituidos uno por madera y otro con poliuretano. Éstos se componen de tres láminas del material de refuerzo (madera 3M o poliuretano 3P) y cuatro láminas de Kevlar (4K) en cada una de las caras de refuerzo específico. Se puede observar que hasta aproximadamente 9 mm de desplazamiento (flecha del semi-claro) los dos materiales presentan curvas esfuerzo-desplazamiento semejantes. Para deformaciones superiores, el espécimen compuesto de poliuretano presenta una disminución significativa en su resistencia, semejante a la que ocurre en falla frágil. Por otro lado, la falla en el espécimen conformado por madera se presenta a grandes deformaciones, por fisuras en el núcleo de alguna de las láminas de triplay. El espécimen con refuerzo de madera logra, en promedio, una resistencia máxima de alrededor de 15% más que la alcanzada por el espécimen de poliuretano. Es importante notar la mayor capacidad de desplazamiento después de la falla (sin pérdida apreciable en la resistencia), que presentan los especímenes reforzados con triplay.

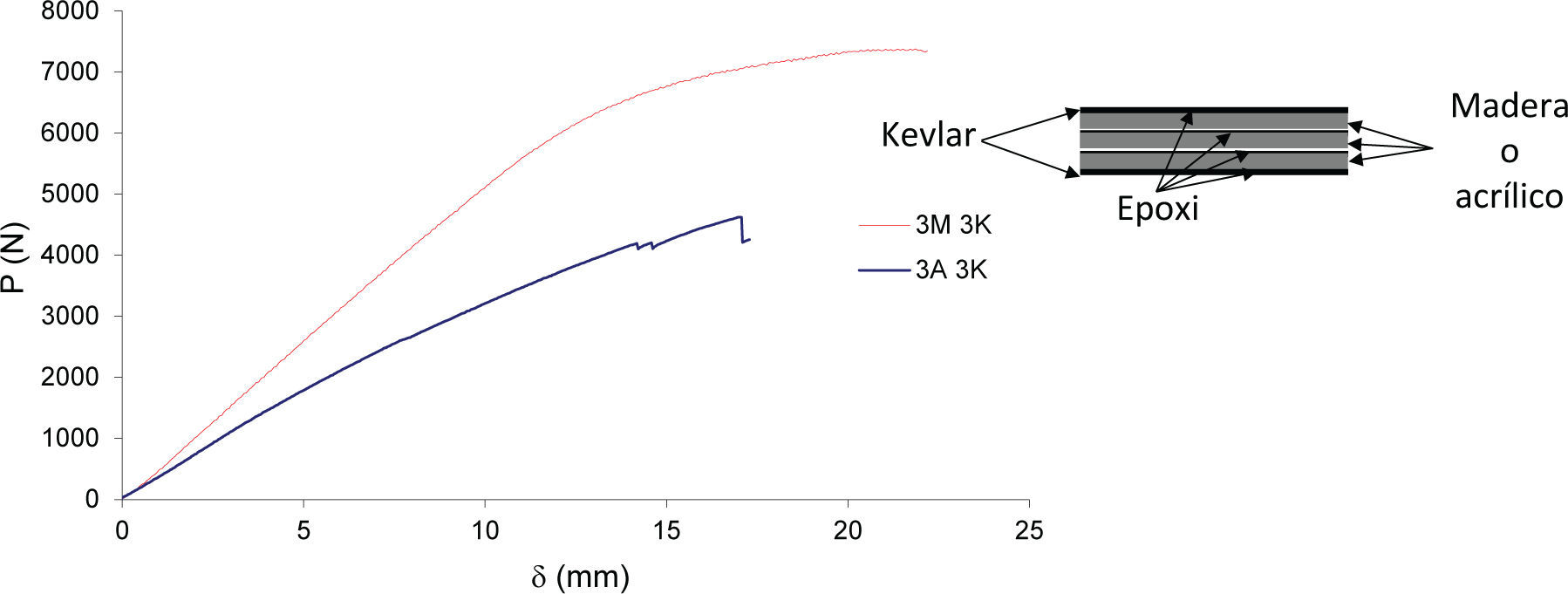

En la figura 13 se presenta la comparación entre los materiales compuestos a base de madera y acrílico. En estos ensayes se utilizaron 3 láminas de refuerzo (3M o 3A) y 3 de Kevlar (3K). Se puede observar que el espécimen a base de acrílico muestra una menor resistencia y su módulo de elasticidad es más bajo. Finalmente, su falla fue súbita y se localizó en la unión entre sus láminas, debido a la pérdida de adherencia de éstas con la resina Epóxica a causa de que su superficie carece (para fines prácticos) de rugosidad y porosidad. La discontinuidad en la gráfica previa a la falla, se debe a que se pueden presentar zonas en las que la unión de los elementos no fue óptima y se genera un desprendimiento inicial de las láminas de acrílico en alguna zonas localizadas y por lo tanto se tiene una redistribución de la carga en el espécimen, hasta que se alcanza la falla. Es importante considerar que los especímenes formados con acrílico pueden presentar problemas adicionales debido a que este tipo de material se carga eléctricamente con el roce con otros objetos, lo cual puede ocasionar inestabilidad en los resultados de los modelos que se ensayan (Botero, 2004) y en ciertos casos afectar instrumentos de medición sensibles a variaciones electromagnéticas. La diferencia entre la resistencia máxima alcanzada por estos especímenes con diferente refuerzo, en promedio, es alrededor de 40%. Nótese que el espécimen de triplay presenta un comportamiento plástico posterior a la falla, al igual que en el caso mostrado en la figura 12.

Determinación del número de capas de KevlarCon base en los resultados anteriores, se consideró que de los tres materiales de refuerzo estudiados, el triplay representa la mejor opción, por lo que en los ensayes subsecuentes sólo éste se utilizó como material de refuerzo. En esta etapa, el estudio se centra en determinar la cantidad de refuerzo de Kevlar en el elemento compuesto para obtener la correlación resistencia-peso más adecuado.

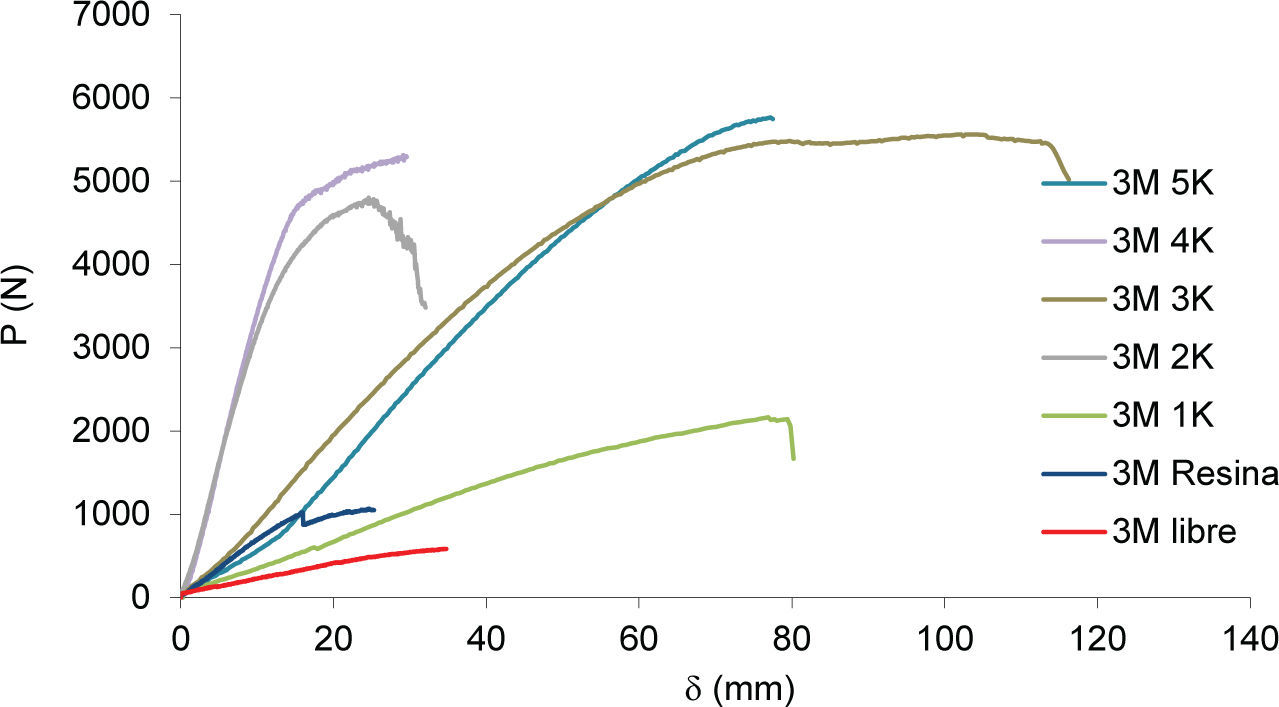

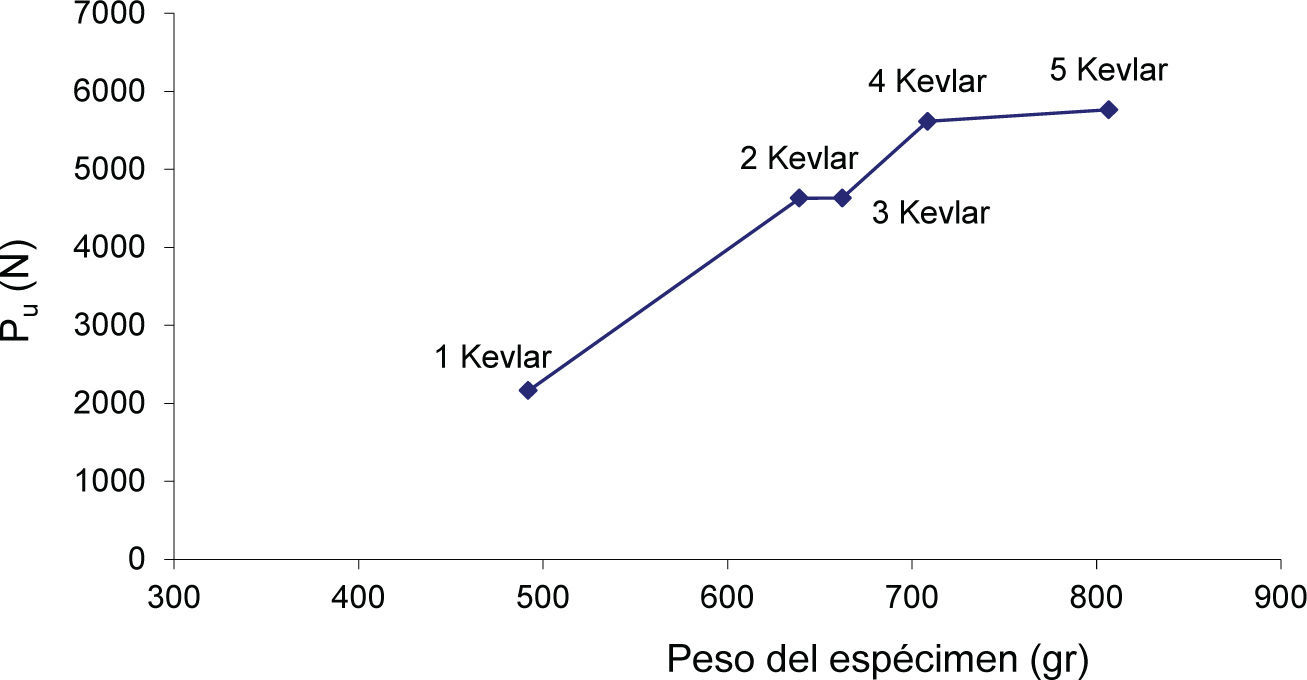

En las figuras 14 y 15 se presentan los resultados del estudio de la influencia del número de capas de Kevlar en la relación carga-desplazamiento (flecha a la mitad del claro) y en el peso del espécimen. Los resultados incluidos en la figura 14 muestran que el elemento con 5 capas de Kevlar (3M5K) es más rígido que el elemento sin resina y sin Kevlar (3M libre) y su resistencia a la falla es del orden de 10 veces. En los especímenes 3M- 5K y 3M-3K, el incremento de resistencia fue 20% y en los elementos 3M-5K y 3M-4K fue 4%, en promedio.

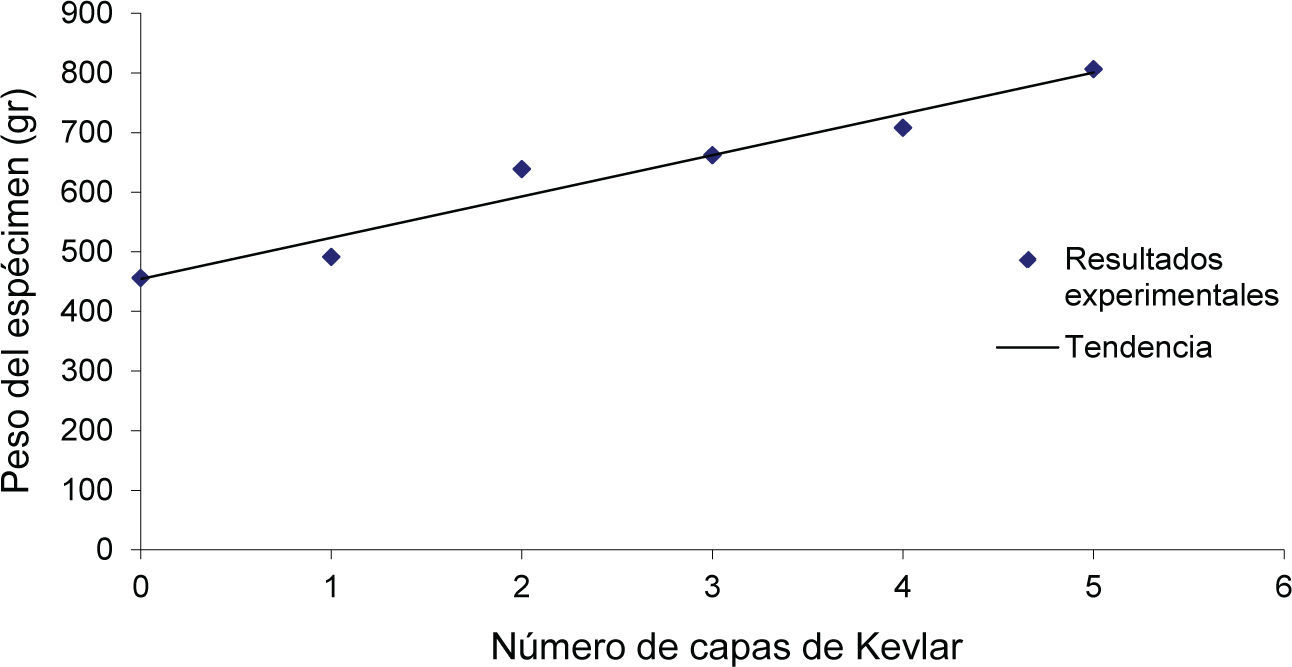

Debido a que el Kevlar trabaja principalmente a tensión, se coloca en las caras externas del espécimen o del material compuesto. Con esta premisa, se realizaron ensayes para determinar el número de capas de Kevlar adheridas a las superficies del espécimen, que optimizan la combinación de resistencia, el peso total del material mixto y el número de capas de Kevlar. La figura 15 muestra que al aumentar el número de capas de Kevlar, se incrementan tanto la resistencia a la falla del espécimen como su peso, como era de esperase. Sin embargo, a partir de dos capas los incrementos en resistencia son más pequeños, lo que indica que desde el punto de vista del peso, el número de capas de Kevlar está limitado a unas cuantas. En este estudio se detectó que con cuatro capas de Kevlar, la resistencia de los especímenes se incrementa en una proporción apreciablemente mayor, con respecto al aumento de su peso. La variable costo también debe incluirse en la ecuación para la toma de decisiones sobre su uso potencial en obras de ingeniería. En este estudio no se incluyó debido a que escapa de los alcances de esta fase de la investigación.

Es importante notar que tal optimización depende en parte de la calidad del triplay que se use como refuerzo. También, se debe tomar en cuenta que la resistencia del elemento no crecerá indefinidamente con el número de capas de Kevlar como lo indican los resultados de la figura 15, lo cual es comprensible, ya que las capas de Kevlar sometidas a mayores esfuerzos de tensión son las más próximas al material de refuerzo del elemento y la transmisión de esfuerzos permitida por la matriz de resina Epóxica va siendo menos eficiente a medida que se aplica una nueva capa de Kevlar. Por lo cual, a medida que se incrementa su número, las más externas serán sometidas a cargas menores, hasta el punto en que su aporte a la resistencia del espécimen tienda a ser poco significativo. Estos aspectos inciden de manera directa en la relación peso-resistencia, porque una cantidad inapropiada de Kevlar traerá como consecuencia inmediata un incremento de peso y costo que será contrario a las ventajas que representa trabajar con un material ligero. Los resultados incluidos en la figura 15 muestran que los incrementos significativos en la resistencia del elemento laminado se presentan entre 1K a 4K, y es más relevante entre 1K a 2K. Asimismo, se observa que el incremento de la resistencia en función del número capas de Kevlar es no lineal y, en consecuencia, la optimización de la relación resistencia-peso se logrará a partir de investigaciones experimentales específicas.

En la figura 16 se grafica el peso promedio de los especímenes en función del número de capas de Kevlar. En promedio el incremento de peso por cada capa extra de Kevlar que se agrega es 9%. Si tomamos los casos de 3M-4K y 3M-5K, se observa que un incremento en la resistencia (figura 13) de 4% representa un aumento de 9% en el peso del elemento, lo cual es un índice de la baja eficacia de capas adicionales de Kevlar en el incremento de la resistencia con relación al sobrepeso agregado.

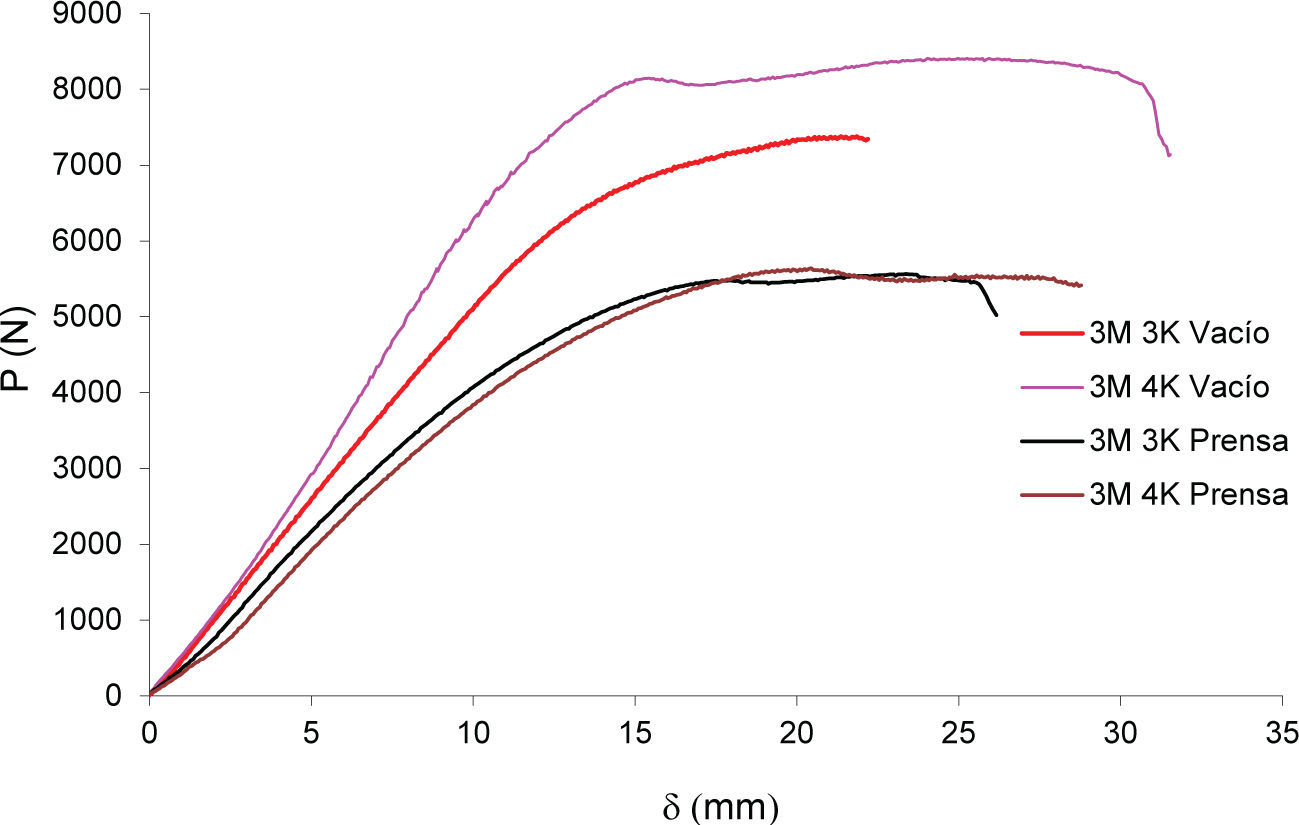

Influencia del método de laminaciónComo se mencionó, la fabricación de los materiales compuestos se realizó utilizando una prensa o aplicando vacío. Este último método presenta una ventaja, adicional a la mencionada, importante cuando el material utilizado como refuerzo tiene una superficie porosa (como en el caso de la madera), debido a que al aplicar vacío al espécimen, el aire presente en los poros superficiales es extraído propiciando una absorción mayor y más profunda de la resina Epóxica, lo cual se refleja en un incremento en la resistencia del espécimen. Esto se puede observar en la figura 17, en la cual se presenta el efecto del proceso de laminado sobre la resistencia obtenida en los elementos.

El incremento promedio en la resistencia por el efecto del vacío en el proceso de fraguado del elemento es 35% para el caso de 3M-4K y 25% en el de 3M-3K. Lo más importante es que con un incremento despreciable de peso, se logra aumentar en un porcentaje importante la resistencia del elemento. Un aspecto secundario, es que la aplicación de vacío ayuda a eliminar los excesos de resina Epóxica que se pudieran acumular entre las capas de Kevlar, colaborando de esta manera a reducir el peso final del espécimen.

Efecto del confinamiento de los elementos de refuerzoSe realizaron ensayes para determinar la influencia del confinamiento de las piezas de madera por medio del Kevlar (figuras 18a y b). En la figura 18a se presentan tres modelos. El primero corresponde a la configuración usada en los ensayes analizados anteriormente, donde el Kevlar se coloca únicamente en las caras superior e inferior y se lamina al vacío. En la segunda configuración el espécimen es envuelto totalmente por cada capa de Kevlar. En la tercera combinación cada pieza de triplay es envuelta completamente en Kevlar, posteriormente se unen las piezas y se envuelve todo el elemento con Kevlar. Estos dos últimos elementos se laminan por medio de la prensa.

Es evidente el incremento en el peso por la adición de Kevlar para lograr un mayor confinamiento y así tratar de evitar la falla de los elementos localizada en el núcleo del triplay. Es importante tomar en cuenta que el elemento correspondiente a 3M-4K en el cual se envuelve cada pieza de forma individual y posteriormente todo el elemento con Kevlar no pudo ser llevado a la falla, debido a que superó la capacidad máxima de aplicación de carga de la prensa. Se puede observar que el incremento en la resistencia a la falla fue significativo en los casos de los elementos conformados por la prensa. Pero el incremento en la cantidad de Kevlar, el peso extra y la mayor dificultad para conformar el espécimen, hace que no sea una alternativa atractiva. Además, es importante notar que se alcanza un rango de resistencia similar al del elemento laminado al vacío.

Conclusión del proceso de conformación del material compuestoLos resultados obtenidos en cada uno de los casos analizados permiten definir el tipo, la construcción y la combinación de materiales más adecuada para la plataforma de la mesa vibradora y son los siguientes:

- •

incidencia de la resina Epóxica: más resistente el espécimen con resina,

- •

evaluación del material de refuerzo: más resistente el que presenta refuerzo de triplay,

- •

determinación del número de capas de Kevlar: 3M-4K presenta la combinación con mejor desempeño,

- •

influencia del método de laminación: espécimen conformado al vacío es más resistente,

- •

efecto del confinamiento de los elementos de refuerzo: el confinamiento no representa una ventaja significativa que amerite su implementación debido al importante incremento en el peso del espécimen.

Con base en los resultados obtenidos y consideraciones anotadas se determinó usar el siguiente material laminado: refuerzo triplay y Kevlar, matriz de resina Epóxica, en una relación 3M-4K, laminado al vacío y el triplay sin confinamiento lateral.

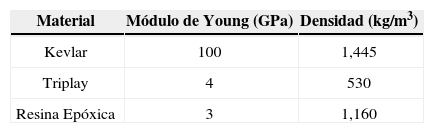

Estimación de las propiedades mecánicas del material compuestoDe los resultados de laboratorio obtenidos y utilizando teoría de vigas se determinaron las propiedades del material compuesto (tabla 2) que se utilizó para la construcción de la plataforma (Méndez et al., 2007, 2009, 2010 y 2012). La teoría de vigas se considera como una aproximación simple que se adapta de forma adecuada a las características geométricas y estructurales del espécimen.

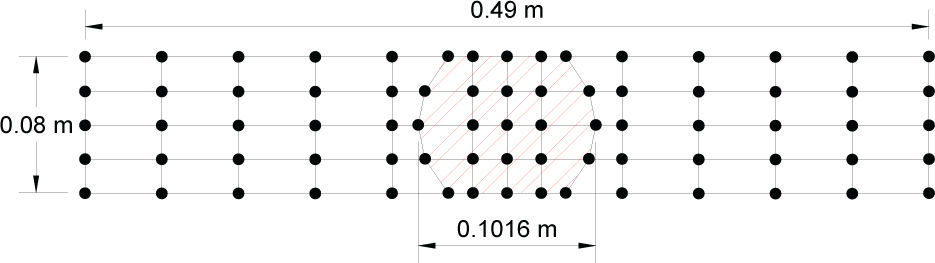

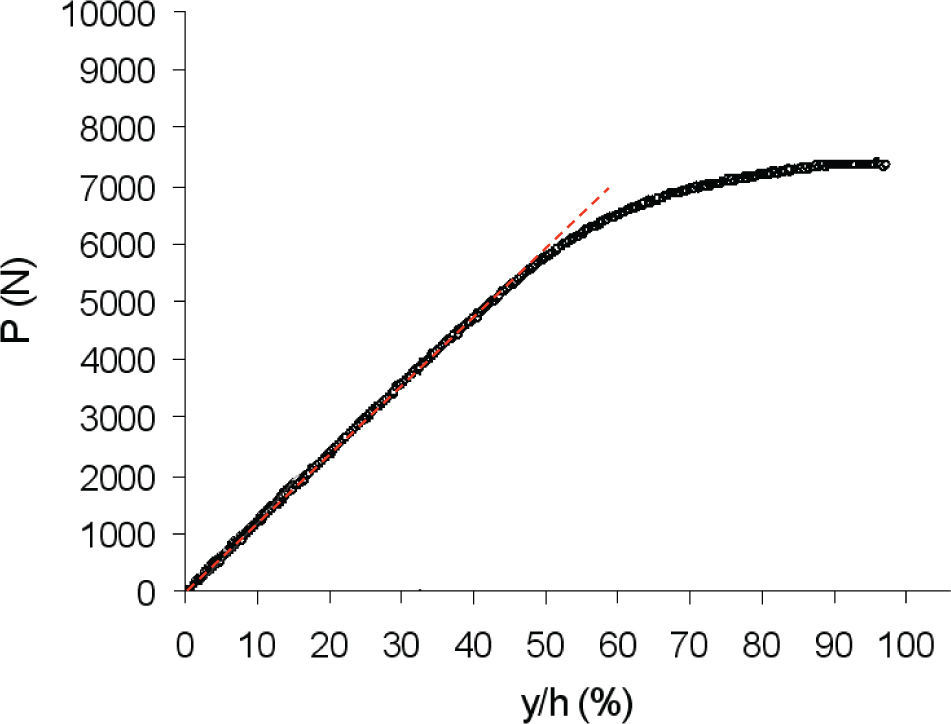

Posteriormente, se realizó una modelación numérica con el programa SAP2000 con el fin de determinar un modelo de comportamiento aproximado del material compuesto. La figura 19 muestra el modelo utilizado (3M 4K), que se compone de 56 elementos tipo placa y 75 nodos. La zona marcada con líneas inclinadas indica el área de carga. El material compuesto se supuso homogéneo y de comportamiento elástico lineal. En la figura 20 se presenta una curva típica de carga P, contra deflexión y, normalizada por el peralte de la viga h. Se toma como la carga última del espécimen (Pu) aquélla que produce una deflexión de 100% del peralte de la viga, i.e., y/h=1. Se observa que los resultados numéricos (línea punteada) concuerdan satisfactoriamente con los experimentales en el rango lineal (línea continua). de detalle y cuidado determinados para elementos de dimensiones de 49cmx8cm y peso de 400gr a 600gr.

Otro aspecto importante en el cambio de escala, fue el referente a la implementación del vacío. Para los especímenes descritos anteriormente, basta con utilizar máquina de vacío pequeña. Para el proceso de la plataforma se optó por fabricar en el sitio las bolsas para vacío, con plástico de calibre intermedio (figura 21), cinta de doble faz, tela tipo toalla y la construcción de cinco boquillas especiales para la extracción del aire y que a su vez eviten las obstrucciones debidas a la succión de la resina Epóxica en exceso. Se alcanzó un vacío alrededor de 0.7kg/cm2.

Construcción de la plataforma de la mesa vibradoraLa construcción de la plataforma implica un cambio de escala que agrega dificultades al proceso constructivo, al tener que aplicar en un elemento cuadrado de 2m de lado y con un peso en las etapas finales de construcción de 150kg aproximadamente, la metodología, el grado Finalmente, la única variable que se mantiene constante y no la afectan los factores de escala, corresponde al tiempo. Cada etapa del proceso de conformación de las láminas triplay y la colocación posterior de cada capa de Kevlar, es necesario que se realice en un tiempo no mayor a 15 minutos para evitar la pérdida de propiedades de la resina.

Como medida de precaución ante un eventual corte eléctrico, se agregan pesas (figura 23) durante el proceso de fraguado de 24 horas.

Evaluación de la plataformaCarga estáticaLa plataforma de 2mx2m (figuras 24 y 25) descansa sobre un marco de acero (perfiles PTR 2”x2”x1/8), el cual se incluye en el modelo numérico de la plataforma, que considera la presencia del marco por medio de 40 elementos viga y la plataforma se simula con 67 elementos cascarón. El área circular (figura 25) corresponde a la zona donde se aplicó la carga (9810 N) durante las cuatro pruebas de carga que se llevaron a cabo por medio de la carga y descarga de un depósito de agua colocado sobre la plataforma.

La deflexión promedio estimada mediante un análisis numérico de la plataforma, considerando las propiedades obtenidas de los análisis de los especímenes antes mencionados, fue 7.44mm al centro de la plataforma, lo que corresponde a una relación y/h de alrededor de 33%. Este porcentaje corresponde a la porción lineal de la curva carga-deflexión (figura 20) para un elemento de características equivalentes ensayado el laboratorio. Las deflexiones medidas en las pruebas de carga fueron de orden de 2mm al centro de la plataforma, lo cual posiblemente se debió en gran medida a que la determinación de las propiedades equivalentes se realizó a partir de los resultados de los ensayes en las vigas, cuyas condiciones de frontera (simplemente apoyada) son diferentes a las de la plataforma.

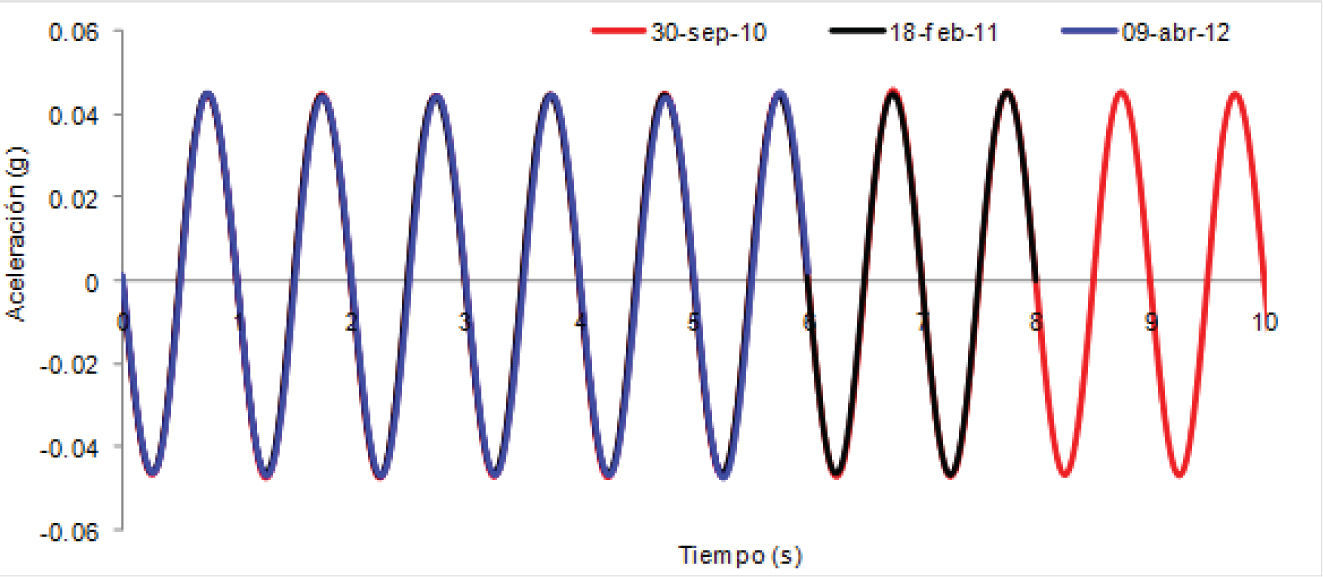

Carga dinámicaDesde que la plataforma de material compuesto fue instalada (septiembre, 2010) como área de trabajo de la mesa vibradora hasta agosto 2012, se han realizado ensayes dinámicos con diversas aceleraciones y distintas frecuencias en varias investigaciones. Como parte de la información adquirida durante los ensayes, se obtienen registros de aceleración en la superficie de la plataforma de trabajo, los cuales permiten evaluar el desempeño de dicha plataforma con el paso del tiempo.

Los registros de aceleración adquiridos durante los experimentos son procesados a fin de minimizar la presencia del ruido ambiental. El procesamiento de la información consiste en realizar un filtrado y una corrección por línea base de los registros experimentales. Para un ensaye con una aceleración y frecuencia de operación de 0.05g y 1Hz, respectivamente, realizada en tres fechas diferentes, la figura 26 presenta los registros de aceleración obtenidos en la superficie de la plataforma de trabajo. Estos acelerogramas no presentan diferencias entre sí, por lo que se puede argüir que la plataforma ha tenido un buen desempeño a través del tiempo.

ConclusionesLos resultados de las pruebas realizadas en esta investigación permitieron definir las características del material compuesto adecuado (refuerzo triplay y Kevlar, matriz de resina Epóxica, en una relación 3M-4K, laminado al vacío y el triplay sin confinamiento lateral), para la construcción de la plataforma que se integró en la mesa vibradora de la coordinación de geotecnia del Instituto de Ingeniería, UNAM.

Este nuevo material compuesto es del orden de 70% más ligero que el acero que usualmente se utiliza en la construcción de plataformas para mesas vibradoras. Además, la resistencia y deformabilidad de este material compuesto es equivalente a las de elementos semejantes de acero.

El empleo de este material compuesto permite ensayar modelos más pesados, sin necesidad de cambiar la capacidad del sistema hidráulico. Todo esto incide en los costos directos y de operación de la mesa vibradora, lo cual permite imaginar la sustitución de plataformas de acero en mesas vibradoras existentes, con la consecuencia directa sobre el incremento del peso de los modelos por ensayar, sin modificar sus actuales sistemas hidrúlicos.

Los materiales compuestos con la combinación de Kevlar-resina Epóxica-madera presentan un comportamiento elástico en intervalos de desplazamiento mayores que los que utilizan acrílico o poliuretano, para conformaciones semejantes. Lo cual asegura un comportamiento más estable de la plataforma durante su operación.

Los resultados de este estudio y otros reportados en la literatura técnica muestran que los materiales compuestos son una alternativa atractiva para su uso en ingeniería.

Se agradece al Instituto de Ingeniería, UNAM por su apoyo en la realización de este estudio.

Citación estilo Chicago Botero-Jaramillo, Eduardo, Miguel Pedro Romo-Organista, Bogart Camille Méndez-Urquidez, Claudia Marcela González-Blandon. Desarrollo de un material compuesto ultraligero para construir la plataforma de una mesa vibradora. Ingeniería Investigación y Tecnología, XIV, 04 (2013): 595–611.

Citación estilo ISO 690 Botero-Jaramillo E., Romo-Organista M.P., Méndez-Urquidez B.C., González-Blandon C.M. Desarrollo de un material compuesto ultraligero para construir la plataforma de una mesa vibradora. Ingeniería Investigación y Tecnología, volumen XIV (número 4), octubre-diciembre 2013: 595–611.

Es ingeniero civil por la Universidad EAFIT de Medellín, Colombia, 1995. Obtuvo la maestría en mecánica de suelos por la UNAM, 1999, asimismo, el doctorado en ingeniería por la UNAM, 2005. Es investigador asociado del Instituto de Ingeniería, UNAM desde 2010. Obtuvo el premio a la mejor tesis doctoral en ingeniería sísmica de la Sociedad Mexicana de Ingeniería Sísmica 2005 y el Premio Manuel Gonzáles Flores de la Sociedad Mexicana de Ingeniería geotécnica 2010.

Es ingeniero civil por la Universidad Autónoma de Guadalajara, 1968. Obtuvo la maestría en mecánica de suelos por la UNAM en 1972 y el doctorado en ingeniería geotécnica por la Universidad de California, Berkeley en 1976. Es profesor investigador titular del Instituto de Ingeniería, UNAM desde 1977. Obtuvo los premios Universidad Nacional 2005 en el área de Innovación Tecnológica y Diseño Industrial, UNAM, el Premio Nabor Carrillo Flores 2004–2005 por el colegio de Ingenieros Civiles de México y el Premio Nacional de Ciencias y Artes 2007 por la Presidencia de la República. Ha dirigido 13 tesis de doctorado, 32 de maestría y 9 de licenciatura y es investigador nacional emérito del Sistema Nacional de Investigadores.

Es ingeniero civil por la Universidad Autónoma de Sinaloa, 2001. Obtuvo la maestría en mecánica de suelos por la UNAM, 2004 y el doctorado en ingeniería por la UNAM en 2009. Becario del Instituto de Ingeniería UNAM 2004–2011. Actualmente dedicado a la práctica profesional.

Es ingeniera civil por la Universidad Nacional de Colombia, 2003 con tesis meritoria. Obtuvo la maestría en ingeniería (geotecnia) por la Universidad Nacional Autónoma de México en 2005, tesis con mención honorífica por el Instituto de Ingeniería de la UNAM. Es candidata a doctora en ingeniería geotécnica de la UNAM y profesora de ecuaciones diferenciales de la Facultad de Ingeniería de la UNAM desde 2010. Actualmente investiga el desempeño dinámico de prototipos de estructuras de retención rígidas con el uso de inclusiones compresibles de poliestireno expandido en el Instituto de Ingeniería de la UNAM.