Se implementó el uso de cenoesferas, zeolita mineral y mezclas de ambas, en el proceso de inyección sumergida para mejorar la remoción de magnesio a 750°C (desde 1% e.p. a un valor igual o menor al 0.1% e.p.) del baño de aluminio de una aleación A332 de uso automotriz, utilizando Ar como gas acarreador. Los parámetros seleccionados para las pruebas de inyección fueron: flujo de polvo de 16.2g polvo/min, de gas de 4.4 L Ar/min para una carga de 8kg de aluminio a una temperatura de 750°C. Se analizó la disminución del contenido de magnesio durante la inyección por espectrometría de emisión por chispa, tomando muestras cada 10min hasta terminar la prueba. La escoria producida se caracterizó para cada experimento por difracción de rayos X (DR-X) y microscopía electrónica de barrido (MEB). La caracterización de los productos de reacción y el uso del software termodinámico FactSage®, permitieron corroborar el mecanismo de reacción entre los polvos y el baño de aluminio líquido para remover el magnesio, donde el principal producto es la espinela (MgAl2O4). Comparativamente, las cenoesferas tienen una eficiencia inferior a la zeolita. La inyección de mezclas zeolita:cenoesferas en porcentajes 70:30 y 50:50 (zeolita:cenoesferas) produjo mejores resultados respecto a las cenoesferas solas. Sin embargo, la zeolita fue la que presentó una mejor eficiencia de eliminación de magnesio desde 1 a 0.038% e.p.

The use of both cenospheres, and mixtures of mineral zeolite is implemented in the process of submerged injection, in order to improve the removal of magnesium at 750°C (from 1 wt% to a value equal to or less than 0.1 wt%) of an aluminum bath of A332 alloy automotive use, using Ar as carrier gas. Selected for testing were injection parameters: powder flow dust 16.2g / min, 4.4 L gas Ar / min for a load of 8kg aluminum at a temperature of 750°C. Decreased magnesium content was analyzed during injection spark emission spectrometry, taking samples every 10minutes to complete the test. The slag produced for each experiment was characterized by X-ray diffraction (XRD) and scanning electron microscopy (SEM). The characterization of the reaction products and the use of reaction thermodynamic predictions using FactSage® and data base can corroborate the reaction mechanism between the powder and the liquid aluminum bath to remove magnesium, where the main product is the spinel (MgAl2O4). Comparatively, the cenospheres are less than the zeolite efficiency. The injection of mixtures zeolite:cenospheres in percentages 70:30 and 50:50, produced better results regarding single cenospheres. However, the zeolite was the one with a better magnesium removal efficiency from 1-0038wt%.

El crecimiento de la producción de aluminio en México depende del reciclado de chatarra, como latas, utensilios de cocina y alambres de electricidad de alta tensión. Esto conlleva a implementar una serie de procesos de separación, clasificación y limpieza de la chatarra (eliminación de pinturas, barnices, grasas, etcétera) debido a la diversidad de impurezas que esta contiene, principalmente Fe, Sb, Zn, Mg y Mn. Los contenidos de estas impurezas varían debido a los componentes de la chatarra. Sin embargo, los ajustes de la composición química final del aluminio en estado líquido, requieren de métodos adicionales de eliminación de impurezas (uso de filtros, desgasificadores base cloro, escorificantes base flúor, etcétera). Se utilizan varias técnicas para la eliminación de Mg de aleaciones de aluminio secundario con el fin de obtener la aleación Al-Si A380 para uso automotriz (que por norma requiere un máximo de 0.1% e.p. de Mg). Algunas de estas técnicas son: cloración, método electroquímico y la incorporación de reactivos en polvo (Fluoruros) (Neff y Cochran, 1993; Tiwari et al., 1986; Lehner et al.,1991a y b). No obstante, estos métodos tienen algunas desventajas. La eliminación de Mg en aleación de aluminio líquido mediante inyección de cloro es el método más empleado en la industria del aluminio secundario, sin embargo, la cinética de eliminación de magnesio como MgCl2 es rápida, pero el cloro sin reaccionar y los productos de reacción (AlCl3, MgCl2, Al2Cl6, Al2Cl6.6H2O,Al2ClX(OH)(6-y) y HCl) contribuyen a una visible contaminación ambiental y corrosión de equipo o maquinaria, por lo que tradicio- nalmente se ha escuchado que la refinación del aluminio con cloro ha tenido una mala reputación. Las necesidades metalúrgicas y ambientales han impulsado la implementación de equipo adicional para eliminar los gases generados durante las reacciones químicas. Con el fin de desecharlos y evitar que afecten el medio ambiente, también, se han implementado equipos para eliminar emisiones contaminantes y los efectos altamente corrosivos de los productos de reacción que se generan en el baño líquido, mismos que han puesto en duda la rentabilidad del proceso a nivel industrial (Neff y Cochran, 1993).

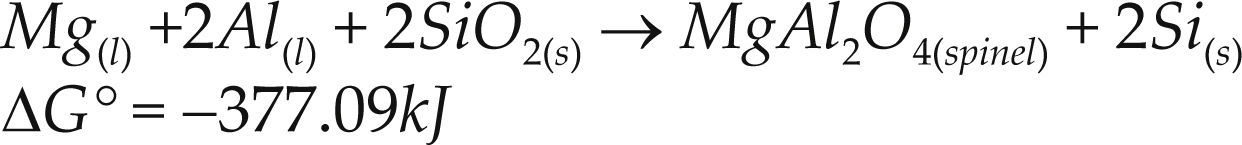

El método electroquímico no se utiliza debido a los altos costos de electricidad. Teniendo en cuenta lo anterior, la industria del aluminio secundario se centra en el desarrollo de procesos que superan las limitaciones mencionadas. Una opción se representa por el uso de arena sílice (SiO2) durante la inyección, a causa de que los productos generados en el tratamiento no son contaminantes. Informes en la literatura establecen el efecto de la sílice de acuerdo con la siguiente reacción (1) (Muñoz, 2009).

No obstante, la cinética de eliminación de Mg inyectando arena sílice es relativamente lenta. Estudios recientes (Muñoz et al., 2008; Escobeo et al., 2003a y b; Muñoz, 2009) han demostrado la viabilidad de la eliminación de Mg a partir de aleaciones de aluminio fundido mediante la inyección de zeolita (que contiene más de 50% e.p. de sílice (SiO2)) usando un gas acarreador inerte. La abundancia relativa de los minerales de zeolita hace que su uso sea factible para eliminar Mg de este tipo de aleaciones a un costo y atractivo de tratamiento.

Con el fin de buscar nuevos materiales que potencialmente combinan una mayor productividad con la aceptabilidad ambiental, se probaron cenoesferas. Las principales características de los cenoesferas son su morfología (partículas esféricas huecas de un diámetro medio de 45μm) y alto contenido de SiO2 (55-61% e.p.) (Lindon, 2001). La considerable elevada superficie de reacción y un contenido de SiO2 aceptable hacen de las cenoesferas un candidato atractivo para la eliminación de Mg a partir de aleaciones de aluminio fundidas. El objetivo de este trabajo es el estudio de la capacidad de cenoesferas como removedor de Mg de aluminio secundario líquido. Esta capacidad se compara con la de la zeolita y mezclas de zeolita: cenoesferas.

Desarrollo experimentalCaracterización de la materia primaLa caracterización de la zeolita mineral se llevó a cabo de la siguiente manera: se molió en un molino planetario provisto de tarros de ágata y posteriormente se cribó a -100 mallas (150μm). Las cenosferas se tamizaron utilizando una malla -325 ASTM (45μm). Se disolvieron muestras tanto del mineral como de las cenosferas por digestión química para un análisis cuantitativo en un equipo de absorción atómica marca THERMO ELEMENTAL modelo SOLAAR S4 AA. De igual manera, se tomaron muestras de ambos materiales y se analizaron por DR-X, espectroscopía de energía dispersiva (EDS) y MEB. La aleación seleccionada como material base fue la aleación de aluminio A332 (Al-11.64Si-0.338Fe-2.05Cu-Mg-1.54Ni) por su contenido de magnesio (1% e.p.), para que al aplicar el proceso de inyección se lograra la composición química de la aleación A380 con un contenido máximo de 0.1% e.p. de magnesio, estipulado por norma. Se utilizó argón de alta pureza como gas acarreador inerte.

Eliminación de Mg por inyecciónSe empleó un horno de inducción eléctrico equipado con un crisol de carburo de silicio de 12kg de capacidad y un controlador de temperatura para fundir y tratar la aleación. Se utilizó un equipo de inyección con dispositivos para medir y controlar los flujos de gas y polvo. La lanza de inyección es de grafito cubierta externamente con material refractario. El diámetro interno de la lanza de 6.98mm. Los parámetros seleccionados para las pruebas de inyección sumergida fueron: flujo de argón de 4.4 L Ar/min, flujo de polvo de 16.2g/min, la aleación de aluminio de 8kg y la temperatura de tratamiento de 750°C. La lanza se sumergió 85% de la profundidad del baño de aluminio fundido. La variable en los experimentos fue la composición de los polvos a inyectar. Los siguientes polvos se probaron: zeolita mineral, cenosferas y dos mezclas de zeolita: cenosferas (70:30 y 50: 50% e.p.). La masa de los polvos a inyectar se calculó considerando la espinela y silicio como productos de acuerdo con la reacción química (1). Para cada experimento, se obtuvieron muestras del baño líquido cada 10min, con el fin de monitorear la eliminación de magnesio durante la inyección de material en polvo, la escoria producida se recogió al final del experimento para analizarla por DR-X. Una vez solidificadas las muestras, se analizaron por espectrometría de emisión atómica de chispa para determinar su composición química.

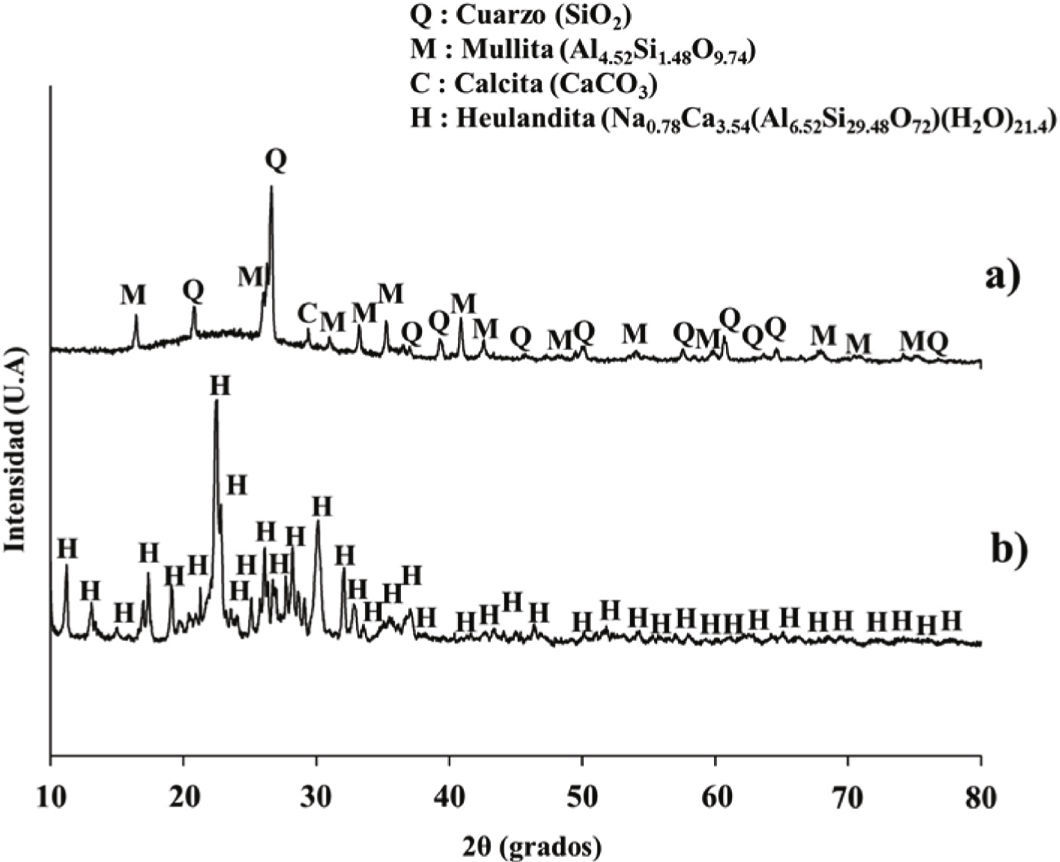

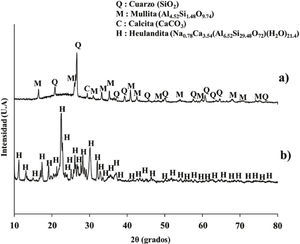

Discusión y análisis de resultadosMaterias primasLa figuras 1a y b muestran los patrones de difracción de rayos X de las cenoesferas y zeolita mineral, respectivamente. Como se puede observar en la figura 1a, las cenoesferas se componen principalmente de SiO2 (cuarzo) y Al4.52Si1.48O9.74 (mullita), pero CaCO3 (calcita) también está presente. Por otro lado, en la figura 1b, la zeolita seleccionada se identificó como Na0.78Ca3.54(Al6.52Si29.48O72)(H2O)21.4 (heulandita).

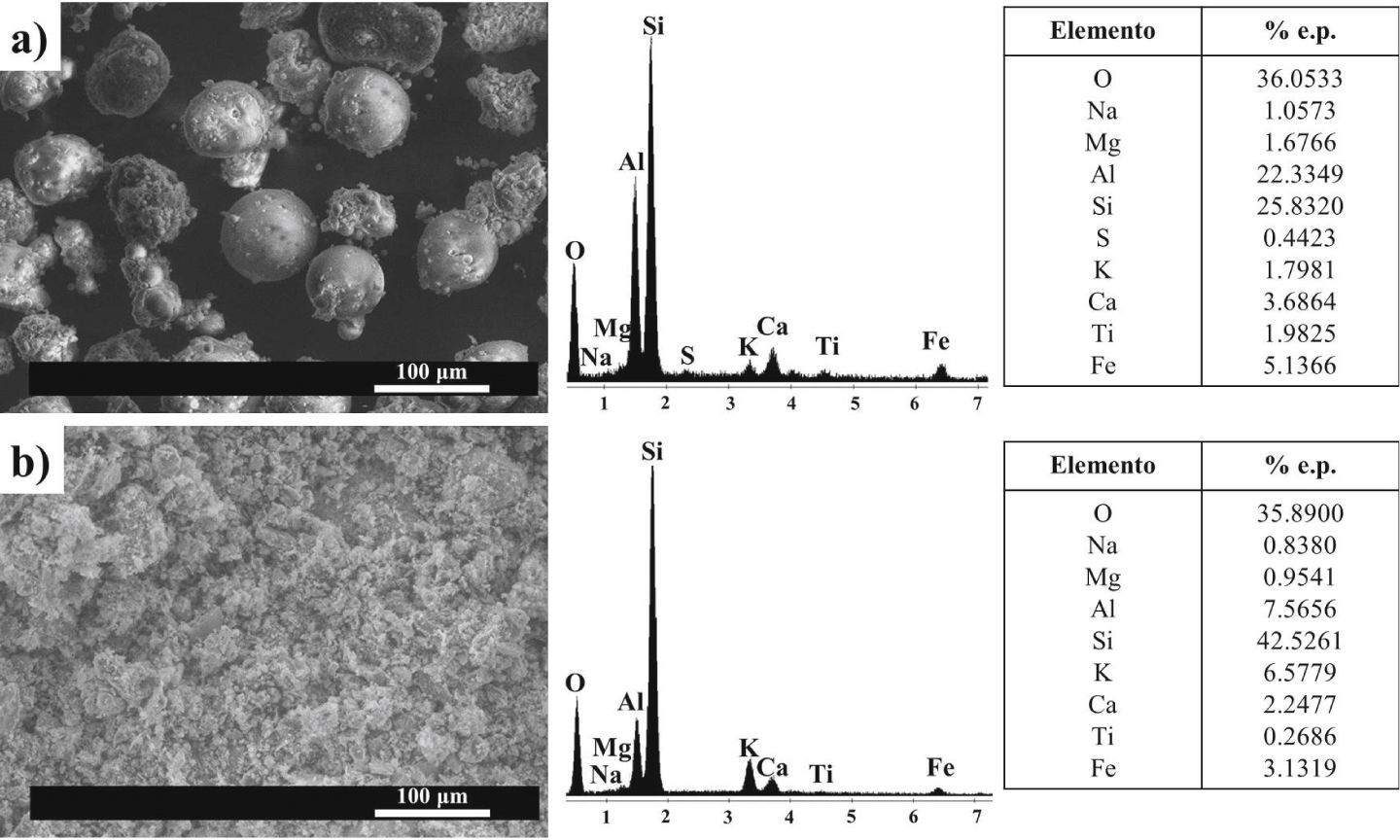

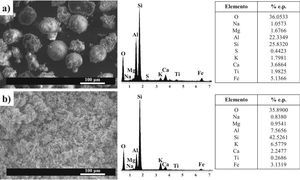

La figura 2 muestra imágenes de MEB de cenosferas y zeolita, así como sus correspondientes espectros EDS. Como se muestra en la figura 2a, las cenoesferas son partículas esféricas y su naturaleza química, analizado por EDS, se acerca a la del compuesto de aluminio-silicato con trazas de impurezas Al1.8Si2O4.9 (Na0.1Mg0.15S0.03K0.1Ca0.2Ti0.09Fe0.2). Por otro lado, las partículas de zeolita (figura 2b) muestran una variedad de morfologías y tamaños irregulares. La naturaleza química de estas partículas, determinado por EDS, corresponde a una estequiometría compleja típica de minerales zeolíticos ((Fe0.1, Ca0.1)K0.3Al0.5Si2.7O4(Na0.065Mg0.07Ti0.01)).

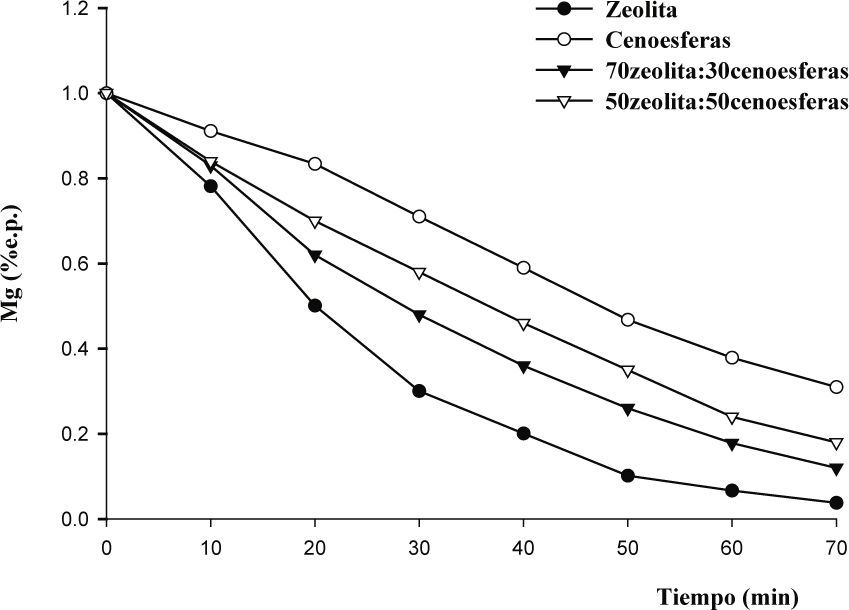

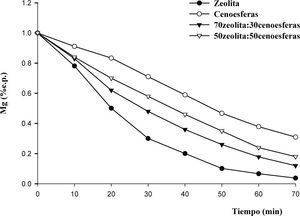

Eliminación de magnesioSe realizaron pruebas de eliminación de magnesio, como se indicó anteriormente, el uso de zeolita, cenosferas y mezclas de zeolita: cenoesferas (70:30% e.p. y 50: 50% e.p.). La figura 3 muestra la variación del contenido de magnesio (Mg %e.p.) en la aleación de aluminio como una función del tiempo de inyección (min) para los diferentes experimentos. Se aprecia que los mejores resultados se obtuvieron inyectando zeolita sola y, de las mezclas de zeolita-cenoesferas (70:30 y 50:50) la que adquirió mejor eficiencia de remoción fue la 70:30 seguida de la 50:50. Por otro lado, en la que se obtuvo la menor eficiencia de remoción de magnesio (Mg) fue la inyección con cenoesferas (sin mezclar).

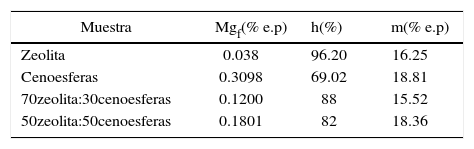

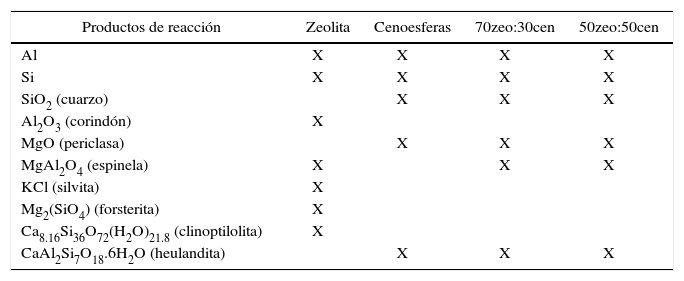

La tabla 1 muestra la eficacia de la eliminación Mg (η) y las pérdidas de metal (m) para cada experimento. Se observó, además, que mediante el uso de mezclas de sílice y zeolita, se generó una menor cantidad de escoria, formando óxidos altamente estables, tales como MgAl2O4 (espinela), MgO (periclasa), Al2O3 (corindón) y Mg2SiO4 (forsterita) además de SiO2 (cuarzo) y CaAl2Si7O18.6H2O (heulandita). Los principales productos de reacción, identificados en la escoria utilizando análisis de difracción de rayos X, se pueden ver en la tabla 2.

Eficiencia de eliminación de Mg metal y mermas para cada experimento (Mgf es el contenido final de Mg en la aleación, η es la eficiencia de eliminación de Mg y m son las pérdidas o mermas de la fusión durante la inyección)

| Muestra | Mgf(% e.p) | h(%) | m(% e.p) |

|---|---|---|---|

| Zeolita | 0.038 | 96.20 | 16.25 |

| Cenoesferas | 0.3098 | 69.02 | 18.81 |

| 70zeolita:30cenoesferas | 0.1200 | 88 | 15.52 |

| 50zeolita:50cenoesferas | 0.1801 | 82 | 18.36 |

Productos de reacción identificados en la escoria mediante el uso de análisis de difracción de rayos X (zeo es zeolita y cen son cenosferas)

| Productos de reacción | Zeolita | Cenoesferas | 70zeo:30cen | 50zeo:50cen |

|---|---|---|---|---|

| Al | X | X | X | X |

| Si | X | X | X | X |

| SiO2 (cuarzo) | X | X | X | |

| Al2O3 (corindón) | X | |||

| MgO (periclasa) | X | X | X | |

| MgAl2O4 (espinela) | X | X | X | |

| KCl (silvita) | X | |||

| Mg2(SiO4) (forsterita) | X | |||

| Ca8.16Si36O72(H2O)21.8 (clinoptilolita) | X | |||

| CaAl2Si7O18.6H2O (heulandita) | X | X | X |

Como se observó en la figura 3, el uso de zeolita sola o formando parte de una mezcla, conduce a mejorar los procesos de eliminación de Mg. Este comportamiento se puede explicar teniendo en cuenta las siguientes características de este mineral: a) la zeolita es un compuesto hidratado (el porcentaje de agua en la zeolita utilizada fue 12% e.p.) y, por el efecto de la temperatura de la aleación fundida, el agua en el mineral se evaporó y la partícula se fragmentó por la expansión del vapor a través de los canales, el aumento de la superficie de reacción incrementa el área superficial y acelera la cinética de eliminación (Muñoz, 2009 y 2010), b) el agua es un fuerte agente oxidante que contribuye a la eliminación del Mg (Muñoz, 2009) y, c) las condiciones de agitación en la aleación fundida creada por las fuerzas de inducción magnética del horno y el flujo del gas acarreador, contribuyen a la trituración de las partículas de zeolita. Asimismo, de la figura 3, el comportamiento de las cenoesferas como removedor de Mg es menos eficiente. Sin embargo, el comportamiento de las mezclas de 70:30 y 50:50 zeolita:cenoesferas, es mejor respecto a la prueba de inyección con cenoesferas.

ConclusionesEn el marco de las condiciones experimentales empleadas en este trabajo de investigación, se concluye lo siguiente:

- •

La inyección usando zeolita presentó mejores resultados como agente eliminador de magnesio partiendo de un contenido inicial de 1% e.p., obteniendo un porcentaje final de 0.038% e.p. Asimismo, estos resultados de la remoción de magnesio al compararlos con los reportes en la literatura (procesos de cloración o de inyección de agentes sólidos), la eficiencia es mayor y el tiempo de proceso menor. Además de ser un proceso verde, ya que los productos de reacción presentes en la escoria son óxidos de alta estabilidad térmica, que sirven como materia prima para refractarios, cementos y ladrillos para manufacturar cerámicos.

- •

La inyección de mezclas de zeolita: cenoesferas (70:30 y 50:50) produjo buenos resultados en la disminución de magnesio, aunque ligeramente por arriba del 0.1% e.p. establecido en la composición química de la aleación de aluminio automotriz A 380. Sin embargo, el uso de estas mezclas reduce la cantidad de escoria generada, disminuyendo las pérdidas de metal por oxidación.

- •

Comparativamente, la inyección con cenoesferas no remueve magnesio de manera eficiente, ya que el contenido final de este elemento se encuentra muy por arriba del estipulado (0.3% e.p.).

Los autores desean expresar su agradecimiento al CONACyT por el apoyo de la beca posdoctoral de Rita Muñoz Arroyo de la convocatoria de estancias posdoctorales de 2012 y 2014.

Rita Muñoz-Arroyo. Es Nivel SNI: 1. Obtuvo la licenciatura en ingeniería metalúrgica por la Universidad Autónoma Metropolitana en 2000, la maestría en ciencias en ingeniería metalúrgica y el doctorado en ingeniería metalúrgica y cerámica por el CINVESTAV-IPN en marzo de 2003 y junio de 2009, respectivamente. Realizó dos estancias posdoctorales, una en CINVESTAV-IPN en el área de energías de 2010 a 2012 y la segunda estancia posdoctoral en COMIMSA en el área de posgrado, de 2012 a 2014. Actualmente se desempeña como profesor investigador en COMIMSA Saltillo en la gerencia de desarrollo tecnológico, en investigación sobre nanomateriales, materiales ferrosos y no ferrosos, materiales compuestos y manufactura avanzada.

Héctor Manuel Hernández-García. Es nivel SNI:1. Obtuvo la licenciatura en ingeniería metalúrgica por la Universidad Autónoma Metropolitana unidad Azcapotzalco en abril de 2000; la maestría en ciencias en ingeniería metalúrgica y el doctorado en ciencias en ingeniería metalúrgica y cerámica por el CINVESTAV-IPN en noviembre de 2003 y septiembre de 2009, respectivamente. Realizó una estancia posdoctoral en COMIMSA en el área de posgrado, de septiembre 2010 a septiembre de 2011. Actualmente se desempeña como profesor investigador en COMIMSA Saltillo en la gerencia de posgrado, realizando investigación sobre procesos de soldadura, manufactura avanzada, nanotecnología y materiales compuestos.

José Concepción Escobedo-Bocardo. Es nivel SNI: 2. Obtuvo la licenciatura en ingeniería química por la Universidad Autónoma de Coahuila en junio de 1979, la maestría en ciencias en metalurgia por el Instituto Tecnológico de Saltillo en mayo de 1984 y el doctorado en metalurgia por la Universidad de Minería y Metalurgia de Cracovia Polonia en marzo de 1995. Actualmente es Profesor investigador en CINVESTAV-IPN Saltillo y profesor titular de tiempo parcial en la Universidad Autónoma de Coahuila. Actualmente realiza investigación sobre biomateriales, aleaciones no ferrosas con aplicación industrial.

Jorge Leobardo Acevedo-Dávila. Es nivel SNI: 1. Obtuvo la licenciatura en ingeniería química por la Universidad Autónoma de Coahuila en 1997, la maestría en ciencias en ingeniería metalúrgica y el doctorado en ciencias en ingeniería metalúrgica y cerámica por el CINVESTAV-IPN en 1999 y 2009, respectivamente. Actualmente se de-sempeña en la gerencia de desarrollo tecnológico en COMIMSA, además de dedicarse a la investigación de materiales para uso industrial.

Alejandro Garza-Gómez. Es nivel SNI: 1. Obtuvo el doctorado como ingeniero en materias primas minerales y energéticas por la Universidad L¿Universite D¿Orleans, Francia en 1985. Ha desempeñado diversos cargos en gerencias de COMIMSA por 30 años. Actualmente se desempeña en la gerencia de transferencia tecnológica en COMIMSA, además de dedicarse a la investigación de materiales para uso industrial.