Se presenta el procedimiento de cálculo aplicado para realizar el balance de energía en la producción de etanol a partir de la hidrólisis del bagazo. Se calcula la pérdida de potencialidades de generación de energía eléctrica que ocasiona utilizar el bagazo para producir etanol en lugar de usarlo para generar electricidad. Con el nivel de eficiencia del proceso de producción de etanol lignocelulósico esta pérdida es de 45-64%. Se analiza la relación que existe entre el volumen de etanol producido y los rendimientos de los ciclos Otto y Rankine mediante los que se utilizarían para producir electricidad a partir de etanol y de bagazo, respectivamente.

The procedure to carry out the energy balance for ethanol production by bagasse's hydrolysis is presented. The loss of potentialities for electric power generation when bagasse is used to produce ethanol instead of electricity directly is calculated. Potential losses are 45-64% according to the efficiency of the lignocellulosic ethanol production. The relationship that exists between the volume of ethanol and the efficiency of Otto and Rankine cycles is analyzed. Those cycles are used to produce electricity from ethanol and bagasse, respectively.

La crisis del petróleo de los años 70 del siglo XX, comenzó a crear una conciencia mundial acerca de la necesidad de desarrollar fuentes alternativas y renovables de energía (Jolly, 2001). En la actualidad, el incremento del precio del petróleo, ha confirmado esta necesidad. Se vislumbra que en los próximos años el uso del petróleo se vuelva impracticable por su alto precio. También, la utilización de combustibles fósiles, ha provocado un incremento en la concentración de gases de efecto invernadero (principalmente CO2), lo que está causando un incremento en la temperatura del planeta, con consecuencias negativas a corto, mediano y largo plazo (Muñoz, 2013; De Souza y Grandis, 2014).

Entre los combustibles provenientes de fuentes renovables se encuentra el etanol, que también es posible obtener a partir de los azúcares hidrolizados de la celulosa contenida en los residuos lignocelulósicos como el bagazo de la caña y otros residuos de la cosecha cañera (Martín, 2002). Existen en la actualidad diferentes procesos con varios grados de avance en la etapa experimental y muchos países interesados en la hidrólisis por vía química o fermentativa del bagazo y la paja de la caña de azúcar, para su fermentación alcohólica, así como la separación de la lignina para su conversión en energía u otros derivados de alto valor agregado.

Por otra parte, en las fábricas de azúcar de caña, el bagazo se ha utilizado como combustible, quemándose en los generadores de vapor, evitando el consumo de petróleo. Con la perspectiva de producir etanol a partir de bagazo (Galbe y Zacchi, 2002), se produce una competencia por este residuo de la producción de azúcar de caña.

Con el desarrollo tecnológico actual alcanzado en la obtención del etanol a partir de materiales lignocelulósicos (Souza y Grandis, 2014) y los niveles de rendimiento que se logran, no es posible todavía utilizar el etanol para generar electricidad en la industria azucarera (Cardona y Sánchez, 2006). Por el momento el bioetanol producido a partir de residuos agroindustriales se ha evaluado como oxigenante en las gasolinas con el fin de obtener un combustible más sustentable (Rodríguez et al., 2003; Dias et al., 2005; Kumar et al., 2010).

Este artículo tiene como objetivo fundamental, recomendar la conveniencia de efectuar un balance energético previo, antes de proceder al hidrolizado de pro- ductos con alto contenido de azúcares simples para su conversión en etanol por vía fermentativa. Los resultados permitirán disponer de información para acometer estudios de inversión en plantas industriales, discriminando entre producir etanol por hidrólisis del bagazo o emplear este en la generación eléctrica a partir de su combustión.

DesarrolloProceso de obtención de etanol a partir de biomasa lignocelulósicaUno de los principales problemas vinculados con la producción de etanol a partir de biomasa lignocelulósica es el pretratamiento e hidrólisis enzimática de la materia prima. El complejo lignocelulósico está compuesto principalmente por una matriz de carbohidratos que contiene celulosa y lignina enlazada por cadenas de hemicelulosas. El pretratamiento, que consiste en las operaciones de recolección, transporte y manipulación, almacenamiento, molienda o astillado y otras, tiene co- mo objetivo desintegrar esta matriz de manera que la celulosa reduzca al máximo su grado de cristalinidad y aumente la celulosa amorfa, que es la más adecuada para el ataque enzimático posterior. Incluye también un tratamiento termoquímico, con el fin de lograr un ablandamiento de la lignina y las hemicelulosas que facilite el ataque posterior de las enzimas.

La mayor parte de la hemicelulosa se hidroliza durante el pretratamiento y la lignina se libera o puede incluso descomponerse. Uno de los pretratamientos más eficientes es el llamado explosión con vapor, en el que el material lignocelulósico se somete a altas temperaturas (180-240°C) con vapor a presión (0.7-4.9MPa) durante tiempos cortos (10 minutos). El proceso se detiene por descompresión rápida, lográndose la hidrólisis de más de 80% de las hemicelulosas y algo de ce- lulosa (Abril et al., 2006; Abril y Abril, 2009). Otro de los pretratamientos utilizados es la hidrólisis ácida, tanto con ácido concentrado como diluido. Se reportan estudios para temperaturas entre 188 y 234°C y 7-10 minutos de tiempo de retención (Taherzadeh y Karimi, 2009).

La celulosa liberada se somete a hidrólisis enzimática con celulasas exógenas, lo cual hace que se obtenga una solución de azúcares fermentables que contiene principalmente glucosa, así como pentosas resultantes de la hidrólisis inicial de la hemicelulosa. Estos azúcares se convierten después en etanol mediante microorganismos, generalmente levaduras, que pueden utilizar uno o varios de los azúcares presentes en el material lignocelulósico pretratado e hidrolizado. En este campo se realizan actualmente investigaciones para obtener microorganismos capaces de producir etanol eficientemente a partir de hexosas y pentosas (Chandel et al., 2011; Huerta et al., 2008).

Por último se realiza la destilación, que en general tiene tres etapas: obtención de etanol crudo (45% vol.), rectificación a 96% vol. y deshidratación a 99.9% vol. En la figura 1 se muestra un diagrama simplificado de las etapas del proceso.

La destilación, tanto para obtener etanol anhidro como hidratado, es una etapa altamente consumidora de energía, donde se le atribuye entre 45 y 50% de todo el calor generado en la combustión. En el proceso de producción de etanol anhidro este consumo depende de la tecnología empleada y varía entre 31 y 64% del valor calórico del etanol anhidro; la energía de combustión del etanol se reporta con un valor de 21.8 a 23.5 GJ/m3 (Kumar et al., 2010). En la tabla 1 se presenta el consumo de energía en MJ/kg de etanol anhidro para cinco de las tecnologías de deshidratación más comunes (Montoya y Quintero, 2005; Quintero et al., 2007; Sánchez, 2008; Kumar et al., 2010).

Energía consumida en la producción de etanol anhidro

| Tecnología | MJ/kg de etanol | Fuente | |

|---|---|---|---|

| benceno | 12.15 | Montoya y Quintero, 2005 | |

| 15.41 | Quintero et al., 2007 | ||

| 12.28 | Sánchez, 2008 | ||

| Destilación azeotrópica con | 15.49 | Kumar et al., 2010 | |

| dietil éter | 13.59 | Montoya y Quintero, 2005 | |

| 12.56 | Kumar et al., 2010 | ||

| pentano | 10.87 | Montoya y Quintero, 2005 | |

| 10.05 | Kumar et al., 2010 | ||

| etilenglicol | 10.69 | Quintero et al., 2007 | |

| 10.60 | Sánchez, 2008 | ||

| 18.84 | Kumar et al., 2010 | ||

| Destilación extractiva con | cloruro de calcio | 5.02 | Kumar et al., 2010 |

| acetato de potasio | 9.27 | Montoya y Quintero, 2005 | |

| Kumar et al., 2010 | |||

| Tamices moleculares | 9.73 | Quintero et al., 2007 | |

| 9.65 | Sánchez, 2008 | ||

| Destilación al vacío | 15.28 | Sánchez, 2008 | |

| 11.72 | Kumar et al., 2010 | ||

| Pervaporación | 12.38 | Quintero et al., 2007 | |

| 4.61 | Kumar et al., 2010 |

El bagazo seco contiene aproximadamente 50% de celulosa, 30% de hemicelulosas y 20% de lignina. Cuando se reporta como composición elemental aproximada es posible considerar valores de C: 48.3%; H: 6%; O; 43.3% y cenizas; 2.4% (% en peso) (Mesa y González, 2009). Para un bagazo con un contenido de humedad de 50%, el contenido de celulosa y hemicelulosa por tonelada de bagazo húmedo será

La celulosa puede considerarse formada por unidades de glucosa (7,000 – 15,000 unidades por polímero de celulosa) y su transformación a monómero puede representarse como

De este modo, la máxima cantidad de glucosa a obtener se puede calcular a partir de la relación glucosa/celulosa = 1.111. Según Cardona y Sánchez (2006) la hidrólisis enzimática con celulosas de Trichoderma reesei puede considerarse que ocurre con un rendimiento de 80%.

Las hemicelulosas, heteropolímeros de cadenas más cortas (500-3,000 unidades de azúcar), pueden estimarse formadas, en más de 80%, por xilosas (Chandel et al., 2011), de donde se consideró en este trabajo que la xilosa es el único componente presente en las hemicelulosas. A partir de la ecuación estequiométrica, al hidro- lizarse se cumplirá que la máxima relación xilano/hemicelulosa = 1.136. Según Cardona y Sánchez (2006) la hidrólisis ácida (H2SO4 0,7% en peso, 190°C, 10 minutos y 1.22MPa) puede considerarse que ocurre a 75%.

Por consiguiente por tonelada de bagazo húmedo se dispondrá teóricamente de 0.278kg de glucosa y de 0.170kg de xilosa que pueden utilizarse para producir etanol por fermentación según

Según la estequiometria, se obtendrán 0.51kg de etanol por kg de glucosa transformada y 0.51kg por kg de xilosa transformada de ocurrir la reacción con 100% de conversión. Como la densidad del etanol a 25°C es 0.785kg/L (Green y Perry, 2008) se obtendrán teóricamente 0.65 L etanol por kg de glucosa o de xilosa transformada. El volumen máximo de etanol (Vetanol) a obtener por tonelada de bagazo húmedo, será

Considerando una conversión de 92% para la transformación de glucosa en etanol utilizando Saccharomyces cerevisiae y de 85% para la de xilosa en etanol utilizando Candida shehatae (Cardona y Sánchez, 2006) se obtendrá un volumen de etanol (Vetanol) por tonelada de bagazo húmedo de

Dado que el poder calorífico inferior (PCI) del etanol a 25°C es 26.9MJ/kg (Green y Perry, 2008) equivalente a 21.1MJ/L, si se quemara todo el etanol producido se liberarían 4,220MJ/T de bagazo húmedo.

No obstante, hasta el presente, los resultados de procesos que utilizan ambas fuentes, la celulosa y las hemicelulosas son limitados, por lo que algunos autores consideran solamente la utilización de la celulosa (Seleghim y Polikatpov, 2009). De acuerdo con ello, se obtendría un menor volumen de etanol equivalente a

Por consiguiente, la energía producida al quemar el etanol obtenido a partir de la celulosa sería 2,743MJ/T de bagazo húmedo.

La combustión de ese etanol se realizaría según

De acuerdo con la reacción representada en la ecuación (10), si se quemara el etanol producido a partir de celulosa y hemicelulosas (200 L/T de bagazo húmedo) se consumirían 0.330 T de O2/T de bagazo húmedo y se producirían 0.302 T de CO2/T de bagazo húmedo. Si se trabajara solamente con el etanol obtenido a partir de las celulosa se consumirían 0.210 T de O2/T de bagazo húmedo y se producirían 0.195 T de CO2/T de bagazo húmedo.

Combustión de la lignina contenida en el bagazo de cañaLa lignina es un material polifenólico, amorfo, con estructura tridimensional, derivado de la unión de varios ácidos y alcoholes fenilpropílicos (cumarílico, coniferílico y sinapílico). Estas estructuras son muy complejas. Quesada y colaboradores (2011) demostraron que la conversión de la biomasa en atmósfera de aire, como sucede en la combustión, es un proceso mayormente exotérmico, lo que justifica su uso como biocombustible y que todos los fragmentos de biomasa se oxidan a CO2 y H2O.

Se ha reportado una composición elemental (% en peso) de la lignina de C: 63.54%; H: 5.54%; O: 30.92% y un PCI de 23.91MJ/kg de lignina (Berlin et al., 2005). De acuerdo con esta composición y con la masa molar reportada en la literatura para la lignina obtenida en procesos de producción de bioetanol de 185.12kg/kmol (Nour y Salvadó, 2004) se obtuvo una fórmula molecular para esta de C9,81 H10,26 O3,58. Así la reacción de combustión que ocurriría sería

Conociendo que en el bagazo seco la lignina representa 20% y que el bagazo tiene 50% de humedad

De aquí que teóricamente se obtendrían 2,391MJ/T de bagazo húmedo al quemar la lignina contenida en el bagazo.

Por otra parte, de acuerdo con la reacción representada por la ecuación (11), se requerirían 2.14 T de O2 y se producirían 2.33 T de CO2 por tonelada de lignina quemada. Como la lignina en el bagazo húmedo representa 10%, se obtendrían 0.233 T de CO2 por tonelada de bagazo húmedo alimentado al proceso.

Combustión directa del bagazo de cañaPara calcular la energía que libera el bagazo al quemarse se requiere conocer el porcentaje de bagazo seco en la caña de azúcar. Se considera que es de 13-17% (Rodríguez et al., 2010). Dada la composición elemental, es posible obtener una fórmula empírica aproximada de C4,12H6,14O2,77. La combustión del bagazo ocurre según

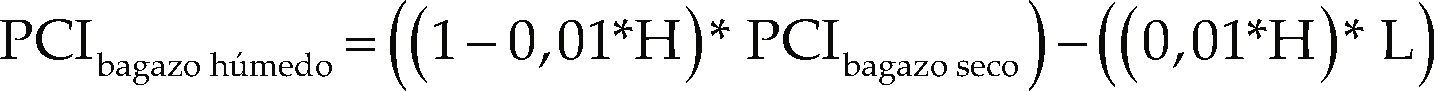

El PCI del bagazo seco es 17,790kJ/kgbagazo (Zumalacárregui et al., 2008). Conocida la humedad del bagazo es posible calcular el poder calorífico inferior del bagazo húmedo, a partir del contenido de bagazo seco y de la humedad, como

donde H es la humedad del bagazo en % y L es el calor latente de vaporización H2O a 25°C en kJ/kg.

Si el calor latente de vaporización del H2O (25oC) es 2,442.3kJ/kg de agua (Green y Perry, 2008) y la humedad del bagazo 50%, el PCI del bagazo de 50% de humedad será 7,674kJ/kgbagazohúmedo. De aquí que por tonelada de bagazo húmedo que se queme se entregará un poder calorífico total (PCT) de 7 674MJ.

Por otra parte, de acuerdo con la reacción representada en la ecuación (14), se consumen 1,368 T de O2/T de bagazo seco y se producen 1,815 T de CO2/T de bagazo seco. Como se ha considerado 50% de humedad en el bagazo, las emisiones de CO2 serían 0.907 T de CO2/T bagazo húmedo.

Disminución del poder calorífico totalCuando el bagazo de caña se desvía de la producción de vapor y electricidad para producir etanol, considerando que se transforman celulosas y xilosas, hay una disminución del poder calorífico total (PCT) equiva- lente a

Posibilidades de producción de electricidad a partir ligninaDebido a que con la producción de etanol se deja de producir electricidad comparada con la generada a partir del bagazo directamente, se cuantificó la potencialidad de producir electricidad a partir de la lignina.

Considerando una planta de generación que opere según un ciclo Rankine de un rendimiento eléctrico de la instalación RendRankine = 35%, el trabajo eléctrico (E) producido al utilizar como combustible la lignina puede evaluarse de

Posibilidad de producción de electricidad a partir de biogásComo parte del proceso de producción de etanol se generan vinazas, líquido residual procedente de las columnas de destilación, que se pueden utilizar para la producción de biogás en un digestor anaerobio, que constituye otra fuente de energía. Considerando que se generan 13 m3 de vinazas por m3 de etanol en la etapa de destilación y 7 Nm3 de biogás por m3 de vinazas producto de la degradación anaeróbica de estos efluentes (Zumalacárregui et al., 2008), se obtendrían 91 Nm3 de biogás/m3 etanol o 18.2 Nm3 de biogás por tonelada de bagazo húmedo considerando la conversión de las hemicelulosas o 11.8 Nm3 de biogás por tonelada de bagazo húmedo si solamente se convierten en etanol la celulosa.

La composición aproximada del biogás obtenido con tecnologías convencionales puede tomarse como: 50% CH4 y 50% CO2 (% molares). El poder calórico inferior de este biogás es 21.3MJ/m3 (Rodríguez et al., 2010).

El CH4 contenido en el biogás se quema de acuerdo con la ecuación (17) que es en esencia la que caracteriza el poder combustible del biogás formado

Discusión y análisis de resultadosDisminución del poder calorífico totalAplicando la ecuación (15), la disminución de poder calorífico total cuando el bagazo de caña se desvía de la producción de vapor y electricidad para producir etanol, considerando que se transformen celulosas y xilosas y que se generen 4,220MJ/T de bagazo, es equiva- lente a 45%.

Si solamente se considerara el etanol producido por las celulosas y por consiguiente el PCT fuera el correspondiente al etanol de celulosa (2,743MJ/ T de bagazo húmedo), esta disminución sería de 64.3%.

Como se aprecia, desde el punto de vista puramente energético, producir etanol a partir del bagazo de caña conduce a un menor potencial de energía disponible en el sistema para la producción de calor y electricidad.

Posibilidad de producción de electricidad a partir lignina y biogásAplicando la ecuación (16) y dado que se producen 2,391MJ/ T de bagazo húmedo se obtendrían 837MJ de electricidad por la combustión en un ciclo de Rankine de la lignina obtenida a partir de una tonelada de bagazo húmedo.

De igual forma, para los 18.2 Nm3 de biogás por tonelada de bagazo húmedo considerando la conversión de las hemicelulosas o 11.8 Nm3 de biogás por tonelada de bagazo húmedo si solamente se convierten en etanol la celulosa, con la combustión del biogás producido se obtendrían 388MJ/ T de bagazo húmedo a partir del biogás producido por 200 L de etanol o 251MJ/T de bagazo húmedo a partir del biogás producido por 130 L de etanol.

Al quemar los 18.2 Nm3 de biogás por tonelada de bagazo húmedo de 50% de humedad, se consumirían 9.1 Nm3 de O2. Las emisiones de CO2 ascenderían a 18.2 Nm3 de CO2 por tonelada de bagazo húmedo producto de la cantidad formada en la reacción de combustión del metano (9.1 Nm3 por tonelada de bagazo húmedo) y al CO2 que ya contenía el biogás. Este resultado corresponde a 0.033 T de CO2 por tonelada de bagazo húmedo. Cuando se queman 11.8 Nm3 de biogás por tonelada de bagazo húmedo, las emisiones de CO2 ascenderían a 11.8 Nm3 de CO2 por tonelada de bagazo húmedo.

Pérdida del potencial energético disponible en forma de trabajo eléctricoPosibilidad de producción de electricidad a partir del etanolSi el etanol producido se quemara como combustible en un ciclo Otto de rendimiento eléctrico de la instalación RendOtto = 35%, el trabajo eléctrico generado sería

De aquí que se producirían 1,477MJ de electricidad por la combustión en un ciclo Otto del etanol que se pudiera producir a partir de una tonelada de bagazo húmedo y de 960MJ de electricidad si solamente se utilizara el etanol obtenido de la transformación de la celulosa.

Posibilidad de producción de electricidad directamente a partir del bagazo húmedoConsiderando una planta de generación que opere según un ciclo Rankine de un rendimiento eléctrico de la instalación RendRankine = 35%, el trabajo eléctrico (E) producido será

De aquí que se producirían 2,686MJ de electricidad por tonelada de bagazo húmedo quemado en un ciclo de Rankine.

Electricidad que se deja de producir cuando se obtiene etanol a partir del bagazoSi se toma como base el trabajo eléctrico que se produce cuando se quema el bagazo directamente, el porcentaje que representa la diferencia entre este y el trabajo eléctrico producido a partir del etanol se calcula como

% de trabajo eléctrico dejado de producir

Sustituyendo las ecuaciones 13 y 14 en 15 se arriba a

Fracción de trabajo eléctrico dejado de producir

Dado que PCIetanol / PCIbagazohúmedo = 0.00275 T de bagazo húmedo/L de etanol.

Fracción de trabajo eléctrico dejado de producir

Para la condición planteada, en que ambos rendimientos son iguales y para el volumen de etanol potencialmente producible a partir de celulosas y hemicelulosas de 200 L por tonelada de bagazo húmedo, el trabajo eléctrico dejado de generar será 1,209MJ por tonelada de bagazo húmedo, que corresponde a 45% de la electricidad que se obtendría quemando directamente el bagazo. La situación se agrava si se considera solamente el bagazo obtenible de la celulosa, dejándose de producir 1,726MJ de trabajo eléctrico por tonelada de bagazo húmedo.

Por lo anterior, la decisión de quemar bagazo o producir etanol a partir del bagazo estará sujeta al análisis técnico económico considerando la posibilidad de venta estable de energía eléctrica a un precio de 0.2283 $/kW.h y del precio de 0.452 $/L para la venta del etanol producido. Estos precios corresponden a los utilizados en Cuba. En la tabla 2 se presenta una comparación sobre la base de 1 tonelada de bagazo húmedo que permite concluir que:

- •

La producción de etanol celulósico a partir de bagazo de caña para su venta como combustible, no es económicamente atractiva, aun cuando se considera la transformación de las hemicelulosas y las celulosas simultáneamente, al comparar con los ingresos que se obtienen por la electricidad vendida a partir de la combustión directa del bagazo de caña ($90.40 vs $170.34).

- •

Aun considerando la combustión de la lignina y la obtención de biogás a partir de las vinazas generadas y su combustión para la producción de electricidad, con la alternativa de quemar el bagazo de caña se obtienen mayores ingresos por la venta de la electricidad. Se puede observar que la venta de la electricidad producida al quemar el etanol, la lignina y el biogás es $155.37.

Ingresos obtenidos por venta de electricidad y etanol

| Alternativa de combustión de | Electricidad producida | Etanol obtenido | Ingresos por venta de electricidad | Ingresos por venta de etanol | |

|---|---|---|---|---|---|

| MJ | kW.h | L | $ | $ | |

| Bagazo húmedo | 2 686 | 746.11 | 0 | 170.34 | 0 |

| Lignina | 837 | 232.5 | 0 | 53.08 | 0 |

| Biogás (a partir de A) | 136 | 37.78 | 0 | 8.62 | 0 |

| Biogás (a partir de B) | 88 | 24.44 | 0 | 5.58 | 0 |

| Etanol obtenido a partir de | |||||

| Considerar la transformación de glucosa + celulosa + hemicelulosas (A) | 1 477 | 410.28 | 200 | 93.67 | 90.40 |

| No considerar la transformación de las hemicelulosas (B) | 960 | 266.67 | 130 | 60.88 | 58.76 |

| Combinaciones de | |||||

| Etanol (a partir de A) + Lignina + Biogás (a partir de A) | 2 450 | 680.56 | 200 | 155.37 | 90.40 |

| Etanol (a partir de A) + Lignina | 2 314 | 642.78 | 200 | 146.75 | 90.40 |

| Etanol (a partir de A) + Biogás (a partir de A) | 1 613 | 448.06 | 200 | 102.29 | 90.40 |

| Etanol (a partir de B) + Lignina + Biogás (a partir de B) | 1 885 | 523.61 | 130 | 119.54 | 58.76 |

| Etanol (a partir de B) + Lignina | 1 797 | 499.17 | 130 | 113.96 | 58.76 |

| Etanol (a partir de B) + Biogás (a partir de B) | 1 048 | 291.11 | 130 | 66.46 | 58.76 |

Sin embargo, si se consideran los precios utilizados en Estados Unidos para la venta de energía eléctrica al sector industrial de 0.0675 USD/kW.h según la EIA (U.S Energy Information Administration, abril 2014) y para la venta del etanol producido a 0.6016 USD/L (julio 2014) los resultados serían:

- •

La producción de etanol celulósico a partir de bagazo de caña para su venta como combustible es económicamente atractiva, si el etanol se produce a partir de la conversión de la celulosa y las hemicelulosas (120.32 vs 50.36 USD) o sin considerar la transformación de las hemicelulosas (78.21 vs 50.36 USD).

- •

Con la quema del bagazo de caña para la producción y venta de la electricidad se obtienen mayores ingresos que con la venta de la electricidad producida al quemar el etanol, la lignina y el biogás (50.36 vs 45.94 USD).

De modo general, en la ecuación (22) se observa que la fracción de trabajo eléctrico que se deja de producir dependerá del volumen de etanol y de la relación entre los rendimientos de los ciclos Otto y Rankine. En la figura 2 se presenta la dependencia de la fracción de trabajo eléctrico no producido con el volumen de etanol producido en el proceso para diversas relaciones RendOtto/RendRankine.

De la figura 2 se aprecia que:

- •

A medida que el rendimiento del proceso de producción de etanol a partir de materiales lignocelulósicos es más eficiente, produciéndose más etanol por tonelada de bagazo húmedo, el trabajo eléctrico que no se produce por la utilización del bagazo para obtener etanol se reduce.

- •

A medida que el ciclo Otto es más eficiente, el trabajo eléctrico deja de producir por la utilización del bagazo para la obtención de etanol, se reduce.

- •

Para el nivel de eficiencia actual en la producción de etanol lignocelulósico, se requerirían valores de RendOtto/RendRankine superiores a 1.82 para que el trabajo eléctrico producido a partir de etanol fuera comparable al producido a partir del bagazo.

Por consiguiente, la decisión de proceder a producir etanol o electricidad a partir del bagazo de caña dependerá de las cantidades a obtener y de los precios de venta de estos dos productos, así como del tiempo de trabajo anual de la destilería. Este último aspecto influiría en la viabilidad de la venta estable de electricidad al sistema electro-energético del país, situación de las destilerías tradicionales que operan 8-10 meses por año, para las que la producción de electricidad deja de ser una prioridad.

Sin embargo, para una destilería integrada a la producción de alimentos (GERIPA) (Rodríguez et al., 2010), que funcione todo el año por el uso de caña de azúcar o sorgo dulce como fuentes primarias de azúcares, la venta estable de electricidad no resulta un problema, con lo que la reducción de la potencialidad de generación tiene un mayor peso en el análisis.

Comparación considerando las diferentes fuentes de energíaA partir de una tonelada de bagazo húmedo es posible obtener teóricamente 200 L de etanol, 100kg de lignina y 18.2 m3 de biogás. Si se considera solamente el etanol a partir de celulosa se obtendrían: 130 L de etanol, 100kg de lignina y 11.8 m3 de biogás. En los epígrafes anteriores se ha calculado que en términos energéticos se obtendrían: 1,477MJ de electricidad a partir del etanol producido por celulosas y hemicelulosas o 960MJ de electri- cidad a partir del etanol producido considerando solamente la celulosa, 837MJ de electricidad a partir de la lignina y 136MJ del biogás a partir del etanol producido por celulosas y hemicelulosas o 88MJ del biogás a partir del etanol producido considerando solamente la celulosa. Por consiguiente se producirían 1,885MJ por tonelada de bagazo húmedo transformado en el proceso de obtención de etanol lignocelulósico sin transformar las hemicelulosas que representaría el poder calorífico global del proceso, que puede utilizarse en la producción de electricidad y como vapor de proceso, por ejemplo, para satisfacer los consumos energéticos en la destilación.

Si se compara este resultado con la energía obtenida de 2,686MJ de electricidad por tonelada de bagazo húmedo quemado directamente en un ciclo de Rankine, puede apreciarse cómo la pérdida de potencialidad energética calculada en el epígrafe 3.1 se reduce.

Disminución del poder calorífico global (PCG)

Emisiones de gases generadas por la producción de electricidadOtro aspecto que debe estudiarse al comparar las alternativas de quemar el bagazo de caña directamente o quemar el etanol y subproductos producidos a partir del bagazo de caña, es la cuantificación de las emisiones de gases efecto invernadero que se producirían por ambas vías. Para ello se calculó la máxima cantidad de CO2 que se forma a partir de todas las reacciones de combustión asociadas a los procesos. En la tabla 3 se presenta el resultado de estas emisiones al medio.

Máximas emisiones de CO2 que se obtendrían por la combustión de los combustibles

| Combustible | Relación másica CO2/combustible | T CO2 / T bagazo húmedo |

|---|---|---|

| Bagazo de caña 50% humedad | 1.813 | 0,907 |

| Emisiones asociadas a la producción de etanol lignocelulósico | ||

| Etanol a partir de celulosa y hemicelulosa | 1.91 | 0.302 |

| Etanol a partir de celulosa | 1.91 | 0.195 |

| Lignina | 2.33 | 0.233 |

| Biogás (del etanol a partir de celulosa y hemicelulosa) | 2.75 (vs metano) | 0.032 |

| Biogás (del etanol a partir de celulosa) | 2.75 (vs metano) | 0.021 |

| Total considerando celulosa y hemicelulosa | - | 0.567 |

| Total considerando celulosa | - | 0.449 |

Como se aprecia en la tabla 3 el uso del bagazo para producir el etanol anhidro reduce las emisiones de CO2 a la atmósfera en comparación con las que se incorporarían de quemar directamente el bagazo en los generadores de vapor. Esta disminución es de 37.5% si se quema el etanol obtenido a partir de celulosa y hemicelulosas y de 49.5% si solamente se produce etanol de la celulosa.

Por consiguiente, si bien la quema del bagazo para producir electricidad resulta ventajosa desde el punto de vista energético, desde el punto de vista ambiental utilizar el bagazo para la producción de etanol reduce las emisiones de gases contaminantes. Para ver un análisis integral se deben considerar los efectos negativos que producen otros residuales generados en el proceso de producción de etanol, por ejemplo: las vinazas en la etapa de destilación.

ConclusionesEnergéticamente, producir etanol por hidrólisis del bagazo ocasiona una pérdida de las potencialidades de producción de electricidad entre 45% y 64% (en dependencia de si se considera el etanol producido a partir de celulosas y hemicelulosas o solamente de celulosas) cuando se compara con la electricidad producida quemando el bagazo húmedo (50%). Si se utiliza la lignina contenida en el bagazo y se produce biogás a partir de las vinazas de destilería esta pérdida de potencialidades energéticas se reduce 35%. Por otra parte, las emisiones de CO2 disminuyen si se produce etanol a partir del bagazo, aun cuando se queme la lignina y el biogás para producir mayor cantidad de energía, de donde la alternativa de producción de etanol a partir del bagazo es beneficiosa desde el punto de vista ambiental.

Por consiguiente, la decisión de proceder a producir etanol o electricidad a partir de bagazo dependerá de la eficiencia en la transformación de las celulosas y hemicelulosas contenidas en el bagazo que hasta hoy son bajas lo que no hace competitiva la producción de bioetanol a partir de materiales lignocelulósicos en comparación con la producción de electricidad en algunos países. Es por ello que cada país debe trazar su estrategia de qué es lo más conveniente en función de las tecnologías empleadas, cantidades a producir y precios de venta.

Este artículo se cita:

Citación estilo Chicago

Zumalacárregui-De Cárdenas, Lourdes Margarita, Osney Pérez-Ones, Pedro Antonio Rodríguez-Ramos, Beatriz María Zumalacárregui-De Cárdenas, Geraldo Lombardi. Potencialidades del bagazo para la obtención de etanol frente a la generación de electricidad. Ingeniería Investigación y Tecnología, XVI, 03 (2015): 407-418.

Citación estilo ISO 690

Zumalacárregui-De Cárdenas L.M., Pérez-Ones O., Rodríguez-Ramos P.A., Zumalacárregui-De Cárdenas B.M., Lombardi-G. Potencialidades del bagazo para la obtención de etanol frente a la generación de electricidad. Ingeniería Investigación y Tecnología, volumen XVI (número 3), julio-septiembre 2015: 407-418.

Lourdes Margarita Zumalacárregui-De Cárdenas. Doctora en ciencias técnicas (1997), máster en análisis de procesos (1979), Ingeniera química (1972), profesora titular (2002), profesora consultante (2006), profesora de mérito (2014), vicedecana de la Facultad Ingeniería Química Cujae (1986-1992), decana en la Facultad Ingeniería Química Cujae (1992-2002), vicerrectora Cujae (2002-2005) y desde 2007 es jefe del grupo de investigaciones análisis de procesos. Obtuvo el Premio Nacional de Ingeniería Química de la Sociedad Cubana de Química en 2011y el Premio Nacional de la Academia de Ciencias de Cuba en 2012. Es miembro del Comité Técnico Evaluador de la Junta de Acreditación Nacional y del Consejo Técnico Asesor del Ministerio de Educación Superior y vicepresidente del Tribunal Nacional de Grados Científicos en Ingeniería Química.

Osney Pérez-Ones. Doctor en ciencias técnicas (2011), máster en tecnología de la industria azucarera (2003), ingeniero químico (1998), profesor auxiliar (2012), es vicedecano desde 2011 en la Facultad Ingeniería Química Cujae. Obtuvo el Premio Nacional de la Academia de Ciencias de Cuba en 2012. Es miembro de la Bolsa de Expertos para la Acreditación de Maestrías de la Junta de Acreditación Nacional del Ministerio de Educación Superior y de la Sección de Ciencias Técnicas de la Comisión Nacional de Grados Científicos.

Pedro Antonio Rodríguez-Ramos. Doctor en ciencias técnicas (1986), máster en transporte marítimo (1977), ingeniero naval (1977), profesor titular (1998) y vicerrector Cujae de 2008 a 2013.

Beatriz María Zumalacárregui-De Cárdenas. Doctora en ciencias químicas (1991), licenciada química (1975), profesora titular (2007), profesora consultante (2008), jefe del Departamento de Fundamentos Químicos y Biológicos de la Facultad Ingeniería Química Cujae (1997-2002). Fue vicedecana en la Facultad Ingeniería Química Cujae (2002-2009). Es decana de la Facultad Ingeniería Química Cujae desde 2009 y miembro del Comité Técnico Evaluador de la Junta de Acreditación Nacional y de la Junta Directiva de la Sociedad Cubana de Química.